МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

УКРАЇНСЬКА ІНЖЕНЕРНО-ПЕДАГОГІЧНА АКАДЕМІЯ

Кафедра технології легкої промисловості

ПОЯСНЮВАЛЬНА ЗАПИСКА

ДО КУРСОВОГО ПРОЕКТУ

З ЦИКЛУ ПРОФЕСІЙНОЇ ТА ПРАКТИЧНОЇ ПІДГОТОВКИ

НА ТЕМУ:

«Проектування швейного цеху, що спеціалізується на виготовленні демісезонного пальта із напіввовняної тканини для дівчаток молодшого шкільного віку»

Виконала: Ющенко О.Ю.

Керівник: Попова Т.І.

ХАРКІВ 2009

ЗМІСТ

Вступ

1. Розробка технологічного процесу

1.1 Обгрунтування вибору моделей

1.2 Обгрунтування вибору матеріалів

1.3 Вибір режимів обробки виробів, обладнання і пристосувань

1.4 Економічна оцінка методів обробки виробу

1.5 Розробка технологічної послідовності виготовлення виробу

2. Технологічні розрахунки і розпланування швейного цеху

2.1 Попередній розрахунок і вибір типу потоку

2.2 Технологічна схема потоку і її аналіз

2.3 Визначення техніко-економічних показників проектованого потоку

2.4 Розрахунок ТЕП

2.5 Вибір внутрішньопроцесних транспортних засобів

2.6 Розрахунок і план швейного цеху

Висновки і рекомендації

Список літератури

Вступ

Легка промисловість є однією з найважливіших серед галузей виробництва непродовольчих товарів. У даний час ефективність підприємств галузі досить низька: товари, які випускають підприємства легкої промисловості України, значно поступаються за якістю і кількістю продукції розвинених країн; порівняно низька продуктивність праці; вищі в галузі, порівняно зі світовим рівнем, затрати на виробництво продукції. Відсутність реальної конкуренції спричиняє завищення цін, спонукає продавати низькоякісну продукцію. Галузь губить свої позиції на вітчизняному ринку, що робить її реформування необхідним.

Український ринок дитячих товарів у даний момент характеризується низькою насиченістю, бурхливою динамікою, пов’язаною з державною політикою, що спрямована на підвищення нарожуваємості, та великою кількістю товарів низької якості. У цей момент необхідно проведення заходів, спрямованих на те, щоб вітчизняний виробник зайняв гідне місце на цьому ринку. Аналіз стану споживчого ринку щодо дотримання суб'єктами господарювання вимог законодавства про захист прав споживачів при реалізації товарів для дітей показав також, що на сьогодні, на жаль, ще існує проблема незахищеності дітей від неякісних і небезпечних товарів.

Реклама

Для поліпшення якості товарів дитячого асортименту, насичення споживчого ринку України цією продукцією по доступним для широких шарів населення цінам необхідні сприятливі умови для розвитку виробництва даного виду продукції вітчизняними виробниками, пільгове оподатковування і дотації з держбюджету, сприятливі умови для одержання екологічно чистої сировини, зменшення вартості проведення робіт із сертифікації і т.п. І, звичайно ж, грамотна товарна, в тому числі асортимента політика самих підприємств-виробників.

В даній курсовій роботі пропонується розробка пальто для дівчаток молодшого шкільного віку, що максимально має задовольнити всі споживчі і експлуатаційні вимоги.

1. Розробка технологічного процесу

1.1 Обгрунтування вибору моделей

Для даної курсової роботи були обрані дві моделі пальто для дівчаток. Основне призначення даних виробів – пальто повсякденне для дівчаток дошкільного віку. А отже воно повинне бути зручним, невибагливим і в той же час гармонічно компанувати з її володарем. Це виявлено в конструкції даних моделей з урахуванням модних тенденцій. В даних моделях представлене використання тканин з ритмом фактури матеріалу, членування деталей одягу, вільний, прямий силует, що особливо важливо при експлуатаційних властивостях дитячого одягу матеріали для даного одягу – з вмістом натуральних волокон, що дуже важливо для дитячого організму, де процеси теплообміну дещо різняться від дорослого організму. Опис зовнішнього вигляду моделей

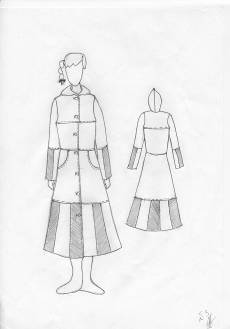

Модель №1

.

Пальто дитяче демісезонне із напіввовняної тканини, розширеного до низу силуету з рукавом реглан. Довжина виробу до лінії колін. Пальто відрізне по лінії грудей, талії і низу.. лінія розрізу під кутом.

Застібка центральна, закрита на 5 обметаних петель і 5 ґудзиків.

Верхня і нижня частини пілочки виконані із тканини-компаньйону. На центральній деталі пілочки виконана прорізна кишеня з листочкою з вшивними кінцями із основної тканини.

Спинка із середнім швом. Верхня і нижня частини спинки виконані з тканини-компаньйону.

Рукав покрою реглан відвісної форми, двухшовний (із внутрішнім і зовнішнім швом). В нижній частини рукава у внутрішньому шві оброблений хлястик.

Виріб з капюшоном. Капюшон з середнім швом, закруглений.

Виріб на пришивній по низу підкладці із шовкової тканини в тон тканині верху.

Пальто рекомендоване дівчаткам молодшого шкільного віку зростів 134 – 158, розмірів 64 – 80, I – III груп.

Реклама

Базовий розмір типової фігури 134 – 68 – 80.

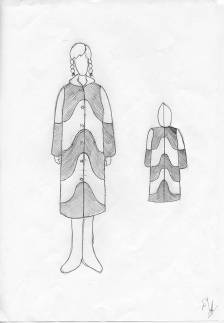

Модель №3

.

Пальто,на відміну від моделі №1напівприлеглого силуету, відрізне по лінії грудей, талії. Лінія розрізу пряма. На нижній частині пілочки в боковому шві пілочки і спинки виконані кишені з фігурною лінією входу в карман.

Низ нижньої частини пілочки оброблений 3 клинами, 2 з яких (бокові) на правій пілочці і 1 (центральний) на лівій пілочці виконані з тканини компаньйону.

Спинка цільновикроєна. По низу нижньої частини спинки – клини (5), з яких 2 бокові і один центральний виконані з тканини-компаньйону.

Рукав вшивний, одношовний (з внутрішнім швом). Від лінії ліктя 4 клини, 2 з яких (1 верхній на передній частині рукава і 1 нижній на задній частині рукава) виконані з тканини-компаньйону.

По лінії кокетки, талії і зклинів з виробом та рукавами, по лінії входу в кишені, по краю борту прокладені оздоблювальні строчки шириною 7 мм.

Модель №4.

Пальто, на відміну від моделі №1, прямого силуету, відрізне по лінії грудей, талії, стегон, низу. Лінія розрізу – фігурна.

В розрізі верхньої центральної частини і пілочки виконані кишені. Деталі верхноьї, 2-ї центральної та нижньої виконані з тканини-компаньйону.

По лінії входу в кишені прокладені оздоблювальні строчки шириною 7 мм.

Модель № 4 - базова, специфікація деталей крою на дану модель приведена в таблиці 1.1.

Таблиця №1 – Специфікація деталей крою

| Номер та найменування деталей |

Кількість |

| деталей |

лекал |

| 1 |

2 |

3 |

З основної тканини:

1.1-а центральна частина пілочки

2.3-я центральна частина пілочки

3.1-а центральна частина спинки

4.3-я центральна частина спинки

5.Верхня частина рукава

6.Бокова частина капюшона

7.Підборт

Із тканини-компаньона:

8.Верхня частина пілочки

9.2-а центральна частина пілочки

10.Нижня частина пілочки

11.Верхня частина спинки

12.2-а центральна частина спинки

13.Нижня частина спинки

14.Нижня частина рукава

15.Обшивка кишені

Із підкладкової тканини:

16.Підкладка пілочки

17.Підкладка спинки

18.Підкладка рукава

19.Підкладка капюшона

20. Смужка для скріплення пройм

Із клейового матеріалу:

21.Прокладка в верхню частину пілочки

22.Прокладка в 1-у центральну частину пілочки

23.Прокладка в 2-гу центральну частину пілочки

24.Прокладка в 3-ю центральну частину пілочки

25.Прокладка в нижню частину пілочки

26.Прокладка в низ нижньої частини спинки

27.Прокладка в окат рукава

28.Прокладка в низ рукава

29.Прокладка в передній зріз капюшона

30.Прокладка в підборт

31.ЗВТ

|

2

2

2

2

2

2

2

2

2

2

2

2

2

2

2

2

1

1

2

2

2

2

2

2

2

2

2

2

2

2

|

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

|

Додаткові матеріали і фурнітура:

Стрічка для навісної петлі – 0,08 м;

Товарний ярлик – 1 шт.;

Ярлик із ціною – 1шт.;

Гудзики – 7 шт.

Модель № 1 – Пальто для дівчаток

Модель № 3 – Пальто для дівчаток

Модель № 4 – Пальто для дівчаток

1.2 Обґрунтування вибору матеріалів

У зв'язку з особливостями фізіологічного розвитку дітей, для даної моделі були обрані тканини з вмістом натуральних волокон, що забедпечують тепловіддачу і не накопичують вологу. Також ці тканини теплі і легкі, що важливо, оскільки діти постійно рухаються. У дітей дуже ніжна шкіра, тому дані матеріали м'які і приємні на дотик.

Сучасний демісезонний одяг складається з пакету матеріалів тканини верху, прокладки та підкладки.

Серед сучасних матеріалів для пальто найбільш відповідними для дитячого організму є напіввовняні тканини. Вони відповідають всім вимогам, оскільки забезпечують гігієнічність за рахунок натуральної сировини, а додавання синтетичних тканин посилює зносостійкість і міцність даних тканин. До того ж ці тканини мають найрізноманітніші структуру і переплетення ниток, що забезпечує різноманіття візерунків. Характеристика та прейскурантні дані пальтових тканин для дитячого пальта наведені в таблиці 1.3

Підкладка із штучного волокна – віскози, що має добрі гігієнічні властивості, тому дитині в ній буде зручно і комфортно. До того ж вона легка. Її характеристика та прейскурантні дані наведені в таблиці 1.4

До складу прокладки також входить віскоза і бавовна.

Клейова прокладка,

яку застосовуються для додавання формостійкості деталям пальт, стабільності форми виробу в процесі носіння, мають відповідати насамперед конструкторсько-технологічним вимогам. Вона повинна мати відповідні показники жорсткості, бути пружними і малорозтягненими, мати хорошу здатність до формоутворення і формозакріплення. Прокладки мають також відповідати вимогам ергономічності та надійності — бути паро- та повітропроникними, гігроскопічними, мати відповідні показники теплопровідності й теплового опору. Стабільність зовнішнього вигляду в процесі носіння та легкість догляду за пальтовими виробами забезпечується підбором прокладок з єдиним способом догляду (хімічного чищення), що визначається сировинним складом матеріалів, які комплектують пальта. Характеристика та прейскурантні дані клейових матеріалів наведені в таблиці 1.5.

Таблиця 1.3 - Тканина верху

| Матеріал |

Артикул |

Нормативна документація |

Коротка технічна характеристика |

Номер групи тканини |

| новий |

старий |

ширина |

поверхнева щільність,

г⁄м2

|

номінальна

лінійна щільність

|

щільність, кількість ниток в 10 см |

Вміст волокон шерсті |

По вказівкам паспортів |

| по основі |

по

пітканню

|

по основі |

по пітканню |

№043

1978

|

№039

1979

|

Тканина

пальтова дитяча «Смігла»

|

45467 |

· |

ТО 17-4153-81

ССР

|

142 |

468 |

125(8) |

125(8),

125х2

(8⁄2)

|

219 |

102 |

50 |

123 |

42 |

| Тканина пальтова дитяча «Дане» |

45470 |

· |

ТО 17-4196-81

ССР

|

142 |

441 |

150(6,67) |

150(6,67) |

126 |

127 |

50 |

120 |

38 |

Таблиця 1.4 - Підкладкова тканина

| Тканина |

Артикул |

Вид

тканини

|

Оздоб-лення |

Переплетення |

Волокнистий склад,% |

Вид і ліній на щільність нток, Текс (N) |

Щільність ниток |

Маса |

Ширина |

Ціннісна група |

| основи |

піткання |

основи |

піткання |

| Шотландка |

32014 |

Пістрявоткана |

- |

Полотняне |

Нвіс 100 |

Нвіс 16,6 (60) |

Нвіс 16,6 (60) |

340 |

240 |

95 |

100 |

1507 |

| Підкладкова |

32390 |

Пістрявоткана |

- |

Саржеве |

Нвіс 100 |

Нвіс 13,3 (75) |

Нвіс 13,3 (75) |

500 |

304 |

97 |

100 |

1507 |

Таблиця 1.5 - Клейовий прокладковий матеріал

| Матеріал |

Артикул |

Волокнистий склад,% |

Маса |

Ширина |

| Полотно флізелін |

935502 |

Ввіс – 70 ВК – 30 |

90 |

125 |

| Полотно флізелін |

915502 |

ВХ – 80 ВК – 20 |

110 |

125 |

1.3 Вибір режимів обробки виробів, обладнання і пристосувань

З урахуванням основних властивостей вовняних тканин, обрали необхідні режими волого-теплової обробки виробу, які приведено в таблиці.

Таблиця 1.3 – Режими клейових з'єднань

| Вид матеріалу прокладки |

Параметри процесу сполучення |

| Температура поверхні, що пресує, °С |

Питома вага, кПа |

Час пресування, с |

Зволоження, % |

| 1 |

2 |

3 |

3 |

5 |

Напіввовняна тканина

ВШрс – 50%

|

140 |

6-8 |

25-30 |

0-20 |

Таблиця 1.4 – Режими волого-теплової обробки

| Тканина |

Температура нагрівання гладильної поверхні, °С |

Питомий тиск, кПа |

Час витримки |

Зволоження, % |

| Праски |

Пресу |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Напіввовняна пальтова тканина ВШрс – 50% |

150 |

6-8 |

30 |

30 |

10-20 |

Технологічна характеристика прасувального обладнання

| Обладнання, підприємство виготовлювач |

Марка (тип) |

Тип нагрівання поверхні |

Температура нагрівання поверхні, °С |

Встановлена потужність, к/Вт |

Витрата пару, кг/год |

Час розігріву робочих органів, хв |

Габарити, мм |

Маса, кг |

| довжна |

ширина |

висота |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Стіл прасувальний з парогенератором

SIDI (Італія)

|

FVC-902 |

електричний |

100-200 |

3.3 |

20 |

1-2 |

1100 |

380 |

230 |

105 |

Праска електропарова

SIDI (Італія)

|

J2 |

100-200 |

0.8 |

20 |

1-2 |

107 |

198 |

10 |

Обладнання, що використовується для обробки пальто дитячого із напіввовняної тканини, приведено в таблиці 1.8.

Таблиця 1.8 –Технологічна характеристика швейних машин

| Обладнання підприємство виготовлювач |

Тип або клас машин |

Тип стібка |

Максимальна частоа обертання головного валу, об/хв. |

Довжина стібків, мм |

Виконавчий орган механізму переміщення матеріалу |

Голки |

Нитки |

Матеріали, що обробляються |

Товщина пакету матеріалів, що зщивається, мм |

Додаткові дані |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| Одноголкова зшивна машина з автоматичними механізмами обрізання ниток, виготовленню закріпки, підйому лапки. Фірма «Пфафф» (Германія) |

561-8/01-900/57-910/069-911/17 BS |

301 |

500 |

До 4,5 |

Нижня зубчата рейка і голка, що відхиляється уздовж строчки |

А-N 70-80

B-N 80-100

|

х/б №40,50,60,армовані №44 ЛХ – 1,45 ЛЛ, 36ЛХ,35М, лавасанові № 33Л, 55Л, капронові комплексні № 50К |

Пальтові, костюмні, платтєві, сорочечні із натуральних волокон із змішанними, важкотранспортуючі матеріали |

До 4 |

| Одноголкова машина потаємного стібка для підшивання «Штробель» (Німеччина) |

124-10Д |

105 |

3009 |

- |

Верхня зубчата рейка |

№1671Е

RCN80

RCN90

RCN110

|

х/б №50,60,80, армовані №3ЛХ, 35ЛЛ, 28ЛХ, 28ЛЛ, 25ЛХ, 25ЛЛ, лавсанові №22Л, 33Л, КАПРОНОВІ № 20 КМП, 13КМП |

Пальтові, костюмні, платтєві, плащові |

До 5 |

Можливе переключення з товстих матеріалів, тому широкий спектр оброблюваних матеріалів. Машина виконує однонитковий стібок |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

7 |

8 |

9 |

10 |

| 124-10Д |

(невидимий як з лицьового боку, так і з підігнутої частини матеріалу. Відстань від лінії підгину до строчки 120 мм |

| Н/а для пришивання гудзиків з двума або чотирма отвірами з електропневматичним управлінням. Фірма «Пфафф» (Германия) |

3337-759/11- 699/45-96611В |

304 |

1800 |

- |

Спеціальній |

Тип 2091 4109

№100,110,120

|

х/б №40,50, армовані №44 ЛХ-1, 45 ЛЛ,36ЛХ, 35ЛЛ, лавсанові №33Л,55Л |

Платтєві, костюмні, пальтові

|

До 3 |

Устрій для управління зажимами для гудзиків з двома і чотирма отворами. |

| Н/а для виготовленя прямих петель, з глазком, з прямою або клиновою закріпкою або без неї. Фірма «Мінерва» (Германія) |

73401-Р3 |

107 |

2200 |

- |

Спеціальний |

1807D100,110 |

х/б № 30…60, кручені шовкові № 65, 75, каркассна № 00, 0,10 |

Плащові, костюмні

|

до 6

|

Довжина петлі без закріпки 10-500 мм, з поперечно закріпкою 13-35 мм, прокладається каркасна смужка Можливе пришивання гудзиків на нитковій ніжці до 6 мм. Розмір гудзика 15-17 мм. |

Таблиця 1.9 – Характеристика пресового обладнання

| Обладнання, підприємство виготовлювач |

Марка (тип) |

Продуктивність циклів/год |

Зусилля пресування |

Тип приводу |

Тип нагрівання подушки |

Температура нагрівання подушки |

Встановлена потужність, к/Вт |

Витрата повітря м/год |

Витрата пару, кг/год |

Кількість повітря, що відсмоктується, м/год |

Час розігріву робочих органів, хв |

Тривалість автоматичного циклу, с |

Габарити, мм |

Маса без подушок, кг |

| Довжина |

Ширна |

Висота |

| верхньої |

нижньої |

верхньої |

нижньої |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

Прес для дублювання Kannegiesser

(Німеччина)

|

MultiStar CX

1000C

|

6-60 |

0,65 |

Пневматичний |

Електричний |

Паровий |

До 200 |

До 200 |

19 |

18-20 |

20 |

5-10 |

3690 |

1540 |

1540 |

780 |

Прес для прасування

SIDI (Італія)

|

АТ-770/UL |

10-70 |

0,5 |

Пневматичний |

Паровий |

Паровий |

До 200 |

До 200 |

10-12-15-18 |

18-20 |

20 |

5-10 |

1300 |

1180 |

360 |

Манекен електропаровий Kannegiesser

(Німеччина)

|

LF-VA |

6-7 |

0,7 |

Пневматичний |

До 200 |

3,3 |

30 |

20 |

5-10 |

885 |

1170 |

1215 |

210 |

1.4 Економічна оцінка методів обробки виробу

Ефективність обраних методів обробки й обладнання визначається шляхом порівняння оробки по неподільним операціям однойменних вузлів різними методами на рзному обладнанні. Оцінка ефективності обраних методів оброьки представлена в таблиці 1.5

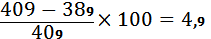

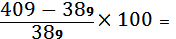

Доказом економічної доцільності є зниження витрат часу на обробку вузла (ПЧ

, %) і зростання продуктивності праці (ПП

%), що розраховуються по формулах 2.1 і 2.2 відповідно.

ПЧ

= (1.4)

ПП

= (1.5)

де Т1

– витрата часу на обробку складальної одиниці за першим методом, с

Т2

– витрата часу на обробку складальної одиниці за другим методом, с

ПЧ

=

ПП

= 5,1 5,1

Відповідно до проектованих методів обробки була складена технологічна послідовність виготовлення пальто для дівчаток із напіввовняної ткани  , що пердставлена в підрозділі 1.5 курсової роботи. Визначимо час обробки виробу з використанням діючих методів , що пердставлена в підрозділі 1.5 курсової роботи. Визначимо час обробки виробу з використанням діючих методів  )за формулою 2.3: )за формулою 2.3:

сума витрат часу на обробку вузлів з з використанням діючих методів, с;

– сума витрат часу на обробку вузлів з використанням методів, що проектуються, с 389 8618 8618 ) ) 43 43

Таблиця 1.5 – Ефективність вибраних методів обробки виробу

| Перший метод обробки |

Другий метод обробки |

| Найменування вузла і зміст неподільної операції |

Спеціальність |

Розряд |

Витрата часу, с

|

Обладнання, пристосуання |

Найменування вузла і зміст неподільної операції |

Спеціальність |

Розряд |

Витрата часу, с |

Обладнання, пристосування |

Скорочення витрат часу |

Підвищення продуктивності праці, % |

| с |

% |

Т1

|

Т1

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

Обробка кишень

55.Пришивання верхньої підкладки кишені до обшивки кишені

|

М |

3 |

56 |

561-8/01-900/57-910/069-911/17 BS «Пфафф»

(Германия)

|

Обробка кишень

55.Пришивання верхньої підкладки кишені до обшивки кишені

|

М |

3 |

56 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 56.Пришивання нижньої підкладки кишені до підзору |

М |

3 |

44 |

Те саме |

56.Пришивання нижньої підкладки кишені до підзору, цільновикроєного з пілочкою |

М |

3 |

44 |

Те саме |

| 57. Пришивання нижньої підкладки з підзором до пілочки |

М |

3 |

44 |

| 58.Пришивання обшивки з верхньою підкладкою кишені до 2-ої центральної частини пілочки |

М |

3

|

47 |

Те саме |

57.Пришивання обшивки з верхньою підкладкою кишені до 2-ої центральної частини пілочки |

М |

3 |

47 |

Те саме |

| 59.Припрасування шва пришивання обшивки, одночасно утворюючи кант із 2-ої центральної частини пілочки |

П |

3 |

21 |

FVC-902+ J2 «SIDI»(Італія) |

58.Припрасування шва пришивання обшивки, одночасно утворюючи кант із 2-ої центральної частини пілочки |

П |

3 |

21 |

FVC-902+ J2 «SIDI»(Італія) |

| 60.Зшивання зрізів 1-ої та 2-ої центральної частин пілочки, одночасно зшиваючи зрізи підкладки кишені |

М |

3 |

66 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

59.Зшивання зрізів 1-ої та 2-ої центральної частин пілочки, одночасно зшиваючи зрізи підкладки кишені |

М |

3 |

66 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 61.Запрасування припуска шва зшивання частин пілочки |

П |

3 |

29 |

FVC-902+ J2 «SIDI»(Італія) |

60.Запрасування припуска шва зшивання частин пілочки |

П |

3 |

29 |

FVC-902+ J2 «SIDI»(Італія) |

| 62.Прокладання оздоблювальної строчки по лінії входу в кишеню |

М |

3 |

58 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

61.Прокладання оздоблювальної строчки по лінії входу в кишеню |

М |

3 |

58 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по обробці кишені |

365 |

321 |

Обробка навісної петлі

21.Запрасування петлі

|

П

|

3

|

23

|

FVC-902+ J2 «SIDI»(Італія) |

Обробка навісної петлі

21.Нарізати з тасьми начіпну петлю

|

Р

|

1

|

17

|

Ножиці

|

| 22.Зшивання начіпної петлі |

М |

2 |

16 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

22.Пришити начіпну петлю |

М |

2 |

27 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 23. Пришивання начіпної петлі |

М |

2 |

27 |

Те саме |

| Разом по обробці начіпної петлі |

66 |

44 |

| Разом по всіх вузлах |

431 |

389 |

| Разом по виробу |

8654 |

8612 |

Таким чином, ефективність методів обробки була досягнута зарахунок застосування отової навісної петлі у вигляді тасьми, а також використання цільновикроєного підзора з пілочкою. Це зменшило витрату часу на технологічну обробку виробу, а отєе і пришвидшило процес обробки на 43 с.

1.5 Розробка технологічної послідовності виготовлення виробу

Таблиця 1.6 – Технологічна послідовність обробки пальта дитячого із напіввовняної тканини

| Номер та зміст неподільної операції |

Спеціальність |

Розряд |

Витрата часу, с |

Обладнання, пристосування, інструменти |

| 1 |

2 |

3 |

4 |

5 |

| Запуск |

| 1.Запуск деталей крою в підготовчу секцію |

Р |

3 |

50 |

Стіл |

Заготівельні операції

Дублювання деталей

|

| 2.Дублювання верхньої частини пілочки |

П |

3 |

30 |

CX1000C «Kannegiesser MultiStar»(Німеччина) |

| 3.Дюблювання 1-ої центральної частини пілочки |

П |

3 |

30 |

Те саме |

| 4.Дублювання 2-ої центральної частини пілочки |

П |

3 |

30 |

Те саме |

| 5.Дублювання нижньої частини пілочки |

П |

3 |

30 |

Те саме |

| 6.Дублювання верхньої частини спинки |

П |

3 |

30 |

Те саме |

| 7.Дублювання окатів рукавів |

П |

3 |

72 |

Те саме |

| 8.Приклеювання клейових прокладок до ниу спинки |

П |

3 |

60 |

те саме |

| 9.Приклеювання клейової прокладки до низу рукавів |

П |

3 |

83 |

Те саме |

| 10.Приклеювання клейової прокладки до обшивки капюшона |

П |

3 |

62 |

Те саме |

| Разом по операціях дублювання |

427 |

| Обробка підкладки виробу |

| 11.Зшивання складки по горловині підкладки спинки |

М |

2 |

25 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 12.Нарізати стрічку по догляду за виробом |

Р |

1 |

5 |

Ножиці |

| 13.Зшивання плечових зрізів підкладки виробу |

М |

2 |

18 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 14.Запрасування припуски плечових зрізів |

П |

2 |

21 |

FVC-902+ J2 «SIDI»(Італія) |

| 15.Вшивання рукавів у відкриті пройми підкладки виробу |

М |

2 |

136 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 16.Зшивання бічних зрізів підкладки виробу та внутрішніх зрізів рукавів, підкладаючи стрічки для внутрішнього скріплення пройм, залишаючи отвір у рукаві та боковому шві для вивертання виробу |

М |

2 |

174 |

Те саме |

| 1 |

2 |

3 |

4 |

5 |

| 17.Запрасування припусків бічних швів і внутрішніх швів рукавів |

П |

2 |

84 |

FVC-902+ J2 «SIDI»(Італія) |

| 18.Вивертання підуладки рукавів на лицьовий бік |

Р |

1 |

17 |

| 19.Випрасування готової підкладки |

П |

2 |

85 |

FVC-902+ J2 «SIDI»(Італія) |

| 20.Нарізати з тасьми начіпну петлю |

Р |

1 |

17 |

Ножиці |

| 21.Пришити начіпну петлю |

М |

2 |

27 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по обпобці підкладки |

609 |

| Обробка капюшона |

| 22.Зшивання середнього зрізу підкладки капюшона |

М |

2 |

38 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 23.Розпрасування припусків шва зшивання підкладки капюшона |

П |

3 |

43 |

FVC-902+ J2 «SIDI»(Італія) |

| 24.Зшивання середнього зрізу капюшона виробу |

М |

3 |

42 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 25.Розпрасування припусків шва зшивання капюшона виробу |

П |

3 |

45 |

FVC-902+ J2 «SIDI»(Італія) |

| 26.Запрасування цільновикроєної обшивки капюшона по лекалу |

П |

3 |

44 |

Те саме |

| 27.Підшивання обшивки капюшона до капюшона |

С |

3 |

31 |

124-10Д «Штробель»(Німеччина) |

| 28.Пришивання підкладки капюшона до обшивки капюшона |

М |

3 |

53 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 29.Вивертання капюшона на лицьовий бік |

Р |

1 |

8 |

| 30.Припрасування капюшона в готовому вигляді |

П |

3 |

42 |

FVC-902+ J2 «SIDI»(Італія) |

| 31.Скріплення підкладки капюшона і капюшону по горловині |

М |

3 |

33 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по обробці капюшона |

379 |

| Обробка спинки |

| 32.Приклеювання клейових кромок по проймах спинки |

П |

3 |

56 |

FVC-902+ J2 «SIDI»(Італія) |

| 33.Приклеювання клейових кромок до плечових зрізв |

П |

3 |

41 |

Те саме |

| 34.Приклеювання клейової кромки до горловини спинки |

П |

3 |

24 |

Те саме |

| 35.Зшивання середніх зрізів верхньої частини спинки |

М |

3 |

14 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 36.Висікання у кінцях припусків швів зшивання середніх зрізів верхньої частини спинки |

Р |

1 |

8 |

Ножиці |

37.Розпрасування припусків швів зшивання

середніх зрізів верхньої частини спинки

|

П |

3 |

42 |

АТ-770/UL«SIDI»(Італія) |

| 38.Зшивання середніх зрізів 1-ої центральної частини спинки |

М |

3 |

14 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 39.Висікання у кінцях припусків швів зшивання середніх зрізів 1-ої центральної |

Р |

1 |

8 |

Ножиці |

| 1 |

2 |

3 |

4 |

5 |

| частини спинки |

40. Розпрасування припусків швів зшивання

середніх зрізів 1-ої центральної частини спинки

|

П |

3 |

42 |

АТ-770/UL«SIDI»(Італія) |

| 41.Зшиванння середніх зрізів 2-ої центральної частини спинки |

М |

3 |

14 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 42. Висікання у кінцях припусків швів зшивання середніх зрізів 2-ої центральної частини спинки |

Р |

1 |

8 |

Ножиці |

43.Розпрасування припусків швів зшивання

середніх зрізів 2-ої центральної частини спинки

|

П |

3 |

42 |

АТ-770/UL«SIDI»(Італія) |

| 44.Зшивання середніх зрізів 3-ої центральної частини |

М |

3 |

14 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 45. Висікання у кінцях припусків швів зшивання середніх зрізів 3-ої центральної частини спинки |

Р |

1 |

8 |

Ножиці |

46.Розпрасування припусків швів зшивання

середніх зрізів 3-ої центральної частини спинки

|

П |

3 |

42 |

АТ-770/UL«SIDI»(Італія) |

| 47.Зшивання середніх зрізів нижньої частини спинки |

М |

3 |

14 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 48. Висікання у кінцях припусків швів зшивання нижньої частини спинки |

Р |

1 |

8 |

Ножиці |

49. Розпрасування припусків швів зшивання

середніх зрізів нижньої частини спинки

|

П |

3 |

48 |

АТ-770/UL«SIDI»(Італія) |

| 50.Зшивання фігурних зрізів верхньої та 1-ої центральної частини спинки |

М |

3 |

114 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 51.Зшивання фігурних зрізів 1-ої та 2-ої центральних частин спинки |

М |

3 |

114 |

Те саем |

| 52.Зшивання фігурних зрізів 2-ої та 3-ої центральних частин спинки |

М |

3 |

114 |

Те саме |

| 53.Зшивання фігурних зрізів 3-ої центральної частини та нижньої частини спинки |

М |

3 |

114 |

Те саме |

| 54.Висікання у кінцях припусків фігурних швів частин спинки |

Р |

1 |

40 |

Ножиці |

| 55.Розпрасування припусків швів зшивання частин спинки |

П |

3 |

168 |

АТ-770/UL«SIDI»(Італія) |

| Разом по обробці спинки |

1111 |

| Обробка пілочок

|

| 56.Дублювання обшивок кишень пілочки |

П |

3 |

30 |

АТ-770/UL«SIDI»(Італія) |

| 57.Пришивання верхньої підкладки кишені до обшивки кишені |

М |

3 |

56 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 58.Пришивання нижньої підкладки |

М |

3 |

44 |

Те саме |

| 1 |

2 |

3 |

4 |

5 |

| кишені до підзору, цільновикроєного з пілочкою |

| 59.Пришивання обшивки з верхньою підкладкою кишені до 2-ої центральної частини пілочки |

М |

3 |

47 |

Те саме |

| 60.Припрасування шва пришивання бшивки, одночасно утворюючи кант із 2-ої центральної частини пілочки |

П |

3 |

21 |

FVC-902+ J2 «SIDI»(Італія) |

| 61.Зшивання зрізів 1-ої та 2-ої центральної частин пілочки, одночасно зшиваючи зрізи підкладки кишені |

М |

3 |

66 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 62.Запрасування припуска шва зшивання частин пілочки |

П |

3 |

29 |

FVC-902+ J2 «SIDI»(Італія) |

| 63.Прокладання оздоблювальної строчки по лінії входу в кишеню |

М |

3 |

58 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 64.Приклеювання клейових кромок до пройм пілочок |

П |

3 |

63 |

FVC-902+ J2 «SIDI»(Італія) |

| 65.Зшивання фігурних зрізів верхньої та 1-ої центральної частин пілочки |

М |

3 |

114 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 66.Зшивання фігурних зрізів 2-ої та 3-ої центральних частин пілочки |

М |

3 |

114 |

Те саме |

| 67.Зшивання фігурних зрізів 3-ої центральної та нижньої частин пілочок |

М |

3 |

114 |

Те саме |

| 68.Висікання припусків швів зшивання частин пілочок |

Р |

1 |

40 |

Ножиці |

| 69.Розпрасування припусків швів зшивання частин пілочок |

П |

3 |

84 |

АТ-770/UL«SIDI»(Італія) |

| 70.Приклеювання клейової кромки по борту |

П |

3 |

103 |

FVC-902+ J2 «SIDI»(Італія) |

| 71.Обшивання бортів і верхніх кутів підбортами |

М |

4 |

181 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 72.Висікання припусків обшивання бортів у кутах |

Р |

1 |

16 |

Ножиці |

| 73.Підрізання припусків швів обшивання бортів |

Р |

2 |

132 |

Ножиці |

| 74.Запрасування припусків швів обшивання бортів |

П |

3 |

66 |

FVC-902+ J2 «SIDI»(Італія) |

| 75.Нашивання припусків обшивання бортів на підборт |

М |

4 |

137 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 76.Вивертання бортів на лицьовий бік |

Р |

1 |

17 |

| 77.Припрасування бортів з утворенням канта |

П |

4 |

172 |

FVC-902+ J2 «SIDI»(Італія) |

| 78.Пришивання внутрішніх зрізів підбортів до пілочок |

С |

3 |

173 |

124-10Д «Штробель»(Німеччина) |

| 79.Намітити лінії обшивання нижніх кутів бортів |

Р |

3 |

19 |

Лекало, крейда |

| 80.Обшивання нижніх кутів бортів |

М |

4 |

31 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 81.Висікання припусків швів обшивання |

Р |

2 |

27 |

Ножиці |

| 1 |

2 |

3 |

4 |

5 |

| бортів в нижніх кутах |

| 82.Вивертання нижніх кутів бортів на лицьовий бік, виправлення |

Р |

4 |

15 |

| 83.Припрасування нижніх кутів бортів за шаблоном |

П |

4 |

21 |

FVC-902+ J2 «SIDI»(Італія) |

| 84.Припрасування бортів у гоовому вигляді |

П |

4 |

152 |

АТ-770/UL«SIDI»(Італія) |

| Разом по обробці пілочок |

2142 |

| Оброблення рукавів

|

| 85.Зшивання верхніх та нижніх частин рукавів |

М |

3 |

110 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 86.Висікання припусків швів зшивання частин у кінцях |

Р |

1 |

16 |

Ножиці |

| 87.Розпрасування припусків швів зшивання частин рукавів |

П |

3 |

34 |

FVC-902+ J2 «SIDI»(Італія) |

| 88.Запрасування нижніх зрізів рукавів по лекалу |

П |

4 |

75 |

FVC-902+ J2 «SIDI»(Італія) |

| 89.Підшивання нижніх зрізів рукавів |

С |

3 |

63 |

124-10Д «Штробель»(Німеччина) |

| Разом по обробці рукавів |

298 |

| Разом по заготівельним операціям |

4966 |

| Монтаж виробу

|

| 90.Зшивання плечових зрізів виробу |

М |

3 |

47 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 91.Розпрасування припусків плечових швів |

П |

3 |

27 |

FVC-902+ J2 «SIDI»(Італія) |

| 92.Вшивання рукаві у відкриті пройми виробу |

М |

4 |

215 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 93.Висікання припусків швів вшивання рукавів по кінцях швів і розсікання по проймах |

Р |

1 |

22 |

Ножиці |

| 94.Припрасування швів вшивання рукавів у пройми |

П |

4 |

84 |

FVC-902+ J2 «SIDI»(Італія) |

| 95.Зшивання бічних зрізів виробу і внутрішніх зрізів рукавів |

М |

3 |

185 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 96.Розпрасування припусків бічних швів |

П |

3 |

84 |

FVC-902+ J2 «SIDI»(Італія), АТ-770/UL«SIDI»(Італія) |

| 97.Перевірити довжину бортів |

Р |

3 |

19 |

| 98.Запрасування припусків на підгин низу виробу |

П |

3 |

150 |

FVC-902+ J2 «SIDI»(Італія) |

| 99.Підшити низ виробу |

С |

3 |

126 |

124-10Д «Штробель»(Німеччина) |

| 100.Уточнення зрізів горловини, підбортів, низу підкладки і виробу |

Р |

3 |

23 |

Ножиці |

| 101.Вивертання рукавів підкладки виробу навиворіт |

Р |

1 |

17 |

| 102.Пришивання підкладки до внутрішніх зрізів підбортів |

М |

3 |

175 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 103.Припрасування швів пришивання |

П |

3 |

77 |

FVC-902+ J2 «SIDI»(Італія) |

| 1 |

2 |

3 |

4 |

5 |

| підкладки до підбортів |

| 104.Вшиванння капюшона у горловину виробу з одночасним пришиванння підкладки |

М |

4 |

216 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 105.Розсікання припусків швів вшивання капюшона в горловину на закруглених ділянках |

Р |

2 |

32 |

Ножиці |

| 106.Запрасування припусків шва вшивання капюшона |

П |

4 |

57 |

FVC-902+ J2 «SIDI»(Італія) |

| 107.Пришивання підкладки до низу рукавів |

М |

3 |

61 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 108.Прикріплення припусків на підгин низу рукавів до припусків внутрішніх швів |

М |

3 |

41 |

Те саме |

| 109.Прикріплення пройми рукавів підкладки до пройм верху в області плечових і бокових швів |

М |

3 |

59 |

Те саме |

| 110.Пришивання смужки з підкладкової тканини до бокових швів верху |

М |

2 |

59 |

Те саме |

| 111.Пришивання підкладки до низу виробу |

М |

3 |

101 |

Те саме |

| 112.Прикріплення припуску на підгин низу виробу до припусків середнього і бокових швів |

М |

3 |

61 |

Те саме |

| 113.Припрасування шва пришивання підкладки до низу виробу |

П |

3 |

79 |

FVC-902+ J2 «SIDI»(Італія) |

| 114.Вивертання виробу на лицьовий бік через отвір у боковому шві підкладки |

Р |

1 |

17 |

| 115.Зшивання отвору у боковому шві підкладки через отвір у шві рукава підкладки |

М |

2 |

29 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 116.Зшивання отвору у шві рукава |

М |

2 |

11 |

Те саме |

| 117.Намітка місця розміщення петель на борті |

Р |

3 |

42 |

Лекало, крейда |

| 118.Обметування петель по борту |

П/А |

3 |

125 |

73401-Р3 «Мінерва» (Німеччина) |

| 119.Чищення петель від ниток |

Р |

2 |

18 |

Ножиці |

| Разом по монтажним операціям |

2259 |

| Кінцева обробка виробу |

| 120.Чищення виробу від виробничого сміття і крейди |

Р |

2 |

40 |

| 121.Випрасування виробу в готовому вигляді |

П |

5 |

535 |

FVC-902+ J2 «SIDI»(Італія) |

| 122.Випрасування виробу з боку підкладки |

П |

3 |

85 |

FVC-902+ J2 «SIDI»(Італія) |

| 123.Випрасування виробу на пароповітряному манекені |

П |

5 |

76 |

LF-VA «Kannegiesser»(Німеччина) |

| 124.Намітка місця розташування гудзиків на борті |

Р |

2 |

98 |

Лекало, рейда |

| 1 |

2 |

3 |

4 |

5 |

| 125.Пришивання гудзиків по борту |

П/А |

3 |

150 |

3337-759/11-699/45-96611В «Пфафф» (Німеччина) |

| 126.Застібання гудзиків |

Р |

1 |

29 |

| 127.Чищення пальто від крейди і плям хімічним розчином |

Р |

2 |

25 |

Хімічний розчин |

| 128.Розкриття поліетиленового пакету, вкладання ЗВТ і запасного гудзика, закривання пакета |

Р |

1 |

16 |

| 129.Навіска ярлика з ціною, товарного ярлика з одночаснимприкріпленням пакета з запаснми гудзиками і ЗВТ |

Р |

2 |

35 |

| 130.Вішання виробу на вішак |

Р |

1 |

10 |

| 131.Запакування виробу в поліетиленовий паке |

Р |

3 |

120 |

| 132.Прийняття готової продукції з ділянок пошиття |

Р |

3 |

46 |

| 133.Прийняття готової продукції з ділянки волого-теплової обробки і здача на склад |

Р |

3 |

35 |

| 134.Доставка продукції до місця її накопичення |

Р |

3 |

42 |

| Разом по оздоблювальним операціям |

1342 |

| Разом по виробу |

8618 |

Технологічна послідовність була розроблена відповідно з методами досягнення економічної ефективності, що включає застосування сучасного обладнання таких відомих виробників як «Пфафф», «Штробель», «Мінерва»

(Німеччина), які володіють необхідними пристосуваннями і механізмами для якісної обробки одягу. Використане сучасне обладнання для ВТО «Kannegiesser»(Німеччина), «SIDI»(Італія), які забезпечують необхідні режими прасування. Для кінцевої обробки одягу був застосований пароповітряний манекен, що дозволяє зафіксувати необхідну форму і зберегти її тривалий час під час носіння. Адже правильна волого-теплова обробка одягу – це одна з головних умов його доброякісності.

2. Технологічні розрахунки і розпланування швейного цеху

2.1 Попередній розрахунок і вибір типу потоку

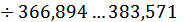

У даному розділі проектується розробка одномодельного потоку з урахуванням досягнень у науці і швейному виробництві., при продуктивності праці не менше 3%. Вихідними даними являється кількість робочих в швейному потоці – 77 чоловік.

Під тактом потоку розуміють певний проміжок часу, через який повторюється основна фаза: запуск або віпуск одиниці продукції із потоку.

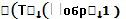

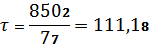

Оскіли відома кількість робочих, знайдемо такт потоку за формулою 2.2:

де Т – трудомісткість виготовлення виробу,с

Кр

– кількість робочих в потоці, чол.

(с) (с)

Визначення робочих по вузлах зведемо в таблицю 2.1

Таблиця 2.1 – Попередній розрахунок чисельності робочих потоці

| Назва групи, операції, ділянки |

Трудомісткість, с |

Чисельність робочих |

Запуск деталей

Заготівельні операції

Дублювання деталей

Обробка підкладки виробу

Обробка капюшона

Обробка спинки

Обробка пілочок

Обробка рукавів

Монтаж виробу

Кінцева обробка виробу

Разом

|

50

452

609

379

1111

2112

188

2259

1327

8582

|

0,45

4,1

5,52

3,43

10,07

19,16

1,7

20,5

12,03

76,96

|

Потужність потоку виражається випуском виробів в зміну (за добу)., кількістю робочих або робочих місць, встановлених в потоці умовно. Зппотужністю виділяють такі типи потоків:з малою (до 50 чоловік), середньою (52-100 чоловік), великою (більше 100 чоловік.). Оскільки в відома кількість чоловік в потоці – 77, то даний потік можна віднести до середнього.

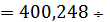

Знайдемо потужність потоку за кількістю виробів, що випускаються в зміну за формулою 2.2:

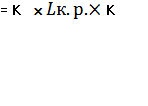

М , (2.3) , (2.3)

де  – тривалість робочої зміни, с (28800) – тривалість робочої зміни, с (28800)

Т – трудомісткість виготовлення виробу, с

М=260 (од. в зміну)

Визначимо довжину потокової лінії за формулою (2.4):

LП.Л.

, м , м

де  – крок робочого місця, м (1,2 – 1,3 для пальто) – крок робочого місця, м (1,2 – 1,3 для пальто)

К – кількість робочих місць, що приходиться в середньому на 1 одного робочого (1,2 – 1,25 для пальто)

LП.Л.

=77

1,2=110,88 (м) 1,2=110,88 (м)

На основі даних попереднього розрахунку визначається тип запуску і вид потоку

Швейный поток представляет собой сложную производственную систему, объединяющую исполнителей трудового процесса, рабочие места, расположенные в пространстве в соответствии с принятой технологией, организационной формой и оснащенные специальным технологическим оборудованием, и предметы труда (детали кроя, узлы и полуфабрикаты изделия), подвергаемые обработке (и перемещаемые с одного рабочего места на другое) с целью изготовления из деталей кроя готового изделия.

Для любого потока характерны следующие признаки:

. специализация по изготовлению одного или нескольких однородных изделий в определенный промежуток времени;

. закрепление определенной численности рабочих, разделение

производственного процесса на организационные операции, выполняемые одновременно и связанные между собой технологической последовательностью обработки;

. синхронизация всех организационных операций с тактом потока;

. размещение рабочих мест в соответствии с ходом технологического процесса при условии обеспечения минимального пути движения полуфабриката.

Потоки швейного производства можно охарактеризовать такими признаками, как мощность, уровень специализации, форма организации, структура, способом запуска и т. д. Чтобы правильно спроектировать швейный поток применительно к определенным производственным условиям, необходимо знать возможные варианты организации потоков, их сущность, преимущества, недостатки и область применения.

Структура швацького потоку визначається наявністю і кількістю секцій, спеціалізованих ділянок і груп робочих місць і взаємозв’язками між ними. Розрізняють секційні і несекційні потоки. Секційні — це в основному потоки середньої і великої потужності, в яких виділяють спеціалізовані секції або ділянки. Такі потоки в швацькій промисловості знайшли найбільше поширення. У основу спеціалізації покладений принцип ділення технологічного процесу на стадії обробки заготівка деталей і вузлів, збірка (або монтаж) і обробка виробу. Відповідно до цього зазвичай виділяють заготівельну, монтажну і обробну секції. У заготівельній секції розрізняють спеціалізовані ділянки або групи по обробці окремих вузлів виробу. Перевагою секційних потоків є підвищення якості продукції і продуктивності праці на 1,5—2 % за рахунок більшої спеціалізації робочих місць; високий рівень технологічної спеціалізації в секціях і на ділянках дозволяє в значній мірі механізувати процес виробництва шляхом вживання спеціального і напівавтоматичного устаткування; можливість за певний проміжок часу виготовляти в одному потоці більше моделей, а також використовувати різні форми організації потоків, способи запуску і засобу транспортування; наявність міжсекційного запасу створює можливість встановлювати незалежний темп роботи в кожній секції і усувати збої, викликані затримками у зв’язку з освоєнням нових моделей, виходом з буд устаткування і тому подібне

В теперешній час в швейному виробництві використовуються агретатно-групові,, конвеєрні з суворим та вільним ритмом роботи, кругові конвейвеєрні типи потоків, агрегатно-групові.

Найрозповсюдженіші на сьогоднішній день агрегатно-групові потоки, щщщщщо характеризуються спеціалізацією ділянок з виділеними спеціалізованими групами по обробці окремих вузлів виробу. Чисельність виконувачів в групі залежить від трудоємкості вузла. Деталі, що мають невелику трудоємкість, можуть бути об’єднані в одну групу з урахуванням можливості використання одного і того ж обладнання і технічного оснащення. Деталі, що мають найбільшу трудоємкість, виділяються в самостійну групу. Для забезпечення максимальної спеціалізації робочих місць всередені груп допускаються повернення, але не більше 2-х на одну організаційну операції.

АГП – одна з прогресивних форм потоків, які дозволяє:

· досягти мінімальної трудоємкості виготовлення виробів зарахунок:

- скорочення допоміжних прийомів при обробці деталей пачкою;

- спеціалізації робочих місць;

- максимального використання високопродуктивного обладнання;

- раціональної організації праці;

- раціонального розміщення робочих місць груп, забезпечуючи мінімальний шлях руху напівфабрикатів і мінімальні затрати часу на монтажно-перемісні прийоми;

· краще використовувати робочий час і індивідуальну продуктивність праці робочих; оперативно оперувати у випадку невиходів на роботу;

· підвищувати якість обробки зарахунок вузької спеціалізації і раціональної організації робочих місць;

· проводити роботи по автоматизації і механізації окремих ділянок виробництва;

· використання виробничої площі будь-якої конфігурації;

· скорочувати виробничий цикл виготовлення виробів в потоці зарахунок паралельності обробки деталей і вузлів виробів.

Але існують надоліки даного типу потоку, що виражаються в складності організації групи потока в цілому і окремих груп; складності планування робочих місць через велику кратність операцій; значне збільшенні запасів незавершеного виробництва.

Для переміщення пердметів праці між виконувачами всередені труп і між групами використовують різні внутрішньопроцесні транспортні площини (міжстілля, скати), візки різних видів.

В АГП переміщення напівфабрикатів в заготівельних секціях відбувається зарахунок їх переміщення пачками за допомогою стаціонарних і рухомих транспортних безприводних засобів. Існує централізоване, поштучний та пачкове живлення потоків.При пачковій системі роботи сорочуються витрати часу на допоміжні прийоми. Пачкове живлення потоку сприяє більш повному використанню індивідуальної продуктивності праці робочими, полегшує розподілення роботи при відсутності окремих. Тому для даного потоку обираємо цей вид живлення виробництва.

У потоках з вільним ритмом відсутній регулювальник строгого ритму роботи в потоці. Напівфабрикат на робоче місце поступає, як правило, пачкою за допомогою різних безпривідних внутріпроцессних транспортних засобів або конвеєрів різної конструкції, які в цьому випадку виконують лише функцію транспортуючого пристрою. Перевагою цих потоків є те, що вони володіють властивостями маневреності (гнучкості) при випуску виробів різних моделей, оскільки використовуються принципи поузлової і груповій технології, тобто перебудова потоку при зміні моделей або асортименту відбувається не по операціях, а лише по окремих групах.

За кількістю виготовлюваних моделей потоки діляться на багаомодельні, багатоасортиментні та одномодельні. Даний тип потоку – одномодельний.

Вузькоспеціалізований (одномодельний) потік спеціалізований по випуску одного виду виробу однієї моделі протягом тривалого часу, що сприяє придбанню спеціальних навичок. Існують такі запуски моделей в потік – послідовний, послідовно- асортиментний, циклічний, комбінований. Для одномодельного типу потоку оптимальним є послідовний спосіб запуска моделей. За характером наступності змін виділяють зйомні та незйомні потоки. Оптимальним варіантом є незйомні потоки, що відрізняються великою неперервністю, так як оброблюваний виріб, запущений в потік однієї зміни, продовжують обробляти інші зміни і являється більш високою формою організації виробництва.

2.2 Технологічна схема потоку і її аналіз

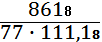

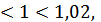

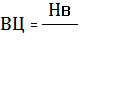

Одним із необхідних даних для комплектування технологічних операцій в рганізаційні являється визначення умов погодження часу операцій з тактом потоку (формула 2.4):

(0,9 ) )

де  – кратність операцій; – кратність операцій;

– сума часу по неподільним операціям, що входять в одну організаційну, с.

| При п=1 |

| При п=2 |

| При п=3 |

300,186 |

| При п=4 |

489,192…511,428 489,192…511,428 |

| При п=5 |

…639,285 |

Технологічна схема поділу праці – основний документ, який визначає зміст організаційної операції. На її основі виконують облік робоит ірозрахунок заробітної плати виконувачів, визначають необхідну кількість обладнання і кількість робочих місць на одного виконувача.

Технологічна схема поділу праці одномодельного секційного потоку з послідовним запуском моделі представлена в таблиці 2.5.

Таблиця 2.5 – Технологічна схема поділу праці

Найменування виробу

: пальто дитяче із напіввовняної тканини

Кількість робочих в потоці

: 77 чоловік

Випуск в зміну

: 260 од.

Трудомісткість втробу

: 8618 с

Такт потоку

: 111,18 с

| Номер організаційної операції |

Секція, група і номери неподільних операцій, з0міст неподільних операцій |

Спеціальність |

Розряд |

Витрата часу, с |

Кількість робочих |

Розцінка, коп |

Норма виробки |

Обладнання і пристосування |

| Розрахункова |

Фактична |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| Запуск

|

| 1.Запуск деталей крою в підготовчу секцію |

Р |

3 |

50 |

6,312 |

Стіл |

1.

|

7.Дублювання окатів рукавів |

П |

3 |

72 |

9,089 |

CX1000C «Kannegiesser MultiStar»(Німеччина) |

| Разом по запуску |

РП |

3 |

122 |

1,09 |

1 |

15,40 |

236 |

Заготівельна секція

Група по дублюванню деталей

|

| 2.Дублювання верхньої частини пілочки |

П |

3 |

30 |

3,78 |

Те саме |

| 3.Дюблювання 1-ої центральної частини пілочки |

П |

3 |

30 |

3,78 |

Те саме |

2.

|

11.Приклеювання клейової прокладки до обшивки капюшона |

П |

3 |

62 |

7,82 |

Те саме |

| Разом по операції |

П |

3 |

122 |

1,09 |

1 |

15,56 |

236 |

| 4.Дублювання 2-ої центральної частини пілочки |

П |

3 |

30 |

3,78 |

Те саме |

| 5.Дублювання нижньої частини пілочки |

П |

3 |

30 |

3,78 |

Те саме |

3.

|

8.Приклеювання клейових прокладок до ниу спинки |

П |

3 |

60 |

7,57 |

Те саме |

| Разом по операції |

П |

120 |

1,07 |

1 |

15,31 |

240 |

| 6.Дублювання верхньої частини спинки |

П |

3 |

30 |

3,78 |

Те саме |

4.

|

9.Приклеювання клейової прокладки до низу рукавів |

П |

3 |

83 |

10,47 |

Те саме |

| Разом по операції |

П |

3 |

119 |

1,07 |

1 |

14,25 |

242 |

| Разом по групі |

361 |

3,24 |

3 |

60.52 |

| Група по обробці підкладки виробу виробу і капюшона

|

| 11.Зшивання складки по горловині підкладки спинки |

М |

2 |

25 |

2,85 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 12.Нарізати стрічку по догляду за виробом |

Р |

1 |

5 |

0.52 |

| 13.Зшивання плечових зрізів підкладки виробу |

М |

2 |

18 |

2.05 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 15.Вшивання рукавів у відкриті пройми підкладки виробу |

М |

2 |

136 |

15.52 |

Те саме |

5.

|

20.Нарізати з тасьми начіпну петлю |

Р |

1 |

17 |

1.77 |

Ножиці |

| Разом по операції |

МПР |

1,6 |

201 |

1.8 |

2 |

22.71 |

143.2 |

| 14.Запрасування припуски плечових зрізів |

П |

2 |

21 |

2.39 |

FVC-902+ J2 «SIDI»(Італія) |

6.

|

17.Запрасування припусків бічних швів і внутрішніх швів рукавів |

П |

2 |

84 |

9.58 |

Те саме |

| Разом по операції |

П |

2 |

105 |

0.94 |

1 |

11.97 |

274.2 |

| 16.Зшивання бічних зрізів підкладки виробу та внутрішніх зрізів рукавів, підкладаючи стрічки для внутрішнього скріплення пройм, залишаючи отвір у рукаві та боковому шві для вивертання виробу |

М |

2 |

174 |

19.86 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 7. |

25.Розпрасування припусків шва зшивання капюшона виробу |

П |

3 |

45 |

5.68 |

FVC-902+ J2 «SIDI»(Італія) |

| Разом по операції |

МП |

2,5 |

219 |

1.9 |

2 |

25.54 |

131.5 |

| 18.Вивертання підкладки рукавів на лицьовий бік |

Р |

1 |

17 |

1.77 |

8.

|

19.Випрасування готової підкладки |

П |

2 |

85 |

9.7 |

FVC-902+ J2 «SIDI»(Італія) |

| Разом по операції |

ПР |

1.5 |

102 |

0.91 |

1 |

11.47 |

282.3 |

| 22.Зшивання середнього зрізу підкладки капюшона |

М |

2 |

38 |

4.33 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 23.Розпрасування припусків шва зшивання підкладки капюшона |

П |

3 |

43 |

5.42 |

FVC-902+ J2 «SIDI»(Італія) |

| 9. |

24.Зшивання середнього зрізу капюшона виробу |

М |

3 |

42 |

5.30 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по операції |

МП |

2,6 |

123 |

1.1 |

1 |

15.05 |

234.1 |

| 21.Пришити начіпну петлю |

М |

2 |

27 |

3.08 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 26.Запрасування цільновикроєної обшивки капюшона по лекалу |

П |

3 |

44 |

5.55 |

FVC-902+ J2 «SIDI»(Італія) |

10.

|

30.Припрасування капюшона в готовому вигляді |

П |

3 |

42 |

5.3 |

FVC-902+ J2 «SIDI»(Італія) |

| Разом по операції |

МП |

2.6 |

113 |

1,01 |

1 |

13.93 |

254.8 |

| 27.Підшивання обшивки капюшона до капюшона |

С |

3 |

31 |

3.91 |

124-10Д «Штробель»(Німеччина) |

| 28.Пришивання підкладки капюшона до обшивки капюшона |

М |

3 |

53 |

6.69 |

Те саме |

| 29.Вивертання капюшона на лицьовий бік |

Р |

1 |

8 |

0.83 |

11.

|

31.Скріплення підкладки капюшона і капюшону по горловині |

М |

3 |

33 |

4.16 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по операції |

МСР |

2,5 |

125 |

1.12 |

1 |

15.59 |

230.4 |

| Разом по групі |

988 |

8,8 |

9 |

116.26 |

| Група по обробці спинки

|

| 32.Приклеювання клейових кромок по проймах спинки |

П |

3 |

56 |

7.06 |

FVC-902+ J2 «SIDI»(Італія) |

| 33.Приклеювання клейових кромок до плечових зрізв |

П |

3 |

41 |

5.17 |

Те саме |

12.

|

34.Приклеювання клейової кромки до горловини спинки |

П |

3 |

24 |

3.02 |

Те саме |

| Разом по операції |

П |

3 |

121 |

1.08 |

1 |

15.25 |

238 |

| 35.Зшивання середніх зрізів верхньої частини спинки |

М |

3 |

14 |

1.76 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 36.Висікання у кінцях припусків швів зшивання середніх зрізів верхньої частини спинки |

Р |

1 |

8 |

0.83 |

Ножиці |

| 38.Зшивання середніх зрізів 1-ої центральної частини спинки |

М |

3 |

14 |

1.76 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 39.Висікання у кінцях припусків швів зшивання середніх зрізів 1-ої центральної частини спинки |

Р |

1 |

8 |

0.83 |

Ножиці |

| 41.Зшиванння середніх зрізів 2-ої центральної частини спинки |

М |

3 |

14 |

1.76 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 42. Висікання у кінцях припусків швів зшивання середніх зрізів 2-ої центральної частини спинки |

Р |

1 |

8 |

0.83 |

Ножиці |

| 44.Зшивання середніх зрізів 3-ої центральної частини |

М |

3 |

14 |

1.76 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 45. Висікання у кінцях припусків швів зшивання середніх зрізів 3-ої центральної частини пинки |

Р |

1 |

8 |

0.83 |

Ножиці |

| 47.Зшивання середніх зрізів нижньої частини спинки |

М |

3 |

14 |

1.76 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

13.

|

48. Висікання у кінцях припусків швів зшивання нижньої частини спинки |

Р |

1 |

8 |

| Разом по операції |

МР |

2 |

110 |

0.98 |

1 |

12.12 |

261.8 |

37.Розпрасування припусків швів зшивання

середніх зрізів верхньої частини спинки

|

П |

3 |

42 |

5.3 |

АТ-770/UL«SIDI»(Італія) |

40. Розпрасування припусків швів зшивання

середніх зрізів 1-ої центральної частини спинки

|

П |

3 |

42 |

5.3 |

Те саме |

14.

|

43.Розпрасування припусків швів зшивання

середніх зрізів 2-ої центральної частини спинки

|

П |

3 |

42 |

5.3 |

Те саме |

| Разом по операції |

П |

3 |

126 |

1.13 |

1 |

15.9 |

228.5 |

46.Розпрасування припусків швів зшивання

середніх зрізів 3-ої центральної частини спинки

|

П |

3 |

42 |

5.3 |

Те саме |

49. Розпрасування припусків швів зшивання

середніх зрізів нижньої частини спинки

|

П |

3 |

48 |

6.05 |

Те саме |

15.

|

50.Зшивання фігурних зрізів верхньої та 1-ої центральної частини спинки |

М |

3 |

114 |

14.39 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по операції |

МП |

3 |

204 |

1.83 |

2 |

25.74 |

141.1 |

16.

|

51.Зшивання фігурних зрізів 1-ої та 2-ої центральних частин спинки |

М |

3 |

114 |

14.39 |

Те саме |

| Разом по операції |

М |

3 |

114 |

1.02 |

1 |

14.39 |

252.6 |

17.

|

52.Зшивання фігурних зрізів 2-ої та 3-ої центральних частин спинки |

М |

3 |

114 |

14.39 |

Те саме |

| Разом по операції |

М |

3 |

114 |

1.02 |

1 |

14.39 |

252.6 |

18.

|

53.Зшивання фігурних зрізів 3-ої центральної частини та нижньої частини спинки |

М |

3 |

114 |

14.39 |

Те саме |

| Разом по операції |

М |

3 |

114 |

1.02 |

1 |

14.39 |

252.6 |

| 54.Висікання у кінцях припусків фігурних швів частин спинки |

Р |

1 |

40 |

4.16 |

Ножиці |

19.

|

55.Розпрасування припусків швів зшивання частин спинки |

П |

3 |

168 |

21.2 |

Те саме |

| Разом по операції |

ПР |

2 |

208 |

1.87 |

2 |

25.36 |

138.4 |

| Разом по групі |

1111 |

9.99 |

10 |

137.57 |

| Група по обробці пілочок і рукавів

|

| 56.Приклеювання клейової прокладки до обшивки кишені |

П |

3 |

25 |

3.15 |

FVC-902+ J2 «SIDI»(Італія) |

| 58.Пришивання нижньої підкладки кишені до підзору, цільновикроєного з пілочкою |

М |

3 |

44 |

5.55 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

20.

|

59.Пришивання обшивки з верхньою підкладкою кишені до 2-ої центральної частини пілочки |

М |

3 |

47 |

5.93 |

Те саме |

| Разом по операції |

МП |

3 |

116 |

1,04 |

1 |

14.63 |

248.2 |

| 57.Пришивання верхньої підкладки кишені до обшивки кишені |

М |

3 |

56 |

7.069 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

21.

|

63.Прокладання оздоблювальної строчки по лінії входу в кишеню |

М |

3 |

58 |

7.32 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по операції |

М |

3 |

102 |

0.91 |

1 |

14.39 |

282.3 |

| 60.Припрасування шва пришивання бшивки, одночасно утворюючи кант із 2-ої центральної частини пілочки |

П |

3 |

21 |

2.65 |

FVC-902+ J2 «SIDI»(Італія) |

| 61.Зшивання зрізів 1-ої та 2-ої центральної частин пілочки, одночасно зшиваючи зрізи підкладки кишені |

М |

3 |

66 |

8.33 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

22.

|

62.Запрасування припуска шва зшивання частин пілочки |

П |

3 |

29 |

3.66 |

FVC-902+ J2 «SIDI»(Італія) |

| Разом по операції |

МП |

3 |

116 |

1.04 |

1 |

14.64 |

248.2 |

| 64.Приклеювання клейових кромок до пройм пілочок |

П |

3 |

63 |

7.95 |

Те саме |

| 68.Висікання припусків швів зшивання частин пілочок |

Р |

1 |

40 |

4.16 |

Ножиці |

| 23. |

Разом по операції |

ПР |

2 |

103 |

0,92 |

12.11 |

| 65.Зшивання фігурних зрізів верхньої та 1-ої центральної частин пілочки |

М |

3 |

114 |

14.39 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 24. |

Разом по операції |

М |

3 |

114 |

1.02 |

1 |

14.39 |

252.6 |

25.

|

66.Зшивання фігурних зрізів 2-ої та 3-ої центральних частин пілочки |

М |

3 |

114 |

14.39 |

Те саме |

| Разом по операції |

М |

3 |

114 |

1.02 |

1 |

14.39 |

252.6 |

26.

|

67.Зшивання фігурних зрізів 3-ої центральної та нижньої частин пілочок |

М |

3 |

114 |

14.39 |

Те саме |

| Разом по операції |

М |

3 |

114 |

1.02 |

1 |

14.39 |

252.6 |

| 69.Розпрасування припусків швів зшивання частин пілочок |

П |

3 |

84 |

10.6 |

АТ-770/UL«SIDI»(Італія) |

| 72.Висікання припусків обшивання бортів у кутах |

Р |

1 |

16 |

1.66 |

Ножиці |

| 27. |

Разом по операції |

ПР |

2 |

100 |

0.89 |

1 |

12.26 |

288 |

28.

|

70.Приклеювання клейової кромки по борту |

П |

3 |

103 |

13.00 |

FVC-902+ J2 «SIDI»(Італія) |

| Разом по операції |

П |

3 |

103 |

0,92 |

13.00 |

| 71.Обшивання бортів і верхніх кутів підбортами |

М |

4 |

181 |

25.37 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

29.

|

73.Підрізання припусків швів обшивання бортів |

Р |

2 |

132 |

15.06 |

Ножиці |

| Разом по операції |

МР |

3 |

313 |

2.81 |

3 |

40.43 |

92 |

| 74.Запрасування припусків швів обшивання бортів |

П |

3 |

66 |

8.33 |

FVC-902+ J2 «SIDI»(Італія) |

| 75.Нашивання припусків обшивання бортів на підборт |

М |

4 |

137 |

19.2 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 76.Вивертання бортів на лицьовий бік |

Р |

1 |

17 |

1.77 |

| 30. |

Разом по операції |

МПР |

2.6 |

220 |

1.97 |

2 |

29.3 |

130.9 |

| 77.Припрасування бортів з утворенням канта |

П |

4 |

172 |

24.11 |

FVC-902+ J2 «SIDI»(Італія) |

| 79.Намітити лінії обшивання нижніх кутів бортів |

Р |

3 |

19 |

2.39 |

Крейда, лекало |

| 81.Висікання припусків швів обшивання бортів в нижніх кутах |

Р |

2 |

27 |

3.08 |

Ножиці |

31

|

82.Вивертання нижніх кутів бортів на лицьовий бік, виправлення |

Р |

4 |

15 |

2.103 |

| Разом по операції |

ПР |

3.3 |

233 |

2.09 |

2 |

31.68 |

123.6 |

| 80.Обшивання нижніх кутів бортів |

М |

4 |

31 |

4.34 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 81.Припрасування нижніх кутів бортів за шаблоном |

П |

4 |

21 |

2.94 |

FVC-902+ J2 «SIDI»(Італія) |

32.

|

84.Припрасування бортів у готовому вигляді |

П |

4 |

152 |

21.31 |

| Разом по операції |

204 |

1.83 |

2 |

28.59 |

141.2 |

| 78.Пришивання внутрішніх зрізів підбортів до пілочок |

С |

3 |

173 |

21.83 |

124-10Д «Штробель»(Німеччина) |

33.

|

89.Підшивання нижніх зрізів рукавів |

С |

3 |

63 |

7.95 |

Те саме |

| Разом по операції |

МСП |

3,6 |

236 |

2.12 |

2 |

29.78 |

122 |

| 85.Зшивання верхніх та нижніх частин рукавів |

М |

3 |

110 |

13.88 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 34. |

Разом по операції |

М |

3 |

110 |

0.98 |

1 |

13.88 |

261.8 |

| 86.Висікання припусків швів зшивання частин у кінцях |

Р |

1 |

16 |

1.66 |

Ножиці |

| 87.Розпрасування припусків швів зшивання частин рукавів |

П |

3 |

34 |

4.29 |

FVC-902+ J2 «SIDI»(Італія) |

35.

|

88.Запрасування нижніх зрізів рукавів по лекалу |

П |

4 |

75 |

10.515 |

Те саме |

| Разом по операції |

ПР |

2.6 |

125 |

1.12 |

1 |

16.465 |

230.4 |

| Разом по групі |

2435 |

21.67 |

22 |

314.32 |

| Разом по заготівельній секції |

4895 |

44.02 |

45 |

628.67 |

| Монтажна секція

|

| 90.Зшивання плечових зрізів виробу |

М |

3 |

47 |

5.93 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 91.Розпрасування припусків плечових швів |

П |

3 |

27 |

3.40 |

FVC-902+ J2 «SIDI»(Італія) |

| 94.Припрасування швів вшивання рукавів у пройми |

П |

4 |

84 |

11.77 |

Те саме |

36.

|

96.Розпрасування припусків бічних швів |

П |

3 |

84 |

10.60 |

Те саме |

| Разом по операції |

МП |

3.3 |

242 |

2.17 |

2 |

31.7 |

119 |

| 92.Вшивання рукавів у відкриті пройми виробу |

М |

4 |

215 |

30.143 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

37.

|

93.Висікання припусків швів вшивання рукавів по кінцях швів і розсікання по проймах |

Р |

1 |

22 |

2.29 |

Ножиці |

| Разом по операції |

МР |

2.5 |

237 |

2.13 |

2 |

32.43 |

121.5 |

| 95.Зшивання бічних зрізів виробу і внутрішніх зрізів рукавів |

М |

3 |

185 |

23.35 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| 97.Перевірити довжину бортів |

Р |

3 |

19 |

2.39 |

38.

|

98.Запрасування припусків на підгин низу виробу |

П |

3 |

150 |

18.936 |

FVC-902+ J2 «SIDI»(Італія) |

| Разом по операції |

МПР |

3 |

354 |

3.18 |

3 |

44.67 |

81.3 |

| 39. |

99.Підшити низ виробу |

С |

3 |

126 |

15.9 |

124-10Д «Штробель»(Німеччина) |

| Разом по операції |

С |

3 |

126 |

1.13 |

1 |

15.9 |

228.5 |

| 100.Уточнення зрізів горловини, підбортів, низу підкладки і виробу |

Р |

3 |

23 |

2.9 |

Ножиці |

| 101.Вивертання рукавів підкладки виробу навиворіт |

Р |

1 |

17 |

1.77 |

40.

|

102.Пришивання підкладки до внутрішніх зрізів підбортів |

М |

3 |

175 |

22.09 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по операції |

МР |

3 |

215 |

1.93 |

2 |

26.76 |

133.9 |

| 103.Припрасування швів пришивання підкладки до підбортів |

П |

3 |

77 |

9.72 |

FVC-902+ J2 «SIDI»(Італія) |

41.

|

105.Розсікання припусків швів вшивання капюшона в горловину на закруглених ділянках |

Р |

2 |

32 |

3.65 |

Ножиці |

| Разом по операції |

ПР |

2.5 |

109 |

0.98 |

1 |

13.37 |

264.2 |

42.

|

104.Вшиванння капюшона у горловину виробу з одночасним пришиванння підкладки |

М |

4 |

216 |

30.28 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по операції |

М |

4 |

216 |

1.94 |

2 |

30.28 |

133.3 |

| 106.Запрасування припусків шва вшивання капюшона |

П |

4 |

57 |

7.99 |

FVC-902+ J2 «SIDI»(Італія) |

43.

|

107.Пришивання підкладки до низу рукавів |

М |

3 |

61 |

7.7 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по операції |

МП |

3 |

118 |

1.06 |

1 |

15.69 |

244.0 |

| 108.Прикріплення припусків на підгин низу рукавів до припусків внутрішніх швів |

М |

3 |

41 |

5.17 |

Те саме |

44.

|

109.Прикріплення пройми рукавів підкладки до пройм верху в області плечових і бокових швів |

М |

3 |

59 |

7.44 |

Те саме |

| Разом по операції |

М |

3 |

100 |

0.89 |

1 |

12.6 |

288 |

| 110.Пришивання смужки з підкладкової тканини до бокових швів верху |

М |

2 |

59 |

6.73 |

Те саме |

| 114.Вивертання виробу на лицьовий бік через отвір у боковому шві підкладки |

Р |

1 |

17 |

1.77 |

45.

|

115.Зшивання отвору у боковому шві підкладки через отвір у шві рукава підкладки |

М |

2 |

29 |

3.31 |

561-8/01-900/57-910/069-911/17 BS «Пфафф» (Германия) |

| Разом по операції |

МР |

2.5 |

105 |

0.94 |

1 |

11.81 |

274.2 |

46.

|

111.Пришивання підкладки до низу виробу |

М |

3 |

101 |

12.75 |

Те саме |

| Разом по операції |

М |

3 |

101 |

0.9 |

1 |

12.75 |

285.1 |