| Содержание

Введение

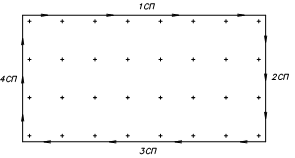

1. Исходные данные по заданию

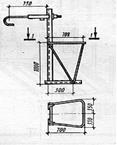

3. Ведомость монтажных приспособлений

4. Выбор троса

5. Выбор монтажного крана

6. Сравнение кранов по ТЭП

7. Гармонограммы процесса монтажа конструкции и работы крана

7.1 Поминутный график монтажа железобетонных колонн в стаканы фундаментов

7.2 Поминутный график монтажа железобетонных подкрановых балок

7.3 Поминутный график монтажа железобетонных стропильных ферм

7.4 Поминутный график монтажа железобетонных плит покрытия

7.5 Поминутный график монтажа железобетонных стеновых панелей

8. Калькуляция затрат труда и заработной платы

9. Формирование и расчет календарного плана

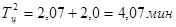

9.1 Организационная схема монтажа колонн

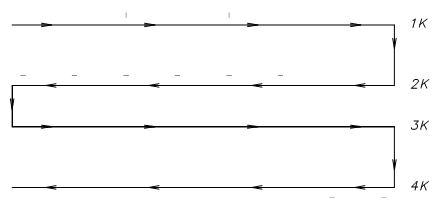

9.2 Организационная схема монтажа подкрановых балок

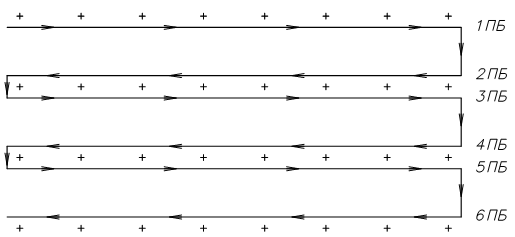

9.3 Организационная схема монтажа ферм и плит покрытия

9.4 Организационная схема монтажа стеновых панелей

9.5 Матрицы

9.5.1 Матрица границ захваток при монтаже

9.5.2 Матрица последовательностей объемов монтажа

9.6 Расчет продолжительности по каждой захватке на каждый элемент и на сопутствующие работы

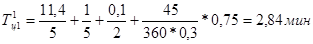

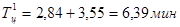

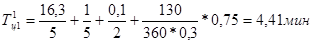

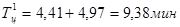

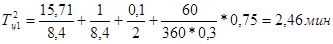

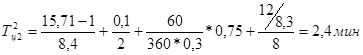

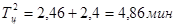

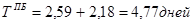

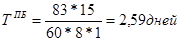

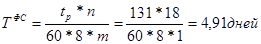

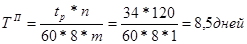

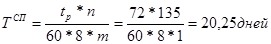

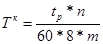

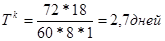

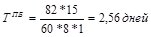

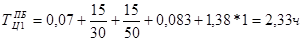

9.6.1 Определение продолжительности монтажных работ для крана СКГ - 63/100

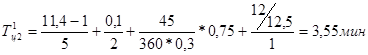

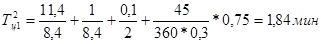

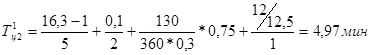

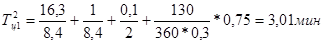

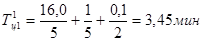

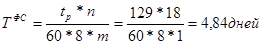

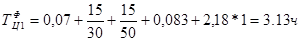

9.6.2 Определение продолжительности монтажных работ для крана КГ-100.1

9.7 Расчет продолжительности монтажа одним краном СКГ-63/100

9.8 Расчет продолжительности монтажа двумя кранами СКГ-63/100

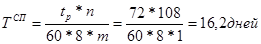

9.9 Расчет продолжительности монтажа одним краном КГ-100.1

9.10 Расчет продолжительности монтажа двумя кранами КГ - 100.1

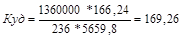

10. Сравнение эффективности монтажных комплексов по технико-экономическим показателям

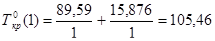

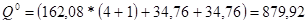

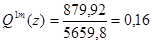

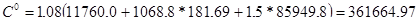

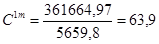

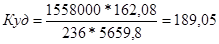

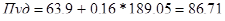

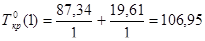

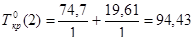

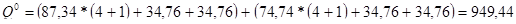

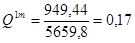

10.1 Для одного крана КГ-100.1

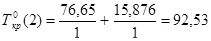

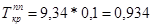

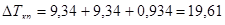

10.2 Для 2_х кранов КГ-100.1

11. Фомирование и расчет почасового графика монтажа строительных конструкций одноэтажного промышленного здания

12. Расчет потребности в материалах и полуфабрикатах для монтажа одноэтажных промышленных зданий

13. Указание по производству работ

14. Мероприятия по технике безопасности

Список использованной литературы

Курсовой проект на тему "Монтаж одноэтажного промышленного здания" предусматривает разработку приемов и методов монтажа конструкций, выбор транспортных средств, грузозахватных приспособлений, монтажных комплексов. Производится расчет затрат труда, на его основе производится сравнительный анализ монтажных комплексов, выбранных по техническим параметрам, по технико-экономическим показателям. На выбранный комплекс составляются полное время работы крана на объекте, время работы на захватках. Составляется матрица для параллельного и последовательного работ кранов.

Реклама

Графическая часть курсового проекта содержит схемы и планы организации рабочих мест, разрезы по планам, указания к производству работ, пооперационный контроль качества, указания по технике безопасности.

Конечной целью работы является разработка наиболее экономически выгодного варианта монтажа одноэтажного промышленного здания, изучение основных строительных процессов и операций, происходящих на площадке данного объекта, методик их расчета.

Таблица 1

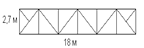

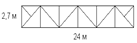

| Пролет:

|

| L1

|

24 м

|

| L2

|

18 м

|

| L3

|

24 м

|

| Высотная схема:

|

1

|

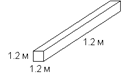

| Шаг колонн:

|

6 м

|

| Длинна температурного блока:

|

54 м

|

| Кол-во температурных блоков:

|

2

|

| Расстояние от завода до строительной площадки

|

15 км

|

| Начало монтажных работ

|

11.05.2010 г.

|

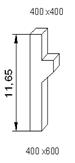

Рис.1. Высотная схема

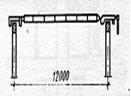

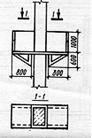

Рис.2. Поперечник рамы, разрез 1-1

2. Ведомость объемов работ

| № п/п

|

Наимено-вание

|

Марка

|

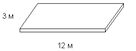

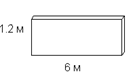

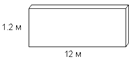

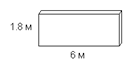

Схема

|

Количество элементов

|

Вес, т

|

| 1

бл.

|

2

бл.

|

3

бл.

|

все

го

|

1-го эле

мен

та

|

Общий

|

| 1

|

Колонна крайняя

КП 1-1

|

К1

|

|

20

|

-

|

20

|

40

|

5,3

|

212

|

| 2

|

Колонна средняя

КП 1-3

|

К2

|

|

-

|

40

|

-

|

40

|

7,0

|

280

|

| 3

|

Колонна Фахверка

КФ21

|

К3

|

|

8

|

8

|

8

|

24

|

2,5

|

60

|

| 4

|

Стропиль-ная ферма

|

Ф1 (18м)

|

|

-

|

20

|

-

|

20

|

7,7

|

154

|

| 5

|

Стропиль-ная ферма

|

Ф2 (24м)

|

|

20

|

-

|

20

|

40

|

10,5

|

420

|

| 6

|

Подкра-новая балка

|

ПБ (12м)

|

|

18

|

18

|

18

|

54

|

10,7

|

577,8

|

| 7

|

Плита покрытия

|

ПП

|

|

72

|

54

|

72

|

198

|

5,7

|

1128,6

|

| 8

|

Стеновая панель

|

СП1

|

|

16

|

8

|

16

|

40

|

1,2

|

48

|

| 9

|

Стеновая панель

|

СП2

|

|

65

|

12

|

65

|

142

|

2,6

|

369,2

|

| 10

|

Стеновая панель

|

СП3

|

|

-

|

2

|

-

|

2

|

1,6

|

3,2

|

| 11

|

Стеновая панель

|

СП4

|

|

13

|

2

|

13

|

28

|

3,1

|

86,8

|

| 12

|

Вертикаль-ная связь

|

ВС (шаг

12м)

|

|

4

|

4

|

4

|

12

|

8,7

|

104,4

|

| №

|

Наименование, марка, грузоподъемность (Q,m)

|

Принципиальная схема приспособления

|

Вес,

кг

|

Высота над конструкцией, м

|

Количество

|

Примечание ссылка на литературу

|

|  1 1

|

Траверса унифицированная, ЦНИИОМТП,

РЧ-455-69

Q=10т

|

180

|

1

|

2

|

Хамзин

т.6 п.1

|

|  2 2

|

Траверса, ПИ

Промсталь-конструкция,

1968Р-9

Q=9т

|

940

|

3,2

|

2

|

Хамзин

т.6 п.4

|

| 3

|

Траверса, КБ

Главмосстроя,

7016-17

Q=15т

|

|

480

|

2,8

|

2

|

Хамзин

т.6 п.5

|

| 4

|

Траверса, ПК

Стальмонтаж,

1950-53

Q=10т

|

|

460

|

1,8

|

2

|

Хамзин

т.6 п.6

|

|  5 5

|

Траверса, ПИ Промсталь-конструкция, 2006-78

Q=25т

|

1750

|

3,6

|

2

|

Хамзин

т.6 п.7

|

|  6 6

|

Траверса, ПИ Промсталь-конструкция, 15946Р-13

Q=10т

|

1080

|

3,31

|

2

|

Хамзин

т.6 п.9

|

|  7 7

|

Траверса, ПИ Простальконструк-ция, 15946Р-10

Q=5т

|

450

|

1,8

|

2

|

Хамзин

т.6 п.10

|

|  8 8

|

Клиновый вкладыш,

ЦНИИОМТП, №7

|

10

|

---

|

36 комплектов

|

Хамзин

т.6 п.13

|

|  9 9

|

Расчалка, ПИ Промсталь-конструкция, 2008-09

|

100

|

16

|

Хамзин

т.6 п.15

|

|  10 10

|

Инвентарная распорка, Промстройпроект,

04-00-1

|

90

|

4

|

Хамзин

т.6 п.17

|

|  11 11

|

Приставная лестница с площадкой, ПК Главстальконструк-ция, 220

Реклама

|

110

|

4

|

Хамзин

т.6 п.18

|

|  12 12

|

Навесные подмости, Промсталькон-струкция, 1942Р

|

40

|

---

|

---

|

Хамзин

т.6 п. 20

|

|  13 13

|

Навесная люлька, ПИ Промсталь-конструкция, 21059М

|

60

|

---

|

4

|

Хамзин

т.6 п.21

|

|  14 14

|

Временное ограждение, ПИ Промтсаль-конструкция, 4570Р-2

|

---

|

---

|

1

|

Хамзин

т.6 п.22

|

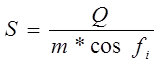

Подберем диаметр троса для траверсы которая монтирует подкрановые балки.

Определим максимальное усилие возникающее в одном тросе:

, где , где

S-максимальное усилие в одном тросе, Q-максимальный вес конструкции монтируемой данным приспособлением (подкрановая балка Q=10700кг), m-количество работающих тросов (m=2), f-угол наклона троса к вертикали (0)

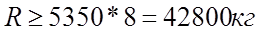

Расчетное разрывное усилие:

K-коэффициент запаса прочности, К=8

Зная разрывное усилие выбираем трос: Канат закрытый несущий с двумя слоями клиновидной и одним слоем зетообразной проволоки и сердечником типа ТК, ГОСТ 7676-73 диаметром 7 мм.

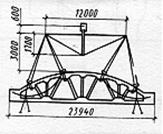

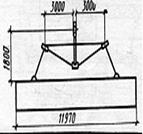

1. Выбор монтажного крана

1.1 Расчёт необходимых параметров крана

Выбор монтажного крана осуществляется по четырём параметрам:

Высота подъёма крюка

Максимальная грузоподъёмность

Вылет стрелы

Длина стрелы

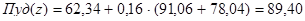

1). Высота подъёма крюка (Нтр

кр

) - определяется по формуле

Нтр

кр

=Н0

+Нз

+Нэ

+Нстр

где: Н0

- превышение площадки опирания монтируемого элемента над уровнем стоянки крана

Нз

- запас по высоте для переноса монтируемой конструкции над ранее установленными элементами и конструкциями

Нэ

- высота монтируемого элемента

Нстр

- высота строп от верха конструкции до крюка крана

Расчёт высоты подъёма крюка для монтажа

| Колонн

|

Плит покрытия

|

Подкрановой балки

|

Стропильной фермы

|

Стеновой панели

|

| Н0

= 0,00 м

|

Н0

= 11,1 м

|

Н0

= 5,2 м

|

Н0

= 8,4 м

|

Н0

= 11,4 м

|

| Нз

=1,0 м

|

Нз

=1 м

|

Нз

=1 м

|

Нз

=1 м

|

Нз

=1 м

|

| Нэ

= 9,4 м

|

Нэ

=0,3 м

|

Нэ

=0,8 м

|

Нэ

=3,3 м

|

Нэ

=1,8 м

|

| Нстр

=1 м

|

Нстр

=3,31 м

|

Нстр

=3,2 м

|

Нстр

=3,6 м

|

Нстр

=1,8 м

|

| Нтр

кр

=11,4 м

|

Нтр

кр

=15,71 м

|

Нтр

кр

=10,2 м

|

Нтр

кр

=16,3 м

|

Нтр

кр

=16,0 м

|

Нтр

кр

(max) = 16,3 м

2). Максимальная грузоподъёмность

Необходимая максимальная грузоподъёмность крана определяется по формуле:

Q=P+qстр

Где: Q - Необходимая максимальная грузоподъёмность крана

P - вес конструкции

qстр

- вес стропа для рассматриваемой конструкции

Определение необходимой максимальноё грузоподъёмности крана для

| Колонн

|

Плиты перекрытия

|

Подкрановой балки

|

Фермы

|

Стеновая панель

|

| Р= 7,0 т

|

Р= 5,7 т

|

Р=10,7т

|

Р= 10,5 т

|

Р=3,1 т

|

| q =0,18 т

|

q =1,08 т

|

q=0,94 т

|

q=1,75 т

|

q=0,45 т

|

| Q=7,18 т

|

Q=6,78 т

|

Q=11,64 т

|

Q=12,25 т

|

Q=3,55 т

|

Qmax

= 12,25 т

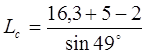

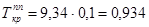

3) Вылет стрелы определяем для конструкции, имеющей наибольшую высоту монтажа (стропильная ферма Нтр

кр

= 16,3 м):

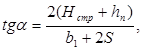

Определяем оптимальный угол наклона стрелы крана к горизонту:

где

hn

- длина грузового полиспаста крана (принимаем hn

=5м),

b1

- длина (или ширина) сборного элемента (для ПП b1

=12м),

S - расстояние от края элемента до оси стрелы (принимаем приближенно S=1,5м),

α - угол наклона оси стрелы крана к горизонту, град.

= 1,15 = 1,15

α = arctg (1,15) = 49°.

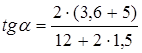

Рассчитываем длину стрелы крана:

где hc

- расстояние от оси крепления стрелы до уровня стоянки крана (принимаем hc

=2м).

= 16,8 = 16,8

Определяем вылет крюка:

Lk

=Lc

cos α +d,

где d - расстояние от оси вращения крана до оси крепления стрелы (около 1,5м), м.

Lk

= 16,8 cos 49°+1,5 = 20,8 м.

Вылет крюка Lk

= 20,8 м.

Для самой тяжелой конструкции (ферма Q=12,25т), при монтаже из середины пролета вылет стрелы будет равен половине пролета.

Вылет стрелы: Lk

= 12 м.

По найденным параметрам выбираем два гусеничных крана:

| Характеристика

|

СКГ-63/100

|

КГ-100.1

|

| 1. Длина стрелы, м

|

25,74

|

20

|

| 2. длина гуська

|

7,68

|

16

|

| 3. Грузоподъемность при:

|

| - наименьшем вылете стрелы

|

15

|

15

|

| - наибольшем вылете стрелы

|

5,9

|

8,5

|

| 4. Вылет стрелы:

|

| - наименьший, м

|

12

|

10

|

| - наибольший, м

|

23

|

27

|

| 5. Высота подъема крюка

|

| - при наименьшем вылете

|

31,2

|

27

|

| - при наибольшем вылете

|

25,3

|

14

|

| 6. Рабочие скорости

|

| Подъем груза, м/мин

|

5

|

8,4

|

| вращение поворотной части, об/мин

|

0,3

|

0,3

|

| передвижение крана

|

0,75

|

0,5

|

К ТЭП относятся:

продолжительность работы крана на объекте;

Трудоемкость монтажа одной тонны конструкции;

себестоимость монтажа одной тонны конструкции;

приведенные затраты на монтаж одной тонны конструкции.

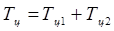

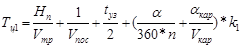

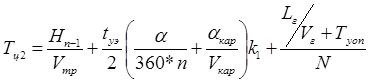

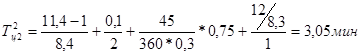

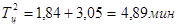

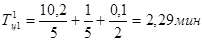

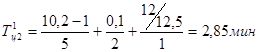

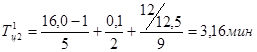

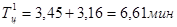

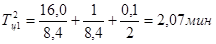

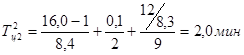

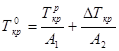

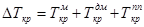

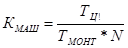

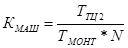

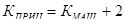

Расчет полупериодов крана. Рассчитаем время работы крана для каждой конструкции  , для каждой марки крана: , для каждой марки крана:

- первый полупериод работы крана, включающий операции строповки, перемещения, ориентирования и установки конструкции на монтажный горизонт: - первый полупериод работы крана, включающий операции строповки, перемещения, ориентирования и установки конструкции на монтажный горизонт:

Нп -

высота подъема крюка при монтаже данной конструкции

Vтр

- транспортная скорость подъема и опускания крюка

Vпос

- посадочная скорость опускания крюка;

tуз

- время ускорения, замедления работы крана при подъеме и опускании крюка

(принимается равным 0,1 мин);

a - угол поворота стрелы крана от точки строповки до точки установки

конструкции;

n - скорость поворота крана вокруг своей оси (об/мин);

К1

- коэффициент, учитывающий совмещение времени подъема крюка и поворота

стрелы (принимается равным 0,75)

- скорость перемещения каретки крана при монтаже ( - скорость перемещения каретки крана при монтаже ( ) )

скорость перемещения каретки крана при монтаже скорость перемещения каретки крана при монтаже

-второй полупериод работы крана, включающий операции возврата крана в исходное положение для монтажа следующей конструкции: -второй полупериод работы крана, включающий операции возврата крана в исходное положение для монтажа следующей конструкции:

Vтр

- транспортная скорость подъема и опускания крюка;

Lг

- расстояние перемещения крана между стоянками, м.;

Vг

- скорость горизонтального перемещения крана между стоянками, м/мин;

N - количество конструкций монтируемых с одной стоянки крана.

-время установки опор крана на стоянки (краны гусеничные =0) -время установки опор крана на стоянки (краны гусеничные =0)

Монтаж колонн.

Кран СКГ-63/100

Кран КГ-100.1

Монтаж подкрановых балок

Кран СКГ-63/100

Кран КГ-100.1

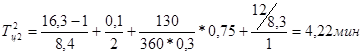

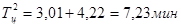

Монтаж ферм

Кран СКГ-63/100

Кран КГ-100.1

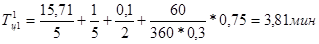

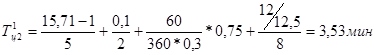

Монтаж плит покрытия

Кран СКГ-63/100

Кран КГ-100.1

Монтаж стеновых панелей

Кран СКГ-63/100

Кран КГ-100.1

Кран СКГ-63/100

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжительность в мин.

|

Трудоемкость

в челмин.

|

| 10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

| 1

|

Подготовка колонны к монтажу

|

М-3

|

М-4

|

8

|

16

|

| 2

|

Подготовка стакана фундамента

|

М-2

|

М-1

|

13

|

26

|

| 3

|

Строповка колонны

|

М-3

|

М-4

|

8

|

16

|

| 3

|

Работа крана ТЦ1

|

К

|

3

|

| 4

|

Установка колонны

|

М-1

|

М-2

|

М-3

|

М-4

|

К

|

8

|

32

|

| 5

|

Выверка колонны

|

К

|

М1, М3

|

М2, М4

|

16

|

64

|

| 6

|

Временное закрепление колонны

|

М1, М2

|

М3, М4

|

К

|

21

|

84

|

| 7

|

Расстроповка колонны

|

М1, К

|

1

|

1

|

| 8

|

Работа крана ТЦ 2

|

К

|

4

|

| 9

|

Технологический перерыв

|

М1, М2

|

3

|

6

|

| 10

|

Отдых

|

М1, М2

|

М3, М4

|

К

|

5

|

25

|

| Итого

|

268

|

Кран КГ-100.1

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжитель в мин.

|

Трудоемкость

в чел.мин.

|

| 10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

| 1

|

Подготовка колонны к монтажу

|

М-3

|

М-4

|

8

|

16

|

| 2

|

Подготовка стакана фундамента

|

М-2

|

М-1

|

13

|

26

|

| 3

|

Строповка колонны

|

М-3

|

М-4

|

8

|

16

|

| 3

|

Работа крана ТЦ1

|

К

|

2

|

| 4

|

Установка колонны

|

М-1

|

М-2

|

М-3

|

М-4

|

К

|

8

|

32

|

| 5

|

Выверка колонны

|

К

|

М1, М3

|

М2, М4

|

16

|

64

|

| 6

|

Временное закрепление колонны

|

М1, М2

|

М3, М4

|

К

|

21

|

84

|

| 7

|

Расстроповка колонны

|

М1, К

|

1

|

1

|

| 8

|

Работа крана ТЦ 2

|

К

|

3

|

| 9

|

Технологический перерыв

|

М1, М2

|

3

|

6

|

| 10

|

Отдых

|

М1, М2

|

М3, М4

|

К

|

5

|

25

|

| Итого

|

268

|

Кран СКГ-63/100

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжитель в мин.

|

Трудоемкость

в чел.мин.

|

| 10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

| 1

|

Подноска вспомогательного материала и инструмента

|

М1

|

М2

|

М3

|

С1

|

К

|

8

|

26

|

| 2

|

Подготовка балки к монтажу

|

М1

|

С1

|

8

|

16

|

| 3

|

Установка лестниц с

|

М2

|

М3

|

К

|

9

|

18

|

| 4

|

Подготовка мест укладки балки на колоннах

|

М1

|

С1

|

27

|

54

|

| 5

|

Подготовка крана к монтажу

|

М2

|

М3

|

К

|

11

|

22

|

| 6

|

Строповка

|

М2

|

М3

|

К

|

8

|

16

|

| 6

|

ТЦ 1

|

К

|

3

|

| 7

|

Установка и выверка балки

|

М1,М2

|

М3,С1

|

К

|

16

|

48

|

| 8

|

Электросварка стыков

|

М1

|

С1

|

14

|

28

|

| 9

|

Расстроповка

|

М1

|

М3

|

К

|

3

|

6

|

| 9

|

ТЦ 2

|

К

|

3

|

| 10

|

Отдых

|

М1

|

М2

|

М3

|

К

|

11

|

38

|

| Итого

|

272

|

Кран КГ-100.1

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжительность в мин.

|

Трудоемкость

в чел-мин.

|

| 10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

| 1

|

Подноска вспомогательного материала и инструмента

|

М1

|

М2

|

М3

|

С1

|

К

|

8

|

26

|

| 2

|

Подготовка балки к монтажу

|

М1

|

С1

|

8

|

16

|

| 3

|

Установка лестниц с

|

М2

|

М3

|

К

|

9

|

18

|

| 4

|

Подготовка мест укладки балки на колоннах

|

М1

|

С1

|

27

|

54

|

| 5

|

Подготовка крана к монтажу

|

М2

|

М3

|

К

|

11

|

22

|

| 6

|

Строповка

|

М2

|

М3

|

К

|

8

|

16

|

| 6

|

ТЦ 1

|

К

|

2

|

| 7

|

Установка и выверка балки

|

М1,М2

|

М3,С1

|

К

|

16

|

48

|

| 8

|

Электросварка стыков

|

М1

|

С1

|

14

|

28

|

| 9

|

Расстроповка

|

М1

|

М3

|

К

|

3

|

6

|

| 9

|

ТЦ 2

|

К

|

3

|

| 10

|

Отдых

|

М1

|

М2

|

М3

|

К

|

11

|

38

|

| Итого

|

272

|

Кран СКГ-63/100

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжительность в мин.

|

Трудоемкость

в чел-мин.

|

| 10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

100

|

110

|

120

|

130

|

140

|

| 1

|

Подготовка фермы к монтажу

|

М1

|

М2

|

М4

|

М5

|

К

|

23

|

74

|

| 2

|

Установка лестниц и люлек

|

М2

|

М3

|

10

|

20

|

| 3

|

Подготовка оголовков колонн

|

М1

|

М4

|

К

|

М2

|

М3

|

М5

|

12

|

27

|

| 4

|

Строповка фермы

|

М2

|

М3

|

8

|

25

|

| 4

|

ТЦ 1

|

К

|

5

|

| 5

|

Выверка и временное закрепление фермы

|

К

|

М1

|

М2

|

М3

|

М4

|

М5

|

42

|

210

|

| 6

|

Электросварка стыков

|

К

|

М2

|

М3

|

35

|

70

|

| 7

|

Расстроповка фермы

|

К

|

М2

|

М3

|

2

|

4

|

| 7

|

ТЦ 2

|

К

|

5

|

| 8

|

Снятие оттяжек

|

К

|

М2

|

М3

|

8

|

8

|

| 9

|

Отдых

|

К

|

М1

|

М2

|

М3

|

М4

|

М5

|

8

|

40

|

| Итого

|

483

|

Кран КГ-100.1

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжительность в мин.

|

Трудоемкость

в чел-мин.

|

| 10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

100

|

110

|

120

|

130

|

140

|

| 1

|

Подготовка фермы к монтажу

|

М1

|

М2

|

М4

|

М5

|

К

|

23

|

74

|

| 2

|

Установка лестниц и люлек

|

М2

|

М3

|

10

|

20

|

| 3

|

Подготовка оголовков колонн

|

М1

|

М4

|

К

|

М2

|

М3

|

М5

|

12

|

27

|

| 4

|

Строповка фермы

|

М2

|

М3

|

8

|

25

|

| 4

|

ТЦ 1

|

К

|

3

|

| 5

|

Выверка и временное закрепление фермы

|

К

|

М1

|

М2

|

М3

|

М4

|

М5

|

42

|

210

|

| 6

|

Электросварка стыков

|

К

|

М2

|

М3

|

35

|

70

|

| 7

|

Расстроповка фермы

|

К

|

М2

|

М3

|

2

|

4

|

| 7

|

ТЦ 2

|

К

|

5

|

| 8

|

Снятие оттяжек

|

К

|

М2

|

М3

|

8

|

8

|

| 9

|

Отдых

|

К

|

М1

|

М2

|

М3

|

М4

|

М5

|

8

|

40

|

| Итого

|

483

|

Кран СКГ-63/100

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжительность в мин.

|

Трудоемкость

в чел-мин.

|

| 5

|

10

|

15

|

20

|

25

|

30

|

35

|

40

|

| 1

|

Подготовка плиты к монтажу

|

М-3

|

6

|

6

|

| 2

|

Строповка плиты

|

М-3, К

|

4

|

4

|

| 2

|

Работа крана ТЦ 1

|

К

|

4

|

| 3

|

Укладка и выверка плиты

|

М-1,

|

М-2

|

К

|

6

|

12

|

| 4

|

Электросварка плиты

|

М-1

|

6

|

6

|

| 5

|

Расстроповка плиты

|

М-2, К

|

2

|

2

|

| 5

|

Работа крана ТЦ 2

|

К

|

4

|

| 6

|

Загибка монтажных петель предыдущей плиты

|

М-1

|

М-2

|

3

|

6

|

| 7

|

Снятие временной распорки (после установки первой плиты)

|

М-2

|

М-3

|

К

|

2

|

4

|

| 8

|

Устройство ограждений на крайней плите

|

М-1

|

М-2

|

3

|

6

|

| 9

|

Подготовительно-заключительное время работы

|

М-1

|

М-2

|

1

|

2

|

| 10

|

Технологический перерыв

|

М-1

|

М-2

|

1

|

2

|

| 11

|

Отдых

|

М-3

|

2

|

2

|

| Итого

|

52

|

Кран КГ-100.1

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжительность в мин.

|

Трудоемкость

в чел-мин.

|

| 5

|

10

|

15

|

20

|

25

|

30

|

35

|

40

|

| 1

|

Подготовка плиты к монтажу

|

М-3

|

6

|

6

|

| 2

|

Строповка плиты

|

М-3, К

|

4

|

4

|

| 2

|

Работа крана ТЦ 1

|

К

|

3

|

| 3

|

Укладка и выверка плиты

|

М-1,

|

М-2

|

К

|

6

|

12

|

| 4

|

Электросварка плиты

|

М-1

|

6

|

6

|

| 5

|

Расстроповка плиты

|

М-2, К

|

2

|

2

|

| 5

|

Работа крана ТЦ 2

|

К

|

3

|

| 6

|

Загибка монтажных петель предыдущей плиты

|

М-1

|

М-2

|

3

|

6

|

| 7

|

Снятие временной распорки (после установки первой плиты)

|

М-2

|

М-3

|

К

|

2

|

4

|

| 8

|

Устройство ограждений на крайней плите

|

М-1

|

М-2

|

3

|

6

|

| 9

|

Подготовительно-заключительное время работы

|

М-1

|

М-2

|

1

|

2

|

| 10

|

Технологический перерыв

|

М-1

|

М-2

|

1

|

2

|

| 11

|

Отдых

|

М-3

|

2

|

2

|

| Итого

|

52

|

Кран СКГ-63/100

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжительность в мин.

|

Трудоемкость

в чел-мин.

|

| 10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

| 1

|

Подготовка панели к монтажу

|

М-1

|

М-2

|

М-3

|

7

|

21

|

| 2

|

Строповка панели для монтажа

|

М-1

|

М-2

|

М-3

|

К

|

4

|

12

|

| 2

|

Работа крана ТЦ 1

|

К

|

4

|

| 3

|

Установка панели в проектное положение

|

М-3

|

М-4

|

К

|

16

|

48

|

| 4

|

Выверка, закрепление панели и укладка термита или пароизола

|

М-1

|

М-2

|

М-3

|

М-4, К

|

23

|

69

|

| 5

|

Расстроповка панели

|

М-1

|

М-2

|

М-3

|

К

|

3

|

9

|

| 5

|

ТЦ 2

|

К

|

4

|

| 6

|

ПЭР и отдых

|

М-1

|

М-2

|

М-3

|

М-4

|

К

|

10

|

30

|

| Итого

|

189

|

Кран КГ-100.1

| №

п-п

|

Наименование операции

|

Время в минутах

|

Продолжительность в мин.

|

Трудоемкость

в чел-мин.

|

| 10

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

| 1

|

Подготовка панели к монтажу

|

М-1

|

М-2

|

М-3

|

7

|

21

|

| 2

|

Строповка панели для монтажа

|

М-1

|

М-2

|

М-3

|

К

|

4

|

12

|

| 2

|

Работа крана ТЦ 1

|

К

|

3

|

| 3

|

Установка панели в проектное положение

|

М-3

|

М-4

|

К

|

16

|

48

|

| 4

|

Выверка, закрепление панели и укладка термита или пароизола

|

М-1

|

М-2

|

М-3

|

М-4, К

|

23

|

69

|

| 5

|

Расстроповка панели

|

М-1

|

М-2

|

М-3

|

К

|

3

|

9

|

| 5

|

ТЦ 2

|

К

|

2

|

| 6

|

ПЭР и отдых

|

М-1

|

М-2

|

М-3

|

М-4

|

К

|

10

|

30

|

| Итого

|

189

|

| №

п. п

|

Ссылка на литературу

|

Наименование работ

|

Единицы измерения

|

Vзахватки

|

Норма времени

|

Расценки

|

Трудоёмкость, чел/ч

|

Машиноёмкость, маш/ч

|

Зар. плата

|

Состав звена

|

| Чел. /ч

|

Маш/ч

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| 1

|

§Е4-1-4Атаб.2

п.7, а, б

|

Установка колонн К-1, m=9,1 т., в стаканы фундаментов с помощью кондуктора

|

1 колонна

|

36

|

5,7

|

0,57

|

|

205,2

|

20,57

|

Монтажники:

153-36

Машинист:

21-74

|

Монтажники:

5 разряд - 1

4 разряд - 1

3 разряд - 2

2 разряд -1

Машинист крана:

6 разряд - 1

|

| §Е4-1-4А таб.2

п.7 а, б

|

Установка колонн К-2, m=9,8 т., в стаканы фундаментов с помощью кондуктора

|

1 колонна

|

36

|

5,7

|

0,57

|

|

205.2

|

20.57

|

Монтажники:

153 - 36

Машинист:

21 - 74

|

Монтажники:

5 разряд - 1

4 разряд - 1

3 разряд - 2

2 разряд -1

Машинист крана:

6 разряд - 1

|

| §Е4-1-25Атаб.1

п.2

|

Заделка колонн в стаканах фундаментов

|

1 стык

|

72

|

1,2

|

0-89,4

|

86,4

|

Монтажники:

64 - 37

|

Монтажники:

4 разряд - 1

3 разряд - 1

|

| 2

|

§Е4-1-4Бтаб.3

п.4 в, г

|

Установка колонн фахверка

К-3, m=3,5 т., на фундаментные плиты без помощи кондуктора

|

1 колонна

|

18

|

5,5

|

1,1

|

|

99

|

19,8

|

Монтажники:

73 - 98

Машинист:

21 - 06

|

Монтажники:

5 разряд - 1

4 разряд - 1

3 разряд - 2

2 разряд -1

Машинист крана:

6 разряд - 1

|

| 3

|

§Е4-1-6Бтаб.3

п.4 в, г

|

Установка подкрановых балок Б-1, L=12м m=10.7 т.

|

1 элемент

|

105

|

7,5

|

1,5

|

|

787,5

|

157,5

|

Монтажники:

589 - 05

Машинист:

166 - 95

|

Монтажники:

5 разряд - 1

4 разряд - 1

3 разряд - 2

2 разряд -1

Машинист крана:

6 разряд - 1

|

| §Е22-1-3

п.4 д

|

Сварка подкрановых балок с колонной с толщиной свариваемой стали до 14 мм

|

10 метров шва

|

12,6

|

8,1

|

---

|

7 - 37

|

102,06

|

---

|

Сварщики:

92 - 86

|

Сварщики:

6 разряд - 1

5 разряд - 1

4 разряд - 1

3 разряд - 1

|

| §Е5-1-6

табл.3

|

Монтаж вертикальных стальных портальных связей ВС-1

Поправка на 1 т

|

1 конструк-тивый элемент

1 тонна

|

24

208,8

|

0,64

3

|

0,21

1

|

|

15,36

626,4

|

5,76

208,8

|

Монтажники:

12-29

Машинист:

5-352

501,12/221,38

|

Монтажники:

5 разряд - 1

4 разряд - 1

3 разряд - 1

Машинист крана:

6 разряд - 1

|

| §Е22-1-2

|

Сварка Вертикальных связей

|

10 метров шва

|

4,8

|

7,3

|

---

|

5 - 77

|

35,04

|

---

|

Сварщики:

27 - 70

|

Сварщики:

6 разряд - 1

5 разряд - 1

4 разряд - 1

3 разряд - 1

|

| 4

|

§Е4-1-6Втаб.4

п.4 а, б

|

Установка ферм Ф-1, L=24 м

|

1 элемент

|

54

|

9,5

|

1,9

|

|

513

|

102,6

|

Монтажники:

420 - 66

Машинист:

108 - 54

|

Монтажники:

6 разряд - 1

5 разряд - 1

4 разряд - 1

3 разряд - 1

2 разряд -1

Машинист крана:

6 разряд - 1

|

| §Е22-1-3

п.4 д.

|

Сварка ферм с колоннами с толщиной свариваемой стали до 20 мм

|

10 метров шва

|

8,64

|

14

|

---

|

12 - 74

|

120,96

|

-----

|

Сварщики:

110 - 07

|

Сварщики:

6 разряд - 1

5 разряд - 1

4 разряд - 1

3 разряд - 1

|

| 5

|

§Е4-1-7

п.12 а, б

|

Укладка плит покрытий, площадью до 36 м2

|

1 элемент

|

360

|

1,9

|

0.47

|

|

684

|

169.2

|

Монтажники:

482 - 40

Машинист:

179 - 28

|

Монтажники:

4 разряд - 1

3 разряд - 2

2 разряд -1

Машинист крана:

6 разряд - 1

|

| §Е22-1-2

п.3 в

|

Сварка плит покрытия с фермой с толщиной свариваемой стали до 4 мм

|

10 метров шва

|

24,84

|

3,2

|

---

|

Сварщики:

2 - 53

|

79,49

|

---

|

Сварщики:

62 - 84

|

Сварщики:

6 разряд - 1

5 разряд - 1

4 разряд - 1

3 разряд - 1

|

| 8

|

§Е4-1-8Атаб.2

п.17 а. б.

|

Установка наружных панелей стен СП-1, площадью 7,2 м2

, каркасно-панельного здания

|

1 панель

|

192

|

3

|

0,75

|

|

576

|

144

|

Монтажники:

437 - 76

Машинист:

152 - 64

|

Монтажники:

5 разряд - 1

4 разряд - 1

3 разряд - 1

2 разряд -1

Машинист крана:

6 разряд - 1

|

| §Е4-1-8Атаб.2

|

Установка наружных панелей стен СП-4, площадью 10,8 м2

, каркасно-панельного здания

|

1 панель

|

24

|

4

|

1

|

|

96

|

24

|

Монтажники:

72 - 96

Машинист:

25 - 44

|

Монтажники:

5 разряд - 1

4 разряд - 1

3 разряд - 1

2 разряд -1

Машинист крана:

6 разряд - 1

|

| 8

|

§Е4-1-8Атаб.2

п.18 а. б.

|

Установка наружных панелей стен СП-2, площадью 14,4 м2

, каркасно-панельного здания

|

1 панель

|

240

|

4

|

1

|

|

960

|

240

|

Монтажники:

729 - 60

Машинист:

254 - 40

|

Монтажники:

5 разряд - 1

4 разряд - 1

3 разряд - 1

2 разряд -1

Машинист крана:

6 разряд - 1

|

| §Е4-1-8Атаб.2

п.18 а. б.

|

Установка наружных панелей стен СП-3, площадью 10,8 м2

, каркасно-панельного здания

|

1 панель

|

30

|

4,8

|

1,2

|

|

144

|

36

|

Монтажники:

109 - 50

Машинист:

38 - 10

|

Монтажники:

5 разряд - 1

4 разряд - 1

3 разряд - 1

2 разряд -1

Машинист крана:

6 разряд - 1

|

| §Е22-1-2

п.13 в.

|

Сварка стеновых панелей с колоннами с толщиной свариваемой стали до 4 мм

|

10 метров шва

|

38,88

|

5

|

---

|

Сварщики:

3 - 95

|

194,4

|

---

|

Сварщики:

153 - 58

|

Сварщики:

6 разряд - 1

5 разряд - 1

4 разряд - 1

3 разряд - 1

|

| 9

|

§Е4-1-26

п.1. а.

|

Заливка швов панелей стен высотой до 3 метров механизированным способом

|

100 метров шва

|

47,22

|

12

|

---

|

8 - 94

|

566,64

|

---

|

Монтажники:

422 - 15

|

Монтажники:

4 разряд - 1

3 разряд - 1

|

| §Е4-1-26

п.4. б.

|

Заливка швов плит покрытий

|

100 метров шва

|

50,04

|

2,1

|

---

|

1 - 54

|

105.08

|

---

|

Монтажники:

77 - 06

|

Монтажники:

4 разряд - 1

|

| §Е4-1-28

п.2

|

Зачеканка и расшивка швов стеновых панелей одновременно

|

100 метров шва

|

47,22

|

1,4

|

---

|

1 - 10

|

66,11

|

---

|

Монтажники:

51 - 94

|

Монтажники:

4 разряд - 1

|

9.

Формирование и расчет календарного плана

9.5 Матрицы

| Монтаж колонн

|

Монтаж подкрановых балок

|

Монтаж ферм и плит покрытия

|

Монтаж стеновых панелей

|

| 1К

|

1ПБ+СВ

|

1Ф, П1

|

1СП

|

| 2К

|

2ПБ+СВ

|

| 3ПБ

|

2Ф, П2

|

2СП

|

| 3К

|

4ПБ+СВ

|

| 5ПБ

|

3Ф, П3

|

| 4К

|

6ПБ+СВ

|

3СП

|

| 4СП

|

| № фронта работ

|

Монтаж колонн

|

Монтаж подкрановых балок

|

Монтаж ферм и плит покрытия

|

Монтаж стеновых панелей

|

| 1

|

1К

|

1ПБ+СВ

|

| 2

|

2К

|

2ПБ+СВ

|

1Ф, П1

|

1СП

|

| 3

|

3К

|

3ПБ

|

| 4

|

4К

|

4ПБ+СВ

|

2Ф, П2

|

| 5

|

5ПБ

|

| 6

|

6ПБ+СВ

|

3Ф, П3

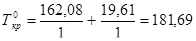

|

2СП

|

| 7

|

3СП

|

| 8

|

4СП

|

9.6

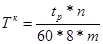

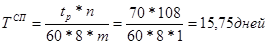

Расчет продолжительности по каждой захватке на каждый элемент и на сопутствующие работы

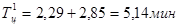

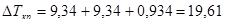

1. Продолжительность монтажа одной захватки колонн

где,  время монтажа (из гармонограммы) время монтажа (из гармонограммы)

количество элементов на захватке, количество элементов на захватке,  сменность работ (m=1) сменность работ (m=1)

2. Продолжительность монтажа одной захватки подкрановых балок (+вертикальные связи)

Для 1,2,4,6 захваток

Для 3 и 5 захваток

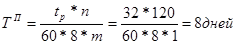

3. Продолжительность монтажа одной захватки стропильных ферм

4. Продолжительность монтажа одной захватки плит покрытия

5. Продолжительность монтажа одн

ой захватки стеновых панелей

а) для захваток 1 и 3

б) для захваток 2 и 4

1. Продолжительность монтажа одной захватки колонн

где, где,  время монтажа (из гармонограммы) время монтажа (из гармонограммы)

количество элементов на захватке количество элементов на захватке

сменность работ (m=1) сменность работ (m=1)

Рассчитаем продолжительность сопутствующих работ проводимых при монтаже колонн:

Работами сопутствующими монтажу колонн является заделка стыков. Из калькуляции берем Трудоемкость этой операции. Трудоемкость заделки стыков колонн равна 86,4 чел*час. Рассчитаем время необходимое на заделку стыков колонн одной захватки:  (так как в калькуляции указана Трудоемкость заделки стыков для четырех захваток) = 21,6 (Трудоемкость заделки стыков колонн одной захватки).21,6/2 = 10,8 (количество часов которое затрачивается на заделку стыков колонн одной захватки), 10,8/8 =1,35 (количество дней необходимое на заделку стыков колонн одной захватки). (так как в калькуляции указана Трудоемкость заделки стыков для четырех захваток) = 21,6 (Трудоемкость заделки стыков колонн одной захватки).21,6/2 = 10,8 (количество часов которое затрачивается на заделку стыков колонн одной захватки), 10,8/8 =1,35 (количество дней необходимое на заделку стыков колонн одной захватки).

Продолжительность сопутствующих работ при монтаже колонн = 1,35дней

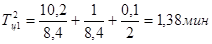

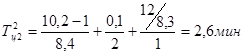

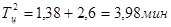

2. Продолжительность монтажа одной захватки подкрановых балок (+вертикальные связи)

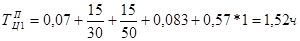

Для 3 и 5 захваток

Для 1, 2, 4, 6 захваток

Рассчитаем продолжительность сопутствующих работ при монтаже подкрановых балок:

Сопутствующими работа при монтаже подкрановых балок являются электросварка подкрановых балок с колонной и электросварка вертикальных связей с колонной.

Продолжительность сопутствующих работ при монтаже подкрановых балок =

0,8 дней (для 1, 2, 4, 6 захваток)

0,53 дней (для 3 и 5 захваток)

3. Продолжительность монтажа одной захватки стропильных ферм

Рассчитаем продолжительность сопутствующих работ при монтаже одной захватки стропильных ферм: сопутствующими работами при монтаже стропильных ферм являются электросварка ферм с колоннами. Продолжительность сопутствующих работ при монтаже стропильных ферм = 120,96: 3: 4: 8 = 1,26дней.

4. Продолжительность монтажа одной захватки плит покрытия

Рассчитаем продолжительность сопутствующих работ при монтаже одной захватки плит покрытия: сопутствующими работами при монтаже плит покрытия являются электросварка плит покрытия с фермами.

Продолжительность сопутствующих работ при монтаже плит покрытия = 79,49: 3: 4: 8 = 0,8дней

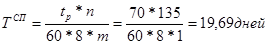

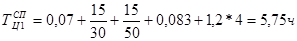

5. Продолжительность монтажа одной захватки стеновых панелей

а) для захваток 1 и 3

б) для захваток 2 и 4

Рассчитаем продолжительность сопутствующих работ при монтаже одной захватки стеновых панелей: сопутствующими работами при монтаже стеновых панелей являются электросварка их с колоннами.

Продолжительность сопутствующих работ при монтаже стеновых панелей =

0,45 дней (для 2 и 4 захваток)

0,53 дней (для 1 и 3 захваток)

| № фронта работ

|

Монтаж колонн

|

Монтаж подкрановых балок

|

Монтаж ферм и плит покрытия

|

Монтаж стеновых панелей

|

| 1

|

К1

|

1ПБ+СВ

|

| 0

|

2,77

|

16,48

|

21,25

|

| 2,77

|

1,35

|

4,77

|

0,8

|

| 2

|

К2

|

2ПБ+СВ

|

1Ф+1П

|

1СП

|

| 4,12

|

6,89

|

22,05

|

26,82

|

45

|

58,4

|

91.38

|

111,63

|

| 2,77

|

1,35

|

4,77

|

0,8

|

13,4

|

2,06

|

20,25

|

0,53

|

| 3

|

К3

|

3ПБ

|

| 8,24

|

11,01

|

27,62

|

30,21

|

| 2,77

|

1,35

|

2,59

|

0,53

|

| 4

|

К4

|

4ПБ+СВ

|

2Ф+2П

|

| 12,36

|

15,13

|

30,74

|

35,51

|

60,46

|

73.86

|

| 2,77

|

1,35

|

4,77

|

0,8

|

13,4

|

2,06

|

| 5

|

5ПБ

|

| 36,31

|

38,9

|

| 2,59

|

0,53

|

| 6

|

6ПБ+СВ

|

3Ф+3П

|

2СП

|

| 39,43

|

44,2

|

75,92

|

89,32

|

112,16

|

128,36

|

| 4,77

|

0,8

|

13,4

|

2,06

|

16,2

|

0,45

|

| 7

|

3СП

|

| 128,81

|

149,06

|

| 20,25

|

0,53

|

| 8

|

4СП

|

| 149,53

|

165,79

|

| 16,2

|

0,45

|

| № фронта работ

|

Монтаж колонн

|

Монтаж подкрановых балок

|

Монтаж ферм и плит покрытия

|

Монтаж стеновых панелей

|

| 1 кран

|

2 кран

|

1 кран

|

2 кран

|

1 кран

|

2 кран

|

1 кран

|

2 кран

|

| 1

|

К1

|

1ПБ+СВ

|

| 0

|

2,77

|

8,24

|

13,01

|

| 2,77

|

1,35

|

4,77

|

0,8

|

| 2

|

К2

|

2ПБ+СВ

|

1Ф+1П

|

1СП

|

| 0

|

2,77

|

8,24

|

13,01

|

20,05

|

33,45

|

35,51

|

55,76

|

| 2,77

|

1,35

|

4,77

|

0,8

|

13,4

|

2,06

|

20,25

|

0,53

|

| 3

|

К3

|

3ПБ

|

| 4,12

|

6,89

|

13,81

|

16,4

|

| 2,77

|

1,35

|

2,59

|

0,53

|

| 4

|

К4

|

4ПБ+СВ

|

2Ф+2П

|

| 4,12

|

6,89

|

13,81

|

18,58

|

24,95

|

38,35

|

| 2,77

|

1,35

|

4,77

|

0,8

|

13,4

|

2,06

|

| 5

|

5ПБ

|

| 16,93

|

19,52

|

| 2,59

|

0,53

|

| 6

|

6ПБ+СВ

|

3Ф+3П

|

2СП

|

| 19,38

|

24,15

|

40,41

|

53,81

|

56,29

|

72,49

|

| 4,77

|

0,8

|

13,4

|

2,06

|

16,2

|

0,45

|

| 7

|

3СП

|

| 55,87

|

76,12

|

| 20,25

|

| 8

|

4СП

|

| 72,94

|

89,14

|

| 16,2

|

0,45

|

| № фронта работ

|

Монтаж колонн

|

Монтаж подкрановых балок

|

Монтаж ферм и плит покрытия

|

Монтаж стеновых панелей

|

| 1

|

К1

|

1ПБ+СВ

|

| 0

|

2,7

|

16,2

|

20,94

|

| 2,7

|

1,35

|

4,74

|

0,8

|

| 2

|

К2

|

2ПБ+СВ

|

1Ф+1П

|

1СП

|

| 4,05

|

6.75

|

21,74

|

26,48

|

44,54

|

57,38

|

89,24

|

108,93

|

| 2,7

|

1,35

|

4,74

|

0,8

|

12,84

|

2,06

|

19,69

|

0,53

|

| 3

|

К3

|

3ПБ

|

| 8,1

|

10,8

|

27,28

|

29,84

|

| 2,7

|

1,35

|

2,56

|

0,53

|

| 4

|

К4

|

4ПБ+СВ

|

2Ф+2П

|

| 12,15

|

14,85

|

30,37

|

35,11

|

59,44

|

72,28

|

| 2,7

|

1.35

|

4,74

|

0,8

|

12,84

|

2,06

|

| 5

|

5ПБ

|

| 35,91

|

38,47

|

| 2,56

|

0,53

|

| 6

|

6ПБ+СВ

|

3Ф+3П

|

2СП

|

| 39

|

43,74

|

74,34

|

87,18

|

109,46

|

125,21

|

| 4,74

|

0,8

|

12,84

|

2,06

|

15,75

|

0,45

|

| 7

|

3СП

|

| 125,66

|

145,35

|

| 19,69

|

0,53

|

| 8

|

4СП

|

| 145,88

|

161,63

|

| 15,75

|

0,45

|

| № фронта работ

|

Монтаж колонн

|

Монтаж подкрановых балок

|

Монтаж ферм и плит покрытия

|

Монтаж стеновых панелей

|

| 1 кран

|

2 кран

|

1 кран

|

2 кран

|

1 кран

|

2 кран

|

1 кран

|

2 кран

|

| 1

|

К1

|

1ПБ+СВ

|

| 0

|

2,7

|

8,1

|

12,84

|

| 2,7

|

1,35

|

4,74

|

0,8

|

| 2

|

К2

|

2ПБ+СВ

|

1Ф+1П

|

1СП

|

| 0

|

2,7

|

8,1

|

12,84

|

19,82

|

32,66

|

34,72

|

54,41

|

| 2,7

|

1,35

|

4,74

|

0,8

|

12,84

|

2,06

|

19,69

|

0,53

|

| 3

|

К3

|

3ПБ

|

| 4,05

|

6,75

|

13,64

|

16,2

|

| 2,7

|

1,35

|

2,56

|

0,53

|

| 4

|

К4

|

4ПБ+СВ

|

2Ф+2П

|

| 4,05

|

6,75

|

13,64

|

18,38

|

24,72

|

37,56

|

| 2,7

|

1,35

|

4,74

|

0,8

|

12,84

|

2,06

|

| 5

|

5ПБ

|

| 16,73

|

19,29

|

| 2,56

|

0,53

|

| 6

|

6ПБ+СВ

|

3Ф+3П

|

2СП

|

| 19,18

|

23,92

|

39,62

|

52,46

|

54,94

|

70,69

|

| 4,74

|

0,8

|

12,84

|

2,06

|

15,75

|

0,45

|

| 7

|

3СП

|

| 54,52

|

74,21

|

| 19,69

|

| 8

|

4СП

|

| 71,14

|

86,89

|

| 15,75

|

0,45

|

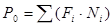

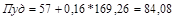

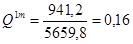

Сравнение монтажных кранов (монтажных комплексов) для определения наиболее эффективного производим по следующим технико-экономическим параметрам:

По приведённым затратам на 1 тонну смонтированных конструкций (при равенстве показателей выполняется сравнение удельной себестоимости)

По удельной себестоимости монтажа 1 тонны конструкций (при равенстве показателей сравнение выполняется по удельной трудоёмкости)

По удельной трудоёмкости монтажа 1 тонны конструкций

При этом приведение экономических показателей к сопоставимым ценам 1998г. выполняется через умножение данных на коэффициент приведения = 20 (если данные с 1982-1990г) и коэффициент приведения = 10,5 (если данные 1991г. и позднее).

Расчёт данных показателей для каждого из принятых вариантов

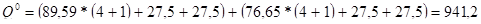

Определение общего веса всех монтируемых конструкций одноэтажного промышленного здания:

где: где:

Ро

- общий вес всех монтируемых конструкций

Рi

- вес одной конструкции одного типа

Ni

- количество конструкций одного типа

Определение общей продолжительности работы крана на объекте.

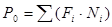

; ;  ; ;  ; где: ; где:

- общая продолжительность нахождения крана на объекте в сменах - общая продолжительность нахождения крана на объекте в сменах

- общая продолжительность работы крана на объекте в сменах - общая продолжительность работы крана на объекте в сменах

- общая продолжительность работ по монтажу, демонтажу, пробному пуску и обслуживания крана на объекте в сменах - общая продолжительность работ по монтажу, демонтажу, пробному пуску и обслуживания крана на объекте в сменах

- продолжительность монтажа крана данного типа - продолжительность монтажа крана данного типа

- продолжительность демонтажа крана данного типа - продолжительность демонтажа крана данного типа

- продолжительность пробного пуска крана данного типа - продолжительность пробного пуска крана данного типа

А1

- количество смен работы крана в сутки

А2

- количество смен при обслуживании, монтаже и демонтаже крана в сутки

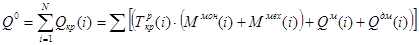

Определение трудоёмкости монтажных работ

где:

- общая трудоёмкость монтажных работ на объекте по рассматриваемому варианту z - общая трудоёмкость монтажных работ на объекте по рассматриваемому варианту z

i- номер крана

N- количество кранов принимающих участие в монтаже конструкций по рассматриваемому варианту

Qкр

(i) - трудоёмкость монтажных работ выполняемая на объекте краном (i) и монтажниками работающими с ним

-общая продолжительность работы крана на объекте в ед. времени -общая продолжительность работы крана на объекте в ед. времени

Ммон

(i) - количество монтажников работающих с краном i

Ммех

(i) - количество человек занятых управлением краном i

Qм

(i) - трудоёмкость монтажа крана i

Qдм

(i) - трудоёмкость демонтажа крана i

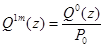

Определение трудоёмкости монтажа 1тонны конструкции.

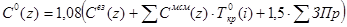

Определение себестоимости монтажных работ при возведении одноэтажного промышленного здания

где:

С0

(z) - себестоимость затрат на монтажные работы по варианту z

Сез

(z) - стоимость единовременных затрат по доставке, монтажу и демонтажу кранов при организации монтажных работ по варианту z, умноженная на коэффициент приведения цен к 1998г.

Смсм

(i) - себестоимость машино-смены крана i, умноженная на коэффициент приведения цен к 1998г.

ЗПр - заработная плата рабочих не занятых управлением машинами при возведении одноэтажного промышленного здания рассчитывается по данным калькуляции заработной платы, умноженным на коэффициент приведения к ценам 1998г.

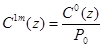

Определение себестоимости монтажа 1тонны конструкций

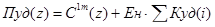

Определение удельных приведённых затрат монтажа 1тонны конструкций

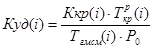

; ;  ; ;

где:

Ккр (i) - инвентарно-расчетная стоимость крана

Ен - коэффициент экономической эффективности (равен 0,16)

Тгмсм

- нормативное количество машино-смен работы крана в году

Вариант, имеющий наименьшие значения показателей принимается к реализации.

Определение общего веса всех монтируемых конструкций одноэтажного промышленного здания:

=5659,8т. =5659,8т.

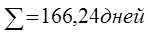

10.1. Для 1_го крана СКГ-63/10

0

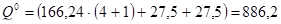

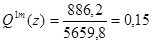

Определение общей продолжительности работы крана на объекте.

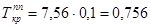

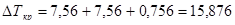

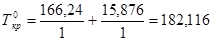

=166,24 смен =166,24 смен = = =7,56 сменА1

=1А2

=1 =7,56 сменА1

=1А2

=1

; ;  ; ;

смены; смены;

Определение трудоёмкости монтажных работ

N=1 =166,24Ммон

=4Ммех

=1 =166,24Ммон

=4Ммех

=1

Qдм

=Qм

=27,5 ч/смен

Определение трудоёмкости монтажа 1тонны конструкции

чел/смен чел/смен

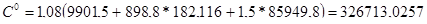

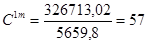

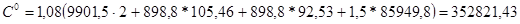

Определение себестоимости монтажных работ при возведении одноэтажного промышленного здания

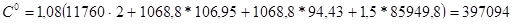

Сез

=943*10,5=9901,5 руб. Смсм

=44,94*20=898,8 руб. /смену

ЗПр=4297,49*20=85949,8руб.

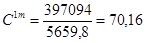

руб. руб.

Определение себестоимости монтажа 1тонны конструкций

руб. руб.

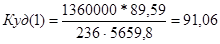

Определение удельных приведённых затрат монтажа 1тонны конструкций

Ккр=68000*20=1360000 руб. Ен=0,16 Тгмсм

=236 смен.

; ;  руб. руб.

10.2. Для 2_х кранов СКГ-63/10

0

Определение общей продолжительности работы крана на объекте.

(1) =89,59 смен (1) =89,59 смен (2) =76,65 смен (2) =76,65 смен  = = =7,56 сменА1

=А2

=1 =7,56 сменА1

=А2

=1

; ;  ; ;

смены смены

смены смены

Определение трудоёмкости монтажных работ

N=2 (1) =83,05 смен (1) =83,05 смен (2) =64,68 смен (2) =64,68 смен

Ммон

(1) = Ммон

(2) =4Ммех

(1) = Ммех

(1) =1

Qм

(1) = Qм

(2) = Qдм

(1) = Qдм

(2) =27,5чел/смен

Определение трудоёмкости монтажа 1тонны конструкции

чел/смен чел/смен

Определение себестоимости монтажных работ при возведении одноэтажного промышленного здания

Сез

(1) = Сез

(2) =943*10,5=9901,5 руб. ЗПр=4297,49*20=85949,8руб.

Смсм

(1) = Смсм

(2) =44,94*20=898,8 руб. /смену

руб. руб.

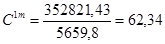

Определение себестоимости монтажа 1тонны конструкций

руб. руб.

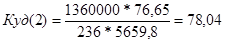

Определение удельных приведённых затрат монтажа 1тонны конструкций

Ккр (1) = Ккр (2) =68000*20=1360000Ен=0,16

Тгмсм

(1) = Тгмсм

(2) =236,  ; ;   руб. руб.

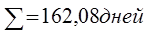

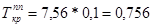

Определение общей продолжительности работы крана на объекте.

=162,08 смен =162,08 смен = = =9.34 сменА1

=1А2

=1 =9.34 сменА1

=1А2

=1

; ;  ; ;

смены; смены;

Определение трудоёмкости монтажных работ

N=1 =143,04Ммон

=4Ммех

=1 =143,04Ммон

=4Ммех

=1

Qдм

=Qм

=34,76 ч/смен

Определение трудоёмкости монтажа 1тонны конструкции

чел/смен чел/смен

Определение себестоимости монтажных работ при возведении одноэтажного промышленного здания

Сез

=1120*10,5=11760,0 руб. Смсм

=53,44*20=1068,8 руб. /смену

ЗПр=4297,49*20=85949,8руб.

руб. руб.

Определение себестоимости монтажа 1тонны конструкций

руб. руб.

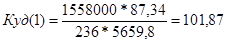

Определение удельных приведённых затрат монтажа 1тонны конструкций

Ккр=77900*20=1558000 руб. Ен=0,16 Тгмсм

=236 смен.

; ;  руб. руб.

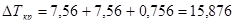

Определение общей продолжительности работы крана на объекте.

(1) =87,34 смен (1) =87,34 смен (2) =74,74 смен (2) =74,74 смен  = = =9.34 сменА1

=А2

=1 =9.34 сменА1

=А2

=1

; ;  ; ;

смены смены

смены смены

Определение трудоёмкости монтажных работ

N=2 (1) =87,34 смен (1) =87,34 смен (2) =74,74 смен (2) =74,74 смен

Ммон

(1) = Ммон

(2) =4Ммех

(1) = Ммех

(1) =1

Qм

(1) = Qм

(2) = Qдм

(1) = Qдм

(2) =34,76чел/смен

Определение трудоёмкости монтажа 1тонны конструкции

чел/смен чел/смен

Определение себестоимости монтажных работ при возведении одноэтажного промышленного здания

Сез

(1) = Сез

(2) =1120*10,5=11760 руб. ЗПр=4297,49*20=85949,8руб.

Смсм

(1) = Смсм

(2) =53,44*20=1068,8 руб. /смену

руб. руб.

Определение себестоимости монтажа 1тонны конструкций

руб. руб.

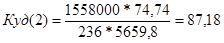

Определение удельных приведённых затрат монтажа 1тонны конструкций

Ккр (1) = Ккр (2) =77900*20=1558000Ен=0,16

Тгмсм

(1) = Тгмсм

(2) =236

; ;

руб. руб.

| №

п-п

|

Наименование показателей

|

Ед. изм.

|

Варианты

|

| СКГ-63/100

|

2´СКГ-63/100

|

КГ-100.1

|

2´КГ-100.1

|

| 1

|

Продолжительность монтажных работ

|

Смен

|

166,24

|

89,59

|

162,08

|

87,34

|

| 2

|

Трудоёмкость

монтажа 1т.

|

Чел/смен

|

0,15

|

0,16

|

0,16

|

0,17

|

| 3

|

Себестоимость монтажа 1т.

|

Руб.

|

57

|

62,34

|

63,9

|

70,16

|

| 4

|

Удельные приведённые затраты

|

Руб.

|

84,08

|

89,40

|

94,1

|

100,41

|

Вариант, имеющий наименьшие значения показателей принимается к реализации.

К реализации принимается использование для монтажа двух кранов марки СКГ-63/100

11. Фо

рмирование и расчет почасового графика монтажа строительных конструкций одноэтажного промышленного здания

Рассмотрим два варианта по доставке и монтажу конструкций

Вариант №1

Конструкции перевозятся с завода ЖБИ на стройку с использованием грузовых машин с неотцепляемыми прицепами.

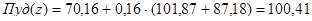

Вычисляем время цикла машины по формуле:

, ,

Где ТЦ1

-время цикла одной машины с неотцепляемым кузовом

ТПОГР

- время погрузки всех конструкций в кузов машины на заводе

Lгр

- расстояние перемещения машины с грузом от завода ЖБИ до стройплощадки

VГР

- средняя скорость движения машины с грузом от завода ЖБИ до стройплощадки

Lпор

- расстояние перемещения конструкции машиной со стройплощадки до завода ЖБИ

VПОР

- средняя скорость движения порожней машины от стройплощадки до завода ЖБИ

ТМАНЕВР

- время маневров на стройплощадке (5 мин)

- время монтажа одной из привезенных этим рейсом конструкций - время монтажа одной из привезенных этим рейсом конструкций

NK

- количество конструкций доставленных под монтаж данным рейсом

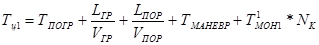

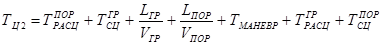

Конструкции перевозятся с завода ЖБИ на стройку с использованием седельных тягочей с отцепляемыми прицепами.

Время цикла одной машины рассчитывается по формуле:

Тц2

- время цикла одного седельного тягача со сменными прицепами

время расцепки седельного тягача и порожнего прицепа на заводе (4 мин) время расцепки седельного тягача и порожнего прицепа на заводе (4 мин)

время сцепки седельного тягача и груженного прицепа на заводе (5 мин) время сцепки седельного тягача и груженного прицепа на заводе (5 мин)

Lгр

- расстояние перемещения тягача с груженным прицепом от завода ЖБИ до стройплощадки

Vгр

- средняя скорость движения тягача с груженным прицепом от завода ЖБИ до стройплощадки

Lпор

- расстояние перемещения тягача с порожним прицепом от стройплощадки до завода ЖБИ

Vпор

- расстояние перемещения

Средняя скорость движения тягача с порожним прицепом от стройплощадки до завода ЖБИ (50 км/час)

время расцепки седельного тягача и груженного прицепа на стройплощадке (3 мин) время расцепки седельного тягача и груженного прицепа на стройплощадке (3 мин)

время сцепки седельного тягача и порожного прицепа на стройплощадке (5 мин) время сцепки седельного тягача и порожного прицепа на стройплощадке (5 мин)

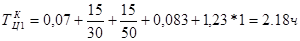

Вычисляем ТЦ1

Колонны:

Подкрановые балки

Фермы

Плиты покрытия

Стеновые панели

Необходимое количество машин рассчитывается по формуле

| Наименование машин

|

Марка тягача

|

Грузоподъемность, т

|

К-во, на машине

|

Марка полуприцепа

|

Кол-во

|

| 1. Колонновоз

|

КАМАЗ-5410

|

14

|

2

|

УПЛ 1412

|

2

|

| 2. Балковоз

|

КАМАЗ-5410

|

14

|

1

|

УПЛ 1412

|

2

|

| 3. Фермовоз

|

МАЗ-504А

|

11,77

|

1

|

УПФ 1218

|

1

|

| 4. Плитовоз

|

ЗИЛ-130В1

|

9

|

1

|

УПЛ 0906

|

2

|

| 5. Панелевоз

|

ЗИЛ-130В1

|

6,5

|

5

|

УПП 0907

|

1

|

Вычисление ТЦ2

Необходимое количество машин вычисляется по формуле

Необходимое количество прицепов:

| Наименование машины

|

Марка тягача

|

Грузоподъемность

|

Количество на машине

|

Марка прицепа

|

Количество машин

|

Количество прицепов

|

| 1. Колоновоз

|

КАМАЗ-5410

|

14

|

2

|

ПНТ-8

|

1

|

3

|

| 2. Балковоз

|

МАЗ-504А

|

12

|

2

|

УПР-1212

|

1

|

3

|

| 3. Фермовоз

|

МАЗ-504А

|

11,77

|

1

|

УПФ-1218

|

1

|

3

|

| 4. Плитовоз

|

ЗИЛ-130В1

|

9

|

5

|

УПЛ-0906

|

1

|

3

|

| 5. Панелевоз

|

КАМАЗ-5410

|

14

|

2

|

ПП-1307

|

1

|

3

|

Составим почасовой график доставки и монтажа конструкций по второй схеме с использованием седельных тягачей с отцепными прицепами

| Дни

|

Смена

|

Номер рейса

|

Номер и тип автомашины

|

Время перевозки

|

Число элементов перевозимых за рейс

|

Марка конструкции

|

Время монтажа

|

Продолжительность

|

| Прибытие на завод

|

Выезд с завода

|

Прибытие на площадку

|

Выезд с площадки

|

Начало

|

Конец

|

Монтажа

|

Стоянки под разгрузку

|

Цикла машины

|

| 1

|

1

|

1

|

1-1

|

7-30

|

7-39

|

8-05

|

8-13

|

1

|

ПП

|

8-13

|

8-47

|

0,57

|

0,08

|

0,9

|

| 2

|

1-2

|

8-04

|

8-13

|

8-39

|

8-47

|

1

|

ПП

|

8-47

|

9-21

|

0,57

|

0,08

|

0,9

|

| 3

|

1-3

|

8-38

|

8-47

|

9-13

|

9-21

|

1

|

ПП

|

9-21

|

9-55

|

0,57

|

0,08

|

0,9

|

| 4

|

1-1

|

9-12

|

9-21

|

9-47

|

9-55

|

1

|

ПП

|

9-55

|

10-29

|

0,57

|

0.08

|

0,9

|

| №

|

Наименование технологического процесса

|

Ед. изм

|

Объем работ

|

Наименование материала

|

Норма расхода на ед. изм

|

Количество материала

|

| 1

|

Установка колонн прямоугольного сечения в стаканы фундамента при глубине заделки до 0,7 м и массе колонн от 0,1 до 10 т

|

100 шт

|

0,72

|

Бетон (м3

)

Клинья (м3

)

|

10,61

0,32

|

7,65

0,23

|

| 2

|

Укладка подкрановых балок

|

100 шт

|

0,9

|

Электроды (кг)

|

212.00

|

190,8

|

| 3

|

Установка стропильных ферм пролетом 24 м при длине плит покрытия 12м

|

100 шт

|

0,54

|

Электроды (кг)

|

90.00

|

48,6

|

| 4

|

Укладка плит покрытия длиной до 12 м и площадью до 36 м2

|

100 шт

|

3,6

|

Бетон (м3

)

Электроды (кг)

|

6.56

19

|

23,62

68,4

|

| 5

|

Установка панелей наружных стен длиной до 7 м и площадью до 10 м2

|

100 шт

|

4,86

|

Цементный раствор (м3

)

Электроды (кг)

|

2.69

56

|

13,07

272,16

|

| 6

|

Установка вертикальной связи

|

1 т

|

208,8

|

Электроды (кг)

|

2.4

|

501.12

|

Сформируем общую матрицу потребности в материалах

| №

|

Наименование материала

|

Единица измерения

|

Количество

|

| 1.

|

Бетон

|

М3

|

31,27

|

| 2.

|

Клинья

|

М3

|

0,23

|

| 3.

|

Цементный раствор

|

М3

|

13,07

|

| 4.

|

электроды

|

кг

|

1081,08

|

Монтаж колонн