| 1.

Товарные и определяющие технологию свойства метанола, области применения в химической технологии.

Метанол представляет собой бесцветную жидкость (т. кип. 64,70

С, т. пл. - 97,80

С, плотность 0,79 г/см3

, теплота испарения 263 ккал/кг, критическая температура 2400

С) с запахом, подобным запаху этилового спирта. Он горюч, дает с воздухом взрывоопасные смеси (6 – 34,7 % объемн.) температура воспламенения его паров в воздухе 5350

С. Теплота растворения в воде при бесконечном разбавлении 64,4 ккал/кг. Смешивается во всех отношениях с водой, спиртами, бензолом, ацетоном и мнгими другими жидкостями, но не смешивается с алифатическими углеводородами С некоторыми органическими жидкостями (например, с ацетоном, бензолом, дихлорэтаном) образует азеотропные смеси.

Метанол представляет собой большую опасность из-за своей высокой токсичности. Является сильным нервным и сосудистым ядом кумулятивного действия; обладает также слабым наркотическим действием. Предельно допустимая концентрация паров метилового спирта в воздухе производственных помещений 50 мг/м3

.

В химической промышленности метанол применяется в качестве полупродукта для многих промышленных синтезов. В наибольших количествах метанол используется для получения формальдегида, а также в качестве метилирующего агента в производстве таких важных продуктов, как диметилтерефталат, метилметакрилат, некоторые пестициды.

В нефтеперерабатывающей промышленности метиловый спирт служит селективным растворителем для очистки бензинов от меркаптанов и азеотропным реагентом при выделении толуола ректификацией. В смеси с этиленгликолем метиловый спирт применяется для экстракции толуола из бензинов.

Также метанол применяется для производства карбамидных смол, уксусной кислоты, синтетических каучуков, поливинилового спирта и ацеталей, антифризов, денатурирующих добавок. Значительно возрос интерес к метанолу как к важному и экономически эффективному сырью для получения водорода и синтез-газа, которые широко применяют в металлургии, в производстве аммиака. Существенно расширяется использование метанола для очистки сточных вод от вредных соединений азота, для производства кормового белка. В последнее время предполагается, что метанол найдет широкое применение в качестве источника энергии, газового топлива для тепловых электростанций моторного топлива и как компонент автомобильных бензинов. Благодаря добавке метанола улучшаются антиденотационные свойства бензинов, повышается КПД двигателя и уменьшается содержание вредных веществ в выхлопных газах.

Реклама

2. Сырьевые источники получения метанола. Перспективы использования различных видов сырья.

Раньше метанол получали сухой перегонкой древесины (древесный спирт), но этот метод полностью вытеснен синтезом из окиси углерода и водорода, который осуществлен в крупных масштабах во всех передовых странах. Твердое топливо сохраняет в качестве сырья определенное значение. Разработка процесса газификации угля с целью получения синтез-газа, содержащего Н2

, СО2

, СО, может изменить структуру сырьевой базы производства метанола и таким образом неудобный для транспортирования уголь будет превращен в удобный для хранения, транспортирования и использования метанол. Перспективным способом получения метанолы является неполное окисления метана и его гомологов.

3.

Современные промышленные способы получения метанола.

а) Синтез метанола из оксида углерода и водорода осуществляют чаще всего на промышленных установках при 20 – 35 МПа, 370 – 4200

С и объемной скорости

10 000 – 35 000 ч-1

(время контакта 10 – 40 с). В этих условиях фактическая степень конверсии составляет 10 – 20 %. Более высокой температуре соответствуют более высокие давление и объемная скорость.

В последнее время с целью снижения энергетических затрат разработаны и реализованы в промышленности способы синтеза метанола при более низких давлениях (5 – 10 МПа) и температуре (300 – 3500

С). Этого удалось достичь путем применения новых, более активных гетерогенных катализаторов и улучшения очистки синтез-газа от сернистых соединений, дезактивирующих эти катализаторы.

б) Из метана метиловый спирт получают при высоком давлении и большом избытке метана в газовой смеси. Для того, чтобы основным продуктом окисления метана был метанол, необходимо давление 106 атм. и темпреатура реакции 3400

С. В этих условиях и соотношении метан : кислород = 9 : 1 степень окисления метана составляет 22 %, причем 17 % прореагировавшего метана превращается в спирт, 0,75 % - в формальдегид, а остальное количество полностью окисляется до двуокиси углерода и воды.

Гомологи метана окисляются легче, но при окислении их образуется много побочных продуктов, что затрудняет их разделение.

Реклама

Таким образом, наиболее удобным и экономичным является способ получения метанола из окиси углерода и водорода.

4.

Физико-химические свойства системы, положенной в основу процесса получения метанола из синтез-газа.

Синтез метанола основан на обратимых реакциях, описываемых уравнениями:

СО + 2Н2

↔ СН3

ОН + 90,8 кДж (1)

СО2

+ 3Н2

↔ СН3

ОН + 49,6 кДж (2)

Эти реакции экзотермичны и протекают с уменьшением объема. Из этого следует, что для достижения максимальных значений выхода метанола и степени превращения синтез-газа необходимо проведение процесса при низких температурах и высоких давлениях.

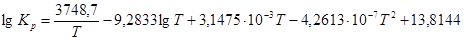

Константа уравнения (1) может быть вычислена по уравнению:

В табл. 1 приведены значения констант равновесия реакции (1) при различных давлениях и температурах:

| Константа равновесия К

|

Температура, 0

С

|

Мольная доля СН3

ОН,

|

| 1 атм

|

100 атм

|

300 атм

|

| 0,34

0,0011

0,000018

|

200

300

400

|

12·10-4

5·10-4

8· 10-6

|

0,95

0,66

0,07

|

0,98

0,85

0,33

|

Как видно, степень превращения смеси СО + 2Н2

в метанол (степень конверсии) увеличивается с повышением давления и уменьшается с повышением температуры. Однако для увеличения скорости реакции необходимо повышение температуры. При этом, выбирая оптимальный температурный режим, необходимо учитывать образование побочных соединений: метана, высших спиртов, кислот, альдегидов, кетонов и эфиров. Эти реакции обусловливают бесполезный расход синтез-газа и удорожают очистку метанола.

Оптимальный интервал температур, соответствующих наибольшему выходу продукта, определяется активностью катализатора, объемной скоростью газовой смеси и давлением. Процессы низкого давления (5 – 10 МПа) на медьсодержащих катализаторах осуществляют при температуре 220 – 2800

С. Для цинк-хромового катализатора характерны более высокие давление (20 – 30 МПа) и температуры (350 – 4000

С). В промышленных синтезах высокого давления повышение давления ограничено величиной 40 МПа, так как выше этого значения ускоряются побочные реакции и, кроме того, увеличение затрат на компрессию газа ухудшают экономические показатели процесса. В синтезах низкого давления повышение давления ограничено термической стабильностью медных катализаторов.

5.

Промышленный синтез метилового спирта включает три основные стадии:

1) получение смеси окиси углерода и водорода (синтез-газ);

2) получение метилового спирта-сырца;

3) выделение и очистка метилового спирта.

Рассмотрим технологическую схему производства метанола при низком давлении.

Природный газ сжимается турбокомпрессором 1 до давления 3 МПа, подогревается в подогревателе 2 за счет сжигания в межтрубном пространстве природного газа и направляется на сероочистку в аппараты 3 и 4, где последовательно осуществляется каталитическое гидрирование органических соединений серы и поглощение образующегося сероводорода адсорбентом на основе оксида цинка. После этого газ смешивается с водяным паром и диоксидом углерода в соотношении СН4

: Н2

О : СО2

= 1 : 3,3 : 0,24. Смесь направляется в трубчатый конвектор 5, где на никелевом катализаторе происходит паро-углекислотная конверсия при 850 – 8700

С. Теплоту, необходимую для конверсии, получают в результате сжигания природного газа в специальных горелках. Конвертированный газ поступает в котел-утилизатор 6, где охлаждается до 280 – 2900

С. Затем теплоту газа используют в теплообменнике 7 для подогрева питательной воды, направляемой в котел-утилизатор. Пройдя воздушный холодильник 8 и сепаратор 9, газ охлаждается до 35 – 400

С. Охлажденный конвертированный газ сжимают до 5 МПа в компрессоре 10, смешивают с циркуляционным газом и подают в теплообменники 11, 12, где он нагревается до температуры 220 – 2300

С. Нагретая газовая смесь поступает в колонну синтеза 13, температурный режим в которой регулируют с помощью холодных байпасов. Теплоту реакционной смеси используют в теплообменниках 11, 12 для подогрева поступающего в колонну газа. Далее газовая смесь охлаждается в холодильнике-конденсаторе 14, сконденсировавшийся метанол-сырец отделяется в сепараторе 15 и поступает в сборник 16. Циркуляционный газ возвращают на синтез, продувочные и танковые газы передают на сжигание в трубчатую печь.

Вследствие снижения температуры синтеза при низком давлении процесс осуществляется в условиях, близких к равновесию, что позволяет увеличить производительность агрегата.

Конструкция и изготовление реакторов для проведения процесса при низком давлении проще благодаря более мягким условиям синтеза. При этом применяют реакторы как шахтные, так и трубчатые. В реакторах для синтеза при низком давлении особое внимание уделяется теплосъему, так как медьсодержащие катализаторы чувствительны к колебаниям температуры. В шахтных реакторах температурный режим регулируют с помощъю байпасов, холодный газ вводят через специальные распределительные устройства. В трубчатых реакторах катализатор находится в трубках, охлаждаемых кипящей водой. Температуру катализатора поддерживают постоянной по всей длине реактора с помощью регуляторов давления, причем перегревы катализатора практически исключены. Выгрузка отработанноготкатализатора протекает тоже достаточно просто – путем снятия колосниковых решеток. Диаметр реакторов достигает 6 м при длине 8 – 16 м.

6.

Расчет материального баланса процесса получения метанола, интенсивности работы катализатора, часовой производительности установки (вариант 1.1).

В результате процесса происходят следующие процессы:

1) СО + 2Н2

= СН3

ОН + Q

2) СО + 3Н2

= СН4

+ Н2

О

3) 2СО + 2Н2

= СН4

+ СО2

4) 2СО = СО2

+ С

5) СО + Н2

= НСНО

6) 2СН3

ОН = (СН3

)2

О + Н2

О

7) СН3

ОН + Н2

= СН4

+ Н2

О

Данные для расчета:

1. Рабочий объем катализатора – 24 м3

.

2. Расход окиси углерода и метанола на побочные продукты:

СО СН3

О

Реакция 2 – 3,8 Реакция 6 – 1,9

Реакция 3 – 4,1 Реакция 7 – 0,5

Реакция 4 – 2,5

Реакция 5 – 0,7

Температура Т = 643 К

Давление Р = 36,5 МПа

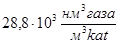

Объемная скорость

Мольное соотношение Н2

: СО = 6,2 : 1

3. База для расчета – 1 час работы установки.

Решение:

1. Рассчитаем объем синтез-газа, подаваемый за 1 час в реактор.

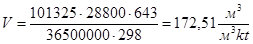

Пересчитаем объем газа из нормальных условий в условия реактора:

где р, V, Т – соответственно давление, объем при данной температуре,

р0

, V0

– давление и объем при нормальных условиях.

Отсюда

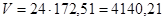

Тогда учитывая объем катализатора, объем синтез-газа будет равен:

м3

/ч м3

/ч

2. Зная мольные отношения, определим массы Н2

и СО2

, подаваемые в реактор за 1 час.

Зная, что при нормальных условиях 1 моль любого газа занимает объем 22,4 л (0, 224 м3

), определим количество молей водорода и оксида углерода:

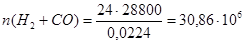

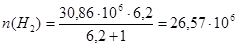

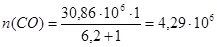

моль моль

Тогда количества молей газов составят:

моль/ч моль/ч

моль/ч моль/ч

Массовый расход водорода составит

26,57 · 106

· 2 = 53,14 · 106

г/ч = 53,14 · 103

кг/ч 26,57 · 106

· 2 = 53,14 · 106

г/ч = 53,14 · 103

кг/ч

4,29 · 106

· 28 = 120 · 106

г/ч = 120 · 103

кг/ч 4,29 · 106

· 28 = 120 · 106

г/ч = 120 · 103

кг/ч

3. Расход окиси углерода на побочные и прямую реакции составит:

На реакцию 2 m (СО) = 120000 · 0,038 = 4560 кг/ч

На реакцию 3 m (СО) = 120000 · 0,041 = 4920 кг/ч

На реакцию 4 m (СО) = 120000 · 0,025 = 3000 кг/ч

На реакцию 5 m (СО) = 120000 · 0,007 = 840 кг/ч

Тогда на прямую реакцию будет израсходовано СО:

m (СО) = 120000 - 4560 – 4920 – 3000 – 840 = 106 680 кг/ч

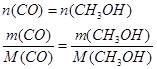

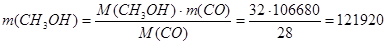

4. Рассчитаем массу метанола исходя из уравнения реакции (1):

кг/ч кг/ч

5. Рассчитаем массу метанола, реагирующего по побочным реакциям и метанола, полученного в виде продукта:

На реакцию 6 m(СН3

ОН) = 121 920 · 0,019 = 2316,5 кг/ч

На реакцию 7 m(СН3

ОН) = 121 920 · 0,005 = 609,6 кг/ч

Тогда в качестве продукта будет получено метанола:

m(СН3

ОН) = 121920 – 2316,5 - 609,6 = 118993,9 кг/ч

6.Проведем балансовые расчеты по основной и побочным реакциям:

Реакция 1:

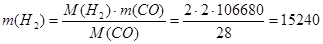

Расход водорода составит:

кг/ч кг/ч

Реакция 2:

Расход водорода составит:

977,1 кг/ч 977,1 кг/ч

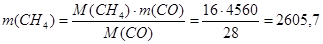

будет получено метана:

кг/ч кг/ч

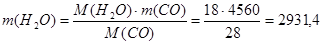

будет получено воды:

Реакция 3:

Расход водорода составит:

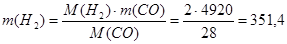

кг/ч кг/ч

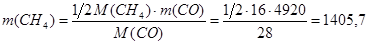

Будет получено метана:

кг/ч кг/ч

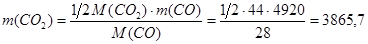

Будет получено диоксида углерода:

кг/ч кг/ч

Реакция 4:

Будет получено диоксида углерода:

кг/ч кг/ч

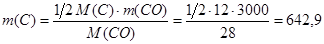

Будет получено углерода:

кг/ч кг/ч

Реакция 5:

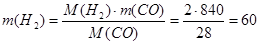

Израсходовано водорода:

кг/ч кг/ч

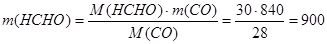

Будет получено формальдегида:

кг/ч кг/ч

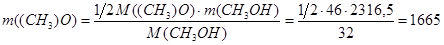

Реакция 6:

Будет получено диметилового эфира:

кг/ч кг/ч

Будет получено воды:

кг/ч кг/ч

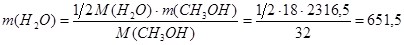

Реакция 7:

Будет израсходовано водорода:

кг/ч кг/ч

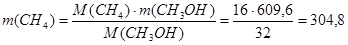

Будет получено метана:

кг/ кг/

Будет получено воды:

кг/ч кг/ч

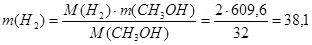

Масса непрореагировавшеговодорода составит:

m(Н2

) = 53 140 – 15 240 – 977,1 – 351,4 – 60 – 38,1 = 36 473,4 кг/ч

7. Результаты расчетов сведем в таблицу материального баланса:

| Компонент

|

Загрузка, кг/ч

|

Не вступило в реакцию, кг/ч

|

Продукты реакции, кг/ч

|

| СО

Н2

СН3

ОН

СН4

СО2

Н2

О

НСНО

С

(СН3

)2

О

|

120 000

53 140

|

36473,4

|

118 993,9

4316,2

6222,8

3925,8

900

642,9

1665

|

| Итого:

|

173140

|

36473,4

|

136666,6

|

Составим баланс по метанолу:

| Приход

|

кг/ч

|

т/сут

|

Расход

|

кг/ч

|

т/сут

|

| Синтез-газ,

в т. ч.

Н2

СО

|

53 140

120 000

|

1275,36

2880

|

СН3

ОН

(СН3

)2

О

Н2

О

СН4

СО2

НСНО

С

Н2

|

118 993,9

1 665

3 925,8

4 316,2

6 222,8

900

642,9

36473,4

|

2855,85

39,96

94,22

103,59

149,35

21,6

15,43

875,36

|

| ИТОГО

|

173 140

|

4155,36

|

ИТОГО

|

173 140

|

4155,36

|

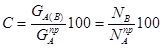

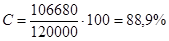

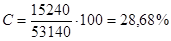

2) Селективность – доля (или процент) превращенного сырья, израсходованная на образование целевого продукта:

Так как в реактор поступает 120 000 кг/ч оксида углерода, а на образование метанола израсходуется 106 680 кг/ч СО, то селективность процесса составит:

Так как расход водорода на основную реакцию составит 15 240 кг/ч, то селективность по водороду составит:

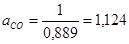

3) Расходный коэффициент - расход сырья на получение одной тонны целевого продукта. Расходный коэффициент с учетом селективности рассчитывается по уравнению:

Таким образом, расходный коэффициент оксида углерода на получение 1 тонны метанола составит:

т/т т/т

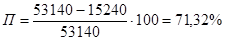

Суммарные потери водорода в % масс. на всех стадиях будет равна:

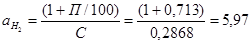

Расходный коэффициент по водороду с учетом потерь составит:

т/т т/т

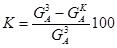

4) Конверсия исходного сырья – количество превращенного сырья, отнесенное к загрузке реактора, выраженное в процентах или долях единицы. Конверсия характеризует степень превращения сырья в целевые и побочные продукты и, в конечном счете, количество сырья, подлежащего рециркуляции. Конверсию определяем по формуле:

где  - количество компонента А в загрузке реактора, кг/ч - количество компонента А в загрузке реактора, кг/ч

- количество компонента А в продуктах реакции, кг/ч. - количество компонента А в продуктах реакции, кг/ч.

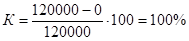

Конверсия по оксиду углерода СО составит:

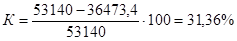

Конверсия по водороду составит:

|