| МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет Механический

Кафедра «Металлорежущие станки и системы»

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Металлообрабатывающее оборудование»

на тему:«Модернизация привода главного движения станка модели 6С12Ц с бесступенчатым изменением частоты вращения»

ПК.08.04.28.03.00.000

Выполнил

студент гр. МС 05-н Перекопский С. П

Консультант Молчанов А. Д

Нормоконтроллер Мирошниченко А. В.

ДОНЕЦК 2008г.

РЕФЕРАТ

Курсовой проект: 42 с., 9 табл., 11 рис., 8 источников, 2 приложения.

Объект исследования – привод главного движения с бесступенчатым регулированием частоты.

В курсовом проекте выбран электродвигатель постоянного тока с диапазоном частот, перекрывающим исходный диапазон, произведен кинематический расчет узла, расчеты мощности, крутящих моментов каждого вала. Произведены проверочные расчеты зубчатых передач, подшипников и проведен расчет наиболее нагруженного вала. Выбрана система смазки и смазочный материал деталей станка. Выбраны подшипники качения, а также выбраны и рассчитаны шлицевые соединения. Выполнены чертежи развертки привода главного движения, общего вида вертикально-фрезерного станка (прототипа), кинематическая схема.

СТАНОК, ВАЛ, ШПОНКА, ПОДШИПНИК, СИСТЕМА СМАЗКИ, ШПИНДЕЛЬ, ЗУБЧАТОЕ КОЛЕСО, УЗЕЛ, ШЛИЦЕВОЕ СОЕДИНЕНИЕ, ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА.

ЗАДАНИЕ

Цель: модернизация привода главного движения станка модели 6С12Ц с бесступенчатым изменением частоты вращения шпинделя.

Исходные данные:

Технические характеристики вертикально-фрезерного станка модели 6С12Ц.

В настоящее время наблюдается тенденция на повышение уровня автоматизации производственных процессов. В производство все более внедряется автоматизированное оборудование, работающее без непосредственного участия человека или значительно облегчающее труд рабочего. Это позволяет значительно сократить трудоемкость производственного процесса, снизить себестоимость выпускаемой продукции, увеличить производительность труда. Поэтому главная задача инженеров - разработка автоматизированного оборудования, расчет его основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство.

Реклама

Целью данного курсового проекта является модернизация привода главного движения станка модели 6С12Ц с бесступенчатым изменением частоты вращения шпинделя.

Модернизация главного привода включает в себя определение диапазона регулирования скоростей, построение кинематической схемы, определение требуемой эффективной мощности привода, проверочные расчеты зубчатых передач, валов и уточненный расчет на усталость самого нагруженного вала, выбор шпоночных и шлицевых соединений передающих крутящий момент, выбор подшипников опор валов, выбор системы смазки.

Станки вертикально-фрезерной подгруппы предназначены для обработки плоскостей, пазов различного профиля, фасонных деталей, а с применением делительных головок – зубчатых колес методом единичного деления и винтовых канавок. Обработка деталей производится торцовыми, пальцевыми, концевыми фрезами. Согласно заданию в качестве базового станка принимаю станок модели 6С12Ц. Станок используется в условиях единичного и серийного производства. Достаточная мощность привода и диапазон скоростей и подач позволяет вести обработку как быстрорежущими фрезами, так и фрезами, оснащенными пластинками из твердого сплава.

Главное движение на фрезерных станках – вращение фрезы, движение подачи – перемещение стола с заготовкой. Фреза закрепляется в шпинделе при помощи оправки, имеющей конический хвостовик с конусностью 7:24 и шомпола. Заготовка закрепляется на столе при помощи различных приспособлений.

Основные характеристики вертикально-фрезерных консольных станков:

- размеры стола, задаваемого его номером;

- наибольшее перемещение стола в вертикальном, горизонтальном и поперечном направлениях;

- пределы изменения частоты вращения шпинделя и подач.

Размеры заготовок и инструментов, подлежащих обработке на универсальных станках, определяют из экономических соображений, связывая их с одной из размерных характеристик станка. В таблице 1 приведены ориентировочные значения предельных размеров заготовок и инструмента, которые принимаются при проектировании универсальных станков.

Таблица 1 ‑ Рекомендуемые значения предельных размеров

| №п/п

|

ТИП СТАНКА

|

Диаметр заготовки или инструмента, мм

|

|

|

|

| 1

|

2

|

3

|

4

|

| 3

|

Вертикально-фрезерные со столом  , мм , мм

|

(0,6-0,8)

|

(0,1-0,2)

|

Ширина стола =320; =320;

=0,8*320=256мм =0,8*320=256мм

=0,2*320=64мм =0,2*320=64мм

Выбор предельных режимов резания, которые должны осуществляться на станке, рассчитывают при выполнении различных видов работ и на основе анализа полученных результатов.

Реклама

Глубину резания и подачи выбирают из нормативных документов [1] и в зависимости от работ, которые предполагается выполнять на станке. Как правило, расчет ведут по основной (ведущей) операции, для которой спроектирован станок. В нашем случае это фрезерование торцовой фрезой, при котором возникают наибольшие силы резания.

Выбор предельных скоростей резания для расчета характеристик универсальных станков производят при следующих условиях :

Для фрезерных станков наибольшую скорость резания  определяют при условии обработки: определяют при условии обработки:

- стальной заготовки с  =500 МПа фрезой наименьшего диаметра; =500 МПа фрезой наименьшего диаметра;

- материал режущей части ‑ пластинка из твердого сплава Т15К6.

- подача на зуб фрезы, стойкость, глубина резания и ширина фрезерования берутся минимальными.

При определении минимальной скорости резания  : :

- глубину резания, подачу на зуб, ширину фрезерования, диаметр фрезы и стойкость принимают максимальными;

- материал фрезы - быстрорежущая сталь; материал заготовки - легированная сталь с  = 750 МПа. = 750 МПа.

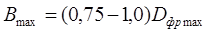

В качестве расчетной принимают ширину фрезерования:

, ,

, ,

где  , ,  - наибольшая и наименьшая ширина фрезерования; - наибольшая и наименьшая ширина фрезерования;

, ,  - наименьший и наибольший диаметр фрезы. - наименьший и наибольший диаметр фрезы.

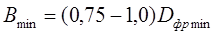

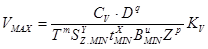

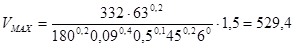

При фрезерной обработке, где материал режущей части фрезы твёрдый сплав, для наибольшей скорости резания Vmax

имеем:

, ,

где СV

=332, m=0,2, y=0,4, x=0,1, р=0, u=0,2, q=0,2 – коэффициент и показатели степени

tMIN

=0,5 мм – минимальная глубина резания.

SZM

IN

=0,06 мм/зуб – минимальная подача на зуб.

Т=180 минут – стойкость инструмента.

Кv

– произведение ряда коэффициентов.

Кv

=Кmv

Киv Киv

Кпv Кпv

Кmv

=Кг

- коэффициент, учитывающий качество обрабатываемого материла. - коэффициент, учитывающий качество обрабатываемого материла.

Киv

=1,0 – коэффициент, учитывающий качество материала инструмента.[1.стр.263]

Кпv

=1,0 – коэффициент, отражающий состояние поверхности заготовки.

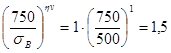

Таким образом:

Кv

=Кmv

Киv Киv

Кпv

=1,5 Кпv

=1,5 1 1 1,0=1,5. 1,0=1,5.

Z=6, DMIN

=63мм – параметры режущего инструмента

ВMIN

=0,75*60=45мм – ширина фрезерования

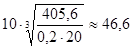

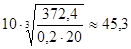

Рассчитываем скорость :

м/мин. м/мин.

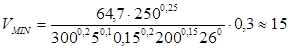

При фрезерной обработке, где материал режущей части фрезы быстрорежущая сталь, для наименьшей скорости резания Vmin

имеем:

, ,

где СV

=64,7, m=0,2, y=0,2, x=0,1, р=0, u=0,15, q=0,25 – коэффициент и показатели степени.

tMAX

=5 мм – максимальная глубина резания.

SZM

АХ

=0,15 мм/зуб – максимальная подача.

Т=300 минут – стойкость.

Кv

=Кmv

Киv Киv

Кпv

=1,0 Кпv

=1,0 0,3 0,3 1,0=0,3. 1,0=0,3.

Z=26, DM

АХ

=250мм – параметры режущего инструмента

ВM

АХ

=0,8 250=200мм – ширина фрезерования 250=200мм – ширина фрезерования

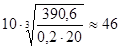

Рассчитываем скорость:

м/мин. м/мин.

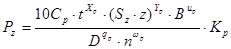

Проведём расчет составляющих сил резания по следующей формуле:

, ,

Для силы Рz

, при материале режущей части фрезы – быстрорежущая сталь, имеем:

t=5 мм – припуск.

Sz

=0,15 –подача, мм/зуб.

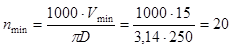

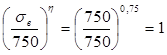

– минимальная частота вращения шпинделя, об/мин. – минимальная частота вращения шпинделя, об/мин.

Ср

=82,5, x=0,95, y=0,8, u=1,1, q=1,1, w=0

Кмр

=

Z=26, D=250мм – параметры режущего инструмента

В=200мм – ширина фрезерования

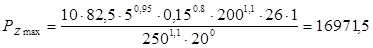

Рассчитываем составляющую Рz

:

Н. Н.

Для силы Рz

, при материале режущей части фрезы – Т15К6, имеем:

t=0,5 мм – припуск.

Sz

=0,06 –подача, мм/зуб.

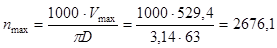

– максимальная частота вращения шпинделя, об/мин. – максимальная частота вращения шпинделя, об/мин.

Ср

=825, x=1, y=0,75, u=1,1, q=1,3, w=0,2

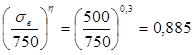

Кмр

=

Z=6, D=63мм – параметры режущего инструмента

В=45мм – ширина фрезерования

Рассчитываем составляющую Рz

:

Н. Н.

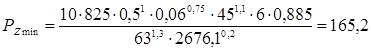

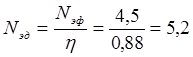

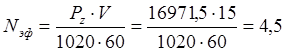

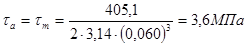

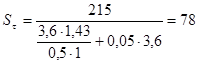

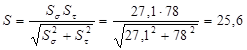

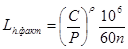

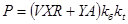

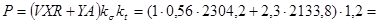

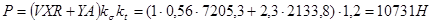

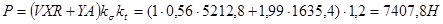

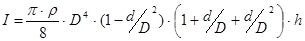

2.3 Предварительное определение мощности электродвигателя главного движения

Предварительное определение мощности электродвигателя главного движения определяется по формуле:

, кВт , кВт

где  - полезная мощность резания - полезная мощность резания

, кВт , кВт

где  - КПД цепи главного движения (для станков с вращательным главным движением - КПД цепи главного движения (для станков с вращательным главным движением  =0,7-0,85). =0,7-0,85).

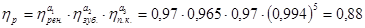

КПД цепи подачи приближенно определим по формуле:

, ,

где коэффициенты КПД для составных частей привода выбирается из таблицы 2.

Таблица 2 – Значения КПД передач и подшипников станков.

| Тип передачи или подшипника

|

КПД

|

Плоскоременная передача

|

0,98

|

| Зубчатая ременная передача

|

0,97

|

| Прямозубая цилиндрическая передача

|

0,99

|

| Непрямозубая цилиндрическая передача

|

0,965

|

| Коническая передача

|

0,97

|

Червячная передача ( -угол подъема винтовой линии червяка; -угол подъема винтовой линии червяка;  =5+6° - угол трения в передаче) =5+6° - угол трения в передаче)

|

|

| Подшипники качения

|

0,997

|

| |

Подшипники скольжения

|

0,98

|

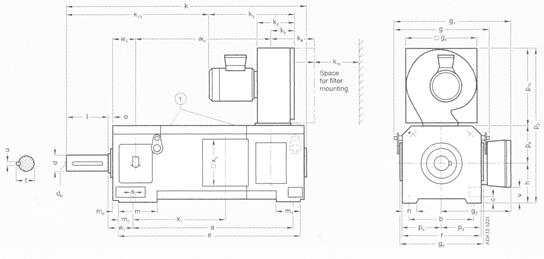

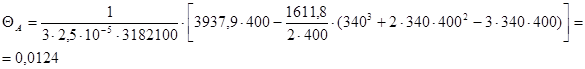

Рисунок 2 – Общий вид двигателя постоянного тока IGG5108.

Выбираю электродвигатель постоянного тока модели IGG5108.

Таблица 3 - Технические параметры и габаритные размеры электродвигателя

| Технические параметры электродвигателя

|

| Тип двигателя

|

Номинальная мощность

|

Ном. частота вращения

|

Макс. частота вращения

|

Выходной момент

|

| |

kW

|

мин-1

|

мин-1

|

Н*м

|

| IGG5108

|

5,5

|

1500

|

7000

|

35

|

Габаритные размеры двигателя

| Тип

двигателя

|

a

|

b

|

c

|

e

|

f

|

g

|

g2

|

g4

|

g7

|

g8

|

h

|

k

|

k3

|

k6

|

k7

|

k8

|

k9

|

k10

|

k13

|

| IGG5108

|

369

|

160

|

9

|

404

|

197

|

245

|

190

|

220

|

303

|

225

|

100

|

591

|

262

|

100

|

160

|

115

|

55

|

80

|

300

|

| m

|

m1

|

m2

|

m9

|

n

|

o

|

p2

|

p9

|

p10

|

s

|

v

|

w1

|

w5

|

w6

|

x1

|

x3

|

d

|

l

|

t

|

d6

|

u

|

| 60

|

60

|

18

|

44

|

40

|

1

|

446

|

99

|

247

|

12

|

39

|

63

|

50

|

396

|

231

|

122

|

28

|

60

|

31

|

M10

|

8

|

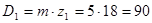

3 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА СТАНКА

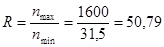

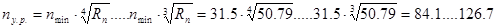

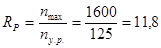

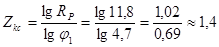

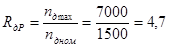

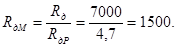

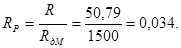

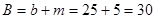

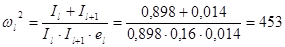

Определяем диапазон регулирования привода главного движения по формуле:

Определяем диапазон регулирования двигателя по формуле:

Определяем диапазон регулирования двигателя при постоянной мощности по формуле:

Определяем условную частоту вращения :

Принимаю

Определяем диапазон регулирования двигателя при постоянной мощности по формуле:

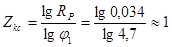

Для обеспечения бесступенчатого регулирования частоты вращения шпинделя при постоянной мощности знаменатель ряда передаточных отношений передач коробки скоростей φ1

принимаю равным RдР

. Требуемое число ступеней коробки скоростей:

. .

Определяем диапазон регулирования привода по формуле:

Определяем диапазон регулирования двигателя при постоянной мощности по формуле:

. .

Определяем диапазон регулирования двигателя при постоянном моменте по формуле:

Определяем диапазон регулирования шпинделя при постоянной мощности по формуле:

Для обеспечения бесступенчатого регулирования частоты вращения шпинделя при постоянной мощности знаменатель ряда передаточных отношений передач коробки скоростей φ1

принимаю равным RдР

. Требуемое число ступеней коробки скоростей:

. .

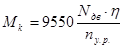

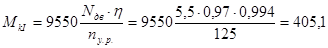

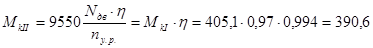

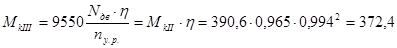

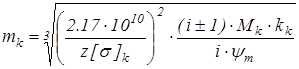

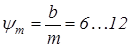

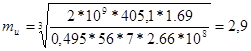

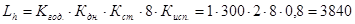

Расчетный крутящий момент на любом валу привода главного движения станка равен:

Н·м, Н·м,

где Nдв

– номинальная мощность главного электродвигателя, кВт;

η – КПД механизма от вала электродвигателя до рассматриваемого вала;

n – частота вращения вала на предельных режимах резания, мин-1

.

На первом валу:

Н·м, Н·м,

на втором валу

Н·м, Н·м,

на третьем валу

Н·м. Н·м.

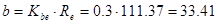

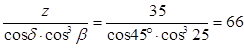

5.1.1 Проверочный расчет цилиндрической прямозубой передачи.

Цилиндрические колёса, входящие в состав данной коробки скоростей имеют окружную скорость меньше 16 м/с, следовательно, целесообразно применять прямозубые передачи, а для конической передачи используем косозубые колёса. Расчет модуля таких передач поводится по изгибным ( ) и контактным ( ) и контактным ( ) напряжениям, а затем большее значение приводится к стандартному. ) напряжениям, а затем большее значение приводится к стандартному.

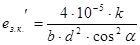

Для прямозубой цилиндрической передачи:

Исходные данные:

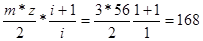

· количество зубьев шестерни составляет z=56,

· передаточное отношение равно i=1,

Расчетные формулы для стальных закаленных цилиндрических прямозубых зубчатых передач коробок скоростей и подач имеют вид:

, мм. , мм.

, мм. , мм.

где  - крутящий момент на валу шестерни (меньшего колеса) передачи в Нм; - крутящий момент на валу шестерни (меньшего колеса) передачи в Нм;

z - число зубьев шестерни;

i - передаточное число, равное отношению числа зубьев большего колеса к числу зубьев меньшего колеса ( ), независимо от того, понижающей передача или повышающая; ), независимо от того, понижающей передача или повышающая;

- знак плюс для подач наружного зацепления, минус внутреннего; - знак плюс для подач наружного зацепления, минус внутреннего;

- коэффициент формы зуба, - коэффициент формы зуба,  =0,495; =0,495;

b - рабочая ширина зубчатого венца колеса в мм;  =7; =7;

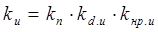

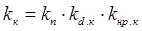

- коэффициенты, учитывающие увеличение нагрузки на передачу по сравнению с номинальной вследствие неравномерного характера процесса резания в работы привода; - коэффициенты, учитывающие увеличение нагрузки на передачу по сравнению с номинальной вследствие неравномерного характера процесса резания в работы привода;

где  ‑ коэффициент перегрузки. ‑ коэффициент перегрузки.

, , ‑ коэффициенты динамичности нагрузки, учитывающие дополнительные динамические нагрузки на зубья колес, возникающие при работе передачи вследствие погрешностей ее изготовления и монтажа, а также деформаций зубьев под нагрузкой; ведя окружная скорость передачи ‑ коэффициенты динамичности нагрузки, учитывающие дополнительные динамические нагрузки на зубья колес, возникающие при работе передачи вследствие погрешностей ее изготовления и монтажа, а также деформаций зубьев под нагрузкой; ведя окружная скорость передачи

1 м/с, то 1 м/с, то  = = =1; =1;

коэффициенты неравномерности распределения нагрузки по длине зуба; учитывают увеличение нагрузки на опасном участке контактной линии вследствие упругих деформации валов и подшипников и погрешностей изготовления сопряженных колес, ведущих к взаимному перекосу контактирующих зубьев; коэффициенты неравномерности распределения нагрузки по длине зуба; учитывают увеличение нагрузки на опасном участке контактной линии вследствие упругих деформации валов и подшипников и погрешностей изготовления сопряженных колес, ведущих к взаимному перекосу контактирующих зубьев;

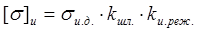

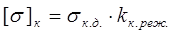

- допускаемое напряжение на изгиб и контактную прочность а - допускаемое напряжение на изгиб и контактную прочность а  определяются по формулам: определяются по формулам:

‑ длительные пределы выносливости зубьев при расчете на изгиб и контактную прочность в ‑ длительные пределы выносливости зубьев при расчете на изгиб и контактную прочность в  ; ;

‑ коэффициент, учитывающий влияние режима шлифования зубьев на величину допускаемого изгибного напряжения; ‑ коэффициент, учитывающий влияние режима шлифования зубьев на величину допускаемого изгибного напряжения;

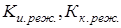

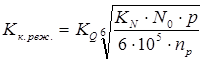

‑ коэффициенты переменности режима работы, учитывающие благоприятное влияние переменного режима работы универсального станка на величину допускаемого напряжения, когда через рассчитываемую передачу не всегда передается полная мощность, что позволяет повысить допускаемые напряжения по сравнению с длительными пределами выносливости; величина ‑ коэффициенты переменности режима работы, учитывающие благоприятное влияние переменного режима работы универсального станка на величину допускаемого напряжения, когда через рассчитываемую передачу не всегда передается полная мощность, что позволяет повысить допускаемые напряжения по сравнению с длительными пределами выносливости; величина  берется из табл., а берется из табл., а  рассчитывается по формуле: рассчитывается по формуле:

где  - расчетное (базовое) число циклов нагружения при испытании материала шестерни на усталостную прочность; - расчетное (базовое) число циклов нагружения при испытании материала шестерни на усталостную прочность;

- количество передач в группе, где находится рассматриваемая передача; - количество передач в группе, где находится рассматриваемая передача;

- расчетная частота вращения шестерни в мин-1

; - расчетная частота вращения шестерни в мин-1

;

‑ коэффициенты увеличения ‑ коэффициенты увеличения  и и  , зависящие от степени универсальности станка в расположения передачи ближе к входному или выходному валу привода; , зависящие от степени универсальности станка в расположения передачи ближе к входному или выходному валу привода;

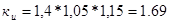

Определяем значения, необходимые для нахождения  . .

Учитывая отсутствие упругих и деформирующих элементов упругих муфт, резкий пуск и торможение и неравномерный характер процесса резания принимаем  =1,4. =1,4.

Предварительно принимаем модуль m=3

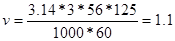

Определяем величину окружной скорости:

,м/с ,м/с

Определяем отношение по формуле:

Принимаем 7-й класс точности, тогда  =1,05 =1,05

Определяем величину отношения:

Учитывая, что шестерня расположена вблизи одной опоры и вал жесткий принимаем  =1,15. =1,15.

Определяем значение коэффициента  : :

В качестве материала зубчатого колеса примем сталь 40Х. Вид термообработки – объемная закалка.

Для расчета допускаемого напряжения определим следующие параметры:

· предел выносливости принимаем  =1,9*108

Н/м, =1,9*108

Н/м,

· коэффициент шлифования зуба принимаем  =1, =1,

· коэффициент универсальности станка принимаем для передачи расположенной ближе к входному валу  =1,4 =1,4

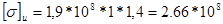

Определяем допускаемое изгибное напряжение:

Н/м2 Н/м2

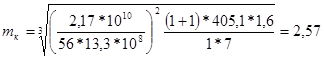

Рассчитываем модуль зубчатой передачи по изгибным напряжениям:

Для расчета модуля по контактным напряжениям определяем: коэффициент увеличения нагрузки, для этого находим значения его составляющих.

Учитывая отсутствие упругих и деформирующих элементов упругих муфт, резкий пуск и торможение и неравномерный характер процесса резания принимаем  =1,4. =1,4.

По сделанным ранее расчетам принимаем  =1,03. =1,03.

Аналогично принимаем  =1,1. =1,1.

Определяем значение коэффициента  : :

Для расчета допускаемого напряжения определим следующие параметры:

· предел выносливости принимаем  =9,5*108 =9,5*108

, ,

· коэффициент универсальности станка рассчитываем, для этого принимаем:

количество передач р=2,

базовое число циклов  =7*107

, =7*107

,

=1,2; =1,2;

=1,7. =1,7.

Рассчитываем:

Определяем допускаемые контактные напряжения:

Н/м2 Н/м2

Рассчитываем модуль зубчатой передачи по изгибным напряжениям:

Принимаем ближайший стандартный модуль m=3

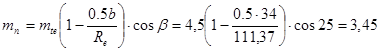

5.1.2 Проверочный расчет

косозубой конической передачи

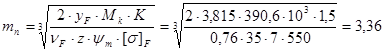

Исходные данные:

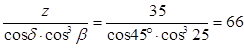

· количество зубьев шестерни составляет z=35,

· передаточное отношение равно i=1,

· угол наклона зуба - β = 25°,

· материал колеса - сталь 40Х, ТО – объёмная закалка.

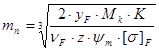

Расчетные формулы для стальных закаленных цилиндрических прямозубых зубчатых передач коробок скоростей и подач имеют вид:

где  - крутящий момент на валу шестерни (меньшего колеса) передачи в Нм; - крутящий момент на валу шестерни (меньшего колеса) передачи в Нм;

z - число зубьев шестерни;

i - передаточное число, равное отношению числа зубьев большего колеса к числу зубьев меньшего колеса ( ), независимо от того, понижающей передача или повышающая; ), независимо от того, понижающей передача или повышающая;

- коэффициент, учитывающий форму зуба и концентрацию напряжений, - коэффициент, учитывающий форму зуба и концентрацию напряжений,  выбирают в зависимости от эквивалентного числа зубьев zv

. выбирают в зависимости от эквивалентного числа зубьев zv

.

Zv

= . .

В зависимости от Zv

выбираю уF

=3,815;

Коэффициент нагрузки предварительно принимаю K =1,5;

Коэффициент ширины колеса  =7; =7;

Определяем допускаемое изгибное напряжение:

Н/м2

; Н/м2

;

- коэффициент, учитывающий изменение нагрузочной способности по изгибающим напряжениям конической передачи по сравнению с цилиндрической прямозубой, - коэффициент, учитывающий изменение нагрузочной способности по изгибающим напряжениям конической передачи по сравнению с цилиндрической прямозубой,  =0,65+0,11i=0,65+0,11=0,76 (при твердости HRC > 45). =0,65+0,11i=0,65+0,11=0,76 (при твердости HRC > 45).

Тогда

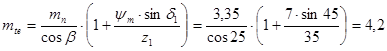

Определяем внешний круговой модуль  через средний модуль через средний модуль  : :

мм мм

Округляем полученное значение до стандартного, тогда  =4,5 мм. =4,5 мм.

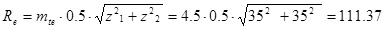

Определяем внешнее конусное расстояние:

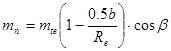

мм, тогда фактический средний модуль равен: мм, тогда фактический средний модуль равен:

где  , ,

мм, округляем до числа из стандартного ряда, и тогда мм, округляем до числа из стандартного ряда, и тогда  мм; мм;

мм. мм.

Определенное значение внешнего конусного расстояния сравниваем с подсчитанным по формуле, так как имеем косозубую передачу:

= = ≈77,2 мм ≈77,2 мм

где  - сумма зубьев колес пары; - сумма зубьев колес пары;

111,37>77,2 - условие  выполняется. выполняется.

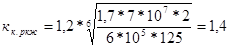

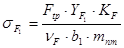

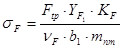

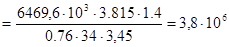

5.1.3 Проверочный расчет передач

Проверочный расчет конической передачи

Исходные данные:

mte

1,2

= 2,5, z1,2

= 35, 7-A, δ = 45°; β = 25°, сталь 40Х, ТО - закалка ТВЧ.

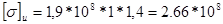

Проверочный расчет на изгибную прочность

, ,

где  Н, Н,

dm

=mmn

*z=3,45*35=120,75мм,

KF

= KFβ

· KFV

=1·1,4=1,4,

KH

= KHβ

· KHV

=1,05·1,2=1,26,

KFβ

=1+( KHβ

- 1)·1.5=1+(1-1)·1.5=1,

Zv

= . .

В зависимости от Zv

выбираю уF

=3,815. Тогда

МПа<[ МПа<[ ]=2,66·108

МПа – ]=2,66·108

МПа –

Условие изгибной прочности выполняется.

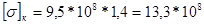

Проверочный расчет на контактные напряжения

МПа<[ МПа<[ ], ],

[ ]=13,3·108

МПа ]=13,3·108

МПа

Условие контактной прочности выполняется.

Прочностной расчет конической передачи проведен успешно.

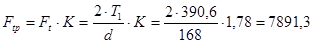

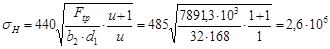

Проверочный расчет цилиндрической передачи

.

Исходные данные:

m1,2

= 3, z1,2

= 56, 7-A, сталь 40Х, ТО - закалка ТВЧ.

Проверочный расчет на изгибную прочность

, ,

где  ,Н, ,Н,

где K – коэффициент нагрузки,

K= Kβ

· KV

· Kα

Kβ

– коэффициент неравномерности распределения нагрузки по длине зуба, Kβ

= 1,3;

KV

– коэффициент динамичности нагрузки, KV

=1,22;

Kα

– коэффициент, учитывающий неравномерность распределения нагрузки между зубьями цилиндрических колес:

Kα

= 1+0,06(Пст

-5),

где Пст

– назначенная степень точности передачи, Пст

=7

Kα

= 1+0,06(7-5) = 1,12;

d=m*z=3*56=168 мм,

K= Kβ

· KV

· Kα

= 1,3·1,22·1,12=1,78

Н. Н.

В зависимости от Zv

выбираю уF

=3,825. Тогда:

МПа<[ МПа<[ ]=2,66·108

МПа – ]=2,66·108

МПа –

Условие изгибной прочности выполняется.

Проверочный расчет на контактные напряжения

МПа<[ МПа<[ ], [ ], [ ]=13,3·108

МПа ]=13,3·108

МПа

Условие контактной прочности выполняется.

Прочностной расчет цилиндрической передачи проведен успешно.

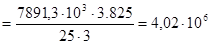

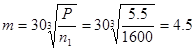

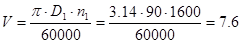

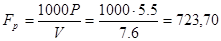

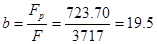

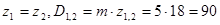

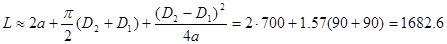

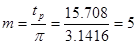

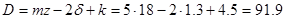

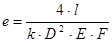

5.2 Расчет зубчатой ременной передачи

Передача зубчатым ремнем по сравнению с клиновым или плоским ремнем при одинаковых габаритах позволяет передавать большой крутящий момент. Благодаря отсутствию скольжения она может быть использована для синхронизации вращения рабочих органов станка, манипулятора или промышленного робота. Передачу можно использовать при малых межцентровых расстояниях, повышенном значении передаточного числа. Допускается работа передачи в масле. В то же время для передачи зубчатым ремнем характерны повышенный шум при частоте вращения шкивов более 1500 об/мин, большая масса зубчатого ремня, относительно сложная конструкция шкивов.

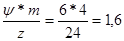

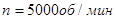

Нагрузка на ремень. Исходные данные: номинальная мощность передаваемая ремнем Р=5,5 кВт, частота вращения шкива

n=1600 об/мин, передаточное отношение передачи i=1.

Предварительно выбираю модуль передачи:

мм мм

Принимая модуль стандартным 5 мм, определяю наименьшее допускаемое число зубьев меньшего шкива   , вычисляю диаметр его делительной окружности , вычисляю диаметр его делительной окружности  мм и окружную скорость ремня: мм и окружную скорость ремня:

м/с м/с

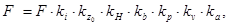

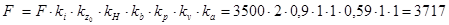

Допускаемая удельная окружная сила, передаваемая ремнем  , для модуля 5 мм равна 35Н/см. , для модуля 5 мм равна 35Н/см.

Удельная расчетная сила, передаваемая ремнем, при которой долговечность передачи составляет 4000-7000ч,

- коэффициент, учитывающий передаточное число передачи, - коэффициент, учитывающий передаточное число передачи,  = 2; = 2;

- коэффициент, учитывающий число зубьев на дуге обхвата меньшева шкива, - коэффициент, учитывающий число зубьев на дуге обхвата меньшева шкива,  = 0,9; = 0,9;

- коэффициент, учитывающий наличие в передаче натяжного ролика, - коэффициент, учитывающий наличие в передаче натяжного ролика,  = 1; = 1;

- коэффициент, учитывающий неравномерность распределения нагрузки между витками каната в зависимости от ширины ремня, - коэффициент, учитывающий неравномерность распределения нагрузки между витками каната в зависимости от ширины ремня,  = 1; = 1;

- коэффициент, учитывающий влияние режима и длительности работы передачи, - коэффициент, учитывающий влияние режима и длительности работы передачи,  = 0,59; = 0,59;

- коэффициент, учитывающий влияние окружной скорости ремня на его долговечность, снижение работоспособности зубьев ремня из-за повышения частоты их нагружения и износа, - коэффициент, учитывающий влияние окружной скорости ремня на его долговечность, снижение работоспособности зубьев ремня из-за повышения частоты их нагружения и износа,  = 1; = 1;

- коэффициент, учитывающий влияние длины ремня или межосевого расстояния а на его долговечность, а именно, повышение частоты нагружения зубьев ремней меньшей длины, их нагрев, неравномерность нагрузки по длине зубьев, - коэффициент, учитывающий влияние длины ремня или межосевого расстояния а на его долговечность, а именно, повышение частоты нагружения зубьев ремней меньшей длины, их нагрев, неравномерность нагрузки по длине зубьев,  =1; =1;

Н/см. Н/см.

Расчетная окружная сила, передаваемая ремнем:

Н Н

Расчетная ширина ремня:

мм мм

Принимаю ширину ремня стандартной 25мм.

Число зубьев и диаметр делительной окружности шкива:

мм; мм;

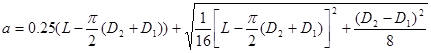

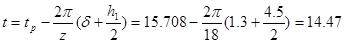

Длина ремня без учета его провисания:

мм. мм.

Ближайший по длине ремень выбирают по стандарту и вычисляют уточненное межосевое расстояние:

. .

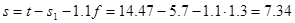

Проверка ремня по давлению на его зубьях

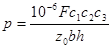

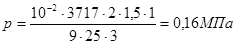

Расчетное давление на зубьях ремня:

, ,

где

- коэффициент, учитывающий неравномерность распределения окружной силы между зубьями ремня по дуге охвата, - коэффициент, учитывающий неравномерность распределения окружной силы между зубьями ремня по дуге охвата,  = 2; = 2;

- коэффициент, учитывающий неравномерность распределения давления по высоте зубьев ремня, - коэффициент, учитывающий неравномерность распределения давления по высоте зубьев ремня,  =1,5; =1,5;

- коэффициент, учитывающий неравномерность распределения давления по длине зубьев ремня, - коэффициент, учитывающий неравномерность распределения давления по длине зубьев ремня,  =1; =1;

и и  ширина и высота ремня соответственно, мм. ширина и высота ремня соответственно, мм.

, что позволяет использовать данный ремень, так как , что позволяет использовать данный ремень, так как  , при , при  . .

Параметры шкива

Для передачи с зубчатым ремнем шкивы принимают следующими:

Модуль передачи :

мм; мм;

Диаметр окружности выступов:

мм; мм;

Высота зуба  мм; мм;

Угол впадины

Окружной шаг по средней линии зубьев:

мм; мм;

Толщина зуба:

мм; мм;

Длина зуба:

мм; мм;

Радиус головки зуба:

мм; мм;

Радиус ножки зуба:

мм. мм.

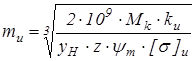

6.1 Приближенный расчет валов

Для материала валов принимаем сталь 45, улучшение , для которой [τк

] =20 МПа.

dI

= мм , dII

= мм , dII

= мм, dIII

= мм, dIII

= мм. мм.

Принимаю стандартное значение диаметров все валов 60 мм.

6.2 Уточненный расчет валов

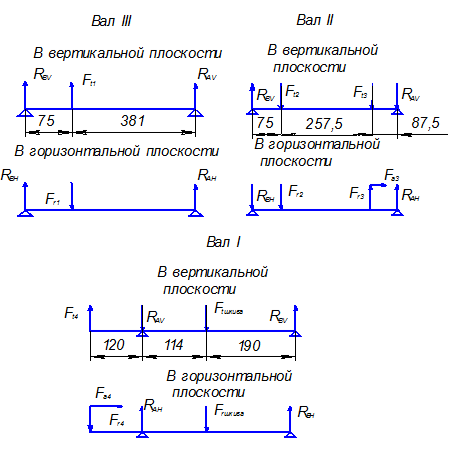

Рисунок 4 – Схемы нагружения валов.

Составляя уравнения моментов для второго и третьего вала находим реакции опор: для 3-го вала:

RAV

=728,4H, RBV

=3700,1H, RAH

=-265,1H, RBH

=1346,7H,

суммарная RA

=3937,5 H, RB

=7751,1 H.

для 2-го вала:

RAV

=4757 H, RBV

=4852,9H, RAH

=1903,5 H, RBH

=742,8 H,

суммарная RA

=5123,7 H, RB

=5212,8 H.

Уточненный расчет выполняем для первого вала, так как он является наиболее нагруженным.

Для проверочного расчета строим эпюру нагружения этого вала.

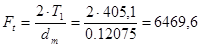

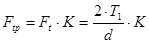

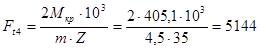

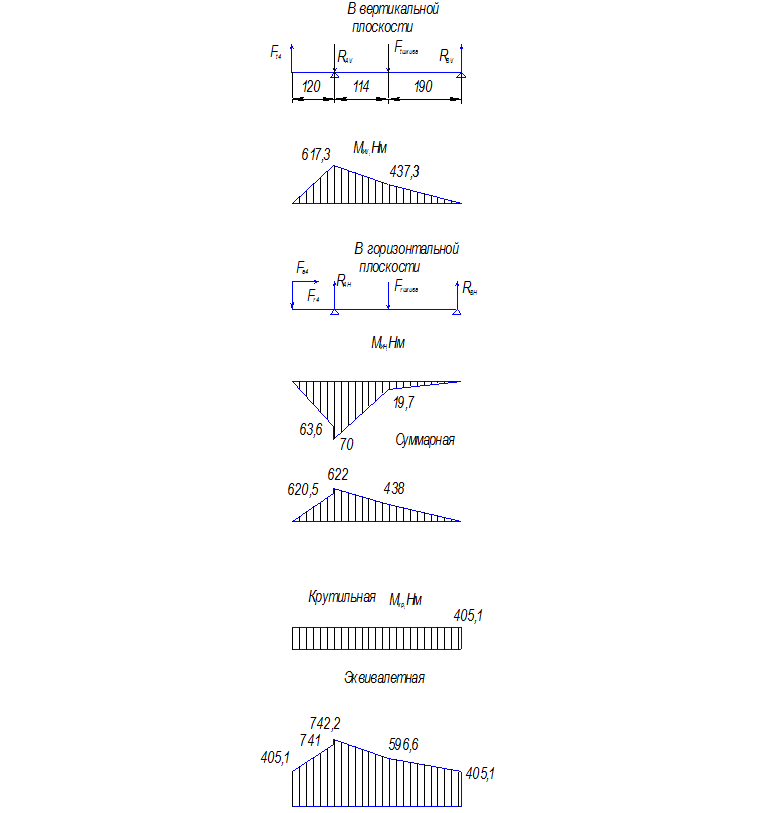

Определяем окружную силу в зацеплении по формуле:

Для зубчатого конического колеса:

H. H.

Определяем радиальную силу:

Fr

4

=Ft

4

×tgα×cosd1

=1696 H.

Определяем осевую силу:

Fa

4

=Fr

3

=1696 H,

Для шкива:

Ft

ш

=723,7 Н, Frш

=337,4 Н.

Рассмотрим данную расчетную схему вала в двух плоскостях: горизонтальной и вертикальной, в которых действуют радиальная, осевая и окружная силы. Через уравнения моментов относительных опорных точек находим реакции опор.

В вертикальной плоскости:

RAV

=-6722,2 H, RBV

=2301,9 H.

В горизонтальной плоскости:

RAH

=2593,9 H, RBH

=-103,6 H.

Суммарные реакции:

RA

=7205,3 H, RB

=2304,2 H.

Рисунок 5 – Эпюры изгибающих элементов Рисунок 5 – Эпюры изгибающих элементов

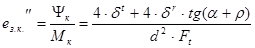

6.3 Расчет вала на усталость

Усталостный расчет вала выполняется как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях.

При расчете принимаем, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения – по нулевому циклу.

Амплитудные значения напряжений изгиба и кручения определяются по формулам:

где Мизг

, Мкр

– изгибающий и крутящий момент в сечении;

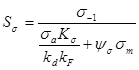

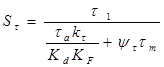

Коэффициенты запаса усталостной прочности определяются по формуле:

по нормальным напряжениям

по касательным напряжениям

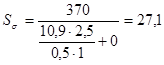

где s-1, t-1 – пределы выносливости для стали 40Х:

s-1

= 370 МПа, t-1

= 215 МПа;

es

, et

- коэффициенты, учитывающие влияние абсолютных размеров вала, определяются по таблице 15 [5, с. 11], es = et = 0,75;

Кd

, КF

– коэффициенты концентрации напряжений при изгибе и кручении с учетом влияния шероховатости поверхности Кd

=0,5; КF

=1;

Ks

- коэффициент упрочнения поверхности, Ks

= 2,5 – при улучшении;

sа

, tа

– напряжения изгиба и кручения;

ys

, yt

- коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений, определяется по таблице 9,

ys

= 0,05, yt

= 0;

sm

= 0;

tm

= tа.

Определяем St:

Общий запас прочности определяется по формуле:

S=

S≥[S]=1.5…2.5, т. е. условие выполняется.

6.4 Выбор элементов, передающих крутящий момент

Для соединения первого вала со шкивом назначаем шпоночное соединение, а для всех остальных соединений принимаем шлицевое соединение, которое имеет следующие размеры рабочих частей :

, b=10, dlmin

=49,7, ¦=0,8, rmax

=0,5. , b=10, dlmin

=49,7, ¦=0,8, rmax

=0,5.

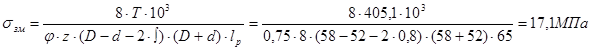

Шлицевое соединение подлежит проверке на смятие, которая проводится по формуле:

Остальные соединения выполняются по Мкр

, меньшего от момента на первом валу.

Все выбранные шлицевые соединения соответствуют условию прочности при проверке на смятие, так как допускаемое  равно 80 МПа. равно 80 МПа.

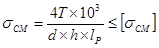

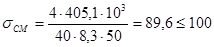

Соединение со шкивами.

Проверим выбранные шпонки на смятие:

; ;

где  - крутящий момент, который передается шпонкой, Нм; - крутящий момент, который передается шпонкой, Нм;

- диаметр вала, мм; - диаметр вала, мм;

- высота шпонки, мм; - высота шпонки, мм;

- рабочая длина шпонки, мм; - рабочая длина шпонки, мм;

- напряжение, которое допускается, принимаем стандартные шпонки [3 с.62, табл. 7.1]. - напряжение, которое допускается, принимаем стандартные шпонки [3 с.62, табл. 7.1].

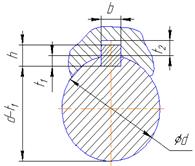

Рисунок 6 - Размеры шпоночного соединения.

| d, мм

|

lр, мм

|

T, Нм

|

[σсм], МПа

|

σсм, МПа

|

количество:

|

b, мм

|

h, мм

|

t1, мм

|

t2, мм

|

| 40

|

40

|

405,1

|

100

|

89,6

|

1

|

12

|

8

|

5

|

3,3

|

. .

Все выбранные шлицевые и шпоночные соединения соответствуют условию прочности при проверке на смятие.

Учитывая элементы, расположенные на валах, а также по диаметрам шипов, выбираем подшипники, параметры которых заносим в таблицу 8.

Таблица 4 – Параметры подшипников

| Подшипник

|

Внутренний диаметр d, мм

|

Наружный диаметр D, мм

|

Ширина кольца B, мм

|

Статическая грузоподъемность C0

, кН

|

| Вал 1

66408 – 1шт.

66412 – 2шт.

|

40

60

|

110

150

|

27

35

|

52,7

98

|

| Вал 2

66409 – 3шт.

|

45

|

120

|

29

|

64

|

| Шпиндель

СА-36216 – 2шт.

А-3182118 – 2шт.

36214 – 2шт.

|

80

90

70

|

140

140

125

|

26

37

24

|

-

-

-

|

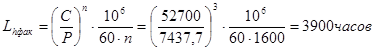

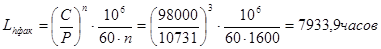

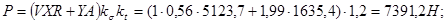

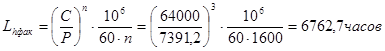

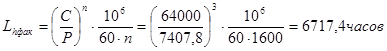

Проверочный расчет подшипников.

Фактическая долговечность подшипника  в часах. в часах.

; ;

где С – динамическая грузоподьемность, кН.

Р – приведенная грузоподьемность, кН.

r - коэфициент формы тел качения,  - для шариковых подшипников. - для шариковых подшипников.

Найдем приведенную грузоподьемность:

Н; Н;

де V – „коэфициент кольца”: V=1 при вращении внутреннего кольца, V=1,2 при при вращении наружного кольца;

R, A – радиальная и осевая нагрузка на подшипник;

X, Y – коэфициенты приведения R, A; Х=1. [3 с. 68 табл.8.4]

- коэфициент безопасности, зависит от вида работы и серьезность последствий аварии, - коэфициент безопасности, зависит от вида работы и серьезность последствий аварии,  =1,2. [3 с.65 табл. 8.1]. =1,2. [3 с.65 табл. 8.1].

- коэфициент температурного режима. [3 с.65 табл. 8.2]. - коэфициент температурного режима. [3 с.65 табл. 8.2].

к=1 - при

На первом валу:

- для шарикоподшипника 66408:

7437,7 Н, 7437,7 Н,

. .

- для сдвоенного радильно-упорного подшипника 66412:

; ;

. .

На втором валу:

- для сдвоенного радильно-упорного подшипника 66409:

. .

- для радильно-упорного подшипника 66409:

; ;

. .

. Т.к. . Т.к.  часов, тогда условие долговечности выполняется. часов, тогда условие долговечности выполняется.

Подшипники СА-36214, А-3182118, 36214 расчету подвергаться не будут, так как они взяты из паспорта станка и уже рассчитаны.

Индивидуальная схема служит для подвода смазочного материала к одной смазочной точке, централизованная к нескольким точкам.

В нераздельной схеме нагнетательное устройство присоединено к смазочной точке постоянно, в раздельной оно подключается только на время подачи смазочного материала.

В проточной системе жидкий или пластичный материал используется один раз.

В циркуляционной системе жидкий материал подается повторно.

В системах дроссельного дозирования объем смазочного материала, подаваемого к смазочной точке регулируется дросселем.

В системах объемного дозирования могут регулироваться не только доза, но и частота подачи.

В комбинированных системах могут быть предусмотрены объемное и дроссельное регулирование одно- и двухматериальные питатели.

Системы с жидким смазочным материалом в зависимости от способа его подачи к поверхностям трения могут быть разбрызгивающими, струйными, капельными, аэрозольными.

Для модернизированного узла выбираю местную импульсно-циркуляционную смазку контактирующих поверхностей.

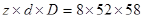

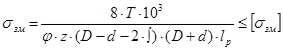

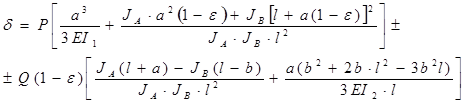

9 РАСЧЕТ ТРЁХОПОРНОГО ШИНДЕЛЬНОГО УЗЛА С ПОДШИПНИКАМИ КАЧЕНИЯ В ОПОРАХ

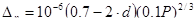

На жесткость рассчитывают шпиндельные узлы всех типов. При этом определяют упругое перемещение шпинделя в сечении его переднего конца, для которого производится стандартная проверка шпиндельного узла на жесткость. Это перемещение принимают в качестве упругого перемещения переднего конца шпинделя. Имеем трёхопорный шпиндель, но в расчетах упростим его до двухопорного.

В перемещении учитывают только деформации тела шпинделя и его опор. Собственные деформации обрабатываемой детали, режущего инструмента, конического или другого соединения инструмента со шпинделем определяют дополнительными расчетами, не относящимися к расчету шпиндельного узла на жесткость. Находят радиальную и осевую жесткость. При расчете радиальной жесткости все силы приводят к двум взаимно перпендикулярным плоскостям Y и Z, проходящим через ось шпинделя. Вычисляют радиальное перемещение его переднего конца в этих плоскостях, а затем суммарное перемещение

Необходимо учитывать существенное влияние осевой опоры на перемещение переднего конца, что является следствием защемляющего (реактивного) момента, возникающего в осевой опоре и противоположного по знаку моменту нагрузки. Дополнительное радиальное перемещение представляет собой сдвиг переднего конца под действием силы, возникающей как следствие защемляющего момента.

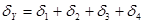

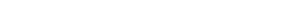

Радиальное перемещение шпинделя в заданном сечении, например, плоскости Y,

где  - перемещение, вызванное изгибом тела шпинделя; - перемещение, вызванное изгибом тела шпинделя;

- перемещение, вызванное нежесткостью (податливостью) опор; - перемещение, вызванное нежесткостью (податливостью) опор;

- сдвиг, вызванный защемляющим моментом; - сдвиг, вызванный защемляющим моментом;

- перемещение, вызванное податливостью контакта между кольцами подшипника и поверхностями шпинделя и корпуса, определяемое по зависимости - перемещение, вызванное податливостью контакта между кольцами подшипника и поверхностями шпинделя и корпуса, определяемое по зависимости

где Р - нагрузка на опору, Н;

К1

=1...2,5;

d - внутренний диаметр подшипника, м;

В и D - ширина и наружный диаметр подшипника, м.

Смещение переднего конца шпинделя зависит не только от его размеров. жесткости опор, нагрузок, но и от схемы нагружения.

Приводной элемент шпинделя расположен между его опорами. Эта схема типична для токарных и фрезерных станков, а так же для многооперационных станков с ЧПУ. Радиальное упругое перемещение шпинделя в расчетной точке слагается из следующих перемещений:  Q

тела шпинделя под действием силы Q на приводном элементе; Q

тела шпинделя под действием силы Q на приводном элементе;  д

, вызванное деформацией опор от силы Q , д

, вызванное деформацией опор от силы Q ,  р

тела шпинделя под действием силы резания Р; р

тела шпинделя под действием силы резания Р;  Р

, вызванное деформацией опор от силы P. Р

, вызванное деформацией опор от силы P.

Рисунок 8 - Составляющие перемещения шпинделя в расчетном сечении

Примем обозначения: l - расстояние между передней А и задней В опорами шпинделя; а - вылет переднего конца (консоль); b - расстояние от приводного элемента до передней опоры; I1

- среднее значение осевого момента инерции сечения консоли; I2

- среднее значение осевого момента инерции сечения шпинделя в пролете между опорами; S1

и S2

- площади сечения переднего конца и межопорной части шпинделя; Е - модуль упругости материала; G - модуль сдвига материала шпинделя;JA

,и JB

» - радиальная жесткость передней и задней опор; е -коэффициент защемления в передней опоре.

Упругое перемещение переднего конца шпинделя, слагающееся из всех названных выше перемещений с учетом действия защемляющего момента в передней опоре

, ,

В этих зависимостях под Р и Q понимают составляющие сил, приведенные к одной плоскости. Перед О принимают знак "плюс", если силы Р и Q направлены в одну сторону и знак "минус", если они направлены в противоположные стороны.

Задачи расчета

Привод подачи станка при обработке детали нагружен крутящим моментом, который вследствие особенностей кинематики процесса резания, переменности припуска на детали и физико-механических свойств ее материала изменяется во времени. В результате в нем возникают крутильные колебания, обусловливающие динамические нагрузки, появление изгибных колебаний, снижение производительности обработки, уменьшение долговечности станка, а в некоторых случаях и потерю устойчивости его динамической системы. С целью обеспечения требуемого качества станка динамические характеристики привода рассчитывают при его проектировании и производят корректировку конструкции.

Составление расчетной схемы привода. Представим, что конструкция привода разработана в соответствии с кинематической схемой. Необходимо произвести его динамический расчет и анализ.

Рисунок 9 - Кинематическая схема привода главного движения для динамического расчета

Определяем моменты инерции всех вращающихся элементов привода. Момент инерции (кг×м2

) детали, являющейся сплошным телом вращения, определяется по зависимости

где r — плотность материала детали, кг/м3

; d и l - диаметр и длина детали, м.

Детали длиной до 1,5—2 их диаметра принимают в качестве сосредоточенных масс. В рассматриваемой конструкции это якорь электродвигателя, шкивы, блоки зубчатых колес, муфты.

Валы являются распределенными массами. При длине вала до 300 мм к моментам инерции находящихся на нем сосредоточенных масс присоединяют треть момента инерции вала.

Моменты инерции муфт и шкивов рассчитаем как зубчатых колес:

где d, D – радиус вершин и радиус впадин зубчатого колеса;

h – ширина ступицы или зубчатого венца.

Все вычисленные моменты инерции заносим в таблицу 10.

Таблица 10 - Моменты инерции элементов привода подач

| Наименование элемента

|

Момент инерции элемента I, кг×м2

|

| Якорь электродвигателя

|

0,001

|

| Шкив I, II

|

0,001

|

| Вал I

|

0,0025

|

| Вал II

|

0,0034

|

| Вал III

|

0,005

|

| Зубчатое колесо (вал – I, z=35)

|

0,04

|

| Зубчатое колесо (вал – II, z=35)

|

0,04

|

| Зубчатое колесо (вал – II, z=56)

|

0,093

|

| Зубчатое колесо (вал – III, z=56)

|

0, 093

|

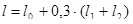

Находим крутильную податливость элементов привода. Зубчатые муфты и муфты фрикционного действия не учитываются. Крутильная податливость ременной передачи связана с расчетной длиной ветви между шкивами:

где L - межосевое расстояние, м; D1

и D2

—диаметры шкивов, м; V — скорость ремня, м/с;

Податливость ременной передачи:

k - коэффициент, учитывающий условия работы передачи: к = 1, когда окружная сила Р вдвое больше силы предварительного натяжения Р0

, к = 2 при

Р < 2Ра; Е — модуль упругости ремня, МПа (модуль упругости зубчатых ремней со стальным кордом, клиновых ремней со шнуровым кордом плоских полимерных ремней соответственно равен 6000...35000МПа, 600...800,2200...3800 МПа); F - площадь поперечного сечения ремня, м2

.

Крутильную податливость для сплошных валов:

где G – модуль упругости второго рода (8×1010

МПа), D – диаметр вала.

Крутильную податливость для шлицевых валов:

где d – внутренний диаметр шлицев; l – расчетная длина, путем использования которой учитывается неравномерность распределения крутящего момента вдоль ступицы зубчатого колеса, насаженного на шлицевый вал с зазором:

с натягом:

Крутильная податливость зубчатой передачи обусловливается не только изгибом и контактной деформацией ее зубьев, но и дополнительным поворотом колес, который является следствием деформации опор и изгиба валов.

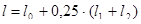

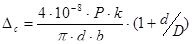

Составляющая крутильной податливости пары зубчатых колес, обусловленная изгибной и контактной деформацией их зубьев,

где k - коэффициент, для прямозубых колес равный 6, для косозубых — 3,6; a - угол зацепления передачи, b – ширина зубчатого венца, d – делительный диаметр.

Деформация опоры вала слагается из упругой деформации подшипника качения к деформации стыков между поверхностями внутреннего кольца подшипника и вала, а также наружного кольца и отверстия в корпусе.

Деформация шарикового подшипника (м):

где d - внутренний диаметр подшипника, м; Р — нагрузка на опору, Н.

Суммарная деформация стыков между поверхностями колец подшипника, вала и корпуса:

где b, D — ширина и наружный диаметр подшипника, м.

Вектор перемещения k-го зубчатого колеса, обусловленного деформацией опор вала,

Перемещения dk

и dk

+1

обусловлены суммарными прогибами yk

и yk

+1

валов в сечениях, где расположены зубчатые колеса:

, ,

где Dk

и Dk

+1

перемещения зубчатых колес передачи, вызванные деформациями опор валов.

Вектор относительного перемещения зубчатых колес передачи:

Крутильная податливость зубчатой передачи (рад/Н×м), вызванная изгибом валов и деформацией опор и приведенная к k- тому колесу:

где Yк

– угол поворота зубчатых колес передачи, M – крутящий момент Нм, dt

и dr

– тангенциальная и радиальная составляющие относительного перемещения пары зубчатых колес.

Все рассчитанные крутильные податливости заносим в таблицу 11.

Таблица 11 - Крутильная податливость элементов привода.

| Наименование элемента

|

Крутильная податливость e, рад/Нм

|

| Ременная передача(l=800мм)

|

0,0035

|

| Вал I(=0,5м)

|

1,01×10-

3

|

| Вал II(l=0,5м)

|

1,4×10-

3

|

| Вал III(l=0,5м)

|

3,56×10-

4

|

| Зубчатая передача 35/35(e¢+e¢¢)

|

0,178

|

| Зубчатая передача 56/56(e¢+e¢¢)

|

0,385

|

| Подшипник 66408

|

0,056

|

| Подшипники 66412

|

0,016

|

| Подшипник 66409

|

0,0126

|

| Подшипник 36214(2)

|

0,0014

|

| Подшипник А – 3182118(2)

|

0,0037

|

Многоступенчатую расчетную схему заменяют линейной. При этом моменты инерции вращающихся масс, податливости приводят к одному валу, обычно к валу электродвигателя:

, ,

где к — передаточное отношение передач от вала I к валу с номером k+1.

Если частота возмущающих воздействий не больше максимальной частоты вращения элементов привода, высшими собственными частотами колебаний системы можно пренебречь и упростить ее, сведя к двухмассовой, имеющей две или три собственные частоты. Методика этого преобразования следующая.

Систему с n степенями свободы разбивают на  парциальных систем, среди которых выделяют системы первого типа с номерами l, равными 1,3,5,...,m - 1, и второго типа с номерами 2,4,6,..., m. парциальных систем, среди которых выделяют системы первого типа с номерами l, равными 1,3,5,...,m - 1, и второго типа с номерами 2,4,6,..., m.

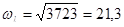

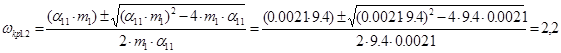

Квадраты собственных частот второго типа:

, 1/рад , 1/рад

1/рад. 1/рад.

Критическая частота вращения шпинделя

При критической частоте вращения наступает равенство центробежных и предельны сил упругости. При этой частоте вал может получить недопустимые прогибы под действием малых сил. Для определения области недопустимых частот вращения (0,7np

nkp nkp

) проводиться расчет критической частоты. ) проводиться расчет критической частоты.

Критические частоты вращения шпинделя с диском расчитываеться так:

где m1

- масса диска, кг;

- прогиб шпинделя в сечении 1-1. - прогиб шпинделя в сечении 1-1.

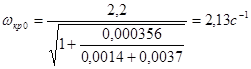

В реальных условиях опоры валов упругие. Участвуя в колебаниях, они вносят изменение в значение критической частоты вращения:

, ,

где  , ,  - податливости вала и опор соответственно; - податливости вала и опор соответственно;

, ,  - критические частоты вращения при жестких и податливых опорах соответственно. - критические частоты вращения при жестких и податливых опорах соответственно.

В результате проделанной работы был произведена модернизация привода главного движения вертикально-фрезерного станка модели 6С12Ц, выбор и расчет параметров отдельных ее элементов: подшипников качения, служащих опорами валов и зубчатых колес. Были разработаны компоновочная схема и чертеж привода с указанием его основных элементов.

В приложении А пояснительной записки выполнен чертеж общего вида вертикально-фрезерного станка модели 6С12, где указаны его основные элементы и габаритные размеры, а также показана кинематическая схема привода.

В приложении Б пояснительной записки выполнен сборочный чертеж привода главного движения, где указаны его основные элементы и габаритные размеры, а также показана кинематическая схема привода.

1. Справочник технолога-машиностроителя. В 2-х т. Т. 2/Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. 496 с.

2. Кочергин И. А. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. Пособие для вузов. Мн.: Выш. шк., 1991. – 382 с.

3. Методичні вказівки до виконання курсового проекту з деталей машин. Вибір електродвигуна та визначення вихідних даних для розрахунку приводу. Автори: Оніщенко В. П., Ісадченко В. С., Недосекін В. Б., - Донецьк: ДонНТУ,2005. – 36 стор.

4. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. Проектування валів та їх опор на підшипниках кочення/ Автори: О. В. Деркач, О. В. Лукічов, В. Б. Недосєкін, Проскуряков С. В. – Донецьк: ДонНТУ,2005. – 106 с.

5. Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. Т. 2 М., «Машиностроение», 1972, стр. 520.

6. Методичні вказівки докурсового проекту з деталей машин Розділ 2,3. (для студентів напрямку «Інженерна механіка»). Автори: В.С. Ісадченко,П.М. Матеко, В.О. Голдобін, – Донецк: ДонНТУ, 2005 г. – 36 с.

7. М.Н. Иванов «Детали машин». – М.:Высш.шк.,1991. – 383с.:ил.

8. Металлорежущие станки .Под ред. В.Э.Пуша. – М.:Машиностроение, 1985.

|