| Содержание

Реферат

Вступление

1 Описание работы приспособления

2 Расчет продуктивности приспособления

3 Выбор режущего инструмента, назначение режимов резания и определение норм времени

3.1 Выбор режущего инструмента

3.2 Назначение режимов резания

3.3 Определение основного (технологического) времени

3.4 Определение вспомогательного времени

3.5 Определение времени на обслуживание рабочего места, отдых и естественные надобности

3.6 Определение нормы штучного времени

4. Обоснование способа базирования обрабатываемой детали и расчет погрешности установки

4.1 Выбор возможных схем установки детали в приспособление

4.2 Анализ первой схемы установки

4.3 Анализ второй схемы установки

5. Расчет приспособления на точность

5.1 Определение номинального размера координат расположения осей кондукторных втулок

5.2 Определяем допуск на размер

5.3 Исполнительный размер расположения осей кондукторных втулок в приспособлении

6. Расчет необходимой силы закрепления заготовки в приспособлении

7 Расчет зажимного устройства

7.1 Выбор привода и определение его параметров

8 Расчет приспособления на экономическую эффективность

Заключение

Список использованных источников

Реферат

ПЗ : 24 стр..9 рис.,5 источников.

Задача практической работы: спроектировать и рассчитать специальное приспособление для сверления шести отверстий, выполнить сборочный чертеж приспособления.

Цель работы: приобрести теоретические основы и практические навыки создания приспособлений, ознакомиться с их типовыми конструкциями, научиться анализировать соответствие конструкции приспособлений требованиям производства.

ПРИСПОСОБЛЕНИЕ, БАЗИРОВАНИЕ, УСТАНОВ, ЩУП, ЗАЖИМНОЕ УСТРОЙСТВО, ПНЕВМОЦИЛИНДР.

Вступление

Приспособлениями в машиностроении называют дополнительные устройства к технологическому оборудованию, применяемые при выполнении технологических операций (обработка заготовок, сборка изделий, контроль). За счет использования приспособлений устраняется необходимость разметки заготовок, расширяются технологические возможности металлообрабатывающего оборудования, возрастает производительность труда, повышаются точность обработки и качество изделий. Обеспечивается возможность многостаночного обслуживания, применение прогрессивных норм времени, снижение потребной квалификации и численности рабочих, создаются условия для механизации и автоматизации процессов производства, снижается себестоимость продукции, улучшаются условия и безопасность труда.

Реклама

Ориентирование заготовок и деталей осуществляется автоматически за счет контактирования их базовых поверхностей с установочными элементами приспособлений. При этом обеспечиваются заданные размеры, повышается точность обработки, устраняются погрешности, связанные с разметкой и выверкой заготовок.

Используя приспособления, можно сократить основное технологическое время за счет совмещения обработки нескольких заготовок и различных поверхностей одной заготовки; увеличение числа одновременно работающих инструментов, повышения параметров режимов обработки.

1. Описание работы приспособления

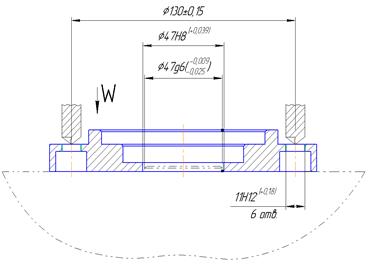

Данное приспособление является кондуктором для сверления шести отверстий в деталях типа «крышка».(см. сборочный чертеж)

Обрабатываемая заготовка устанавливается на цилиндрический срезанный палец . Гидроцилиндр , установленный в корпусе , при возвратно-поступательном передвижении посредством штока давит гайкой на gkbne , которая, в свою очередь, прижимает заготовку к плите .

После окончания обработки шток гидроцилиндра перемещается вверх и отпускает шайбу, которая освобождает обработанную деталь.

2. Расчет продуктивности приспособления

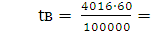

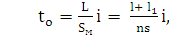

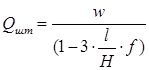

Продуктивность приспособления определяется тактом выпуска деталей. Такт выпуска определяется по формуле:

мин/шт (2.1) мин/шт (2.1)

где Fд

= 4016 часов – действительный годовой фонд времени работы станка в часах при двухсменной работе.

N= 250000 штук – годовая программа выпуска деталей.

Подставив вышеуказанные величины в формулу (2.1), получим:

мин/шт мин/шт

Так как tв

<5 минут, то данный тип производства можно считать крупносерийным, что оправдывает необходимость проектирования специального приспособления с механизированным приводом.

Выбираем вертикально-сверлильный станок 2Н118.

Техническая характеристика станка :

Наибольшее перемещение, мм:

-стола ……………………………………………................................350

-сверлильной головки…………………………………………………300

Число скоростей шпинделя ……………………………………………12

Диапазон частот вращения шпинделя, мм/оборот…………….180-2800

Габаритные размеры станка, мм:

-длина…………………………………………………………………..870

-ширина…………………………………………………………………..590

-высота…………………………………………………………………2080

Масса (без выносного оборудования),кг ……………………………...830

Реклама

3. Выбор режущего инструмента, назначение режимов резания и определение норм времени

3.1 Выбор режущего инструмента

Исходные данные:

Материал заготовки – сталь 45 ГОСТ1050-88

Предел прочности стали – σв

= 650МПа

Предел текучести стали – σт

=360МПа.

Масса детали – М = 1,4кг.

Инструмент – Сверло  , Р6М5 , Р6М5

3.2 Назначение режимов резания

- глубина резанья, мм

t = 0.5 мм мм

- подача, мм/об

S= 0.30 мм/об

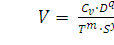

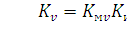

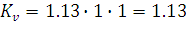

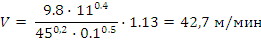

- скорость резанья, м/мин

(3.1) (3.1)

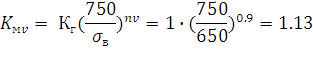

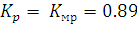

где  – общий поправочный коэффициент на скорость резанья – общий поправочный коэффициент на скорость резанья

, (3.2) , (3.2)

где  - коэффициент на обрабатываемый материал - коэффициент на обрабатываемый материал

– коэффициент на инструментальный материал = 1 – коэффициент на инструментальный материал = 1

- коэффициент учитывающий глубину сверления = 1 - коэффициент учитывающий глубину сверления = 1

По формуле (3.2):

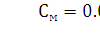

Коэффициент  , показатели степеней q = 0.4 y = 0.4 m = 0.2. Т=45 мин – стойкость инструмента. По формуле (3.1) определяем скорость: , показатели степеней q = 0.4 y = 0.4 m = 0.2. Т=45 мин – стойкость инструмента. По формуле (3.1) определяем скорость:

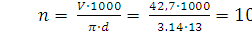

об/мин об/мин

Подбираем количество оборотов согласно станку  об/мин об/мин

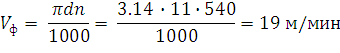

Рассчитаем Фактическую скорость по формуле

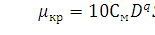

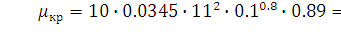

- крутящий момент, Н.

м

, (3.3) , (3.3)

где коэффициент  и показатели степеней q = 2 и y = 0.8 и показатели степеней q = 2 и y = 0.8

Используя формулу (3.3) найдем:

Н Н м м

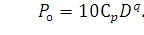

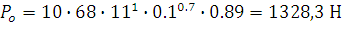

- осевая сила, Н

, (3.4) , (3.4)

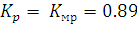

где коэффициент  и показатели степеней q = 1 и y = 0.7 и показатели степеней q = 1 и y = 0.7

Используя формулу (3.4) найдем:

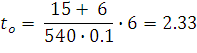

3.3 Определение основного (технологического) времени

Основное (технологическое) время на переход при работе на сверлильных станках определяем по формуле

(3.5) (3.5)

где l – длина обрабатываемой поверхности в мм

-

величина врезания и перебега инструмента в мм -

величина врезания и перебега инструмента в мм

I – число проходов

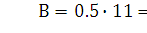

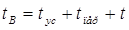

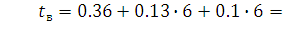

3.4 Определение вспомогательного времени

изм

, мин (3.6) изм

, мин (3.6)

где  - время на установку и снятие детали = 0.36 мин - время на установку и снятие детали = 0.36 мин

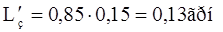

- время на выполнение одного перехода = 0.13 мин - время на выполнение одного перехода = 0.13 мин

- время на контрольные измерения = 0.1 мин - время на контрольные измерения = 0.1 мин

По формуле (3.6) определим:

мин мин

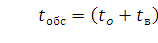

3.5 Определение времени на обслуживание рабочего места, отдых и естественные надобности

(3.7) (3.7)

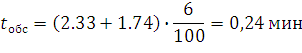

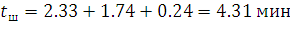

3.6 Определение нормы штучного времени

(3.8) (3.8)

4. Обоснование способа базирования обрабатываемой детали и расчет погрешности установки

4.1 Выбор возможных схем установки детали в приспособление

(4.1) (4.1)

где: εбаз

– погрешность базирования; εзакр

– погрешность закрепления.

Погрешность закрепления возникает в том случае, когда направление силы зажима или ее составляющей совпадает с размером обработки.

Рассмотрим следующие варианты установки детали в приспособлении:

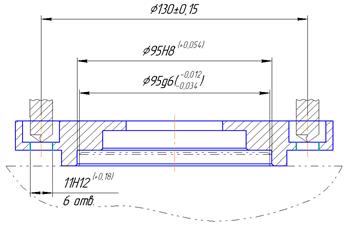

- установка на жесткий цилиндрический палец по Ø47мм;

- установка на жесткий цилиндрический палец по Ø95мм;

4.2 Анализ первой схемы установки (рис.4.1)

Погрешность базирования:

εбаз

= Smax

/2 (4.2)

где: Smax

– наибольший зазор между сопряженными поверхностями пальца и отверстия.

εбаз

=0,064 / 2=0,032 мм

Погрешность закрепления равна 0 так как направление силы зажима перпендикулярна размеру обработки

Погрешность установки по формуле:

мм мм

4.3 Анализ второй схемы установки (рис.4.2)

εбаз

=0,088 / 2=0,044 мм

Погрешность закрепления равна 0 так как направление силы зажима перпендикулярна размеру обработки

Погрешность установки по формуле:

мм мм

Вывод: сравнив погрешности установки двух схем базирования, видим ,что минимальная погрешность соответствует первой схеме .Поэтому выбираем первую схему базирования а именно: установка на жесткий цилиндрический палец по Ø47мм

Рисунок 4.1.-Схема базирования по Ø 47

Рисунок 4.2.-Схема установки по Ø95

5. Расчет приспособления на точность

Для устранения упругих отжатий инструмента и придания ему определенного положения относительно заготовки применяют кондукторные втулки. Кондукторные втулки должны обладать высокой прочностью и износостойкостью.

Расчет на точность приспособления для сверления заключается в определении исполнительных размеров расположения осей кондукторных втулок.

5.1 Определение номинального размера координат расположения осей кондукторных втулок

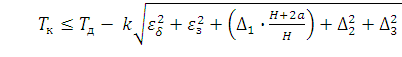

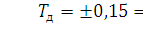

5.2 Определяем допуск на размер

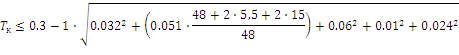

(5.1) (5.1)

мм мм

мм мм

, т.к. направление размера обработки и силы закрепления взаимоперпендикулярны. , т.к. направление размера обработки и силы закрепления взаимоперпендикулярны.

= = – максимальный зазор между сменной втулкой и сверлом – максимальный зазор между сменной втулкой и сверлом

Следовательно,

– максимальный зазор между постоянной и сменной втулками – максимальный зазор между постоянной и сменной втулками

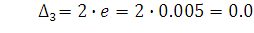

, ,

где e – эксцентриситет одной кондукторной втулки = 0.005

- величина допустимого износа сменной втулки по диаметру сверления = 0.024 мм - величина допустимого износа сменной втулки по диаметру сверления = 0.024 мм

a=0.5

b=15 мм - длина обрабатываемого отверстия

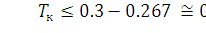

По формуле (5.1) определим:

Расточной допуск ужесточаем до ближайшего нормализованного -  0.01 мм 0.01 мм

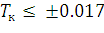

5.3 Исполнительный размер расположения осей кондукторных втулок в приспособлении

0.01 0.01

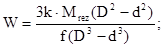

6. Расчет необходимой силы закрепления заготовки в приспособлении

Обрабатываемая деталь базируется в приспособлении по Ø47мм при упоре в противоположный торец.

Действительная сила закрепления при сверлении отверстия:

(6.1) (6.1)

Для обеспечения надежности зажима силу или зажима увеличивают с помощью коэффициента запаса k, которой определяется в зависимости от условий обработки.

С помощью этого коэффициента учитывается изменение условий в процессе обработки: прогрессирующее затупления инструмента и связанное с ним увеличение сил резания, неравномерность припусков, неоднородность свойств обрабатываемого материала, изменение условий установки заготовок.

k=ko

·k1

·k2

·k3

·k4

·k5

·k6

; (6.2)

где k0

=1,5 – гарантированный коэффициент запаса для всех случаев;

k1

=1,2 – коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления инструмента.

k2

=1,15 – коэффициент неравномерности сил резания из-за непостоянства снимаемого при обработке припуска.

k3

=1,2 – коэффициент, учитывающий прерывистость резания;

k4

=1,0 – коэффициент, учитывающий непостоянство развиваемых приводами сил зажима;

k5

=1,2 – коэффициент, учитывающий удобство расположения рукояток;

k6

=1,0 – коэффициент неопределенности положения мест контакта;

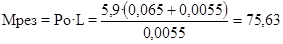

k=1,5·1,2·1,15·1,2·1,0·1,2·1,0=2,98;

H·м; H·м;

f = 0,16 –коэффициент трения;

Н Н

Рисунок 6.1- Расчетная схема к определению силы закрепления

7. Расчет зажимного устройства

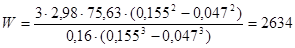

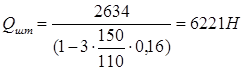

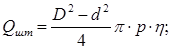

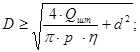

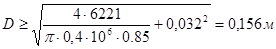

7.1 Выбор привода и определение его параметров

Усилие на штоке пневмоцилиндра:

(7.1) (7.1)

(7.2) (7.2)

где: Qшт

=6221 Н

D – диаметр пневмоцилиндра

p – давление сжатого воздуха, р=0,4 МПа

η – к.п.д., учитывающий трение, η=0,85

Определяем диаметр пневмоцилиндра:

(7.3) (7.3)

Принимаем стандартные диметры: D=160 мм и d=32 мм.

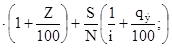

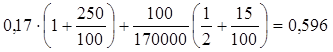

8. Расчет приспособления на экономическую эффективность

При проектировании специального приспособления необходимо обосновать экономическую эффективность его изготовления и эксплуатации.

Приведенные затраты на единицу продукции

С = L (8.1)

(8.1)

где:С –себестоимость обработки одной заготовки;

L =– штучная заработная плата;

Z = 250% – процент цеховых накладных расходов;

S – себестоимость изготовления приспособления:

S = Zn

·Сn

: (8.2)

где Zn

=49 – количество деталей в приспособлении;

Сп

=4грн – удельная себестоимость приспособления ,принимается в зависимости от группы сложности приспособления ( группа сложности 4,по [3,с.173];

S = 4· 49 = грн

ic

= 2года – срок амортизации приспособлений;

qэ

= 0,25 – затраты, связанные с содержанием, ремонтом и эксплуатацией приспособления;

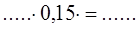

L = tшт

·р·;

(8.3)

р= 0,15 – минутная ставка рабочего IІІ разряда при сдельной оплате;

tшт

- штучное время на изготовление одной детали;

L =  грн; грн;

С =  грн.

грн.

Затраты годовые:

Сг

= С·N =0.596·170000 = 101320грн.

Экономический эффект от применения более прогрессивного приспособления(с механическим приводом) вместо приспособления с ручным приводом

Э=СТ1

-СТ2

; (8.4)

где СТ2

-технологическая себестоимость обработки одной детали в новом приспособлении;

СТ1

-технологическая себестоимость обработки одной детали в приспособлении с ручным приводом.

Определяем штучное время обработки детали по (3.5),(3.8):

Время на установку детали в приспособление с винтовым зажимом:

T0

=0,32 мин

Tв

=0,32+0,12+0,08=0,52 мин

Tшт

=0,32+0,52=0,85 мин

Основная заработная плата по формуле (8.3);

. .

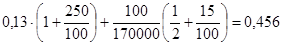

Технологическая себестоимость обработки одной детали в приспособлении:

Ст

=  ;

;

По формуле (8.4):

Э=0,596-0,456=0,14 грн.;

Экономический эффект в расчете на годовой объем выпуска:

Эг

=ЭN: (8.5)

Эг

=0,14·170000=23800 грн.;

Учитывая крупносерийность производства и незначительные затраты на обработку одной детали, а также значительный годовой экономический эффект данное приспособление можно считать экономически выгодным.

Заключение

В ходе выполнения индивидуальной практической работы было спроектировано специальное приспособление для фрезерования лыски в размер 147-0,25

.

В результате расчета приспособления на точность мы определили требуемый исполнительный размер установа Нуст

=0,875±0,05, согласно величине допуска которого наше приспособление является приспособлением нормальной точности.

Приспособление рассчитали на силу зажима детали; был найден необходимый диаметр пневмоцилиндра привода, произвели проверку одной из наиболее нагруженных частей приспособления на прочность и определили экономическую эффективность его применения; выполнили сборочный чертеж.

Список использованных источников

1. Богуслаев В.А., Леховицер В.А., Смирнов А.С.Станочные приспособления. Монография. – Запорожье, изд. ОАО «Мотор Сич», 2000г. 461 стр.

2. Горошкин А.К. Приспособление для металлорежущих станков. Справочник. Изд. 6-е. М.: Машиностроение, 1971г. 384 стр.

3. Горохов В.А. Проектирование и расчет приспособлений: Учеб. Пособие для студентов вузов машиностроительных спец. – Ми.: Высш.шк., 1985г, 238 стр.

4. Справочник технолога – машиностроителя. В 2-х томах. Т2. под ред. А.Г. Косиловой и Р.К. Мещерякова. 4-е изд., перераб. и доп. М.: Машиностроение, 1985г, 496 стр.

5. Справочник нормировщика-машиностроителя. Т2 под ред. Е.И. Стружестраха. М.: Машгиз, 1961г. 891 стр.

|