| СОДЕРЖАНИЕ

Введение.

1. Анализ служебного назначения детали.

2. Анализ технологичности конструкции детали.

3. Определение типа производства.

4. Выбор заготовки и его экономическое обоснование.

5. Анализ существующего технологического процесса.

6. Выбор варианта технологического маршрута и его экономическое обоснование.

7. Расчёт общих и межоперационных припусков.

8. Расчёт режимов резания.

9. Нормирование технологического процесса.

10. Расчёт и проектирование приспособления.

11. Механизация и автоматизация процесса изготовления детали.

12.Охрана труда.

Заключение.

Список используемых источников литературы.

Приложение.

В

ВЕДЕНИЕ

Технология машиностроения – это наука об изготовлении машин требуемого качества в установленном производственной программой количестве и в заданные сроки при наименьших затратах живого и овеществленного труда, т.е. при наименьшей себестоимости.

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

В соответствии с ГОСТ 3.1109 – 82 технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте. Применительно к условиям механосборочного производства стандартизированное определение операции можно представить в следующем виде: технологическая операция – это часть технологического процесса, выполняемого непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими.

Целью данного проекта является модернизация базового среднесерийного технологического процесса для снижения материалоемкости, повышения производительности и уменьшения себестоимости.

Курсовой проект представляет собой разработку технологического процесса механической обработки детали «Фланец».

1. АНАЛИЗ СЛУЖЕБНОГО НАЗНАЧЕНИЯ ДЕТАЛИ

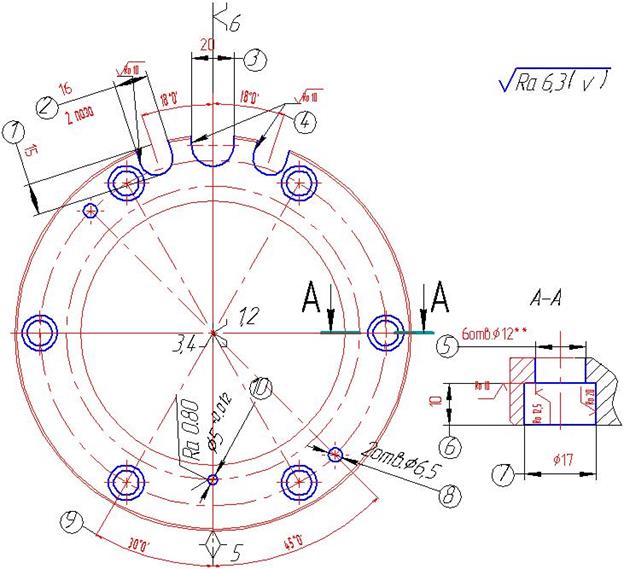

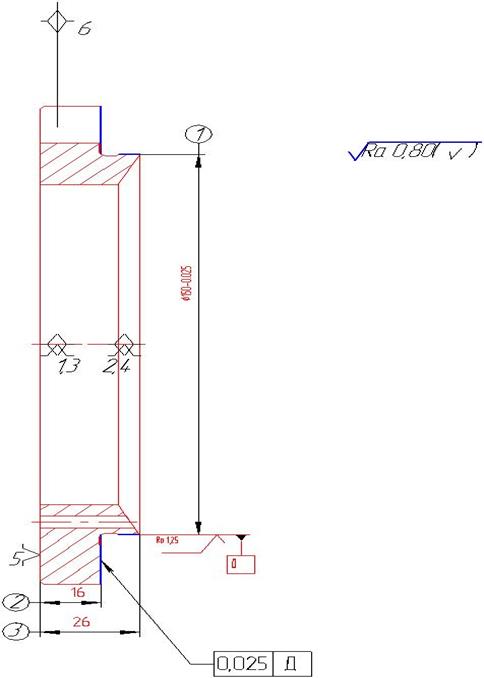

В курсовом проекте рассмотрена деталь «Фланец» рис.1

Фланец

– неотъемлемая часть трубопроводной арматуры. Область применения фланцев чрезвычайно широка, фланцы применяются как соединительный компонент труб, так же фланец может служить соединением вращающихся деталей. По внешнему виду фланец представляет парную конструкцию плоского сечения кольцевой или дисковой формы. Крепление фланцев осуществляется через диаметрально расположенные отверстия одного и другого фланца путем резьбового соединения. Это болты или шпильки, стягивающие два фланца. Различаются фланцы по размерам, по вариантам соединения фланцев между собой, по лицевой форме и так же по вариантам уплотнителей между двумя стыкующимися поверхностями фланца. Надежность фланца в соединениях трубопроводов от вакуума в 10-13 мбар до вариантов, когда фланцы соединяют трубопроводы с давлением в 200 бар, делает фланцы востребованным элементом соединительных конструкций. В соответствии с ГОСТом фланцы выпускаются трех видов: фланцы стальные плоские, воротниковые и фланцы свободные на кольце, закрепленном методом сварки. Фланцы первого вида служат как соединительный элемент трубопровода между собой и с аналогичным фланцем другого элемента системы. Крепятся фланцы к трубе либо на резьбовом соединении, либо на сварном. Такие фланцы способны выдерживать температурные режимы от -75 до 450 градусов, но следует учитывать что фланцы в зависимости от величины диаметра самой трубы и предполагаемых величин давления и региональных условий эксплуатации имеют до десяти подвидов прокладочных соединений. Плоские фланцы способны выдерживать еще больший диапазон температур, поэтому соединяют такие фланцы сваркой, не используя для прокладок между плоскими фланцами дополнительных материалов. Воротниковые фланцы крепятся встык, фланцы такого типа распространены для крепления различных приборов, посредством соединения с фланцами различной арматуры и патрубков дополнительного оборудования. Фланцы каждого типа и вида снабжены отдельными таблицами характеристик.

Реклама

Фланцы являются соединительной частью труб, валов, резервуаров. Они представляют собой плоские стальные диски или кольца с отверстиями для шпилек или болтов. Применяются фланцы при соединении различных изделий арматуры с основными трубопроводами. Кроме этого, их используют для скрепления между собой отдельных участков трубопровода или присоединения к оборудованию. Соединение с помощью фланца способно обеспечить прочность, герметичность конструкции, а также упрощает процесс сборки и разборки. По белорусским стандартам фланцы выпускают стальные резьбовые, устьевые, а также для аппаратов и сосудов под прокладку.

Реклама

Рисунок 1- Фланец общий вид. Рисунок 1- Фланец общий вид.

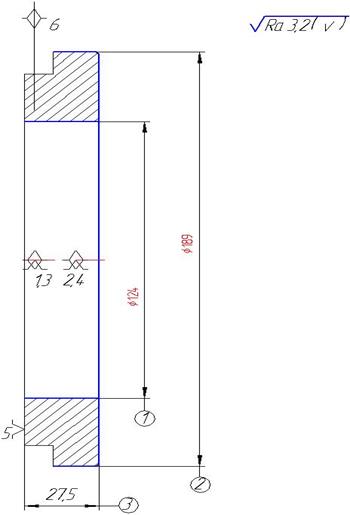

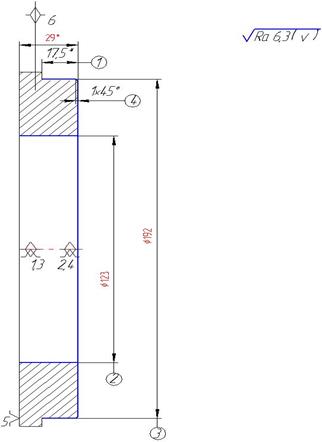

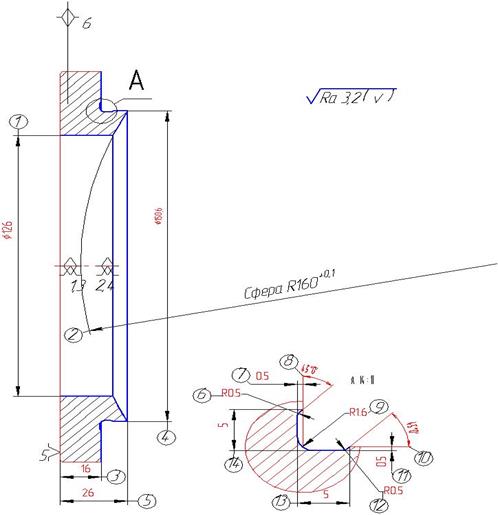

Фланец- рисунок 1 изготавливается из Стали 45 ГОСТ 1050-74, который состоит из 6отв. Ø17 служащие для крепежа фланца, 2-х резьбовых отверстий предназначенных для вытягивания фланца из узла и одного отверстия под штифт Ø , так же по посадке выполнена шейка Ø , так же по посадке выполнена шейка Ø и имеется сфера R и имеется сфера R . .

Для проектирования используют справочные материалы: рекомендации по улучшению технологичности конструкции изделия, каталоги сборочного и подъемно-транспортного оборудования, альбомы сборочной технологической оснастки, нормативы по нормированию сборочных работ, примеры сборки аналогичных изделий.

Цель технологических разработок – дать подробное описание процессов сборки изделия, выявить необходимые средства производства, площади, рабочую силу, трудоемкость и себестоимость сборки изделия.

Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить ее точность, увеличить производительность труда на операции, снизить себестоимость продукции, облегчить условия работы и обеспечить ее безопасность, расширить технологические

возможности оборудования, организовать многостаночное обслуживание, применить технически обоснованные нормы времени, сократить число рабочих, необходимых для выпуска продукции.

Таким образом, я установил что деталь полностью соответствует своему назначению.

2.АНАЛИЗ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛИ

Качественный анализ детали на технологичность.

Анализ технологичности конструкции детали состоит из технологического контроля чертежей и технологического анализа конструкции.

Рабочий чертеж обрабатываемой детали содержит все необходимые сведения, дающие представление о детали, т.е. все проекции, виды, разрезы и сечения. На чертеже указаны все размеры с необходимыми допусками, шероховатость обрабатываемых поверхностей, допускаемые отклонения от правильных геометрических форм, а также взаимного положения поверхностей. Чертеж содержит все необходимые сведения о свойствах материала детали.

Основное значение при обработке детали имеют технологические базовые поверхности детали. В качестве базовых поверхностей при обработке детали

Проанализировав конструктивные элементы детали. Мы установили что деталь практически по всем показателям является технологичной. Так как для её изготовления не требуется специальный инструмент. Поверхности детали не содержат сложной геометрии, что тоже упрощает её изготовления. Заготовка из трубного проката будет максимально приближена по конструкции к форме детали. При данной заготовки себестоимость детали и отход материала будет минимальным. Что уменьшит затраты на материал.

Таблица 1

Химический состав стали 45, %(ГОСТ 1050-88)

| С

|

Si

|

Mn

|

Cr

|

S

|

P

|

Cu

|

Ni

|

As

|

| 0.35-0.45

|

0.17-0.37

|

0.5-0.8

|

0.25

|

0.04

|

0.035

|

0.025

|

0.025

|

0.08

|

Таблица 2

Физико-механические свойства стали 45 ( ГОСТ 1050-88),

| Марка материала

|

, МПа , МПа

|

, МПа , МПа

|

, % , %

|

, % , %

|

, Дж/см2 , Дж/см2

|

HB

|

| горячекатаной

|

отожжённой

|

| Ст. 45

|

360

|

610

|

16

|

40

|

50

|

241

|

197

|

В качестве материала заменителя можно применить схожую сталь Ст40.

Количественный анализ детали на технологичность не ведем, так как из чертежа видно, что все поверхности детали унифицированы, спец. инструмент не используется. Трудоемких операций - таких как долбление, строгание нет - деталь технологична.

3.ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА

Исходные данные:

Годовая программа изделий N1

=5000 шт.;

Количество деталей на изделие m=1 шт.;

Запасные части β=2%;

Режим работы предприятия – 2 смены в сутки;

Годовая программа  шт.; (1) шт.; (1)

Действительный годовой фонд времени работы оборудования Fд=3984 ч.

Данные по существующему учебному технологическому процессу:

Таблица 3

| № П/П

|

операция

|

(tшт-к

), мин

|

mр

|

Р

|

ηз.ф

|

О

|

| 005

|

Токарно-винторезная 1П756

|

6,6

|

0,15

|

1

|

0,15

|

6

|

| 010

|

Токарно-винторезная 1П756

|

5,4

|

0,12

|

1

|

0,12

|

7,5

|

| 015

|

Токарная с ЧПУ

ДF2/NC

|

6,5

|

0,14

|

1

|

0,14

|

6,4

|

| 020

|

Токарная с ЧПУ

ДF2/NC

|

6

|

0,13

|

1

|

0,13

|

6,9

|

| 025

|

Фрезерная с ЧПУ ГФ2171

|

5,1

|

0,11

|

1

|

0,11

|

8,1

|

| 030

|

Вертикально-сверлильная

2А53

|

3

|

0,06

|

1

|

0,06

|

15

|

| 035

|

Кругло-шлифовальная

3Б151

|

6

|

0,13

|

1

|

0,13

|

6,9

|

| 38,6

|

∑

|

7

|

∑

|

56,9

|

Коэффициент закрепления операций определяется как:

- производство среднесерийное [2] стр. 228. (2) - производство среднесерийное [2] стр. 228. (2)

Где  - количество операций выполняемых на рабочем месте ([1] стр.21); - количество операций выполняемых на рабочем месте ([1] стр.21);

Где  - нормативный коэффициент загрузки оборудования ( - нормативный коэффициент загрузки оборудования ( =0,9 [1] стр.20); =0,9 [1] стр.20);

- фактический коэффициент загрузки оборудования ([2] стр.20); - фактический коэффициент загрузки оборудования ([2] стр.20);

где Р – округлённое до ближайшего большего целого числа полученное значение  ; (3) ; (3)

для токарной операции 005:

Р=1;

- количество станков для данной операции [2] стр.20; (4) - количество станков для данной операции [2] стр.20; (4)

для токарно-винторезной 005:

; ;

3.1 Расчёт количества деталей в партии

Количество деталей в партии для одновременного запуска определяется по формуле (9)

, (5) , (5)

где nрасч

- количество деталей в партии для одновременного запуска, шт.;

Nвып

- программа выпуска, шт.

а - периодичность запуска, дн; принимаем а=15 дней.

шт. (6) шт. (6)

Рассчитанный размер партии должен быть скорректирован с учетом удобства планирования и организации производства.

Корректировка величины партии осуществляется следующим образом:

а) определяется расчетное число смен Ср

по формуле (11)

, (7) , (7)

где Ср

-расчетное число смен;

- среднее штучно калькуляционное время; (8) - среднее штучно калькуляционное время; (8)

где n – количество операций;

480- фонд времени работы станка в смену, мин;

0,8- нормативный коэффициент загрузки станка.

смен. смен.

б) определяется принятое число смен Спр

путем округления Ср

до ближайшего возможного целого числа Спр

=

3.

в) определяется принятое число деталей в партии по формуле (13)

(9) (9)

4.ВЫБОР ЗАГОТОВКИ И ЕГО ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

I: заготовку получаем из проката трубного горячекатаного круглого, труба 195*37,5*30кр.-45ГОСТ23270-89. Масса заготовки – 3 кг. Масса изделия – 2,6 кг.

Коэффициент использования материала:  (10) (10)

Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки:

, (11) , (11)

где Q – масса заготовки, кг; Q = 3 кг;

S – цена 1 кг заготовки, руб.; S = 3200 руб.;

q – масса готовой детали; q = 2,6 кг;

Sотх

– цена 1 кг отходов; Sотх

= 370 руб.

II: Заготовку получаем из поковки по ГОСТ 8479-70. Сталь 45 Масса заготовки – 2,85 кг. Масса изделия – 2,6 кг.

Коэффициент использования материала:

Затраты на материал:

, ,

где Q – масса заготовки, кг; Q = 2,85 кг;

S – цена 1 кг заготовки, руб.; S = 4000 руб.;

q – масса готовой детали; q = 2,6 кг;

Sотх

– цена 1 кг отходов; Sотх

= 370 руб.

В базовом технологическом процессе заготовка взята из проката «трубного», которая максимально приближена к геометрии детали. Улучшить заготовку не возможно т.к. она идеально подходит для нашей детали по форме и размерам, экономия материала при этом достигнет максимального предела. И затраты на материал будут минимальны что мы видим из расчета. Заготовку оставляем без изменения.

5.

АНАЛИЗ СУЩЕСТВУЮЩЕГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Объектом анализа является технологический процесс изготовления детали Фланец. Деталь изготавливается из трубы стали 45.

Рассмотрим базовый тех. процесс:

005.Токарно-винторезная.

А.Токарно-винторезная.

Б.Токарно-винторезный 1П756.

О.Точить заготовку в размер 1-4.

Т. 3-х. кулачковый патрон, резец проходной Т15К6 ГОСТ18882-73, Резец рассточной Т15К6 ГОСТ 18873-73,ШЦ-II-250-0,05 ГОСТ166-73.

010.Токарно-винторезная.

А.Токарно-винторезная.

Б.Токарно-винторезный 1П756.

О.Точить заготовку в размер 1-5.

Т. 3-х. кулачковый патрон, резец проходной Т15К6 ГОСТ18882-73, Резец рассточной Т15К6 ГОСТ 18873-73,ШЦ-II-250-0,05 ГОСТ166-73.

015.Токарная с ЧПУ.

А.Токарная с ЧПУ.

Б.Токарный с ЧПУ DF2/NC.

О.Точить заготовку в размер 1-3.

Т. 3-х. кулачковый патрон, резец проходной Т15К6 ГОСТ18882-73, Резец рассточной Т15К6 ГОСТ 18873-73,ШЦ-II-250-0,05 ГОСТ166-73.

020.Токарная с ЧПУ.

А.Токарная с ЧПУ.

Б.Токарный с ЧПУ DF2/NC.

О.Точить заготовку в размер 1-14.

Т. 3-х. кулачковый патрон, резец проходной Т15К6 ГОСТ18882-73, Резец рассточной Т15К6 ГОСТ 18873-73, резец фасонный Т15К6 ГОСТ18882-73 ШЦ-II-250-0,05 ГОСТ166-73.

025.Фрезерная с ЧПУ.

А.Фрезерная с ЧПУ.

Б.Фрезерная с ЧПУ ГФ2171.

О.Обработать деталь в размер 1-9.

Т. Специальное приспособление, Сверло центровочное Р6М5Ø3 ГОСТ14952-75; фреза Ø16 Т15К6 ГОСТ 8529-69; фреза Ø20 Т15К6 ГОСТ 8529-69; комбинированный инструмент Р6М5 сверлоØ12 цековка Ø17; сверло Ø6,5 Р6М5 ГОСТ 14952-75;сверло Ø4,6 Р6М5 ГОСТ14952-75; ШЦ-II-250-0,05 ГОСТ166-73; нутромер НМ-75 ГОСТ 868-82.

030.Вертикально сверлильная.

А.Вертикально сверлильная.

Б.Вертикально сверлильный 2А53.

О.обработать деталь в размер 1-5.

Т. Тиски при станке, Развертка Р6М5Ø5 ГОСТ11183-71;Метчик М8ГОСТ 29221-91;калибр пробка ГОСТ14810-69 8133-0910; нутромер НМ-75 ГОСТ 868-82.

035.Шлифовальная.

А.Кругло-шлифовальная.

Б.Кругло-шлифовальный 3Б151.

О.Обработать деталь в размер 1-3.

Т.Центра, хомутик, круг шлиф. ПП600х63х305,скоба ГОСТ 18362-73,индикатор 2-Миг ГОСТ 9696-75,штатив ШМ-I-8 ГОСТ 10197-70,Образцы шероховатости поверхности ГОСТ 9378-75.

040.Слесарная притупить острые кромки, притереть сферу R по второй сопрягаемой детали, маркировать деталь. по второй сопрягаемой детали, маркировать деталь.

045.Контрольна измерительная.

Таблица 4 Анализ механизации и автоматизации тех. процесса.

| №

Операции

|

Упр.

циклом обр.

|

Вид загрузки

|

Меж.

операц. транспорт

|

Тосн

|

Тшт

|

Степень

автоматизации

|

| 005

|

Ручная

|

Ручной

|

Тележка

|

6

|

6,6

|

Неполная

|

| 010

|

Ручная

|

Ручной

|

Тележка

|

5

|

5,4

|

Неполная

|

| 015

|

Ручная

|

Ручной

|

Тележка

|

6

|

6,5

|

Неполная

|

| 020

|

Ручная

|

Ручной

|

Тележка

|

5,5

|

6

|

Неполная

|

| 025

|

Ручная

|

Ручной

|

Тележка

|

4,4

|

5,1

|

Неполная

|

| 030

|

Ручная

|

Ручной

|

Тележка

|

2,5

|

3

|

Неполная

|

| 035

|

Ручная

|

Ручной

|

Тележка

|

5

|

6

|

Неполная

|

Таблица 5 Установочно-зажимные приспособления.

| №Операции

|

Вид

|

Наименование

|

Привод

|

Кол-во шт.на станке

|

Тус.

|

| 005

|

Универсальное

|

3-х.

Кулачковый

патрон

|

Ручной

|

1

|

0,10

|

| 010

|

Универсальное

|

3-х.

Кулачковый

патрон

|

Ручной

|

1

|

0,10

|

| 015

|

Универсальное

|

3-х.

Кулачковый

патрон

|

Ручной

|

1

|

0,10

|

| 020

|

Универсальное

|

3-х.

Кулачковый

патрон

|

Ручной

|

1

|

0,10

|

| 025

|

Специальное

|

Специальное

|

Пневмо

|

1

|

0,10

|

| 030

|

Универсальное

|

тиски

|

Ручной

|

1

|

0,10

|

| 035

|

Универсальное

|

Центра

|

Ручной

|

1

|

0,10

|

Таблица 6 Режущий инструмент.

| №Опреции

|

Наименование

|

Материал

Реж.части

|

Стой-

кость

|

Режимы

|

| s

|

n

|

v

|

t

|

| 005

|

Резец проходной

|

Т15К6

ГОСТ

18882-73

|

60

|

0,13

|

500

|

21

|

2,5

|

| Резец рассточной

|

Т15К6

ГОСТ

18873-73

|

60

|

0,13

|

500

|

21

|

2,5

|

| 010

|

Резец проходной

|

Т15К6

ГОСТ

18882-73

|

60

|

0,13

|

500

|

21

|

2,5

|

| Резец рассточной

|

Т15К6

ГОСТ

18873-73

|

60

|

0,13

|

500

|

21

|

2,5

|

| 015

|

Резец проходной

|

Т15К6

ГОСТ

18882-73

|

60

|

0,13

|

500

|

21

|

2,5

|

| Резец рассточной

|

Т15К6

ГОСТ

18873-73

|

60

|

0,13

|

500

|

21

|

2,5

|

| 020

|

Резец проходной

|

Т15К6

ГОСТ

18882-73

|

60

|

0,13

|

500

|

21

|

2,5

|

| Резец рассточной

|

Т15К6

ГОСТ

18873-73

|

60

|

0,13

|

500

|

21

|

2,5

|

| Фасонный резец

|

Т15К6 ГОСТ18882-73

|

60

|

0,13

|

500

|

21

|

2,5

|

| 025

|

Фреза

концевая

|

Т15К6

ГОСТ

8529-69

|

100

|

0,6

|

1800

|

34

|

2,5

|

| Фреза

концевая

|

Т15К6

ГОСТ

8529-69

|

100

|

0,6

|

1800

|

34

|

2,5

|

| Сверло центровочное

|

Р6М5Ø3 ГОСТ14952-75

|

20

|

0,30

|

500

|

13

|

1,5

|

| Сверло

|

Р6М5Ø3 ГОСТ14952-75

|

20

|

0,30

|

500

|

13

|

1,5

|

| Сверло

|

Р6М5Ø3 ГОСТ14952-75

|

20

|

0,30

|

500

|

13

|

1,5

|

| комбинированный инструмент

|

Р6М5 сверлоØ12 цековка Ø17

|

20

|

0,30

|

500

|

13

|

1,5

|

| 030

|

Развертка

|

Р6М5Ø5 ГОСТ11183-71

|

60

|

0,30

|

500

|

13

|

1,5

|

| Метчик

|

М8ГОСТ 29221-91

|

60

|

0,1

|

50

|

-

|

-

|

| 035

|

Шлиф.круг.

ПП600х63х305

|

Образив

ГОСТ

2424-75

|

Не учитывается

|

0,5

|

35

|

13

|

0,5

|

Таблица 7 степень концентрации обработки

| № Операции

|

Модель

станка

|

Кол-во.позиций

|

Кол-во.

инструментов

по позициям

|

Кол-во.

инструм.

головок

|

Марк инстру-мента

|

| Рабочих

|

Загру-зочных

|

| 005

|

1П756

|

1

|

1

|

2

|

4

|

Р6М5

Т15К6

|

| 010

|

1П756

|

1

|

1

|

2

|

1

|

Т15К6

|

| 015

|

DF2\NC

|

1

|

1

|

2

|

1

|

Т15К6

|

| 020

|

DF2\NC

|

1

|

1

|

3

|

1

|

Т15К6

|

| 025

|

ГФ2171

|

1

|

1

|

6

|

1

|

Т15К6

Р6М5

|

| 030

|

2А53

|

1

|

1

|

2

|

1

|

Абразив

|

| 035

|

3Б151

|

1

|

1

|

1

|

1

|

Абразив

|

Таблица 8 Вспомогательный инструмент.

| № Оперции

|

Наименование

|

Вид

|

Установка

|

| Способ

крепления

|

Время

На

смену,

мин

|

| 005

|

Упор

Регулируемый

18-7112-4033

|

Универсальный

|

Ручной

Ручной

|

0,04

0,04

|

| 010

|

Упор

Регулируемый

18-7112-4033

|

Универсальный

|

Ручной

|

0,04

|

| 015

|

Упор

Регулируемый

18-7112-4033

|

Универсальный

|

Ручной

|

0,04

|

| 020

|

Упор

Регулируемый

18-7112-4033

|

Универсальный

|

Ручной

|

0,04

|

| 025

|

Головка фрезерная

|

Универсальный

|

Ручной

|

0,04

|

| 030

|

Головка сверлильная

|

Универсальный

|

Ручной

|

0,04

|

| 035

|

Хомутик

|

Универсальный

|

Ручной

|

0,04

|

Таблица 9 Средства технического контроля.

| №

|

Наименование

|

Вид

|

Точность

прибора,

мм

|

Допуск

На измеряемый

Размер, мм

|

Время

измерения,

мин

|

| 005

|

ШЦ-II-250-0,05 ГОСТ

166-73.

|

Универсальный

|

0,05

|

±0,1

|

0,12

|

| 010

|

ШЦ-II-250-0,05 ГОСТ

166-73.

|

Универсальный

|

0,05

|

±0,1

|

0,12

|

| 015

|

ШЦ-II-250-0,05 ГОСТ

166-73.

|

Универсальный

|

0,05

|

±0,1

|

0,12

|

| 020

|

ШЦ-II-250-0,05 ГОСТ

166-73.

|

Универсальный

|

0,05

|

±0,1

|

0,12

|

| 025

|

ШЦ-II-250-0,05 ГОСТ166-73.

нутромер

НМ-75 ГОСТ 868-82.

|

Универсальный

Универсальный

|

0,05

0,01

|

±0,1

±0,1

|

0,12

0,20

|

| 030

|

калибр пробка ГОСТ

14810-69 8133-0910

нутромер

НМ-75 ГОСТ 868-82.

|

Универсальный

Универсальный

|

0,01

0,01

|

±0,01

±0,1

|

0,20

0,20

|

| 035

|

скоба ГОСТ 18362-73

индикатор

2-Миг ГОСТ 9696-75

|

Универсальный

Универсальный

|

0,01

0,01

|

±0,01

±0,01

|

0,20

0,20

|

Таблица 10 Анализ технологических возможностей применяемого оборудования.

| № Операции

|

Габариты

|

Квалитет

|

Параметры

Шероховатости,

Ra

|

Модель

станка

|

| Н

|

L

|

B

|

| 005

|

2000

|

3200

|

2000

|

12

|

6,3

|

1П756

|

| 010

|

2000

|

3200

|

2000

|

9

|

6,3

|

1П756

|

| 015

|

2520

|

4900

|

1440

|

9

|

3,2

|

DF2/NC

|

| 020

|

2520

|

4900

|

1440

|

9

|

3,2

|

DF2/NC

|

| 025

|

4170

|

3350

|

3150

|

9

|

3,2

|

2171ГФ

|

| 030

|

4905

|

2520

|

1410

|

5

|

0,80

|

2A53

|

| 035

|

2075

|

3070

|

2400

|

5

|

0,80

|

3Б151

|

Проанализировав заводской технологический процесс. Было установлено, что:

Для изготовления детали оптимально выбрана заготовка из трубного проката. Которая не нуждается в улучшении. При использовании данной заготовки экономится максимум материала, так как заготовка максимально приближена по форме к детали.

Из базового технологического процесса изготовления мы видим, что следует улучшить устаревшие станки DF2/NC на более новые модели токарных станков с ЧПУ например на 16К20Ф3С18, или на аналогичный китайский станок. Также поменяем токарные станки на более дешевые (1П756) и разработаем специальное приспособление для широко универсального станка ГФ2171. Исключим 030 мех. операцию заменив ее слесарной а развертывание отв. произведем на ГФ2171 (025) операция. Вследствие данных преобразований сократятся материальные и людские ресурсы. Следует учесть при разработке технологического процесса и экономию электроэнергии. Не стоит брать станки большой мощности без надобности. Также следует придерживаться правилом постоянства конструкторских и измерительных баз.

Данный заводской технологический процесс будет служить предпосылкой для создания нового более современного тех. процесса. С учетом новейших технологий оборудования и металла резания.

6. ВЫБОР ВАРИАНТА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА И ЕГО ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

Рассмотрим второй вариант технологического процесс:

005.Токарно-винторезная.

А.Токарно-винторезная.

Б.Токарно-винторезный 16К20.

О.Точить заготовку в размер 1-4.

Т. 3-х. кулачковый патрон, резец проходной Т15К6 ГОСТ18882-73, Резец рассточной Т15К6 ГОСТ 18873-73,ШЦ-II-250-0,05 ГОСТ166-73.

010.Токарно-винторезная.

А.Токарно-винторезная.

Б.Токарно-винторезный 16К20.

О.Точить заготовку в размер 1-5.

Т. 3-х. кулачковый патрон, резец проходной Т15К6 ГОСТ18882-73,ШЦ-II-250-0,05 ГОСТ166-73. Т. 3-х. кулачковый патрон, резец проходной Т15К6 ГОСТ18882-73,ШЦ-II-250-0,05 ГОСТ166-73.

015.Токарная с ЧПУ.

А.Токарная с ЧПУ.

Б.Токарный с ЧПУ 16К20Ф3С18.

О.Точить заготовку в размер 1-3.

Т. 3-х. кулачковый патрон, резец проходной Т15К6 ГОСТ18882-73, Резец рассточной Т15К6 ГОСТ 18873-73,ШЦ-II-250-0,05 ГОСТ166-73.

020.Токарная с ЧПУ.

А.Токарная с ЧПУ.

Б.Токарный с ЧПУ 16К20Ф3С18.

О.Точить заготовку в размер 1-14.

Т. 3-х. кулачковый патрон, резец проходной Т15К6 ГОСТ18882-73, Резец расточной Т15К6 ГОСТ 18873-73, резец фасонный Т15К6 ГОСТ18882-73 ШЦ-II-250-0,05 ГОСТ166-73.

025.Фрезерная с ЧПУ.

А.Фрезерная с ЧПУ.

Б.Фрезерная с ЧПУ ГФ2171.

О.Обработать деталь в размер 1-9.

Т. Специальное приспособление, Сверло центровочное Р6М5Ø3 ГОСТ14952-75; фреза Ø16 Т15К6 ГОСТ 8529-69; фреза Ø20 Т15К6 ГОСТ 8529-69; комбинированный инструмент Р6М5 сверло Ø12цековка Ø17; сверло Ø6,5 Р6М5 ГОСТ 14952-75; Развертка Р6М5Ø5 ГОСТ11183-71;сверло Ø4,6 Р6М5 ГОСТ14952-75; ШЦ-II-250-0,05 ГОСТ166-73; нутромер НМ-75 ГОСТ 868-82. Т. Специальное приспособление, Сверло центровочное Р6М5Ø3 ГОСТ14952-75; фреза Ø16 Т15К6 ГОСТ 8529-69; фреза Ø20 Т15К6 ГОСТ 8529-69; комбинированный инструмент Р6М5 сверло Ø12цековка Ø17; сверло Ø6,5 Р6М5 ГОСТ 14952-75; Развертка Р6М5Ø5 ГОСТ11183-71;сверло Ø4,6 Р6М5 ГОСТ14952-75; ШЦ-II-250-0,05 ГОСТ166-73; нутромер НМ-75 ГОСТ 868-82.

030.Шлифовальная.

А.Кругло-шлифовальная.

Б.Кругло-шлифовальный 3Б151.

О.Обработать деталь в размер 1-3.

Т.Центра, хомутик, круг шлиф. ПП600х63х305,скоба ГОСТ 18362-73,индикатор 2-Миг ГОСТ 9696-75,штатив ШМ-I-8 ГОСТ 10197-70,Образцы шероховатости поверхности ГОСТ 9378-75.

035.Слесарная притупить острые кромки, притереть сферу R по второй сопрягаемой детали, нарезать резьбу 2отв М8-7Н маркировать деталь. по второй сопрягаемой детали, нарезать резьбу 2отв М8-7Н маркировать деталь.

040.Контрольна измерительная.

Проведём расчёты экономической эффективности отдельных вариантов и выберем из них наиболее рациональный для данных условий производства. Критерием оптимальности является минимум приведенных затрат на единицу продукции.

В качестве себестоимости рассматривается технологическая себестоимость, которая включает изменяющиеся по вариантам статьи затрат. Часовые приведенные затраты определим по формуле(12)

(12) (12)

Где  - основная и дополнительная заработная плата с начислениями, руб./ч; - основная и дополнительная заработная плата с начислениями, руб./ч;  - часовые затраты по эксплуатации рабочего места, руб./ч; - часовые затраты по эксплуатации рабочего места, руб./ч;  нормативный коэффициент экономической эффективности капитальных вложений (в машиностроении нормативный коэффициент экономической эффективности капитальных вложений (в машиностроении  =0,15); =0,15);  - удельные часовые капитальные вложения соответственно в станок и в здание, руб./ч. - удельные часовые капитальные вложения соответственно в станок и в здание, руб./ч.

Основная и дополнительная заработная плата с начислениями и учётом многостаночного обслуживания рассчитывается по формуле (13):

(13) (13)

Где  - коэффициент, учитывающий дополнительную зарплату, равную 9%, начисление на социальное страхование 7,6% и приработок к основной зарплате в результате перевыполнения норм на 30%; - коэффициент, учитывающий дополнительную зарплату, равную 9%, начисление на социальное страхование 7,6% и приработок к основной зарплате в результате перевыполнения норм на 30%;  =1,09·1,076·1,3=1,53; =1,09·1,076·1,3=1,53;  - часовая тарифная ставка станочника-сдельщика соответствующего разряда, руб./ч; - часовая тарифная ставка станочника-сдельщика соответствующего разряда, руб./ч;  - коэффициент, учитывающий зарплату наладчика ( если наладка станка осуществляется самим рабочим, то - коэффициент, учитывающий зарплату наладчика ( если наладка станка осуществляется самим рабочим, то  =1); =1);  - коэффициент, учитывающий оплату рабочего при многостаночном обслуживании. - коэффициент, учитывающий оплату рабочего при многостаночном обслуживании.

Часовые затраты по эксплуатации рабочего места рассчитываются по формуле (11):

(14) (14)

Где  - практические часовые затраты на базовом рабочем месте, руб./ч; - практические часовые затраты на базовом рабочем месте, руб./ч;  - коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка. ([1], прил. 2, либо расчётным путём по методике изложенной на стр. 40 – 42). - коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка. ([1], прил. 2, либо расчётным путём по методике изложенной на стр. 40 – 42).

Часовые затраты при пониженной загрузке станка ( ) должны быть скорректированы с помощью коэффициента ) должны быть скорректированы с помощью коэффициента  (15) рассчитываемого по формуле (13). (15) рассчитываемого по формуле (13).

(15) (15)

; (16) ; (16)

Где   - доля постоянных затрат в себестоимости часовых на рабочем месте (принимается по [1] табл. 2, а при отсутствии табличных данных принимается в пределах 0,3 – 0,5); - доля постоянных затрат в себестоимости часовых на рабочем месте (принимается по [1] табл. 2, а при отсутствии табличных данных принимается в пределах 0,3 – 0,5);  - коэффициент загрузки станка. - коэффициент загрузки станка.

Капитальные вложения в станок (руб./ч)

; (17) ; (17)

Капитальные вложения в здание (руб./ч)

; (18) ; (18)

Где Ц – балансовая стоимость станка, руб.; F – производственная площадь занимаемая станком с учётом проходов,  , ,  : :  - площадь станка в плане, - площадь станка в плане,  ; ;  - коэффициент, учитывающий дополнительную производственную площадь проходов, проездов и др.; - коэффициент, учитывающий дополнительную производственную площадь проходов, проездов и др.;  - действительный годовой фонд времени работы станка, ч; - действительный годовой фонд времени работы станка, ч;  - коэффициент загрузки станка ( в серийном производстве рекомендуется принимать 0,8) - коэффициент загрузки станка ( в серийном производстве рекомендуется принимать 0,8)

Технологическая себестоимость операции механической обработки (руб./ч)

(19) (19)

Где  - штучное или штучно-калькуляционное время на операцию, мин; - штучное или штучно-калькуляционное время на операцию, мин;  - коэффициент выполнения норм (принимается 1,3). - коэффициент выполнения норм (принимается 1,3).

Приведённая годовая экономия (руб.)

;

I

Вариант: Заводской технологический тех. процесс.

Операция 005 Токарно-винторезная

Станок 1П756;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=45000000 руб.; руб/ч.; Ц=45000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 010 Токарно-винторезная

Станок 1П756;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=45000000 руб.; руб/ч.; Ц=45000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 015 Токарная с ЧПУ

Станок

DF

2/

NC

;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=60000000 руб.; руб/ч.; Ц=60000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 020 Токарная с ЧПУ

Станок

DF

2/

NC

;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=60000000 руб.; руб/ч.; Ц=60000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 025 Фрезерная с ЧПУ

Станок 2171ГФ;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=60000000 руб.; руб/ч.; Ц=60000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 030 Вертикально сверлильная

Станок 2А53;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=20000000 руб.; руб/ч.; Ц=20000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 035 Кругло-шлифовальная

Станок 3Б151;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=80000000 руб.; руб/ч.; Ц=80000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

II

Вариант

Данные по предложенному технологическому процессу:

Операция 005 Токарно-винторезная

Станок 16К20;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=35000000 руб.; руб/ч.; Ц=35000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 010 Токарно-винторезная

Станок 16К20;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=35000000 руб.; руб/ч.; Ц=35000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 015 Токарная с ЧПУ

Станок 16К20Ф3С18;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=55000000 руб.; руб/ч.; Ц=55000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 020 Токарная с ЧПУ

Станок 16К20Ф3С18;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=55000000 руб.; руб/ч.; Ц=55000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 025 Фрезерная с ЧПУ

Станок 2171ГФ;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=60000000 руб.; руб/ч.; Ц=60000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Операция 030 Кругло-шлифовальная

Станок 3Б151;

руб/ч; руб/ч;

руб., руб.,  =1175 руб. (третий разряд); =1175 руб. (третий разряд);

руб/ч.; руб/ч.;  =1,6.; =1,6.;

руб/ч.; руб/ч.;

; ;  =0,3.; =0,3.;

руб/ч.; Ц=80000000 руб.; руб/ч.; Ц=80000000 руб.;

руб/ч.; руб/ч.;  ; ;

руб/ч.; руб/ч.;

Таблица 11 - Годовая экономия себестоимости операции мех.обработки.

| Номер операции

|

Технологическая себестоимость операции

Механической обработки (руб/ч)

|

| Со1

|

Со2

|

| 005

|

3684

|

3461

|

| 010

|

3232

|

3014

|

| 015

|

4099

|

3905

|

| 020

|

3892

|

3699

|

| 025

|

3540

|

3540

|

| 030

|

1861

|

4279

|

| 035

|

4279

|

-

|

| ∑

|

24587

|

21898

|

Эг=

Таким образом я установил что второй (усовершенствованный) вариант технологического процесса будет экономичней базового тех. процесса на

134 450 руб. в год.

Экономия достигается путем снижения затрат на станки. И выбором более дешевых станков.

7.РАСЧЕТ ОБЩИХ И МЕЖОПЕРАЦИОННЫХ ПРИПУСКОВ

Расчет припусков и предельных размеров по технологическим преходам на обработку поверхности Ø . .

Таблица 12 - Припуски и напуски по размеру Ø

| Техн

ологические переходы обработки поверхности

|

Элементы припуска, мкм

|

Расчетный припуск 2zmin

, мкм

|

Расчетный размер dp

, мм

|

Допуск δ, мкм

|

Предельный размер, мм

|

Предельные значения припусков, мкм

|

| Rz

|

T

|

ρ

|

dmin

|

dmax

|

|

|

| Заготовка

|

150

|

250

|

1820

|

-

|

155,235

|

3000

|

155,3

|

158,3

|

-

|

-

|

| Точение

предварительное

|

50

|

50

|

109

|

2*2220

|

150,791

|

400

|

150,8

|

151,2

|

4500

|

7100

|

| Точение

Окончательное

|

30

|

30

|

73

|

2*209

|

150,373

|

120

|

150,5

|

150,62

|

300

|

580

|

| Шлифование предварительное

|

10

|

20

|

36

|

2*133

|

150,107

|

30

|

150,1

|

50,13

|

400

|

490

|

| Шлифование окончательное

|

5

|

15

|

2*66

|

149,975

|

20

|

150

|

50,02

|

100

|

110

|

Технологический маршрут обработки поверхности Ø состоит из обтачивания предварительного и окончательного и шлифования предварительного и окончательного. Обтачивание и шлифование производится в центрах. [2,с.61] состоит из обтачивания предварительного и окончательного и шлифования предварительного и окончательного. Обтачивание и шлифование производится в центрах. [2,с.61]

Суммарное отклонение :

(20)

(21) (21)

, (22) , (22)

где δ – допуск на диаметр заготовки.

ρ=3,0мм;

(23) (23)

(24) (24)

Остаточное пространственное отклонение:

после предварительного обтачивания  (25) (25)

после окончательного обтачивания  (26) (26)

после предварительного шлифования  (27) (27)

Расчет минимальных припусков производим, пользуясь основной формулой:

(28)

Минимальный припуск под предварительное обтачивание:

Под окончательное обтачивание:

Под предварительное шлифование:

Под окончательно шлифование:

Аналогично предыдущему примеру производим расчет по остальным графам таблицы.

Расчетный размер dp заполняется, начиная с конечного размера путем последовательного прибавления расчетного минимального припуска каждого технологического перехода. (29)

Записав в соответствующей графе расчетной таблицы значение допусков на каждый технологический переход и заготовку, в графе наименьший предельный размер определим их значение для каждого технологического перехода. Наибольшие предельные размеры вычисляем прибавлением допуском к округленному наименьшему предельному размеру: (30)

Предельные значения припусков  определяем как разность наибольших предельных размеров и определяем как разность наибольших предельных размеров и  - как разность наименьших предельных размеров предшествующего и выполняемого перехода: (31) - как разность наименьших предельных размеров предшествующего и выполняемого перехода: (31)

Общие припуски  и и  рассчитываем так же как, и в предыдущем примере, суммируя промежуточные припуски и записывая и записывая их внизу соответствующих граф. рассчитываем так же как, и в предыдущем примере, суммируя промежуточные припуски и записывая и записывая их внизу соответствующих граф.

Аналогично проверяется правильность произведенных расчетов и стороится схема графического расположения полей припусков и допусков, учитывая в данном случае что построение производится на наружную, а не на внутреннюю поверхность.

Номинальный припуск в данном случае определяется с учетом несимметричного расположения поле допуска заготовки:

(32) (32)

Нижнее отклонение размера заготовки

(33)

(34) (34)

Рисунок 2 – припуски на обработку отв. Ø

Остальные припуска назначаем по таблице припусков по ГОСТ 7505-74.

8.РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

Режимы резания для токарной 010 операции на станке 16К20.

Глубина резания t =2,5 мм ;

подача на оборот S = 0.4-0.7 мм/об, Принимаю S = 0.5 мм/об ([2] стр.266, табл. 11);

скорость резания определим по формуле :

м/мин ; (35) м/мин ; (35)

=420; х=0,15; y=0,20; m=0,2([2] стр.269, табл. 17); =420; х=0,15; y=0,20; m=0,2([2] стр.269, табл. 17);

Т=60×3=120 мин ([2] т.2, стр. 264, табл. 7);

- общий поправочный коэффициент на скорость резания; - общий поправочный коэффициент на скорость резания;

(36) (36)

где  - коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала; - коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала;  =0,9 ([2] т.2, стр. 263, табл. 5); =0,9 ([2] т.2, стр. 263, табл. 5);  =1 ([2] т.2, стр. 263, табл. 6). =1 ([2] т.2, стр. 263, табл. 6).

(37) (37)

где  -1; -1;  =1,75 ([2] т.2, стр. 262, табл. 2) =1,75 ([2] т.2, стр. 262, табл. 2)

Частоту вращения шпинделя определим по формуле :

(38) (38)

принимаем частоту вращения n =90 об/мин.

Тогда скорость резания по формуле :

(39) (39)

Рассчитаем тангенциальную составляющую силы резания Pz

:

, (40) , (40)

где Kp

– поправочный коэффициент:

(41) (41)

Коэффициенты Kφр

, Kγр

, Kλр

, Kr

р

, учитывающие влияние геометрических параметров режущей части инструмента, принимаем из [2, стр. 275, табл. 23]: Kφр

= 0,89; Kγр

= 1,1; Kλр

= 1; Kr

р

= 0,93.

Поправочный коэффициент Kмр

:

(42) (42)

(43) (43)

Коэффициент Ср

и показатели степени x, y и n принимаем из [2, стр. 273, табл. 22]: Ср

= 300, x = 1, y = 0,75, n = -0,15.

(44) (44)

Мощность резания:

(45) (45)

Время обработки:

(46) (46)

(47) (47)

Где l=15 – длина обрабатываемой поверхности, мм.

l1

=  – величина врезания, мм. – величина врезания, мм.

L2

=2 – величина перебега инструмента, мм.

Расчёт режимов резания при шлифовании поверхности Ø

для шлифовальной операции 030 на круглошлифовальном станке 3Б151. для шлифовальной операции 030 на круглошлифовальном станке 3Б151.

Для круглого наружного шлифования с продольной подачей, параметра шероховатости Ra 0,80 тип круга ПП600х63х305 35м/с.

Размеры шлифовального круга по паспортным данным станка 3Б151: Dk

=600мм, ширина круга Bk

=63мм. (5. стр. 427).

Скорость главного движения резания  ; ;  .(5. стр. 353). (48) .(5. стр. 353). (48)

Тогда

Т.е в пределах рекомендуемого диапазона.

Скорость движения окружной подачи принимаем  (2 стр.301 табл. 55). (2 стр.301 табл. 55).

Определим частоту вращения заготовки:

(49)

(49)

Поперечная подача круга  =0,01 мм/ход (2 стр.301 табл. 55). =0,01 мм/ход (2 стр.301 табл. 55).

Продольная подача на оборот  (50) (50)

Определим скорость продольной подачи:

(51) (51)

Определим мощность затрачиваемую на резание:

кВт (52) кВт (52)

где СN

=2.65, x=0.5; y=0.5; q=0.55 (2 стр. 303 табл. 56)

Проверяем достаточна ли мощность двигателя шлифовальной бабки. У станка 3Б151  ,т.е обработка возможна. ,т.е обработка возможна.

Основное время:

где L – длина хода стола при перебеге круга на каждую сторону, равном 0,5Вк

,  (5 стр.355); h – припуск на сторону, h=0,121; К – коэффициент точности, учитывающий время на «выхаживание», т.е. шлифование без поперечной подачи: при предварительном шлифовании К=1,2. (5 стр.355); h – припуск на сторону, h=0,121; К – коэффициент точности, учитывающий время на «выхаживание», т.е. шлифование без поперечной подачи: при предварительном шлифовании К=1,2.

На остальные переходы расчет режимов резания производим табличным методом и заносим их в таблицу.

Таблица 13 - Режимы резания.

| Операция

|

Скорость

Резания

V,м/мин

|

Частота вращения

n,

|

Глубина

резания

t,мм

|

Подача

S,мм/мин

|

Основное

Время То,мин

|

| 005

1-й переход

2-й переход

|

21

21

|

500

500

|

2,5

2,5

|

0,13

0,13

|

1,5

|

| 010

|

21

|

500

|

2,5

|

0,13

|

0,30

|

| 015

1-й переход

2-й переход

|

21

21

|

500

500

|

2,5

1,5

|

0,13

0,13

|

5,5

|

| 020

1-й переход

2-й переход

3-й переход

|

21

21

21

|

500

500

500

|

2,5

1,5

1,5

|

0,13

0,13

0,13

|

6,5

|

| 025

1-й переход

2-й переход

3-й переход

4-й переход

5-й переход

6-й переход

|

13

34

34

10

10

10

|

500

1800

1800

500

500

500

|

2

2

2

0,5

0,5

0,5

|

0,30мм/об

0,6мм/зуб

0,6мм/зуб

0,30мм/об

0,30мм/об

0,30мм/об

|

7

|

| 030

|

9,5

|

100

|

0,5

|

0,5

|

1,8

|

9.НОРМИРОВАТИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Нормирование токарной 010 операции.

Определяем Тшт. и Тпз. на токарно-винторезный станок модели 16к20

установка детали производится в 3-х кулачковый патрон.

Режущий инструмент резец проходной.

Содержание операции:

1.Точить поверхность выдерживая размер 1-5. n=500 ;s=0,13мм/об. ;s=0,13мм/об.

Рисунок 3 - эскиз обрабатываемой поверхности.

1.Определяем основное время.

где:

L-длинна рабочего хода, мм L=l+l1+l2

l1+l2-врезание и перебег инструмента

l1+l2=4мм [4,прил.1 лист1]

l-врезание инструмента 5мм;

L=10+31+38+5=84мм

2.Вспомогательное время на операцию.

2.1 На установку и снятие детали.

Тв1=0,25мин; [4,к2поз5]

2.2Вспомогательное время связанное с переходом.

2.2.1Время на управление станка.

Тв2=0,23мин [4,к18лист2]

2.2.2 Закрытие открытие защитного щитка 4 раза.

Тв3=0,03*4=0,12мин;

Тв=0,12+0,23+0,25=0,6мин; (53)

3. Оперативное время.

мин (54) мин (54)

Топ=1,3+0,6=1,9мин

4.Дополнительное время:

(55) (55)

на обслуживание рабочего места [4,к19] на обслуживание рабочего места [4,к19]

[4,к88] [4,к88]

5.Норма штучного времени:

(56) (56)

6.Норма подготовительно заключительного времени Тпз по ОМК карта выбирается в зависимости от станка.

[4,c.110к33] [4,c.110к33]

7.Норма штучно калькуляционного времени Тшк.

мин; (57) мин; (57)

где – n количество деталей в партии

Нормирование шлифовальной 030 операции.

В серийном производстве норма штучно-калькуляционного времени Тшт-к

при обслуживании рабочим одного станка определяется по формуле:

,(3, стр. 19) (58) ,(3, стр. 19) (58)

где Тп-з

– подготовительно-заключительное время, мин;

n – количество деталей в партии, шт.;

То

– основное время, мин;

Тв

– вспомогательное время, мин;

аобс

– время на техническое и организационное обслуживание рабочего места, %;

аотл

– время перерывов на отдых и личные надобности, %;

k – коэффициент на вспомогательное время в зависимости от характера серийности работ.

Вспомогательное время состоит из затрат времени на отдельные приемы:

, (59) , (59)

где Ту.с

– время на установку и снятие детали, включая закрепление и открепление детали, мин;

Тобр

– вспомогательное время связанное с обработкой поверхности, мин;

Тиз

– время на измерение детали, мин.

Рассчитаем штучно-калькуляционное время для операции 060 круглошлифовальной:

Тус

=0,28 время на установку в центрах (3, стр. 38, карта 6);

Тобр

=0,5 вспомогательное время связанное с обработкой цилиндрической поверхности с продольной подачей;

Тиз

=0,5х0,19=0,10 время на измерение детали

где 0,5 коэффициент периодичности промеров (3 стр.200 карта 87, лист 1); 0,19 время на измерение детали скобой односторонней.

Тв

=0,28+0,5+0,1=0,88 мин.

Основное время для данной операции То

= 1,8 мин.

аобс

=9 – время на техническое и организационное обслуживание рабочего места (3, стр. 130, карта 45);

аотл

=4 – время перерывов на отдых и личные надобности (3, стр. 203, карта 88);

Тп-з

=24 подготовительно-заключительное время (3, стр. 130, карта 45).

Штучно-калькуляционное время:

| №Операции

|

То.мин,

|

Тв.мин,

|

Тшт.мин,

|

Тшт-к.мин,

|

| 005

|

1,5

|

0,20

|

1,8

|

2

|

| 010

|

0,30

|

0,20

|

2,05

|

2,11

|

| 015

|

5,5

|

0,30

|

5,8

|

6

|

| 020

|

6,5

|

0,30

|

6,8

|

7

|

| 025

|

7

|

0,20

|

7,8

|

8

|

| 030

|

1,8

|

0,88

|

1,9

|

2

|

(60) (60)

Для остальных переходов нормирование рассчитываем (табличным методом) и сводим их в таблицу.

Таблица 14 - Основные и вспомогательные времена.

10.РАСЧЕТ И ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ.

Основную группу технологической оснастки составляют приспособления механосборочного производства. Приспособлениями в машиностроении называют вспомогательные устройства к технологическому оборудованию, используемые при выполнении операций обработки, сборки и контроля.

Применение приспособлений позволяет:

- устранить разметку заготовок перед обработкой, повысить ее точность;

- увеличить производительность труда на операции;

- снизить себестоимость продукции;

- облегчить условия работы и обеспечить ее безопасность;

- расширить технологические возможности оборудования;

- организовать многостаночное обслуживание;

- применить технически обоснованные нормы времени и сократить число рабочих, необходимых для выпуска продукции.

Частая смена объектов производства, связанная с нарастанием темпов технического прогресса, требует создания конструкций приспособлений, методов их расчета, проектирования и изготовления, обеспечивающих неуклонное сокращение сроков подготовки производства.

Затраты на изготовление технологической оснастки составляют 15... 20 % от затрат на оборудование для технологического процесса обработки деталей машин или 10-24 % от стоимости машины. Станочные приспособления занимают наибольший удельный вес по стоимости и трудоемкости изготовления в общем количестве различных типов технологической оснастки.

За последнее время на передовых машиностроительных заводах проведена большая работа по механизации и автоматизации приспособлений, а также по стандартизации и нормализации отдельных деталей и узлов приспособлений.

МЕТОДИКА ПРОЕКТИРОВАНИЯ ПРИСПОСОБЛЕНИЙ.

ИСХОДНЫЕ ДАННЫЕ:

Для проектирования приспособления требуются следующие исходные данные:

- чертеж и технические требования на деталь;

- операционный эскиз заготовки, операции или перехода;

- справочная литература, ГОСТы, ОСТы и заводские нормали;

- основные размеры станка и его характеристика.

Приспособление:

Рассмотрим общий вид и принцип действия приспособления для фрезерной операции с ЧПУ ГФ2171 (025 операции). Рассмотрим общий вид и принцип действия приспособления для фрезерной операции с ЧПУ ГФ2171 (025 операции).

Рисунок – 4 Общий вид приспособления.

Приспособление устанавливается на станок при помощи шпонок поз.5 после этого оно крепится двумя болтами с шайбами. После чего устанавливаем фланец на конус изготовленный по посадке. На фланец устанавливается прижим поз.4 который обеспечивает зажим детали по плоскости, после этого крепим быстросъемную шайбу поз.13. Далее подается воздух в рабочую часть камеры пневмоцилиндра – вследствии чего происходит зажатие детали.

10.1 РАСЧЕТ ПРОПУСКНОЙ СПОСОБНОСТИ ПРИСПОСОБЛЕНИЯ

Пропускную способность приспособления определяем исходя из штучного времени:

Пропускная способность приспособления:[5,c.199]

шт/год, (61) шт/год, (61)

где  ч – действительный годовой фонд времени работы оборудования при работе в две смены. ч – действительный годовой фонд времени работы оборудования при работе в две смены.

Пропускная способность приспособления больше программы выпуска.

шт\год. шт\год.

10.2РАСЧЕТ ОСНОВНЫХ ХАРАКТЕРИСТИК СИЛОВОГО МЕХАНИЗМА И ВЫБОР СИЛОВОГО ПРИВОДА.

Расчет пневмоприводов (цилиндров и камер) при их заданных размерах сводится к определению развиваемой силы на штоке Рш. Часто решается обратная задача, когда по заданной силе Рш. и известному давлению в пневмомагистрали выявляются размеры пневмопривода, осуществляется его выбор или конструирование.

Силы на штоке поршневых пневмоприводов определяются по формулам:

Для приводов одностороннего действия

[4,c.142] (62) [4,c.142] (62)

Для тянущей силы:

(63) (63)

где: D-диаметр поршня пневмоцилиндра,мм;

ρ - давление сжатого воздуха, МПа;(0,4…0,6);

Pп – сила сопротивления пружины при крайнем положении поршня(в нашем случаи не учитывается) ,Н;

d – диаметр штока пневмоцилиндра, мм;

η – КПД(0,85…0,95) чем больше D пневмоцилиндра тем больше КПД;

Поскольку сила, прикладываемая к рычагу, намного больше допустимой [Р]=200...300 Н, то можно применить пневмотический силовой привод.

Так как сила действующая на деталь направлена вдоль оси, сила на штоке обеспечит нужное силовое сопротивление силе резания Ро. и моменту М создаваемым инструментом.

11.МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕССКИХ ПРОЦЕССОВ

Автоматизация производственных процессов имеет важное значение

на современном этапе развития машиностроения при становлении рыночных отношений. Основой производственных процессов являются

автоматизированные технологические процессы механической обработки и сборки, которые обеспечивают высокую производительность и необходимое качество изготовляемых изделий.

Современное отечественное машиностроение должно развиваться

в направлении автоматизации производства с широким использованием

ЭВМ и роботов, внедрения гибких технологий, позволяющих быстро и эффективно перестраивать технологические процессы на изготовление новых изделий. Автоматизация проектирования технологии и управления производственными процессами — один из основных путей интенсификации производства, повышения его эффективности и качества продукции.

Характерным признаком современного производства является частая сменяемость изделий. При этом требования к производительности в условиях мелко- и среднесерийного производства значительно возрастают. Противоречия требований мобильности и производительности находят разрешение в создании гибких производственных систем (ГПС). Высокая эффективность производства достигается рациональным сочетанием оборудования, организацией транспортных операций и управления ГПС. Растет выпуск станков с ЧПУ и роботов, в особенности с CNC - yправлением. В роботизации наметился коренной поворот — от транспортно-загрузочных роботов к технологическим: в конструкциях роботов используются подвесные конструкции, поворотные звенья, электромеханические приводы и т. д.

Наиболее высокая эффективность мероприятий по автоматизации

производственных процессов присуще предприятиям, характеризующимся

большой серийностью выпускаемых изделий, высокой надежностью

автоматизированных процессов, минимальной частотой и длительностью

переналадок, минимальными дополнительными затратами на автоматизированное оборудование, с большим опытом автоматизации.

Использование гибких производственных систем и технологических

модулей позволяет изготовлять детали в любом порядке и варьировать

их выпуск в зависимости от производственной программы, сокращает

затраты и время на подготовку производства, повышает коэффициент использования оборудования, изменяет характер работы персонала, повышая удельный вес творческого, высококвалифицированного труда.

Наметились три направления, по которым идет решение проблемы

повышения эффективности инженерного труда в сфере проектирования:

• рационализация системы проектирования, включая систематизацию

самого процесса проектирования и улучшение организации труда инженера-проектировщика;

• комплексная автоматизация умственно-формальных, нетворческих

функций инженера-проектировщика в процессе проектирования;

• разработка имитационных моделей для воспроизводства на ЭВМ умственной деятельности человека, его способности принимать решения в условиях полной и частичной неопределенности проектных ситуаций, разработки эвристических алгоритмов, позволяющие качественно решать сложные задачи проектирования при введении определенных ограничений.

Тенденцией современного этапа автоматизации проектирования является создание комплексных систем автоматизированного проектирования и изготовления, включающих конструирование изделий, технологическое проектирование, подготовку управляющих программ для оборудования с программным управлением, изготовление деталей, сборку узлов и машин, упаковку и транспортирование готовой продукции.

Одним из путей к успешному внедрению системы CAD/САМ является

реализация принципов групповой технологии, основанной на использовании оборудования, планировании и организации производства по принципу технологической общности деталей.

Если выпуск изделий осуществляется с использованием ГПС, то

система автоматизации проектирования технологических процессов прежде всего должна обеспечивать их гибкость. Под гибкостью понимается возможность быстрого перехода на новые технологические процессы в связи с изменением факторов, определяющих качество выпускаемых деталей (точность, качество поверхностного слоя и др.) и производительность. При изменении конструктивных параметров детали технологическая система (технологические системы) должна (должны) количественно и качественно переналаживаться в сжатые сроки при минимальных затратах.

Таким образом, тенденцией современного этапа автоматизации

проектирования является создание комплексных систем, включающих

конструирование изделий, технологическое проектирование и изготовление

изделий в ГПС. Спроектированный технологический процесс должен оперативно реагировать на изменение производственных ситуаций

процесса изготовления изделий.

Повышение требования конкурентоспособности продукции машиностроения требует новых производительных систем. Для этого создают виртуальные производственные системы (информация о ее структуре хранится только в памяти ЭВМ) на основе распределенных производственных систем (отдельные производственные системы, организационно не связанные между собой и имеющие технологическое оборудование.

Основой автоматизации производства являются технологические процессы (ТП), которые должны обеспечивать высокую производительность, надежность, качество и эффективность изготовления изделий. С этой точки зрения большое значение приобретают прогрессивные высокопроизводительные методы обработки и сборки, используемые при проектировании автоматизированных ТП.

При разработке ТП автоматизированного производства (АП) рассматривают комплексно все его элементы: загрузку-выгрузку изделий, их базирование и закрепление, обработку, контроль, межоперационное транспортирование и складирование и др. Поэтому для оценки возможности и эффективности автоматизации важно правильно классифицироватьТП.

Характерной особенностью ТП обработки и сборки является строгая ориентация деталей и инструмента относительно друг друга в рабочем процессе — первый класс процессов. Другие виды обработки (термообработка, сушка, окраска и пр.), которые не требуют строгой ориентации детали, относят ко второму классу процессов.

Кроме того, ТП по непрерывности подразделяют на дискретные и непрерывные. Дискретные процессы характеризуются прерывистостью и строгой последовательностью рабочих и холостых движений, непрерывные — не прерываясь, изменяются плавно, без скачков (например, бесцентровое шлифование, протягивание). Это разделение носит условный характер, так как большинство процессов сочетает дискретность с непрерывностью.

Для обеспечения высокой производительности и надежности проводят

дифференциацию ТП, т.е. делят его на упрощенные технологические переходы (позиции). По мере возможности для уменьшения длины транспортных путей и числа операций, а также в силу технической целесообразности осуществляют концентрацию переходов и позиций на едином оборудовании в одну операцию. Эффективность этих мероприятий устанавливается технико-экономическими расчетами, обязательно сопровождающими проектирование ТП автоматизированного производства.

Разработка технологических процессов АП характеризуется следующими

особенностями:

• автоматизированные ТП включают не только разнородные операции механической обработки, но и обработку давлением, термообработку, сборку, контроль, упаковку, а также транспортно-складские и другие операции;

• требования к гибкости и автоматизации производственных процессов диктуют необходимость комплексной и детальной проработки технологии, тщательного анализа объектов производства, проработки маршрутной и операционной технологии, обеспечения надежности и гибкости процесса изготовления изделий с заданным качеством. Степень подробности

технологических решений должна быть доведена до уровня подготовки управляющих программ для оборудования;

• при широкой номенклатуре изделий технологические решения

многовариантны;

• возрастает степень интеграции работ, выполняемых различными технологическими подразделениями.

Насущные требования по совершенствованию и сокращению сроков

технологической подготовки производства вызвали необходимость

в принципиально новом подходе к проектированию ТП с использованием

методов систем автоматизированного проектирования (САПР).

Повышению эффективности автоматизированной разработки ТП во

многом способствует рациональное сочетание типовых и индивидуальных

технологических решений на всех стадиях проектирования, а также высокий уровень стандартизации и унификации изделий, оборудования и самих технологических процессов, позволяющих создавать и использовать соответствующие базы данных на основе информационных

технологий.

Внедрение гибкой технологии (технологии переналаживаемого производства) с широким использованием компьютерной техники и переналаживаемых средств автоматизации позволяет быстро и эффективно перестраивать ТП на изготовление новых изделий. Последнее весьма актуально в условиях мелкосерийного и серийного производства, преобладающего в машиностроении.

Для изготовления данной детали широко применяются системы САПР проектирования тех. процессов 3D моделирование. Операции токарной обработки с ЧПУ проектируются по моделям детали «Фланец» после чего они загружаются на сервер, а потом отправляются на станок. 3D моделирование и проектирование детали позволяет исключить ошибки в геометрии детали.

Также широко используются программы позволяющие автоматически заполнять технологический процесс в КТП. В операциях 015;020 применяются станки с ЧПУ, что позволяет сократить время на обработку и наладку станка.

В 025; операции используется спец. приспособление позволяющие также упростить обработку детали (сократить машинное и ручное время).

Проанализировав уровень механизации и автоматизации производства изготовления детали «Фланец» я установил, что при разработке и изготовлении данной детали используется средний уровень механизации и автоматизации производства.

12.ОХРАНА ТРУДА.

Общие требования.

Руководители проходят обучение по вопросам охраны труда при подготовке в соответствующих учреждениях образования. Вопросы инструктирования и проверки их знаний по охране труда регулируются «Правилами обучения безопасным методам и приемам работы, проведения инструктажа и проверки знаний по вопросам охраны труда», утвержденными постановлением Минтруда и социальной защиты РБ от 30.12.2003 г. № 164 и ГОСТ 12.0.004 «ССБТ. Организация обучения безопасности труда. Общие положения».

Не позднее месяца со дня назначения на должность и периодически

в соответствии с требованиями нормативных правовых актов, но не реже

одного раза в три года руководители и специалисты проходят проверку знаний по вопросам охраны труда.

Специалисты, принятые или переведенные на работы, связанные с ведением технологических процессов, эксплуатацией, испытанием, наладкой и ремонтом оборудования, коммуникаций, зданий и сооружений, а также занятые на подземных работах, перед допуском к самостоятельной работе, кроме вводного инструктажа, проходят стажировку по занимаемой должности.

Стажировку проводит должностное лицо, назначенное приказом руководителя организации. Во время стажировки и до прохождения проверки

знаний по вопросам охраны труда специалисты могут выполнять работы

только под руководством непосредственного руководителя стажировки.

Срок стажировки и порядок допуска к самостоятельной работе определяются руководителями организаций (структурных подразделений). На основании примерного перечня, а также с учетом специфики производства наниматели определяют перечень должностей руководителей и специалистов организаций, подлежащих периодической проверке знаний

по вопросам охраны труда.

Для проверки знаний работников по вопросам охраны труда в организации создается комиссия. Комиссия

организации создается приказом ее руководителя. Возглавляет комиссию

организации заместитель руководителя организации, ответственный за организацию охраны труда. В ее состав включаются работники службы охраны труда, юридической службы, главные специалисты (главный энергетик, главный механик, главный технолог и другие), представители государственных органов надзора и контроля (при необходимости и по согласованию с этими органами).

С учетом структуры, численности работников и специфики деятельности в организации может быть создано несколько комиссий, а также комиссии

структурных подразделений организации по проверке знаний по вопросам

охраны труда (далее – комиссия структурного подразделения).

Комиссии структурных подразделений возглавляют руководители

структурных подразделений или их заместители.

Руководители и специалисты структурных подразделений организации, а также члены комиссий структурных подразделений проходят проверку знаний в комиссии организации.

Результаты проверки знаний руководителей и специалистов по вопросам

охраны труда оформляются протоколом.

Протокол подписывается председателем и членами комиссии, принимавшими участие в ее работе, и хранится в течение пяти лет. Руководителям и специалистам, прошедшим проверку знаний по вопросам охраны труда, выдается удостоверение.

Работник, не прошедший проверку знаний по вопросам охраны труда,

проходит повторную проверку знаний не позднее одного месяца.

На основании решения комиссии вопрос о работе по профессии (соответствии занимаемой должности) работника, не прошедшего проверку знаний повторно, рассматривается нанимателем в соответствии с законодательством.

Виды инструктажей по охране труда:

По характеру и времени проведения инструктажи по охране труда под-

разделяются на: вводный; первичный на рабочем месте; повторный; внеплановый; целевой.

Вводный инструктаж проводиться:

– при приеме на постоянную или временную работу в организацию;

– при участии в производственном процессе, привлечении к работам

в организации или на ее территории, выполнении работ по заданию организации (по заключенному с организацией договору).

Вводный инструктаж проводится также с работниками других организаций, в том числе командированными, при участии их в производственном процессе или выполнении работ на территории организации.

Вводный инструктаж проводиться по утвержденной организации

программе (инструкции), которая разрабатывается с учетом специфики

деятельности организации на основании Примерного перечня вопросов

программы вводного инструктажа (приложение 7 Правил).

Вводный инструктаж проводит инженер по охране труда или специалист

организации, на которого возложены эти обязанности.

При наличии в организации пожарной, газоспасательной и медицинской служб вводный инструктаж по соответствующим разделам программы вводного инструктажа может быть дополнен инструктажем, проводимым работниками указанных служб.

Регистрация вводного инструктажа осуществляется в журнале регистрации инструктажа по охране труда (согласно приложению 8 Правил).

При территориальной удаленности структурного подразделения руководителем организации могут возлагаться обязанности по проведению

вводного инструктажа на руководителя структурного подразделения. Регистрация вводного инструктажа в этом случае осуществляется в журнале

регистрации вводного инструктажа по месту его проведения.

Первичный инструктаж на рабочем месте до начала

работы проводиться с лицами: – принятыми на работу; – переведенными из одного подразделения в другое или одного объекта на другой;

– участвующими в производственном процессе, привлеченными к работам в организации или выполняющими работы по заданию организации (по заключенному с организацией договору).

Первичный инструктаж на рабочем месте проводиться также с работниками другой организации, в том числе командированными, при участии их в производственном процессе или выполнении работ на территории организации. С работниками других организаций, выполняющих работы на территории организации, данный инструктаж проводит руководитель работ при участии руководителя ил специалиста организации, на территории которой проводятся работы.

Первичный инструктаж на рабочем месте проводится индивидуально

с практическим показом безопасных приемов и методов труда. Первичный

инструктаж допускается проводить с группой лиц, обслуживающих однотипное оборудование и в пределах общего рабочего места.

Первичный инструктаж на рабочем месте проводиться по утвержденной

руководителем программе, составленной с учетом особенностей (выполняемых работ) и требований нормативных правовых актов по охране труда, или по инструкциям по охране труда для профессий и видов работ.

В журнале регистрации инструктажа по охране труда или личной карточке прохождения обучения указываются наименование программ труда или номера инструкций по охране труда, по которым проведен инструктаж.

Повторный инструктаж

проводиться не реже одного раза в шесть

месяцев по программе первичного инструктажа на рабочем месте или по

инструкциям по охране труда для профессий и видов работ.

Первичный инструктаж на рабочем месте и повторный инструктаж

может не проводиться с лицами, которые не заняты на работах по монтажу,

эксплуатации, наладке, обслуживанию и ремонту оборудования, использованию инструмента, хранению и применению сырья и материалов (за исключением работ с повышенной опасностью).

Перечень профессий и должностей работников, освобождаемых от первичного и повторного инструктажа на рабочем месте, составляется службой охраны труда с участием профсоюза и утверждается руководителем организации.

Внеплановый инструктаж

проводится в следующих случаях:

– при принятии новых нормативных актов, технических нормативных

правовых актов, локальных нормативных правовых актов по охране труда

или внесении изменений и дополнений к ним;

– при изменении технологического процесса, замене или модернизации