|

Организация поточного производства

Поточное производство является наиболее эффективной формой организации производственного процесса.

Признаки поточного производства:

- закрепление одного или ограниченного числа наименований изделий за определенной группой рабочих мест;

- ритмическая повторяемость согласованных во времени технологических и вспомогательных операций;

- специализация рабочих мест;

- расположение оборудования и рабочих мест по ходу технологического процесса;

- применение специальных транспортных средств для межоперационной передачи изделий.

При поточном производстве реализуются принципы:

- специализации;

- параллельности;

- пропорциональности;

- прямоточности;

- непрерывности;

- ритмичности.

Поточное производство обеспечивает самую высокую производительность труда, низкую себестоимость продукции, наиболее короткий производстваственный цикл.

Основой (первичным звеном) поточного производства является поточная линия

.

Расположение поточных линий (планировка) должна обеспечить:

- прямоточность и кратчайший путь движения изделия;

- рациональное использование производстваственных площадей;

- условия для транспортировки материалов и деталей к рабочим местам;

- удобство подходов для ремонта и обслуживания;

- достаточность площадей и оргоснастки для хранения требуемых запасов материалов и готовых деталей;

- возможность легкого удаления отходов производства.

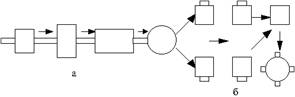

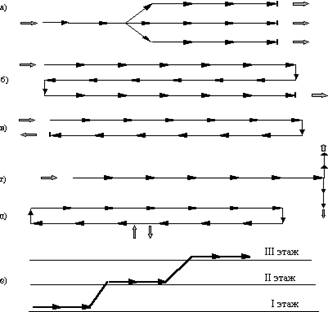

Примеры расположения оборудования и пути движения изделия приведены на рис.8.10 и 8.11.

Рис. 8.10. Движение изделия по поточной линии при расположении оборудования:

а — одностороннем; б — двухстороннем

Рис. 8.11. Схемы движения изделий по поточным линиям:

а — разветвляющаяся; б — зигзагообразная; в — П-образная;

г — Т-образная; д — замкнутая; е — многоуровневая.

Транспортные сред в поточном производствастве

В поточном производстве применяются разнообразные транспортные сред (табл.8.3).

В машиностроении и приборостроении широко применяются конвейеры - транспортные сред, служащие для транспортировки изделия или транспортировки и выполнения на нем рабочих операций и регламентирующие ритм работы поточной линии, то есть, играющие организующую роль в потоке. Если конвейер служит для перемещения изделий и поддержания ритма работы линии путем четкого адресования изделий по рабочим местам, он называется распределительным,

если он служит и местом выполнения операции - называется рабочим.

Реклама

Таблица 8.3

Классификация транспортных средств в поточном производстве

| Признак

|

Характеристика

|

| Назначение

|

Транспортеры

|

Конвейеры

|

| Вид привода

|

бесприводные:

|

приводные:

|

автономные:

|

| |

склизы

желобы

тележки

|

с электроприводом, гидроприводом, пневмоприводом

|

промышленные роботы, роботрейлеры с бортовыми компьютерами и программным управлением

|

| Принцип действия

|

Механические транспортеры. Пневмотранспорт. Гидротранспорт. Электромагнитный транспорт. Волновой. Гравитационный. На воздушной подушке

|

| Конструкция

|

Транспортеры и конвейеры:

ленточные, роликовые, шнековые, пластинчатые, цепные, тележечные, тросиковые (с тянущей шайбой), спутниковые (палетные)

|

| Расположение в пространстве

|

Горизонтально замкнутые

|

Вертикально замкнутые

|

Подвесные

|

Смешанные (комбинированные)

|

| Непрерывность действия

|

Непрерывные

|

Пульсирующие

|

| Функция

|

Распределительные конвейеры

|

Рабочие конвейеры

|

| |

|

|

|

|

|

Основы расчета и организации поточных линий

При проектировании и организации поточных линий выполняются расчеты показателей, определяющих регламент работы линии и методы выполнения технологических операций.

Такт поточной линии

- промежуток времени между выпуском изделий (деталей, сборочных единиц) с последней операции или их запуском на первую операцию поточной линии.

Исходные данные расчета такта:

- производственное задание на год (месяц, смену);

- плановый фонд рабочего времени за этот же период;

- планируемые технологические пооперационные потери.

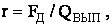

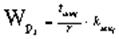

Такт поточной линии рассчитывается по формуле

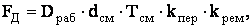

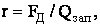

где r - такт поточной линии (в мин.); Fд - действительный годовой фонд времени работы линии в планируемом периоде (мин.); Qвып - плановое задание на тот же период времени (шт.).

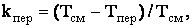

где Dраб - число рабочих дней в году, dсм - количество рабочих смен в сутки, Tсм - продолжительность смены (в мин.), kпер - коэффициент, учитывающий планируемые перерывы, kрем - коэффициент, учитывающий время плановых ремонтов.

где Тпер - время планируемых внутрисменных перерывов; kрем - рассчитывается аналогичным способом.

Классификация поточных линий приведена в табл.10.4

При неизбежных технологических потерях (планируемом выходе годных), такт r рассчитывается по формуле

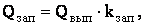

где Qзап - количество изделий, запускаемых на поточную линию в планируемом периоде (шт):

Реклама

где kзап - коэффициент запуска изделий на поточную линию, равный величине, обратной коэффициенту выхода годных изделий (); kзап = 1/.

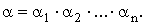

Выход годных изделий в целом по поточной линии определяется как произведение коэффициентов выхода годных по всем операциям линии

Ритм

- это количество изделий, выпускаемых поточной линией в единицу времени.

Таблица 8.4

Классификация поточных линий

| № п/п

|

Признак

|

Характеристика

|

| 1

|

Степень механизации технологических операций

|

1.1. Механизированные

1.2. Комплексно-механизированные

1.3. Полуавтоматические

1.4. Автоматические

1.5. Гибкие интегрированные

|

| 2

|

Количество типов одновременно обрабатываемых и собираемых изделий

|

2.1. Однономенклатурные (обработка изделия одного наименования)

2.2. Многономенклатурные (обработка изделий нескольких наименований одновременно или последовательно)

|

| 3

|

Характер движения изделий по операциям производстваственного процесса

|

3.1. Непрерывно-поточные (все операции синхронизированы во времени, т.е. равны или кратны такту линий)

3.2. Прерывно-поточные (перерывы в ходе производственного процесса и невозможность синхронизировать технологические операции во времени)

|

| 4

|

Характер работы конвейера

|

4.1. С рабочим конвейером, когда операции выполняются без снятия изделия с конвейера

4.2. С распределительным конвейером, когда конвейер осуществляет доставку изделия на рабочее место, а операция выполняется со снятием изделия с конвейера

4.3. С непрерывно движущимся конвейером

4.4. С пульсирующим конвейером

|

Расчет количе оборудования поточной линии

ведется по каждой операции технологического процесса:

или или  , ,

где  — расчетное количество

оборудования (рабочих мест) на i-й операции поточной линии; — расчетное количество

оборудования (рабочих мест) на i-й операции поточной линии;

tштi

— норма штучного времени на i-ую операцию (в мин);

kзапi

— коэффициент запуска детали на i-ю операцию.

Принятое количество оборудования

или рабочих мест на каждой операции Wпi определяется путем округления расчетного их количе  до ближайшего большего целого числа. до ближайшего большего целого числа.

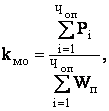

Коэффициент загрузки оборудования (рабочих мест) определяется как

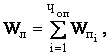

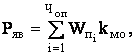

Количество оборудования (рабочих мест) на всей поточной линии

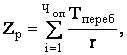

где Чоп - число операций технологического процесса.

Явочное количество рабочих

(Ряв) равно количеству рабочих мест на поточной линии с учетом многостаночного обслуживания:

где kмо -коэффициент многостаночного обслуживания;

где Рi - численность рабочих участка.

Общее число рабочих

на поточных линиях определяется как среднесписочное:

где Рсп -среднесписочное число рабочих поточной линии, - процент потерь рабочего времени (отпуска, болезни и т.д.), dсм - количество смен.

Скорость движения конвейера

(V):

- при непрерывном движении конвейера V=L / r;

- при пульсирующем движении конвейера V= L/ tтp,

где L - расстояние между центрами двух смежных рабочих мест, то есть шаг конвейера (м); tтp - время транспортировки изделия с одной операции на другую.

Задел

— производственный запас материалов, заготовок или составных частей изделия для обеспечения бесперебойного протекания производственных процессов на поточных линиях.

Различают следующие виды заделов:

- технологический;

- транспортный;

- резервный (страховой);

- оборотный межоперационный.

Технологический задел

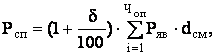

(Zт) - детали (сборочные единицы, изделия), находящиеся непосредственно в процессе обработки:

где  - число рабочих мест на каждой операции; ni - количество деталей, одновременно обслуживаемых на i-м рабочем месте. - число рабочих мест на каждой операции; ni - количество деталей, одновременно обслуживаемых на i-м рабочем месте.

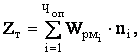

Транспортный задел

(Zтр) -количество деталей, находящихся в процессе перемещения между операциями и расположенных в транспортных устройх.

При непрерывном движении конвейера

где Lрк - длина рабочей части конвейера (м); V - скорость движения конвейера (м/мин); Р - количество изделий в операционной партии (шт).

При периодической транспортировке

Транспортный технологический заделы зависят от параметров оборудования, тех. процессов.

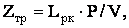

Резервный (страховой) задел

создается для нейтрализации последствий, связанных со случайным характером выхода изделия в брак, перебоев в работе оборудования и др.

где Тпереб - время возможного перебоя поступления изделий с данной операции на операцию, подлежащую страхованию (мин); r - такт поточной линии (мин).

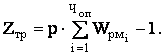

Оборотный межоперационный задел

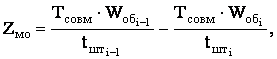

на линии - количество заготовок (деталей, сборочных единиц), находящихся между операциями линии и образующихся вследствие различной производстваительности смежных рабочих мест для выравнивания работы линий. Размер межоперационного задела постоянно колеблется от максимума до нуля и наоборот. Максимальная величина межоперационного оборотного задела определяется разностью производительностей смежных операций:

где Тсовм - время совместной работы оборудования на обеих операциях (в мин);  - количество оборудования на подающих и потребляющих смежных операциях, работающего в период Тсовм (шт); tштi - норма времени выполнения операции. - количество оборудования на подающих и потребляющих смежных операциях, работающего в период Тсовм (шт); tштi - норма времени выполнения операции.

Синхронизация

- процесс выравнивания длительности операции технологического процесса согласно такту поточной линии. Время выполнения операции должно быть равно такту линии или кратно ему.

Методы синхронизации:

- дифференциация операций;

- концентрация операций;

- установка дополнительного оборудования;

- интенсификация работы оборудования (увеличение режимов обработки);

- применение прогрессивного инструмента и оснастки;

- улучшение организации обслуживания рабочих мест и т.д.

|