| Оглавление

| Аннотация………………………………………………………………………….

Введение……………………………………………………………………………

1. Анализ существующих цехов аналогичного назначения и характеристика прототипа…………………………………………………………………………..

2. Составление приведённой программы проектируемого цеха на основе программы цеха-прототипа………………………………………………………

3. Выделение технологических потоков на основе весовых групп или сложности отливок………………………………………………………………..

4. Определение площади цеха и отделений, их компоновка в рамках

выбранного объёмно-планировочного решения………………………………...

5. Обоснование режима работы цеха и отделений, фонды времени оборудования и рабочих…………………………………………………………..

6. Расчёт объёмов производства в отделениях: жидкого металла, форм и стержней, формовочных и стержневых смесей, отливок, подлежащих очистке, ремонту…………………………………………………………………..

7. Выбор соответствующего оборудования для укомплектования отделений с оптимальной загрузкой………………………………………………………….

8. Выбор транспортных средств и их грузоподъёмности, составление схемы грузопотоков……………………………………………………………………….

9. Охрана труда и безопасность проведения работ на предприятии…………...

10. Библиографический список…………………………………………………..

|

… 3

… 4

… 6

… 8

… 9

… 10

… 11

… 12

… 17

… 25

… 26

… 29

|

Аннотация

Для цехов крупносерийного и массового производства проектирование ведётся по точной ( подетальной ) программе Характерна для литейных цехов машиностроительных заводов, где каждое изделие (трактор, автомобиль, станок) содержит известное количество литых деталей.

В данной записке приведены расчёты и обоснование принятых решений по проектированию формовочного отделения литейного цеха мощностью 29 000 тон годного стального литья в год.

Введение

Значение литейного производства для народного хозяйства, и в первую очередь для машиностроения чрезвычайно велико. Литье является одним из наиболее распространенных способов производства заготовок для деталей машин. Примерно около 60% заготовок (по массе) получают литьем, а в некоторых отраслях машиностроения, 70%. Широкое распространение литейного производства объясняется большими его преимуществами по сравнению с другими способами производства заготовок (ковкой, штамповкой). Литьем можно получить заготовки практически любой сложности с минимальными припусками на обработку. Это очень важное преимущество, так как сокращение затрат на обработку резанием снижает себестоимость изделий и уменьшает расход металла. Кроме того, производство литых заготовок значительно дешевле, чем, например, производство поковок.

Реклама

Литье является одним из старейших способов, которым еще в древности пользовались для производства металлических изделий - в начале из меди и бронзы, затем из чугуна, а позже из стали и других сплавов.

Основными процессами литейного производства являются плавка металла, изготовление форм, заливка металла в формы и охлаждение, выбивка, очистка, обрубка отливок, термическая обработка и контроль качества отливок.

Основной способ изготовления отливок - литье в песчаные формы, в которых получают около 80% общего количества отливок.

Однако точность и шероховатость поверхности отливок, полученных в песчаных формах, во многих случаях не удовлетворяют требованиям современного машиностроения. В связи с этим все более широкое применение имеют специальные способы литья: в кокили, под давлением, центробежные, в оболочковые формы, по выплавляемым моделям.

Перед литейным производством стоят следующие задачи: обеспечение машиностроения литьем; повышение качества отливок; снижение массы отливок; ускорение роста производительности труда; улучшение условий труда.

За последние годы освоены многие прогрессивные технологические процессы, повышающие качество, снижающие затраты на изготовление отливок, обеспечивающие защиту окружающей среды. Освоено серийное производство нового оборудования, в том числе автоматических линий изготовления отливок в разовых формах, автоматических и полуавтоматических машин и линий. Большое внимание уделяется созданию теории конструирования и разработки рабочих процессов высокопроизводительных и бесшумных машин, комплексных автоматических линий и агрегатов непрерывного действия с высоко степенью надежности, основанных на эффективных технологических процессах производства отливок с применением ЭВМ и АСУ.

1.

Анализ существующих цехов аналогичного назначения и характеристика прототипа

Новолипецкий Металлургический комбинат был создан в 1935 году и в данный момент это одно из самых крупнейших предприятий Европы. Новолипецкий Металлургический комбинат является основным поставщиком трансформаторной стали и автомобильного листа. Продукция комбината хорошо известна и за рубежом. Не случайно опыт комплексного развития изучается стипендиатами курсов ООН, планирующими организациями стран Совета Экономической Взаимопомощи. Максимальный объём в продаже и экспорте занимают чугун, сталь, слябы и листовой прокат многочисленного сортимента. - это своеобразная лаборатория, где параллельно с производством продукции апробируются последние достижения науки. В состав комбината входят восемь производств: агломерационное, коксохимическое, азотно-туковое, доменное, сталеплавильное, прокатное, ремонтное, торгово-промышленное для быта горожан.

Реклама

Сталелитейный цех введён в строй в марте 1978 года и входит в состав ремонтного завода созданного в 1989 году на базе отдельных цехов комбината. Его назначение - выпускать стальные и чугунные отливки для ремонта металлургического оборудования. Цеха ремонтного завода применяют самое современное оборудование с постоянным улучшением технологии и расширением производства. Производится упрочнение и восстановление, термообработка всех чёрных и цветных сплавов и защита деталей. Сталелитейный цех был создан с проектной мощностью 58 000 тонн годного литья в год. Цех выплавляет отливки до 60 тонн с максимальными размерами 6800x6800x3500 мм из углеродистых, высоколегированных, термостойких и специальных сталей. В цехе производят следующие отливки: молотки дробилок, боковины и футеровки дробилок, брони, мульды, ролики, звенья цепи разливочных машин доменного производства, колосники и ролики спекательных тележек аглофабрики, бондажи валковых дробилок, детали сталеразливочных ковшей, чаши шлаковозов и т.д.

2.

Составление приведённой программы проектируемого цеха на основе программы цеха-прототипа

| №

|

Наименование

отливки

|

Масса одной отливки

Т.

|

Отливок на форму

|

Приведённый выпуск

|

| Шт.

|

Т .

|

Годных

|

Брак 3%

|

Итого

|

| Шт.

|

Т.

|

Шт.

|

Т.

|

Шт.

|

Т.

|

| 1

2

3

4

5

6

7

8

|

Направляющая

Серьга

Труба

Блок

Фурменное колено

Плита

плита

футеровочная

Футеровка воронки

|

0.012

0.008

0.065

0.045

0.395

0.605

0.535

1.700

|

4

4

2

2

1

1

1

1

|

0.048

0.032

0.130

0.090

0.395

0.605

0.535

1.700

|

7713

10029

36126

25436

9020

7020

12042

6510

|

92.6

96.8

2348.4

1144.6

3563

4245.2

6442.4

11067

|

239

362

1086

763

270

210

362

196

|

2.9

3

70.2

34.4

106.8

127.4

193.2

332

|

7952

12454

37212

26199

9290

7230

12404

6706

|

98.6

99.8

2418.6

1178.9

3667.8

4374.6

6635.6

11399

|

| итого

|

29000

|

869.9

|

29872.9

|

| №

|

Наименование деталей

|

Сплав

|

Масса кг.

|

Отливок в форме

|

Масса в год т.

|

Размер опок в свету

|

| Отливка

|

ЛПС

|

Отливка

|

ЛПС

|

| 1

2

3

4

5

6

7

8

|

Напрвляющая

Серьга

Труба

Блок

Фурменное колено

Плита

Плита футеровочная

Футеровка воронки

|

45Л

45Л

45Л

45Л

45Л

45Л

45Л

45Л

|

12

8

65

45

395

605

535

1700

|

3.5

2.4

19.5

13.5

118.5

181.5

160.5

510

|

4

4

2

2

1

1

1

1

|

92.6

96.8

2348.4

1144.6

3563

4245.2

6442.4

11067

|

27

29

704.5

343.4

1068.9

1273.6

1932.7

3320.1

|

800 х 700

800 х 700

800 х 700

800 х 700

1200 х 1000

1600 х 1200

1600 х 1200

2000 х 1600

|

3.

Выделение технологических потоков на основе весовых групп или сложности отливок

Технологические потоки:

1-й технологический поток:

| Наименование детали

|

Сплав

|

Масса 1-й отливки, кг

|

Масса отливки + ЛПС, кг

|

Кол-во отл. на программу

|

Размер опок в свету

|

| Напрвляющая

|

45Л

|

12

|

15.3

|

7952

|

800 х 700

|

| Серьга

|

45Л

|

8

|

10.4

|

12454

|

800 х 700

|

| Труба

|

45Л

|

65

|

84.5

|

37212

|

800 х 700

|

| Блок

|

45Л

|

45

|

58.5

|

26199

|

800 х 700

|

2-й технологический поток:

| Наименование детали

|

Сплав

|

Масса 1-й отливки, кг

|

Масса отливки + ЛПС, кг

|

Кол-во отл. на программу

|

Размер опок в свету

|

| Фурменное колено

|

45Л

|

395

|

513.5

|

9290

|

1200 х 1000

|

3-й технологический поток:

| Наименование детали

|

Сплав

|

Масса 1-й отливки, кг

|

Масса отливки + ЛПС, кг

|

Кол-во отл. на программу

|

Размер опок в свету

|

| Плита

|

45Л

|

605

|

786.5

|

7230

|

1600 х 1200

|

| Плита футеровочная

|

45Л

|

535

|

695.5

|

12404

|

1600 х 1200

|

4-й технологический поток:

| Наименование детали

|

Сплав

|

Масса 1-й отливки, кг

|

Масса отливки + ЛПС, кг

|

Кол-во отл. на программу

|

Размер опок в свету

|

| Футеровка воронки

|

45Л

|

1700

|

2210

|

6706

|

2000 х 1600

|

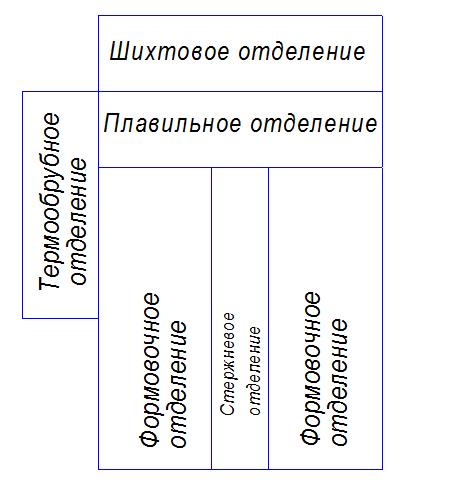

4.Определение площади цеха и отделений, их компоновка в рамках

выбранного объёмно-планировочного решения

Для определения приблизительной площади цеха воспользуемся следующим соотношением:

; ;

= 29000/2 =14500м2

; = 29000/2 =14500м2

;

Шихтовое отделение занимает пролёт 90 х 24 метров, т.о. его площадь составит 2160 м ; ;

Плавильное отделение занимает пролёт 90 х 24 метров, т.о. его площадь составит 2160 м ; ;

Формовочное отделение разбито на два пролёта 96 х 36 метров, т.о. его площадь составит 6912 м ; ;

Стержневое отделение занимает пролёт 96 х 18 метров, т.о. его площадь составит 1728 м ; ;

Термообрубное отделение занимает пролёт 66 х 24 метра т.о. его площадь составит 1584 м ; ;

Смесеприготовительные отделения располагаются на территории формовочного и стержневого отделений.

= 2160 м = 2160 м + 2160 м + 2160 м + 6912 м + 6912 м + 1728 м + 1728 м + 1584 м + 1584 м = 14544 м = 14544 м ; ;

5. Обоснование режима работы цеха и отделений, фонды времени оборудования и рабочих

В литейных цехах применяют два режима работы: последовательный (ступенчатый) и параллельный:

- при последовательном режиме работы основные технологические операции выполняются последовательно в различные периоды суток на одной и той же площади.

- при параллельном режиме все технологические операции выполняются одновременно на различных производственных участках. Применяется в механизированных литейных цехах крупносерийного и массового производства.

В данной курсовой работе я применяю двухсменный параллельный режим работы цеха и отделений. Т.к. при средней мощности цеха равной 29000 тонн годного литья в год и программе выпуска годных отливок = 119447 в год, то можно выяснить, что в смену среднее количество производимых отливок в сутки будет = 119447/255*2= 235. (при учёте номинального фонда времени = 255 календарный дней).

6. Расчёт объёмов производства в отделениях: жидкого металла, форм и стержней, формовочных и стержневых смесей, отливок, подлежащих очистке, ремонту

Расчёт объёма жидкого металла.

А1= масса отливок с учётом их количества в форме + масса ЛПС на каждую отливку (30% от массы отливки) + брак (3% от массы отливки с ЛПС);

; ;

Находим количество жидкого металла, которое необходимо выплавить для обеспечения программы А1:

= = ; ;

где А1- сливы и скрап = 3.5%; А2- угар и безвозвратные потери = 5%.

Находим необходимое количество металлозавалки в год:

; ;

Принимая за основу наличие дешёвой электроэнергии, в качестве плавильного агрегаты выбираем ДСП 6.

После определения металлозавалки находим её состав, для чего составляем баланс металла. Расчет шихты был произведён на программе.

Хим. Состав сплава. Таблица 3

| Марка сплава

|

Содержание элементов, %

|

| C

|

Si

|

Mn

|

S

|

P

|

| 40Л ГОСТ977-88

|

0,45-0.50

|

0,20-0,52

|

0,45-0,90

|

<0.05

|

<0.05

|

Состав шихты. Таблица 4

| Требуемый состав чугуна:

|

0,42…0,5%

|

0,2…0,52%

|

0,45…0,9%

|

<0,45%

|

<0,05%

|

|

|

| Расчетное содержание элементов в ковше

|

0,47%

|

0,22%

|

0,46%

|

0,03%

|

0,042%

|

Сэ=0,54%

|

| Компоненты шихты

|

Марка

|

Химсостав компонентов шихты, %

|

Содержание компонентов в шихте

|

| C

|

Si

|

Mn

|

P

|

S

|

%

|

кг/т

|

| Чугун передельный

|

ПЛ1

|

4,20%

|

0,90%

|

0,10%

|

0,08%

|

0,02%

|

4,0%

|

40 кг

|

| Сливы и скрап

|

45Л

|

0,45%

|

0,40%

|

0,60%

|

0,03%

|

0,03%

|

3,5%

|

35 кг/т

|

| Брак отливок

|

45Л

|

0,45%

|

0,40%

|

0,60%

|

0,03%

|

0,03%

|

3,0%

|

30 кг/т

|

| ЛПС

|

45Л

|

0,45%

|

0,40%

|

0,60%

|

0,03%

|

0,03%

|

30,0%

|

300 кг/т

|

| Стальной лом

|

Ст3

|

0,25%

|

0,07%

|

0,40%

|

0,03%

|

0,05%

|

59,5%

|

595 кг/т

|

Расчёт баланса металла Таблица 5

| Приход в ШО

|

%

|

Масса, т

|

Расход из цеха

|

%

|

Масса, т.

|

| I Покупные материалы

|

I Годные отливки

|

60,5

|

29000

|

| 1.Чугун передельный

|

4

|

1726,4

|

II Возврат собственного производства

|

| 2.Стальной лом Ст3

|

59,5

|

25680,557

|

| II Возврат собственного производства

|

1. Брак отливок

|

3

|

1294,8

|

| 1. Брак отливок

|

3

|

1294,8

|

2.Сливы и скрап

|

3,5

|

1510,621

|

| 2.Сливы и скрап

|

3,5

|

1510,621

|

3. ЛПС

|

30

|

12948,18

|

| 3. ЛПС

|

30

|

12948,18

|

III Угар и БВП

|

3

|

1294,8

|

| Итого металлозавалки

|

100

|

43160,6

|

Итого

|

100

|

43160,6

|

Расчёт объёма формовочной смеси

Объём опок № 1 – 4 = 0.8 м * 0.7 м * 0.3 м = 0.168  ; ;

Объём формовочной смеси = 0.168 * 73614 * 0.15 = 1855  ; ;

Объём опок № 5 – 7 = 1.6 м * 1.2 м * 1 м = 1.92  ; ;

Объём формовочной смеси = 1.92 * 57848 * 0.15 = 16660.2  ; ;

Объём опоки № 8 = 2.5 м * 2 м * 1.5 м = 7.5  ; ;

Объём формовочной смеси = 7.5 * 13412 * 0.15 = 15088.5  ; ;

= (1855 + 16660.2 + 15088.5) + 5% (россыпи и брак) = 35283.9 = (1855 + 16660.2 + 15088.5) + 5% (россыпи и брак) = 35283.9  /год; /год;

Расчёт количества стержней

1. Условно разделим отливки по весовым группам:

| Группа

|

Масса отливок (кг)

|

Номер наименования

|

Суммарная масса (т/год)

|

| I

|

0 – 20

|

1 и 2

|

189.4

|

| II

|

20 – 100

|

3 и 4

|

3493

|

| III

|

100 – 500

|

5

|

3563

|

| IV

|

500 – 1000

|

6 и 7

|

10687.6

|

| V

|

1000 - 2000

|

8

|

11067

|

2. Рассчитаем количество стержней (в год) для каждой из групп:

| №

|

|

1-2.5

|

2.5-6

|

6-10

|

10-16.7

|

16.7-25

|

25-40

|

40-60

|

60-100

|

100-250

|

250-600

|

600-1000

|

1000-2000

|

| I

|

8712.

4

|

3977.

4

|

2727.

4

|

340.

9

|

94.

7

|

| II

|

57634.5

|

20608.7

|

47155.5

|

18163.6

|

8732.

5

|

4540.

9

|

9780.

4

|

2095.

8

|

1397.

2

|

| III

|

17815

|

16033.5

|

13183.1

|

15320.9

|

9620.

1

|

5344.

5

|

9620.

1

|

7482.

3

|

5344.

5

|

1781.

5

|

356.

3

|

| IV

|

45956.7

|

37406.6

|

21375.2

|

35269.1

|

20306.5

|

23512.7

|

14962.6

|

19237.7

|

23512.7

|

22825.1

|

4275

|

2137.5

|

| V

|

18813.9

|

15493.8

|

19920.6

|

12173.7

|

19920.6

|

38734.5

|

13280.4

|

11067

|

25454.1

|

15493.8

|

4426.8

|

3320.1

|

1106.7

|

|

|

148932.5

|

93520

|

104361.8

|

81268.2

|

58674.4

|

72132.6

|

47643.5

|

39882.8

|

54708.5

|

40100.4

|

9058.1

|

5457.6

|

1106.7

|

3. Рассчитаем общее количество стержней для каждой группы в год:

| Группа

|

Количество стержней (шт)

|

| I

|

15852.8

|

| II

|

170109.1

|

| III

|

101901.8

|

| IV

|

260777.4

|

| V

|

199206

|

Расчёт объёма стержневой смеси

Для стержней массой до 1 кг:

14893.2* 1.5 + 5%= 23456.8 + 5%= 23456.8 ; ;

Для стержней массой 1 – 2.5 кг:

93520 * 4.7 + 5% = 461521.2 + 5% = 461521.2 ; ;

Для стержней массой 2.5 – 6 кг:

104361.8 * 9.5 + 5% = 1041009 + 5% = 1041009 ; ;

Для стержней массой 6 – 10 кг:

81268.2 * 20 + 5% = 1706632 + 5% = 1706632 ; ;

Для стержней массой 10 – 16.7 кг:

58674.4 * 21.6 + 5% = 1330735 + 5% = 1330735 ; ;

Для стержней массой 16.7 – 25 кг:

72132.6 * 18.8 + 5% = 1423897.5 + 5% = 1423897.5 ; ;

Для стержней массой 25 – 40 кг:

47643.5 * 52.6 + 5% = 2631350.5 + 5% = 2631350.5 ; ;

Для стержней массой 40 – 60 кг:

39882.8 * 62 + 5% = 2596370.3 + 5% = 2596370.3 ; ;

Для стержней массой 60 – 100 кг:

54708.5 * 72 + 5% = 4135962.6 + 5% = 4135962.6 ; ;

Для стержней массой 100 – 250 кг:

40100.4 * 52.5 + 5% = 2210534.6 + 5% = 2210534.6 ; ;

Для стержней массой 250 – 600 кг:

9058.1* 25.5 + 5% =242530.6 + 5% =242530.6 ; ;

Для стержней массой 600 – 1000 кг:

5457.6 * 42.5 + 5% =243545.4 + 5% =243545.4 ; ;

Для стержней массой 1000 – 1500 кг:

1106.7 * 63.8 + 5% = 74137.8 + 5% = 74137.8 ; ;

= 18122683.3 = 18122683.3 /год. /год.

7. Выбор соответствующего оборудования для укомплектования отделений с оптимальной загрузкой

Выбор формовочного оборудования

1. Рассчитаем количество опок для каждого наименования отливок с учётом брака и количества отливок в опоке:

| №

|

Количество отливок

в опоке

|

Количество отливок

|

Количество форм

|

Количество полуформ

|

Количество опок

|

| 1

|

4

|

7952

|

1988

|

2

|

3976

|

| 2

|

4

|

12454

|

3113.5

|

2

|

6227

|

| 3

|

2

|

37212

|

18606

|

2

|

37212

|

| 4

|

2

|

26199

|

13099.5

|

2

|

26199

|

| 5

|

1

|

2990

|

2990

|

2

|

18580

|

| 6

|

1

|

7230

|

7230

|

2

|

14460

|

| 7

|

1

|

12404

|

12404

|

2

|

24808

|

| 8

|

1

|

6706

|

6706

|

2

|

13412

|

|

|

144874

|

2. Рассчитаем количество формовочных агрегатов:

Для формовки опок 800 х 700 х 300 используем агрегат модели 254М с допрессовкой и поворотным столом.

| №

|

Количество опок

|

| 1

|

3976

|

| 2

|

6227

|

| 3

|

37212

|

| 4

|

26199

|

|

|

73614

|

При производительности агрегата 45 полуформ / час получаем:

= =  ; ;

; ;

Время простоя агрегата может использоваться для смены модельной оснастки и отдыха персонала.

Для формовки опок 1600 х 1200 х 1000 используем агрегат модели 234М с перекидным столом и вытяжным механизмом.

| №

|

Количество опок

|

| 5

|

18580

|

| 6

|

14460

|

| 7

|

24808

|

|

|

57848

|

При производительности агрегата 17 полуформ / час получаем :

= =  ; ;

; ;

Этот технологический поток работает в одну смену.

Для формовки опок 2500 х 2000 применяем формовочный агрегат модели 236С.

| №

|

Количество опок

|

| 8

|

13412

|

При производительности 8 полуформ / час получаем :

= =  ; ;

; ;

Этот технологический поток работает в одну смену.

Выбор стержневого оборудования.

1.Для изготовления стержней массой до 16 кг включительно выбираем стержневой агрегат модели 28П6М.

| Масса

Стержня (кг)

|

Количество стержней

в ящике (шт)

|

Количество

стержней

|

Количество

циклов

|

| До 1

|

10

|

14893.2

|

1489.3

|

| 1 – 2.5

|

6

|

93520

|

15586.7

|

| 2.5 - 6

|

2

|

104361.8

|

52180.9

|

| 6 - 10

|

1

|

81268.2

|

81268.2

|

| 10 - 16

|

1

|

58674.4

|

58674.4

|

|

|

209199.5

|

Итого: 209199.5 циклов в год;

При производительности агрегата 15 циклов в час получаем:

; ;

; ;

Таким образом учитывая величину коэффициента загрузки принимаем количество агрегатов 28П6М равным 5.

2. Для изготовления стержней массой от 16 до 40 кг включительно выбираем стержневой агрегат модели 28П8М.

| Масса

Сиержня (кг)

|

Количество стержней

в ящике (шт)

|

Количество

стержней

|

Количество

циклов

|

| 16 – 25

|

2

|

72132.6

|

36066.3

|

| 25 – 40

|

1

|

47643.5

|

47643.5

|

|

|

83709.8

|

Итого: 83709.8 циклов в год;

При производительности агрегата 24 цикла в час получаем:

= = ; ;

; ;

Таким образом учитывая величину коэффициента загрузки принимаем количество агрегатов 28П8М равным 1.

3.Для изготовления стержней массой от 40 до 100 кг включительно выбираем стержневой агрегат модели 28П9.

| Масса

Сиержня (кг)

|

Количество стержней

в ящике (шт)

|

Количество

стержней

|

Количество

циклов

|

| 40 – 60

|

2

|

39882.8

|

19941.4

|

| 60 – 100

|

1

|

54708.5

|

54708.5

|

|

|

74649.9

|

Итого: 74649.9 циклов в год;

При производительности агрегата 20 циклов в час получаем:

= =  ; ;

; ;

Таким образом учитывая величину коэффициента загрузки принимаем количество агрегатов 28П9равным 2.

4. Для изготовления стержней массой от 100 до 1500 кг включительно выбираем линию по изготовлению стержней из ЖСС модели 86500.

| Масса

Сиержня (кг)

|

Количество стержней

в ящике (шт)

|

Количество

стержней

|

Количество

циклов

|

| 100 – 250

|

6

|

40100.4

|

6683.4

|

| 250 – 600

|

2

|

9058.1

|

4529

|

| 600 – 1000

|

1

|

5457.6

|

5457.6

|

| 1000 - 1500

|

1

|

1106.7

|

1106.7

|

|

|

17776.7

|

Итого: 17776.7 циклов в год;

При производительности линии 3 цикла в час получаем:

= =  ; ;

; ;

Таким образом учитывая величину коэффициента загрузки принимаем количество линий модели 86500 равным 2.

Расчёт количества плавильных агрегатов

Условно принимаем количество печей = 4

следовательно работа загрузка цеха будет слишком велика.

следовательно работа загрузка цеха будет слишком велика.

Условно принимаем количество печей = 5

Расчёт ёмкости ковшей

Т.к. наше производство мы разделили на два основных производственных потока (1-ый по производству отливок с массой от 8 до 65 кг, 2-ой отливок с массой от 395 до 1700 кг), то и ковши мы тоже будем использовать двух типов ёмкости.

1-ый поток:

(средняя металлоемкость) для 1-ого потока составляет 97.5 кг (средняя металлоемкость) для 1-ого потока составляет 97.5 кг

Следует отметить, что данная формула применима только для отливок с максимальной металлоёмкостью формы. В нашем случае при выборе заливочного ковша мы будем придерживаться табличных значений, полученных эмпирически.

Т.о.

2-ой поток:

Вновь используя табличные значения находим объём другого ковша:

(средняя металлоемкость) для 2-ого потока составляет 1040 кг (средняя металлоемкость) для 2-ого потока составляет 1040 кг

8. Выбор транспортных средств и их грузоподъёмности, составление схемы грузопотоков

Для транспортировки форм массой до 2 т будут применены автокары.

Этот вид грузоподъёмного транспорта очень удобен своей мобильностью и производительностью при транспортировке опок средней массы.

Формы, масса которых превышает 2 т будут транспортироваться по территории цеха при помощи кранов – балок грузоподъёмностью до 20 т. Данная грузоподъёмность позволит одновременно транспортировать по нескольку форм массой свыше 2 т, что особенно удобно при загрузке их в ямные сушильные печи.

Заливочный ковш будет перемещаться из плавильного отделения к месту заливки форм посредством подвесного монорельсового пути.

9. Охрана труда и безопасность проведения работ на предприятии

1. Правила по охране труда в литейном производстве (далее -

Правила) распространяются на предприятия, учреждения и организации

всех форм собственности независимо от сферы хозяйственной деятельности

и ведомственной принадлежности, кроме организаций металлургии и

мартеновских цехов машиностроительных организаций и отдельных

технологических процессов и оборудования для производства металла, где

должны выполняться Правила по охране труда для металлургического

производства и надзор за которыми в соответствии с Перечнем

предприятий (организаций), производств, объектов и работ согласно

Указу Президента Российской Федерации от 18.02.93 N 234 осуществляют

органы Госгортехнадзора России.

2. Правила действуют на всей территории Российской Федерации и

должны учитываться при проектировании, строительстве, реконструкции

литейных производств, цехов и участков, при конструировании машин,

механизмов и оборудования для литейных производств, при разработке и

применении технологических процессов, при эксплуатации оборудования,

зданий и сооружений литейных производств.

3. Вновь строящиеся, реконструируемые и проходящие техническое

перевооружение литейные цехи, участки или производства должны

удовлетворять требованиям настоящих Правил и других нормативных

правовых актов по охране труда.

4. Порядок и сроки приведения действующих литейных цехов,

участков и производств в соответствие с требованиями настоящих Правил

определяются организацией по согласованию с органом исполнительной

власти по труду субъекта Российской Федерации, органами

государственного надзора и контроля по вопросам, входящим в их

компетенцию.

5. Правила содержат основные требования по охране труда в

литейном производстве, на основе которых и с учетом специфики

организации должны быть разработаны или приведены в соответствие с

ними положения и инструкции по охране труда по профессиям и видам

работ.

6. Основными опасными и вредными производственными факторами в

литейном производстве являются:

повышенная запыленность и загазованность воздуха рабочей зоны;

нарушения температурного режима воздуха рабочей зоны, повышенная

температура поверхностей оборудования, отливок, расплавленный металл;

повышенные уровни шума и вибрации;

подвижные части производственного оборудования, перемещающееся

транспортное и грузоподъемное оборудование и транспортируемые грузы;

недостаточная освещенность;

стесненность на производственных площадях;

физические перегрузки и др.

7. Метеорологические условия на рабочих местах должны

соответствовать требованиям ГОСТ 12.1.005, уровни шума - ГОСТ

12.1.003, содержание вредных веществ в воздухе рабочей зоны - ГОСТ

12.1.005, уровни вибрации при работе ручным механизированным

инструментом - СанПиН 2.2.2.540-96, освещенность в производственных

помещениях и на рабочих местах - СНиП 23-05-95.

8. Для каждого источника загрязнения атмосферы на предприятии

должны быть установлены предельно допустимые нормы выбросов опасных

веществ в соответствии с ГОСТ 17.2.3.02.

9. Степень очистки сбрасываемых организацией сточных вод должна

отвечать требованиям ГОСТ 17.1.3.13 и Правил охраны поверхностных вод

от загрязнения сточными водами.

10. Для решения требований, указанных в п. п. 1.8, 1.9, в

организации должно быть обеспечено:

оснащение основного технологического оборудования

пылегазоулавливающими и очистными системами, системами очистки

промстоков;

совершенствование технологических процессов с переходом на новые

экологически безвредные, безотходные, ресурсо- и энергосберегающие

технологии (например: реагентноактивируемые лигносульфонатные

связующие для стержневых и формовочных смесей, утилизация отходов

литейного производства на базе этих же связующих и др.);

рациональное использование водных ресурсов с соблюдением

установленных норм водопользования и применением оборотного

водоснабжения;

сбор, утилизация отходов литейного производства, их

обезвреживание и вывоз в места организованных свалок или захоронений;

содержание территории организации и санитарно - защитной зоны в

надлежащем санитарном состоянии.

11. Требования безопасности в соответствии с ГОСТ 3.1120 должны

быть отражены в технологической документации.

12. Особое внимание должно быть уделено пожаро- и

взрывобезопасности, т.к. литейное производство является взрывоопасным

из-за возможного попадания воды из системы охлаждения печи в ванну с

жидким металлом, из-за возможности попадания с шихтой в плавильную

печь предметов с закрытыми полостями и т.п.

13. Изменения технологических процессов, в результате которых

возможны ухудшения условий и охраны труда против требований

соответствующих нормативных актов, должны производиться после

согласования параметров отступлений с государственной инспекцией труда

и органом по труду субъекта Российской Федерации. Без указанного

согласования введение таких изменений не разрешается.

10. Библиографический список.

1. Основы проектирования литейных цехов и заводов: Учебник для ВУЗов (под редакцией Б.В. Кнорре – М : Машиностроение, 1979);

2. Н.Д. Титов, Ю.А. Степанов. Технология литейного производства. (Учебник для машиностроительных техникумов. – М : Машиностроение 1985);

3. Матвеенко, В.Л. Тарский. Оборудование литейных цехов – М : Машиностроение 1985;

4. Методические издания к выполнению проекта по курсу «Оборудование и проектирование литейных цехов». (Сост: В.В.Брежнев, А.Т. Шипулин. Липецк 1980)

|