| Содержание

Введение

Задание на курсовой проект по деталям машин

I. Предварительный расчет привода

1.1 Определение недостающих геометрических размеров исполнительного механизма

1.2 Определение потребной мощности и выбор электродвигателя

1.3 Определение передаточного отношения привода и его разбивка по ступеням передач

1.4 Составление таблицы исходных данных

1.5 Выбор редуктора

1.6 Подбор муфт

II. Конструирование и расчет исполнительного механизма

2.1 Составление схемы определения опорных точек и предварительных размеров

2.1.1 Определение длины и диаметра конца вала

2.1.2 Подбор шпонок

2.1.3 Подбор подшипников

2.1.4 Определение диаметра и длины вала под ступицу барабана

2.1.5 Предварительный эскиз вала

2.2 Конструирование подшипникового узла

2.3 Конструирование барабана

2.4 Расчет вала на статическую прочность

2.5 Расчет шпоночного соединения

2.6 Расчет подшипников

2.7 Расчет болтов крепления опоры приводного вала к раме

Список используемой литературы

Введение

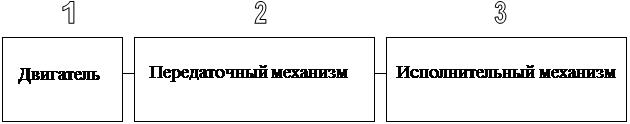

Заданием на курсовой проект по деталям машин является конструирование привода ленточного конвейера, который, как и любая другая машина, включает в себя три основных узла:

В качестве двигателя используется стандартный электромотор трехфазного тока. Передаточным механизмом является коничеко-цилиндрический редуктор. Исполнительным механизмом в данном проекте является приводной вал ленточного конвейера (вал приводного барабана).

В этой работе согласно заданию будут произведены предварительные расчеты привода и исполнительного механизма, а также будет проведено конструирование исполнительного механизма.

Задание на курсовой проект по деталям машин

Шифр КП.15.Д1.8.4.6

Студенту _________________ факультет ХМ

гр. _______

Спроектировать привод ленточного конвейера

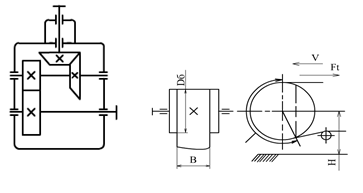

Кинематическая схема

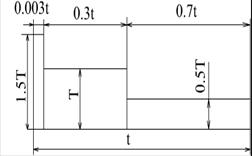

График нагрузки

Срок службы – 5 лет; Кгод

= 0,8; Ксут

= 0,6.

Исходные данные

1. Окружное усилие на барабане - Ft

, кН _____________________ 3,5

2. Скорость ленты конвейера – V , м/c ________________________1,8

3. Диаметр барабана - Дб

, мм ______________________________ 500

4. Ширина ленты – В , мм _________________________________ 800

5. Высота установки ведущего вала – Н , мм _________________ 500

Реклама

6. Угол обхвата барабана £ , рад ____________________________ 4,3

Разработать

1. Сборочный чертеж приводного вала

Проект предоставить к защите ______________________________

Задание получил __________

разработчик __________

(подпись)

Руководитель разработки __________

(подпись)

I

.

Предварительный расчет привода

Цель предварительного расчета заключается в уточнении кинематической схемы, установки, выборе основных элементов привода и проведении его кинематического и силового анализа. Этот этап заканчивается составлением таблицы исходных данных, необходимой для дальнейшего расчета отдельных узлов и деталей привода.

1.1 Определение недостающих геометрических размеров исполнительного механизма

На этапе предварительного расчета определяются недостающие размеры (не указанные в исходных данных), необходимые для выполнения чертежа вала ИМ. Так как в качестве ИМ задан вал приводного барабана ленточного конвейера, то дополнительно определяется длина барабана:

Вб

= В + (50…100), мм (1)

где В – ширина ленты, мм

Тогда длина барабана

Вб

= 800 + (50…100) = 850…900 мм

Принимаем Вб

= 900 мм

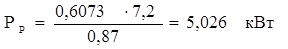

1.2 Определение потребной мощности и выбор электродвигателя

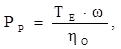

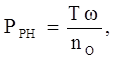

Расчётная мощность электродвигателя в киловаттах определяется по зависимости

(2) (2)

где ТЕ

– постоянный вращающий момент на валу ИМ, эквивалентный переменному моменту, заданному графиком нагрузки, кНм;

ω – угловая скорость вращения вала ИМ конвейера, рад/с;

– общий КПД привода. – общий КПД привода.

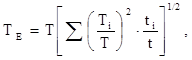

Эквивалентный вращающий момент рассчитывается следующим образом:

(3) (3)

где Тi, ti – ступени нагрузки (момента) и соответствующее ей время работы по графику нагрузки;

t – общее время работы под нагрузкой;

Т – номинальный вращающий момент на ИМ, кНм.

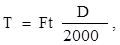

Номинальный момент находится по формуле:

(4)

где Ft – окружное усилие на рабочем элементе Им, кН;

D – диаметр барабана, мм.

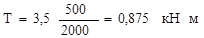

Тогда эквивалентный вращающий момент:

ТЕ

= 0,875 [(1,5)2

* 0,003 + 12

* 0,3 + (0,5)2

* 0,7]1/2

= 0,6073 кН м

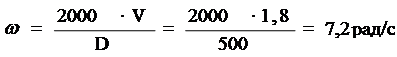

Угловая скорость вращения вала ИМ определяется по формуле:

(5) (5)

Общий КПД привода находится как произведение КПД отдельных звеньев кинематической цепи:

η0

= η1

* η2

* … * ηn

(6)

Значения КПД отдельных звеньев кинематической цепи принимаем по таблице 4 (см. [5,15]):

ηм =

0,98 – КПД муфты;

ηкп

= 0,96 – КПД конической закрытой передачи;

ηцп

= 0,98 – КПД цилиндрической закрытой передачи;

ηпп

= 0,99 – КПД пары подшипников.

Тогда общий КПД привода в нашем случае будет:

Реклама

η0

= (ηм

)2

* ηкп

* ηцп

* (ηпп

)4

= (0,98)2

* 0,96 * 0,98 * (0,99)4

= 0,87

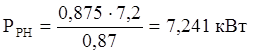

Отсюда расчетная мощность электродвигателя будет:

Для однозначного выбора электродвигателя одной расчетной мощности недостаточно.

Необходимо также знать расчетную частоту вращения вала электродвигателя или возможный диапазон ее изменения:

nэ

max

= nим

* U0

max

, (7)

nэ

min

= nим *

U0

min

где: nэ

max

, nэ

min

– соответственно максимальная и минимальная расчетная частота вращения вала электродвигателя, об/мин;

nим

– частота вращения вала ИМ, об/мин;

U0

max

, U0

min

– соответственно максимальное и минимальное общее передаточное отношение кинематической схемы привода.

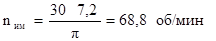

Частота вращения ИМ находится по формуле:

(8) (8)

Отсюда

Общее передаточное отношение привода определяется как произведение передаточных отношений отдельных ступеней передач, входящих в кинематическую схему:

U0max

= U1max

* U2max

, (9)

U0min

= U1min

* U2min.

где: Uimax

, Uimin

– соответственно максимальное и минимальное передаточное отношение i-й ступени передач, определяется по таблице 5 (см. [5,17]). Отсюда

U0

max

= 4 * 5 = 20

U0

min

=1 * 2,5 = 2,5

Тогда возможный диапазон изменения частоты вращения вала электродвигателя будет:

nэ

max

= 68,8 * 20 = 1376 об/мин

nэ

min

= 68,8 * 2,5 = 172 об/мин

Из таблиц характеристик стандартных электродвигателей единой серии АИР (см. табл.6 [5,27]) выбираем электродвигатель по условиям:

Рр

< Ртаб

, (10)

nэ

min

< nтаб

< nэ

max

где: Ртаб

, nтаб

– табличные значения соответственно мощности (кВт) и частоты вращения вала (об/мин).

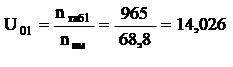

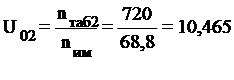

В данном случае подходят два электродвигателя:

4А 132S6 УЗ/965 Ртаб1

=5,5 кВт nтаб

= 965 об/мин

4А 132М8 УЗ/720 Ртаб2

= 5,5 кВт nтаб2

= 720 об/мин

1.3 Определение передаточного отношения привода и его разбивка по ступеням передач

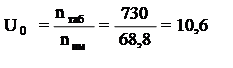

Общее передаточное отношение привода определяется по формуле:

(11) (11)

Определяем общее передаточное отношение привода для двух вариантов электродвигателей:

Так как открытой передачи в приводе нет, то общее передаточное отношение привода будет примерно равняться передаточному числу редуктора. Принимаем передаточные числа редукторов, используя стандартный ряд чисел. Тогда:

Up

1

= 16 и Up

2

= 10.

Теперь делаем разбивку передаточного отношения редуктора по ступеням передач. Редуктор представляет собой коничеко-цилиндрический, поэтому разбивку производим, используя следующие формулы:

(12)

(13) (13)

Отсюда передаточное число тихоходной передачи:

Uт1

= 1,1 √16 = 4,4

Принимаем Uт1

= 4,5

Uт2

= 1,1 √ 10 = 3,48

Принимаем Uт2

= 3,55

Передаточное число быстроходной передачи:

Uб1

= Uр1

/Uт1

= 16/4,5 = 3,56

Принимаем Uб1

= 3,55

Uб2

= Uр1

/Uт2

= 10/3,55 = 2,82

Принимаем Uб2

= 2,8

Учитывая, что быстроходные двигатели легче и дешевле тихоходных, но в то же время, выбор быстроходного электродвигателя приведет к увеличению общего передаточного отношения редуктора, а следовательно, к увеличению его габаритов, массы и стоимости, поэтому из двух вариантов выбираем второй электродвигатель 4А 132М8 УЗ/720. Принимаем передаточные отношения тихоходной и быстроходной передач: Uб

= 2,8 и Uт

= 3,55.

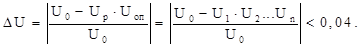

Точность разбивки общего передаточного отношения проверяется следующим условием:

(14)

Так как в нашем случае открытой передачи нет, то точность разбивки общего передаточного отношения будет:

∆U = | (U0

- Uб *

Uт

)/U0

| = | (10,465 – 2,8 * 3,55)/10,465 | = 0,05

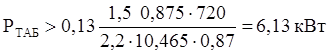

Теперь необходимо произвести проверку выбранного электродвигателя на перегрузку. Она преследует цель предотвратить "опрокидывание" (остановку двигателя под нагрузкой) при резком увеличении нагрузки. Проверку производят при возможных неблагоприятных условиях эксплуатации, когда напряжение в электросети понижено на 10 % (что соответствует уменьшению движущего момента на 19 %), а нагрузка достигает максимального значения

где Pтаб

= 5,5 кВт – номинальная мощность двигателя по каталогу;

Tmax

= 1,5 Т – максимальный момент при эксплуатации (по графику нагрузки), кНм;

nтаб

= 720 об/мин – асинхронная частота вращения вала электродвигателя по каталогу;

ψn

= 2,2 – кратность пускового момента по каталогу на электродвигатель.

Тогда

Условие не выполняется, поэтому выбираем электродвигатель (см. п.6 [5,27]) большей мощности 4А 160S8 УЗ/730: Ртаб

= 7,5 кВт; nтаб

= 730 об/мин.

Так как асинхронная частота вала электродвигателя изменилась, то и общее передаточное отношение привода также изменится:

Принимаем передаточное число редуктора по стандартному ряду чисел: Uр

=10.

Так как передаточное число редуктора во втором случае равно передаточному числу в первом случае, то тогда передаточные отношения тихоходной и быстроходной передач во втором случае будут равны соответственно отношениям тихоходной и быстроходной передач в первом случае. Отсюда Uт

= 3,55 и Uб

= 2,8.

Проверяем точность разбивки общего передаточного отношения:

∆U = | (U0

- Uб *

Uт

)/U0

| = | (10,6 – 3,55 * 2,8)/10,6 | = 0,06

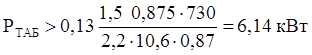

Производим проверку электродвигателя на перегрузку:

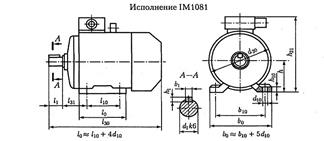

Условие выполняется, поэтому окончательно принимаем электродвигатель 4А 160S8 УЗ/730 исполнение IМ 1081.

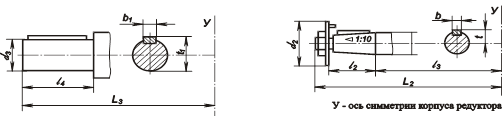

Вычерчиваем эскиз выбранного электродвигателя с указанием его основных характеристик: Вычерчиваем эскиз выбранного электродвигателя с указанием его основных характеристик:

| d30

|

L1

|

L30

|

d1

|

b1

|

h1

|

L10

|

L31

|

d10

|

b10

|

h

|

h10

|

h31

|

| 358

|

110

|

624

|

48

|

14

|

9

|

178

|

108

|

15

|

254

|

160

|

18

|

430

|

Мощность РТАБ

= 7,5 кВт; частота вращения nтаб

= 730 об/мин; кратность пускового момента  = ТПУСК

/Т = 2,2. = ТПУСК

/Т = 2,2.

1.4 Составление таблицы исходных данных

Предварительно на кинематической схеме привода (см. задание на курсовой проект) пронумеруем валы по порядку, начиняя с вала, который через упругую муфту связан с валом электродвигателя. Далее наносим обозначения передаточных отношений отдельных ступеней передач и КПД элементов кинематической цепи. Подстрочный индекс передаточного отношения состоит из двух цифр. Первая цифра соответствует номеру вала ведущего элемента, а вторая – номеру вала ведомого элемента. Затем производим расчет кинематических и силовых характеристик каждого вала. Расчет этот оформляем в виде таблицы исходных данных.

При расчете мощности на каждом валу учитываются потери (КПД) на участке кинематической цепи от электродвигателя до рассматриваемого вала и от предыдущего вала до рассматриваемого вала. Кроме того, при расчете P1

за мощность электродвигателя принимается номинальная расчетная (РРН

), полученная по формуле:

кВт (16) кВт (16)

Тогда для данного случая номинальная расчетная мощность электродвигателя:

Тогда таблица исходных данных будет выглядеть так:

| № валов

|

ni

, об/мин

|

Pi

, кВт

|

Ti

, Н·м

|

| 1

|

|

|

|

| 2

|

|

|

|

| 3

|

|

|

|

| 4

|

n4

= n3

= 73,4

|

|

|

Проверка

Должны выполнятся следующие два примерных равенства.

n4

≈ nИ

M

и Т4

≈ Т. (17)

Имеем по расчетам

n4

= 73,4 об/мин; nим

= 68,8 об/мин;

T4

= 817,7 Н·м; T = 875 Н·м.

Расхождения в скоростях и моментах составляют около 6 %.

Таблица исходных данных позволяет начать проектирование с любого элемента кинематической схемы привода. Так, для рассматриваемого примера по данным первой строки (вал № 1) производится подбор упругой муфты и расчет гюрзой (быстроходной) ступени передач редуктора. По данным второй строки (вал № 2) рассчитывается вторая (тихоходная) ступень редуктора. По данным третьей строки (вал № 3) – подбор муфты. По данным четвертой строки производится проектирование ИМ.

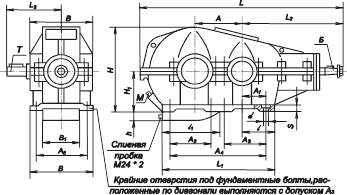

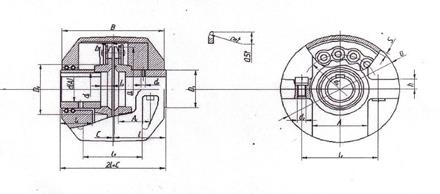

1.5 Выбор редуктора

По кинематической схеме задания на курсовой проект передаточный механизм представляет собой коничеко-цилиндрический редуктор общего назначения типа КЦ1. Его выбор зависит от исполнения редуктора по передаточному отношению и допускаемому моменту на тихоходном валу.

Так как в нашем случае передаточное число редуктора равняется 10, то по таблице исполнения редукторов по передаточным отношениям (см. [5,39]) наш редуктор относится к исполнению IV.

Далее по таблице допускаемых моментов на тихоходных валах выбираем типоразмер нашего редуктора КЦ1 – 250, учитывая, что в нашем случае момент на тихоходном валу 842,8 Н * м (см. таблицу исходных данных: вал №3, п.4).

Тогда полное обозначение нашего коническо-цилиндрического редуктора будет иметь вид: КЦ1 – 250 – IV – 2 – ЦУ2.

Вычерчиваем эскиз коническо-цилиндрического редуктора с его основными характеристиками:

Б – быстроходный вал; Т – тихоходный вал; М – масломерная игла.

| Типо- размер

|

А

|

А1

|

А2

|

А3

|

А4

|

А5

|

L

|

L1

|

H

|

H1

|

| КЦ1-250

|

250

|

120

|

–

|

–

|

480

|

325

|

1170

|

600

|

515

|

265

|

| Типо- размер

|

В

|

В1

|

l

|

l1

|

h

|

S

|

Отверстия

|

Масса, кг,

не более

|

| d

|

число

|

| КЦ1-250

|

275

|

–

|

160

|

–

|

–

|

25

|

22

|

4

|

391

|

Размеры концов быстроходного и тихоходного валов, мм

Вал тихоходный Вал быстроходный

| d3

|

l4

|

L3

|

b1

|

t1

|

| 55

|

110

|

319,5

|

16

|

59

|

| d1

|

d2

|

l2

|

l3

|

L2

|

b

|

t

|

| 50

|

85

|

85

|

515

|

625

|

14

|

26,5

|

1.6 Подбор муфт

Муфтами в технике называют устройства, которые служат для соединения концов вала, стержней, труб, электрических проводов и т.д. В данном курсовом проекте нас интересуют муфты соединяющие концы валов. Это соединения вала электродвигателя с быстроходным валом редуктора и тихоходного вала редуктора с приводным валом ленточного конвейера.

Для соединения электродвигателя с редуктором выбираем муфту упругую втулочно-пальцевую (МУВП), так как такие муфты из-за сравнительно небольшой толщины втулок обладают малой податливостью и применяются в основном для компенсации несоосности валов в небольших пределах.

А для соединения тихоходного вала редуктора и приводного вала конвейера используем муфту цепную, потому, что такие муфты обладают большей компенсирующей способностью. По диаметру конца приводного вала конвейера dк

= 55 мм находим по табличным данным необходимую нам муфту (см. Табл.11,6 [4,367]). Принимаем муфту МЦ – 55.

Зарисовываем эскиз выбранной муфты с указанием ее основных характеристик:

| Обозначение муфты

|

Номинальный крутящий момент Т, Н * м

|

Максимальная частота вращения n, об/мин

|

| МЦ - 55

|

1000

|

800

|

| Размеры, мм

|

| d

|

D

|

l

|

c

|

De

|

D1

|

D2

|

dd

|

d1

|

d2

|

d3

|

| 55

|

210

|

85

|

1,8

|

163,53

|

90

|

110

|

147,21

|

72

|

M8

|

M10

|

| l1

|

l2

|

l3

|

l4

|

b

|

B

|

A

|

A1

|

S

|

h

|

Поперечное смещение

|

| 120

|

82

|

65

|

15

|

9

|

150

|

144

|

106

|

4

|

15

|

1,2

|

| Цепь втулочно-роликовая однородная

|

| Диаметр ролика, мм

|

Расстояние между пластинами, мм

|

Шаг t, мм

|

Разруш. нагрузки, кг

|

Количество звеньев z

|

| 22

|

23,15

|

38,1

|

7000

|

12

|

II

. Конструирование и расчет исполнительного механизма

Проектирование приводного вала конвейера состоит из двух частей. На первом этапе проводится разработка эскизного проекта. При эскизном проектировании определяют расположение отдельных деталей, расстояния между ними, определяют ориентировочные размеры отдельных ступеней вала, выбирают тип подшипников и схему их установки. Определение предварительных размеров производят на основании определенных рекомендаций, типовых конструкций и по конкретным условиям работы вала.

На втором этапе, после того, как в целом определены размеры вала, проводятся его расчеты на статическую прочность, на сопротивление усталости, на жесткость и на отсутствие резонанса, назначается материал вала. Эти расчеты проводятся на основании полученных при конструировании размеров вала и нагрузок, действующих на вал во время работы.

2.1 Составление схемы определения опорных точек и предварительных размеров

Вал служит той основной деталью, с помощью которой вращающий момент передается от одной детали к другой. Конструкция нашего приводного вала будет состоять из нескольких ступеней.

Образование ступеней на валу связано с необходимостью закрепления деталей на валу. В нашем случае на валу будут крепиться:

- полумуфта;

- пара подшипников качения;

- один тяговый барабан.

1

– середина конца вала;

2

– середина левого подшипника;

3

– середина левой ступицы барабана;

4

– середина правой ступицы барабана;

5

– середина правого подшипника.

Величину l1

принимаем равной 100 мм. Размеры l2

= l4

, которые определяем по формуле:

l2

= l4

= l1

+ Вб

/4 (18)

где Вб

– длина барабана

Отсюда:

l2

= l4

= 100 + 900/4 = 325 мм.

Размер l3

находим по формуле:

l3

= Вб

/2 (19)

Тогда:

l3

= 900/2 = 450 мм.

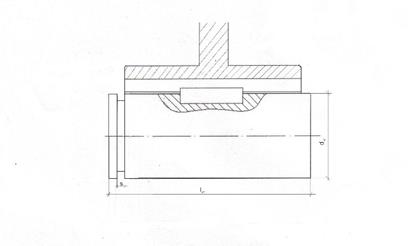

2.1.1 Определение длины и диаметра конца вала

Длина конца вала зависит от диаметра конца вала. Так как вал соединяется с редуктором с помощью муфты, то следует принимать диаметр конца вала равным диаметру конца тихоходного вала редуктора, который уже рассчитан на заданную нагрузку. Значит диаметр конца вала будет: dк

= dтих

= 55 мм.

Зарисовываем эскиз выбранного конца вала с указанием его основных характеристик.

| Диаметр конца вала d, мм

|

Длинна конца вала L, мм

|

Радиус канавки r, мм

|

Размер фаски С, мм

|

| 55

|

82

|

2,5

|

2,0

|

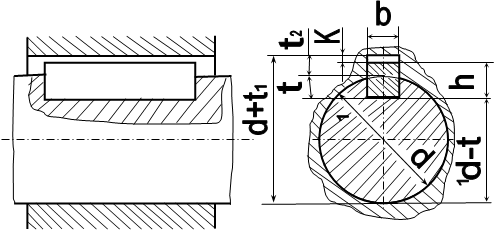

2.1.2 Подбор шпонок

Для передачи крутящего момента с полумуфты на приводной вал, а также с вала на барабан рекомендуется использовать призматические шпонки, так как соединения с такими шпонками обеспечивают передачу наибольшего крутящего момента.

Геометрические размеры шпонок зависят от диаметра вала, в который вставляется шпонка, и определяются по ГОСТ 23360 – 78 (см. Табл.3 [1,7]).

Зарисовываем эскиз выбранной шпонки с указанием ее основных характеристик.

| Диаметр вала

d, мм

|

Сечение шпонки,мм

|

Радиусы скруг

ления с, мм

|

Глубина паза, мм

|

Длина

l, мм

|

| b

|

h

|

t1

|

t2

|

| 55

|

16

|

10

|

0,4…0,6

|

6,0

|

4,3

|

70

|

2.1.

3

Подбор подшипников

После определения диаметра конца вала, размеров шпонки и подбора муфт необходимо определить диаметр вала в точке 2 (см. п.2.1 данного курсового проекта) под подшипником. Он определяется из того условия, что на конце вала находится призматическая шпонка, которая устанавливается на валу по посадке с натягом и после установки не должна удаляться. При сборке и разборке узла, подшипник должен свободно одеваться и сниматься через шпонку, т.е. должно выполняться следующее условие:

dп

> dк

+ 2(h – t1

) (20)

Отсюда: dп

> 55 + 2(10 – 6)

Откуда: dп

> 63 мм

Диаметр вала под подшипник округляется в большую сторону и назначается ближайший больший кратный пяти. В данном случае диаметр вала под подшипник назначаем равный dп

= 65 мм.

Теперь по этому диаметру подбираем по ГОСТ 28428 – 90 подшипник легкой серии шариковый радиальный двухрядный сферический. Выбор данного типа подшипника мотивируется тем, что такие подшипники допускают наибольший перекос колец подшипника (до 2,50

…30

). Этот перекос может возникнуть из-за недостаточной жесткости вала, малой жесткости рамы под валом и погрешностей монтажа корпусов подшипников.

Зарисовываем эскиз выбранного подшипника с указанием его основных характеристик.

B B

r r

D D

r r

d

| Обозначение

|

Внутренний диаметр d, мм

|

Внешний диаметр D, мм

|

Размер фаски r, мм

|

Ширина В, мм

|

| 1213

|

65

|

120

|

2,5

|

23

|

Далее находим диаметр шарика подшипника 1213 по формуле:

мм (21) мм (21)

Откуда:

Для фиксации подшипника в осевом направлении на валу необходимо сделать буртик – уступ с диаметром большим диаметра вала под подшипник. При сборке подшипник одевается на вал до упора в буртик. Чтобы подшипник упирался в буртик торцевой плоскостью, а не фаской, необходимо выполнения условия:

dБ.П.

≥ dп

+ 3r (22)

где r – фаска подшипника

Тогда:

dБ.П.

≥ 65 + 3 * 2,5

dБ.П.

≥ 72,5 мм

Кроме того условия, чтобы подшипник упирался торцовой плоскостью в торец буртика на валу, необходимо, чтобы внутреннее кольцо подшипника выступало над буртиком для того, чтобы при снятии подшипника с вала можно было зацепиться специальным инструментом (съемником) именно за внутреннее кольцо.

r

dп

dбп

t

При выполнении этих условий размер диаметра буртика вала dБ.П.

должен быть выбран из стандартного ряда нормальных линейных размеров (см. [1,5]). Принимаем dБ.П.

= 80 мм .

2.1.4 Определение диаметра и длины вала под ступицу барабана

В точках 3 и 4 вала (см. п.2.1 данного курсового проекта) выделяются посадочные места под ступицы барабана. Диаметр вала на этих участках dст

для удобства обработки вала рекомендуется принимать несколько больше, чем dбп

, т.е. следующий после dбп

из стандартного ряда нормальных линейных размеров. Так как диаметр буртика dбп

= 80 мм, то принимаем dст

= 85 мм.

Длина участка под ступицу lст

назначается также из стандартного ряда размеров, учитывая условие:

lст

= (0,7…1,0) dст

, мм (23)

Отсюда: lст

= (0,7…1,0) 85 = 59,5…85 мм

Принимаем lст

= 80 мм.

При установке ступиц барабана необходима их осевая фиксация. Это можно сделать за счет стандартных упорных пружинных колец К

с одной стороны и буртика диаметром dб

на валу с другой стороны. Размер диаметра буртика в этом случае рекомендуется принимать из тех же соображений, что и для буртика подшипника.

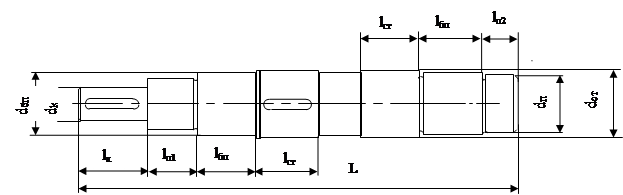

2.1.5 Предварительный эскиз вала

Зная необходимые размеры, вычертим эскиз приводного вала с указанием его линейных и диаметральных размеров.

Размеры длин и диаметров вала, мм

| dk

|

dп

|

dбп

|

dст

|

lk

|

lп1

|

lп2

|

lбп

|

lст

|

L

|

| 55

|

65

|

80

|

85

|

82

|

68

|

36

|

274

|

80

|

1264

|

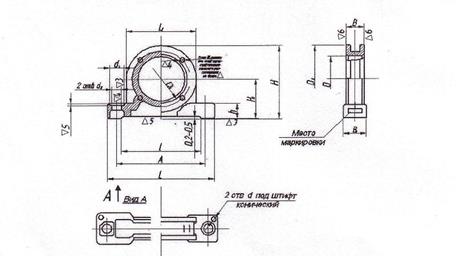

2.2 Конструирование подшипникового узла

После выбора подшипника для него подбирают соответствующий корпус и крышки. Корпуса подшипников приводного вала рекомендуется принимать типа УМ по ГОСТ 13218.3 – 80 (см. табл.8, [1,16]). Размер корпуса принимается по размеру наружного диаметра подшипника D.

Так как наружный диаметр подшипника D = 120 мм, то принимаем корпус УМ 120 и вычерчиваем его эскиз с указанием основных данных.

| Обозначение

корпуса

|

Размеры, мм

|

| D

|

D1

|

D2

|

d

|

d1

|

d2

|

d3

|

A

|

B

|

B1

|

L

|

L1

|

l

|

H

|

H1

|

h

|

| УМ 120

|

120

|

145

|

175

|

13

|

17

|

8

|

32

|

210

|

48

|

48

|

260

|

175

|

194

|

179,5

|

92

|

32

|

Подшипниковые узлы обычно закрываются крышками, в которые встраиваются уплотнения. Крышки подбираются по тому же диаметру D, по которому подбирался корпус. Однако, крышка должна подходить также по диаметру буртика вала dбп

, а также в нее должно вписываться стандартное манжетное уплотнение.

Для подшипникового узла, расположенного в точке 2 (см. п.2.1 данного курсового проекта), необходимы крышки торцовые с манжетными уплотнениями по ГОСТ 13219.5 – 81 (см. табл.10 [1,19]).

Подбираем стандартную крышку торцовую низкую с манжетным уплотнением МН 120х80, удовлетворяющую всем нашим условиям.

Вычерчиваем эскиз выбранной крышки с указанием ее размеров:

| Обозначение

крышки

|

Размеры, мм

|

| D

|

dв

|

d

|

D1

|

D2

|

D3

|

D4

|

d1

|

d2

|

n

|

s

|

b

|

H

|

h

|

h1

|

h2

|

l

|

| МН 120х80

|

120

|

80

|

82

|

145

|

105

|

110

|

175

|

13

|

24

|

4

|

19

|

16,6

|

22

|

5

|

9

|

8

|

3

|

Манжетные уплотнения предназначены для защиты подшипников от попадания в них пыли, грязи и влаги, а также для предохранения от вытекания смазки. Эти уплотнения могут быть разных конструкций, однако, наиболее предпочтительными являются стандартные манжеты резиновые армированные для валов по ГОСТ 8752 – 79 (см. Табл.12 [1,21]).

Вычерчиваем эскиз выбранной манжеты с указанием ее основных характеристик:

| Обозначение манжета

|

Размеры, мм

|

| d

|

D

|

B

|

| 1.1 – 80х105

|

80

|

105

|

10

|

Теперь подберем крышку для подшипникового узла, расположенного в точке 5 (см. п.2.1 данного курсового проекта). Здесь необходима глухая крышка торцовая низкая по ГОСТ 13219.2 – 81 (см. табл.11 [1,20]).

Вычерчиваем эскиз выбранной крышки с указанием ее размеров:

| Обозначение

крышки

|

Размеры, мм

|

| D

|

D1

|

D2

|

D3

|

B

|

d

|

d1

|

n

|

H

|

h

|

h1

|

h2

|

l

|

s

|

| ГН 120

|

120

|

145

|

110

|

175

|

-

|

13

|

24

|

4

|

17

|

5

|

9

|

3

|

10

|

7

|

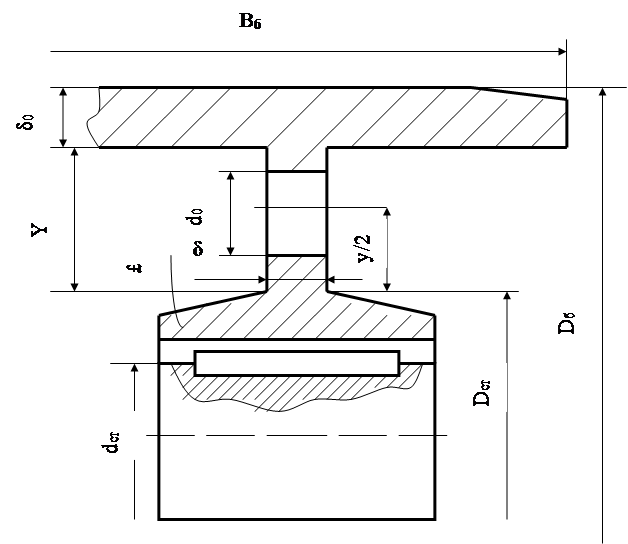

2.3 Конструирование барабана

После того, как вал с опорами сконструирован, переходим к конструированию барабана.

Рассчитаем основные размеры барабана:

Наружный диаметр ступицы барабана Dст

определяется из условия:

Dст

= (1,5…1,55) dc

т

, мм (24)

где: dc

т

– диаметр вала под ступицу барабана, мм

dc

т

= 85 мм (см. п.2.1.5)

Тогда:

Dст

= (1,5…1,55) 85 = 127,5…131,75 мм

Принимаем по стандартному ряду размеров Dст

= 130 мм.

Крышка ступицы выполняется с наклоном £ в пределах 30

– 50

. Для данного случая принимаем угол наклона крышки ступицы равным £ = 50

.

Толщина обода барабана δ0

определяется в зависимости от габаритов барабана. Так как в нашем случае ширина барабана Вб

= 900 мм, а наружный диаметр ступицы барабана Dб

= 500 мм, то принимаем δ0

= 20 мм. Так как лента при вращении барабана может сползти, то обод сужают на 1 – 2 мм с каждой стороны.

Тогда толщина ребра ступицы δ определяется из следующего соотношения:

δ = 0,9 δ0

, мм (25)

Тогда: δ = 0,9 * 20 = 18 мм

Определяем высоту ребра ступицы Y:

Y = Dб

– (Dст

+ 2 δ0

), мм (26)

Отсюда: Y = 500 – (130 + 2 * 20) = 410 мм

Теперь найдем диаметр отверстия d0

, находящееся в середине ребра ступицы барабана.

Это отверстие служит для экономии металла. Учитывая нагрузку, действующую на барабан, принимаем диаметр отверстия в середине ребра ступицы барабана равным половине самого ребра, т.е.

d0

= 0,5Y, мм (27)

Значит: d0

= 0,5 * 410 = 205 мм

Зная основные размеры барабана, запишем их в виде таблицы:

| Основные размеры барабана, мм

|

| dст

|

Dст

|

Dб

|

δ

|

δ0

|

Y

|

Вб

|

d0

|

| 85

|

130

|

500

|

18

|

20

|

410

|

900

|

205

|

2.4 Расчет вала на статическую прочность

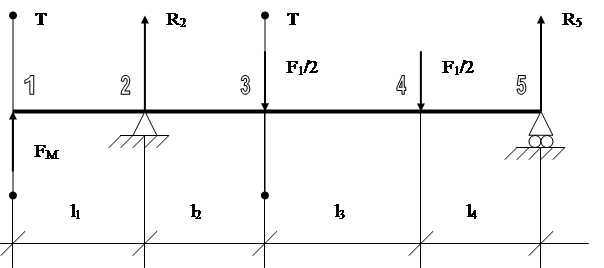

Расчетная схема вала

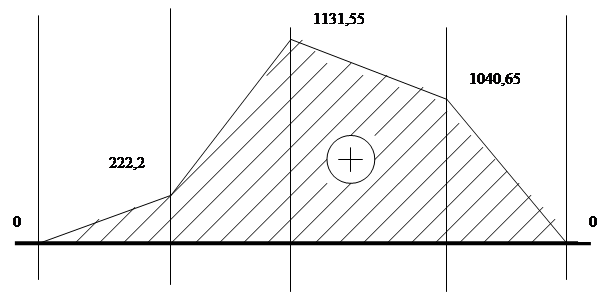

Эпюра изгибающих моментов Мизг

, кН мм

Эпюра крутящих моментов Ткр

, кН мм

Исходные данные: l1

= 100 мм; l2

= l4

= 325 мм; l3

= 450 мм;

Т – крутящий момент на валу, Т = Т4

= 817,7 кН мм.

R2

и R5

– силы реакции опоры в соответствующих точках.

F1

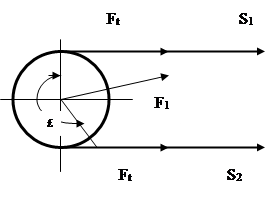

– сила, действующая на вал в следствии натяжения ветвей конвейера, кН; Эта сила определяется из следующего условия:

F1

= S1

+ S2

, (28) F1

= S1

+ S2

, (28)

Ft

= S1

– S2

.

где: Ft

– окружное усилие на рабочем элементе ИМ (см. исходные данные на курсовой проект);

S1

и S2

– силы натяжения ветвей конвейера, кН; которые определяются из следующего соотношения:

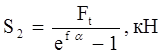

S1

/ S2

= ef

£

(29)

где: e – основание логарифма;

f – коэффициент трения между лентой и барабаном; для данного случая принимается равным f = 0,3;

£ - угол обхвата, рад. (см. исходные данные на курсовой проект).

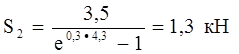

Значит сила натяжения первой ветви конвейера S1

будет:

S1

= ef

£

* S2

(30)

Тогда, используя второе уравнение нашей системы (28), найдем силу натяжения второй ветви S2

:

(31) (31)

Следовательно:

Значит, сила натяжения первой ветви:

Отсюда, сила, действующая на вал в следствии натяжения ветвей конвейера, будет:

F1

= 4,7 + 1,3 = 6,0 кН

Fм

– сила муфты, которая определяется по формуле:

Fм

= Kм

* Ft

м

, кН (32)

где: Kм

– коэффициент, учитывающий тип муфты; так как в нашем случае муфта цепная, то принимаем Kм

= 0,2;

Ft

м

– сила внутри муфты, определяется по следующей формуле:

(33) (33)

где: Rм

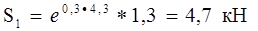

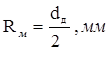

– радиус муфты, который в данном случае будет определятся по формуле:

(34) (34)

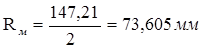

Тогда, радиус муфты будет:

Отсюда сила внутри муфты будет:

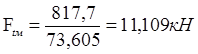

Следовательно, сила муфты:

Fм

= 0,2 * 11,109 = 2,222 кН

Для того чтобы проверить вал на статическую прочность, необходимо рассчитать вал на изгиб с кручением. Определим для начала реакции в опорах вала R2

и R5

.

Составляем уравнения равновесия вала:

Σ F = 0; Fм

+ R2

– F1

/2 – F1

/2+ R5

= 0; (35)

Σ M(*)2

= 0. -Fм

* l1

– F1

* l2

/2 – F1

* (l2

+ l3

)/2 + R5

* (l2

+ l3

+ l4

) = 0. Σ M(*)2

= 0. -Fм

* l1

– F1

* l2

/2 – F1

* (l2

+ l3

)/2 + R5

* (l2

+ l3

+ l4

) = 0.

Тогда:

R2

= F1

– Fм

– R5

; (36)

R5

= (Fм

* l1

+( F1

(2 l2

+ l3

))/2)/( l2

+ l3

+ l4

).

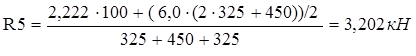

Отсюда:

Тогда: R2

= 6,0 – 2,222 – 3,202 = 0,576 кН

Определяем моменты в различных точках приводного вала:

М(.)1

= 0 кН мм;

М(.)2

= Fм

* l1

= 2,222 * 100 = 222,2 кН мм;

М(.)3

= Fм

* (l1

+ l2

) + R2

* l2

= 2,222 (100 + 325) + 0,576 * 325 = 1131,55 кН мм;

М(.)4

= Fм

* (l1

+ l2

+ l3

) + R2

* (l2

+ l3

) – F1

* l3

/2 = 2,222 (100 + 325 + 450) + + 0,576 (325 + 450) – 6,0 * 450/2 = 1944,25 + 446,4 – 1350 = 1040,65 кН мм;

М(.)5

= Fм

* (l1

+ l2

+ l3

+ l4

) + R2

* (l2

+ l3

+ l4

) – (F1

* (l3

+ l4

))/2 – F1

* l4

= = 2,222 (100 +2 * 325 + 450) + 0,576 (2 * 325 + 450) – (6,0 (325 + 2 * 450))/2 =2666,4 + 633,6 – 3675 = 0.

При расчете вала на статическую прочность, он рассчитывается на совместное действие изгиба и кручения. Прочность характеризуется внутренними механическими напряжениями в деталях.

Прочность – способность сопротивляться разрушению при действии заданных нагрузок.

Внутренние силы (межатомные, межмолекулярные), действующие на единичной площадке, называются внутренними механическими напряжениями. Они появляются при действии внешних сил. Они бывают нормальные и касательные.

σ = √ σизг

2

+ 4 τкр

2

≤ [σ] (37) σ = √ σизг

2

+ 4 τкр

2

≤ [σ] (37)

где: σизг

– действующее нормальное напряжение кручения;

τкр

– касательное напряжение кручения.

Действующее нормальное напряжение кручения определяется по формуле:

(38) (38)

где: Мизг

– изгибающий момент, действующий в сечении вала, кН мм2

(см. эпюру изгибающих моментов);

Wx

– осевой момент сопротивления сечения вала, мм3

.

Осевой момент сопротивления сечения вала равен:

Wx

= 0,1 d3

, мм3

(39)

где: d – диаметр вала в данном сечении, мм (см. п.2.1.5)

Касательное напряжение кручения определяется по формуле:

(40) (40)

где: Ткр

– крутящий момент, кН мм (см. эпюру крутящих моментов);

Wр

– полярный момент сопротивления сечения вала, мм3

.

Полярный момент сопротивления сечения вала равен:

Wр

= 0,2 d3

, мм3

(41)

Тогда: σ = √ (Мизг

/0,1 d3

)2

+ 4(Tкр

/ 0,2d3

)2

≤ [σ] (42) Тогда: σ = √ (Мизг

/0,1 d3

)2

+ 4(Tкр

/ 0,2d3

)2

≤ [σ] (42)

Допустимые значения напряжений для стали марки Ст 45 при одновре-менном действии изгиба и кручения равны 80 МПА.

Проверку производим в точках 2 и 3:

σ(.)2

=√ (222,2/0,1 * 653

)2

+ 4(91,9/0,2 * 653

)2

= 8,7 МПа

σ(.)3

=√ (1131,55/0,1 * 853

)2

=18,4 МПа

Условие прочности выполняется

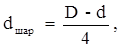

2.5 Расчет шпоночного соединения

При конструировании приводного вала ленточного конвейера шпоночные соединения используются на конце вала для соединения с полумуфтой и для соединения приводного вала и ступицы барабана.

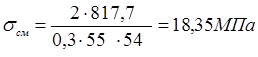

Шпонка, находящаяся на конце вала является более нагруженной, так как напряжения смятия обратно пропорциональны диаметру вала на который шпонка ставится, поэтому рассчитываем именно эту шпонку.

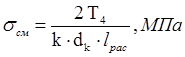

Напряжения смятия σсм

определяется по следующей формуле:

(43) (43)

где: Т4

– крутящий момент на конце вала, кН мм;

k – рабочая глубина паза в ступице, мм; определяется по формуле:

k = (t1

+ t2

) – h, мм (44)

где: t1

, t2

и h – характеристики шпонки, мм (см. п.2.1.2).

Значит: k = (6,0 + 4,3) – 10 = 0,3 мм

lрас

– рабочая длина шпонки, мм; определяется по формуле:

lрас

= l – b, мм (45)

где: l и b – основные размеры шпонки, мм (см. п.2.1.2).

Следовательно:

lрас

= 70 – 16 = 54 мм

dk

– диаметр конца вала, мм (см. п.2.1.1).

Отсюда по формуле (43) напряжение смятия будет:

Допускаемые напряжения смятия σсм

= 80 МПа

Значит данные нагрузки шпонка выдержит.

2.6 Расчет подшипников

Рассчитаем подшипники по статической грузоподъемности. Этот расчет позволяет предотвратить появление вмятин.

С0

– статическая грузоподъемность подшипника, кН – это такая нагрузка на подшипник при которой «вмятина» составляет 0,0001 от диаметра тела качения.

Должно выполняться следующее условие:

Р0

≤ С0

, кН (46)

Р0

определяется по формуле:

P0

= X0

* Fr

+ Y0

* Fa

, кН (47)

где: X0

и Y0

– коэффициенты, учитывающие влияние радиальной и осевой нагрузки;

Fr

и Fa

– соответственно радиальная и осевая нагрузки на подшипник;

Так как вал не испытывает осевой нагрузки, то Fa

= 0.

Значит отношение Fa

/ Fr

= 0, а следовательно Х0

= 1.

Тогда:

P0

= Fr

= R5

= 3,202 кН

Статическая грузоподъемность С0

= 17,5 кН (см. табл.100 [3,122]).

По условию (46): 3,202 < 17,5 кН

Значит, подшипник по статической грузоподъемности выдержит.

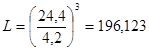

Теперь проведем расчет подшипника по динамической грузоподъемности (расчет на долговечность).

Зависимость долговечности имеет следующий вид:

Т.е. определяется зависимостью:

(48) (48)

где: Сr

– динамическая грузоподъемность подшипника, выбирается по справочным данным, в нашем случае Сr

= 24,4 кН (см. [3,122]);

Pr

– эквивалентная нагрузка на подшипник, кН;

£ - показатель степени, для шариковых подшипников £ = 3.

Определяем эквивалентную динамическую нагрузку для шариковых радиальных подшипников по формуле:

Pr

= (V * X * Fr

+ Y * Fa

) * Kσ

* KT

, кН (49)

где: V – коэффициент, учитывающий какое из колец вращается; так как вращается внутреннее кольцо, то V = 1;

X - коэффициент, учитывающий радиальную нагрузку; в данном случае X =1;

Fr

– радиальная нагрузка, кН;

Y - коэффициент, учитывающий осевую нагрузку;

Fa

– осевая нагрузка, кН;

Kσ

- коэффициент, учитывающий динамичность нагрузки; для ленточного конвейера Kσ

= 1,3;

KT

–температурный коэффициент; так как механизм работает ниже 1000

С, то KT

=1.

Значит:

Pr

= 3,202 * 1,3 = 4,2 кН.

Далее по формуле (48) определяем долговечность подшипников:

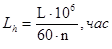

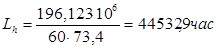

Теперь определим долговечность в часах:

(50) (50)

где: n – частота вращения кольца, мин-1

n = 73,4 мин-1

(см. табл. исходных данных п.1.4).

Отсюда:

Определяем требуемую долговечность работы подшипника по формуле:

Lh

треб

= срок службы * кгод

* ксут

* 365 * 24, час (51)

где: срок службы = 5 лет (см. график нагрузки);

кгод

– годовой коэффициент запаса, кгод

= 0,8 (см. график нагрузки);

ксут

– суточный коэффициент запаса, ксут

= 0,6 (см. график нагрузки).

Тогда требуемая долговечность работы подшипника:

Lh

треб

= 5 * 0,8 * 0,6 * 365 * 24 = 21024 час

Lh

треб

≤ Lh

час

21024 < 44532,9 час

Подшипник нагрузку выдержит и требуемую долговечность обеспечит.

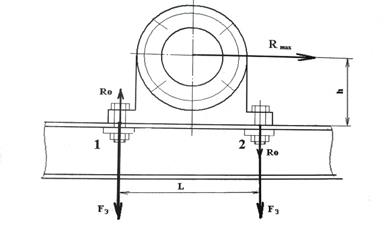

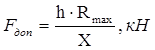

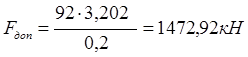

2.7 Расчет болтов крепления опоры приводного вала к раме

Расчет ведем по наиболее нагруженной опоре. В нашем курсовом проекте R5

> R2

.

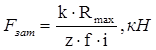

Сдвигающую силу Rmax

должна уравновешивать сила трения Fтр

, которая возникает в следствии затяжки болтов. Из этого условия сила затяжки определяется по следующей формуле:

(52) (52)

где: k – коэффициент запаса; для ленточного конвейера k = 1,5;

Rmax

– сдвигающая сила; в нашем случае Rmax

= R5

= 3,202 кН;

z – количество болтов; так как опора приводного вала крепится к раме с помощью двух болтов, то Z = 2;

f – коэффициент трения в стыке между корпусом и рамой; принимаем для самого худшего случая, т.е. чисто обработанной поверхности со следами смазки, равным f = 0,1;

i – количество стыков (i = 1).

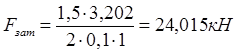

Отсюда:

Рассчитываем болт на растяжение с кручением по следующей формуле:

Fрасч

= Fзат

+ X * Fдоп

, кН (53)

где: Х – коэффициент, учитывающий податливость соединения деталей; принимаем Х = 0,2;

Fдоп

– дополнительная нагрузка, кН. Она определяется по формуле:

(54) (54)

где: h – расстояние между точкой приложения сдвигающей силы и рамой, мм; в нашем случае h = 92 мм.

Тогда:

Значит: Fрасч

= 24,015 + 0,2 * 1472,92 = 318,6 кН

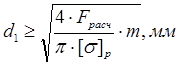

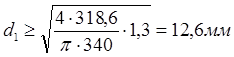

Далее определяем минимальный допустимый внутренний диаметр резьбы болта d1

по формуле:

(55) (55)

где: m – коэффициент, учитывающий кручение болта при затяжке; для метрической резьбы m = 1,3;

[σ]р

– допускаемое напряжение растяжения для болта; для Стали 45 [σ]р

= 340 МПа.

Значит:

Принимаем d1 расч

= 13 мм.

Так как в опоре диаметр отверстия под болты d1 табл

= 17 мм, а по расчетным данным d1 расч

= 13 мм, то берем стандартные болты М16.

Список используемой литературы

1. Абакумов А.Н. Проектирование приводного вала конвейера/ метод. указания для студентов немеханических специальностей и студентов заочной формы обучения. – Омск: ОмГТУ, 2005. – 24с.

2. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 1. – 7-е изд., перераб. и доп. – М.: Машиностроение, 1992. – 816 с.: ил.

3 Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 2. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1979. – 559 с., ил.

4. Иванов М.Н. Курсовое проектирование по деталям машин: Учеб. для студентов высш. техн. учеб. заведений. – 5-е изд., перераб. – М.: Высшая школа, 1991. – 383 с.: ил.

5. Пацула Н.Н. Предварительный расчет привода/ метод. указания к курсовому проекту по деталям машин. – Омск: ОмГТУ, 2005. – 44 с.

|