| Содержание

Введение

1 Расчет планируемой наработки машины в год

1.1 Расчет количества часов рабочего времени

2 Планирование ТО и ремонта машин

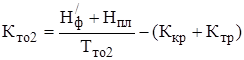

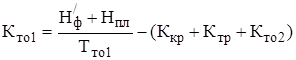

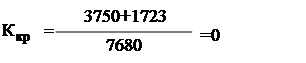

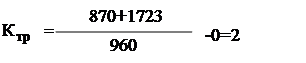

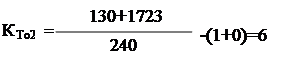

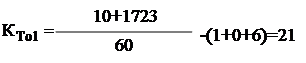

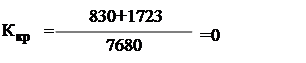

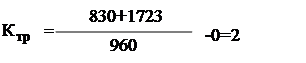

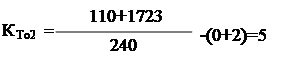

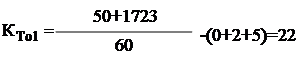

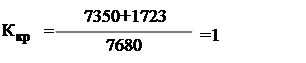

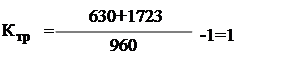

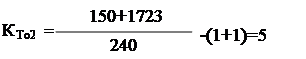

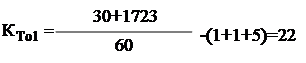

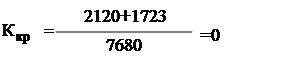

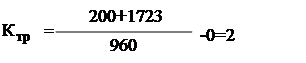

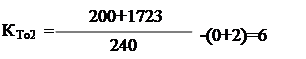

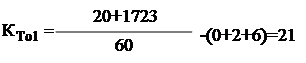

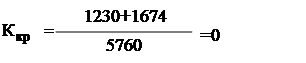

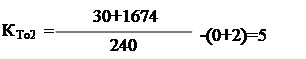

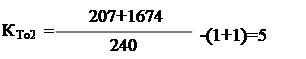

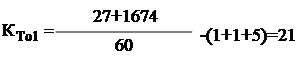

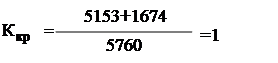

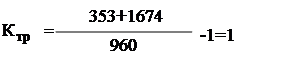

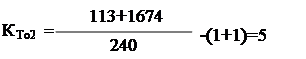

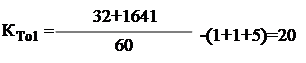

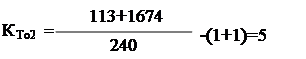

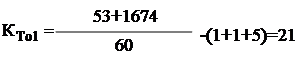

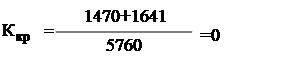

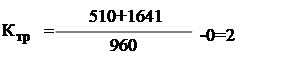

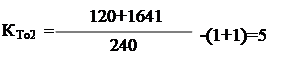

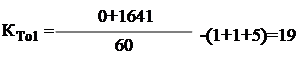

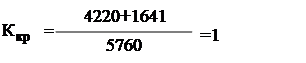

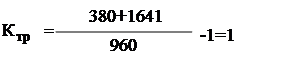

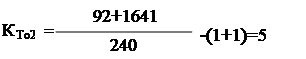

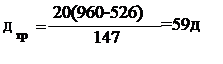

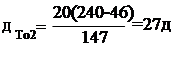

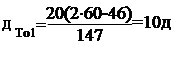

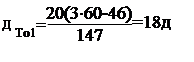

2.1 Расчет числа ТО и ремонтов

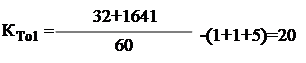

2.2 Разработка годового плана и месячного плана-графика ТО и ремонтов машин

3 Технологический расчет эксплуатационного предприятия

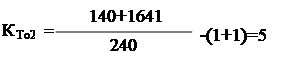

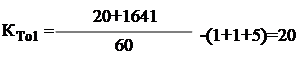

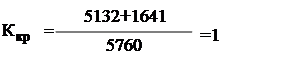

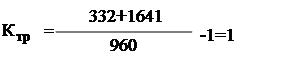

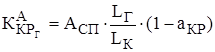

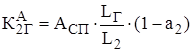

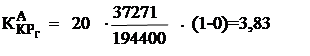

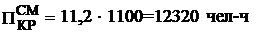

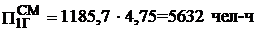

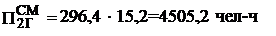

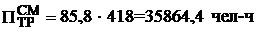

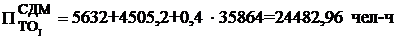

3.1 Расчет количества технических обслуживаний и ремонтов СДМ

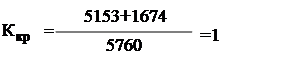

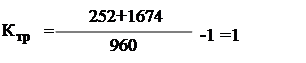

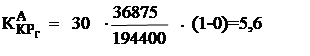

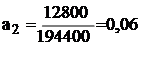

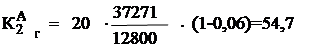

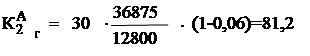

3.2 Выбор и корректирование нормативной периодичности ТО и пробега до КР автомобилей

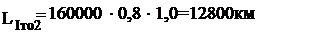

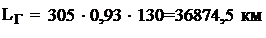

3.3 Расчет годового пробега автомобилей

3.4 Расчет количества технических воздействий для автомобилей

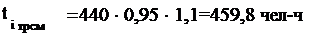

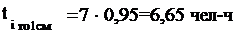

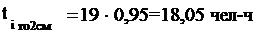

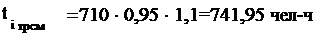

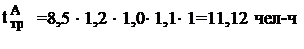

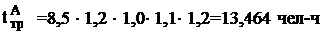

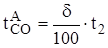

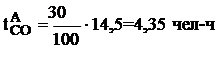

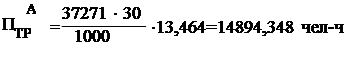

3.5 Расчет годового объема работ

3.6 Распределение годовых объемов работ по производственным зонам и участкам

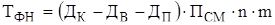

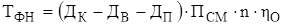

3.7 Режимы производства и фонды времени

3.8 Расчет численности производственных рабочих

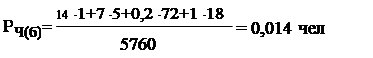

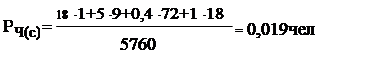

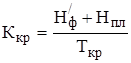

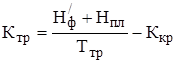

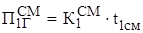

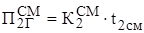

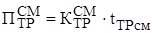

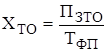

3.9 Расчет количества постов ТО, ТР и передвижных средств обслуживания и ремонта

3.10 Расчет площадей производственных помещений

3.11 Расчет площадей складских помещений

3.12 Расчет площадей зон хранения

3.13 Расчет площадей вспомогательных помещений

4 Расчет потребности в оборотном фонде

5 Планировка производственного корпуса эксплуатационной базы

6 Расчет освещения

Список литературы

Введение

В настоящее время строительные организации располагают достаточным парком строительно-дорожных машин и автотранспортных средств, составляющих основу комплексной механизации строительства.

Содержание машин в технически исправном состоянии требует применения рациональных методов технического обслуживания и ремонта, внедрения новейших технологий. Правильная организация технического обслуживания и ремонта строительно-дорожных машин и автотранспорта обеспечивает их эксплуатационную надежность.

В методическом указании рассматриваются порядок проектирования эксплуатационных предприятий, вопросы организации технического обслуживания (ТО) строительно-дорожных машин и автомобилей, а также методы и формы проведения ТО и текущего ремонта (ТР). Подробно изложены технологические расчеты эксплуатационного предприятия: годовое количество технических воздействий на парк строительно-дорожных машин и автомобилей, годовые объемы работ, численность производственных рабочих, количество постов ТО и ТР, площади производственных помещений.

Реклама

Расчеты в черновом виде выполняются в аудитории непосредственно после пояснения преподавателя, а затем оформляются во внеурочное время.

Расчеты выполняются в последовательности расположения вопросов настоящего методического указания. На основе произведенных расчетов составляется годовой план и месячный план-график ТО и ремонта строительных, дорожных машин.

Система планово-предупредительного технического обслуживания (ТО) и ремонта (Р) машин основана на обязательном планировании проведения ТО и ремонта каждой машины.

Организации, на балансе которых находятся машины, должны разрабатывать годовые планы ТО и ремонта машин, а также месячные планы-графики ТО и ремонта машин.

Планирование ТО и ремонта строительно-дорожных машин и автомобилей проводится с целью определения объемов работ и установления времени остановки машин на техническое обслуживание. А на основе данных технологического расчета разрабатывается планировочное решение эксплуатационного предприятия для заданного парка машин.

По согласованию с преподавателем учащийся выполняет планировочное решение либо производственного корпуса, либо одного из подразделений производственного корпуса.

1. РАСЧЕТ ПЛАНИРУЕМОЙ НАРАБОТКИ МАШИНЫ В ГОД

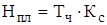

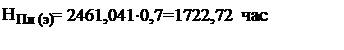

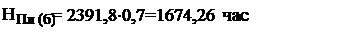

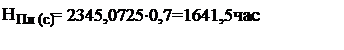

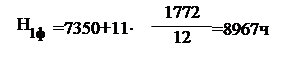

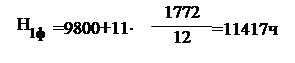

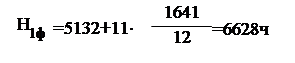

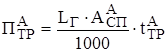

Планируемая наработка в год (Нпл

) определяется умножением планируемого числа часов рабочего времени машины в течение года (Тч

) на коэффициент внутреннего использования (Кс

).

. (1.1) . (1.1)

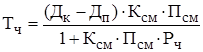

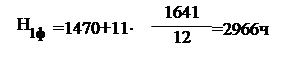

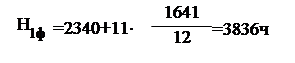

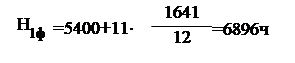

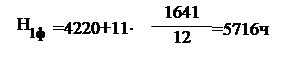

1.1 Расчет количества часов рабочего времени

Количество часов рабочего времени машины в течение года (Тч

) может быть рассчитано по формуле /6/

, (1.2) , (1.2)

где Дк

– количество календарных дней в году (365);

Дп

– сумма дней перерывов в работе машин по всем причинам, кроме перерывов для ТО и Р;

Ксм

– количество смен (коэффициент сменности) работы в сутки;

Псм

– продолжительность смены в часах (8,2);

Рч

– количество дней нахождения машин в ТО и Р, в расчете на один час работы машины.

1.1.1 Расчет дней перерывов в работе машины

При определении (Дп

) учитываются простои, длительность которых составляет одну и более смен (целосменные). К таким простоям относятся:

· праздничные и выходные дни – Дв

;

· потери времени на монтаж, демонтаж и перебазировку машин с одного объекта на другой – Дд

;

· потери времени вследствие неблагоприятных метеорологических условий – Дм

;

· непредвиденные простои – Дн

.

Таким образом, сумма дней перерыва в работе машин:

Дп

=Дв

+Дд

+Дм

+Дн

, (1.3)

Реклама

где Дв

– перерывы в работе в связи с праздничными и выходными днями в году по календарю составляют 112 дней. Для повышения выработки машин обычно организации намечают на летние месяцы скользящий график работы машинистов. Количество выходных и праздничных дней в этом случае составит: 112 – 23 = 89 дня, где 23 – количество выходных дней за июнь – август.

Дд

– обычно определяют на основе опыта эксплуатации машин в данном управлении механизации (дорожно-строительном управлении) за предыдущие годы с учетом особенностей планируемого года. Учащемуся предоставляется самому определить затраты времени на монтаж, демонтаж и перебазировку, используя значения, полученные в период производственной практики. Некоторые рекомендации и расчетные данные содержатся в таблицах 4-6 приложения А источника /6/.

Дм

– определяется по среднему числу дней в году с неблагоприятными метеоусловиями по данным Гидрометео службы с учетом совмещения их с выходными днями.

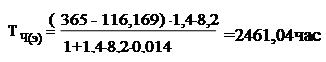

Дп (э)

=89+6+12,869+8,3=116,169 дней

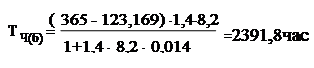

Дп (б)

=89+13+12,869+8,3=123,169 дней

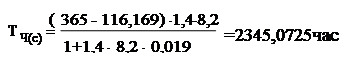

Дп (с)

=89+6+12,869+8,3=116,169 дней

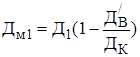

Общая продолжительность перерывов в работе в связи с неблагоприятными метеоусловиями берётся из формулы (1.4).

Дм

= Дм1

+ Дм2

+ Дм3

, (1.4)

Дм2

– величина перерывов в работе машин с учетом совмещения дождливых дней

с праздничными и выходными днями; Продолжительность перерывов в работе машины по метео причинам (Дм1

, Дм2

, Дм3

) с учетом совмещения их с выходными и праздничными днями определяется по формуле(1.5).

, ,  и и  , (1.5) , (1.5)

где Д1

, Д2

, Д3

– первоначальная величина неблагоприятного метеофактора, приведенная в таблице 1.4/1/;

- количество праздничных и выходных дней, с которыми могут совпадать величины (Д1

, Д2

, Д3

); - количество праздничных и выходных дней, с которыми могут совпадать величины (Д1

, Д2

, Д3

);

Дк

– количество календарных дней в периоде, в котором действуют совпадаемые факторы Д1

, Д2

, Д3

.

При определении перерывов в работе машин в связи с неблагоприятными метеоусловиями следует учитывать для:

1)Экскаваторов, бульдозеров, – дни с низкой температурой (Д1

) и дни с дождем (Д2

).

2)Скреперов, – дни с дождем (Д2

) и промерзание грунта ( ). ).

Для остальных машин влияние метеоусловий учитывается при определении среднечасовой производительности.

Непредвиденные простои (Дн

) принимаются в размере до 3% от количества календарных дней в году за вычетом выходных и праздничных дней.

1.1.2 Расчет количества дней нахождения машин в ТО и ремонте

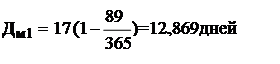

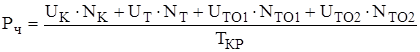

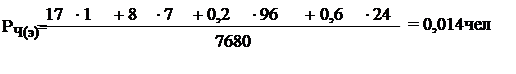

Величина Рч

определяется путем деления затрат времени на все виды ТО и Р (в днях), установленных рекомендацией, на продолжительность межремонтного цикла (в часах) по формуле /2/:

, (1.6) , (1.6)

где Uк

, Uт

, Uто1

, Uто2

– среднее время пребывания машины в ТО и Р /5/;

Nк

, Nт

, Nто1

, Nто2

– количество ТО и Р каждого вида за ремонтный цикл /2/;

Ткр

– продолжительность ремонтного цикла, час.

Если ТО и Р. машины осуществляется в нерабочие дни, величина Рч

пересчитывается, за исключением в числителе соответствующей величины.

2 ПЛАНИРОВАНИЕ ТО И РЕМОНТА МАШИН

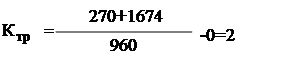

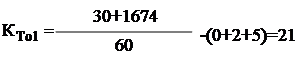

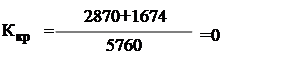

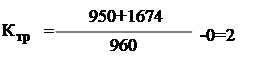

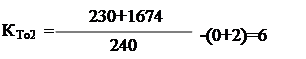

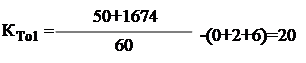

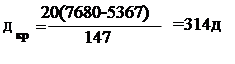

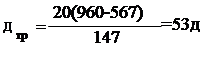

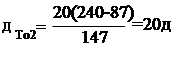

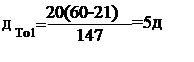

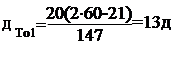

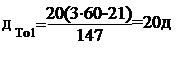

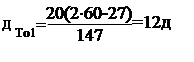

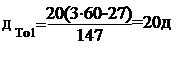

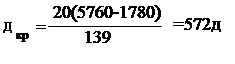

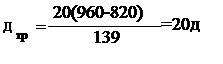

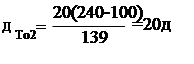

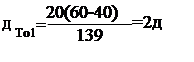

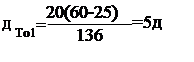

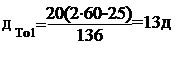

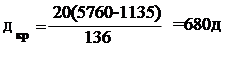

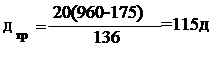

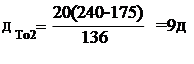

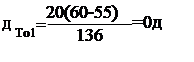

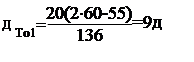

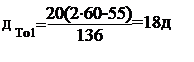

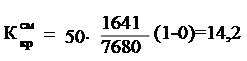

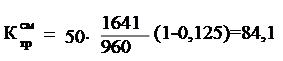

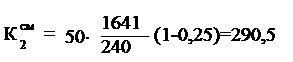

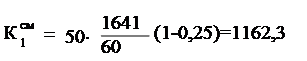

2.1 Расчет числа ТО и ремонтов

· Число ТО и Р каждого вида (К), которые должны быть проведены в планируемом году для соответствующей машины, определяются расчетом по формуле /2/:

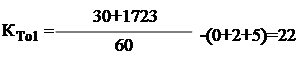

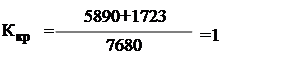

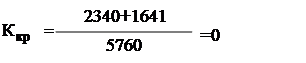

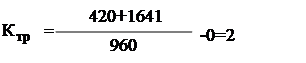

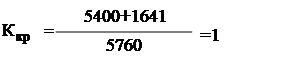

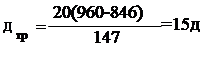

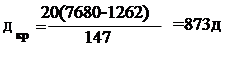

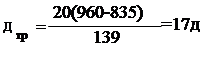

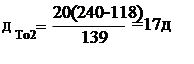

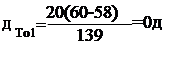

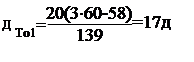

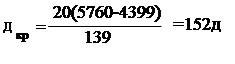

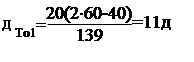

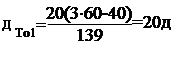

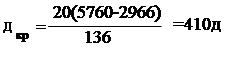

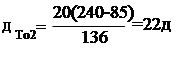

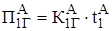

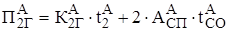

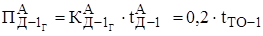

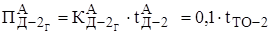

количество капитальных ремонтов  ; (2.1) ; (2.1)

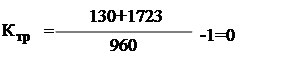

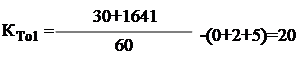

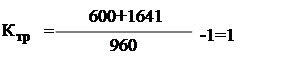

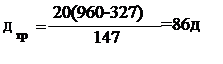

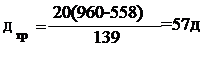

количество текущих ремонтов  ; (2.2) ; (2.2)

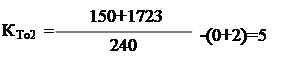

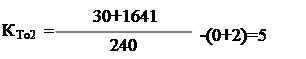

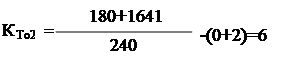

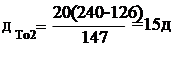

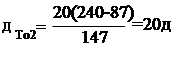

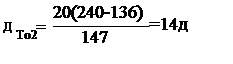

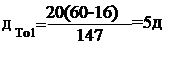

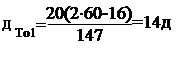

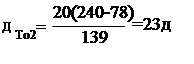

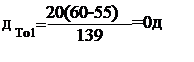

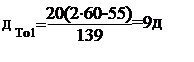

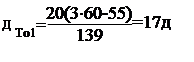

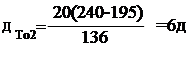

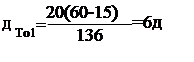

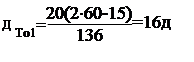

количество ТО – 2  ; (2.3) ; (2.3)

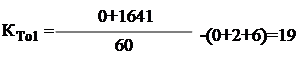

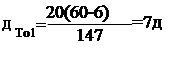

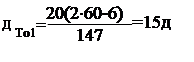

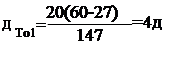

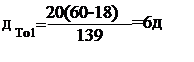

количество ТО – 1  , (2.4) , (2.4)

где  - часы, отработанные от последнего одноименного ТО или ремонта с начала эксплуатации до начала планируемого периода. - часы, отработанные от последнего одноименного ТО или ремонта с начала эксплуатации до начала планируемого периода.

Ткр

, Ттр

, Тто2

, Тто1

– соответственно периодичность капитального и текущего ремонтов, ТО-2 и ТО-1 /2/;

Нпл

– планируемая наработка машины в год.

Результаты расчета следует округлять до целых чисел в меньшую сторону.

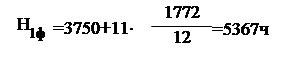

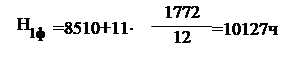

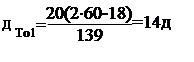

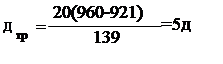

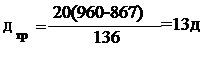

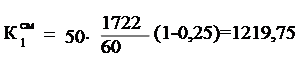

Экскаваторы

№1

№2

№3

№4

№5

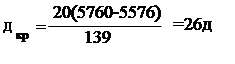

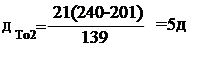

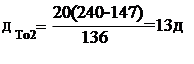

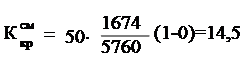

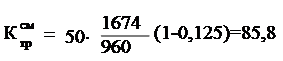

Бульдозеры

№1

№2

№3

№4

№5

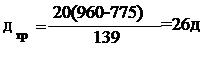

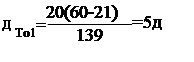

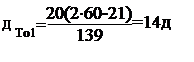

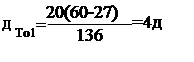

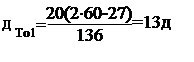

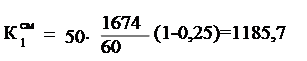

Скреперы

№1

№2

№3

№4

№5

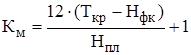

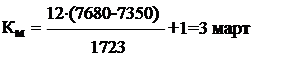

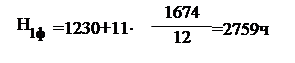

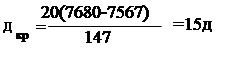

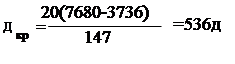

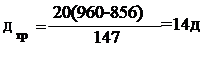

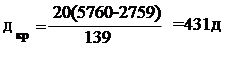

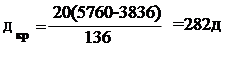

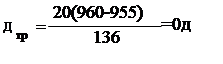

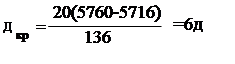

2.2 Разработка годового плана и месячного плана-графика ТО и ремонтов машин

Годовой план ТО и Р составляется по приведенной форме. В нем указывается по каждому виду машины Нф

, Нпл

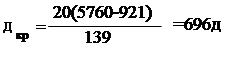

, количество КР, ТР, ТО-2, ТО-1 в планируемом году, а также число и месяц проведения капитального ремонта Месяц года, в котором должен проводится капитальный ремонт машины, определяется по формуле /2/:

, (2.5) , (2.5)

где Км

– порядковый номер месяца, в котором должен проводится ремонт;

Ткр

– периодичность выполнения капитального ремонта, ч;

Нфк

– наработка машины от предыдущего капремонта или сначала эксплуатации до начала планируемого года, ч.

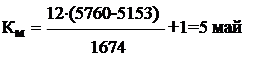

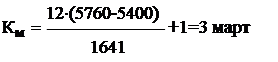

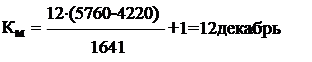

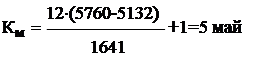

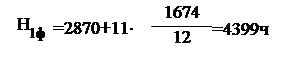

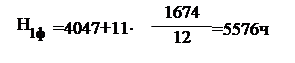

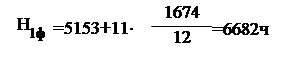

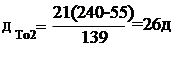

Экскаваторы

Бульдозер

Скрепер

Если при расчете по формуле Км

12, капремонт машины в планируемом году не производится и переносится на следующий год.

На основании данных о времени проведения капремонта составляется заявка ремонтных мест и смета расходов на капремонт.

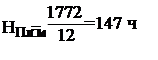

Годовой план ТО и Р машин утверждается главным инженером (механиком) вышестоящей организации. Время остановки машины на ТО и текущий ремонт определяется месячным планом графиком ТО и ремонта. Он составляется в каждой строительной организации, эксплуатирующей машины. Перечень машин их номера выписываются на начало месяца фактическая фактическая наработка с начала эксплуатации, со времени проведения КР, Т, ТО-2, ТО-1, а также определяется плановая наработка (Нпл.м.

) на месяц. Все эти данные заносятся в соответствующие графы плана-графика.

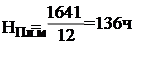

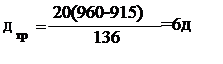

Кроме того, месячным планом-графиком ТО и Р машин устанавливаются дата остановки каждой машины на ТО или ремонт и продолжительность ее простоя в днях.

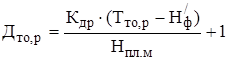

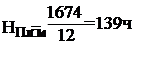

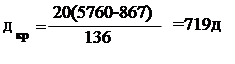

Порядковый рабочий день месяца Дто,р

, в который начинается проведение ТО и Р машин определяется по формуле /2/:

, (2.6) , (2.6)

где Кдр

– число рабочих дней в планируемом месяце;

Тто,р

– периодичность ТО и ТР данной марки машины, ч;

- фактическая наработка после ремонта, ч; - фактическая наработка после ремонта, ч;

Нпл.м

– планируемая наработка на расчетный месяц, ч.

Экскаваторы

Бульдозеры

Скреперы

Экскаваторы

№1

№2

№3

№4

№5

Бульдозеры

№1

№2

№3

№4

№5

Скрепер

№1

№2

№3

№4

№5

Если при расчете по формуле Дто,р

, окажется большей, чем число рабочих дней в планируемом месяце, соответствующий вид ТО или ТР в этом месяце проводится не должен.

Для определения календарного числа месяца, в которое должно начинаться ТО или ТР, необходимо к полученному числе рабочих дней месяца, рассчитанному по формуле, добавить число выходных дней (по календарю), приходящееся на вычисленное число рабочих дней.

Продолжительность проведения ТО и ТР, включаемая в месячный план-график, определяется по данным Рекомендации /2/.

При расчете порядкового рабочего дня остановки машины для проведения второй раз в месяц ТО одного вида его периодичность приостановки в формулу увеличивают в два раза, в третий – в три раза и т.д.

Для равномерного проведения обслуживания машин допускается корректировка времени проведения ТО и Р в пределах 1-2 дней, месячный план-график утверждается главным инженером (главным механиком) организации, для которой он разработан

3 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ЭКСПЛУАТАЦИОННОГО ПРЕДПРИЯТИЯ

Технологический расчет выполняется на основе эксплуатационных характеристик машин и заключается в составлении плана и производственной программы ТО и ремонта, определении количества рабочих, числа постов и линий ТО, рабочих постов ТР, мест хранения, площадей производственных участков, зон складов и бытовых помещений, технологического оборудования. Расчет является основой проектирования новых и реконструкции действующих предприятий.

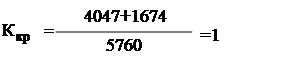

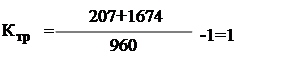

3.1 Расчет количества технических обслуживаний и ремонтов СДМ

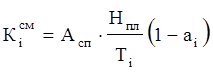

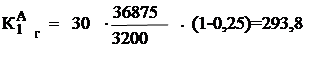

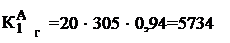

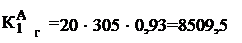

Количество ТО и ТР для групп машин с одинаковым межремонтным циклом и планируемой наработкой на год определяют по формуле

, (3.1) , (3.1)

где Асп

- списочное количество СДМ по типам с одинаковой межремонтной структурой в проектируемом парке и одинаковой Нпл

;

Тi

-периодичность рассчитываемого вида воздействия, ч;

ai

- частоты совпадений рассчитываемого вида воздействия с последующим.

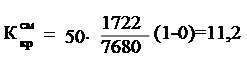

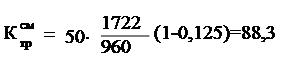

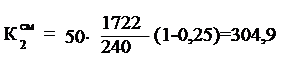

Экскаваторы

Бульдозеры

Скрепер

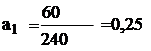

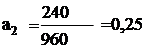

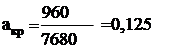

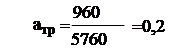

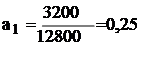

Частота совпадений определяется отношением периодичностей выполнения ТО и ремонта выполнения ТО и ремонта

; ;  ; ;  . (3.2) . (3.2)

Частоты совпадений капитального ремонта со списанием при проектировании можно не учитывать, при этом акр

= 0.

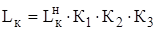

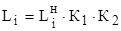

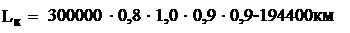

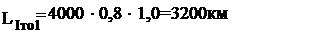

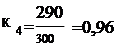

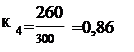

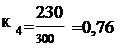

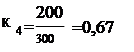

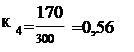

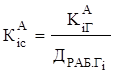

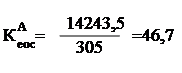

3.2 Выбор и корректирование нормативной периодичности ТО и пробега до КР автомобилей

Для расчета программы предварительно необходимо выбрать для данного предприятия нормативные значения пробегов подвижного состава до КР и периодичности ТО-1 и ТО-2, которые установлены /2/ для определенных, наиболее типичных условий: первой категории условий эксплуатации, базовых моделей автомобилей, умеренного климатического района с умеренной агрессивностью окружающей среды (таблица 3.1)/1/.

Периодичность технического обслуживания подвижного состава, выпущенного после 1972 г. (первая категория условий эксплуатации) Таблица 3.1/1/

Для конкретных предприятий эти условия могут отличаться, поэтому в общем случае нормируемые пробеги  автомобиля до КР и периодичность ТО-1 и ТО-2 автомобиля до КР и периодичность ТО-1 и ТО-2  корректируются с помощью коэффициентов (таблицы 3.2; 3.3; 3.4 /1/), учитывающих категорию условий эксплуатации - К1

, модификацию автомобиля и организацию его работы - К2

, климатические условия – К3

, корректируются с помощью коэффициентов (таблицы 3.2; 3.3; 3.4 /1/), учитывающих категорию условий эксплуатации - К1

, модификацию автомобиля и организацию его работы - К2

, климатические условия – К3

,

; ;  , (3.3) , (3.3)

где  -

нормативный пробег автомобиля до КР, тыс. км; -

нормативный пробег автомобиля до КР, тыс. км;

- нормативная периодичность ТО i - го вида (ТО-1 или ТО-2), км. - нормативная периодичность ТО i - го вида (ТО-1 или ТО-2), км.

Для удобства составления графика ТО, ремонта и последующих расчетов пробег между отдельными видами ТО и ТР должен быть скорректирован в зависимости от среднесуточного пробега, для чего подбираются численные значения периодичного пробега в километрах для каждого вида ТО и пробега до КР, кратные между собой и среднесуточному пробегу и близкие по величине к установленным нормативам. Допускаемое отклонение от нормативов периодичности ТО составляет ± 10%.

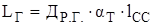

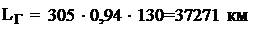

3.3 Расчет годового пробега автомобилей

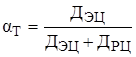

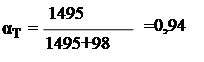

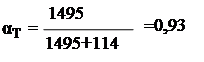

Для расчета производственной программы технического обслуживания и ремонта машин по годовому их пробегу предварительно определяют коэффициент технической готовности (т

).

При расчете т

обычно учитываются простои подвижного состава, связанные с выводом автомобиля из эксплуатации на время ТО-2, КР и ТР:

, (3.4) , (3.4)

где Дэц

- число дней эксплуатации автомобиля (парка) за цикл;

Дрц

- число дней простоя автомобиля (парка) в ремонте и ТО-2 за цикл.

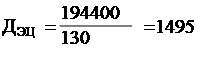

. (3.5) . (3.5)

Число дней простоя автомобиля в ТО и ремонтах за цикл определяется по формуле

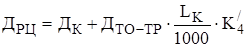

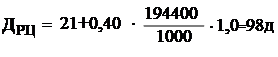

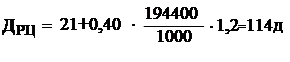

, (3.6) , (3.6)

где Дк

-

простой автомобиля в капитальном ремонте, дней (таблица 3.6/1/);

Дто-тр

- удельный простой автомобиля в техническом обслуживании и текущем ремонте на 1000 км пробега, дней (таблица 3.6/1/);

К - коэффициент изменения простоев в ТО и ТР, дней на 1000 км пробега (таблица 3.7/1/). - коэффициент изменения простоев в ТО и ТР, дней на 1000 км пробега (таблица 3.7/1/).

Число дней простоя автомобиля в КР

, (3.7) , (3.7)

где Д - нормативный простой автомобиля в КР на авторемонтном заводе, дней; - нормативный простой автомобиля в КР на авторемонтном заводе, дней;

Дт

- время транспортирования автомобиля на авторемонтное предприятие и обратно, дней.

При отсутствии фактических данных значения Дт

принимают в пределах 10-20% от Д . .

- 1,2 - 1,2

- 1,0 - 1,0

На основании расчетного значения коэффициента технической готовности т

определяют годовой пробег (Lг

) автомобиля:

, км, (3.8) , км, (3.8)

где Др.г.

- количество дней работы предприятия в году;

lcc

- среднесуточный пробег автомобиля, км.

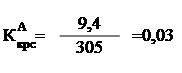

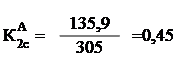

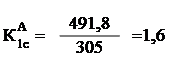

3.4 Расчет количества технических воздействий для автомобилей

Расчет и обозначение количества воздействий производят по той же формуле, что и для СДМ (3.1), а пробеги (наработки) обозначают по /1/.

Количество технических воздействий в год на весь парк автомобилей одной марки составит:

По КР –  ; (3.9) ; (3.9)

По ТО-2 –  ; (3.10) ; (3.10)

По ТО-1 –  ; (3.11) ; (3.11)

По ЕО –  . (3.12) . (3.12)

Для КР принимают акр

= 0, а для ТО-2 и ТО-1 соответственно

; ;  . .

Суточная программа по видам технических воздействий определяется:

, (3.13) , (3.13)

где  -

суточное количество технических воздействий по каждому виду в отдельности; -

суточное количество технических воздействий по каждому виду в отдельности;

- годовое количество технических воздействии по ЕО, ТО-1, ТО-2; - годовое количество технических воздействии по ЕО, ТО-1, ТО-2;

Драб.гi

- число рабочих дней в году по соответствующему виду ТО.

Количество рабочих дней в году зон ТО-1 и ТО-2 принимают обычно равным 253 или 305. Для ЕО режим работы зоны будет зависеть от режима работы автомобилей на линии: 305 или 365 дней.

3.5 Расчет годового объема работ

В годовой объем работ, выполняемых в эксплуатационном предприятии, включают работы по ТО и ремонту СДМ, автомобилей и работы, связанные с обслуживанием самого предприятия. Для строительно-дорожных машин включают объемы работ по ТО-1, ТО-2 и ТР. На основе этих объемов определяется численность рабочих производственных зон и участков.

Для расчета годовых объемов работ выбрал нормативы трудоемкости ТО и ТР и провести их корректирование. Расчет годовых объемов ЕО, ТО-1 и ТО-2 производится исходя из годовой производственной программы данного вида и трудоемкости обслуживания. Годовой объем ТР определяется по годовому пробегу парка автомобилей и удельной трудоемкости ТР на 1000 км пробега.

3.5.1 Выбор и корректирование нормативных значений трудоемкости

Нормативные значения удельной трудоемкости по видам и типам СДМ выбирают из /1/, для автомобилей - /2/. Нормативы трудоемкости и периодичности приведены для I категории условий эксплуатации, для других условий нормативы трудоемкости ТО и ТР корректируются соответствующими коэффициентами.

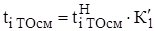

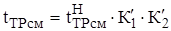

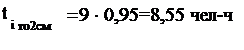

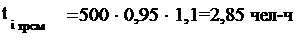

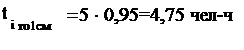

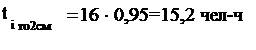

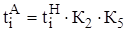

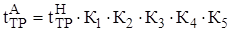

Для строительно-дорожных машин:

трудоемкость ТО -

; (3.14) ; (3.14)

трудоемкость ТР -  , (3.15) , (3.15)

где t - нормативная трудоемкость технического обслуживания строительных и дорожных машин, чел-ч.; - нормативная трудоемкость технического обслуживания строительных и дорожных машин, чел-ч.;

t - нормативная удельная трудоемкость текущего ремонта строительных и дорожных машин, чел-ч.; - нормативная удельная трудоемкость текущего ремонта строительных и дорожных машин, чел-ч.;

К - коэффициент корректирования трудоемкости ТО и ТР в зависимости от числа машин и уровня специализации парка (таблица 3.8/1/); - коэффициент корректирования трудоемкости ТО и ТР в зависимости от числа машин и уровня специализации парка (таблица 3.8/1/);

К - коэффициент корректирования ТР в зависимости от природно-климатических условий эксплуатации строительных и дорожных машин (таблица 3.9/1/). - коэффициент корректирования ТР в зависимости от природно-климатических условий эксплуатации строительных и дорожных машин (таблица 3.9/1/).

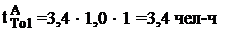

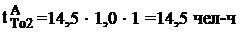

Экскаваторы

Бульдозеры

Скрепер

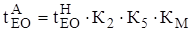

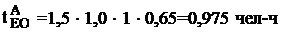

Для автомобилей трудоемкость ЕО, согласно /2/, при применении механизированных моечных установок должна быть уменьшена за счет исключения из общей трудоемкости ЕО моечных работ, связанных с применением ручного труда. Расчетную трудоемкость ЕО определяют по формуле

, (3.16) , (3.16)

где t - нормативная трудоемкость ЕО, чел- ч.; - нормативная трудоемкость ЕО, чел- ч.;

К2

, К5

, Км

- коэффициенты, учитывающие соответственно модификацию подвижного состава, число автомобилей на автотранспортном предприятии (АТП), снижение трудоемкости за счет механизации работ ЕО

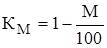

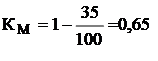

, (3.17) , (3.17)

где М - доля работ ЕО, выполняемых механизированным способом (для грузовых автомобилей М = 35).

Расчетная нормативная скорректированная трудоемкость ТО-1, ТО-2 для автомобилей:

, (3.18) , (3.18)

где t - нормативная трудоемкость ТО-1 или ТО-2, чел-ч. - нормативная трудоемкость ТО-1 или ТО-2, чел-ч.

Удельная нормативная скорректированная трудоемкость текущего ремонта:

, (3.19) , (3.19)

где t - нормативная удельная трудоемкость ТР, чел-ч/1000 км; - нормативная удельная трудоемкость ТР, чел-ч/1000 км;

К1

, К3

, К4

- коэффициенты, учитывающие соответственно категорию условий эксплуатации, климатический район, пробег автомобиля с начала эксплуатации (таблицы 3.2, 3.4, 3.7).

Трудоемкость сезонного обслуживания:

, (3.20) , (3.20)

где - доля работ сезонного обслуживания (50% - для автомобилей, работающих в очень холодных и очень жарких районах, 30% - холодных и жарких, 20% - остальных).

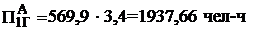

3.5.2 Годовой объем работ по ТО и ТР

Объем работ в человеко-часах по всем видам технических воздействий определяется раздельно по каждому типу машин (бульдозеры, экскаваторы, краны, автомобили и т. д.). Годовой объем работ по КР для автомобилей не определяют, поскольку капитальный ремонт производится на авторемонтных предприятиях. Годовые объемы работ определяются в чел-ч:

а) для парка автомобилей –

; (3.21) ; (3.21)

; (3.22) ; (3.22)

; (3.23) ; (3.23)

; (3.24) ; (3.24)

; (3.25) ; (3.25)

, (3.26) , (3.26)

где К , К , К , К , К , К , К , К , К - соответственно годовое число ЕО, ТО-1, ТО-2, Д-1 и Д-2 на парк автомобилей; - соответственно годовое число ЕО, ТО-1, ТО-2, Д-1 и Д-2 на парк автомобилей;

t , t , t , t , t - скорректированная трудоемкость соответственно ЕО, ТО-1 и ТО-2; - скорректированная трудоемкость соответственно ЕО, ТО-1 и ТО-2;

Lг

- годовой пробег автомобиля, км;

А - списочное число автомобилей; - списочное число автомобилей;

tтр

- удельная скорректированная трудоемкость ТР, чел-ч на 1000 км пробега;

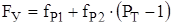

б) для парка строительно-дорожных машин (экскаваторы, автогрейдеры, краны и т.д.)

; (3.27) ; (3.27)

; (3.28) ; (3.28)

; (3.29) ; (3.29)

, (3.30) , (3.30)

где К , К , К , К , К , К , К - количество ТО и ремонтов за планируемый период эксплуатации (i-го типа машин); - количество ТО и ремонтов за планируемый период эксплуатации (i-го типа машин);

t , t , t , t , t , t , t - скорректированная трудоемкость соответственно ТО-1; ТО-2; ТР и КР. - скорректированная трудоемкость соответственно ТО-1; ТО-2; ТР и КР.

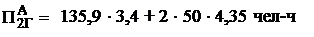

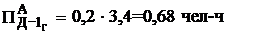

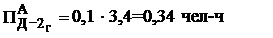

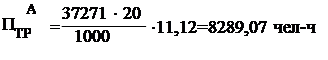

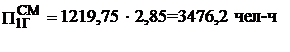

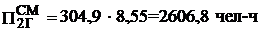

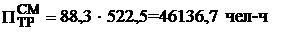

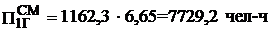

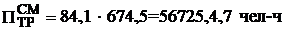

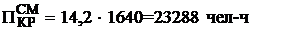

Экскаватор

Бульдозеры

Скреперы

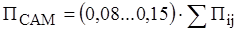

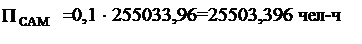

3.5.3 Годовой объем работ по самообслуживанию предприятия

На эксплуатационных предприятиях, кроме работ по ТО и ТР, выполняются вспомогательные работы, в состав последних входят работы по самообслуживанию предприятия (обслуживание и ремонт технологического оборудования зон и участков, содержание инженерных коммуникаций, содержание и ремонт зданий, изготовление и ремонт нестандартного оборудования и инвентаря), которые выполняются в самостоятельных подразделениях или соответствующих производственных участках.

Годовой объем работ по самообслуживанию предприятия Псам

устанавливается в процентном отношении от годового объема вспомогательных работ:

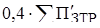

, (3.31) , (3.31)

где  - суммарный годовой объем работ по всем видам технических воздействий, чел-ч - суммарный годовой объем работ по всем видам технических воздействий, чел-ч

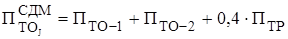

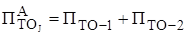

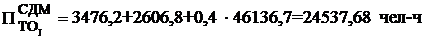

3.6 Распределение годовых объемов работ по производственным зонам и участкам

Годовой объем работ реализуется в зонах ТО, ТР и производственных участках, на местах производства работ передвижными средствами обслуживания. Необходимо учитывать особенности распределения годовых объемов работ по СДМ и автомобилям. Общий объем работ по ТО и ремонту СДМ выполняются в зоне ТО (профилактории) и в зоне ремонта, при этом 40% объема работ ТР выполняется в зоне ТО; в зоне ТР - 60% работ ТР и до 25% объема КР /4/. Часть работ выполняется передвижными средствами на местах производства работ. Объем работ по ТО и ремонту автомобилей выполняется в зонах ЕО, ТО и текущего ремонта.

Для определения объема работ по зонам и участкам необходимо распределить объемы ТО и ремонтов по видам и каждому типу машин.

Объем работ ТО, подлежащих распределению по j-му виду СДМ , чел-ч.

. (3.32) . (3.32)

Распределение трудоемкости ТО по видам работ в процентах в зависимости от типа машин приведено в таблице 3.10./1/

Объем работ ТО автомобилей, подлежащих распределению по видам работ, не учитывает работы ТР и по виду автомобиля:

, чел-ч. (3.33) , чел-ч. (3.33)

Результаты расчетов по распределению объемов работ целесообразно приводить в форме таблицы 3.11./1/

Экскаватор

Бульдозер

Скреперы

Автомобили

Таблица № 1 - Распределение годовых объемов работ по видам машин

| Вид работ

|

Годовой объем ТО, %

|

Суммарная про

грамма

работ зоны ТО

Пзто

|

| Экскаватор колёсный

|

Бульдозер

гусеничный

|

Скрепер

колёсный

|

Автомобиль

|

| Постовые

1. Уборочно-моечные

2. Крепежные

3. Смазочные

4. Контрольно-

диагностические

5. Регулировочные

|

3189/13

4416/18

4662/19

4171/17

1226/5

|

2448/10

5631/23

5141/21

3917/16

1713/7

|

4636/13

6419/18

6775/19

6062 /17

1783/5

|

283/10

481 /17

510 /18

595/21

170/6

|

10556 16947

17088 14745

4892

|

| Итого:

|

17664

|

18850

|

25675

|

2039

|

59336

|

| Участковые

6 .Электротехнические

7. Аккумуляторные

8. Систем питания и гидравлики

9. Шиномонтажные

|

1226/5

490/2

3680/15

1472/6

|

1468/6

489/2

3672/15

-

|

1783/5

713/2

5349/15

2139/6

|

141/5

85/3

340/12

226/8

|

4620

1778

13042

3838

|

| Итого:

|

6873

|

5632

|

9987

|

795

|

23278

|

| Всего:

|

24537

|

24482

|

35662

|

2834

|

82614

|

Текущий ремонт машин выполняется на стационарной базе в зоне ремонта на постах и в производственных цехах. При работе тяжелых и крупногабаритных машин на значительном расстоянии от базы ремонт их проводят силами ремонтных бригад с помощью передвижных ремонтных мастерских.

Ремонт машин производится одним из двух методов: агрегатным и индивидуальным. При агрегатном методе на строительных объектах производится замена агрегатов, а агрегаты и узлы ремонтируют на стационарной базе.

Весь объем работ текущего ремонта подразделяется на разборочно-сборочные (постовые) работы и производственно-участковые. Постовые работы текущего ремонта выполняются на универсальных и специализированных постах передвижными средствами обслуживания и ремонта. Капитальный ремонт агрегатов, узлов и сложных полнокомплектных СДМ организуют на специализированных ремонтных заводах, ремонт простых машин - на эксплуатационном предприятии. Объем работ, как правило, не превышает 25% нормативной трудоемкости капитальных ремонтов парка СДМ.

Объем работ, подлежащих распределению по каждому виду СДМ, составит: Экскаваторы

Бульдозеры

Скреперы

Таблица № 2 - распределение трудоемкости ТР по видам работ

| Вид работ

|

Трудоемкость, %

|

| экскаваторы

|

бульдозеры

|

скреперы

|

Автомобили

|

сумма

|

| Постовые

1. Разборочно-сборочные

2. Регулировочные

3. Крепежные

ИТОГО:

4. Ремонт агрегатов и узлов

5. Слесарно-механические

6. Ремонт системы

питания

7. Электротехнические

8. Шиномонтажные и вулканизационные

9. Аккумуляторные

10. Медницкие

11. Жестяницкие

12. Сварочные

13. Кузнечные

14. Столярные

15. Обойные

16. Малярные

ИТОГО:

ВСЕГО:

|

8920/29

1230/4

1230/4

11380/37

5844/19

4921/16

1230/4

2153/7

615/2

307/1

615/2

307/1

1538/5

922/3

307/1

307/1

307/1

19382/63

30762/100

|

7325/30

732/3

732/3

8789/36

5127/21

3906/16

976/4

1465/6

-

244/1

732/3

488/2

976/4

732/3

244/1

244/1

488/2

15629/64

24418/100

|

11558/29

1594/4

1594/4

14746/37

7572/19

6377/16

1594/4

2790/7

797/2

398/1

797/2

398/1

1992/5

1195/3

398/1

398/1

398/1

25111/63

39857/100

|

6955/30

1391/6

463/2

8809/38

4636/20

2318/10

695/3

1622/7

695/3

231/1

695/3

463/2

695/3

459/5

463/2

231/1

463/2

14374/62

23183/100

|

34758

4947

4019

43724

23179

17522

4495

6399

2107

1110

2839

1586

5201

4008

1412

1180

1656

72694

116418

|

Распределение трудоемкости и ТР по видам работ в процентах в зависимости от типа машин приведено в таблице 3.12./1/ По автомобилям распределению подлежит годовой объем работ, рассчитанный в разделе 3.5.2.

Работы по самообслуживанию проектируемого предприятия выполняются в зонах и на участках, поэтому годовой объем работ, рассчитанный в разделе 3.5.3, подразделяется по видам соответствующих производственных участков следующим образом:

электротехнические - 25%,

слесарно-механические - 26%,

кузнечные -2%,

сварочные - 4%,

жестяницкие -4%,

медницкие -1%,

трубопроводные - 22%,

ремонтно-строительные -16%.

Рассчитанные объемы работ текущего ремонта, участковых работ ТО и по самообслуживанию необходимо свести в сводную таблицу 3.13. /1/

Таблица № 3 - Годовой объем работ по отдельным зонам и участкам

| Вид работ

|

Трудоемкость участковых работ, чел-час.

|

| зоны

ТР

|

зоны

ТО

|

По самообслужива

нию

|

Всего

|

| 1. Ремонт агрегатов и узлов

2. Слесарно-механические

3. Ремонт системы питания

4. Электротехнические

5.Шиномонтажные и вулканизационные

6. Аккумуляторные

7. Медницкие

8. Жестяницкие

9. Сварочные

10. Кузнечные

11 .Столярные (деревообделочные)

12. Обойные

13. Малярные

14.Трубопроводные

|

23179

17522

4495

6399

2107

1110

2839

1586

5201

4008

1412

1180

1656

-

|

-

-

13042

4620

3838

1778

-

-

-

-

-

-

-

-

|

-

6630

-

6375

-

-

255

1020

1020

510

4080

-

-

5610

|

23179

24152

17537

17394

5945

2888

3094

2606

6221

4518

5492

1180

1656

5610

|

3.7 Режимы производства и фонды времени

Режим работы подразделений эксплуатационного предприятия (мобильные средства ТО и ТР, производственные участки, посты ТО и ТР) определяются количеством рабочих дней в году, количеством рабочих смен в сутки и продолжительностью рабочей смены в часах. Количество рабочих дней в году зависит от назначения предприятия. Обычно стационарные предприятия работают в течение всего года с перерывами в выходные и праздничные дни. Продолжительность смены устанавливают 8 часа при пятидневной рабочей неделе.

Количество рабочих смен зависит от производственных условий и программы предприятия и устанавливается, исходя из объема работ.

Различают номинальный и действительный фонды времени.

Номинальный годовой фонд времени (Тфн

) характеризует максимально возможное время работы рабочего и определяется по формуле:

, час, (3.35) , час, (3.35)

где Дк

- количество календарных дней в году;

Дв

- количество выходных и субботних дней в году;

Дп

- количество праздничных дней в году;

Псм

- продолжительность смены в часах (8 ч), ч.

Действительный (расчетный) фонд времени (Тфд

) характеризует фактическое количество часов работы одного рабочего:

Тфд

= (Дк

- Дв

- Дп

- До

) ·Псм

β, чаc, (3.36)

где До

- длительность отпуска, дн.;

- коэффициент, учитывающий потери рабочего времени по уважительным причинам, = 0,96...0,98

В эксплуатационных предприятиях для расчета численности рабочих используют коэффициент штатности (ш

):

. (3.37) . (3.37)

Значение ш

лежит в пределах 0,90...0,95; а в тех случаях, когда ш

отклоняется от указанных пределов, следует совмещать профессии, объединяя технологически сходные работы.

Годовой фонд времени рабочего поста (Тфн

) определяется по формуле:

, час, (3.38) , час, (3.38)

где m - количество одновременно работающих на посту (принимается 2-5) чел;

n - число смен.

Действительный (расчетный) годовой фонд времени работы оборудования (Тфо

) характеризует время, в течение которого оборудование может быть полностью загружено:

, час, (3.39) , час, (3.39)

где ηо

- коэффициент использования оборудования по времени.

Значение ηо

составляет 0,75...0,80 для металлообрабатывающих станков; 0,60...0,75 - для нагревательных и термических печей; 0,85...0,90 - для кузнечных горнов и сварочного оборудования.

Фонд времени работы специализированной бригады (звена) (Тфз

) рабочих передвижных средств ТО и ремонта определяется по формуле:

Тфз

=(Р1

βЗ

+Р2

) ·Тфн

, (3.40)

где Р1

-число постоянных рабочих специализированного звена, чел;

Р2

- число машинистов, участвующих в ТО СДМ;

β3

- коэффициент, учитывающий время, затрачиваемое рабочими

бригады на вспомогательные работы (переезды, подготовка к работе, оформление документов, пополнение запаса деталей, топлива и т.д.),

β3

= 0,5....0,7.

Тфз

= (5 · 0,5+1) · 2208=7728

Фонды времени необходимы для определения количества производственных рабочих, рабочих постов, технологического оборудования.

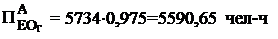

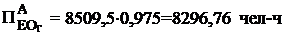

3.8 Расчет численности производственных рабочих

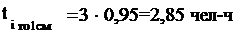

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы ТО и ТР машин. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное - годовой производственных программ по ТО и ТР.

Технологически необходимое (явочное) количество рабочих (Рт

) рассчитывается по формуле:

, (3.41) , (3.41)

где  - годовой объем работ в i-ой зоне ТО и ТР или i-

го вида работ (в цехе), чел-час.; - годовой объем работ в i-ой зоне ТО и ТР или i-

го вида работ (в цехе), чел-час.;

Tфн

- номинальный годовой фонд времени рабочего (или технологически необходимого рабочего), час.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

Штатное (списочное) количество производственных рабочих (Рш

) определяется по соотношению:

, (3.42) , (3.42)

где Тфд

- годовой фонд времени штатного (расчетного) рабочего.

1

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

Пользуясь приведенными формулами по суммарной программе постовых работ зоны ТО Пзто

(таблица 3.11), зоны ТР Пзтр

(таблица 3.12), и

годовому объему работ по отдельным видам П (таблица 3.13), рассчитывается штатное количество рабочих по зонам и цехам, которое сводится в таблицу.

Кроме производственных рабочих, участвующих в операциях ТО и ремонта машин, на предприятии имеются вспомогательные рабочие, ИТР, служащие и младший обслуживающий персонал (МОП). Число вспомогательных рабочих, занятых обслуживанием основного производства (кладовщики, уборщики и т.д.), составляет 25-30% от производственных рабочих. Число ИТР

определяется в пределах 10-15% от количества производственных и вспомогательных рабочих. К категории служащих относятся административно-хозяйственные работники, учетчики, табельщики и т. д., их количество составляет 4-6% от производственных и вспомогательных рабочих, МОП (вахтеры, гардеробщики, телефонисты, дворники и т.д.) - 2...3%.

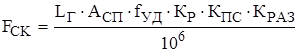

3.9 Расчет количества постов ТО, ТР и передвижных средств обслуживания и ремонта

Количество постов воздействий рассчитывают исходя в годового (суточного) количества ТО и ремонтов, продолжительности выполнения одного ТО и ТР, годового производственного фонда времени поста с учетом (коэффициентом) неравномерности поступления машин на посты и по производительности поста для данного вида воздействия (Т0-1, Т0-2). Для смешанного парка машин наиболее приемлем метод расчета количества постов по программе работ ТО и ремонта.

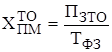

Исходя из принятого метода организации работ, количество постов ТО СДМ рассчитывают по формуле:

, (3.43) , (3.43)

где Пзто

- годовая суммарная трудоемкость постовых работ зоны ТО СДМ, ежедневно возвращающихся на базу (таблица 3.11), чел-час.;

Тфп

- годовой фонд времени рабочего поста (раздел 3.7), час.

Количество передвижных средств для ТО СДМ определяют по Пзто

немобильных, в основном, гусеничных машин:

, (3.44) , (3.44)

где Тфз

- годовой фонд рабочего времени звена рабочих по обслуживанию передвижных средств, час.

При незначительной программе работ возможно совмещение постов ТО СДМ и автомобилей. В практике эксплуатационных предприятий обслуживание автомобилей производится раздельно от СДМ. Возможно обслуживание разнотипных автомобилей на поточной линии или на тупиковом посту. В первую очередь по суточной программе ТО автомобилей необходимо определить возможность организации ТО на поточной линии. При несоответствии автомобильного парка проектируемого предприятия критериям организации ТО на поточной линии, число тупиковых постов необходимо рассчитывать, как для СДМ. При обслуживании автомобилей на поточной линии, число линий обслуживания рассчитывают по такту линии и ритму производства /1/.

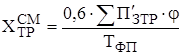

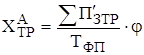

Число постов ТР СДМ и автомобилей рассчитывают по величине постовых работ зоны ТР (Пзтр

):

, (3.45) , (3.45)

где  -

60% суммарного объема работ текущего ремонта СДМ, выполняемых на постах (разборочно-сборочные, крепежные и регулировочные из таблицы 3.12), чел-час.; -

60% суммарного объема работ текущего ремонта СДМ, выполняемых на постах (разборочно-сборочные, крепежные и регулировочные из таблицы 3.12), чел-час.;

φ - коэффициент, учитывающий неравномерность поступления машин в зону ремонта (φ = 1,2...1,5). Меньшее значение рекомендуется для крупных парков с количеством машин более 400;

Тфп

- годовой фонд времени рабочего поста, час.

Трудоемкость текущего ремонта автомобилей полностью реализуется в стационарной базе. Разборочно-сборочные, крепежные, регулировочные (постовые) работы текущего ремонта автомобилей выполняются на рабочем посту.

Число постов ТР автомобилей определяют по формуле:

, (3.46) , (3.46)

где  -

годовая суммарная программа постовых работ зоны ТР автомобилей (таблица 3.12), чел-час. -

годовая суммарная программа постовых работ зоны ТР автомобилей (таблица 3.12), чел-час.

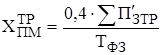

Число передвижных мастерских для выполнения неплановых текущих ремонтов агрегатно-узловым методом можно рассчитать по формуле:

, (3.47) , (3.47)

где  -

40% суммарного объема постовых работ ТР, чел-час. -

40% суммарного объема постовых работ ТР, чел-час.

3.10 Расчет площадей производственных помещений

Площади основных и вспомогательных помещений должны быть компактными, но достаточными для обеспечения нормальных условий и высокой производительности труда работающих.

3.10.1 Расчет площадей зон технического обслуживания и текущего ремонта

Площади помещений для выполнения ТО и ТР определяют, исходя из количества рабочих постов и площади, занимаемой строительно-дорожными машинами или автомобилями, проездами, проходами и рабочими местами.

Общая площадь зон ТО и ТР равна:

, (3.48) , (3.48)

где Хо

- количество постов для ТО и ТР;

fo

- площадь, занимаемая в плане СДМ или автомобилями, м2

;

Ко

- коэффициент плотности расстановки СДМ или автомобилей (для постов ТО и ТР Ко

= 4...5).

По удельной площади на одного производственного рабочего из числа одновременно работающих на участке:

, (3.49) , (3.49)

где  - удельная площадь на первого работающего (таблица 3.14)/1/, м2

; - удельная площадь на первого работающего (таблица 3.14)/1/, м2

;

- удельная площадь на последующих работающих (таблица 3.14)/1/, м2

; - удельная площадь на последующих работающих (таблица 3.14)/1/, м2

;

- количество технологически необходимых рабочих, одновременно работающих в первую смену, чел. - количество технологически необходимых рабочих, одновременно работающих в первую смену, чел.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

3.11 Расчет площадей складских помещений

Для расчета площади складских помещений предварительно по нормативам определяется количество (запас) хранимых запасных частей и материалов, исходя из суточного расхода и продолжительности хранения. По количеству хранимого подбирается оборудование складов (емкости для хранения смазочных материалов, насосы, стеллажи и пр.) и определяется площадь помещения, занимаемая этим оборудованием. Затем рассчитывается площадь склада.

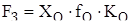

Площади складских помещений можно рассчитать по удельной площади на 1 млн. км пробега. При этом методе расчета учитывается тип, списочное число и разномарочность подвижного состава. Площадь склада:

, (3.51) , (3.51)

где  - годовой пробег, км; - годовой пробег, км;

Асп

- списочное количество подвижного состава;

fуд

- удельная площадь данного вида склада на 1 млн. км пробега, (таблица 3.16), м2

;

Кр

- коэффициент, учитывающий количество подвижного состава;

Кпс

- коэффициент, учитывающий тип подвижного состава;/1/

Краз

- коэффициент, учитывающий разномарочность подвижного состава.

1.

2.

3.

4.

5.

6.

7.

8.

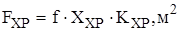

3.12 Расчет площадей зон хранения

В состав проектируемого предприятия наряду с зонами ТО, ТР и участками, входит зона хранения машин, площадь которой определяется

, (3.53) , (3.53)

где f - площадь горизонтальной проекции машин, м2

;

Ххр

- число машин для хранения;

|