Логистика

Лекция 1

1. Понятие логистики. История появления и развития логистики а нашей стране и за рубежом.

2. Сущность логистики и ее значение для организации предпринимательской деятельности.

1: Логистика - наука о планировании, контроле и управлении транспортированием, складированием и др. материальными и нематериальными операциями, совершаемыми в процессе доведения сырья и материалов до промышленных предприятий; внутризаводской переработки сырья, материалов, полуфабрикатов; доведения готовой продукции до потребителя в соответствии е его требованиями а также передачи, обработки и хранения соответствующей информации.

Логистика (от греч. - искусство рассуждения, после - искусство снабжения армии и ее перемещение, математическая логистика).

Понятие Логистика - как математическая логика; техника и технология транспортно-складских работ в военной и/или гражданской области. Логистика -4-й главный элемент военной науки.

У нас в стране Всесоюзная Ассоциация Логистики образована в 1991г.

Фонд Логистических Разработок (1993г.) занимается подготовкой и переподготовкой кадров.

Логистика предприятия Логистика предприятия

Логистика снабжения Л. Пр-ва Логистика сбыта Логистика снабжения Л. Пр-ва Логистика сбыта

Рынок Рынок

Поставщик

|

Склад

Поставщика

|

Склад

Получателя

|

Пр-во |

Склад

Гот. Прод.

|

Склад

Поставщика

|

Заказчик |

Логистика складирования Логистика складирования

Логистика внутризаводского транспорта Логистика внутризаводского транспорта

Глобальная цель логистики - сокращение цикла, уменьшение запасов.

На стадии производства - за счет синхронизации процессов; за счет определения потребности в материальных ресурсах; что требуется? когда? сколько?; за счет саморегулирования (пр-во идет в соответствии со спросом на ту или иную продукцию).

Соотношение различных циклов создания и пр-ва продукции.

Тп

=1% Тп

=1%

Ттп

=99% СОНТ Тп

- производственный цикл (время на хождения деталей в цехах. Ттп

=99% СОНТ Тп

- производственный цикл (время на хождения деталей в цехах.

Тобр

=5% Ттп

- цикл технической подготовки пр-ва (НИОКР, ТТП) Тобр

=5% Ттп

- цикл технической подготовки пр-ва (НИОКР, ТТП)

Тпрост

=95% Тобр

- обработка на станках

Тпрост

- транспортировка, складирование, простои Тпрост

- транспортировка, складирование, простои

Tо

=15% То

- время основной работы Tо

=15% То

- время основной работы

Твсп

- вспомогательное время Твсп

- вспомогательное время

Твсп

=70-85%

t=tшт

+tn/n - формула сокращения времени

Основная задача логистики - использование материалов, энергии, информации, персонала и ср-в производства. Предоставить потребителю продукцию в заданное время заданного качества в заданное место и за определенную цену.

Реклама

Логистика снабжения - закупка максимума материалов.

Логистика производства - найти дополнительные помещения для хранения.

Товар нужно продать как можно быстрее: Д-Т-Д’ или Д-Т-П-Т’-Д’ (как напрямую так и через посредника).

Сущность товародвижения заключается в сочетании физических и экономических процессов. Физическое движение заключается в его территориальном продвижении из одного географического пункта в другой. Движение в экономическом пространстве заключается в переходе товара от одного владельца к другому, т.е. в смене прав собственника товара.

Логистика - нахождение такого канала товародвижения, который обеспечивает минимальные сроки и минимальные затраты по доставке товаров потребителю. Обеспечивает непрерывность производства и воспроизводства.

Товарный запас - готовая продукция, которая не продана.

Цели товара:

- удовлетворение потребностей потребителя;

- приносить прибыль владельцу;

Цикл товарообращения должен быть как можно короче. Условия:

1. Переход от рынка продавца к рынку потребителя;

2. Производство изделий большими партиями сменяется на мелкосерийное производство.

Показатели логистики:

- время поставки;

- точность, верность, обязательность поставки;

- готовность к поставке;

- качество поставок - определяется долей заказов, выполненных без дефектов в соответствии со спецификацией;

- гибкость - готовность предприятия выполнить вносимые клиентом изменения;

- информация - способность предприятия выдавать запрашиваемые клиентом сведения на всех стадиях.

Сущность логистики в комплексе - управлять товародвижением на стадиях производства, снабжения и сбыта продукции.

Логистические аспекты товародвижения:

1. Наиболее рациональная организация пространственного размещения и материального потока.

2. Формирование хозяйственных связей (внутри- и внепроизводственных).

Взаимоотношение между поставщиком и потребителем формируется за счет того, что существует:

- территориальное разобщение - преодолевается путем создания транспортных связей;

- разобщение во времени из-за несовпадения процессов пр-ва и потребления - преодолевается путем создания запасов;

- персептивное разобщение - производители не знают, что требуется потребителю и наоборот - устраняется установлением каналов общения;

- разобщения во владении - преодолевается за счет актов купли-продажи.

3. Изучение рынка и прогнозирование спроса.

Реклама

4. Определение потребностей в материальных ресурсах (определение объемов и направления перевозок, требуемого количества и видов транспорта, количество и объем складов и т.д.)

5. Выбор поставщиков.

6. Установление последовательности и звенности передвижения продукции через места складирования.

7. Формирование и регулирование запасов.

8. Выполнение операций непосредственно предшествующих и завершающих перевозку продукции.

Принципы логистики.

1. Саморегулирование (сбалансировапнность производства).

2. Гибкость (возможность внесения изменений в график закупки материалов, изменение в сроках поставки).

3. Минимизация объемов запасов.

4. Моделирование товародвижения.

5. Компьютеризация (управление мат. потоками).

6. Надежность в обеспечении ресурсами.

7. Экономичность (сокращение уровня запасов продукции у потребителя до 30-45%, повышение уровня информационного обслуживания, транспорт)

Условия внедрения логистики:

1. Конкуренция.

2. Отсутствие дефицита.

3: Основные понятия Логистики

Материальный поток

(МП) - совокупность ресурсов одного наименования, находящихся в процессе приложения к ним различных логистических операций (складирование - элементарный МП).

Множество элементарных МП формирующихся на предприятии составляют общий мат. поток, обеспечивающий функционирование предприятия. МП имеет размерность (объем, время, количество, масса), формой существования МП может быть грузооборот склада или грузовой поток (кол-во грузов, перевезенное отдельными видами транспорта от пункта отправления до пункта назначения за опр. период времени).

Информационный поток

(ИП) не всегда соответствует дан. МП, т.е. ИП и МП могут быть синхронные и асинхронные.

Логистическая операция - обособленная совокупность действий, направленных на преобразование ИП или ИП. Логистическая операция может быть материальной (транспортировка, складирование, погрузка) и нематериальной (сбор данных о МП, хранение и передача данных).

Логистическая функция - укрупненная группа логистических операций, направленных на реализацию целей логистической системы. Основные функции - снабжение, пр-во, сбыт.

В логистике для управления потоками использую функции

:

- Планирование (установление оптимальной траектории движения, разработка расписания или графика следования потока, расчет потребностей в ресурсах для осуществления потока).

- Оперативное регулирование (отслеживание каждого объекта потока, согласно графику движения, выработка и применение управленческих воздействий).

- Учет, сбор, обработка, хранение и выдача информации о МП, составление отчетности).

- Контроль (степень соответствия фактических параметров потока плановым).

- Анализ (причины несоответствия плану).

- Координация (координация процессов закупки, сбыта).

Логистический канал

- частично упорядоченное множество, состоящие из поставщика, потребителя, перевозчиков, посредников, страховщиков и т.д.

Потребитель или поставщик в условиях рыночной экономики имеют возможность выбора по различным критериям с помощью применения различных методов вычисления рейтингов. После сделанного выбора логистический канал превращается в логистическую цепь

(линейно упорядоченное множество физических и/или юридических лиц осуществляющих логистические операции по доведению внешнего материального потока от одной логистической системы до другой. Параметрами логистической цепи могут быть орг. коэффициент звенности, который показывает, сколько раз продукция была перепродана и складской коэффициент звенности -сколько перевалок прошла продукция на том-же пути; логистический цикл - интервал времени между оформлением заказа на поставку товаров и доставкой продукции на склад потребителя. Логистический цикл в общем виде включает в себя:

1. время на формулировку заказа и его оформление в установленном порядке.

2. время на доставку или передачу заказа поставщику.

3. время выполнения заказа (время ожидания постановки заказа на выполнение, время выполнения заказа, время простоев, комплекса услуг).

4. время доставки изготовленной продукции заказчику.

5. время на подготовку продукции к потреблению.

п.п. 3, 4 - занимают наибольший удельный вес.

Производственный цикл

- часть логистического цикла (от запуска на операцию до полного изготовления).

Логистический цикл

- включает сферу обращения. Логистические издержки - затраты на выполнение логистических операций (складирование, сбережение...). По эк. содержанию логистические издержки представляют:

- издержки обращения и части издержек производства (затраты на тару и упаковку). В масштабе отдельно взятой фирмы лог. издержки могут быть определены в % от суммы продаж, в стоимостном выражении в расчете на единицу массы сырья, материалов, гот. продукции или в % от условно чистой продукции.

Логистическая система

- адаптивная система с обратной связью, выполняющая те или иные логистические функции или операции, состоящая из подсистем, имеющая развитые связи с внешней средой. В качестве логистических систем рассматриваются промышленные и торговые предприятия, территориально-промышленный центр, снабженческо-сбытовую организацию и т.д. Логистическая система может быть с прямыми связями, т.е. система, в которой материальный поток доводится до конечного потребителя без участия посредников; гибкая - доведение мат. потока до потребителя осуществляется как по прямым связям, так и с участием посредника.

Эффективность логистической системы

- показатель для характеристики качества работы рассматриваемой системы при заданном уровне логистических издержек. 2 показателя: качество обслуживания, цена обслуживания.

Материальные потоки логистики

.

Мат. ресурсы:

- сырье;

- основные материалы (материалы, входящие в продукт и составляющие его основу);

- вспомогательные материалы (материалы в небольших количествах являющиеся составной частью)

- полуфабрикаты;

- комплектующие изделия (могут быть приобретены со стороны или на предприятии);

- незавершенное производство (предметы труда, незаконченные обработкой в данном цехе);

- деталь (готовая часть механизма, используемая при сборке готовой продукции);

- узел (сборочная единица из 2-х и более деталей);

- блок (укрупненные сборочные единицы);

- готовые изделия (соответствующие всем требованиям ГОСТ);

- система (совокупность устройств).

Поток.

Материальный поток

- поток материальных ресурсов, перемещаемых на всем протяжении логистического процесса. Материальные ресурсы могут быть материальным потоком при условиях:

Что? - речь идет о конкретном наименовании.

Сколько? - четкость определения объемов ресурсов.

Кто? - указан поставщик ресурсов.

Откуда? - где хранились мат. ресурсы, подлежащие перемещению.

Куда? - место, куда должны быть доставлены ресурсы.

Когда? - срок, определяющий перемещение ресурсов от места хранения у поставщика до места хранения у потребителя.

Мат. поток - материальные ресурсы определенных видов, в определенных количествах перемещаемые от определенного поставщика к определенному получателю из одного определенного места в другое в заранее оговоренный срок.

Если мат. ресурсы собраны на складе, они не мат. поток а мат. запасы.

Характеристики мат. потока.

1-я часть:

- Ассортимент

- Габариты

-Качество (сорт, марка)

2-я часть:

- количество материальных ресурсов и интенсивность потока (штучные грузы оцениваются в штуках; легковесные но объемные - по объему; тяжеловесные и крупногабаритные - по площади, по массе).

- начальная точка пути - поставщик, конечная - потребитель.

- траектория

- длина пути

- время движения.

Разновидности материальных потоков

:

- по номенклатуре (простые или сложные, одно- или многоассортиментные);

- по степени готовности (планируемые, формируемые, расформировываемые)

- по месту в процессе обращения ( ожидающие отгрузки, отгруженные, в пути, прибывшие, ожидающие разгрузки, принятые на склад).

- по непрерывности (непрерывные и дискретные).

- по частоте прибытия или отправления (срочные, длительные, часовые, ежедневные и т.д.).

- по различиям массы или объема (массовые, крупные, средние, мелкие)

Массовые потоки - перемещение которых осуществляется ни в единичных транспортных средствах, а в большой их группе, крупные - мельче массовых (1-2 вагона, но часто).

Мелкие потоки - масса которых меньше грузоподъемности транспортных средств.

По различиям массы:

- тяжеловесные

- легковесные

По степени агрессивности, огнеопасности, взрывоопасности:

- неагрессивные

- агрессивные

- неогнеопасные

- огнеопасные

- взрывоопасные

- взрывобезопасные

По степени совместимости:

- совместимые

- несовместимые

По способу затаривания:

- грузы контейнеров

- ящиков

- мешках и другие бестарные грузы.

Материальные потоки делят на:

- напряженные

- ненапряженные

К напряженным потокам относят многоассортиментные потоки, в больших объемах, с учетом сложности разгрузки или приемки.

Ненапряженные - узкоассортиментные, одноассортиментные, маленькие объемы. Но одноассортиментные потоки могут быть напряженными.

Материальные потоки по степени определенности делятся на:

- детерминированные

- стохастические (если отсутствует какая-то характеристика)

По ритмичности отправок:

- ритмичные

- неритмичные

Ритмичные М,П, - в которых синхронизированы сроки поставки (отгрузки) в соответствии с заранее спланированным графиком.

По степени равномерности:

- равномерные

- неравномерные

Равномерные характеризуются постоянством скорости перемещения.

Неравномерные - с переменной скоростью

Материальные потоки делятся на

- внешние

- внутренние

Внешние перемещаются за пределами логистической системы.

Внутренние - внутри ее.

По месту их поступления М.П бывают:

- входные

- выходные

Стабильные и нестабильные М.П.

Стационарные (для установившегося технологического процесса) и нестационарные М.П (для вновь осваиваемых изделий).

Логистика закупок

1. Функции закупки материалов.

2. Разновидности потребностей и методы их расчета.

4. Управление процессом поставок.

5. Особенности закупок материалов по системе “Just In Time”.

1: Административно-командная система.

1. Объем продукции, подлежащей обмену, регламентируется государством по каждому поставщику и потребителю.

2. Сверху регламентировались хозяйственные связи по поставкам продукции путем приклрепления поставщиков к потребителям.

3. Обмен продукцией осуществлялся по гос. ценам.

4. Возможности выбора вариантов снабжения были ограничены.

Способ обмена товара в условиях рыночной экономики характеризуется следующими чертами:

1. Объемы и состав товарной массы определяется спросом и предложением на рынке.

2. Выбор хозяйственных связей и партнеров в обмене является прерогативой продавцов и покупателей.

3. Соотношение спроса и предложения, условия закупки оказывают непосредственное значение на уровень цен.

4. В организации обмена активная роль принадлежит к посредническим звеньям.

Функции

логистических закупок:

1. Определение потребности в необходимых мат. ресурсах.

2. Получение и оценка предложений.

3. Выбор поставщиков.

4. Согласование цены и заключение договоров.

5. Формирование заказов.

6. Контроль над количеством и сроками поставок.

7. Входной контроль и размещение мат. ресурсов на складе.

8. Управление запасами и контроль.

2: Виды потребностей

Потребность на плановый период, независимо от того, находятся запасы на складе или в виде производственных заделов - потребность брутто.

Общая брутто потребность - брутто потребность+доп. потребность, которая включает проведение экспериментов, выполнение образцов, повышение потребности, связанное с ремонтом и содержанием оборудования, резерв на случай недопоставок.

Потребность нетто - чистая потребность. Определяется как разность брутто потребности и располагаемого наличия.

Первичная -рыночная потребность (то, что надо для продажи на рынке)

Вторичная - сырье, материалы, полуфабрикаты, комплектующие изделия, которые необходимы для первичной потребности.

Третичная - вспомогательные материалы прочего назначения, необходимые для первичной и вторичной потребности.

При определении потребностей материалов различают следующие подходы:

1. Расчет потребности материалов начинается только когда она возникает.

2. Расчет на учете потребителя материалов.

Методы определения потребности.

а. Детерминированный (основан на использовании вполне определенных исходных данных, служит для определения вторичной и третичной потребностей при известной первичной). Необходимая информация - первичная потребность, включающая данные об объемах и сроках изготовления; информация о структуре изделия в форме спецификации или указаний о применяемости тех или иных деталей; нормы расходов по материалам и видам продукции; располагаемое наличие.

Расчет мат. ресурсов ведется отдельно для соц. нужд, основного и вспомогательного производства и здесь могут быть использованы экономико-математические модели.

Потребность мат. ресурсов для основного пр-ва:

(M - потребность мат-лов; H - норма расхода мат. рес. i-го наименования на j вид изделия; N - производственная программа j вида продукции; n - ассортимент) (M - потребность мат-лов; H - норма расхода мат. рес. i-го наименования на j вид изделия; N - производственная программа j вида продукции; n - ассортимент)

Определение потребности в мат. ресурсах на ремонтно эксплуатационные нужды:

(T - годовая загрузка оборудования; T0

- наработка на отказ оборудования данного вида; R0

- заданный уро вень надежности; Qj

- кол-во ед. оборудования данного вида; Hij

- норма расхода мат. i-го вида на 1 ремонт). (T - годовая загрузка оборудования; T0

- наработка на отказ оборудования данного вида; R0

- заданный уро вень надежности; Qj

- кол-во ед. оборудования данного вида; Hij

- норма расхода мат. i-го вида на 1 ремонт).

Потребность может быть определена на основе иерархии изделия с учетом входимости элементов:

Изделие

Узел1 Узел2 Узел3

Деталь1 Деталь2 Деталь3

В детерминированном методе важно установить время потребления мат. ресурсов. Здесь может быть полезен цикловой график.

Он заполняется справа налево. Цикл определяется по наиболее длительной операции.

На основании циклового графика можно определить, сколько деталей запустить и когда.

Чтобы выполнить заказ в срок, материалы должны иметься в наличии в наиболее ранний срок, с тем, чтобы цикл их поступления и первичной обработки не увеличивал цикл изготовления изделия.

Детали должны быть своевременно готовы, чтобы оставалось время для сборки. Покупные изделия должны быть заказаны с учетом ожидаемого времени поставки.

Стохастические методы определения потребности.

Основаны на прогнозировании. Прогнозы могут быть среднесрочные (3-5 лет), кратко- и долгосрочные. Прогнозирование может быть выполнено на основе алгоритма:

1. Анализ временных рядов.

2. Определение модели потребления.

3. Выбор метода.

4. Графическая интерпретация прогнозной потребности.

Управление поставками.

Поставка - продажа продукции оптовым покупателям:

1. Торговым предприятиям для последующей перепродажи (рын. фонд).

2. Промышленным предприятиям для последующей переработки (фонд пром. перераб.)

3. Организациям и предприятиям сферы нематериальных услуг (внерын. фонд).

Транзитная поставка - когда товар минует оптовое звено.

Складская - сначала поступает на оптовую базу.

Уровни поставок:

- межличностный (между сотрудниками фирмы);

- межотделенческий;

- уровня предприятий, организаций;

- международный (уровень правительства)

Между собой различаются масштабами и уровнями значимости.

Поставщик - обеспечивающий какими-либо товарами другое лицо на определенных условиях. Поставщиком может быть изготовитель и посредник.

Важно снизить стоимость мат. ресурсов для увеличения прибыли (при неизменных накладных расходах).

Процесс поставки.

потребность уста-

потребность новлена потребность новлена

удовлетворена

управление спецификация управление спецификация

взаимодействием взаимодействием

источники цена

качество время

определение соглашение спецификация источника

переговоры оценка источника

Внешний круг показывает последовательность событий при типичном взаимодействии. Внутренний показывает 5 правил закупки, которые следует воспроизводить в на всех фазах процесса поставки.

Потребность в мат. ресурсах может быть определена на основе заявок от различных подразделений. Зная производственную программу детально расписывая, что нам нужно (производить ли комплект изделий или закупать на стороне - смотря что дешевле).

Выявление источника - выбор и определение поставщика (определить критерии оценки поставщика, затем осуществить его поиск. Поставщик может предложить себя сам, можно найти в справочниках, на ярмарках, выставках)

Оценка источника - оценка поставщика.

Оценка источника (поставщика).

Что представляет собой организация с точки зрения организационной и технической.

Мнение других людей, контактирующих с данной организацией.

Критерии оценки поставщика:

- приемлемая цена;

- качество поставляемой продукции;

- качество обслуживания потребителей;

- гибкость поставок;

- ограничение размера заказа;

- дороги;

- удаленность поставщика от потребителя;

- психологический климат в коллективе;

- кредитоспособность и финансовое положение.

Методы выбора поставщика

.

1. Балльный метод - определяется наибольшее значащие критерии для оценки поставщиков. Выбирается определенная система баллов и величина оценки. Определяется значимость критериев в долях единицы.

| Критерии |

Поставщики |

Значимость критериев |

| 1 |

2 |

3 |

4 |

Sбаллов

Sбаллов

Sбаллов

Sбаллов

Где сумма баллов максимальная, тот поставщик имеет большую значимость, чем другие.

2. Другой подход - определяется показатель идеального поставщика, и каждый из поставщиков сравнивается с идеалом.

3. Расстановка приоритетов - по результатам работы поставщиков производится их фактическая оценка. Для этого:

- выбираются наиболее важные критерии оценки;

- выбирается метод измерения деятельности поставщика;

- определяется относительная важность каждого параметра и принимается метод оценки результатов.

Пример: в оценке поставщика качество продукции представляет первостепенную важность. Также принимаются важными качество обслуживания и цена. Важность 1-го параметра - 50%, других - по 25%. Вырабатывается система очков, которая помогает количественно оценить деятельность поставщика по каждому параметру. Количество продукции принимается за 100 очков, из которых вычитается количество очков, показывающих продукцию, от которой нам пришлось отказаться. Обслуживание - за каждую просроченную поставку вычитается 5 очков. Цена - выбирается самая низкая из назначенных цен как % отношение к действительно уплаченной цене (95 - самая низкая, а заплатили 100). Исходя из этих данных:

Качество - 50% (100-12)= 44,0

Обслуживание - 25% (100-5*5)=18,75

Цена - 25% (95/100)= 23,75

Итого 86,5 очков

Ведение переговоров. В результате должен быть достигнут выигрыш как для поставщика, так и для покупателя. Отношения поставщика и потребителя складываются на основе партнерства.

Хороший поставщик - доставляет товар вовремя, обеспечивает надежность и качество, стабильность, выполняет обещания, держит покупателя в курсе дела.

Хороший потребитель - заказывает вовремя, обеспечивает постоянный спрос, платит аккуратно, точно определяет спецификацию, доверяет поставщику и строит свои отношения на взаимопонимании.

Соглашение. В результате осуществляется подписание контракта или договор поставки - соглашение, по которому одно юр. лицо (поставщик) обязуется передать в определенный срок другому юр. лицу (потребителю) в собственность продукцию обусловленного ассортимента и качества в требуемом количестве, а потребитель - оплатить продукцию. При несоблюдении условий договора предприятие-поставщик должен оплатить неустойку.

Управление взаимоотношениями. Осуществляется контроль за поставками. В некоторых случаях, чтобы поставки были выполнены вовремя, осуществляется экспидирование поставки

Главный показателем поставок является надежность снабжения:

P

=1-P

отказа

(P

отказа

- вероятность отказа в удовлетворении заявки).

Одноканальная система (на 1 комплектующую - 1 поставщик). Надежность снабжения:

отказа

) отказа

)

В других случаях - алгоритм определения надежности поставок:

1. Сопоставление даты поставки плановой и фактической.

2. Определение времени опоздания.

3. Сопоставляется объем поставки плановый и фактический. Выявляются случаи недопоставки продукции.

4. Определяется объем недопоставки продукции DQ =Qфактич

- Qплан

.

5. Определяется условное опоздание в случае недопоставки t’оп

= DQ/q.

(DQ - величина недопоставки, q - средний дневной расход).

6. Определяется общая величина опозданий Tоп

= tоп

+t’оп

7. Определяется количество случаев отказа.

8. Определяется наработка на отказ То

=(Т - åТоп

)/n где Т - общее число дней в периоде.

9. Определяется интенсивность отказов p =1/Топ

.

10. Определяется коэффициент готовности поставок Кгп

=(Т-åТоп

)/Т

11. Надежность снабжения Р=Кгп

*е-

p

t

чем выше этот коэфф., тем надежнее снабжение.

5: Особенности закупки материалов по системе JIT (точно вовремя)

Система разработана в Японии. Ее особенности:

- стабильный выпуск продукции;

- частые поставки небольшими партиями;

- поставки на основе долгосрочных заказов;

- минимальный объем сопутствующей документации;

- объем информации по поставкам фиксирован для всего объема, но может меняться от одной поставки к другой;

- поставки с избытком или недостатком практически исключаются;

- поставщиков ориентируют на использование стандартной тары и упаковки;

- от поставщиков требуется выпуск деталей мелкими партиями и определение системы JIT по закупке материалов;

- минимальный объем спецификации;

- поставщикам обеспечивается помощь в качестве продукции;

- количество поставщиков ограничено;

- выбираются близко расположенные поставщики;

- большое внимание в этой системе уделяется доставке грузов.

Достоинства системы:

- сокращаются затраты на содержание запасов;

- сокращение брака;

- сокращение объема спецификации;

- удобства внесения изменений (по телефону);

Достоинства для поставщика:

- полная загрузка производственных мощностей;

- сохраняется квалифицированная рабочая сила;

- сохраняются собственные запасы за счет внедрения системы;

- упрощение процедуры согласования поставок за счет близости поставщика.

Формирование и регулирование запасов

1. Понятие запаса. Причины образования.

2. Сущность и значение производственного запаса.

3. Расчет параметра регулирования запасов.

4. Системы регулирования запасов.

1: Понятие запаса

. Виды дефицита:

- естественный (отсутствие тех или иных видов ресурсов);

- технологический (образуется из-за того, что делали не то, что нужно);

- искусственный.

При дефиците необходимо делать запасы.

2: Сущность и значение производственного запаса.

Простые запасы - различные виды мат. ресурсов, предназначенных для производственного потребления.

Причины образования простых запасов:

- несоответствие объемов поставки объему разового потребления;

- разрыв во времени между моментами поступления материалов и его потреблением;

- климатические условия местности;

- снижение транспортных расходов.

Производственный запас включает:

- текущий запас (необходимый для между 2-мя очередными поставками);

- подготовительный запас (служит для обеспечения бесперебойной работы предприятия в период, необходимый для подготовки механизмов для эксплуатации);

- страховой или гарантийный запас (необходим на случай перебоев в процессе снабжения).

- товарные запасы (запасы готовой продукции и запасы в каналах сферы обращения).

Каждый из видов запаса может быть измерен:

а) в натуральном выражении (шт., м2

) для определения степени обеспеченности запасами конкретного вида продукции;

б) в стоимостном выражении (надо знать, сколько ресурсов и по какой цене) необходим для общей величины запаса и сравнения с реализацией продукции, издержками и другими показателями.

в) в днях обеспеченности (необходимый объем запасов в натуральном выражении разделить на среднесуточный расход).

3: расчет оптимальной величины партии поставок

.

Необходимо ответить на следующие вопросы:

- сколько должно содержаться в запасе мат. ресурсов?

- сколько мы можем заказать за 1 раз?

- когда нам заказывать?

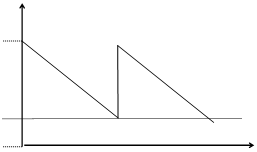

объем

поставок поставок

текущий

произв.

запас

страховой Т

запас

период между

1-й и 2-й поставками

q тек(t)

= q max

-  *t ( *t ( - среднесуточный расход). - среднесуточный расход).

За норму текущего запаса в натуральном выражении принимается половина максимального запаса: qср

= (qmax

+ qmin

)/2 = qmax

/2

Период времени между двумя поставками: Т= q max

/ (q max

- величина партий). (q max

- величина партий).

Норма текущего запаса в днях обеспеченности определяется как половина интервала между поставками.

Уровни запасов - макс., средний, мин.

ПЗ max

= q max текущий

+ q страховой

.

ПЗ средний

= q текущий средний

+ q страховой

ПЗ min

= q страховой

Расчет в условиях неопределенности.

Экономический размер партии - такая величина партии товаров, которая позволяет сократить до минимума ожидаемую общую потребность на запасы при определенных условиях и ценах.

Методика определения экономического размера партии заключается в сравнении достоинств и недостатков больших и малых запасов. При определении экономического размера партии используются следующие допущения:

- общее число единиц, составляющее годовую потребность, известно;

- величина спроса постоянна;

- выполнение заказов происходит немедленно;

- расходы на оформление заказа не зависят от величины партии;

- цены на материалы не меняются в рассматриваемом периоде.

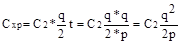

Определяем затраты на приобретение материалов.

Смат

= Ц*q (Ц - цена товара, q - объем партии) С1

- затраты с выполнением заказа на поставку, условно-постоянные расходы (не зависящие от объема партии) по размещению заказа, оформлению или подписанию договора, командировочные расходы. Административные расходы (почта, телеграф), расходы по приемке и складированию грузов.

(Схр

- затраты на хранение, t- период поставки, p- среднесут. расход) (Схр

- затраты на хранение, t- период поставки, p- среднесут. расход)

t=q/p

С2

- затраты на хранение единицы товара, q - хранимый запас, p - среднесуточный расход.

Cобщ

=Ц*q+C1

+Cхр

(общая величина затрат на партию)

Общая зависимость от величины партии

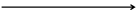

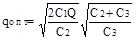

С Формула Уилсона С Формула Уилсона

Схр Схр

(P- суточная потребность (ед/сутки)) (P- суточная потребность (ед/сутки))

qопт

С1 qопт

С1

(A- годовая потребность (ед/год)). (A- годовая потребность (ед/год)).

Зная qопт

можно определить оптимальное число поставок в год = nопт

A/ qопт

Оптимальный интервал между поставками tопт

=360/ nопт

| С1

/С2

|

qопт

|

С1

/С2

|

qопт

|

| 1 |

Ö2q qопт

|

20 |

2Ö10q |

| 2 |

2Öq |

40 |

2Ö20q |

| 5 |

Ö10q |

80 |

4Ö10q |

| 8 |

4Öq |

90 |

4Ö45q |

C1

=10-16; С2

=0,1-0,5; Нижний предел 10/0,5=20; Верхний предел 16/0,1=160

С1

/С2

=(160+20)/2=90, т.е. qопт

=4Ö45q

Затраты, связанные с содержание запасов составляют 10-40% от стоимости самих запасов. С2

-переменные расходы, включают в себя:

- затраты, связанные с отоплением, освещением;

- з/пл работников;

- затраты, связанные с проведением инвентаризаций, замораживанием оборотных средств, порча товаров, естественная убыль;

- расходы, связанные с комплектованием.

Несколько случаев определения величины оптимальной поставки:

- затянувшаяся партия;

- ускоренное использование запасов;

- поступление материалов в течение определенного периода времени при наличии дефицита.

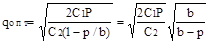

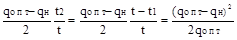

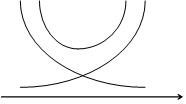

Модель затянувшейся поставки

q Суть: период времени разделяется на 2 части. q Суть: период времени разделяется на 2 части.

qmax

в период t1

: поступление мат. ресурсов и их расход (b>p,

(b-p)t q-pt b-поступление, пр-во) (b-p)t q-pt b-поступление, пр-во)

t1

t2

Максимальная величина запаса qmax

=(b-p)/t=(b-p)q/b=(1-p/b)/q

qсред

=(1-p/b)qmax

/2

Cобщ

=Схр

+С1

+Стр

=(1-p/b)C2

q/2+C1

n+Cтр

(руб/год) Стр

- транспортн. расходы, n-количество партий.

Берем 1-ю производную по Cобщ

и приравниваем к 0:

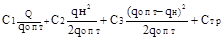

Ускоренное использование запасов

: интенсивность потребления мат. ресурсов такова, что может возникнуть определенный дефицит материалов. Если этот дефицит сопоставим с затратами на содержание запасов, то дефицит допускается.

t1

- время, в течение которого запас на складе в наличии. t1

- время, в течение которого запас на складе в наличии.

qн

t2

- время, которое запас отсутствует.

qн

- начальный размер запаса (как правило, мень

qопт

ше величины оптимальной партии)

дефицит

t1

t2

Определяется Собщ

и текущие затраты:

Средний размер дефицита:

С3

- затраты, связанные с потерями дефицита Сдеф

=С3

Собщ

=

( ( - поправка на дефи цит) - поправка на дефи цит)

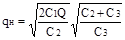

Модель поступления материалов в течение определенного периода времени при наличии дефицита.

q t1

- время поступления с одновременным расходом мат. рес.

t2

- период расхода запаса. t2

- период расхода запаса.

t3

- период дефицита.

t4

- период пополнения дефицита. t4

- период пополнения дефицита.

qопт

= qопт

= * *

t1

t2

t3

t4

t t1

t2

t3

t4

t

C3

включает:

- штрафы потребителям за несвоевременную поставку;

- оплата простоя рабочим;

- оплата сверхурочных часов работы;

- потери, связанные с увеличением с/с прод.

- потери, связанные с поставками неправильного ассортимента.

Определение величины оптимальной партии в условиях неопределенности.

| спрос (газеты) |

частота (дни) |

относит. частота |

накопит. частота |

| 28 |

10 |

0,1 |

1,0 |

| 29 |

20 |

0,2 |

0,9 |

| qопт

30 |

35 |

0,35 |

0,7 |

| 31 |

25 |

0,25 |

0,35 |

| 32 |

10 |

0,1 |

0,1 |

| 100 |

1,0 |

| Размер заказа |

28 |

29 |

30 |

31 |

32 |

П

дневная

|

| 28 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

1,4 |

| 29 |

1,3 |

1,45 |

1,45 |

1,45 |

1,45 |

1,435 |

| 30 |

1,2 |

1,2 |

1,35 |

1,5 |

1,5 |

1,44 |

| 31 |

1,1 |

1,25 |

1,4 |

1,55 |

1,53 |

1,392 |

| 32 |

1,0 |

1,15 |

1,3 |

1,45 |

1,6 |

1,307 |

28: 28*0,15=1,4$

30: 28*0,15-30*0,1=1,2

Ожидаемая дневная прибыль за каждый день опр-ся:

П(28)=0,1*1,4+0,2*1,4+0,35*1,4+0,25*1,4+0,1*1,4=1,4$

Метод предельных величин:

анализ начинается с минимального объема заказа и определяется вероятность продажи этого объема: Р(МРU) (1-Р)МСО (1-Р)МСО

Р - вероятность продажи еще 1-й единицы продукции;

МСО - пред. издержки избыточного заказа

МРU - пред. доход от продажи доп. единицы.

Р МСО/(МСО+МРU)=0,1/(0,1+0,05)=0,67 МСО/(МСО+МРU)=0,1/(0,1+0,05)=0,67

Гарантийный (страховой)запас

.

1

Величина гарантийного запаса определяется:

- по интервалу отставания поставок мат. ресурсов

qстр

=(t1

+t2

+t3

+t4

)

t1

- время, необходимое покупателю на заказ;

t2

- время, необходимое поставщику на отгрузку материалов;

t3

- время движения мат. от поставщика к заказчику;

t4

- время на разгрузку и складирование.

2

- изучение фактических опозданий поставок и отклонений в объемах поставок по алгоритму:

1. Определение суммарного объема поставки;

2. Определение средневзвешенного интервала поставки

3. Определение интервала опоздания

tоп

=ti

-tср. вз

4. Определение объема опоздания (вся величина поставки, по которой имеется опоздание)

5. Определение средневзвешенных интервалов опоздания

6. Определение среднесуточного расхода;

7. Определение величины страхового запаса

3

Исходя из среденеквадратичного отклонения интервала поставок

(ti

- интервлы, k- количество интервалов) (ti

- интервлы, k- количество интервалов)

4

Исходя из среднеквадратичного отклонения в объеме поставок:

1. Определяется средняя величина объема поставок

2.

3.

4.

Определение общей величины производственного запаса.

З - запасоемкость

ПЗ=З*Т З=(Sм

*t)/(Sп

*360)

4: Системы регулирования запасов

- комплекс мероприятий по созданию и пополнению запасов, организации, контроля и планирования поставок.

Точка заказа - установленный мин. уровень запаса, при снижении до которого делается заказ на поставку очередной партии мат. ресурсов.

Размер заказа - то количество партии материалов, на которое должен быть выписан заказ для пополнения запасов.

Можно регулировать величину заказа:

- изменением объема партии;

- изменением интервала между поставками;

- изменением объема и интервала поставки.

Система управления запасами

:

- с фиксированной периодичностью заказа;

- с фиксированным объемом заказа;

- с установленной периодичностью пополнения запасов до постоянного уровня;

- мин - макс

- саморегулирующиеся системы

- АВС,xyz

- Точно во время.

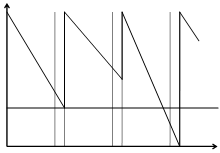

Системы с фиксированной периодичностью заказа

(через равные промежутки времени)

T1

=T2

=T3

qmax

t1

=t2

=t3

- время выполнения заказа qmax

t1

=t2

=t3

- время выполнения заказа

q1

¹q2

¹q3

Точка Заказа

Т1

tТ2

Т3

Т

- используется для малостоящих товаров

- когда затраты на хранение низкие

- когда издержки незначительные, если кончился запас

- когда заказывается материал один из многих у одного поставщика

- когда скидки существенно определяют партию заказываемого товара

- при относительно постоянном уровне спроса

Qзак

= qmax

- qф

+pt + qрез

qф -

фактическое количество; pt - потребление за время выполнения заказа; qрез

-резерв

Достоинства метода:

- простота

- регулирование запаса осуществляется 1 раз между периодами заказов

Недостатки:

- необходимость делать заказ даже на незначительное количество

- опасность возникновения дефицита

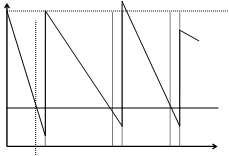

С фиксированным объемом заказа

(подразумевает поступление материалов равными, заранее

определенными партиями через разные промежутки времени)

qmax

Qзак

= const. qmax

Qзак

= const.

ТЗ

Заказ делается в точке заказа и выполняется в течении времени t

Примечания:

- используется для дорогостоящих товаров и материалов

- товары составляют лишь небольшую долю продукции, выпускаемой поставщиком

- есть регулярная проверка запасов

- физическое наличие товара легко поддается учету

Характеристики:

- материалы поступают равными партиями, что снижает затраты по доставке и созданию запасов

- требуется систематический контроль (растут издержки по хранению)

- высокая стоимость предметов снабжения

- высокая стоимость хранения

- высокая уровень ущерба

- непредсказуемый характер спроса

Система с двумя фиксированными уровнями запаса

и фиксированной периодичностью заказа

Устанавливаются нижний и верхний пределы допустимого уровня запаса.

Максимальный уровень определяется самой фирмой

Минимальный определяется точкой заказа

qmax

Регулируемыепараметры системы: qmax

Регулируемыепараметры системы:

- qmax

- длительность между заказами

- qmin

Положительное:

- позволяет исключить некоторую возможность дефицита

Недостатки:

- пополнение запаса до максимума не может производиться независимо от фактического расходования запаса.

Система с двумя фиксированными уровнями запаса

без постоянной периодичности заказа

((s,S)- стратегия управления запасами; min-max)

2 регулируемых параметра:

- s - нижний критический уровень запаса

- S - верхний уровень запаса

Если за величину x обозначить величину запасов, для принятия решения об их пополнении,

p - величина пополнения, то Y(x) - запас после пополнения = x+p

Y(x)= x, при x > s

S, при x £ s

Если текущий запас >s, пополнение не происходит.

Если запас £ s, то пополнение происходит до уровня S, при этом p=S-x

Пример:

На складе автомагазина используют s,S стратегию. при s=50, S=300.

На какое количество p надо пополнить запас, если сейчас имеется x:

1. x=40, p=260

2. x=70, p=0

3. x=150, p=0

4. x=290, p=0

5. x=10, p=290

Саморегулирующиеся системы

Рассмотренные выше системы предполагают относительную неизменность условий, на практике бывают следующие случаи:

1. изменение потребности в товарном запасе

2. изменение условий поставки

3. нарушение контракта поставщиком

Для этого создаются комбинированные системы с возможностью саморегулирования. В каждой системе устанавливается определенная целевая функция, служащая критерием оптимальности, в рамках экономико-математической модели управления запасами. Она содержит 3 элемента:

1. Затраты, связанные с организацией заказа и его реализацией, оплата всех услуг по доставке товаров на склад. Они могут зависеть от годового объема деятельности, организации предприятия, от величины заказа. Пути снижения затрат: изменение орг. структуры - на 2 %, использование АСУ - на 10%

2. Затраты на хранение: постоянные издержки (аренда); переменные (зависят от уровня запасов)- складские расходы, расходы на переработку товарных запасов, потери от порчи и т.п. При расчетах пользуются удельной величиной издержек хранения, которая равна издержкам на единицу хранимого товара в единицу времени. При этом предполагается, что издержки хранения за календарный период пропорционален размеру запасов и длительности периода между заказами.

3. Потери из-за дефицита: возникают когда снабженческо-сбытовая организация несет материальную ответственность за неудовлетворение потребителей и за отсутствие заказа. Например, при неудовлетворительном спросе взымается штраф за срыв сроков поставки. Вероятность дефицита Рдеф

=Nдеф

/ Nбез деф

.

Система “Точно во время”

Заказывется сколько можно потребить, не используя склада. Условия для системы: психологический аспект - готовность жертвовать ради предприятия; четкая организация.

АВС регулирование запасов

Определение сроков и размеров закупок сводится к расчетам по какой либо одной формуле и считается формальной механической работой.

Принципы: нерационально уделять партиям, играющим незначительную роль в производстве, то же внимание, что и материалам первостепенной важности (принцип Парето); в зависимости от затрат, материалы делятся на 3 класса А, В, С. А - немногочисленные но важные материалы, которые требуют больших вложений. В - относительно второстепенные материалы, требующие меньшего внимания, чем А. С - составляет значительную часть в номенклатуре, недорогие, на них приходятся наименьшая часть вложений в запасы.

Этапы АВС метода:

- установить стоимость каждой детали

- установить спрос на каждую деталь

- расположить материалы по убыванию цены

- суммировать данные о количестве и издержках на материалы

- разбить материалы на группы в зависимости от удельного веса в общих издержках

Преимущества: позволяет провести классификацию материалов и формально использовать ее долгое время.

Недостатки: возможная переклассификация из-за изменения спроса и цены; Необходим контроль

Основы логистики предприятия

Новая философия организации производства: интеграция процессов снабжения производства, сбыта, транспортировки и представление производства как системы, четко ориентированной на рынок (система “своевременного производства”)

В США “Своевременное производство” состоит из 4-х элементов:

- своевременная сборка готовых изделий из узлов

- своевременная продажа готовых изделий

- своевременная закупка материальных ресурсов

- своевременный запуск материальных ресурсов в производство

Все современные организации производства делятся на 2 типа: “Толкающие”(выталкивающие) и “Тянущие”(вытягивающие)

Характеристика традиционного (толкающего) подхода: изготовление деталей в соответствии с графиком (детали поступают по мере готовности с предыдущей операции на последующую)

Тянущая система заключается в том, что последующий участок заказывает и изымает детали, сборочные единицы и т.п. с предыдущего участка на последующий. Тянущая система задумана с целью уменьшения запасов.

Сравнение толкающей и тянущей систем

| Характеристики |

Тянущая |

Толкающая |

| 1. Закупочная стратегия (снабжение) |

Ориентирована на небольшое число поставщиков, поставки частые, небольшими партиями, строго по графику |

Ориентация на значительное число поставщиков, поставки в основном нерегулярные, крупными партиями |

| 2. Производственная стратегия |

Ориентация производства на изменение спроса, заказов |

Ориентация на максимальную загрузку производственных мощностей. Реализация концепции непрерывного производства |

| 3. Планирование производства |

Начинается со стадии сборки или распределения |

Планирование под производственные мощности |

| 4. Оперативное управление производством |

Децентрализовано. Производственные графики составляются только для стадии сборки. За выполнением графиков других стадий наблюдает руководство цехов |

Централизованное. Графики составляются для всех цехов. Контроль осуществляется специальными отделами (плановыми, диспетчерскими бюро) |

| 5. Стратегия управление запасами |

Запасы в виде незадействованных мощностей (станков) |

Запасы в виде излишков материальных ресурсов (сырье) |

| 5.1 Управление страховыми запасами |

Наличие страховых запасов говорит о сбое в производственном процессе т.к. складские площади почти не предусмотрены |

Страховой запас постоянно поддерживается на определенном уровне |

| 5.2 Управление операционными заделами (запасы на рабочих местах) |

Операционный задел минимален за счет синхронизации производства |

Операционный задел не всегда минимален из-за несинхронности смежных операций, различной пропускной способности оборудования, его плохой расстановки, неэффективного выполнения транспортно-складских работ |

| 5.3 Управление запасами готовой продукции |

Запасы практически отсутствуют из-за быстрой отправки готовой продукции заказчику. Излишних запасов не бывает, т.к. размер партии готовых изделий сориентирован на заказ |

Запасы могут быть больш. из-за:

- несвоевременности изготовления продукции

- несвоевременности отправки готовой продукции

- размер партии готовых изделий сориентирован на годовую программу без учета колебаний спроса

|

| 6. Использование оборудования и его размещение |

Универсальное оборудование, которое размещено по кольцевому или линейному принципу |

Специализированное оборудование, размещенное по участкам, а также частично универсальное оборудование, расположенное линейно |

| 7. Кадры |

Высоко квалифицированные рабочие-многостаночники (универсалы) |

Узко специализированные рабочие, но есть и рабочие-многостаночники |

| 8. Контроль качества |

Поставка качественных материальных ресурсов, компонентов, изделий. Сплошной контроль качества осуществляет поставщик |

Сплошной или выборочный контроль на всех стадиях производства, что удлиняет производственный процесс |

| 9. Распределительная стратегия |

Размер партии готовых изделий равен размеру заказа. Ориентация на конкретного потребителя. Изготовление с учетом специфических требований заказчика Организация послепродажного обслуживания |

Размер партии готовой продукции соответствует плановуму выпуску. Ориентация на “усредненного потребителя”. Организация послепродажного обслуживания |

Преимущества тянущей системы

- Отказ от избыточных запасов, информация о возможности быстрого приобретения материалов, или наличие резервных мощностей для быстрого реагирования на изменение спроса.

- Замена политики продажи произведенных товаров политикой производства продаваемых товаров.

- Задача полной загрузки мощностей заменяется минимизацией сроков прохождения продукции по технологическому процессу.

- Снижение оптимальной партии ресурсов, снижение партии обработки.

- Выполнение заказов с высоким качеством

- Сокращение всех видов простоев и нерациональных внутризаводских перевозок.

Система Канбан

Канбан разработана группой японских менеджеров. Потери в данном методе - излишки продукции, досрочное производство, брак, нерациональная транспортировка, хранение излишних запасов.

Канбан Канбан

1 2 3 4 5 6

1. Система “Точно в срок” - поставка необходимой продукции в требуемом количества в требуемый срок - служит для оперативного управления производством и включает не только специальные карточки, но и транспортные средства, производственные графики, технологические и операционные карты.

Система “Канбан” с двумя карточками

Место хранения запаса L Место хранения запаса М

трк

.F .F .F .F

F F

E трк E трк

трк трк

E E E E

E E

Е

F F

прк F прк F

Участок А Участок В Участок А Участок В

1. В системе вытягивания движение начинается с участка, где используется деталь (уч. В). Готовый контейнер с ТК с места хранения запаса L направляется на участок обработки. Предварительно с него снимается транспортировочная карточка, которая помещается в коллектор транспортных карточек.

2. Освободившийся контейнер с участка В направляется к месту хранения запаса М, где на него прикрепляется транспортировочная карточка и контейнер с карточкой направляется к месту хранения запаса L, который расположен на другом участке.

3. В месте хранения запаса L транспортировочная карточка с пустого контейнера снимается и прикрепляется к полному контейнеру, готовому к отправке в место запаса М.

4. В момент прикрепления к полному контейнеру транспортировочной карточки с него снимается производственная карточка, которая помещается в коллектор производственных карточек.

5. Пустой контейнер направляется на участок обработки и находится там до тех пор, пока не поступил сигнал на обработку деталей, которыми он заполняется.

6. Производственные карточки через определенные промежутки времени направляются на участок обработки А и служит сигналом для начала изготовления и обработки деталей. Готовыми деталями заполняется пустой контейнер и с прикрепленной к нему производственной карточкой направляется к месту хранения запаса L.

7. Детали для каждого выполненного заказа загружаются в пустой контейнер, к нему прикрепляется производственная карта и контейнер отправляется к месту хранения запаса М.

Эффективность обеспечивается соблюдением нескольких правил:

1. Последующий этап вытягивает неоходимые изделия с предыдущего этапа в необходимом количестве и в строго установленное время.

2. На участках изготовления \ обработки не может быть изготовлена ни одна деталь, пока не будет получена производственная карточка, разрешающая производство

3. Количество карточек канбан должно строго соответствовать количеству продукта

4. Ни одна деталь не производится если нет производственной карточки

5. Различные детали должны изготавливаться в той последовательности в которой поступали карточки

6. Бракованная продукция не должна поступать на следующий участок

7. Количество карточек должно д.б. минимально, т.к. оно отражает максимальный запас деталей. Право изменять количество карточек принадлежит среднему управляющему персоналу.

8. На каждый контейнер приходится 1 транспортировочная карточка и 1 производственная карточка, число контейнеров рассчитывается менеджером по производству

9. Применяются только стандартные контейнеры в которых помещается определенное количество деталей

“Шодзинка”

Заключается в регулировании количества задействованных на участке рабочих при колебании спроса на продукцию.

Условия для реализации:

- V образное или линейное расположение оборудования (по ходу технологического процесса, рабочие могут быстро перейти на другой участок)

- Наличие хорошо подготовленных рабочих-многостаночников, владеющих разными специальностями.

Система профессиональной ротации

Предполагает обучение рабочих нескольким специальностям с целью превращения их в универсалов.

Общая эксплуатационная система

Нацелена на максимальное использование оборудования. Позволяет сократить простои, время на переналадку и т.п. Система 4-8-4-8-4 (4 часа профилактики, 8 - работы)

Дзидоко

Автономный контроль качества на каждом рабочем месте.

Для внедрения системы потребовалось 10 лет. Она нацелена на выпуск разнообразной продукции.

Производство методом “Точно во время”

Позволяет выявить проблемы, которые не видны из-за избыточных запасов и лишнего персонала.

Идея системы - производить и поставлять готовые изделия как раз к моменту их реализации. Отдельные детали - к моменту сборки узлов. Узлы и комплектующие - к моменту сборки изделия вцелом.

Система предусматривает уменьшение размера партий обрабатываемых деталей; Сокращение задела; Сведение к минимуму объемов запасов практически невозможно без существенного сокращения времени на переналадку оборудования.

С хранения

Японцы считают, что q опт

можно делать 1. С хранения

Японцы считают, что q опт

можно делать 1.

В Японии время на переналадку 10-12 минут В Японии время на переналадку 10-12 минут

С переналадки

для 99% продукции, 100 секунд – для

q опт

60%

Условия применения системы - высокий уровень автоматизации, синхронизация производственных процессов, высокий уровень культуры производства, высокое качество продукции, высокая производительность, ликвидация складских помещений, сокращение длительности цикла.

Система “Точно в срок”

Предполагает сокращение до возможных пределов разницы между временем поступления материалов на очередную стадию производства и временем их потребления. Данная система минует промежуточное складирование (производство без запасов, работа с колес). Применение системы требует синхронизации мат. потока и тех. операций.

Применение системы Канбан без системы “Точно во время” и “Точно в срок” невозможно.

Система ОПТ

“Оптимизированная производственная технология” - система организации производства и снабжения, разработанная Израильскими и Американскими специалистами в 80-е годы, “Израильский Канбан”. Цель - выявление в производстве узких мест или, по терминологии создателей, “критических ресурсов”, в качестве которых выступают сырье, материалы, машины, оборудование, тех. процессы, персонал.

Система JIT (ДЖИТ)

Сведение к минимуму простоев в ожидании материалов и обеспечить полную сбалансированность процессов перевозок, производства, монтажа, их синхронизация.

Варианты системы:

- Производство одновременно с монтажом (сборкой) - “сборка с колес”.

- Закупка одновременно с производством (в организацию производства вовлекаются субпоставщики) при изготовлении продукции участвуют несколько самостоятельных предприятий: 1 генподрядчик, другие - субпоставщики, которые изготовляют и поставляют на головное предприятие отдельные составные части изделия.

Система “Семь 0”

Модификация системы JIT. Ее особенности:

- 0 дефектов (высокое качество)

- 0 простой (мин. Время наладки при смене изделия)

- 0 размер партии на рабочем месте

- 0 потери времени и затрат на транспорт

- 0 сверхнормативной продукции

- 0 простоев при устранении неисправностей

- 0 длительность цикла (итог 6 первых пунктов)

0 не означает сведение к абсолютному нулю, а минимизация, к которой мы стремимся.

Система CIM

Синхронизация движения материальных и информационных потоков, т.е. 2 параллельных потока. Позволяет получить любую информацию о месте нахождения мат. потока.

Распределительная логистика

Задача - довести товар до потребителя с минимальными издержками и в кратчайший срок.

Место распределительной логистики и ее

функции в логистической системе

Распределительная логистика связана с товародвижением в сфере распределения:

- планирование и контроль за физическим перемещением материалов и готовых изделий от мест происхождения к местам их использования.

Фазы

1. Закупка

1 предприятие 2. Производство

3. Продажа (распределение)

потребители 1. Закупка

2. Производство

3. Продажа (распределение)

Распределение одного предприятия тесно связано с закупкой на другом предприятии.

Отличия логистики распределения от логистики закупок в том, что процесс распределения продукции и процесс закупок проходят в разных звеньях сферы обращения, протекают неодинаково и имеют различные целевые задачи.

В распределительной логистике исполнитель - предприятие изготовитель, в закупочной - покупатель. Логистические операции и издержки могут быть многовариантны в зависимости от условий поставки.

Переход распределительной логистики в закупочную - транкировка цен.

Распределительная логистика:

Сущ. понятие: цена франко-вагон-станция отправления. Это значит, что поставщик выполнил все условия по транспортировке и отправке груза, начиная с момента его упаковки и отгрузки до момента, когда груз погружен в вагон.

Закупочная логистика - остальные операции, совершаемые покупателем.

Как правило, большая часть прибыли приходится на долю производителя (от 3 до 40 и даже 50%).

Граница между распределительной и закупочной логистикой подвижна, но правила, определяющие эту подвижность стабильные и четкие.

Функции распределительной логистики:

- выгодно распределить

- выгодно реализовать

- выгодно продать

Цели распределительной логистики (у предприятия-изготовителя):

- обеспечить постоянную готовность к расширению предложения товаров или услуг

- обеспечить конкурентоспособность товаров или услуг

- постоянно осуществлять поиск новых рынков сбыта и закреплять положение на старых рынках

- обеспечивать транспортировку товаров к месту назначения

- совершенствовать условия поставки

- устанавливать устойчивые контакты с потребителями

- следить за выполнением заказов на поставку

- создавать новые склады на рынках потребителя

- обеспечивать экстренные нужды потребителей

- создавать и поддерживать необходимый уровень ТМЗ

- обеспечивать максимальный сервис

Сервис:

- поддержание больших объемов ТМЗ

- безупречная система транспортировки

- наличие множества складов на разных рынках

- организация дополнительный точек сервисного обслуживания и консультирования клиентов

(Затраты на сервис долговременные - эффект проявляется не сразу)

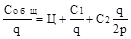

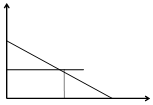

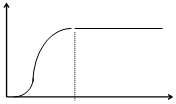

эффект

кривая насыщения - дальнейшие вложения кривая насыщения - дальнейшие вложения

не влекут эффекта.

Деньги на сервис, потраченные меньше определенной суммы также не влекут эффекта инвестиции

Минимизация издержек на распределение:

- дешевая система транспорта

- поддержание небольших ТМЗ

- наличие оптимального количества складов

- оптимальная мощность складов

- оптимальное расположение складов

Некоторые фирмы часть своего ТМЗ хранят на самом предпирятии или недалеко от него, остальное - на складах в различных частях страны. Фирма может иметь собственные арендованные склады, арендованные места.

Степень контролирования ТМЗ выше на своем складе, но фирме труднее гибко реагировать на спрос.

Общественный склад - высокие издержки, но зато предоставляются дополнительные услуги - контроль и охрана. Фирма может легко переместиться на другой рынок.

Логистические цепи

(логистический канал, канал распределения)

Логистическая цепь - это линейно упорядоченное множество физических или юридических лиц (посредники, производители, склады общественного пользования и т.д.).

Это множество осуществляет логистические операции по доведению внешнего материального потока от одного предприятия до другого и производства, потреблении материальных ресурсов.

По месту формирования логистические каналы делятся на внешние и внутренние:

Внешние - складываются между разными предприятиями и формируются за воротами предприятия.

Внутренние - между участками самого предприятия, как правило циклические и периодически возобновляются.

Внешние цепи могут быть нескольких видов: циклические (при наличии долгосрочных контрактов между предприятиями), краткосрочными и длительными.

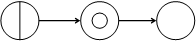

Классы сложности логистических цепей

1. Простая логистическая цепь

продавец покупатель

Складывается либо внутри одного предприятия, или между 2 предприятиями, которые находятся в одном городе, либо имеется договор на прямые поставки. Перевозка осуществляется либо самим продавцом, либо покупателем.

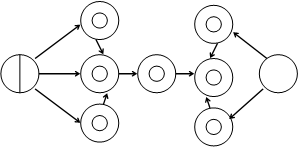

2. Средней сложности 2. Средней сложности

посредник перевозчик

3. Сложные логистические цепи 3. Сложные логистические цепи

биржа

посредники посредники

продавца покупателя

Пример сложной цепи при ж/д перевозках

03

04 04

01 02 07 08 01 02 07 08

05 05

06

01 - продавец

02 - посредник отделения ж/д - перевозчик купленных товаров

03 - орган ж/д, сдающий в аренду участок ж/д пути на грузовой станции

04 - погрузочно-разгрузочная организация, которая предоставляет на прокат технику для отгрузки

05 - организация или фирма, предоставляющая бригаду грузчиков для разгрузки

06 - экспертные организации

07 - автотранспортные организации, перевозчик грузов со станции

08 - покупатель

4. Сверхсложная цепь - древовидный граф

Упрощение логистической цепи - когда посредником выступает торгово-закупочная организация со своим складом, транспортом, экспертами.

Отличие логистической цепи от цепи распределения - наличие выбора.

При выборе канала распределения рекомендуется учитывать особенности конечных потребителей:

- местоположение потребителей

- количество потребителей

- концентрация потребителей

- величина среднеразовой закупки

- уровень доходов потребителей

- закономерность поведения потребителей при покупке

- объем услуг, который хотели бы видеть потребители

Возможности фирмы производителя:

- если фирма малая - ей выгоднее участвовать в коротких системах распределения

- возраст фирмы ( для молодой фирмы предпочтительнее короткие цепи)

- финансовые возможности

- месторасположение на рынке

- фактор конкуренции

- управление маркетинговой деятельностью

- охват рынка

- доступность информации о рынке

- мощность предприятия

- та стратегия или политика, которой придерживается предприятие в области распределения (если политика пассивная - цепи длинные)

Преимущества коротких каналов распределения:

- непосредственное изучение своего рынка

- контроль за ведением торговых операций

- экономия на посредниках

- тесное сотрудничество с потребителями

- возможность проведения научных разработок с участием потребителей

- развивать контрактные отношения со своими непосредственными потребителями

- формировать постоянную систему заказов

Преимущества использования посредников:

- помогает поддерживать контакт со множеством торговых точек

- посредник может действовать в качестве агента по закупке для розничного торговца и как агент по сбыту для производителя

- фирма может не иметь своих складов а переложить обязанность хранения на посредников

- выход на рынок через посредника с опытом работы доставляет товар эффективнее

- снижаются затраты на доставку товара конечному потребителю, снижается штат сотрудников отдела сбыта, затраты на орг. структуру

Показатели распределительной логистики

Товар - это предмет или действие, обладающее полезными потребительскими свойствами и предназначенное для продажи.

Товародвижение заключается в сочетании экономических и физических процессов перехода товара из сферы производства в сферу обращения.

Звенность - число переходов товара от одного владельца к другому.

Складская звенность - число перевозок товара от одного склада к другому.

Классификация каналов товародвижения

- каналы 0-го уровня

- каналы 1-го уровня

Связь между товародвижением и товарооборотом

Товарооборот (ТО) - процесс купли-продажи, обмена товара на деньги. Товарооборот измеряется в стоимостных и натуральных единицах.

Валовый товарооборот - сумма всех продаж товара на пути от производителя к потребителю.

Чистый товарооборот - освобожденный от повторного счета (от перепродаж) = конечной продаже товара.

Коэффициент звенности Кзв= Валовый ТО / Чистый ТО

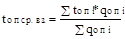

Средний коэффициент звенности (перепродаж) для розничной торговли

Кзв= (Валовый ТО + запас)/(Чистый ТО+ запас)

Равномерность поставки- характеризует поступление товара равными частями в равные промежутки времени.

Ритмичность поставки - соблюдение сроков и размеров поставки, оговоренных контрактом с учетом сезонных и циклических особенностей производства или потребления.

Степень ритмичности поставки показывает соответствие установленным срокам поставки.

Обратная величина - число периодов поставки.

Кар= - коэффициент аритмичности. Пф - поставка фактическая, Пд - по договору чем ближе этот коэффициент к 0, тем ритмичнее поставка. - коэффициент аритмичности. Пф - поставка фактическая, Пд - по договору чем ближе этот коэффициент к 0, тем ритмичнее поставка.

Коэффициент вариантности поставки - показатель, обратный коэффициенту равномерности, который вычисляется как %-е отношение среднеквадратического отклонения s поставка от среднего уровня поставки.

Уровень каналов товародвижения - количество торговых посредников, принимающих на себя права собственности на товар.

Товарный запас и товарооборачиваемость:

У товара 2 цели:

- удовлетворить нужды потребителя

- принести прибыль производителю

Пока товар не продан, он является запасом. Конечная цель ТМЗ - быть проданным. Поэтому покупатель и продавец стремятся к тому, чтобы товарный запас как можно быстрей прошел по каналам на рынок.

Запас не приносит владельцу никаких выгод, кроме затрат на хранение.

Оптимальный товарный запас прочно связан с конъюнктурой рынка. Но существуют искусственно сформированные товарные запасы (придерживание товара, монополия).

Товарооборачиваемость - понятие, усредняющее кругооборот товарной массы, который представляет собой законченный процесс.

Процесс вовлечения товара в сферу обращения, конечная цель - передача товара в сферу потребления.

На товарооборачиваемость влияют:

- соотношение спроса и предложения

- потребительские свойства товара

- сложность ассортимента товара

- организация завоза товара в разные точки потребления

- географические особенности

Показатели товарооборачиваемости:

- объем товарного запаса, который выражен в количественном или стоимостном величине

- резервный товарный запас

- Min уровень товарного запаса

- Max уровень товарного запаса

- структура товарного запаса (определяется поступлениями из всех источников)

Уровень товарного запаса - средний товарный запас за период времени

З месяц=(З нач+ Зкон)/2 - средний запас за месяц

Зквартал=(З1

+З2

+З3

)/3 - средний запаса за квартал (за 3 месяца)

Средний хронологический запас: регистрируется запас в определенные дни месяца, и берется их среднее.

Запасоемкость - устраняет влияние факторов размерности торговой организации и предназначен для сравнения уровней запасов разных организаций. При этом делается предположение, что размер запаса находится в прямой зависимости от товарооборота.

Обеспеченность товарооборота товарным запасом - отражает число дней торговли, на которое хватает товарного запаса.

Зобесп i

=Зк i

/mi

(Зк i

- конечный товарный запас, mi

- однодневный товарный запас i-го товара).

Характеристики процесса товарооборачиваемости:

- скорость обращения (количество оборотов товарной массы в единицу времени). Скорость зависит от продолжительности исследуемого периода.

- время обращения. Время одного оборота характеризует количество дней, в течении которых товар находится в форме запаса (которое проходит с момента поступления товара в сферу обращения до его продажи).

Эф=П/C - Эффективность (П - прибыль, С - количество оборотов).

Оптимальный размер товарного запаса. Простейший метод расчета - нахождение среднего значения.

Существуют также методы:

- опытно-статистический (основывается на статистической отчетности о товарном запасе и дальнейшем его анализе)

- метод экспертных оценок, основан на субъективной оценке текущего момента и перспектив развития

- расчетно-экономический метод. Сущность в том, что объем товарного запаса разбивается на составные сегменты и оптимизация проводится по формуле:

Ni

=ai

+bi

+1/2ci

+di

ai

- запас на время приемки и предпродажной подготовки i-го товара

bi

- рабочий запас i-го товара

1/2ci

- половина текущего запаса

di

- страховой запас i-го товара

N=SNi

- общий оптимальный запас

Наиболее применяемый - экономико-математический метод экстраполяции, заключается в перенесении темпов, которые сложились в настоящем и прошлом на будущее.

Формула Уилсона:

R - размер покупательского спроса

С1

- (определяется по оптимальному рынку товара) считаются все статьи издержек, кроме транспортных. В розничной торговле С1

- затраты на хранение, сортировку, упаковку, содержание холодильников, % за кредит, порча товара, страховой запас и т.д. Для отдельной фирмы - все что куплено но не продано - весь товарный запас.

С2

- все затраты на транспортировку

Методы оптимизации товародвижения

Для решения задач оптимизации необходимо обеспечить контроль за всеми звеньями системы перемещения грузов.

Оптимизация по критериям:

- Прибыль. Этот критерий дает количественную оценку деятельности фирмы, связанной со всем комплексом операций товародвижения.

- Минимизация затрат обращения и товародвижения.

- Возможным направлением деятельности для увеличения прибыли считаются мероприятия:

- создание единой транспортно-складской системы (быстрая доставка до потребителя)

- экономическое объединение производства и сбыта

- выработка оптимальных схем складирования и пополнения запаса. Возникает ряд проблем - предприятие должно решить, в какой мере затраты, связанные с сокращением времени товародвижения компенсируются увеличением выручки от возросшего объема продаж; может ли предприятие допустить снижение уровня обслуживания клиента при одновременном увеличении объема поставок; насколько целесообразно складировать товар по месту производства или на рынке сбыта.

Выбор схемы товародвижения зависит от целей оптимизации, поставленных предприятием; min сроки поставки или max уровень сервиса, max прибыли, min издержки.

Информационная система логистики

Цели создания информационной системы:

- обеспечить выживаемость и дееспособность фирмы

- обеспечение работникам нормального трудового процесса

- устранение неразберихи в получении информации и ее использовании

- расширение функций предприятия в соответствии с требованиями рынка

Потребители информационной системы: подразделения маркетинга, отдел снабжения и сбыта, склад, разработчики изделий и технологий, управленческое звено предприятий.

Внешние потребители и поставщики информации: потребители продукции, поставщики сырья и комплектующих, посредники, предприятия-конкуренты, инвесторы, рекламодатели.

Основные принципы построения информационной системы:

- иерархия (подчиненность задач и использования источников данных)

- принцип агрегированности данных (учет запросов на разных уровнях)

- избыточность (построение с учетом не только текущих, но и будущих задач)

- конфиденциальность

- адаптивность к изменяющимся запросам

- согласованность и информационное единство (определяется разработкой системы показателей, в которой исключалась бы возможность несогласованных действий и вывод неправильной информации)

- открытость системы (для пополнения данных)

В составе системы действуют эксперты и моделирующие комплексы ЭВМ. Основным типом информационного продукта служат статистические данные, а также факты, знания, умения представляемые как в первичной, так и в обработанной форме. Система действует с учетом технических и правовых ограничений, может работать в нескольких режимах:

- информационно-справочный режим

- режим сортировки и группировки

- аналитический режим (выдача аналитических сведений и документов по результатам обработки 2-х более характеристик разной принадлежности.

- расчетный режим (выполняются расчеты по заранее формализованным моделям и зависимостям)

- советующий режим (выдается несколько решений на основе формализованных и интуитивных методов)

- обучающий режим

- оптимизационный

Схема построения

БД ПсА Предметная база

знаний знаний

Моделирующее Моделирующее

Входные Постановка

данные задач данные задач

Классификация основных задач производства и сбыта,

решаемых с помощью информационных систем

| Содержание задачи |

Информационное обеспечение |

1.1 Сбор фактических данных, первичный анализ производства и потребления

1.2 Анализ динамики производства

|

Статистические данные о фактическом производстве и поставках продукции за ряд периодов. Характеристики предприятий и продукции |

2.1 Анализ спроса на данный вид продукции по данному виду предприятий

2.2 ФСА продукции с точки зрения данного потребителя

2.3 Анализ эластичности спроса на данный вид продукции по данной группе потребителей в зависимости от цены

|

Статистика поставок данной продукции на данном предприятии, заявочная потребность отказа в поставке.

Данные о поставках конкурентов

Функциональная структура производства на предприятии заказчика.

Статистика поставок и цен продукции и аналогов

|

| 3.1 Анализ возможностей поставки на данную группу предприятий других видов продукции |

Данные о потребностях предприятий-заказчиков, технологические возможности поставщика |

| 4.1 Анализ новых рынков сбыта |

Данные об использовании продукции на других предприятиях. Данные о производстве конкурентов |