| Содержание

Техническое задание

Введение

1 Кинематический расчет привода

1.1 Выбор электродвигателя

1.2 Определение частоты вращения и момента

1.3 Анализ результатов расчета на ЭВМ

2 Расчет шпоночных соединений

2.1 На быстроходном валу

2.2 На промежуточном валу

2.3 На тихоходном валу

3 Конструирование редуктора

3.1 Предварительный расчет валов

3.1.1 Быстроходный вал

3.1.2 Промежуточный вал

3.1.3 Тихоходный вал 11

3.2. Расстояние между деталями передач 11

4 Расчет подшипников качения

4.1 Выбор типа и схемы установки подшипника

4.2 Расчет подшипников быстроходного вала

4.3 Расчет подшипников тихоходного вал

4.4 Расчет подшипников промежуточного вала

4.5 Расчет подшипников приводного вала

5 Расчет валов на прочность

5.1 Расчет быстроходного вала на статическую прочность

5.2 Расчет быстроходного вала на усталостную прочность

5.3 Расчет тихоходного вала на статическую прочность

5.4 Расчет тихоходного вала на усталостную прочность

5.5 Расчет промежуточного вала на статическую прочность

5.6 Расчет промежуточного вала на усталостную прочность

5.7 Расчет приводного вала на статическую прочность

6 Конструирование корпусных деталей

7 Расчет сварного соединения

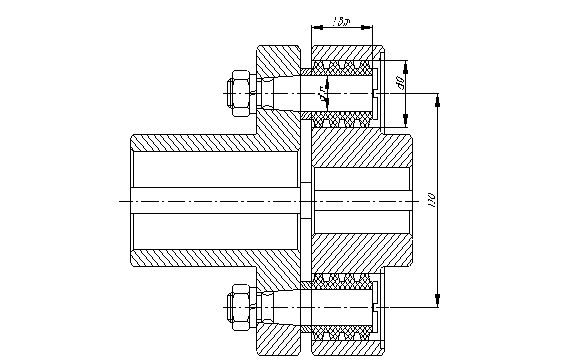

8 Подбор и расчет муфт

8.1 Муфта между выходным и приводным валами

8.2 Муфта между валом двигателя и входным валом

9 Выбор смазочных материалов

Список используемой литературы

Приложения

Введение

В рамках данного проекта нам необходимо разработать привод ленточного транспортёра, состоящий из частей: цилиндрический редуктор; электродвигатель; приводной вал с барабаном; две муфты.

Ленточный транспортёр - машина непрерывного транспорта для вертикального перемещения сыпучих грузов ковшами, укреплёнными на резинотканевой ленте.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине. Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редуктор может применяться в различных устройствах, помимо данного. В редукторе используется цилиндрическая передача с косозубыми колёсами. Это позволяет увеличить нагрузочную способность, увеличить продолжительность работы из-за снижения напряжений изгиба. При этом материальные затраты остаются приблизительно на одинаковом уровне (в сравнении с редуктором имеющим прямозубые колёса). При правильной сборке редуктор работает бесшумно и плавно.

Реклама

Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи – зубчатые колеса, подшипники, вал и пр.

Среди недостатков таких передач отметим повышенные требования к точности изготовления, шум при больших скоростях, высокую жесткость не позволяющую компенсировать динамические нагрузки. Однако отмеченные недостатки не снижают существенного преимущества зубчатых передач перед другими. Вследствие своих достоинств они широко распространены во всех отраслях машиностроения.

1 Кинематический расчет привода

1.1 Выбор электродвигателя

Привод состоит из асинхронного двигателя, цилиндрического двухступенчатого соосного двухпоточного редуктора внутреннего зацепления тихоходной ступени, приводного вала с барабаном и муфты. Редуктор служит для передачи мощности от вала электродвигателя к приводному валу. При передаче мощности имеют место её потери на преодоление сил вредного сопротивления. Такие сопротивления имеют место в зубчатых передачах, в подшипниках качения, в муфте. В виду этого мощность на приводном валу будет меньше мощности, развиваемой электродвигателем, на величину потерь.

Определяется потребляемая мощность привода, для чего находятся вращающий момент и частота вращения тихоходного вала(, стр.5):

Tв=Ft*D/2 Tв = 1440Нм - вращающий момент;

nB

= V*6*104

/π*D nB

= 64.9 об/мин - частота вращения вала привода;

Потребляемая мощность привода:

Pв = TB

*nB

/9550 Pв = 9.786 кВт

Определяется КПД привода:

ηП

= 0.99 - КПД пары подшипников качения;

ηМ

= 0.98 -КПД соединительной муфты;

ηЗЦ

= 0.97 -КПД зубчатой закрытой цилиндрической передачи;

ηo = ηП

ηМ

ηЗЦ

2

ηМ

ηo =0.895 -общий КПД привода;

Мощность электродвигателя:

Pэ.тр = Pв/ ηo Pэ.тр = 11кВт;

Выбирается электродвигатель по мощности и частоте вращения([1], стр.459):

Pэд = 11кВт

Для выбора электродвигателя также определяется частота вращения:

Требуемая частота вращения:

Uo = 29.7 - передаточное число привода;

nЭ.ТР

= nв*Uo nЭ.ТР

= 1.298*103

об/мин

По мощности и частоте вращения принимается электродвигатель АИР 160S6 с частотой вращения:

Реклама

nЭД

= 970 об/мин

1.2 Определение частоты вращения и вращающего момента на тихоходном валу

Определяются истиные частота вращения и вращающий момент на тихоходном валу.

Уточнение передаточного числа привода:

Uo = nэд/nв Uo = 970/64.9 = 14.946

Uo = 14.9

Частота вращения тихоходного вала редуктора:

nтих = nв nтих = 64.9 об/мин

Момент на тихоходном валу редуктора:

Тэл.д = 9550Pэд/nэд Тэл.д =96.45 Нм

Tтих =Тэл.д*Uo*ηм*ηзц2

Tтих = 1325*103

Нм

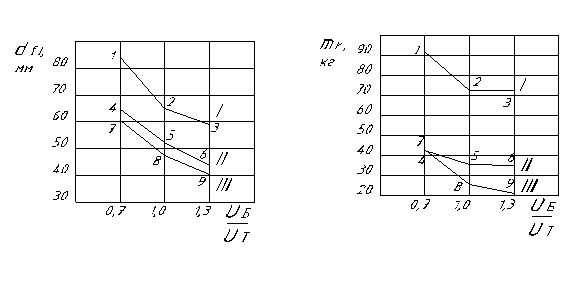

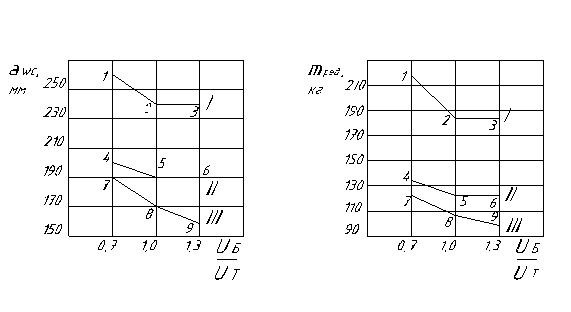

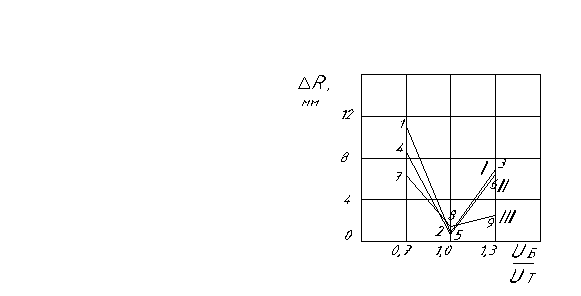

1.3 Анализ результатов расчета на ЭВМ

В результате расчета на ЭВМ получено 18 вариантов редукторов.

В качестве критерия оптимальности наиболее часто принимают массу изделия. Выбор варианта выполняют с учетом следующих ограничений:

- возможности конструктивного решения выбранного варианта;

- дефицитности материалов;

- технологических возможностей производства;

- соразмерности узлов и деталей привода.

Конструктивные ограничения – возможность изготовления зубьев шестерни и обеспечение необходимой прочности и жесткости быстроходного вала; возможность размещения в корпусе редуктора подшипников валов быстроходной ступени.

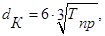

Исходя из обеспечения необходимой прочности и жесткости вычисляют диаметр d (мм) концевого участка быстроходного вала

d ≥ K(TБ

)1/3

df

1

≥ 1.25d

Где К=7 для цилиндрической передачи.

Не рекомендуется выбирать вариант, где диаметр впадин быстроходной шестерни меньше 33 мм.

Для оценки результатов расчета строим графики (приложение 1), отражающие влияние распределения общего передаточного числа  между быстроходной между быстроходной  и тихоходной и тихоходной  ступенями редуктора, а также способа термообработки зубчатых колес на основные качественные показатели: массу зубчатых колес, массу редуктора, суммарное межосевое расстояние, диаметр впадин зубьев быстроходной шестерни, диаметры вершин зубьев колес быстроходной и тихоходной ступеней. ступенями редуктора, а также способа термообработки зубчатых колес на основные качественные показатели: массу зубчатых колес, массу редуктора, суммарное межосевое расстояние, диаметр впадин зубьев быстроходной шестерни, диаметры вершин зубьев колес быстроходной и тихоходной ступеней.

В качестве оптимального следует выбрать вариант с меньшей массой, но и учитывать другие показатели. Поэтому для конструктивной проработки принят вариант 3 (улучшение колеса и шестерни).

В этом случае выбирается марка стали колеса – 45, а для шестерни – 40Х.

2 Расчет шпоночных соединений

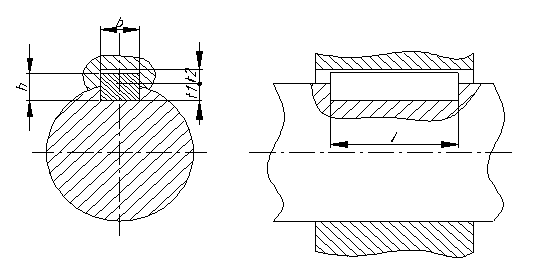

Во всех расчетах принимается призматическая шпонка ГОСТ 23360 - 78.

Расчет шпоночных соединений проводится только на смятие. Расчет на срез не проводится т.к. берутся стандартные сечения шпонок.

Допускаемое напряжение смятия принимается по ([2], табл.6.1) методических указаний

Л.П. Варламова, из условия что соединение неподвижное, соединяемые материалы - улучшенные или закаленные стали:

σсм =140 МПа

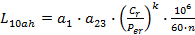

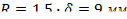

Рис.1 Расчетная схема для шпоночного соединения

2.1 На быстроходном валу

Номинальный крутящий момент: Тб = 53.8 Нм

Диаметр вала в сечении шпонки: d = 25 мм

Выбираем шпонку b = 8 мм

h = 7 мм

Глубина паза ступицы t1

= 4 мм

Глубина паза вала t2

= 3.3 мм

Глубина врезания при d ≤ 40 мм: k = 0.43h = 3.01 мм

Рабочая длина шпонки lраб

= 2T*103

/d*k* σсм = 10,2 мм

По ряду ([1]из табл. 24.29) принимается длина шпонки:

lраб

= 12 мм

Полная длина шпонки l = lраб

+ b = 20 мм

2.2 На промежуточном валу

Номинальный крутящий момент: Тб = 409.89 Нм

Диаметр вала в сечении шпонки: d = 45 мм

Выбираем шпонку b = 12 мм

h = 8 мм

Глубина паза ступицы t1

= 5 мм

Глубина паза вала t2

= 3,3 мм

Глубина врезания при d ≥ 40 мм: k = 0.47h = 3.76 мм

Рабочая длина шпонки lраб

= 2T*103

/d*k* σсм = 34,6 мм

По ряду ([1]из табл. 24.29) принимается длина шпонки:

lраб

= 36 мм

Полная длина шпонки l = lраб

+ b = 48 мм

2.3 На выходном валу

Номинальный крутящий момент: Тб = 1553,1 Нм

Диаметр вала в сечении шпонки: d = 70 мм

Выбираем шпонку b = 20 мм

h = 12 мм

Глубина паза ступицы t1

= 7,5 мм

Глубина паза вала t2

= 4,9 мм

Глубина врезания при d ≥ 40 мм: k = 0.47h = 5,64 мм

Рабочая длина шпонки lраб

= 2T*103

/d*k* σсм = 56,4 мм

По ряду ([1]из табл. 24.29) принимается длина шпонки:

lраб

= 63 мм

Полная длина шпонки l = lраб

+ b = 75 мм

Номинальный крутящий момент: Тб = 1553,1 Нм

Диаметр вала в сечении шпонки: d = 60 мм

Выбираем шпонку b = 16 мм

h = 10 мм

Глубина паза ступицы t1

= 6 мм

Глубина паза вала t2

= 4,3 мм

Глубина врезания при d ≥ 40 мм: k = 0.47h = 4,7 мм

Рабочая длина шпонки lраб

= 2T*103

/d*k* σсм = 53.6 мм

По ряду ([1]из табл. 24.29) принимается длина шпонки:

lраб

= 56 мм

Полная длина шпонки l = lраб

+ b = 62 мм

3 Конструирование редуктора

3.1 Предварительный расчет валов

3.1.1 Быстроходный вал

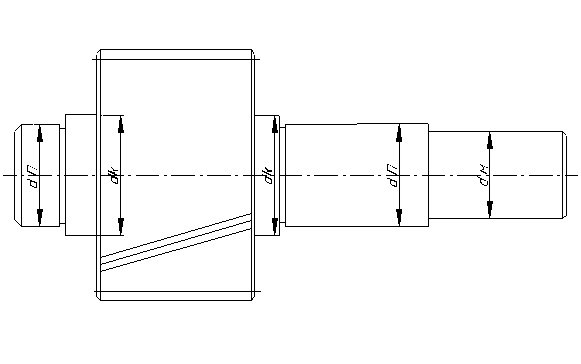

Рис.2 Расчетная схема быстроходного вала

Предварительные значения диаметров различных участков стальных валов редуктора определяются по формулам ([1], стр. 45), ([1], рис. 3.1):

Тб = 53.8 Нм – вращающий момент на быстроходном валу.

d = 31.555 мм d = 31.555 мм

dП

= d - 2t, dП

= 30 мм – для подшипника;

(выбран коэффициент равный 7, потому что подшипники шариковые) принимается dk = 35мм диаметр быстроходного вала;

dм = 25 мм – диаметр под муфту.

3.1.2 Промежуточный вал

Рис.3 Расчетная схема промежуточного вала

где Тпр

– вращающий момент на промежуточном валу.

Тпр = Ттих/2ηUтих,

Где Ттих – вращающий момент на тихоходном валу,

Uтих – передаточное число,

η = 0.94 – КПД.

dк = 44.57 мм

(выбран коэффициент равный 6, потому что подшипники шариковые) принимается dк = 45мм посадочный диаметр ступицы;

r = 2.5мм фаска подшипника;

f = 2мм фаска колеса;

dп = dк + 3*r dп = 37.5 мм

принимается dп1

= 40 мм диаметр под 1-й подшипник;

dп2

= 50 мм диаметр под 2-й подшипник.

3.1.3 Тихоходный вал

Рис.4 расчетная схема выходного вала

dТ

= 5*3

√ТТ

dТ

= 68.35 мм

(выбран коэффициент равный 5, потому что подшипники шариковые) принимается dk = 70мм диаметр тихоходного вала;

tцил

= 4.5мм высота заплечика;

r = 3мм координата фаски подшипника;

f = 2мм размер фаски колеса;

dп = d + 2tцил dп = 64 мм

принимается dп = 65мм диаметр под подшипник;

принимается dбп = 65мм посадочный диаметр ступицы,

dм – диаметр под полумуфту.

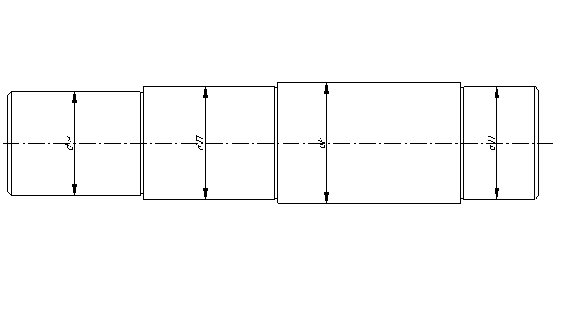

3.2 Расстояния между деталями передач

Чтобы поверхности колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор

Где L – расстояние между внешними поверхностями деталей передач.

L = 396 мм

Расстояние между дном корпуса и поверхностью колес

4 Расчет подшипников качения

4.1 Выбор типа и схемы установки подшипников

Так как неизбежны погрешности изготовления и сборки деталей, то это приводит к перекосу и смещению осей посадочных отверстий корпусов подшипников относительно друг друга. Кроме того, в работающей передаче под действием нагрузок происходит деформация вала.

Промежуточный вал нагружен консольно, кроме того нагружен несимметрично, за счет чего одна опора нагружена существенно сильнее другой, схема подшипников назначается схема с одной опорой фиксирующей, а с другой - плавающей, то есть использую вторую типовую схему нагружения. Тихоходный и быстроходный валы нагружены по третьей типовой схеме нагружения: а именно, две опоры фиксирующие. Использую схему установки подшипников враспор, так как конструктивно она наиболее проста, чем установка в растяжку. Чтобы не происходило защемления в опорах, предусматривают при сборке осевой зазор= 0.2-0.5мм.

Информация о схемах установки подшипников: ( Стр. 52, рис. 3.9, схема 2а)

Для опор цилиндрических косозубых передач принимаются шариковые радиальные подшипники. Назначаются шарикоподшипники легкой серии для всех валов редуктора ([1], табл.24.10):

Для промежуточного вала:

-подшипник 308 ГОСТ 8338-75 с параметрами:

d = 40 мм, D = 90 мм, В= 23 мм, Cr = 41 кH, Cor = 22,4 кH.

-подшипник 310 ГОСТ 8338-75 с параметрами:

d = 50 мм, D = 110 мм, В = 27 мм, Cr = 61,8 кH, Cor = 36 кH.

Для быстроходного вала

-подшипник 306 ГОСТ 8338-75 с параметрами:

d = 30 мм, D = 72 мм, В = 19 мм, Cr = 28,1 кH, Cor = 14.6 кH.

Для тихоходного вала

-подшипник 313 ГОСТ 8338-75 с параметрами:

d = 65 мм, D = 140 мм, В = 33 мм, Cr = 92,3 кH, Cor = 56 кH.

4.2 Расчет подшипников быстроходного вала

Рис.5 Расчетная схема быстроходного вала

Подшипники расчитываются на ресурс ([1], стр.115): t = 10000 час

Вращающий момент на быстроходном валу:

Tб = 53.8 Нм

Частота вращения быстроходного вала:

nб = 960 об/мин

Окружная и радиальная силы: (значения сил взяты из приложения 2)

Ftб

= 1582.8 Н Frб

= 587.1 Н

Консольная нагрузка( стр. 108):

Fм = 100 √Tб Fм = 733,48 Н

Определение реакций в опорах от сил в зацеплении:

lАВ

= 90 мм lАС

= 185 мм

Горизонтальная плоскость.

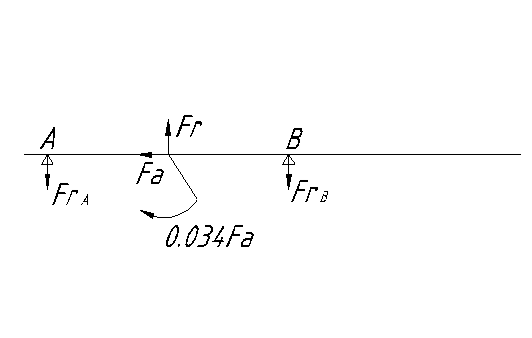

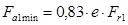

Рис.6 Расчетная схема быстроходного вала. Горизонтальная плоскость

∑М(А) = 0

Fr*0.045 – Fa*0.034 – FrB

*0.09 = 0

FrB

= (Fa*0.034 – Fr*0.045)/0.09

FrB

= -176.38 H

∑М(B) = 0

-Fr*0.045 - Fa*0.034 + FrA

*0.09 = 0

FrA

= (Fa*0.034 + Fr*0.045)/0.09

FrA

= 410.61 H

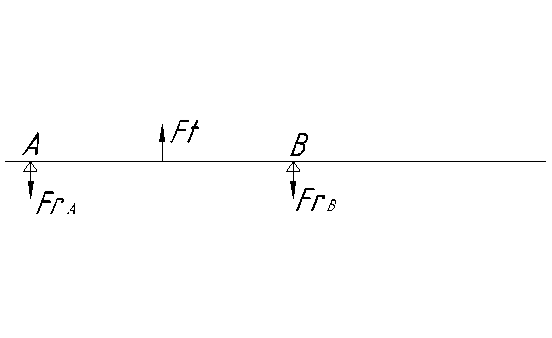

Вертикальная плоскость.

Рис.7 Расчетная схема быстроходного вала. Вертикальная плоскость

∑М(А) = 0

Ft*0.045 – FrB

*0.09 = 0

FrB

=Ft*0.045/0.09

FrB

= 791.4 H

∑М(B) = 0

-Ft*0.045 + FrA

*0.09 = 0

FrA

= Ft*0.045/0.09

FrA

= 791.4 H

Радиальные нагрузки, действующие на подшипники:

FrA

= (FrA

Г

2

+ FrAB

2

)1/2

= 891.58 H

FrB

= (FrB

Г

2

+ FrBB

2

)1/2

= 810.81 H

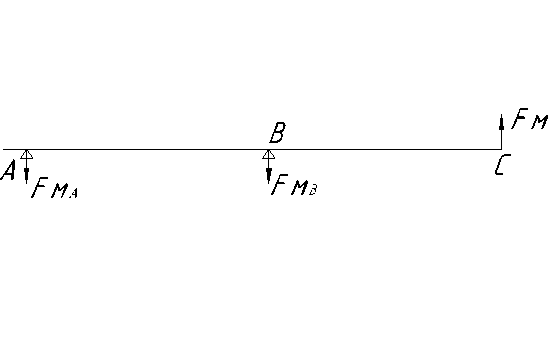

Плоскость с консольной нагрузкой.

Рис.8 Расчетная схема быстроходного вала. Плоскость с консольной нагрузкой

∑М(А) = 0

Fм*0.185 - FмB

*0.09 = 0

FмB

=Fм*0.185/0.09

FмB

= 1506.7 H

∑М(B) = 0

Fм*0.095 + FмA

*0.09 = 0

FмA

= Fм*0.095/0.09

FмA

= 773,3 H

Радиальные нагрузки, действующие на подшипники:

FrA

max = FrA

+ FмA

= 1664,21 H

FrB

max = FrB

+ FмB

= 2317,51 H

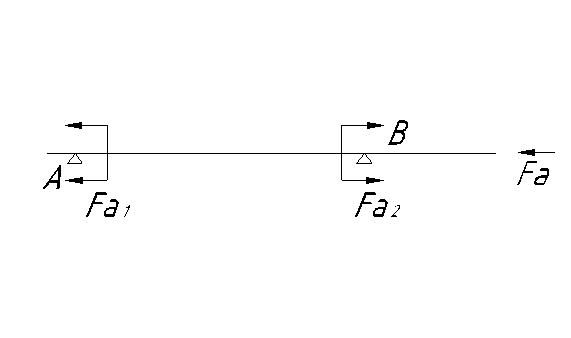

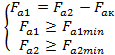

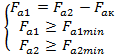

Осевые нагрузки, действующие на подшипники

Рис.9 Расчетная схема быстроходного вала. Осевые нагрузки

[1,стр.111] [1,стр.111]

e = 0.28(f0

Fa/C0

r)0.23

= 1.04

Fa1min

= 0.83 * 1.04 * 1664,21 = 1436.36 H Fa1min

= 0.83 * 1.04 * 1664,21 = 1436.36 H

Fa2min

= 0.83 * 1.04 * 2317,51 = 2000 H

Fa1

= Fa2

– 310.9

Fa1

≥ 1436,36

Fa2

≥ 2000

Fa1

= 1683,1 H

Fa2

= 2000 H

Расчет ведем по опоре В, т.к. она самая нагруженная:

Fa/(VFr) = 310.9/(1*587.1) = 0.53

Коэффициент вращения колеса равен 1, т.к. вращается внутренне кольцо относительно вектора радиальной силы V = 1.

e = 1.04 > 0.53, следовательно из рекомендаций, X = 1, Y = 0.

Тогда формула для эквивалентной радиальной динамической нагрузки

Pr = (XVFr + YFa)KБ

KT

будет иметь вид:

Pr = VFrKБ

KT

Где V -коэффициент вращения кольца,

KБ

- коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма.

Коэффициент динамичности принимается с расчетом на то, что редуктор будет использоваться при умеренных толчках; вибрационной нагрузке; кратковременных перегрузках до 150% от номинальной нагрузки:

Kб = 1.4

КТ

- температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 2215,92 H

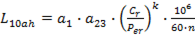

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

, где , где

эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников, - показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника. - базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1

, - частота вращения кольца, мин-1

,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%, - коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы. - коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10

ah

= 1*0.7*(33200/2215.92)3

* 106

/60*960 = 0.12*106

часов, что больше заданного ресурса 105

часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%. , вероятность безотказной работы выше 90%.

4.3 Расчет подшипников тихоходного вала

рис.10 Расчетная схема тихоходного вала

Подшипники расчитываются на ресурс ([1], стр.115): t = 10000 час

Вращающий момент на тихооходном валу:

Tб = 1553.1 Нм

Частота вращения быстроходного вала:

nб = 32.5 об/мин

Окружная и радиальная силы:

(значения сил взяты из приложения 2)

Ftт = 7805.1 Н Frт = 2876.8 Н

Консольная нагрузка( стр. 108):

Fм = 250 √Tт Fм = 9852.3 Н

Определение реакций в опорах от сил в зацеплении:

lАВ

= 168 мм, lАС

= 296 мм

Горизонтальная плоскость.

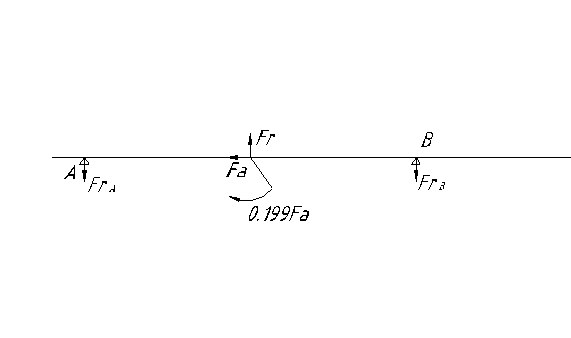

Рис.11 Расчетная схема тихоходного вала. Горизонтальная плоскость

∑М(А) = 0

Fr*0.084 – Fa*0.199 – FrB

*0.168 = 0

FrB

= (Fa*0.199 – Fr*0.084)/0.168

FrB

= 45.51 H

∑М(B) = 0

-Fr*0.084 - Fa*0.199 + FrA

*0.168 = 0

FrA

= (Fa*0.199 + Fr*0.084)/0.168

FrA

= 2910.1 H

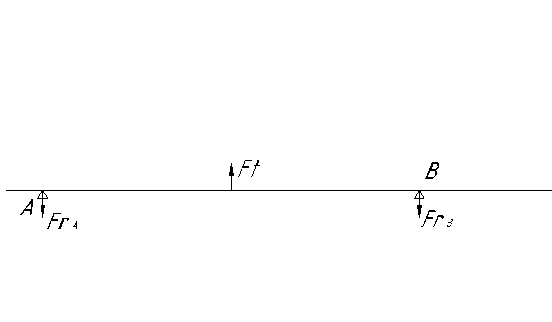

Вертикальная плоскость

Рис.12 Расчетная схема тихоходного вала. Вертикальная плоскость

∑М(А) = 0

Ft*0.084 – FrB

*0.168 = 0

FrB

=Ft*0.084/0.168

FrB

= 3902.55 H

∑М(B) = 0

-Ft*0.084 + FrA

*0.168 = 0

FrA

= Ft*0.084/0.0168

FrA

= 3902.55 H

Радиальные нагрузки, действующие на подшипники:

FrA

= (FrA

Г

2

+ FrAB

2

)1/2

= 4868.1 H

FrB

= (FrB

Г

2

+ FrBB

2

)1/2

= 3905.63 H

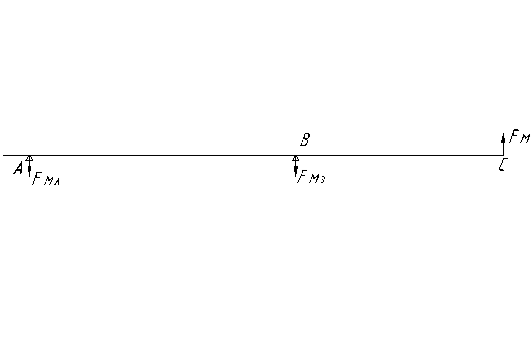

Плоскость с консольной нагрузкой.

Рис.13 Расчетная схема тихоходного вала. Плоскость с консольной нагрузкой

∑М(А) = 0

Fм*0.296 - FмB

*0.168 = 0

FмB

=Fм*0.296/0.168

FмB

= 17358.9 H

∑М(B) = 0

Fм*0.128 + FмA

*0.168 = 0

FмA

= Ft*0.128/0.168

FмA

= 7502.4 H

Радиальные нагрузки, действующие на подшипники:

FrA

max = FrA

+ FмA

= 12370.2 H

FrB

max = FrB

+ FмB

= 21263.3 H

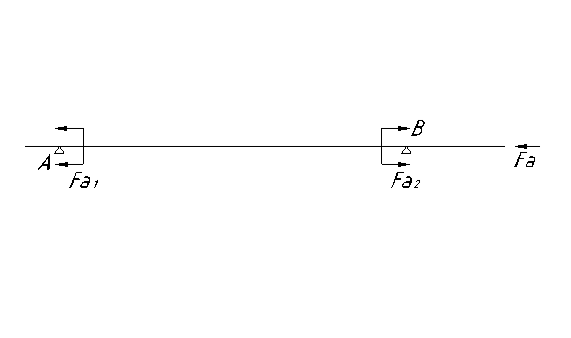

Осевые нагрузки, действующие на подшипники

Рис.14 Расчетная схема тихоходного вала. Осевые нагрузки

[1, стр.111] [1, стр.111]

e = 0.28(f0

Fa/C0

r)0.23

= 1.06

Fa1min

= 0.83 * 1.06 * 12370.2 = 10883.3 H

Fa2min

= 0.83 * 1.04 * 21263.3 = 18707.1 H

Fa1

= Fa2

– 1245.8 Fa1

= Fa2

– 1245.8

Fa1

≥ 10883.3

Fa2

≥ 18707.1

Fa1

= 17461.65 H

Fa2

= 18707.1 H

Расчет ведем по опоре В, т.к. она самая нагруженная:

Fa/(VFr) = 1245.8/(1*2876.8) = 0.43

Коэффициент вращения колеса равен 1, т.к. вращается внутренне кольцо относительно вектора радиальной силы V = 1.

e = 1.06 > 0.43, следовательно из рекомендаций, X = 1, Y = 0.

Тогда формула для эквивалентной радиальной динамической нагрузки Pr = (XVFr + YFa)KБ

KT

будет иметь вид:

Pr = VFrKБ

KT

Где V -коэффициент вращения кольца,

KБ

- коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма.

Коэффициент динамичности принимается с расчетом на то, что редуктор будет использоваться при умеренных толчках; вибрационной нагрузке; кратковременных перегрузках до 150% от номинальной нагрузки:

Kб = 1.4

КТ

- температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 4027,52 H

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

Где эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников, - показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника. - базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1

, - частота вращения кольца, мин-1

,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%, - коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы. - коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10

ah

= 1*0.7*(92300/4027.52)3

* 106

/60*32.5 = 4.43*106

часов, что больше заданного ресурса 105

часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%. , вероятность безотказной работы выше 90%.

4.4 Расчет подшипников промежуточного вала

Рис.15 Расчетная схема тихоходного вала

Подшипники расчитываются на ресурс ([1], стр.115): t = 10000 час

Вращающий момент на промежуточном:

Tп= 409.89 H

Частота вращения быстроходного вала:

nт = 635 об/мин

Окружная и радиальная силы:

(значения сил взяты из приложения 2)

Ftт = 7805.1 Н Frт = 2876.8 Н, Ftб

= 1582.8 Н Frб

= 587.1 Н

Определение реакций в опорах от сил в зацеплении:

lАВ

= 146 мм lвС

= 296 мм ldb = 60 мм lad = 86 мм, lac = 109 мм.

Горизонтальная плоскость.

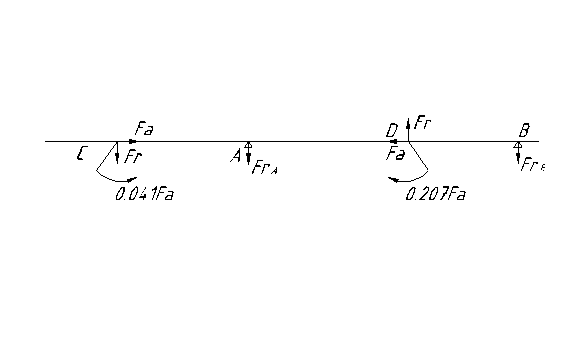

Рис.16 Расчетная схема промежуточного вала. Горизонтальная плоскость

∑М(А) = 0

Frd*0.086 + Fa*0.041 – FrB

*0.146 - Fa*0.207 + Frс*0.109 = 0

FrB

= (Frc*0.109 + Frd*0.086 + Fa*0.041 - Fa*0.207)/0.146

FrB

= 2402.1 Н

∑М(B) = 0

Frc*0.296 + Fa*0.041 + FrA

*0.146 - Frd*0.060 - Fa*0.207 = 0

FrA

= (-Frc*0.296 - Fa*0.041 + Frd*0.060 + Fa*0.207)/0.146

FrA

= 5499.5 H

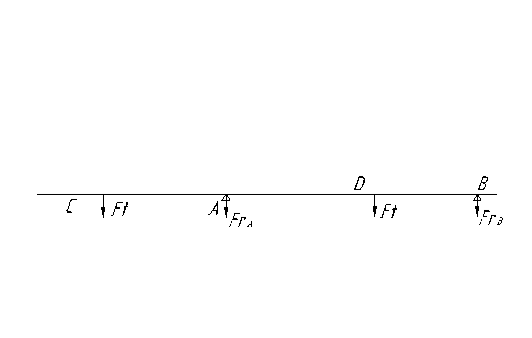

Вертикальная плоскость.

Рис.17 Расчетная схема промежуточного вала. Вертикальная плоскость

∑М(А) = 0

Ftс*0.109 – FrB

*0.146 - Ftd*0.086 = 0

FrB

= (-Ftd*0.086 + Ftс*0.109)/0.146

FrB

= 4895.73 H

∑М(B) = 0

Ftс*0.296 + Fra*0.146 + Ftd*0.060 = 0

FrA

= -(Ftс*0.296 + Ftd*0.060)/0.146

FrA

= -16468.5 H

Радиальные нагрузки, действующие на подшипники:

FrA

= (FrA

Г

2

+ FrAB

2

)1/2

= 5453.2 H

FrB

= (FrB

Г

2

+ FrBB

2

)1/2

= 17347.9 H

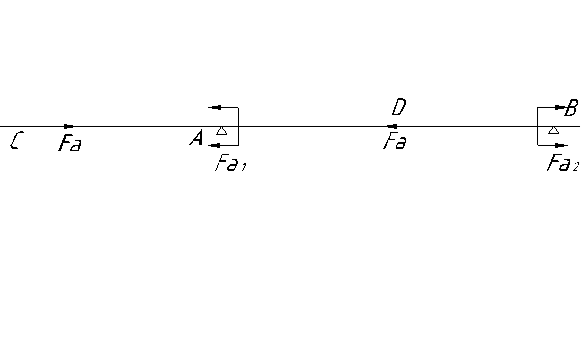

Осевые нагрузки, действующие на подшипники

Рис.18 Расчетная схема промежуточного вала. Осевые нагрузки

Fa1

= Fa2

– Fad + Fac Fa1

= Fa2

– Fad + Fac

Fa1

≥ Fa1

min

Fa2

≥ Fa2

min

Для подшипника А e = 0.28(f0

Fa/C0

r)0.23

= 1.15

Для подшипника B e = 0.28(f0

Fa/C0

r)0.23

= 0.94

Fa1

min

= 0.83*1.15*5453.2 = 5205.08 H

Fa2

min

= 0.83*0.94*17347.9 = 13537.3 H

Т.к. подшипники разные, то расчет ведем для обоих.

Для подшипника А.

Fa/(VFr) = 1245.8/(1*2876.8) = 0.43

Коэффициент вращения колеса равен 1, т.к. вращается внутренне кольцо относительно вектора радиальной силы V = 1.

e = 1.15 > 0.43, следовательно из рекомендаций, X = 1, Y = 0.

Тогда формула для эквивалентной радиальной динамической нагрузки Pr = (XVFr + YFa)KБ

KT

будет иметь вид:

Pr = VFrKБ

KT

Где V -коэффициент вращения кольца,

KБ

- коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма.

КТ

- температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 2876,8 H

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

где

эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников, - показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника. - базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1

, - частота вращения кольца, мин-1

,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%, - коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы. - коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10

ah

= 1*0.7*(61800/2876.8)3

* 106

/60*635 = 0.13*106

часов, что больше заданного ресурса 105

часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%. , вероятность безотказной работы выше 90%.

Для подшипника В.

Fa/(VFr) = 310.9/(1*587.1) = 0.53

Коэффициент вращения колеса равен 1, т.к. вращается внутренне кольцо относительно вектора радиальной силы V = 1.

e = 0.94 > 0.53, следовательно из рекомендаций, X = 1, Y = 0.

Тогда формула для эквивалентной радиальной динамической нагрузки Pr = (XVFr + YFa)KБ

KT

будет иметь вид:

Pr = VFrKБ

KT

,

Где V -коэффициент вращения кольца,

KБ

- коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма.

КТ

- температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 587,1 H

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

Где эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников, - показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника. - базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1

, - частота вращения кольца, мин-1

,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%, - коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы. - коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10

ah

= 1*0.7*(41000/587.1)3

* 106

/60*317 = 6.2*106

часов, что больше заданного ресурса 105

часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%. , вероятность безотказной работы выше 90%.

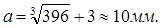

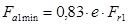

4.5 Расчет подшипников приводного вала

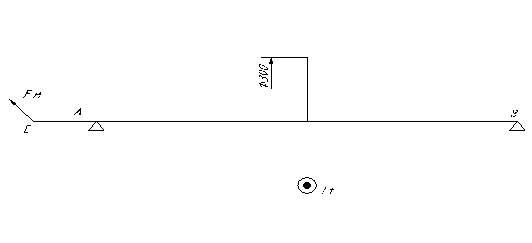

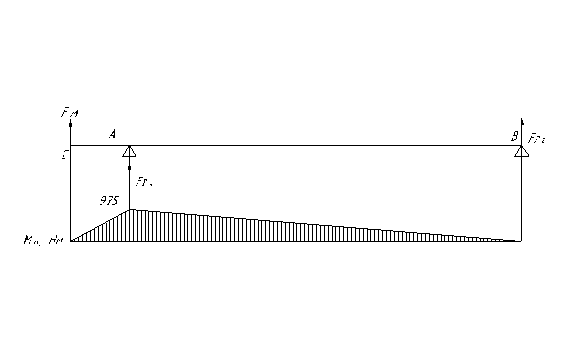

Рис.19 Расчетная схема приводного вала

Силы, действующие на вал:

Ft = 7200 H

TT

= 1553.1 Hм

Тпр = 1553.1*0.98 = 1522 Нм

Fм = 250 (Тпр)1/2

Fм = 9753.36 H – консольная сила, действующая на вал.

lAB

= 640 мм, lCB

= 740 мм.

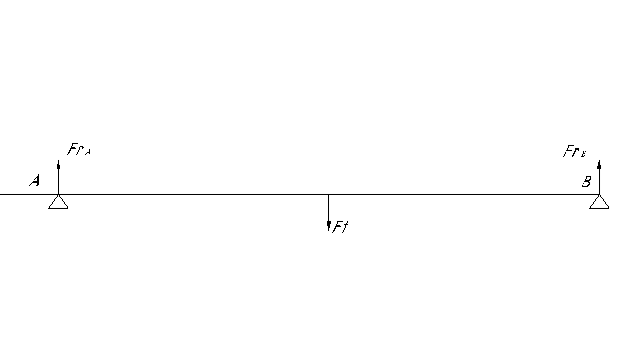

Вертикальная плоскость.

Рис.20 Расчетная схема приводного вала. Вертикальная плоскость

∑М(А) = 0

- Ft*0.320 + FrB

*0.640 = 0

FrB

= Ft*0.320/0.640

FrB

= 3600 H

∑М(B) = 0

Ft*0.320 - FrA

*0.640 = 0

FrA

= Ft*0.320/0.640

FrA

= 3600 H

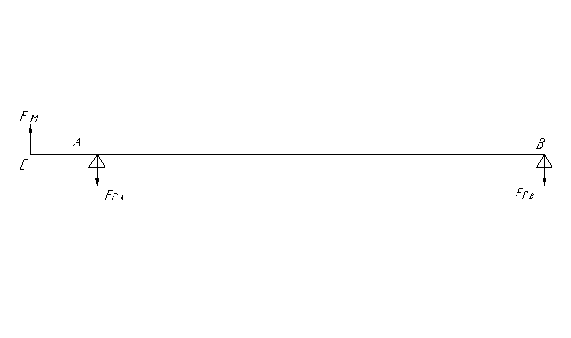

Плоскость с консольной нагрузкой.

Рис.21 Расчетная схема приводного вала. Плоскость с консольной нагрузкой

∑М(А) = 0

- Fм*0.100 - FмB

*0.640 = 0

FмB

= - Fм*0.100/0.640

FмB

= -1523.9 H

∑М(B) = 0

- Fм*0.740 + FмA

*0.640 = 0

FмA

= Fм*0.740/0.640

FмA

= 11277 H

Радиальные нагрузки, действующие на подшипники:

FrA

max = FrA

+ FмA

= 14877.1 H

FrB

max = FrB

+ FмB

= 5123.9 H

Опора А – самая нагруженная.

е для подшипника = 0.17

Fa/Fr = 0, т.к. нет осевых сил.

Из таблицы 24.12 при Fa/Fr ≤ e, принимаем X = 1, Y = 3.7.

Рассчитаем эквивалентную радиальную динамическую нагрузку

Pr = (XVFr + YFa)KБ

KT

V -коэффициент вращения кольца,

KБ

- коэффициент безопасности, учитывающий погрешность в определении нагрузки и динамической работы механизма. Kб = 1.4.

КТ

- температурный коэффициент, равный 1 при температуре, меньшей 100 С.

Тогда Pr = 5040 H

Расчетный скорректированный ресурс подшипника при вероятности безотказной работы 90%:

Где эквивалентная динамическая нагрузка,

- показатель степени, k = 3 для шариковых подшипников, - показатель степени, k = 3 для шариковых подшипников,

- базовая динамическая грузоподъемность подшипника. - базовая динамическая грузоподъемность подшипника.

- частота вращения кольца, мин-1

, - частота вращения кольца, мин-1

,

- коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%, - коэффициент долговечности в функции необходимой надежности, равный 1 при вероятности 90%,

- коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы. - коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, равный 0,7 при обычном режиме работы.

L10

ah

= 1*0.7*(31000/5040)3

* 106

/60*32.5= 0.8*106

часов, что больше заданного ресурса 105

часов работы.

Так как расчетный ресурс больше требуемого  , вероятность безотказной работы выше 90%. , вероятность безотказной работы выше 90%.

5 Расчет валов на прочность

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок.

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности.

5.1 Расчет быстроходного вала на статическую прочность

Материал вала принимается Сталь 40Х, на основании передачи высокого крутящего момента, вследствие чего необходим высокий предел текучести по кручению, каким и обладает выбранная сталь, разработанная специально для высоконагруженных валов.

Для стали 40Х ([1], стр. 185):

σт = 750 *106

Па предел текучести при изгибе;

τт = 450 *106

Па предел текучести при кручении;

σв = 900 *106

Па временное сопротивление;

σ-1

= 410 *106

Па

τ-1

= 240 *106

Па пределы выносливости гладких образцов при симметричном цикле изгиба и кручении;

ψτ

= 0.1 коэффициент чувствительности материала к асимметрии цикла напряжений;

Кп = 2.2 коэффициент перегрузки.

Силы, действующие на вал:

Tб = 53.8 Нм

Ftб

= 1582.8 Н

Frб

= 587.1 Н

Fм = 733,48 Н

FA

= 310.9 H

Расчетная схема:

Горизонтальная плоскость:

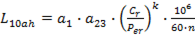

Рис.22 Эпюра моментов и сил быстроходного вала. Горизонтальная плоскость

Горизонтальные реакции опор (найдены в 4.2.):

FrA

= 410.61 H

FrB

= -176.38 H

Вертикальная плоскость:

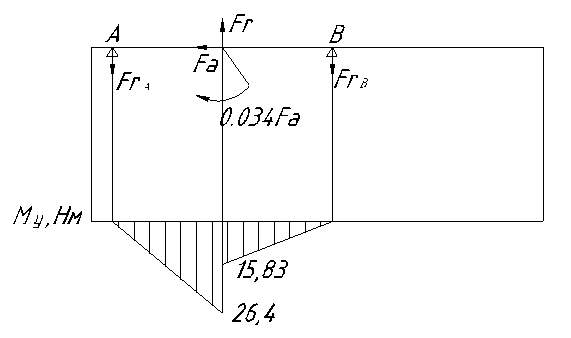

Рис.19 Эпюра моментов и сил быстроходного вала. Вертикальная плоскость

Вертикальные реакции опор (найдены в 4.2.):

FrA

= 791.4 H

FrB

= 791.4 H

Плоскость с консольной нагрузкой.

Рис.23 Эпюра моментов и сил быстроходного вала. Плоскость с консольной нагрузкой

Вертикальные реакции опор (найдены в 4.2.):

FмA

= 773,3 H

FмB

= 1506.7 H

Опасным сечением является сечение в шестерне.

Мх = 71.2 Нм

Му = 26.4 Нм

Мм = 34.75 Нм

Мк = 105.4 Нм

КП

= 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax

*103

/W;

τ = Mкmax

*103

/Wк, где

Mmax

= KП

((Mx

2

+ My

2

)1/2

+ Mм) = 243.5 Нм

Мкmax

= KП

Мк = 231.88 Нм

W = 0.1d3

= 4287.5 мм3

Wк = 0.2d3

= 8575 мм3

σ = 243.5*103

/4287.5 = 56.7 МПа;

τ = 231.8*103

/8575 = 27 МПа.

SТσ

= σТ

/ σ = 750/56.7 = 13.23 – коэффициент текучести,

SТτ

= τТ

/ τ = 450/27 = 16.7 - коэффициент текучести.

Коэффициент запаса по текучести:

SТ

≥ [SТ

] = 2

SТ

= SТσ

* SТτ

/(SТσ

2

+ SТτ

2

)1/2

= 13.23*16.7/(176.89 + 278.89)1/2

= 10.35 > 2 – статическая прочность обеспечена.

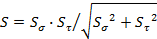

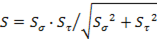

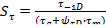

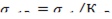

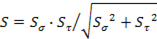

5.2 Расчет быстроходного вала на усталостную прочность

Расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого принимают в диапазоне [S]=1,5 – 2,5 в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

Где τ-1

D

и σ-1

D

– пределы выносливости сплошного образца вала при симметричном цикле и данном сечении,

ψτ

D

– коэффициент чувствительности асимметрии цикла.

Где Кσ

D

и Кτ

D

– коэффициенты снижения предельной выносливости материала вала в данном сечении.

, где , где

Кσ

и Кτ

– эффективные коэффициенты концентрации напряжений,

Кd

σ

и Кd

τ

- коэффициенты, учитывающие абсолютные размеры поперечного сечения вала,

КF

σ

и КF

τ

- коэффициенты, учитывающие качество рабочих поверхностей вала,

КV

– коэффициент, учитывающий поверхностное упрочнение поверхности вала.

σ-1

D

= 410/3.52 = 116.48

τ-1

D

= 240/3.19 = 75.26

σA

= M*103

/W = 16.7 МПа,

τA

= Mкmax

*103

/2Wк = 6.2 МПа.

Sσ

= σ-1

D

/ σA

= 116.48/16.7 = 6.97

Sτ

= τ-1

D

/ τA

= 75.26/6.2 = 12.14

S = Sσ

* Sτ

/(Sσ

2

+ Sτ

2

)1/2

= 6.97*12.14/(48.58 + 147.4)1/2

= 6.04 > 2.5 - усталостная прочность обеспечена.

5.3 Расчет тихоходного вала на статическую прочность

Материал вала принимается Сталь 40Х, на основании передачи высокого крутящего момента, вследствие чего необходим высокий предел текучести по кручению, каким и обладает выбранная сталь, разработанная специально для высоконагруженных валов.

Для стали 40Х ([1], стр. 185):

σт = 750 *106

Па предел текучести при изгибе;

τт = 450 *106

Па предел текучести при кручении;

σв = 900 *106

Па временное сопротивление;

σ-1

= 410 *106

Па

τ-1

= 240 *106

Па пределы выносливости гладких образцов при симметричном цикле изгиба и кручении;

ψτ

= 0.1 коэффициент чувствительности материала к асимметрии цикла напряжений; Кп = 2.2 коэффициент перегрузки.

Силы, действующие на вал:

Tт = 1553.1 Нм

Ftт

= 7805.1 Н

Frт

= 2876.8 Н

м = 9852.3 Н

FA

т

= 1245.8 H

Расчетная схема:

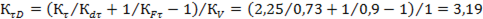

Горизонтальная плоскость:

Рис.24 Эпюра моментов и сил тихоходного вала. Горизонтальная плоскость

Горизонтальные реакции опор (найдены в 4.3.):

FrA

= 2910.1 H

FrB

= 45.51 H

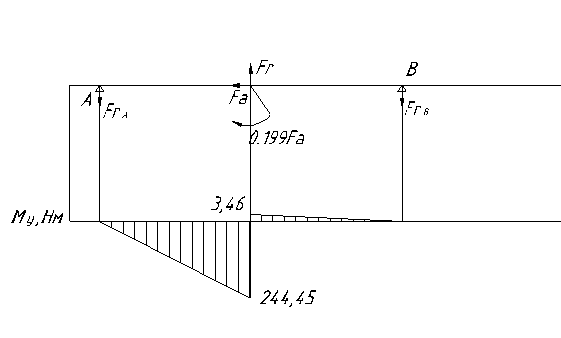

Вертикальная плоскость:

Рис.25 Эпюра моментов и сил тихоходного вала. Вертикальная плоскость

Вертикальные реакции опор (найдены в 4.3.):

FrA

= 3902.55 H

FrB

= 3902.55 H

Плоскость с консольной нагрузкой.

Рис.26 Эпюра моментов и сил тихоходного вала. Плоскость с консольной нагрузкой

Вертикальные реакции опор (найдены в 4.3.):

FмA

= 7502.4 H

FмB

= 17358.9 H

Опасным сечением является сечение в колесе.

Мх = 327.8 Нм

Му = 244.45 Нм

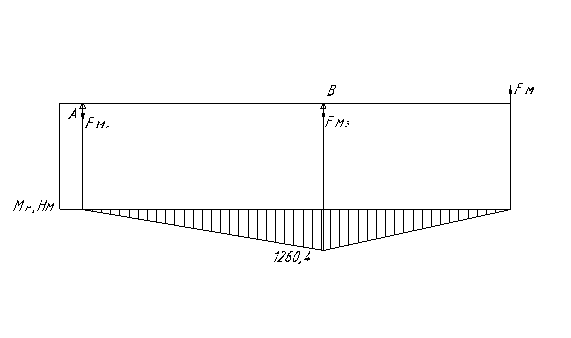

Мм = 1260.4 Нм

Мк = 3098.2 Нм

КП

= 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax

*103

/W;

τ = Mкmax

*103

/Wк, где

Mmax

= KП

((Mx

2

+ My

2

)1/2

+ Mм) = 3672.6 Нм

Мкmax

= KП

Мк = 6816.04 Нм

W = 0.1d3

= 34300 мм3

Wк = 0.2d3

= 68600 мм3

σ = 3672.6*103

/34300 = 107 МПа;

τ = 6816.04*103

/68600 = 99.4 МПа.

SТσ

= σТ

/ σ = 750/107 = 7 – коэффициент текучести,

SТτ

= τТ

/ τ = 450/99.4 = 4.53 - коэффициент текучести.

Коэффициент запаса по текучести:

SТ

≥ [SТ

] = 2

SТ

= SТσ

* SТτ

/(SТσ

2

+ SТτ

2

)1/2

= 7*4.53/(49 + 20.59)1/2

= 3.8 > 2 - статическая прочность обеспечена.

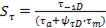

5.4 Расчет тихоходного вала на усталостную прочность

Расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого принимают в диапазоне [S]=1,5 – 2,5 в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

, ,

Где τ-1

D

и σ-1

D

– пределы выносливости сплошного образца вала при симметричном цикле и данном сечении,

ψτ

D

– коэффициент чувствительности асимметрии цикла.

, ,

Где Кσ

D

и Кτ

D

– коэффициенты снижения предельной выносливости материала вала в данном сечении.

, ,

Где Кσ

и Кτ

– эффективные коэффициенты концентрации напряжений,

Кd

σ

и Кd

τ

- коэффициенты, учитывающие абсолютные размеры поперечного сечения вала,

КF

σ

и КF

τ

- коэффициенты, учитывающие качество рабочих поверхностей вала,

КV

– коэффициент, учитывающий поверхностное упрочнение поверхности вала.

σ-1

D

= 410/3.52 = 116.48

τ-1

D

= 240/3.19 = 75.26

σA

= M*103

/W = 11.5 МПа,

τA

= Mкmax

*103

/2Wк = 22.5 МПа.

Sσ

= σ-1

D

/ σA

= 116.48/11.5 = 10.12

Sτ

= τ-1

D

/ τA

= 75.26/22.5 = 3.34

S = Sσ

* Sτ

/(Sσ

2

+ Sτ

2

)1/2

= 10.12*3.34/(102.4 + 11.15)1/2

= 3.17 > 2.5 - усталостная прочность обеспечена.

Материал вала принимается Сталь 40Х, на основании передачи высокого крутящего момента, вследствие чего необходим высокий предел текучести по кручению, каким и обладает выбранная сталь, разработанная специально для высоконагруженных валов.

Для стали 40Х ([1], стр. 185):

σт = 750 *106

Па предел текучести при изгибе;

τт = 450 *106

Па предел текучести при кручении;

σв = 900 *106

Па временное сопротивление;

σ-1

= 410 *106

Па

τ-1

= 240 *106

Па пределы выносливости гладких образцов при симметричном цикле изгиба и кручении;

ψτ

= 0.1 коэффициент чувствительности материала к асимметрии цикла напряжений;

Кп = 2.2 коэффициент перегрузки.

Силы, действующие на вал:

Tп= 409.89 Hм

Ftт

= 7805.1 Н

Frт

= 2876.8 Н

FA

т

= 1245.8 H

Ftб

= 1582.8 Н

Frб

= 587.1 Н

FA

б

= 310.9 H

Расчетная схема:

Горизонтальная плоскость:

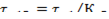

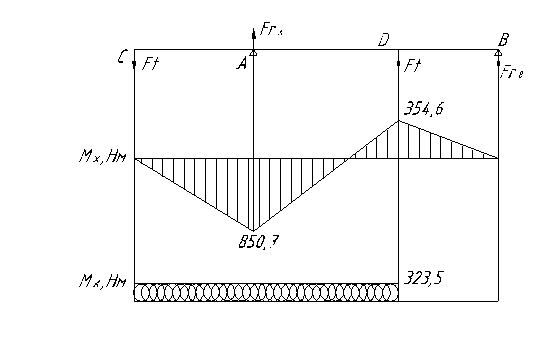

Рис.27 Эпюра моментов и сил промежуточного вала. Горизонтальная плоскость

Горизонтальные реакции опор (найдены в 4.4.):

FrA

= 5499.5 H

FrB

= 3402.1 Н

Вертикальная плоскость:

Рис.28 Эпюра моментов и сил промежуточного вала. Вертикальная плоскость

Вертикальные реакции опор (найдены в 4.4.):

FrA

= 16468.5 H

FrB

= 4895.73 H

Первым опасным сечением является сечение в опоре А.

Мх = 850.7 Нм

Му = 262.6 Нм

Мк = 323.5 Нм

КП

= 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax

*103

/W;

τ = Mкmax

*103

/Wк, где

Mmax

= KП

(Mx

2

+ My

2

)1/2

= 1958.7 Нм

Мкmax

= KП

Мк = 511.5 Нм

W = 0.1d3

= 12500 мм3

Wк = 0.2d3

= 25000 мм3

σ = 1958.7*103

/12500 = 156.6 МПа;

τ = 511.5*103

/25000 = 20.4 МПа.

SТσ

= σТ

/ σ = 750/156.6 = 4.79 – коэффициент текучести,

SТτ

= τТ

/ τ = 450/20.5 = 21.95 - коэффициент текучести.

Коэффициент запаса по текучести:

SТ

≥ [SТ

] = 2

SТ

= SТσ

* SТτ

/(SТσ

2

+ SТτ

2

)1/2

= 4.79*21.95/(22.94 + 481.8)1/2

= 4.67 > 2 - статическая прочность обеспечена.

Вторым опасным сечением является сечение в колесе.

Мх = 354.6 Нм

Му = 701.7 Нм

Мк = 323.5 Нм

КП

= 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax

*103

/W;

τ = Mкmax

*103

/Wк, где

Mmax

= KП

(Mx

2

+ My

2

)1/2

= 1729.6 Нм

Мкmax

= KП

Мк = 511.5 Нм

W = 0.1d3

= 9112.5 мм3

Wк = 0.2d3

= 18225 мм3

σ = 1729.6*103

/9112.5 = 189.8 МПа;

τ = 511.5*103

/18225 = 28 МПа.

SТσ

= σТ

/ σ = 750/189.8 = 3.95 – коэффициент текучести,

SТτ

= τТ

/ τ = 450/28 = 16.07 - коэффициент текучести.

Коэффициент запаса по текучести:

SТ

≥ [SТ

] = 2

SТ

= SТσ

* SТτ

/(SТσ

2

+ SТτ

2

)1/2

= 3.95*16.07/(15.6 + 258.24)1/2

= 3.83 > 2 - статическая прочность обеспечена.

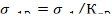

5.6 Расчет промежуточного вала на усталостную прочность

Расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого принимают в диапазоне [S]=1,5 – 2,5 в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

, ,

Где τ-1

D

и σ-1

D

– пределы выносливости сплошного образца вала при симметричном цикле и данном сечении,

ψτ

D

– коэффициент чувствительности асимметрии цикла.

, ,

Где Кσ

D

и Кτ

D

– коэффициенты снижения предельной выносливости материала вала в данном сечении.

, где , где

Кσ

и Кτ

– эффективные коэффициенты концентрации напряжений,

Кd

σ

и Кd

τ

- коэффициенты, учитывающие абсолютные размеры поперечного сечения вала,

КF

σ

и КF

τ

- коэффициенты, учитывающие качество рабочих поверхностей вала,

КV

– коэффициент, учитывающий поверхностное упрочнение поверхности вала.

σ-1

D

= 410/3.52 = 116.48

τ-1

D

= 240/3.19 = 75.26

Для сечения в опоре А.

σA

= M*103

/W = 71.2 МПа,

τA

= Mкmax

*103

/2Wк = 4.6 МПа.

Sσ

= σ-1

D

/ σA

= 116.48/46.3 = 12.51

Sτ

= τ-1

D

/ τA

= 75.26/4.6 = 16.36

S = Sσ

* Sτ

/(Sσ

2

+ Sτ

2

)1/2

= 2.51*16.36/(6.33 + 267.6)1/2

= 2.55 > 2.5 - усталостная прочность обеспечена.

Для сечения в колесе.

σA

= M*103

/W = 86.2 МПа,

τA

= Mкmax

*103

/2Wк = 6.4 МПа.

Sσ

= σ-1

D

/ σA

= 116.48/56.2 = 2.07

Sτ

= τ-1

D

/ τA

= 75.26/6.4= 11.75

S = Sσ

* Sτ

/(Sσ

2

+ Sτ

2

)1/2

= 2.07*11.75/(4.28 + 138)1/2

= 2.51 > 2.5 - усталостная прочность обеспечена.

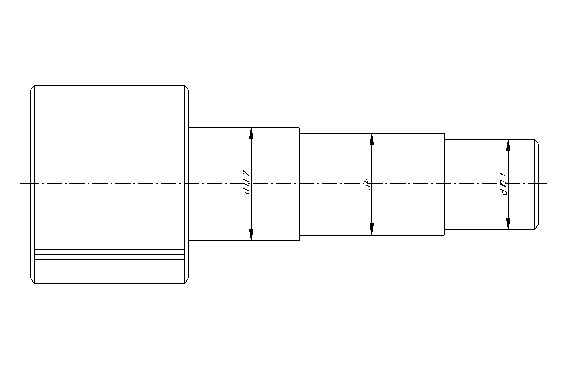

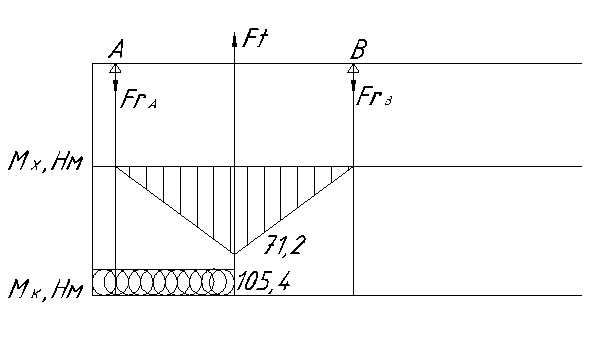

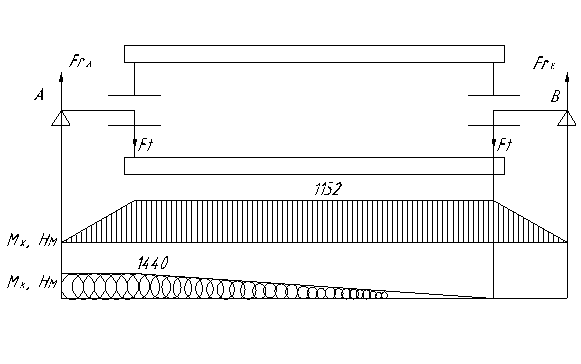

5.7 Расчет приводного вала на статическую прочность

Силы, действующие на вал:

Ft = 7200 H

Тпр = 1522 Нм

Fм = 9753.36 H

Расчетная схема:

Вертикальная плоскость:

В участке вала с барабаном моменты инерции велики, и мы считаем, что там нет прогиба из-за высокой жесткости

Рис.29 Эпюра моментов и сил приводного вала. Вертикальная плоскость

Вертикальные реакции опор (найдены в 4.5.):

FrA

= 3600 H

FrB

= 3600 H

Плоскость с консольной нагрузкой.

Рис.30 Эпюра моментов и сил приводного вала. Плоскость с консольной нагрузкой

Вертикальные реакции опор (найдены в 4.5.):

FмA

= 11277 H

FмB

= 1523.9 H

Опасным сечением является сечение, где вал крепится к барабану.

Мх = 1152 Нм

Мм = 893.6 Нм

Мк = 1440 Нм

КП

= 2.2 – коэффициент перегрузки.

Определим нормальные σ и касательные τ напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

σ = Mmax

*103

/W;

τ = Mкmax

*103

/Wк,

где Mmax

= KП

(Mx

+ MM

) = 4500.32 Нм

Мкmax

= KП

Мк = 3168 Нм

W = 0.1d3

= 34300 мм3

Wк = 0.2d3

= 68600 мм3

σ = 4500.32*103

/34300 = 131.2 МПа;

τ = 3168*103

/68600 = 46.2 МПа.

SТσ

= σТ

/ σ = 750/131.2 = 5.72 – коэффициент текучести,

SТτ

= τТ

/ τ = 450/46.2 = 9.74 - коэффициент текучести.

Коэффициент запаса по текучести:

SТ

≥ [SТ

] = 2

SТ

= SТσ

* SТτ

/(SТσ

2

+ SТτ

2

)1/2

= 5.72*9.74/(32.7 + 94.86)1/2

= 4.93 > 2 - статическая прочность обеспечена.

6 Конструирование корпусных деталей

К корпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине. Корпусные детали имеют обычно сложную форму, поэтому их получают методом литья (чаще всего) или сварки (при мелкосерийном производстве). Для изготовления корпусных деталей широко используют чугуны и стали.

Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенных в единое целое.

Для редуктора толщину стенки, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса, вычисляют по формуле:

δ = 1.2 (Ттих)1/4

δ = 1.2 (1553.1)1.4

= 7.53 мм

Принимаем δ = 10 мм

Толщину стенок крышки корпуса принимаем равной 8 мм.

Плоскости стенок сопрягаем радиусами:

и и  . .

Толщину внутренних ребер жесткости принимаем  и равной 8 мм. и равной 8 мм.

Диаметры приливов подшипниковых гнезд принимаем на 4 – 6 мм больше, чем диаметр фланца крышки подшипника. Длины подшипниковых гнезд определяем конструктивно.

7 Расчет сварного соединения

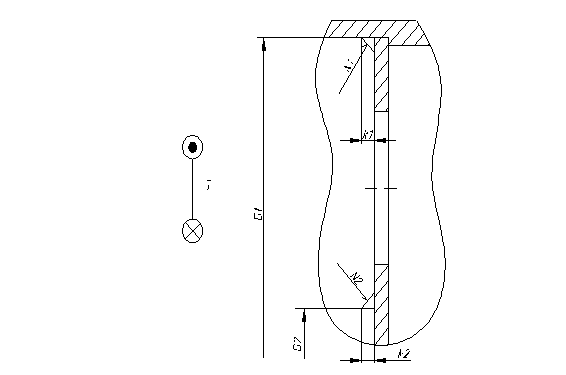

Рис.31 Расчетная схема сварного соединения

Для шва №1.

T = 1522.3 Нм

F = 2T*103

/D1 = 2*1522.3*1000/390 = 7.84 кН

[τ] = 0.6σт

= 0.6*750 = 450 МПа.

τ = F/π*D1*0.7k  [τ], [τ],

k  F/π*D1*0.7*[τ] = 6240/3,14*273*450 = 0.16 мм F/π*D1*0.7*[τ] = 6240/3,14*273*450 = 0.16 мм

Примем размер катета k=8мм.

Для шва №2.

T = 1522.3 Нм

F = 2T*103

/D2 = 2*1522.3*1000/72 = 42.28 кН

[τ] = 0.6σт

= 0.6*750 = 450 МПа.

τ = F/π*D2*0.7k  [τ], [τ],

k  F/π*D2*0.7*[τ] = 42280/3,14*50.4*450 = 0,59 мм F/π*D2*0.7*[τ] = 42280/3,14*50.4*450 = 0,59 мм

Примем размер катета k=8мм.

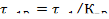

8 Подбор и расчет муфт

8.1 Муфта между выходным и приводным валами

Рис. 32 Расчетная схема упругой муфты

Для соединения приводного и тихоходного вала редуктора и устранения неизбежных перекосов валов применяем муфту с торообразной оболочкой выпуклого профиля. Муфты с торообразной упругой оболочкой обладают большой крутильной, радиальной, и угловой податливостью.

ТТ

= 1553,1 Нм

nТ

= 32.5 об/мин

Вычисления размеров муфты:

D ≥ 28 (ТТ

/[τ])1/3

= 275.54 мм

Принимаем D = 280 мм

, ,

Проверим прочность оболочки:

Прочность обеспечена.

8.2 Муфта между валом двигателя и входным валом

Рис. 33 Расчетная схема МУВП

Муфты упругие втулочно-пальцевые получили широкое распространение вследствие относительной простоты конструкции и удобству замены упругих элементов.

Тб = 53,8 Нм

nб

= 960 об/мин

[σ]см = 2 МПа условие прочности упругих элементов муфты,

[σ]из = 20 МПа условие прочности для пальцев муфты.

Проверим прочность упругих элементов:

σсм = 2T*103

/zD0

dп

lвт

≤ [σ]см,

где Т крутящий момент на быстроходном валу,

Z – количество упругих элементов,

D0

, dп

, lвт

– из расчетной схемы.

σсм = 0,8 МПа ≤ 2 МПа – условие прочности выполнено.

Проверим прочность материала пальцев:

σиз = T*lвт

*103

/zdп

3

≤ [σ]из

σиз = 13,7 МПа ≤ 20 МПа – условие прочности выполнено.

9 Выбор смазочных материалов

Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

Для смазывания передач широко применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Контактные напряжения (из распечатки).

σд

= 1652.0 МПа,

σр

= 776.9 МПа

Важно обеспечить надежную смазку тихоходной ступени, поэтому расчет ведется по большему из напряжений.

Частота вращения промежуточного вала

n = 635 об/мин.

По таблице 8. выбирается кинематическая вязкость. По таблице 8.2 выбирается марка масла И-Г-А-46.

И – индустриальное

Г – для гидравлических систем

А – масло без присадок

46 – класс кинематической вязкости

Подшипники смазываем тем же маслом. Так как имеем картерную систему смазывания, то они смазываются разбрызгиванием.

Список использованной литературы:

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. – 6-е изд., исп. – М.: Высшая школа, 2000. – 447 с.

2. Детали машин: Учеб. для вузов / Под ред. О.А. Ряховского. – 2-е изд., перераб. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2004. – 520 с.

3. Детали машин: Атлас конструкций: Учеб. пособие для студентов машиностроительных специальностей вузов. В 2 ч. Ч. 2 / Б.А. Байков, В.Н. Богачев, А.В. Буленже и др.; Под общ. ред. д-ра техн. Наук проф. Д.Н. Решетова. – 5-е изд. М.: Машиностроение, 1992. – 296 с.

4. Атлас конструкций узлов и деталей машин: Учеб. пособие / Б.А.Байков, А.В. Клыпин, И.К. Гайнулич и др.; Под ред. О.А. Ряховского. –М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. – 384 с.

5. Буланже А.В., Палочкина Н.В., Фадеев В.З. Проектный расчет на прочность цилиндрических и конических зубчатых передач: Метод. Указания по курсу «Детали машин». – М.: Изд-во МГТУ, 1992. – 80 с.

6. Варламова Л.П., Тибанов В.П. Методические указания к выполнению домашнего задания по разделу «Соединения» курса «Основы конструирования деталей и узлов машин»/Под ред. Л.П, Варламовой.–М.: Изд-во МГТУ им. Н.Э. Баумана,2003.– 88с.

Приложение 1

Графики, отражающие влияние распределения общего передаточного числа между тихоходной и быстроходной ступенями на основные качественные показатели редуктора.

|