| Cодержание

Введение

1. Анализ конструкции и служебного назначения сборочной единицы

2. Допуски и посадки гладких цилиндрических соединений

2.1 Выбор системы образования посадок

2.2 Выбор посадки с натягом расчётным путём

2.3 Обоснование посадок в гладких цилиндрических соединениях

3. Допуски и посадки подшипников качения

4. Посадки шпоночных, шлицевых и резьбовых соединений

5.Выбор и обоснование метода достижения точности сборки узла

6.Выбор, расчёт и обоснование средств и методов контроля точности

деталей

6.1 Выбор предельных калибров для контроля шлицевого, шпоночного и резьбового соединений

6.2 Выбор конструкции и расчёт размеров предельных калибров для контроля деталей

6.3 Выбор и обоснование средств измерения зубчатого колёса

6.4 Выбор и обоснование универсальных средств для контроля точности и шероховатости вала

6.5 Активный контроль при шлифовании деталей

7.Обоснование допусков и технических требований к изготовлению деталей

Выводы

Перечень ссылок

ВВЕДЕНИЕ

В условиях функционирования рыночной экономики важной составляющей производственного процесса является достижение высокого качества выпускаемой продукции, поскольку именно качество в наибольшей мере предопределяет конкурентоспособность изделий на рынке.

Такая тенденция требует повышенного внимания к вопросам стандартизации и совершенствованию метрологического оборудования со стороны всего инженерного персонала машиностроительных предприятий. Именно разработка чертежей и технологической документации, связанная с выбором необходимой точности поверхностей и шероховатости, обоснованием посадок, с учётом технологических особенностей обработки выбором контрольно-измерительных средств, расчётом размерных цепей и особенно с обоснованным нормированием отклонений формы и расположения, в первую очередь формирует качественные показатели машиностроительных изделий.

Большое значение для развития машиностроения имеет организация производства машин и других изделий на основе взаимозаменяемости, создание и применение надёжных средств технических измерений и контроля деталей.

Наиболее широко применяется полная взаимозаменяемость, которая обеспечивает возможность беспригонной сборки любых независимо одна от другой изготовленных деталей в сборочные единицы, а последних в изделие. Взаимозаменяемыми могут быть как отдельные детали, так и сборочные узлы и изделия в целом.

Реклама

Вышеперечисленное особенно актуально в обстановке бурного развития процессов автоматизации и интенсификации производства, когда средствам автоматизированного контроля отводится всё большая роль.

В курсовой работе обоснованы технические требования к изготовлению деталей и сборке изделия, установлен комплекс измерительных средств для контроля вала и зубчатого колеса.

1.

Анализ конструкции и служебного назначения сборочной единицы 1.

Анализ конструкции и служебного назначения сборочной единицы

В курсовой работе рассмотрен силовой цилиндрический редуктор. Данный редуктор представляет собой двухступенчатый, трёхосный механизм с раздвоенной быстроходной ступенью.

В качестве опор валов используются радиальные шариковые однорядные подшипники качения:

- быстроходный вал №222 (поз.20);

- промежуточный вал №232 (поз.24);

- тихоходный вал № 338(поз.25).

Быстроходный вал редуктора 4 получает вращательное движение от электродвигателя через ременную передачу. На тихоходном валу 3 находится звёздочка цепной передачи 19.

При сборке редуктора валы собираются за пределами корпуса 1 и в собранном виде устанавливаются в корпус.

Быстроходный и промежуточный валы — валы-шестерни, которые находятся в зацеплении с косозубыми колёсами 6,7. Вследствие того, что валы выполнены ступенчатыми, колёса удерживаются от осевого смещения.

Все подшипники закреплены с наружной стороны редуктора глухими крышками (поз.11, 10, 13, 33) и крышками с отверстиями под уплотнительную манжету (поз.9, 12).

Смазка удерживается внутри редуктора посредством применения двух манжетных уплотнений (поз.26, 27) в крышках и прокладок под крышками редуктора.

Зубчатые колёса 6 и 7 установлены на валах по посадке с натягом. Шкив установлен посредством шлицевого соединения, а звёздочка цепной передачи с помощью шпонки.

Крепление крышки корпуса к корпусу редуктора осуществляется болтами, смещение её при сборке предотвращается с помощью штифтов.

Редуктор силовой, корпус чугунный, температура нагрева корпуса —

45 ْ С;температура нагрева зубчатых колёс —

75 ْ С

Исходные данные

Подшипники качения

| Позиция на эскизе

|

20

|

24

|

25

|

| Номер

|

222

|

232

|

338

|

| Требования к точности вращения вала

|

повыш.

|

повыш.

|

повыш.

|

| Радиальная нагрузка, кН

|

36

|

48

|

57

|

Эксплуатационные Параметры и технологические возможности сборки соединений с натягом (материал деталей соединений-сталь) Эксплуатационные Параметры и технологические возможности сборки соединений с натягом (материал деталей соединений-сталь)

Реклама

| Позиция на эскизе

|

7/2

|

| Крутящий момент Т, Н•м

|

8000

|

| Осевая нагрузка F, Н

|

10000

|

| Имеется оборудогвание для сборки под прессом

|

с нагревом

|

Шлицевое соединение

Требуемая точность центрирования — относительно высокая, твёрдость втулки 48..55 HRC

Зубчатые колёса Зубчатые колёса

| Позиция на эскизе

|

5

|

6

|

7

|

| Модуль, мм

|

12

|

10

|

10

|

| Материал

|

Сталь 45

|

Сталь 40Х

|

Сталь 45

|

| Твёрдость, HB

|

192…240

|

200…220

|

192…240

|

| Скорость вращения, м

/c

|

20

|

14

|

10

|

Требования к точностным параметрам при сборке редуктора

| Обозначение параметра на эскизе

|

б

|

| Предельные значения, мм

|

0,05-0,8

|

| Риск выхода значений параметра за установленные пределы Р, не более, %

|

0,1

|

На листе 1 графической части проекта подшипники обозначаются позициями (поз.20,24,25). Обозначение подшипников качения 222, 320, 338. Требования к точности у всех подшипников повышенные.

Размеры, посадки, режимы работы подшипников приведены в таблице 3.1.

Таблица 3.1

| Позиция

|

№ подшипника

|

d,

mm

|

D,

mm

|

B,

mm

|

C,

kH

|

P,

кН

|

P/C

|

Режим работы

|

Требования к точности

|

Посадка

|

| Корпус-наружное кольцо

|

Внутреннее кольцо-вал

|

| 20

|

222

|

110

|

200

|

38

|

164

|

36

|

0,22

|

тяжёлый

|

повыш.

|

Н7/l

6

|

L6/m6

|

| 24

|

232

|

100

|

215

|

47

|

136

|

17

|

0,12

|

Тяжёлый

|

повыш.

|

Н7/l

6

|

L6/m6

|

| 25

|

338

|

120

|

260

|

55

|

170

|

24

|

0,14

|

Тяжёлый

|

повыш.

|

Н7/l

6

|

L6/m6

|

Выбор посадок подшипников качения на вал и в отверстия корпуса производится в зависимости от вида нагружения и условий работы.

Диаметр наружой поверхности наружного кольца принимается за основной вал, а диаметр отверстия внутреннего кольца — за основное отверстие. Различные посадки в соединениях колец с сопрягаемыми деталями получают за счёт изменения полей допусков вала и отверстия в корпусе. Поскольку посадка подшипника на вал должна осуществляться с небольшим натягом (во избежание проворота вала при работе под нагрузкой), поле допуска на диаметр внутреннего кольца расположено в «минус» от номинального размера. Выполнение же наружного кольца в системе вала обеспечивает гарантированный зазор, необходимый для компенсации температурных деформаций и регулирования осевого зазора или натяга.

У всех подшипников, используемых в данном редукторе внутреннее кольцо испытывает циркуляционное нагружение, а наружное — местное.

Поскольку требования к точности вращения для всех подшипников повышенные класс точности выбран 6-ой.

Согласно заданным условиям нагружения, с учётом рекомендаций ГОСТ 3325-85 и с предварительным определением режима работы, были выбраны соответствующие посадки (см. табл.1).

Поскольку точность вращения валов на подшипниках, надёжность и долговечность их функционирования во многом определяются точностью и шероховатостью посадочных мест валов и корпусов, предъявим к этим поверхностям согласно ГОСТ 3325-85 следующие требования: по шероховатости, допуски круглости, профиля продольного сечения, допуски торцового биения опорных торцовых поверхностей заплечиков валов и отверстий корпусов.

2. Допуски и посадки гладких цилиндрических соединений

2.1 Выбор систем образования посадок

Выбор системы отверстия или вала для той или иной посадки определяется конструктивными, технологическими и экономическими соображениями. Система отверстия является в большинстве случаев предпочтительней, поскольку обуславливает значительное уменьшение номенклатуры режущего и мерительного инструментов, и, следовательно, более экономична по сравнению с системой вала. Однако в отдельных случаях приходиться применять систему вала:

- когда заданную точность охватываемой детали (вала, оси) можно обеспечить их калиброванных прутков без обработки резанием;

- если имеется несколько соединений с разными по характеру посадками на одном и том же валу;

- при использовании в соединениях стандартных изделий, изготовленных по системе вала (шпоночное соединение, соединение наружного кольца подшипника с отверстием в корпусе).

В ряде случаев возникает необходимость применения внесистемных посадок. Такие ситуации встречаются в соединениях втулок и колец с валами когда на протяжении одного и того же диаметра встречаются посадки с натягом (например зубчатое колесо – вал) и посадки, в которых необходимо обеспечить зазор. В данном редукторе внесистемнаые посадки были назначены в соединениях втулок 15 и 16 с соответствующими валами.

Так же важно правильно выбрать допуски сопрягаемых размеров соединения, поскольку от этого зависит, с одной стороны, качество и долговечность работы соединения, а с другой стороны стоимость и производительность изготовления деталей.

Согласно вышеизложенному, применительно к рассматриваемому редуктору, посадки шкива 22 с валом 3, всех зубчатых колёс с валами и крышек с корпусом были назначены в системе отверстия.

2.2 Выбор посадки с натягом расчетным путем 2.2 Выбор посадки с натягом расчетным путем

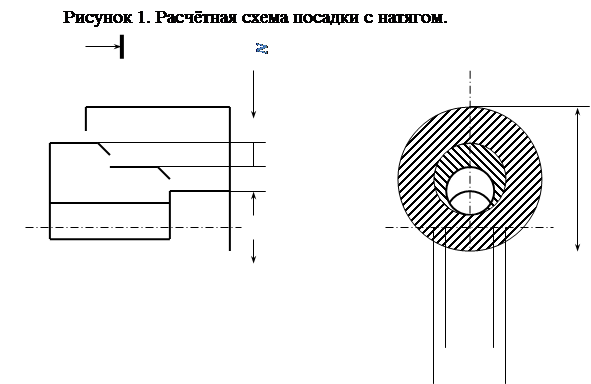

Расчет посадки с натягом выполняется с целью обеспечения прочности соединения, т.к. отсутствия смещения сопрягаемых деталей под действием внешних нагрузок, а также обеспечения прочности этих деталей в процессе сборки соединения. На рисунке 1 изображена схема для расчета посадки с натягом.

Величина натяга N, возникающего при сборке соединения, определяется зависимостью

где NА

– деформация растяжения поверхности втулки;

NВ

– деформация сжатия поверхности вала.

Из задачи определения напряжений и деформаций в толстостенных цилиндрах (задача Ляме) известны зависимости:

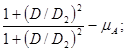

; ;  ; ;

где Р - давление на поверхности контакта вала и втулки, Па;

D- номинальный диаметр соединения, м;

ЕА , ЕВ –

модули упругости материала втулки и вала;

СА, СВ- коэффициенты, определяемые по формулам:

СА=   С

B

= С

B

=

D

1,

D

2 –

размеры деталей соединения;

- коэффициенты Пуассона. - коэффициенты Пуассона.

Исходные данные:

D = 0,17м; mА

= 0,300; T = 0,8×104

Нм;

D1

= 0; mВ

= 0,300; F = 1×104

Н;

D2

= 0,28м; ЕА

= 2,06×1011

Па; GТА

=360×106

Па;

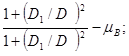

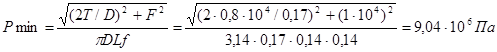

Определяем наименьшее удельное давление на сопрягаемых поверхностях соединения:

; ;

где f = 0,14 – коэффициент трения на сопрягаемых поверхностях при сборке соединения с нагревом втулки.

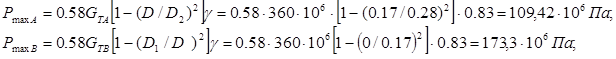

Находим наибольшее удельное давление на сопрягаемых поверхностях.

где g = 0,83 для (L/D)0,95

= 0,14/0,17 = 0,83.

Для дальнейшего расчета принимаем меньшее из двух значений Рmax

=109,42*106

Па

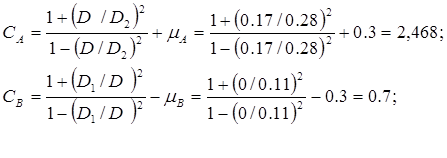

Определяем коэффициенты CA и CB:

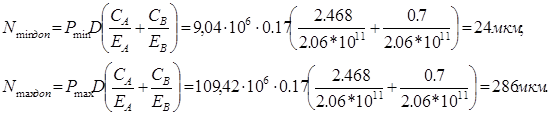

Вычисляем предельные значения натягов:

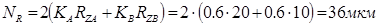

Определяем величину поправки NR, учитывающей величину смятия микронеровностей поверхностей вала и втулки при сборке соединения:

; ;

где КА

= КВ

= 0,6 для стальной втулки и стального вала при сборке соединения с нагревом втулки [л.2 табл.1] ;

RZA

=20мкм; RZB

=10мкм – высота микронеровностей поверхностей втулки и вала для номинального размера соединения D=170мм и предполагаемого 8 квалитета точности деталей соединения [л.2 табл.2].

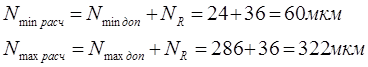

Определяем минимальный и максимальный расчетный натяги.

Произведём расчёт стандартных натягов, исходя из следующего условия:

Nmin

c

т Nmin

расч,

Nmin

расч,

Nmax

ст Nmax

расч;

Nmax

расч;

Изначально для отверстия принимаем 8-ой квалитет точности с основным отклонением Н (система отверстия). Согласно таблице допусков верхнее отклонение отверстия: ES=0,063. Расположение поля допуска вала определяется нижним отклонением ei, которое найдём из условия: Изначально для отверстия принимаем 8-ой квалитет точности с основным отклонением Н (система отверстия). Согласно таблице допусков верхнее отклонение отверстия: ES=0,063. Расположение поля допуска вала определяется нижним отклонением ei, которое найдём из условия:

ei ES+Nmin расч,

ES+Nmin расч,

ei  0,063+0,06=0,123.

0,063+0,06=0,123.

Согласно таблице основных ближайших отклонений валов ([8], с.48-50), выбираем основное отклонение вала u

,

которому соответствует ei=0,210 мм.

Из ряда рекомендованных посадок ГОСТ 25347-82 ([8], с.66) выбираем стандартную посадку H8/u8. При этом верхнее отклонение вала es= ei+Td=0,210 + 0,063=0,273.

Nmax ст=es-EI=0,273-0= 0,273< Nmax расч,

Nmin ст=ei-ES=0,210-0,063=0,147>Nmin расч.

Т.о. получаем посадку: Æ170

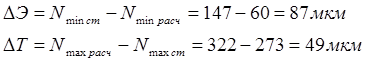

Определяем эксплуатационный и технологический запас прочности.

Посадку можно считать выбранной удовлетворительно, т.к. она выбрана из ряда, рекомендованного ГОСТ 25347-82.

Условие Nmin

ст

³Nmin

расч;

Nmax

ст

£Nmax

расч

выполнены, эксплуатационный и технологический запасы отличаются не значительно.

2.3 Обоснование посадок в гладких цилиндрических соединениях

В соединении редуктора применено наиболее предпочтительные посадки, применяемые для всех углов общемашиностроительного применения. В редукторе используются посадки: с зазором, с натягом и переходные. Посадки с зазором используются для посадки крышек в корпус, распорных втулок на валах, в шпонках. Посадка с натягом назначена в соединении 7/2 для передачи крутящего момента. Согласно рекомендациям [8], с.272-350 назначены следующие посадки: -посадки закрытых крышек в корпус с отклонениями H

7/

d

11

, что обусловлено отсутствием высоких требований к точности данного соединения и необходимостью зазора в целях обеспечения условий сборки и разборки редуктора; посадки закрытых крышек в корпус с отклонениями H

7/

h

9;

-в соединении зубчатого колеса 5 с валом 3 назначена посадка с натягом H

7/

p

6

, что, несмотря на присутствие в соединении шпонки, необходимо, поскольку вал передаёт большой крутящий момент;

-в соединении втулки 16 с валом 3 назначена внесистемная посадка Е11/р6

. Это связано с тем что вал на данном участке выполнен бесступенчато. Отклонение р6

диктуется соединением вала с зубчатым колесом 5, а Е11

обусловлено необходимостью зазора для быстрой сборки и разборки и отсутствием требований к высокой точности. По тем же соображениям была назначена внесистемная посадка B

11/

u

8

в соединении вала 2 со втулкой 15; Соединение вала со звездочкой цепной передачи нагружено вращающим моментом и направленной к центру вала силой. В цепной передаче эта сила несколько больше окружной. Радиальные силы, действующие на вал со стороны звездочек, вызывают при вращении вала циклически изменяющиеся напряжения изгиба. Для передачи вращающего момента звездочки с выходного вала на эти детали используется шпоночное соединение и переходная посадка. Звездочка (поз. 19/3) надевается на консольный конец вала, как правило после того, как собран основной узел. Поэтому одним из основных требований, предъявляемых к данному соединению, является легкость сборки и обеспечение передачи крутящего момента, для чего в соединении назначена переходная посадка Н7/n6

Допуски формы посадочных поверхностей валов и отверстий корпусов в радиусном измерении — допуск круглости, допуск профиля продольного сечения назначаем согласно рекомендаций [3], табл. 2.6, а также [8], с.393-395.Для ограничения биения опорных торцов заплечиков валов и отверстий корпуса под подшипники вначале по [7], табл.2.33 устанавливаем степень точности 7, а затем по [3], табл.2.7 выбираем допуск торцового биения.

Устанавливаем по [3], табл.2.9 допуски соосности посадочных поверхностей.Согласно [3], табл. 2.5 (ГОСТ 3325-85) предъявляем требования по шероховатости к сопрягаемым с подшипниками поверхностям. Выбранные параметры представлены на рис.2.

Рисунок 2. Обозначение допусков формы и расположения, допуска соосности посадочных мест корпуса относительно общей оси.

4. Посадки шпоночных, шлицевых и резьбовых соединений

4.1 Шпоночные соединения

С учетом конструктивно-технических особенностей и служебного назначения сборочной единицы назначаем нормальное соединение (обеспечивает неподвижность соединения не требующего частых разборов при эксплуатации). Соответственно назначаем посадки: Js9/h9 и N9/h9/

В связи с тем, что диаметр вала равен Æ = 220 мм в соответствии с ГОСТ 23360-78, выбираем размеры шпонки:

- ширина b=45мм;

- высота h=25мм;

- длина L=220мм;

- глубина паза на валу: t1

=15мм;

- глубина паза во втулке: t2

=10.4мм [л3, 21 стр. 237].

В соответствии с ГОСТ 26360-78, по [9],табл.4.65 определяем:

-посадка вал-шпонка:

Æ45

-посадка втулка-шпонка:

Æ45

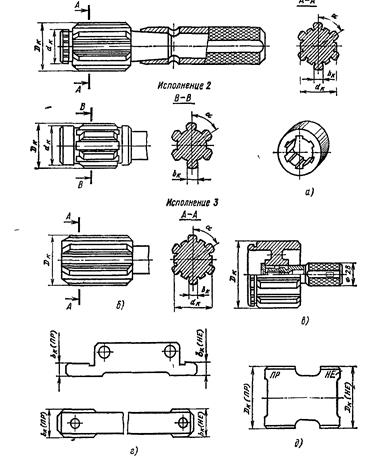

4.2 Шлицевое соединение

Исходя из конструктивно-технологических особенностей, назначаем центрирование шлицевого соединения по внутреннему диаметру d, т.к. втулка имеет высокую твердость 48..55 НRC. В этом случае втулка окончательно обрабатывается на внутришлифовальном, а вал на шлицешлифовальном станках. Это центрирование весьма точное.

Размеры прямобочных шлицевых соединений по ГОСТ 1139-80.

Число зубьев 10, внутренний диаметр 82мм, наружный диаметр 88мм, ширина шлица 12 мм, лёгкая серия.

Из [9],табл.4.73 (ГОСТ 1139-80) назначаем посадку шлицевого соединения – посадка с натягом.

Шлицевое соединение: d - 10´82 ´88 ´88 ´12 ´12 ; ;

Шлицевый вал: d - 10´82n6´88a11´12h9;

Шлицевая втулка: d - 10´82H7´88H12´12D9.

4.3 Резьбовое соединение

В резьбовых соединениях назначают вид резьбы, шаг резьбы (крупный или мелкий), характер соединения по боковым сторонам профиля (с зазором, натягом, переходной посадкой) и степень точности резьбы.

Наиболее распространенная резьба с крупным шагом, так как имеет по сравнению с мелкошаговой резьбой более высокий КПД.

Наружный диаметр и шаг метрической резьбы с крупным шагом выбираем по [8], табл. 4.22.: резьба метрическая М30 с крупным шагом Р=3,5мм.

Согласно [9], табл. 4.24 (ГОСТ 9150-81) определяем номинальные значения диаметров резьбы :

- наружный диаметр: d(D) = 30мм;

- средний диаметр:d2

(D2

) =d-3+0.727 = 30-3+0.727 = 27.727мм;

- внутренний диаметр: d1

(D1

) = d-4+0.211 = 30-4+0.211 = 26.211мм.

В соответствии с ГОСТ 16093-81 ([9], табл. 4.28) назначаем предпочтительную посадку, учитывая, что резьбовое соединение имеет нормальную длину свинчивания и средний класс точности резьбы:

- резьбовое соединение: М30 -  ; ;

- болт М30-6g;

-гайка М30-6H.

5. Выбор и обоснование метода достижения точности сборки узла

В соответствии с ГОСТ 14203-83 в процессе обработки на технологичность изделий при проектировании узлов и технологических процессов их изготовления на основе расчетов размерных цепей обосновывается вид сборки узлов и соединений по методу достижения требуемой точности. В результате таких расчетов устанавливают большинство номинальных значений, допусков и отклонений поверхностей деталей, т.е. линейных и угловых размеров, допустимых отклонений формы и расположения поверхностей.

В зависимости от метода достижения точности сборки, т.е. метода обеспечения точности замыкающего звена, различают 5 видов сборки:

- с полной взаимозаменяемостью,

- с неполной взаимозаменяемостью,

- с групповой взаимозаменяемостью,

- с пригонкой,

- с регулированием.

Полная взаимозаменяемость – взаимозаменяемость, при которой требуемые качественные показатели изделия обеспечиваются без использования на сборке дополнительной обработки, пригонки, доводки, выбора или подбора деталей соединения изделий.

В случае же если для достижения указанных показателей приходится выполнять одну из указанных операций, то говорят о неполной взаимозаменяемости.

Принцип полной взаимозаменяемости наиболее удобен при сборке изделий поскольку здесь сборка сводится у простому соединению детали и фиксации относительного положения, а в эксплуатации – простой замене одной детали другой, однако этот принцип не всегда можно выдержать, т.к. часто для этого необходимо детали изготавливать с очень высокой точностью, что экономически невыгодно или вообще не возможно.

Полная взаимозаменяемость, как правило, используется условиях серийного и массового производства изделия, неполную взаимозаменяемость приходится использовать в условиях единичного и мелкосерийного производства, особенно при производстве изделий в крупном машиностроении.

В данном разделе согласно заданию необходимо обеспечить зазор между торцами крышки 10 и внешним кольцом подшипника 24, который необходим для компенсации температурных деформаций и погрешностей при изготовлении. Проанализируем возможность обеспечения зазора δ=0,05-0,8 мм между торцами подшипника и крышки методами полной и неполной взаимозаменяемости.

Для этого расчёт размерной цепи производим методом максимума-минимума, который обеспечивает полную взаимозаменяемость, и вероятностным, который обеспечивает неполную взаимозаменяемость.

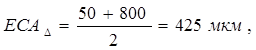

Замыкающее звено: АD

=0

Тогда ESАD

=+800 мкм – верхнее отклонение замыкающего звена;

EIАD

=+50 мкм – нижнее отклонение замыкающего звена;

ТАD

= ESАD

- EIАD

=800-50=750мкм – допуск замыкающего звена.

Согласно заданию приведём схемы контроля отклонения от круглости (рис.6.4.2) и схему контроля отклонения от симметричности шпоночного паза (рис.6.4.3).

Рис. 6.4.2 – Измерение отклонений от круглости

А9 А9

А10

АD

А1

А2

А3

А4

А5

А6

А7

А8 А10

АD

А1

А2

А3

А4

А5

А6

А7

А8

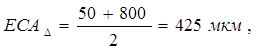

Рисунок 5 - Схема размерной цепи.

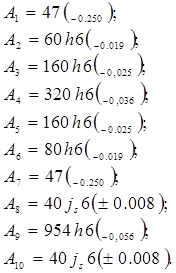

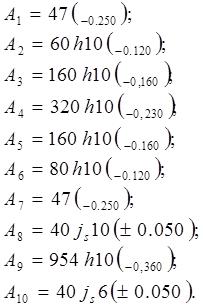

Исходные данные:

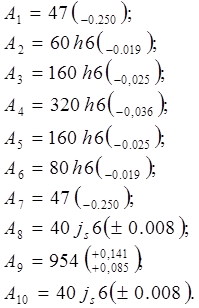

Номинальные размеры звеньев (в соответствие с рядами нормальных линейных размеров по ГОСТ 6636-69):

АD

=0 - величина зазора, замыкающее звено; - величина зазора, замыкающее звено;

А1=47 мм – ширина подшипника, уменьшающее звено;

А2=60 мм – ширина распорной втулки, уменьшающее звено;

А3=160 мм – ширина колеса, уменьшающее звено;

А4=320 мм – ширина участка под вал-шестерню, уменьшающее звено;

А5=160 мм – ширина 2-го колеса, уменьшающее звено;

А6=80 мм - ширина распорной втулки, уменьшающее звено;

А7=47мм - ширина подшипника, уменьшающее звено;

А8=40 мм - расстояние между торцами крышки, уменьшающее звено;

А9=1000 мм – общая длина цепи, увеличивающее звено;

А10=40 мм - расстояние между торцами крышки, уменьшающее звено.

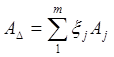

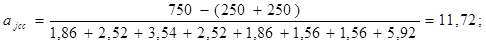

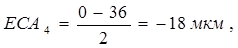

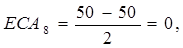

Расчет размерной цепи методом максимума-минимума

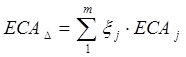

1. Корректируем номинальные размеры составляющих звеньев по формуле.

где АD

и Аj

– номинальные размеры замыкающего и составляющего звеньев, xj

– передаточное отношение j-го составляющего звена, для увеличивающих звеньев xj

=+1, для уменьшающих xj

= -1.

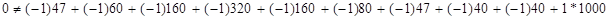

Для достижения равенства изменяем номинальный размер одного из составляющих звеньев. Пусть А9

=954 мм. Тогда:

0=0;

2. Назначаем допуски составляющих звеньев по способу одинаковой степени точности, при этом должно выполняться неравенство:

где  -расчётный допуск замыкающего звена; -расчётный допуск замыкающего звена;

-заданный допуск. -заданный допуск.

Находим среднее число единиц допусков для определения квалитета:

где  - единица допуска j-го звена; - единица допуска j-го звена;

m- число составляющих звеньев;

n - число составляющих звеньев c известными допусками;

ТАjизв – известный допуск j-го составляющего звена.

В нашем случае стандартными звеньями являются А1 и А7 (ширина подшипников), тогда по стандарту ТА1=ТА7=0-(-250)=250 мкм.

принимаем допуски по 6-му квалитету, для которого

ТА2=19мкм;

ТА3=25мкм;

ТА4=36мкм;

ТА5=25мкм;

ТА6=19мкм;

ТА8=16мкм;

ТА9=56мкм;

ТА10=16мкм.

Находим расчетный допуск замыкающего звена:

следовательно, можно применить допуски по 6-му квалитету.

3.Определяем предварительно расположение полей допусков.

Для А8

, А10

– симметричное расположение, для А1

, А2

, А3

, А4

, А5

, А6

, А7

, А9

– как для основного вала.

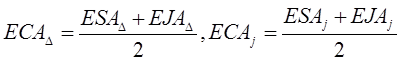

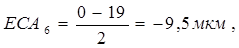

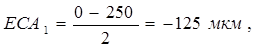

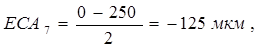

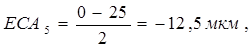

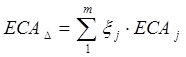

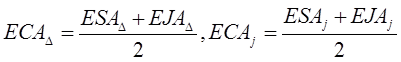

.Определяем средние отклонения для каждого размера согласно формулам:

, ,

где - среднее отклонение составляющего j-го звена; - среднее отклонение составляющего j-го звена;

- среднее отклонение замыкающего звена; - среднее отклонение замыкающего звена;

Проверим выполнение равенства:

; ;

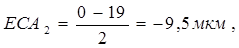

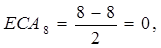

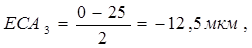

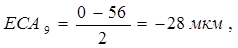

425 (-1)(-125)+(-1)(-9,5)+(-1)(-12,5)+(-1)(-18)+(-1)(-12,5)+(-1)(-9,5)+(-1)(-125)+(-1)*0 +(-28)+(-1)*0; (-1)(-125)+(-1)(-9,5)+(-1)(-12,5)+(-1)(-18)+(-1)(-12,5)+(-1)(-9,5)+(-1)(-125)+(-1)*0 +(-28)+(-1)*0;

Для удовлетворения равенства меняем среднее отклонение одного из составляющих звеньев, которое считаем зависимым. Принимаем ЕСА9

= 113мкм. Тогда:

425=(-1)(-125)+(-1)(-9,5)+(-1)(-12,5)+(-1)(-18)+(-1)(-12,5)+(-1)(-9,5)+(-1)(-125)+(-1)*0 +113+(-1)*0=425.

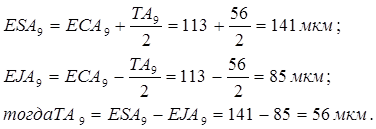

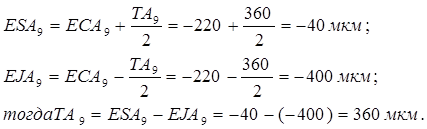

Определим верхнее и нижнее отклонения зависимого звена согласно формулам:

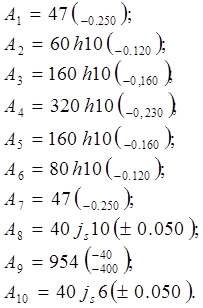

5.Окончательно получаем и подставляем в чертеж следующие размеры:

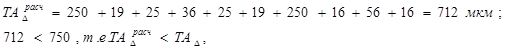

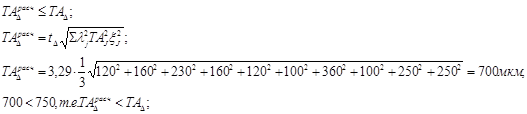

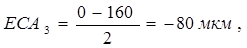

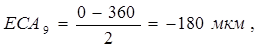

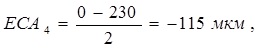

Расчет размерной цепи вероятностным методом

Схема размерной цепи представлена на рис. 5.

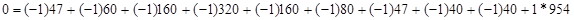

1. Номинальные размеры составляющих звеньев, как и в случае решения по методу максимума-минимума:

АD

=0 - величина зазора, замыкающее звено; - величина зазора, замыкающее звено;

А1=47 мм – ширина подшипника, уменьшающее звено;

А2=60 мм – ширина распорной втулки, уменьшающее звено;

А3=160 мм – ширина колеса, уменьшающее звено;

А4=320 мм – ширина участка под вал-шестерню, уменьшающее звено;

А5=160 мм – ширина 2-го колеса, уменьшающее звено;

А6=80 мм - ширина распорной втулки, уменьшающее звено;

А7=47мм - ширина подшипника, уменьшающее звено;

А8=40 мм - расстояние между торцами крышки, уменьшающее звено;

А9=1000 мм – общая длина цепи, увеличивающее звено;

А10=40 мм - расстояние между торцами крышки, уменьшающее звено.

Согласно условию, рассеяние погрешностей составляющих звеньев подчиняется закону Гаусса, а процент риска выхода значений замыкающего звена за установленные пределы составляет не более 0,1% (р=0,1%), тогда относительное среднее квадратичное отклонение lj

=1/3, коэффициент риска Dt=3,29.

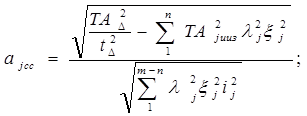

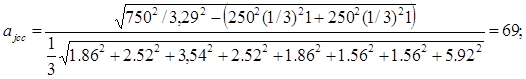

Для определения нужного квалитета составляющих звеньев находим среднее число единиц допуска (при способе одинаковой степени точности).

где ТАD

- допуск замыкающего звена,

SТАj

изв

– сумма допусков на ширину подшипников.

Принимаем 10-й квалитет для составляющих звеньев, для которого количество единиц допуска 64. Тогда допуски на составляющие звенья:

ТА2=120мкм;

ТА3=160мкм;

ТА4=230мкм;

ТА5=160мкм;

ТА6=120мкм;

ТА8=100мкм;

ТА9=360мкм;

ТА10=100мкм.

Тогда найдём расчетное значение допуска замыкающего звена для выполнения условия:

Следовательно, принимаем допуски по 10-му квалитету.

Для определения предельных отклонений составляющих звеньев задаемся расположением полей допусков:

Для А8

, А10

– симметричное расположение, для А1

, А2

, А3

, А4

, А5

, А6

, А7

, А9

– как для основного вала.

4.Определяем средние отклонения для каждого размера согласно формулам:

, ,

где - среднее отклонение составляющего j-го звена; - среднее отклонение составляющего j-го звена;

- среднее отклонение замыкающего звена; - среднее отклонение замыкающего звена;

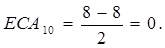

Проверим выполнение равенства:

; ;

425 (-1)(-125)+(-1)(-60)+(-1)(-80)+(-1)(-115)+(-1)(-80)+(-1)(-60)+(-1)(-125)+(-1)*0 +(-180)+(-1)*0; (-1)(-125)+(-1)(-60)+(-1)(-80)+(-1)(-115)+(-1)(-80)+(-1)(-60)+(-1)(-125)+(-1)*0 +(-180)+(-1)*0;  . .

Для удовлетворения равенства меняем среднее отклонение одного из составляющих звеньев, которое считаем зависимым. Принимаем ЕСА9

= -220мкм. Тогда: 425=(-1)(-125)+(-1)(-60)+(-1)(-80)+(-1)(-115)+(-1)(-80)+(-1)(-60)+(-1)(-125)+(- 1)*0 +(-220)+(-1)*0;

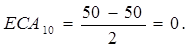

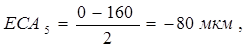

Определим верхнее и нижнее отклонения зависимого звена согласно формулам:

5.Окончательно получаем и подставляем в чертеж следующие размеры:

В результате расчетов размерных цепей двумя методами можно сказать, что допуски составляющих звеньев получаются очень жесткими при использовании метода максимума-минимума, а вероятностный метод, хотя и не обеспечивает полной взаимозаменяемости, но даёт достаточно широкие пределы полей допусков составляющих звеньев, что значительно удешевляет производство.

6. Выбор, расчёт и обоснование средств и методов контроля точности деталей

При выборе методов и организационно-технических форм измерений учитывают серийность производства (единичное, мелкосерийное) и его форму организации, а также величину допусков контролируемых размеров или формы и расположения поверхностей.

От типа (серийности) производства зависит тип применяемых контрольно-измерительных средств, необходимая производительность контроля, а значит уровень его механизации и автоматизации.

При единичном и мелкосерийном производстве чаще всего применяются универсальные измерительные средства, в крупносерийном и массовом – специализированные средства с различной степенью автоматизации измерений и контроля, а для наладки и технологического контроля – универсальные измерительные средства.

В машиностроении все больше распространение получают гибкие автоматизированные производства (ГАП), которые благодаря наличию в них металлорежущих станков с ЧПУ, промышленных роботов, микроэлектроники и средств вычислительной техники решают задачу автоматизации многономенклатурного производства изделий, т.е. изготовление разных изделий с невысокой серийностью.

Необходимым условием внедрения ГАП является применение специальных систем автоматизированного контроля (САК), которые осуществляют контроль параметров качества изготовления.

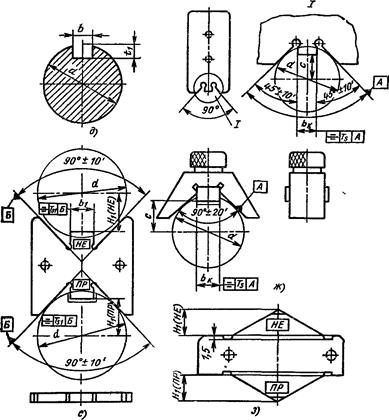

6.1 Выбор предельных калибров для контроля шлицевого, шпоночного и резьбового соединений

Диаметры d вала и отверстия втулки со шпоночными пазами контролируют гладкими калибрами, а ширину b шпоночного паза вала и втулки пазовыми калибрами. Глубину шпоночных пазов контролируют глубиномером.

Перечисленные выше калибры, контролирующие только предельные размеры вала и втулки, называют поэлементными. Для контроля ширины паза и отклонения паза от симметричности предусмотрены также комплексные шпоночные проходные калибры: калибр-призма и калибр-пробка.

Контроль изделий со шпоночными пазами с помощью комплексных проходных калибров осуществляют в следующем порядке: шпоночный вал годен, если калибр-призма проходит в паз прижима к поверхности вала. При этом диаметр вала, ширина и глубина шпоночного вала не должны выходить за предельные размеры.

Втулка со шпоночным пазом годна, если калибр-пробка проходит в контролируемое отверстие. При этом диаметр отверстия втулки, ширина и глубина паза не выходит за предельные размеры.

Рассмотрим подробнее используемые калибры. Для контроля отверстий со шпоночным пазом применяют:

- поэлементный калибр-пробку ПР и НЕ для диаметра d;

поэлементный пазовый калибр ПР и НЕ для ширины паза b;

- поэлементный калибр — глубиномер ПР и НЕ для глубины паза d+t2.

Конструкции калибров для контроля отверстий с пазом приведены на рис.6.1,а Ширину паза от 1 до 3-х мм контролируют пазовыми шпоночными калибрами по ГОСТ24120-80, свыше 3 до 50 мм — пазовыми шпоночными калибрами по ГОСТ 24121-80

Для контроля глубины шпоночных пазов отверстий диаметром от 3 до 10 мм используют калибры-глубиномеры по ГОСТ 24115-80, отверстий диаметром от 10 до 90 мм — калибры-глубиномеры по ГОСТ 24116-80, диаметром свыше 90 до 200 мм — калибры-глубиномеры по ГОСТ 24117-80 ( рис.6.1,б).

Технические требования, предъявляемые к изготовлению поэлементных калибров, регламентируются ГОСТ2015-84.

б и в – глубиномеры для валов; г – калибры-призмы

Рис.6.2 – Конструкции калибров для контроля вала ( а ) с пазом

Комплексные калибры-пробки изготовляют для отверстий диаметром от 9 до 18 мм по ГОСТ24110-80, для отверстий диаметром свыше 18 до 56 мм — поГОСТ 24111-80, для отверстий диаметром свыше 56 до 125 мм — по

ГОСТ24112-80.

Для контроля валов со шпоночным пазом применяют:

- поэлементный калибр-скобу ПР и НЕ для наружного диаметра вала d4;

- поэлементный пазовый калибр ПР и НЕ для ширины паза b;

- поэлементный калибр-глубиномер ПР и НЕ для контроля глубины паза t1;

- комплексный калибр-призму.

а – втулка; б,в – комплексные пробки; г – пазовые для втулок; д – листовой.

Рис.6.4 – Детали шлицевого прямобочного соединения (а и ж) и конструкции калибров для их контроля.

На рис.6.2 представлены конструкции калибров для контроля валов со шпоночными пазами ( кроме пазовых калибров для контроля ширины паза b, контролируемой теми же калибрами, что и размер b в отверстии -см. рис 6.1,в).

Контроль диаметров резьбовых изделий осуществляют с помощью комплект-калибров. Комплект-калибров для контроля наружной резьбы ( рис 6.5 ): проходное резьбовое калибр-кольцо (калибр-скоба) ПР ( контролирует приведенный средний диаметр и одновременно внутренний диаметр резьбы); непроходное резьбовое калибр-кольцо (калибр-скоба) НЕ ( контролирует номинальный средний диаметр); гладкая калибр-скоба (калибр-кольцо) ПР ( контролирует наименьший наружный диаметр резьбы); гладкая калибр-скоба (калибр-кольцо) НЕ ( контролирует наименьший предельный размер наружного диаметра резьбы).

Комплект калибров для контроля параметров внутренней резьбы содержит:

- проходной резьбовой калибр-пробку ПР – контролирует проверенный средний диаметр и одновременно наружный диаметр резьбы;

- непроходной резьбовый калибр-пробка НЕ – контроль наибольшего среднего диаметра внутренней резьбы;

- гладкий калибр-пробка ПР – контроль наименьшего предельного размера внутреннего диаметра резьбы;

- гладкий калибр-пробка НЕ – контроль наибольшего предельного размера внутреннего диаметра внутренней резьбы.

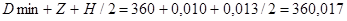

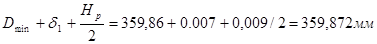

6.2. Выбор конструкции и расчет размеров предельных калибров для контроля деталей

Для отверстия Æ 360 с полем допуска H7(+0,057

) выберем и построим схемы расположения полей допусков калибров пробок, скоб, выберем допуски и предельные отклонения по ГОСТ 24953-81 и укажем их на схемах.

Определяем наибольший и наименьшие размеры отверстия.

Dmax

= 360,057 мм; Dmin

= 360,000 мм;

Для отверстия Æ360H7 выбираем схему расположения полей допусков калибров-пробок [л12, стр.7-8]. Определяем допуски и отклонения [табл.4 стр.12, л12]

z = 0,010 мм – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

y = 0,008 мм – допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия δ = 0,006 мм;

Н = 0,013 мм – допуск на изготовление калибров для отверстия;

Δ=0,006 мм – величина для компенсации погрешности контроля калибрами отверстий с размерами свыше 180 мм.

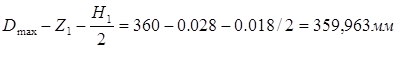

Рассчитываем предельные размеры калибров-пробок [ л.12, с.11].

Наибольший размер проходного нового калибра–пробки ПР равен:

мм. мм.

Наибольший размер непроходного калибра–пробки НЕ равен:

Dmax – δ + H/2 = 360,057- 0,006+0,013/2 = 360,058 мм.

Предельный размер изношенного калибра-пробки ПР равен:

Dmin – Y + δ = 360 – 0,008+0,006 = 359,998 мм.

Назначаем исполнительные размеры калибров-пробок

Выбираем конструкцию калибров-пробок по ГОСТ 14822-69 для контроля отверстия Æ360Н7 выбираем пробку гладкую (двухстороннюю) проходную и непроходную с неполным диаметром. Чертежи пробки приведем в графической части.

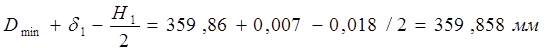

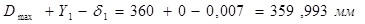

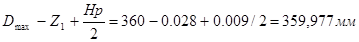

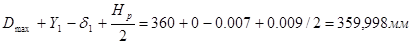

Для вала Æ 360h9 выберем и построим схемы расположения полей допусков калибров скоб, выберем допуски и предельные отклонения по ГОСТ 24953-81 и укажем их на схемах.

По ГОСТ 25346-82 и ГОСТ 25348-82 выберем предельные отклонения для посадки

Æ 360 h9(-0,140)

Определяем наибольший и наименьший предельные размеры вала.

Dmax

= 360 мм; Dmin

= 359,860 мм;

В таблице 4 для квалитета 9 и интервалов размеров свыше 315 до 400 находим данные для определения размеров необходимых калибров и контркалибров

Z1

=0.028 мм, Y1

=0, H1

=0.018мм, Hp

=0.009δ1=0,007 мм.

Определение размеров калибров и контркалибров производим по формуле из таблицы 2 и 3

Наименьший размер проходного нового калибра-скобы ПР равен :

Наименьший размер непроходного калибра-скобы НЕ равен:

Предельный размер изношенного калибра-скобы ПР равен :

Наибольший размер контркалибра К-ПР равен

Наибольший размер контркалибра К-НЕ равен

Наибольший размер контркалибра К-И равен

Выбираем конструкцию калибров-пробок по ГОСТ 14822-69 для контроля отверстия Æ110Н7 выбираем пробку гладкую (двухстороннюю) проходную и непроходную неполным диаметром. Чертежи пробки приведем в графической части.

Для соединения 1/11 Æ360H7/d11 выбираем исполнительные размеры калибров, воспользовавшись таблицами справочника [11] и сводим в таблицу 6.2.1 и 6.2.2

Таблица 6.2.1 – Размеры калибра-скобы для контроля вала Æ360d11

| Номинальный

размер вала

|

Новые калибры-скобы

|

Предельный размер изношенного калибра ПР

|

Контрольные калибры-пробки

|

| Наименьший предельный размер

|

Предельное отклонение

|

Наибольший предельный размер

|

Предельное отклонение

|

| ПР

|

НЕ

|

К-ПР

|

К-НЕ

|

К-И

|

| 360

|

359,728

|

359,433

|

0,025

|

359,775

|

359,745

|

359,450

|

359,780

|

0,009

|

Таблица 6.2.2 – Размеры калибра-пробки для контроля отверстия Æ360H7

| Номинальный

размер отверстия

|

Новые калибры-пробки

|

Предельное отклонение

|

Предельный размер изношенного калибра

ПР

|

| Наибольший предельный размер

|

| ПР

|

НЕ

|

| 360

|

360,015

|

360,057

|

-0,013

|

359,998

|

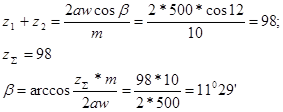

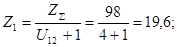

6.3. Выбор и обоснование средств измерения зубчатых колес

Стандартами на зубчатые передачи предусмотрено несколько равноправных вариантов показателей точности колес, выбор которых зависит от требуемой точности, габаритов, особенностей производства и других факторов. При этом предпочтение отдают комплексным показателям.

С учетом конструктивно-технических особенностей зубчатых передач и служебного назначения сборочной единицы назначим табличным способом степени точности по кинематической точности, плавности работы и контакту зубьев.

Исходные данные: m=10 мм; V=14м/с; материал – сталь 40Х; твердость200…220HB.

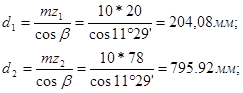

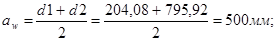

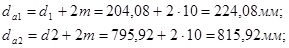

1. Определяем геометрические параметры зубчатых колес.

Передаточное отношение рассчитаем как:

U12=d2/d1,

где d2=800мм – предварительно диаметр 2-го колеса;

d1=200мм - предварительно диаметр 1-го колеса;

U12=800/200 = 4;

Принимаем z1

=20; z2

=98-20=78.

Проверим межосевое расстояние:

Диаметры выступов:

2. По заданной окружной скорости V=14м/с из [л9 табл. 5.12] назначаем

- по норме плавности 7-ю (точные) степень точности;

- по норме кинематической точности 8-ю;

- по норме контакта зубьев 6-ю.

3. Определяем показатели, нормируемые в комплексе при контроле заданного колеса согласно [л.6, табл. 2.2]:

-по нормам кинематической точности:

Fi′′ (допуск на колебание измерительного межосевого расстояния за оборот колеса);

Fvw (допуск на колебание длины общей нормали);

-по нормам плавности работы:

fi′′( допуск на колебание измерительного межосевого расстояния на 1-ом зубе);

-по нормам контакта зубьев: суммарное пятно контакта;

-по нормам бокового зазора Еa

′′s

и Еa

′′I

(верхнее и нижнее отклонения измерительного межосевого расстояния).

Выбираем допуски и предельные отклонения указанных показателей для обоих зубчатых колес.

По норме кинематической точности [л6, табл.3, стр.7]:

Fi′′=140мкм; Fvw=80мкм.

По норме плавности работы [л6. табл.5,стр10]:

fi′′=32мкм.

По норме контакта зубьев [л6 табл.6 стр.14]

Суммарное пятно контакта:

-по высоте зубьев не менее 50%;

-по длине зубьев не менее 70%.

Выбираем вид сопряжения на основе расчета предельных значений бокового зазора. Расчет произведём с учётом:

1. температурного режима работы передачи;

2. способа смазывания и окружной скорости зубчатых колёс;

3. допустимого свободного поворота зубчатых колёс в пределах бокового зазора.

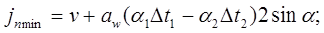

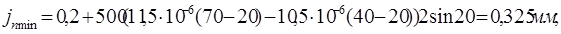

Величина наименьшего бокового зазора с учётом температурного режима:

где aw=500мм– межосевое расстояние передачи, мм;

a1

=11,5*10-6

с-1

и a2

=10,5*10-6

с-1

([л8 табл. 1.62 стр.188] – коэффициенты линейного расширения для материалов соответственно зубчатых колес и корпуса 0

с-1

(сталь и чугун);

t1

=700

C; t2

=400

С – предельные температуры, для которых рассчитывается боковой зазор, соответственно колеса и корпуса.

v=0,02m=0,02∙10=0,2 – толщина слоя смазки между зубьями;

Таким образом, гарантированный минимальный боковой зазор:

По табл. 8 [л6 стр.15] выбираем вид сопряжения A, для которого inmin

=400мкм, т.е. больше 325мкм.

Согласно [л6 табл.6 стр.14] при виде сопряжения А, верхнее и нижнее отклонения измерительного межосевого расстояния соответственно равны:

Еa

′′s

=+32мкм; Еa

′′i

=-300мкм.

При этом допуск на радиальное биение зубчатого венца Fr=100мкм;

допуск на смещение исходного контура Тн=300мкм.

Наименьшее отклонение толщины зуба Ecs=-400мкм;

Допуск на толщину зуба Тс=220мкм.

Обозначение зубчатого колеса: 8-7-6-А ГОСТ 1643-81

Даем определение и обозначение, выбранного комплекта показателей точности по нормам точности, указываем величины допусков и предельных отклонений и назначаем средства контроля. Результаты сводим в таблицу 6.3.1. Средства контроля выбираем по [л5].

Таблица 6.3.1 – Средства контроля зубчатого колеса

| Контролируемый

параметр

|

Обозначение

|

степень

точности

|

прибор

|

Цена

деления,

мм

|

Допусти-мая погреш-

ность, мм

|

Дели-тель- ный диаметр

мм

|

| По норме кинематической точности

|

| Допуск на колебание измерительного межосевого расстояния за оборот колеса

|

Fi′′

|

8

|

БВ-5077

ГОСТ10387-81

|

0,001;

0,002;

|

0,002

|

795,92

|

| Допуск на колебание длины общей нормали

|

Fvw

|

8

|

Универсаль-ный

прибор для

измерения зубчатых колёс

22202

|

0,010

|

0,005

|

795,92

|

| По нормам плавности

|

| Допуск на колебание измерительного межосевого расстояния на одном зубе

|

fi′′

|

7

|

БВ-5077

ГОСТ10387-81

|

0,001;

0,002

|

0,002

|

795,92

|

| По нормам контакта зубьев

|

| Суммарное пятно контакта

|

—

|

6

|

Линейка

1-300

ГОСТ 427-82

|

1

|

0,5

|

795,92

|

| По нормам бокового зазора

|

| Норма бокового зазора

|

Еa

′′s

Еa

′′i

|

—

|

БВ-5077

ГОСТ10387-81

|

0,010

|

795,92

|

| Боковой

зазор

|

jnmin

|

—

|

Щуп, свинцовые пластины

|

—

|

—

|

795,92

|

Согласно л.[6] определяем данные для контроля разноимённых профилей зубьев: постоянную хорду зуба Sc и высоту до постоянной хорды зуба hc:

Sc=13,870 мм; hc.=7,476мм. мм; hc.=7,476мм.

По [6], с.26-29 предъявляем требования к точности заготовки для колеса:

-допуск на радиальное биение наружного цилиндра заготовки:

Fda=0,25Th=0,25∙300=75мкм;

допуск на диаметр наружного цилиндра заготовки:

Ada=0,5 Th=0,5∙300=150мкм;

-шероховатость рабочей поверхности зубьев колёса: Ra=1,25мкм;

-допуск на торцевое биение базового торца колеса: Ft=51мкм.

6.4 Выбор и обоснование универсальных средств для контроля точности и шероховатости вала

Для детали вал, поз.3, выбираем измерительные средства, необходимые для контроля всех линейных, угловых размеров и шероховатости поверхностей.

Для контроля шероховатости поверхностей подшипниковых шеек, выполненных по 6 квалитету, принимаем профилометр (ГОСТ 19300-73) типа АII модели 296. для контроля шероховатости остальных поверхностей вала применяют образцы сравнения параметров шероховатости.

Возможность применения того или иного измерительного прибора обуславливается суммарной погрешностью, получаемой при его использовании, в которую включаются погрешности всех составляющих самого прибора; установочных мер, погрешности базирования, температурные погрешности и т.д. При этом учитывают, что основная погрешность измерительного средства не должна превышать допускаемой погрешности измерения, зависящей от допуска на изготовление детали и определяемой по ГОСТ8051-81

Сведения о выбранных средствах измерения приведены в таблице 6.4.1.

Таблица 6.4.1.- Универсальные контрольно-измерительные средства.

| Контролир. параметр

|

Допускаемая погрешность измерения по ГОСТ 2051-81, мкм

|

Средства измерения

|

| Наименование обозначение

|

Допуск, мкм

|

Наименование

|

Тип, модель, цена деления

|

Диапазон измерений,мм

|

Основная

погрешность, мм.

|

| Æ190m6

|

29

|

8

|

Микрометр рычажный ГОСТ 4381-80

|

МРИ

200-0,002

|

150-200

|

|

| Æ180n6

|

25

|

7

|

Индикатор часового типа (ИЧ)

ГОСТ 577-68

|

ИЧ 10 кл.1

0,01

|

2-10

|

0,020

|

| Æ240h14

|

1150

|

240

|

Штангенциркуль ГОСТ 166-80

|

ШЦ-II-250-0,05

|

0-250

|

|

| Торцовое биение поверх.

|

29

|

9

|

Индикатор часового типа (ИЧ)

ГОСТ 577-68

|

ИЧ 10 кл.1

0,01

|

2-10

|

0,020

|

| Шерохо-ватость

|

-

|

-

|

Профилометр

|

Мод. 250

|

0,04-2,5

|

-

|

При этом допускаемую погрешность выбираем по [5], табл.10 в зависимости от контролируемого размера. Вид, наименование и характеристику средства измерения определяем согласно [4].

Погрешности измерения оказывают влияние на результаты измерения, которые оцениваются следующими параметрами разбраковки:

m – процент неправильно принятых деталей, имеющих размеры, выходящие за пределы поля допуска;

n – процент неправильно забракованных годных деталей;

с – вероятные предельные значения выхода размера за пределы поля допуска у неправильно принятых деталей.

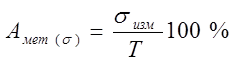

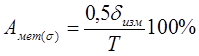

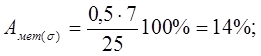

Для самого точного размера, т.е. Æ180n6, из [л1, табл.60] определим параметры разбраковки. Они зависят от точности измерения, характеризуемой соотношением А мет (

s

)

между средним квадратичным отклонением погрешностей измерения s изм

и допуском контролируемого размера.

s изм

= 0.5δизм (в соответствии с ГОСТ 8.051-81),

где δизм=7 мкм – допускаемая погрешность измерения;

Т=25мкм – допуск на размер.

m=4,38%; n=6,6%; с/Т=0,21 (с=5,3%).

Значения m, n и с приведены в % от общего количества измеренных деталей и соответствуют распределению погрешностей измерения нормальному закону.

Схема расположения приёмочных границ представлена на рис.6.4.1

Рис.6.4.1 – Схема расположения приёмочных границ

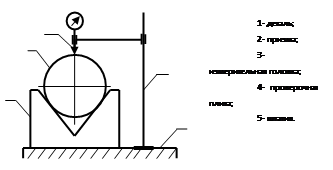

6.5 Активный контроль при шлифовании деталей

Приборы активного контроля широко распространены в современном производстве. Они исключают появление брака по обрабатываемым размерам, повышают качество изготовления изделия при высокой производительности обработки.

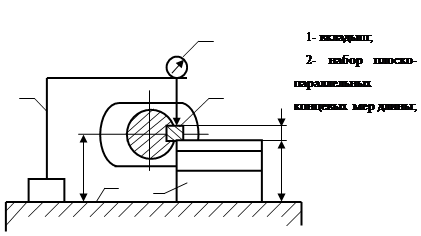

В данном разделе приведём устройство и принцип действия универсальной измерительной системы БВ-4100 (метрологическую характеристику см. табл. 6.5), основанной на использовании индуктивных преобразователей и предназначенной для управления автоматическим циклом обработки валов на центровых круглошлифовальных станках. В измерительную систему входят: отсчётно-командное устройство типа БВ-6119 (рис.6.5.1),выдающее во внешние цепи управляющие команды; настольные индуктивные скобы типа БВ-3152 (рис. 6.5.2) с гидравлическим подводящим устройством типа БВ-3102Т; навесная скоба типа БВ-3154 (рис. 6.5.3).

Измерительные скобы оснащены индуктивным дифференциальным преобразователем типа БВ-6067 (рис.6.5.4). Его стержень подвешен на 2-х дисковых пружинах 2 с концентрическими винтовыми прорезями, что обеспечивает осевое перемещение сердечника без трения и зазора. Две бескаркасные катушки с обмотками установлены в магнитопровод. Внутри катушек находится якорь 4, соединённый с измерительным стержнем 1. Катушки преобразователя включены в мостовую схему вместе с обмотками выходного трансформатора задающего генератора.

Структурная схема отсчётно-командного устройства типа БВ-6119 приведена на рис. 6.5.5. Обмотки индуктивного дифференциального преобразователя ИП питаются стабилизированным напряжением 1,5В, частотой 14кГц, вырабатываемым задающим генератором Г. Мостовая схема находится в равновесии, когда якорь расположен симметрично относительно катушек с обмотками индуктивного преобразователя. Якорь изменяет своё положение в зависимости от изменения размера вала в процессе его шлифования на станке. В этом случае равновесие мостовой схемы нарушается, на выходе моста возникает переменное напряжение, которое усиливается усилителем У и поступает на вход фазочувствительного детектора ФД, питаемого от генератора Г.

Переменное напряжение в фазочувствительном детекторе системы преобразуется в знакопеременное напряжение, которое после усиления ПД поступает одновременно на стрелочный показывающий прибор П и на входы формирователей команд Ф1-Ф4 Формирователи команд включают обмотки исполнительных реле команд Р1-Р4 при достижении заданного размера обрабатываемого вала, т.е. при достижении выходным сигналом регулируемого уровня срабатывания.

Одновременно с выдачей команд в цепи управления станком реле Р1-Р4 включают соответствующие сигнальные лампы на панели отсчётно-командного устройства. При достижении заданного размера вала формируется команда для ускоренного отвода шлифовальной бабки в исходное положение.

Таким образом, в процессе шлифования изменение размера вала преобразуется в пропорциональный электрический сигнал, который в отсчётно-командном устройстве формируется в аналоговый сигнал для стрелочного показывающего прибора П и в дискретные сигналы – команды для исполнительных органов шлифовального станка.

Отсчётно-командное устройство прикрепляется к установочной площадке шлифовального станка. На передней панели этого устройства размещены (рис. 6.5.1):

-показывающий прибор с двумя шкалами с ценой деления 0,001 и 0,002 мм; РВ – лампа сигнализации включения командных цепей по окончании периода задержки определяемого установкой реле времени;

-лампы (обозначенные на панели цифрами 1-4) для визуальной индикации срабатывания окончательной и предварительной команд;

-потенциометры настройки уровней срабатываемых команд;

-тумблер переключения в режимы «НАЛАДКА» и «РАБОТА»;

-тумблер (с цифрами 1 и 2) подключения к отсчётно-командному устройству одного или двух индуктивных преобразователей для работы в режиме суммирования двух сигналов;

-тумблер (с цифрами 60 и 300) для переключения масштабов шкалы стрелочного показывающего прибора 1;

-потенциометр электрической корректировке нуля.

Универсальная измерительная система предназначена для работы с настольными индуктивными скобами (рис.6.5.2) или с навесной индуктивной скобой (рис.6.5.3).

Настольная индуктивная скоба 1 (рис.6.5.2) укреплена на кронштейне 2 гидроцилиндра 3. Сменные измерительные ножки 4 соприкасаются с обрабатываемым валом 6 посредством твердосплавных наконечников 5. Индуктивный преобразователь 7, закреплён на измерительной каретке 8 вместе с измерительной ножкой. На каретке 9 установлен микрометрический винт 10, взаимодействующий с измерительным наконечником преобразователя 7. В процессе шлифования размер вала уменьшается, в результате чего измерительные ножки сближаются, что вызывает перемещение измерительного наконечника индуктивного преобразователя и нарушение равновесия мостовой схемы измерительной системы. Автоматическое перемещение настольной скобы и её ориентация относительно шлифуемого вала обеспечивается гидравлическим подводящим устройством типа БВ-3102Т.

Индуктивная навесная скоба типа БВ-3154 предназначена для контроля подшипниковых шеек гладких валов, обрабатываемых на круглошлифовальных полуавтоматах. Её устройство и работа рассмотрены ниже.

Индуктивная навесная скоба типа БВ-3154 посредством штанги 6 установлена на унифицированном кронштейне 1 (см. рис.6.5.1), закреплённом на кожухе шлифовального круга. При шлифовании валов методом продольной подачи кронштейн со скобой закрепляют на одной из бабок или на столе шлифовального станка. Навесную скобу ориентируют по поверхности обрабатываемого вала двумя неподвижными твёрдосплавными наконечниками 2 и 3 и подвижным наконечником 4, укреплённым на штоке 5. Шарнирно подвешенная на амортизаторы скоба легко отводится от вала при его установке и снятии со станка. Положение измерительных наконечников 2 и3 зависит от размера обрабатываемого вала. Их установка осуществляется по шкале, имеющейся на поверхности подвижной скобы 8 и риске, нанесённой на корпусе 7 навесной скобы. Корпус 7 скобы подвешен на 2-х плоских пружинах 10; к нему с помощью винтов 9 крепится подвижная скоба 8.

Шток 5 прижимается через измерительный наконечник 4 к поверхности обрабатываемого вала пружиной 11, обеспечивая нормированную силу измерения. Индуктивный преобразователь 12 типа БВ-6067 укреплён в корпусе 15 навесной скобы. Измерительный наконечник индуктивного преобразователя защищён от повреждений стаканом 13. С измерительным наконечником преобразователя 12 соприкасается торец микрометрического винта 14, соединённого со штоком 5. С помощью микрометрического винта осуществляется также настройка навесной скобы на размер вала.

Перед началом работы измерительную систему настраивают на требуемый размер. При этом проверяют надёжность присоединения кабелей и заземления, соответствие питающего напряжения паспортным данным. Тумблеры на задней панели измерительной системы с надписью «ВКЛ» и «ПРЕР» устанавливают в нижнее положение, а тумблеры полярности сигналов – в верхнее положение (положение «+»).

Находящийся на передней панели измерительной системы потенциометр 7 (см. рис. 6.5.2) электрической корректировке нуля устанавливают в среднее положение, тумблер 4 – в положение «НАЛАДКА», а тумблер 5 – на цифру 2.

Настройка измерительной системы осуществляется по установочному валу. При правильной установке индуктивной навесной скобы на вал все измерительные наконечники должны оставлять на вращающемся валу совпадающие следы, т.е. один общий след.

Размер установочного вала должен совпадать с серединой поля допуска контролируемого шлифуемого вала. Вращением микровинта 14 (см. рис.6.5.1) добиваются совмещением стрелки отсчётного устройства 1 (см. рис. 6.5.2) с нулевой отметкой. Это будет соответствовать выдаче окончательной команды «РАЗМЕР» с прекращением шлифования вала. Наладку устройства на предварительные команды осуществляют с помощью потенциометров 3. Предварительные команды готовят переход от форсированной к черновой и чистовой подачам шлифовального круга.

Ориентировочный отсчёт при настройке уровней срабатывания предварительных команд осуществляется по делениям шкал, нанесённых у рукояток 3 потенциометров «КОМАНДЫ». Окончательно правильность настройки команд проверяют по шкале показывающего прибора 1 в момент включения соответствующей сигнальной лампы 2. При необходимости в настройку вводят поправки.

После настройки измерительной системы по установочному валу последний заменяют валом, подлежащим шлифованию.

Таблица 6.5 – Характеристика универсальной измерительной системы БВ-4100.

| Наименование

|

Диапазон

|

Цена деления шкалы, мкм.

|

Число управляющих команд

|

Погрешность показаний, мкм.

|

Сила измерения, Н

|

Тип показывающего командного устройства

|

| контролируемых размеров, мм.

|

показаний по шкале, мкм.

|

| БВ-4100

|

2,5-200

|

400

|

5

|

2

|

0,5

|

|

Индуктивный

|

7. Обоснование допусков и технических требований к изготовлению деталей

Установим требования к точности изготовления зубчатого колеса 6.

- диаметр посадочного отверстия: Æ170Н8 (поле допуска Н8 выбрано в разделе 7 при расчете посадки с натягом).

-допуск на диаметр наружного цилиндра заготовки Аda=150мкм (найден расчетным путём в разделе 6.3);

-допуск на торцовое биение базового торца колеса Ft=51мкм (согласно [9], табл.5.27, для 6-ой степени точности по нормам контакта при ширине зубчатого колеса 160 мм);

-допуск на радиальное биение наружного цилиндра заготовки Fda=75мкм (найден расчётным путём в разделе 6.3);

-ширина зубчатого венца 160Н11(-0,25) (11-ый квалитет принят как для размера, не требующего высокой точности, в соответствии с рекомендациями [9], с.356);

- допуски прочих размеров по14-ому квалитету;

- шероховатость посадочной поверхности Rа3,2 (согласно рекомендациям [8], табл.2.68), поскольку колесо садится на вал с натягом способом термических деформаций;

-шероховатость рабочей поверхности зубьев колеса Ra1,25 (назначена в зависимости от степени точности по [6], с.29);

- шероховатость по диаметрам впадин Ra1,6 (согласно рекомендациям [8], табл.2.68);

- шероховатость по диаметрам выступов Ra3,2 (согласно рекомендациям [8], табл.2.68);

- шероховатость торцовых поверхностей: опорной - Ra3,2, неопорной Ra6,3 (в соответствии с [8], табл.2.68).

-шероховатость прочих поверхностей Ra12,5.

Установим требования к точности изготовления вала 3.

Допуски размеров, формы и расположения поверхностей вала определяются посадками подшипников, зубчатых колёс и прочих деталей размещённых на валу.

Требования к посадочным поверхностям под подшипники качения в соответствии с 6-ым классом точности и диаметром посадочной поверхности d=190 мм:

-размер посадочной поверхности вала, в соответствии с рекомендациями ГОСТ 3325-85, приведенными в [3], табл.2.2, принят с полем допуска m6;

-шероховатость посадочной поверхности Ra1,25 (по ГОСТ 3325-85 в [3], табл.2.5);

-допуск круглости: 0,007мм (по[3], табл.2.6);

-допуск профиля продольного сечения: 0,007 мм (по [3], табл.2.6);

-допуск непостоянства диаметра в продольном и поперечном сечении: 0,014 мм.

-допуск соосности посадочных поверхностей:0,032 мм.

-допуск торцового биения опорных торцовых поверхностей заплечиков вала под подшипники 0,029 мм.

Зубчатое колесо садят на вал по посадке с натягом, который обеспечивается полем допуска вала р6. Чтобы ограничить концентрацию давления на посадочную поверхность вала, назначаем допуск цилиндричности 0,020 мм в соответствие с [1], табл.46 (по ГОСТ 24643-81), приняв 7-ую степень точности соединения. Шероховатость поверхности вала в месте посадки колеса Ra1,6 назначена по рекомендациям, приведенным в [8], табл.2.68. Допуск торцового биения опорной торцовой поверхности заплечика вала под зубчатое колесо назначаем по [1], табл.47(ГОСТ 24643-81): 0,030мм.

В целях уменьшения трения между валом и манжетой на участке их соприкосновения предъявлены повышенные требования к шероховатости: Ra0,4 (полировать). Допуск торцового биения опорной торцовой поверхности заплечика вала под шкив назначаем по [1], табл.47(ГОСТ 24643-81): 0,012мм, предварительно приняв 5-ю степень точности соединения.

В соответствие с ГОСТ 23360-78 назначаем следующие требования к шпоночным пазам:

-поле допуска на длину шпоночных пазов Н15 (по [9], табл. 4.66);

-поле допуска на ширину шпоночных пазов для нормального шпоночного соединения: N9 (по [9], табл. 4.65).

-допуск симметричности шпоночного паза относительно оси равен удвоенному допуску на ширину паза: 0,12мм;

-допуск параллельности плоскости симметрии паза относительно оси шпоночного паза по длине паза равен половине допуска на ширину паза: 0,03 мм;

-глубина шпоночного паза на валу с верхним отклонением +0,2 (по [9], табл. 4.66);

-шероховатость боковых поверхностей шпоночных пазов Ra3,2 в соответствие с рекомендациями [8], табл.2.68. Поле допуска внутреннего и среднего диаметров резьбы под болт – 7Н (принято как для грубого класса точности при нормальной длине свинчивания, поскольку соединение не требует высокой точности).

Размер посадочной поверхности вала под шкив назначен с полем допуска n6 (обоснование см. раздел 2.3). Шероховатость назначена по рекомендациям [8], табл.2.68: Ra1,6, как для поверхности разъёмного соединения.

Выводы

В ходе выполнения курсовой работы составлены и обоснованы технические требования, которые предъявляются к точности изготовления основных деталей и соединений цилиндрического редуктора с учётом его служебного назначения. Выполнены расчеты размерных цепей и назначены посадки с натягом.

Определён комплекс измерительных средств для контроля деталей в соединениях.

Разработаны сборочные чертежи узла, рабочие чертежи вала и зубчатого колеса (листы 1 и 2 графической части работы).

Технические требования назначены с учётом мировых тенденций повышения качества и конкурентоспособности изделий Для этого из рекомендуемых в справочной литературе пределов точности выбирались нижние значения. Значительное внимание уделено дифференциации степеней точности зубчатой передачи (по нормам кинематической точности, плавности и контакту зубьев), выбор контрольно-измерительных средств осуществлён с учётом влияния их погрешностей на результаты контроля.

В специальной части работы предложена и описана автоматизация контроля размера детали 3.

Перечень ссылок

1. Методические указания к курсовому и дипломному проектированию. Выбор и обоснование допускаемых отклонений геометрических параметров поверхностей деталей при проектировании изделий. \Сост. Мартынов А.П. - Краматорск: ДГМА, 2001.– 132с.

2. Методические указания к выполнению раздела курсовой работы «Расчет посадок с натягом с использованием ЭВМ» /Сост. В.М.Кислов, Л.П.Субботина. – Краматорск: КИИ, 1988. – 24с.

3. Методические указания к курсовому и дипломному проектированию. Раздел: «Выбор и обозначение посадок подшипников качения и технических требований к сопрягаемым поверхностям» /Сост. А.П.Мартынов. – Краматорск: КИИ, 1990.–32с.

4. Методические указания к курсовому и дипломному проектированию Допускаемые погрешности измерения и выбор универсальных измерительных средств \Сост. А.П. Мартынов. - Краматорск: ДГМА, 1996.– 59с.

5. Белкин И.М. Средства линейно-угловых измерений: Справочник. – М.: Машиностроение, 1987. – 365с.

6. Методические указания к курсовому и дипломному проектированию. Выбор показателей точности, средств контроля и оформление чертежей цилиндрических зубчатых колес /Сост. В.М.Кислов, Л.П.Субботина. – Краматорск: ДГМА, 1996.–39с.

7. Методические указания к курсовому и дипломному проектированию. Шероховатость поверхностей деталей. Выбор параметров и обозначение в чертежах. /Сост. Л.Н.Абрамова. – Краматорск: ДГМА, 2000.–28с.

8. Допуски и посадки: Справочник: в 2 ч. /В.Д.Мягков и др. – Л.: Машиностроение, 1982. – ч.1 – 543с.

9. Допуски и посадки: Справочник: в 2 ч. /В.Д.Мягков и др. – Л.: Машиностроение, 1983. – ч.2 – 448с.

10. Методические указания к курсовому и дипломному проектированию. Расчеты размерных цепей для обеспечения точности изготовления и сборки по методам полной и неполной взаимозаменяемости. /Сост. А.П.Мартынов. – Краматорск: ДГМА, 2000.–45с.

11. Медовый И.А., Уманский Я.Г., Журавлев Н.М. исполнительные размеры калибров: Справочник. В 2 кн. – Кн.1. – М.: Машиностроение, 1980. – 384с.

12. Методические указания к курсовому и дипломному проектированию. Предельные калибры для контроля поверхностей. Расчёты, проектирование и эксплуатация./ Сост. А.П. Мартынов, Л.Н. Абрамова.- Краматорск: ДГМА, 2000.- 36с

|