| Министерство образования РБ

Лидский коллеж учреждение образования «Гродненский государственный университет имени Янки Купалы»

Курсовой проект

Пояснительная записка

Редуктор общего назначения (конический)

Разработал:

В.И. Копачель

2009

Содержание

Введение

1. Выбор электродвигателя. Кинематический расчет

2. Расчет зубчатой передачи

3. Предварительный расчет валов

4. Конструирование элементов зубчатой передачи

5. Конструирование корпуса редуктора

6. Первый этап компоновки редуктора

7. Выбор подшипников и расчет их долговечности

8. Подбор шпонок и проверка прочности шпоночного соединения

9. Второй этап компоновки редуктора

10. Уточненный расчет валов

11. Выбор посадки основных деталей, подшипников

12. Выбор сорта масла

13. Сборка редуктора

Литература

Введение

Редуктор является составной частью провода и передаёт вращающий момент от электродвигателя через ременную передачу на механизм или какую-либо машину типа транспортёра, конвейера или подобного им агрегата. Назначение редуктора — понижение угловой скорости и повышение вращающего момента на ведомом валу по сравнению с ведущим валом. Противоположного действия механизм называется ускорителем или мультипликатором. Возможности получения больших передаточных чисел при малых габаритах передачи обеспечивают планетарные и волновые редукторы. Преимуществом редуктора как механизма является сравнительно высокий коэффициент полезного действия, возможность варьирования любым целесообразным количеством ступеней передачи, достаточно высокое передаточное отношение, например, в редукторе в пределах и=8...80 ГОСТ 2144-76.

Редукторы находят самое широкое применение в различных отраслях строения, сельского хозяйства и промышленности.

1. Выбор электродвигателя и кинематический расчет

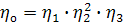

1.1 Определяем общий КПД привода (рис. 1) по формуле:

, ,

где  - КПД закрытой конической передачи ( - КПД закрытой конической передачи ( ); );

- КПД учитывающий потери в одной паре подшипников качения - КПД учитывающий потери в одной паре подшипников качения

; ;

– КПД открытой цепной передачи ( – КПД открытой цепной передачи ( ). ).

Рисунок 1 – Схема привода .

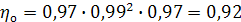

1.2 Требуемая мощность двигателя:

кВт. кВт.

1.3 Выбираем электродвигатель трёхфазный, короткозамкнутый серии 4А, закрытый, обдуваемый, с синхронной частотой вращения 1000 об./мин. 4А13282УЧ с параметрами Рдв

= 5,5 кВт; nдв

= 1000 об/мин, с диаметром вала d=38 мм по ГОСТ 19523-81.

Реклама

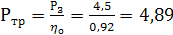

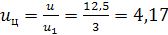

1.4 Принимаем передаточное отношение редуктора

1.5 Передаточное отношение привода:

1.6 Передаточное отношение цепной передачи:

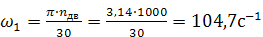

1.7 Угловая скорость ведущего вала редуктора:

1.8 Угловая скорость ведомого вала редуктора

1.9 Угловая скорость ведомого вала редуктора:

1.10 Число оборотов ведущего вала редуктора: n1

=nдв

= 1000 об/мин.

1.11 Вращающие моменты:

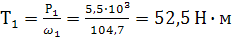

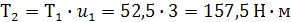

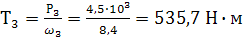

на ведущем валу редуктора:

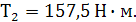

на ведомом валу редуктора:

на ведомом валу цепной передачи:

Полученные данные запишем в таблицу:

| Валы

|

n об/мин

|

, с-1 , с-1

|

Т,

|

Р, кВт

|

| Ведущий вал редуктора

|

1000

|

104,7

|

52,5

|

5,5

|

| Ведомый вал редуктора

|

333

|

34,9

|

157,5

|

5,2

|

| Ведомый вал цепной передачи

|

80

|

8,4

|

535,7

|

4,5

|

2. Расчет зубчатой передачи

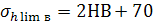

2.1 Выбираем материл для зубчато передачи: для шестерни — сталь 45, термическая обработка — улучшение, твёрдость НВ 230, для колеса — сталь 45, термическая обработка — улучшение, твёрдость НВ 200

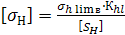

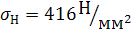

2.2 Предел контактной выносливости при базовом числе циклов для углеродистых сталей с твёрдостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением):

2.3 Коэффициент долговечности при числе циклов нагружения больше базового, что имеет место при эксплуатации редуктора:

Кhl

=1

2.4 Коэффициент безопасности для колёс из улучшенной стали принимаем:

[Sн

] = 1,15

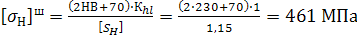

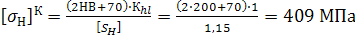

2.5 Допускаемые контактные напряжения:

; ;

; ;

; ;

2.6 Коэффициент понижения несущей способности конических колес по сравнению с цилиндрическими.  . .

2.7 Коэффициент нагрузки k = 1,5.

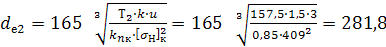

2.8 Требуемый диаметр делительной окружности колеса

мм. мм.

По ГОСТу 12289-66 принимаем стандартное ближайшее значение  мм и ширину зубчатого венца b = 42 мм. мм и ширину зубчатого венца b = 42 мм.

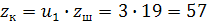

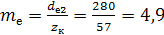

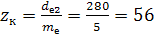

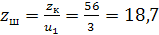

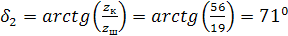

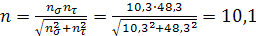

2.9 Число зубьев шестерни (предварительно)

2.10 Число зубьев колеса

2.11 Модуль зацепления

По ГОСТу 9563-60 принимаем  . .

Окончательно

принимаем 19.

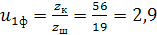

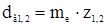

2.12 Уточняем передаточное число

2.13 Углы делительных конусов

. .

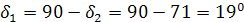

2.14 Диаметры зубчатых колес:

- делительный

диаметр вершин зубьев

- диаметр впадин зубьев

2.15 Внешнее конусное расстояние:

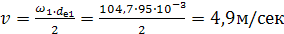

2.16 Окружная скорость колес:

, ,

Данная скорость соответствует 8 степени точности изготовления зубчатых колес.

2.17 Силы в зацеплении по формулам;

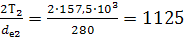

окружная на колесе и шестерне:

Ft

=  Н. Н.

радиальная на шестерни и осевая на колесе:

Fr1

= Fa2

= Ft

tg α cos δ1

= 1125 tg 20° cos 19° = 387 Н;

осевая на шестерни и радиальная на колесе:

Fа1

= Fr

2

= Ft

tg α sin δ1

= 1125 tg 20° sin 18° = 133 Н;

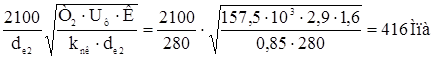

2.18 Расчетное контактное напряжение по формуле (9.74 [6])

Реклама

σн

=

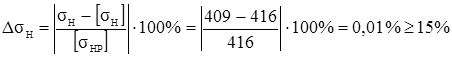

Проверка:

. .

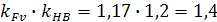

2.19 Коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба:

1,17 1,17

2.20 Коэффициент, учитывающий динамическое действие нагрузки:

= 1,2 = 1,2

2.21 Коэффициент нагрузки:

= =

2.22 Коэффициент, учитывающий форму зуба и зависящий от числа зубьев:

2.23 Коэффициент, учитывающий нестабильность свойств материала зубчатых колёс:

' = 1.75 ' = 1.75

2.24 Коэффициент, учитывающий нестабильность свойств материала зубчатых колёс:

[ ]" = 1 — для штамповок и поковок ]" = 1 — для штамповок и поковок

2.25 Коэффициент безопасности:

= = ' '  [ [ ]" =1,75 ]" =1,75  1=1,75 1=1,75

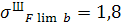

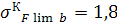

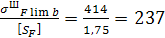

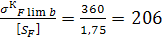

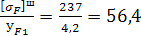

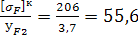

2.26 Предел выносливости, соответствующего базовому числу циклов стали 45 улучшенной при НВ < 350.

НВШ

= 1,8 НВШ

= 1,8 230=414 МПа 230=414 МПа

НВК

= 1,8 НВК

= 1,8 200=360 МПа 200=360 МПа

2.27 Допускаемое напряжение:

[ ]ш

= ]ш

= МПа МПа

[ ]К

= ]К

= МПа. МПа.

2.28 Находим отношения:

МПа МПа

МПа МПа

Дальнейший расчёт следует вести для зубьев колеса, для которого найденное отношение меньше.

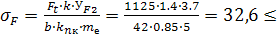

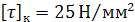

2.29 Проверяем зубья на выносливость по напряжениям изгиба:

[ [ ]К ]К

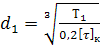

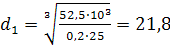

3. Предварительный расчет валов

Предварительный расчёт проведём на кручение по пониженным допускаемым напряжениям.

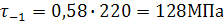

3.1 Ведущий вал. Диаметр выходного конца вала определяем из расчета на кручение, приняв допускаемое напряжение  . При этом . При этом

мм. мм.

Согласно ГОСТу 6636—60 принимаем  мм. Диаметр вала под уплотнением мм. Диаметр вала под уплотнением  . Диаметр вала под подшипником предварительно берем . Диаметр вала под подшипником предварительно берем  мм и под шестерней мм и под шестерней  мм. мм.

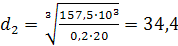

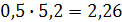

3.2 Ведомый вал. Учитывая влияние изгиба от натяжения цепи, принимаем для определения диаметра выходного конца вала пониженное допускаемое напряжение:  . При этом . При этом

мм мм

Принимаем  мм, под уплотнением мм, под уплотнением  , под подшипником , под подшипником  мм и под зубчатым колесом мм и под зубчатым колесом  мм. мм.

Диаметры остальных участков валов назначают конструктивно при компоновке редуктора.

4. Конструирование элементов зубчатой передачи

4.1 Коническая шестерня

Сравнительно небольшие размеры шестерни по отношению к диаметру вала позволяет не выделять ступицу.

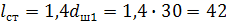

Длина посадочного отверстия под вал

мм. мм.

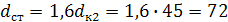

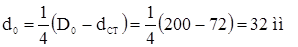

4.2Коническое колесо:

- диаметр ступицы

мм; мм;

- толщина ступицы

мм; мм;

- толщина обода

б0

= 2,5mе

=  мм. Принимаем б0

=13мм. мм. Принимаем б0

=13мм.

- толщина диска

С = 0,3Вк

=  мм. Принимаем С =13мм. мм. Принимаем С =13мм.

- диаметр диска

Принимаем  . .

- диаметр отверстий;

. .

5. Конструирование корпуса редуктора

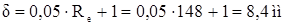

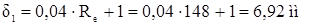

5.1 Толщина стенки корпуса редуктора

Принимаем  = 9 мм. = 9 мм.

5.2. Толщина стенки крышки редуктора

Принимаем  = 9 мм. = 9 мм.

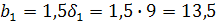

5.3 Толщина верхнего пояса корпуса

мм. мм.

Принимаем  . .

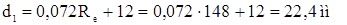

5.4 Толщина пояса крышки

мм. мм.

Принимаем  . .

5.5 Толщина нижнего пояса корпуса

мм. мм.

Принимаем р = 22 мм.

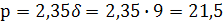

5.6 Диаметр фундаментных болтов

Принимаем фундаментные болты с резьбой М22.

5.7 Диаметр болтов корпуса подшипников

мм. мм.

Принимаем болты М16.

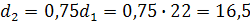

5.8 Диаметр болтов пояса корпуса и крышки

мм. мм.

Принимаем болты Ml2.

5.9 Глубина гнезда подшипника

L1

= x+K2

+3=2+39+3=44мм.

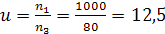

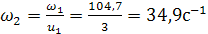

6. Первый этап компоновки редуктора

Перед вычерчиванием выбираем способ смазки зацепления зубчатой пары и подшипников. Зацепление смазывается окунанием зубчатого колеса в масло, заливаемое внутрь корпуса редуктора. Подшипники смазываются консистентной смазкой, закладываемой в подшипниковые камеры. Раздельная смазка необходима ввиду удаленности одного из подшипников ведущего вала от места зубчатого зацепления, что затрудняет попадание масла в подшипник. Кроме того, раздельная смазка предохраняет подшипники от попадания вместе с маслом частиц металла, что приводит к износу зубьев (особенно во время приработки). Камеры подшипников отделяем от внутренней полости корпуса мазеудерживающими кольцами (рис. 2).

6.1 Установив масштаб чертежа 1:1, проводим посередине листа горизонтальную осевую линию — ось ведущего вала. Намечаем положение ведомого вала и проводим вертикальную осевую линию.

6.2 Вычерчиваем в зацеплении шестерню и колесо. Далее конструктивно оформляем шестерню и колесо по найденным выше размерам. Для уменьшения расстояния между опорами ведомого вала ступицу колеса выполняем симметричной относительно диска.

6.3 Ориентировочно намечаем для валов роликоподшипники конические легкой серии.

6.4 Размещаем подшипники ведущего вала. Приняв толщину буртика вала для упора шестерни Δ = 5 мм и зазор между торцами буртика и подшипника у1

= 12 мм (для размещения мазеудерживающего кольца), наносим габариты подшипника. Определяем замером размер а от середины подшипника до среднего диаметра шестерни. Приняв размер с = 1,5 а=1,5.

50=75мм, вычерчиваем габариты второго подшипника.

6.5 Размещаем подшипники ведомого вала. На расстоянии х = 5 мм от торца ступицы колеса проводим внутреннюю стенку корпуса. Приняв у2

= 12 мм (для размещения мазеудерживающего кольца), наносим габариты подшипника. Замером определяем размер А (расстояние от оси ведущего вала до середины подшипника, прилегающего к зубчатому колесу). Корпус редуктора выполняем симметричным относительно оси ведущего вала; приняв А'= А, наносим габариты второго подшипника ведомого вала.

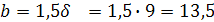

6.6 Очерчиваем ориентировочно контур внутренней стенки корпуса, приняв у2

=1,5δ=1,5.

9=13,5мм, где δ = 9 мм — толщина стенки корпуса.

6.7 Для определения положения относительно опоры ведущей звездочки цепной передачи, посаженной консольно на ведомом валу, вычерчиваем гнездо подшипника (глубина его L1

определена ранее) и крышку подшипника. Вычерчиваем также головку болта крепления крышки подшипника. Наносим тонко валик соединительного звена цепи длиной l=39мм на расстоянии 10 мм от торца головки болта. На расстоянии l/2 проводим осевую линию, параллельную оси симметрии редуктора, и вычерчиваем профиль поперечного сечения зуба звездочки. Замером устанавливаем расстояние, определяющее положение звездочки относительно прилегающей опоры ведомого вала.

6.8 Замеряем расстояние между опорами и определяем положение зубчатой пары относительно опор.

Результаты замеров: с=75мм, а=50мм, d=75мм, а1

=60мм, с1

=140мм.

Рисунок 2 – Предварительная компоновка редуктора (1-й этап эскизной компоновки).

7. Выбор подшипников и расчет их долговечности.

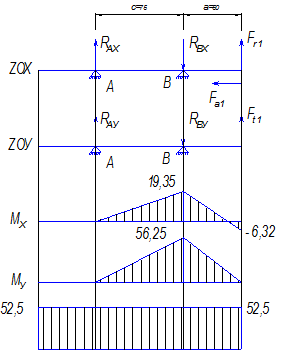

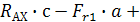

Рисунок – 3. Расчетная схема ведущего вала

7.1 Ведущий вал (рис. 3)

В результате первого этапа эскизной компоновки имеем

= 50мм, = 50мм,  = 75мм. = 75мм.

Из предыдущих расчетов

Н, Н,  Н, Н,  Н, Н,  мм. мм.

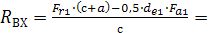

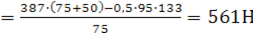

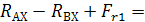

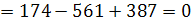

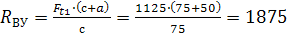

Реакции опор:

- в плоскости XOZ

, ,

, ,

. .

: :

. .

Строим эпюру изгибающих моментов в горизонтальной плоскости

, ,

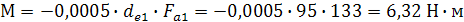

момент в точке приложения сил  и и

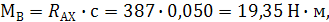

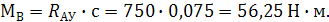

Определим силы реакции опор в плоскости УOZ

, ,

Н. Н.

, ,

Н. Н.

: :

. .

Строим эпюру изгибающих моментов в вертикальной плоскости

, ,

Строим эпюру крутящих моментов

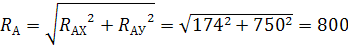

Суммарные радиальные реакции:

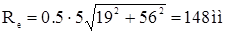

Н Н

Н. Н.

Коэффициент динамичности нагрузки, зависящий от характера нагрузки, действующей на подшипник, принимаем Кб

= 1,2.

Коэффициент, отражающий влияние повышения температуры подшипника на его долговечность, Кт

= 1,0.

Кинематический коэффициент, отражающий снижение долговечности подшипника при вращении его наружного кольца; при вращении внутреннего кольца для подшипников всех типов и при вращении наружного кольца для сферических подшипников Кк

= 1,0.

Коэффициент приведения осевой нагрузки к эквивалентной ее радиальной нагрузке, m=1,5.

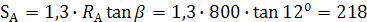

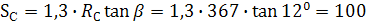

Осевые составляющие от радиальных нагрузок

Н; Н;

Н; Н;

Для конических роликоподшипников расчетный угол контакта  = 12…16°. Принимаем = 12…16°. Принимаем  = 12°. = 12°.

Суммарная осевая нагрузка

Асум

=  + +  - -  = 133 + 534 - 218 = 449 Н. = 133 + 534 - 218 = 449 Н.

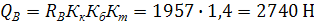

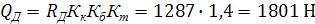

Эта нагрузка воспринимается подшипником А, для которого условная нагрузка

Qа

= ( Кк

+ m Асум

) Кб

КТ

= (800 + 1,5 Кк

+ m Асум

) Кб

КТ

= (800 + 1,5 449) 1,4 = 2063 Н. 449) 1,4 = 2063 Н.

Условная нагрузка на подшипник В

. .

Требуемый коэффициент работоспособности определяем для подшипника В (более нагруженного).

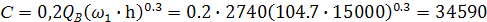

Задаемся желаемой долговечностью h = 15 000 ч; при этом

. .

При диаметре вала d = 30 мм по каталогу принимаем подшипник 7206 легкой серии, имеющий С=43 000.

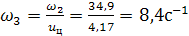

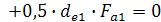

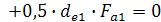

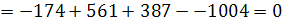

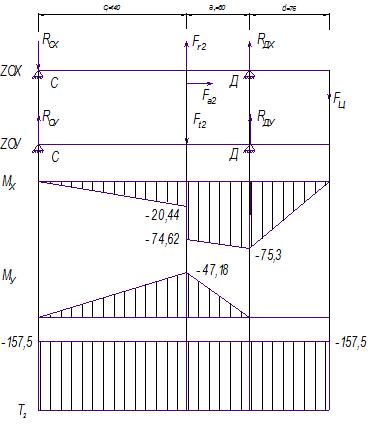

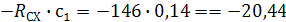

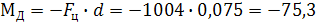

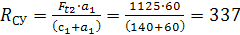

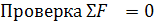

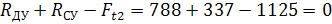

7.2 Ведомый вал (рис. 4)

В результате первого этапа эскизной компоновки имеем

d=75мм, а1

=60мм, с1

=140мм.

Из предыдущих расчетов

Н, Н,  Н, Н,  Н, Н,  мм. мм.

Т.к. цепную передачу разрешается не рассчитывать, то ориентировочно для зубчатых редукторов общего назначения сила  , действующая на вал от цепной передачи можно определить по зависимости: , действующая на вал от цепной передачи можно определить по зависимости:

Н. Н.

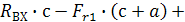

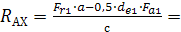

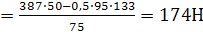

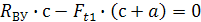

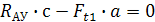

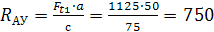

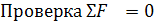

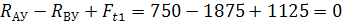

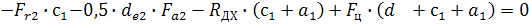

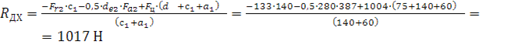

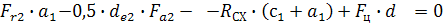

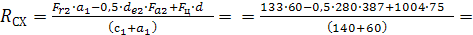

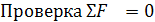

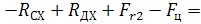

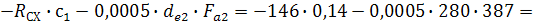

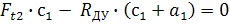

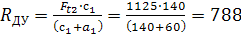

Определим силы реакции опор в плоскости ХOZ

, ,

, ,

. .

: :

. .

Строим эпюру изгибающих моментов в горизонтальной плоскости

, ,

изгибающие моменты в точке приложении сил  и и

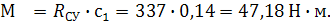

Рисунок – 4 Расчетная схема ведомого вала.

М= Н Н

М=

Н Н

Н Н

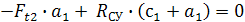

Определим силы реакции опор в плоскости УOZ

, ,

Н. Н.

, ,

Н. Н.

: :

. .

Строим эпюру изгибающих моментов в вертикальной плоскости

, ,  , ,

момент в точке приложения силы

Строим эпюру крутящих моментов

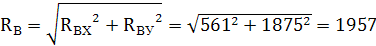

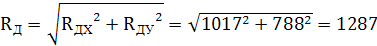

Суммарные радиальные реакции:

Н Н

Н. Н.

Коэффициент динамичности нагрузки, зависящий от характера нагрузки, действующей на подшипник, принимаем Кб

= 1,2. Коэффициент, отражающий влияние повышения температуры подшипника на его долговечность, Кт

= 1,0. Кинематический коэффициент, отражающий снижение долговечности подшипника при вращении его наружного кольца; при вращении внутреннего кольца для подшипников всех типов и при вращении наружного кольца для сферических подшипников Кк

= 1,0. Коэффициент приведения осевой нагрузки к эквивалентной ее радиальной нагрузке, m=1,5.

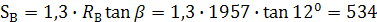

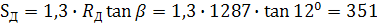

Осевые составляющие от радиальных нагрузок

Н; Н;

Н; Н;

Для конических роликоподшипников расчетный угол контакта

= 12…16°. Принимаем = 12…16°. Принимаем  = 12°. = 12°.

Суммарная осевая нагрузка

Асум

=  + +  - -  = 387 + 534 - 351 = 570 Н. = 387 + 534 - 351 = 570 Н.

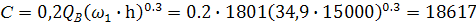

Эта нагрузка воспринимается подшипником С, для которого условная нагрузка

QС

= ( Кк

+ m Асум

) Кб

КТ

= (367 + 1,5 Кк

+ m Асум

) Кб

КТ

= (367 + 1,5 570) 1,4 = 1707 Н. 570) 1,4 = 1707 Н.

Условная нагрузка на подшипник Д

. .

Требуемый коэффициент работоспособности определяем для подшипника Д (более нагруженного).

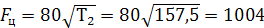

Задаемся желаемой долговечностью h = 15 000 ч; при этом

. .

При диаметре вала d = 30 мм по каталогу принимаем подшипник 7208 легкой серии, имеющий С=66 000.

8. Подбор шпонок и проверка прочности шпоночного соединения

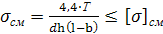

Шпонки призматические обыкновенные со скругленными торцами. Размеры сечений шпонок и пазов по ГОСТу 8788-68, размеры шпонок по ГОСТу 8789-68. Длину призматической шпонки выбирают на 5-10мм меньше длины ступицы соединяемой с валом детали из ряда стандартных значений. Соединение проверяют на смятие

, (9.1) , (9.1)

где Т – момент, передаваемый шпоночным соединением;  – диаметр вала; п – высота сечения шпонки; – диаметр вала; п – высота сечения шпонки;  – допускаемое напряжение смятия, которое можно принимать равным при стальной ступице 100–120 н/мм2

; – допускаемое напряжение смятия, которое можно принимать равным при стальной ступице 100–120 н/мм2

;

Материал шпонок — сталь 45 нормализованная.

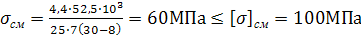

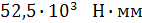

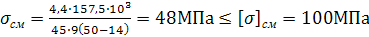

8.1 Ведущий вал. Расчет ведем для шпонки под муфтой.

Шпонка 8х7х30, ГОСТ 8789-68; Т1

=  ; ;

, ,

Расчет ведем для шпонки под шестерней.

Шпонка 8х7х30, ГОСТ 8789-68; Т1

=  ; ;

, ,

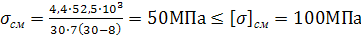

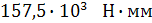

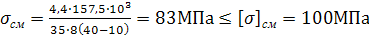

8.2 Ведомый вал. Расчет ведем для шпонки под колесом.

Шпонка 14х9х50, ГОСТ 8789-68; Т1

=  ; ;

, ,

Расчет ведем для шпонки под ведущей звездочкой цепной передачи.

Шпонка 10х8х40, ГОСТ 8789-68; Т1

=  ; ;

9. Второй этап компоновки редуктора

Примерный порядок разработки конструкции (при использовании чертежа первого этапа компоновки) следующий.

Узел ведущего вала.

Намеченные ранее диаметры вала под шестерню, подшипники, а также выходной конец (под муфту) и толщина буртика Δ = 5 мм остаются неизменными.

Приняв конструкцию подшипникового узла и оставив неизменным зазор у2

— 12 мм, вычерчиваем подшипник, прилегающий к конической шестерне.. На расстоянии с = 75 мм вычерчиваем второй подшипник. Вычерчиваем стакан для размещения в нем подшипников. Толщину стакана принимаем 0,08—0,12 от наружного диаметра подшипника. Для фиксации наружных колец подшипников от осевых перемещений у стакана делается упор. Кольцо второго подшипника фиксируется торцовым выступом крышки подшипника через распорное (промежуточное) кольцо.

Вычерчиваем мазеудерживающее кольцо.

Взаимное расположение подшипников фиксируется распорной втулкой и специальной гайкой.

Для сокращения чистовой обработки и облегчения посадки на вал подшипника, прилегающего к шестерне, диаметр вала уменьшаем на 0,5 — 1 мм на длине, несколько меньшей длины распорной втулки.

Вычерчиваем остальные детали узла: болты с шайбой для крепления шестерни, крышку подшипника и т. д.

Узел ведомого вала.

Оставляем неизменными намеченные ранее диаметры вала под зубчатое колесо и подшипники, а также диаметр выходного конца вала.

Очерчиваем внутреннюю стенку корпуса, сохраняя принятые в первом этапе компоновки зазоры х и у3

.

Вычерчиваем подшипники, углубив их на величину у2

= 12 мм.

Вычерчиваем мазеудерживающие кольца.

Оформляем конструкцию вала. Для фиксации зубчатого колеса увеличиваем диаметр вала с одной стороны ступицы. Диаметры остальных участков вала назначаем, исходя из удобства монтажа подшипников.

7. Определяем размеры основных элементов корпуса.

8. На расстоянии 45мм от стенки вычерчиваем крышки подшипниковых узлов.

9. Вычерчиваем шпонки.

10. Уточненный расчет валов

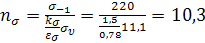

10.1 Ведущий вал.

Материал вала – сталь 35.

; ;  ; ;

; ;  ; ;

, ,  . .

Концентрация напряжения обусловлена переходом от Ø30 к Ø36мм.

Изгибающий момент

. .

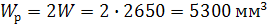

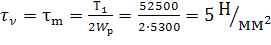

Осевой момент сопротивления

. .

Амплитуда нормальных напряжений

. .

Полярный момент сопротивления

Амплитуда и среднее напряжение цикла касательных напряжений

. .

Коэффициент концентрации напряжений при

и и  . .

Для принятого материала вала

, ,  , ,

Масштабные факторы  . .

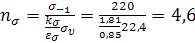

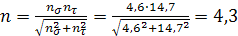

Коэффициенты запаса прочности

; ;

. .

Результирующий коэффициент запаса прочности

. .

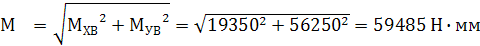

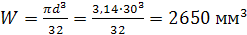

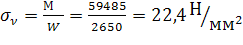

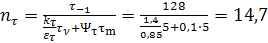

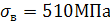

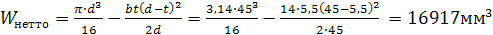

Ведомый вал

Материал вала – сталь 35.

; ;  ; ;

; ;  ; ;

, ,  . .

Концентрация напряжения обусловлена наличием шпоночного паза под колесом.

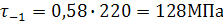

Изгибающий момент

. .

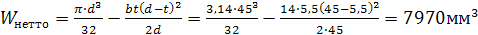

Момент сопротивления сечения нетто при  мм и t = 5,5мм. мм и t = 5,5мм.

; ;

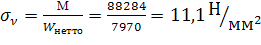

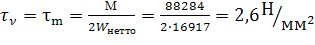

Амплитуда нормальных напряжений изгиба

. .

Коэффициент концентрации напряжений и масштабный фактор

, ,  . .

Коэффициент запаса прочности по нормальным напряжениям

. .

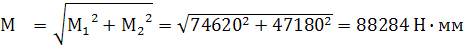

Момент сопротивления кручению сечения нетто

. .

Амплитуда и среднее напряжение цикла касательных напряжений

. .

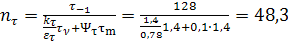

Коэффициент концентрации напряжений и масштабный фактор

, ,  . .

Коэффициент  , отражающий соотношение пределов выносливости при симметричном и пульсирующем циклах кручения принимаем , отражающий соотношение пределов выносливости при симметричном и пульсирующем циклах кручения принимаем  . .

Коэффициенты запаса прочности по касательным напряжениям

. .

Результирующий коэффициент запаса прочности

. .

11. Посадки зубчатой передачи, подшипников

Посадка зубчатого колеса на вал  по ГОСТ 25347-82. по ГОСТ 25347-82.

Шейки валов под подшипниками выполняем с отклонением вала К6.

Отклонение отверстий в корпусе под наружные кольца по Н7.

Отклонение вала под ступицу звездочки по h6.

Отклонение вала под ступицу муфты по h6.

Посадка крышки подшипника в корпус редуктора по  . .

12. Выбор сорта масла

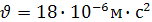

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 2/3 высоты зуба. Объём масляной ванны определяем из расчета 0,5 литра масла на 1 кВт передаваемой мощности:

V =  литра. литра.

Устанавливаем вязкость масла при окружной скорости  = 4,9 м/с и контактном напряжении = 4,9 м/с и контактном напряжении  кинематическая вязкость масла должна быть при температуре 50°С кинематическая вязкость масла должна быть при температуре 50°С  . .

Принимаем масло индустриальное И-30А по ГОСТ 20799-85.

Камеры подшипников заполняем пластичным смазочным материалом УТ-1, периодически пополняем его шприцем через пресс-маслёнки.

13. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производим в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

- на ведущий вал напрессовывают мазеудерживающее кольца и устанавливают шарикоподшипники предварительно нагретые в масле до 80°... 100°С. С другой стороны вала напрессовывают шестерню и фиксируют болтами.

- в ведомый вал закладывают шпонку 14x9x50 и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают мазеудерживающие кольца, шарикоподшипники, предварительно нагретые в масле до 80°...100°С.

Собранные валы укладывают в основание корпуса редуктора. Надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса герметиком. Для центровки устанавливают крышку на корпус с помощью двух шрифтов, затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в них закладывают манжеты, проверяют поворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Затем ввёртывают пробку в маслоспускное отверстия с прокладкой и жиловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают на стенде по программе, устанавливаемой техническими условиями.

Литература

1. Г.М. Ицкович и др. Курсовое проектирование деталей машин. Издательство «Машиностроение». М. 1970 г.

2. С.А. Чернавский. Курсовое проектирование деталей машин. Издательство «Машиностроение». М. 1987 г.

3. Техническая механика. Контрольные задания. Издательство «Высшая школа». М. 1984 г.

|