Федеральное агентство по образованию

ГОУ СПО «Череповецкий металлургический колледж»

Специальность 240405

«Коксохимическое производство»

Проект сушилки с псевдоожиженным слоем для сушки сульфата аммония.

КП.240405.00.14 ПЗ

Выполнил

студентка группы 3 КХП

Смирнова Мария

Принял

преподаватель колледжа

Митюкова И.Н.

г. Череповец

2010г.

Содержание

Введение 3 стр.

1 Общая часть

1.1. Сущность процесса 5 стр.

1.2. Сравнительная характеристика и выбор оборудования 7 стр.

1.3. Выбор конструкции аппарата 9 стр.

1.4 Физико-химическая характеристика продукта процесса 11 стр.

1.5 Выбор конструкционного материала аппарата 13 стр.

1.6 Технологическая схема процесса 15 стр.

2 Специальная часть

2.1 Технологический расчет 17 стр.

2.1.1 Материальный баланс 24 стр.

2.1.2 Построение диаграммы влажного воздуха 19 стр.

2.2 Тепловой баланс процесса 23 стр.

2.3 Определение основных размеров сушилки 25 стр.

2.3.1 Скорость газа и диаметр аппарата 25 стр.

2.3.2 Высота псевдоожиженного слоя 27 стр.

Заключение 32 стр

Литература 33 стр.

Сушка – это процесс удаления влаги из материала путем испарения ее и отвода образующихся паров. Сушка – это процесс удаления влаги из материала путем испарения ее и отвода образующихся паров.

Сушка (высушивание) твердых материалов состоит в удалении влаги (более или менее полном) из влажных материалов путем ее диффузии из твердого материала и испарения. Необходимость удаления влаги из материала может быть обусловлена разными причинами, например:

— влажный продукт может портиться при хранении, так как влага вредно воздействует на товарные свойства некоторых материалов: слеживание; смерзание в зимнее время; образование плесени (на поверхности пищевых и других продуктов);

— влажность полупродуктов может быть вредна на последующих стадиях их переработки: действовать как каталитический яд; ухудшать качество конечных продуктов (например, влага в волокнообразующих полимерах существенно снижает качество нити при продавливании расплавов полимеров через отверстия фильеры);

— перевозки высушенного материала потребителю, особенно на дальние расстояния, обходятся дешевле, нежели влажного — более тяжелого.

Для сушки необходимо к высушиваемому материалу подводить теплоту, за счет которой происходит испарение влаги. Этот процесс широко используется в химической промышленности и во многих других отраслях народного хозяйства. Его назначение - улучшение качества продукта, его сохраняемости, удешевление транспортировки и т.д.

Реклама

Высушиваемые материалы могут быть: твердые, пастообразные, жидкие.

Существуют различные виды сушки:

1) Контактная – теплота передаётся через стенку.

2) Конвективная – теплота передаётся при соприкосновении высушиваемого материала с сушильным агентом.

3) Радиационная – теплота передаётся инфракрасными лучами.

4) Диэлектрическая - теплота передаётся под воздействием высокой частоты.

5) Сублимационная – высушивание в замороженном состоянии в глубоком вакууме.

Последние три вида сушки применяются очень редко и их обычно называют специальными видами сушки.

Сушилки с псевдоожиженным слоем получили широкое применение с 1970 года для сушки многих сыпучих материалов (зерна, минеральные соли, уголь и т.д.), а также паст и растворов.

Целью данной работы является проектирование сушилки с псевдоожиженным (взвешенном) слоем для сушки сульфата аммония с выходом 90%. Необходимо произвести расчеты материального и теплового балансов, изучить конструкцию описание и характеристику. Сушилки с псевдоожиженным слоем получили широкое применение с 1970 года для сушки многих сыпучих материалов (зерна, минеральные соли, уголь и т.д.), а также паст и растворов.

1. Общая часть

1.1. Сущность процесса

Сушка – это процесс удаления влаги из материалов путем испарения и отвода паровой фазы. В химической промышленности этот процесс применяется для улучшения качества продуктов, уменьшения массы, предохранения продуктов от слеживаемости, повышения транспортабельности и т.д.

Сущность процесса сушки заключается в переходе влаги, находящейся в твердом материале из жидкой фазы в газообразную. Такой процесс может протекать лишь в том случае, если давление пара над поверхностью материала больше парциального давления его в окружающей газообразной среде.

Сушка характеризуется статикой и кинетикой. Статика сушки устанавливает связь между начальными и конечными параметрами высушиваемого материала и сушильного агента на основе уравнений материального и теплового балансов. Из статики сушки определяют состав материала, и расход теплоты и сушильного агента.

Кинетика сушки устанавливает связь между изменением влажности материала во времени и параметрами процесса. Уравнения кинетики сушки характеризуют процесс удаления влаги из материала во времени и предназначены для определения продолжительности и режима сушки.

Различают два периода сушки: период постоянной скорости и период падающей скорости процесса.

Реклама

В течение первого периода влага испаряется со всей поверхности влажного материала. В этом периоде скорость сушки постоянна и  определяется лишь скоростью внешней диффузии, т. е. диффузии паров влаги с поверхности материала в окружающую среду. определяется лишь скоростью внешней диффузии, т. е. диффузии паров влаги с поверхности материала в окружающую среду.

Во втором периоде скорость сушки определяется внутренней диффузией – перемещением влаги изнутри материала к его поверхности. С начала второго периода поверхность подсушенного материала начинает покрыватся коркой и

поверхность испарения влаги постепенно уменьшается, что приводит к увеличению сопротивления внутренней диффузии и к непрерывному уменьшению скорости сушки.

Двум основным периодам предшествует некоторый период прогрева материала до температуры сушки.

Период прогрева материала является, как правило, кратковременным и характеризуется неустановившимся состоянием процесса. За этот период температура материала повышается до температуры мокрого термометра, но его влажность w

нач

снижается незначительно. Скорость сушки возрастает и к концу периода прогрева материала достигает максимума.

В период постоянной скорости скорость процесса является наибольшей, температура материала постоянна.

К концу второго периода температура материала повышается и достигает температуры воздуха или среды, окружающей материал. Одновременно влажность материала снижается до равновесной по всей его длине. С момента достижения равновесной влажности скорость сушки становится равной нулю.

При дальнейшем пребывании материала в сушилке его влажность остается постоянной.

1.2. Сравнительная характеристика и выбор основного оборудования

Общая классификация всех известных типов сушилок табл. 1.1 .

Таблица 1.1 Классификация сушилок

Признак классификации Типы сушилок Признак классификации Типы сушилок

Давление в рабочем пространстве Атмосферные, вакуумные, под избыточ-

ным давлением

Режим работы Периодического или непрерывного дей-

ствия ствия

Вид теплоносителя Воздушные, на дымовых или инертных

газах, на насыщенном или перегретом

паре, на жидких теплоносителях Направление движения теплоно- Прямоточные, противоточные, с перекре-

сителя сушильного агента относи- сным током, реверсивные

тельно материала

Характер циркуляции сушильно- С естественной и принудительной цирку-

го агента ляцией

Способ нагревания сушильного С паровыми воздухоподогревателями, то-

агента почными устройствами, электронагрева-

телями, комбинированные

Кратность использования суши- Прамоточные и с рециркуляцией

льного агента

Способ удаления влаги из суши- С отработанным сушильным агентом,

лки конденсационные и с химическим погло-

щением влаги щением влаги

Способ подвода тепла к материа- Конвективные, контактные, с лучистым

лу нагревом (радиационные), с нагревом то-

ками высокой частоты, с акустическим и

или ультразвуковым нагреванием

Вид высушиваемого материала Для крупнодисперсных, тонкодисперс-

ных, пылевидных, ленточных, пастообра-

зных материалов, жидких растворов или зных материалов, жидких растворов или

суспензий

Гидродинамический режим С плотным неподвижным слоем, переме-

шиваемым слоем, с распылением в потоке

сушильного агента

Конструктивный тип сушилки Камерные, шахтные, ленточные, барабан-

ные, трубчатые и т.д.

Конструкции сушильных аппаратов (сушилок) крайне разнообразны. Можно назвать две основные причины такого разнообразия: различие в свойствах высушиваемых материалов и в постановке технологической задачи; недостаточные успехи проектировщиков в разработке единой оптимальной конструкции. В случае сушильных аппаратов определенно преобладает первая причина. Это является следствием широкого разнообразия определяющих факторов: Конструкции сушильных аппаратов (сушилок) крайне разнообразны. Можно назвать две основные причины такого разнообразия: различие в свойствах высушиваемых материалов и в постановке технологической задачи; недостаточные успехи проектировщиков в разработке единой оптимальной конструкции. В случае сушильных аппаратов определенно преобладает первая причина. Это является следствием широкого разнообразия определяющих факторов:

— консистенция высушиваемого исходного сырья (изделия; ленты; пленки; нити; зернистые материалы, хорошо и плохо сыпучие; пасты; суспензии и даже растворы);

— размер и форма ТМ (крупные и мелкие; сферические и близкие к ним либо сильно отличающиеся от шарообразных; дробленые, игольчатые, чешуйчатые и т.п.);

— устойчивость к высоким температурам: стабильность к очень высоким (на уровне топочных газов) или достаточно высоким температурам либо, наоборот, термолабильность и потому ограниченность температур при сушке;

— виды связи влаги с материалом и необходимая глубина высушивания;

—скорость сушки (существуют материалы, портящиеся при быстрой сушке);

— механическая прочность (устойчивость к сжатию и истиранию) и т.п.

1.3 Выбор конструкции аппарата

Для данного процесса была выбрана конвективная сушилка с кипящим (псевдоожиженным) слоем.

Рис. 1 - Конвективная сушилка с кипящим (псевдоожиженным) слоем

Сушилка представляет собой пустотелый вертикальный сварной аппарат с коническим днищем, над которым внутри аппарата установлена газораспределительная решетка 5. Аппарат снабжен шнековым питателем 1 и разгрузочным устройством 2 .Через нижний штуцер 3 под решетку подается сушильный агент. Высушиваемый материал поступает на решетку и под действием движущегося через решетку сушильного агента образует кипящий слой. Сушильный агент удаляется из аппарата через верхний штуцер направляясь в систему пылеотделения для дальнейшей очистки.

Распределительные устройства должны обеспечивать равномерное распределение газа по сечению аппарата, иметь небольшое гидравлическое сопротивление, быть простыми по конструкции, доступными для осмотра и надежными в работе. На практике все эти требования не всегда возможно совместить. Характер распределения в значительной степени зависит от  числа точек ввода газа на единицу поверхности решетки, скорости и направления потоков газа в местах ввода в слой и сопротивления решетки. Конструкции газораспределителей в промышленных аппаратах весьма разнообразны: числа точек ввода газа на единицу поверхности решетки, скорости и направления потоков газа в местах ввода в слой и сопротивления решетки. Конструкции газораспределителей в промышленных аппаратах весьма разнообразны:

1) неподвижные решетчатые устройства, к которым относятся перфорированные решетки с круглыми, направленными перпендикулярно, или щелевидными косыми отверстиями;пористые решетки , составленные из керамических или металлокерамических плит, колпачковые решетки и колосниковые решетки , набранные из ряда полос или параллельных труб.

2) безрешетчатые устройства, к которым относятся диффузоры или распределители в виде барботеров.

3) распределительные устройства с подвижными элементами с гребковыми устройствами (рис или вибрирующие решетки.

1.4. Физико-химическая характеристика продукта процесса

Сульфат аммония( NH4

)2

SO4

. По внешнему виду сульфат аммония - это кристаллический порошок белого или слабоокрашенного цвета, допускаются светло-желтый и розовый оттенок, По эффективности применения не уступает аммиачной селитре и карбамиду, а в части физико-химических свойств (негорючий, взрывобезопасный, неслеживается при долгом хранении) и своей стоимости выгодно отличается и обладает явным преимуществом.

Физико - химический состав; показатели:

Массовая доля азота в пересчете на сухое вещество 21%

Массовая доля воды 0,3%

Массовая доля свободной серной кислоты 0,05%

Сыпучесть 100%

Сульфат аммония( NH4

)2

SO4

бесцветные кристаллы с ор-торомбической решеткой ;плотность 1,766 г/см3; Сp° 187,4 ДжДмоль-К. Выше 100о

С разлагается с выделением NH3

и образованием сначала NH4

HSO4

, а затем (NH4

)2

S2

O7

и сульфаниловой к-ты. Р-римость в воде (г в 100 г): 70,5 (0о

С), 76,4 (25°С), 101,7 (100°С). Окисляется до N2

под действием сильных окислителей, напр. КМпО4

. Образует двойные соли с сульфатами др. металлов, напр. Al, Fe.

При нагревании аммония сульфата до 147°С получают гидросульфат NH4

HSO4

- бесцв. кристаллы с моноклинной решеткой; плотн. 1,78 г/см3; Нообр - 1025,5 кДж/моль. Выше 147°С разлагается с образованием NH3

и (NH4

)2

S2

O7

Получение Получение

В лаборатории получают действием концентрированной серной кислоты на концентрированный раствор аммиака.

2NH3

+H2

SO4

→(NH4

)2

SO4

Эту реакцию, как и все другие реакции взаимодействия аммиака с кислотами проводят в приборе для получения растворимых веществ в твёрдом виде.

Среди основных способов получения сульфата аммония, которые наиболее часто используются в химической промышленности, имеются следующие: процесс нейтрализации серной кислоты синтетическим аммиаком; использование аммиака из газа коксовых печей для его химической реакции с серной кислотой; получение в результате обработки гипса растворами карбоната аммония; получение при переработке отходов, остающихся после производства капролактама. Вместе с тем имеются и другие способы производства сульфата аммония, например, получение этого вещества из дымовых газов электростанций и сернокислотных заводов. Для этого в горячие газы вводят газообразный аммиак, который связывает имеющиеся в газе окислы серы в различные соли аммония, в том числе и в сульфат аммония.

1.5. Выбор конструкции материала

В химической промышленности условия работы аппаратов характеризуется широким диапазоном температур – примерно от –254 до +2500°С при давлениях от 0,015 Па до 600 МПа при агрессивном воздействии среды. Основными требованиями, которым должны отвечать химические аппараты, являются механическая надежность, долговечность, конструктивное совершенство, простота изготовления, удобство транспортирования, монтажа  и эксплуатации. Поэтому к конструктивным материалам проектируемой аппаратуры предъявляются следующие требования: и эксплуатации. Поэтому к конструктивным материалам проектируемой аппаратуры предъявляются следующие требования:

1. Высокая коррозийная стойкость материалов в агрессивных средах при рабочих параметрах процесса;

2. Высокая механическая прочность при заданных рабочих давлениях, температуре и дополнительных нагрузках, возникающих при гидравлических испытаниях и эксплуатации аппаратов;

3. Хорошая свариваемость материалов с обеспечением высоких механических свойств сварных соединений;

4. Низкая стоимость и доступность материалов.

Кроме того, при выборе конструкционных материалов необходимо учитывать физические свойства материалов (теплопроводность, линейное расширение и т.д.).

Для изготовления аппаратов в химической промышленности в качестве конструкционных материалов применяют черные материалы и сплавы (сплавы, чугуны), цветные материалы и сплавы, незащищенные и защищенные с поверхности покрытиями (металлическими и неметаллическими), неметаллические материалы (пластмассы, материалы на основе каучука, керамику, углеграфитовые и силикатные материалы, дерево).

Под коррозией понимают разрушение поверхности металла вследствие протекания химических или электрохимических процессов.

Химическая коррозия – результат взаимодействия металла с химически активными веществами. Частными случаями химической коррозии являются газовая водородная, карбонильная, сероводородная и некоторые случаи атмосферной коррозии.

Для изготовления химической аппаратуры должны использоваться конструкционные материалы, скорость коррозии которых не превышает 0,1 – 0,5 мм/год; чаще применяются материалы стойкие (скорость коррозии 0,01 – 0,05мм/год)

Коррозионная стойкость определяет долговечность химического оборудования. Для большинства типов оборудования химических заводов установлена длительность эксплуатации 7 – 10 лет. Излишняя долговечность не может быть оправдана, так как оборудование морально устаревает и требует замены. Материал, из которого изготавливают химические аппараты, должен обладать высокой химической стойкостью не только для обеспечения необходимой долговечности аппарата, но и для безопасности условий работы и сохранения чистоты продукта. Разрушившийся материал загрязняет продукт, снижает его качество и может проявить каталитические свойства в побочных процессах или, наоборот, может быть каталитическим ядом (например, в процессе окисления аммиака).

Разрушение неметаллических материалов представляет собой химическое их разрушение, происходящее в результате воздействия внешней среды (жидких и газообразных реагентов, нагрева и охлаждения), метеорологических условий и микробиологического процесса. Воздействие водных растворов веществ на неметаллические материалы неорганического происхождения приводит к их растворению или выщелачиванию.

Нагревание неорганических неметаллических материалов может вызывать их термическую деструкцию, в результате чего снижаются механическая и химическая стойкость.

Органические конструкционные материалы – органические полимеры (пластмассы) – обладают высокой химической стойкостью ко многим агрессивным средам, но подвержены термической и фотохимической деструкции, биологической коррозии в результате действия жидких и газообразных агрессивных сред.

Таким образом, конструкционным материалом выбрана сталь, так как она имеет наибольшее применение в химическом машиностроении.

2 Специальная часть 2.1 Технологический расчет аппарата

2.1.1 Материальный баланс

Материальный баланс по всему материалу, подвергаемому сушке имеет вид: Материальный баланс по всему материалу, подвергаемому сушке имеет вид:

Gн = Gк + W, (2.1)

где Gн – масса влажного материала, поступающего на сушку, кг/с;

Gк – масса высушенного материала, кг/с; Gк – масса высушенного материала, кг/с;

W – масса влаги, удаляемой из материала при сушке, кг/с.

Материальный баланс по абсолютно сухому веществу в высушиваемом материале имеет вид :

Gн

(100-ωн

)/100=Gк

∙ (100 ∙ ωк

)/100, (2.2)

где ωн

и ωк

- содержание влаги во влажном и высушенном материалах, %

Из уравнения (2.2) следует:

Gн= Gк ∙ (100- ωк

) /(100- ωн

),

Gк = Gн ∙(100- ωн

)/(100- ωк

),

Решая уравнения (2.1) и (2.2) были получены основные уравнения материального баланса процесса сушки:

W= Gн ∙ (ωн

–ωк

)/(100- ωк

), (2.3)

W= Gk ∙ (ωн

–ωк

)/(100-ωн

) (2.4)

По формуле (2.4) был определен расход влаги W, удаляемой из высушиваемого материала:

W= Gk ∙ (ωн

–ωк

)/(100-ωн

) , (2.5)

W=23500/3600*( 21,5-3,5)/(100-21,5)=1,5 кг/с

По формуле (2.1):

Gн=23500/3600+1,5=8 кг/с

По формуле (2.2):

8* (100-21,5)/100=23500/3600* (100– 3,5)/100

6,2=6,2

Составлен материальный баланс по влаге :

Lx0

+W=Lx2

, (2.6)

где L-расход сухого воздуха, кг/с; где L-расход сухого воздуха, кг/с;

x0

и x2

-влагосодержание воздуха на входе и выходе сушилки.

Из уравнения (2.6)

L=W/(x2

- x0

); (2.7)

L=1,5/(0,0350–0,0126)=66,96 кг/с

Удельный расход воздуха на 1 кг влаги:

ℓ=1/( x2

- x0

) (2.8)

ℓ=1/(0,0350–0,0126)=44,64 кг/кг

По формуле (2.6):

66,96*0,0126+1,5=66,96*0,0350

2,34=2,34

Выводы:

1)Материальный баланс по всему материалу, подвергаемому сушке сошелся, т. к. масса влажного материала поступившего на сушку равна сумме массы влаги, удаляемой из материала, и массы высушенного материала.

2)Материальный баланс по абсолютно сухому веществу сошелся.

3)Материальный баланс по влаге сошелся, т.к. произведение расхода воздуха на влагосодержание на выходе из сушилки равно сумме произведения расхода воздуха на влагосодержание на входе в сушилку и массы влаги.

2.1.2 Построение I-x диаграммы влажного воздуха

Теоретическая сушилка

Тепловой расчет можно выполнить графоаналитическим методом с помощью I-х диаграммы Рамзина, (рис.2.1). При этом методе задаются только одной величиной х.

Рис. 2.1.2 Диаграмма Рамзина для влажного воздуха.

Для расчета сушилки надо знать параметры атмосферного воздуха t0

,φ0

, температуру воздуха или газа на входе в сушилку t0

и один из параметров на входе из сушилки и t2

.

Процесс сушки строят по I-х – диаграмме, затем определяют удельный расход воздуха и удельный расход тепла в калорифере.

По заданным параметрам φ0

= 90% и t0

= 20 0

С на их пересечение найдена точка А. Определено значение энтальпии I0

=52,38 кДж/кг сухого воздуха и влагосодержание х0

=0,0126 кг/кг сухого воздуха в этой точке. В калорифере процесс нагрева воздуха проходит при постоянном влагосодержании. Проводя через точку А вертикальную линию постоянных влагосодержании до пересечения с линией температуры t1

= 180 0

С, получена точка В. Определено значение I1

=191,1кДж/кг в данной точке. воздуха и влагосодержание х0

=0,0126 кг/кг сухого воздуха в этой точке. В калорифере процесс нагрева воздуха проходит при постоянном влагосодержании. Проводя через точку А вертикальную линию постоянных влагосодержании до пересечения с линией температуры t1

= 180 0

С, получена точка В. Определено значение I1

=191,1кДж/кг в данной точке.

Т.к. влагосодержание постоянно х0

=х1

=0,0126 кг/кг. Линия АВ характеризует процесс нагрева воздуха в калорифере. Из точки В проведена линия постоянной энтальпии (т.к. теоретический процесс сушки протекает по линии I1

= 191,1 кДж/кг ) и заданный параметр воздуха на выходе из сушилки t2

= 110 0

С найдена точка пересечения С. Ломаная линия АВС характеризует процесс сушки в теоретической сушилке.

Вывод:

Таким образом, был построен процесс в теоретической сушилке; определено влагосодержание х0

=0,0126 кг/кг сухого воздуха, значение энтальпии I0

=52,38 кДж/кг сухого воздуха , влагосодержание х1

= 0,0126 кг/кг и значение I1

=191,1 кДж/кг.

2.2.2.Действительная сушилка

Чтобы построить процесс в реальной сушилке необходимо знать координаты рабочей линии. Уравнение рабочей линии сушки имеет вид:

D =I-I1

/(x-x1

), или I=I1

+D (x-x1

), (2.9)

где D-разность между удельными приходом и расходом тепла непосредственно в сушильной камере.

∆=с∙Θ1

+qдоп

-( qм

+ qт

+ qп

) (2.10)

где с- теплоемкость влаги во влажном материале при температуре Q1

, кДж/(кг×К); кДж/кг влаги. где с- теплоемкость влаги во влажном материале при температуре Q1

, кДж/(кг×К); кДж/кг влаги.

qп

- удельные потери тепла в окружающую среду, кДж/кг влаги.

qдоп

- удельный дополнительный подвод тепла в сушильную камеру, кДж/кг влаги; при работе сушилки по нормальному сушильному варианту qдоп

=0;

qт

–удельный подвод тепла в сушилку с транспортными средствами,

кДж/кг влаги; в рассматриваемом случае qт =0;

qм

-удельный подвод тепла в сушильный барабан с высушиваемым материалом кДж/кг влаги; qм

-удельный подвод тепла в сушильный барабан с высушиваемым материалом кДж/кг влаги;

Для расчета по этой формуле необходимо вычислить:

qм

по формуле:

qм

=Gк

*см

(Q2

-Q1

)/W, (2.11)

где см

- теплоемкость высушенного материала, равная 0,0014кДж/( кг×К)

См

= 187,5/(132*1000)=0,0014 кДж/( кг×К)

187,5 Дж/моль*К-значение из «Справочника химика в 5 томах»;

132-молярная масса (NH4

)2

SO4

;

Q2

- температура высушенного материала на выходе из сушилки, о

С.

qм

=9,03*0,0014*(110–20)/1,5=0,758 кДж/кг

∆=4,19*20+0–(0,758+0+22,6)=60,442 кДж/кг влаги

Для построения рабочей линии сушки на диаграмме I-х необходимо знать координаты (х и I ) минимум двух точек. Координаты одной точки известны: х1

=0,0126 кг/кг и I1

=191,1 кДж/кг.

Для нахождения координат второй точки задано произвольное значение х и определено соответствующее значение I .Пусть х=0,04 кг влаги /кг сухого воздуха. Тогда по формуле (2.9):

I=191,1–60,442*(0,04-0,0126)=189,45 кДж/кг

Через две точки на диаграмме I-х с координатами х1

=0,0126, I1

=191,1 и х=0,04 I=189,45 проведена линия сушки до пересечения с заданным конечным параметром t2

=110 С.В точке пересечения линии сушки с изотермой t2

найдены параметры отработанного сушильного агента: х2

=0,035 кг/кг, I2

=189,8 кДж/кг С.В точке пересечения линии сушки с изотермой t2

найдены параметры отработанного сушильного агента: х2

=0,035 кг/кг, I2

=189,8 кДж/кг

Вывод:

В ходе проделанной работе был определен процесс в действительной сушилке. Полученное, значение энтальпии I=191,1 кДж/кг в теоретической сушилке больше ,чем значение энтальпии в действительной сушилке I2

=189,8кДж/кг, это расхождение объясняется тем, что в действительной сушилке существуют потери тепла в окружающую среду.

Сводим получившиеся данные в таблицу: Сводим получившиеся данные в таблицу:

Таблица 1 – Полученные данные

| Влагосодержание, кг/кг

|

Энтальпия, кДж/кг

|

| x0

|

x1

|

x2

|

I0

|

I1

|

I2

|

| 0,0126

|

0,0126

|

0,0350

|

52,38

|

191,1

|

189,81

|

2.2 Тепловой баланс

Составим принципиальную схему для конвективной сушилки непрерывного действия и рассмотрим приход и расход тепла:

W, cв

Qд

| Θ1

Gт

Gт

G2

G1

tт

cт

Θ2

см

cт

tт.к

см

|

|

L К1

L С.К L L К1

L С.К L

х0

, j0

, t0

, I0

х1

, j1

, t1

, I1

х2

, j2

, t2

, I2 х0

, j0

, t0

, I0

х1

, j1

, t1

, I1

х2

, j2

, t2

, I2

Qк

Принципиальная схема конвективной сушилки

Пусть на сушку поступает Gн

=8 кг/с исходного материала, имеющего температуру Q1

=20 0

С. В сушилке из материала испаряется W=1,5 кг/с влаги и  из сушилки удаляется Gк

=6,5 кг/с высушенного материала при температуре Q1

=110 0

С. из сушилки удаляется Gк

=6,5 кг/с высушенного материала при температуре Q1

=110 0

С.

Удельная теплоемкость высушенного материала см

=0,0014кДж/(кг×К) [нашли её из справочника: 187,5/(132*1000) (молярная масса)] и теплоемкость влаги св

=4,19 кДж/(кг×К).

В сушилку подается влажный воздух, содержащий L=66,96кг/с абсолютно сухого воздуха.

Перед калорифером воздух имеет энтальпию I0

=52,38 кДж/кг су

хого воздуха; после нагрева, т.е. на входе в сушилку, энтальпия воздуха повышается до I1

=191,1 кДж/кг сухого воздуха. В процессе сушки в результате передачи тепла материалу, поглощения испаряющейся из материала влаги и потерь в окружающую среду энтальпия воздуха изменяется и на выходе из сушилки энтальпия отработанного воздуха равна I2

=189,18 кДж/кг сухого воздуха.

В данной сушилке транспортных устройств нет. Тепло подводится только в основной калорифер К1

,установленный перед сушилкой (Qк

), т.е. в дополнительном калорифере К2

Qдоп

=0. Тогда с учетом потерь тепла сушилкой в окружающую среду имеем:

Таблица 2 - Приход и расход тепла

| Приход

|

Расход

|

| 1. С наружным воздухом (L

×

I

0

)

|

1. С отработанным воздухом (L×I2

)

|

| 2. С влажным материалом:

- с сухим материалом (G2

×cм

×Q1

)

- с влагой (W×cв

×Q1

)

|

2. С высушенным материалом (G2

×cм

×Q2

)

|

| 3. В основном калорифере (Qк

)

|

3. С транспортирующими устройствами (Gт

×cт

×tтк

)

|

| 4. В дополнительном калорифере (Qд

)

|

4. Потери в окружающую среду (Qп

)

|

| 5. С транспортирующими средствами (Gт

×cт

×tтн

)

|

________________

|

При установившемся процессе сушки тепловой баланс выражается равенством: При установившемся процессе сушки тепловой баланс выражается равенством:

L×I0

+Gк

×см

×Q1

+W×св

×Q1

+Qк

=L×I2

+Gк

×см

×Q2

+Qп

, (2.13)

Расход тепла на сушку:

Qк

=L(I1

- I0

); (2.14)

Qк

=66,96*(191,1-52,38)=9288,69 кДж/с

Qп

=qп

×W=22,6*1,5=33,9 кДж/с (2.15)

По уравнению (2.13):

66,96*52,38+9,03*0,0014*20+1,5*4,19*20+9288,69 = 66,96*189,8+9,03*0,0014*110+33,9

12922,043= 12744,29

Вывод:

В результате проделанной работы получено, что расход тепла ненамного превышает приход тепла. Это различие объясняется недостаточной точностью определения параметров воздуха графоаналитическим методом по I-х диаграмме, также округлением результатов.

2..3 Определение основных размеров сушилки

2.3.1 Скорость газа и диаметр аппарата

Конструктивные размеры определяются на основании технологического расчета.

Средняя температура воздуха в сушилке:

tср

=(t1

+t2

)/2=(180+110)/2=1450

С , (2.16)

Среднее влагосодержание воздуха в сушилке:

хср

=( х0

+ х2

)/2=(0,0126+0,0350)/2=0,0238 кг влаги/кг сухого воздуха (2.17)

Средняя плотность сухого воздуха и водяных паров:

rс.в

=Мс.в

×Т0

/[v0

×(Т0

+t)] (2.18)

По формуле (2.18):

rс.в

=29 ×273/[22,4 × (273+145)]= 0,846 кг/м3

rв.п

=Мв.п

×Т0

/[v0

×(Т0

+t)]

По формуле (2.18):

rв.п

=18 ×273/[22,4 × (273+145)]= 0,5248 кг/м3 rв.п

=18 ×273/[22,4 × (273+145)]= 0,5248 кг/м3

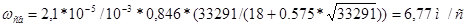

Средняя объемная производительность по воздуху:

V=L/rс.в

+хср

∙ L/rв.п

(2.19)

V=66,96/0,846+(0,0238*66,96)/0,5248 =79,15+2,998= 82,15 м3

/с

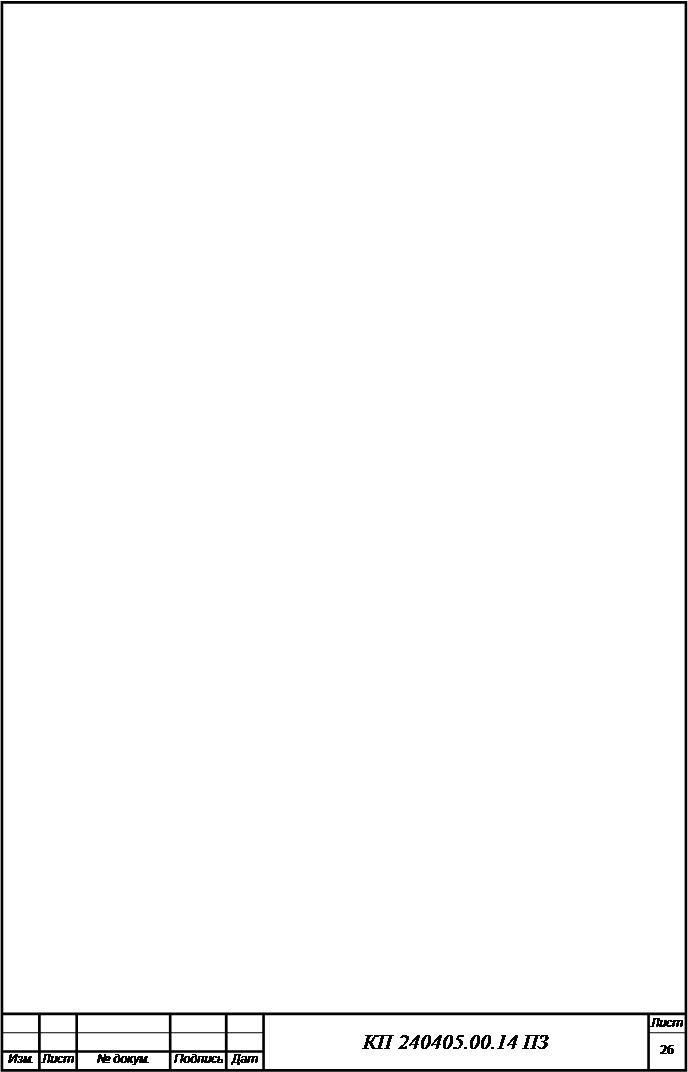

Фиктивная скорость начала псевдоожижения (на полное сечение аппарата) рассчитана по уравнению:

ωпс

=Re∙μср

/(rср

∙dэ

) (2.20)

где Re-критерий Рейнольдса

Re =Ar/(1400+5,22 ), (2.21) ), (2.21)

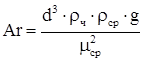

где Ar -критерий Архимеда

, (2.22) , (2.22)

где mср

- вязкость сушильного агента при средней температуре, ПА∙с;

d

- диаметр эквивалентного шара, т.е. шара, имеющего такой же объем, как и частица.

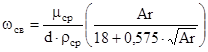

Ar =(1*10-

³)³*1769*0,846*9,81/(2,1*10-

5

)²=33291

По формуле (2.21):

Re =33291/(1400+5,22* ) =23,7 ) =23,7

Скорость начала псевдоожижения определим по формуле (2.20):

ωпс

=Re∙μср

/(rср

∙dэ

),

ωпс

=23,7*2,1*10-5

/(0,846*1*10-3

)=0,59 м/с.

Верхний предел допустимой скорости воздуха в псевдоожиженном слое определяется скоростью свободного витания (уноса) наиболее мелких частиц.

Скорость свободного витания (уноса) определена по формуле:

, (2.23) , (2.23)

. .

Рабочую скорость ω сушильного агента выбирают в пределах от ωпс

до ωсв

. Эта скорость зависит от предельного числа псевдоожижения Кпр

.

Предельного числа псевдоожижения определено по формуле:

Кпр

= ωсв

/ ωпс

, (2.24)

Кпр

= 6,77/0,59=11,48

При Кпр

=11,48 число псевдоожижения Кω

принимают в интервале от 1,5 до 3. Примем Кω

=1,5.

Тогда рабочая скорость ω сушильного агента:

ω= Кω

* ωпс

=1,5*0,59 = 0,885 м/с. (2.25)

Диаметр сушилки определен по формуле:

d= = = (2.26) (2.26)

Толщину стенки сушилки предварительно определяют в зависимости от диаметра аппарата D по эмпирической формуле:

d=(0,002÷0,01)D (2.27)

d=(0,002÷0,01)*10,87 =0,0217 м

2.3.2 Высота псевдоожиженного слоя

Высоту псевдоожиженного слоя высушиваемого материала можно определить на основании экспериментальных данных по кинетике как массо и теплообмена.

Расчет высоты псевдоожиженного слоя, необходимой для удаления свободной влаги, проведен двумя указанными методами.

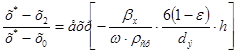

Решая совместно уравнения материального баланса и массоотдачи, получим:

dw

=ω∙rср

∙S∙dx

=βу

∙(х*

-х)∙dF (2.28)

где W-производительность сушилки по испарившейся влаге, кг/с;

S-поперечное сечение сушилки, м2

;

х ,х*

- рабочее и равновесное влагосодержание воздуха, кг влаги/кг сухого воздуха;

F-поверхность высушиваемого материала, м2

.

При условии шарообразности частиц заменим поверхность высушиваемого материала dF:

dF=[6∙(1-ε)/dэ

]∙S∙dh (2.29)

где h—высота псевдоожиженного слоя, м.

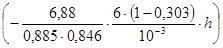

Разделяя переменные и интегрируя полученное выражение, при условии постоянства температур частиц по высоте слоя находим:

(2.30) (2.30)

Равновесное содержание влаги в сушильном агенте х* определяем по I-х диаграмме как абсциссу точки пересечения рабочей линии сушки с линией постоянной относительной влажности φ=100 %. Величина х* =0,071 кг/кг. При этом левая часть уравнения (6.30) равна:

(x*-х2

)/( x*-хo

)=(0,043-0,035)/(0,043-0,0126) =0,263

Порозность псевдоожиженного слоя ε при известном значении рабочей скорости может быть вычислена по формуле:

ε=[(18Re+0,36Re2

)/ Ar]0,21

(2.31)

Критерий Рейнольдса

Re= ω∙dэ

∙rср

/μср

=6,77∙10-3

∙0,846/2,1∙10-5

=36,2

Критерий Аг=3,35*104

(см. выше).

Тогда по формуле (2.31):

ε=[(18∙36,2+0,36∙36,22

)/3,3*104

]0,21

=0,303 м3

/м3

.

Коэффициент массоотдачи βу

определяют на основании эмпирических зависимостей; при испарении поверхностной влаги он может быть рассчитан с помощью уравнения [8]: Коэффициент массоотдачи βу

определяют на основании эмпирических зависимостей; при испарении поверхностной влаги он может быть рассчитан с помощью уравнения [8]:

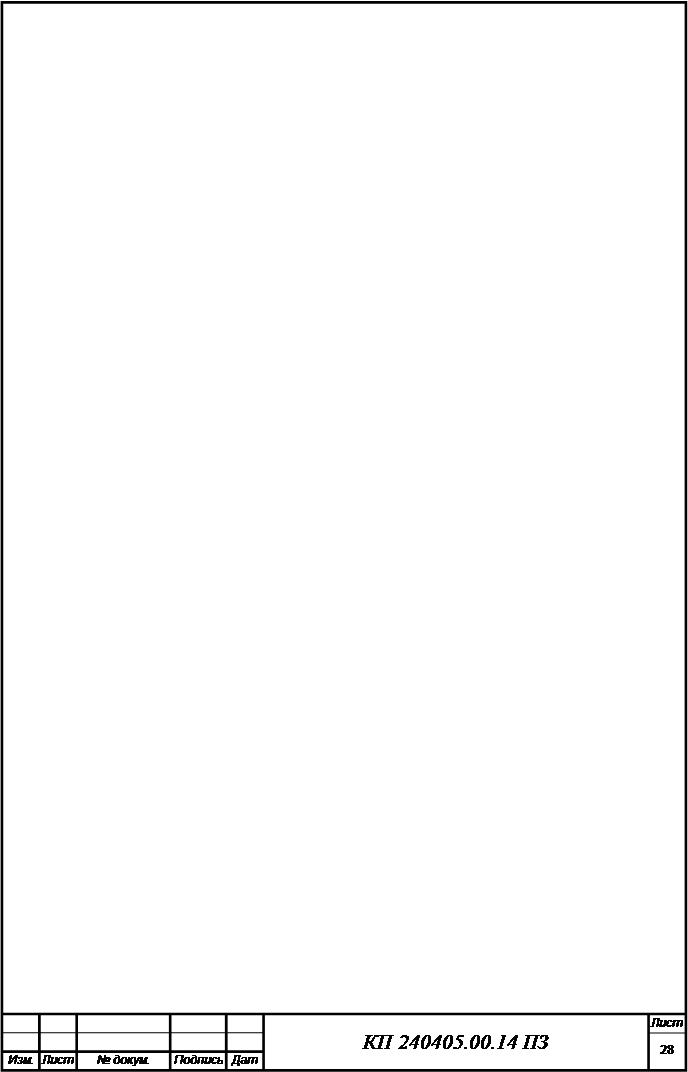

Nu′

у

=2+0,51Re0,52

Рг′

у

0,33

, (2.32)

где:

Nu′

у

= βу

∙dэ

/D- диффузионный критерий Нуссельта;

Рг′

у

= μ/r∙D - диффузионный критерий Прандтля.

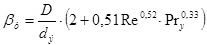

Коэффициент диффузии водяных паров в воздухе при средней температуре в сушiилке D (м2

/с) равен:

D= D20

[(Тυ

-tср

)/Т0

]3/2

(2.33)

Коэффициент диффузии водяных паров в воздухе при 20°С D20

= 21,9∙10-6

м2

/с [11]. Тогда, коэффициент диффузии водяных паров в воздухе при средней температуре по формуле (6.33):

D=21,9∙10-6

[(180-145)/180]3/2

=1,87∙10-5

м2

/с

Рг′

у

=2,1∙10-5

/(0,846∙1,87∙10-

6

)=0,133

Коэффициент массоотдачи из уравнения (2.32) равен:

(2.34) (2.34)

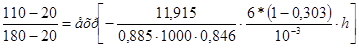

Подставляя вычисленные значения в уравнение (6.30), определим высоту псевдоожиженного слоя высушиваемого материала h:

0,447=ехр

Откуда h=0,0209 м.

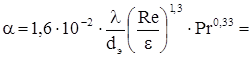

Коэффициент теплоотдачи при Re = 36,2< 200 определен по формуле:

Nu′

у

=1,6∙10-2

∙(Re/ε)1,3

Ргу

0,33

, (2.37)

где Nu′

у

= βу

∙dэ

/D- критерий Нуссельта;

Рг′

у

= μ/r∙D - критерий Прандтля.

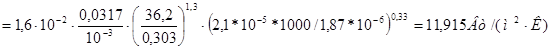

Подставляя найденные значения в уравнение (6.36), определена высота псевдоожиженного слоя, необходимая для испарения влаги:

Откуда h=0,0865м.

Сравнивая величины, рассчитанные на основании опытных данных по массоотдаче (h=0,0209 м) и по теплоотдаче (h=0,0865м) можно заключить, что они удовлетворительно совпадают.

Рабочую высоту псевдоожиженного слоя Н определяют путем сравнения рассчитанных величин с высотой, необходимой для гидродинамически устойчивой работы слоя и предотвращения каналообразования в нем. Разница между этими высотами зависит от того, каким (внешним или внутренним) диффузионным сопротивлением определяется скорость сушильного процесса и насколько велико это сопротивление.

В случае удаления поверхностной влаги (первый период сушки) гидродинамически стабильная высота обычно значительно превышает рассчитанную по кинетическим закономерностям. При этом высоту псевдоожиженного слоя Н определяют, исходя из следующих предпосылок.

На основании опыта эксплуатации аппаратов с псевдоожиженным слоем установлено, что высота слоя Н должна быть приблизительно в 4 раза больше высоты зоны гидродинамической стабилизации слоя Нст

, т. е. Н≈4Нст

. Высота Нст

связана с диаметром отверстий распределительной решетки do

соотношением

Нст

≈ 20do

; следовательно, Н≈ 80do

. Нст

≈ 20do

; следовательно, Н≈ 80do

.

Диаметр отверстий распределительной решетки выбран из ряда нормальных размеров, по ГОСТ 6636—69, do

=5 мм.

Тогда высота псевдоожиженного слоя:

Н=80∙5∙10-3

=0,4 м.

Число отверстий n в распределительной решетке определяют по уравнению

n=4∙S∙Fc

/(л∙d2

0

)=d2

∙Fс

,/d2

0

(2.38)

где S - сечение распределительной решетки, численно равное сечению сушилки, м2

;

Fc

-доля живого сечения решетки, принимаемая в интервале от 0,02 до 0,1.

Приняв долю живого сечения Fc

=0,02, найдем число отверстий в распределительной решетке по формуле (2.38):

n=12,252

∙0,02/0,0052

=125400

Отверстия в распределительной решетке расположим по углам равносторонних треугольников.

При этом поперечный шаг t"

и продольный шаг t′

вычисляют по следующим соотношениям:

t′

=0,95∙do

∙Fс

-0,5

; (2.39)

t"

=0,866∙t′

, (2.40)

Откуда:

t′

=0,95∙0,005∙0,02-0,5

=0,017 м;

t"

=0,866 ∙0,017=0,014 м.

Высота сепарационного пространства сушилки с псевдоожиженным слоем Нс

принята в 6 раз больше высоты псевдоожиженного слоя:

Нс

= 6∙Н = 6∙0,4 = 2,4 м

Общая высота сушилки над газораспределительной решеткой определена по формуле:

Ноб

=Нс

+Н (2.41)

Ноб

=2,4+0,4=2,8 м.

Вывод:

В данном пункте расчитана сушилка с псевдоожиженным слоем. Определены основные параметры сушилки: диаметр аппарата 12,52 м, высота сушилки над газораспределительной решеткой 2,8 м, рабочая скорость сушильного агента 0,885м /с, скорость свободного витания (уноса) частиц wc

.в

=6,77 м/с. /с, скорость свободного витания (уноса) частиц wc

.в

=6,77 м/с.

Техническая характеристика аппарата подобрана с учетом производительности по испаряемой влаге: Техническая характеристика аппарата подобрана с учетом производительности по испаряемой влаге:

Таблица 3 - Техническая характеристика сушилки с псевдоожиженным слоем завода ”Уралхиммаш”

| Производительность по испаряемой влаге ,кг/с (не более)

|

5400

|

| Массовая доля влаги,%

|

начальная

|

21,5

|

| конечная

|

3,5

|

| Температура теплоносителя , 0

С (не более)

|

на входе в сушилку

|

180

|

| на выходе из сушилки

|

110

|

| Расход теплоносителя, кг/ч

|

241056

|

| Установленная мощность электродвигателя, кВт

|

-

|

Заключение

В курсовом проекте выполнена сравнительная характеристика основных видов сушильных аппаратов. Для расчета выбрана сушилка в псевдоожиженном слое.

Выполнен расчет материального и теплового балансов, а также выполнен технологический расчет, в результате которого были получены базовые характеристики:

| 1. Внутренний диаметр аппарата, м

|

10,87

|

| 2. Высота аппарата, м

|

2,8

|

| 3. Высота псевдоожиженного слоя, м

|

0,4

|

определили производительность сушилки: определили производительность сушилки:

- по исходному материалу Gн

= 8 кг/ч;

- по испаряемой влаге W=1,5кг/с.

Литература Литература

1. Айнштейн В.Г., Захаров М.К., Носов Г.А.,и др.;Общий курс процессов и аппаратов химической технологии. М.: Логос; Высшая школа, 2003.Кн 1.912 с.,Кн 2. 872 с., ил.

2. Дытнерский Ю.И. - М.: Химия, 1991.-496 с. Основные процессы и аппараты химической технологии: Пособие по курсовому проектированию

3. Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия, 1973.-754 с.

4. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии: Учебник для техникумов. Л.: Химия, 1991.-352 с., ил.

5. Сушильные аппараты и установки. Каталог ЦИНТИХИМНЕФТЕМАШ. Изд. 5-е. М., 1988.-64 с.

6. П.Г. Романкрв, М.И. Курочкина. Процессы и аппараты химической технологии. Л.:Химия, 1989

|