| РАСЧЕТНЫЙ РАЗДЕЛ

Годовая производственная программа

Годовая производственная программа производственного участка определяется в зависимости от его класса:

1кл. - (разборочно-сборочные, слесарно-механические, участки по восстановлению базовых и основных деталей, медницко-радиаторный, шиномонтажный и шиноремонтный, участки ремонта электрооборудования и ремонта системы питания) номенклатурой и количеством продукции.

2кл. – (кузнечно-рессорный, термический, моечно-очистной) номенклатурой, количеством продукции и массой.

3кл. – (сварочно-наплавочный, гальванический, малярный) номенклатурой, количеством продукции и площадью.

Так как проектируемый участок сборки ДВС относится к 1 классу, поэтому годовая производственная продукция будет определяться номенклатурой и количеством продукции. В связи с тем, что на участке производится ремонт различных объектов автомобиля, но одного типа то для упрощения расчетов производственную программу приводят по трудоемкости к основной базовой стадии. В качестве основной для всех легковых автомобилей принят легковой автомобиль с объемом цилиндров 2,286 л.

В таблице 1 приведены характеристики легковых автомобилей.

Таблица 1. Техническая характеристика ремонтируемых автомобилей

.

| Марка и модель

|

Тип кузова

|

Тип ДВС

К, Д, И

|

Число цилиндров

Рабочий V

|

Номинал-я

мощность

|

| ГАЗ-3110-411

ГАЗ 3110-110

ГАЗ 3110-600

ГАЗ 3110

|

С

С

С

С

|

К

В

Д

В

|

4 цилинра×2445см3

4 цилиндра×2286см3

4 цилиндра×2135см3

4 цилиндра×2446см3

|

80,9

130,56

95,2

136

|

В таблице 1 приведены основные характеристики, которые включают марку, модель, тип кузова, которые необходимы для корректировки трудоемкости ремонтируемых объектов или АТС.

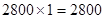

Приведенная годовая производственная программа Nпр

– определяется с учетом коэффициента приведения к основной модели.

N

пр

=

N a

(1). a

(1).

Где N

– заданная производственная годовая программа, шт.

Ka

– коэффициент приведения. По таблице 1 приложение 1 с.265 [17] принимаем Ka

= 1.

N

= 2800 шт; N

пр

=

Режим работы участка. Годовые фонды времени рабочих и оборудования

Режим работы участка характеризуется числом рабочих дней в году, продолжительностью рабочей недели и рабочей смены в часах, числом смен. Согласно календаря рабочего времени на 2009 год принимаем следующий режим работы участка:

Реклама

- Количество рабочих дней в году – 249

- Количество смен – 2

- Продолжительность рабочей недели – 40 ч.

- Длительность смены – 8 ч.

- Выходные дни – 107

- Праздничные дни – 10

- Длительность смены в предпраздничные дни – 7 ч.

- Длительность отпуска – 24 дн. ( рабочих ).

Годовые фонды времени рабочих и оборудования, исходя из режима работы участка, подразделяются на номинальные и действительные.

Номинальный годовой фонд рабочего времени - Фнр

определяется числом рабочих дней в году и продолжительностью смены.

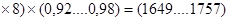

Действительный годовой фонд рабочего времени - Фдр

определяется вычитанием из номинального годового фонда времени неизбежных потерь рабочего времени, учитывающих продолжительность профессиональных и учебных отпусков, отпусков по болезни, на выполнение государственных заданий и обязанностей, а также пропусков рабочего времени по другим уважительным причинам. Годовые фонды времени по профессиям приведены в Приложении 7с 268 [17], а так же номинальный годовой фонд времени указан в календаре рабочего времени соответствующего года, утвержденным госорганом. Действительный годовой фонд времени рабочего Фдр

определяется по формуле:

Фдр

= (Фнр

-Д t

)

t

)

(2).

(2).

где Фнр

. – номинальный фонд рабочего времени, ч. Фнр

.=1985 ч.

Д – количество дней отпуска, 24дн.

t – продолжительность рабочей смены, ч.

β – коэффициент потери рабочего времени: β=0,92…0,98

Фдр

=

(1985-24

С учетом условий работы принимаем для проектируемого участка действительный фонд времени = 1720 ч. для сборки ДВС.

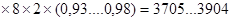

Определяем действительный фонд времени оборудования Фдо

ч.

Фдо

=

[366-(107+dn)]

Фдо

=[366-(107+10)] ч. ч.

где 366 – число календарных дней в году;

107 – число выходных дней в году;

d – число праздничных дней в году; d=10;

n - число смен

η – коэффициент использования оборудования, учитывающий простой в профилактическом обслуживании и ремонте; η=0.93…0,98

Принимаем действительный годовой фонд времени оборудования по рекомендации таблицы Приложения 8, с 268, [17]. Фд.о. = 3800ч.

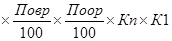

Трудоемкость и годовой объем работ

Расчетная трудоемкость выполнения работ tpi

для заданных условий на единицу продукции i

-го объекта определяется по формуле:

tpij

=

t

эт ( 4 ) .

( 4 ) .

где t

эт

– эталонная трудоемкость; чел-ч. Tэт=9.33

По.о.р

. – процент трудоемкости в общем объеме работ; %

Реклама

Пв.о.р.

– процент трудоемкости отдельно выполняемых j

работ в составе общего объема работ для i

объекта; %

Kn

– коэффициент коррекции трудоемкости, учитывающий годовую производственную программу; Kn

=1,04

K

1

– коэффициент, учитывающий модели и марки автомобилей; K

1

=1,07

Значение коэффициента Кр

=

примерным по таблице приложения 6, с.268 [12]

Результаты расчетов сводим в таблицу

Таблица 2 Расчетная трудоемкость.

| Наименование работ

|

Эталонная трудоемкость

|

Коэффициент коррекции

|

Коэффициент К1

|

V труда

|

Расчет.

тру-ть

|

| Поор

|

Повр

|

| Сборка узлов

|

32

|

1,04

|

1,07

|

51,6

|

22,6

|

4,15

|

| Общая сборка

|

32

|

1,04

|

1,07

|

51,6

|

24,45

|

4,12

|

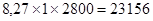

= 8,27 чел/ч = 8,27 чел/ч

Годовой объем работ ( годовая трудоемкость ) – это трудовые затраты, необходимые для выполнения годовой приведенной производственной программы.

Годовой объем Tгij чел-ч. определяется по формуле:

Тг = tpij

tpij N

пр N

пр Кр

( 5 ) Кр

( 5 )

где Кр – коэффициент ремонта для сборочных участков Кр=1

T

г1.1

=

T

г1.2

=

Результаты сводим в таблицу 3.

Таблица 3 Годовой объем работ.

| Наименование работ

|

Расчетная

трудоемкость

|

Приведение год.

программы

|

Коэффициент

ремонта

|

Годовой объем

работ

|

| Сборка узлов

|

4,15

|

1

|

2800

|

23156

|

| Общая сборка

|

4,12

|

1

|

2800

|

23156

|

Состав и численность работающих

Состав работающих производственных участков по ремонту легковых АТС включает - производственных и вспомогательных рабочих, а также инженерно-технических работников, счетно-конторского и младшего обслуживающего персонала. К производственным относятся рабочие, непосредственно связанные с выпуском товарной продукции. Различают списочный и явочный состав рабочих. Списочный (штатный ) – это состав рабочих, включающий в себя как фактически явившихся на работу, так и находящихся в отпусках и отсутствующих по прочим уважительным причинам. Явочный – это число рабочих, фактически явившихся на работу. Для участков годовой объем работ выражается в чел-ч. Число списочных Pсп и явочных Pяв рабочих определяется по формуле:

Мсп = Тг / Фд.р

( 6 )

Мяв = Тг / Фн.р

( 7 )

Расчет списочного и явочного составов производится по тарифно-квалификационному справочнику. Число рабочих определяется по каждому виду работ.

Слесарь-сборщик.

Мсп

=  =13,45 чел Мсп

= =13,45 чел Мсп

=  =13,45 чел =13,45 чел

Мяв

=  чел Мяв

= чел Мяв

=  чел чел

Результаты расчетов сводим в таблицу 4.

Таблица 4 Производственные рабочие

.

| Наименование

Работ

|

Профессия

исполнителя

|

Годовой

Объем

Работ

Тг чел-ч

|

Годовой фонд

времени

|

Количество рабочих чел.

|

| расчетная

|

принятая

|

| Фн.р

|

Фд.р

|

Pсп

|

Pяв

|

Pсп

|

Pяв

|

| Сборка узлов

|

Слесарь сборщик

|

23156

|

1985

|

1720

|

13,45

|

11,66

|

13

|

12

|

| Общая сборка

|

Слесарь сборщик

|

23156

|

1985

|

1720

|

13,45

|

11,66

|

13

|

12

|

При выполнении производственной программы допускается по нормативам перевыполнение плана на 25% и совмещение отдельных видов работ, кроме того для выполнения специального задания с увеличением трудоемкости выполнения работ возможно увеличение количества рабочих необходимых для выполнения увеличенной производственной программы. Определяем количество вспомогательных рабочих, инженерно-технических работников (ИТР), счетно-конторских и младшего обслуживающего персонала производится в процентах от числа производственных рабочих.

твс =

P

сп*

(12…15)/100 чел =3,12…3,9 ( 8 )

титр =

P

сп*

(6…8 )/100 чел =1,56…2,08 ( 9 )

тск =

P

сп*

( 3…4 )/100 чел =0,78…1,04 ( 10 )

топ =

P

сп*

( 2…3 )/100 чел=0,52….0,78

( 11 )

Результаты расчетов показывают, что на проектируемом участке не предусмотрено штатных единиц: инженерно-технических работников, счетно-конторских работников, младшего обслуживающего персонала.

Выполнение обязанностей возложено на работников смежных участков по штатному расписанию. Руководство всеми видами работ возложено на инженерно-технических работников, мастера смежного участка сборочного цеха.

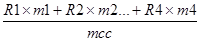

В зависимости от сложности выполняемых работ, производственных рабочих распределяем по разрядам согласно тарифно-квалификационного справочника. Правильность распределения рабочих проверяем по среднему нормативному разряду.

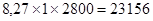

R

ср

=

( 12 )

( 12 )

где R1, RI2, R4 – соответственно 1,2 и n-й разряды рабочих.

M

1,2,

n

– количество рабочих 1,2,n разрядов.

Состав рабочих на участке вносим в таблицу 5.

Таблица 5 Состав производственных и вспомогательных рабочих

| Профессия

|

Число работ-х чел.

|

Разряды

|

Средний разряд Rср

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| 1 смена

Производ. рабочие

разнорабочие

|

13

|

1

|

6

|

4

|

1

|

1

|

3,61

|

| 2 смена

Производ. рабочие

разнорабочие

|

13

|

1

|

6

|

4

|

1

|

1

|

3,61

|

Rср

=

Производственное и подъемно-транспортное оборудование. Приспособления и инструмент

Количество основного технологического производственного оборудования рассчитывают по трудоемкости выполняемых работ по формуле:

Xo=Tг/ Фд.о. = 23156/3800 = 6,09шт

Принимаем Хо

=6 шт ( 13 )

Исходя из технологической необходимости выполнения работ подбираем следующее технологическое и инвентарное оборудование, приспособления и инструмент.

В таблице 6 приведено наименование технического оборудования, инвентарного и грузоподъемного оборудования, а так же механизированного инструмента, и даны их характеристики.

Таблица 6 Ведомость оборудования.

| Наименование оборудования и инвентаря

|

Модель тип

|

Количество шт.

|

Габариты мм

|

Площадь м2

|

Мощность кВт

|

| единицы

|

общая

|

единицы

|

общая

|

| 1.Пресс для напрессовки шестерни на КВ .

|

6303-20

|

1

|

D=1140

h=1700

|

3.6

|

3,6

|

|

|

| 2.Стенд для сборки КВ с маховиком.

3.Стенд для сборки ШПГ.

4.Стенд для сборки и разборки сцепления.

5.Стед для сборки ДВС.

6.Кран-балка.

7.Стенд для сборки головки цилиндров.

8.Слесарный верстак.

9.Шкаф для инструмента.

10.Набор ключей.

11.Стенд для испытания масляных насосов ДВС.

12.Стенд для балансировки КВ.

13.Гайковерт пневматический.

14.Стенд для клепки фрикционных накладок.

15.Стенд для балансировки сцепления.

16. Накопитель для головки цилиндров.

17. Стеллаж для поршней.

18. Стеллаж для маховиков.

19. Стеллаж для КВ.

20. Пост комплектовки и подсборки ШПГ.

21.Стеллаж для деталей.

22.Накопитель для блоков цилиндров.

|

6303-3

РПС-5

П5-28 ВАРЗ

Р235-3

ТЭГ-511

70 2826 1511

2336-1

ЦКБ-2468

R

-127

ГАРО

|

1

2

1

3

1

2

4

1

8

1

1

1

1

1

1

2

1

1

1

6

1

|

1000*320*1242

960*720*1070

540*770

1150*662

1350*450

1600*700

1040*700

1305*920

1240*560

635*300

650*700

600*1200

550*900

450*1050

1000*800

4200*600

*800

800*1200

900*1500

|

0,32

0,69

0,41

0,76

0,6

1,12

0,96

1,2

0,69

0,19

0,46

0,72

0,49

0,47

0,8

2,52

0,96

1,35

|

0,32

1,38

0,41

2,28

1,2

4,48

0,96

1,2

0,69

0,19

0,46

0,72

0,98

0,47

0,8

2,52

5,76

1,35

|

1,2

0,6

1,5

3

1,1

|

2,4

1,8

1,5

|

Площадь участка

Площадь производственного участка Fуч, м2

рассчитываем с учетом коэффициента плотности расстановки оборудования по формуле:

F

уч

=Коб

×

F

об

( 14 )

F

уч=4…5×

31,87=127,48…159,35

где F

об

= суммарная площадь горизонтальной проекции оборудования по габаритным размерам, м2

.

K

об

= коэффициент плотности расстановки оборудования. K

об

= 4…5

Значение коэффициента плотности принимаем по рекомендации с. 245 [ 17 ].

Проверяем расчетное значение площади участка, уточняем по величине удельной площади, приходящегося на одного производственного рабочего согласно санитарных норм.

F

уч

=тсп

×

f

( 15 )

F

уч

=13×15…18=195…234

где f

– удельная площадь одного производственного рабочего по СНиП, м2

/чел.

С учетом проведенных расчетов принимаем окончательно площадь участка.

Планировка производственного участка. Нормы размещения технологического оборудования

Технологическая планировка производственного участка выполняется в одном из рекомендуемых масштабов с учетом площади участка: 1:100;1:75;1:50;1:40;1:25;1:20;1:10

Участок располагается в одноэтажном здании. Размеры пролетов и шаг колонн кратны 6. По таблице Приложения 9 с269, [17] принимаем размер пролета -6 м. Шаг колонн-6м., высота помещения – 7,2м. Наружные стены панельные толщиной 300мм., перегородки железобетонные – 200мм., перегородки гипсовые, кирпичные – 150-200мм. Размер окон ширина - 2966мм., высота - 1770мм., размеры крайних и средних колонн в поперечном сечении при шаге 6м. – 400*

400мм., подкрановые колонны – 400*

700мм. Двери двупольные – 1800мм.,двери однопольные – 800мм.

На формате А1 показана планировка расстановки технологического и инвентарного оборудования с указанием накопительных площадок изделий, агрегатов и указанием проходов и проездов. Оборудование изображено условными упрощенными контурами с габаритными размерами, учитывающими крайние положения движущихся частей, места обслуживающего персонала, места подвода и отвода сред.

Основные условные обозначения приняты по таблице Приложения 10 с 272 [17]. Оборудование расставлено с учетом требований техники безопасности, удобства обслуживания и монтажа оборудования. Нормы размещения оборудования, учитывающие расстояние между оборудованием и элементами зданий, взяты из Приложения 11 с. 271…275 [17].

Потребность в энергоресурсах

С учетом назначения участка и вида выполняемых работ рассчитываем световую, осветительную электрическую энергию, энергию сжатого воздуха, потребность в воде.

Расход электрической энергии

Годовой расход электроэнергии Wс, кВт-ч. рассчитываем по формуле:

Wc

=

N

уст

×Фд.р.

×

Wc

=5,7×1720×0,6×0,5=2941,2 кВт.ч

где N

уст

– установленная суммарная мощность силовых электроприемников, кВт

ηз

– коэффициент загрузки оборудования, ηз

= 0,5 – 0,75

Кисп

– коэффициент использования, Кисп = 0,4 – 0,6

Wc

= 2941,2кВт.ч

Годовой расход осветительной электроэнергии Woc, кВт определяется по формуле:

Woc

= R

×

F

уч×

Q

Woc

=20×2290×216=9892800 кВт.ч

где R

– норма расхода электроэнергии на один м2

, R

= 18 – 25 Вт/м2

.

Q

– количество часов освещения в год, ч. при двухсменной работе, Q

= 2290 ч.

Расход сжатого воздуха

Годовой расход сжатого воздуха Q

сж,

м3

и определяется по формуле:

Q

сж

= К×

q

×

n

×Ки

×Ко

×Фдо

где К

– коэффициент запаса, учитывающий эксплуатационные потери сжатого воздуха.

К

- 1,2 – 1,4

q

– удельный расход сжатого воздуха, потребляемого потребителями м3

/ч ( значения q

приведены в таблице ) g = 0,15…0,85м3

/ч.

n

– число одновременных потребителей сжатого воздуха.

Ки

– коэффициент использования потребителей, Ки = 0,1

Ко

– коэффициент, зависящий от числа однотипных потребителей. При n

= 1

- Ko

= 1

n

= 2-

Ko

= 0.9,

n

> 2

Ko

= 0.8

Q

сж

= 1,2×0,65×6×0,65×0,8×3800

= 9247,68

м3

.

Значение удельного расхода воздуха принимаем по таблице №10 стр.20 Снабжение воздухом осуществляется централизованно от компрессорной станции предприятия.

Расход воды

Годовой расход воды определяется с учетом суточного расхода воды для производственных и хозяйственных нужд по укрепленным показателям.

1). Для производственных нужд на одного производственного рабочего, холодных цехов q

1

=20л; q

1

=35

л

2). Для хозяйственно-бытовых нужд для одного рабочего q

2

=25л в сутки.

3). Для работающих, пользующихся душем на одного человека q

3

=50л.

4). Пользующихся столовой, на одного рабочего q

4

=10л.

Расход воды для промывки первичного вала определяется по укрупненным показателям Q.

Q

вхб=1,1 Мсп Мсп (

q

1

+

q

2

+

q

3

) (

q

1

+

q

2

+

q

3

)

Фдр

; Фдр

;

где 1,1

– коэффициент, учитывающий непредусмотренные расходы воды.

q

1

- норма потребления воды в соответствующих цехах.

Мсп

–

списочное количество рабочих.

Фдр

-

номинальный фонд рабочего времени.

Производственные нужды:

Q

в1

= 1,1×26×20×1720=983840 л.

Хозяйственно – бытовые:

Q

в2=1,1×26×(25+50+10)×1720=418132

Результаты расчетов сводим в таблицу 7.

Таблица 7. Потребность в энергоресурсах

| наименование

|

количество

|

Еденицы измерения

|

| Wc

|

2941,2

|

кВт.ч

|

| Woc

|

9892800

|

кВт.ч

|

| Q

сж

|

9247,68

|

м3

|

| Q

в1

|

983840

|

м3

|

| Q

в2

|

418132

|

м3

|

|