ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

Разработать технологический процесс изготовления детали № 3а из материала – Алюминий Д 16 AМ

Рисунок 1 - Эскиз детали с размерами

РЕФЕРАТ

Пояснительная записка 22 с, 3 рисунка, 6 таблиц, 8 источников, 1 приложение.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ШТАМП, КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ МЕТАЛЛА, ПУАНСОН, МАТРИЦА, УСИЛИЕ, ВЫТЯЖКА, ВЫБУБКА, ОТБОРТОВКА.

Объектом исследования является тонкостенная цилиндрическая конструкция выполненная из материала Д 16 АМ с пробитым и отбортованным донным отверстием.

Цель работы – расчетное определение усилия необходимого для изготовления изделия и подбор оборудования для ее выполнения.

В процессе работы были произведены необходимые расчеты для дальнейшего подбора оборудования.

В результате проведенной работы было выбрано необходимое оборудование для выполнения процессов штамповки данного вида изделия.

Эффективность работы заключается в выработке правильного подхода к процессу холодной листовой штамповки, что в следствии позволяет правильно подбирать оборудование для выполнения работ различных ее видов.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 4

1. СТРУКТУРА, СВОЙСТВА И ТЕРМИЧЕСКАЯ ОБРАБОТКА ШТАМПУЕМОГО МАТЕРИАЛА.. 4

1.1. Химический состав, роль легирующих элементов. 4

1.2. Диаграмма состояния сплава алюминий Д 16 (дюралюминий)4

1.3. Режим термической обработки и механические свойства материала. 4

1.4. Область применения материала. 4

2. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.. 4

2.1. Конструктивно - технологический анализ. 4

2.2. Определение размеров исходной заготовки. 4

2.3 Выбор варианта раскроя. 4

2.4 Количество, последовательность и степень совмещенности операций. 4

2.5 Расчет технологических и энергосиловых параметров операций. 4

2.6 Выбор оборудования. 4

2.7 Описание работы штампы и его эскиз. 4

ЗАКЛЮЧЕНИЕ. 4

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 4

Холодная штамповка является самостоятельным видом обработки металлов давлением, объединяющим ряд технологических процессов осуществляемых холодной пластической деформацией при помощи различного типа штампов, непосредственно деформирующих металл и выполняющих требуемую операцию.

Холодная штамповка представляет собой процесс изготовления самых разнообразных по назначению, формам и размерам деталей из листовой или объемной заготовки в холодном состоянии.

Реклама

Холодная штамповка - один из наиболее прогрессивных технологических методов производства; она имеет ряд преимуществ перед другими видами обработки металлов, как в техническом, так и в экономическом отношениях.

Холодная штамповка объединяет большое количество разнообразных операций, которые могут быть систематизированы и классифицированы по следующим признакам:

1) по характеру и видам деформаций;

2) по отдельным типам операций.

По характеру деформаций холодная штамповка расчленяется на две основные группы: деформации с разделение материала и пластические деформации.

Имеется пять основных видов деформаций холодной штамповки:

1) резка - отделение одной части материала от другой по замкнутому или незамкнутому контуру;

2) гибка – превращение плоской заготовки в изогнутую деталь;

3) вытяжка - превращение плоской заготовки в полую деталь любой формы или дальнейшее изменение ее размеров;

4) формовка - изменение формы детали или заготовки путем местных деформаций различного характера;

5) объемная штамповка - изменение профиля, конфигурации или толщины заготовки путем перераспределения объема и заданного перемещения массы материала.

Штамповка деталей путем выполнения нескольких раздельных операций в большинстве случаев экономически невыгодна, вследствие чего обычно применяют методы комбинированной штамповки, одновременно сочетающие две или несколько из указанных деформаций и отдельных операций. Кроме того, на производстве применяются сборочно-штамповочные операции, основанные на применении деформаций гибки, формовки или объемной штамповки.

Технология листовой штамповки и конфигурация инструмента устанавливается в зависимости от размеров и формы штампуемой детали, точности штамповки, а также от серийности производства.

| Сплав |

Основные компоненты |

Примеси (не более) |

| Al (не менее) |

Cu |

Mg |

Mn |

Fe |

Si |

Ni |

Zn |

Ti |

Прочие |

| Каждая |

Сумма |

| Д16 |

90,8 |

3,8- 4,9 |

1,2- 1,8 |

0,3- 0,9 |

0,5 |

0,5 |

0,1 |

0,3 |

0,1 |

0,05 |

0,1 |

Таблица 1 - Химический состав сплава алюминий Д16 (дюралюминий)

Дуралюминами называют сплавы Al – Cu– Mg, в которые дополнительно вводят марганец. Механические свойства сплавов этой системы в термоупрочненном состоянии достигают, а иногда и превышают, механические свойства низкоуглеродистых сталей. Эти сплавы высокотехнологичны. Однако у них есть и существенный недостаток - низкое сопротивление коррозии, что приводит к необходимости использовать защитные покрытия. В качестве легирующих добавок могут встречаться марганец, кремний, железо и магний. Причем наиболее сильное влияние на свойства сплава оказывает последний: легирование магнием заметно повышает предел прочности и текучести. Добавка кремния в сплав повышает его способность к искусственному старению. Нагартовка этих сплавов после закалки ускоряет искусственное старение, а также повышает прочность и сопротивление коррозии под напряжением. Конструкционный дюралюминиевый сплав упрочняют термической обработкой. Марганец, хотя и не входит в состав упрочняющих фаз, но его присутствие в сплавах полезно. Он повышает стойкость дуралюмина против коррозии, а присутствуя в виде дисперсных частиц фазы Т (А112

Mn2

Cu), повышает температуру рекристаллизации и улучшает механические свойства дуралюмина. В качестве примесей в дуралюмине имеются железо и кремний. Железо, образуя соединение, кристаллизуется в виде грубых пластин, понижает прочность и пластичность дуралюмина. Кроме того, железо образует соединение Al2

Cu2

Feнерастворимое в алюминии, связывая медь в этом соединении, железо снижает эффект упрочнения при старении. Поэтому содержание железа не должно превышать 0,5 - 0,7%. Кремний образует фазы Mg2

Siи W(Alx

Mg5

Cu6

Si4

), которые растворяются в алюминии, и при последующем старении упрочняют сплав.

Реклама

Mg

, %

Рисунок 2 - Изотермический разрез системы А1 - Си - Mgпри 600°С

Эффект полной термической обработки состоит из эффекта закалки (разность характеристик закаленного и отожженного сплава) и эффекта старения (разность характеристик состаренного и закаленного сплава). У разных систем алюминиевых сплавов эффекты закалки и старения различны.

Таблица 2 - Режим термической обработки конструкционного сплава типа дуралюмин

| Сплав |

Температура нагрева под закалку, °С |

Старение |

| Температура, °С |

Время, ч |

| Д16 |

495 - 505 (листы) |

20 |

>96 |

| 188-193 |

11-13 |

Дуралюмин хорошо деформируется в горячем и холодном состояниях. Для закалки сплав Д16 нагревают до 495 - 505°С. Нагрев до более высоких температур (превышающих неравновесный солидус), вызывает пережог, т. е. окисление и частичное оплавление металла по границе зерен, что резко снижает прочность и пластичность. При закалке дуралюмина важно обеспечить высокую скорость охлаждения, поэтому охлаждение проводят в холодной воде. Даже незначительный распад твердого раствора в процессе охлаждения с выделением интерметаллидных фаз по границам зерен снижает сопротивление межкристаллитной коррозии. После закалки значительная часть фаз-упрочнителей растворятся, повышая легированность твердого раствора. Дуралюмины после закалки подвергают естественному старению, так как при этом обеспечивается более высокая коррозийная стойкость. Естественное старение наиболее интенсивно протекает первые сутки после закалки и практически заканчивается в течение 4-5 суток. Понижение температуры тормозит старение, а повышение ее, наоборот, увеличивает скорость процесса, но понижает пластичность и сопротивление коррозии. Однако для листов из сплава Д16 нередко применяют искусственное старение при температуре 188 - 193°С.

В серийном производстве для приемки и оценки качества полуфабрикатов по механическим свойствам сплав Д16 подвергают ускоренному старению при 100°С в течение нескольких часов (вместо того, чтобы в течение четырех суток ожидать завершения естественного старения при комнатной температуре). Этот прием вполне приемлем, так как в обоих случаях идет примерно один и тот же процесс зонного старения, при котором сплав имеет близкие прочностные свойства. При этом по границам уже происходит выделение частиц метастабильных фаз, что вызывает снижение коррозийной стойкости.

Алюминий сплава Д16АМ является плакируемым (А) и отожженным (М). Состав плакирующего материала для данного сплава представлен в таблице 3.

Таблица 3 - Химический состав материала для плакирования сплава Д16А

| Химический состав плакирующего материала, % |

| Легирующие компоненты |

Примеси, не более |

| Al |

Fe |

Si |

Cu |

Mn |

Zn |

Ti |

Mg |

Прочие примеси |

Сумма допустимых примесей |

| Каждая в отдельности |

Сумма |

| Не менее 99,30 |

0,30 |

0,30 |

0,02 |

0,025 |

0,1 |

0,15 |

0,05 |

0,02 |

- |

0,70 |

Таблица 4 - Характеристики механических свойств плакированных листов (поперек прокатки)

| Сплав |

Состояние листов |

Толщина листов, мм |

σb

|

σ0,2

|

δ,% |

| МПа (кГ/мм2

) |

| Д16 |

Отожженные |

0,5 — 1,9 |

145-225(15,0-23,0) |

- |

10 |

| 2,0 — 10,0 |

145-235 (15,0-24,0) |

- |

10 |

Алюминий широко применяется как конструкционный материал. Основные достоинства алюминия в этом качестве — легкость, податливость штамповке, коррозионная стойкость (на воздухе алюминий мгновенно покрывается прочной пленкой А12

Оэ

, которая препятствует его дальнейшему окислению), высокая теплопроводность, не ядовитость его соединений. В частности, эти свойства сделали алюминий чрезвычайно популярным при производстве кухонной посуды, алюминиевой фольги в пищевой промышленности и для упаковки. Основной недостаток алюминия как конструкционного материала — малая прочность, поэтому его обычно сплавляют с небольшим количеством меди и магния (сплав называется дюралюминий). На современном этапе развития авиации алюминиевые сплавы являются основными конструкционными материалами в самолетостроении. Алюминий и сплавы на его основе находят все более широкое применение в судостроении. Из алюминиевых сплавов изготовляют корпусы судов, палубные надстройки, коммуникацию и различного рода судовое оборудование.

Технологические процессы холодной штамповки могут быть наиболее рациональными лишь при условии создания технологической конструкции или формы детали, допускающей наиболее простое и экономическое изготовление. Поэтому технологичность холодно штампованных деталей является наиболее важной предпосылкой прогрессивности технологических методов и экономичности производства. Общая экономичность процессов холодной штамповки не только не снижает, но еще больше повышает значение экономии металла.

Основными показателями технологичности холодно штампованных деталей является:

1) наименьший расход материала;

2) наименьшее количество и низкая трудоемкость операций;

3) отсутствие последующей механической обработки;

4) наименьшее количество требуемого оборудования и производственных площадей;

5) наименьшее количество оснастки при сокращении затрат и сроков подготовки производства;

6) увеличение производительности отдельных операций и цеха в целом;

7) повышенная стойкость штампов.

Конструкция детали является осесимметричной, что позволяет использовать штампы универсальной формы. Радиусы закругления у дна в шесть раз превышают толщину детали. Диаметр пробиваемого отверстия в донной части детали равен 8,3 мм, что соответствует всем нормам и показателям для данной операции. Поэтому конструкция предусмотренная данными размерами является полностью технологически выполнимой. В соответствии с данными показателями деталь стоит рассматривать с точки зрения подбора необходимого оборудования для ее изготовления.

Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы (или дальнейшее изменение ее размеров) и производится на вытяжных штампах.

Так как в процессе пластической деформации объем металла остается постоянным, то основным правилом для определения размеров заготовок при вытяжке является равенство объемов заготовки и готовой детали.

В большинстве случаев вытяжка производится с последующей обрезкой неровного края или фланца детали, для чего при подсчетах размеров заготовки необходимо предусматривать соответствующий припуск на обрезку. Для вытяжек, не требующих большой точности определения диметра заготовки, подсчет производится по наружным размерам детали. Получаемая при этом погрешность несколько увеличивает размер припуска на обрезку, который поэтому может быть взят меньшей величины.

Согласно данным требованиям расчет заготовки для вытяжки рассчитываем по следующей формуле:

Учитывая дальнейшую обрезку неровного края, прибавляем припуск на обрезку равный 1 мм:

Dр(полный)

= 67 + 1 = 68 мм

Экономия металла и уменьшение отходов в холодной штамповке имеют весьма важное значение, особенно в крупносерийном и массовом производстве, так как при больших масштабах производства даже незначительная экономия металла на одном изделии дает в итоге большую экономию.

Раскрой листового металла на штучные заготовки и полосы является первой операцией, связанной с потерями металла в виде обрезков и неиспользуемых отходов. При раскрое листов необходимо руководствоваться следующими правилами.

1. Резку заготовок производить по тщательно разработанным раскройным картам, учитывающим наиболее полное использование материала.

2. При резке крупных заготовок в серийном производстве применять комбинированный раскрой при наилучшем использовании материала и соблюдении комплектности заготовок.

3. Резку узких полос производить вдоль листа (если не требуется поперечного раскроя), так как при этом из каждой полосы получается большое количество деталей и уменьшается количество концевых отходов полосы.

4. Как правило, желательно резать широкие, а не узкие полосы (располагая соответственно-детали на полосе), так как при этом требуется меньшее количество резов, а также меньшая величина подачи при штамповке; кроме того, обычно уменьшаются потери на концевые отходы.

5. В массовом производстве крупных деталей заказывать широкорулонную ленту или специальные мерные листы, кратные двум или более заготовкам.[4]

Вопрос о целесообразном раскрое листа приходится решать в каждом отдельном случае, учитывая как экономию металла, так и производительность труда. Если позволяют габаритные размеры ножниц, то лучше всего располагать полосы вдоль длинной стороны листа, так как продольный раскрой листа всегда производительнее поперечного.

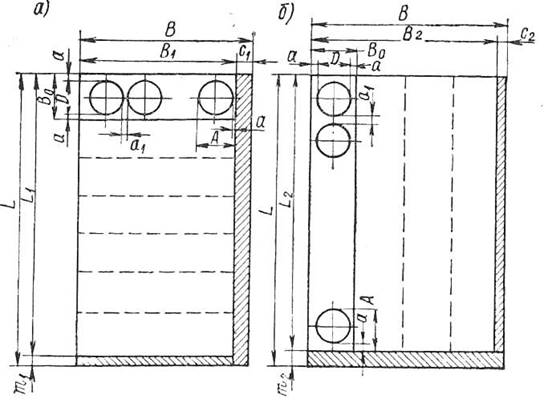

Рисунок 3 – Схемы поперечного (а) и продольного (б) раскроя листового материала

При раскрое листового материла также необходимо учитывать величину перемычек по краям полосы и между вырубаемыми заготовками. Перемычка должна обеспечить достаточную жесткость и прочность полосы. Перемычки, кроме того, являются прямой потерей материала, и потому и ширина должна быть наименьшей.

Для определения ширины полосы необходимой для изготовления данных деталей воспользуемся таблицей наименьших величин перемычек из справочника по холодной штамповке В. П. Романовского.

Так как толщина нашего листового материала составляет 0,5 мм, то оптимальная величина перемычки будет составлять 1 мм.

Соблюдая данные требования, рассчитаем оптимальную величину ширины необходимой полосы для вырубки заготовок.

Для нашей работы воспользуемся работой с боковым прижимом, вследствие этого ширина полосы будет рассчитана по следующей формуле:

B = D + 2b = 68 + 2×1 = 70 мм

Имея сведения о ширине полосы для изготовления заготовок, выберем оптимальный размер листа для наиболее выгодного варианта раскроя.

Листы из сплава Д 16 АМ поставляются в различных размерных комбинациях. (см. табл. 5)

Таблица 5 – Размерная величина листов по ГОСТ 21631 - 76

| Состояние материала листов |

Марка алюминия и алюминиевого сплава и плакировка |

Толщина листа |

Ширина листа |

Длина листа |

| Отожженные |

Д1А, Д16Б, Д16, Д16А |

От 0,5 до 10,7 |

1000, 1200, 1400, 1500, 1600 |

От 2000 до 4000 |

Для нашей толщины изделия выберем размеры листа 1 400×2 100 мм. Рассмотрим два варианта раскроя материала (продольный и поперечный) и определим наиболее экономичный.

Sизд

= 2πr2

= 2×3,14×342

= 3 629,84 мм2

Sл

= B × L = 1 400 × 2 100 = 2940000 мм2

Вариант 1 – Поперечный раскрой листового материала:

nn

= L ÷ (D + 2a) = 2100 ÷ (68 + 2×1) = 2100 ÷ 70 = 30 шт

ng

= B ÷ (D + B) = 1400 ÷ (68 + 1) = 1400 ÷ 69 = 20 шт

n = nn

× ng

= 30 × 20 = 600 шт

η = (n×Sизд

) ÷ Sл

= (600 × 3 629,84) ÷ 2 940 000 = 0,7408 = 74,08 %

Вариант 2 – Продольный раскрой листового материала:

nn

= B ÷ (D + 2a) = 1400 ÷ (68 + 2×1) = 1400 ÷ 70 = 20 шт

ng

= L ÷ (D + B) = 2100 ÷ (68 + 1) = 2100 ÷ 69 = 30 шт

n = nn

× ng

= 30 × 20 = 600 шт

η = (n×Sизд

) ÷ Sл

= (600 × 3 629,84) ÷ 2 940 000 = 0,7408 = 74,08 %

Так как оба варианта раскроя имеют равный коэффициент использования материла, то будем использовать продольный раскрой как наиболее производительный.

Для изготовления данного изделия необходимо произвести несколько различных операций штамповки: вытяжку, пробивку и отбортовку донного отверстия.

Коэффициент вытяжки для дуралюмина Д 16 АМ находится в промежутке от 0,52 до 0,58. В нашем случае коэффициент вытяжки составляет:

m = 40 ÷ 68 = 0,58, что говорит о том, что вытяжка производится в один переход. Из этого следует, что совмещение операций является наиболее рациональным методом изготовления данной детали.

Объединение операций можно осуществить либо в штампах последовательного действия, в которых все необходимые операции (переходы) производятся последовательно, на протяжении нескольких ходов пресса, но при установившемся режиме за каждый ход пресса получается готовая деталь, либо в штампах совмещенного действия, в которых все операции производятся одновременно, за каждый ход пресса.

В некоторых случаях объединение операций производится по тому и другому принципу: в начале процесса путем последовательной штамповки, а в конце — путем совмещенной штамповки.

Для изготовления данного изделия будет использоваться два различных штампа: комбинированный штамп, на котором производится вырубка заготовки, вытяжка изделия и пробивка донного отверстия и отбортовочный штамп для проведения финальной операции изготовления детали.

Усилие вытяжки изменяется на протяжении рабочего хода пуансона, достигая максимума при глубине h = 0,4 ÷ 0,6 H, где H – полная глубина вытяжки. Фактическая величина напряжений в опасном сечении, а следовательно, и величина усилия вытяжки зависит от сопротивления металла деформированию, степени деформации или величины коэффициента вытяжки, относительной толщины заготовки, относительного радиуса закругления матрицы и пуансона, типа смазки.

Радиусы закругления rм

и rп

зависят от толщины вытягиваемого материала S, степени деформации ε, скорости вытяжки v

, порядкового номера вытяжки n, высоты изделия h и других параметров.

При оптимальных радиусах закругления рабочих кромок матрицы и пуансона получается наиболее высокая стойкость штампа. В данном случае радиус закругления матрицы можно принять в соответствии с технологической конструкцией равной 3 мм, что составляет 6 толщин материала и соответствует технологическим параметрам вытяжки.

Зазор между пуансоном и матрицей выбирается с учетом колебаний по толщине материала, предусмотренных нормами. Правильно выбранный зазор в значительной мере уменьшает трение при прохождении материала через отверстие матрицы, в результате чего уменьшается усилие и затрачиваемая работа при вытяжке.

Для определения оптимального зазора между пуансоном и матрицей воспользуемся данными представленными в книге «Листовая штамповка» Зубцова М. Е. для вытяжки алюминия и его сплавов используется зазор величиной (1,30÷1,40) S, следовательно, будем выбирать оптимальную величину, она будет составлять 0,68 мм.

Расчетное усилие прижима при вытяжке из цилиндрических деталей (из плоской заготовки) находится по формуле:

Для определения усилий вытяжки воспользуемся формулой для вытяжки цилиндрических изделий без фланца:

Полное усилие вытяжки для прессов простого действия равно:

Для дальнейшего выбора необходимого оборудования необходимо также рассчитать усилие отбортовки:

По виду привода различают прессы механические, гидравлические, пневматические, электромагнитные и ручные. В холодноштамповочном производстве применяются обычно прессы с механическим и гидравлическим приводом; пневматические, электромагнитные и ручные прессы используются преимущественно при выполнении запрессовочно-сборочных операций.

По способу воздействия на штампуемый материал как механические, так и гидравлические прессы разделяются на прессы простого, двойного и тройного действия.

Прессы простого действия имеют один движущийся ползун и применяются для самых разнообразных штамповочных работ — вырубки, пробивки, гибки, неглубокой вытяжки, формовки и др.

Для прижима заготовки при вытяжке или гибке и для выталкивания деталей из нижней части штампа применяются буферные устройства, которые обычно прикрепляют к нижней части пресса под столом. По конструкции и принципу действия буферные устройства бывают пружинные, резиновые, пневматические, а также пневмогидравлические и гидравлические.

По расчетным показателям усилия для штамповки изделия по ГОСТ 9408-89 подберем параметры оборудования для его изготовления.

В нашем случае оптимальным вариантом будет пресс однокривошипный простого действия открытого типа:

Таблица 6 – Технические показатели работы пресса

| Номинальное усилие, кН |

25 |

| Ход ползуна регулируемый, S |

наибольший |

36 |

| наименьший |

4 |

| Частота ходов ползуна, мин-1

|

наименьшая |

200 |

| наибольшая |

400 |

| Размеры стола |

L |

280 |

| B |

180 |

| Удельный расход электроэнергии КЭ

, Вт/(кН×мин-1

), не более |

3,74 |

Комбинированный штамп для вырубки, вытяжки и пробивки отверстия. Схема штампа совмещенного действия для вырубки заготовки, вытяжки и пробивки отверстия на прессе простого действия показана в приложении 1.

Описание работы:

При ходе подвижной части штампа вниз вырубка заготовки и вытяжка осуществляемся матрицей 4, пуасоном-матрицей 2 и пуансоном 3. Пробивка отверстия осуществляется пуансоном 1, прикрепленным пуансонодержателем к верхней плите штампа, и матрицей для пробивки отверстия, выполненной за одно целое с пуансоном 3 для вытяжки. При обратном ходе подвижной части штампа выталкиватель 6 снимает деталь с пуансона 1 для пробивки, а съемник 5 снимает отход с пуансона-матрицы 2.

В данной курсовой работе был полностью рассмотрен и рассчитан процесс изготовления изделия из материала Д 16 АМ (дюралюминий плакированный и отожженный).

Изучены химические и физические свойства данного материала, а также характеристики металла при воздействии на него усилий при обработке давлением.

Произведен расчет размеров заготовки необходимых для изготовления данной детали с учетом всех технологических операций.

Воспользовавшись основными технологическими параметрами обработки, подобрано оборудование для проведения ряда операций холодной листовой штамповки, таких как вырубка заготовки из предварительно подготовленной полосы, вытяжка изделия, пробивка донного отверстия с последующей его отбортовкой.

Рассмотрен технологический процесс производства с учетом всех технологических и энергосиловых параметров проведения работы.

1. Арышенский Ю.М. Холодная листовая штамповка. – Куйбышев, 1981.

2. Зубцов М.Е. Листовая штамповка. – Л.: Машиностроение, 1967

3. Кокорин В. Н. Технологические расчеты в процессах холодной листовой штамповки Учебное пособие / В. Н. Кокорин, К.К. Мертенс, Ю. А. Титов А. А. Григорьев - Ульяновск: УлГТУ, 2002. – 36 с.

4. Мещерин В. Т. Листовая штамповка. Атлас схем, 1975

5. Попов Е.А. Основы теории листовой штамповки. – М.: Машиностроение, 1979

6. Романовский В. В. Справочник по холодной штамповке. – Л.: Машиностроение, 1979

7. ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов

8. ГОСТ 9408-89 Прессы однокривошипные простого действия открытые

|