КУРСОВАЯ РАБОТА

на тему: «Выбор и оценка качества эффективности методов обработки женского жакета на подкладке изготовленного в ателье высшего разряда»

Введение

Службы быта нацелены на решение задач по качеству исполнения заказов и увеличение объектов реализации бытовых услуг. Значительная роль в решении этих задач принадлежит швейным предприятиям. Швейные предприятия службы быта призваны обеспечить потребность населения в ремонте и изготовлении швейных изделий, которые по своим эстетическим, конструктивно-эргономическим и технологическим свойствам должны максимально удовлетворять индивидуальным запросам заказчика.

Обеспечение надлежащего качества и повышение эффективности производства в значительной мере зависят от применяемой технологии изготовления одежды, от методов проектирования технологических процессов, от организации управления качеством услуг, в том числе от организации контроля и оценки качества.

В курсовой работе рассмотрено решение технологических задач, связанных с разработкой исходных данных для проектирования технологического процесса, обновление принимаемых решений, оформление графической части.

Также в курсовой работе проведен анализ прогрессивных и непрогрессивных (привычных) методов обработки при изготовлении женского Жакета на подкладке.

1. Характеристика материального объекта услуги

В качестве базы для описания условного изделия выбрано 5 разнообразных моделей, соответствующих направлению моды, эскизы которых представлены в пояснительной записке. Модели представлены с изображением вида со стороны переда и спинки (рисунок 1).

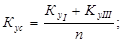

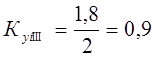

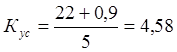

Оценку выбранного объекта осуществляют путем расчета среднего количества усложняющих элементов в изделии по формуле:

где  – среднее количество усложняющих элементов в условном изделии; – среднее количество усложняющих элементов в условном изделии;

- количество усложняющих элементов в совокупности по 5 моделям по (I ч. прейскуранта); - количество усложняющих элементов в совокупности по 5 моделям по (I ч. прейскуранта);

– только по III ч. прейскуранта; – только по III ч. прейскуранта;

– количество моделей. – количество моделей.

Количество усложняющих элементов каждой модели рассчитывают по формуле:

где  - стоимость отделочных работ в i-изделии по ІІІ части прейскуранта; - стоимость отделочных работ в i-изделии по ІІІ части прейскуранта;

– стоимость одного усложняющего элемента по І части прейскуранта. – стоимость одного усложняющего элемента по І части прейскуранта.

Рассчитаем количество усложняющих элементов для моделей

Реклама

Модель 1.

| Наименование усложняющего элемента |

Количество |

| · расширение |

4 |

| · манжеты |

1 |

| · отрезная кокетка |

1 |

| Итого: |

6 |

Модель 2.

| Наименование усложняющего элемента |

Количество |

| · шлица |

1 |

| · хлястики |

1 |

| · двубортная застёжка |

1 |

| Итого: |

3 |

Модель 3

| Наименование усложняющего элемента |

Количество |

| · рельефы |

2 |

| · пояс |

1 |

| · шлёвки |

2 |

| Итого: |

5 |

Модель 4

| Наименование усложняющего элемента |

Количество |

| · рельефы |

2 |

| · шлица |

1 |

| Итого: |

3 |

Модель 5

| Наименование усложняющего элемента |

Количество |

| · манжеты |

2 |

| · пояс |

1 |

| · большие лацканы |

1 |

| · двубортная застёжка |

1 |

| Итого: |

5 |

= 6+3+5+3+5=22; = 6+3+5+3+5=22;

Современная одежда чрезвычайно разнообразна. Ее формы и размеры изменяются в зависимости от назначения и вида одежды, требований, свойств материалов и других факторов.

Степень готовности изделия к примерке может быть различной в зависимости от фигуры заказчика, вида изделия, сложности фасона, конструкции изделия, свойств материалов, квалификации закройщика, числа примерок и др.

Во всех случаях степень готовности должна быть рациональной, а затраты времени на повторное выполнение отдельных операций после проведения примерок – минимальными. Кроме того, изделие, подготовленное к примерке, должно дать заказчику полное представление о форме, размерах деталей и отделочных элементов, а также будущего изделия в целом.

Описание условного изделия выполненного в виде графической схемы (модели), которая является одновременно и схемой сборки условного изделия к примерке и после нее. Графическая форма изображения технологического процесса обработки изделия позволяет раскрыть технологические и временные связи элементов процесса, математически описать ее. Кроме того, изображение структуры в виде графа значительно упрощает анализ процесса обработки, последующее комплектование технологических операций в организационные, составление программы расчета технологического процесса на ЭВМ.

Номера моделей в блоках берутся с рисунка с эскизами моделей, а процент повторяемости элементов считается по количеству моделей, в которых эти элементы встречаются. В курсовой работе каждая из 5 моделей составляет 20%, как и их элементы.

При разработке графической модели выбрана основная деталь изделия – полочка, последовательность обработки которой является стволом графической модели. К стволу прикреплены ветви с блоками по обработке других деталей: карманов, воротников, рукавов…

Графическая модель обработки условного изделия представлена ниже (рисунок 2, 3).

Графическая модель подготовки условного изделия к примерке

Графическая модель дошива условного изделия после примерки

Таблица 1. Расшифровка кодов элементов технологического процесса

| Расшифровка кодов элементов технологического процесса |

| I Секция. Подготовка женского жакета на подкладке к примерке |

| 00 00 00 |

Бригадирские функции |

1–5 |

100 |

| 01 00 00 |

Дублирование деталей |

1–5 |

100 |

| 02 00 00 |

Подготовка деталей к пошиву |

1–5 |

100 |

| 03 01 01 |

Смётывание вытечек |

5 |

20 |

| 03 01 02 |

Обработка фигурных рельефов |

3,4 |

40 |

| 03 01 03 |

Обработка прямых рельефов |

2 |

20 |

| 03 02 00 |

Обработка прямых кокеток |

1 |

20 |

| 03 03 00 |

Влажно-тепловая обработка полочек |

1–5 |

100 |

| 03 04 01 |

Обработка прорезных карманов с клапаном и одной обтачкой |

4 |

20 |

| 03 04 02 |

Обработка прорезных карманов в рамку |

2 |

20 |

| 03 04 03 |

Обработка накладных карманов с верхним входом |

1 |

20 |

| 04 01 01 |

Обработка хлястиков |

2 |

20 |

| 04 01 02 |

Обработка поясов |

3,5 |

40 |

| 04 02 00 |

Обработка шлёвок |

3 |

20 |

| 05 00 01 |

Приметать планку и заметать подборта |

2 |

20 |

| 05 00 02 |

Заметать подборта |

1,3–5 |

80 |

| 06 01 01 |

Смётывание вытечек |

1,5 |

40 |

| 06 01 02 |

Обработка прямых рельефов |

2 |

20 |

| 06 01 03 |

Обработка фигурных рельефов |

3,4 |

40 |

| 06 02 01 |

Смётывание и замётывание среднего шва спинки со шлицей и без неё |

2–5 |

80 |

| 06 03 00 |

Обработка прямых кокеток |

1 |

20 |

| 06 04 00 |

Влажно-тепловая обработка спинки |

1–5 |

100 |

| 07 00 00 |

Смётывание и замётывание боковых срезов |

1–5 |

100 |

| 08 00 00 |

Смётывание и замётывание плечевых срезов |

1–4 |

80 |

| 09 00 01 |

Обработка отложного нижнего воротника |

1,3 |

40 |

| 09 00 02 |

Обработка нижнего воротника-стойки |

2,4 |

40 |

| 09 00 03 |

Обработка нижнего воротника английского типа |

5 |

20 |

| 10 00 00 |

Вмётывание нижнего воротника в горловину |

1–5 |

100 |

| 11 01 01 |

Обработка переднего шва двухшовных втачных рукавов |

2–4 |

60 |

| 11 01 02 |

Обработка верхнего шва двухшовных рукавов-реглан |

5 |

20 |

| 11 02 01 |

Смётывание и замётывание локтевого или нижнего срезов втачных рукавов |

1–4 |

80 |

| 11 02 02 |

Смётывание и замётывание нижних срезов рукавов-реглан |

5 |

20 |

| 11 03 01 |

Замётывание низа рукавов |

2–4 |

60 |

| 11 03 02 |

Замётывание низа рукавов с манжетами |

1,5 |

40 |

| 12 00 01 |

Вмётывание втачных рукавов в пройму изделия |

1–4 |

80 |

| 12 00 02 |

Вмётывание рукавов-реглан в пройму изделия |

5 |

20 |

| 13 00 00 |

Замётывание гладкого низа изделия |

1–5 |

100 |

| 14 00 00 |

Заключительная обработка изделия перед примеркой |

1–5 |

100 |

| II Секция. Дошив женского жакета на подкладке после примерки |

| 00 00 00 |

Бригадирские функции |

1–5 |

100 |

| 01 00 00 |

Уточнение изделия после примерки |

1–5 |

100 |

| 02 00 00 |

Выкраивание деталей подкладки |

1–5 |

100 |

| 03 01 01 |

Обработка вытачек |

5 |

20 |

| 04 01 01 |

Обработка простых бортов |

1,3–5 |

80 |

| 04 01 02 |

Обработка бортов с планкой |

2 |

20 |

| 05 01 00 |

Обработка вытачек |

1,5 |

40 |

| 06 01 01 |

Обработка среднего шва спинки |

3,5 |

40 |

| 06 01 02 |

Обработка среднего шва спинки со шлицей |

2,4 |

40 |

| 07 00 00 |

Соединение боковых срезов |

1–5 |

100 |

| 08 00 00 |

Соединение плечевых срезов |

1–4 |

80 |

| 09 01 01 |

Соединение верхнего отложного воротника с нижним |

1,3 |

40 |

| 09 01 02 |

Соединение верхнего воротника-стойки с нижним |

2,4 |

40 |

| 09 01 03 |

Соединение верхнего воротника английского типа с нижним |

5 |

20 |

| 10 01 01 |

Соединение нижнего отложного воротника с горловиной и верхнего с подбортами по линии раскепа |

1,3 |

40 |

| 10 01 02 |

Соединение нижнего воротника-стойки с горловиной и верхнего с подбортами по линии раскепа |

2,4 |

40 |

| 10 01 03 |

Соединение нижнего воротника английского типа с горловиной и верхнего с подбортами по линии раскепа |

5 |

20 |

| 11 01 01 |

Обработка подкладки двухшовного рукава |

2–5 |

80 |

| 11 01 02 |

Обработка подкладки одношовного рукава |

1 |

20 |

| 11 02 01 |

Обработка гладкого низа втачных рукавов |

2–4 |

60 |

| 11 02 02 |

Обработка низа рукавов с притачными манжетами |

1 |

20 |

| 11 03 01 |

Обработка локтевого или нижнего срезов втачных рукавов и одновременно подкладки |

1–4 |

80 |

| 11 03 02 |

Обработка нижних срезов верха и одновременно подкладки рукавов-реглан |

5 |

20 |

| 12 00 01 |

Соединение втачных рукавов с изделием без складок, сборок по окату |

1–4 |

80 |

| 12 00 02 |

Соединение рукавов-реглан с изделием |

5 |

20 |

| 13 00 00 |

Обработка низа изделия |

1–5 |

100 |

| 14 00 00 |

Обработка подкладки изделия |

1–5 |

100 |

| 15 00 00 |

Соединение неотлетной подкладки с изделием |

1–5 |

100 |

| 16 00 00 |

Окончательная отделка и Влажно-тепловая обработка изделия |

1–5 |

100 |

| 17 00 00 |

Контрольно – установочные операции |

1–5 |

100 |

2. Характеристика материалов и режимов обработки

В соответствии с выбором вида одежды и основными требованиями к пакету, осуществляется выбор материала (основных, подкладочных и других).

Краткая технологическая характеристика выбранных материалов, составляющих каждого изделия, представляется в таблице 1 в соответствии с прейскурантом и другой нормативной документацией.

Реклама

Таблица 2. Характеристика материалов

| Наименование продукции |

Артикул |

ГОСТ

ОСТ

ТУ

ТО

|

Краткая техническая характеристика |

Содержание шерсти, % |

Номер группы материалов по Прейскуранту №Б 0 (01–15) |

| Ширина |

Поверхностная плотность, г/м2

|

Волокнистый состав, линейная плотность, текс |

Плотность, количество нитей на 10 см |

| основа |

уток |

по основе |

по утку |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| Основные материалы |

| Костюмная «Аллегория» |

1248 |

ТО 17/58–404–81 РСФСР |

142 |

290 |

25 х 2 (40/2) |

25 х 2 (40/2) |

324 |

203 |

100 |

II |

| Ткань плательно-костюмная (креп) «Камея» |

1157 |

ТО17/58–435–81 РСФСР |

142 |

222 |

25 х 2 (40/2) |

25/40 |

293 |

242 |

100 |

II |

| Костюмная «Зодиак» |

1342 |

ТО 17/58–434–81 РСФСР |

142 |

295 |

19 х 2 (52/2) |

19х2 (52/2) |

433 |

295 |

100 |

II |

| Костюмная «Симрт» |

23258 |

ТО 17/8–228–73 РСФС32142Р |

152 |

278 |

25 х 2 (40/2) (40% ВНит) |

303 |

217 |

23 |

II |

| Ткань костюмная «Ванагак» |

23293 |

ТО 17/4019–81 ЛитССР |

142 |

284 |

25 х 2 (40/2) |

305 |

228 |

66 (34% ВПэф) |

II |

| Ткань костюмная «Тандрис» |

23291 |

ТО 17/-4013–81 ЛитССР |

142 |

247 |

25 х 2 (40/2) |

283 |

243 |

66 (34% ВПэф) |

II |

| Подкладочные материалы |

| Подкладочная ткань |

3219 |

ТУ 17 Лит 176–66 |

140 |

146 |

16,67 (60) Нвис |

622 |

314 |

- |

- |

- |

| 52114 |

ТУ 17 Гос.4617–71 |

95 |

54 |

6,67/150 НК 550 круч |

6,67/150 НК 220 круч |

497 |

332 |

- |

1514 |

034 |

| Подкладочная ткань |

32144 |

ТУ 17 РФ 3118–69 |

140 |

140 |

НВис 11,11 (90) |

ННУ 16,67 (60) |

802 |

285 |

- |

- |

- |

| Прокладочные материалы |

| Прокладочный с клеевым покрытием |

935507 |

- |

90 |

100 |

Ввис 50 ВН-50 |

Ввис 50 ВН-50 |

100 |

100 |

- |

- |

- |

| Кромочная бязь |

176 |

- |

90 |

138 |

25 ВХ |

25 ВХ |

- |

- |

- |

- |

- |

Таблица 3. Режимы склеивания деталей и узлов одежды с прокладочными материалами с клеевым покрытием

| Материалы |

Режимы склеивания |

| верха |

прокладочные |

температура, °С |

усилие прессования, мПа |

время, с |

| Шерстяные и полушерстяные пальтовые |

Типа арт. 6707Н1, 7175Н1, 7111–5, 516 (ГДР), 935507

Типа арт. 276Н1, клеевая паутинка

|

140–150

160–170

150–160

|

0,03–0,05

-

0,04–0,05

|

15–20

20–30

20–30

|

| Шерстяные и полушерстяные пальтовые и костюмные |

Типа арт. 75088, 86064, 86040,

935501, 935556, клеевая паутинка

|

140–150

|

0,03–0,05 |

15–30 |

| Шерстяные и полушерстяные костюмные, шёлковые, х/б, льняные с другими волокнами |

Типа арт. 337Н1, 338Н1

клеевая паутинка

|

160–170

140–150

|

-

0,03–0,05

|

15–30

15–30

|

Таблица 4. Режимы влажно-тепловой обработки материалов на электропаровых прессах

| Вид материала |

Температура прессующей поверхности, °С |

Усилие прессования, КПа |

Время, с |

| Пропаривания |

Прессования |

Отпаривания |

Вакуумного отсоса |

| Чистошерстяная костюмная |

170 |

40–120 |

5 |

5 |

- |

4 |

| полушерстяная костюмная с лавсаном |

140 |

30–120 |

5 |

3–7 |

- |

4 |

| полушерстяная костюмная с капроном |

120 |

30–100 |

5 |

3–7 |

- |

3 |

| полушерстяная с нитроном |

140 |

40–120 |

5 |

5 |

- |

4 |

Таблица 5. Режимы влажно-тепловой обработки материалов на электрическом оборудовании

| Вид материала |

Температура обработки, °С |

Масса утюга, кг |

Усилие прессования, мПа |

Время обработки, с |

| на прессе |

утюгом |

на прессе |

утюгом |

| Чистошерстяная костюмная |

170 |

170 |

4–6 |

40–120 |

5–12 |

30 |

| полушерстяная костюмная с лавсаном |

140 |

150 |

4–6 |

30–120 |

10–25 |

30 |

| полушерстяная костюмная с капроном |

120 |

130 |

4–6 |

30–100 |

10–15 |

20–30 |

| полушерстяная с нитроном |

140 |

150 |

4–6 |

40–120 |

10–15 |

40–60 |

| подкладочная ацетатно-вискозная |

- |

130 |

3–5 |

- |

- |

10–20 |

| подкладочная вискозно-капроновая |

- |

140 |

3–5 |

- |

- |

10–20 |

Таблица 6.Режимы влажно-тепловой обработки материалов электропаровым утюгом

| Вид материала |

Температура утюжильной поверхности, °С |

Время обработки, с |

| Чистошерстяная костюмная |

170 |

30–40 |

| полушерстяная костюмная с лавсаном |

140 |

20–30 |

| полушерстяная костюмная с капроном |

120 |

20–30 |

| полушерстяная с нитроном |

140 |

20–30 |

Таблица 7. Технические требования к ручным стежкам и строчкам

| Кодовое обозначение |

Операция |

Длина стежка, мм |

Количество стежков в 10 мм |

Ассортимент швейных ниток |

| Результирующая линейная плотность |

| хлопчатобумажные, № |

армированные, текс |

из натурального шёлка, текс |

и др. |

| 220 |

Выполнение строчек временного скрепления |

5–10 |

1 |

50,40 |

- |

- |

- |

| 219 |

Намётывание с посадкой ткани |

- |

0,5–1,0 |

50,40 |

- |

- |

- |

| 201 |

Намётывание без посадки ткани |

- |

2,0–1,0 |

50,40 |

- |

- |

- |

| 209 |

Вымётывание |

- |

0,3–1,0 |

50,40 |

- |

- |

- |

| 202 |

Закрепочная |

2–3 |

- |

20,30 |

- |

- |

- |

| 202 |

Пуговичная |

- |

- |

- |

65 ЛХ-1

44 ЛХ-1

сложенная вдвое

|

- |

- |

Таблица 8. Технические требования к машинным стежкам и строчкам

| Кодовое обозначение |

Изделия швейные и материалы |

Строчки |

Количество стежков в 10 мм строчки |

Ассортимент швейных ниток |

| результирующая линейная плотность, текс |

Условн. номер |

| хлопчатобумажные |

армированные |

полиэфирные |

полиамидные |

из натурального шёлка |

полиамидные из мононити |

| 301 |

Верхняя одежда шерстяные и полушерстяные ткани |

стачивающая |

4–5 |

- |

45ЛЛ, 36ЛХ, |

22ЛЛ, 33ЛЛ |

- |

- |

- |

401

505

504

512

|

стачивающая |

4–5 |

- |

36ЛХ, 35ЛЛ |

22ЛЛ, 33ЛЛ |

- |

- |

- |

503

505

|

обмёточная |

2–3 |

- |

25ЛХ, 25ЛЛ, |

22Л (25,4 текс) |

- |

- |

- |

103

320

|

подшивочная |

2–3 |

- |

36ЛХ, 35ЛЛ |

22ЛЛ, 33ЛЛ |

- |

- |

- |

301

304

|

закрепочная |

В автоматическом режиме |

- |

35ЛЛ |

22ЛЛ, 33ЛЛ |

- |

- |

- |

3 Выбор методов обработки и характеристика оборудования

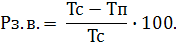

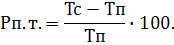

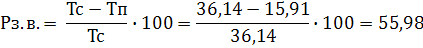

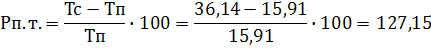

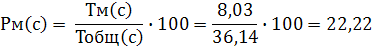

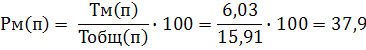

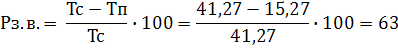

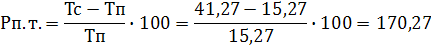

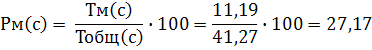

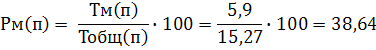

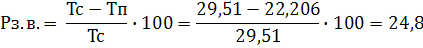

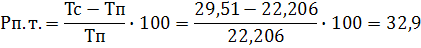

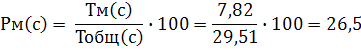

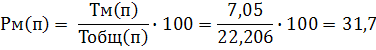

Снижение затрат времени, %, рассчитывают по формуле

Повышение производительности труда, %, рассчитывается по формуле:

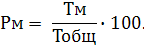

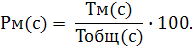

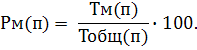

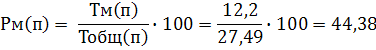

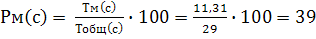

Степень механизации обработки узла, %, определяют путём расчёта процента механизированных работ при данных методах обработки узла (для существующего и проектируемого отдельно):

Степень механизации обработки узла для существующего метода:

Степень механизации обработки узла для проектируемого метода:

Таблица 9.Техническая последовательность обработки низа рукавов притачной манжетой

| Номер операции по сборнику |

Содержание операции |

Специальность |

Разряд работы |

Затраты времени, мин, на метод |

Оборудование, приспособления, инструменты |

| Существующий |

Проектируемый |

| 843 |

Продублировать манжет |

У |

2 |

2,4 |

2,4 |

Утюг весом 6 кг, пульверизатор |

| 845 |

Наметать манжету на подманжету |

Р |

2 |

3,75 |

- |

Игла, напёрсток, ножницы |

| б/н |

Стачать манжету и подманжету |

М |

2 |

0,52 |

- |

Машина 1022-М кл, ножницы |

| 840 |

Стачать боковые срезы манжет |

М |

2 |

0,89 |

0,89 |

Машина 1022-М кл, ножницы |

| 847 |

Удалить нитки намётывания манжеты на подманжету |

Р |

1 |

0,714 |

- |

Колышек, ножницы |

| 848 |

Подрезать швы обтачивания манжет в углах |

Р |

1 |

0,806 |

0,806 |

Ножницы |

| 849 |

Вывернуть манжеты на лицевую сторону |

Р |

1 |

0,824 |

0,824 |

- |

| 851 |

Приутюжить манжеты |

У |

2 |

2,4 |

2,4 |

Утюг весом 6 кг, пульверизатор |

| 850 |

Выметать низ манжет |

Р |

2 |

5,37 |

- |

Игла, напёрсток, ножницы |

| Б/н |

Проложить отделочную строчку по низу манжет |

М |

2 |

3,3 |

3,3 |

Машина 1022-М кл, ножницы |

| 853 |

Удалить нитки вымётывания манжет |

Р |

1 |

0,977 |

- |

Колышек, ножницы |

| Р |

1 |

- |

0,354 |

Колышек, ножницы |

| 869 |

Приметать манжеты к низу рукава |

Р |

2 |

3,51 |

- |

Игла, напёрсток, ножницы |

| б/н |

Приметать манжеты к низу рукава и к низу подкладки рукава одновременно |

СМ |

2 |

- |

1,84 |

Машина 2222 кл., ножницы |

| 870 |

Притачать манжеты к низу рукавов |

М |

2 |

1,66 |

- |

Машина 1022-М кл., ножницы |

| 871 |

Удалить нитки примётывания манжет |

Р |

1 |

0,694 |

0,694 |

Колышек, ножницы |

| Б/Н |

Приметать манжет к подкладке рукава |

Р |

2 |

3,57 |

- |

Игла, напёрсток, ножницы |

| Б/Н |

Притачать манжеты к низку подкладки рукава |

М |

2 |

1,66 |

- |

Машина 1022 кл., ножницы |

| 871 |

Удалить нитки примётывания манжет к подкладке рукава |

Р |

1 |

0,694 |

- |

Колышек, ножницы |

| 829 |

Приутюжить рукав в готовом виде |

У |

2 |

2,4

|

2,4 |

Утюг весом 8 кг, ножницы |

| ИТОГО |

36,139 |

15,908 |

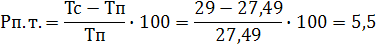

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

Таблица 10. Технологическая последовательность обработки борта

| Номер операции по сборнику |

Содержание операции |

Специальность |

Разряд работы |

Затрата времени, мин, на метод |

Оборудование, приспособления, инструменты |

| существующий |

проектируемый |

| 554–55а |

Проложить прокладку с односторонним клеевым покрытием |

У |

1 |

0,950 |

0,950 |

Утюг, пульверизатор |

| 584 |

Наметать подборта на борта полочек в изделиях с застёжкой доверху |

Р |

4 |

7,020 |

- |

Игла, напёрсток, ножницы |

| 585 |

Сутюжить посадку намётанных подбортов |

У |

4 |

2,900 |

- |

Утюг, пульверизатор |

| 586 |

Обмелить углы лацкана для обтачивания |

Р |

3 |

0,935 |

- |

Лекала, мел |

| 587 |

Обтачать лацканы и борта полочек с намётанными подбортами |

М |

4 |

5,290 |

- |

Машина 1022-М кл., ножницы |

| 589 |

Удалить нитки намётывания подбортов |

Р |

1 |

1,520 |

- |

Колышек, ножницы |

| б/н |

Приметать подкладку к подбортам |

Р |

2 |

5,03 |

5,03 |

Игла, напёрсток, ножницы |

| б/н |

Притачать подкладку к подбортам |

М |

3 |

1,7 |

1,7 |

Машина 1022-М кл., ножницы |

| 871 |

Удалить нитки примётывания |

Р |

1 |

0,694 |

0,694 |

Колышек, ножницы |

| 561 |

Выметать край борта |

Р |

2 |

7,35 |

- |

Игла, напёрсток, ножницы |

| 563 |

Проложить отделочную строчку по краю борта |

М |

2 |

4,2 |

4,2 |

Машина 1022-М кл., ножницы |

| 853 |

Удалить нитки вымётывания подбортов |

Р |

1 |

0,977 |

- |

Колышек, ножницы |

| 829 |

Приутюжить борт в готовом виде |

У |

2 |

2,7 |

2,7 |

Утюг весом 8 кг, ножницы |

| ИТОГО: |

41,27 |

15,27 |

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

Таблица 11.Технологическая последовательность обработки накладного кармана

| Номер операции по сборнику |

Содержание операции |

Специальность |

Разряд работы |

Затраты времени, мин, на метод |

Оборудование, приспособления, инструменты |

| Существующий |

Проектируемый |

| 404 |

Проложить кромку из материала с односторонним клеевым покрытием по верхнему краю карманов (со стороны припуска по намеченной линии) |

У |

3 |

1,09 |

1,09 |

Утюг весом 6 кг, пульверизатор |

| 405 |

Притачать подкладку к припуску на подгиб верхнего края накладных карманов |

М |

2 |

0,976 |

0,976 |

Машина 1022-М кл., ножницы |

| 406 |

Перегнуть верхний край накладных карманов на лицевую сторону по намеченной линии и наметать верх кармана на подкладку по боковым сторонам и низу, посаживая основную ткань в углах или закруглённых краях карманов, оставляя пропуск в строчке |

Р |

2 |

3,28 |

- |

Игла, напёрсток, ножницы |

| 407 |

Обтачать накладной карман по боковым сторонам и низу, оставляя пропуск строчки по низу кармана |

М |

2 |

1,90 |

- |

Машина 1022 кл., ножницы |

| 408 |

Удалить нитки намётывания накладных карманов на подкладку |

Р |

1 |

0,825 |

- |

Колышек, ножницы |

| 409 |

Подрезать шов обтачивания кармана и вывернуть карман на лицевую сторону, выправляя овальные края |

Р |

1 |

1,91 |

- |

Колышек, ножницы |

| 410 |

Выметать края накладных карманов, образуя кант из основной ткани |

Р |

3 |

5,25 |

- |

Машина 222 кл., ножницы |

| 411 |

Подшить пропуск в строчке |

Р |

2 |

1,13 |

- |

Игла, напёрсток, ножницы |

| 403 |

Прострочить верхний край накладных карманов |

М |

3 |

1,34 |

1,34 |

Машина 1022-М кл., откидная линейка-направитель, ножницы |

| 412 |

Приутюжить накладной карман |

У |

2 |

2,53 |

2,53 |

Утюг весом 6 кг, пульверизатор |

| 500 |

Приколоть подкладку накладного кармана к полочке верха, отгибая карман из основной ткани |

Р |

2 |

- |

1,08 |

Булавки |

| 501 |

Притачать подкладку кармана к полочке по боковым сторонам и низу |

М |

2 |

- |

2,79 |

Машина 1022 кл., ножницы |

| 502 |

Удалить булавки |

Р |

1 |

- |

0,687 |

- |

| 494 |

Наметать накладной карман на полочку по боковым и нижнему краям |

М |

3 |

3,73 |

3,73 |

Игла, напёрсток, ножницы |

| 495 |

Настрочить накладной карман на полочку по боковым и нижнему краям |

М |

3 |

3,96 |

3,96 |

Машина 1022 кл., лапка с направляющей линейкой, ножницы |

| 497 |

Удалить нитки намётывания накладного кармана |

Р |

1 |

1,05 |

1,05 |

Колышек, ножницы |

| Итого: |

28,97 |

19,23 |

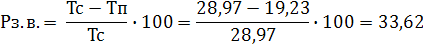

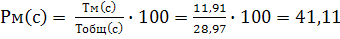

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

Таблица 12.Технологическая последовательность обработки прорезного кармана с клапаном

| № операции по сборнику |

Содержание операций |

Специальность |

Разряд работ |

Затрата времени, мин, на метод |

Оборудование, приспособления, инструменты |

| существующий |

проектируемый |

| 275 |

Соединить прокладку из материалов с односторонним клеевым покрытием с клапаном |

У |

2 |

0,595 |

0,595 |

Утюг |

| 276а-1 |

Сметать клапаны с подклапанами |

Р |

2 |

2,25 |

- |

Игла, напёрсток, ножницы |

| 276 |

Обтачать клапаны с подклапанами из подклада без предварительного смётывания |

М

|

2

|

-

|

2,41

|

Машина 1022-М кл, ножницы

|

| 276а-2 |

Обтачать клапаны |

М |

2 |

1,52 |

- |

Машина 1022-М кл, ножницы |

| 277 |

Подрезать швы в углах клапанов и вывернуть клапаны на лицевую сторону |

Р |

1 |

0,908 |

0,908 |

Колышек, ножницы |

| 278 |

Выметать клапаны |

Р |

3 |

1,76 |

1,76 |

Игла, наперсток, ножницы |

| 279 |

Приутюжить клапаны после выметывания |

У |

2 |

1,01 |

1,01 |

Утюг |

| 281 |

Удалить нитки выметывания клапанов |

Р |

1 |

0,261 |

0,261 |

Колышек, ножницы |

| 282 |

Наметить линию притачивания на клапанах |

Р |

2 |

0,784 |

0,784 |

Мел, линейка |

| 291 |

Восстановить места расположения карманов |

Р |

3 |

0,784 |

0,784 |

Мел, линейка |

| 292 |

Проложить долевики из материала с односторонним клеевым покрытием с изнанки полочек |

У |

1 |

1,09 |

1,09 |

Утюг |

| 293 |

Притачать клапаны к полочкам |

М |

4 |

1,87 |

1,87 |

Машина 1022-М кл, ножницы |

| 294 |

Притачать обтачки к полочкам |

М |

4 |

1,87 |

1,87 |

Машина 1022-М кл, ножницы |

| 295 |

Разутюжить швы притачивания обтачек |

У |

3 |

1,75 |

- |

Утюг |

| б/н |

Заутюжить швы притачивания обтачек |

У |

3 |

- |

1,60 |

Утюг |

| 296 |

Прорезать отверстие для карманов |

Р |

3 |

1,76 |

1,76 |

Ножницы |

| 297 |

Вывернуть обтачки наизнанку и выметать кант |

Р |

3 |

2,09 |

2,09 |

Игла, наперсток, ножницы |

| 298 |

Прострочить нижние края боковых карманов в шов притачивания обтачек |

М |

3 |

1,72 |

1,72 |

Машина 1022-М кл, ножницы |

| 299 |

Притачать подзоры с мешковиной к швам притачивания клапанов |

М |

3 |

1,87 |

1,87 |

Машина 1022-М кл, ножницы |

| 300 |

Скрепить углы карманов двойной обратной строчкой и стачать мешковину боковых карманов |

М |

2 |

2,46 |

2,46 |

Машина 1022-М кл, ножницы |

| 308 |

Приутюжить карманы |

У |

3 |

2,65 |

2,65 |

Утюг |

| Итого: |

29 |

27,49 |

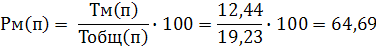

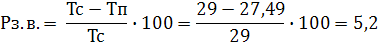

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

Таблица 13. Технологическая последовательность обработки прорезного кармана в рамку

| Номер операции по сборнику |

Содержание операции |

Специальность |

Разряд работ |

Затрата времени, мин, на метод |

Оборудование, приспособления, инструменты |

| Существующий |

Проектируемый |

| 360 |

Наметить линии притачивания обтачек на полочках с лицевой стороны |

Р |

3 |

1,06 |

1,06 |

Мел, линейка, сантиметровая лента |

| 371 |

Заутюжить обтачки по линии сгибы |

У |

1 |

2,17 |

2,17 |

Утюг весом 6 кг, пульверизатор |

| 364 |

Приметать мешковину к обтачкам карманов |

Р |

2 |

2,53 |

- |

Игла, напёрсток, ножницы |

| 365 |

Притачать мешковину к обтачкам кармана |

М |

1 |

1,02 |

1,02 |

Машина 1022-М кл., ножницы |

| 366 |

Удалить нитки примётывания |

Р |

1 |

0,982 |

- |

Колышек, ножницы |

| 265 |

Приметать подзоры к мешковинам кармана |

Р |

1 |

1,06 |

- |

Игла, напёрсток, ножницы |

| 266 |

Притачать подзоры к мешковине |

М |

1 |

0,37 |

0,37 |

Машина 1022 кл., ножницы |

| 267 |

Удалить нитки примётывания |

Р |

1 |

0,982 |

- |

Колышек, ножницы |

| 291 |

Восстановить расположение карманов |

Р |

3 |

0,784 |

0,784 |

Мел, линейка, сантиметровая лента |

| 361а-1 |

Приметать обтачки к полочке изделия |

Р |

2 |

2,53 |

2,53 |

Игла, напёрсток, ножницы |

| 361а-2 |

Притачать обтачки к полочкам |

М |

4 |

2,26 |

2,26 |

Машина 1022 кл., ножницы |

| 361а-3 |

Удалить нитки примётывания |

Р |

1 |

0,982 |

0,982 |

Колышек, ножницы |

| 362 |

Разутюжить швы притачивания обтачек |

У |

3 |

2,11 |

2,11 |

Утюг весом 6 кг, пульверизатор |

| 296 |

Прорезать отверстия для карманов |

Р |

3 |

1,76 |

1,76 |

Ножницы |

| 297 |

Вывернуть обтачки на изнанку и выметать |

Р |

3 |

2,09 |

2,09 |

Игла, напёрсток, ножницы |

| 299 |

Притачать подзоры к швам притачивания верхних обтачек |

М |

3 |

- |

1,87 |

Машина 1022 кл., ножницы |

| Б/з (299–3) |

Притачать подзоры с подкладкой к швам притачивания верхних обтачек |

М |

3 |

1,87 |

- |

Машина 1022 кл., ножницы |

| 341 |

Скрепить углы карманов и стачать мешковины:

с двух сторон

с трёх сторон

|

М

М

|

2

2

|

-

2,30

|

1,53

-

|

Машина 1022 кл., ножницы |

| 308 |

Приутюжить карманы в готовом виде |

Пр

У

|

3

3

|

-

2,65

|

1,67

-

|

Пресс Cs-363, пульверизатор

Утюг весом 6 кг, пульверизатор

|

| ИТОГО |

29,51 |

22,206 |

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

Таблица 14. Характеристика швейных машин

| Назначение машины |

Тип или класс машины, фирма изготовитель |

Тип стежка |

Максимальная частота вращения главного вала, мин.-1

|

Длина стежка, мм |

Исполнительный орган механизма перемещения материала |

Иглы (ГОСТ 22249–82) |

Вид обработки материала |

Толщина вшиваемого пакета материалов, мм |

Дополнительные данные |

| Стачивание деталей швейных изделий |

1022-М «Промшвеймаш», г. Орша |

301

2х

ниточный челно

чный

|

4500

|

1,7–5 |

Нижняя зубчатая рейка |

Тип 0203 №90–110 |

Ткани пальтовые, плащевые и

тд.

|

5 |

Централизованная смазка механизмов, автоматическое устройство для наматывания ниток

на шпульку

|

| Обмётывание фигурных петель с глазком на верхней одежде |

62761–837 «Минерва» |

304

2х

ниточный цепной

|

600 |

Длина петли 13–35 мм, ширина кромки петли 2,3–3,4 мм |

- |

Тип

0277

№90–110

|

Ткани пальтовые, плащевые и

тд

|

- |

- |

Таблица 15. Характеристика прессового оборудования

| Марка (тип), фирма изготовитель |

Назначение |

Усилие прессования, мПа |

Тип привода |

Вид нагрева подушек |

Температура нагрева подушки, о

С |

| верхней |

нижней |

верхней |

нижней |

| CS-371 |

Выполнение дублирования деталей, приутюживания и других оперций ВТО |

0,02 |

Электромеханический |

Электрический |

Паровой |

80–250 |

105–110 |

Таблица 16. Характеристика гладильных столов и утюгов

| Оборудование, предприятие-изготовитель |

Назначение |

Тип нагрева поверхности |

Температу-ра нагрева поверхнос-ти |

Время разог-рева,

мин

|

Масса, кг |

Электропаровой утюг.

Орловский машиностро-ительный

завод

|

Выполнение внутрипроцессной ВТО |

Трубчатый электронагреватель |

100 ÷ 240 |

10 |

2,5 |

Пресс пневматический универсальный с плоской универсальной подушкой –

CS– 371 «Паннония» в комплекте со столом

CS – 394 Е

|

Выполнение внутрипроцессной ВТО |

Электропаровой с индивидуальным малогабаритным паронагревателем |

200 |

- |

50 (вмес-те со сто-лом) |

Таблица 17. Приспособления малой механизации

| Наименование и назначение приспособления |

Марка (номер) |

Схема шва |

| Лапка с бортиком для настрачивания накладных карманов, соединение деталей и выполнение отделочной строчки без подгибания |

1–53 |

|

| откидная 2 рожковая линейка, для прокладывания отделочных строчек |

1–2 |

|

4 Составление технологической последовательности изготовления изделия

Таблица 18. Расчёт эффективности проектируемых мероприятий

| Наименование узла или операции |

Средневзвешенная затрата времени на обработку, мин |

Повышение производительности труда по узлу, % |

Снижение затрат времени, % |

Степень механизации обработки, %, при методах |

| Всего по узлу |

в.т.ч. за счёт |

| существующего метода |

проектируемого метода |

замены ручных операций машинными |

применения клеевых материалов |

технологичных конструкций |

замены оборудования |

существующем |

проектируемом |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| Обработка низа рукава притачной манжетой |

36,139 |

15,908 |

127,15 |

55,98 |

22,22 |

37,9 |

| Обработка накладного кармана |

5,794 |

3,847 |

50,65 |

33,62 |

41,11 |

64,69 |

| Обработка борта |

33,013 |

12,219 |

170,27 |

63 |

27,17 |

38,64 |

| Обработка прорезного кармана с клапаном |

5,8 |

5,498 |

5,5 |

5,2 |

39 |

44,38 |

| Обработка прорезного кармана в рамку |

5,902 |

4,411 |

32,9 |

24,8 |

26,5 |

31,7 |

| Итого по изменяемым узлам |

86,648 |

41,883 |

106,88 |

51,66 |

156 |

217,31 |

| Итого по неизменяемым узлам |

472,4 |

472,4 |

| Всего по изделию |

559,055 |

514,32 |

8,697 |

8,001 |

5. Оценка качества обработки узла одежды и выбор объектов контроля

В данном курсовом проекте исследуется оценка качества обработки прорезного кармана с клапаном, так как обработка этого узла – процесс трудоёмкий и качественное его изготовление оказывает значительное влияние на внешний вид изделия.

Для выявления влияния той или иной технологической операции на формирование качества узла изделия выбранным методом обработки и установления объектов контроля качества в технологическом процессе применяют экспериментальный метод.

Для этой цели из технологической последовательности на обработку узла выбраны 6 наиболее важных операций, которые в большей степени влияют на качество обработки.

1. Обтачать клапаны (разряд 2);

2. Выметать клапаны (разряд 3);

3. Притачать клапаны (разряд 4);

4. Приутюжить клапаны после вымётывания (разряд 2);

5. Восстановить места расположения карманов (разряд 3);

6. Скрепить углы карманов двойной обратной строчкой (разряд 2).

Эти операции были предоставлены пяти экспертам (студенты 4 курса) для оценки влияния их проведения на качество узла изделия.

Полученные данные обрабатываются с помощью метода априорного ранжирования, основанного на методах ранговой корреляции. При ранжировке эксперт располагает операции в порядке, который представляется ему наиболее рациональным, и приписывает каждому из них числа-ранги. Р=1 – наиболее важная операция, Р=n, где n – число обсуждаемых операций, – наименее значимая операция. Если несколько операций одинаковы по значимости, им приписывают одинаковые ранги. Тогда операциям, поделившим между собой какое-либо место присваивают ранг со средним значением.

После нормальной ранжировки составляют матрицу рангов, когда собирают данные всех экспертов:

Таблица 19. Матрица рангов

| Шифр эксперта |

Операции |

Сумма |

Tj |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 1 |

4 |

6 |

5 |

1 |

3 |

2 |

21 |

- |

| 2 |

3 |

5 |

4 |

1 |

6 |

2 |

21 |

- |

| 3 |

3 |

6 |

4 |

5 |

1,5 |

1,5 |

21 |

- |

| 4 |

1 |

5 |

2 |

6 |

4 |

3 |

21 |

- |

| 5 |

3,5 |

6 |

5 |

3,5 |

1 |

2 |

21 |

6 |

| Si |

14,5 |

28 |

20 |

16,5 |

15,5 |

10,5 |

105 |

6 |

| Si-S |

-3 |

10,5 |

2,5 |

-1 |

-2 |

-7 |

- |

- |

| (Si-S)2

|

9 |

110,25 |

6,25 |

1 |

4 |

49 |

179,5 |

- |

| mn-Si |

15,5 |

2 |

10 |

13,5 |

14,5 |

19,5 |

75 |

- |

| Ji |

0,21 |

0,03 |

0,13 |

0,18 |

0,19 |

0,26 |

1,00 |

- |

| jic

|

0,31 |

- |

- |

- |

0,29 |

0,4 |

1,00 |

- |

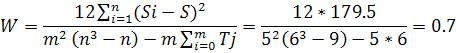

Коэффициент конкордации составляет:

Таблица 20. Объекты операционного контроля

| Наименование операций |

Вид работы |

Разряд работы |

Затрата времени, мин |

| Обтачать клапаны |

М |

2 |

1,52 |

| Восстановить места расположения карманов |

Р |

3 |

0,784 |

| Скрепить углы карманов двойной обратной строчкой |

М |

2 |

2,46 |

Заключение

В ходе изучения темы курсовой работы «Выбор и оценка эффективности методов обработки женского жакета на подкладке, изготовленного на предприятии индустрии моды» был рассмотрен весь технологический процесс изготовления в условиях индивидуального производства, начинающийся с выбора моделей и заканчивающийся оценкой качества готового изделия с расчётом экономической эффективности изготовления изделия по проектируемому методу. Весь технологический процесс включает такие важные этапы, как:

- описание технологического процесса изготовления изделия (составление графической модели подготовки условного изделия к примерке и дошива изделия);

- выбор материалов и режимов оборудования в соответствии с проектируемым видом изделия и его назначением;

- оценка свойств и характеристик рекомендуемых материалов и выбранные в соответствии с этим режимы и параметры обработки изделия;

Наиболее важным этапом проектирования является этап выбора таких методов обработки изделия, позволяющих снижать затраты времени, повышать производительность труда и степень механизации производства, влияющих на экономическую эффективность использования в технологическом процессе новейшего оборудования, прогрессивных методов обработки, клеевых материалов, так как всё это в совокупности определяет уровень качества изготовленных изделий.

Заключительным этапом курсовой работы является составление технологической последовательности обработки условного изделия и экспертная оценка качества обработки.

Библиографический список

1. Л.В. Антонина, З.Е. Нагорная. Технология швейных изделий. Методические указания к выполнению курсовой работы.–Омск: ОГИС, 2000 г. 40 с.

2. Прейскурант №Б 01 (01–15) на изготовление швейных изделий по индивидуальным заказам населения. Часть III. Отделочные работы, выполняемые на швейных предприятиях. Утв. Госкомцен СССР от 08.02.84. – М.: Прейскурантиздат, 1984. –96 с.

3. Прейскурант №Б 01 (01–15) на изготовление швейных изделий по индивидуальным заказам населения. Части I, II. Утв. Госкомцен СССР от 08.02.84. – М.: Прейскурант издат, 1986. –46 с.

4. А.И. Назарова, И.А. Куликова, А.Б. Савостицкий. Технология швейных изделий по индивидуальным заказам. – М.: Легпромбытиздат, 1986.-336 с.

5. А.В. Савостицкий, Е.Х. Меликов. Технология швейных изделий. – М.: Лёгкая и пищевая промышленность, 1982.-440 с.

6. Типовые нормы времени на технологические операции пошива мужской и женской верхней одежды по индивидуальным заказам при организации работ с разделением труда. – М.: НИИ труда, 1980.-400 с.

7. Б.А. Бузов, Т.А. Модестова, Н.Д. Алыменкова. Материаловедение швейного производства. – М.: Лёгкая индустрия, 1978.-480 с.

8. В.В. Исаев. Оборудование швейных предприятий. – М.: Лёгкая и пищевая промышленность, 1983.-232 с.

9. И.С. Зак, И.К. Горохов и др. Справочник по швейному оборудованию. – М.: Лёгкая индустрия, 1981.-272 с.

|