План

Вступ

1. Аналіз виробничих інформаційних систем

1.1 Зовнішнє середовище виробничої системи

1.2 Класифікація інформаційних технологічних систем

2. Аналіз інформаційних зв’язків в технологічних системах виготовлення деталей та складання приладів

2.1 Загальна структура інформації підприємства

2.2 Управління виробничим процесом

3. Розробка структурної та функціональної схем дослідження технологічних систем

3.1 Розробка структурної схеми дослідження технологічних систем

3.2 Розробка функціональної схеми дослідження технологічних систем

Висновки

Література

Вступ

Інформаційні системи на базі сучасних комп’ютерів, що оснащені відповідним програмним забезпеченням, відіграють надзвичайно важливу роль в організації, поточному керуванні та перспективному плануванні виробництва взагалі та технологічних процесів в ньому зокрема.

Серед цих функцій, що виконують інформаційні системи, найбільш узагальненою та важливою є процес керування підприємством, який побудований на найбільш загальних кібернетичних засадах теорії управління виробничою системою [1-3]. Проаналізуємо коротко ці загальні засади для того, щоб більш глибоко зрозуміти принципи керування технологічними процесами, які є більш частковими.

Виробнича система, як і більшість систем, являє собою сукупність підсистеми, що керується (об’єкт управління), та керованої підсистеми (суб’єкта управління, який має у своєму розпорядженні відповідні механізми управління). В системі управління формування управляючої дії здійснюється на базі прийняття управлінського рішення. Тому управління можна представити як процес підготовки, прийняття та реалізації рішень, що спрямовані на

досягнення цілей, які були поставлені. Технологічний процес управління повинен здійснюватися на базі принципів системного підходу, тому що він являє собою сукупність багатьох взаємопов’язаних процесів.

Коли управляюча підсистема належить виробничій системі, управління її діяльністю та розвитком здійснюється у замкненому контурі за допомогою зворотного зв’язку виходу системи (результатів діяльності) із входом до неї (факторами діяльності, у тому числі, факторами виробництва). Наявність зворотного зв’язку забезпечує дію на виробничі фактори за рахунок власних ресурсів, завдяки чому й досягається самоорганізація виробничої системи.

Реклама

1. Аналіз виробничих інформаційних систем

1.1 Зовнішнє середовище виробничої системи

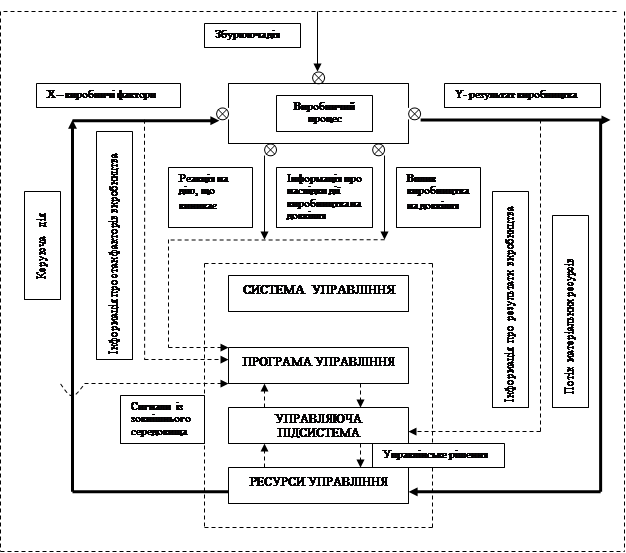

Зовнішнє середовище виробничої системи можна представити у вигляді наступної схеми (Рис. 1.1).

Рис. 1.1. Кібернетична схема управління виробничим процесом

Обов’язковими умовами управління в замкнутому контурі є:

· наявність каналу інформації про стан процесу та виходів (інформаційне забезпечення управління);

· можливість порівняння результатів виходу з програмою або нормативами (нормативне та технічне забезпечення управління);

· наявність джерел формування управляючих дій (механізмів керування, стимулів та важелів дій);

Всі ці умови є загальними для побудови систем керування не тільки підприємством взагалі, але й технологічними процесами на цьому підприємстві зокрема.

1.2 Класифікація інформаційних технологічних систем

Серед застосувань інформаційних систем, побудованих на базі сучасної комп’ютерної техніки, можна виокремити два головних [4]:

· у гнучких автоматизованих виробництвах (ГАВ);

· у контрольно-вимірюваних комплексах.

У гнучких автоматизованих виробництвах комп’ютерні (або мікропроцесорні) інформаційні системи вирішують наступні задачі:

· управління механізмами;

· управління технологічними режимами;

· управління промисловими роботами.

Застосування комп’ютерних інформаційних систем в управлінні технологічними процесами виправдано тоді, коли існує нагальна потреба у постійних змінах функцій, що реалізуються. Прикладом гнучких автоматизованих виробництв є як окремі заводи-роботи в Японії, так і застосування комп’ютерної техніки для розвитку перспективних технологічних напрямків у головних галузях промисловості цієї країни. Ці застосування можна розділити на два окремих напрямки [5]:

· застосування до удосконалення виробничих процесів;

· застосування до існуючих технологій.

Серед першого напрямку слід відзначити процеси розробки автоматів для таких виробничих процесів як кування, литво, термічна обробка, пакування, обгортка (наприклад: роботи, передавальні механізми, цифровий контроль, групові технології); розвиток нових технологій обробки та складання (наприклад, із застосуванням роботів, що здатні „бачити”); розробка автоматичних процесів (наприклад, технологій контролю, що можуть самі навчатися); оптимізація умов протікання процесів за допомогою таких засобів, як створення повних банків даних і т.п.

Реклама

Серед другого напрямку можна виокремити удосконалення працезбереження та підвищення точності шляхом застосування комп’ютерів для окремих машин, таких, як металообробне, розливне, штампувальне та формуюче пластмаси обладнання (цифрова комп’ютеризація, контроль акомодації, групова технологія, управління, що само навчається); автоматизація таких процесів виробництва, як постачання, конвеєрна робота, вимірювання, обробка та складання.

Однією з нових галузей є створення на базі персональних комп’ютерів контрольно-вимірювальної апаратури, за допомогою якої можна перевіряти вироби безпосередньо на виробничій лінії.

У промислово розвинених країнах налагоджений випуск програмного забезпечення та окремих різновидів плат, що дозволяють перетворювати комп’ютер у високоякісну вимірювальну та дослідну систему. Комп’ютери, що оснащені подібним чином, можуть використовуватися у якості запам’ятовуючих цифрових осцилографів, пристроїв збору даних, багатоцільових вимірювальних приладів.

Так будь-який IBM-сумісний персональний комп’ютер (ПК) може перетворитися у потужний вимірювальний комплекс, якщо його оснастити одним або декількома аналоговими входами. Його клавіатура та монітор надають суттєво більші можливості у порівнянні з тими, які можуть надати мультимір або осцилограф, а дисковід та принтер прекрасно підходять для реєстрації будь-яких тривалих процесів [6]. Окрім того, обчислювальна потужність ПК дозволяє піддати зібрані з його допомогою інформаційні дані будь-якій, навіть дуже складній обробці. Такий підхід до цього часу використовується у промисловості та наукових лабораторіях, але сьогодні також можна досягнути пристойних результатів, якщо просто підключити невеликі аналого-цифрові перетворювачі до стандартних послідовних або паралельних портів.

Застосування комп’ютерів у якості контрольно-вимірювальних приладів більш ефективно, ніж випуск в обмежених кількостях спеціалізованих приладів з обчислювальними блоками.

Широкого застосування набуло використання комп’ютера для обладнання автоматизованого робочого місця (АРМ, робоча станція). АРМ являє собою місце оператора, яке обладнане всіма засобами, що необхідні для виконання певних функцій. В системах обробки даних та закладах зазвичай АРМ – це дисплей з клавіатурою, але може використовуватися також і принтер, зовнішній запам’ятовуючий пристрій.

Узагальнюючи те, що було згадано вище, можна відзначити, що найбільш загальною і дуже актуальною задачею у використанні комп’ютерної техніки є інформаційне забезпечення розробки технологічних процесів та виготовлення наукоємної продукції.

На базі опублікованих джерел [5] ефективність для виробництва своєчасно отриманої інформації у 3 рази вище від ефективності освіти для цієї сфери діяльності, у 6 разів – від темпів розвитку науково-технічного прогресу, у 12 разів – від вкладеного капіталу та у 18 – 25 разів – від нерухомості.

Серед цих математичних засобів особливої уваги заслуговує багатокритеріальна (компроміс за Парето) оптимізація, яка дозволяє отримати найбільш доцільні об’єктивно можливі технологічні, технічні, економічні, екологічні та інші критерії якості технологічних систем або продукції, що ними випускається.

Для розв’язку проблем, які пов’язані з інформаційним забезпеченням технологічних процесів, сьогодні використовуються автоматичні системи управління технологічними процесами (АСУТП) типу SCADA (Supervisory Control and Data Acquisition) або DCS (Distributed Control Systems). Обидва вказаних типи систем належать класу MMI (Man-Machine Interface), що означає „людино-машинний інтерфейс” у контексті забезпечення двобічного зв’язку „оператор – технологічне обладнання”.

Неможливо обійтися без згадування про САПР (системи автоматизованого проектування), без яких не може обійтися жодне промислове підприємство, чия продукція потребує конструкторської документації. Сучасні технології САПР для підприємств представлені системами CAD/CAM/CAE/PDM (Сomputer Aided Design, Manufacturing, Engineering, Product Data Management). Ці системи дозволяють обійтися без "паперової" документації, здійснюючи прямий зв’язок між процесами розробки виробу та його виробництва, що дозволяє підвищити якість продукції та скоротити період розробки.

З плином часу між ММІ та ERP утворилася проміжна група систем, що зветься MES (Manufacturing Execution Systems). Вона виникла внаслідок відокремлення задач, що не відносяться до жодної з раніше визначених груп. До системи MES прийнято відносити додатки, що відповідають:

·за управління виробничими та людськими резервами у межах технологічного процесу;

·планування та контроль послідовності операцій технологічного процесу;

·керування якістю продукції;

·зберігання вихідних матеріалів та виробничої продукції по технологічних підрозділах;

·технічне обслуговування виробничого обладнання;

·зв’язок систем ERP та SCADA/DCS.

Одна з причин виникнення таких систем – спроба виділити задачі управління виробництвом на рівні технологічного підрозділу. Але дуже швидко були виявлені недоліки розділення задач планування та управління виробництвом на два рівня. Досвід показав, що інформаційна база цих задач повинна бути єдиною.

Інший шлях виникнення систем MES - знизу, від АСУТП. Так здійснилося відділення тактичних задач оперативного управління технологічними процесами від стратегічних задач ведення процесу у цілому. Так, зокрема, у хімічній, металургійній, харчовій та деяких інших галузях промисловості можна виділити задачі управління технологічними послідовностями (batch control). Їх суть – у забезпеченні випуску продукції у потрібному об’ємі із заданими технологічними характеристиками за наявністю можливого переходу на новий вид продукції. Були відокремлені також й задачі ведення архіву значень технологічних змінних з можливістю відновлення виробничих ситуацій попередніх періодів та аналізу нештатних ситуацій. З’явилися програми навчання технологічного персоналу та оптимізація ведення технологічних процесів.

Аналіз існуючих в даний час на підприємствах України автоматизованих інформаційних систем свідчить про їх незначну кількість та застарілість. Вони з різних причинах обмежують розвиток технології виробництв, особливо якщо це стосується таких виробництв, які характеризуються високими технологіями, а саме підприємств приладобудівного профілю. Тому нагальною потребою є створення автоматизованих систем збирання та обробки технологічної інформації особливо для приладобудівних виробництв.

Широкий спектр задач, що вирішується технологами, пред’являє високі вимоги до таких систем. Відомі складності останніх років призвели до того, що на підприємствах приладобудівного профілю залишилися фахівці з великим досвідом та знаннями виробництва, але без достатніх навичок роботи на персональних комп’ютерах, а поповнення технологічних кадрів випускниками вузів у реальності виявилося явно недостатнім. Тому вимоги, що ставляться до розроблюваних систем такого роду, повинні бути такими, щоб системі були притаманні:

· простота освоєння;

· розвинені функціональні можливості;

· зручність у роботі;

· гнучкість у надбудові.

Все це дозволить розробленій автоматизованій системі зайняти достойне місце в приладобудівному виробництві, а також надасть можливість не тільки забезпечити технологічний цикл всім необхідним для його нормального функціонування, але й надасть змогу виробництву до саморозвитку, удосконалення та до опанування нових технологічних задумок.

2. Аналіз інформаційних зв’язків в технологічних системах виготовлення деталей та складання приладів

2.1 Загальна структура інформації підприємства

Для того, щоб ясно зрозуміти, яку роль відіграють інформаційні зв’язки в технологічних системах приладобудівного виробництва, проаналізуємо спочатку загальну структуру інформації підприємства.

Основна задача системи інформації підприємства полягає у максимальному задоволенні потреб підприємства в інформації, що необхідна для його безвідмовного функціонування. Це відноситься до всіх господарчих одиниць підприємства і відповідних підсистем їх інформації. Таким чином, про задовільну систему інформації підприємства можна казати лише у тому випадку, якщо ця система є комплексною, приймаючи до уваги як структуру організації, так і характер та зміст самої інформації.

При розробці системи інформації підприємства необхідно враховувати два фактори [7]: по-перше, у відповідності з двома основними видами інформації – економічною та технічною – на підприємстві повинні бути створені дві специфічні підсистеми інформації – економічна (статистична та бухгалтерська) і технічна; по-друге, кожна окрема господарська одиниця підприємства у процесі своєї діяльності повинна користуватися як економічною, так і технічною інформацією.

Організаційну структуру комплексної системи інформації підприємства можна представити у такому вигляді (рис.2.1). У даній схемі виділені окремі види господарчої діяльності підприємства і відповідні їм системи інформації. Окрім того, виділені підсистеми інформації за видами інформації і вказана приналежність окремих видів підсистем інформації. Так, наприклад, статистична інформація відноситься до органів управління підприємством, бухгалтерська – до фінансових органів, а технічна – до виробничо-технологічного блоку підприємства.

Для нормального функціонування системи інформації підприємства потрібна наявність систематичних, регульованих статутом підприємства потоків необхідної інформації та зв’язку між:

· окремими підсистемами інформації за видами інформації;

· окремими підсистемами інформації господарчих одиниць підприємства;

підсистемами за видами інформації та підсистемами за видами господарчої діяльності.

Рис. 2.1 Організаційна структура інформації підприємства:

Таким чином, структура систем інформації підприємства відповідає його організаційній структурі, а інформаційна діяльність підприємства нерозривно пов’язана з його господарчою діяльністю. З усього сказаного випливає, що розробка та удосконалення системи інформації не можуть виконуватися тільки шляхом простих організаційних змін, а лише завдяки забезпеченню комплексних зв’язків між системою інформації та управлінським, оперативним і контролюючим відділами підприємства, а також його виробничим сектором.

Задачами системи інформації в ході виробничого процесу є забезпечення інформацією органів господарського управління про підготовку виробничого процесу та характер його протікання, а також його результати.

2.2 Управління виробничим процесом

Управління виробничим процесом займає центральне місце в системі керування підприємством та в системі його інформації. У той же час при плануванні процесу управління виробництвом і в ході його здійснення виникає ряд спірних питань, пов’язаних з тим, що вимоги, які пред’являються до виробничого процесу, є надзвичайно широкими. Наприклад, умови реалізації та збуту викликають необхідність випуску широкого асортименту товарів кожним підприємством приладобудівного профілю та вміння пристосовуватися до можливих змін структури попиту. Поряд з тим кожне підприємство повинно мати у своєму розпорядженні розумні запаси продукції на складах та повністю використовувати робочу силу та завантажувати виробниче обладнання.

При розробці системи інформації виробничого процесу на промисловому підприємстві приладобудівного профілю необхідно вирішити наступні задачі:

- визначити об’єм та джерела отримання інформації про валовий випуск продукції, що виробляється, та про фактичний попит на дану продукцію;

- вияснити зовнішні умови виробництва та наявність трудових та матеріальних запасів, що визначають об’єм та структуру виробництва (можливості матеріально-технічного постачання, кооперування, транспортні умови, складське господарство, можливість удосконалення структури та підвищення кваліфікації виробничого персоналу і т.д.), забезпечити збір та передачу зацікавленим відділам та цехам і окремим особам наукової, техніко-економічної інформації, а також інформації про сучасні виробничі системи;

- створити умови для отримання органами управління підприємством сучасної та надійної інформації про стан виробництва, а саме:

· наявність робочої сили та її кваліфікації;

· показники продуктивності праці на підприємстві;

· текучість робочої сили;

· вплив на виробництво існуючої системи оплати праці;

· рівень оплати праці;

· дисципліну праці та техніку безпеки;

· вплив виробництва на екологію;

· основні фонди та виробничі потужності;

· технічну оснащеність виробничого процесу;

· розмір оборотних фондів, запасів сировини, матеріалів, комплектуючих і т.п.

Система інформаційних зв’язків в технологічних процесах відіграє одну з найважливіших ролей у виробництві. Це стосується як конвеєрного засобу виробництва, так і інших форм виробничого процесу. Зупинимося детально на аналізі деяких видів технологічних процесів та необхідності їх інформаційного забезпечення, яке може бути побудованим як на традиційній системі обліку руху матеріальних потоків та супроводжувальної технологічної документації, так і з застосуванням сучасних методів інформаційного забезпечення на базі обчислювальної техніки.

Майже усі виробництва, у тому числі й приладобудівне, мають справу з власним виготовленням деяких деталей та вузлів з матеріалів та сировини, а також з напівфабрикатів або комплектуючих. В цьому виробництві використовуються потужності механічних цехів. Механічні цехи різних виробництв мають як традиційне обладнання, так і станки та установки з числовим програмним керуванням (ЧПК), які входять до складу обладнання цеху як окремі одиниці, так і у складі технологічних ліній. В обох цих випадках комплектації обладнання цеху цими установками або станками виникає потреба в інформаційному забезпеченні їх роботи відповідними програмами, за якими здійснюється технологічний процес з виготовлення деталей.

При цьому послідовність операцій технологічного процесу в такому підрозділі загального виробництва виглядає таким чином:

- надходження програмного забезпечення для виготовлення деталей певного виду;

- надходження сировини, матеріалів або напівфабрикатів для виготовлення цих деталей, його облік в автоматизованій інформаційній системі поетапного супроводження всього заводського виробничого циклу;

- встановлення (інсталяція) цього програмного забезпечення в обладнання та тестові виготовлення виробів за допомогою цих програмних пакетів;

- серійне (потокове) виготовлення деталей на обладнанні з ЧПУ та проведення контролю параметрів технологічного процесу;

- вибірковий контроль якості виготовлених деталей із застосуванням автоматизованих методів технічного тестування;

- облік результатів виготовлення продукції на цьому етапі технологічного процесу та передача відповідних даних про проходження продукції на наступний етап виробничого процесу.

Процес виготовлення або деяких вузлів чи агрегатів продукції, або загальної збірки готового виробу може здійснюватися конвеєрним або звичайним засобами. При цьому послідовність операцій технологічного процесу в такому підрозділі загального виробництва виглядає таким чином:

- надходження програмного забезпечення для виконання технологічних операцій в умовах автоматизованого обладнання складального виробництва (наприклад, автоматизована система компанії Philips для збирання друкованих плат на базі товстошарової клеєної технології; автомати чи напівавтомати технології мікрозварки тощо);

- надходження комплектуючих, напівфабрикатів або вузлів для виготовлення цих агрегатів, блоків чи готових виробів; облік продукції, що надходить, в автоматизованій інформаційній системі по-етапного супроводження всього заводського виробничого циклу;

- встановлення (інсталяція) цього програмного забезпечення в обладнання та тестові виготовлення виробів за допомогою цих програмних пакетів;

- серійне (потокове) виготовлення деталей на автоматизованому чи працюючому в ручному режимі керування обладнанні та проведення контролю параметрів технологічного процесу;

- вибірковий, на базі методів статистичного аналізу, контроль якості виготовлених вузлів, агрегатів або готових виробів із застосуванням автоматизованих методів технічного тестування;

- облік результатів виготовлення продукції на цьому етапі технологічного процесу та передача відповідних даних про проходження продукції на наступний етап виробничого процесу, склад готової продукції та до АСУ виробництвом.

Управління виробничим процесом будується у відповідності з річним планом підприємства, якій ділиться на місячні завдання. Місячний план- завдання (програма) містить інформацію про об’єм та асортимент накресленого випуску окремих видів продукції, про терміни і виробничі витрати.

Для визначення термінів випуску продукції необхідно мати інформацію про:

- робочий час, необхідний для виробництва продукції на окремих виробничих одиницях та агрегатах і машинах та який розраховується на основі норм витрат часу;

- тривалість і фази повного виробничого циклу;

- виробничі потужності;

- фондомісткість та потреби в інструментах для виконання виробничої програми;

- наявний парк машин і стан машинного обладнання і т.д.

Служба керування виробництвом (диспетчерська служба) повинна мати правильно розроблену та побудовану інформаційну систему, тому що це необхідно для безперебійного здійснення процесу виробництва. Диспетчерська служба повинна бути інформованою про всі суттєві моменти виробничого процесу з тим, щоб вона могла попередити можливі або несподівано виникаючі складності.

В системі управління виробничим процесом диспетчерська служба займає центральне місце і виступає у ролі оперативного інформаційного центру, куди надходить інформація про виробництво і пов’язані з ним проблеми. Диспетчерська служба цю інформацію групує та своєчасно передає органам, що приймають рішення. Управління виробничим процесом на заводах має у своєму розпорядженні у більшості випадків добре розроблену мережу диспетчерської служби. У центральної диспетчерської служби є цехові диспетчерські служби, у функцію яких входить отримання та передача інформації.

Однією з найважливіших умов ефективного керівництва виробничим процесом є обробка даних, що забезпечує отримання інформації у необхідному об’ємі та потрібної якості.

Для того, щоб виробництво могло враховувати всі тонкощі технологічного процесу, необхідно максимально механізувати обробку даних, використовуючи при цьому комп’ютерну техніку.

У процесі керівництва виробничим процесом постійно приходиться вивчати зворотні зв’язки, оскільки вони характеризуються системою взаємопов’язаних та взаємозалежних задач. Тому організацію та управління виробництвом доцільно розглядати як кібернетичну систему, яка має свої особливості у приладобудівному виробництві [7].

Слід зауважити, що серед факторів виробництва надзвичайно важливе значення мають робоча сила та виробничі потужності, тому отримання інформації, що відноситься до них, вельми необхідно.

Інформація, що відноситься до наявності робочої сили, повинна бути вельми різнобічною. Потреба у робочій силі, співвідношення жіночої та чоловічої праці, кваліфікованої, навченої або ненавченої робочої сили визначаються характером виробничого процесу, його технології. Характер виробництва висуває до працівника підвищені вимоги, які в умовах серійного виробництва зводяться до здатності працюючих здійснювати технологічний процес з використанням монотонної та важкої фізичної праці. Робота персоналу виробництва в умовах граничного напруження не може не впливати на якість

технологічних операцій, які виконують у процесі виробництва працюючі, та забезпечення стабільності якості промислової продукції.

Проведений аналіз інформаційних зв’язків в технологічних схемах промислових виробництв дозволяє переходити до подальших кроків у дослідженні технологічних систем у приладобудуванні.

3. Розробка структурної та функціональної схем дослідження технологічних систем

3.1 Розробка структурної схеми дослідження технологічних систем

Сучасні промислові об’єкти являють собою сукупність взаємопов’язаних багато режимних підсистем, що об’єднані та керуються загальною системою управління. Особливостями такої складної системи є:

- наявність частин, що можуть бути виділені і для кожної з них може бути визначена мета функціонування;

- участь у роботі системи людей, машин і середовища;

- існування внутрішніх матеріальних, енергетичних та інформаційних зв’язків між частинами системи, а також зовнішніх зв’язків цієї системи з іншими системами.

Розглянемо спочатку принципи побудови структурної схеми системи автоматизації (СА) виробничих технологічних процесів на базі використання ММЕОМ.

Внаслідок високої складності системи автоматизації з ММЕОМ виникає необхідність знаходження раціональної структури за заданими або прийнятими критеріями. Базовими принципами, що визначають структуру СА з ММЕОМ, є ієрархічність, незалежність керування за рівнями ієрархії та інформаційна замкненість.

Разом з тим, СА з ММЕОМ повинна задовольняти критеріям надійності, агрегативності та економічності. Найбільш ефективно підвищення надійності СА з ММЕОМ досягається завдяки ієрархічності їх структури. При цьому в основу побудови СА повинні бути покладені вищезгадані принципи.

Змістовно незалежність горизонтальних та вертикальних рівнів ієрархічного управління характеризується тим, що відповідна система управління може нормально функціонувати незалежно від систем більш високого рівня, причому наявність СА наступних рівнів підвищує якість управління при зменшенні степеня участі людини-оператора у процесі управління.

Агрегативність пов’язана з побудовою СА за допомогою обмеженої кількості типів стандартних блоків та пристроїв. Реалізація цього критерію приводить до необхідності аналізу алгоритмів та їх еквівалентних перетворень у обраному стандартному базисі. Таке перетворення значно спрощується і стає природним за наявності чіткої ієрархії в структурі управління. Агрегативність

СА та ієрархічність її структури у цілому дозволяють максимально уніфікувати елементну базу, скоротити номенклатуру блоків та пристроїв, підвищити серійність виробництва, різко скоротити об’єм документації, спростити обслуговування, контроль та пошук несправностей, скоротити кількість запчастин та повніше використовувати САПР.

Таким чином, ієрархічність являється необхідною якістю складних сучасних СА з ММЕОМ, що задовольняють переліченим вище критеріям.

Узагальнена ієрархічна структура СА з ММЕОМ представлена наступним чином [8]. На нульовому рівні розташовані ОУр (об’єкти управління), які керуються вручну (безпосередньо оператором). На першому рівні знаходяться елементи СА, які фізично являють собою автоматизовані приводи (АП) окремих об’єктів с дистанційним управлінням від мікроконтролера або місцевого посту управління (дія оператора). До другого рівня відносяться локальні системи на основі ЕОМ (локальні ЕОМ), що забезпечують управління групою функціонально пов’язаних автоматизованих приводів за заданими алгоритмами та критеріями якості.

Третій рівень включає керуючі пристрої, які реалізовані за допомогою –керуючих-ЕОМ, що контролюють роботу групи локальних систем за укрупненими алгоритмами управління технологічним процесом.

На четвертому рівні розташована цифрова ЕОМ, яка є вищим координуючим органом у структурі, яка розглядається. Функції цієї машини складаються з формування загальної стратегії управління технологічним процесом на базі інформації, яка отримується, з одного боку, від КЕОМ, а з другого боку, від директивного органу, наприклад керівництва цеху.

3.2 Розробка функціональної схеми дослідження технологічних систем

Функції, що виконуються автоматизованими системами обробки технологічної інформації та АСУ ТП, і ступінь інтегрованості являються основними класифікаційними ознаками цих систем [9].

Функціональне призначення систем автоматизації виробничих процесів на базі обчислювальної техніки може бути різним. Це можуть бути системи управління та контролю технологічних процесів, інформаційні та вимірювальні системи, системи колективного користування для наукових та інженерних розрахунків, системи для телеобробки і мережевої обробки даних. Технічною базою таких систем є одно- та багатопроцесорні ЕОМ, одно- та багатомашинні однорідні і різнорідні комплекси, локальні та розгалужені мережі ПК.

Будь-які функціональні схеми в своїй роботі будуть залежати від процесів реєстрації інформаційних сигналів, їх переробки для сприйняття ЕОМ та наступного відображення їх засобами ЕОМ. Тому для розробки таких схем потрібно проаналізувати ці процеси.

Перетворення вхідних та вихідних сигналів є процес вимірювання змінних та представлення їх у певній формі. Всі вимірювання, як відомо, проводяться з певною похибкою, значення якої є величиною випадковою. Точніше кажучи, ймовірність того, що неперервний сигнал буде без похибки перетворений у цифрову форму, близька до нуля. Тому основною характеристикою процесів квантування за часом та за рівнем є похибка перетворення. Вимоги отримання високої точності та економічності, що визначаються числом та вартістю елементів, які використовуються для побудови перехідних пристроїв ПЗО (пристрої зв’язку з об’єктами), виявляються протирічними. Тому при побудові ПЗО приймається компромісне рішення.

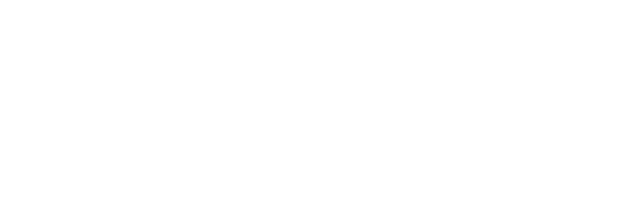

Функціональну схему одного з таких АРМів, що виконує функції тестової перевірки параметрів ЕЗП на ділянці вихідного контролю, можна зобразити у такому вигляді (рис. 3.1).

Рис. 3.1 Функціональна схема АРМу вихідного контролю:

В цій схемі елементи функціонують наступним чином: ЕЗОП, яке підлягає тестуванню для вихідного контролю з’єднується з АРМом через АЦП. На нього подається стандартний сигнал з джерела випромінювання, який сприймається ЕЗП з відповідною реакцією, що фіксується АЦП і передається інформація про це ПК. За допомогою зворотного зв’язку ПК змінює режими роботи ЕЗП та ДВ.

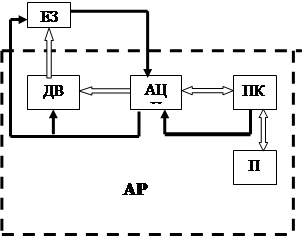

Загальну функціональна схема системи автоматизованої обробки технологічних даних може бути представлена у такому вигляді (рис. 3.2).

Х11

У11

Х12

У12

t Х11

У11

Х12

У12

t

Х21

У13 Х21

У13

I Х13 I Х13

t У23 t У23

У15

Х15

У14

Х14 У15

Х15

У14

Х14

t t

t t

t ІІ t ІІ

t t

III III

t t

Рис. 3.2 Принципова функціональна схема автоматизованої системи обробки технологічної інформації.

Суттєвим моментом для пояснення принципу функціонування автоматизованої системи обробки технологічної інформації є те, що реакція системи суттєво залежить від об’єму накопиченої інформації [10]. Внутрішня інформація системи незмінно поповнюється у результаті зовнішньої дії та, окрім того, внаслідок наявності зворотних зв’язків, вона безперервно перерозподіляється поміж підсистемами. Внаслідок „розтягування” або, навпаки, „стиску” реакцій, що також обумовлено дією зворотних зв’язків, потоки внутрішньої інформації змінюються, своєрідно віддзеркалюючи технологічне середовище та „життя” самої системи, и при цьому формуються „інформаційні образи”.

Концептуально процес функціонування такої інформаційної системи для обробки технологічної інформації відбувається так:

1) запам’яталася зовнішня дія;

2) зовнішня дія перетворилася;

3) обробка результатів, їх сумування, перемножилися або відбуваеться більш складне функціональне перетворення;

4) фіксування підсумків;

5) на вхід однієї з підсистем передалася наступна інформація: а) та, що надійшла від технологічного середовища; б) перетворена; в) перетворена; в цій підсистемі сформувався новий інформаційний образ.

Висновки

Узагальнюючи результати роботи можна сформулювати такі три системотехнічних принципи автоматизації технологічних процесів на базі ЕОМ:

- ЕОМ забезпечує інформацією та обчисленнями особу, яка приймає рішення, та керує реалізацією інтелектуально-вольових рішень у складних ситуаціях.

- ЕОМ на базі отриманої та проаналізованої технологічної інформації виробляє та реалізує рішення в певних ситуаціях, якщо це не вступає у конфлікт з першим принципом.

- ЕОМ контролює рішення посадових осіб і у випадку явної їх помилковості блокує їх, якщо це не вступає у конфлікт з першим та другим принципами.

Слід також зазначити, що при цьому виконуються певні технологічні функції такою автоматизованою системою, які можна класифікувати таким чином:

1) інформаційно-довідкові: облік ресурсів, документування, ведення справ;

2) розрахункові: розподіл ресурсів за заданим планом, рішення формальних задач, оптимізація;

3) представлення інформації: аналіз та впорядкування даних, об’єднання інформації, відображення її певним чином;

4) контрольно-облікові: опитування сенсорів та датчиків діагностичної системи, складання звітів, оцінка результатів діяльності;

5) підготовка або виконання рішень у певних ситуаціях.

Серед цих функцій, що виконують інформаційні системи, найбільш узагальненою та важливою є процес керування підприємством, який побудований на найбільш загальних кібернетичних засадах теорії управління виробничою системою, але не менш важливими є процеси контролю та керування технологічними процесами, тому що ці процеси є основою виробничої системи.

Побудова автоматизованих інформаційних систем для виробничих потреб повинна здійснюватися на базі методології дослідження технологічних процесів з використанням інструментальної програмної оболонки.

Розроблена структура автоматизованої системи на базі АРМів дозволяє отримувати інформацію про технологічний процес, ідентифікувати окремі технологічні об’єкти, аналізувати інформацію, керувати окремими його стадіями і через АСУ усім виробництвом енергозберігаючих пристроїв. Вся система дозволяє здійснювати моніторинг як технологічних процесів, так і зовнішнього середовища навколо виробництва.

Вибір вищезгаданої автоматизованої системи на основі АЦП в якості перетворювачів аналогових сигналів датчиків та сенсорів в цифрові сигнали ЕОМ дає можливість завдяки їхнім функціональним характеристикам сприймати та оброблювати інформацію про технологічні процеси, з метою керування ними.

Функції інформаційного забезпечення процесу керування технологією виробництва ЕЗП зможе виконати пропонована автоматизована система на базі АРМів з IBM-сумісними ПК та АЦП з відповідним набором датчиків та сенсорних пристроїв.

Побудоване у роботі програмне забезпечення для автоматизованої системи обробки технологічної інформації має високу степінь гнучкості і може бути легко модифіковано для розв’язку інших задач керування та контролю за ходом технологічного процесу.

Зведення, отримані з прочитаної літератури, використовуються в теоретичній частині магістерської роботи і допомогли при написанні програми для проведення досліджень на виробництві. За допомогою способів створення баз даних, описаних у прочитаній літературі, були створені бази даних і використані при дослідженнях.

Література

1. Круглов М.И. Сложные системы и их анализ. М.: Институт управления народным хозяйством, 1975.

2. Шемейко А.В. и др. Введение в информационную теорию систем. М.: радио и связь, 1985.

3. Поспелов Г.С. Искусственный интеллект – основа новой информационной технологии. М.: Наука, 1988.

4. Шауцукова Л.З. Інформатика. М.: Просвещение, 2000г.

5. Макмиллан Ч. Японская промышленная система. М.: Прогресс, 1988.

6. Гелль П. Как превратить комп’ютер в измерительный комплекс. М.: ДМК Пресс, 2001.

7. Дуж Я. Организация системы информации на предприятии. М.: Прогресс, 1972.

8. Филиппов Л.Г., Фрейдзон И.Р., Давидовичу А., Дятку Э. Мини- и микро-ЭВМ а управлении промышленными объектами. Л.: Машиностроение, 1984.

9. Кузнецов М.М., Волчкевич Л.И., Замчалов Ю.П. Автоматизация производственных процессов. М.: Высшая школа, 1978.

10. Дружинин В.В., Конторов Д.С. Системотехника. М.: Радио и связь, 1985.

Список нових термінів

- Algorithmization

- Logic of statements

- Structure of a tree

- A way of supervision

- A way of the message

- Application of a computer

- A databank

- A disposition, accommodation

- Dialogue system

- A component of an explanation

- Expert system

- Expert knowledge

- Preparation of manufacture

- Flexibility

- Formalization

- The control of development

- A way of discussion

- Modelling

- Periphery

- A component of the decision of problems

- The module of the decision of problems

- Industrial system

- A course (current) of the program

- The programmer

- The programming language

- Procedure

- A consequence of procedure

- A feedback

- An independent way of reception

- Standard knowledge

- Typical process

- Preparatory function

- A choice of the tool

- The developer of tools

- A component of purchase of knowledge

- Base of knowledge

- Representation of knowledge

- Purchase of knowledge

- The module of purchase of knowledge

- Processing knowledge

- The central computer

|

– алгоритмізація

– логіка висловлень

– структура дерева

– спосіб спостереження

– спосіб повідомлення

– застосування комп'ютера

– банк даних

– диспозиція, розміщення

– діалогова система

– компонента пояснення

– експертна система

– експертне знання

– підготовка виробництва

– гнучкість

– формалізація

– контроль розвитку

– спосіб обговорення

– моделювання

– периферія

– компонента рішення проблем

– модуль рішення проблем

– виробнича система

– хід програми

– програміст

– мова програмування

– процедура

– наслідок процедури

– зворотний зв'язок

– самостійний спосіб прийому

– стандартне знання

– типовий процес

– підготовча функція

– вибір інструмента

– розроблювач інструментів

– компонента придбання знань

– база знань

– представлення знань

– придбання знань

– модуль придбання знань

– обробка знань

– центральний комп'ютер

|

|