Розробка технологічного процесу виготовлення деталі "Стакан"

1. Загальна частина

Завдання керівників та організаторів машинобудівного виробництва полягає в тому, щоб мережа середніх та малих підприємств, що спеціалізується на виробництві деталей, вузлів, модулів сучасної техніки. Така практика виправдала себе в машинобудуванні розвинених країн Заходу. Ця мережа - необхідна "інфраструктура" сучасного машинобудування. Разом з спеціалізованим виробництвом заготівок, інструментів, оснастки вона повинна складати ядро комплексу галузей загально машинобудівного використання.

Підвищення виробництва праці досягається розподілом праці та спеціалізацією виробництва, насамперед, на базі функціонального підходу до проектування та виробництва техніки.

Важливою рисою моделі машинобудування в сучасних умовах повинно бути поєднання високо спеціалізованого виробництва функціональних вузлів та деталей техніки з сумлінними, культурним та кваліфікованим рівнем розробки технічних пристроїв.

Основні завдання, що стоять на даному етапі переходу економіки нашої країни до ринкових відносин, є: недопущення спаду об’єму випуску товарної продукції; підвищення частки товарів народного використання в об’ємі випуску товарної продукції; перехід на нові методи ведення господарства, в тому числі приватизація трудовими колективами малих та середніх підприємств; підвищення продуктивності праці за рахунок зміни відношення людей до праці, використання нового обладнання та нових технологій, що розвиваються по кооперації з розвиненими країнами; переорієнтація економіки на нові ринки збуту і як наслідок освоєння випуску нової продукції, яка відповідає світовим стандартам; перехід на міжнародну систему ISO загального машинобудування.

Вітчизняне машинобудування недостатньо забезпечене високоякісним інструментом, оснасткою, прогресивними швидкодіючими пристроями. В подальшому необхідно забезпечити значно випереджаючі темпи розвитку на Україні спеціалізованого виробництва інструментів та технологічної оснастки.

Головне завдання сучасного періоду - в тому, щоб не допустити розпад економіки, розпаду заводів, розриву зв’язків між підприємствами, подолати спад виробництва.

Реклама

1.1

Опис виробу, в який входить деталь

Деталь стакан 30.04.102 входить в вузол датчика токарного верстату з ЧПК 1В340Ф30. Через отвір Æ40Н7 проходить вал датчика.. Æ70h6 стакан встановлюється на корпус шпиндельної бабки і кріпиться до неї чотирма болтами М6. В отвір Æ70Н7 встановлюється датчик різьбонарізання і кріпиться до стакана чотирма болтами М6. Канавки Б та В являються технологічними і слугують для виходу шліфувального круга.. Камера Æ41 призначена для полегшення шліфування.

1.2

Опис деталі з визначенням класу

За своєю формою та розмірами деталь-стакан відноситься до класу втулок. Деталь є виробом середньої важкості. На деталі присутні точні поверхні Æ70h6, Æ40Н7, Æ70Н7. Інші поверхні виконані за 14 квалітетом. Присутні 4 отвори Æ6,6 та 4 отвори з різьбою М6 - 7Н. Є канавки для виходу шліфувального круга. Середня шорсткість поверхні стакана Rz 40.

1.

3

Характеристика матеріалу, хімічний склад та механічні властивості

Для виготовленні деталі "Стакан" використовується конструкційна сталь марки 45 ГОСТ 1050 - 88, котра використовується для виготовлення деталей: шестерні, вали, муфти, втулки.

Хімічний склад та механічні властивості приведений в таблиці 1 та 2.

Хімічний склад сталі 45.

Таблиця 1

| Вуглець |

Кремній |

Марганець |

Хром |

Нікель |

Фосфор |

Сірка |

| 0,40-0,50 |

0,17-0,37 |

0,50-0,80 |

0,3 |

0,3 |

Не > 0,04 |

Не > 0,04 |

Механічні властивості сталі 45.

Таблиця 2

| Твердість по Брінелю, НВ |

До 217 |

| Границя міцності при розтягненні, МПа, (кг∙с/мм2

) |

360 (36) |

| Границя міцності при згині, МПа, (кг∙с/мм2

) |

1 (10) |

| Відносне подовження, d,% |

16 |

| Відносне звуження поперечного перерізу, y,% |

4 |

1.

4

Аналіз технологічності конструкції деталі по кількісним та якісним показникам

Одним з факторів, що впливають на характер технологічного процесу, є аналіз технологічності конструкції деталі. Він виконується по двом показникам: якісному та кількісному.

Аналіз технологічності по якісним показникам:

Дана деталь відноситься до деталей класу "тіла обертання", має конфігурацію середньої важкості. Поверхні Æ70h6 та Æ70Н7 забезпечують надійне базування та закріплення при обробці на верстатах. В якості заготовки можна використати штамповку із сталі 45, яка добре обробляється на металорізальних верстатах. Всі поверхні деталі доступні для обробки на металорізальних верстатах і виміру. Не технологічними є кутові канавки, які потребують спеціальний ріжучий інструмент. Всі розміри деталі, в основному, уніфіковані і не потребують великої кількості ріжучого інструменту. При обробці можуть бути використані типові техпроцеси.

В цілому по якісним показникам деталь технологічна.

Аналіз технологічності по кількісним показникам:

Таблиця 3

| Найменування конструктивного елементу деталі (КЕД) |

КЕД по вимогам точності |

КЕД по шорсткості |

| (Ra) |

(Rz) |

| 6 |

7 |

14 |

1,25 |

20 |

40 |

| Зовнішні циліндричні поверхні |

1 |

4 |

1 |

4 |

| Внутрішні циліндричні поверхні |

2 |

2 |

2 |

2 |

| Плоскі поверхні |

10 |

2 |

8 |

| Канавки |

2 |

2 |

| Різьбові отвори |

4 |

4 |

| Фаски |

3 |

3 |

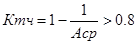

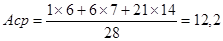

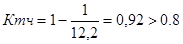

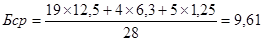

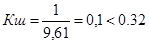

· по коефіцієнту точності

(1) (1)

Реклама

де Аср - середній квалітет точності.

Показники кількісного виду технологічної конструкції

тоді

По коефіцієнту точності деталь технологічна.

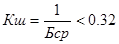

· по коефіцієнту шорсткості:

(2) (2)

де Бср - середня шорсткість в параметрах Ra.

40 Rz = 12,5 Ra 20 Rz = 6,3 Ra

тоді

По коефіцієнту шорсткості деталь технологічна.

Висновок:Деталь "стакан" є технологічною по кількісним та якісним показникам.

1.

5

Аналіз технологічних вимог

Склад технічних вимог:

Точність взаємного розміщення поверхонь деталі:

· биття торця Æ105/Æ70h6 по відношенню до поверхні Б не більше 0,02мм.

· биття торця Æ105/Æ70Н7 по відношенню до поверхні Б не більше 0,02мм.

· биття поверхні Æ70h6 по відношенню до поверхні Б не більше 0,03мм.

· биття поверхні Æ70Н7 по відношенню до поверхні Б не більше 0,03мм.

Методи їх досягнення:

Обробка деталі з найменшою кількістю пере установок та збереження єдиної бази на якнайбільшій кількості операцій. Виконати попереднє та кінцеве шліфування після попереднього та кінцевого точіння.

Засоби їх контролю:

Індикаторна голівка годинникового типу.

1

.

6

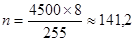

Визначаємо тип виробництва та технологічної партії деталей

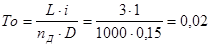

Тип виробництва визначається в залежності від маси деталі та річної програми випуску. Виробництво середньо серійне, так як для середньо серійного виробництва річна програма випуску деталей масою 2,03кг знаходиться в межах 1000-50000шт. Завданням на дипломний проект встановлена річна програма в 4500шт. Серійне виробництво характеризується обмеженою та номенклатурою, яка періодично повторюється. Вироби випускаються партіями. Для середньо серійного типу виробництва розмір технологічної партії деталей, які обробляються одночасно і яка в подальшому використовується для визначення штучно-калькуляційного часу обчислюється за формулою:

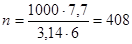

шт. (3) шт. (3)

де N = 4500 шт. - річна програма випуску деталі; t = 8 днів - кількість днів пролежування деталей в цеху; Ф = 255 день - річний фонд робочого часу;  шт. шт.

Приймаємо n = 142 шт.

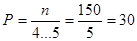

Розмір технологічної партії "n" округлюємо в більшу сторону розміру, кратному річній програмі випуску деталей. Отже розмір технологічної партії приймаємо n = 150 шт. Розмір передаточної партії  шт. шт.

2. Технологічна частина

2.1 Вибір типу заготівки та обґрунтування методу її виготовлення

2.1.1

Скорочений опис методу виготовлення заготівки та порівняння його з заводським

В машинобудуванні використовуються початкові заготовки у вигляді круглого прокату, труб, поковок, штамповок, періодичного прокату, відливок та інші.

На вибір способу отримання заготівки впливають такі фактори:

- матеріал.

- фізико-механічні властивості матеріалу.

- об’єм випуску продукції.

- розміри та форма виробу.

- виробничі можливості.

На фірмі "БЕВЕРС" для виготовлення деталі "стакан" прийнята заготівка - прокат.

Прокат - процес зміни форми металу під тиском двох валків, які обертаються назустріч один одному на прокатному верстаті. Прокатні валки бувають різної форми в залежності від форми заготівки, яку необхідно отримати.

Для даної деталі я пропоную використати заготовку - штамповку. Перед штамповкою вихідний матеріал готують до обробки - виконують зачистку металу, розрізають на частини, вибирають температурний режим та тип нагрівального пристрою.

2.1.2 Вибір загальних припусків

Для виготовлення заданої деталі можна використати 2 наступні варіанти заготовок:

1. Прокат звичайної точності, круглого перерізу.

2. Штамповка отримана на пресі.

Вибираємо загальні припуски по ГОСТ 7505 - 79 та заносимо до таблиці 4.

Таблиця 4

| Номінальний розмір |

Шорсткість |

Загальний припуск |

Розрахунковий розмір |

Прийнятий розмір |

| Æ40Н7 |

1,25 |

1,5 · 2 |

Æ37± |

Æ37± |

| Æ51 |

Rz40 |

0.8 · 2 |

Æ52.6± |

Æ52.6± |

| Æ70h6 |

1,25 |

2 · 2 |

Æ75± |

Æ75± |

| Æ105 |

Rz40 |

1.25 · 2 |

Æ107.5± |

Æ107.5± |

| Æ80 |

Rz40 |

1.95 · 2 |

Æ83.9± |

Æ83.9± |

| 10 |

1.25 |

1.6 + 1.6 |

13.2± |

13.2± |

| 114 |

1.25 |

1.6 + 1.6 |

117.2± |

117.2± |

2.1.

3

Визначення коефіцієнту використання матеріалу

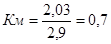

Коефіцієнт використання матеріалу визначаємо за формулою:

(4) (4)

де Мд - маса деталі; Мз - маса заготовки.

Розрахунок коефіцієнту використання матеріалу для заготовки із прокату.

Визначаємо розрахункову масу прокату:

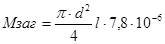

(5) (5)

де d - діаметр заготовки; l - довжина заготовки.

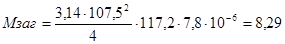

кг. кг.

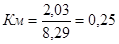

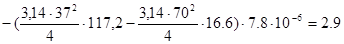

Тоді коефіцієнт використання матеріалу становитиме:

Розрахунок коефіцієнту використання матеріалу для заготовки штамповки.

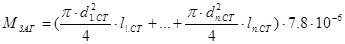

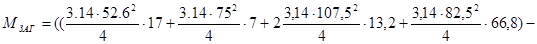

(6) (6)

Отже маса заготовки дорівнює:

кг. кг.

Тоді коефіцієнт використання матеріалу становитиме:

Висновок: заготівка виконана за варіантом 2 - більш економічна.

2.1.4

Технічні вимоги до заготівки

Технічні вимоги до заготівки встановлює ГОСТ 2590-80:

1. Марка сталі, хімічний склад, механічні властивості повинні відповідати вимогам

ГОСТ 4543-80.

2. Не вказані радіуси заокруглень 2...3 мм.

3. Штамповочні нахили 5°.

4. Поверхневі дефекти допускаються на глибину не більше 0,5 фактичного припуску на механічну обробку.

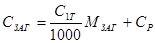

2.1.5 Економічне обґрунтування вибору заготівки

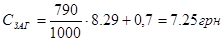

Визначаємо вартість заготівки із прокату за формулою:

(7)

(7)

де С1Т

– ціна за тону прокату (С1Т

= 790 грн.)

Ср – ціна різання заготовки (Ср = 0,7 грн.)

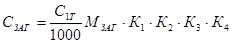

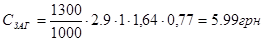

Визначаємо вартість заготівки штамповки за формулою:

(8)

(8)

де С1Т

– ціна за тону штамповки (С1Т

= 1300 грн.), К1

, К2

, К3

, – коефіцієнти серійності, маси і складності заготовки (К1

= 1, К2

= 1,64, К3

= 0,77).

2.1.6 Висновок

| Тип заготовки |

СЗАГ

|

КВМ

|

| Прокат |

7,25 |

0,25 |

| Штампова |

5,99 |

0,7 |

Як ми бачимо з розрахунків (п.2.1.3. та п.2.1.5.) оптимальним варіантом буде вибір заготовки штамповки, так як вона має меншу вартість та більший коефіцієнт використання матеріалу ніж заготовка із прокату.

2.2

План обробки поверхні деталі з встановленням ступеню точності, шорсткості, операційних припусків та операційних розмірів з допусками

Операційні припуски зводимо до таблиці 5.

Таблиця 5

| План обробки |

Квалітет |

Шорсткість |

Припуск |

Розмір з відхиленнями |

| Æ40Н7 |

| Заготовка |

Æ37 |

| Розточити |

12 |

12,5 |

1,55 |

Æ38,55Н12 |

| Розточити |

10 |

6,3 |

1,1 |

Æ39,6510 |

| Шліфувати |

9 |

2,5 |

0,25 |

Æ39,9Н9 |

| Шліфувати |

7 |

1,25 |

0,1 |

Æ40Н7 |

| Æ51h14 |

| Заготовка |

Æ52,6 |

| Точити |

14 |

Rz40 |

1,6 |

Æ51 h14 |

| Æ70h6 |

| Заготовка |

Æ75 |

| Точити |

12 |

12,5 |

2,15 |

Æ71,65h12 |

| Точити |

10 |

6,3 |

1,3 |

Æ70,35h10 |

| Шліфувати |

9 |

2,5 |

0,25 |

Æ70,1h9 |

| Шліфувати |

6 |

1,25 |

0,1 |

Æ70h6 |

| Æ105h14 |

| Заготовка |

Æ107,5 |

| Точити |

14 |

Rz40 |

2,5 |

Æ105h14 |

| Æ80h14 |

| Заготовка |

Æ82,5 |

| Точити |

14 |

Rz40 |

2,5 |

Æ80 h14 |

| Æ70h14 |

| Заготовка |

Æ82,5 |

| Точити |

14 |

Rz40 |

12,5 |

Æ70h14 |

| М6-Н7 |

| Свердлити |

12 |

Rz40 |

– |

Ø4,8Н12 |

| Розвернути |

10 |

2,5 |

0,16 |

Ø4,96Н10 |

| Розвернути |

8 |

1,25 |

0,04 |

Ø5Н8 |

| Нарізати різьбу |

7 |

Rz20 |

1 |

М6-Н7 |

| Æ6,6H14 |

| Свердлити |

14 |

Rz40 |

– |

Æ6,6H14 |

| Æ70H7 |

| Заготовка |

Æ |

| Розточити |

12 |

12,5 |

2,5 |

Æ68,35H12 |

| Розточити |

10 |

3,6 |

1,3 |

Æ69,65H10 |

| Шліфувати |

9 |

2,5 |

0,25 |

Æ69,9H9 |

| Шліфувати |

7 |

1,25 |

0,1 |

Æ70H7 |

| Æ105/Æ70Н7 |

| Заготовка |

117,2 |

| Точити |

IT14/2 |

Rz80 |

1,0 |

116,2IT14/2 |

| Точити |

IT14/2 |

Rz40 |

0,3 |

115,9IT14/2 |

| Шліфувати |

IT14/2 |

1,25 |

0,3 |

115,6 IT14/2 |

| Æ51/Æ40Н7 |

| Заготовка |

117,2 |

| Точити |

IT14/2 |

Rz80 |

1,0 |

116,2IT14/2 |

| Точити |

IT14/2 |

Rz40 |

0,3 |

115,9IT14/2 |

| Шліфувати |

IT14/2 |

1,25 |

0,3 |

115,6 IT14/2 |

| Æ105/Æ70h7 |

| Заготовка |

13,2 |

| Точити |

IT14/2 |

Rz80 |

1,0 |

12,2IT14/2 |

| Точити |

IT14/2 |

Rz40 |

0,3 |

11,9IT14/2 |

| Шліфувати |

IT14/2 |

1,25 |

0,3 |

11,6IT14/2 |

2.3

Розробка технологічного процесу

2.3.1 Маршрутно-операційний опис технологічного процесу

Таблиця 6

| Хід технологічного процесу |

Обладнання |

БазовіПоверхні |

005 Токарна програмна

1. Точититорець Æ105/Æ70h6 в розмір 114,6 мм.

2. Точити поверхню Æ105h14.

3. Точититорець Æ105/Ø80 в розмір 10,6 мм.

4. Точити поверхню Æ80h14.

5. Точити поверхню Æ70h14 на довжину 30 мм.

6. Розточити отвір Æ70Н7 до Ø68,35Н12 на довжину 15 мм.

7. Розточити отвір Æ40Н7 до Ø38,55Н12 на довжину 20 мм.

8. Розточити отвір Æ70Н7 до Ø69,65Н10 на довжину 15 мм.

9. Розточити отвір Æ40Н7 до Ø39,65Н10 на довжину 20 мм.

10. Розточити канавку на поверхні Æ70Н7.

11. Розточити фаску Æ70Н7 1,6×45°.

|

1В340Ф30 |

Поверхні

ÆØ105,

Æ105/Æ70h6

|

010 Токарна програмна

1. Точититорець Æ51/Æ40Н7 в розмір 116,2 мм.

2. Точититорець Æ70h6/Æ51 в розмір 7 мм.

3. Точититорець Æ105/Æ70h6 в розмір 12,2 мм.

4. Точити поверхню Æ51h14.

5. Точити поверхню Æ70h6 до Æ71,65h12.

6. Точити поверхню Æ105h14.

7. Розточити отвір Æ40Н7 до Æ38,55Н12 на довжину 30 мм.

8. Точититорець Æ51/Æ40Н7 в розмір 115,9 мм.

9. Точититорець Æ105/Æ70h6 в розмір 11,9 мм.

10. Точити поверхню Æ70h6 до Æ70,35h10.

11. Точититорець Æ105/Æ70h6 в розмір 10,3 мм.

12. Точити поверхню Æ70h14 на довжину 30 мм.

13. Точити канавку на поверхні Æ70h6.

14. Розточити отвір Æ40Н7 до Æ39,65Н10 на довжину 30 мм.

15. Розточити виточку Æ41мм на довжину 60мм.

|

1В340Ф30 |

Поверхні

Æ105,

Æ105/Æ70Н7

|

015 Свердлильна програмна

1. За центрувати 4 отвори з виконанням фаски 1ģ45°.

2. Свердлити 4 отвори Æ5Н11.

3. Нарізати різьбу М6-Н7 в 4х отворах Æ5Н11.

|

2Р135Ф2 |

Пов. Æ40Н7,

Æ51/Æ40Н7

|

020 Свердлильна програмна

1. Свердлити 4 отвори Æ6,6 мм.

|

2Р135Ф2 |

Пов. Æ40Н7,

Æ150/Æ70Н7

|

025 Фрезерна

1. Фрезерувати квадрат з стороною 76 мм.

|

6Р12 |

Поверхні

Æ105

|

030 Внутрішньошліфувальна

1. Шліфувати отвір Æ70Н7 до Æ69,9Н9 на довжину 15 мм.

|

3М225 |

Поверхні

Æ70h6, Æ105/Æ70h6

|

035 Внутрішньошліфувальна

1. Шліфувати торець Æ51/Æ40Н7 до розміру 114,3 мм.

2. Шліфувати отвір Æ40Н7 до Æ39,9Н9.

|

3М225 |

Поверхні

Æ105, Æ105/Æ70Н7

|

040 Круглошліфувальна

1. Шліфувати поверхню Æ70h6 до розміру Æ70,1 з під шліфовкою торця Æ105/Æ70h6.

|

3М153 |

Отвір Æ40Н7 |

045 Внутрішньошліфувальна

1. Шліфувати отвір Æ40Н7.

|

3М225 |

Поверхні

Æ105, Æ105/Æ70Н7

|

050 Круглошліфувальна

1. Шліфувати поверхню Æ70 h6 з під шліфовкою торця Æ105/Æ70h6.

|

3М153 |

Отвір Æ40Н7 |

055 Внутрішньошліфувальна

1. Шліфувати торець Æ105.

2. Шліфувати отвір Ø70Н7 на довжину 15 мм.

|

3М225 |

Поверхні

Æ70h6, Æ105/Æ70h6

|

2.4

Детальна розробка 2-х різнотипних операцій технологічного процесу обробки деталей на верстатах з ЧПК та РК

020 Свердлильна програмна

1. Центрувати 4 отвори з виконанням фаски 1 ģ 45°.

2. Свердлити 4 отвори Æ5Н12.

Ріжучий інструмент:

· Свердло для центрування Æ10мм., Р6М5, 035-2317-0102. Перехід 1.

· Свердло спіральне (ОСТ 2И20-1 – 80; ψ = 55°; 2φ = 118°) Æ5мм., Р6М5, 035-2300-1224. Перехід 2.

· Мітчик з метричною різьбою: М6 ×1,0; 035-2620-0501. Перехід 3.

Розрахунок режимів різання:

1. За центрувати 4 отвори з виконанням фаски 1 × 45°.

1) Визначаємо глибину різання:

(9) (9)

Отже  мм. мм.

2) Назначаємо подачу:

Sоб = 0,15мм./об.

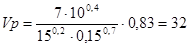

3) Розраховуємо швидкість різання:

4)

(10) (10)

де Cv = 7;y = 0,7;q = 0,4;m = 0,2; Т = 15.

Kv = Kмv · Kиv · Klv(11)

де Kмv – коефіцієнт на метал який обробляється; Kмv = 0,83;

Kиv – коефіцієнт на інструментальний матеріал; Kиv = 1;

Klv – коефіцієнт, що враховує глибину різання; Klv = 1;

Отже Kv = 0,83 · 1 · 1 = 0,83,

Отже  м./хв. м./хв.

5) Розраховуємо крутний момент та осьову силу:

Мкр = 10 · См ·Dq

· Sy

· Kp(12)

Po = 10 · Сp ·Dq

· Sy

· Kp(13)

де См = 0,0345; q = 2,0; y = 0,8; Кр = 1,1.

Сp = 68; q = 1,0; y = 0,7; Кр = 1,1.

Отже Мкр = 10 · 0,0345 · 6 2

· 0,15 0,8

· 1,1 = 3,3 Н·м.

Ро = 10 · 68 · 10 1

·0,15 0,7

· 1,1 = 1982 Н.

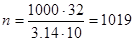

6) Визначаємо частоту обертання інструмента:

(14) (14)

Отже  об./хв. об./хв.

Приймаємо nд

= 1000об./хв.

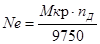

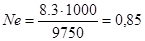

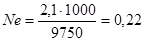

7) Визначаємо потужність необхідну на різання:

(15) (15)

Отже  кВт. кВт.

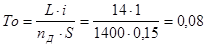

8) Визначаємо основний час:

9)

хв. хв.

2. Свердлити 4 отвори Æ5Н10.

1) Визначаємо глибину різання за формулою (9):

Отже  мм. мм.

2) Назначаємо подачу:

Sоб = 0,15мм./об.

3) Розраховуємо швидкість різання за формулою (10):

де Cv = 7;y = 0,7;q = 0,4;m = 0,2; Т = 15.

За формулою (11):

Kv = Kмv · Kиv · Klv

де Kмv – коефіцієнт на метал який обробляється; Kмv = 0,83;

Kиv – коефіцієнт на інструментальний матеріал; Kиv = 1;

Klv – коефіцієнт, що враховує глибину різання; Klv = 1;

Отже Kv = 0,83 · 1 · 1 = 0,83,

Отже  м./хв. м./хв.

4) Розраховуємо крутний момент та осьову силу за формулою (12,13):

де См = 0,0345; q = 2,0; y = 0,8; Кр = 1,1.

Сp = 68; q = 1,0; y = 0,7; Кр = 1,1.

Отже Мкр = 10 · 0,0345 · 52

· 0,150,8

· 1,1 = 2,1 Н·м.

Ро = 10 · 68 · 51

·0,150,7

· 1,1 = 961,5 Н.

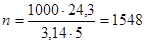

5) Визначаємо частоту обертання інструмента за формулою (14):

Отже

об./хв. об./хв.

Приймаємо nд

= 1400об./хв.

6) Визначаємо потужність необхідну на різання за формулою (15):

Отже

кВт. кВт.

7) Визначаємо основний час:

хв. хв.

3. Нарізати різьбу М6-Н7 в 4х отворах Æ5Н11.

1) Назначаємо подачу:

Sоб = 1мм/об.

2) Визначаємо швидкість різання:

Vріз = 7,7 м/хв.

3) Визначаємо частоту обертання інструмента по формулі (14):

Отже

об./хв. об./хв.

Приймаємо nд

= 350об./хв.

4) Визначаємо дійсну швидкість різання:

(16) (16)

Тоді  м/хв. м/хв.

Визначаємо потужність необхідну на різання і порівнюємо її потужністю верстата (Ne = 0,16 кВт):

Nшп = Ne ģ η = 4,5 × 0,85 = 3,8 кВт.

Ne < Nшп – отже обробка можлива.

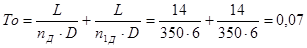

5) Визначаємо основний час:

6)

хв. хв.

де n1

д

= 1,25 × nд

= 1,25 ģ 350 = 437 об./хв.

Приймаємо nд

= 350об./хв.

Основний час на операцію: ΣТо = 4 · (0,08 + 0,02 + 0,07) = 0,68 хв.

Нормування 015 свердлильної операції з ЧПК

1) Вибираємо час на встановлення і закріплення деталі.

Тв1

=0,12хв

2) Вибираємо час на виконання ручної та допоміжної роботи не пов’язаної з виконанням операції.

- Ввімкнути верстат, вимкнути - 0,04хв

- Відкрити загороджувальний щиток від стружки, закрити - 0,03хв

- Встановити перфострічку в початкове положення – 0,25хв

- Встановити координати - 0,1хв

- Ввести корекцію - 0,04хв

Тв2

= 0,46хв

3) Допоміжний час на контрольні заміри

Тв3

= 0,12хв

4)Визначаємо норму штучного часу:

Тшт

= (ΣТо + ΣТв ģ Кtв) ģ (1 +  ), хв. (17) ), хв. (17)

Тобс

= 7% - час на обслуговування робочого місця і відпочинок.

Тшт

= (0,68 + 0,58 ģ 0,95) ģ(1 +  ) = 1,28хв ) = 1,28хв

7) Визначаємо норму підготовчо-заключного часу на операцію

ТПЗ

= 11,5 + 0,4×6 + 1 + 1,1 + 0,5 + 1 = 17,5хв

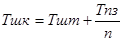

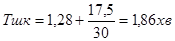

8) Визначаємо норму штучно-калькуляційного часу

, хв (18) , хв (18)

де Тшт - норма штучного часу

Тпз - підготовчо заключний час

n - кількість деталей в партії

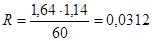

Визначаємо розцінку на операцію за одну деталь

, грн (19) , грн (19)

де Тшк - штучно-калькуляційний час

Ч = 1,14грн - годинна тарифна ставка верстатника 2-го розряду

грн. грн.

040 Круглошліфувальна

1. Шліфувати поверхню Æ70h6 до розміру Æ70,1 з під шліфовкою торця Æ105/Æ70h6.

Назначаємо режими різання

1. Вибираємо інструмент: шліфувальний круг 15А40С1К 405ģ305ģ65.

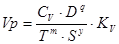

2. Швидкість різання круга:

Vкр = 50 м./с.

2. Вибираємо частоту обертання деталі, поперечну подачу при круглому шліфуванні:

n = 400 хв-1

Sпоп = 0,07 мм/подв. хід

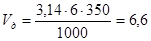

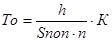

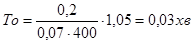

3. Знаходимо основний час:

(20) (20)

де h - припуск на обробку

Sпоп - поперечна подача

h = 0,2 мм.; Sпоп = 0,07 мм/подв. хід.; К = 1.05.

Проводимо нормування операцій.

1. Вибираємо допоміжний час на встановлення, закріплення, зняття деталі: Тв1

= 0,27 хв.

2. Вибираємо допоміжний час пов’язаний з обробкою поверхні: Тв2

= 0,7 хв.

3. Вибираємо допоміжний час на контрольні заміри з врахуванням періодичності контрольних замірів: Тв3

= 0,18 хв.

4. Визначаємо оперативний час: Топ=То+ΣТв = 0,03 + 1,15 = 1,48хв.

5. Визначаємо час на обслуговування робочого місця: Тобс = 9 %

6. Визначаємо час на відпочинок: Твідп = 4 %

7. Визначаємо норму штучного часу.

Тшт = (1,48 + 1,15 ģ 1) · (1 +  ) = 2,62хв. ) = 2,62хв.

8. Вибираємо підготовчо - заключний час: Тпз = 7 + 7 = 14хв.

9. Визначаємо штучно - калькуляційний час:

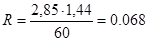

Тшк = 2,62 +  = 2,85хв. = 2,85хв.

Визначаємо розцінку на операцію за одну деталь.

За формулою (25):

грн. грн.

2.5

Вибір режимів різання та норм часу на решту операцій

Режими різання та норму часу на решту операцій вибираємо по "Общемашиностроительным нормативам режимов резания" и "Общемашиностроительным нормативам времени".

Операція 005: Токарно програмна

Режими різання

Таблиця 7

| № Переходу |

Глибина різання t, мм |

Подача S, мм/об |

Швидкість різання V, м/хв. |

Частота обертів n, об/хв. |

Потужність різання Nе, кВт |

Основний часТо

, хв. |

| 1 |

1,0 |

0,8 |

82 |

250 |

4,9 |

0,08 |

| 2 |

1,25 |

1,3 |

77 |

250 |

5,8 |

0,04 |

| 3 |

1,0 |

0,8 |

82 |

250 |

4,9 |

0,07 |

| 4 |

1,25 |

0,8 |

77 |

350 |

5,8 |

0,05 |

| 5 |

1,25 |

0,8 |

77 |

350 |

5,8 |

0,11 |

| 6 |

1,3 |

0,47 |

102 |

500 |

3,4 |

0,07 |

| 7 |

1,3 |

0,47 |

102 |

800 |

3,4 |

0,05 |

| 8 |

1,1 |

0,14 |

138 |

625 |

3,4 |

0,19 |

| 9 |

1,1 |

0,14 |

138 |

800 |

3,4 |

0,18 |

| 10 |

0,5 |

0,28 |

117 |

500 |

2,9 |

0,04 |

| 11 |

0,8 |

0,47 |

102 |

500 |

2,9 |

0,01 |

Нормування

Таблиця 8

| Допоміжний час, хв |

Підготовчо- заключний час, хв |

Штучний час, хв.. |

Штучно- калькуляційний час, хв |

РозрядR |

РозцінкаСр

|

| 0,73 |

17,5 |

1,79 |

2,37 |

2,0 |

0,045 |

Операція 010: Токарно програмна

Режими різання

Таблиця 9

| № Переходу |

Глибина різання t, мм |

Подача S, мм/об |

Швидкість різання V, м/хв. |

Частота обертів n, об/хв. |

Потужність різання Nе, кВт |

Основний часТо

, хв. |

| 1 |

1,0 |

0,8 |

82 |

500 |

4,9 |

0,02 |

| 2 |

1,0 |

0,8 |

82 |

350 |

4,9 |

0,04 |

| 3 |

1,0 |

1,3 |

66 |

200 |

5,8 |

0,07 |

| 4 |

0,8 |

0,8 |

82 |

500 |

4,9 |

0,04 |

| 5 |

1,3 |

0,8 |

77 |

350 |

4,9 |

0,03 |

| 6 |

1,25 |

1,3 |

61 |

200 |

5,8 |

0,05 |

| 7 |

0,65 |

0,47 |

102 |

800 |

3,4 |

0,09 |

| 8 |

1,3 |

0,14 |

138 |

800 |

3,4 |

0,06 |

| 9 |

1,3 |

0,28 |

117 |

350 |

2,9 |

0,17 |

| 10 |

0,65 |

0,14 |

138 |

625 |

3,4 |

0,1 |

| 11 |

1,3 |

0,14 |

138 |

350 |

3,4 |

0,04 |

| 12 |

2,5 |

0,8 |

71 |

350 |

4,1 |

0,1 |

| 13 |

0,5 |

0,28 |

117 |

500 |

3,4 |

0,04 |

| 14 |

0,55 |

0,47 |

88 |

800 |

2,9 |

0,08 |

| 15 |

2 |

0,47 |

82 |

625 |

2,9 |

0,2 |

Нормування

Таблиця 10

| Допоміжний час, хв |

Підготовчо- заключний час, хв |

Штучний час, хв. |

Штучно- калькуляційний час, хв |

РозрядR |

Розцінка

Ср

|

| 0,73 |

17,5 |

1,99 |

2,57 |

2 |

0,049 |

Операція 020: свердлильна програмна

Режими різання

Таблиця 11

| № Переходу |

Глибина різання t, мм |

Подача S, мм/об |

Швидкість різання V, м/хв |

Частота обертів n, об/хв. |

Потужність різання Nе, кВт |

Основний часТо

, хв. |

| 1 |

3,3 |

0,15 |

24 |

1000 |

1,2 |

0,4 |

Нормування

Таблиця 12

| Допоміжний час, хв |

Підготовчо- заключний час, хв |

Штучний час, хв. |

Штучно- калькуляційний час, хв. |

РозрядR |

РозцінкаСр

|

| 0,47 |

13,1 |

0,92 |

1,36 |

2 |

0,026 |

Операція 025: фрезерна

Режими різання

Таблиця 13

| № Переходу |

Глибина різання t, мм |

Подача S, мм/хв. |

Швидкість різання V, м/хв. |

Частота обертів n, об/хв. |

Потужність різання Nе, кВт |

Основний часТо

, хв. |

| 1 |

4 |

398 |

220 |

600 |

3,2 |

3,92 |

Нормування

Таблиця 14

| Допоміжний час, хв |

Підготовчо- заключний час, хв |

Штучний час, хв. |

Штучно- калькуляційний час, хв. |

РозрядR |

Розцінка

Ср

|

| 1,02 |

17 |

4,73 |

5,3 |

3 |

0,089 |

Операція 030: Внутрішньошліфувальна

Режими різання

Таблиця 15

| № Переходу |

Глибина різання t, мм |

Подача Sпоп, мм/подв.хід |

Швидкість різання V, м/хв. |

Частота обертів n, об/хв. |

Потужність різання Nе, кВт |

Основний часТо

, хв.. |

| 1 |

0,25 |

0,005 |

45 |

200 |

0,8 |

0,13 |

Нормування

Таблиця 16

| Допоміжний час, хв |

Підготовчо- заключний час, хв. |

Штучний час, хв. |

Штучно- калькуляційний час, хв. |

РозрядR |

РозцінкаСр

|

| 0,52 |

17 |

0,74 |

1,31 |

3 |

0,031 |

Операція 035: Внутрішньошліфувальна

Режими різання

Таблиця 17

| № Переходу |

Глибина різання t, мм |

Подача Sпр, мм/хв. |

Швидкість різання V, м/хв. |

Частота обертів n, об/хв. |

Потужність різання Nе, кВт |

Основний часТо

, хв. |

| 1 |

0,3 |

1600 |

40 |

450 |

0,8 |

0,12 |

| 2 |

0,25 |

1900 |

37,7 |

300 |

1,2 |

1,06 |

Нормування

Таблиця 18

| Допоміжний час, хв |

Підготовчо- заключний час, хв. |

Штучний час, хв. |

Штучно- калькуляційний час, хв. |

РозрядR |

РозцінкаСр

|

| 0,52 |

17 |

1,9 |

2,47 |

3 |

0,059 |

Операція 045: Внутрішньошліфувальна

Режими різання

Таблиця 19

| № Переходу |

Глибина різання t, мм |

Подача Sпр, мм/хв. |

Швидкість різання V, м/хв |

Частота обертів n, об/хв. |

Потужність різання Nе, кВт |

Основний часТо

, хв.. |

| 1 |

0,1 |

1600 |

37,7 |

300 |

0,8 |

1,15 |

Нормування

Таблиця 20

| Допоміжний час, хв |

Підготовчо- заключний час, хв. |

Штучний час, хв. |

Штучно- калькуляційний час, хв. |

РозрядR |

РозцінкаСр

|

| 0,52 |

17 |

1,87 |

2,44 |

3 |

0,058 |

Операція 050: круглошліфувальна

Режими різання

Таблиця 21

| № Переходу |

Глибина різання t, мм |

Подача Sпоп, мм/подв.хід |

Швидкість різання V, м/хв |

Частота обертів n, об/хв. |

Потужність різання Nе, кВт |

Основний часТо

, хв. |

| 1 |

0,1 |

0,005 |

42 |

400 |

0,8 |

0,21 |

Нормування

Таблиця 22

| Допоміжний час, хв |

Підготовчо- заключний час, хв. |

Штучний час, хв. |

Штучно- калькуляційний час, хв. |

РозрядR |

РозцінкаСр

|

| 0,52 |

17 |

0,83 |

1,4 |

3 |

0,034 |

Операція 055: Внутрішньошліфувальна

Режими різання

Таблиця 23

| № Переходу |

Глибина різання t, мм |

Подача Sпр, (Sпоп) мм/хв. (мм/подв.хід) |

Швидкість різання V, м/хв |

Частота обертів n, об/хв. |

Потужність різання Nе, кВт |

Основний часТо

, хв.. |

| 1 |

0,3 |

1600 |

40 |

450 |

0,8 |

0,18 |

| 2 |

0,1 |

0,005 |

45 |

400 |

0,8 |

0,15 |

Нормування

Таблиця 24

| Допоміжний час, хв |

Підготовчо- заключний час, хв |

Штучний час, хв. |

Штучно- калькуляційний час, хв. |

РозрядR |

РозцінкаСр

|

| 0,52 |

17 |

1,98 |

2,54 |

3 |

0,061 |

|