1. Опис конструкції і призначення деталі

Палець установочний використовується як кріпильний елемент. Деталь є однорідною. Висуваються підвищені вимоги до точності дотримання геометричних розмірів і особливо щодо зовнішнього діаметра деталі.

2. Визначення типу виробництва

Визначення типу виробництва почнемо з визначення дійсного річного фонду часу роботи обладнання. Календарний річний фонд часу роботи обладнання складає : для роботи в одну зміну – 2700 год., для роботи в дві зміни – 4140 год., для трьох – 6210 год. Дійсний фонд часу Ф, який враховує втрату часу на ремонт обладнання, відповідно складає 2030, 4015, 5965 год.

В нашому випадку обладнання працює в одну зміну, тому Ф=2030 год.

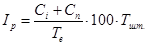

Після цього розраховують такт випуску виробу t при заданому об′ємі випуску виробу N.

N=950 шт. у рік.

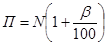

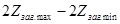

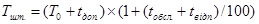

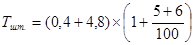

; ;

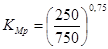

де  ; ;  - кількість запасних деталей у % від загальної кількості; - кількість запасних деталей у % від загальної кількості;

- коефіцієнт, який враховує час перебування верстата у ремонті (для середніх верстатів - коефіцієнт, який враховує час перебування верстата у ремонті (для середніх верстатів  =0,95…0,97 ). =0,95…0,97 ).

Вважаємо, що брак близько  =5. Отже =5. Отже

= 950ˑ(1+(5/100)) =997 (шт. у рік); = 950ˑ(1+(5/100)) =997 (шт. у рік);

t = (60ˑ2030ˑ0.96)/950 = 117.2 (хв).

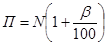

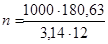

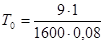

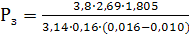

Наступний крок - визначення кількості верстатів:

, ,

де  - штучний або штучно-калькуляційний час, хв.; - штучний або штучно-калькуляційний час, хв.;

- нормативний коефіцієнт завантаження обладнання, - нормативний коефіцієнт завантаження обладнання,  =0,75…0,8. =0,75…0,8.

= 6,1 хв. (див. пункт 8 ), тоді = 6,1 хв. (див. пункт 8 ), тоді

= 0,034; = 0,034;

Отже для виробництва потрібне одне робоче місце  = 1. = 1.

Значення фактичного коефіцієнту завантаження робочого місця по кожній операції визначають за формулою:

= =  = 0,034. = 0,034.

Якщо  операції буде вищим за нормативний, то потрібно збільшити для даної операції кількість верстатів. Якщо операції буде вищим за нормативний, то потрібно збільшити для даної операції кількість верстатів. Якщо  операції буде нижчим за нормативний, тоді потрібно збільшити кількість операцій на даному робочому місці. операції буде нижчим за нормативний, тоді потрібно збільшити кількість операцій на даному робочому місці.

В нашому випадку  = 0,034< = 0,034< =0,8. Це означає необхідність збільшення кількості операцій на даному робочому місці. =0,8. Це означає необхідність збільшення кількості операцій на даному робочому місці.

Кількість операцій, виконуваних робочому місці, визначається за формулою:

= =  =23,5. =23,5.

Розрахувавши значення коефіцієнтів  і і  , знайдемо значення коефіцієнта закріплення операції: , знайдемо значення коефіцієнта закріплення операції:

= =  =23,5. =23,5.

Це значення відповідає малосерійному типу виробництва.

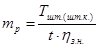

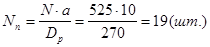

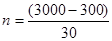

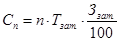

У серійному виробництві кількість деталей у партії одночасного запуску визначається за формулою:

Де N-об’єм випуску деталей , шт.;

а-періодичність запуску днів, (а=3, 6, 10);

Реклама

Dp- число робочих днів у році.

У нашому випадку N=550 шт., а=10, Dp=270 тоді:

3. Вибір методу одержання заготовки

При виборі методу одержання заготовки необхідно врахувати : конфігурацію, розміри, масу, матеріал заготовки; кількість отримуваних заготовок; необхідну точність; шорсткість іякість її поверхні.

Великий вплив на вибір способу одержання заготовки мають, час відведений на технологічну підготовку виробництва (проектування, виготовлення та налагодження штампів, моделей, прес-форм та ін.); наявність відповідного технологічного обладнання та бажаний ступінь автоматизації процесу. Вибраний спосіб повинен забезпечити щонайнижчу собівартість деталі. При цьому велике значення має економія металу. Тому технолог повинен домагатися щоб вибраний спосіб забезпечував виготовлення такої заготовки, яка б за формою і розмірами максимально наближалась до готової деталі.

Вибір одного із способів виготовлення заготовки може здійснюватись:

― за довідковими таблицями, графіками, номограмами, застосування різних способів залежно від розмірів програмного завдання;

― за укрупненими нормативами витрат на виготовлення заготовок та їх механічну обробку з наступним порівнянням собівартості конкурентноспроможних варіантів.

Обраний спосіб виготовлення заготовки має забезпечувати найменшу собівартість.

На основі вище перерахованих зауважень вибираємо метод одержання заготовки калібрований прокат.

4. Вибір технологічних баз

Деякі рекомендації по вибору при виборі технологічних баз:

1. Базові поверхні мають бути простими за формою та мати достатню протяжність. Заготовка повинна займати в пристосуванні відповідне їй місце під дією власної ваги, а не в результаті прикладання затискних зусиль.

Базові поверхні мають бути чистими для забезпечення однозначності базування.

Неприпустимо використовувати поверхні зі слідами роз′єму штампів, ливарних форм, залишками ливникової системи та іншими дефектами.

2. З точки зору експлуатації деталі чорнові базові поверхні повинні бути найбільш відповідальними. В цьому разі при їх обробці на наступних операціях забезпечується рівномірність припусків та однорідна за якістю поверхня.

3. З метою забезпечення правильного взаємного розташування оброблюваних поверхонь відносно необроблюваних базами для першої операції обирають ті поверхні, які в готовій деталі повинні залишатись необробленими.

4. Після першої операції технологічні бази повинні бути замінені, оскільки двічі використовувати одні й ті самі бази не рекомендовано, а в більшості випадків недопустимо.

5. На всіх наступних операціях необхідно дотримуватись принципу суміщення технологічних, конструкторських та вимірювальних баз, а також принципу сталості баз.

В нашому випадку заготовка являє собою циліндричний пруток отже як базові поверхні використовуємо поверхню по зовнішньому діаметру і торці.

5. Вибір маршруту обробки і послідовності переходів в операціях

Заготовка являє собою циліндричний пруток. Обробка заготовки включає в себе токарну обробку. Вона включає такі операції:

1. Чистове торцювання поверхні A;

2. Точити поверхню до діаметру Ø12 на відстань 28мм ;

3. Точити поверхню до діаметру Ø10 на відстань 12мм ;

4. Нарізати 2 фаски 2x900

;

5. Нарізати фаску 1x300

;

6. Обточування канавки;

7. Відрізка деталі додержуючи розмір 20,5 мм ;

8. Закріпивши втулку розрізну робимо чистове торцювання поверхні Б стесуючи 0.5мм ;

9. Нарізати фаску 1х300

.

6. Розрахунок припусків на обробку

6.1 Установка технологічних допусків та розмірів заготовки

Для визначення припусків застосовують дослідно-статистичний та розрахунково-аналітичний методи. Застосуємо розрахунково-аналітичний метод визначення припусків та проміжних розмірів заготовки по технологічним переходам. Розрахункова карта припусків і граничних розмірів по технологічним переходам при обробці заготовки приведена в табл. 1.

Реклама

Таблиця 1

| Техноло-гічний перехід |

Елемент припуску |

Розрахункова величина |

Допуск  , мкм , мкм |

Граничний розмір, мм |

Граничний припуск, мкм |

| Rz

|

T |

|

|

Припуск 2Zmin

,мкм |

Розмір,

dp

, мм

|

dmin

|

dmax

|

2Zmax

|

2Zmin

|

| Заготовка |

40 |

40 |

132 |

- |

- |

14,254 |

700 |

20,698 |

21,219 |

- |

- |

| Торцювання : |

Чистове

(торець1)

(h10)

|

40 |

40 |

26 |

46 |

2056 |

12,198 |

70 |

12,41 |

12,198 |

2,432 |

0,7 |

Чистове

(торець2)

(h8)

|

40 |

40 |

17 |

46 |

225,1 |

11,973 |

27 |

12 |

11,97 |

0,268 |

0,25 |

| Точіння: |

| заготоака |

40 |

40 |

46 |

27 |

9,973 |

10,027 |

| Чорнове (e8) |

40

|

40

|

12.55

|

46

|

225.1

|

25

|

9.975

|

10

|

6.2 Розрахунок мінімальних значень припусків по кожному з технологічних переходів

Розрахунок мінімальних значень припусків по кожному  -му технологічному переходу

-му технологічному переходу

Проводимо за формулою:

;

;

де  - висота нерівностей, мкм;

- висота нерівностей, мкм;

- глибина дефектного шару, мкм;

- глибина дефектного шару, мкм;

- просторові відхилення, мкм;

- просторові відхилення, мкм;

-

похибки установки, що виникають при переході, який виконується, мкм. -

похибки установки, що виникають при переході, який виконується, мкм.

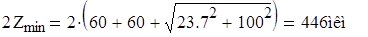

1)Розрахунок мінімальних припусків при чорновому точінні.

= 60мкм; = 60мкм;

= 60 мкм; = 60 мкм;

r = 23.7 мкм;

e = 100 мкм;

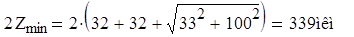

2)Розрахунок мінімальних припусків при чистовому точінні.

= 32 мкм; = 32 мкм;

= 32 мкм; = 32 мкм;

r = 17.4 мкм;

e = 100 мкм;

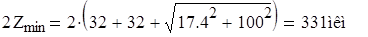

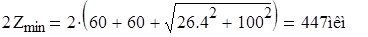

Розрахунок мінімальних припусків при чорновому торцюванні першого торця розміру 12мм.

= 60 мкм; = 60 мкм;

= 60 мкм; = 60 мкм;

r = 44 мкм;

e = 100 мкм;

Розрахунок мінімальних припусків при чистовому торцюванні першого торця розміру 12мм.

= 32 мкм; = 32 мкм;

= 32 мкм; = 32 мкм;

r = 33 мкм;

e = 100 мкм;

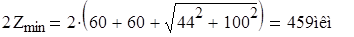

Розрахунок мінімальних припусків при чорновому торцюванні другого торця розміру 12мм.

= 60 мкм; = 60 мкм;

= 60 мкм; = 60 мкм;

r = 26,4 мкм;

e = 100 мкм;

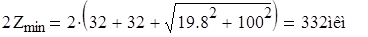

Розрахунок мінімальних припусків при чистовому торцюванні другого торця розміру 12мм.

= 32 мкм; = 32 мкм;

= 32 мкм; = 32 мкм;

r = 19,8 мкм;

e = 100 мкм;

6.3 Розрахунок мінімальних розмірів по технологічним переходам

Для переходу, попереднього кінцевому, визначають розрахунковий розмір шляхом додавання до мінімального розміру за кресленнями (або відніманням від максимального граничного розміру за кресленням) розрахункового припуску  . .

Послідовно визначають розрахункові розміри для кожного попереднього переходу шляхом додавання до розрахункового розміру (віднімання від розрахункового розміру) наступного суміжного переходу розрахункового припуску.

Для торцювання:

= 11,973 (мм); = 11,973 (мм);  = 11,973+0,225 = 12,198 (мм); = 11,973+0,225 = 12,198 (мм);  =12,198 +2,102= 14,3 (мм); =12,198 +2,102= 14,3 (мм);

Для повздовжньго точіння 1:

= 8,978 (мм); = 8,978 (мм);

= 8,978 +0,366= 9,344 (мм); = 8,978 +0,366= 9,344 (мм);

=9,344 +0,408= 9,752 (мм); =9,344 +0,408= 9,752 (мм);

Для розміру 12 мм:

= 11,97 (мм); = 11,97 (мм);

= 11,97 + 0,33 = 12,3 (мм); = 11,97 + 0,33 = 12,3 (мм);

= 12,3 + 0,45 = 12,75(мм); = 12,3 + 0,45 = 12,75(мм);

= 12,75 + 0,34 = 13,09 (мм); = 12,75 + 0,34 = 13,09 (мм);

= 13,09 + 0,46 = 13,55 (мм). = 13,09 + 0,46 = 13,55 (мм).

Розраховані значення  занесемо у графу 7, а заокруглені у графу 10 табл. 1. занесемо у графу 7, а заокруглені у графу 10 табл. 1.

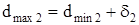

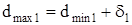

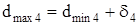

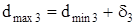

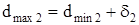

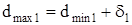

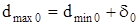

6.4 Розрахунок максимальних граничних розмірів

Визначаємо максимальні граничні розміри шляхом додавання допуску до заокругленого мінімального розміру.

Для торцювання:

= 12,973 +0,027 = 12 (мм); = 12,973 +0,027 = 12 (мм);

= 12,198 +0,07 = 12,268 (мм); = 12,198 +0,07 = 12,268 (мм);

= 14 + 0,7 = 14,7 (мм). = 14 + 0,7 = 14,7 (мм).

Для повздовжньго точіння:

= 8,978 +0,022= 9 (мм); = 8,978 +0,022= 9 (мм);

= 9,344 +0,058= 9,402 (мм); = 9,344 +0,058= 9,402 (мм);

= 9,752+0,36= 10,112 (мм). = 9,752+0,36= 10,112 (мм).

Для розміру 12 мм:

= 11,97 + 0,027 = 12 (мм); = 11,97 + 0,027 = 12 (мм);

= 12,3 + 0,070 = 12,37 (мм); = 12,3 + 0,070 = 12,37 (мм);

= 12,75 + 0,027 = 12,78 (мм); = 12,75 + 0,027 = 12,78 (мм);

= 13,09 + 0,070 = 13,16 (мм); = 13,09 + 0,070 = 13,16 (мм);

= 13,55 + 0,430 = 14,07 (мм). = 13,55 + 0,430 = 14,07 (мм).

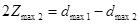

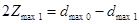

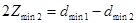

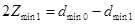

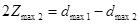

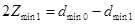

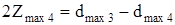

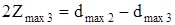

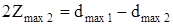

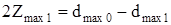

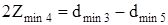

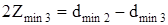

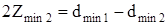

6.5 Розрахунок граничних припусків

Визначаємо максимальні і мінімальні припуски по технологічних переходах як різницю граничних розмірів попереднього і виконуємого переходів:

Для торцювання:

=20,313 -20= 0,313 (мм); =20,313 -20= 0,313 (мм);

= 20,218-20,313 = 0,905 (мм). = 20,218-20,313 = 0,905 (мм).

= 20,329 -20.967 = 0,362 (мм); = 20,329 -20.967 = 0,362 (мм);

= 20,698-20,329 = 0,369 (мм). = 20,698-20,329 = 0,369 (мм).

Для повздовжньго точіння:

=9,402 -9= 0,402 (мм); =9,402 -9= 0,402 (мм);

= 10,112-9,402 = 0,71 (мм). = 10,112-9,402 = 0,71 (мм).

= 9,344 -9,978 = 0,366 (мм); = 9,344 -9,978 = 0,366 (мм);

= 9,752 -9,344 = 0,408 (мм). = 9,752 -9,344 = 0,408 (мм).

Для розміру 12 мм:

= 12,37 – 12 = 0,37 (мм); = 12,37 – 12 = 0,37 (мм);

= 12,78 – 12,37 = 0,41 (мм); = 12,78 – 12,37 = 0,41 (мм);

= 13,16 – 12,78 = 0,38 (мм); = 13,16 – 12,78 = 0,38 (мм);

= 14,07 – 13,16 = 0,91 (мм). = 14,07 – 13,16 = 0,91 (мм).

= 12,3 – 11,97 = 0,33 (мм); = 12,3 – 11,97 = 0,33 (мм);

= 12,75 – 12,3 = 0,45 (мм); = 12,75 – 12,3 = 0,45 (мм);

= 13,09 – 12,75 = 0,34 (мм); = 13,09 – 12,75 = 0,34 (мм);

= 13,55 – 13,09 = 0,46 (мм). = 13,55 – 13,09 = 0,46 (мм).

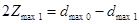

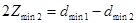

6.6 Розрахунок загальних припусків

Для торцювання:

= 1,218 (мм); = 1,218 (мм);

= 0,731 (мм). = 0,731 (мм).

Перевірку вірності розрахунків проводимо за рівнянням:

= = . .

=1,218-0,731= 0,487 (мм); =1,218-0,731= 0,487 (мм);

=0,52-0,033= 0,487 (мм). =0,52-0,033= 0,487 (мм).

Для повздовжньго точіння:

= 1,112 (мм); = 1,112 (мм);

= 0,774 (мм). = 0,774 (мм).

Перевірку вірності розрахунків проводимо за рівнянням:

= = . .

=1,112-0,774= 0,338 (мм); =1,112-0,774= 0,338 (мм);

=0,36-0,022= 0,338 (мм). =0,36-0,022= 0,338 (мм).

Рівність виконується.

Припуски і допуски на інші поверхні деталі визначаємо за ГОСТ 26645-85 [3, c. 204, табл. 31].

7. Вибір обладнання і оснащення

Обладнання вибирають за головним критерієм, що найбільшою мірою виявляє його функціональне призначення й технічні можливості. Таким критерієм є вид обробки, на який розраховано верстат, відповідно до його службового призначення (токарний – для точіння, свердлильний – для свердління і ін.). Другим важливим критерієм є габаритні розміри робочої зони верстата, які повинні відповідати габаритним розмірам пристосування. Третім критерієм є відповідність верстата необхідній точності.

Отож, для токарної обробки будемо застосовувати токарний верстат 16K20, потужністю N=10кВт.

Різальні інструменти слід вибирати з інструментальних матеріалів, що забезпечують велику стійкість, високі режими різання та економічність процесу. Таким вимогам відповідають тверді сплави, нові абразивні матеріали та швидкоріжучі сталі.

Отож, при токарній обробці будемо застосовувати:

- для обробки зовнішньої поверхні  10 прохідний різець Т15К6 ГОСТ 18868-73; 10 прохідний різець Т15К6 ГОСТ 18868-73;

- для проточування канавок L=2 викормстовуємо різець виготовлений в інструментальному цеху;

- для торцювання деталі підрізний різець 2112-0005 Т15К6 ГОСТ 18868-73;

- для проточування фасок правий 2136-0503 Т15К10 ГОСТ 18875-75, лівий 2136-0504;

- для відрізання деталі різець відрізний 2130-0505 ГОСТ 18874-73.

Вимірювальний інструмент:

- Штангенциркуль ШЦ-1-125-0,1ГОСТ 166-80;

- Гранична скоба 8106-0069 е8 ГОСТ 18359-73;

8. Встановлення режимів різання

Режим різання металу містить такі основні елементи:

― глибину різання t, мм;

― подачу S, мм/об (мм/подв.х);

― швидкість різання V, м/хв (частота обертання шпинделя верстата n, об/хв, або число подвійних ходів n, подв.х/хв.).

Вхідними даними при виборі режиму різання є:

1) відомості про заготовку (креслення, технічні умови), вид заготовки, матеріал і його характеристика (марка, стан, механічні властивості); припуски та характер їх розташування; стан поверхневого шару (наявність кірки, окалини, зміцнення);

2) дані про оброблювану деталь (робоче креслення, технічні умови); форма, розміри і допуски на обробку і допустимі відхилення від геометричної форми (овальність, конусність, огран-ка); допустимі похибки взаємного розташування окремих поверхонь, вимоги до стану поверхневого шару, в тому числі і до жорсткості поверхонь;

3) паспорти верстатів.

Спочатку встановлюють глибини різання в залежності від величини проміжкового припуску на обробку даної поверхні.

Потім вибирають подачу за нормативами або розраховують узгоджуючи її величину з паспортними даними верстата. Після цього розраховують допустиму швидкість різання, і за її значенням знаходять частоту обертання шпинделя в об/хв., коректуючи її згідно до паспортних даних верстата; розраховують силу різання і потужність різання.

1.Проточити торець А

Глибина різання

=2.7/2 = 1.35(мм) =2.7/2 = 1.35(мм)

Подача S= 0,5 мм/об [1, с. 420, табл. 4]

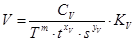

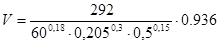

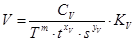

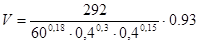

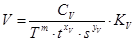

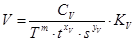

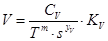

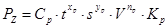

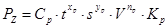

Швидкість різання

, ,

де  - стала для швидкості ріізання; - стала для швидкості ріізання;

- середне значення стійкості різьця, хв; - середне значення стійкості різьця, хв;

- показники степенів; - показники степенів;

- загальний поправочний коефіцієнт на швидкість різання. - загальний поправочний коефіцієнт на швидкість різання.

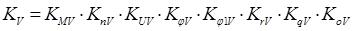

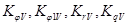

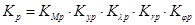

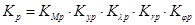

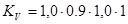

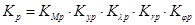

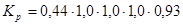

, ,

де  - коеф. якості обробляємого матеріалу; - коеф. якості обробляємого матеріалу;

- коеф. стану поверхні заготовки; - коеф. стану поверхні заготовки;

- коеф. матеріалу різальної частини інструменту; - коеф. матеріалу різальної частини інструменту;

- параметри різьця (тільки для різьців з швидкорізальної сталі). - параметри різьця (тільки для різьців з швидкорізальної сталі).

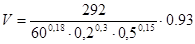

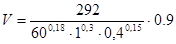

Матеріал різальної частини інструменту Т15К6.

Отже приймаємо  = 292; = 292;  = 0,15; = 0,15;  =

0,30; =

0,30;  = 0,15 згідно [1, с.422, табл. 8]; = 0,15 згідно [1, с.422, табл. 8];

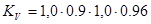

= 60 хв; Kuv

= 0.8 згідно [1, с.426, табл. 15]. = 60 хв; Kuv

= 0.8 згідно [1, с.426, табл. 15].

Knv

= 0,85 згідно [1, с.426, табл. 14];

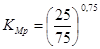

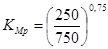

Kmv

= 0.8 згідно [1, с.425, табл. 11];

Kv

= 0.8 ˑ 0.85 ˑ 0.8= 0.5984.

= 184,63 (м/хв). = 184,63 (м/хв).

Частота обертання шпинделя

розраховується за формулою:

, ,

де D- діаметр обробляємої заготовки, мм;

V- швидкість різання, м/хв.

=4892 (об/хв). =4892 (об/хв).

Приймаємо за паспортом верстата  = 1600 об/хв. = 1600 об/хв.

Фактична швидкість різання:

= =  = 60,288 м/хв. = 60,288 м/хв.

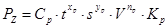

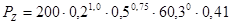

Сила різання

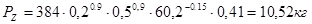

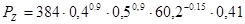

, ,

де  - постійна для сили різання; - постійна для сили різання;

- показники степеня; - показники степеня;

= 384; = 384;  = 0,9; = 0,9;  =

0,9; =

0,9;  = -0,15 згідно [1, с.429, табл. 20]. = -0,15 згідно [1, с.429, табл. 20].

- поправочний коефіцієнт, який враховує умови різання: - поправочний коефіцієнт, який враховує умови різання:

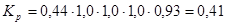

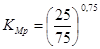

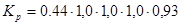

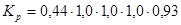

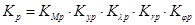

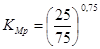

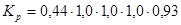

, ,

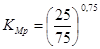

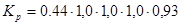

де  , ,  = 0,75 згідно [1, с.430, табл. 22], = 0,75 згідно [1, с.430, табл. 22],  = 0,44; = 0,44;

Поправочні коефіцієнти згідно [1, с. 431, табл. 24]:

= 1,0; = 1,0;  = 1,0; = 1,0;  1,0; 1,0;  = 0,93 при = 0,93 при  =1,0. =1,0.

; ;

.

.

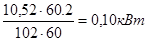

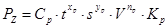

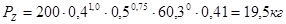

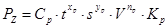

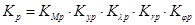

Потужність різання

розраховується за формулою: розраховується за формулою:

= =  . .

2. Проточити  10 на довжину 12 .(чорнове точіння) 10 на довжину 12 .(чорнове точіння)

Глибина різання  = =  = 0,205 (мм) = 0,205 (мм)

Подача S= 0,4 мм/об [1, с. 420, табл. 4]

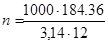

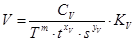

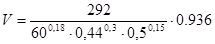

Швидкість різання

, ,

Матеріал різальної частини інструменту T15K6.

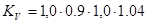

Отже приймаємо  = 292; = 292;  = 0,3; = 0,3;  =

0,15; =

0,15;  = 0,18 згідно [1, с.422, табл. 8]; = 0,18 згідно [1, с.422, табл. 8];

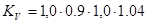

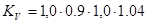

= 60 хв; = 60 хв;  =1 згідно [1, с.425, табл. 11]; =1 згідно [1, с.425, табл. 11];

= 1,0 згідно [1, с.426, табл. 14]; = 1,0 згідно [1, с.426, табл. 14];  = 1,0 згідно [1, с.426, табл. 15]. = 1,0 згідно [1, с.426, табл. 15].

=1,04 =1,04

= 0,936. = 0,936.

= 204 (м/хв). = 204 (м/хв).

Частота обертання шпинделя

розраховується за формулою:

, ,

де D- діаметр обробляємої заготовки, мм;

V- швидкість різання, м/хв.

=5414 (об/хв). =5414 (об/хв).

Приймаємо за паспортом верстата  = 1600 об/хв. = 1600 об/хв.

Фактична швидкість різання:

= =  = 60.3 м/хв. = 60.3 м/хв.

Сила різання

, ,

де  - постійна для сили різання; - постійна для сили різання;

- показники степеня; - показники степеня;

= 200; = 200;  = 1,0; = 1,0;  =

0,75; =

0,75;  = 0 згідно [1, с.429, табл. 20]. = 0 згідно [1, с.429, табл. 20].

- поправочний коефіцієнт, який враховує умови різання: - поправочний коефіцієнт, який враховує умови різання:

, ,

де  , ,  = 0,75 згідно [1, с.430, табл. 22], = 0,75 згідно [1, с.430, табл. 22],  = 0,44; = 0,44;

Поправочні коефіцієнти згідно [1, с. 431, табл. 24]:

= 1,0; = 1,0;  = 1,0; = 1,0;  1,0; 1,0;  = 0,93 при = 0,93 при  =1,0. =1,0.

= 0,41; = 0,41;

.

.

Потужність різання

розраховується за формулою: розраховується за формулою:

= =  = 0,19 кВт. = 0,19 кВт.

3.Проточити  12 на довжину 28 .(чистове точіння) 12 на довжину 28 .(чистове точіння)

Глибина різання

= =  = 0,2 (мм) = 0,2 (мм)

Подача S= 0,5 мм/об [1, с. 420, табл. 4]

Швидкість різання

, ,

Матеріал різальної частини інструменту T15K6.

Отже приймаємо  = 292; = 292;  = 0,3; = 0,3;  =

0,15; =

0,15;  = 0,18 згідно [1, с.422, табл. 8]; = 0,18 згідно [1, с.422, табл. 8];

= 60 хв; = 60 хв;  =1 згідно [1, с.425, табл. 11]; =1 згідно [1, с.425, табл. 11];

= 1,0 згідно [1, с.426, табл. 14]; = 1,0 згідно [1, с.426, табл. 14];  = 1,0 згідно [1, с.426, табл. 15]. = 1,0 згідно [1, с.426, табл. 15].

=1,04 =1,04

= 0,936. = 0,936.

= 250 (м/хв). = 250 (м/хв).

Частота обертання шпинделя

розраховується за формулою:

, ,

де D- діаметр обробляємої заготовки, мм;

V- швидкість різання, м/хв.

=6630 (об/хв). =6630 (об/хв).

Приймаємо за паспортом верстата  = 1600 об/хв. = 1600 об/хв.

Фактична швидкість різання:

= =  = 60.3 м/хв. = 60.3 м/хв.

Сила різання

, ,

де  - постійна для сили різання; - постійна для сили різання;

- показники степеня; - показники степеня;

= 200; = 200;  = 1,0; = 1,0;  =

0,75; =

0,75;  = 0 згідно [1, с.429, табл. 20]. = 0 згідно [1, с.429, табл. 20].

- поправочний коефіцієнт, який враховує умови різання: - поправочний коефіцієнт, який враховує умови різання:

, ,

де  , ,  = 0,75 згідно [1, с.430, табл. 22], = 0,75 згідно [1, с.430, табл. 22],  = 0,44; = 0,44;

Поправочні коефіцієнти згідно [1, с. 431, табл. 24]:

= 1,0; = 1,0;  = 1,0; = 1,0;  1,0; 1,0;  = 0,93 при = 0,93 при  =1,0. =1,0.

= 0,41; = 0,41;

=

9,75 кг. =

9,75 кг.

Потужність різання

розраховується за формулою: розраховується за формулою:

= =  = 0,1 кВт. = 0,1 кВт.

4. Нарізати фаску

t=1

Подача S= 0,4 мм/об [1, с. 420, табл. 4]

Швидкість різання

, ,

Матеріал різальної частини інструменту T15K6.

Отже приймаємо  = 292; = 292;  = 0,3; = 0,3;  =

0,15; =

0,15;  = 0,18 згідно [1, с.422, табл. 8]; = 0,18 згідно [1, с.422, табл. 8];

= 60 хв; = 60 хв;  =1 згідно [1, с.425, табл. 11]; =1 згідно [1, с.425, табл. 11];

= 0.9 згідно [1, с.426, табл. 14]; = 0.9 згідно [1, с.426, табл. 14];  = 1,0 згідно [1, с.426, табл. 15]. = 1,0 згідно [1, с.426, табл. 15].

=1 =1

= 0,9. = 0,9.

= 144 (м/хв). = 144 (м/хв).

Частота обертання шпинделя

розраховується за формулою:

, ,

де D- діаметр обробляємої заготовки, мм;

V- швидкість різання, м/хв.

=3822 (об/хв). =3822 (об/хв).

Приймаємо за паспортом верстата  = 1600 об/хв. = 1600 об/хв.

Фактична швидкість різання:

= =  = 60.3 м/хв. = 60.3 м/хв.

Сила різання

, ,

де  - постійна для сили різання; - постійна для сили різання;

- показники степеня; - показники степеня;

= 200; = 200;  = 1,0; = 1,0;  =

0,75; =

0,75;  = 0 згідно [1, с.429, табл. 20]. = 0 згідно [1, с.429, табл. 20].

- поправочний коефіцієнт, який враховує умови різання: - поправочний коефіцієнт, який враховує умови різання:

, ,

де  , ,  = 0,75 згідно [1, с.430, табл. 22], = 0,75 згідно [1, с.430, табл. 22],  = 0,44; = 0,44;

Поправочні коефіцієнти згідно [1, с. 431, табл. 24]:

= 1,0; = 1,0;  = 1,0; = 1,0;  1,0; 1,0;  = 0,93 при = 0,93 при  =1,0. =1,0.  = 0,41; = 0,41;  =

48,76 кг. =

48,76 кг.

Потужність різання

розраховується за формулою: розраховується за формулою:

= =  = 0,48 кВт. = 0,48 кВт.

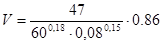

5. Прорізати канавку глибиною 2 мм. Відрізати деталь

.

Подача S= 0,08 мм/об [1, с. 420, табл. 4]

Швидкість різання

, ,

Матеріал різальної частини інструменту T15K6.

Отже приймаємо  = 47; = 47;  = 0; = 0;  =

0,8; =

0,8;  = 0,2 згідно [1, с.422, табл. 8]; = 0,2 згідно [1, с.422, табл. 8];

= 60 хв; = 60 хв;  =1 згідно [1, с.425, табл. 11]; =1 згідно [1, с.425, табл. 11];

= 0,9 згідно [1, с.426, табл. 14]; = 0,9 згідно [1, с.426, табл. 14];  = 1,0 згідно [1, с.426, табл. 15]. = 1,0 згідно [1, с.426, табл. 15].

=0,96 =0,96

= 0,86. = 0,86.

= 28,25 (м/хв). = 28,25 (м/хв).

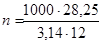

Частота обертання шпинделя

розраховується за формулою:

, ,

де D- діаметр обробляємої заготовки, мм;

V- швидкість різання, м/хв.

=749,73 (об/хв). =749,73 (об/хв).

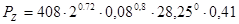

Сила різання

, ,

де  - постійна для сили різання; - постійна для сили різання;

- показники степеня; - показники степеня;

= 408; = 408;  = 0,72; = 0,72;  =

0,8; =

0,8;  = 0 згідно [1, с.429, табл. 20]. = 0 згідно [1, с.429, табл. 20].

- поправочний коефіцієнт, який враховує умови різання: - поправочний коефіцієнт, який враховує умови різання:

, ,

де  , ,  = 0,75 згідно [1, с.430, табл. 22], = 0,75 згідно [1, с.430, табл. 22],  = 0,44; = 0,44;

Поправочні коефіцієнти згідно [1, с. 431, табл. 24]:

= 1,0; = 1,0;  = 1,0; = 1,0;  1,0; 1,0;  = 0,93 при = 0,93 при  =1,0. =1,0.

= 0,41; = 0,41;

=

31,71 кг. =

31,71 кг.

Потужність різання

розраховується за формулою: розраховується за формулою:

= =  = 0,15 кВт. = 0,15 кВт.

6. Проточити торець Б

Глибина різання

= =  = 0,44(мм) = 0,44(мм)

Подача S= 0,5 мм/об [1, с. 420, табл. 4]

Швидкість різання

, ,

Матеріал різальної частини інструменту Т15К6.

Отже приймаємо  = 292; = 292;  = 0,3; = 0,3;  =

0,15; =

0,15;  = 0,18 згідно [1, с.422, табл. 8]; = 0,18 згідно [1, с.422, табл. 8];

= 60 хв; = 60 хв;  =1 згідно [1, с.425, табл. 11]; =1 згідно [1, с.425, табл. 11];

= 0,9 згідно [1, с.426, табл. 14]; = 0,9 згідно [1, с.426, табл. 14];  = 1,0 згідно [1, с.426, табл. 15]. = 1,0 згідно [1, с.426, табл. 15].

=1,04 =1,04

= 0,936. = 0,936.

= 180,36 (м/хв). = 180,36 (м/хв).

Частота обертання шпинделя

розраховується за формулою:

, ,

де D- діаметр обробляємої заготовки, мм; V- швидкість різання, м/хв.

=4793 (об/хв). =4793 (об/хв).

Приймаємо за паспортом верстата  = 1600 об/хв. Фактична швидкість різання: = 1600 об/хв. Фактична швидкість різання:

= =  = 60,288 м/хв. = 60,288 м/хв.

Сила різання

, ,

де  - постійна для сили різання; - постійна для сили різання;

- показники степеня; - показники степеня;  = 384; = 384;  = 0,9; = 0,9;  =

0,9; =

0,9;  = -0,15 згідно [1, с.429, табл. 20]. = -0,15 згідно [1, с.429, табл. 20].  - поправочний коефіцієнт, який враховує умови різання: - поправочний коефіцієнт, який враховує умови різання:

, ,

де  , ,  = 0,75 згідно [1, с.430, табл. 22], = 0,75 згідно [1, с.430, табл. 22],  = 0,44; = 0,44;

Поправочні коефіцієнти згідно [1, с. 431, табл. 24]:  = 1,0; = 1,0;  = 1,0; = 1,0;  1,0; 1,0;  = 0,93 при = 0,93 при  =1,0. =1,0.

= 0,41; = 0,41;

=

20 кг. =

20 кг.

Потужність різання

розраховується за формулою: розраховується за формулою:

= =  = 0,20 кВт. = 0,20 кВт.

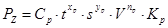

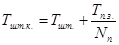

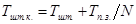

9. Технічне нормування технологічного процесу механічної обробки

Технічні норми в умовах масового і серійного виробництва встановлюються розрахунково – аналітичним методом. При масовому виробництві визначається норма штучного часу Тшт

. При серійному виробництві додатково розраховується підготовчо-заключний час Тп.з.

та штучно-калькуляційний час:

, ,

де  - кількість деталей у партії. - кількість деталей у партії.

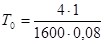

Після визначення змісту операцій, вибору обладнання, інструментів і розрахунку режи-мів різання, норми часу визначаються у такій послідовності: 1) на основі розрахункових режимів роботи обладнання по кожному переходу розраховується основний технологічний час:

, ,

де  - розрахункова довжина обробки, мм; вона включає в себе довжини поверхні, що оброб-люється, довжини врізання і перебігу інструменту; - розрахункова довжина обробки, мм; вона включає в себе довжини поверхні, що оброб-люється, довжини врізання і перебігу інструменту;

- число проходів у даному переході; - число проходів у даному переході;

- подача інструмента, мм/об; - подача інструмента, мм/об;

- частота обертання шпинделя верстата за паспортом, об/хв. - частота обертання шпинделя верстата за паспортом, об/хв.

2) за нормативами для кожного переходу встановлюється допоміжний час Тдоп

;

3) за нормативами в залежності від операцій і обладнання встановлюється час на техніч-не обслуговування робочого місця і час перерв у роботі Ттех.

і Тп

;

4) визначається норма штучного часу Тшт.

;

5) для серійного виробництва розраховується підготовчо-заключний час Тп.з.

і штучно-калькуляційний час Тшт.к.

.

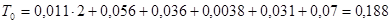

9.1 Розрахунок основного технологічного часу

1)Проточити торець А

= 0,011 хв. = 0,011 хв.

2) Проточування  12 на довжину 45 (чорнове) 12 на довжину 45 (чорнове)

= 0,056 хв. = 0,056 хв.

3) Проточування  9 на довжину 29 (чорнове) 9 на довжину 29 (чорнове)

= 0,036 хв. = 0,036 хв.

4) Проточити фаску 1,8 450 450

= 0,0038 хв. = 0,0038 хв.

5) Прорізати канавку

= 0,031 хв. = 0,031 хв.

6) Відрізати деталь

= 0,07 хв. = 0,07 хв.

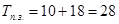

Всього

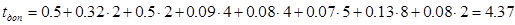

9.2 Визначення допоміжного часу, часу на техн. обслуговування і перерву

1. Токарна операція

Lпрутка

= 3000 мм; Lдет.

= 28мм; Lобр.

= 2,0мм; Lпат.

= 300мм;

Кількість деталей у прутку  =90. =90.

Допоміжний час на установку заготовки

= 0,50 хв = 0,50 хв

0.32 хв (закріплення деталі 2 рази) 0.32 хв (закріплення деталі 2 рази)

Допоміжний час, пов’язаний з переходом:

=0,5 хв (два рази) =0,5 хв (два рази)

=0,09 хв.- зміна частоти обертання (чотири рази) =0,09 хв.- зміна частоти обертання (чотири рази)

= 0,08 хв. зміна різців (чотири рази) = 0,08 хв. зміна різців (чотири рази)

=0,07- зміна подачі (5 разів) =0,07- зміна подачі (5 разів)

Контрольне вимірювання

= 0,13 хв. (для штангенциркуля) (8 разів); = 0,13 хв. (для штангенциркуля) (8 разів);

= 0,08 хв. (для скоби) (2 рази). = 0,08 хв. (для скоби) (2 рази).

Отже  хв. хв.

Час обслуговування робочого місця

Згідно [1, с.223, карта 43] для токарно-гвинторізного верстата - 5% від оперативного часу Т0

.

Час перерв на відпочинок

Для токарної операції 6% від Т0

;

9.3 Встановлення технічної норми часу

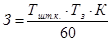

Норму часу визначаємо за формулою:

; ;

Отже норма штучного часу для токарної операції:

= 5,8 хв. = 5,8 хв.

9.4 Визначення підготовчо-заключного часу на партію деталей

хв. (на налагодження верстата, інструмента, пристроїв); хв. (на налагодження верстата, інструмента, пристроїв);

хв. (на отримання інструмента і пристроїв до початку обробки і здача після обробки); хв. (на отримання інструмента і пристроїв до початку обробки і здача після обробки);

Всього  хв. хв.

Отже норма штучно-калькуляційного часу на одну деталь складає:

= = = 6,1 хв. = 6,1 хв.

10. Проектування пристосування

Так як заготовка являє собою стальний пруток циліндричної форми діаметром  12 мм, то для її закріплення доцільно використати пристосування типу цангового зажиму. При обробці воно забезпечує достатньо міцну фіксацію заготовки. Також використовуємо розрізну втулку. Креслення розрізної втулки приведено в додатках. 12 мм, то для її закріплення доцільно використати пристосування типу цангового зажиму. При обробці воно забезпечує достатньо міцну фіксацію заготовки. Також використовуємо розрізну втулку. Креслення розрізної втулки приведено в додатках.

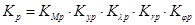

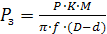

11. Розрахунок необхідних зусиль затискання і параметрів силового приводу

Розрахуємо необхідну силу затискання деталі при відрізанні.

, ,

Де Р- сила затискання;

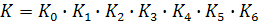

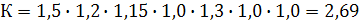

К- коефіцієнт запасу;

М- крутильний момент;

f-коефіцієнт теря заготовки з опорними поверхнями пристосування ;

D- діаметр опорної поверхні;

d-діаметр бази.

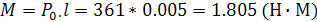

Осьова сила різання Р0=361 (Н);

Крутильний момент від осьвої сили відносно центра деталі:

D=16 мм=0,016 м (за кресленням)

D=10мм=0,010м

F=0.16

K0=1.5- коефіцієнт гарантованого запасу;

К1=1,2-коефіцієнт, що враховує збільшення сили різання із-за випадкових нерівностей;

К2=1,15- коефіцієнт збільшеня сили різання внаслідок затуплення інструмента;

К3=1,0- при неперервній обробці;

К4=1,4-для затискальних механізмів з ручним приводом;

К5=1,0-для зручного положення рукоятки;

К6=1,0-при установці на площину.

Отже, сила, необхідна для закріплення дорівнює:

=6121 (Н) =6121 (Н)

12. Розрахунок технологічної собівартості токарної операції

Технологічний процес виготовлення кожної деталі можна спроектувати в декількох варіантах, які забезпечують виконання заданих технічних умов. Найбільш економічний варіант вибирають, співставляючи техніко-економічні показники, які характеризують ці варіанти. Повну оцінку варіантів проводять, порівнюючи собівартість виготовлення деталі.

Враховуючи, що порівнянню підлягають окремі операції (або групи операцій), оцінку варіантів доцільно виконувати порівнянням технологічної собівартості виконання операції. Розрахунок собівартості виготовлення деталі можна здійснити методом прямого калькулювання або нормативним методом.

Розрахуємо собівартість для токарної операції 010 методом прямого калькулювання [40, c. 98-102]:

C0

=M+З+Е+І+А+П+О+Р,

де М – вартість заготовки;

З – заробітна платня робітника;

Е - затрати на електроенергію;

І - затрати на інструмент;

А - затрати на амортизаційні відраховування;

П - затрати на експлуатацію пристроїв

О - затрати на утримання обладнання;

Р – затрати на поточний ремонт.

1) Вартість заготовки:

вартість 1т Сталь 20 - складає 12000 грн.;

вартість деталі вагою 10,8 г = 1,3 грн.

2) Заробітну платню робітника визначають за трудомісткістю обробки у відповідності з діючою тарифною сіткою за формулою:

, (грн.). , (грн.).

де  - штучно-калькуляційний час на виконання операції, - штучно-калькуляційний час на виконання операції,  = 6,1 хв.; = 6,1 хв.;

-годинна тарифна ставка заробітної плати IV-го розряду верстатника -годинна тарифна ставка заробітної плати IV-го розряду верстатника  =5 грн. =5 грн.

- тарифний коефіцієнт, відповідний розряду робіт, - тарифний коефіцієнт, відповідний розряду робіт,  = 1,1; = 1,1;

= 0,56(грн.). = 0,56(грн.).

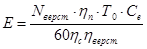

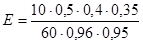

3) Затрати на електроенергію:

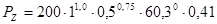

, ,

де  - встановлена потужність електродвигунів верстата, кВт. - встановлена потужність електродвигунів верстата, кВт.

Для токарного станка 16K20  = 10 кВт. = 10 кВт.

- коефіцієнт використання потужності електродвигуна, - коефіцієнт використання потужності електродвигуна,  = 0,5; = 0,5;

- основний технологічний час на дану операцію, хв, - основний технологічний час на дану операцію, хв,  = 0,4хв.; = 0,4хв.;

- коефіцієнт, який враховує втрати в електромережі, - коефіцієнт, який враховує втрати в електромережі,  =0,96; =0,96;

- коефіцієнт корисної дії електродвигунів, - коефіцієнт корисної дії електродвигунів,  = 0,95; = 0,95;

- ціна 1 кВт год. електроенергії, - ціна 1 кВт год. електроенергії,  = 0,35 гр. = 0,35 гр.

Отже  = 0,013 (грн.). = 0,013 (грн.).

4) Затрати на різальний інструмент

, ,

де  - початкова вартість інструмента, грн.; - початкова вартість інструмента, грн.;

- загальний час експлуатації, хв.; - загальний час експлуатації, хв.;

- штучний час операції, - штучний час операції,  = 5.8 хв. = 5.8 хв.

- затрати на переточку до повного спрацювання інструментів; - затрати на переточку до повного спрацювання інструментів;

, ,

де n – кількість проточок до повного спрацювання інструмента;

- нормативний час на одну заточку, хв.; - нормативний час на одну заточку, хв.;

- заробітна плата заточника за 1 хв з нарахуваннями по соцстраху, грн. - заробітна плата заточника за 1 хв з нарахуваннями по соцстраху, грн.

Іншим способом затрати на різальний інструмент можна визначити за одиницю його роботи. Вартість роботи різального інструменту за:

1 хв. = 0,2 грн.;  = 0,4; = 0,4;

=0,08 (грн.). =0,08 (грн.).

Затрати по експлуатації вимірювальних інструментів малі, тому при розрахунках економічної ефективності їх можна не враховувати.

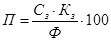

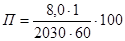

Затрати на експлуатацію пристроїв (виготовлення оправки)

, ,

Cз

– загальна вартість пристрою (гр.) по фактичній або плановій оцінці;

Кз

– коеф. збільшення вартості за рахунок поточного ремонту;

Ф – фонд часу обладнання, станко-хв..

Cз

= 8,0 грн.; Кз

=1;

= 0,0065 (грн.) = 0,0065 (грн.)

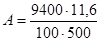

5) Втрати на амортизаційні відрахування:

, ,

де Сб

– початкова балансова вартість обладнання, грн., Сб

= 9400 грн.

Н – норма амортвідрахувань, % ; Н= 11,6 % , N=500 шт.

= 2.18 (грн.). = 2.18 (грн.).

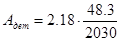

Затрати на армотизацію на одиницю прдукції для однозмінної роботи:

, ,

де  = 48.3 год., = 48.3 год.,  = 0,052 (грн.). = 0,052 (грн.).

6) Затрати по утримуванню обладнання на одиницю прдукції:

, ,

де  =500 шт., =500 шт.,

С0

= З1

+З2

+З3

+М,

де З1

,З2

,З3

– частка заробітної плати верстатника, змащика, слюсаря, грн., М – вартість матеріалів.

Частка заробітної плати верстатника IV-го розряду:

З1верст

=Тз

К, К,

де Тз

– тарифна годинна ставка заробітної плати наладчика IV-го розряду;

К – тарифний коефіцієнт, відповідний розряду робіт.

З1верст

=3  1,1= 3.3 (грн.). 1,1= 3.3 (грн.).

Частка заробітної плати наладчика IV-го розряду:

З2нал

=Тз

К= 3 К= 3  1,375= 4,125 (грн.). 1,375= 4,125 (грн.).

Вартість мастильних, обтирочних матеріалів, охолоджуючих рідин М=0,8 грн.

С0

=3,3+4,125+0,8=8,22 (грн.);

= = = 0,016 (грн.). = 0,016 (грн.).

7) Затрати на поточний ремонт обладнання Р складають 10% від балансової вартості Сб

.

Р=0,1 9400= 940 (грн.), а відносно до виготовлення однієї деталі: 9400= 940 (грн.), а відносно до виготовлення однієї деталі:

= 0,006 (грн.). = 0,006 (грн.).

Технологічна собівартість токарної операції:

C0

=M+З+Е+І+А+П+О+Р=1,3+0,56+0,013+0,08+0,052+0,0065+0,016+0,006=2,03 (грн)

Висновки

Завданням на курсовий проект з предмету "Технологія приладобудування" було розробка технологічного процесу виготовлення гвинта. Даний проект включає в себе пояснювальну записку і графічну частину проекту.

В пояснювальній записці визначені - тип виробництва, вибрано спосіб одержання заготовки, вибрані бази та методи обробки поверхонь, встановлений оптимальний варіант технологічного процесу, розраховані припуски і режими різання, а також проведено нормування технологічного процесу.

В графічній частині розроблені: деталь-заготовка, операційні карти технологічного процесу.

Перелік посилань

1. В.В. Федак, Е.А. Кузьміна Методичні рекомендації по виконанню курсового проекту з курсу "Технологія приладобудування". - У.: В-во Електро, 1996.

2. А.Н. Оглоблин Основы токарного дела. - Машиностроение, 1974.

3. З.Н. Гулида Металорвжущие станки й инструменты. – М.; Высшая школа, 1976.

4. Руденко П.О Проектування технологічних процесів у машинобудуванні: Навч. Посібник.-К.: Вища шк., 1993.-414с.

|