Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«БРАТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Кафедра Строительного материаловедения и технологий

Курсовая работа

Автоматика и автоматизация

производственных процессов

АВТОМАТИЗАЦИЯ ПРОЦЕССА ПОМОЛА КЛИНКЕРА ПРИ ПРОИЗВОДСТВЕ ЦЕМЕНТА

Пояснительная записка

КР-2069823-СТ-07-08

Выполнил:

студент гр. СТ-04 Рехтина А.В.

«__» __________2008 г.

Руководитель:

Ст. преподаватель каф. СМиТ Дворянинова Н.В.

«__» __________2008 г.

Братск 2008 г.

Содержание

Введение

. 3 Введение

. 3

1 Основная часть

. 6

1.1

Аналитический обзор

. 6

1.2

Автоматизация производства

. 12

Заключение

. 15

Список

использованных

источников

. 17

Приложение

. 18

Введение

За последние несколько лет широкое распространение в сфере науки и новых технологий получило такое понятие, как автоматизация технологических процессов и производств. Автоматизация производства -

это применение комплекса средств, позволяющих осуществлять производственные процессы без непосредственного участия человека, но под его контролем. Автоматизация производственных процессов приводит к увеличению выпуска, снижению себестоимости и улучшению качества продукции. За последние несколько лет широкое распространение в сфере науки и новых технологий получило такое понятие, как автоматизация технологических процессов и производств. Автоматизация производства -

это применение комплекса средств, позволяющих осуществлять производственные процессы без непосредственного участия человека, но под его контролем. Автоматизация производственных процессов приводит к увеличению выпуска, снижению себестоимости и улучшению качества продукции.

Промышленная автоматизация уменьшает численность обслуживающего оборудование персонала, повышает надежность и долговечность машин, дает экономию материалов, улучшает условия труда и повышает безопасность производства. Выполнять свою работу настолько качественно, как промышленная автоматика, человек вряд ли смог бы физически. Высокий уровень производительности достигается благодаря тому, что в производстве сегодня используются технические средства автоматизации. Они обеспечивают автоматическое получение, передачу, преобразование, сравнение и использование информации в целях контроля и управления производственными процессами.

Автоматизация сегодня достигла таких высот, что для обеспечения безопасности производства созданы специальные системы безопасности, отслеживающие весь производственный процесс от начальной стадии и до его завершения.

Техническое перевооружение предприятий стройиндустрии, ускоренное внедрение новых интенсифицированных технологических процессов невозможно без использования высокотехнологического оборудования комплексной автоматизации. Разработка и внедрение на предприятия стройиндустрии автоматических систем управления (АСУ) позволяет решать задачи оперативного управления на трех основных уровнях:

Реклама

1) локальные средства автоматики;

2) автоматизированные системы управления предприятиями (АСУП);

3) отраслевые автоматизированные системы управления (ОАСУ).

Применение современных средств и систем автоматизации позволяет решать задачи:

1. Вести процесс с производительностью, максимально достижимой для данных производительных сил, автоматически учитывая непрерывные изменения технологических параметров, свойств исходных материалов и полуфабрикатов, изменение в окружающей среде и ошибки операторов;

2. Управлять процессом, постоянно учитывая динамику производственного плана для номенклатуры выпускаемой продукции путем оперативной перестройки режимов технологического оборудования, перераспределения работ и т.д. 3. Автоматически управлять процессом в условиях вредных и опасных для здоровья человека.

Решение поставленной задачи возможно, если имеются следующие предпосылки:

1) наблюдаемость основных технологических параметров производственного процесса (возможность прямых или косвенных измерений всех параметров, характеризующих состояние процесса).

2) потенциальная управляемость производственного процесса (возможность компенсировать возмущение быстрее, чем успевает измениться это возмущение).

3) прогрессивность производственного процесса и используемого технологического оборудования (возможность модернизации).

4) наличие необходимой степени изученности производственного процесса как объекта управления.

5) возможность получения технико-экономического, социального или иного эффекта. 5) возможность получения технико-экономического, социального или иного эффекта.

6) реальность практического использования потенциально достижимого эффекта.

7) наличие необходимого технического обеспечения разрабатываемого АСУТП. 7) наличие необходимого технического обеспечения разрабатываемого АСУТП.

8) наличие необходимых организационных предпосылок для создания АСУТП.

Внедрение систем автоматизации направлено на повышение эффективности производственных процессов. Основными источниками внедрения СА является:

1) повышение культуры производства, качества продукции и эффективности использования технологического оборудования;

2) повышение производительности труда при выполнении технологических операций, резкое сокращение ошибок и брака, стабилизация технологического процесса, сокращение числа работающих;

Реклама

3) увеличение выпуска и повышение надежности продукции, оптимизация номенклатурного распределения производственной продукции;

4) сокращение потерь рабочего времени на участках и технологических линиях, увеличение оперативности управления производственным процессом со стороны персонала и увеличение качества управления. [1]

Цель данной работы - автоматизация процесса помола клинкера при производстве цемента.

1 Основная часть

1.1

Аналитический обзор

Тонкое измельчение клинкера с гипсом и активными минеральными добавками - завершающая технологическая операция производства портландцемента. Его основные свойства (прочность, скорость твердения и др.) определяются степенью измельчения. Тонкое измельчение клинкера с гипсом и активными минеральными добавками - завершающая технологическая операция производства портландцемента. Его основные свойства (прочность, скорость твердения и др.) определяются степенью измельчения.

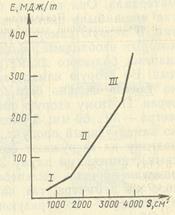

Измельчение осуществляется под действием внешних сил, преодолевающих силы взаимного сцепления частиц материала. Макро- и микронеоднородность кусков материала, агрегирование порошка, взаимодействие измельченного материала и измельчающих поверхностей предопределяет стадийность процесса. На кривой сопротивляемости размолу портландцементного клинкера можно выделит три участка (рис. 1): грубого, среднего и тонкого измельчения.

Рис 1. Зависимость сопротивляемости клинкера размолу от дисперсности:

І, ІІ, ІІІ - стадии измельчения (грубое, среднее, тонкое)

Удельная работа измельчения последовательно возрастает от первой к третьей стадии. На первом сопротивляемость материала, на второй - микроструктурой и минералогическим составом вещества. На третьей стадии сопротивляемость размолу увеличивается с ростом удельной поверхности вследствие агрегации тонких частиц и их налипания на рабочие поверхности. По мере измельчения энергетические потенциалы частиц настолько возрастают, что происходит самопроизвольное их агрегирование с уменьшением удельной поверхности. В результате на третий стадии измельчения большая часть энергии тратится не на измельчение исходного продукта, а на разрушение вновь образующихся агломератов. Поэтому вводятся определенные ограничения, устанавливающие целесообразную степень измельчения каждого материала в зависимости от его назначения.

Размол портландцемента - наиболее энергоемкая операция. На 1 т портландцементного клинкера расходуется 90…110 МДж энергии. Энергоемкость процесса обуславливает стремление к уменьшению массы размалываемого материала. Из него целесообразно предварительно выделить куски меньше того размера, до которого производиться измельчение на данной стадии. В результате уменьшается расход энергии, повышается производительность мельницы, конечный продукт получается более однородным по размерам. Положительные результаты дает также уменьшение тонкости питание мельниц за счет предварительного уменьшение тонкого дробления подаваемого на помол клинкера. При питании мельниц мелкодробленой крупой (2…3 мм) их производительность возрастает на 25…30 %.

Шаровая (трубная) мельница является основным агрегатом для тонкого измельчения в цементной промышленности. Она отличается простотой конструкции, надежностью, удобством эксплуатации и обеспечивает высокую степень измельчения. При вращении мельницы мелющие тела под действие центробежной силы прижимаются к внутренней стенке корпуса и поднимаются на определенную высоту, но под действием силы тяжести отрываются от корпуса и при падении разбивают куски материала, которые непрерывно поступают в мельницу. Измельчение его происходит в процессе перемещения вдоль мельничного барабана. Чем длиннее этот путь, тем больше степень измельчения. Мельницы должны иметь достаточную длину (10…14 м), которая обеспечивает необходимое  время пребывания материала в мельнице и соответствующую тонкость помола. время пребывания материала в мельнице и соответствующую тонкость помола.

Мельницы разделены дырчатыми перегородками на камеры. Размер шаров, загружаемых в мельницу, принимают в зависимости от величины кусков размалываемого материала. Они должны быть такими, чтобы кинетическая энергия шара была достаточной для разрушения измельчаемых частиц. В первую камеру поступают крупные куски, для разрушения которых необходима большая сила удара. Поэтому ее загружают шарами большого диаметра - 60…110 мм, массой 5…6 кг каждый. Во вторую камеру материал поступает уже в виде крупки, но ударов должно быть больше, поскольку выросло количество зерен. Поэтому вторую камеру загружают шарами меньшего диаметра - 30…60 мм. В следующие камеры поступает довольно тонко измельченный продукт, и его нужно доизмельчить истиранием, поэтому их загружают обычно стальными цилиндрами (цильпебсами), имеющими длину 25…40 мм и диаметр 16…25 мм. Истирающая площадь цильпебса в несколько раз больше, чем шаров того же диаметра, так как шары соприкасаются в одной точке, а цилиндры - по образующей линии.

Обязательное условие эффективной работы мельницы - охлаждение мельничного пространства путем его аспирации (вентилирования). Скорость воздушного потока (0,3…0,7 м/с) обеспечивается вентилятором, просасывающим воздух через мельницу и последующие пылеуловители. Холодный воздух, просасываемый через мельницу, охлаждает футеровку корпуса, мелющие тела и измельчаемый материал. Кроме того, воздушный поток увлекает из мельницы мельчайшие частицы, предотвращая их налипание на мелющие тела. Благодаря аспирации производительность мельницы повышается на 20…25 %, уменьшается пылевыделение, улучшаются санитарно-гигиенические условия труда. Однако интенсификация аспирации целесообразна до определенного предела. Чем больше объем просасываемого воздуха, тем выше расход энергии на  аспирацию. Экономически целесообразно на каждую тонну размалываемого материала пропускать до 300 м3

воздуха. аспирацию. Экономически целесообразно на каждую тонну размалываемого материала пропускать до 300 м3

воздуха.

Для интенсификации процесса помола рекомендуется применение специальных добавок. В отечественной промышленности наибольшее применение получил способ интенсификации процессов тонкого измельчения путем вспрыскивания в мельницах 0,03…0,04 % триэтаноламина и сульфитно-дрожжевой бражки (СДБ). Поверхность образующихся при измельчении новых частиц адсорбирует поверхностно-активное вещество, что предотвращает их агрегирование. Кроме того, ПАВ, проникая в микротрещины материала, понижают сопротивляемость его размолу. В результате производительность мельницы увеличивается на 20…30 % с соответствующим снижением удельного расхода электроэнергии.

Наиболее мощный резерв роста производительности и экономии электроэнергии - укрупнение помольных агрегатов. Поскольку производительность трубных мельниц растет пропорционально диаметру в степени 2,5 и пропорционально длине, совершенствование конструкции мельниц идет преимущественно за счет увеличения их диаметра.

Внедрение замкнутого цикла помола обусловлено повышением требований к тонкости помола, которые не могли быть удовлетворены при работе на установках открытого цикла. Мельницы же, работающие в замкнутом цикле, дают более однородный по размеру зерен продукт, характеризуются большей удельной производительностью, имеют меньшую температуру мельничного пространства, а, следовательно, и выходящего продукта. Удельный расход энергии в них меньше, чем при открытом цикле. Применение замкнутого цикла целесообразно еще и потому, что измельчаемая шихта состоит из компонентов различной размолоспособности. В замкнутом цикле более твердые компонент измельчается дольше, а своевременное удаление из мельницы мелких частиц предотвращает их переизмельчение, на которое затрачивается большое  количество энергии. Следует, однако, учесть, что мельницы замкнутого цикла требуют больших капитальных затрат. В них больше вспомогательной аппаратуры и они сложнее в эксплуатации. количество энергии. Следует, однако, учесть, что мельницы замкнутого цикла требуют больших капитальных затрат. В них больше вспомогательной аппаратуры и они сложнее в эксплуатации.

Одним из основных требований, предъявляемых к процессу помола, является стабилизация тонкости помола шлама. В связи с тем, что приготавливаемый в мельнице шлам поступает на обжиг во вращающиеся печи, он должен иметь минимальную влажность. Избыточное содержание воды в шламе требует дополнительных затрат топлива на ее испарение в печи.

Содержание влаги должно быть таким, чтобы обеспечить прохождение шлама в мельнице и в печи, а также перекачивание насосами. Транспортабельность шлама тесно связана с его вязкостью. В том случае, когда сырьевой шлам приготовляется из нескольких компонентов, на управление процессом помола накладывается условие поддержания определенного состава шлама. Таким образом, системы автоматического управления процессом сухого помола сырья в трубной шаровой мельнице должны обеспечивать стабилизацию технологических параметров – тонкости помола, влажности и максимальной производительности.

На производстве были внедрены разнообразные АСУТП. Одно из отличий заключается в использовании функциональных различных возможностей, связанных с применением тех или иных технических средств. Системы управления на базе локальных регулирующих комплексов с минимальными информационными функциями целесообразны при реконструкции отдельных цехов малой мощности. При строительстве новых технологических линий или реконструкции мощных заводов предусматриваются мини - или микро-ЭВМ, реализующие максимальный объем информационных и управляющих функций.

Возможности совершенствования разработанных систем далеко не исчерпаны. Дальнейшие работы ведутся как в направлении применения  микропроцессорной техники, так и по созданию более совершенных алгоритмов управления со статической оптимизацией и динамической стабилизацией на базе адаптивной модели процесса. микропроцессорной техники, так и по созданию более совершенных алгоритмов управления со статической оптимизацией и динамической стабилизацией на базе адаптивной модели процесса.

Разработка средств и систем автоматизации осуществлялась в следующих направлениях по созданию: Разработка средств и систем автоматизации осуществлялась в следующих направлениях по созданию:

· средств автоматического или автоматизированного контроля технологических параметров и качества материалов;

· АСУТП на основе средств вычислительной техники;

· автоматических систем контроля и регулирования (СКР) на основе аналоговой техники;

· АСУП и интегрированных систем управления (ИАСУ) на базе средств вычислительной техники.

1.2

Автоматизация производства

В данной работе рассматривается автоматизация процесса помола клинкера при производстве цемента. В данной работе рассматривается автоматизация процесса помола клинкера при производстве цемента.

Управление процессом помола, осуществляемое обслуживающим персоналом вручную в период пуска и вывода мельницы на номинальный режим, или управление с отключенной автоматикой, а также настройка АСР требует технологического контроля, который производиться с помощью показывающих и автоматических самопищущих приборов. Например, контроль уровня загрузки мельницы материалом позволяет машинисту вручную вести процесс помола в нужном режиме, судить о прекращение поступления материала в мельницу, о перегрузке ее и т.д.

Как видно, в процессе работы цементной мельницы могут изменяться параметры: расход гипса и добавок, уровень загрузки материалом 1-й камеры мельницы, тонкость помола цемента на выходе из мельницы, разрежение в мельнице и др.

Уровень загрузки первой камеры мельницы измеряется электроакустическим устройством. В качестве дозаторов чаще всего используются тарельчатые питатели. Число питателей устанавливается на цементной мельнице по числу компонентов: клинкера, гипса и добавок.

Дополнительно на сепараторной цементной мельнице контролируется количества цемента, циркулирующего в замкнутом контуре. Контроль осуществляется на загрузке электропривода элеватора от трансформатора тока, сигнал от которого поступает на показывающий прибор.

На схеме показан агрегат, не имеющий распределения грубого продукта сепарации между камерами. Для этой технологической схемы применяется двухкаскадная схема автоматического регулирования. Регулятор уровня загрузки мельницы воздействует на подачу исходных компонентов. На этот же регулятор поступает корректирующий пропорциональный сигнал от измерителя циркуляционной нагрузки на элеваторе, а также сигнал обратной связи от индукционного датчика, встроенного в исполнительный механизм по положению ножа тарельчатого питателя. При уменьшении величины электроакустического сигнала или увеличении тока электродвигателя элеватора действие регулятора направлено на уменьшение расхода клинкера; при увеличении электроакустического сигнала или уменьшении тока электродвигателя элеватора регулятор увеличивает подачу клинкера.

Полный закон регулирования расхода клинкера имеет вид:

Qкл

= k1

·f + k2

·І + Qкло

где Qкл

- расход клинкера; f - величина электроакустического сигнала; k1

- коэффициент пропорциональности регулятора по электроакустическому сигналу; І - величина тока электродвигателя элеватора; k2

- коэффициент пропорциональности регулятора по току; Qкло

- задание регулятору.

Экспериментальным путем при разработке мельницы на ручном управлении определяются рабочие диапазоны изменения сигналов по частоте ∆f и по ходу тока ∆І, а также соответствующий им диапазон изменения положения регулирующего органа ∆αкл

.

По каждому из указанных регулируемых параметров определяется коэффициент подачи: k1

= ∆αкл

/ ∆f, k2

= ∆αкл

/ ∆І. Настройка регулятора осуществляется отдельно для каждого из параметров ∆f и ∆І при постоянном значении другого. Дозирование гипса и добавок производиться регуляторами. Сигнал, пропорциональный расходу клинкера, взятый из цепи датчика исполнительного механизма и регулятора, подается на вход регуляторов гипса и добавок. Синхронное сложение этих регуляторов обеспечивается за счет жестких обратных связей по положению регулирующих органов, идущих к регуляторам от индукционных датчиков исполнительных механизмов. Таким образом, система слежения обеспечивает подачу гипса и добавок в определенном соотношении к расходу клинкера: k3

= Qгипс

/ Qкл

, k4

= Qдоб

/ Qкл

.

Система автоматического регулирования настраивается так, чтобы срабатывание регуляторов приводило к изменению расхода исходных материалов в нужную сторону. При падении электроакустического сигнала и роста тока электродвигателя элеватора расход исходных материалов уменьшается и, наоборот, при росте электроакустического сигнала и падении тока - увеличивается. Система автоматического регулирования настраивается так, чтобы срабатывание регуляторов приводило к изменению расхода исходных материалов в нужную сторону. При падении электроакустического сигнала и роста тока электродвигателя элеватора расход исходных материалов уменьшается и, наоборот, при росте электроакустического сигнала и падении тока - увеличивается.

При автоматизации помольных агрегатов вся измерительная и регулирующая аппаратура размещается на цеховых щитах. В период пуска и выхода из строя автоматики обслуживающий персонал пользуется системой дистанционного управления. Для этой цели на пульт управления выноситься вся аппаратура дистанционного управления: ключи и переключатели управления, указатели положения и др.

На схеме показано дистанционное управление электродвигателями тарельчатых питателей SA1, SA2, SA3 и др. Переключение с автоматического регулирования на дистанционное управление и обратно осуществляется ключами, встроенными в регулятор[*]

. При дистанционном управлении ключ управления должен находиться в положении «Дистанционно». Поворотом его в положение «Больше» или «Меньше» нож тарельчатого питателя устанавливается по указателю.

От надежной работы помольного агрегата, его вспомогательного оборудования зависит качество цемента. Прекращение подачи материала в мельницу, вызванное его зависанием в бункере или вынужденной остановкой электропривода тарельчатого питателя, приводит к нарушению технологического режима, изменению химического состава цемента. Предусмотренная схемой сигнализация своевременно предупреждает обслуживающий персонал об остановке электропривода тарельчатого питателя, отсутствии подачи материала из бункера на тарелку питателя.  Кроме перечисленных параметров, дополнительно может быть предусмотрена сигнализация изменения температуры подшипников мельницы, остановки мельницы и др. Кроме перечисленных параметров, дополнительно может быть предусмотрена сигнализация изменения температуры подшипников мельницы, остановки мельницы и др.

Заключение

Наиболее высокий уровень автоматизации в промышленности строительных материалов имеет цементное производство. Основной предпосылкой для этого является соответствующее состояние технологических протоков производства. Доминирующий способ производства цемента в РФ – мокрый способ, поэтому основной объем работ по автоматизации цементной промышленности связан с этим способом. Вместе с тем в последние годы внедряют и сухой способ производства цемента. Наиболее высокий уровень автоматизации в промышленности строительных материалов имеет цементное производство. Основной предпосылкой для этого является соответствующее состояние технологических протоков производства. Доминирующий способ производства цемента в РФ – мокрый способ, поэтому основной объем работ по автоматизации цементной промышленности связан с этим способом. Вместе с тем в последние годы внедряют и сухой способ производства цемента.

Существующий уровень автоматизации цементного производства характеризуется установкой на всех технологических переделах приборов автоматического контроля, как общепромышленного назначения, так и специфических, специально созданных для цементной промышленности. На передовых заводах осуществляется комплексная автоматизация производства. Разработаны, внедрены и показали высокую надежность и эффективность системы автоматизации основных технологических процессов – приготовления сырья, обжига и помола клинкера. Созданы и серийно выпускаются установки автоматического контроля и регулирования процесса сушки шкалы в прямоточных сушильных барабанах, процесса охлаждения цементного клинкера в холодильниках колосникового типа. Всего в цементной промышленности внедрено и работает около 600 различных систем автоматизации.

Успехи отечественной науки и техники в области создания электронных управляющих машин позволили перейти к качественно новому этапу автоматизации, характеризующемуся переходом от автоматизации отдельных технологических агрегатов к автоматизации участков производства и завода в целом. Необходимые для этого работы по математическому описанию объектов управления и разработке алгоритмов управления производят в различных институтах России.

Следующим этапом совершенствования управления по отношению к оптимальному планированию работы цехов является оптимизация деятельности завода в целом по экономическому критерию. Для этого разрабатывают математически-экономическую модель цементного производства. Предусматривается выполнение работ по созданию типовых автоматизированных систем управления с определением наиболее экономических структур и последующего их распространения с постоянно возрастающим объемом внедрения систем автоматизации отдельных агрегатов, линий, а также средств автоматизации инженерного и управленческого труда.[1] Следующим этапом совершенствования управления по отношению к оптимальному планированию работы цехов является оптимизация деятельности завода в целом по экономическому критерию. Для этого разрабатывают математически-экономическую модель цементного производства. Предусматривается выполнение работ по созданию типовых автоматизированных систем управления с определением наиболее экономических структур и последующего их распространения с постоянно возрастающим объемом внедрения систем автоматизации отдельных агрегатов, линий, а также средств автоматизации инженерного и управленческого труда.[1]

Автоматизация оборудования позволяет увеличить его производительность, сократить затраты материалов, топлива и энергии за счет более рационального их использования, а также сократить количество обслуживающего персонала и сохранять качество продукции. Однако прежде чем приступить к разработке системы автоматического управления, необходимо оценить, что она дает предприятию и всему народному хозяйству, какие критерии и методы должны быть положены в основу оценки экономической эффективности автоматизации и, наконец, какими должны быть системы автоматического управления, чтобы обеспечить максимальный экономический эффект.

Каждая автоматическая система должна быть оценена с точки зрения удобства и экономичности ее эксплуатации. Автоматизация технологических процессов приготовления цементного клинкера позволяет резко повысить культуру производства и производительность труда, обеспечить сохранение качества нагреваемых за счет точного выдерживания тепловых режимов в процессе разогрева, а также обеспечить оптимальный расход топлива и электрической энергии.

Список

использованных

источников

1. http://www.twirpx.com/downloads.special.atpp.html. Мироненко А. В. «Автоматизация процесса сухого помола цементного клинкера в трубной шаровой мельнице»// Расчетно-пояснительная записка к курсовой работе по дисциплине “Технические средства автоматизации”// СибАДИ, 2007 – С. 3 – 44. 1. http://www.twirpx.com/downloads.special.atpp.html. Мироненко А. В. «Автоматизация процесса сухого помола цементного клинкера в трубной шаровой мельнице»// Расчетно-пояснительная записка к курсовой работе по дисциплине “Технические средства автоматизации”// СибАДИ, 2007 – С. 3 – 44.

2. Кочетов В.С. Автоматизация производственных процессов в промышленности строительных материалов: Учебник для техникумов/ В.С. Кочетов, В.И. Кубанцев, А.А. Ларченко и др./ под редакцией В.С. Кочетова. - Изд. 3-е, переработанное.

3. Комар А.Г., Баженов Ю.М., Сулименко Л.М. Технология производства строительных материалов: Учеб. для вузов. - Изд. 2-е, переработанное и дополненное.

4. Максимова С.М., Дворянинова Н.В. Автоматика и автоматизация технологических процессов при производстве строительных материалов, изделий и конструкций: Методические указания к выполнению курсовой работы. - Братск: ГОУ ВПО «БрГУ», 2005. - 81 с.

Приложение

* - на схеме не показаны

|