| 1. Назначение и устройство токарно-винторезного станка 1м63

Данный токарно-винторезный станок нормальной точности 1м63 (н) предназначен для выполнения различных токарных работ, таких как обтачивание цилиндрических поверхностей, подрезание торцов, протачивание канавок, отрезание обработанной детали, растачивание внутренних цилиндрических поверхностей, сверление, зенкерование, развертывание, обработка конических поверхностей, а также для нарезания метрической, дюймовой и питчевой резьб. Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможность прогрессивных инструментов при обработке различных матералов.

Техническая характеристика 1М63

| Наибольший диаметр детали устанавливаемой над станиной, мм

|

630

|

| Расстояние между центрами, мм

|

1400

|

| Диаметр отверстия шпинделя, мм

|

70

|

| Число значений частот вращения шпинделя

|

22

|

| Частота вращения шпинделя, мин-1

|

10÷1250

|

| Подачи на один оборот шпинделя, мм

|

продольные

поперечные

|

0.064÷1.025

0.0256÷0.378

|

| Шаг нарезаемой резьбы:

|

метрической, мм

дюймовой (число ниток на 1»)

модульной, модуль

питчевых, питч

питчевой, питч

|

1÷192

24÷

0,5÷48

96÷1

|

| Мощность электродвигателя, кВ

|

13

|

2. Устройство и работа основных узлов станка

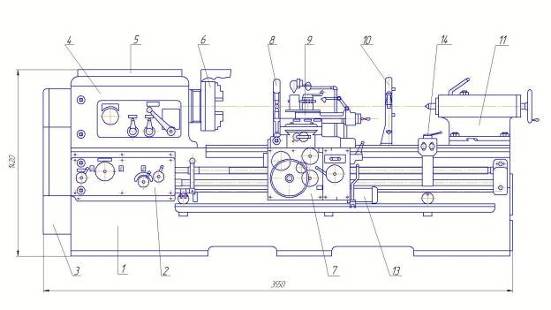

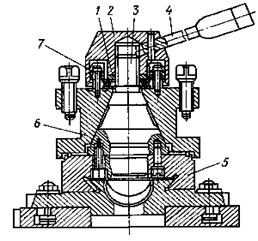

Рисунок 1 (Токарно-винторезный станок мод. 1М63)

Станок состоит из следующих основных узлов (рис. 1):

Станины 1, коробки подач 2, гитары сменных колес 3, передней бабки 4 со шпинделем 6, электрошкафа 5, фартука 7 и суппорта 9, подвижного 8 и неподвижного 10 люнетов, задней бабки 11, электродвигателя для ускоренного перемещения суппорта 13, механизма поддержки ходового винта и вала 14.

Станина. Станина является базовой сборочной единицей, на которой монтируются остальные сборочные единицы.

Станина цельнолитая с тумбами, имеет две призматические направляющих для каретки и две для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещается бак с эмульсией и электронасос. На левой тумбе сзади крепится электродвигатель главного привода.

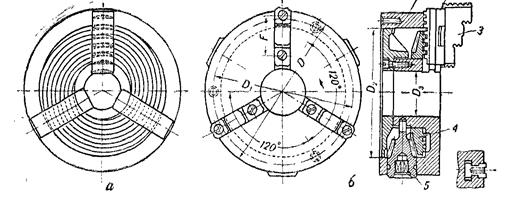

Передняя бабка. Передняя бабка (рис2) установлена на левой головной части станины. Все зубчатые колеса кинематической цепи смонтированы на валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы. Валы установлены на подшипниках качения. Шпиндель со сквозным отверстием и внутренними конусами имеет две опоры. Передняя опора – двухрядный подшипник с короткими цилиндрическими роликами.

Реклама

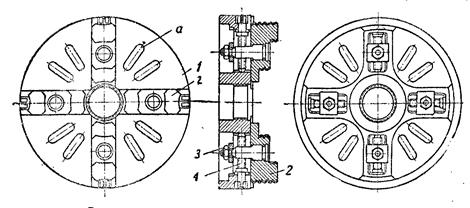

Рисунок 2(развертка коробки скоростей)

Задняя опора – радиально-упорный подшипник, работающий в паре с упорным шарикоподшипником. Изменение частоты вращения шпинделя достигается перемещением блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое и обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение – электромагнитной муфтой.

Задняя бабка.

Задняя бабка перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике. Перемещение пиноли производится маховичком.

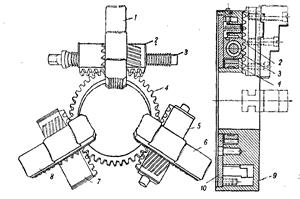

Суппорт.

Суппорт (рис3) крестовой конструкции имеет продольное перемещение по призматическим направляющим станины и поперечное по направляющим каретки. Перемещение можно осуществлять вручную и механическим приводом. Имеется механизм для быстрого перемещения суппорта. Поворотная часть суппорта имеет направляющие для перемещения верхней части суппорта с резцовой головкой.

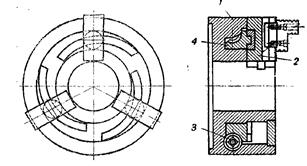

Фартук.

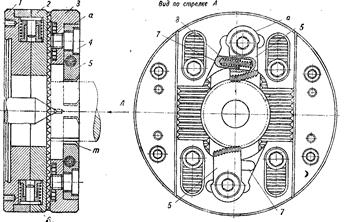

Фартук (рис4) закрытого типа со съемной передней стенкой (крышкой). Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. В эту же рукоятку встроена кнопка быстрого хода суппорта. Благодаря наличию в фартуке обгонной муфты включение быстрого хода возможно при включенной подаче.

Коробка подач.

Коробка подач (рис5) имеет две продольные расточки, в которых на подшипниках качения смонтированы валы. Зубчатые колеса изготовлены из хромистой стали и закалены. Коррегированные зубчатые колеса дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных зубчатых колес. При перестановке сменных зубчатых колес имеется возможность нарезания еще двух типов резьб – модульной и питчевой.

Реклама

Сменные зубчатые колеса.

Расположенные на стенке корпуса передней бабки сменные зубчатые колеса позволяют осуществлять подачу и нарезание метрической, дюймовой, модульной и питчевой резьб в соответствии с паспортными данными.

Люнеты.

Для обработки нежестких деталей диаметром от 20 до 150 мм станок оснащен подвижным и неподвижным люнетами. Люнеты снабжены сменными роликами и сухарями, устанавливаемыми в зависимости от условия работы.

Охлаждение.

От электронасоса, установленного в правой тумбе станины, охлаждающая жидкость через трубопровод и шланг подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса. Очистку корыт и бака необходимо производить не реже одного раза в месяц.

Рисунок 3 (суппорт)

Рисунок 4(фартук)

Рисунок 5(коробка подач)

Особенности конструкции

Жесткость, виброустойчивость и температурная стабильность технологической системы позволяют получать необходимую точность обработки.

Двух призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности.

Частота обратного вращения шпинделя в 1,3 раза выше чем прямого, что сокращает время обработки резьб.

Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте.

Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол.

Коробка подач обладает высокой жесткостью кинематической цепи, все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы.

Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

3. Анализ характеристик обрабатываемых деталей

Параметры заготовок должны быть следующими: наибольший рекомендуемый диаметр обработки составляет 340 мм; рекомендуемая наибольшая длина заготовки не должна превышать 1400 мм.

Рекомендуемые режимы резания для обработки различных материалов приведены в таблице 1.

Таблица 1.

| Обрабатываемый материал

|

Материал рабочей части режущего инструмента

|

Параметр шероховатости поверхности, мкм

|

Подача, мм/об

|

Скорость резания, м/мин

|

| Стали

|

σв < 650 МПа

|

Т5К10, ВК4,

Т15К6

|

2,5 – 1,25

|

0,10–0,35

|

125–150

|

| σв = 650 – 800 МПа

|

75–100

|

| σв > 800 МПа

|

70–95

|

| Чугуны

|

НВ 149 – 163

|

ВК6, ВК8

|

6,2 – 2,5

|

85–110

|

| НВ 156 – 229

|

65–85

|

| НВ 170 – 241

|

55–70

|

| Алюминиевые сплавы и баббит

|

ВК3, ВК4

|

1,25 – 0,63

|

0,07–0,16

|

140–280

|

| Бронза и латунь

|

0,07–0,14

|

90–250

|

| Титановые сплавы

|

ВК4

|

2,5 – 1,25

|

0,12–0,30

|

65–85

|

Заготовки закрепляют в трехкулачковом патроне, поэтому установочными базами служат торец детали (лишает 2-х степеней свободы) и цилиндрическая поверхность (лишает 3-х степеней свободы), а также силовое замыкание (усилие зажима кулачков), которое лишает 1 – ой степени свободы.

Для обработки заготовок на станке применяются различные виды инструментов: резцы (проходные, подрезные, отрезные), сверла, зенкеры, фрезы и др.

Материалы режущей части также различны и зависят от обрабатываемого материала. Рекомендуемые марки твердого сплава при различных видах обработки приведены в таблице 2.

Твердые сплавы в виде пластин соединяют с державкой резца с помощью пайки или специальных высокотемпературных клеев.

Многогранные твердосплавные пластины закрепляют прихватами, винтами, клиньями и т.д.

Таблица 2.

| Виды и характер обработки

|

Марка твердого сплава при обработке

|

| Углеродистой и легированной стали

|

Труднообрабатыва-емых материалов

|

Коррозионностойкой стали

|

Закаленной стали

|

Титана и его сплавов

|

Чугуна

|

Цветных металлов и их сплавов

|

Неметаллических материалов

|

| В40

|

В00–00

|

| Получистовое и чистовое точение

|

Т15К614К8

|

К4

К8

К8В

|

К4

К8

|

5К10

К4

К8

|

К4

|

К4

К6

К8

|

К6М

|

ВК3

ВК3М

ВК4

|

| Отрезка и прорезка канавок

|

Т15К6

Т14К8 Т5К10

|

К6М

К4

|

К6М

К4

К3М

|

К4

К8

|

К6М

К3

|

| Нарезание резьбы

|

30К4

Т15К6

|

30К4

15К6

14К8

|

К6М

К3М

|

К6М

К4

К3М

|

К3

К3М

К4

|

К6М

К3

К3М

|

К3

К3М

|

К6М

К4

ВК3М

|

Металлорежущие инструменты изнашиваются по передней и задней поверхности. На размерный износ влияют материал режущей части инструмента, конструкция, геометрия и состояние лезвия, режимы обработки, жесткость системы и многие другие факторы. Значения относительного износа резцов при чистовом точении указаны в таблице 3.

Таблица 3.

| Материал режущего инструмента

|

Углеродистая сталь

|

Легированная сталь

|

Серый чугун

|

Чугун,

НВ 375 – 400

|

| Т60К4

|

0,7 – 4

|

0,7 – 4

|

-

|

-

|

| Т30К4

|

3 – 4

|

4 – 6

|

-

|

-

|

| Т15К6

|

5 – 7

|

9 – 10

|

-

|

-

|

| Т5К10

|

8

|

12 – 13

|

-

|

-

|

| ВК9

|

-

|

65

|

-

|

-

|

| ВК8

|

-

|

17 – 25

|

13 – 14

|

-

|

| ВК6

|

-

|

-

|

14

|

-

|

| ВК4

|

-

|

25 – 30

|

-

|

-

|

| ВК3

|

-

|

9 – 10

|

6

|

16

|

| ВК2

|

-

|

-

|

4 – 26

|

12

|

Обтачивание цилиндрических поверхностей

производится прямыми или отогнутыми резцами с продольным движением подачи. При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Максимальный диаметр заготовки до 630 мм.

Растачивание внутренних цилиндрических поверхностей

выполняют расточными резцами, закреплёнными в резцедержателе в направлении оси заготовки, с продольной подачей.

Сверление, зенкерование и развертывание центральных отверстий

выполняют соответствующим режущим инструментом, закрепленным в пиноли задней бабки. При этом задняя бабка закреплена на направляющих станины, а перемещение пиноли с инструментом осуществляется вручную.

Нарезание резьбы

проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемых резьб. Суппорт получает продольное перемещение от ходового винта для повышения точности движения инструмента относительно заготовки. Величина подачи при этом должна быть равна шагу нарезаемой резьбы.

Обработка конических поверхностей

производится:

широкими токарными резцами

с продольным или поперечным движением подачи. Таким способом получают поверхности с длинной образующей не более 30 мм. Используют способ при снятии фасок с обработанных цилиндрических поверхностей.

поворотом поворотных салазок суппорта

на угол равный половине угла при вершине требуемого конуса. Обработку ведут с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса определяется величиной хода каретки верхних поворотных салазок.

смещением корпуса задней бабки в поперечном направлении

таким способом обрабатывают длинные конические поверхности с углом конуса не более 80.

Для этого корпус задней бабки смещают относительно её основания в направлении, перпендикулярном к линии центров станка. Обрабатываемую заготовку устанавливают на шариковые центры. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая конической поверхности – параллельно линии центров станка.

Движения формообразования

Главное движение Dr – вращение шпинделя вместе с патроном и заготовкой; движение подачи Ds – движение резца вдоль / поперек оси заготовки. При подаче резца происходит срезание слоя стружки и формируется обработанная поверхность.

4. Назначения режимов резания

основывается на определении глубины, подачи и скорости резания, при которых будет обеспечена наиболее экономичная и производительная обработка поверхности (при условии выполнения заданных технических требований) по точности и шероховатости обработанной поверхности.

Вначале выбирается глубина резания, затем максимально допустимая подача, а потом определяется скорость резания. Такой порядок выбора элементов режима резания определяется тем, что на количество выделяемого при резании тепла, а следовательно, на износ и стойкость резца глубина резания влияет в наименьшей, а подача и особенно скорость резания – в наибольшей степени.

Элементы режима резания должны выбираться так, чтобы режущие свойства инструмента и возможности металлорежущего станка (его мощность и другие динамические и кинематические характеристики) были использованы в достаточной степени. Поэтому для выбора оптимальных режимов резания необходимо знать не только материал обрабатываемой заготовки, но и материал и геометрические параметры резца, допустимую величину его износа, а также характеристики станка, намеченного для выполнения обработки.

Глубина резания в основном определяется припуском на обработку, который по возможности стремятся удалить за один проход.

Величина подачи определяется требуемым классом чистоты обработки. Величина подачи должна быть больше допустимой этим условием, а также жесткостью обрабатываемой заготовки, жесткостью и прочностью резца и прочностью механизмов станка. Определив силы резания, возникающие при выбранных глубинах резания и подачи, можно путем расчета проверить (на основе зависимостей, известных из сопротивления материалов) соответствие выбранного сечения стружки прочности и жесткости детали, резца и прочности механизма подачи станка.

Практически обычно такие расчеты производить приходится не часто, так как в соответствующих нормативах по выбору режимов резания даны значения подач в соответствии с размерами резцов и характеристик металлорежущих станков.

Скорость резания выбирается в соответствии с определенными значениями глубины резания, подачи и стойкости режущего инструмента, геометрических параметров режущей части. Скорость резания назначается по соответствующим нормативам режимов резания или подсчитывается по эмпирическим формулам.

После выбора всех трех элементов режима резания проверяется их соответствие мощности станка по формуле

N ст = (Pz * v)/(60*102*η) квт,

где Рz – сила резания в Н

v – скорость резания в м/мин;

η – коэффициент полезного действия станка.

Обычно в нормативах по режимам резания имеются готовые таблицы для определения мощности резания (без учета к. п. д. станка) при определенных значениях выбранного режима резания.

Расчет режимов резания для наружного точения при черновой обработке углеродистой стали на токарно-винторезном станке 1м63.

Исходные данные:

Диаметр обрабатываемой заготовки -300 мм.

Длина заготовки 1200 мм.

Резец из твердого сплава Т30К4 с углом в плане 45 градусов.

Расчет:

Глубина резания

t

(мм) определяется толщиной снимаемого слоя металла за один рабочий ход резца, измеренной по перпендикуляру к обрабатываемой поверхности детали.

При черновом точении величина величина t принимается равной припуску на обработку(h)=8 мм.

Подача S

(мм/об) Подачей называется путь, пройденный режущей кромкой инструмента относительно вращающейся заготовки. По справочным данным для наружного чернового точения углеродистой стали выбираем подачу S= 0.63 мм/об.

Скорость резания

V

р

(м/мин) зависит от конкретных условий обработки.

При наружном продольном и поперечном точении расчетная скорость резания определяется по эмпирической формуле:

Vp

=Cv

*Kv

/Tm

*tx

*SY

,

где (1)

Cv

- коэффициент, учитывающий условия резания =350

Т-период стойкости инструмента, мин =90 мин.

S – подача в мм/об =0.63 мм/об

Кv

– корректирующий коэффициент

m, x, y – показатели степени (выбираем из таблицы 0.15, 0.35, 0.20 соответственно)

Корректирующий коэффициент определяется по формуле:

Kv

=Kmv

*Knv

*Kи

v

*Kфи

*Kr

,

где

Kmv

– коэффициент, учитывающий влияние материала заготовки =1

Knv

– коэффициент, учитывающий состояние поверхности заготовки =0.85

Kи

v

– коэффициент, учитывающий материал режущей части резца =1.4

Kфи

- коэффициент, учитывающий главный угол в плане резца =1

Kr

– коэффициент, учитывающий величину радиуса при вершине резца =1

Kv

=1*0.85*1.4*1*1=1.19

Теперь по формуле (1) определяем расчетную скорость резания:

Vp

=350*1.19/900.15

*80.35

*0.630.2

=112,87 м/мин

Для проверки возможности реализации Vp

на нашем станке определим расчетную частоту вращения шпинделя np

1/мин:

np

= Vp

*1000/ *D0

, где *D0

, где

D0

-диаметр заготовки до обработки

np

=112.87*1000/3.14*300=119.8 об/мин

Наименьшая близкая частота на станке является 100 об/мин. =nст

По принятому значению nст

определяем фактическую скорость резания Vф

м/мин:

Vф

= D0

* nст

/1000=3.14*100*300/1000=94.2 м/мин D0

* nст

/1000=3.14*100*300/1000=94.2 м/мин

Сила резания Р, Н раскладывается на составляющие силы, направленные по осям координат станка (тангенсальную Pz

, радиальную Py

,

осевую Px

)

и рассчитывается по формуле:

Pz

,

x

,

y

=10*Cp

*tx

*Sy

*Vф

n

*Kp

,

где (2)

Ср

- постоянный коэффициент =300

X, y, n – показатели степени (1, 0.75, -0.15 соответственно)

Kp

– поправочный коэффициент

Kp

= Кmp

*Кф

up

*Ку

p

*Kл

p

*Krp

=0.94, где

Кmp

= 1 – коэффициент, учитывающий влияние материала детали на силовые зависимости

Кф

up

=1,

Ку

p

=0.94,

Kл

p

=1,

Krp

=1 – коэффициенты, учитывающие влияние параметров режущей части инструмента на силу резания

По формуле (2) находим, что Pz

= 10*300*81

*0.630.75

*94.2-0.15

*0.94= 8054.71 Н

Px

=(0.3–0.4)* Pz

=2416 Н (246 кгс – что соответствует паспортным значениям)

Pz

=(0.4–0.5)* Pz

= 3222 Н

Мощность резания

. Вначале рассчитывается эффективная мощность резания

Nэ

=Рz

*Vф

/1020*60=8054*94.2/61200=12.4 КВт

Основное технологическое время –

время в минутах, затрачиваемое непосредственно для снятия заданного припуска. Оно определяется по формуле:

Т0

=L*i/nст

*Sст

= 1308/100*1=13.08 мин,

где

L‑расчетная длина обработки, мм

i – количество проходов – в нашем случае=1

L=l+l1

+l2

=1308, мм, где

l‑чертежный размер обрабатываемой поверхности, мм; l1

-величина врезания резца;

l2

-величнина перебега резца, мм

l1

=t*ctg(фи)=8*1=8, мм l2

=(2–3) Sст=300, мм

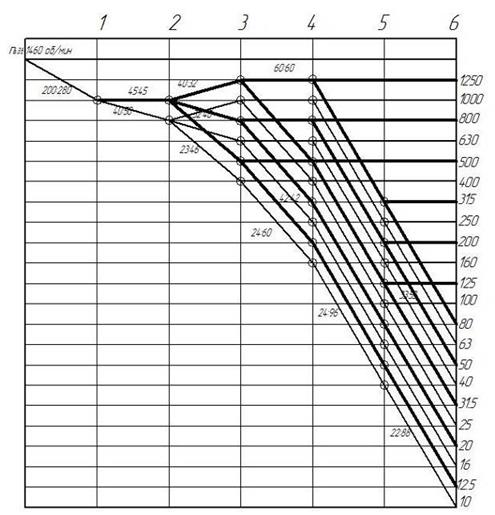

5. Кинематическая схема 1М63

Рисунок 7(График чисел оборотов)

Привод главного движения осуществляется от электродвигателя мощностью 13 кВт через клиноременную передачу (200/280).

Частота вращения шпинделя изменяется передвижением зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 24 скорости прямого вращения и 11 скоростей обратного вращения через кинематические цепи согласно (рис. 3).Из полученных 24 скоростей 2 скорости перемыкаются.

Реверс шпинделя осуществляется механической фрикционной муфтой.

Вращение на первый вал сменных зубчатых колес передается через следующие кинематические цепи:

От шпинделя через зубчатые колеса 125–126; 30–34 или 125–126; 31–32–34.

От пятого вала коробки скоростей (звено увеличения шага) через зубчатые колеса

19–129–128–127; 30–34 или 19–129–128–127; 31–32–34 что дает увеличение шага в 16 или 4 раза.

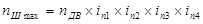

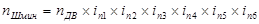

Уравнение кинематического баланса

=1460*(200/280)*(45/45)*(40/32)*(60/60)=1237=1250 мин-1 =1460*(200/280)*(45/45)*(40/32)*(60/60)=1237=1250 мин-1

=1460*(200/280)*(40/50)*(23/46)*(24/60)*(24/96)*(22/88)=10,22=10 мин-1 =1460*(200/280)*(40/50)*(23/46)*(24/60)*(24/96)*(22/88)=10,22=10 мин-1

Метрические резьбы.

Через сменные зубчатые колеса 36–35–115–37 на первый вал коробки подач. Далее через механизм коробки подач, муфту 41–42, зубчатые колеса (44,45,46,47,48,49,50,51) – (52,53,54,55,56,57,58,59), муфту 67–68, зубчатые колеса (69–70) – (62–63); 61–71; 72–66; муфту 73–74 на винт 110.

Дюймовые резьбы.

Через сменные зубчатые колеса 36–35–115–37 а первый вал коробки подач. Далее через механизм коробки подач; зубчатые колеса 40–43 (52,53,54,55,56,57,58,59) – (44,45,46,47,48,49,50,51), 60–68 (69–70) – (62–63), 64–71,72–66 муфту 73–74 на винт 110.

Модульные резьбы.

Через сменные зубчатые колеса 35–36,38–115–39 на первый вал коробки подач. Далее через механизм коробки подач, муфту 41–42, зубчатые колеса (44–45,46,47,48,49,50,51), (52,53,54,55,56,57,58,59), муфту 67–68, зубчатые колеса (69–70) – (62–63), 64–71,72–66, муфту 73–74 на винт 110.

Питчевые резьбы.

Через сменные зубчатые колеса 35–36,38–115–39 на первый вал коробки подач. Далее через механизм коробки подач, зубчатые колеса 40–43, (52,53,54,55,56,57,58,59) – (44,45,46,47,48,49,50,51) (60–68), (69–70) – (62–63), 64–71,72–66, муфту 73–74 на винт 110.

Продольные подачи.

Через сменные зубчатые колеса 36–35–115–37 на первый вал коробки подач. Далее через зубчатые колеса метрической резьбы и зубчатые колеса 73–75 на ходовой вал и зубчатые колеса фартука 76–77, червячную пару 78–79, зубчатые колеса 80–82,84–83,86 на рейку 87. При обратной подаче от червячной пары через зубчатые колеса 82–90–89,84–83,86 на рейку 87.

Поперечные подачи.

От ходового валика через зубчатые колеса 76–77, червячную пару 78–79,80–88,91–94,94–96,95 на винт 108. При обратной подаче от червячной пары через зубчатые колеса 81–90–85,91–94,94–96–95 на винт 108.

Подача верхней части суппорта.

От фартука через зубчатые колеса 94–96,97–98,99–100–101–102,103–104 и кулачковую муфту на винт 106.

Быстрое перемещение суппорта.

От электродвигателя, помещенного на торце фартука, через зубчатые колеса 92–93, червячную пару 78–79 и далее через зубчатые колеса продольной и поперечной подачи.

6. Инструмент

Инструмент

, используемый на данном станке – резец.

Резец – один из наиболее простых и распространенных металлорежущих инструментов. Он срезает слой метала своей главной режущей кромкой, имеющей прямую или фасонную форму. Подача резца производится перпендикулярно движению резания.

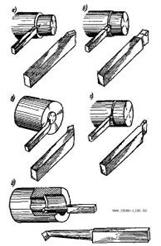

Типы резцов.

По конструкции:

цельные, когда головка изготовлена заодно со стержнем;

составные, с припаянной пластиной; с головкой, приваренной встык;

сборные;

державочные;

регулируемые;

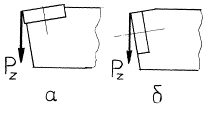

По характеру установки

относительно обрабатываемой детали резцы могут быть двух типов: радиальные

и тангенциальные

.

Первый из них работает с установкой перпендикулярно оси обрабатываемой детали, второй – касательно. При работе радиального резца усилие Рz создает соответствующий изгибающий момент, а в тангенциальном резце усилие Рz направлено вдоль оси резца, благодаря чему тело резца не подвергается изгибу.

Если первый тип резца имеет широкое применение в промышленности за счет простоты своего крепления и более удобного выбора геометрических параметров режущей части, то второй применяется главным образом на токарных автоматах и полуавтоматах, где основой является чистота обработки.

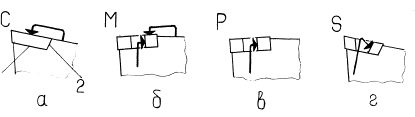

По направлению подачи

резцы разделяются на левые(а) и правые(б) рис. 8.

Правым

называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. На токарных станках эти резцы работают при подаче справа налево, то есть к передней бабке станка.

Левым

называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем.

По форме головки

и ее положению относительно стержня резцы разделяются на прямые, отогнутые, изогнутые и с оттянутой головкой.

· Прямыми

резцами называются такие, у которых ось в плане и боковом виде прямая.

· Отогнутыми

называются резцы, у которых ось резца в плане изогнута.

· Изогнутыми

резцами называют такие, у которых ось в боковом виде загнута назад (вниз) или вперед (вверх).

·

Рисунок 9

Большое разнообразие работ, выполняемых на токарных станках, обусловливает необходимость применения разнообразных токарных резцов. Основными и наиболее употребляемыми из них являются проходные (прямые и отогнутые), проходные упорные, подрезные, отрезные и расточные.

Проходные

или обдирочные резцы (рис. 9а

и в

) используются для предварительной обточки и подрезания деталей, во время которых снимается наибольшая часть припуска. Поэтому проходные резцы имеют такую форму, при которой обеспечивается наибольшая производительность станка. Шероховатость обработанной поверхности, а также соблюдение точных размеров детали при этом имеют второстепенное значение.

Упорные

резцы

(рис. 9б)

применяются для окончательной отделки деталей. Припуски, которые снимаются в данном случае, обычно невелики. Основное требование, предъявляемое к чистовому резцу, – это обеспечение требуемой чистоты обработанной поверхности (малой ее шероховатости).

Подрезные

резцы

используются для обработки торцовых поверхностей. Для этих целей используются также проходные отогнутые резцы (рис. 9в).

Отрезные

резцы

(рис. 9г)

служат для отрезания от прутков требующихся кусков материала. При отрезании необходимо обеспечить возможно меньшую потерю материала, поэтому отрезные резцы делают узкими (с малой протяженностью длины режущей кромки), вследствие чего они получаются непрочными, часто ломаются и работа с ними требует большой осторожности и умения.

Расточные

резцы

(рис. 9д)

применяются для растачивания различных отверстий, выемок, и т.д. Размеры расточного резца (поперечное сечение и длину стержня) выбирают в соответствии с размерами обрабатываемого отверстия.

Кроме перечисленных, при токарной обработке используются прорезные

, фасонные

, резьбовые

и некоторые другие резцы более или менее специального назначения.

Современное автоматизированное производство предъявляет к режущему инструменту такие требования, как надежность, точность, приспособленность к автоматизации. Этим требованиям отвечает сборный инструмент с механическим креплением режущих пластин. Замена составного, в частности напайного инструмента, сборным является одной из важнейших тенденций развития технологии в машиностроении.

Отличительные особенности конструкции современных инструментов можно свести к следующему:

– использование в качестве режущих элементов механически закрепляемых многогранных неперетачиваемых пластин (МНП);

– применение при изготовлении инструмента МНП из твердого сплава, режущей керамики и сверхтвердых синтетических материалов (СТМ);

– повышение точности исполнительных размеров формы и взаимного расположения как рабочих, так и крепежных поверхностей и режущих элементов;

– особое конструктивное исполнение присоединительных мест инструментов;

– разработка различных модульных систем инструментов.

Реализация высоких потенциальных возможностей станков с ЧПУ и достигаемая производительность в значительной мере зависят от правильно выбранного режущего инструмента, отвечающего особым требованиям, предъявляемым условиями автоматической обработки на станках с ЧПУ.

Многогранные неперетачиваемые пластины

Твердые сплавы, режущая керамика и сверхтвердые инструментальные материалы являются основными материалами, используемыми для оснащения режущей части инструментов в автоматизированном производстве, в том числе на станках с ЧПУ и ГПС. На универсальном оборудовании в настоящее время широко используются резцы с напайной рабочей частью, либо целиком изготовленные из инструментального материала. Для автоматизированного оборудования применение напайного инструмента нерационально из-за больших потерь времени на его замену.

Новый подход, характерный для организации инструментального обеспечения современного металлообрабатывающего оборудования, заключается в применении многогранных неперетачиваемых пластин, механически закрепляемых на корпусах режущих инструментов. Создание МНП позволило сделать качественный скачок в развитии инструмента.

Во-первых, инструменты с механическим креплением МНП не требуют заточки, так как геометрия инструмента обеспечивается формой пластинки и ее соответствующей установкой в корпусе, а после затупления пластина поворачивается новой режущей кромкой. Исключение переточки уменьшает время на замену инструмента, повышает качество инструмента, так как уменьшается возможность появления трещин. Во-вторых, появляется возможность многократного использования державки инструмента, что позволяет повысить качество и точность изготовления державок, применить термообработку, антикоррозийные и декоративные покрытия, совершенствовать конструкции державок и корпусов. В-третьих, отсутствие пайки исключает возможность появления напряжений и микротрещин, что повышает срок службы пластин. В-четвертых, сокращаются потери вольфрама, тантала, титана и кобальта за счет вторичного использования твердосплавных пластин. В-пятых, появляется возможность эффективного применения для инструментов режущих материалов, которые плохо поддаются пайке (безвольфрамовые твердые сплавы и режущая керамика).

Основные виды МНП и система их обозначений

Многогранные твердосплавные пластины подразделяются на режущие ГОСТ 19642–80 и ГОСТ 24257–80, опорные (ГОСТ 19073–80… ГОСТ 19083–80, ГОСТ 24254–80) и стружколомы (ГОСТ 19084–80, ГОСТ 19085–80).

|

Рисунок 11 (а)

|

|

Рисунок 11 (б)

|

Первая группа непосредственно участвует в процессе резания обрабатываемого материала, вторая служит опорой для пластин первой группы, обеспечивает их более точное базирование и увеличивает общий срок службы державки. Стружколомы позволяют дробить стружку, когда это невозможно сделать другими способами.

|

Рисунок 11 (в)

|

Рисунок 11 (г)

|

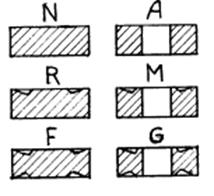

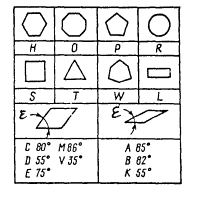

Рис. 11. Многогранные неперетачиваемые пластины: а – тип пластин; б – значения заднего угла; в-форма пластин; г – виды режущей кромки

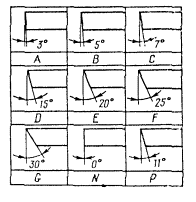

Режущие пластины различают по конструкции, точности изготовления и размерам. По первому признаку различают тип пластины, форму, вид режущей кромки. Основные типы пластин показаны на рис. 11, а. Они разделяются по следующим конструктивным признакам:

по числу рабочих граней – односторонние (R, M) и двухсторонние (N, A, F, G);

по форме передней поверхности – с плоской гранью (N, A) и стружколомающими канавками (R, M, F, G);

по наличию отверстия – без отверстия (M, R, F) и с отверстием (A, M, G);

по наличию заднего угла – пластины с задним углом, равным нулю(N), и с углом больше нуля (рис. 11.б).

По форме (рис. 11.в) пластины делятся на равносторонние и равноугольные (H, P, O, R, S, T); равносторонние и неравноугольные (C, D, E, M, V, W); неравносторонние и неравноугольные (A, B, K, F). Каждому буквенному обозначению соответствует угол при вершине ε (табл. 4).

Таблица 4. Значения углов при вершине пластин

| Обозначение пластин

|

A

|

B

|

C

|

D

|

E

|

F

|

K

|

M

|

V

|

W

|

| Значение ε, град

|

85

|

82

|

80

|

55

|

75

|

84

|

55

|

86

|

35

|

80

|

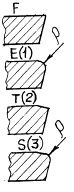

По виду режущей кромки (рис. 11, г) пластины делятся на острые F

, скругленные Е

, с фаской Т

, с фаской и скругленные S

. После буквы указан радиус ρ в сотых долях миллиметра.

Пластины классифицируют по размерам: длине режущей кромки; толщине пластины; радиусу при вершине. Для каждой формы пластин установлена длина режущей кромки, которая определяется теоретически без учета закругления вершины. Для пластин формы Т

установлены следующие размеры (мм): 11; 16,5; 22; 27,5, для пластин формы S

–9,525; 12,7; 15,875 и т.д. Регламентированы: толщина пластины (3,18; 4,76; 6,35; 7,93), радиус при вершине (0,4; 0,8; 1,2; 1,6; 2,4). Установлены пять классов точности изготовления пластин: C

,

E

,

G

,

M

,

U

. Размеры, определяющие точность пластин, показаны на рис. 7.

Таблица 5. Классы допусков пластин

| Размеры пластины

|

Класс точности

|

| C

|

E

|

G

|

M

|

U

|

| m

|

0,013

|

0,025

|

0,08…0,180

|

0,13…0,38

|

| S

|

0,025

|

0,130

|

| d

|

0,025

|

0,05…0,130

|

0,08…0,250

|

Различают три типа пластин по направлению резания: R

– только правого; Z

– только левого; N

– правого и левого.

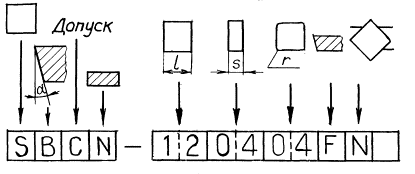

Для обозначения МНП применяют 13-разрядный индекс, причем 10 разрядов являются обязательными (рис. 13). Первые четыре разряда обозначают: 1 – форму; 2 – задний угол; 3 – точность пластин; 4 – тип. Далее через тире следует шесть цифровых разрядов: длина режущей кромки (5,6); толщина пластины (7,8); радиус при вершине (9,10). Размеры указывают в миллиметрах, дробная часть при этом опускается. Если размер выражается одной цифрой, то в старшем разряде ставится ноль. При обозначении радиуса при вершине указывается число десятых долей миллиметра. 11‑й разряд указывает вид режущей кромки; 12‑й – направление резания; 13‑й – обозначение завода-изготовителя. Например, квадратная пластина с задним углом α=50

класса точности G

без отверстия и стужколомающих канавок, имеющая размеры l=12,7; S=4,6; r=0.4, острые режущие кромки, правого и левого направления резания, обозначается в буквенном коде: SBCN

– 120404 FN (рис. 13). Опорные пластины обозначаются буквой О, стружколомы – буквой С

(OSN

– четырехгранная опорная пластина без заднего угла; СТ

– трехугольный стружколом).

|

|

Рис. 13. Обозначение режущих пластин

Совершенствование конструкций МНП идет в трех направлениях: повышение точности их линейных размеров, обеспечение надежного ломания и завивания стружки в широком диапазоне режимов резания, расширения диапазона возможных технологических операций.

Схема механического крепления МНП

Многогранные неперетачиваемые пластины закрепляются в корпусах металлорежущих инструментов механически. Существует две разновидности механического крепления: без заточки и с последующей заточкой. К первой группе относятся инструменты, у которых заданные из условий обработки параметры режущей части образуются за счет выбора соответствующей формы и размеров режущих вставок и гнезда. В эту группу инструментов, получивших в последние годы широкое распространение, входят инструменты, оснащенные МНП из твердых сплавов, режущей керамики и сверхтвердых материалов. Ко второй группе относятся инструменты, у которых геометрические параметры режущей части предварительно образуются за счет формы и размеров режущих элементов и корпуса, а окончательно, путем заточки инструмента в сборе. В соответствии с этими особенностями требования к корпусам и механически закрепляемым режущим элементам различны.

Рис. 14. Схемы крепления режущих пластин: 1 – опорная плоскость, 2 – упорная плоскость

Первая группа – наиболее распространенная. Она отличается рациональным использованием инструментального материала, быстротой смены затупившегося лезвия, как правило, без снятия инструмента со станка, повышенными режимами при эксплуатации, и сокращением запасов инструмента на складах, ликвидацией операций заточки и переточки инструмента, широкими технологическими возможностями, так как на один и тот же корпус можно устанавливать пластинки из различных инструментальных материалов.

На рис. 14 показаны варианты крепления пластин: прижимом пластинки к опорной плоскости со стороны передней грани или со стороны опорной площадки (рис. 14, а); эта схема применяется для крепления пластинок без отверстий, особенно из режущей керамики и синтетических сверхтвердых материалов; поджимом пластинки через отверстие к упорной поверхности (рис. 14, б); поджимом пластинки через коническое отверстие или фаску к упорной поверхности (рис. 14, в); прижимом пластинки через отверстие к упорной поверхности и одновременным поджимом к опорной поверхности (рис. 14, г).

Существенно влияет на условия эксплуатации способ расположения режущей пластины на корпусе инструмента. При радиальном расположении (рис. 15, а) сила, возникающая при обработке, действует на меньшее сечение пластины, ограничивая допустимую подачу. Если режущая пластина расположена тангенциально, действие силы воспринимает большее сечение пластины, и поэтому допускается значительное увеличение подачи. Однако крепление пластин в этом случае (рис. 15, б) усложняется, особенно пластин без отверстия.

7. Приспособления и оснастка

Для закрепления режущего инструмента

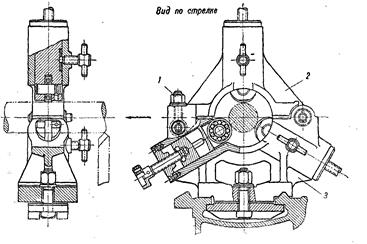

на станке 1м63 применяются различные резцедержатели: двухпозиционный неповоротный резцедержатель с быстросменными блоками для резцов круглого и прямоугольного сечения и расточной оправкой для центрового инструмента.

Четырехпозиционный поворотный резцедержатель может удерживать 4 резца. Может быть зафиксирован как в 4 основных положениях, так и в любом промежуточном.

В центрирующей расточке верхних салазок 5 установлена коническая оправка 3 с резьбовым концом. На конусе оправки установлена четырехсторонняя резцовая головка 6. При вращении рукоятки 4 головка 2 перемещается вниз по резьбе конической оправки 3 и через шайбу 1 и упорный подшипник обеспечивает жесткую посадку резцовой головки 6 на конической поверхности оправки 3. От поворота при закреплении резцовая головка удерживается шариком, который заклинивается между поверхностями, образованными пазом на основании конической оправки 3 и отверстием в резцовой головке 6. При необходимости сменить позицию инструмента рукоятку 4 поворачивают против часовой стрелки. При этом головка 2 поворачивается и перемещается вверх по резьбе конической оправки 3, снимая усилие затяжки резцовой головки 6 на конусе конической оправки 3. Одновременно головка 2 поворачивает резцовую головку 6 посредством тормозных колодок, фрикционно связанных с поверхностью расточки головки 2 и соединенных с резцовой головкой 6 штифтами 7. При этом шарик, расположенный у основания конической оправки 3, не препятствует повороту резцовой головки, так как он утапливается в отверстие, сжимая пружину. Если в процессе работы рукоятка 4 (в зажатом положении) стала останавливаться в неудобном положении, то, изменяя толщину шайбы 1, можно установить ее в удобное для рабочего положение. Для регулировки высоты используют прокладки.

Для закрепления деталей

в основном применяется трех или четырехкулачковый зажимной патрон.

Наибольшее распространение получили три типа универсальных самоцентрирующих патронов:

– спиральные патроны по типу Кушмана

– реечные по типу Форкарта

– эксцентриковые по типу Форкарта и Герберта

Четырехкулачковые

патроны с независимыми кулачками применяются, главным образом, при зажиме изделий некруглой формы или при необходимости производить обработку вне центра симметричной детали, а так же при расточке в изделии нескольких отверстий, лежащих в разных осях.

Рисунок 17. Четырехкулачковый патрон

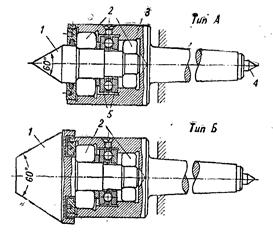

При обработке конусов применяют поводковый патрон

.

Рисунок 18 Поводковый патрон

Центры

Центры токарных станков служат для центрирования и поддержания изделий при их обработке.

Специальные центры

. Срезанный центр или полуцентр (Рис. 19а),

удобен при массовой подрезке торцев. Центр в)

с шаровым концом используется при обточке конусов методом поперечного смещения задней бабки. Смещение бабки в этом случае не нарушает нормальной работы центра. Центр б)

с внутренним конусом применяется при обточке тонких валиков. Последние устанавливаются в центры своими внешними конусами.

Рисунок 19 Специальные центры

Вращающиеся центры.

На рисунке 20 показаны устройства вращающихся центров завода «Калибр». Тип А – для обычных центровых отверстий и тип Б – для установки полых цилиндров. Центровый палец 1 вращается в шариковых или роликовых подшипниках 2, установленных с определенным натягом в корпусе 3. Осевые силы воспринимаются упорным шарикоподшипником 5. Вспомогательный центр 4 используется при изготовлении и сборке вращающегося центра. Центровый палец должен быть хорошо сцентрирован. Точность центрирования характеризуется биением рабочего конуса центрового пальца и в основном зависит от точности подшипников качения. Вращающиеся центры делятся на три класса точности.

Рисунок 20 Вращающиеся центры

Люнеты

Люнеты применяются при обработке длинных изделий (L/D>12). Неподвижные трехкулачковые люнеты устанавливаются на направляющих станины и служат в качестве дополнительной опоры, предупреждающей прогиб изделия под давлением резца и веса изделия.

Рисунок 21 Люнет, снабженный кулачками с шарикоподшипниками

Подвижные люнеты закрепляются на каретке суппорта и перемещаются вместе с ней. Люнеты этого типа обычно имеют два кулачка, воспринимающие на себя вертикальную и радиальную реакцию со стороны резца. Кулачки подвижного люнета располагаются не против резца, а несколько позади его, следую по проточенной поверхности изделия.

Кроме обычных люнетов, кулачки которых поддерживают изделие непосредственно или через посредство сменных сухарей, применяются люнеты, снабженные кулачками с роликами или шарикоподшипниками (Рис21). Применение шарикоподшипников до минимума снижает трение между кулачками и изделием. Нижняя часть люнета 3 устанавливается на направляющих станины. Верхняя откидная часть 2 скрепляется с нижней откидным болтом 1.

Для использования неподвижного люнета при обточке или расточке изделий с еще не обработанной поверхностью на изделии предварительно протачивают шейку, ширина которой немного больше ширины кулачка.

|