Введение

Автоматизация

– это внедрение технических средств, управляющих процессами без непосредственного участия человека. Разнообразие технических средств автоматизации, глубокое изучение процессов химической технологии, а также достаточно хорошо разработанная теория автоматического управления позволяют интенсивно проводить автоматизацию в химической промышленности.

Одной из основных задач автоматизации технологических процессов является повышение экономической эффективности производства. В ряде случаев само производство не может быть реализовано без его автоматизации. Существует значительное число процессов, интенсификация которых возможна лишь при ведении их в предаварийных режимах, что вызывает необходимость в процессе автоматизации таких производств решать совместные задачи автоматического управления и автоматической защиты.

Важнейшей предпосылкой автоматизации является отработанность технологии производства. Основными требованиями, которые предъявляет автоматизация к технологии, являются неразрывность технологической цепи в пределах автоматизируемого участка и целесообразное расположение оборудования, в соответствии с направлением движения материальных и энергетических протоков. Чем полнее соответствует процесс указанным требованиям, тем выше экономическая эффективность автоматизации.

В химической промышленности вопросам автоматизации уделяется особое внимание. Это объясняется сложностью и большой скоростью протекания технологических процессов, высокой чувствительностью их к нарушениям режима, вредностью условий работы, взрыво- и пожароопасностью перерабатываемых веществ.

Внедрение специальных автоматических устройств способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнение окружающей среды.

В данной курсовой работе рассматривается регулирование процесса нагревания.

1 Описание технологического процесса

Основные принципы управления процессом нагревания рассмотрим на примере поверхностного кожухотрубчатого теплообменника, в который подают нагреваемый продукт и теплоноситель. Показателем эффективности данного процесса является температура t

п//

продукта на выходе из теплообменника, а целью управления – поддержание этой температуры на определенном уровне.

Реклама

Зависимость температуры t

п//

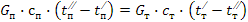

от параметров процесса может быть найдена из уравнения теплового баланса:

, ,

где  , ,  – расходы соответственно продукта и горячего теплоносителя; – расходы соответственно продукта и горячего теплоносителя;

– удельные теплоемкости продукта и горячего теплоносителя; – удельные теплоемкости продукта и горячего теплоносителя;

– температуры продукта и горячего теплоносителя на входе в теплообменник; – температуры продукта и горячего теплоносителя на входе в теплообменник;

– температура горячего теплоносителя на выходе из теплообменника. – температура горячего теплоносителя на выходе из теплообменника.

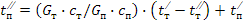

Решая данное уравнение относительно  , получим: , получим:

Расход теплоносителя  можно легко стабилизировать или использовать для внесения эффективных регулирующих воздействий. Расход продукта можно легко стабилизировать или использовать для внесения эффективных регулирующих воздействий. Расход продукта  определяется другими технологическими процессами, а не процессом нагревания, поэтому он не может быть ни стабилизирован, ни использован для внесения регулирующих воздействий; при изменении определяется другими технологическими процессами, а не процессом нагревания, поэтому он не может быть ни стабилизирован, ни использован для внесения регулирующих воздействий; при изменении  в теплообменник будут поступать сильные возмущения. Температуры в теплообменник будут поступать сильные возмущения. Температуры  и и  , а также удельные теплоемкости сп

и с

т определяются технологическими режимами других процессов, поэтому стабилизировать их при ведении процесса нагревания невозможно. К неликвидируемым возмущениям относятся также изменение температуры окружающей среды и свойств теплопередающей стенки вследствие отложения солей, а также коррозии. Анализ объекта управления показал, что большую часть возмущающих воздействий невозможно устранить. В связи с этим следует в качестве регулируемой величины брать температуру , а также удельные теплоемкости сп

и с

т определяются технологическими режимами других процессов, поэтому стабилизировать их при ведении процесса нагревания невозможно. К неликвидируемым возмущениям относятся также изменение температуры окружающей среды и свойств теплопередающей стенки вследствие отложения солей, а также коррозии. Анализ объекта управления показал, что большую часть возмущающих воздействий невозможно устранить. В связи с этим следует в качестве регулируемой величины брать температуру  , а регулирующее воздействие осуществлять путем изменения расхода , а регулирующее воздействие осуществлять путем изменения расхода  . .

Теплообменники как объекты регулирования температуры обладают большими запаздываниями, поэтому следует уделять особое внимание выбору места установки датчика и закону регулирования. Для уменьшения транспортных запаздываний датчик температуры необходимо помещать как можно ближе к теплообменнику. Для устранения запаздывания значительный эффект может дать применение регуляторов с предварением и исполнительных механизмов с позиционерами.

В качестве контролируемых величин следует принимать расходы теплоносителей, их конечные и начальные температуры, давления. Знание текущих значений этих параметров необходимо для нормального пуска, наладки и эксплуатации процесса. Расход  требуется знать также для подсчета технико-экономических показателей процесса, а расход требуется знать также для подсчета технико-экономических показателей процесса, а расход  и температуру и температуру  – для оперативного управления процессом. – для оперативного управления процессом.

Сигнализации подлежат температура  и расход продукта. В связи с тем что резкое падение расхода и расход продукта. В связи с тем что резкое падение расхода  может послужить причиной выхода из строя теплообменника, устройство защиты в этом случае должно перекрывать линию горячего теплоносителя. может послужить причиной выхода из строя теплообменника, устройство защиты в этом случае должно перекрывать линию горячего теплоносителя.

Реклама

2 Анализ технологического процесса как объекта автоматизации

На основании описания технологического процесса задачами автоматизации являются:

- поддержание расхода горячего теплоносителя

- поддержание давления исходного теплоносителя

- поддержание и сигнализация температуры продукта

- поддержание и сигнализация расхода продукта

- поддержание температуры в трубопроводах

- поддержание давления конечного теплоносителя

Технологическая карта параметров

| Аппарат |

Параметр |

Номинальное значение |

Допустимое отклонение |

Функциональные признаки ТСА |

| Показание |

Регистрация |

Блокировка |

Сигнализация |

Регулирование |

| Трубопровод |

Расход теплоносителя |

15 кг/с |

+

10 % |

Щ |

Щ |

| Трубопровод |

Давление исходного теплоносителя |

0,1 МПа |

+

10 % |

Щ |

Щ |

| Трубопровод |

Температура продукта |

60°С |

+

5 % |

Щ |

Щ |

Щ |

Подачей теплоносителя |

| Трубопровод |

Расход продукта |

20 кг/с |

+

10 % |

Щ |

Щ |

Щ |

| Трубопровод |

Температура в трубопроводах |

60°С |

+

5 % |

Щ |

Щ |

| Трубопровод |

Давление конечного теплоносителя |

0,1 МПа |

+

10 % |

Щ |

Щ |

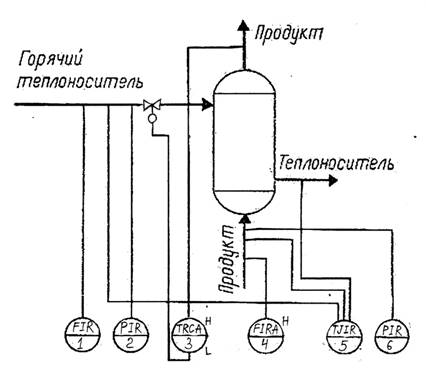

3 Упрощенная функциональная схема автоматизации

4 Выбор и разработка функциональной схемы автоматизации

1. В процессе происходит поддержание расхода горячего теплоносителя. Регулирование происходит следующим образом. Сигнал с камерной диафрагмы FE 1-1 поступает в промежуточный преобразователь FT 1-2, а затем во вторичный блок FIR 1-3, установленный на щите.

2. В процессе происходит поддержание давления в трубопроводе теплоносителя. Регулирование происходит следующим образом. Сигнал с преобразователя РT 2-1 поступает во вторичный блок PIR 2-2, установленный на щите.

3. В процессе происходит поддержание и сигнализация температуры продукта. Регулирование происходит следующим образом. Сигнал с датчика температуры ТЕ 3-1 поступает во вторичный блок TRCА 3-2, установленный на щите, и затем в регулирующий блок TY 3-3, который выдает управляющее действие на исполнительный механизм регулирующего органа 3-4.

4. В процессе происходит поддержание и сигнализация расхода исходного продукта. Регулирование происходит следующим образом. Сигнал с камерной диафрагмы FE 4-1 поступает в промежуточный преобразователь FT 4-2, а затем во вторичный блок FIRА 4-3, установленный на щите.

5. В трубопроводах происходит поддержание температуры. Регулирование происходит следующим образом. Сигнал с датчика температуры ТЕ 5-1 поступает во вторичный блок TJIR 5-2, установленный на щите.

6. В процессе происходит поддержание давления в трубопроводе выходящего теплоносите-ля. Регулирование происходит следующим образом. Сигнал с преобразователя РT 6-1 поступает во вторичный блок PIR 6-2, установленный на щите.

5 Выбор технических средств автоматизации

| Поз. |

Измеряемый (регулир.) параметр |

Номи-нал. знач. параметра |

Место установки |

Наименование прибора |

Тип |

Краткая техн. харак-теристика |

Колво |

Лит. источник |

| 1-1 |

Расход теплоносителя |

15 кг/с |

Трубопровод |

Диафрагма камерная |

ДК-6 |

Ру = 0,6 МПа |

1 |

2 [136] |

| 1-2 |

По месту |

Дифманометр |

МЕТРАН 43 ДД |

+

0,5% |

1 |

3 [35] |

| 1-3 |

Центральный щит |

Автоматический мост |

ДИСК-250 2231 |

+

0,5% |

1 |

2 [379] |

| 2-1 |

Давление исходного теплоносителя |

0,1 МПа |

Трубопровод |

Преобразователь давления |

МЕТРАН 43 ДИ |

+

0,25% |

1 |

3 [29] |

| 2-2 |

Центральный щит |

Автоматический мост |

ДИСК-250 2231 |

+

0,5% |

1 |

2 [379] |

| 3-1 |

Температура продукта |

60°С |

Трубопровод |

Термопреобра-зователь сопротивления |

ТСП-0879 50 П |

-50 ¸ +600°С |

1 |

2 [58] |

| 3-2 |

Центральный щит |

Автоматический мост |

ДИСК-250 2231 |

+

0,5% |

1 |

2 [379] |

| 3-3 |

По месту |

Преобразова-тель электро-пневматический |

ЭПП-М |

Класс точности 1,5 |

1 |

2 [600] |

| 3-4 |

Трубо-провод |

Клапан регулирующий |

25С 94НЖ |

Dy = 80 мм

Ру = 6,3 МПа

|

1 |

2 [777] |

| 4-1 |

Расход продукта |

20 кг/с |

Трубо-провод |

Диафрагма камерная |

ДК-6 |

Ру = 0,6МПа |

1 |

2 [136] |

| 4-2 |

По месту |

Дифманометр |

МЕТРАН 43 ДД |

+

0,5% |

1 |

3 [35] |

| 4-3 |

Центральный щит |

Автоматический мост |

ДИСК-250 2231 |

+

0,5% |

1 |

2 [379] |

| 5-1 |

Температура |

60°С |

Трубо-провод |

Термопреобразователь сопротивления |

ТСП-0879 50 П |

-50 ¸ +600°С |

3 |

2 [58] |

| 5-2 |

Центральный щит |

Автоматический мост |

ДИСК-250 2231 |

+

0,5% |

1 |

2 [379] |

| 6-1 |

Давление конечного теплоносителя |

0,1 МПа |

Трубо-провод |

Преобразователь давления |

МЕТРАН 43 ДИ |

+

0,25% |

1 |

3 [29] |

| 6-2 |

Централь-ный щит |

Автоматический мост |

ДИСК-250 2231 |

+

0,5% |

1 |

2 [379] |

6 Развернутая функциональная схема автоматизации

1 2 3 4 5 6 7 1 2 3 4 5 6 7

Выводы

В данной курсовой работе был рассмотрен технологический процесс нагревания.

Проведен анализ технологического процесса как объекта автоматизации, предложена функциональная схема автоматизации. Также были выбраны технические средства автоматизации на основе принятой системы контроля и регулирования, которые представлены в спецификации. В ходе работы были приобретены навыки чтения и составления простейших функциональных схем автоматизации.

Список использованной литературы

1. Голубятников В.А., Шувалов В.В. Автоматизация производственных процессов в химической промышленности. М., 1985.

2. Промышленные приборы и средства автоматизации: Справ. / Под ред. В.В. Черенкова. Л., 1987.

3. Номенклатурный каталог «Концерн Метран», 1995 г.

4. Системы управления химико-технологическими процессами: Метод. Указания к выполнению курсовой работы для студентов спец. 2501, 2502 всех форм обучения / НГТУ; Сост.: М.А. Фадеев, Н.Новгород, 2000, 26 с.

5. Лекционный материал.

|