Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Восточно-Сибирский Государственный Технологический Университет

Кафедра «Детали машин»

Привод конвейера

Пояснительная записка к курсовому проекту

(С.2403.02.101.14.0000.ПЗ)

Разработал: студент

группы Д-1 АиАХ 08

Иванов С.А.

Результат защиты

г. Улан-Удэ

2010 г.

Содержание

Введение

Выбор электродвигателя

Кинематический расчет

Расчет цилиндрической передачи

Ориентировочный расчет валов

Проверка подшипников

Подбор и расчет шпонок

Выбор муфты

Способ смазки и подбор смазочного материала

Список использованных источников

Введение

Данный курсовой проект включает в себя расчетно-пояснительную записку с основными необходимыми расчетами одноступенчатого редуктора с цилиндрической прямозубой зубчатой передачей и графическую часть.

Целями данного курсового проекта являются:

1 Изучение теоретического материала и закрепление полученных знаний;

2 Самостоятельное применение знаний к решению конкретной инженерной задачи по расчету механизма;

3 Освоение необходимых расчетно-графических навыков и ознакомление с порядком выполнения начальных этапов проектирования элементов машин.

Техническое задание

1. мощность на выходном валу Р2

=10,0 кВт;

2. угловая скорость выходного вала ω2

=9,5*π рад/с;

3. срок службы привода L=10 лет;

4. коэффициент ширины ψba

=0.5

5. частота вращения n1

=727 об/мин.

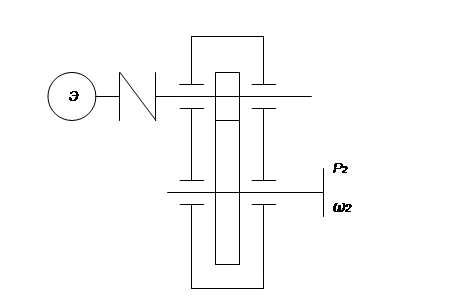

Рисунок 1 – кинематическая схема привода.

Представить расчетно-пояснительную записку с расчетом привода.

Выполнить:

1. сборочный чертеж редуктора;

2. рабочие чертежи деталей редуктора.

1.

Выбор электродвигателя

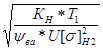

Для выбора электродвигателя определяют его требуемую мощность и частоту вращения.

Требуемая мощность электродвигателя

Рэ.тр

=Р2

/(η1

2

*η2*

η3

) , Вт (1.1)

Где:

η1

=0,98 – КПД муфты

η2

=0,98 – КПД цилиндрической передачи закрытой;

η3

=0,99 – КПД подшипников.

Рэ.тр

=10/(0,992

*0,97*0,99)=10,63 кВт.

Определяем диапазон частот вращения вала электродвигателя:

nэдв

=n2

*Uред

– требуемая частота вращения вала электродвигателя:

где n2

=30*ω2

/π=30*9,5* π/ π=285 мин-1

– частота вращения выходного вала редуктора;

Реклама

Uред

=2,4…6,3 – рекомендуемое значение передаточного числа цилиндрического редуктора;

При Uред

=2,5; nэдв

=285*2,5=712 мин-1

;

При Uред

=6,3; nэдв

=285*6,3=1795,5 мин-1

;

Выбираем двигатель АИР160S6, nэдв

=970мин-1

; Рэдв

=11кВт.

2.

Кинематический расчет

Общее передаточное число

u=nэдв

/n2

=970/285=3,4

Частота вращения и угловая скорость валов

- Для ведущего вала:

n1

= nэдв

= 970мин-1

,

ω1

= π* n1

/30 = π*970/30 = 101,52 с-1

;

- Для ведомого вала:

n2

= n1

/Uред

= 970/3,4 = 285 мин-1

,

ω2

= π* n2

/30 = π*285/30 = 29,83 с-1

;

Крутящие моменты на валах

- Для ведомого вала:

Т2

= Р2

/ω2

= 1000/(9,5* π)=335 Н*м;

- Для ведомого вала:

Т1

= Т2

/(u* η1

2

*η2

) = 335/(3,4*0,9952

*0,98) = 103,78 Н*м.

3. Расчет цилиндрической передачи

Для цилиндрической передачи назначаем косозубые колеса.

Материал для изготовления:

1) шестерни – сталь 40Х, термообработка – улучшение, твердость НВ = 269…302. Примем НВ1

= 290

2) колеса – сталь 45, термообработка – улучшение, твердость НВ = 235…262. Примем НВ2

= 240.

Допускаемые напряжения

Допускаемые контактные [σ]Н

и изгибные [σ]F

напряжения вычисляют по следующим формулам:

[σ]H

= (σHlim

*ZN

*ZR

*ZV

)/SH

(3.1)

ZN

=1 – коэффициент долговечности;

ZR

=1 – коэффициент, учитывающий влияние шероховатости;

ZV

=1 – коэффициент, учитывающий влияние окружной скорости;

SH

=1,1 – коэффициент, запаса прочности для улучшенных сталей

σHlim

=2 HBср+70 – для улучшенных сталей

σHlim

=2*290+70=650МПа

- Для шестерни:

σHlim

=2*290+70=650 МПа

- Для колеса:

[σ]H

2

= 2*240+70= 550 МПа

Допускаемые напряжения изгиба зубьев.

[σ]F

= σFlim

* YF

*YR

*YA

/ SF

(3.2)

σFlim

= 1,75НВср

– для улучшенных сталей

- Для шестерни:

[σ]F

1

= 1,75*290= 507,5 МПа

- Для колеса:

[σ]F

2

= 1,75*240=420МПа

Межосевое расстояние (предварительное значение):

aw

’

= k(u ± 1)3

(3.3) (3.3)

aw

’

= 10 (2,55+1)3

= 133 мм. = 133 мм.

Уточняем предварительно найденное значение межосевого расстояния:

aw

= ka

(u+1)3

(3.4) (3.4)

где

Ка

= 450 – для прямозубых колес;

КН

- коэффициент нагрузки;

КН

= КHV

*KHβ

*KHα

(3.5)

Коэффициент внутренней динамики нагружения,

зависящий от степени точности, окружной скорости и твердости рабочих поверхностей (выбирается по таблице)

KHV

= 1,15

Реклама

Коэффициент неравномерности распределения нагрузки по длине:

KHβ

= 1+(KHβ

0

- 1)KHW

(3.6)

Коэффициент:

ψbd

= 0,5*ψba

(u+1) (3.7)

ψbd

= 0,5*0,5(2,55+1) = 0,8875

КHβ

0

= 1,03 – коэффициент неравномерности распределения нагрузки в начальный период работы (выбирается по таблице)

KHβ

= 1+(1,03-1)*0,28=1,0084

Коэффициент распределения нагрузки между зубьями:

КHα

= 1+(К0

Hα

-1) КHW

(3.8)

Коэффициент распределения нагрузки между зубьями в начальный период работы:

для прямозубых передач

КHα

0

= 1+0,06(nc

т

- 5) (3.9)

Где nc

т

– степень точности. Назначаем степень точности nc

т

= 8

КHα

0

= 1+0,06(8 - 5) = 1,18

КHw

=0,28 – коэффициент, учитывающий приработку зубьев, зависящий от окружной скорости ( находится по таблице для зубчатого колеса с меньшей твердостью)

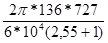

Окружная скорость:

(3.10) (3.10)

ν =  = 2,92 = 2,92

Принимаем ν =3.

КHα

= 1+(1,18 - 1)*0,28=1,0504

Таким образом, подставив полученные значения в формулу (3.5), получим:

КН

= 1,15*1,0084*1,0504 = 1,218

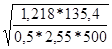

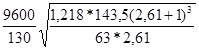

Тогда межосевое расстояние:

aw

= 450*(2,55+1)3

= 128,25 мм = 128,25 мм

округлим до кратного пяти. Принимаем аw

= 130 мм.

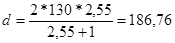

Предварительные основные размеры зубчатого колеса.

Диаметр колеса:

(3.11) (3.11)

мм мм

Ширина зубчатого колеса:

b2

=ψba

*aw

(3.12)

b2

= 0,5*130 = 65 мм

принимаем b2

= 63 мм.

Ширина шестерни:

b1 =

b2

+(4…6) = 63+4 = 67 мм.

Модуль передачи.

Максимально допустимое значение модуля

mmax

≈

(3.13) (3.13)

mmax

≈

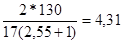

Минимально допустимое значение модуля

mmin

=  (3.14) (3.14)

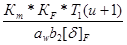

Коэффициент нагрузки для расчетов на изгибную прочность

KF

= KFV

*KFβ

*KFα

(3.15)

Где

KFV

= 1,03 – коэффициент, учитывающий внутреннюю динамику нагружения;

KFβ

= 0,18+0,82+1,03=1,0246 – коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца;

KFα

= K0

Hα

= 1,18 – коэффициент, учитывающий распределение нагрузки между зубьями.

KF

= 1,3*1,0246*1,78 = 2,37

mmin

=

В первом приближении принимаем значение модуля m = 3

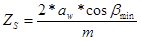

Суммарное число зубьев.

(3.16) (3.16)

βmin

= 0

зубьев зубьев

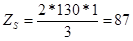

Число зубьев шестерни.

(3.17) (3.17)

зубьев зубьев

Число зубьев шестерни Z1

должно быть в пределах 17≤Z1

≤25, поэтому изменяем модуль передачи m.

Принимаем m= 4 во втором приближении.

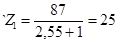

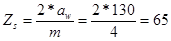

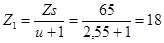

Суммарное число зубьев

зубьев зубьев

Число зубьев шестерни:

зубьев; 17˂18˂25 зубьев; 17˂18˂25

Число зубьев зубчатого колеса:

Z2

= Zs

- Z1

(3.18)

Z2

= 65 – 18 = 47 зубьев

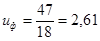

Фактическое передаточное число.

(3.19) (3.19)

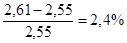

Погрешность:

Δ

u

=  ≤ 3 % (3.20) ≤ 3 % (3.20)

Δ

u

=

Диаметры колес делительные.

- диаметр шестерни:

d1

= Z1

/ cosβ (3.21)

d1

= 18*4/1= 72 мм

- диаметр колеса:

d2

= 2aw

– d1

(3.22)

d2

= 2*130-72=188 мм

Диаметры da

и df

окружностей вершин и впадин зубьев колес.

- Для шестерни:

da

1

= d1

+ 2*(1 + x1

–y)*m (3.23)

da1

= 72 + 2*(1 + 0 - 0)*4=80 мм

df1

= d1

- 2 *(1,25 - x1

)m (3.24)

df1

= 72 – 2*(1,25 - 0)*4=62 мм

- Для зубчатого колеса:

da

2 =

d2

+2*(1+x2

-y)*m = 188+2*(1+0-0)*4=196 мм

df

2 =

d2

-2*(1,25-x2

)*m = 188-2*(1,25-0)*4= 178 мм

где

y = - (aw

- a)/m = - (130 - 130) /4 = 0 – коэффициент воспринимаемого смещения

a = 0,5*m*(Z2

+Z1

) = 0,5*4*(47 + 18) = 130 – делительное межосевое расстояние, мм

x1

=0 –коэффициент смещения шестерни;

x2

= - x1

= 0 – коэффициент смещения зубчатого колеса.

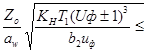

Проверка зубьев колес по контактным напряжениям.

Расчетное значение

σH

=

[σ]H

(3.25) [σ]H

(3.25)

σH

=  = 522<591 мПа = 522<591 мПа

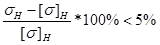

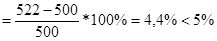

Погрешность

∆σH

=  (3.26) (3.26)

∆σH

Силы в зацеплении.

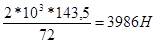

- окружная

Ft

= (2*310

*T1

)/d1

(3.27)

Ft

=

радиальная

Fr

= Ft

*tgα/cosβ (3.28)

Fr

=  = 3986*0,364 = 1451H = 3986*0,364 = 1451H

осевая

Fa

=Ft

* tgβ (3.29)

Fa

= 3986*0 = 0 H

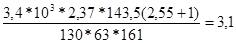

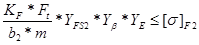

Проверка зубьев колес по направлениям изгиба.

Расчетное значение изгиба в зубьях колеса:

σF

2

=  (3.30) (3.30)

σF

2

=

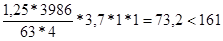

Расчетное значение изгиба в зубьях шестерни:

σF

1

= σF

2

YFS

2

[σ]F

1

(3.31) [σ]F

1

(3.31)

σF

1

=  = 85,1 <194 мПа = 85,1 <194 мПа

Ориентировочный расчет валов

Определение диаметров валов.

dв

i

= ≥(5÷8)  (4.1) (4.1)

dв1

= (5÷8)  7* 7* =35,9 мм =35,9 мм

Принимаем dв1

= 35мм

dв2

= (5÷8)  6,5* 6,5*  = 45,1 мм = 45,1 мм

Принимаем dв2

= 45 мм

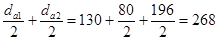

Диаметры валов под подшипники.

dп1

= dв1

+(4÷6)=35+5=40 мм

dп2

= dв2

+(4÷6)= 45+5=50 мм

Диаметры валов под колесо.

dк1

= dп1

+(4÷6)=40+50=45 мм

dк2

= dп2

+(4÷6)= 50+5=55 мм

Расстояние от вершины зуба до внутренней стенки редуктора.

a≥ +3, мм (4.2) +3, мм (4.2)

L = aw

+  мм мм

a =  +3 = 9,4 мм +3 = 9,4 мм

Принимаем а=10 мм

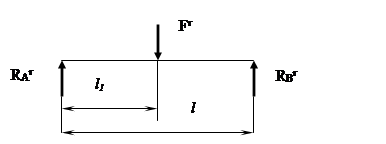

Расчет валов на изгиб.

Задаемся подшипниками легкой серии:

- для ведущего вала 208;

- для ведомого вала 210.

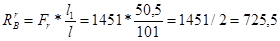

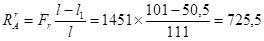

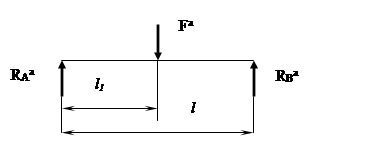

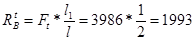

ΣМ(А)=0

*0+Fr

* l

– *0+Fr

* l

– * l

= 0 * l

= 0

H H

ΣM(B)=0

-Fr*

( l - l1

)=0

H H

Проверка

Σx = 0

R - Fr

+ R - Fr

+ R = 0 = 0

725,5 – 1451 + 725,5 = 0

Найдем поперечную силу Q:

I участок 0 ≤ ZI

≤ l

1

QI

= R =725,5 H =725,5 H

Найдем изгибающий момент Ми

Ми

I

= +R * ZI * ZI

При ZI

= 0; Mи

I

= 0

При ZI

= l

1

;Mи

II

= R *l

1

= 725,5*53,5 = 38814 Н*м; *l

1

= 725,5*53,5 = 38814 Н*м;

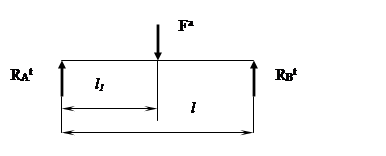

Для ведущего вала:

При ZI

= 0; Mи

I

= 0

При ZI

= l

1

;Mи

I

= R *l

1

= 725,5*50,5,5 = 36637,7 Н*м; *l

1

= 725,5*50,5,5 = 36637,7 Н*м;

II участок l

1

≤

ZII

≤

l

QII

= +R - Fr

= 725,5 – 1451 = -725,5 H - Fr

= 725,5 – 1451 = -725,5 H

MИ

II

= + R *l

1

– Fr

(l

1

–

l

1

) = 38814 H*м = MИ

I *l

1

– Fr

(l

1

–

l

1

) = 38814 H*м = MИ

I

Для ведущего вала:

MИ

II

= + R *l

1

– Fr

(l

1

–

l

1

) = 36637,7 H*м = MИ

I *l

1

– Fr

(l

1

–

l

1

) = 36637,7 H*м = MИ

I

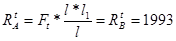

ΣM(Aa

) = 0

-R *0+Fa

*l1

-R *0+Fa

*l1

-R *l

= 0 *l

= 0

т.к. передача прямозубая, то Fa

= 0, следовательно, R = R = R = 0 = 0

Н Н

Н Н

участок 0 ≤ ZI

≤ l

1

QI

= R = 1993 H = 1993 H

Ми

I

= R * ZI * ZI

При Z = 0; Ми

I

= 0

При Z = l

; Ми

I

= R * l

1

= 1993*5,5 = 106625,5 H*м * l

1

= 1993*5,5 = 106625,5 H*м

Для ведущего вала:

При Z = 0; Ми

I

= 0

При Z = l

; Ми

I

= R * l

1

= 1993*50,5 = 100646,5 H*м * l

1

= 1993*50,5 = 100646,5 H*м

II участок l

1

≤

ZII

≤

l

QII

= R * l

1

= 1993 - 3986 = -1993 Н * l

1

= 1993 - 3986 = -1993 Н

Ми

II

= R * l

1

- Ft

*(l

1

–

l

1

) = 1993*53,5 = 106625,5 H*м * l

1

- Ft

*(l

1

–

l

1

) = 1993*53,5 = 106625,5 H*м

Для ведущего вала:

Ми

II

= R * l

1

- Ft

*(l

1

–

l

1

) = 1993*50,5 = 100646,5 H*м * l

1

- Ft

*(l

1

–

l

1

) = 1993*50,5 = 100646,5 H*м

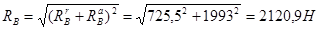

RA

= RB

= 2120,9 H

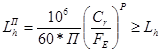

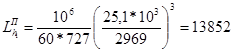

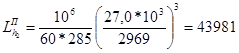

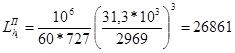

Проверка подшипников

Ресурс подшипника.

(5.1) (5.1)

FE

= (V*x*Fr

*Y*Fa

) *kσ

*kT

(5.2)

Fa

= 0;

Fr

= RA

= RB

;

V = 1 - коэффициент вращения;

kσ

= (1,3….1,5) – коэффициент динамической нагрузки;

kT

= 1 – температурный коэффициент;

Р = 3 для шариковых подшипников.

FE

= (1*1*2120,9+0*0)*1,4*1 = 2969 H

часов˂ Lh часов˂ Lh

часов˃ Lh часов˃ Lh

Срок службы привода:

Lh

=

10*249*8=19920 часов

Для ведущего вала задаемся подшипниками средней серии 308.

часов˃ Lh часов˃ Lh

Принимаем для ведущего вала подшипники 308.

Принимаем для ведомого вала подшипники 210.

Подбор и расчет шпонок

Подбор шпонок.

Для ведущего вала по ГОСТ 23360-78 принимаем шпонку

b = 14; h9 мм; l

= b2

– (3…5) = 56 мм; l

p

= l

- b=56 - 14 = 42 мм ; t1

=5,5 мм; t2

=3,8 мм.

Для ведомого вала принимаем шпонку.

b = 16; h = 10; l

= 50 мм; l

p

= 50 - 16=34 мм; t1

=6 мм; t2

=4,3 мм.

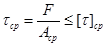

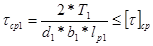

Расчет на срез.

(6.1) (6.1)

(6.2) (6.2)

[τ]ср

= 80….100мПа

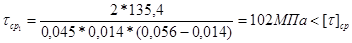

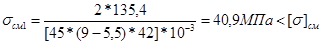

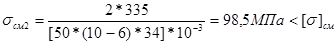

- для ведущего вала:

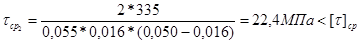

- для ведомого вала:

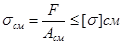

Расчет на смятие.

(6.3) (6.3)

(6.4) (6.4)

[σ]см;

= 280….320 МПа

- для ведущего вала:

- для ведомого вала:

Выбор муфты

По диаметру вала dв1

=35 мм принимаем муфту упругую втулочно-пальцевую (по ГОСТ 21424-75)

D = 140 мм.

L = 165 мм.

l

= 80 мм.

Способ смазки и подбор смазочного материала

Применяем картерную систему смазки, т.к. окружные скорости колес не превышают 12,5 м/с.

В корпус редуктора заливаем масло так, чтобы венец колеса был в него погружен.

Требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Рекомендуемая кинематическая вязкость: для зубчатой передачи при ν=2,92 м/с; σH

=522 МПа µ = 28 мм2

/с.

Выбираем масло И-Г-А-32 ГОСТ 20799-88, кинематическая вязкость которого µ = 29…35 мм2

/с при 40 0

С.

Уровень погружения колеса:

Для быстроходной передачи hМ

= 10…0,25*d2

= 10…0,25*188 = 10…47 мм.

Принимаем hМ

= 21 мм.

Определяем объем масляной ванны редуктора.

Форму масляной ванны принимаем как параллелепипед

V=L*B*H,

где L= 3,07 дм – внутренняя длина корпуса;

В= 0,84 дм – внутренняя ширина корпуса;

Н=0,61 дм – глубина масляной ванны.

V=3,07*0,84*0,61=1,6 л.

Список использованных источников

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов. – 8-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2003-496 с.

2. Ряховский О.А., Иванов С.С. Справочник по муфтам. – Л.: Политехника, 1991 – 384 с., ил.

3. Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М: Машиностроение, 1989 – 496с., ил.

4. Анурьев В.И. Справочник конструктора – машиностроителя: в 3-х т. Т.2.- 9-е изд.: перераб. и доп./ под ред. И.Н.Жестковой. М.: Машиностроение, 2006 – 712 с.

|