Содержание

Введение. 4

1. Оборудование обвязки обсадных колонн. 5

1.1 Фонтанная арматура для нефтяных и газовых скважин. 9

1.2 Запорные устройства. 15

1.3 Регулирующие устройства. 19

1.4 Станция управления арматурой СУАП-2. 19

2. Оборудование для предупреждения открытых фонтанов. 24

2.1 Комплексы управления скважинными клапанами-отсекателями КУСА и КОУК24

2.2 Комплексы скважинного оборудования КПГ, КПГ1 И КПГ2. 33

2.3 Комплексы скважинного оборудования КСГ и КСГ1. 39

2.4 Станции управления СУЭ-35, СУ1-35, СУЗ-35. 39

2.5 Пилотные клапаны типа КП.. 43

3. Расчеты экономических затрат. 48

4. Охрана труда и окружающей среды.. 43

Заключение. 49

Список литературы.. 50

Фонтанирующая нефтяная скважина представляет собой реальную угрозу обслуживающему персоналу и окружающей среде, а именно: прорыв попутного нефтяного газа, выброс и фонтан нефти приводит к печальным последствиям, очень часто такие явления сопровождаются пожарами, причинами которых могут быть многочисленные факторы, любая искра, удар металла о металл, короткое замыкание электропроводки, самовозгорание, взрыв опасной концентрации газов, выхлопные газы с искрами, работающих двигателей внутреннего сгорания и многое другое.

Разлившаяся по поверхности земли нефть и сопутствующие жидкие среды превращают ей в безжизненную язву, только по истечению 25 лет на этом месте начинают прорастать самые примитивные растения, кроме того, жидкие флюиды, проникая в грунт попадают в водоёмы, даже небольшие дозы флюидов в смеси питьевой воды делают её непригодной для водопотребления.

Попутный газ, растворяясь в окружающем воздухе вызывает отравление человека, животного мира и окружающей среды. Несмотря на принимаемые меры попутный газ, растворяясь в атмосфере и совместно с осадками выпадает на поверхность в виде кислотных дождей.

Учитывая перечисленные факторы, нефтяники предпринимают большие усилия по предупреждению указанных негативных явлений.

В данной дипломной работе мною рассмотрены меры и необходимое оборудование, монтируемое на устье фонтанирующих скважин, для предупреждения попадания флюидов и попутного нефтяного газа в окружающую среду.

1.

Оборудование обвязки обсадных колонн

Предназначено для подвешивания обсадных колонн, герметизации и разобщения межколонных пространств, проведения ряда технологических операций установки противовыбросового оборудования (в процессе бурения) и фонтанной арматуры (в процессе эксплуатации).

Реклама

По условиям эксплуатации оборудование подразделяется на три группы: для умеренного микроклиматического района - 1) некоррозионной и 2) коррозионной сред; 3) для холодного макроклиматического района и некоррозионной среды.

В шифре колонных обвязок приняты следующие обозначения: О -обвязка, К - колонна, К или М - способ подвешивания колонн (соответственно на клиньях пли на муфте), I, 2, 3 и т. д. - число подвешиваемых колонн (без учета колонны кондуктора), первое число - рабочее давление, второе число - диаметр эксплуатационной колонны в мм, третье число - диаметр технической колонны, четвертое число — диаметр колонны кондуктора в мм, ХЛ - климатическое исполнение для холодного «района, исполнение по коррозионной стойкости:

К2 - для сред, содержащих H2

S и СО2

до 6%;

К3 - для сред, содержащих H2

S и СО2

до 25%;

К2И - для колонных обвязок, изготовленных из малолегированной и низкоуглеродистой стали с применением ингибитора в скважине.

Например, оборудование обвязки обсадных колонн с клиньевой подвеской двух колонн (без учета колонны кондуктора) диаметром 140 и 219 мм на рабочее давление 35 МПа в коррозионностойком исполнении для сред, содержащих H2

Sи СО2

до 6% : OKK2-350-140х219х426K2.

Различают следующие типы оборудования обвязки обсадных колонн:

- ОКМ с муфтовой подвеской обсадных труб;

- ОКК с клиньевой подвеской обсадных труб.

Конструкция оборудования позволяет восстанавливать нарушенную герметизацию межколонного кольцевого пространства путем нагнетания специальных паст или самотвердеющих пластиков.

Оборудование обвязки обсадных колонн типа ОКМ (рисунок 1) рассчитано на давление 14 МПа. Оно состоит из корпуса, муфтовой подвески, стопорных винтов, пробкового крана и манометра.

Обвязка эксплуатационной колонны осуществляется с помощью муфтовой подвески.

Техническая характеристика оборудования типа ОКМ приведена ниже.

| Оборудование обвязки |

ОК1-140-140х219

OKM1-140-146х219

ОКМ1-140-140х245

ОКМ-140-146х245

ОKM1-140-I8CX245

|

| Запорное устройство |

кран пробковый со смазкой

КППС-65х140

|

Габаритные размеры, мм:

длина

ширина

высота

|

1050

510

450

|

Масса, кг:

в собранном виде

полного комплекта

|

320 – 345

355—380

|

Оборудование обвязки обсадных колонн типа ОКК рассчитано на давление 21, 35 и 70 МПа. Оно предназначено для подвешивания двух и более обсадных колонн кондуктора (на резьбе или на сварке), технических и эксплуатационной, а также для герметизации и разобщения межколонных пространств с помощью упругих уплотнений.

Реклама

Оборудование типа ОКК состоит из отдельных сборочных единиц – колонных головок. Нижняя колонная головка (ГНК),

присоединяемая непосредственно к верхнему концу обсадной колонны (кондуктору), выпускается в трех исполнениях:

- исполнение 1 – присоединение к обсадной колонне с помощью внутренней резьбы на корпусе головки;

- исполнение 2 – присоединение к обсадной колонне с помощью наружной резьбы;

- исполнение 3 – присоединение к обсадной колонне посредством сварки.

Колонные головки устанавливают на устье скважины последовательно по мере спуска и цементирования обсадных колонн. Их подбирают с учетом максимального пластового давления, ожидаемого при бурении следующего за обсаженным интервала скважины.

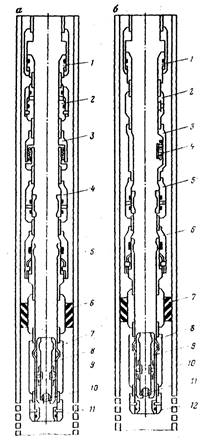

Оборудование типа ОКК (рисунок 2) состоит из нижней, промежуточной – первой, второй и третьей (верхней) колонн.

Обвязка обсадных колонн осуществляется с помощью клиньевых подвесок и пакеров.

Клиньевая подвеска состоит из корпуса и клиньев, которые в сборе устанавливают в конической расточке крестовины.

Для определения технологических операций каждая из колонных головок оснащена манифольдами. С целью контролирования давления в затрубном пространстве предусмотрены вентили, краны и манометры.

Техническая характеристика оборудования типа ОКК приведена в таблице 1.

Таблица 1

| Оборудование обвязки |

Рабочее давле-

ние, МПа

|

Диаметр обвязываемых

обсадных колонн, мм

|

Длина, мм |

Масса, кг |

| 1-я колонна |

2-я колонна |

3-я колонна |

4-я колонна |

5-я колонна |

| ОКК1 |

21 |

140, 146. 168, 178, 219 |

219, 245, 273, 324 |

— |

— |

— |

1020-1365 |

465-530 |

| ОКК2 |

21 |

140, 146. 168. 178 |

219, 245 |

299, 324 |

— |

— |

1065-1365 |

935-1585 |

| ОКК1 |

35 |

140, 146, 168 |

219,

245, 273

|

— |

— |

— |

1340 |

575-585 |

| ОКК2 |

35 |

140, 146, 168, 178 |

219,

245, 273, 299

|

299, 324, 377, 426 |

— |

— |

1365-1450 |

1650-1925 |

| ОКК3 |

35 |

140. 146, 168 |

219, 245 |

299, 273, 324 |

351,

377, 426

|

— |

1450 |

3300 |

| ОКК2 |

70 |

168, 178 |

245 |

— |

— |

1190 |

1750 |

| ОКК3 |

70 |

168 |

245 |

324 |

426 |

— |

1190 |

2700 |

| ОКК4 |

70 |

140, 168 |

219, 245, 273 |

299, 324, 340 |

426, 508 |

630,

720

|

1380-1190 |

6150-7820 |

Эта арматура предназначена для герметизации устья скважин, контроля и регулирования режима их эксплуатации, а также для проведения различных технологических операций в умеренном и холодном микроклиматических районах для сред, содержащих СО2

, H2

S и СО2

и пластовую воду. Собирается по схемам тройникового и крестового типов (рисунок 3, схемы 1—6) согласно ГОСТ 13846—84.

По заказу потребителя арматуру можно поставлять в следующем комплекте:

- станция управления СУАП;

- дублирующие запорные устройства на боковых отводах елки и трубной головке;

- дополнительная трубная головка с запорным устройством на боковом отводе, обеспечивающая эксплуатацию скважин двухрядной концентричной подвеской подъемных труб;

- специальный переводник трубной головки, обеспечивающий спуск в скважину электрического кабеля для питания электроэнергией скважинного центробежного электронасоса (ЭЦН).

Кроме того, арматуру можно изготавливать:

- для скважин, оборудованных скважинными управляемыми устройствами;

- по схемам, обеспечивающим возможность соединения скважинного предохранительного устройства с системой управления, а также нагнетания ингибиторов.

В шифре фонтанной арматуры приняты следующие обозначения: АФ – арматура фонтанная; конструктивное исполнение по схемам ГОСТ 13846-84; а двухрядная концентричная подвеска подъемных труб; К – подвеска подъемной колонны на резьбе переводника трубной головки (на муфтовой подвеске буква не пишется); Э - для эксплуатации скважин с погружными центробежными электронасосами; В - способ управления задвижками (дистанционный и автоматический); первое число – диаметр условного прохода по стволу и боковым струнам; второе число - рабочее давление; ХЛ – кинематическое исполнение для холодного района; исполнение по коррозионной стойкости: K1 - для сред, содержащих СО2

до 6%; К2 - содержащих СО2

до 6%; К3 – то же, H2

S и СО2

до 25%; К2И – для фонтанной арматуры, изготовленной из малолегированной и низкоуглеродистой стали, с применением ингибитора в скважине.

Например, арматура фонтанная с подвеской подъемных труб на резьбе переводника трубной головки, по схеме 6 ГОСТ 13846-84, с дистанционным и автоматическим управлением задвижек, с условным проходом 100 мм, рассчитанная на рабочее давление 21 МПа для некоррозионной среды и холодной климатической зоны - АФК6В-100х21хЛ; арматура фонтанная с двухрядной концентричной подвеской подъемных труб на муфте для скважины, содержащей в продукции до 25 % H2

S и СО2

– АФ6аВ-80/65х70КЗ (80 —проход по стволу, 65 —по боковым струнам в мм).

Арматура включает трубную головку, фонтанную елку, запорные устройства с ручным и пневматическим управлением, регулирующие устройства (дроссели).

Трубная головка предназначена для подвески одного или двух рядов насосно-компрессорных труб, их герметизации, а также для выполнения технологических операций при освоении, эксплуатации и ремонте скважин.

Колонны подъемных труб подвешивают на резьбе и на муфтовой подвеске.

Подвешивание колонн на резьбе осуществляется: при однорядном лифте - на резьбе стволовой катушки; при двухрядном лифте: внутренняя колонна - на резьбе стволовой катушки; наружная - на резьбе тройника (крестовины) трубной головки. Подвешивание колонн на муфтовой подвеске осуществляется: при однорядном лифте - на муфте в крестовине трубной головки; при двухрядном лифте: внутренняя - на муфте в тройнике трубной головки, наружная - на муфте в крестовине.

Елка предназначена для направления продукции скважины в выкидную линию регулирования, режима эксплуатации, для установки специальных устройств при спуске скважинных приборов или скребков для очистки труб от парафина, замера давления и температуры среды, а также для проведения некоторых технологических операций.

Боковые струны арматуры оканчиваются ответными фланцами для приварки к линиям манифольда. На фланцах боковых отводов трубной головки и фонтанной елки предусматриваются отверстия для подачи ингибиторов коррозии и гидратообразования в затрубное пространство и в ствол елки.

В качестве запорных устройств фонтанной арматуры применяют проходные пробковые краны и прямоточные задвижки с принудительной или автоматической подачей смазки. Для регулирования режима эксплуатации на боковых струнах елки установлены регулируемые или нерегулируемые дроссели со сменной втулкой из износостойкого материала.

Таблица 2

| Условный проход, мм |

Рабочее давление, МПа

|

ствола

елки

|

боковых отводов елки |

боковых отводов трубной головки |

| 50 |

50 |

50 |

14, 21, 35, 70, 105, 140 |

| 65 |

50, 65 |

50, 65

|

| 80 |

50, 65, 80 |

14, 21, 35, 70, 105 |

| 100 |

65, 80, 100 |

65

|

21,35,70 |

| 150 |

100 |

21 |

Основные параметры фонтанной арматуры по ГОСТ 13346-84 приведены в таблице 2.

Фонтанную арматуру, рассчитанную на давление 14 МПа, (таблица 3) изготовляют по схемам 1, 3 и 5 ГОСТ 13846-84. В качестве запорного устройства арматуры применяется проходной пробковый кран типа КППС, герметизируемый уплотнительной смазкой ЛЗ-162, а регулирующего устройства – быстросменный дроссель.

Таблица 3

Фонтанная арматура

с переходными кранами

|

Габаритные

размеры, мм

|

Масса арматуры

в собранном виде, кг

|

| длина L

|

высота

Н

|

| АФК1-65х14 |

1710 |

1750 |

660 |

| АФК1-65х14 |

1300 |

1755 |

660 |

| АФК1Э-65х14 |

1350 |

1765 |

625 |

| АФК1Э-65х14 |

945 |

1810 |

625 |

| АФК3-65х14 |

1710 |

2445 |

870 |

| АФК3-65х14 |

1300 |

2465 |

870 |

| АФК5-65х14 |

1720 |

1770 |

762 |

| АФК5-65х14 |

1300 |

1755 |

762 |

Примечание: Ширина В для всей арматуры составляет 430 мм.

Фонтанную арматуру, рассчитанную на давление 21 и 35 МПа, изготовляют с прямоточными задвижками типа ЗМС1 и принудительной подачей смазки, с условным проходом 65 мм – по схемам 1 - 6, с условным проходом 80 мм - по схемам 1, 5 и 6, с условным проходом 100 и 150 мм — по схеме 6 ГОСТ 13846—84 (таблица 4).

При наличии в скважине управляемого клапана - отсекателя в трубной головке фонтанной арматуры имеется отверстие, через которое пропускается трубка гидропривода. Запорным устройством в арматуре служат прямоточная задвижка типа ЗМС - с однопластинчатым шибером с уплотнением «металл по металлу» и принудительной подачей смазки и типа ЗМС - с двухсторонней принудительной подачей смазки. Арматура в зависимости от типа комплектуется задвижками с ручным и пневматическим управлением.

Регулирующим устройством арматуры служит угловой регулируемый дроссель.

Таблица 4

Фонтанная арматура

с прямоточными задвижками

|

Габаритные размеры, мм |

Масса арматуры

в собранном

виде, кг

|

| длина |

ширина |

высота |

| ЛФК1-65х21 |

1360 |

790 |

1560 |

807 |

| АФК2-65х21 |

1360 |

790 |

1920 |

880 |

| АФКЗ-65х21 |

1360 |

790 |

2050 |

1023 |

| АФКЗа-65х21 |

1360 |

790 |

2545 |

1287 |

| АФК1-65х35 |

1350 |

7G0 |

1875 |

1060 |

| АФКЗ-65х35 |

1350 |

760 |

2585 |

1322 |

| АФК3а-65х35 |

1350 |

760 |

3135 |

1670 |

| АФК6-80/65х35хЛ |

2510 |

885 |

2620 |

1810 |

| АФ6В-80/65х35К2 |

2315 |

1180 |

2755 |

2537 |

| АФК6-100х21хЛ |

3570 |

1120 |

3120 |

2926 |

| АФК6В-100х21К2И |

3570 |

1120 |

3120 |

2926 |

| АФК6-100х35хЛ |

3540 |

1130 |

2945 |

3645 |

| АФК6-100х35К1 |

3540 |

1130 |

2945 |

3645 |

| АФК6В-100х35К2 |

3540 |

1400 |

2945 |

4955 |

| АФК6В-100х35К2И |

3540 |

1400 |

2945 |

4955 |

| АФК6-150/100х2IX Л |

3650 |

1485 |

2900 |

3555 |

Фонтанную арматуру, рассчитанную на давление 70 МПа, изготовляют с прямоточными задвижками с автоматической подачей смазки по схеме 6 ГОСТ 13846-84. Запорное устройство – прямоточная задвижка типа ЗМАД и ЗМАДП с двухпластинчатым шибером с уплотнением «металл по металлу», с автоматической подачей смазки в затвор, и типа ЗМС, ЗМСП с однопластинчатым шибером, с двухсторонней принудительной подачей смазки. Арматура в зависимости от типа комплектуется задвижками с ручным и пневматическим управлением.

Задвижки с дистанционным и автоматическим управлением пневмоприводные (типа ЗМАДП) имеют дублирующее ручное управление. Регулирующим устройством арматуры служит угловой регулируемый дроссель (таблица 5).

Таблица 5

| Фонтанная арматура |

Запорное устройство |

Габаритные размеры, мм |

Масса арматуры

в собранном

виде, кг

|

длина

L

|

ширина

В

|

высота

Н

|

| АФ6М-50х70 |

Прямоточные задвижки типа ЗМАД, ЗМАДП и ЗМ |

2500 |

890 |

2950 |

2200 |

| МФ6аВ-80/50х70 |

3040 |

1280 |

4410 |

4600 |

| МФ6А-80/50х70К2 |

3275 |

1280 |

3700 |

4100 |

Запорные устройства, предназначенные для перекрытия проходных отверстий в фонтанной арматуре и устьевом оборудовании, делятся на:

- проходные пробковые краны типа КППС с уплотнительной смазкой;

- прямоточные задвижки с однопластинчатым (типа ЗМС1) и двухпластинчатым (типа ЗМАД) шиберным затворами с принудительной или автоматической подачей смазки, ручным или пневматическим управлением.

В условном обозначении пробкового крана указывается: КППС - кран пробковый проходной со смазкой; первое число - условный проход и мм; второе число - рабочее давление; ХЛ - климатическое исполнение для холодной зоны. Например, кран пробковый проходной, со смазкой, с условным проходом 65 мм, рассчитанный на рабочее давление 14 МПа, для холодного макроклиматического района обозначается КППС-65Х 140ХЛ.

В условном обозначении задвижки указывается: ЗМ - задвижка с уплотнением шибера «металл по металлу»; С или А - с уплотнительной смазкой и подачей ее принудительно или автоматическим способом; I или Д - модификация задвижки (одно- или двухшиберная); Б - исполнение корпуса задвижки безфланцевое (при фланцевом буква не пишется); П - пневматическое управление; первое число - диаметр условного прохода в мм; второе число - рабочее давление; исполнение по коррозионной стойкости аналогично фонтанной арматуре. Или например, задвижка с уплотнением «металл по металлу», с автоматической подачей смазки, с двухпластинчатым шибером, условным проходом 50 мм, рассчитанная на рабочее давление 70 МПа, для содержания H2

S и СО2

до 6% обозначается ЗМАД-50Х700К2.

Краны пробковые, рассчитанные на давление 14 МПа, состоят из корпуса, каналы которого перекрываются конусной пробкой при ее повороте рукояткой на 90°. Зазор между пробкой и корпусом регулируется винтом. Кран работает только со смазкой. Смазка герметизирует затвор крана и резьбу шпинделя, облегчает поворот пробки и предотвращает коррозию деталей. Смазка подается через канал в шпинделе с помощью нажимного болта через обратный клапан в полость корпуса.

Кран (таблица 6) оснащен специальным устройством для отжатия пробки при ее заклинивании в корпусе.

Прямоточные задвижки типа ЗМС1 (таблица 6) с принудительной подачей смазки с ручным управлением (рисунок 5, а) с условным проходом 65, 80, 100 к 150 мм, рассчитанные на рабочее давление 21 и 35 МПа, состоят из корпуса, седла входного, шпинделя, маховика, гайки ходовой, крышки подшипников, ганки нажимной, кольца нажимного, манжет, крышки, пружин тарельчатых, клапана нагнетательного, седла выходного, шибера. Герметичность затора обеспечивается созданием необходимого удельного давления на уплотняющих поверхностях шибера и седел. Предварительное удельное давление создается тарельчатыми пружинами. Герметичности затвора способствует уплотнительная смазка ЛЗ-162 или «Арматол-238», которая подается через нагнетательный клапан. Герметичность между корпусом и крышкой обеспечивается установкой металлической прокладки и затяжкой шпилек гайками. Соосность проходных отверстий шибера и корпуса регулируется регулировочными гайками.

Для облегчения управления задвижкой опоры ходовой гайки выполнены на опорных шарикоподшипниках, а задвижки с условным проходом 80, 100 и 150 мм имеют уравновешивающий шток.

Таблица 6

| Запорное устройство |

Управление |

Габаритные размеры,

мм

|

Масса

в собранном

виде, кг

|

Длина

L

|

Ширина

В

|

высота

Н

|

| КППС-65х14 |

Ручное |

350 |

205 |

420 |

53 |

| КППС-65х14хЛ |

То же |

350 |

205 |

420 |

53 |

| ЗМ-65х21 |

» |

350 |

320 |

650 |

64 |

| ЗМС-65х35 |

» |

350 |

320 |

630 |

88 |

| 3MC1-66х350 |

» |

350 |

320 |

630 |

88 |

| ЗМС-80х35 |

» |

470 |

360 |

885 |

130 |

| 3MC1-65х35K2 |

» |

390 |

320 |

715 |

127 |

| ЗМС1-65Пх35К2 |

Пневматическое |

390 |

400 |

1150 |

237 |

| ЗМС1-80х35К2 |

Ручное |

470 |

360 |

915 |

160 |

| ЗМС1-80Пх35К2 |

Пневматическое |

470 |

400 |

1160 |

265 |

| ЗМС1-100х21 |

Ручное |

510 |

450 |

1120 |

218 |

| ЗМС1-100х21К2И |

То же |

510 |

450 |

1120 |

218 |

| ЗМС1-100Пх21К2И |

Пневматическое |

510 |

450 |

1400 |

390 |

| ЗМС-100х35 |

Ручное |

550 |

450 |

1130 |

287 |

| ЗМС-100х35К1 |

То же |

550 |

450 |

1130 |

287 |

| ЗМС1-100х35К2 |

» |

550 |

450 |

1130 |

300 |

| ЗМС1-100Пх35К2 |

Пневматическое |

550 |

450 |

1400 |

406 |

| ЗМСБ-160х21 |

Ручное |

350 |

450 |

1485 |

353 |

| ЗМАД-50х70 |

То же |

500 |

355 |

980 |

196 |

| ЗМАДП-50х70 |

Пневматическое |

500 |

355 |

1065 |

243 |

| ЗМАД-80х70 |

Ручное |

650 |

500 |

1117 |

328 |

| ЗМАДП-80х70 |

Пневматическое |

650 |

500 |

1280 |

436 |

| ЗМАД-50х70К2 |

Ручное |

500 |

355 |

980 |

190 |

| ЗМАДП-50х70К2 |

Пневматическое |

500 |

355 |

1065 |

243 |

| ЗМАД-80х70К2 |

Ручное |

650 |

500 |

1130 |

328 |

| ЗМАДП-80х70К2 |

Пневматическое |

650 |

500 |

1280 |

436 |

| ЗМ-50х70 |

Ручное |

500 |

355 |

890 |

156 |

| ЗМАДП-50х70 |

Пневматическое |

500 |

355 |

1065 |

203 |

Резьбы шпинделя и ходовой гайки выпасены из зоны контакта со средой, что улучшает условия работы.

Уплотнениями шпинделя и штока служат манжеты из материала АНГ. Для повышения герметизирующей способности предусмотрена подача уплотнительной смазки в узел сальника через нагнетательный клапан.

В настоящее время вместо задвижек типа ЗМС1 (см. рисунок 5, а) выпускаются модернизированные задвижки типа ЗМ и ЗМС.

Прямоточная задвижка типа ЗМАД, рассчитанная на давление 70 МПа, с автоматической подачей смазки и ручным управлением (рисунок 5,6) состоит из корпуса, двух седел (щек), шибера, выполненного в виде двух плашек, шпинделя, уравновешивающего штока, корпуса сальника, ходовой гайки с трапецеидальной резьбой, упорных подшипников, крышки подшипника, маховика, кожуха.

Соосность отверстий плашек и прохода задвижки регулируется винтом. Для подачи смазки в узел подшипника предусматривается масленка.

Уплотнение шпинделя и уравновешивающего штока осуществляется сальником, представляющим собой набор манжет шевронного типа из материала АНГ. Для повышения герметизирующей способности сальника предусматривается подача уплотнительной смазки через обратный клапан.

Предварительные удельные давления науплотнительных поверхностях плашек и щек создаются с помощью шести цилиндрических пружин, устанавливаемых между плашками.

Особенность задвижки - наличие системы автоматической подачи смазки в затвор, состоящий из полости, поршеньков и системы каналов, которые связывают полость с кольцевой канавкой на уплотнительной поверхности щеки и обратными клапанами, расположенными снаружи корпуса и предназначенными для периодического (через каждые 10-15 циклов работы задвижки) нагнетания смазки в полость. Рабочее давление среды внутри корпуса через поршенек передается на смазку, которая заполняет канавку.

Задвижка типа ЗМАДП (таблица 6) с пневмоприводом отличается от задвижки с ручным управлением наличием приводной части.

Приводная часть состоит из пневмоцилиндра и дублирующего ручного управления, служащего для управления задвижкой в случае отказа пневмосистемы.

1.3 Регулирующие устройства

Эти устройства предназначены для регулирования режима работы нефтяных и газовых скважин, осуществляемого дросселированием потока рабочей среды путём изменения площади кольцевого прохода.

В условном обозначении регулируемого дросселя указывается: ДР - дроссель регулируемый; первое число - диаметр условного прохода в мм; второе число - рабочее давление; исполнение по коррозионной стойкости по аналогии с фонтанной арматурой и задвижкой. Например, дроссель регулируемый с условным проходом 65 мм, рассчитанный на рабочее давление 35 МПа, для сред, содержащих до 6 % СО2

, обозначается ДР-65х350К1.

Регулируемый дроссель (рисунок 6, а), рассчитанный па давление 35 МПа, состоит из корпуса, на котором происходит поворот струи под прямым углом, втулки с корпусом насадки. Во втулку вставляется сменная насадка.

Детали дросселя уплотняются с помощью резиновых колец. Положение шпинделя фиксируется стопорной шайбой.

Поступательное перемещение наконечника, укрепленного на конце шпинделя с помощью гайки, осуществляется вращением маховика. Степень открытия-закрытия дросселя определяется по указателю с делениями, показывающими диаметр цилиндрического отверстия в миллиметрах, эквивалентный соответствующей площади кольцевого сечения. В качестве насадки постоянного сечения предусматривается нерегулируемый дроссель. Для этого сборка, состоящая из шпинделя, насадки, гайки и других деталей, заменяется заглушкой (рисунок 6).

Для извлечения корпуса насадки и насадки в комплекте инструмента и принадлежностей предусматривается съемник. Техническая характеристика регулируемого дросселя приведена ниже.

Диаметр условного прохода, мм ……………… 65

Рабочее давление, МПа ………………………... 35

Габаритные размеры, мм ………………………. 343х320х605

Масса полного комплекта, кг …………………. 58

1.4 Станция управления арматурой СУАП-2

Эта станция предназначена для дистанционного управления одной из центральных стволовых задвижек фонтанной арматуры и обеспечения автоматического закрытия задвижек - отсекателей на боковых отводах (с целью безопасной эксплуатации и предотвращения потери продукции скважины) в аварийных ситуациях в умеренных макроклиматических районах. Станция также осуществляет дистанционное управление задвижками - отсекателями, установленными на боковых отводах.

Станция состоит из шкафа, внутри которого размещены панель, два баллона со сжатым азотом (воздухом), пульт электрооборудования, дна светильника. На панели установлены блок автоматический, три крана последовательного включения, шесть трехлинейных клапанов, четыре соленоидных последовательных пилотных клапана, четыре обратных пневмоклапана и манометры.

Техническая характеристика станции приведена ниже.

| Рабочий агент |

Азот или воздух, очищенный от примесей и осушенный |

| Номинальное давление рабочего агента, МПа |

1 |

| Контролируемое давление рабочего агента, МПа: |

| верхний предел |

1 |

| нижний предел |

0.2 |

| Суммарный объем источника давления (баллоны со сжиженным газом), дм3

|

80 |

| Максимальное давление в баллонах газа, МПа |

15 |

| Номинальное напряжение, В |

220 |

| Расстояние от станции управления до фонтанной арматуры, м |

Д 50 |

| Рабочее давление управляемой фонтанной арматуры (расчетное), МПа |

14-140 |

| Габаритные размеры, мм |

1560х580х2000 |

| Масса, кг |

470 |

Дистанционное управление стволовой задвижкой может осуществляться:

- при наличии электроэнергии - с центрального пульта управления;

- при отсутствии электроэнергии – со станции в пневматическом режиме.

Дистанционное управление задвижками - отсекателями осуществляется со станции в пневматическом режиме. Автоматическое закрытие задвижек - отсекателей обеспечивается пилотами, установленными на фонтанной арматуре.

Сигналы о положениях затворов задвижек поступают как на станцию управления арматурой, так и на центральный пульт управления (в случае его подключения).

2.

Оборудование для предупреждения открытых фонтанов

При эксплуатации фонтанных нефтяных и газовых скважин применяются комплексы устройств для предупреждения открытых фонтанов. Для эксплуатации индивидуальных и групповых нефтяных и газовых скважин выпускаются комплексы типа КУСА и КОУК, а также КПГ, КС Г.

Комплексы типа КУСА и КОУК могут обслуживать от одной до восьми скважин. В случае разгерметизации устья или отклонения режима работы от заданного они обеспечивают перекрытие ствола управляемыми скважинными клапанами - отсекателями типа КАУ кик автоматическим, так и принудительным путем с пультом наземных станций управления пневмогидравлического СУ и электрогидравлического СУ-Э типов.

Применительно к различным условиям эксплуатации каждый комплекс выпускается с несколькими схемами компоновки скважинного оборудования. Число схем может достигать восьми.

Комплексы КПГ, КСГ предназначена для индивидуальных газовых скважин и в составе скважинного оборудования имеют автоматически закрывающийся при нарушении заданного режима отбора газа клапан - отсекатель типа КА.

2.1Комплексы управления скважинными клапанами-отсекателями КУСА и КОУК

Комплексы управления скважинными клапанами - отсекателями КУСА (рисунок 7.) и КОУК (рисунок 8) предназначены для эксплуатации фонтанирующих нефтяных скважин и обеспечения герметичного перекрытия ствола скважины в случае разгерметизации устья, при отклонении параметров работы скважин от заданных и при возникновении пожара. Комплексы позволяют проводить одновременно бурение, эксплуатацию и ремонты группы нефтяных и газовых скважин, расположенных на одном кусте или морском основании.

Комплексы КУСА-Э и КОУК-Э применяются при наличии источника электроэнергии напряжением 380 В, частотой 50 Гц, комплексы КУСА и КОУК – в местах, где электроэнергия отсутствует.

Условное обозначение комплексов КУСА и КОУК состоит из наименовании и шифра: первые буквы и цифра после них – обозначение комплекса и номер модели, далее через дефис: условный диаметр (мм) и тип резьбы колонны подъемных труб (при комбинированной колонне обозначается через дробь), рабочее давление в МПа (двузначное число), наружный диаметр пакера или стационарного разобщителя (мм); исполнение по коррозионностойкости Kl, K2, К2И и КЗ, тип станции управления: Э – электрическая (пневмогидравлическая – без обозначения), номер схемы компоновки скважинного оборудовании. Например, комплекс управления скважинными клапанами - отсекателями, КУСА-89-35-136-1 или КУСА-89-35-145-Э-2, комплекс оборудования с управляемыми клапанами - отсекателями, КОУК-89/73-70-112 или КОУК-НКМ89/НКМ73-35-136К2-Э.

Наземное оборудование комплексов компонуется но трем схемам.

Схема наземного оборудования комплекса типа КУСА имеет станцию управления СУ1 пневмогидравлического типа, пневмопитание осуществляется от аккумулятора газа, входящего в состав станции.

Станция управления сигнальной линией соединена с двумя пилотными клапанами (направляющими распределителями) типа КП, установленными на выкидной линии фонтанной арматуры после дросселя. Один из пилотных клапанов настраивается на верхний предел допустимого давления на выкиде, второй – на нижний предел.

В случае отклонения давления ни выкиде фонтанной арматуры от заданных пределов срабатывает один из клапанов, и сигнал но сигнальной линии поступаем на исполнительный механизм станции. В результате этого резко снижается давление в трубке управления, соединенной с клапаном -отсекателем типа КАУ в скважине и он перекрывает доступ продукции к устью скважины.

Трубка управления с устья вводится в скважину через уплотнительное устройство.

Клапан - отсекатель также закрывается в случае пожара, когда расплавляются температурные предохранители и падает давление в сигнальной линии и трубке управления. На сигнальной линии трубки управления установлены распределители, к которым могут быть подсоединены остальные скважины куста (до восьми скважин). При нарушении режима работы одной из скважин закрываются клапаны - отсекатели всех скважин куста.

Клапан - отсекатель можно закрывать со станции управления пли из диспетчерского пункта промысловой телемеханики.

В состав комплекса типа КОУК входит станция управления СУ1 или СУЗ пневмогидравлического типа; пневмопитание осуществляется газом из скважины, который проходит очистку и частичную сепарацию в специальном фильтре типа ФОГ, установленном на выкидной линии фонтанной арматуры.

Очищенный газ по трубопроводу 14

поступает на станцию управления.

Станция управления типа СУЗ (в отличие от СУ1) состоит из одного пневмогидравлического блока и нескольких гидравлических блоков, число которых равно числу обслуживаемых скважин (но более шести).

В районах, где имеются источники электропитания переменного тока напряжением 380 В, частотой 50 Гц, применяются комплексы КУСА-Э и КОУК-Э со станцией управления СУЭ электрического типа.

Станция управления связана с электроконтактным манометром, расположенным на выкиде фонтанной арматуры. На манометре устанавливаются верхний и нижний пределы давлении, отклонение от которых дает сигнал на станцию управления для разрядки трубки управления, в результате чего закрывается клапан - отсекатель.

При отсутствии электроэнергии сигнал поступает на станцию управления от пилотных клапанов или температурных предохранителей, как в предыдущих схемам.

Состав наземного оборудования комплексов приводится в таблице 7.

В зависимости от условий работы и необходимых технологических операций и процессе освоения и эксплуатации скважин скважинное оборудование комплексов КУСА и КОУК компонуется по 14-ти схемам, отличающимся составом оборудования и конструкцией отдельных составных частей (рисунки 9, 10, 11).

Применяемость схем компоновки скважинного оборудования комплексов и зависимости от основных параметров их работы указана в таблице 8.

Для разобщения трубной и затрубной зон и защиты эксплуатационной колонны труб от воздействия скважинной среды в оборудовании по схемам I

-XI

и XIV

применяется эксплуатационный пакер, а в оборудовании по схемам XII

и XIII

- стационарный разобщитель.

В оборудовании но схемам III

, V,

VII,

VIII,

XI,

XII

и XIII

предусмотрено извлечение из скважин колонны подъемных труб без пакера.

Отсоединение колонны труб от пакера осуществляется разъединителем колонны. Перед извлечением скважинного оборудования в оставляемую с пакером часть разъединителя с помощью инструментов канатной техники устанавливается глухая пробка с замком.

Для компенсации изменений длины колонны подъемных труб и оборудовании по схемам II

, V,

VI,

VIII,

X,

XI

и XIII

предусмотрено телескопическое соединение.

Телескопическое соединение в оборудовании по схеме XIII

позволяет осуществить посадку соединительного устройства стационарного разобщителя в переводник (корпус) разобщителя после окончания освоения скважины.

Для подачи ингибиторов разного назначения в оборудовании по схемам IV,

VI,

VII

и VIII

предусмотрены ингибиторные клапаны стационарного, и схемах IX

— XIV

- съемного типа.

Таблица 7

| Наземное оборудование |

КУСА-89-35-Д пакера |

KУCA-89-35-Д пакера Э |

КУСА-73-500-Д пакера |

КУСА-73-500-Д пакера Э

|

КУСА-89/73-500-112

|

КОУК-М-89/73-35-136К2-Э-14 КОУК-М-НКМ89/НКМ73-35-

-136К2-Э-114

|

КУСА-89/73-500-112-Э

|

КОУК-89/73-70-112-11

КОУК-114/89/73-70-112-11

|

КОУК-89/73-70-112Э-11

КОУК-114/89/73-70-112-Э-11

|

КОУКЗ-114/89-35 КЗ-12

КОУК-114/89-35 К3-13

|

| Станция управления, шт.: |

| СУ1-35 |

1 |

- |

1 |

- |

1 |

- |

- |

- |

- |

1 |

| СУЗ-35 |

- |

- |

- |

- |

- |

- |

- |

1 |

- |

- |

| СУЭ-35 |

- |

1 |

- |

1 |

- |

1 |

1 |

- |

1 |

- |

| Пилотный клапан, шт.: |

| КП-35-40Н |

1 |

1 |

1 |

1 |

1 |

- |

1 |

1 |

1 |

- |

| КП-35-40В |

1 |

1 |

1 |

1 |

1 |

- |

1 |

I |

1 |

- |

| КП-35-40НКЗ |

- |

- |

- |

- |

- |

1 |

- |

- |

- |

1 |

| КП-35-40ВКЗ |

- |

- |

- |

- |

- |

1 |

- |

- |

- |

1 |

| Температурный предохранитель, шт. |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

| Уплотнительное устройство, шт. |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

| Электроконтактный манометр ВЭ-16Рб, шт. |

- |

1 |

- |

1 |

- |

1 |

1 |

- |

1 |

- |

| Фильтр для очистки газа ФОГ-16/1, шт. |

- |

- |

- |

- |

- |

- |

- |

1 |

- |

1 |

| Трубка управления, комплект |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

| Распределитель, шт. |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

| Монтажные части, вентили и элементы для соединения и монтажа трубки управления, комплект |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

Таблица 8

| Комплекс |

Номер схемы компоновки скважинного оборудования |

Температура скважинной среды, 0

С,

не более

|

Наличие агрессивных компонентов в скважинкой среде |

Подача ингибитора разного назначения |

Потребность в подъеме скважинного оборудования для ремонта |

КУСА-89-350: КУСА-89-350-Э

КУСА-73-500: КУСА-73-500-Э

КУСА-89/73-500; КУСА-89/73-500-Э

|

I |

80 |

Отсутствуют

|

Не предусмотрена

|

Редкая

|

| II |

120 |

КУСА-89-350; КУСА-89/73-500-Э

|

III |

80

|

Предусмотрена

|

Частая |

| IV |

Редкая |

KУCA-89-350, КУСА-89-350-Э

КУСА-73-500. КУСА-73-500-Э

КУСА-89/73-500. КУСА-89/73-500-Э

|

V |

120

|

Не преду- смотрена

|

Частая |

КУCA-89-350;КУСА-89-350-Э

|

VI |

Предусмотрена

|

Редкая |

| VII |

80 |

Частая

|

| VIII |

120 |

КУСА-73-500; КУСА-73-500-Э;

КУСА-89/73-500:

КУСА-89/73-500-Э

|

IX |

80 |

Отсутствуют

|

Предусмотрена

|

Редкая

|

| X |

120 |

КУСА-73-500; КУСА-73-500-Э

КУСА-89/73-500. KУСА-89/73-500-Э КУСА-89/73-70-112, КОУK-89/73-112-

ЭКОУК-114/89/73-70-112

КОУК-114/89/73-70-112-Э

|

XI

|

200 |

Частая

|

КОУКЗ-114/89-35КЗ

|

XII |

120

|

СО2

и Н2

S - до 26% по объему каждого

|

| КОУК4-114/89-35КЗ |

XIII |

| КОУК-89/73-136-35К2-Э |

XIV |

15 |

СО2

и Н2

S - до 6% по объему каждого |

Редкая

|

Съемные клапаны устанавливаются в скважинных камерах при помощи инструментов канатной техники.

Для замещения жидкости в скважине при ее освоении предусмотрены циркуляционные клапаны 7

, а для аэрации – клапаны 5

. В оборудовании по схеме XIII

аэрация при необходимости проводится через клапан 7

.

Для аварийного глушения скважины предусмотрены циркуляционные клапаны 6,

которые открываются при избыточном давлении внутри труб или в затрубном пространстве.

В оборудовании по всем схемам предусмотрен клапан – отсекатель тина КАУ, который при помощи замка фиксируется в посадочном ниппеле.

К клапану - отсекателю через ниппель подведена с поверхности трубка управления, связанная с наземной станцией управления. В оборудовании по схеме XIV

ингибиторный и циркуляционный клапаны, а также глухие пробки устанавливаются в скважинных камерах.

В этой же схеме предусмотрена возможность извлечения скважинного оборудования при заклинивании пакера при спуске или подъеме. Для этой цели предусмотрено устройство разъединения труб. Оно позволяет отсоединить колонну подъемных труб от пакера путем вращения ее вправо. К оставшейся с пакером части разъединителя можно повторно присоединить колонну более прочных труб для срыва и подъема пакера. Скважинное оборудование комплексов, собранное по одной из схем с предохранительной гильзой в посадочном ниппеле, спускается в скважину на подъемных трубах совместно с трубкой управления, которая соединена с посадочным ниппелем и крепится к подъемной трубе при помощи хомутов.

После проверки герметичности соединений трубки устье скважины обвязывается фонтанной арматурой с проходом соответствующего размера. Трубка выходит на поверхность через уплотнительное устройство катушки фонтанной арматуры и обвязывается со станцией управления. Затем осуществляют замещение раствора в скважине на воду через башмак и посадку пакера в оборудовании по схемам I

-XI

и XIV.

Посадка пакера проводится гидравлически с использованием срезного клапана пакера или приемного клапана. Приемный клапан либо сбрасывается с устья, либо инструментами канатной техники устанавливается в ниппеле 9.

Из посадочного ниппеля при помощи инструментов канатной техники извлекается предохранительная гильза.

При необходимости (отсутствие приточки) через циркуляционный клапан 5

в скважине проводится аэрация жидкости.

После закрытия клапана 5

открывается циркуляционный клапан 7 и процесс замещения осуществляется через него. Этот клапан в последующем используется для промывки скважины, а также для ее глушения. Циркуляционные клапаны 5 и 7 открываются и закрываются инструментами канатной техники.

В оборудовании по схеме XII

колонна подъемных труб спускается и крепится в обсадной колонне при помощи стационарного разобщителя, разрежается через циркуляционный клапан 7

.

В том случае, когда этого разрежения недостаточно для пуска скважины, предусмотрена компоновка оборудования по схеме XIII.

Телескопическое соединение в этой схеме позволяет провести замещение жидкости через затрубное пространство или подъемные трубы до посадки соединительного устройства стационарного разобщителя в переводник (корпус) разобщителя.

В оборудовании но схеме XIV

перед освоением инструментами канатной техники из скважинной камеры (на расчетной глубине) извлекается глухая пробка и устанавливается циркуляционный клапан.

Корпус стационарного разобщителя спускается в скважину в составе эксплуатационной колонны труб.

Соединительное устройство разобщителя спускается в составе колонны подъемных труб.

По окончании освоения скважины за счет длины хода телескопического соединения проводится посадка соединительного устройства в корпус.

После выхода скважины на заданный режим эксплуатации инструментами канатной техники с установки типа ЛСГ1К-131 через герметизированное устье скважины закрываются циркуляционные клапаны, из посадочного ниппеля извлекается предохранительная гильза и устанавливается клапан - отсекатель.

После установки клапана - отсекателя включается в работу станция управления, и в трубке управления создается давление, удерживающее клапан - отсекатель открытым.

В процессе эксплуатации различные ингибиторы дозируются и попадаются в подъемные трубы посредством ингибиторных клапанов 13

.

Закрытие клапана - отсекателя при работе и автоматическом режиме происходит в следующих случаях:

- при повышении или понижении давления и выкидной линии фонтанной арматуры (но сравнению сустановленными пределами), при срабатывании пилотных клапанов или но сигналу электроконтактного манометра;

- при повышении температуры на устье до 70 °Сили более, когда давление в трубке управления падает за счет разгерметизации плавких предохранителей;

- при нарушении герметичности обвязки скважины со станцией управления.

При местном управлении клапан - отсекатель закрывается принудительно со станции управления нажатием кнопки «Стоп».

При дистанционном управлении клапан - отсекатель закрывается при подаче сигнала с диспетчерского пункта промысловой телемеханики.

В комплект поставки входят наземное оборудование комплекса (в соответствии с таблицей 7), скважинное оборудование (в соответствии со схемой компоновки скважинного оборудования) и запасные части.

2.2Комплексы скважинного оборудования КПГ, КПГ1 И КПГ2

Эти комплексы предназначены для эксплуатации газовых и газоконденсатных скважин с гарантией автоматического перекрытия ствола скважины при изменении параметров сверх заданных пределов, а также в случае разгерметизации устья и подъемных труб.

Комплексы скважинного оборудования позволяют осуществлять все технологические операции, связанные с эксплуатацией и ремонтом скважины (рисунок 12).

Условное обозначение комплексов КПГ состоит из наименования и шифра: первые буквы и цифра после них - обозначение комплекса и номер модели, далее через тире: условный диаметр (мм) и тип резьбы колонны подъемных труб, рабочее давление (МПа), наружный диаметр, пакера (мм); исполнение по коррозионностойкости: Kl, K2, К2И и КЗ. Например: комплекс скважинный (подземный) для газовых скважин КПГ-73-35-136 или КПГ1-89-35-145К1.

Скважинное оборудование комплексов (без клапана - отсекателя с замком и уравнительным клапаном) спускается в скважину на колонне подъемных труб.

Посадка пакера проводится гидравлически; при посадке используется либо срезной клапан, либо приемный клапан, который сбрасывается с устья или устанавливается в ниппеле инструментами канатной техники.

После посадки пакера и опрессовки скважинного оборудования инструментами канатной техники открывается циркуляционный клапан типа КЦМ или КЦМ1 и проводится освоение скважины. В дальнейшем эти клапаны используются для промывки или глушения скважины.

В комплексах тина КПГ1 перед освоением инструментами канатной техники разблокируется телескопическое соединение СТ2 для снятия к колонне подъемных труб растягивающих напряжении, возникающих при посадке пакера.

После выхода скважины на заданный режим эксплуатации при помощи инструментов канатной техники закрывается циркуляционный клапан КЦМ или КЦМ1, и в посадочный ниппель устанавливаются последовательно соединенные клапан - отсекатель, уравнительный клапан и замок. Клапан -отсекатель фиксируется в ниппеле при помощи замка.

В комплексах типа КПГ1 после освоения до установки клапана -отсекателя инструментами канатной техники из скважинном камеры извлекается глухая пробка и устанавливается ингибиторный клапан.

В процессе эксплуатации скважины в подъемные трубы из затрубного пространства через ингибиторный клапан возможна дозировочная подача ингибиторов разного назначения.

Для аварийного глушения служат клапаны типа КЦГ или КЦГ1, отрывающиеся при избыточном давлении в трубах или затрубном пространстве. При нарушении герметичности устья или подъемных труб или при увеличении дебита скважины сверх заданного происходит автоматическое закрытие клапана - отсекателя. После устранения причин разгерметизации устья клапан - отсекатель может быть открыт с устья путем повышения давления в подъемных трубах. В случае необходимости подъема колонны подъемных труб без пакера в шток разъединителя колонны труб типа РК для изоляции пласта при помощи инструментов канатной техники устанавливается глухая пробка, после чего осуществляется отсоединение разъединителя.

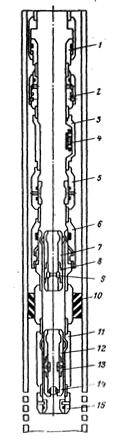

Рисунок 12. Комплекс скважинного оборудования типов КПГ (а) и КПГ1 (б):

а: 1 – телескопическое соединение типа СТ; 2 – циркуляционный канал типа КЦГ; 3 – ингибиторный клапан типа КИНГ; 4 – циркуляционный клапан типа КЦМ; 5 – разъединитель колонны типа РК; 6 – пакер типа ЗПД-ЯГ; 7 – посадочный ниппель; 8 – замок типа 13К; 9 – уравнительный клапан типа КУМ; 10 – клапан – отсекатель типа КА; 11 – срезной клапан пакера; б: 1 – телескопическое соединение типа СТ2; 2 – циркуляционный клапан типа КЦГ1; 3 – скважинная камера типа К; 4 – ингибиторный клапан типа КИНГС; 5 – циркуляционный клапан типа КЦМ1; 6 – разъединитель колонны типа РК (или разъединительное устройство для КПГ1-73-35); 7 – пакер типа2ПД-ЯГ; 8 – посадочный ниппель; 9 – замок типа ЗНЦВ1; 10 – уравнительный клапан типа КУМ1; 11 – клапан – отсекатель типа КА; 12 – срезной клапан пакера

В комплексах КПГ1-73-35 отсоединение колонны подъемных труб от пакера происходит при помощи разъединительного устройства. При вращении колонны труб вправо освобождается цанга разъединительного устройства, цанга и уплотнение разъединителя поднимаются вместе с колонной подъемных труб.

Комплексы типа КПГ1 по сравнению с комплексами типа КПГ имеют следующие отличия: циркуляционный клапан КУМ1 имеет проточку на гильзе, уменьшающую усилие перемещения гильзы и предотвращающую ее заклинивание; в циркуляционном клапане КЦГ1 рабочим органом является мембрана, а также в отличие от клапана КЦГ в нем отсутствуют уплотнения и трущиеся поверхности; телескопическое соединение типа СГ2 обеспечивает компенсацию длины колонны подъемных труб в двух направлениях и позволяет разъединителю колонны труб типа РК произнести ход, необходимый для отсоединения его от пакера; замок тина ЗНЦВ1 отсоединяется от спускного инструмента только после фиксации замка в посадочном ниппеле; циркуляционный клапан типа КИНГС съемного типа, он устанавливается и извлекается из скважинкой камеры инструментами канатной техники; пакер комплексов КПП съемного типа простой конструкции, извлечение его проводится обычным натягом колонны подъемных труб.

Комплексы КПГ2 отличаются от комплексов КПГ, КПГ1 конструкцией пакера, позволяющего проводить посадку его при уменьшенном давлении 14 МПа вместо 24 МПа для комплексов КПГ и КПГ1, что позволяет применять фонтанные арматуры на уменьшенное давление 21 МПа.

В комплект поставки входят скважинное оборудование, глухая пробка с замком, приемный клапан, ниппель приемного клапана, запасные части, инструменты и принадлежности.

Эти комплексы предназначены для эксплуатации газовых и газоконденсатных сверхглубоких скважин с нормальным и аномальным пластовыми давлениями. Они гарантируют автоматическое перекрытие ствола скважины при увеличении дебита сверх заданных пределов, а также в случае разгерметизации устья или подъемных труб.

Конструкция составных частей комплексов разработана применительно к сложности работы на больших глубинах при аномально высоком давлении (рисунок 13).

Регулирование отбора продукции и комплексах осуществляется скважинным дросселем со сменными насадками. Это позволяет снизить давление в колонне подъемных труб выше дросселя.

После установки клапана - отсекателя, как и в комплексах типов КПГ и КПГ1, в шток разъединителя колонн при помощи инструментов канатной техники устанавливается дроссель с замком.

В оборудовании условным диаметром подъемных труб 73 мmприменено телескопическое соединение СТ2Г с гидравлическим замком механизма упрочения и возможностью передачи крутящего момента. Соединение управляется инструментами канатной техники.

В оборудовании с условным диаметром подъемных труб 89 мм применено телескопическое соединение типа СТ2 и пакер ПД-ЯГР разбуриваемого типа.

В комплект поставки входят скважинное оборудование, приемный клапан, ниппель приемного клапана, запасные части, инструменты и принадлежности.

Рисунок 13. Комплексы скважинного оборудования типов КСГ и КСГ1:

1 – телескопическое соединение типов СТ2Г и СТ2 (для КСГ-89) 2 – циркуляционный клапан типа КЦГ; 3 – скважинная камера типа КЦГ; 4 – ингибиторный клапан типа КИНГС; 5 – циркуляционный клапан типа КЦМ; 6 – разъединитель колонны типа РК; 7 и 12— замок типа ЗНЦВ1 или ЗНЦВ; 8 – дроссели; 9 – сменная насадка дросселя: 10 – пакер типов ПД-ЯГ и ПД-ЯГР (для КСГ-89); 11 – посадочный ниппель; 13 – уравнительный клапан; 14 – клапан – отсекатель типа КА: 15 — срезной клапан пакера

2.4 Станции управления СУЭ-35, СУ1-35, СУЗ-35

Предназначены для управления скважинными клапанами - отсекателями в комплексах типов КУСА-Э, КУСА, КОУК-Э и КОУК соответственно, первая и третья – при наличии источника электроэнергии, вторая и четвертая – при отсутствии его (табл. 9).

Условные обозначения станции управления: С – станция, У – управления, 1 или 3 – номер модели, Э – электрогидравлического типа, без буквы Э – пневмогидравлического типа, 35 – условное рабочее давление в МПа. Например: СУЭ-35 СУЗ-35.

Станция управления СУЭ состоит из гидравлического блока, блока автоматики и блока управления, размещенных в шкафу, который изготовлен с учетом защищенности от воздействия воды.

Гидравлический блок включает бак, дозаторный насос, разгрузочный, предохранительный, обратный клапаны и датчик уровня жидкости.

В блоке управления предусмотрены электроконтактный манометр, настраиваемый на требуемые пределы пуска и остановки насоса, и датчик давления, отключающий станцию в случае падения давления в трубках управления до нуля.

Электроконтактный термометр и терморегулятор предназначены для контроля температуры в блоке.

Блок автоматики служит для передачи команд с блока управления и электроконтактного манометра исполнительным механизмом. Блок состоит из магнитных пускателей, промежуточных реле, понижающего трансформатора, электронагревателя для поддержания температуры и реле времени для обесточивания станции управления после аварийного закрытия отсекателя.

Таблица 9

| Показатели |

Станция управления |

| СУЭ-35 |

СУ1-35 |

СУЗ-35 |

| Рабочее давление, МПа |

35 |

40 |

40 |

| Давление сигнальной линии, МПа |

- |

0,5 – 40 |

0,5 – 40 |

Давление в пневматиче-

ской линии, МПа

|

- |

0,7 – 1,5 |

0,7 – 1,5 |

| Подача насоса, л/ч |

16 |

40 |

40 |

| Напряжение питании, В |

380 |

- |

- |

| Потребляемая мощность, кВт |

1,2 |

- |

- |

Вместимость пневматиче-

ского аккумулятора (при

15 МПа), л

|

- |

24 |

- |

Рабочий агент в гидрав-

лической системе при

температуре окружающе-

го воздуха 50-70 0С

|

Масло АМГ-Р по

ГОСТ 6794-75

|

Транспортное масло

но ГОСТ

982-80

|

Рабочий агент в пневма-

тической системе

|

- |

Азот, осушенный воздух или газ |

| Вместимость бака, л |

25 |

25 |

25 |

| Габаритные размеры, мм |

1020х800х1850 |

904х700х1685 |

218х430х1800 |

| Масса, кг |

249 |

170 |

170 |

Для защиты электрических цепей и элементов от перегрузок служат автоматический включатель и предохранители.

Насос станции пускается включением автоматического выключателя и тумблера. Выключение датчика давления сигнализируется лампочкой.

При поступлении сигнала от электроконтактного манометра, установленного на устье, о нарушении режима работы скважины или о разгерметизации устья блок автоматически приводит в действие разгрузочный клапан, в результате чего снимается давление в трубках управления, закрывается клапан - отсекатель и загорается сигнальная лампа аварийной ситуации.

Принудительно со станции управления этого же эффекта можно достичь, нажав кнопку «Стоп».

При отсутствии электроэнергии и в случае нарушения режима работы скважины срабатывает направляющий распределитель, который резко снижает давление в трубке управления, в результате чего закрывается клапан - отсекатель.

Открытие клапана - отсекателя осуществляется нажатием кнопки «Пуск».

Станция СУ1 (рисунок 14) включает пневмогидравлический насос, бак для рабочего агента, воздушные баллоны и элементы пневмогидроавтоматики. Воздух для привода насоса берется от воздушного компрессора или от баллонов, расположенных внутри станции. При использовании газа скважины для привода насоса газ осушается и очищается в фильтре типа ФОГ-16/1. В насосе предусмотрен также ручной привод. Давление жидкости, поливаемой насосом, превышает давление газа на вводе в насос в 60 раз и регистрируется на выходе из насоса манометром 7

и в трубке управления манометром 16.

В гидравлической системе насоса предусмотрены обратный, разгрузочный, предохранительный клапаны и дроссель.

При подаче воздуха или газа в привод насоса при открытом пусковом вентиле 10

в трубке управления и сигнальной линии насосом создается давление жидкости. При достижении заданного давлении насос отключается при помощи реле давления и пусковой вентиль закрывается. Устанавливается автоматический режим работы станции, обеспечивающий стабильное давление в трубке управления и сигнальной линии.

При нарушении режима работы скважины срабатывают пилотные клапаны и разгружается сигнальная линия.

При падении давления в сигнальной линии срабатывает разгрузочный клапан, резко снижается давление в трубке управления и клапан - отсекатель закрывается.

При местном ручном управлении клапан - отсекатель закрывается при открытии разгрузочного вентиля 12.

Станция СУЗ позволяет проводить как одновременное закрытие или открытие клапанов - отсекателей в шести скважинах куста, так и индивидуальное открытие или закрытие клапана - отсекателя любой из скважин.

2.5 Пилотные клапаны типа КП

Предназначены для подачи сигнала на исполнительный механизм комплексов типа КУСА и КОУК для закрытия клапана - отсекателя при повышении или понижении давлении в выкидной линии фонтанной арматуры выше или ниже заданного предела (таблица 10).

Условные обозначения пилотного клапана: К – клапан, П – пилотный, 35 – рабочее давление (МПа), 40 – максимальное давление настройки клапана (МПа), В – сигнализирующий о превышении верхнего заданного предела давлений, Н - сигнализирующий о понижении давления ниже нижнего заданного предела, КЗ – испытание по коррозионностойкости. Например: КП 35-40В и КП-35-10ПКЗ.

Таблица 10

| Показатели |

Пилотный клапан |

| КП-35-40В |

КП-35-40ВКЗ |

КП-35-40Н |

КП-ЗБ-40НКЗ |

Максимальное контроли-

руемое давление, МПа

|

40 |

40 |

40 |

40 |

Диапазон настройки дав-

ления, МПа:

|

| верхней ступени |

10—40 |

10-40 |

10—40 |

10—40 |

| нижней ступени |

2-15 |

2—15 |

0,5-15 |

0,5—15 |

Максимальное давление

рабочего агента в сиг-

нальной линии, МПа

|

35 |

35 |

35 |

35 |

| Рабочий агент в сигнальной линии |

Масло АМГ-10 по ГОСТ 6794-75 |

| Контролируемая среда |

Нефть, газ, газоконденсат и пластовая вода

температуры до 120 0С

|

без агрес-

сивных

компонен-

тов

|

с объемным

содержа-

нием СО2

и H2S —

до 26%

каждого

|

без агрес-

сивных

компонен-

тов

|

с объемным

содержа-

нием СО2 и H2S -

до 26%

каждого

|

| Габаритные размеры, мм |

310х46х105 |

300х46х105 |

| Масса, кг |

2 |

1,95 |

Клапаны ниппельным концом корпуса установлены на выкидной линии фонтанной арматуры и штуцерами соединены соответственно с сигнальной линией от станции управления и выкидом в емкость.

Давление открытия клапана регулируется усилием пружины, которая настраивается на заданное усилие при помощи регулируемого винта. Как только давление в выкидной линии фонтанной арматуры превысит заданное значение, поршень приподнимает клапан, в результате чего сигнальная линия соединяется с выкидом в емкость. Это служит сигналом исполнительному механизму на закрытие клапана - отсекателя.

Клапан закрывается автоматически при снижении давления в выкидной линии фонтанной арматуры под действием пружины.

Стоимость оборудования

Таблица 11

| Наименование оборудования |

Количество |

Цена ед. руб. |

Сумма, руб. |

| 1. ОКК 1 |

1 |

53680 |

53680 |

| 2. Фонтанная арматура АФК1 – 65 * 35 |

1 |

169400 |

169400 |

| 3. Задвижка ЗМС 1 – 65*21 К1 |

10 |

14140 |

141400 |

| 4. Регулируемый дроссель |

1 |

47100 |

47100 |

| 5. Станция управления СУАП – 2 |

1 |

8050 |

8050 |

| 6. Комплекс скважинного оборудования КУСА |

1 |

15600 |

15600 |

| 7. Комплекс скважинного оборудования КПГ |

1 |

11400 |

11400 |

| 8. Комплекс скважинного оборудования КСГ |

1 |

165800 |

165800 |

| 9. Станция управления СУЭ - 35 |

1 |

8100 |

8100 |

| 10. Пилотные клапаны |

2 |

15000 |

150000 |

| Итого: |

770530 |

Амортизационные отчисления

Таблица 12

| Наименование |

Сумма руб. |

Норма амортизации |

Сумма амортизационных отчислений руб. |

| Оборудование |

770530 |

12% |

92464 |

| Итого: |

770530 |

92464 |

Зарплата

Таблица 13

| Наименование работы |

Должность |

Кол-во

ед.

|

Оклад в мес. |

Годовая сумма, руб. |

| 1. Буровой мастер |

ИТР |

1 |

43000 |

516000 |

| 2. Бурильщик |

6 разряд |

1 |

28000 |

336000 |

| 3. Помощник бурильщика |

4 разряд |

2 |

25000 |

600000 |

| 4. Помощник бурильщик |

3 разряд |

1 |

20000 |

240000 |

| Итого: |

1692000 |

Отчисления на социальное страхование 1692000*26% = 439920 руб.

Таблица 14

| Наименование статей |

Сумма |

| 1. Амортизационные отчисления |

92464 |

| 2. Зарплата |

1692000 |

| 3. Отчисления на социальное страхование |

439920 |

| Итого: |

2224384 |

Обсадные колонны нефтяных и газовых скважин должны быть связаны между собой колонной головкой, которая испытывается после монтажа на давление, не превышающее давление опрессовки колонны, применяемое по установленной форме. Опрессовка колонной головки на условное давление должно проводиться по установленной форме на устье.

Устья фонтанной и компрессорной скважин оборудуются стандартной арматурой, рабочее давление которой должно соответствовать максимальному давлению, ожидаемому на устье скважины. Схема сборки арматуры должно быть утверждена объединением.

Арматуры до установки на устье скважины должна быть опрессована в собранном виде на пробное давление, предусмотренное паспортом. Фонтанная арматура после установки на устье должна быть опрессована на давление, допустимое для опрессовки эксплуатируемой колонны. Результаты опрессовки оформляются актом.

Фонтанно - компрессорная арматура, независимо от ожидаемого рабочего давления должна монтироваться с полным комплектом шпилек и на уплотнениях, предусмотренных техническими условиями на поставку арматуры.

Под выкидными линиями фонтанно-компрессорной арматуры расположенными на высоте, должны быть установлены надёжно укреплённые опоры, предотвращающие падение секций при их отделении во время ремонта, а также вибрации от ударов струн.

Снижать давление в затрубном пространстве разрешается только через штуцер, установленный после второй задвижки от крестовика.

Перед сменой штуцера и штуцерных патрубков необходимо (после перевода струн на резервный выкид и закрытия соответствующих задвижек на рабочем выкиде) снижать давление в струне за штуцером до атмосферного при помощи вентиля, установленного на линии.

Стволы скважины и аппаратуры, а также газопроводы, находящиеся под давлением должны отогреваться только паром или горячей водой.

Трубопроводы, краны, сепараторы должны продуваться через отходящие линии с выводом продувочного газа через отводные линии с выводом продувочного газа через отводные линии на большое расстояние.

Трубопроводы газо-воздухораспределительных будок, проложенных по низу, должны располагаться в лотках, прикрытых съёмными гултами. На линиях у распределительных будок должны быть установлены вентиль и обратный клапан.

На газовых или воздушных коллекторах газо- и воздухоразделительных будок должны быть предусмотрены продувочные линии, конец которых должен быть находиться на расстоянии не ближе 10 м от будки и направлен в приямок.

Человечество находится на таком уровне развития, что охрана окружающей среды, безопасность рабочих занимает большое внимание правительств разных стран. Наше государство не остаётся в стороне. Создана целая система, направленная на создание безопасных условий труда для рабочих.

Оборудование обвязки обсадных колонн предназначено для подвешивания обсадных колонн, герметизации разобщения межколонных пространств, проведения ряда технологических операций, установки противовыбросового оборудования (в процессе бурения) и фонтанной арматуры (в процессе эксплуатации). По условиям эксплуатации оборудование подразделяется на три группы: для умеренного микроклиматического района 1) некоррозионной, 2) коррозионной сред, 3) для холодного микроклиматического района и некоррозионной среды.

Фонтанная арматура для нефтяных и газовых скважин предназначено для герметизации устья скважины, контроля и регулирования режима их эксплуатации, а также для проведения различных технологических операций. Запорные устройства предназначены для перекрытия проходных отверстий в фонтанной арматуре и устьевом оборудовании.

Регулирующие устройства предназначены для регулирования режима работы нефтяных и газовых скважин, осуществляемого формированием потока рабочей среды путём изменения площади кольцевого прохода.

При соблюдении правил и норм по монтажу, техническому и обслуживанию обеспечивается безаварийная эксплуатация фонтанирующих нефтяных и газовых скважин, обеспечиваются безопасные условия труда, надлежащая охрана окружающей среды.

1. Абдулин Ф.С. Добыча нефти и газа: - М.: Недра, 1983. - С.140

2. Актабиев Э.В., Атаев О.А. Сооружения компрессорных и нефтеперекачивающих станций магистральных трубопроводов: - М.: Недра, 1989. – С.290

3. Алиев Б.М. Машины и механизмы для добычи нефти: - М.: Недра, 1989. – С.232

4. Алиева Л. Г., Алдашкин Ф. И. Бухгалтерский учет в нефтяной и газовой промышленности: - М.: Тема, 2003. – С.134

5. Березин В.Л., Бобрицкий Н.В. и др. Сооружение и ремонт газонефтепроводов: - М.: Недра, 1992. – С.321

6. Бородавкин П.П., Зинкевич А.М. Капитальный ремонт магистральных трубопроводов: - М.: Недра, 1998. – С.149

7. Бухаленко Е.И. и др. Монтаж и обслуживание нефтепромыслового оборудования: - М.: Недра, 1994. – С.195

8. Бухаленко Е.И. Нефтепромышленное оборудование: - М.: Недра, 1990. – С.200

9. Бухаленко Е.И. Справочник по нефтепромысловому оборудованию: - М.: Недра, 1990. – С.120

10. Вирнавский А.С. Вопросы эксплуатации нефтяных скважин: - М.: Недра, 1997. - С.248

11. Марицкий Е.Е., Миталев И.А. Нефтяное оборудование. Т. 2: – М.: Гипронефтемаш, 1990. – С.103

12. Марков А.А. Справочник по добыче нефти и газа: - М.: Недра, 1989. – С.119

13. Махмудов С.А. Монтаж, эксплуатация и ремонт скважных насосных установок: - М.: Недра, 1987. – С.126

14. Михайлов К.Ф. Справочник механика нефтепромыслов: - М.: Гостехиздание, 1995. – С.178

15. Мищенко Р.И. Нефтепромысловые машины и механизмы: - М.: Гостехиздание, 1984. - С.254

16. Молчанов А.Г. Нефтепромысловые машины и механизмы: - М.: Недра, 1985. – С.184

17. Муравьёв В.М. Эксплуатация нефтяных и газовых скважин: - М.: Недра, 1989. - С. 260

18. Овчинников В.А. Нефтяное оборудование, т.II: - М.: ВННи нефтемашин, 1993. – С.213

19. Раабен А.А. Ремонт и монтаж нефтепромыслового оборудования: - М.: Недра, 1987. - С.180

20. Руденко М.Ф. Разработка и эксплуатация нефтяных месторождений: - М.: Труды МИНХ и ГТ, 1995. – С.136

|