СОДЕРЖАНИЕ

1. Вводный раздел

1.1 Введение

1.2 Анализ технического задания

1.3 Анализ понятия "влажность" и выбор метода для её измерения

1.4 Масс-чувствительные пьезорезонансные датчики

2. Схемотехнический раздел

2.1 Разработка структурной схемы

2.2 Разработка функциональной схемы

2.3 Разработка принципиальной электрической схемы

3. Исследовательско-экспериментальный раздел

4. Технологический раздел

4.1 Анализ

4.2 Обоснование выбора материалов

4.3 Формирование тонких плёнок методом термовакуумного напыления

4.4 Методы формирования тонкоплёночных структур

4.5 Разработка технологического процесса изготовления ГИС

4.6 Испытания

5. Расчётно-конструкторский раздел

5.1 Методика расчёта конструкции тонкоплёночных элементов

5.2 Числовой расчёт плёночных элементов

5.3 Конструктивные меры защиты ГИС от воздействия дестабилизирующих факторов

5.4 Обеспечение надёжности ГИС

6. Организационно - экономический раздел

7. Охрана труда

8. Заключение

Список литературы

1. ВВОДНЫЙ РАЗДЕЛ

1.1 Введение

Сегодня роль и значение приборов для контроля влажности в различных процессах общеизвестны: практически нет отрасли народного хозяйства, раздела науки и техники, где бы ни требовалось контролировать влажность газовых сред.

Но при всех этих потребностях состояние на рынке приборов для контроля влажности не оставляет уверенности в удовлетворительном положении. Многие датчики и приборы, которые используются потребителями, далеко не удовлетворяют потребностям современного уровня развития техники, другие являются неудобными, громоздкими или дорогостоящими.

На данном этапе во всем мире в целом и в нашей стране, в частности, усиливается тенденция к широкому внедрению автоматизации и компьютеризации в различные сферы человеческой деятельности. Ведущее место в этом занимают современные технологические процессы производства. Здесь и возникает необходимость в автоматизации процессов измерения влажности газовых сред, обработки результатов с использованием ЭВМ или специальных устройств управления технологическими процессами.

Автоматизированный контроль за уровнем влажности может во многом определять качество будущего изделия. Например, существует статистика, что качество технологического процесса и работоспособность интегральных микросхем и микросборок в сильной степени зависит от уровня влажности внутри корпуса, которая попадает туда в результате плохой герметизации или выделяется из составляющих микросхему материалов. Миниатюрный датчик же позволит организовать контроль уровня влажности внутри корпуса микросхемы, что даёт возможность с довольно высокой вероятностью определить остаточное время работы микросхемы, вовремя предупредить её отказ или выявить брак.

Реклама

Смело, можно сказать, что автоматические малогабаритные датчики и приборы для контроля влажности в газовых средах являются очень важной ступенью в развитии и автоматизации производства, повышают его качество и производительность.

Целью данной работы является создание именно такого автоматического малогабаритного измерителя для контроля уровня влажности технологических сред.

1.2 Анализ технического задания

В ходе выполнения дипломной работы необходимо разработать методику измерения влажности газовых сред, схему, конструкцию и технологию изготовления модуля измерителя на основе ГИС.

Необходимо решить следующие задачи:

1. разобрать понятие "влажность";

2. выбрать метод измерения;

3. выбрать датчик;

4. разработать стабильную схему измерителя;

5. по макету исследовать изменение параметров схемы от влажности газовой среды;

6. по результатам исследования согласовать схему;

7. выбрать материалы для изготовления ГИС;

8. разобрать методы и технологию изготовления ГИС;

9. разобрать методику испытаний измерителя;

10. произвести расчёт элементов ГИС;

11. разработать конструкцию ГИС;

12. разработать меры защиты от воздействия дестабилизирующих факторов;

13. рассчитать надёжность ГИС;

14. построить сетевой график и рассчитать экономические показатели;

15. разработать раздел "Охрана труда".

Измеритель должен работать в диапазоне температур 5...40°С,

в диапазоне влажностей 10...100%.

Погрешность измерения влажности должна быть не более 5 %.

1.3Анализ понятия "влажность" и выбор метода для её измерения

"Влажность воздуха" – качественное понятие, отражающее присутствие в газовой среде газообразной воды. Количественно влажность газов выражают величинами влагосодержания и влагосостояния [1].

Физическая сущность понятия "влажность газов" становится понятной, если обратить внимание, что измерения, связанные с присутствием влаги в газовой среде, фактически делятся на два вида:

Реклама

Первый – влагосодержание: оценка состава влажного газа как газовой смеси, где определяемым компонентом является вода;

Второй – влагосостояние: оценка термодинамических свойств водяного пара, содержащегося во влажном газе.

Выделение двух названных видов измерений связанно, прежде всего, с тем, что влага в газовой среде может рассматриваться как газ и как пар.

В первом случае, объектом измерения является непосредственно влажный газ – обычная бинарная газовая смесь, состоящая из газообразной воды и сухого газа, а конечная цель измерений при этом заключается в установлении массовой, молярной и объёмной долей и отношений, массовой и молярной концентрации. При этом необходимо разделение анализируемой среды на два основных компонента: влагу и сухой газ.

Во втором случае, объектом измерения является не влажный газ, как в первом случае, а только содержащийся в нём пар. Конечная цель измерений при этом в установлении относительного термодинамического состояния водяного пара - относительной влажности. Он обладает наибольшей эффективностью, так как не нуждается в разрушении анализируемой среды.

Каждый из видов измерения имеет много методов измерения влажности. В данной работе выбран сорбционно-частотный метод измерения величины влагосостояния.

Сорбционно-частотный метод основан на зависимости собственных колебаний пьезокварцевой пластины при установившемся гидродинамическом равновесии между водяным паром влажного газа и насыщенным раствором сорбента, осаждённого на её поверхности, от влагосостояния анализируемой среды. Данный метод позволяет с высокой точностью контролировать уровень влажности, что определяется сильной зависимостью собственной частоты колебаний кварцевой пластины от приращения её массы, которая растёт при адсорбировании паров воды из окружающей среды на поверхности этой пластины. Т.е. в работе в качестве датчика выбран масс-чувствительный пьезорезонансный датчик.

1.4 Масс-чувствительные пьезорезонансные датчики

Масс-чувствительные резонаторы выполняются из тонких пластин или линз кварца температурно-независимого АТ-среза. В резонаторах возбуждаются колебания сдвига по толщине. Присоединяемая масса может наноситься с одной или с двух сторон, как на электроды, так и на периферию резонатора. Наращивание массы, т.е. сорбция вещества, может происходить по-разному и носить как необратимый, так и обратимый характер. Например, при отработке технологии процессов напыления в установке заподлицо с поверхностью, на которую производится напыление, помещается пьезорезонатор-толщинометр, позволяющий непрерывно контролировать процесс по изменению частоты пьезорезонатора в зависимости от толщины напылённой на него плёнки. В гигрометрах и газоанализаторах пьезорезонаторы покрываются специальными сорбционными покрытиями, удерживающими исследуемое вещество. Так, измерительный резонатор гигрометра покрывается тонкой (3×10-7

мкм) плёнкой окислов кремния [2]. После измерения резонатор может быть "высушен", т.е. происходит десорбция вещества.

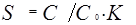

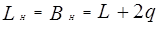

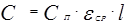

Связь частоты с толщиной h` и плотностью r` присоединяемого материала определяется в первом приближении формулой:

Df/f = - r`h`/(rh), (1.1)

где r и h – плотность и толщина пьезоэлемента.

Если предположить, что исследуемое вещество сорбируется по всей поверхности дискового резонатора, то из этой формулы следует:

Df/f = - Dm/m, (1.2)

где m – масса резонатора.

Очевидно, что относительное приращение массы может регистрироваться с тем же разрешением, что и относительное изменение частоты, т.е. 10-6

-10-7

. Для кварцевых резонаторов толщиной h = 0,1 мм минимальные регистрируемые приращения массы на единицу поверхности Dm = (10-6

¸10-7

) rh = (10-6

¸10-7

) 2,65×0,01 = 2,65 (10-8

¸10-9

) г/см2

[2]. Однако такая высокая разрешающая способность может быть реализована только при термостабилизации резонаторов на уровне ±0,1 °С, так как для резонаторов АТ-среза ТКЧ составляет примерно 2×10-6

К-1

. Максимальная присоединяемая масса не должна превышать 2×10-3

г/см2

, и толщина плёнок должна быть не более 1 – 2 мкм, в противном случае резко падает добротность резонатора, что приводит к нестабильности и большой погрешности измерения.

В работе используется температурно-независимый кварцевый резонатор, покрытый тонким слоем оксида кремния (SiO). Он является основной частью датчика, информация которого, впоследствии, должна быть преобразована и проанализирована соответствующими устройствами.

2. СХЕМОТЕХНИЧЕСКИЙ РАЗДЕЛ

2.1 Разработка структурной схемы

Разрабатываемое устройство предназначено для обработки данных, поступающих с пьезодатчика. Этими данными являются изменения собственной частоты колебаний кварцевой пластины в зависимости от массы воды адсорбируемой на её поверхности, которая, в свою очередь, и определяет уровень влажности в той среде, где находится кварц. По разности собственных частот колебаний можно говорить о влагосостоянии среды. Чтобы учесть это изменение, можно использовать кварцевую пластину в качестве задающего элемента в кварцевом генераторе. Это позволяет привести изменение собственной частоты колебаний пластины к изменению частоты колебаний генератора.

Далее необходимо проанализировать изменение частоты генератора, т.е. необходимо подсчитать разность между частотой колебаний кварцевого генератора в сухой и во влажной среде. Так как частота пропорциональна количеству импульсов за определённое время, то при изменении частоты кварцевого генератора и подсчёте определённого количества импульсов, получаем разное время их счёта. Поэтому установим программируемый делитель для накопления импульсов. Делитель будет управляться микропроцессором. В начале подсчёта он сбрасывается сигналом от микропроцессора. При накоплении импульсов в делителе микропроцессор контролирует время накопления по таймеру, и как только делитель сформирует выходной импульс, выдаётся сигнал процессору и он фиксирует время накопления. Далее по разности опорного и фактического времени накопления можно говорить об определённом уровне влажности в той или иной газовой среде.

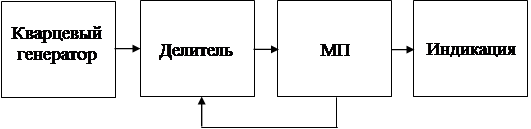

Проанализировав возможные технические решения, была разработана структурная схема, представленная на рис. 2.1 или [2008-00-992.01.00 Э1].

Рис. 2.1 Структурная схема устройства

2.2 Разработка функциональной схемы

В соответствии со структурной схемой, представленной выше, была разработана следующая функциональная схема устройства (рис. 2.2) или [2008-00-992.02.00 Э2].

Рис. 2.2 Функциональная схема устройства

В его состав входят:

- кварцевый генератор, выполненный на логических элементах;

- делитель;

- микропроцессор, предназначенный для подсчёта времени накопленных в делителе импульсов, его управления, обработки и выводе данных.

2.3 Разработка принципиальной схемы устройства

Кварцевый генератор

Основной частью разрабатываемого устройства является кварцевый генератор, принципиальная схема которого приведена на рис. 2.3.

ZQ1 – кварцевый резонатор РК17С на 4 МГц;

C1 – конденсатор 120пФ ±10%;

R1, R2 – резистор 0,125 – 2,5кОм ±10%;

DD1 – ИС 133ЛА3.

Рис. 2.3 Схема электрическая принципиальная (кварцевый генератор)

Задающим элементом генератора является кварц. Основная задача генератора - преобразование собственной частоты колебаний кварца в частоту колебаний генератора, так что при изменении собственной частоты колебаний кварцевой пластины в зависимости от уровня влажности меняется и частота генератора.

Устройство обработки данных

В соответствии с функциональной схемой были выбраны:

- в качестве делителя - микросхема 555ПЦ1:

Управляемый делитель частоты [3]. Позволяет делить входную частоту в 2N

раз (N=2....31). Значение N задаётся в двоичном параллельном коде на входе E = (E16, E8, E4, E2, E1). Входной сигнал подают на один из тактовых (информационных) выходов С1, С2. На свободном выходе С при этом устанавливают уровень логического "0". В случае если E16 = E8 = E4 = E2 = E1= 0 и E16 = E8 = E4 = E2 = 0 и E1= 1, деления нет. Обнуляется делитель при R = 0, в режиме деления R=1.

- в качестве микропроцессора - PIC контроллер - 16С84:

PIC16C84 относится к семейству КМОП микроконтроллеров. Отличается тем, что имеет внутреннее 1К х 14бит EEPROM для программ, 8-битовые данные и 64 байт EEPROM памяти данных. При этом отличается низкой стоимостью и высокой производительностью. Все команды состоят из одного слова (14 бит шириной) и исполняются за один цикл (400 нс при 10 МГц), кроме команд перехода, которые выполняются за два цикла (800 нс). PIC16C84 имеет прерывание, срабатывающее от четырёх источников, и восьмиуровневый аппаратный стек. Периферия включает в себя 8-битный таймер-счётчик с 8-битным программируемым предварительным делителем (фактически 16-битный таймер) и 13 линий двунаправленного ввода/вывода. Высокая нагрузочная способность (25 мА макс. втекающий ток, 20 мА макс. вытекающий ток) линий ввода/вывода упрощают внешние драйверы и, тем самым, уменьшается общая стоимость системы. Малые размеры корпусов, как для обычного, так и для поверхностного монтажа, делает эту серию микроконтроллеров пригодной для портативных приложений. Низкая цена, экономичность, быстродействие, простота использования и гибкость ввода/вывода делает PIC16C84 привлекательным даже в тех областях, где ранее не применялись микроконтроллеры.

Электрическая принципиальная схема измерителя представлена на [2008-00-992.03.00 Э3].

Время заполнения делителя при делении на 221

(время счёта » 0,5 с) при частоте кварцевого генератора 4 МГЦ равно: 0,25 х 10-6

х 221

= 524288 мкс. За это время таймер микроконтроллера успел бы увеличить значение до 1310720 единиц. Но таймер 8-битный и максимально накапливает 255 импульсов. Т.е. за это время таймер совершает несколько циклов (накапливает и сбрасывает). Число циклов равно 5140. После полного заполнения делителя на его выходе формируется импульс прерывания, который останавливает таймер контроллера. Значение таймера и будет результативным числом. Далее результаты заносится в память контроллера. После накопления 16-ти результатов происходит их усреднение. В специально выделенной области памяти хранится таблица соответствия изменения частоты и влажности газовой среды, где и выбирается необходимое значение и передаётся на индикаторы, работающие в динамическом режиме.

При калибровке измерителя необходимо следить за тем, чтобы интервал изменения частот при максимальном разбросе по влажности (от 10 до 100 %), входил в значение не более 255 (т.е. максимального числа, хранимого в таймере). При этом максимально достигаемая точность не менее 1%.

В целях миниатюриализации и помехозащищённости устройства выполним его в виде тонкоплёночной гибридной интегральной схемы (ГИС).

3. ИССЛЕДОВАТЕЛЬСКО-ЭКСПЕРИМЕНТАЛЬНЫЙ РАЗДЕЛ

В рамках работы была исследована разработанная схема измерителя (по макету кварцевого генератора). Были подобраны более точные значения номиналов элементов схемы для увеличения её стабильности.

В качестве первичного датчика был использован кварц промышленного изготовления типа РК17С - 4 МГц, температурно-независимого АТ – среза, в котором используются колебания сдвига по толщине и колебания изгиба, так как для этих видов колебаний удаётся решить проблему развязки между колеблющейся частью резонатора и конструктивными элементами. Корпус данного кварцевого резонатора был аккуратно вскрыт.

На пьезокварцевую пластину, в качестве влагочувствительного слоя, была нанесена методом термовакуумного напыления тонкая плёнка моноокиси кремния SiO. Влагочувствительный слой был нанесён с двух сторон по 0,4 мкм с каждой. Напыление влагочувствительного слоя производилось в установке УВН-5, при температуре резонатора 30°С и токе испарителя 280А. Толщина влагочувствительного слоя контролировалась прибором " КИТ – 1 ".

При нанесении влагочувствительного слоя уход частоты резонатора составил в среднем 2,8 кГц, вследствие чего, собственная частота резонатора стала равной 3987,200 кГц.

Испытания измерителя влажности проводились в специально изготовленной камере влаги. Различные значения влажности внутри камеры задавались с помощью насыщенных растворов различных солей по таблице 3.1:

Таблица 3.1 Зависимость уровня влажности от типов насыщенных растворов солей при различных температурах

| Соль |

Температура, 0

С |

| 5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

| Сульфат калия K2

SO4

|

98 |

98 |

97 |

97 |

97 |

96 |

96 |

96 |

96 |

96 |

| Нитрат калия KNO3

|

96 |

95 |

94 |

93 |

92 |

91 |

89 |

88 |

85 |

82 |

| Хлорид калия KCl |

88 |

88 |

87 |

86 |

85 |

85 |

84 |

82 |

81 |

80 |

| Сульфат аммония (NH4

)2

SO4

|

82 |

82 |

81 |

81 |

80 |

80 |

80 |

79 |

79 |

78 |

| Хлорид натрия NaCl |

76 |

76 |

76 |

76 |

75 |

75 |

75 |

75 |

75 |

75 |

| Нитрит натрия NaNO2

|

-- |

-- |

-- |

65 |

65 |

63 |

62 |

62 |

59 |

59 |

| Нитрат аммония NH4

NO3

|

-- |

73 |

69 |

65 |

62 |

59 |

55 |

53 |

47 |

42 |

| Бихромат натрия Na2

Cr2

O7

|

59 |

58 |

56 |

55 |

54 |

52 |

51 |

50 |

47 |

-- |

| Нитрат магния Mg(NO3

)2

|

58 |

57 |

56 |

55 |

53 |

52 |

50 |

49 |

46 |

-- |

| Карбонат калия K2

CO3

|

-- |

47 |

44 |

44 |

43 |

43 |

43 |

42 |

-- |

-- |

| Хлорид магния MgCl2

|

34 |

34 |

34 |

33 |

33 |

33 |

32 |

32 |

31 |

30 |

| Ацетат калия CH3

COOK |

-- |

21 |

21 |

22 |

22 |

22 |

21 |

20 |

-- |

-- |

| Хлорид лития LiCl |

14 |

14 |

13 |

12 |

12 |

12 |

12 |

11 |

11 |

11 |

Были взяты следующие растворы солей:

1. Нитрат калия KNO3

;

2. Хлорид калия KCl;

3. Хлорид натрия NaCl;

4. Нитрат магния Mg(NO3

)2

;

5. Карбонат калия K2

CO3

;

6. Хлорид магния MgCl2

.

Испытания проводились при температуре внутри камеры влажности равной Т = 15°С.

Получены следующие результаты:

1. Нитрат калия KNO3.

Уровень влажности RH =94%.

Частота f1

= 3986,725; f2

= 3986,735; f3

= 3986,727.

2. Хлорид калия KCl.

Уровень влажности RH =87%.

Частота f1

= 3986,942; f2

= 3986,937; f3

= 3986,927.

3. Хлорид натрия NaCl.

Уровень влажности RH =76%.

Частота f1

= 3987,035; f2

= 3987,027; f3

= 3987,025.

4. Нитрат магния Mg(NO3

)2.

Уровень влажности RH =56%.

Частота f1

= 3987,092; f2

= 3987,095; f3

= 3987,097.

5. Карбонат калия K2

CO3.

Уровень влажности RH =44%.

Частота f1

= 3987,109; f2

= 3987,117; f3

= 3987,114.

6. Хлорид магния MgCl2.

Уровень влажности RH =34%.

Частота f1

= 3987,130; f2

= 3987,137; f3

= 3987,129.

На основе полученных данных построим графические зависимости (рис 3.1) или [2008-00-992.10.00]:

Рис. 3.1

Из графика следует:

1. имеем нелинейную зависимость частоты от влажности;

2. наибольшая крутизна имеет место при повышенных значениях влажности, т.е. в диапазоне повышенных значений влажности (от 80 до 100 %) эффективность измерения возрастает.

4. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

4.1 Анализ

Для приведённой электрической схемы устройства необходимо разработать топологию и конструкцию отдельного функционального узла в виде гибридной интегральной микросхемы. Электрическая принципиальная схема содержит резисторы, конденсаторы и корпусные микросхемы. Резисторы и конденсаторы выполняются в виде плёночных элементов, а активные элементы - микросхемы - является компонентами. Для того чтобы разместить резисторы и конденсаторы, необходимо знать их геометрические размеры, для этого производится конструктивный расчёт элементов. Геометрические размеры компонентов выбираются из справочной литературы. Немаловажную роль играет выбор материалов для тонкоплёночных элементов. От этого зависит срок службы ГИС, качество выполнения элементов. Выбор материалов должен основываться на условиях эксплуатации ГИС. Для рассчитанных элементов выбирается подложка необходимого размера и производится размещение элементов и компонентов. При размещении необходимо учитывать, что длина проводников должна быть как можно меньше. Кроме того, число пересечений должно быть минимальным. Для выбранного метода нанесения элементов составляется схема технологического процесса.

4.2 Обоснование выбора материалов

Выбор материала подложки

Подложки ГИС служат диэлектрическим и механическим основанием для расположения активных и пассивных элементов. Подложка изолирует отдельные элементы ГИС и является теплоотводным элементом конструкции. Для обеспечения заданных электрических параметров микросхем материал подложки должен обладать:

высоким коэффициентом теплопроводности для эффективной передачи тепла от тепловыделяющих элементов (резисторов, транзисторов, диодов) к корпусу;

малым тангенсом угла диэлектрических потерь;

высокой механической прочностью, обеспечивающей целостность подложки с нанесёнными элементами, как в процессе её изготовления, так и при её эксплуатации;

высокой химической инертностью к осаждаемым материалам для снижения временной нестабильности параметров плёночных элементов;

стойкостью к воздействию высокой температуры в процессах формирования элементов;

стойкостью к воздействию химических реактивов в процессе подготовки поверхности подложки перед нанесением плёнок при их химическом осаждении;

способностью к хорошей механической обработке (полировке, резке).

Кроме перечисленных выше требований, материал подложки должен обладать высоким объёмным и поверхностным сопротивлением, в том числе, в присутствии влаги и электролитов.

В полной мере, перечисленным требованиям не удовлетворяет ни один материал, а некоторые требования находятся в противоречии друг к другу. Поэтому, выбор материала подложки основан на компромиссном решении.

Для гибридных интегральных схем, где необходимо обеспечить интенсивный отвод тепла, как правило, применяют керамический материал поликор. Этот материал имеет высокую механическую прочность, высокую теплостойкость, меньшие значения тангенса угла диэлектрических потерь на высоких частотах.

Недостатком керамики является значительная шероховатость поверхности, что затрудняет получение воспроизводимых номиналов тонкоплёночных элементов. Для ГИС, не испытывающих больших механических воздействий, применяют ситаллы и бесщелочные боросиликатные стёкла, поскольку это наиболее дешёвые материалы. Кроме того, они имеют наименьший коэффициент линейного расширения, что может определять стабильность параметров ГИС. Одним из существенных недостатков ситаллов и боросиликатных стекол является их малая теплопроводность, поэтому они используются в маломощных микросхемах. В табл. 4.1 приведены основные параметры подложек [4,6,5].

Таблица 4.1 Электрофизические параметры материалов подложек ГИС

Ситалл

СТ-32-1

|

Ситалл

СТ-38-1

|

Поликор |

22ХС

(96%Al2

O3

)

|

| Класс чистоты обработки поверхности |

14 |

14 |

12-14 |

12 |

| Температурный коэффициент линейного расширения ТКЛР * 10-7

при Т = 20...3000

С |

30...34 |

83 |

75...85 |

60 |

| Диэлектрическая проницаемость e при f=106

Гц |

6...7 |

7,3...8 |

10 |

10,3 |

| Тангенс угла диэлектрических потерь при f=106

и Т = 200

С |

16*10-4

|

15*10-4

|

1*10-4

|

6*10-4

|

| Относительная стоимость |

1 |

1 |

20 |

20 |

Выбор материала резисторов

Параметры тонкоплёночных резисторов определяются свойствами применяемых резистивных материалов, толщиной резистивной плёнки и условиями её формирования. Чем меньше толщина плёнки, тем выше удельное поверхностное сопротивление rs

, но одновременно повышается температурный коэффициент сопротивления (TKR), а также ухудшается временная и температурная стабильность плёнок. То есть при выборе материала для резисторов необходимо учитывать не только величину удельного поверхностного сопротивления, но и TKR плёнки, допустимые мощности рассеяния, стабильность резистивных свойств плёнки во времени [4].

Для этих целей наиболее пригодны хром, нихром, ванадий, тантал.

Хром удовлетворяет практически всем требованиям, предъявляемым к материалу резистивной плёнки. Он достаточно тугоплавок, образует стабильную и плотную оксидную плёнку, имеет большое удельное сопротивление, достаточно технологичен, кроме того, при некоторых технологических операциях хром может одновременно использоваться в качестве адгезионного подслоя. Основные параметры резистивных материалов приведены в табл. 4.2 [4,6,5].

Таблица 4.2 Электрофизические параметры резистивных материалов

Нихром

Х20Н80

|

Хром |

Кермет

К-50С

|

Тантал ТВЧ |

Сплав МЛТ-3 |

Сплав

РС-3001

|

Удельное поверхностное сопротивление

rs

, Ом.

|

300 |

500 |

3000......10000 |

20...100 |

500 |

1000......2000 |

| Допустимая удельная мощность рассеяния Р0

, Вт/см2

|

2 |

1 |

2 |

3 |

2 |

2 |

| Температурный коэффициент сопротивления TKR при Т = -60...1250

С |

1*10-4

|

1*10-4

|

-5*10-4

...3*10-4

|

-2*10-4

|

2*10-4

|

-0,2*10-4

|

| Изменение величины сопротивления резистора после 1000 часов работы, % |

0,4 |

2 |

0,3 |

- |

0,4 |

0,5 |

| Рекомендуемый материал контактных площадок |

Медь |

Медь |

Золото |

Алюми-

ний

|

Медь |

Золото |

Выбор материала проводников и контактных площадок

Для изготовления проводников и контактных площадок могут быть использованы различные металлы, отличающиеся друг от друга по величине электропроводности и по прочности сцепления с подложкой. Материал проводников и контактных площадок должен иметь малое удельное сопротивление, хорошую адгезию к подложке, высокую коррозионную стойкость. Кроме того, материал должен с минимальными потерями подводить напряжение питания к функциональным компонентам микросхемы, с минимальными искажениями передавать сигналы, обеспечивать надёжный, чаще всего невыпрямляющий и малошумящий контакт с элементами микросхемы.

Медь – один из наиболее часто используемых материалов. Она характеризуется высокой электропроводностью, хорошо сочетается с другими материалами, но вместе с тем медь склонна к окислению, поэтому её используют с адгезионным подслоем (хром, нихром). Удельное поверхностное сопротивление проводника 0,02…0,04 Ом [4,5].

Выбор материала конденсаторов

Обкладки конденсаторов должны иметь высокую проводимость, коррозионную стойкость, технологическую совместимость с материалом подложки и диэлектрика конденсатора: температурные коэффициенты линейного расширения (ТКЛР), близкие к ТКЛР подложки и диэлектрика, хорошую адгезию к подложке и диэлектрику, высокую механическую прочность. Для устранения теплового разрушения диэлектрика в процессе нанесения верхней обкладки необходимо применять материал с низкой температурой испарения. Нижняя обкладка конденсатора должна иметь мелкокристаллическую структуру. Не допускается образование кристаллов, выступы которых снижают толщину и соответственно электрическую прочность диэлектрика.

Большинству требований, предъявляемых к материалам обкладок, удовлетворяет алюминий. Атомы и мельчайшие частицы алюминия, попавшие в межзёренные области диэлектрика, интенсивно окисляются, что способствует устранению проводящих цепочечных структур между обкладками. Кроме того, участки алюминиевых обкладок в области коротких замыканий самоизолируются от короткозамыкающих мостиков вследствие термического испарения алюминия при протекании тока короткого замыкания.

Материал диэлектрика конденсатора в значительной степени определяет его характеристики. К диэлектрику конденсаторов предъявляются следующие требования: высокая диэлектрическая проницаемость, малый температурный коэффициент диэлектрической проницаемости, высокая электрическая прочность, низкие диэлектрические потери, высокое сопротивление изоляции, хорошая адгезия, совместимость с технологическими процессами изготовления других элементов микросхемы.

В качестве диэлектрика конденсаторов применяют моноокись кремния SiO, моноокись германия GeO, окислы алюминия Al2

O3

, тантала Ta2

O5

, титана TiO2

, окислы редкоземельных металлов. Основные параметры диэлектрических материалов тонкоплёночных конденсаторов приведены в табл. 4.3 [4,6,5].

При изготовлении конденсаторов в качестве диэлектрика используем моноокись кремния. Плёнки моноокиси кремния получают термическим испарением.

Таблица 4.3 Основные параметры диэлектрических материалов конденсаторов

| Моноокись кремния |

Моноокись германия |

Пятиокись тантала |

Боросили-катное стекло |

| Удельная ёмкость С0

, пФ/см2

|

5000...10000 |

5000...15000 |

60000...

...100000

|

2500...15000 |

| Электрическая прочность Епр

, В/см |

2...3*106

|

1,0*106

|

2,0*106

|

3...4*106

|

| Диэлектрическая проницаемость e при f = 1МГц |

5...6 |

11...12 |

23 |

4 |

| Тангенс угла диэлектрических потерь tgd при f = 1 МГц |

0,01...0,02 |

0,005...

...0,007

|

0,02 |

0,001...

...0,0015

|

| Температурный коэффициент ёмкости ТКС при Т= -60...1250

С, град-1

|

2*10-4

|

3*10-4

|

4*10-4

|

0,35*10-4

|

| Изменение ёмкости после работы в течение 1000 ч, % |

1,5 |

2 |

- |

- |

4.3 Формирование тонких плёнок методом термовакуумного напыления

Общие требования к методам формирования тонкоплёночных структур на поверхности подложки

Для определения этих требований рассмотрим вначале влияние методов нанесения плёнки на подложку с точки зрения получения требуемой точности параметров элементов ГИС. Например, погрешность резистора может быть представлена суммой составляющих [6]:

GR

= Gr

+ Gl

+ Gв

+ Gd

, (4.1)

где GR

– относительная погрешность резистора;

Gr

– погрешность за счёт удельного сопротивления материала плёнки;

Gd

, Gв

, Gl

– погрешности за счёт длины, ширины резистора, толщины плёнки соответственно.

Предположив, что составляющие погрешности примерно одинаковы, а значение GR

= 10%, получим значения составляющих 2,5%. Для толщины плёнки равной 100А значение её абсолютной погрешности составляет 2,5А, что соизмеримо с толщиной нескольких атомных слоёв. Следовательно, для получения таких слоёв метод нанесения плёнки должен обеспечивать диспергирование исходного материала до атомного (молекулярного) уровня.

Вторым требованием, предъявляемым к методам нанесения тонких плёнок, является требование особой чистоты среды, в которой происходит их осаждение. Будучи объективно необходимым, оно дополнительно обусловлено уровнем диспергирования материала, когда значительно облегчается возможность вступления атомов исходного материала в химические соединения с материалами, загрязняющими среду, в которой происходит процесс осаждения.

Третьим требованием можно назвать требование универсальности метода, позволяющего осаждать плёнки различных материалов.

Перечисленным методам удовлетворяют следующие методы формирования тонких плёнок:

– метод термовакуумного напыления плёнок;

– метод катодного распыления материалов и его модификации;

– метод осаждения из жидкой фазы;

– метод осаждения из газовой фазы.

Метод термовакуумного напыления

Данный метод является одним из наиболее универсальных методов получения плёночных структур самого различного назначения. Широкое использование этого метода основывается на возможности проведения большинства технологических операций в контролируемых и "чистых" условиях, что позволяет использовать ряд известных соотношений геометрической оптики, кинетической теории газов, статистической физики, термодинамики и физики твёрдого тела для объяснения эффектов роста и структурных преобразований изготавливаемых тонкоплёночных структур.

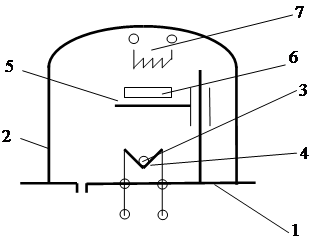

Сущность метода термовакуумного напыления заключается в испарении наносимого материала в условиях низкого давления и дальнейшей его конденсации на поверхности подложки. Принцип действия оборудования, реализующего этот метод, поясняется на рис. 4.1.

Основание 1 и колпак 2 образуют рабочую камеру, из которой непрерывно откачивается воздух. Испаряемый материал путём нагрева доводится до температуры, при которой он начинает интенсивно испаряться. Поток пара, имея определённую диаграмму испарения, достигает подложки 6 и конденсируется на ней. Условия конденсации могут меняться путем изменения температуры подложки с помощью нагревателя 7. Заслонка 5 служит для открытия или закрытия пути потоку пара.

1 - основание; 2 - колпак; 3 - испаряемый материал;

4 - испаритель; 5 - заслонка; 6 - подложка;

7 - нагреватель подложки.

Рис. 4.1 Схема вакуумной установки

Определение технологических режимов напыления

Одной из задач технологии является установление связи между условиями, в которых оптимально протекает используемый физико-химический процесс, и параметрами технологических режимов оборудования, обеспечивающими выполнение этих условий.

Наносимая плёнка должна удовлетворять двум основным требованиям:

– заданному значению параметра, определяемому функциональным назначением плёнки ( r, Со

и т.п.);

– сохранению этих параметров на всей площади подложки с заданной точностью.

Любой источник испарения обладает некоторой диаграммой направленности (испарения), определяемой его размерами и конструкцией. Это значит, что плотность потока пара в различных направлениях различна и, следовательно, различна толщина осаждаемой плёнки на подложке. Это различие также зависит и от расстояния подложки до испарителя.

С этой точки зрения наиболее целесообразным было бы иметь испаритель с площадью не менее площади подложки и близко расположенный к ней. Это обеспечивало бы не только высокую равномерность плёнки по толщине, но и снизило бы расход испаряемого материала. Однако такое решение, оказывается, практически реализовать довольно трудно по двум основным причинам. Первая связана с относительно большими энергетическими затратами на разогрев испарителя. Вторая заключается в резком повышении плотности потока пара, что приводит к трудно управляемому во времени процессу напыления (малое время напыления, следовательно, больше погрешности параметров плёнки).

В связи с этим при термовакуумном напылении тонких плёнок используют испарители с площадью значительно меньшей площади подложки, что позволяет рассматривать их приблизительно как точечные, а диаграмму испарения подчиняющейся закону косинуса [6].

Для обеспечения требуемой точности воспроизведения параметров плёнки в этом случае расстояние между испарителем и подложкой должно быть не менее определённой величины. Иными словами, требование к параметрам изделия трансформируются к конструктивным требованиям оборудования.

Для получения приемлемых скоростей роста плёнки, а также для экономного расходования испаряемого материала, необходимо создать условия движения молекул (атомов) преимущественно в сторону подложки.

Это может быть создано за счёт уменьшения вероятности столкновения частиц пара с молекулами остаточного газа в рабочей камере, а также за счёт формирования испаряющей поверхности.

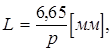

Таким образом, устанавливается связь между концентрацией остаточного газа в рабочей камере (физический параметр) с остаточным давлением (параметр технологического режима) в ней. Однако удобнее степень вакуума связать не с концентрацией молекул остаточного газа, а со средней длиной пробега частицы пара в промежутке испаритель-подложка. При этом очевидно, что средняя длина свободного пробега должна быть больше, чем расстояние от испарителя до подложки. Для воздуха при комнатной температуре средняя длина пробега L приблизительно равна:

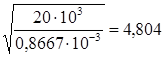

(4.2) (4.2)

где p – давление остаточного газа в рабочей камере, Па.

Из этого выражения можно определить, что при

p = 10-2

Па L= 665 мм.

Или при

L = 100 мм, p = 6,65 * 10-2

Па [6].

Из рассмотренного выше, устанавливается связь: от погрешности толщины к расстоянию между испарителем и подложкой, к минимальному давлению в рабочей камере.

Однако, давление, найденное только исходя из обеспечения средней длины пробега, является удовлетворительным крайне редко. Как отмечалось ранее, вероятность вступления частиц испаряемого материала в химическую реакцию с частицами остаточного газа достаточно высока. Поэтому, для сохранения свойств осаждаемого на подложку материала концентрация частиц остаточного газа должна быть на несколько порядков ниже, чем концентрация частиц испаряемого материала. Поэтому давление в рабочей камере, как установлено практикой и расчётами, не должно быть выше 10-3

Па.

Другими параметрами, определяющими технологический режим осаждения плёнки, являются температура подложки и температура испарителя. Чем выше температура подложки, тем больше вероятность реиспарения атомов (молекул) осаждаемого материала, а центров кристаллизации образуется меньше. Структура плёнки становится "крупнокристаллической". При низких температурах наоборот - осаждённая плёнка имеет "мелкокристаллическую" структуру.

При высокой температуре испарителя, что соответствует высокой плотности потока пара и, следовательно, малому времени осаждения плёнки, вероятность образования центров кристаллизации выше. Следовательно, образуется мелкокристаллическая структура плёнки. Однако при высокой скорости испарения процесс становится трудно контролируемым. При низких температурах испарителя плотность потока пара меньше, скорость осаждения плёнки меньше, вероятность образования химических соединений больше, структура крупнокристаллическая. Структура плёнки непосредственно влияет на функциональные свойства осаждаемого материала.

Проводниковые материалы (медь, серебро) обычно осаждают на холодную подложку, что обеспечивает более высокую проводимость, а также меньшее окисление поверхности.

Резистивные материалы и материалы подслоя напыляют на "горячую подложку" (200 ...3000

С ). Этот режим обеспечивает лучшую адгезию плёнки к подложке. Изменяя температуру подложки, можно для некоторых резистивных микрокомпозиций получить отрицательное значение ТКС, что в некоторых случаях бывает необходимо.

Температура подложки и температура испарителя определяются экспериментально, по результатам исследования осаждённых плёнок. При этом учитываются и электрофизические параметры, и величина адгезии, и управляемость процессов.

Испарители

К материалам испарителей предъявляются следующие требования:

– давление паров материала испарителя должно быть пренебрежимо малым;

– между испаряемым материалом и материалом испарителя не должно быть химического взаимодействия;

– испаряемый материал и материал испарителя не должен образовывать сплавов с низкой температурой испарения;

– испаряемый материал должен хорошо смачивать поверхность испарителя.

Таблица 4.4Материалы испарителей

| Испаряемый материал |

Материал испарителя |

| Al |

W |

| Cu |

Mo, Ta |

| Ag |

Mo, Ta |

| Cr |

W, Ta |

| Микрокомпозиции и сплавы РС |

W, Ta |

В табл. 4.4 приведены некоторые материалы, используемые в основном для испарителей с косвенным резистивным нагревом [6].

Кроме испарителей с резистивным нагревом могут быть использованы индукционные испарители и испарители с электронным нагревом.

4.4 Методы формирования тонкоплёночных структур

Формирование элементов ГИС методом свободной маски

Данный метод получения заданной конфигурации элементов ГИС является наиболее простым. Он заключается в нанесении каждого слоя тонкоплёночной структуры через специальный трафарет (съёмную маску), с определённой точностью повторяющий геометрию элементов каждого слоя микросхемы. В масочном методе операции нанесения плёнки и формирования конфигураций элементов совмещены. Плёнка из напыляемого материала осаждается на подложке в местах, соответствующих рисунку окон в маске. Нанесение плёнок через съёмные маски осуществляется либо термическим испарением в вакууме, либо ионно-плазменным распылением. Схема процесса представлена на рис. 4.2.

В силу того, что маска имеет определённую толщину и к подложке прилегает неплотно, то возникают характерные погрешности метода:

Из рисунка также видно, что на погрешность метода влияет и толщина маски. Отсюда, к маске и её материалу должны предъявляться определённые, достаточно противоречивые требования по толщине и гибкости, а также к температурному коэффициенту линейного расширения.

Наиболее распространённым материалом является бериллиевая бронза толщиной 0,05...0,15 мм.

Метод свободной маски рекомендуется применять при мелкосерийном и серийном производстве.

Рис. 4.2 Схема напыления через маску

Метод фотолитографии

Данный метод позволяет получить конфигурацию элементов любой сложности и имеет большую точность по сравнению с масочным, но он более сложен, так как включает большее число технологических операций. При использовании фотолитографии процессы нанесения и формирования плёночных элементов разнесены во времени.

Фотолитография может быть последовательной, селективной, обратной и с использованием анодного окисления.

Метод рекомендуется использовать при массовом производстве ГИС.

Формирование элементов ГИС методом последовательной фотолитографии

Метод заключается в последовательном формировании каждого функционального слоя, разгерметизации рабочей камеры и применении фотолитографии к этому слою для оформления его рисунка.

Укрупнённая последовательность операций представлена на рис. 4.3 на примере формирования резистивно-проводниковой структуры.

На подложку 1 наносится резистивный слой 2. Затем рабочая камера разгерметизируется, наносится фоторезист 3 и производится экспонирование через шаблон 4 (рис. 4.3 а)).

Схема процесса последовательной фотолитографии

После проявления, травления и удаления фоторезиста получается структура, изображённая на рис. 4.3 б).

Затем подложка снова помещается в рабочую камеру, наносится проводниковый слой 5, вновь производится разгерметизация, нанесение фоторезиста 6 и экспонирование через фотошаблон 7 проводникового слоя (рис. 4.3 в)).

Затем производится проявление фоторезиста, травление селективным травителем проводникового слоя, удаление фоторезиста. В результате получается резистивно-проводниковая структура рис. 4.3 г).

Выполняя аналогичные операции можно получить структуру с большим количеством слоёв.

Формирование элементов ГИС методом одинарного селективного травления

В рабочей камере на подложку 1 наносится сплошной резистивный слой 2 и проводниковый слой 3 через маску (рис. 4.4 а)). После разгерметизации наносится фоторезист 4 и производится экспонирование через шаблон резистивного слоя. После проявления получаем структуру, показанную на рис. 4.4б), а после проявления селективным травителем – структуру на рис. 4.4в).

Формирование элементов ГИС методом двойного селективного травления

При методе двойного селективного травления сплошной резистивный слой 2 и сплошной проводниковый слой 3 наносятся без разгерметизации рабочей камеры. После формирования слоёв подложка вынимается из рабочей камеры и производится фотолитография проводникового слоя. Полученная структура представлена на рис. 4.5 б). Пунктиром показана защитная маска из фоторезиста, которая используется перед операцией селективного травления проводникового слоя. Затем снова наносится фоторезист, и процесс фотолитографии повторяется по резистивному слою (рис. 4.5 в) и г)).

Одинарное селективное травление Двойное селективное травление

Формирование элементов ГИС методом обратной фотолитографии

Метод основан на применении в качестве маски тонкого слоя легкотравящегося металла. Этот металл напыляется непосредственно на подложку. С помощью фоторезистивного защитного рельефа в нём формируется рисунок негативный по отношению к требуемому изображению. Фоторезист удаляется, и на металлическую маску наносится рабочий материал. При травлении материала маски, находящейся под рабочим слоем, последний удаляется с подложки, за исключением тех мест, где он осаждён непосредственно на подложку. За счёт этого получается резкий край рисунка, так как исключается эффект подтравливания функционального материала. Однако технологический процесс фотолитографии несколько усложняется.

Оценка методов формирования элементов ГИС

Оценку методов целесообразно проводить по трем показателям:

- производительность;

- точность воспроизведения рисунка элементов;

- сопротивление контактного перехода в структуре резистор-проводник (или проводник-проводник ).

Наиболее производимым следует считать метод свободной маски, так как рабочая камера может быть оборудована карусельной системой масок и позиций напыления различных материалов. Таким образом, многослойная структура элементов ГИС формируется без разгерметизации рабочей камеры, при этом сам процесс напыления и смены масок занимает очень короткое время (десятки секунд, минута).

Наименее производительным является метод последовательной фотолитографии (2 откачки, 2 фотолитографии). При этом учитывается, что откачка вместе с нагревом подложки, термостабилизацией слоя, остыванием занимает примерно 1...1,5 часа, а сама фотолитография – около 1 часа.

Таким образом, рассмотренные методы по производительности выстраиваются в следующем порядке:

1) метод свободной маски (М);

2) метод одинарного селективного травления (ОСТ);

3) метод двойного селективного травления (ДСТ);

4) метод последовательной фотолитографии (ПФ).

Наименее точным является метод свободной маски. Вслед за ним стоит метод одинарного селективного травления. Наиболее точными являются методы двойной, обратной и последовательной фотолитографии.

Наименьшее сопротивление контактных переходов получаем в методах, где нет разгерметизации рабочей камеры между формированием двух прилегающих слоёв. К ним относятся метод свободной маски, одинарного и двойного селективного травления. Наибольшее сопротивление контактных переходов получается при последовательной фотолитографии [6].

4.5 Разработка технологического процесса изготовления ГИС

Совокупность технологических операций, составляющих маршрут производства тонкоплёночных гибридных микросхем, направлена на подготовку поверхности подложки, нанесение плёнок на подложку, формирование конфигураций тонкоплёночных элементов, монтаж навесных компонентов, защиту и герметизацию изделия от внешних воздействий. В связи с этим ниже предлагается краткая структура технологического процесса изготовления ГИС (рис. 4.6). Все технологические операции по обработке подложек, формированию плёночных структур и защите микросхемы выполняются по типовым технологическим процессам согласно ОСТ 4.ГО.054.028. Особым технологическим процессом является сборка изделия [2008-00-992.06.00 СБ], [2008-00-992.07.00 СБ] и [2008-00-992.09.00]. Технологический процесс сборки во многом определяется конструкцией изделия и применяемой элементной базой. Он также зависит от объёмов производства, но в меньшей степени, поскольку определяется необходимым минимумом всех технологических операций и переходов, а объём производства влияет на степень автоматизации, механизации и организации производства.

Рис. 4.6 Структура технологического процесса изготовления ГИС

4.6 Испытания

Под испытанием понимают проверку качества функционирования, сохранения внешнего вида и конструктивной целостности изделия при воздействии на него комплекса внешних факторов соответствующих реальным условиям эксплуатации.

На современном уровне развития технологии испытания, как метод оценки надёжности и контроля качества микросхем, стали малоэффективными [8]. Кроме того испытания стали дорогостоящим средством получения информации, а расходы на их проведение всё более увеличивают себестоимость изделия.

Поэтому испытаниям сегодня отводится роль контрольной операции, выполняемой в интересах получения информации, характеризующей стабильность технологического процесса и производственного уровня на контролируемом отрезке времени.

Для разработки методики испытаний необходимо выделить основные факторы, влияющие на надёжность микросхемы.

Все факторы, влияющие на микросхему можно разделить на две группы: климатические и механические.

К климатическим относятся температура окружающей среды, влажность, солнечная радиация, загрязнённость атмосферы, атмосферное давление.

К механическим можно отнести вибрации, линейную нагрузку, удары, нагрузку на выводы микросхемы.

На этапе серийного производства микросхем в целях контроля стабильности производства проводят следующие виды климатических испытаний:

1) испытания на теплоустойчивость;

2) испытания на холодоустойчивость;

3) испытания на воздействие смены температур;

4) испытания на кратковременную влагоустойчивость;

5) испытания на проверку герметичности.

Из механических испытаний проводят испытания на воздействие вибрации, испытания на ударную прочность, испытания на воздействие линейных нагрузок и испытания на прочность выводов и их крепление.

Разрабатываемая микросхема подвергается климатическим и механическим испытаниям согласно инструкциям.

Технологическая инструкция по проведению климатических испытаний на теплоустойчивость микросхемы модуля.

1. Назначение: настоящая инструкция предназначена для проведения испытаний на теплоустойчивость выборки микросхем.

2. Цель испытаний: определение способности микросхемы сохранять свои параметры в пределах норм технических условий в процессе, и после воздействия верхнего значения температуры.

3. Оборудование рабочего места: термокамера КТХ –90/100.

4. Требования безопасности: при проведении испытаний должны соблюдаться требования техники безопасности.

5. Порядок проведения испытаний.

5.1. Испытуемые образцы выдержать в течение 2 часов в нормальных климатических условиях для стабилизации свойств изделия.

5.2. Измерить первоначальные параметры микросхем.

5.3. Провести внешний осмотр изделия.

5.4. Установить тару с микросхемами в термокамеру.

5.5. Установить температуру Т=70 ± 50

С.

5.6. Выдержать микросхемы в течение 8 часов.

5.7. При достижении теплового равновесия произвести контроль параметров.

5.8. Вынуть тару с микросхемами.

5.9. Провести конечную стабилизацию свойств изделия, выдержав 2 часа при нормальных климатических условиях.

5.10. Провести конечный контроль микросхем согласно инструкции.

5.11. Зарегистрировать результаты в журнале.

5.12. Маркировать годные микросхемы краской.

5.13. Отправить годные микросхемы на участок сборки.

5.14. Выявить неисправности негодных микросхем и зарегистрировать их в журнале.

5.15. Отправить негодные микросхемы на исследование.

Методика проведения испытаний на холодоустойчивость

Цель испытаний на холодоустойчивость - определение способности изделий сохранять свои параметры при воздействии холода и выявление различных дефектов.

После внешнего осмотра изделия помещают в камеру холода и измеряют необходимые параметры в нормальных климатических условиях. После этого в камере устанавливают температуру, равную рабочей, указанной в ТУ, и выдерживают изделия при этой температуре в течение времени, достаточного для охлаждения их по всему объёму. Время выдержки оговаривается в ТУ (обычно от 0,5 до 6 часов). По истечении срока выдержки измеряют необходимые параметры изделий. По окончании испытания температуру в камере повышают до нормальной со скоростью 1...20

/мин. При нормальной температуре изделия выдерживают в течение 2...4 часов (если в ТУ не указано другое время), после чего измеряют необходимые параметры. Изделия считают выдержавшими испытания, если во время пребывания их в камере и после выдержки в нормальных климатических условиях соблюдается соответствие требованиям, установленным в ТУ для данного вида испытаний.

Методика испытания изделия на виброустойчивость

Цель испытаний - проверка способности устройства противостоять разрушающему действию вибрации, выполнять свои функции и сохранять параметры в пределах норм, указанных в ТУ.

1. Производят внешний осмотр устройства и производят проверку работоспособности (соответствие параметров ТУ).

2. Поместить изделия в тару.

3. Микросхемы в таре закрепить на стенде.

4. Включить стенд и провести испытания (в направление указанном на таре "ВЕРХ" методом фиксированных частот) устройства в выключенном состояние с разным количеством, от 30…60 уд./мин. Произвести не менее 3-х циклов продолжительностью 10 мин каждый.

5. Выключить стенд, извлечь микросхемы из тары и произвести внешний осмотр, а также произвести проверку работоспособности (соответствие параметров ТУ).

6. Изделие считается выдержавшим испытания, если после проведения испытания внешний вид и параметры удовлетворяют ТУ, а также отсутствуют ослабление креплений и механические повреждения.

5. РАСЧЁТНО-КОНСТРУКТОРСКИЙ РАЗДЕЛ

5.1 Методика расчёта конструкции тонкоплёночных элементов

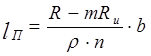

Расчёт тонкоплёночных резисторов

Конструктивный расчёт тонкоплёночных резисторов заключается в определении формы, геометрических размеров и минимальной площади, занимаемой резисторами на подложке. При этом необходимо, чтобы резисторы обеспечивали рассеивание заданной мощности при удовлетворении требуемой точности gR

в условиях существующих технологических возможностей.

Порядок расчёта [4].

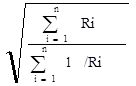

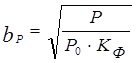

1) Определяем оптимальное с точки зрения минимума площади под резисторами ГИС сопротивление резистивной плёнки:

rSопт

=  , (5.1) , (5.1)

где n - число резисторов;

Ri

- номинал i-го резистора.

2) По справочным данным выбираем материал резистивной плёнки с удельным сопротивлением, ближайшим по значению к вычисленному rsопт

. При этом необходимо, чтобы температурный коэффициент сопротивления (TKR) материала был минимальным, а удельная мощность рассеяния P0

- максимальной.

3) Производят проверку правильности выбранного материала с точки зрения точности изготовления резисторов. Полная относительная погрешность изготовления плёночного резистора gR

= DR/R состоит из суммы погрешностей:

gR

= gK

ф

+ gr

s

+ gRt

+ gR

ст

+ gR

к

, (5.2)

где gKф

- погрешность коэффициента формы;

gr

s

- погрешность воспроизведения величины rs

резистивной плёнки;

gRt

- температурная погрешность;

gRст

- погрешность, обусловленная старением плёнки;

gRк

- погрешность переходных сопротивлений контактов.

Погрешность коэффициента формы gKф

зависит от погрешности геометрических размеров - длины l и ширины b резистора:

gKф

= Dl/l + Db/b. (5.3)

Погрешность воспроизведения удельного поверхностного сопротивления gr

s

зависит от условий напыления и материала резистивной плёнки. В условиях серийного производства её значение не превышает 3 ... 5 %.

Температурная погрешность зависит от TKR материала плёнки:

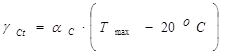

gRt

= aR

(Tmax

- 20о

C), (5.4)

где aR

- температурный коэффициент сопротивления материала плёнки, 1/о

С.

Погрешность gRст

, обусловленная старением плёнки, вызвана медленным изменением структуры плёнки во времени и её окислением. Она зависит от материала плёнки и эффективности защиты, а также от условий хранения и эксплуатации. Обычно для гибридных интегральных схем gRст

не превышает 3%.

Погрешность переходных сопротивлений контактов gRк

зависит от технологических условий напыления плёнок, удельного сопротивления резистивной плёнки и геометрических размеров контактного перехода: длины перекрытия контактирующих плёнок, ширины резистора. Обычно gRк

= 1...2%. Если материал выбран в соответствии с табличными данными, то этой погрешностью можно пренебречь.

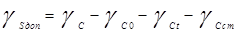

Допустимая погрешность коэффициента формы:

gK

ф доп

= gR

- gr

s

- gRt

- gR

ст

- gR

к

. (5.5)

Если значение gKф доп

отрицательно, то это означает, что изготовление резистора заданной точности из выбранного материала невозможно. В этом случае необходимо выбрать другой материал с меньшим TKR либо использовать подгонку резисторов, если позволяет технологическое оборудование.

4) Определяем конструкцию резисторов по значению коэффициента формы Кф

:

Кфi

= Ri

/rs

. (5.6)

При 1 £ Кфi

£ 10 рекомендуется конструировать резистор прямоугольной формы (рис. 5.1а)), при Кфi

> 10 - резистор сложной формы (составной рис. 5.1б), меандр рис. 5.1в) или типа "змейка"), при 0,1 £ Кфi

£ 1 - резистор прямоугольной формы, у которого длина меньше ширины (рис. 5.1г)). Конструировать резистор с Кфi

<0,1 не рекомендуется, так как он будет иметь большие контактные площадки, и занимать значительную площадь на подложке.

Если в одной схеме содержатся низкоомные и высокоомные резисторы, можно использовать два резистивных материала, для выбора которых определяют rsопт

сначала для всех резисторов по формуле (5.1), после чего разбивают резисторы на две группы так, чтобы Ri max

первой группы было меньше, а Ri min

второй группы - больше значения rsопт

, вычисленного для всех резисторов. Затем по этой же формуле рассчитывают rsопт1

и rsопт2

и выбирают материалы для каждой группы резисторов в отдельности.

5) Дальнейший расчёт проводят в зависимости от формы резисторов.

а) б) в) г)

Рис. 5.1

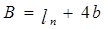

Расчёт резисторов прямоугольной формы. Для резисторов, имеющих Кф

³1, сначала определяют ширину, а затем длину резистора. Расчётное значение ширины резистора должно быть не менее наибольшего значения одной из трёх величин:

b расч

³ max {b техн

; b точн

; b Р

}, (5.7)

где bтехн

- минимальная ширина резистора, определяемая возможностями технологического процесса [4,5];

bточн

- ширина резистора, определяемая точностью изготовления:

b точн

³ , (5.8) , (5.8)

(Db, Dl - погрешности изготовления ширины и длины резистора, зависящие от метода изготовления [4,5]);

bP

- минимальная ширина резистора, при которой обеспечивается заданная мощность:

. (5.9)

. (5.9)

За ширину b резистора принимают ближайшее к bрасч

большее значение.

Далее находим расчётную длину резистора:

l расч

= bКф

. (5.10)

За длину l резистора принимают ближайшее к l расч

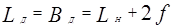

значение.

Определяем полную длину резистора с учётом перекрытия контактных площадок:

l полн

= l +2е, (5.11)

где е - размер перекрытия резистора и контактных площадок [4,5].

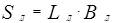

Площадь, занимаемая резистором на подложке:

S = l полн

b. (5.12)

Для резисторов, имеющих Кф

< 1, сначала определяют длину, а затем ширину резистора.

Расчётное значение длины резистора l расч

выбирают из условия:

lрасч

³max { lтехн

; lточн

; lР

}, (5.13)

где l техн

- минимальная длина резистора, определяемая разрешающей способностью выбранного метода формирования конфигурации;

l точн

- минимальная длина резистора, при которой обеспечивается заданная точность:

l точн

³ (Dl + Db)/gКф

; (5.14)

lР

- минимальная длина резистора, при которой рассеивается заданная мощность:

lР

= . (5.15) . (5.15)

За длину l резистора принимают ближайшее к l расч

значение.

Расчётную ширину резистора определяют по формуле:

b расч

= l/Кф. (5.16)

Расчёт резисторов типа "меандр". Резисторы типа "меандр" рассчитываем из условия минимальной площади, занимаемой резистором [4].

Расчёт меандра проводим после определения ширины b резистора в такой последовательности.

Определяем длину средней линии меандра:

lср

= bКф

. (5.17)

Задают расстояние между резистивными полосками а. С учётом технологических ограничений при масочном методе amin

= 300 мкм, при фотолитографии amin

= 100 мкм (обычно задают a=b).

Конструкция резистора типа "меандр"

Рис. 5.2

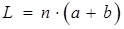

Находим шаг одного звена меандра:

t = a + b. (5.18)

Определяем оптимальное число звеньев меандра nопт

из условия, чтобы площадь, занимаемая резистором типа "меандр", была минимальной. Очевидно, это будет в случае, когда меандр вписывается в квадрат (L=B).

Если отношение длины средней линии меандра к ширине резистивной полоски больше 10, то оптимальное число звеньев меандра может быть вычислено по приближенной формуле:

nопт

» (lср

/t)(B/L). (5.19)

При L=B (меандр квадратной формы) и a=b выражение упрощается:

nопт

» . (5.20) . (5.20)

Значение nопт

округляют до ближайшего целого.

Определяют длину меандра:

, (5.21) , (5.21)

где n - оптимальное число звеньев меандра, округлённое до ближайшего целого.

Вычисляем ширину меандра:

. (5.22) . (5.22)

Приведённые расчётные соотношения не учитывают, что в резисторах типа "меандр" плотность тока в изгибах неравномерна. Это приводит к сокращению электрической длины плёночного резистора и уменьшению его сопротивления. Неравномерное распределение плотности тока наблюдается в пределах трёх квадратов области изгиба (рис. 5.2).

Для уточнённого расчёта с учётом изгибов конструкцию резистора типа "меандр" можно представить в виде последовательно соединённых прямолинейных участков и изгибов. При этом его сопротивление можно определить как сумму сопротивлений прямолинейных участков и изгибов:

R=Rи

m+lп

nrs

/b, (5.23)

где Rи

- сопротивление изгибов;

m - число изгибов;

lп

- длина прямолинейных участков;

n - число звеньев меандра.

Для изгиба под прямым углом Rи

=2,55rs

,для П-образного изгиба Rи

=4rs

.

Отсюда длина прямолинейного участка одного звена меандра:

. (5.24) . (5.24)

После этого корректируют размеры L и B с целью обеспечения заданного номинала резистора.

Скорректированная ширина:

. (5.25) . (5.25)

Габаритная площадь резистора:

. (5.26) . (5.26)

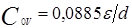

Расчёт тонкоплёночных конденсаторов

Все характеристики тонкоплёночных конденсаторов: ёмкость, рабочее напряжение, температурный коэффициент ёмкости, частотные свойства и размеры - зависят от выбранных материалов [4].

Порядок расчёта:

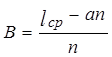

1) Выбирают материал диэлектрика по рабочему напряжению в соответствии со справочными данными. Чтобы конденсатор занимал как можно меньшую площадь, нужно выбирать материал с возможно более высокими диэлектрической проницаемостью, электрической прочностью, а также малыми значениями ТКС и tg d.

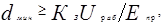

2) Определяем минимальную толщину диэлектрика из условия электрической прочности:

(5.27) (5.27)

где КЗ

- коэффициент запаса электрической прочности (для плёночных конденсаторов КЗ

= 2...3);

Uраб

- рабочее напряжение, В;

Епр

- электрическая прочность материала диэлектрика, В/мм.

3) Определяем удельную ёмкость конденсатора (пФ/см2

), исходя из условия электрической прочности:

. (5.28) . (5.28)

Здесь d в см.

4) Оцениваем относительную температурную погрешность:

, (5.29) , (5.29)

где aС

- ТКС материала диэлектрика.

5) Определяем допустимую погрешность активной площади конденсатора:

, (5.30) , (5.30)

где gс

- относительная погрешность ёмкости конденсатора;

gСо

- относительная погрешность удельной ёмкости, характеризующая воспроизводимость удельной ёмкости в условиях данного производства (зависит от материала и погрешности толщины диэлектрика и составляет 3...5%);

gСt

- относительная температурная погрешность;

gСст

- относительная погрешность, обусловленная старением плёнок конденсатора (зависит от материала и метода защиты и обычно не превышает 2...3%).

Если gSдоп

£ 0, то это означает, что изготовление конденсатора с заданной точностью невозможно, нужно выбрать другой материал диэлектрика с меньшей температурной погрешностью.

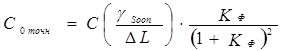

6) Определяем удельную ёмкость конденсатора с учётом точности его изготовления:

, (5.31) , (5.31)

где Кф

- коэффициент формы;

DL - погрешность длины для масочного метода.

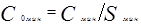

7) Определяем значение удельной ёмкости, при котором конденсатор будет занимать минимальную площадь на подложке:

. (5.32) . (5.32)

8) Производим окончательный выбор величины удельной ёмкости по формуле:

С0

£ {C0мин

, C0V

, C0точн

}. (5.33)

9) Определяем коэффициент, учитывающий краевой эффект:

К=1, если С/Со

³ 5 мм2

; (5.34)

К=1,3 - 0,06 С/Со

, если 1 £ С/Со

< 5 мм2

. (5.35)

10) Определяем площадь верхней обкладки:

(5.36) (5.36)

Если площадь перекрытия обкладок меньше 1 мм2

, необходимо взять другой диэлектрик с меньшим значением e, или увеличить толщину диэлектрика e в возможных пределах, или конструировать конденсатор специальной формы.

Если площадь перекрытия обкладок больше 200 мм2

, требуется взять другой диэлектрик с большим значением e , либо уменьшить толщину диэлектрика в возможных пределах, либо использовать в ГИС навесной конденсатор, удовлетворяющий исходным данным.

Для конденсаторов с приемлемой площадью можно выбрать конструкцию в виде двух взаимно пересекающихся полосок (рис. 5.3).

Рис. 5.3 Конструкция конденсатора с двумя взаимно пересекающимися полосками

11) Определяем размеры верхней обкладки конденсатора. Для обкладок квадратной формы (Кф

=1):

. (5.37) . (5.37)

12) Определяем размеры нижней обкладки конденсатора с учётом допусков на перекрытие:

, (5.38) , (5.38)

где q - размер перекрытия нижней и верхней обкладок конденсатора.

13) Вычисляем размеры диэлектрика:

, (5.39) , (5.39)

где f - размер перекрытия нижней обкладки и диэлектрика.

14) Определяем площадь, занимаемую конденсатором:

. (5.40) . (5.40)

5.2 Числовой расчёт плёночных элементов

Расчёт резисторов

Исходные данные: R1=R2=2,5 кОм, R3=15 кОм ; допустимое отклонение сопротивления резисторов от номинала gR

= 10 %; мощности рассеяния Р = 0,125 Вт; максимальная рабочая температура Т = + 70 0

С.

В соответствии с формулой (5.1) рассчитываем оптимальное сопротивление квадрата плёнки:

rsопт

= кОм. кОм.

Из справочных данных [4,5] известен лишь материал кермет К-50С, удельное сопротивление которого близко к полученному значению (rs

= 5000 Ом/Ž) и подходит для изготовления плёночных резисторов с данными номиналами.

Однако кермет К-50С требует в качестве материала контактных площадок применение золота с подслоем хрома (нихрома). Применение данных материалов приводит к усложнению технологического процесса, увеличению общих затрат.

Руководствуясь этими соображениями, по справочным данным выбираем материал резистивной плёнки - хром с удельным сопротивлением rsопт

= 500 Ом.

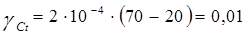

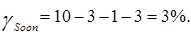

Определяем температурную погрешность материала плёнки по (5.4):

gRt

=  . .

Допустимую погрешность коэффициента формы находим по (5.5):

gKф доп

= 10 - 3 - 0,3 - 3 = 3,7 %.

Рассчитываем коэффициенты формы по (5.6) и определяем конструкцию резисторов:

Кф1

= Кф2

= 2500/500 = 5,

Кф3

= 15000/500 = 30.

Резисторы R1, R2 - прямоугольной формы, резистор R3 - типа "меандр".

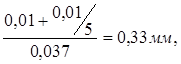

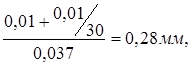

Расчётную ширину резисторов находим по выражениям (5.7), (5.8), (5.9):

R1, R2: b точн

=

R3: b точн

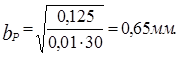

=

С учётом округления принимаем:

b1

= b2

=1,6 мм; b3

= 0,65 мм.

Расчёт резисторов прямоугольной формы.

Длина резисторов по (5.10):

l1

= l2

= 8 мм.

По формуле (5.11) определяем полную длину резистора с учётом перекрытия контактных площадок:

l полн1

= l полн2

= 8 + 0,4 = 8,4 мм.

Площадь резисторов по (5.12):

S1

= S2

= 13,44 мм2

.

Расчёт резистора типа "меандр".

Определяем длину средней линии меандра по (5.17):

lср3

= 19,5 мм.

С учётом a=b по (5.18) находим шаг одного звена меандра:

t3

= 1,3 мм.

По (5.19) определяем оптимальное число звеньев меандра nопт

:

nопт3

= 5.

Длину меандра определяем по (5.21):

L3

= 6,5 мм.

Ширина меандра по (5.22):

B3

= 3,25 мм.

По формуле (5.24) определяем длины прямолинейных участков:

lп3

= 1,3 мм.

Окончательные габаритные размеры резистора по (5.21) и (5.25):

L4

= 6,5 мм, B4

= 3,9 мм.

Габаритная площадь резистора (5.26):

S4

= 25,35 мм2

.

Расчёт тонкоплёночных конденсаторов

Исходные данные: С1

= 120 пФ, С2

= С3

= 15 пФ; допустимое отклонение ёмкости от номинала gC1

= gC2

= gC3

= 10 %; рабочее напряжение Uраб

= + 5 В; максимальная температура Тмакс

= 70 o

С; максимальная рабочая частота fмакс

= 4000 кГц.

По справочным данным с учётом вышеизложенных рекомендаций и требований выбираем материал диэлектрика конденсаторов – моноокись кремния [4,5].

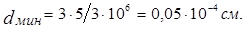

Определяем минимальную толщину диэлектрика из условия электрической прочности (5.27):

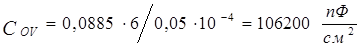

По (5.28) определяем удельную ёмкость конденсатора (пФ/см2

):

. .

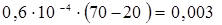

Согласно (5.29) оцениваем относительную температурную погрешность:

. .

По формуле (5.30) определяем допустимую погрешность активной площади конденсатора:

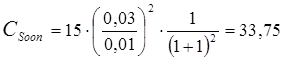

Минимальную удельную ёмкость для обеспечения точности изготовления наименьшего по номиналу конденсатора определяем по (5.31):

пФ/мм2

. пФ/мм2

.

Определяем, какова должна быть удельная ёмкость наименьшего по номиналу конденсатора с учётом технологических возможностей изготовления по площади перекрытия обкладок и толщине диэлектрика. Задаём Sмин

= 1 мм2

. Тогда по (5.32):

пФ/мм2

. пФ/мм2

.

Таким образом, получены три значения удельной ёмкости:

СOV

= 1062 пФ/мм2

; СO

точн

= 33,75 пФ/мм2

; СO

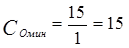

мин

= 15 пФ/мм2

.

Согласно условию (5.33), выбираем СОмин

= 15 пФ/мм2

.

Определяем, какая толщина диэлектрика соответствует выбранной удельной ёмкости СО

:

см, что не соответствует технологии. см, что не соответствует технологии.

Выберем СО

= 33,75 пФ/мм2

. Тогда  см, что также не соответствует тонкоплёночной технологии. см, что также не соответствует тонкоплёночной технологии.

Выберем СО

= 120 пФ/мм2

(что соответствует второму наименьшему номиналу конденсаторов).

Тогда  см, что удовлетворяет тонкоплёночной технологии. см, что удовлетворяет тонкоплёночной технологии.

Расчёт конденсатора С3 . Определим отношение С/С0

:

С3/С0 = 120/120 = 1 мм2

.

Определяем коэффициент, учитывающий краевой эффект по (5.34), (5.35):

К3

= 1,24.

Площадь верхней обкладки (5.36):

S3

=  мм2

. мм2

.

Форма обкладок конденсатора С3 - перекрещивающиеся полоски квадратной формы (Кф=1).

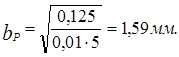

Размеры верхних обкладок по (5.37):

L3

=B3

= мм. мм.

Размеры нижних обкладок по (5.38):

Lн3

=Bн3

= 1,11 мм.

Размеры диэлектрика (5.39):

Lд3

=Bд3

= 1,11+1=2,11 мм.

Площади конденсаторов по диэлектрику (5.40): Sд3

= 4,45 мм2

.

Расчёт конденсаторов специальной формы

Расчёт конденсатора С1. Данный конденсатор имеет гребенчатую конструкцию (рис. 5.4), а его ёмкость определяется краевым эффектом [5].

Рис. 5.4 Конструкция гребенчатого конденсатора

Ёмкость гребенчатого конденсатора определяется формулой [5]:

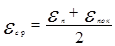

, (5.41) , (5.41)

где Сп - погонная ёмкость конденсатора, определяется по графику [5];

eср

- средняя относительная диэлектрическая проницаемость, рассчитываемая как  (eп

- относительная диэлектрическая проницаемость подложки, eпок

- относительная диэлектрическая проницаемость защитного покрытия); (eп

- относительная диэлектрическая проницаемость подложки, eпок

- относительная диэлектрическая проницаемость защитного покрытия);

l - длина средней линии, мм.

В качестве защитного покрытия используем фоторезист ФН-11, тогда:

eср

= (9,1+6)/2 = 7,55.

Погонная ёмкость

Сп

= 0,17 пФ/мм (при a=b1

=b2

).

Длина средней линии

l = 15/( ) = 11,69 мм. ) = 11,69 мм.

Задаём

a=b= 0,25 мм.

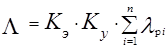

5.3 Размещение элементов

Из стандартных размеров подложек выберем подложку размером 60х48 мм2

.

Сначала разместим периферийные контактные площадки [7]. Они должны находиться по краям платы, симметрично по противоположным сторонам. В данной работе ГИС имеет шестнадцать периферийных контактных площадки с расстоянием между соседними 3 мм. Размер контактных площадок 3х3 мм2

. Вывод контактной площадки с номером один располагается в зоне ключа, которая находится в нижнем левом углу платы. Выводы микросхемы имеют следующее назначение:

1 вывод – 1-ый индикатор;

2 – 5, 9 - 12 выводы - индикаторы;

6 вывод – подключение кварца 4 МГц;

7 вывод - подключение кварца 4 МГц + выход кварцевого генератора;

8 вывод – "общий";

13 вывод – подключение кварца 10 МГц;

14 вывод – подключение кварца 10 МГц;

15 вывод – 2-ой индикатор;

16 вывод – питание (+5 В).

После размещения контактных площадок размещаем элементы так, чтобы получить минимальное число пересечений проводников (или его отсутствие) и минимальную суммарную длину проводников. Для этого сначала размещаем наиболее связанные между собой элементы, которые располагаем рядом друг с другом.

Совмещённая топология представлена на [2008-00-992.04.00].

5.4 Конструктивные меры защиты интегральных микросхем от воздействия дестабилизирующих факторов

Обеспечение защиты от коррозии

Одной из причин отказов тонкоплёночных проводников и микросхем в целом является недостаточная коррозионная стойкость металлов, используемых для формирования плёночных структур.

Попадание влаги на микросхему до герметизации может привести к разрушению металлизации. Для защиты микросхемы от коррозии необходимо покрыть её поверхность слоем изолирующего диэлектрического материала. Для этого используют плёнки SiO2

, SiO, GeO, негативный фоторезист ФН-103, фоторезист ФН-11 и другие [4].

Однако так как в этом изолирующем слое должны быть образованы окна на контактных площадках под сварные контакты, существует проблема обрыва цепей из-за коррозии металлизации в указанных областях. Для решения этой проблемы используется герметизация лаками и компаундами.

Для защиты микросхемы, разработанной в ходе данного проекта, используется фоторезист ФН-11.

Герметизация как метод защиты от дестабилизирующих факторов

Основным способом защиты интегральных микросхем от воздействия дестабилизирующих факторов (температуры, влажности, солнечной радиации, пыли, агрессивных химических и биологических сред, механических воздействий) является герметизация. Её осуществляют с помощью специально разработанных конструкций - корпусов, в которых размещают ГИС, либо нанесением защитных материалов непосредственно на поверхность ГИС.

В настоящее время бескорпусные ГИС разрабатываются для эксплуатации в составе ячеек и блоков микроэлектронной аппаратуры, которые подвергаются общей герметизации.

Герметизация законченного функционального устройства, каким является интегральная микросхема, позволяет одновременно защитить от влияния окружающей среды всю совокупность элементов схемы.

Начальным этапом герметизации часто является предварительная защита поверхности ГИС. Для этого используют плёнки SiO2

, SiO, GeO, негативный фоторезист ФН-103. Поверх этих сравнительно тонких слоёв электрически и химически инертных материалов наносят герметики: лаки ФП-525, УР-231, эмаль ФП-545, компаунды Ф-47, ЭК-91, ПЭП-177, ПЭК-19. Лаки и эмали наносят в электростатическом поле распылением из пульверизатора, погружением или поливом. Компаунды наносятся методом обволакивания или вихревым напылением до образования оболочки толщиной 0,2...1,2 мм [4].

Обеспечение влагозащиты