МИНИСТЕРСТВО ОБРАЗОВАНИЯ

СТАВРОПОЛЬСКОГО

КРАЯ

ГОСУДАРСТВЕННЫЙ

СОЦИАЛЬНО-ПРОМЫШЛЕННЫЙ КОЛЛЕДЖ

Курсовой проект

по дисциплине:

«Техническое обслуживание и ремонт автомобильного транспорта»

на тему: «Технологическое проектирование АТП»

Выполнил:

Судента: Кавинского А.С.

Группа:34

курс: 3

Проверил:

Преподаватель

Сдано: «»200г.

Проверено: «»200г.

НЕВИННОМЫССК,

2006

г

СОДЕРЖАНИЕ

Введение

1. Технологический расчет АТП

1.1 Корректировка нормативной периодичности ТО и КР.

1.2 Расчет производственной программы по количеству воздействий.

1.3 Расчет годового объема работ по ТО и ТР и самообслуживанию.

1.3.1 Определение трудоемкости работ.

1.3.2 Определение годового объема работ по ТО и ТР.

1.4 Распределение объема работ ТО и ТР.

1.5 Расчет численности производственных рабочих.

1.6. Расчёт численности вспомогательных рабочих

2.Технологический расчет производственных зон, участков и складов.

2.1 Расчет числа постов и поточных линий.

2.1.1 Расчет отдельных постов ТО.

2.1.2 Расчет поточных линий периодического действия.

2.1.3 Расчет поточных линий непрерывного действия.

2.1.4 Расчет постов ТР.

2.1.5 Расчет числа постов ожидания.

2.1.6 Расчет необходимого количества постов контрольно-технических пунктов.

2.2 Расчет площадей помещений.

2.2.1 Расчет площадей зон ТО и ТР.

2.2.2 Расчет площадей производственных участков.

2.2.3 Расчет складских помещений.

2.2.4 Расчет площади зоны хранения автомобилей.

2.2.5 Расчет площадей административно-бытовых и технических помещений.

3. Охрана труда на автотранспортном предприятии.

Заключение

Литература

Введение

Важнейшим условием высокопроизводительной и бесперебойной работы подвижного состава автомобильного транспорта является обеспечение его современной производственно-технической базой по ремонту автомобилей, агрегатов и восстановлению изношенных деталей. Главные задачи ремонтного производства состоят в дальнейшем развитии централизованного ремонта машин и оборудования как важнейшей предпосылки внедрения прогрессивных технологических процессов, обеспечивающих повышение качества и эффективности ремонта сложной современной техники.

Особое место в поддержании машин и оборудования в эксплуатационном состоянии занимает текущий ремонт, задачей которого является восстановление утраченной потребительской стоимости средств труда в связи с износом.

Реклама

На проектируемом предприятии производится только техническое обслуживание и текущий ремонт автомобилей.

Автомобили ремонтируют агрегатным методом путем замены деталей, узлов, механизмов и агрегатов на новые или заранее отремонтированные.

Технологический процесс ремонта автомобилей предусматривает надлежащее обеспечение предприятия запасными частями, крепежными изделиями, нормалями и автомобильными принадлежностями промышленного производства.

Основная задача проектирования состоит в создании наиболее передовых по техническому уровню и наиболее экономичных по капитальным затратам и эксплуатационным показателям предприятий, что особенно актуально в условиях рыночной экономики.

Цель проекта - обосновать размеры необходимых площадей, количество оборудования и технологическую взаимосвязь производственных отделений и оборудования.

Главным направлением проектирования принимается типизация проектных решений на базе унификации объемно-планировочных, конструктивных и технологических решений, узлов , конструкций и изделий. При проектировании учитывается, как одно из главных направлений технического прогресса, сокращение трудоемкости работ, оснащение рабочих мест и постов высокопроизводительным оборудованием и на этой основе резкое повышение уровня механизации производственных процессов ТО и ремонта подвижного состава.

Строительство предприятия ведется современными методами из прогрессивных строительных материалов с применением унифицированных сборных железобетонных конструкций.

1.ТЕХНОЛОГИЧЕСКТЙ РАСЧЕТ АТП

Для расчёта производственной программы и объёма работ АТП необходимы следующие исходные данные: тип и количество подвижного состава, среднесуточный пробег автомобилей и их техническое состояние, дорожные и природно-климатические условия эксплуатации, режим работы и режим ТО автомобилей.

Исходные данные и условия проектирования

| Показатель (условие)

|

Значение (характеристика)

|

| Тип АТП |

Пассажирское |

| Количество автомобилей |

220 |

| Марка автомобилей |

ЛиАЗ-677 |

| Среднесуточный пробег автомобиля |

205 |

| Категория условий эксплуатации |

3 |

| Природно-климатическая зона |

Умеренный, климотический |

| Число смен работы автомобилей на линии |

2 |

| Пробег подвижного состава с начала эксплуатации |

- |

| Продолжительность смены |

8 |

| Количество дней работы подвижного состава в год |

365 |

1.1.

Корректировка нормативной периодичности ТО и КР

Для расчёта производственной программы предварительно необходимо для данного АТП выбрать нормативные значения пробегов подвижного состава до КР и периодичности ТО-1 и ТО-2, которые установлены положением для определённых, наиболее типичных условий, а именно: I категории условий эксплуатации, базовых моделей автомобилей, умеренного климатического района с умеренной агрессивностью окружающей среды.

Реклама

Для конкретного АТП эти условия могут отличаться, поэтому в общем случае нормируемые пробег Lк

=Lц

(Lц

- цикловой пробег) и периодичность ТО-1 и ТО-2 Li

определяются с помощью коэффициентов, учитывающих категорию условий эксплуатации- k1

; модификацию подвижного состава- k2

; климатические условия- k3

, т. е.:

Lц

′

= Lц

(н)

· k1

·k2

·k3

, (1.1)

где Lц

(н)

- нормативный пробег автомобиля до списания (км), принимаем

согласно рекомендациям табл.4 [7]:

Lц

(н)

=380000

Значения коэффициентов принимаем согласно табл.5-7[7]:

k1

=0.8

k2

=1.00

k3

=1.00

380000∙0.8∙1.00∙1.00 = 3040000 380000∙0.8∙1.00∙1.00 = 3040000

Количество дней работы автомобиля за цикл (Дц

) рассчитывается по формуле, дн.

Дц

=Lц

’

/lcc

, (1.2)

где lcc

- среднесуточный пробег автомобиля, км (согласно задания).

Дц

=380000:205=1853.65=1854

Li

’

, км - пробег до ТО рассчитывается по формуле:

Li

’

= Li

(н)

·k1

·k3

, (1.3)

где Li

(н)

– нормативная периодичность ТО i-го вида (ТО-1 или ТО-2),

принимаем, согласно табл.3 [7]:

L(н)

ТО-1

=3500

L(н)

ТО-

2

=14000

L’

ТО-1

=3500·0.8·1=2800

L’

ТО-

2

=14000·0.8·1=11200

Количество дней работы автомобиля до ТО (ДТО

р

) определяется по формуле:

ДТО

р

= Li

’

/ lcc

, (1.4)

ДТО-1

р

=2800:205=13.65=14

ДТО-2

р

=11200:205=54.63

Пробеги до всех видов обслуживания корректируются таким образом, чтобы они были бы кратны между собой и кратны среднесуточному пробегу.

Такая периодичность даст возможность отправлять подвижной состав на техническое обслуживание в конце рабочей смены и не снимать его с линии в течение рабочего дня.

Скорректированный пробег до списания Lц

равен:

Lц

=205·1354=380000

Скорректированный пробег до ТО равен (Li

), км:

LТО-1

=205·14=2870

LТО-

2

=205·55=11275

1.2. Расчёт производственной программы по количеству воздействий

1.2.1.

Расчёт производственной программы по количеству воздействий

за цикл

Число технических воздействий на один автомобиль за цикл определяется отношением циклового пробега к пробегу до данного вида воздействий. Так как цикловой пробег Lц

в данной методике расчёта принят равным пробегу Lк

автомобиля до КР, то число КР одного автомобиля за цикл будет равно единице, т.е. Nц

=NКР

=1. В расчёте принято, что при пробеге, равном Lц

, очередное последнее за цикл ТО-2 не проводится и автомобиль направляется на списание (или в КР). Принято, что ЕО разделяется на ЕОс

(выполняемое ежедневно) и ЕОт

(выполняемое перед ТО и ТР). Принято также, что в ТО-2 не входит ТО-1.

Таким образом число ТО-1 (NТО-1ц

), ТО-2 (NТО-21ц

), ЕОс

(NЕОс ц

), ЕОт

(NЕОт ц

) за цикл на один автомобиль рассчитывается по формулам:

NТО-1ц

=(Lц

/LТО-1

)- Nц

, (1.5)

NТО-2ц

=(Lц

/LТО-2

)- Nц

, (1.6)

NЕОс ц

=Lц

/lсс

, (1.7)

NЕОт ц

= (NТО-1

+ NТО-2

) ·1,6, (1.8)

где 1,6 –коэффициент, учитывающий воздействие технических ЕО при ТР.

Число ТО-1 (NТО-1ц

), ТО-2 (NТО-21ц

), ЕОс

(NЕОс ц

), ЕОт

(NЕОт ц

) равно:

NТО-1ц

= (380000:2870)-1=132

NТО-2ц

= (380000:11275)-1=33

NЕОсц

= 380000:205=1853.65=1854

NЕОтц

=(132+33)·1.6=264

1.2.2.

Расчёт производственной программы по количеству воздействий

за год

Так как пробег автомобиля за год отличается от его пробега за цикл, а производственную программу предприятия обычно рассчитывают за год, то для определения числа ТО за год необходимо сделать соответствующий перерасчёт полученных значений NТО-1

, NТО-2

, NЕОс

, NЕОт

за цикл к значениям NТО-1г

, NТО-2г

, NЕОсг

, NЕОтг

за год по формулам:

NТО-1г

=(Lг

/LТО-1

)- Nг

, (1.9)

NТО-2г

=(Lг

/LТО-2

)- Nг

, (1.10)

NЕОс г

=Lг

/Lсс

, (1.11)

NЕОт г

= (NТО-1

+ NТО-2

) ·1,6, (1.12)

где Lг

–годовой пробег автомобиля, км.;

Nг

–количество списаний автомобиля за год, ед.

Nг

= Lг

/ Lц

.

Годовой пробег автомобиля рассчитывается по формуле:

Lг

= lсс

·Драб

·αТ

, (1.13)

где Драб

–количество дней работы автомобиля в году (согласно заданию)

Драб

=365

lсс

- cреднесуточный пробег автомобиля(согласно заданию)

αТ

–коэффициент технической готовности автомобиля.

При проектировании АТП αТ

рассчитывается по формуле:

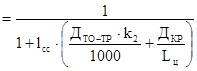

αТ

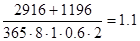

, (1.14) , (1.14)

где ДТО-ТР

–количество дней простоя автомобиля в ТО и ТР на 1000 км пробега, принимаем согласно табл.11 [7];

ДТО-ТР

=0.5

ДКР

–количество дней простоя автомобиля в КР, принимаем согласно табл.11 [7];

ДКР

=20

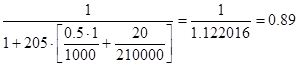

Коэффициент αТ

равен:

α Т

=

К4=1

Годовой пробег автомобиля равен:

Lг

=205·365·0.89=66594.25=66594 км

Количество списаний автомобилей за год

Nг

= 66594:380000=0.175=0.2

Тогда количество NТО-1г

, NТО-2г

, NЕОсг

, NЕОтг

:

NТО-2г

=(66594:11275)-0.2=5.706=6

NТО-1г

=(66594:2870)-0.2=23.003=23

NЕОсг

= 66594:205=324.84=325

NЕОтг

= (23+6)∙1.6=46.4=46

1.2.3.

Количество ТО для всех автомобилей

Количество ТО для всех автомобилей рассчитывается по формуле (NТо

i

), ед:

NТО

i

= NТО

i

г

·Аu

, (1.15)

где Аu

–списочное кол-во автомобилей, ед.

Результаты расчётов заносим в таблицу 1.1.

Таблица 1.1

Количество ТО для всех автомобилей за год

| Показатель |

Всего по АТП |

| N

ТО-2

|

6∙220=1322 |

| N

ТО-1

|

23∙220=5060 |

| N

ЕОс

|

325∙220=71500 |

| N

ЕОт

|

45∙220=9900 |

1.2.4.

Количество диагностических воздействий за год

Согласно Положению, диагностирование как отдельный вид обслуживания не планируется, и работы по диагностированию подвижного состава входят в объём работ ТО и ТР. При этом в зависимости от метода организации диагностирование автомобилей может производиться на отдельных постах или быть совмещено с процессом ТО, поэтому в данном случае число диагностических воздействий определяется для последующего расчёта постов диагностирования и его организации. На АПТ в соответствии с Положением предусматривается диагностирование подвижного состава Д1 и Д2.

Диагностирование Д1 предназначено главным образом для определения технического состояния агрегатов, узлов и систем автобуса, обеспечивающих безопасность движения. Д1 предусматривается для автобусов при ТО-1, после ТО-2 (по узлам и системам, обеспечивающим безопасность движения, для проверки качества работ и заключительных регулировок) и при ТР (по узлам, обеспечивающим безопасность движения). Число автомобилей, диагностируемых при ТР согласно опытным данным и нормам проектирования ОНТП-АТП-СТО-80 принято равным 10% от программы ТО-1 за год. Диагностирование Д2 предназначено для определения мощностных и экономических показателей автобуса, а также для выявления объёмов ТР. Д2 проводится с периодичностью ТО-2 и в отдельных случаях при ТР. Число автомобилей, диагностируемых при ТР принято равным 20% от годовой программы ТО-2. Таким образом, количество Д1 (NД-1

) и Д2 (NД-2

) рассчитывается по формулам:

∑NД-1

=1,1·NТО-1

+NТО-2

, (1.16)

∑NД-2

=1,2·NТО-2

, (1.17)

где 1,1 и 1,2 – коэффициенты учитывающие число автомобилей, диагно-стируемых при ТР.

∑NД-1

=1.1∙5060+1322=6888

∑NД-2

=1.2∙1332=1586.4=1587

1.2.5.

Определение суточной программы по ТО и диагностике

Суточная производственная программа является критерием выбора метода организации ТО (на универсальных постах или поточных линиях) и служит исходным показателем для расчета числа постов и линий ТО. По видам ТО и диагностике суточная производственная программа рассчитывается по формуле:

Nсут

i

=Nг

i

/Драб

, (1.18)

Результаты вычислений заносим в таблицу 1.2.

Таблица 1.2

Суточная программа по ТО и диагностике

| Показатель |

Всего по АТП |

| NсутТО-2

, ед. |

1322:365=3.62=4 |

| NсутТО-1

, ед. |

5060:365=13.86=14 |

| NсутД-1

, ед. |

6888:365=18.87=19 |

| NсутД-2

, ед. |

1587:365=4.34=5 |

| NсутЕос ед. |

71500:365=195.89=196 |

| NсутЕос ед

|

9900:365=27.12=28 |

1.3. Расчёт годового объёма работ по ТО, ТР и обслуживанию

1.3.1.

Расчёт нормативных трудоёмкостей ТО

Расчётная нормативная скорректированная трудоёмкость ЕОс

и ЕОт

(в человеко-часах) рассчитывается по формуле [4, c.11]:

tЕОс

=t(н)

ЕОс

·k2

, (1.19)

tЕОт

=t(н)

ЕОт

·k2

, (1.20)

где t(н)

ЕОс

, t(н)

ЕОт

–нормативная трудоёмкость ЕОс

и ЕОт

, чел·ч;

k2

-коэффициент, учитывающиймодификацию подвижного состава, принимаем согласно табл.6[7]:

k2

=1

t(н)

ЕОс

принимаем согласно табл. 10 [7];

t(н)

ЕОт

следует принимать равными 50% от трудоемкости ЕОс.

t(н)

ЕОс

=1.0 чел.час (1.19)

t(н)

ЕОт

=0,5·1.0= 0.5 чел.час

Расчётная нормативная скорректированная трудоёмкость ЕОс

и ЕОт

:

tЕОс

=1.0∙1= 1

tЕОт

=0.5∙1= 0.5

Скорректированная нормативная трудоёмкость ТО-1 и ТО-2 рассчитывается по формуле:

ti

=t(н)

i

·k2

·k4

, (1.21)

где t(н)

i

–нормативная трудоёмкость ТО-1 и ТО-2, чел·ч;принимаем согласно табл.10[7]

t(н)

ТО-1

=7.5 чел.час

t(н)

ТО-2

=31.5 чел.час

k4

-коэффициент, учитывающий число технологически совместимых групп ПС, принимаем согласно табл.8А[7]:

k4

=1

Скорректированная нормативная трудоёмкость ТО-1 и ТО-2:

tT

О-1

=7.5∙1∙1=7.5

tT

О-2

=31.5∙1∙1=31.5

Удельная скорректированная нормативная трудоёмкость текущего ремонта (tTP

) определяется по формуле [4, c.42], чел·ч на 1000 км пробега:

tTP

= t(н)

ТР

·k1

·k2

·k3

·k4

·k5

, (1.22)

где t(н)

ТР

–удельная нормативная трудоёмкость ТР на 1000 км пробега, определяется по табл. 10[7]:

t(н)

ТР

=6.8 чел.час

k1

– коэффициент, учитывающий категорию условий эксплуатации, принимаем согласно табл.5[7]:

k1

=1.2

k3

–коэффициент, учитывающий климатические условия,

принимаем согласно табл.5[7]:

k3

=1

k5

–коэффициент учитывающий условия хранения ПС, принимаем согласно табл.9А[7]:

k5

=1

Удельная скорректированная нормативная трудоёмкость ТР:

tTP

=6.8∙1.2∙1∙1∙1∙1=8.16 чел.час

1.3.2.

Определение годового объёма работ по ТО и ТР

Объём работ по ЕОс

, ЕОт

, ТО-1 и ТО-2 (ТЕОс

, ТЕОт

, ТТО-1

, ТТО-2

) за год определяется произведением числа ТО на нормативное скорректированное значение трудоёмкости данного вида ТО по формуле [4, c.42]:

ТЕО,ТОг

=NЕО,ТОг

·ti

, (1.23)

Годовой объём работ по ТР равен:

ТТРг

=Lг

·Аu

·tTP

/1000 (1.24)

Результаты вычислений сводим в таблицу 1.3.

Таблица 1.3

Годовой объём работ по ТО и ТР для групп автомобилей

| Показатель |

Всего по АТП |

| ТЕОс

, чел·ч |

71500∙1=71500 |

| ТЕОт

, чел·ч |

9900∙0.5=49500 |

| ТТО-1

, чел·ч |

5060∙7.5=37950 |

| ТТО-2

, чел·ч |

1322∙31.5=41643 |

| ТТР

, чел·ч |

66594∙220∙8.16:1000=119550 |

Суммарная трудоёмкость ТО и ТР для парка автомобилей равна:

∑ТТО-ТР

= ТЕОс

+ ТЕОт

+ ТТО-1

+ ТТО-2

+ ТТР

∑ТТО-ТР

=71500+4950+37950+119550=233950

1.4. Распределение объёма работ ТО и ТР по производственным зонам и участкам

Распределение объёма работ ЕО, ТО и ТР по видам работ %, согласно ОНТП-01-91 производим в таблице 1.4.

Таблица 1.4

Распределение объёма работ ЕО, ТО и ТР по видам работ

| Виды работ ТО и ТР |

Процентное соотношение по видам работ |

| % |

Трудоёмкость, чел·ч, |

| 1 |

2 |

3 |

ЕОс

|

| Моечные |

10 |

71500∙0.1=7150 |

| Уборочные (включая сушку-обтирку) |

20 |

71500∙0.2=14300 |

| Заправочные |

11 |

71500∙0.11=7865 |

| Контрольно-диагностические |

12 |

71500∙0.12=8580 |

| Ремонтные (устранение мелких неисправностей) |

47 |

71500∙0.47=33605 |

| Итого: |

100 |

| ЕОт

|

| Уборочные |

55 |

4950∙0.55=2723 |

| Моечные (включая сушку-обтирку) |

45 |

4950∙0.45=2228 |

| Итого: |

100 |

| ТО-1

|

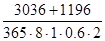

| Диагностирование общее (Д-1) |

8 |

37950∙0.08=3036 |

| Крепежные, регулировочные, смазочные, др. |

92 |

37950∙0.92=34914 |

| Всего: |

100 |

| ТО-2

|

| Диагностирование углубленное (Д-2) |

7 |

41643∙0.07=2916 |

| Крепёжные, регулировочные, смазочные, др. |

93 |

41643∙0.93=38128 |

| Всего: |

100 |

| ТР

|

| Постовые работы

|

| Диагностирование общее (Д-1) |

1 |

119550∙0.01=1196 |

| Диагностирование углубленное (Д-2) |

1 |

119550∙0.01=1196 |

| Регулировочные и разборочно-сборочные работы |

27 |

119550∙0.27=32279 |

| Сварочные работы |

| Для подвижного состава с металлическими кузовами |

5 |

119550∙0.05=5978 |

| с металлодеревянными кузовами |

| с деревянными кузовами |

| Жестяницкие работы |

2 |

119550∙0.02=2391 |

| Для подвижного состава с металлическими кузовами |

| с металлодеревянными кузовами |

| сдеревянными кузовами |

| Окрасочные работы |

8 |

119550∙0.08=9564 |

| Деревообрабатывающие работы |

| для подвижного состава с металлодеревянными кузовами |

| с деревянными кузовами |

| Итого по постам |

44 |

119550∙0.44=52602 |

| Участковые работы

|

| Агрегатные работы |

17 |

119550∙0.17=20324 |

| Слесарно-механические работы |

8 |

119550∙0.08 =9564 |

| Электротехнические работы |

7 |

119550∙0.07 =8369 |

| Аккумуляторные работы |

2 |

119550∙0.02 =2391 |

| Ремонт приборов системы питания |

4 |

119550∙0.04 =4782 |

| Шиномонтажные работы |

2 |

119500∙0.02 =2391 |

| Вулканизационные работы (ремонт камер) |

1 |

119550∙0.01 =1196 |

| Кузнечно-рессорные работы |

3 |

119550∙0.03 =3587 |

| Медницкие работы |

2 |

119550∙0.02 =2391 |

| Сварочные работы |

2 |

119550∙0.02 =2391 |

| Жестяницкие работы. |

2 |

119550∙0.02=2391 |

| Арматурные работы |

3 |

119550∙0.03 =3587 |

| Обойные работы |

3 |

119550∙0.03 =3587 |

| Таксометровые работы |

| Итогопо участкам |

56 |

119550∙0.56 =66948 |

Всего по ТР

|

100

|

Годовой объём вспомогательных работ составит:

Твсп

=0,25·∑ТТО-ТР

, (1.25)

Годовой объём Твсп

равен:

Твсп

=0.25∙233950=58488 чел.час

Распределение объёма вспомогательных работ по видам производим в таблице 1.5 (по ОНТП-01-91) [7, твабл.14].

Таблица 1.5

Распределение объёма вспомогательных работ по видам работ

| Вид работ |

% |

Трудоёмкость, чел·ч |

| Ремонт и обслуживание технологического оборудования, оснастки, инструмента |

20 |

58488∙0.2=11698 |

| Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций |

15 |

58488∙0.15=8774 |

| Транспортные |

10 |

58488∙0.1=5849 |

| Перегон автомобилей |

15 |

58488∙0.15=8774 |

| Приёмка, хранение и выдача материальных ценностей |

15 |

58488∙0.15=8774 |

| Уборка производственных помещений и территорий |

20 |

58488∙0.2=11698 |

| Обслуживание компрессорного оборудования |

5 |

58488∙0.05=2925 |

Итого:

|

100 |

1.5. Расчёт численности производственных рабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное - годовой производственных программ по ТО и ТР [4, c. 46].

Технологически необходимое (Рт

) и штатное (Рш

) число рабочих рассчитывается по формулам:

Рт

=Тгод

i

/Фт

, (1.26)

Рш

=Тгод

i

/Фш

, (1.27)

где Тгод

i

–годовой объём работ по зоне ТО и ТР или участку, чел·ч;

Фт

–годовой фонд времени технологически необходимого рабочего, ч;

Фш

- годовой фонд времени штатного рабочего, ч.

В практике проектирования для расчёта технологически необходимого числа рабочих годовой фонд времени Фт

принимают 2070 ч. -для производств с нормальными условиями труда, 1830 ч. –для производств с вредными условиями труда [4, c. 47]. Годовой фонд времени штатного рабочего определяет фактическое время отработанное исполнителем непосредственно на рабочем месте. Фонд времени штатного рабочего Фш

меньше фонда технологического рабочего Фт

за счёт выходных, праздничных дней, отпусков и невыходов рабочих по уважительным причинам (выполнение государственных обязанностей, по болезням и др.), принимаем: Фшм

=1610 ч. – для маляров; Фшост

=1820 ч. – для всех остальных рабочих [4, c. 48].

Для зоны ЕО количество рабочих равно:

Рт

= (71500+4950):2070=36.9=37

Рш

= (71500+4950):1820=42.0

Для зоны ТО-1 количество рабочих равно:

Рт

= 37950:2070=18.33=19

Рш

= 37950:1820=20.85=21

Для зоны ТО-2 количество рабочих равно:

Рт

= 41643:2070=20.11=21

Рш

=41643:1820=22.88=23

Годовой фонд времени технологического рабочего на постах ТР рассчитывается по формуле:

Фт

=(Фт н.у.

∙a+Фт вр.у

∙b)/(a+b), (1.28)

a=31

b=13

где a,b –число работ с нормальными и вредными условиями труда, % (см. п.1.4).

Годовой фонд времени Фт

на постах ТР:

Фт

=(2070∙31+1830∙13):(31+13)=(64170+23790):44=1999.09=2000

Годовой фонд времени штатного рабочего на постах ТР рассчитывается по формуле:

d=8

c=36

Фш

=(Фш ост

∙с+Фш м

∙d)/(c+d), (1.29)

где c,d –количество работ всех рабочих и маляров, % (п. 1.4).

Годовой фонд времени Фш

на постах ТР:

Фш

=(1820∙36+1610∙8):(36+8)=(65520+12880):44=1781.81=1782

Для постов ТР количество рабочих равно:

Рт

= 52600:2000=26.3=27

Рш

= 52600:1782=29.5=30

Годовой фонд времени технологического рабочего на участках ТР рассчитывается по формуле (1.28):

Фт

=(2070∙52)+(1830∙4)∙(52+4)=(107640+7320):56=2052.8=2053

Фш

=(1820∙56+1830∙0)∙(56+0)=1820

Рт

=66948:2053=32.6=33

Рш

=66947:1820=36.7=37

Таким образом, общее количество рабочих на ТО и ТР составит:

-технически необходимое – 27+33=60

-штатное – 30+37=67

1.6.

Расчёт численности вспомогательных рабочих

Необходимое количество вспомогательных рабочих определяем по формуле (1.30)

Рвсп.

=Твсп

/Фш

, (1.30)

Рвсп

=58488:1820=32.1=33

2.

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ПРОИЗВОДСТВЕННЫХ ЗОН,

УЧАСТКОВ И СКЛАДОВ

1.2.

Расчёт постов и поточных линий

Более 50% объёма работ по ТО и ТР выполняется на постах. Поэтому в технологическом проектировании этот этап имеет важное значение, так как число постов в последующем во многом определяет выбор объёмно-планировочного решения предприятия.

2.1.1.

Расчёт числа отдельных постов ТО

Исходными величинами для расчёта числа постов обслуживания служат ритм производства и такт поста.

Ритм производства Ri

– это время, приходящееся в среднем на выпуск одного автомобиля из данного вида ТО, или интервал времени между выпусками двух последовательно обслуживаемых автомобилями из данной зоны [4, c. 52]:

Ri

=60∙Тсм

∙с/(Nic

∙φ), (2.1)

где Тсм

–продолжительность смены (при односменном рабочем дне Тсм

=8 час, при двухсменном Тсм

=7 час), час;

с –число смен

при ЕО

с=3

при ТО-1, ТО-2, Д-1 и Д-2

с=2

Nic

–суточная производственная программа, ед;

φ –коэффициент, учитывающий неравномерность поступления автомобилей на пост (определяем по табл. 12 [7]):

φ=1.25 ЕО φ=1.13

Такт поста τi

представляет собой время занятости поста. Оно складывается из времени простоя автомобиля под обслуживанием на данном посту и времени, связанного с установкой автомобиля на пост, вывешиванием его на подъёмнике и т.п. [4, c. 53]:

τi

=60∙ti

/Pп

+tп

, (2.2)

где ti

–трудоёмкость работ данного вида обслуживания, выполняемого на посту, чел∙ч;

tп

–время, затрачиваемое на передвижение автомобиля при установке его на пост и съезд с поста, tп

=1…3 мин;

Pп

–число рабочих, одновременно работающих на посту, определяем по табл.17 [7].

Ритм производства Ri

, согласно формулы (2.1):

RЕОс

=60∙7∙3:(196∙1.25)=1260:245=5.1=6

RЕОт

=60∙7∙3:(28∙1.25)=1260:34=37

RТО-1

=60∙7∙2:(14∙1.13)=840:15.8=53.1=54

RТО-2

= 60∙7∙2:(4∙1.13)=840:4.5=186.6=187

RД-1

=60∙7∙2:(19∙1.13)=840:21.4=39.2=39

RД-2

= 60∙7∙2:(5∙1.13)=840:5.6=150

Для расчёта такта поста принимаем tп

=2 мин; такт поста τi

согласно формулы (2.2) равен:

Зона ЕО:

ЕОс

:

уборочные: τЕОс

=60∙1:2+2=60:4=15

моечные: τЕОс

= 60∙1:1+2=60:3=20

заправочные: τЕос

= 60∙1:1+2=60:3=20

контр.-диагност.: τЕОс

=60∙1:1+2=60:3=20

ремонтные: τЕОс

=60∙1:1+2=60:3=20

ЕОт

:

уборочные: τЕОт

= 60∙0.5:2+2=30:4=7.5

моечные: τЕОт

= 60∙0.5:1+2=30:3=10

Зона ТО-1:

τТО-1

=60∙0.5:3+2=30:5=6

Зона ТО-2:

τТО-2

= 60∙0.5:3+2=30:5=6

Число постов обслуживания ХТО

для зон ЕО и ТО-1 определяем по формуле:

(2.3) (2.3)

Число постов обслуживания ХТО

i

для зоны ТО-2:

(2.4) (2.4)

где 0,9 – коэффициент занятости постов (0,85 – 0,9).

Число постов обслуживания ХТО

равно:

Зона ЕО:

ЕОс

:

- уборочные: ХЕОс

=  =15:5.4=2.7=3 =15:5.4=2.7=3

- моечные: ХЕОс

= =20:5.4=3.7=4 =20:5.4=3.7=4

- заправочные: ХЕОс

= =20:5.4=3.7=4 =20:5.4=3.7=4

- контр.-диагноз.: ХЕОс

= =20:5.4=3.7=4 =20:5.4=3.7=4

- ремонтные: ХЕОс

= =20:5.4=3.7=4 =20:5.4=3.7=4

ЕОт

:

- уборочные: ХЕОт

= =33.3:7.5=4.44 =33.3:7.5=4.44

- моечные: ХЕОт

= =33.3:10=33.3=4 =33.3:10=33.3=4

Зона ТО-1: ХТО-1

=  33.3:6=55.5=6 33.3:6=55.5=6

Зона ТО-2: ХТО-2

=  33.3:6=55.5=6 33.3:6=55.5=6

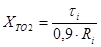

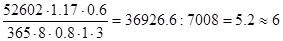

При известном годовом объёме диагностических работ число диагностических постов рассчитывается по формуле [4, c.55]:

ХД

i

=TД

i

/Фп

∙Рп

= TД

i

/Драб г

∙Тсм

∙с∙ηД

∙Рп

, (2.5)

где TД

i

–годовой объём диагностических работ, чел∙ч;

ηД

–коэффициент использования рабочего времени диагностического поста (0,6÷0,75).

ХД-1

=  =4232:3504=1.2 =4232:3504=1.2

ХД-2

=

2.1.2.

Расчёт числа постов ТР

При этом расчёте число воздействий по ТР неизвестно, поэтому для расчёта числа постов ТР используют годовой объём постовых работ ТР.

Так как работа на постах ТР производится в 1 смену, то расчёт количества постов ХТР

производится по формуле [4, c.60]:

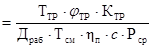

ХТР

, (2.13) , (2.13)

где ТТР

–годовой объём работ, выполняемых на постах ТР, чел∙ч;

φТР

–коэффициент, учитывающий неравномерность поступления автомобилей на посты ТР [7,табл.12];

КТР

–коэффициент, учитывающий долю объёма работ, выполняемую на постах ТР в наиболее загруженную сменупринимаем согласно [4, c.10];

КТР

=0.6

ηп

–коэффициент использования рабочего времени поста принимаем согласно [4, c.10];

ηп

=0.8

с – 1 смена.

Тсм

принимаем согласно [4, c.10]

Тсм= 8

Количество постов ХТР

равно:

ХТР

=

2.1.5.

Расчёт постов ожидания

Посты ожидания – это посты, на которых автомобили, нуждающиеся в том или ином виде ТО и ТР, ожидают своей очереди для перехода на соответствующий пост или поточную линию. Эти посты обеспечивают бесперебойную работу зон ТО и ТР, устраняя в некоторой степени неравномерность поступления автомобилей на обслуживание и ТР. Кроме того, в холодное время года посты ожидания в закрытых помещениях обеспечивают обогрев автомобилей перед их обслуживанием [4, c.61].

Для постов ТО: Хож

=0,2∙ХТО-1,ТО-2

;

Для постов ТР: Хож

=0,2∙ХТР

;

Х ТО-1

ож

=0.2∙6=1.2

Х ТО-2

ож

=0.2∙6=1.2

Х ТР

ож

=0.2∙6=1.2

Х ТО,ТР

ож АТП

=3.6 4 4

Для постов диагностики постов ожидания нет.

2.1.6.

Расчёт потребного количества постов КТП

Количество постов КТП, предназначенных для контроля технического состояния автомобилей рассчитывается [4, c.62]:

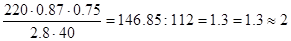

ХКТП

, (2.15) , (2.15)

где R –численность автомобилей, проходящих через пост КТП за 1 час, авт/час.

Принимаем R=40 авт/час согласно норматива.

Количество постов КТП равно:

ХКТП

=

2.2. Расчёт площадей помещения АТП

Площади АТП по своему функциональному назначению подразделяются на 3 основные группы: производственно-складские, хранения подвижного состава и вспомогательные.

2.2.1.

Расчёт площадей помещения зон ТО и ТР

Площадь зоны ТО и ТР находится по формуле [4, c.69]:

Fз

=fa

∙xз

∙кп

, (2.16)

где fa

–площадь, занимаемая автомобилем в плане, м2

;

хз

–число постов зоны, ед;

кп

–коэффициент плотности расстановки постов, согласно рекомендациям [4, c.69]: кп

=6÷7 при одностороннем расположении постов; кп

=4÷5 при двухстороннем расположении постов и погонном методе (при ТО).

Согласно данным [6]:

la

=10.5 м

ba

=2.5 м

fa= 10.45∙2.5=26.13

Площадь зон ТО и ТР равна:

FзТО-1

= 26.13∙6∙5=783.9=784

FзТО-2

= 26.13∙6∙5=783.9=784

FзТР

=

FзД-2

= 26.13∙1∙5=130.6=131

FзД-1

= 26.13∙1∙5=130.6=131

Определяем суммарную площадь зон АТП.

∑ Fз АТП

=1830

2.2.2.

Расчёт площадей производственных участков

Площади участков рассчитывают по площади помещения, занимаемой оборудованием и коэффициенту плотности его расстановки по формуле [4, c.69]:

Fуч

=fоб

∙кп

, (2.17)

где fоб

–суммарная площадь горизонтальной проекции по габаритным размерам оборудования, м2

;

кп

–коэффициент плотности расстановки оборудования.

Значения кп

для производственных участков [7, 1.5]:

-слесарно-механический, электротехнический, аккумуляторный, ремонт приборов системы питания кп

=3,5÷4;

-агрегатный, шиномонтажный, ремонт оборудования кп

=4÷4,5;

-сварочный, жестяницкий, кузнечно-рессорный кп

=4,5÷5;

Для приближённых расчётов площади участков могут быть определены по числу работающих на участке в наиболее загруженную смену, рассчитывается по формуле [4, c.70]:

F’

уч

=f1

+f2

∙(Pт

-1), (2.18)

где f1

–удельная площадь участка на первого работающего, м2

/чел;

f2

–удельная площадь участка на каждого последующего работающего, м2

/чел;

f1

и f2

принимаем согласно табл.20 [7].

Рт

–число технологически необходимых рабочих:

Рт

=Тгод

i

/Фтгод

, (2.19)

где Тгод

i

–трудоёмкость на i-ом участке, чел∙ч;

Фтгод

–годовой фонд времени технологического рабочего, час.

Расчёт технологически необходимых рабочих сводим в таблицу 2.1.

Таблица 2.1

Количество технологически необходимых рабочих на участках ТР

| Вид участковых работ |

Тгодi, чел.ч |

Фтгод,час |

Рт АТП, чел |

| -агрегатные |

20324 |

2070 |

10 |

| -слесарно-механические |

9564 |

2070 |

5 |

| -электротехнические |

8369 |

2070 |

4 |

| -аккумуляторные |

2391 |

1830 |

1 |

| -ремонт приборов системы питания |

4782 |

2070 |

2 |

| -шиномонтажные |

2391 |

2070 |

1 |

| -вулканизационные |

1196 |

2070 |

0.5 |

| -кузнечно-ресорные |

3587 |

1830 |

2 |

| -медницкие |

2391 |

1830 |

1 |

| -сварочные |

2391 |

1830 |

1 |

| -жестяницкие |

2391 |

2070 |

1 |

| -армотурные |

3587 |

2070 |

2 |

| -обойные |

3587 |

2070 |

2 |

| Итого по постам

|

29.5 |

åРт

сравниваем с åРт

из п.1.5

Для необъединённых видов работ площади производственных участков, согласно формулы (2.16) равны:

F’

агр

=22+14∙(10-1)=36:9=4

F’

с-мех

=18+12∙(5-1)=30:4=7.5

F’

рем

=14+8∙(3-1)=22:2=11

Для объединённых видов работ площади участков равны:

F’

шин, вулк

=18+15∙(2-1)=33:1=33

F’

жест, арм, об

= 18+12∙(5-1)=30:4=7.5

F’

электр

= 15+9∙(4-1)=24:3=8

F’

аккум,

= 21+15∙(1-1)=21

F’

свар,

= 15+9∙(1-1)=24

F мед

=15+9∙(1-1)=24

F к-рес

=21+5∙(2-1)=26

Для АТП с числом автобусов до 200 отдельных помещений для мойки агрегатов, кислотный и зарядный не предусматриваются.

Определяем суммарную площадь участков;

∑Fуч.

=148

2.2.3.

Расчёт площадей складских помещений

Для определения площадей складов используются 2 метода расчёта:

-по удельной площади складских помещений на десять единиц подвижного состава;

-по нормативам, исходя из суточных расходов и продолжительности хранения, далее по количеству хранимого подбирается оборудование складов (ёмкости для хранения смазочных материалов, насосы, стеллажи и др.) и определяется площадь fоб

помещения, занимаемая этим оборудованием.

В настоящее время АТП не располагают собственными складами топлива и заправочными средствами и пользуются АЗС общего пользования, поэтому расчёт склада топлива в данной работе не рассматривается.

Для данного проекта принимаем первый метод.

Площадь складских помещений определяем по формуле:

(2.20) (2.20)

где  мощность парка, мощность парка,

площадь складских помещений, сооружений на 10 единиц подвижного состава, м2

, принимаем согласно табл.2.2 площадь складских помещений, сооружений на 10 единиц подвижного состава, м2

, принимаем согласно табл.2.2

Таблица2.2

| № п/п |

Наименование складских помещений |

|

| 1 |

Склад запчастей, агрегатов, материалов |

0,3 |

| 2 |

Склад автомобильных шин |

0,1 |

| 3 |

Склад смазочных материалов |

0,2 |

| 4 |

Склад инструмента |

0,08 |

| 5 |

Склад строительных материалов |

0,4 |

| 6 |

Кладовая |

0,05 |

| 7 |

Такелажная |

0,2 |

| 8 |

Склад утиля |

0,1 |

Площадь склада запчастей, агрегатов, материалов

Fз.ч.=220∙0.3=66

Площадь склада автомобильных шин

Fа.ш.=220∙0.1=22

Площадь склада смазочных материалов

Fс.м.= 220∙0.2=44

Площадь склада инструментов

Fс.и.= 220∙0.08=17.6

Площадь склада стройматериалов

F стр.м.= 220∙0.4=88

Площадь кладовой

Fкл.= 220∙0.05=11

Площадь такелажной

Fтк=220∙0.2=44 Fтк=220∙0.2=44

Площадь склада утиля

Fскл.у.= 220∙0.1=22

Общая площадь складских помещений

F общ.=Fз.ч. + Fа.ш. + Fс.м. + Fс.и. + Fстр.м. + Fкл. + Fтк. + Fскл.у.

Fобщ.=66+22+44+17.6+88+11+44+22=314.5

Принимаем площадь складских помещений

2.2.4.

Расчёт площадей хранения автомобилей

При укрупнённых расчётах площадь зоны хранения определяется по формуле [4, c.75]:

Fx

=fa

∙Аст

∙Кп

, (2.19)

где fa

–площадь занимаемая автомобилем в плане, м2

;

Аст

–число автомобиле-мест хранения, ед;

Кп

–коэффициент плотности расстановки автомобиле-мест хранения.

Величина Кп

зависит от способа расстановки мест хранения и принимается равной 2,5÷3.

Fx

=26.13∙220∙3=17245.8

Суммарная площадь административно-бытовых помещений равна:

∑ Fа

=

3.ОХРАНА ТРУДА НА АВТОТРАНСПОРТНОМ ПРЕДПРИЯТИИ

.

Охрана труда и противопожарные мероприятия.

Территория автотранспортного предприятия должна быть ограждена сплошным забором, в котором устраивают специальные пожарные въезды (ворота).

План эвакуации автомобилей на случай пожара разрабатывают для каждой стоянки. В этом плане даются описание порядка и очередности эвакуации, дежурство водителей в межсменное время и выходные дни, порядок хранения ключей зажигания.

На площадках открытого хранения автомобилей при числе их более 200 в одной группе противопожарный разрыв между группами должен быть не менее 20м. Расстояния до производственных зданий принимают равными 15...20 м в зависимости от степени огнестойкости зданий, а до зданий, где производят техническое обслуживание автомобилей, не менее 10м. Между автомобилями и забором должен оставаться разрыв не менее 2м. Неисправные автомобили и прицепы, ожидающие ремонта, хранят отдельно от исправных. Автомобили-цистерны, перевозящие топливо и другие, горючие или взрывоопасные вещества, хранят отдельно от других автомобилей.

Помещения для технического обслуживания и ремонта автомобилей отделяют от помещений для хранения автомобилей несгораемыми стенами и перекрытиями.

Территорию стоянки нельзя загромождать предметами, которые могут помешать рассредоточению автомобилей в случае пожара. Против запасных ворот должны стоять только исправные автомобили, готовые к немедленному выезду.

На стоянках автомобилей во избежание пожара не разрешается курить, работать с открытым огнём и хранить горючие и легковоспламеняющиеся материалы. Нельзя прогревать холодные двигатели, картеры коробок передач и редукторы мостов, топливные баки дизельных двигателей и другие узлы автомобилей открытым огнем, оставлять в автомобиле промасленные обтирочные концы и спецодежду по окончании работы, а также оставлять автомобиль с включенным зажиганием.

В помещениях для хранения автомобилей нельзя курить, пользоваться открытым огнем, переносными кузнечными горнами, паяльными лампами, сварочными аппаратами, хранить бензин, дизельное топливо, баллоны с газом (за исключением топлива в баках и газа в баллонах, смонтированных на автомобилях), хранить тару из-под горючих легковоспламеняющихся жидкостей. Нельзя оставлять на местах стоянки груженые автомобили.

При организации временных стоянок автомобилей в полевых и лесных условиях во избежание пожаров рекомендуется очищать площадки стоянок от сухой травы, стерни и валежника, вспахивать вокруг полосу шириной 1 м и располагать стоянки не ближе 100 м от построек, стогов соломы, токов, хлеба на корню, лесоразработок. Места стоянки автомобилей должны быть обеспечены буксирными тросами и штангами из расчета один трос (штанга)на 10 автомобилей.

Топливо и смазочные материалы для автомобилей необходимо хранить на очищенных от растительности земляных площадках на расстоянии не менее 100 м от лесозаготовок, мест уборки и обмолота хлебов, стогов сена и соломы, хлеба на корню, стоянок автомобилей и тракторов и не менее 50 м от трудносгораемых и сгораемых построек. Площадки следует опахивать полосой шириной не менее 1 м.

Лестницы и чердаки производственных и служебных помещений должны быть всегда свободны. Запрещается их использование под производственные или складские помещения. Чердаки должны быть постоянно заперты, а ключи от них храниться в проходной или у дежурного персонала.

Специальные места для курения рекомендуется оборудовать на видных местах. Там устанавливают урну для окурков, вешают огнетушитель. Желательно поблизости организовать уголок пожарной безопасности, обязательно вывешивать объявления типа «Место для курения», «Курить только здесь». В других местах вывешиваются объявления «Не курить», «Курить воспрещается».

Для создания повышенной пожарной безопасности керосинные ванны для мойки деталей желательно располагать в отдельном помещении с индивидуальной вентиляцией. На время перерывов ванны следует закрывать плотными крышками, а после окончания работы запирать. Детали после мойки керосином следует просушивать, протирать на столах, обитых железом, или в су шильных шкафах. Часто причиной пожара в производственном помещении является неправильное применение бензина и керосина, например для стирки спецодежды. Спецодежду следует очищать только в химчистках или специальных прачечных.

Нельзя применять жидкое топливо для мытья полов и стен помещений и канав, так как при этом образуется большое количество легковоспламеняющихся паров.

Аккумуляторные батареи автомобилей, находящихся в ТО-2, а также в длительном, более одной смены, ремонте следует отключать.

Промасленные обтирочные материалы и спецодежда при определенных условиях самовозгораются. Поэтому обтирочные материалы в течение рабочей смены собирают в стальные ящики с плотными крышками, а в конце смены выносят на специально оборудованные свалки, откуда их отправляют на уничтожение. Спецодежда между сменами должна храниться в расправленном состоянии, а главное, ее следует своевременно очищать от замасливания.

Одной из наиболее частых причин возникновения пожара является неправильное устройство и эксплуатация электроустановок. Необходимо следить, чтобы к отдельным группам кабелей не было произвольно присоединено больше электропотребителей, чем позволяют эти кабели. В противном случае в электрических щитах произойдут перегрев и разрушение изоляции проводов, возникнут короткое замыкание и пожар.

Небрежное обращение с легковоспламеняющимися жидкостями, несоблюдение элементарных правил техники безопасности чреваты серьезными последствиями. Жидкое топливо нельзя хранить в наземных резервуарах на территории предприятия. Порожнюю тару следует хранить отдельно. На складах легковоспламеняющихся и горючих жидкостей, на площадках хранения порожней тары и в радиусе не менее 20 м от них воспрещается выполнять работы, связанные с применением открытого огня.

Крышки люков на резервуарах снабжают прокладками, исключающими образование искр. Для сообщения с атмосферой устанавливают дыхательные клапаны. Нельзя закрывать отверстия металлических бочек деревянными пробками или тряпками, перекатывать их при помощи стальных ломов, от соударения которых могут возникнуть искры, вынимать или отвинчивать пробки металлическими предметами.

Легковоспламеняющиеся жидкости должны выдаваться со складов в производство в количествах, удовлетворяющих сменную потребность в них. На местах потребления их хранят в специально оборудованных

запирающихся емкостях. Разлитые легковоспламеняющиеся жидкости немедленно засыпают песком и убирают из помещения.

Хранение баллонов с газами допускается только в отдельно стоящих складах при условии защиты баллонов от источников тепловой энергии (отопительных приборов, солнечных лучей и т. п.). Печное отопление в таких складах не допускается. До 10 баллонов разрешается хранить в шкафах или под навесом, пристроенным к зданию.

В производственных и складских помещениях при наличии в них горючих материалов а также изделий в сгораемой упаковке электрические светильники должны быть в закрытом или. защищенном исполнении (со стеклянным колпаком, препятствующим выпадению колб электроламп). Светильники не должны соприкасаться со сгораемыми конструкциями зданий и горючими материалами.

При обычном выделении пыли электроустановки очищают от нее 2 раза в месяц, а при значительных выделениях еженедельно.

Запрещается использовать электроустановки, поверхностный нагрев которых при работе превышает температуру окружающего воздуха на 40°С (если к ним не предъявляются другие требования); электронагревательные приборы без огнестойких подставок, а также оставлять их длительное время включенными в сеть без присмотра; применять для отопления помещений нестандартные (самодельные) нагревательные электропечи или электролампы накаливания; оставлять под напряжением электрические провода или кабели с неизолированными концами; пользоваться поврежденными розетками, осветительными приборами и соединительными коробками, рубильниками и другими электроустановочными изделиями. Светильники аварийного освещения присоединяют к независимому источнику питания.

Электроаппараты и приборы, искрящие по условиям работы, устанавливаемые в пожароопасных помещениях, в зависимости от зоны класса помещений должны быть закрытыми, пыленепроницаемыми или масло-, наполненными, а светильники закрытыми. Допускается установка открытых аппаратов, если их устанавливают в закрытых шкафах. Щитки и выключатели во всех случаях следует располагать вне пожароопасных помещений.

Защита окружающей среды.

Работа по охране окружающей среды на каждом АТП должна предусматривать выполнение следующих основных мероприятий:

1. Обучение персонала АТП и водителей основам экологической безопасности.

2. Улучшение технического состояния подвижного состава, выпускаемого на линию, экономия топлива сокращения порожнего пробега автомобилей, рациональная организация дорожного движения.

3. Организация теплых стоянок, электроподогрев автомобилей и другие мероприятия с целью улучшения состояния окружающей среды.

4. Обеспечение исправности автомобилей, правильная регулировка работы двигаталей, карбюраторов, систем зажигания.

5. Устранение подтекания топлива, масла, антифриза на стоянке автомобилей.

6. Уборка образовавшихся подтеков эксплуатационных материалов, засыпка песком или опилками.

7. Сбор отработанных масел, других жидкостей и сдача их на сборные пункты.

8. Периодическая проверка на токсичность и запрещение выпуска автомобилей на линию при большой токсичности газов.

9. Перевод автомобилей на газовое топливо.

10. Организация и обеспечение эффективной очистки стоков хозяйственно-бытовых, производственных и ливневых вод с помощью очистных сооружения, внедрения оборотного водоснабжения на АТП.

11. Систематический контроль за состоянием узлов и агрегатов автомобилей с целью снижения шума.

12. Содержание территории АТП в чистоте и порядке, уборка мусора, территория должна быть озеленена, иметь твердое покрытие, оборудована водоотливами.

13. При наличии на территории АТП действующей котельной нужно предусматривать меры по снижению загрязнения атмосферы вредными выбросами ( дымом, сажей, газами),в перспективе —ликвидация котельной на территории АТП и переход на центральное отопление.

ЗАКЛЮЧЕНИЕ

В результате данного курсового проекта разработано АТП на ХХХХХХХХХ автомобилей. Показатели АТП представлены в таблице 4.1

Таблица 4.1

Расчётные показатели АТП

| Наименование показателя |

Значение показателя |

| Число производственных рабочих, чел |

| Число рабочих постов, ед |

| Площадь производственно-складских помещений, м2

|

| Площадь административно-бытовых помещений, м2

|

| Площадь стоянки автомобилей, м2

|

| Площадь территории АТП, м2

|

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Афанасьев Л.Л. и др. Гаражи и станции технического обслуживания автомобилей, М.:Транспорт, 1980-216с.

2. Методика оценки уровня и степени механизации и автоматизации производств ТО и ТР подвижного состава АТП. МУ-200-РСФСР-13-0087-87.-М.:Минавтотранс,1989.-101с.

3. НИИАТ. Краткий автомобильный справочник.-М.:Транспорт,1985.-220с.

4. Напольский Г.М. Технологическое проектирование АТП и СТО.-М.:Транспорт, 1993.-272с.

5. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.-Минавтотранс РСФСР.-М.:Транспорт, 1986.-73с.

6. ”Автомобильный справочник “. Москва. Машиностроение 2004г..

7. Методические указания по курсовому и дипломному проектированию. Ч.1, Ч.2,Ч.3. ГСПК, 2006г.

|