ЗМІСТ

Вступ

1. Аналітичний огляд джерел інформації

1.1 Зернинна структура металів. Роль зернинної структури, її вплив на властивості металів, сплавів і композитів

1.2 Закономірності формування зернинної структури в металевих матеріалах з розплаву і при кристалізації з парової фази

2. Вибір напрямку дослідження

3. Теоретичні та експериментальні дослідження

3.1 Матеріал дослідження

3.2 Отримання електронно-мікроскопічних знімків

3.3 Розрахунок розміру зерна по електронно-мікроскопічним знімкам

4. Узагальнення та оцінка результатів досліджень

4.1 Дослiдження зернинної структури конденсатiв Cu–Mo, Cu–W, Cu–Tа

Висновки

Список джерел інформації

ВСТУП

Сучасна техніка пред’являє все більш зростаючі вимоги до матеріалів. Більш того, її розвиток у цей час у значний мiрi залежить від наявності матеріалів з необхідними властивостями. Високі та рiзнобiчнi вимоги , які пред’являють до матеріалів, роблять необхідними детальні та глибокі наукові досліди.

Широке застосування у виробництві отримав метод вакуумної конденсації, який застосовується для отримання металевих матеріалів, які не можливо отримати іншими способами: композиційні матеріали, сплави металів, які не мають взаємної розчинності та не змішуються у рівноважних умовах. Такими сплавами є композити Cu-Mo, Cu-W, Cu-Ta. Вони знайшли широке застосування в електротехніці в якості контактного матеріалу, в ракетній та космічній техницi. Із них виготовляють електроконтакти для високовольтних вимикачів, які працюють в неокислювальному середовищі або в маслі, електроди контактних зварювальних машин для зварювання тугоплавких та кольорових металів, газоохолоджуємi сопла та мiжелектроднi вставки потужних зварювальних машин, плазмохімічних та металургійних плазмотронів. В зв’язку з цим зростає значення дослідження структури, її термостабільності, тому що саме структура матеріла визначає його властивості, до того ж часто особливості структури атомного масштабу.

1. АНАЛІТИЧНИЙ ОГЛЯД ДЖЕРЕЛ ІНФОРМАЦІЇ

1.1 Зернинна структура металів. Роль зернинної структури, її вплив на властивості металів, сплавів і композитів.

Як відомо, в твердих тілах атоми роблять малі коливання біля своїх рівноважних положень. Це призводить до правильного чергування атомів на однакових відстанях для як завгодно далеко віддалених атомів, тобто існує так називаний далекий порядок у розташуванні атомів. Характерною рисою металів і металевих сплавів є їхня кристалічна будова. Кристалічні матеріали являють собою монокристали або полікристали, тобто вони мають кристалічні ґратки. Монокристал у своїй структурі має усього один кристал, тоді як полікристали складаються з великого числа маленьких кристалів неправильної форми, називаних зернами. Окреме місце займають аморфні матеріали. Аморфний стан твердого тіла можна визначити як стан з відсутністю далекого порядку (наявністю кореляцій між атомами на великих відстанях) при збереженні ближнього порядку (наявністю таких кореляцій на декількох (максимум - двох чи трьох) координаційних сферах), тобто вони не утворять кристалічні ґратки [4].

Реклама

Кристалічні ґратки в окремих зернах орієнтовані відносно один одного випадковим образом, хоча в деяких випадках спостерігається переважне орієнтування зерен - текстура. Кути разорієнтувань границь зерен складають одиниці та десятки градусів - це так називані великокутові границі. У свою чергу зерна можуть бути розбиті на фрагменти, субзерна, області когерентного розсіювання і т.д. Вони можуть мати раз орієнтування в десяті і соті долі градусів. Усередині субзерен можуть спостерігатися скупчення дислокацій різної конфігурації, нерівномірний розподіл легуючих елементів і крапкових дефектів.

Слід зазначити, що основною структурною характеристикою кристалічного металу є розмір зерна. Усі полікристали прийнято характеризувати гістограмою розподілення зерен по розмірам і середнім розміром зерен, а також спектром орієнтувань границь зерен. Тому всі полікристали можна розділити на крупно-, мікро-, субмікро-, нанокристалічні. Субмікрокристалічні матеріали характеризуються розміром зерен 1,0-0,1 мкм, нанокристалічні мають розмір зерен <0,1 мкм (<100 нм).

Між структурою та властивостями металів мається тісний взаємозв'язок. Відомо, що зернинна структура кристалів не ідеальна, тобто кристали містять ті чи інші недосконалості кристалічної будови. Усі дефекти, у залежності від характеру виміру в просторі поділяються на крапкові, лінійні, поверхневі та об'ємні. Особливе значення мають дислокації – лінійні дефекти, які викликані локальним перекручуванням кристалічної ґратки. Найважливішою характеристикою дислокацій є їхня щільність, тобто довжина всіх дислокаційних ліній у деякому обсязі.

Реклама

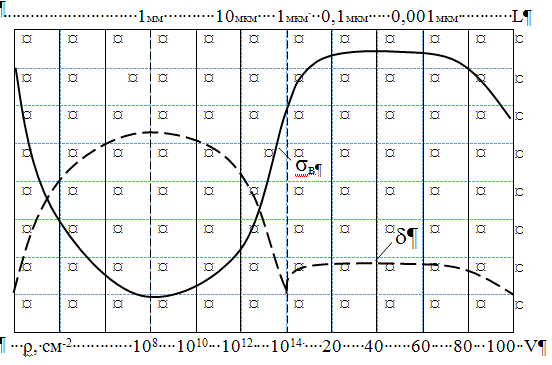

Величина розміру зерна, щільність дислокацій впливають на механічні властивості металів і сплавів. Графічно це можна зобразити залежністю представленої на рис. 1.1

У процесі механічного впливу зразок може піддаватися пружній і пластичній деформації з наступним руйнуванням. При цьому стадію пружної деформації зразок проходить при усіх, без винятку, видах механічних впливів. Пружність - це властивість тіл змінювати форму і розміри під дією навантажень і мимовільно відновлювати вихідну конфігурацію при припиненні зовнішніх впливів. Вона є характеристикою сил міжатомних зв'язків. В даний час вважається, що в полікристалах границі зерен на пружні модулі впливу практично не роблять [1]. Так, у роботі [9] проведені оцінки пружних модулів різних полікристалів з постійних пружності монокристалів без обліку впливу границь зерен і отриманий гарний збіг з експериментом.

Однак розрахунок зерневограничних потенціалів і поверхневих сил зчеплення, проведений у роботі [8], показав, що модуль міжзерневого прошарку залежить від типу границь зерен і по величині менше чим у ґратки.

L- розмір зерна;

V- % аморфної фази;

ρ - щільність дислокацій;

σв

-межа міцності;

d -пластичність до руйнування

Рисунок 1.1 Залежність механічних властивостей від розміру зерна і щільності дислокацій

У роботі [5], показано, що результати розрахунку анізотропії пружних властивостей полікристалічної міді без обліку впливу границь зерен відхиляються від експериментальних даних на 6%. З цього можна припустити, що в досить дрібнозернистих матеріалах границі зерен можуть значно впливати на величину ефективного пружного модуля. Ефективні значення модулів пружності залежать від структури матеріалу, тому що пластична (додаткова) деформація залежить від дефектів структури.

Дослідження пружних властивостей субмікрокристалічної (СМК) - міді і нікелю показали, що формування в матеріалі цієї структури приводить до значного зниження значення модуля Юнга і модуля зрушення. Відпал СМК-зразків, що викликає повернення структури і ріст зерен, приводить до різкого повернення пружних властивостей при досягненні середнього розміру зерна близько 0,5 мкм. Це різке повернення корелює з переходом границь зерен з нерівноважного стану в рівноважне.

Таким чином, чим менше розмір зерна, а також більш нерівноважні границі, тим вище у зразків внутрішнє тертя при малих амплітудах деформації і властивості міцності і тим нижче пружність.

Розходження в міцності чистих металів і сплавів в залежності від їхнього структурного стану (монокристал, полікристал, нанокристал і т.п.) виникає через особливості деформаційних процесів, що протікають при навантажені в матеріалі з різними дефектами структури. В даний час теорія дислокацій найбільше повно пояснює причини формування властивостей міцності матеріалів.

Існує зв'язок між напругою текучості й основних параметрів структури. Напруга деформування монокристала в загальному випадку складається із суми напруги тертя гратки σ0

, напруги полів дислокацій, що лежать у площині ковзання σд

, напруги, що виникає за рахунок взаємодії дислокацій з атомами домішки σр

і напруги, що виникає за рахунок взаємодії дислокацій з частками фази σф

.

σ =σ0

+σд

+σр

+σф

У випадку полікристала до перерахованим вище доданків додається напруга, що враховує зміцнення від розміру зерна σз

.

σ =σ0

+σд

+σр

+σф

+ σз

де σз

- функція від розміру зерна d, що має вид k*∙bGd-1/2

, де коефіцієнт k=k*∙bG визначає опір границі зерна дислокації, що рухається. Тобто такий зв'язок звичайно добре описується за допомогою співвідношення Холла-Петча: σs

=σ0

+ k*∙bGd-1/2

, де σs

- границя текучості. Закон Холла-Петча виявляється справедливий не тільки для полікристалів з розміром зерен від 100 до 0,1 мкм.

Властивості міцності субмікро- і нанокристалічних матеріалів визначаються в основному розміром зерна d і станом границь зерен. Границя текучості субмікро- і нанокристалічного матеріалу істотно залежить від способу одержання як нанокристалічного, так і вихідного (крупнозерневого стану). Наприклад, при зменшенні розміру d від 1500 до 5 нм в чистих металах і сплавах мікротвердість Н може збільшитися від 2 до 6 разів [7]. Межа текучості σ0,2

і межа міцності σв

нанокристалічних металів також зростають у порівнянні з крупнозерневим станом. При цьому низькотемпературна пластичність d зменшується.

Межа текучості субмікро- і нанокристаллічних матеріалів, як і для звичайних матеріалів, залежить від умов деформування. В даний час маються поки нечисленні дані про межу текучості в субмікро- і нанокристалічних матеріалів і її залежність від розміру нанозерна. Однак дані про границю текучості для ряду субмікро- і нанокристалічних матеріалів дозволяють зробити припущення, що і для залежності межи текучості від розміру зерна при наближенні до нижньої границі розмірів нанозерен закон Холла-Петча не виконується. В інтервалі значень розмірів субмікро- і нанозерен від 140 до 30 нм закон Холла-Петча справедливий і для субмікро- і нанокристалічних матеріалів з виправленням на зміну значення коефіцієнта k при переході від однієї температури і швидкості іспиту до інших.

Таким чином, зміна значення показника ступеня в розмірі зерна допускає інверсію закону Холла-Петча.

Розглянуто вплив розміру зерна на повзучість матеріалу. Повзучість - це пластична деформація, що відбувається при постійній температурі і постійній напрузі (постійному навантаженню) у залежності від часу. Залежність такої деформації від часу, представляється логарифмічно і називається кривою повзучості. Вона характеризується стадією несталої повзучості, стадією сталої повзучості і третьою стадією, що завершується руйнуванням. Підвищення температури іспиту і зменшення розміру зерна приводить до збільшення швидкості на стадії сталої повзучості. Довжина стадії сталої повзучості при цьому в нанокристалічених і субмікрокристалічних матеріалах може з підвищенням температури іспиту збільшитися, при тому що при одній і тій же температурі іспиту в субмікрокристалічному стані довжина сталої стадії повзучості зменшується в порівнянні з довжиною сталої стадії повзучості крупнозернистого матеріалу. У крупнозернистих матеріалах швидкість сталої повзучості визначається ковзанням і переповзанням дислокацій, тоді як у субмікро- і нанокристалічних матеріалах додатково з'являється вплив процесу зерневограничного дифузійного масопереносу.

Розглянуто магнітні властивості різних матеріалів. Коерцитивна сила залежить від змісту домішок, внутрішніх пружних перекручувань і розміру зерна. Ефект впливу розміру часток фази в сталях і сплавах на їх коерцитивну силу відомий в інтервалі зміни розміру зерна від 10 мкм і вище. Коерцитивна сила змінюється немонотонно (спочатку збільшується, а потім зменшується зі збільшенням розміру часток фази). З появою металів, сплавів і керамік з розміром зерен чи часток <1 мкм були проведені дослідження величини Нс від розміру часток з яких можна зробити однозначний висновок: коерцитивна сила в області кімнатних температур зменшується зі зменшенням розміру зерен. При температурах нижче 25К залежність Нс від розміру зерна міняється на зворотну Нс=f(d-1

).

Формування субмікро- і нанокристалічної структури також приводить до підвищення її електроопору [6].

1.2 Закономірності формування зернинної структури в металевих матеріалах з розплаву і при кристалізації з парової фази

В даний час існує багато різних способів управління зернинною структурою, однак найбільше поширення одержали кристалізація з розплаву і кристалізація з парової фази.

Процес утворення кристалів у металевих матеріалах з розплаву полягає в зародженні центрів кристалізації і наступному їхньому росту. У процесі кристалізації, поки кристал оточений рідиною, він часто має правильне огранювання, але при зіткненні і зрощенні кристалів їхня правильна форма порушується, зовнішня форма кристала виявляється залежною від умов зіткнення зростаючих кристалів, тобто після закінчення процесу кристалізації зерна будуть мати неправильне зовнішнє огранювання.

Кристалізація може відбуватися при переохолодженні, коли з'являється термодинамічний стимул перетворення. Чим більше ступінь переохолодження, тим більше стає центрів кристалізації, а, отже, це приводить до утворення дрібнозернистої структури. Однак регулювати розмір зерна швидкістю охолодження не завжди можливо, тому широко застосовується модифікування, що приводить до змушеної кристалізації. При введенні домішок у розплав у кількості практично що не змінює його хімічний склад і утворюючих штучні центри кристалізації, змінюється кінетика виникнення центрів кристалізації і швидкість їхнього росту.

Також розмір зерна регулюють впливом зовнішніх силових полів на систему, що кристалізується, зокрема на топологію поверхні розділу рідкої і твердої фаз.

Ці способи дозволяють одержати дрібнозернистої вихідну литу структуру.

Треба зазначити, що основним способом регулювання розміру зерна в сталях є введення легуючих елементів - інгібіторів росту зерна, наприклад алюмінію, ніобію, титана. Ці елементи утворять стабільні при високих температурах нагрівання карбіди, нітриди і карбонітриди. У структурі сталей з карбідо- і нітридоутворюючими елементами при переході через критичну точку Ас3

містяться відповідні карбіди і нітриди, що впливають при утворенні нових зерен аустеніту. Це приводить до утворення більш дрібного зерна, чим у сталі, що не містить спеціальних карбідних і нітридних фаз. Крім того, зазначені фази є "бар'єрами", що гальмують ріст зерен аустеніту при подальшому його нагріванні аж до температур розчинення цих фаз в аустеніті. Таким чином, у сталі після звичайної термічної обробки можна одержати розмір зерна порядку 8-10-го номера за ГОСТ 5639-82.

Ще одним ефективним способом здрібнювання зерна є проведення багаторазових циклів швидкого нагрівання (аустенізації) і охолодження. Цього способу, що одержав у даний час назву "термообробка зі швидким нагріванням" чи "термоциклювання", може бути застосовано до всіх сталей, у яких відбувається α γ-перетворення, і може бути також використано для інших сплавів, перетворення в який близько по своїх характеристиках до перетворення в сталі. У такий спосіб досягається здрібнювання зерна до 17-го номера (діаметр зерна 2-3 мкм). Основними факторами, що впливають на ступінь здрібнювання зерна при термоциклюванні, є: а) хімічний склад сталі; б) вихідна мікроструктура; в) швидкість нагрівання; г) максимальна температура нагрівання; д) тривалість витримки при температурі вище точки Ас3

; е) число циклів нагрів–охолодження, якщо сталь піддавалася гартуванню. Ще одним ефективним способом здрібнювання зерна є проведення багаторазових циклів швидкого нагрівання (аустенізації) і охолодження. Цього способу, що одержав у даний час назву "термообробка зі швидким нагріванням" чи "термоциклювання", може бути застосовано до всіх сталей, у яких відбувається α γ-перетворення, і може бути також використано для інших сплавів, перетворення в який близько по своїх характеристиках до перетворення в сталі. У такий спосіб досягається здрібнювання зерна до 17-го номера (діаметр зерна 2-3 мкм). Основними факторами, що впливають на ступінь здрібнювання зерна при термоциклюванні, є: а) хімічний склад сталі; б) вихідна мікроструктура; в) швидкість нагрівання; г) максимальна температура нагрівання; д) тривалість витримки при температурі вище точки Ас3

; е) число циклів нагрів–охолодження, якщо сталь піддавалася гартуванню.

У більшості конструкційних матеріалів регулювати структуру, що формується, можна в процесі розвитку рекристалізаційних і деформаційних процесів.

При рекристалізаційних процесах зернинна структура матеріалу залежить від того, на якій стадії рекристалізації зупинений відпал. Формування структури при первинній рекристалізації починається з утворення в деформованій матриці зародків - вільних від дислокацій ділянок, оточених великокутовими границями. Основне питання теорії зародкоутворення - який механізм утворення таких ділянок - у даний час не має загальноприйнятого рішення [3,10]. Запропоновані моделі зародкоутворення при первинній рекристалізації звичайно припускають, що зародки нових зерен утворяться поблизу вихідних великокутових границь за рахунок перегрупування внутрішньозеренних ґраткових дислокацій, накопичених при попередній пластичній деформації. Тим часом утворення нових зерен з великокутовими границями може відбуватися без участі внутризерневих дислокацій у процесі так називаного розщеплення границь. Незалежно від механізму утворення зародків міграція з границь до взаємного зіткнення призводить до формування рекристалізаційної структури. Таким чином, границі зерен у матеріалі, що перетерпів первинну рекристалізацію, утворені внаслідок зустрічі зростаючих зародків. Взаємні разорієнтировки зерен у цьому випадку визначаються орієнтуванням зародків у деформованій матриці. При великому числі центрів, фіксуючи початкові стадії рекристалізації, можна одержати ультрадрібнозернисту структуру з розміром зерен у декілька мікрон. На подальших стадіях рекристалізації укрупнення зерен відбувається за рахунок міграції границь. У процесі структуроутворення при відпалі важливу роль грає не тільки прагнення до термодинамічної рівноваги, але і кінетичні фактори: відмінна рухливість різних границь, закріпленість їх домішками і виділеннями.

При деформаційних процесах формування границь зерен варто розглядати у двох температурних інтервалах. Утворення нових границь зерен при низьких температурах (<0,3-0,4 ТПЛ

) відбувається при відносно великих ступенях деформації (більш 0,2-0,4). Спочатку вони являють собою обірвані границі одиночні, або у виді мультипольних конфігурацій. Формування суцільної сітки границь зерен, тобто фрагментація структури відбувається насамперед в області, безпосередньо пов'язаній з вихідними границями зерен. Тільки при великих ступенях деформації фрагментація охоплює весь зразок.

У високотемпературному інтервалі формування границь зерен зв'язано з розвитком рекристалізаційних процесів безпосередньо при деформації. Динамічна рекристалізація може розвиватися в матеріалах, що представляють у вихідному стані як моно-, так і полікристали. Однак у полікристалах її розвиток значно полегшується. Це обумовлено більш інтенсивною пластичною деформацією поблизу границь зерен, а також тим фактом, що вихідні границі можуть мігрувати, прискорюючи процеси рекристалізації.

Таким чином, слід зазначити, що звичайно структура реального кристала формується в результаті багатьох деформаційних і термічних обробок, що змінюють не тільки морфологію і розмір зерен, але і структуру границь [2].

При кристалізації з парової фази, одержувані металеві матеріали можна розділити на наступні групи:

1)матеріали конструкцій: інтегральні схеми, електронні пристрої;

2)традиційні метали і сплави, що мають своєрідний структурний стан і малий розмір у якому-небудь напрямку: тонкі фольги, високодисперсні порошки звичайних металів і сплавів;

3)металеві матеріали, що неможливо одержати іншими способами: композиційні матеріали, сплави металів, що не мають взаємної розчинності;

4)одержання всіляких покрить: корозійно-, жаро-, радіаційно-, зносостійких і т.д.

Формування структури конденсатів має як загальні закономірності, так і істотні розходження з закономірностями формування твердих тіл з розплавів, розчинів та інше. Подібністю є те, що конденсація - це також фазовий перехід першого роду і формування структури з парової фази відбувається в два етапи: утворення зародків і їхнього росту. Відмінністю є те, що формування структури конденсатів відбувається при набагато великих ступенях переохолодження – на кілька порядків, а також істотно відрізняються механізми росту.

Процес формування конденсатів з парової фази полягає в тому, що атом чи молекула парової фази при зустрічі з підложкою, як правило, адсорбується і майже миттєво здобуває температуру підложки. Перш ніж десорбуватися чи утворити зародок, адсорбований атом мігрує по поверхні підложки. Утворення зародків відбувається після того, як на підложці утворилося кілька шарів конденсованої речовини. Після цього відбувається утворення зародків у кілька атомів, тобто їхній розмір на декілька порядків відрізняється від зародків при кристалізації з розплаву. Це приводить до того, що структура конденсатів має меншу розмірність, чим ливарних матеріалів. На наступному етапі спостерігається ріст зародків до утворення суцільної плівки.

Для всіх речовин спостерігається кілька механізмів росту плівок, при температурах підложки ТП

>2/3ТПЛ

ріст конденсату здійснюється по механізму пар→рідина→кристал. На початковій стадії конденсації при такому механізмі зародки являють собою крапельки рідини конденсуємої речовини, що через якийсь час мимовільно по мірі зросту переходять у кристалічний стан. Температура, при якій відбувається кристалізація істотно менше температури плавлення речовини, що конденсується, у масивному стані. Механізм конденсації пара→рідина→кристал приводить до утворення своєрідних дефектів структури - конденсат, що впливають на його фізичні властивості.

При температурах підкладки Тп<2/3Тпл конденсація відбувається по механізму пар→кристал. При цьому механізмі конденсації зародки конденсату формуються відразу у виді кристалічних часток. Як у першому, так і в другому випадку ріст зародків відбувається за рахунок приєднання мігруючих по підложці адсорбованих атомів і за рахунок влучання атомів прямо з парової фази. У деяких випадках, особливо для металів з високим тиском насичених парів при температурах Тп<1/3Тпл спостерігається механізм конденсації пара→рідина→аморфне тіло. Процес формування суцільної плівки і конденсату можна умовно розділити на кілька етапів: зародкоутворення, формування острівців конденсату і їхня коалесценція, формування незаповнених каналів і суцільної плівки з порами.

На зернинну структуру металевих матеріалів, одержуваних при кристалізації з парової фази, впливають такі фактори як температура підложки, швидкість конденсації, спосіб випару, ступінь вакууму, геометрія осадження, природа і стан матеріалу, що випаровується, тип і стан підложки. Варіюючи ці параметри можна регулювати розмір зерна. Збільшення температури підложки приводить до збільшення зерен, швидкість конденсації в основному впливає прямо протилежно впливу температури підложки, тобто в широкому діапазоні швидкостей конденсації, її збільшення приводить до зниження розміру зерна. Чим вище ступінь вакууму і нижче тиск залишкової атмосфери, тим більше розміри зерен, тим менше ступінь дефектності. Вплив усіх перерахованих вище факторів на структуру виявляється одночасно, взаємозалежно. Деякі з них діють прямо протилежно один одному, тому для одержання необхідної структури необхідно їх враховувати.

2. ВИБІР НАПРЯМКУ ДОСЛІДЖЕННЯ

зернинний метал сплав кристалізація

Відомо, що рівень фізико-механічних властивостей псевдосплавів бінарних систем Cu–Mo, Cu–W, Cu–Ta з матричною структурою, які отримані методами порошкової металургії залежить від ступеня дисперсності структурних елементів. Разом з тим, синтез цих матеріалів з розміром зерен матриці та часток зміцніючої фази <1 мкм та 0,1 мкм відповідно, є важкою технологічною проблемою. Застосування технології вакуумного осадження дозволяє в значній мірі, навіть до однорідних сумішей на атомарному рівні підвисити дисперсність структурних елементів таких матеріалів. В результаті досягається новий більш високий рівень фізико-механічних властивостей. Разом з тим, розмір зерен матриці, морфологія часток зміцніючої фази, ступінь розчинності залежіть від певних факторів: температури підложки та швидкості осадження компонентів, вмісту та типу легуючих елементів та ін.

В цьому зв’язку задачею даної роботи є порівняльне вивчення зернинної структури композитів, її взаємодії з технологічними параметрами отримання фольг Cu–Mo, Cu–W, Cu–Ta, а також визначення температурно-часових областей стабільності структури.

3.

ТЕОРЕТИЧНІ ТА ЕКСПЕРЕМЕНТАЛЬНІ ДОСЛІДЖЕННЯ

3.1 Матеріал дослідження

Матеріалом дослідження є дисперсно-зміцнений композит міді зі зміцнюючими частками молібдену, вольфраму, танталу.

Плівки Cu-Mo, Cu-W, Cu-Ta були отримані методом електронно-променевого випаровування у вакуумі ( ступінь вакууму 10-4

– 10-5

мм. рт. ст.). Осадження плівок проводилося на ситалову підложку, яка підігрівалась, температура до 500 °С зі швидкістю 9-10 мкм/хв. Отримані плівки мали товщину 5-15 мкм при вмісті зміцніючої фази 0,1-5 %

3.2 Отримання електронно-мікроскопічних знімків

Для електронно-мікроскопічних досліджень виколювали зразки діаметром 3 мм, а потім стоншували методом струменевої електролітичної поліровки. Склад електроліту: ортофосфорна кислота густиною 1,55 г/см3

. Режим стоншення U=14-15 В, І=17 мА. Електронно-мікроскопічні дослідження проводили на електронних мікроскопах ПЕМ-100 та ЕМВ-100Л. При цьому зі зразків були отримані знімки, які були початковим матеріалом для отримання даних про розмір зерна.

При визначенні параметрів просторової структури по електронно-мікроскопічним знімкам виникає ряд труднощів, які обумовлені наступними причинами: електронно-мікроскопічний знімок є пласким відображенням об’єму, тому в випадку однакової швидкості розчину матриці та частки на знімку присутні зображення як часток, так і їх розрізів верхньою та нижньою поверхнею зразка. Коли матеріал часток розчиняється швидше, ніж матеріал матриці, тоді на верхній та нижній поверхні будуть присутні тільки сліди часток, розрізнити які дуже складно. В тому випадку, коли частки не розчиняються в електроліті, їх зображення на знімку будуть в натуральний розмір. Окрім того, на знімку можливе багатократне накладання зображень часток, а визначити густину накладання часто неможливо. Але для малих концентрацій накладання чи зовсім відсутнє, чи цим ефектом можна зневажити. Ця умова виконувалась при проведенні цих експериментів. Так, як вміст зміцнюючих часток в зразках не перевищував декількох об’ємних відсотків.

За допомогою вимірювального мікроскопу МІМ-2 вимірювали розмір зерен в різних напрямках на декількох знімках. Отримані дані використовували для побудови гістограм їх розмірів. Гістограми будували в координатах відносний розмір зерен – кількість зерен даного розміру в відсотках.

3.3 Розрахунок розміру зерна по електронно-мікроскопічним знімкам.

Розрахунок проводили двома методами.

Метод січних (визначення умовного розміру зерна) полягає в тому, що на зображенні проводиться визначене число ліній у різних напрямках. Потім підраховується кількість перетинів границь зерен кожною лінією, причому перше зерно враховується, а останнє відкидається. Після чого сумується кількість перетинань границь по всіх зернах для всіх ліній.

Умовний розмір зерна при цьому визначали по формулі:

dусл

=∑L/K·∑n, (2.1)

де К – збільшення;

∑L – сумарна довжина сiчних ліній;

∑n – сумарна кількість перетинань границь по всіх зернах для всіх ліній.

Другий метод полягає у підрахунку кількості зерен, що приходяться на одиницю поверхні шліфа.

Загальна кількість зерен складає:

М=m1

+ m2

+ m2

+ m3

+ m3

+ m4

, (2.2) m4

, (2.2)

де m1

- кількість зерен повністю видних на шліфі;

m2

, m3

, m4

- кількість зерен видних на шліфі на половину, на третину та на чверть відповідно.

Потім визначаємо середню площину перетину зерна (Sа

) по формулі:

(2.3) (2.3)

де S- площина шліфа;

К- збільшення;

М- загальна кількість зерен.

Середній діаметр зерна (dm

)визначаємо по формулі:

, (2.4) , (2.4)

4. УЗАГАЛЬНЕННЯ ТА ОЦІНКА РЕЗУЛЬТАТІВ ДОСЛІДЖЕНЬ

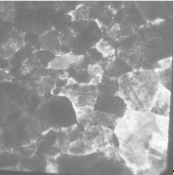

4.1 Дослідження зернинної структури конденсатів Cu–Mo, Cu–W, Cu –Tа

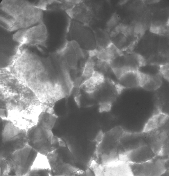

Зернинна структура конденсатів мiдi (тигельної та електронно-променевої) відрізняється від матеріалів ливарного походження меншим розміром зерна, який у чистої конденсованої мiдi в залежності від умов отримання коливається у межах від 0,8 мкм, тому дослідження здійснювались методом електронної мікроскопії. На структуру металевих матеріалів, які отримуються методом вакуумної конденсації впливають різні технологічні параметри.

Важливим результатом є те, що виявлено сильний вплив легуючих елементів молібдену, вольфраму, танталу на розмір зерна мідної матриці. Однак належить відмітити те, що значної ризниці при невеликих концентраціях між зазначеними елементами не виявлено (рис. 4.1). Частки другої фази: молібден, вольфрам, тантал, принаймні на межах зерен формуються при самому малому відсотковому вмісті, тому як при цьому для усіх вивчаємих бінарних систем спостерігається різке зниження розміру зерна.

Проте при збільшенні концентрації легуючих елементів більше ніж 1% для систем Cu–Mo, Cu–W подальше зниження розміру зерна не спостерігається, крива виходить до насичення. Це пов’язано з тим, що зменшення відстані між частками не призводить до додаткового зниження розміру зерна, межі зерен застабілізовані. Тоді як для фольг Cu–Ta спостерігається подальше зменшення розміру зерна до 0,05 мкм, при вмісті ~1 ваг. %. Цей важливий експериментальний результат засвідчує про наноструктурний стан фольг Cu–Ta.

Сильним технологічним фактором, який ефективно впливає на розмір зерна є температура поверхні конденсацiї (температура пiдложки Тп

). У бінарних системах Cu–Mo, Cu–W, Cu–Tа залежність розміру зерна мідної матриці послаблюється у порівнянні з конденсатами чистої міді. Так збільшення Тп

від 100 0

C до 450 0

C призводить до збільшення розміру зерна в два рази. Це пояснюється тим, що частки другої фази, які розташовані по межам зерен, їх стабілізують.

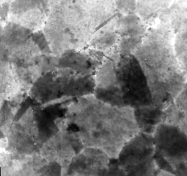

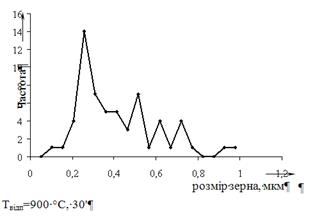

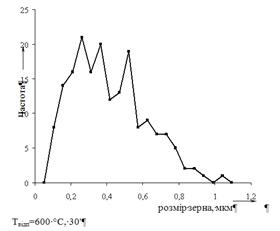

Відпал проводили у інтервалі температур 400-900 °С на протязі 0,25-4 часів. Наприклад, для системи Cu-W при збільшенні температури відпалу від 600 °С до 900°С середній розмір зерна поступово зростає і складає біля 0,35 і 0,45 мкм відповідно (рис. 4.2), гістограми розподілення зерен по розмірам мають різний вид (рис. 4.3), це потребує подальшого вивчення цих об'єктів дослідження.

Виявлені явища стабiлiзацiї розміру зерна для бінарних систем Cu–Mo, Cu–W, Cu–Tа є дуже важливим чинником для отримання конденсатів або покриттів з дрібним розміром зерна, так як структура та розмір зерна визначають фізичні властивості матеріалу. Важливим чинником є те, що стабільність розміру зерна зберігається в широкому температурному інтервалі, до 500 0

C, в той час як у мідних сплавів ливарного походження зберігається лише до 350 °C.

Сu-W, Тп

=40-140 ºС Сu-Ta, Тп

=40-140 ºС

Збільшення у 10000 раз Збільшення у 10000 раз

Рисунок 4.1 Електронно-мікроскопічне зображення конденсатів Cu-W, Cu-Tа

Cu-W, Tвідп

=900 °С, 30' Cu-W, Tвідп

=600 °С, 30'

Збільшення у 10000 раз Збільшення у 10000 раз

Рисунок 4.2 Електронно-мікроскопічне зображення конденсатів Cu-W після відпалу

Рисунок4.3 Гістограма розподілення зерен по розмірам композита Cu-W

ВИСНОВКИ

1. Проведено дослідження зернинної структури у конденсатах Cu-Mo, Cu-W, Cu-Ta,.

2. Показано, що легування мiдi молібденом, вольфрамом та танталом призводить до різкого зниження розміру зерна мідної матриці, який залежить від концентрації легуючих елементів, температури пiдложки та швидкості конденсацiї.

3. Виявлено, що стабільність розміру зерна бінарних систем Cu-Mo, Cu-W, Cu-Tа зберігається до 500 °C.

СПИСОК

ДЖЕРЕЛ ІНФОРМАЦІЇ

1. Бернштейн М.Л., Займовский В.А. Механические свойства металлов. М.: Металлургия. 1979

2. Границы зерен и свойства металлов. Кайбышев О.А., Валиев Р,З. М.: Металлугрия, 1987

3. Горелик С.С. Рекристаллизация металлов и сплавов, М.: Металлургия, 1978

4. Гуляев А.П. Металловедение. Учебник для вузов. 6-е изд., перераб. и доп. М.: Металлургия, 1986

5. Лариков Л.Н., Бюханов А.А., Усов В.В. Влияние микроискажений на анизотропию упругих свойств листов меди в приближении Хилла // Дефектоскопия. 1992. Т.14 №1. С. 34-40

6. Носкова Н.И., Мулюков Р.Р. Субмикрокристаллические и нанокристаллические металлы и сплавы. Екатеринбург: УрО РАН, 2003

7. Носкова Н.И. Прочность, пластичность и разрушение металлов и сплавов с нанокристаллической структурой // Тр. Междунар. науч. конф. «Современное состояние теории и практики сверхпластичности материалов» Уфа: ИПСМ РАН, 2000

8. Прован Дж., Бамиро О. Упругий отклик границ зерен в меди и алюминии// Атомная структура межзеренных границ. М.:Изд-во иностр. Лит., 1978

9. Физическая акустика. Т. 3,ч. Б: Динамика решетки/ Под ред. У. Мэзона. М.:Мир, 1968

10. Хесснер Ф., Хофман С. В кн.: Рекристаллизация металлических материалов: Пер. с англ. М.: Металлургия, 1982

|