СОДЕРЖАНИЕ

Введение

1. Анализ и расчет исходных данных

2. Компоновочная схема тепловоза

3. Описание компоновочной схемы

4. Описание потока энергии

5. Дизель-генератор 2А-9ДГ

5.1 Конструкция основных узлов дизеля

6. Системы дизеля

6.1 Топливная система

6.2 Масляная система

6.3 Водяная система

6.4 Система вентиляции картера

7. Системы тепловоза, приводы и вспомогательные агрегаты

7.1 Водяная система

7.2 Масляная система

7.3 Топливная система

7.4 Охлаждающее устройство воды, масла и наддувочного воздуха

7.5 Централизованная система воздушного охлаждения электрических агрегатов

7.6 Воздухоочиститель дизеля

7.7 Противопожарная установка

7.8 Приводы вспомогательных агрегатов

8. Электрическое оборудование тепловоза

8.1 Принципиальная схема и основные характеристики электрической передачи

8.2 Электрические машины

8.3 Выпрямительная установка

9. Экипаж тепловоза

9.1 Кузов

9.2 Тележки

9.3 Рессорное подвешивание

9.4 Тормозное оборудование. Песочная система

10. Топливный насос высокого давления

Введение

Коломенский тепловозостроительный завод с 1959 г. разрабатывает конструкции магистральных пассажирских тепловозов и газотурбовозов. В 1960г. заводом был построен пассажирский тепловоз ТЭП60 мощностью по дизелю 3000 л. с. с конструкционной скоростью 160 км/ч. Проведенные в 1961 г. испытания со скоростью движения до 193 км/ч показали хорошие динамические характеристики первого отечественного пассажирского тепловоза. Однако, увеличение веса и скорости пассажирских поездов в 1970-е годы XX века требовало применения на некоторых линиях более мощных, чем ТЭП60 тепловозов. На Приволжской и Октябрьской дорогах стали применять тепловозы 2ТЭП60. Но применение двухсекционных тепловозов вызывало и двукратное увеличение расходов. Требовалось создание тепловоза, имеющего мощность большую, чем ТЭП60, но без значительного увеличения веса тепловоза.

Задачу проектирования тепловоза, отвечающего таким требованиям, выполнила группа конструкторов Коломенского тепловозостроительного завода под руководством Ю. В. Хлебникова.

Первый тепловоз по новому проекту был построен в июне 1973 года. Тепловоз получил обозначение ТЭП70-0001. В 1974—1975 годах были построены тепловозы 0002, 0003, 0004, в 1977—1978 годах 0005, 0006, 0007. Опытные тепловозы ТЭП70 стали поступать в депо Орша Белорусской железной дороги для эксплуатационных испытаний. Тепловоз ТЭП70-0005 прошёл теплотехнические и динамические (по воздействию на путь) испытания.

Реклама

Кузов тепловоза был изготовлен из низколегированной стали и алюминиевых сплавов. Кузов — несущий, ферменно-раскосного типа. Опирание кузова на тележки через две центральные маятниковые опоры с резиновыми амортизаторами и четырьмя боковыми цилиндрическими винтовыми пружинами. Тележки были выполнены аналогично тележкам тепловоза ТЭП60, но имели отличия ввиду того, что колёсные пары выполнены диаметром по кругу катания 1220 мм.

Опыт, полученный в результате испытаний, дал конструкторам Коломенского завода материал для внесения изменений в конструкцию тепловоза.

1. Анализ исходных данных

Выбор основных параметров силовой установки и вспомогательного оборудования локомотива.

Исходные данные:

Тип передачи мощности: электрический

Длина участка (Loy):470 км

Число пар грузовых поездов в сутки (2n): 15 пары/сутки

Пассажирооборот в обоих направлениях (П): 3,2 млн. чел.

Расчетный подъем (ip): 10

Расчетная скорость (Vр): 52 км/ч

Индивидуальное задание: топливный насос высокого давления.

Q - вес состава, кН.

Q - 7156 [кН]

Р - вес локомотива, кН.

P - 1176 [кН]

P=mгр*g. кН

Q=mсл*g,

где g- ускорение свободного падения (g=9,8-10 м/с)

- служебная масса [т] - служебная масса [т]

- 129 [т] - 129 [т]

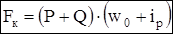

Касательная сила тяги определяется из условия равномерного движения поезда с расчетной скоростью (Vр

) на расчетном подъеме (iр

), когда имеет место равенство сил полного сопротивления движений поезда (Wр

) и касательной силы тяга локомотива (Fк

):

,кН (1) ,кН (1)

, кН , кН

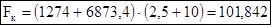

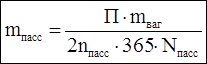

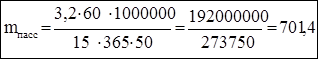

Масса состава пассажирского поезда определяется по исходным данным с учетом числа вагонов в поезде и среднего числа пассажиров в вагоне:

, т (2) , т (2)

где П - годовой пассажиропоток, чел.;

2nпасс

- число пар пассажирских поездов в сутки;

Nпасс

– количество пассажиров в вагоне (Nпасс

= 4050 чел.);

mваг

- масса пассажирского вагона (mваг

@ 60 т).

, т , т

После определения касательной силы тяги (Fк

) по формуле (1), рассчитывается предварительно касательная мощность локомотива из выражения:

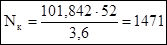

, кВт (3) , кВт (3)

, кВт , кВт

Эффективная мощность силовых установок тепловоза определяется по формуле:

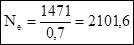

, кВт (4) , кВт (4)

где jмощн

- коэффициент полезного использования мощности для тяги (для тепловозов с электрической передачей 0,70,75);

Реклама

, кВт , кВт

"Как прототип выбран локомотив ТЭП70"

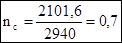

Число секций локомотива подсчитывается по формуле:

, (5) , (5)

где Nе

с

- мощность одной секции серийного локомотива.

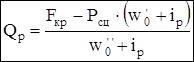

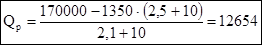

После выбора секции локомотива и числа секций необходимо уточнить, откорректировать вес состава. Так как округление количества секций в данном случае осуществлять рекомендуется в большую сторону, то возникает запас по силе тяги локомотива, а следовательно, появляется возможность увеличить первоначально заданный вес состава, определив его новое расчетное значение по следующей формуле:

, кН(6) , кН(6)

где Qр

- уточненное расчетное значение веса состава , кН;

Fкр

- расчетная сила тяги выбранного серийного прототипа локомотива (при расчетной скорости vр

) , Н;

w0

’ и w0

’’ - основные удельные сопротивления движению соответственно локомотива и вагонов при скорости движения vр

, Н/кН.

, кН , кН

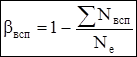

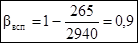

Далее необходимо описать взаимодействие основных узлов выбранного локомотива с указанием их технико-экономических параметров (мощности, частоты вращения, тока, напряжения, КПД и др.) и определить:

- значение коэффициента, учитывающего расход мощности на привод вспомогательных агрегатов (SNвсп

) тепловоза по формуле:

, (7) , (7)

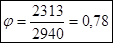

- значение коэффициента полезного использования мощности дизеля для тяги по формуле:

, (8) , (8)

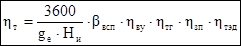

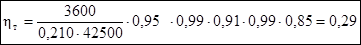

- КПД тепловоза при номинальном режиме работы дизеля по формуле:

, (9) , (9)

где gе

– удельный эффективный расход топлива, кг/кВт.

ч;

Ни

– теплота сгорания топлива (Ни

=42500 кДж/кг).

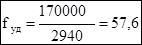

- значение удельной силы тяги локомотива:

, Н/кВт (10) , Н/кВт (10)

, Н/кВт , Н/кВт

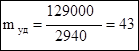

- значение удельной массы:

, ,  (11) (11)

, ,

- коэффициент тяги:

, ,  ; ;  , ,  (12) (12)

2. Компоновочная схема

3. Описание компоновочной схемы

Основные узлы экипажа тепловоза: главная рама с автосцепками, кузов и ходовые части, к которым относятся тележки с колесными парами, буксами и рессорным подвешиванием. Узлы и детали экипажной части выполняют различные функции. Главная рама тепловоза служит основанием для силовой установки и вспомогательного оборудования. Кузов служит наружным ограждением силовой установки тепловоза и вспомогательного оборудования. Колесные пары направляют движение локомотива по рельсовой колее, участвуют в реализации силы тяги, создаваемой двигателем тепловоза, а также тормозной силы. Рама опирается на буксы через рессоры или пружины, образуя так называемое рессорное подвешивание. Силовая установка: основные узлы и принцип работы ДВС: неподвижный цилиндр двигателя вместе с картером о поддоном образуют единую конструкцию называемую остовом дизеля. Сверху цилиндр закрыт крышкой, в которой расположены впускной и выпускной клапаны и форсунка для подачи топлива. Для управления движением впускных и выпускных клапанов предназначен распределительный вал, который приводится во вращение коленчатым валом шестеренчатой передачей. При работе двигателя поршень совершает возвратно-поступательное движение вдоль оси цилиндра, которое с помощью кривошипно-шатунного механизма преобразуется во вращательное движение коленчатого вала. Коленчатый вал в свою очередь соединен с тяговым генератором. Тяговый генератор предназначен для преобразования механической энергии дизеля в электрическую и питания ею тяговых электродвигателей через выпрямительную установку. Выпрямительная установка служит для преобразования переменного тока, вырабатываемого тяговым генератором, в постоянный. Тяговые электродвигателя предназначены для привода колесных пар через тяговые редукторы и обеспечения движения тепловоза. Кроме все этого на тепловозе имеются возбудители и вспомогательные генераторы. Возбудителя предназначены для питания постоянным током обмотки независимого тягового генератора, а вспомогательные генераторы для питания различных нагрузок собственных нужд тепловоза (заряд аккумуляторной батареи, питание цепей освещения и управления, электродвигателей привода насосов, вентиляторов и т.д.). Вспомогательные системы и оборудование. Топливная система. В нее входят топливные баки, топливоподкачивающие насосы, фильтры и топливопроводы. Система предназначена для хранения дизельного топлива и подачи его к топливной аппаратуре (насосам высокого давления) дизеля. Также в топливную систему включают устройства для подогрева топлива – топливоподогреватели. Масляная система выполняет несколько функций. Главная из них – поддержание необходимого давления для обеспечения жидкостного режима трения в подшипниках коленчатого вала и других трущихся узлах дизеля. Кроме того, масляная система служит для охлаждения поршней дизеля и отвода тепла, образующегося при трении, от смазываемых узлов дизеля и его агрегатов, а также для удаления от рабочих поверхностей трущихся узлов дизеля продуктов их износа. Для выполнения этих функций система – замкнутая, циркулируемая. Водяная система. Служит для отвода и рассеивания тепла в атмосферу от неподвижных деталей рабочего механизма (втулок и крышек цилиндра). Вода охлаждает эти детали при помощи его внутренней системы охлаждения и переносит тепло в охлаждающее устройство (радиаторы), где оно передается атмосферному воздуху. Система – замкнутая, циркулируемая. Циркуляцию воды в ней обеспечивает водяной насос. Кроме того водяная система используется для отвода тепла от водомасляного теплообменника и охладителя наддувочного воздуха. Система воздухоснабжения дизеля. Предназначена для снабжения дизеля необходимым количеством чистого воздуха под избыточным давлением, для наполнения им цилиндров а также для их продувки. Нагнетателем воздуха служит турбокомпрессор.

4. Описание потока энергии

В начале энергия заключается в химической энергии дизельного топлива. Затем с помощью топливной системы, а именно: фильтров грубой и тонкой очистки, насоса высокого давления, трубопровода высокого и низкого давления. Топливо из бака попадает в цилиндр, где оно самовоспламеняется, преобразуя химическую энергию в тепловую. В цилиндре создается давление, которое приводит поршень в движение, таким образов тепловая энергия преобразовывается в механическую. Поршень с помощью шатуна передает энергию на коленчатый вал. Коленчатый вал вращает якорь генератора, который вырабатывает переменный ток, тем самым преобразовывая механическую вращательную энергию коленчатого вала в электрическую. Затем ток, проходя через выпрямительную установку, становится постоянным и идет на тяговые электродвигатели, которые преобразовывают электрическую энергию в механическую, передавая вращательной движение, через тяговый редуктор, колесной паре. Колесная пара создает касательную силу тяги и через рессорное подвешивание передает ее раме тележки. Рама тележки соединена с главной рамой тепловоза, на которой установлена автосцепка. Таким образом, сила тяги передается на автосцепку, которая далее передается составу.

5. Дизель-генератор

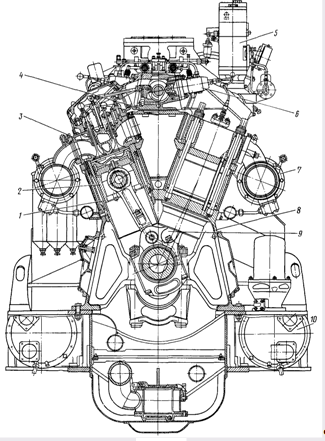

На тепловозе ТЭП70 в качестве силовой установки установлен дизель-генератор 2А-9ДГ (рис. 1). Он состоит из дизеля типа 2А-5Д49 и синхронного генератора, установленных на общей поддизельной раме и соединенных муфтой пластичного типа.

Дизель типа 2А-5Д49 четырехтактный, V-образный, шестнадцатицилиндровый с газотурбинным наддувом и клапанным распределением.

Принцип работы:

При сгорании топлива в объеме сжатого воздуха между стенками цилиндра, крышкой и днищем поршня образуются газы – продукты сгорания. Вследствие этого давление в цилиндре резко возрастает, что приводит к перемещению поршня. Таким образом, тепловая энергия продуктов сгорания в цилиндре преобразуется в механическую работу.

В дизеле 5Д49 цикл рабочего процесса совершается за два оборота коленчатого вала. При вращении вала от н.м.т. (нижняя мертвая точка – наиболее близкое к валу положение поршня) воздух в рабочем объем цилиндра между поршнем и крышкой сжимается. За 20⁰ до в.м.т. (верхняя мертвая точка – положения поршня при максимальном удалении от вала) в такте сжатия в цилиндр подается топливо. Под действием газов поршень в такте расширения движется вниз и через шатун вращает коленчатый вал. За 50⁰ до н.м.т открываются выпускные клапаны и отработанные газы выходят в выпускные коллекторы. В такте выпуска при движении поршня вверх происходит выталкивание отработавших газов. Выпускные клапаны открываются за 55⁰ до в.м.т. При открытии впускных и выпускных клапанах происходит продувка цилиндра. Через 35⁰ после в.м.т при движении поршня вниз цилиндр заряжается свежим воздухом в такте всасывания. При движении поршня после н.м.т. вверх выпускные клапаны закрываются с запаздыванием на 30⁰. Снова начинается такт сжатия и весь цикл повторяется.

5.1 Конструкция основных узлов дизеля

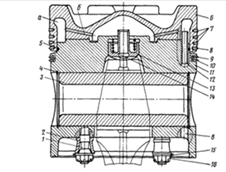

Блок цилиндров (рис. 2) представляет собой сварнолитую конструкцию V-образной формы. Нижняя картерная часть сварена из литых стоек, а верхняя – из листов. К стойкам блока прикреплены болтами 2 штампованные подвески 1. Стык блока и подвесок имеют зубцы б, которые препятствуют смещению подвесок относительно блока. В развале блока образован ресивер надувочного воздуха е и канал д для прохода масла к подшипникам коленчатого вала. В отверстия, образованные стойками блока и подвесками, установлены вкладыши 12 коренных подшипников. На девятой стойке и подвеске установлены полукольца 11 упорного подшипника, препятствующего перемещению коленчатого вала в осевом направлении. В торцевом листе имеется отверстие, по которому масло подводится в масляный канал д, откуда по каналам в в стойках блока поступает на смазку коренных подшипников.

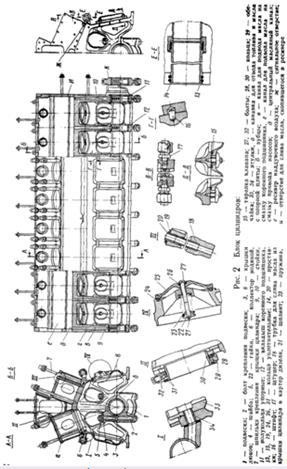

Коренные подшипники (рис. 3) предназначены для укладки коленчатого вала и состоят из корпуса и двух вкладышей. Верхний вкладыш на рабочей поверхности имеет канавку а и отверстия б, через которые поступает масло из канала в стойке блока цилиндров в подшипник. Нижний вкладыш около стыка имеет карманы, которые служат для поступления смазки к трущимся поверхностям и непрерывной подачи масла к шатунным подшипникам и поршню. Положение верхнего и нижнего вкладышей фиксируется штифтом 3, запрессованным в подвеску.

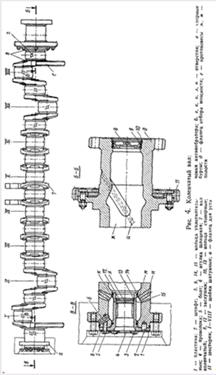

Рама сварной конструкции. Предназначена для установки на ней дизеля, генератора, размещения масла для дизеля и крепления дизель-генератора к раме тепловоза через амортизаторы. Коленчатый вал. (рис. 4) Отлитый из высокопрочного чугуна, азотирован, что повышает прочность вала и износостойкость шеек. На фланце а установлен антивибратор, обеспечивающий умеренные напряжения кручения в вале от крутильных колебаний. Масло из коренных подшипников по отверстиям в шейках коленчатого вала поступает на смазку шатунных подшипников.

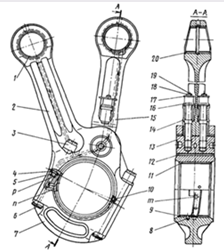

Шатуны. Шатуны (рис. 5) передают энергию от поршня к коленчатому валу. Шатунный механизм состоит из главного 2 и прицепного 15 шатунов. Шатуны соединены между собой пальцем 13, который установлен во втулке 12, запрессованной в проушине главного шатуна.

Шатунный подшипник смазывается и охлаждается маслом, поступающим из коренных подшипников через каналы коленчатого вала.

Поршень. (рис. 6) Составной конструкции, состоит и стальной головки 6 и алюминиевого тронка 11, скрепленных четырьмя шпильками 1 с гайками 16. Головка поршня охлаждается маслом. Из верхней головки шатуна масло поступает в плотно прижатый к ней пружиной 14 стакан 13 и далее по отверстиям б в полость охлаждения а. Из полости охлаждения масло по каналам в стекает в картер дизеля.

Лоток (рис. 7), предназначенный для размещения распределительного кулачкового вала и топливных насосов высокого давления, установлен на блоке цилиндров. Состоит и половин 3 и 4 , скрепленных болтами и шпильками. Распределительный вал 8 в разъемных алюминиевых подшипниках 26. Он передает движение топливному насосу, а также клапанам крышки цилиндра посредством рычагов 7 и 9 и штанг 20 и 30.

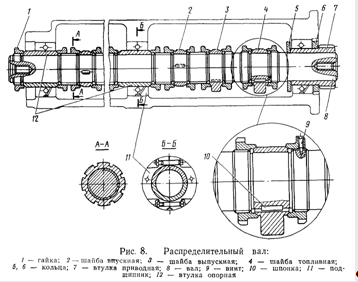

Распределительный вал (рис. 8), предназначенный для управления движением впускных и выпускных клапанов и работой топливных насосов соответственно порядку работы цилиндров, приводится во вращение коленчатым валом посредством шестерен привода и приводной втулки 7, напрессованной на вал 8.

локомотив тепловоз дизель экипаж

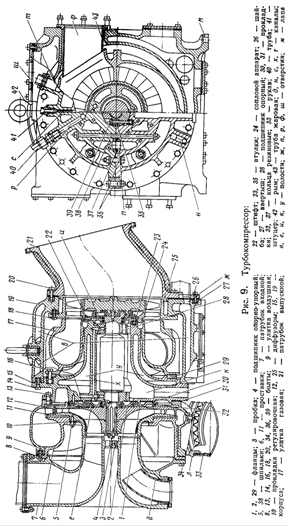

Турбокомпрессор (рис. 9), предназначенный для подачи воздуха под избыточным давлением для увеличения мощности и экономичности дизеля, расположен на кронштейне с переднего торца дизеля. Состоит турбокомпрессор из одноступенчатой осевой турбины, работающей за счет энергии выпускных газов, и одноступенчатого центробежного компрессора. Колесо компрессора и диск турбины смонтированы на одном валу (роторе).

Принцип работы следующий: отработавшие газы из цилиндров дизеля по коллекторам и газовой улитке направляются на лопатки рабочего колеса турбины и приводят во вращение ротор, отдавая при этом свою энергию. Газы из турбины выходят по выпускному патрубку в глушитель. А затем в атмосферу. При вращении ротора воздух засасывается через входной патрубок в колесо компрессора, где происходит его основное повышение давления. В диффузоре и воздушной улитке происходит дальнейшее повышение давления. Из компрессора воздух подается в охладитель и далее в цилиндры дизеля.

Охладитель надувочного воздуха (рис. 10), установленный на кронштейне 8, состоит из сварочного корпуса 12, патрубка 13, верхней 2 и нижней 6 крышек и охлаждающей секции.

Вода поступает в охладитель по патрубку е нижней крышки, перегородка д которой делит водяную полость секции охладителя пополам, проходит по трубкам одной, а затем и второй половины секции и выходит через патрубок с. Пар из водяной полости отводится через трубку 1, установленную в верхней крышке.

Надувочный воздух поступает к охладителю по патрубку 13, охлаждается в межтрубном пространстве и по каналу ж в кронштейне поступает в ресивер блока цилиндров.

Объединенный регулятор. На дизель-генераторе установлен всережимный непрерывного действия гидромеханический регулятор частоты вращения коленчатого вала и нагрузки типа 7РС конструкции завода-изготовителя дизеля. Регулятор автоматически поддерживает заданный режим работы дизеля, воздействуя на рейки топливных насосов и через индуктивный датчик на контур возбуждения тягового генератора.

Регулятор имеет центробежный измеритель частоты вращения коленчатого вала, автономную масляную систему, устройство ступенчатого пятнадцатипозиционного электрогидравлического дистанционного управления, устройство для дистанционной остановки дизель-генератора с пульта управления тепловоза или при срабатывании защит дизель-генератора и устройство для вывода якоря индуктивного датчика в положение минимального возбуждения тягового генератора.

6. Системы дизеля

6.1 Топливная система

Топливная система дизеля состоит из топливного бака, фильтров, насоса высокого давления, форсунки и трубопровода высокого и низкого давления. Обеспечивает подачу топлива в цилиндры в заданном количестве и в определенное время, а также равномерное распределение топлива по объему камеры сгорания в распыленном состоянии. Форсунка предназначена для направления струи и распыления топлива в камере сгорания. Топливный насос, установленный на лотке, предназначен для подачи топлива в форсунку. Топливные баки предназначены для хранения дизельного топлива. Являются элементом конструкции главной рамы и выполняются заодно с ней. Топливоподкачивающие насосы предназначены для подъема топлива из бака, преодоления потерь давления в фильтрах и подачи топлива к топливному насосу дизеля. Вязкость дизельного топлива сильно возрастает при понижении температуры. Поэтому во избежание затруднений в подаче топлива в зимних условиях в топливные системы обязательно включают устройство для подогрева топлива – топливоподогреватели.

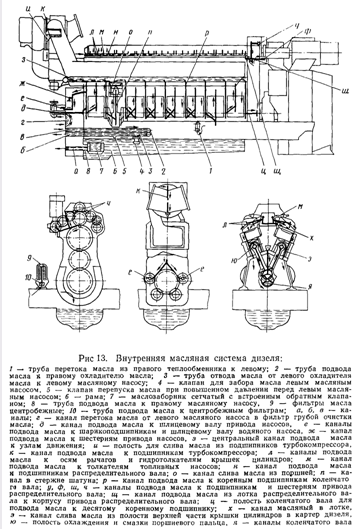

6.2 Масляная система

Выполняет несколько функций. Главная из них – поддержание необходимого давления и подвод масла для обеспечения жидкостного режима трения в подшипниках коленчатого вала и других трущихся узлах дизеля.

В систему входят масляные насосы, охладители масла, фильтр грубой очистки, центробежные фильтры, маслопрокачивающий насос, трубопровод и клапаны. Все элементы системы, кроме маслоподкачивающего насоса, расположены на дизель-генераторе. Для снижения общего уровня давления в системе на дизеле применены два последовательно расположенных масляных насоса.

Из ванны поддизельной рамы через сетчатый маслозаборник и размещенный в нем невозвратный клапан масло поступает во всасывающую полость первого насоса и подается в охладители. Часть масла поступает к центробежным фильтрам, из которых сливается в поддизельную раму. Из охладителей масло поступает во всасывающую полость второго насоса и затем через фильтр грубой очистки подается на дизель. Оба насоса имеют одинаковую конструкцию, но частота вращения второго на 3% выше первого (рис. 13).

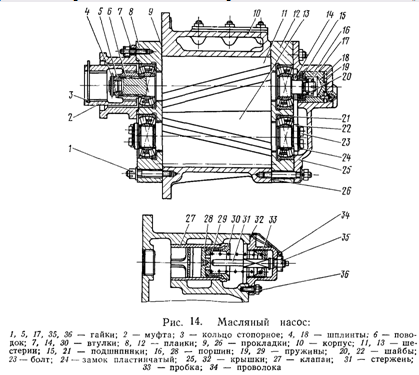

Масляный насос обеспечивает циркуляцию масла в системе или в отдельных ее частях. Насос шестеренчатого типа (рис. 14) односекционный, не реверсивный, приводится от дизеля через шлицевое соединение.

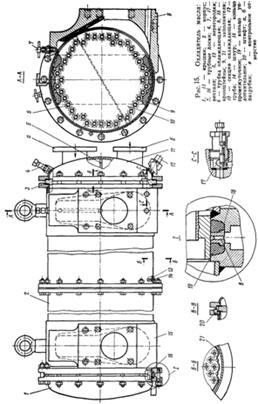

Охладители масла, размещены на поддизельной раме с левой и правой сторон, предназначены для охлаждения масла, циркулирующего в системе дизеля. По потокам воды и масла охладители подключены последовательно. Охладитель (рис. 15) состоит из корпуса 2, передней 11 и задней 1 крышек, охлаждающей секции 10 и кронштейнов 8 и 15. Перегородка 5 крышки 11 разделяет водяную полость охладителя пополам.

Вода в охладитель масла поступает по патрубку а передней крышки, проходит по патрубку 6 и выходит из патрубка б. масло в охладитель поступает по трубопроводу, расположенному в поддизельной раме, и через отверстие в кронштейне15 проходит в межтрубном пространстве и выходит через отверстие в кронштейне 8.

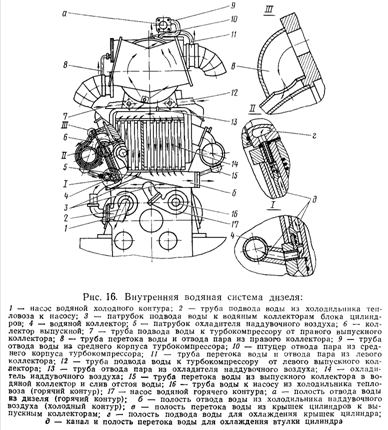

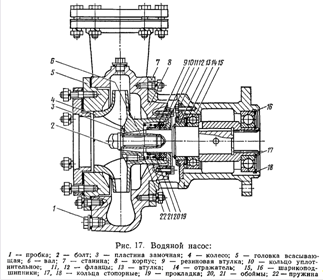

6.3 Водяная система

Водяная система служит для отвода и рассеивания в атмосферу тепла от неподвижных деталей рабочего механизма, а также выпускных коллекторов во избежание их чрезмерного нагрева. Вода охлаждает детали дизеля при помощи его внутренней системы охлаждения и переносит тепло в охлаждающее устройство (радиаторы), где оно передается атмосферному воздуху.

Водяная системы двухконтурная закрытая с избыточным давлением (рис. 16). Горячий контур отводит тепло от деталей дизеля, а холодный контур – от надувочного воздуха и масла дизеля.

Вода горячего контура из холодильной камеры тепловоза поступает во всасывающую полость водяного насоса горячего контура и далее через коллекторы правого и левого рядов блока цилиндров на охлаждения втулок и крышек цилиндров и среднего корпуса турбокомпрессора. Из крышек цилиндров вода поступает на охлаждение выпускных коллекторов, газовыпускных труб и корпуса турбины.

Из выпускного и среднего корпусов турбины и левой газовыпускной трубы вода отводится в холодильную камеру тепловоза. Вода холодного контура из холодильной камеры тепловоза поступает во всасывающую полость водяного насоса холодного контура и далее к охладителю надувочного воздуха, затем к охладителям масла, а от них отводится в систему тепловоза.

Водяные насосы (рис. 17) обеспечивают необходимую интенсивность циркуляции воды в системах. Водяные насосы нереверсивные, центробежные, установленные на приводе насосов, приводятся через шлицевое соединение. Оба насоса одинаковой конструкции. Один насос работает в горячем контуре охлаждения, другой – в холодном.

6.4 Система вентиляции картера

Система вентиляции картера служит для вентиляции и создания разрежения в картере дизеля путем отсоса газов турбокомпрессором. Разрежение предотвращает вытекание масла и выход газов через зазоры у валов, выходящих наружу, а также через неплотности в соединениях.

Система вентиляции состоит из трубопроводов, маслоотделительного бочка, управляемой заслонки и дифференциального манометра. Отсос газов производится из картера и лотка по трубам через маслоотделительный бачок и затем по трубе во всасывающую полость турбокомпрессора.

Управляемая заслонка (рис. 18) предназначена для обеспечения разрежения в картере дизеля в заданных пределах. При повышении частоты вращения коленчатого вала дизеля и, следовательно, увеличения давления воды, воздействующей на мембрану 3, заслонка 17 против часовой стрелки , уменьшая проходное сечение трубы, а при уменьшении частоты вращения коленчатого вала дизеля заслонка поворачивается по часовой стрелке и увеличивает проходное сечение трубы. Такое программное управление заслонкой в зависимости от давления воды в системе охлаждения позволяет поддерживать необходимый диапазон разрежения в картере при работе по тепловозной характеристике и на холостом ходу.

7. Системы тепловоза, приводы и вспомогательные агрегаты

7.1 Водяная система

Назначение. Высокая температура газов, возникающая при сгорания топлива в цилиндрах, может вызвать резкое ухудшение условий смазки трущихся частей значительные термические напряжения в деталях, если не предусмотреть специального их охлаждения. Для отвода тепла от неподвижных деталей дизеля (втулки цилиндров, выпускные коллекторы и т.д.) используется система водяного охлаждения. Кроме того, водяная система используется для отвода тепла от смазочного масла, охлаждаемого в водомасляном теплообменнике. Водяная система служит также и для отвода тепла от наддувочного воздуха, нагревающегося при сжатии, и поэтому включает в себя воздухоохладитель. Охлаждение воды и наддувочного воздуха происходит в секциях радиаторов, установленных в холодильнике.

В холодное время года горячая вода дизеля используется для обогрева кабины машиниста, нагрева топлива в топливоподогревателе и воды в бачке санузла.

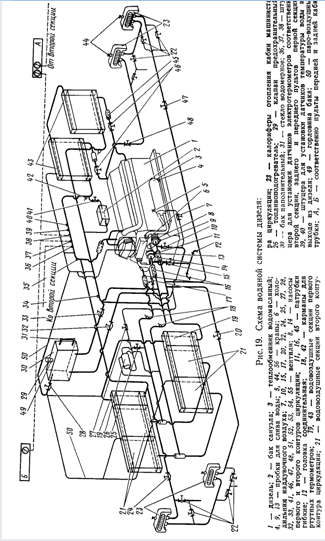

Устройство и работа. Система водяного охлаждения дизеля выполнена замкнутой. Циркуляция в системе дизель – охлаждающие устройства обеспечивается водяными насосами. Для раздельного регулирования температур воды и масла на тепловозе применена водяная система, состоящая из двух самостоятельных контуров циркуляции: контура охлаждения дизеля и контура охлаждения масла и наддувочного воздуха (рис.19).

В первом контуре вода, охлаждающая дизель, включая втулки цилиндров, газовыпускные коллекторы и турбокомпрессор, отдает тепло воздуху, проходящему через водовоздушные секции 19 и 43 охлаждающего устройства. Во втором контуре вода, охлаждающая масло дизеля в двух водомасляных теплообменниках 3 и надувочный воздух в водовоздушном холодильнике 6, отдает тепло воздуху, проходящему через водовоздушные секции 21. Каждый контур циркуляции обслуживается своим водяным лопастным насосом.

7.2 Масляная система

Назначение. Масляная система предназначена для подачи под избыточным давлением смазки в сопряженные узлы рабочих механизмов дизеля для поддержания в них жидкостного трения и охлаждения ряда его узлов. Система состоит из двух частей: внутренней, включающей в себя пути подвода масла внутри дизеля, и внешней, которая обеспечивает циркуляцию, охлаждение и очистку масла.

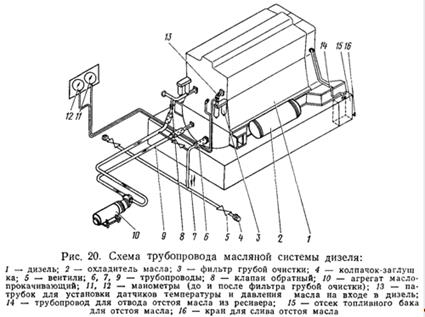

Устройство и работа системы. Схема трубопровода внешней части системы смазки тепловоза (рис. 20) состоит из маслопрокачивающего агрегата 10 и трубопровода с обратным клапаном 8, предназначенных для заполнения системы маслом перед пуском дизеля и подвода смазки ко всем трущимся его частям. Насос засасывает масло из картера дизеля по трубопроводу 9 и подает его к дизелю через обратный клапан 8, фильтр грубой очистки 3 и охладитель 2. До пуска дизеля для надежной смазки его узлов агрегат должен проработать после нажатия кнопки 60 с и создать давление в самой отдаленной точке системы (в конце лотка) не менее 0,2 кгс/ . После пуска дизеля трубопровод маслопрокачивающего насоса отключается от системы клапаном 8. . После пуска дизеля трубопровод маслопрокачивающего насоса отключается от системы клапаном 8.

После остановки дизеля маслопрокачивающий агрегат включается и обеспечивает прокачку дизеля маслом в течение 60 с. На маслопроводе перед фильтром грубой очистки установлен терморегулятор, который в зависимости от температуры масла управляет режимом работы гидромотора вентилятора холодильника, обеспечивая заданную температуру масла, поступающего в дизель, путем изменении интенсивности охлаждения в воздуховодяных секциях второго контура циркуляции. До и после фильтра грубой очистки предусмотрены ответвления к манометрам 11 и 12, установленным на приборном щитке дизельного помещения. Манометры позволяют контролировать величину гидравлического сопротивления фильтра.

7.3 Топливная система

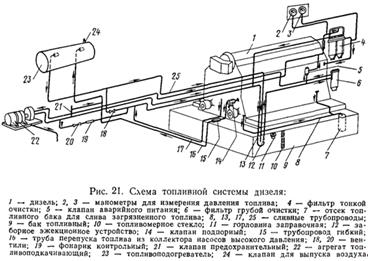

Назначение. Топливная система (рис. 21) предназначена для подачи топлива под давлением к топливной аппаратуре дизеля, а также размещения запасов топлива, его фильтрации и подогрева в холодное время года. Запас топлива храниться в топливном баке 9, размещенном ниже дизеля и включенном в силовую схему несущего кузова.

Устройство и работа топливной системы. Из топливного бака 9 (см. рис. 21) топливо по трубе эжекционного устройства 12 через фильтр грубой очистки 6 закачивается топливоподкачивающим агрегатом 22 и подается через фильтр тонкой очистки 4 в коллектор топливных насосов дизеля. Топливные насосы подают топливо к форсункам. Для надежной работы системы подачи температура топлива в баке должна быть не менее 30-40⁰С. Для этого предусмотрена интенсивная циркуляция топлива, осуществляемая в результате того, что топливоподкачивающий агрегат подает больше топлива, чем необходимо для реализации полной мощности дизеля. При этом часть топлива сливается из коллектора топливных насосов по трубе 16 в топливоподогреватель 23, а затем по трубопроводу 25 в топливный бак. В подогревателе топливо нагревается горячей водой системы охлаждения дизеля (в летнее время топливоподогреватель отключают).из топливоподогревателя большая часть топлива сливается в бак 9 по трубопроводу 25, и таким образом прогревается весь запас топлива.

7.4 Охлаждающее устройство воды, масла и наддувочного воздуха дизеля

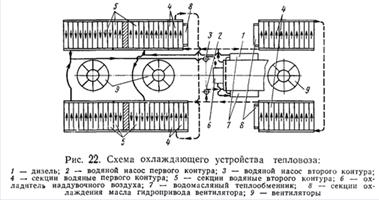

Назначение. Охлаждающее устройство предназначено для отвода и рассеивания в окружающую среду тепла от охлаждающих жидкостей (воды и масла), а также для охлаждения рабочего воздуха дизеля. Охлаждающее устройство обеспечивает заданный температурный режим дизеля (по температуре воды, масла и наддувочного воздуха), который регулируется автоматически при помощи гидрообъемного привода вентиляторов. Вода, масло и наддувочный воздух дизеля охлаждаются соответственно в водуховодяном, водомасляном и водовоздушном теплообменниках.

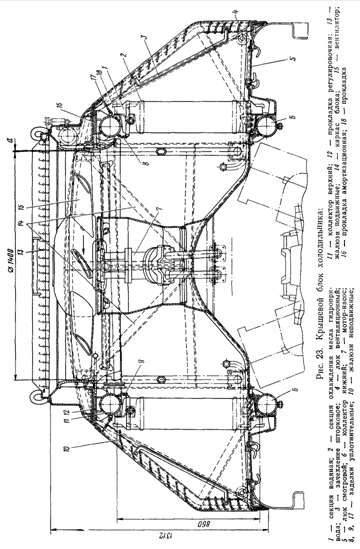

Схема охлаждающего устройства тепловоза (рис. 22) включает в себя два самостоятельных контура циркуляции. В первом контуре вода, охлаждающая детали дизеля отдает тепло воздуху в водяных секциях 4 воздушного теплообменника. Во втором контуре вода, охлаждающая наддувочный воздух в трубчатом охладителе 6 и масло дизеля в водомасляных теплообменниках 7, отдает тепло в водяных секциях 5. Охлаждение масла промежуточным теплоносителем (водой) позволяет уменьшить общее количество теплообменных секций на тепловозе и сделать более устойчивой температуру масла, что очень важно при переменных режимах работы дизеля. Размещение охлаждающего устройства и принцип работы. Охлаждающее устройство занимает часть кузова тепловоза, образующую шахту холодильника, или холодильную камеру. Шахта холодильника располагается в двух съемных крышевых блоках тепловоза. Двадцать две секции 4 (см. рис. 22) первого контура расположены в крыше над дизелем в одинарном блоке холодильника и частично (семь секций) в сдвоенном блоке, расположенном в крыше задней части тепловоза и содержащем также сорок секций 5 второго контура циркуляции. Охлаждающее устройство, смонтированное в едином крышевом блоке, состоит из водяных 1 и масляных 2 секций (рис. 23) с коллекторами 6 и 11, вентилятора 15 с гидроприводом, каркаса блока 14 с неподвижными жалюзи 10, верхних подвижных жалюзи 13 с приводом шторкового зачехления 3 секций. Несущую основу соответственно одинарного и двойного блоков охлаждающего устройства составляют каркасы съемных крыш. На каркасе одинарного блока смонтированы вентилятор и секции первого контура с четырьмя короткими коллекторами (по два в верху и внизу). К каркасу сдвоенного блока прикреплены два вентилятора секции второго и частично первого контура циркуляции с четырьмя длинными коллекторами. Секции холодильника (воздуховодяные и воздухомасляные) представляют собой многотрубные теплообменники с общими ребрами, увеличивающими поверхность охлаждения со стороны воздуха. Секции размещены в один ряд по обеим сторонам шахты. Однорядное (по глубине) расположение секций с относительно укороченным шагом оребрения обеспечивает эффективный теплоотвод от них и удобно при сборке и ремонте холодильника.

Вентиляторы. Охлаждающий секции воздух засасывается через неподвижные жалюзи тремя осевыми вентиляторами серии УК-2М ЦАГИ и выбрасывается наружу через верхние жалюзи. Восьмилопастное колесо 4 (рис. 24) вентилятора насажено на шлицевой вал 1. Вентиляторное колесо и и гидромотор закреплены в диффузоре 6 вентилятора на спицах 3 с амортизаторами, уменьшающими динамическое воздействия на узел крепления гидромотора. Диффузор вентилятора прикреплен болтами к каркасу блока. Соединение лопасти колеса вентилятора с диском 2 колеса имеет тоже амортизаторы и позволяет изменять угол установки в процессе аэродинамических испытаний вентилятора.

Схема привода вентиляторов холодильника. (рис. 25) на тепловозах ТЭП70 применен гидростатический привод вентиляторов холодильника с плавным регулированием частоты вращения. Мощность от дизеля к вентиляторам передается шестью гидромашинами типа МН 250/100, в работе которых используется энергия статического давления жидкости. Три машины работают в качестве насосов, три другие – в качестве моторов, приводящих во вращение вентиляторные колеса.

Гидронасосы 2, 3 и 4 приводятся во вращение от коленчатого вала дизеля через редуктор 1, в который они органически встроены. Закачивая рабочую жидкость (масло) из бака 12, они нагнетают его под высоким давлением соответственно в гидромоторы 7, 10, и 13, вращающие вентиляторные колеса 8, 9 14. Частота вращения вентиляторов регулируется изменением расхода масла, подаваемого в гидромоторы. Перепуском масла управляют установленные параллельно гидромотрам терморегуляторы 5, 6 и 32, имеющие термодатчики, омываемые соответственно водой и маслом дизеля.

Терморегулятор. Регулирование температуры охлаждающей жидкости осуществляется автоматически путем непрерывного (плавного) изменения частоты вращения вентилятора. Для этого в системе автоматического регулирования температуры дизеля (САРТ) применен терморегулятор (рис.25), состоящий из нижней (командной) и верхней (исполнительной) частей.

Терморегуляторы тепловоза ТЭП70 установлены на трубопроводы воды (один) и масла (последовательно два) на выходе из дизеля. При температуре жидкостей 69±1⁰С, омывающей термодатчик, объем наполнителя перейдя из твердой фазы в жидкую, начнет расширятся и через диафрагму 7 (см. рис. 25), пробку 6 и толкатель 5 переместит золотник 3 вверх. При этом рабочая кромка золотника начнет постепенно перекрывать кольцевую щель Д. масло начнет поступать к гидромотору, который приведет во вращение колесо вентилятора. По мере уменьшения размеров щели будет увеличиваться количество масла, поступающего к гидромотору, и частота его вращения будет возрастать. Когда золотник полностью перекроет щель Д, весь расход масла от насоса будет поступать к гидромотору, выходной вал которого с вентиляторным колесом будет вращаться с максимальной (расчетной) частотой вращении. При этом температура жидкости (воды или масла) должна быть выше 80±2⁰С.

При понижении температуры жидкости наполнитель сжимается, щель Д будет увеличиваться и часть масла будет поступать на слив, не поступая к гидромотрам. Вентиляторы начинают вращаться медленнее, прекращается интенсивное охлаждение воды и масла дизеля. Таким образом, в пределах выбранного интервала регулирования терморегулятор плавно меняет частоту вращения гидромотора (вентилятора).

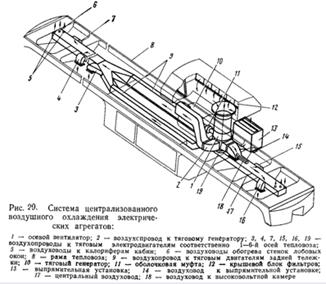

7.5 Централизованная система воздушного охлаждения электрических агрегатов

Для охлаждения электрических агрегатов (тягового электродвигателя, генератора, выпрямительной установки и др.) на тепловозе ТЭП70 создана система централизованного воздухоснабжения от одного осевого вентилятора 1 (рис.27) с общей производительностью 1200 м³/мин.

Осевой вентилятор 1 засасывает воздух из атмосферы через блок воздушных фильтров и нагнетает его к потребителям, обеспечивая охлаждение тягового генератора 8, тяговых электродвигателей 2, выпрямительной установки 3, наддув высоковольтной камеры 6, вентиляцию, обогрев и наддув кабин машиниста 4 и обдув лобовых стекол тепловоза 5.

Основные воздуховоды от вентилятора образованы в сварной конструкции рамы тепловоза, от которых имеются ответвления к потребителям. Осевой вентилятор 1 (рис. 28) установлен на раме тепловоза и соединен с валом тягового генератора 10 через эластичную оболочковую муфту 11 и угловой редуктор, встроенный в корпус вентилятора.

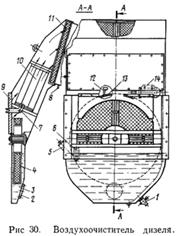

7.6 Воздухоочиститель дизеля

Для защиты деталей цилиндро-поршневой группы двигателя от абразивного износа и увеличения срока службы на тепловозе установлен воздухоочиститель. Наружный воздух, забираемый дизелем через жалюзи в стенках кузова, проходит через воздухоочиститель, освобождается от механических примесей и очищенным попадает в цилиндры дизеля. Эффективность работы фильтрующих элементов (кассет) воздухоочистителя повышается за счет непрерывной подачи на них масла в процессе работы. Воздухоочиститель дизеля двухступенчатый, непрерывного действия. Имеет две степени очистки. При этом первая ступень имеет подвижную кассету, выполненную из набора гофрированных сеток, а вторая – неподвижную кассету, имеющую набивку из пенополиуретанового поропласта, химически обработанного для получения сквозной пористости. Подвижная кассета 4 представляет собой вращающийся на оси диск, нижняя часть которого погружена в масляную ванну 3 воздухоочистителя. Внутрь диска вставлены четыре кассеты, заполненные металлической сеткой, гофрированной через одну. Таким образом, воздух, проходящий через верхнюю половину кассеты, всегда соприкасается со свежесмоченным маслом сетками.

Вращение сетки дает возможность смочить задержанную в ней пыль (она собирается на дне масляной ванны в виде осадка), что значительно повышает пылеемкость очистителя.

Для заливки масла предусмотрена горловина 5, а для спуска масла и конденсата – кран 1. Грязь удаляют через люк 2 во время промывки и очистки корпуса.

Для контроля за уровнем масла предусмотрено масломерное стекло 6. Воздухоочиститель дизеля состоит из двух одинаковых частей, установленных на боковых стенках кузова, справа от дизеля.

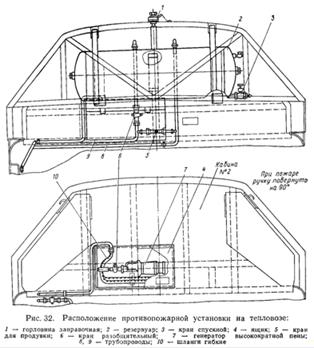

7.7 Противопожарная установка

Противопожарное оборудование тепловоза состоит из воздухопенной установки, переносных огнетушителей и системы автоматической пожарной сигнализации для обнаружения пожара и сигнализации об этом звуковыми и световыми сигналами локомотивной бригаде.

Пуск установки (рис. 33) осуществляется одним из разобщительных кранов 2. Открытием одного или двух кранов можно производить тушение огня одновременно с двух постов. При открытие разобщительного крана воздух из главных воздушных резервуаров тормозной системы поступает в резервуар 9 и генераторы пены 1. Под давлением воздуха 8,5 кгс/см² раствор поступает по трубопроводам и шлангам в генератор, где образуется пена, струя которой направляется на горящие предметы.

Система автоматической сигнализации состоит из пожарных извещателей, реагирующих на повышение температуры в местах их установки, приемной станции и сигнальной аппаратуры. Извещатели расположены в дизельном помещении и в высоковольтной камере. Средством сигнализации служат сигнальные лампы, указывающие на место пожара. Одновременно с загоранием сигнальной лампы включается звуковой сигнал.

Противопожарная установка (рис. 32) состоит из резервуара 2 для огнегасящей жидкости, генератора высокократной пены 7 и гибкими шлангами 10, кранов на воздушном и гидравлическом трубопроводах 8 и 9 и других элементов.

При возникновении пожара для приведения в действие противопожарной установки необходимо остановить дизель, закрыть комбинированный кран, открыть разобщительные краны, взять смеситель и, направив его на горящие объекты, повернуть на нем ручку до упора.

7.8 Приводы вспомогательных агрегатов

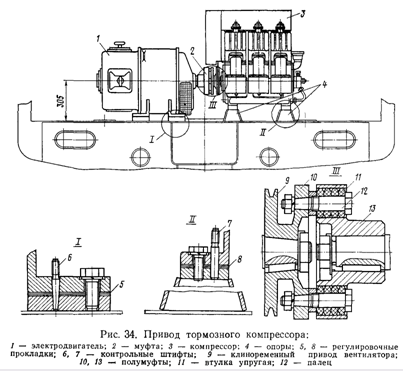

Привод тормозного компрессора типа ПК-5,25 приводится от электродвигателя постоянного тока ЭКТ-3 посредством втулочно-пальцевой муфты 2 (рис. 34), состоящей из полумуфт 10 и 13.

Компрессор устанавливают на специальные опоры 4, приваренных к шкворневой балке. Перед окончательной установкой компрессора последний центрируют относительно электродвигателя. После центровки положение компрессора и электродвигателя фиксируется коническими штифтами 6 и 7.

Валопровод от дизель-генератора к редуктору гидронасосов (рис.35). напрессованный на вал дизеля фланец 14 соединен с фланцем шлицевого вала 11 посредством двадцати двух упругих дисков 5, которые вместе образуют пластинчатую муфту. Аналогичным образом соединен фланец 3 на валу редуктора гидронасосов со шлицевым фланцем 11 валопровода. Фланцы и другие диски соединены шестью болтами 4. Фланец 10 и вал 11 образуют шлицевое соединение. Заедания в шлицевом валу не допускаются. Шлицы сопрягаемых деталей закаляют током высокой частоты.

Собранный валопровод перед постановкой на тепловоз балансируют динамически. Полость заполняют смазкой.

8. Электрическое оборудование тепловоза

8.1 Принципиальная схема и основные характеристики электрической передачи

Силовые цепи. Электрическая передача тепловоза ТЭП70 состоит из синхронного генератора переменного тока Г (рис. 36) типа ГС-504А, приводимого непосредственно от дизеля, выпрямительной установки ВУ типа УВКТ-5 и шести тяговых электродвигателей ЭТ1-ЭТ6 типа ЭД-119. Для уменьшения амплитуды пульсации, возникающей на клеммах выпрямительной установки и которая может неблагоприятно повлиять на коммутацию и к. п. д. тяговых электродвигателей, и увеличения их частоты синхронный генератор выполнен с шестифазной статорной обмоткой, соединенной в две звезды со сдвигом 30⁰. Каждая звезда генератора подключена к отдельному трехфазному выпрямительному мосту. На стороне выпрямительного тока мосты соединены параллельно. В результате получается эквивалентная двенадцатифазная схема выпрямления при которой в цепи тяговых электродвигателей протекают только 12, 24 и т.д. гармонические тока, имеющие небольшую амплитуду, что практически не оказывает отрицательного влияния на коммутацию и к. п. д. тяговых электродвигателей. Для получения требуемого диапазона изменения вращающего момента и частоты вращения тяговых электродвигателей, т.е. заданной тяговой характеристики тепловоза, предусмотрено регулирование тока возбуждения тягового генератора при помощи специальной системы автоматического регулирования и ступенчатое ослабление возбуждения тяговых электродвигателей. Ослабление возбуждения осуществляют в две ступени при помощи шунтирующих резисторов  1 — 1 —  6 и групповых электропневматических контакторов КШ1 и КШ2. Для коммутации силовых цепей служат электропневматические поездные контакторы КП1 — КП6. Направление движения тепловоза изменяют путем изменения направления тока в обмотках возбуждения тяговых электродвигателей при помощи группового электропневматического переключателя Р. Система автоматического регулирования возбуждения генератора (САР) поддерживает постоянной нагрузку дизеля при каждой фиксированной частоте вращения его вала путем регулирования тока возбуждения тягового генератора, ограничивает максимальные значения напряжения и тока тягового генератора, изменяет величину ограничения максимального тока в зависимости от частоты вращения вала дизеля по заданной характеристике. Обеспечивающей наиболее благоприятное расположение пусковых характеристик тепловоза, и изменяет величину нагрузки дизеля в зависимости от частоты вращения в соответствии с характеристикой, обеспечивающей минимальные удельные расходы топлива. 6 и групповых электропневматических контакторов КШ1 и КШ2. Для коммутации силовых цепей служат электропневматические поездные контакторы КП1 — КП6. Направление движения тепловоза изменяют путем изменения направления тока в обмотках возбуждения тяговых электродвигателей при помощи группового электропневматического переключателя Р. Система автоматического регулирования возбуждения генератора (САР) поддерживает постоянной нагрузку дизеля при каждой фиксированной частоте вращения его вала путем регулирования тока возбуждения тягового генератора, ограничивает максимальные значения напряжения и тока тягового генератора, изменяет величину ограничения максимального тока в зависимости от частоты вращения вала дизеля по заданной характеристике. Обеспечивающей наиболее благоприятное расположение пусковых характеристик тепловоза, и изменяет величину нагрузки дизеля в зависимости от частоты вращения в соответствии с характеристикой, обеспечивающей минимальные удельные расходы топлива.

Выполнение перечисленных функций сводится к получению определенного вида внешних и нагрузочной характеристик тягового генератора. В зависимости от климатических условий и режима работы дизель-генераторной установки изменяется величина мощности, расходуемой на привод вспомогательных агрегатов. Кроме того, мощность на валу дизеля зависит от климатических условий и температуры топлива. Следовательно, величину мощности, которая снимается с клемм генератора, необходимо корректировать в соответствии с изменением свободной мощности дизеля. Для этой цели предусмотрено воздействие регулятора дизеля на САР генератора, которое осуществляют при помощи индуктивного датчика ИД, подвижной сердечник которого связан с сервомотором регулятора дизеля. Узел, обеспечивающий корректирование мощности генератора, называют объединенным регулятором мощности. Объединенный регулятор мощности компенсирует также погрешности в работе САР при поддержании заданного уровня мощности.

Управление работой электродвигателя тормозного компрессора. Компрессор приводится электродвигателем ЭК, получающим питание от стартер-генератора СтГ. В связи с большим потреблением энергии питание электродвигателя ЭК от аккумуляторной батареи не предусмотрено. Включение и отключение электродвигателя ЭК осуществляется автоматически при помощи реле давления РДК, контакт которого размыкается при давлении воздуха 9 кгс/см² и замыкается при давлении 7.5 кгс/см².

8.2 Электрические машины

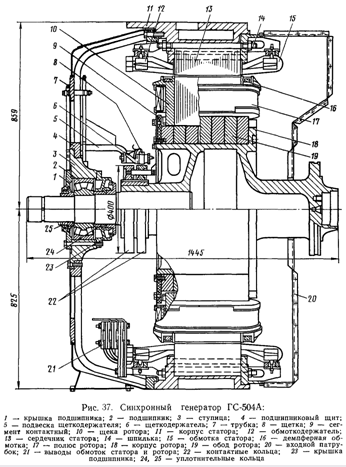

Тяговый генератор типа ГС-504А. Генератор представляет собой синхронную машину закрытого исполнения с принудительной вентиляцией и двумя трехфазными обмотками на статоре, сдвинутыми друг относительно друга на 30 электрических градусов.

Статор генератора (рис. 37) имеет сварной корпус 11, опирающийся на поддизельную раму двумя лапами и прикрепляемый к ней шестью болтами. Внутри корпуса расположен сердечник 13. Обмотка статора 15 волновая катушечная. Ротор генератора безвальной конструкции. Корпус ротора 18 бочкообразной формы с одной стороны имеет фланец для соединения с дизелем, а с другой в него запрессован конец вала, который служит для посадки подшипника 2 и передачи мощности вентилятору централизованного воздухоснабжения. На корпус ротора нашихтован несущий обод 19, имеющий пазы для крепления полюсов 17.

Катушки полюсов намотаны из шинной меди и залиты компаундом, который делает их конструкцию монолитной и прочной.

Все катушки соединены последовательно, а концы их при помощи шпилек выведены на стальные контактные кольца 22, которые смонтированы на стальной втулке, изолированной пластмассой. Подвод тока к кольцам осуществляется щетками 8, расположенных в латунных щеткодержателях 6.

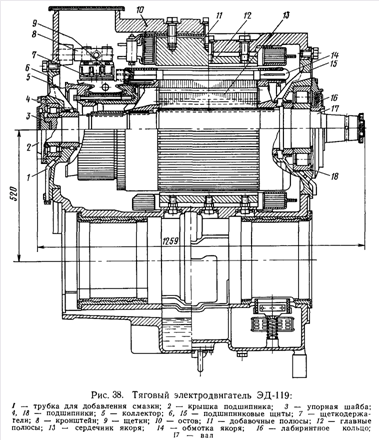

Тяговый электродвигатель типа ЭД-119. Предназначены для привода колесных пар через тяговые редукторы и обеспечения движения тепловоза.

Электродвигатель является четырехполюсной реверсивной машиной постоянного тока с последовательным возбуждением защищенного исполнения с принудительной вентиляцией. Тяговые электродвигатели работают с номинальной мощностью в широком диапазоне частоты вращения якоря. Основные сборочные единицы электродвигателя: якорь, магнитная система (в корпусе которой также закреплены и щеткодержатели), торцовые подшипниковые щиты (с якорными подшипниками), съемные крышки и щитки монтажно-смотровых и вентиляционных люков, выводные провода обмоток, моторно-осевые подшипники.

Остов 10 электродвигателя (рис. 38) восьмигранной формы. К остову болтами прикреплены четыре главных 12 и четыре добавочных 11 полюса. Сердечник главного полюса, нашихтованный из листовой стали спрессован и стянут заклепками. Катушка главного полюса выполнена из шинной меди, намотанной на ребро. Между катушкой и остовом установлена пружинная рамка, предохраняющая катушку от перемещений. Все четыре катушки главных полюсов соединены последовательно.

Якорь электродвигателя опирается на два роликовых подшипника 4 и 18, установленных в подшипниковых щитках 6 и 15. Щеткодержатели 7 закреплены в кронштейнах 8. Сердечник якоря 13 собран на валу 17 из штампованных листов, зажатых между двумя нажимными шайбами, которые служат одновременно обмоткодержателями. В основе электродвигателя имеется люк для входа охлаждающего воздуха. Выход охлаждающего воздуха происходит через торцовые окна в остове и подшипниковом щите 15. Охлаждающий воздух подается от системы централизованного воздухоснабжения. Возбудитель типа ВС-650В. Однофазный синхронный возбудитель с явно выраженными полюсами предназначен для возбуждения тягового генератора. Частота вращения вала возбудителя 3300 об/мин соответствует частоте вращения вала 1000 об/мин. Кратковременно (в течение 2 мин) возбудитель может выработать в режиме перегрузки при токе 200 А, напряжение 240 В, частоте 3300 об/мин. Исполнение возбудителя – защищенное с самовентиляцией. Стартер-генератор типа СТГ-7. Предназначен для работы в двух режимах: стартерном при пуске двигателя и генераторном. Частота вращения 330 об/мин соответствует частоте вращения вала дизеля 100 об/мин. Режим работы стартером – кратковременный продолжительностью 7 с. Допускается трехкратный пуск с интервалами между включения 20-30 с. Перерыв между трехкратными пусками 10-15 мин.

Исполнение стартер-генератора – защищенное с самовентиляцией. Стартер-генератор приводится от вала дизеля через повышающий редуктор (встроен в корпус дизеля).

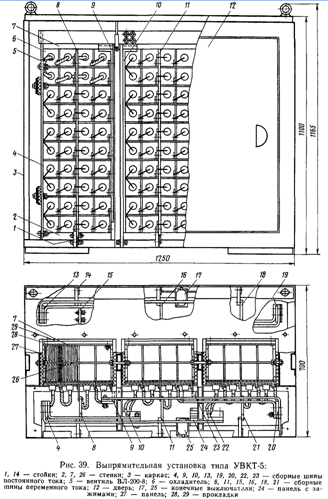

8.3 Выпрямительная установка

Выпрямительная установка на тепловозе применена выпрямительная установка типа УВКТ-5, в которой используются лавинные кремниевые вентили типа ВЛ-200-8 на ток 200 А.

Электрическая схема выпрямительной установки представляет собой два трехфазных моста, получающих питание от отдельных "звезд" статорной обмотки тягового генератора. На стороне постоянного тока мосты соединены параллельно (вне установки). Каждое плечо состоит из 20 вентилей. Общее количество вентилей 240 шт. Конструкция выпрямительной установки (рис. 39) предусматривает двустороннее расположение вентилей, причем с каждой стороны расположен один трехфазный мост. Вентили 5 ввернуты в охладители 6 и собраны в блоки по восемь вентилей в каждом. На каждой стороне установки расположено 15 блоков. Блоки смонтированы внутри каркаса 3. Обслуживание и замену вентилей производят через съемные двери 12. Чтобы обеспечить замену охладителей и доступ для очистки воздушного канала, блоки вентилей выполнены съемными.

Выпрямительная установка имеет три отдельных канала охлаждения, образованных конструкцией, вентильных блоков, изоляционными стенками 2, 7, 26 и панелями 27. В каналах расположены только охладители вентилей. На каркасе установки снизу и сверху имеются фланцы для присоединения патрубков системы охлаждения.

На тепловозе ТЭП70 подвод охлаждающего воздуха к выпрямительной установке осуществляется снизу от системы централизованного воздухоснабжения.

9. Экипаж тепловоза

К экипажной части тепловоза относятся те его узлы и конструкции, которые служат для размещения дизеля, передачи и вспомогательного оборудования, а также для создания (во взаимодействии с рельсами) силы тяги, передачи горизонтальных усилий (тяговых, тормозных) к составу и вертикальных нагрузок на рельсы. Конструкция экипажа, таким образом, одновременно служит основанием для все силовой установки тепловоза и механизмом для реализации силы тяги и процесса движения. Узлы и детали экипажной части работают в сложных условиях и выполняют различные функции.

9.1 Кузов

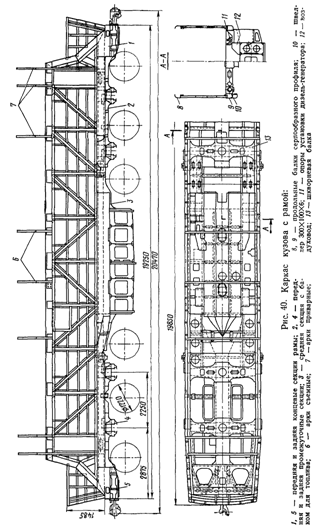

Кузов тепловоза ТЭП70 несущий, ферменно-раскосного типа со съемной крышей блочного исполнения. Каждый блок крыши выполнен с учетом крепления к нему узлов вспомогательного оборудования (рис.40).

Конструктивно кузов можно разделить на пять основных частей: рама, бак для топлива, стенки боковые с обшивными листами, блоки крыши и кабины машиниста.

Рама кузова образована двумя главными продольными балками коробчатого сечения, расположенному по наружному контуру; двумя лобовыми поперечными балками, образующими короба для установки сцепных приборов; четырьмя поперечными шкворневыми балками 13 для крепления стаканов, воспринимающих продольные тяговые и тормозные силы от тележек и передающие им вертикальную нагрузку массы кузова с оборудованием. В силовую раму включены топливный бак и каналы централизованной системы воздухоснабжения, расположенные вдоль оси рамы. Технологически рама тепловоза разбита на отдельные секции – две концевые (1 и 5), среднюю 3 и две промежуточные (2 и 4), расположенными между концевыми и средней секциями. Концевые секции рамы воспринимают продольные силы, для чего в них устанавливают автосцепку. Для раздачи силы, воспринимаемой автосцепкой, двум продольным боковым элементам рамы и боковым стенкам кузова применена система горизонтальных и вертикальных раскосов. К концевым секциям на болтах устанавливают путеочиститель. Средняя секция рамы включает вварной топливный бак с нишами для аккумуляторных батарей, два канала воздуховода системы охлаждения электрических машин и представляет собой основание для установки дизель-генератора. Промежуточные секции рамы устанавливают между концевыми и средней. В каждой промежуточной секции две поперечные шкворневые балки непосредственно воспринимают силу тяги от тележек и одновременно передают массу кузова с оборудованием раме тележек. Усилия от кузова на боковые опоры передаются через опорные плиты, приваренные к продольным балкам рамы. В раму кузова вварены каналы централизованной системы воздухоснабжения. Сверху рамы приварен настильный лист, на котором укреплены угольники для укладки пола из алюминиевого проката.

Каркас боковых стенок кузова, кроме силовых элементов и деталей, создающих жесткость для обшивочных листов, имеет второстепенные звенья, образующие оконные проемы и проемы для установки жалюзи.

Крышу тепловоза ТЭП70 используют для размещения узлов вспомогательного оборудования. Конструктивно крыша с встроенными узлами состоит из пяти отдельных съемных секций. Такое исполнение крыши позволяет осуществлять блочный принцип сборки и ремонта агрегатов вспомогательного оборудования тепловоза. Кабина машиниста от машинного помещения отделена задней стенкой, сваренной из алюминиевых листов. Кабина просторная, имеет большие окна, обеспечивающие хороший обзор.

9.2 Тележки

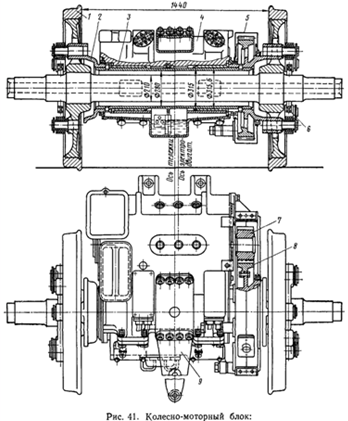

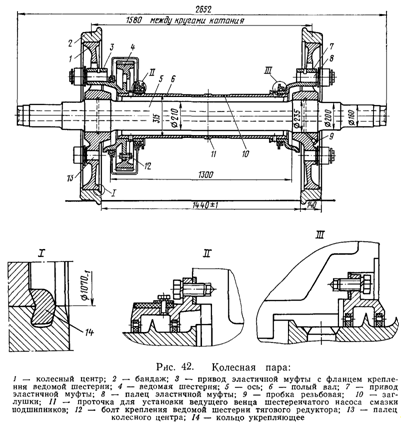

Кузов тепловоза ТЭП70 опирается на две одинаковые по конструкции трехосные тележки. Тележка трехосная с индивидуальным приводом колесных пар, с опорно-рамным подвешиванием тяговых электродвигателей и редукторов. Тяговые и тормозные силы от колесной пары раме тележки передают буксовые поводки, а от рамы тележек кузову – через упоры, установленные в средней части центральных маятниковых опор. Буксы поводкового типа. Валики, соединяющие поводки с буксой и рамой тележки, установлены в резиновые втулки, что практически устраняет возможность перемещения в продольном направлении и допускает вертикальное перемещение букс. Тяговый электродвигатель подвешен к раме тележки через резиновые амортизаторы. Тележка тепловоза может быть разделена на следующие основные группы: колесно-моторный блок, рама тележки, подвешивание массы локомотива относительно колесных пар, передача тягового и тормозного усилий от колесной пары кузову, рычажная передача и трубопровод тормоза. Колесно-моторный блок (рис. 41) включает в себя колесную пару 1, полый вал с приводами 2, моторно-осевые подшипники 3, тяговый редуктор 5, две шарнирно-поводковые муфты 6 и тяговый электродвигатель. Колесная пара (рис. 42). Главные элементы колесной пары: колесные центры 1 и бандажи 2 с укрепляющими кольцами 14; ось 5 и полый вал 6. Полый вал обеспечивает передачу крутящего момента от ведомого колеса тягового редуктора через эластичную муфту колесной паре. Приводы, служащие для крепления ведомой шестерни тягового редуктора и поводков эластичной муфты, насаживают на полый вал. Полый вал с приводами вращается в моторно-осевых подшипниках скольжения, устанавливаемых в корпусе тягового электродвигателя.

Рама тележки (рис. 43) связывает вместе отдельные узлы ходовых частей и в тоже время связывает их с рамой тепловоза. Состоит из двух продольных боковин 1, соединенных сваркой поперечными двумя шкворневыми 8 и двумя концевыми 11 и 14 балками. Концевые поперечные балки соединены с боковинами литыми угольниками.

Вес верхнего строения тепловоза передается на тележку через четыре опоры, расположенные по окружности. Такая передача нагрузки освобождает шкворневую и поперечные балки рамы тележки от изгибающих усилий и обеспечивает устойчивое положение тележки под тепловозом. Опоры тележки являются одновременно и устройствами, возвращающие тележку в прямое положение при выходе тепловоза с криволинейных участков пути на прямой.

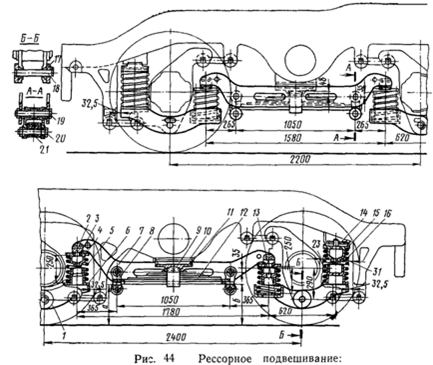

9.3 Рессорное подвешивание

Назначение рессорного подвешивания состоит в том, чтобы передавать вес тепловоза на шейки колесных пар, равномерно распределять этот вес между осями всех колесных пар и смягчать ударные нагрузки, действующие на колеса со стороны пути.

Рессорное подвешивание (рис. 44) состоит из двух листовых 12 и шести спиральных цилиндрических пружин 5 и 6, соединенных между собой вдоль продольной оси тележки тремя буксовыми 1 и двумя рессорными 7 балансирами. Цилиндрические пружины установлены на оба конца буксового балансира.

Листовые рессоры соединены с рессорными балансирами, которые концами опираются на четыре средние цилиндрические пружины, установленные на буксовые балансиры. Две концевые спиральные пружины 16 размещены между буксовым балансиром и рамой тележки.

Передача тягового и тормозного усилия от колесной пары кузову локомотива. Сила тяги, образованная в результате взаимодействия колеса с рельсом при приложении крутящего момента, а равно и тормозная сила при нажатии тормозных колодок на бандаж передаются от оси колесной пары буксе и далее через буксовые поводки раме тележки. От рамы тележки тяговые и тормозные силы передают упоры главных маятниковых опор раме кузова и далее через автосцепку составу.

9.4 Тормозное оборудование, песочная система

Тормозное оборудование. На тепловозе установлены три вида фрикционных колодочных тормозов: вспомогательный прямодействующий (локомотивный), автоматический (поездной) и ручной. Вспомогательный тормоз действует только на тормозные колодки колесных пар тепловоза. Автоматический тормоз выполнен с пневматическим и электропневматическим управлением нажатия колодок на бандажи колесных пар поезда. Ручной тормоз – резервный, для фиксации тепловоза на стоянке и действует на три пары колодок передней тележки.

Песочная система тепловоза. Четыре песочных бункера установлены в верхней части тамбуров передней и задней кабин. Бункера сварены из алюминиевых листов. Заправочные горловины расположены на крыше тепловоза. Общий объем бункеров 800 кг. Песок из каждого бункера поступает под переднее и заднее колесо тележки в зависимости от направления движения тепловоза. Управление подачей песка осуществляется из кабин машиниста.

10. Топливный насос высокого давления

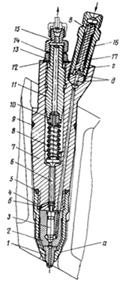

Распыливание представляет процесс раздробления на мельчайшие частицы порции топлива, впрыскиваемого в цилиндр форсункой. При распыливании топлива общая поверхность его, соприкасающаяся с воздухом, резко возрастает.Чем меньше диаметр капель топлива, тем быстрее они нагреваются, лучше смешиваются с кислородом горячего воздуха, а это улучшает их сгорание.Струя топлива, впрыскиваемого в цилиндр дизеля, распадается на миллиарды капель, превращаясь в пылеобразное облачко.Что же нужно сделать, чтобы хорошо распылить топливо? Надо топливо подать через форсунки под высоким давлением. Насосы, подающие топливо в цилиндры дизеля, должны создавать высокое давление.

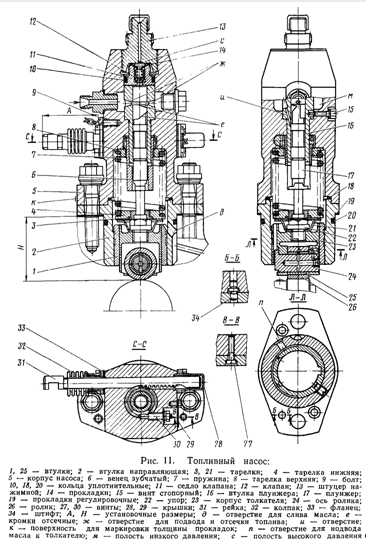

Топливный насос высокого давления является основным прибором системы питания дизеля. Он предназначен для равномерной подачи строго определенной дозы топлива к форсункам двигателя под высоким давлением в течение определенного промежутка времени согласно порядку работы цилиндров двигателя. Состоит он из одинаковых секций по количеству цилиндров двигателя. Секция включает в себя корпус, втулку плунжера (гильзу), плунжер, поворотную втулку, нагнетательный клапан, который прижат штуцером к гильзе плунжера через прокладку.

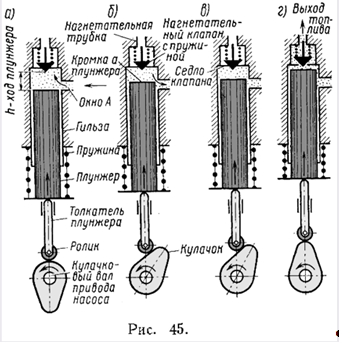

Принцип работы ТНВД (рис. 45) состоит в следующем. Под действием кулачка вала и пружины плунжер совершает возвратно-поступательное движение. При движении плунжера вниз внутреннее пространство гильзы наполняется топливом и топливо подается насосом низкого давления в подводящий канал корпуса насоса. При этом открывается впускное отверстие и топливо поступает в надплунжерное пространство. Далее под действием кулачка плунжер начинает подниматься вверх, перепуская топливо обратно в подводящий канал, до тех пор, пока верхняя кромка плунжера не перекроет впускное отверстие гильзы. После перекрытия этого отверстия давление топлива резко возрастает и топливо через зазор между втулкой и плунжером, преодолевая усилие пружины, поднимает нагнетательный клапан и поступает в топливопровод.

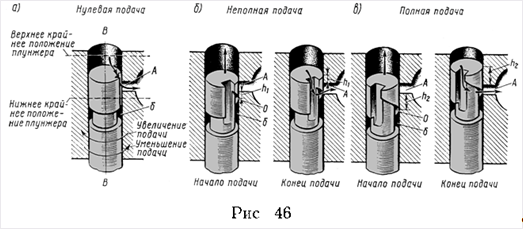

Продвижение плунжера вверх вызывает повышение давления выше уровня давления, которое создается пружиной форсунки. В результате этого игла форсунки приподнимается и происходит впрыскивание топлива в камеру сгорания. Подача топлива продолжается до тех пор (рис. 46), пока винтовая кромка плунжера не откроет выпускное отверстие в гильзе. В результате давление над плунжером резко падает, нагнетательный клапан под действием пружины закрывается и пространство над плунжером разъединяется с топливопроводом высокого давления. Далее плунжер перемещается вверх, топливо перетекает в сливной канал через винтовую кромку плунжера и продольный паз. Количество топлива подается в форсунку с помощью зубчатой рейки, втулки и связывающего поводка. Продолжительность впрыскивания соответствующих порций топлива, подаваемых в цилиндры двигателя, зависит от угла поворота плунжера, так как изменяется расстояние, проходимое плунжером от момента перекрытия впускного отверстия до момента открытия выпускного отверстия винтовой кромкой.

|