ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА ИНЖЕНЕРА

(Дипломная работа)

Тема: Диэлектрические композиты на основе модифицированного субмикронного титаната бария и цианового эфира ПВС

Оглавление

ВВЕДЕНИЕ

1. АНАЛИТИЧЕСКИЙ ОБЗОР

1.1 Органо-неорганические композиционные материалы

1.2 Диэлектрические материалы

1.2.1Основные виды диэлектрических материалов

1.2.2 Основные типы и особенности сегнетоэлектриков

1.2.3 Важнейшие характеристики диэлектриков

1.2.4 Факторы, влияющие на свойства диэлектрических материалов

1.3 Материалы с высокой диэлектрической проницаемостью

1.3.1 Диэлектрические полимерные материалы

1.3.2 Неорганические диэлектрические материалы

1.3.3 Титанат бария – сегнетоэлектрик со сверхвысокой диэлектрической проницаемостью

1.3.3.1 Структурные особенности кристаллов BaTiO3

1.3.3.2 Зависимость диэлектрических свойств BaTiO3

от температуры

1.3.3.3 Влияние примесей на диэлектрические свойства BaTiO3

1.3.4 Органо-неорганические диэлектрические композиты

2. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

3. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

3.1 Объекты и методы исследования

3.1.1 Химические реактивы

3.2 Методы синтеза

3.2.1 Модифицирование титаната бария введением оксидных добавок золь-гель методом

3.2.2 Изготовление композитов состава ЦЭПС-BaTiO3

3.3 Методы исследования

3.3.1 Адсорбция кислотно-основных индикаторов

3.3.2 Электронная спектроскопия диффузного отражения

3.3.3 Атомно-силовая микроскопия

3.3.4 Измерение удельной поверхности

3.3.5 Измерение диэлектрических свойств

4. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

4.1 Изменение диэлектрической проницаемости композитов ЦЭПС-BaTiO3

в результате модифицирования титаната бария

4.2 Изменение функционального состава поверхности образцов BaTiO3

в результате модифицирования

4.3 Изменение фазового состава поверхностного слоя BaTiO3 в результате модифицирования

4.4 Влияние модифицирования на удельную поверхность BaTiO3

4.5 Влияние модифицирования BaTiO3

оксидными добавками на структуру поверхностного слоя композитов

5. ЗАКЛЮЧЕНИЕ И ВЫВОДЫ

ЛИТЕРАТУРА

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

ПРИЛОЖЕНИЕ В

ВВЕДЕНИЕ

Полимерно-неорганические композиты находят широкое применение в различных областях техники благодаря сочетанию свойств полимера и функционального наполнителя, что позволяет получать материалы с регулируемыми характеристиками в зависимости от отношения компонентов, размера частиц наполнителя и условий синтеза. Применение композитов позволяет сочетать достоинства полимерной матрицы (гибкость, устойчивость к механическим воздействиям) и высокие электрофизические свойства твердотельных функциональных наполнителей, создавать гибкие технологии и снижать себестоимость изделий электронной техники. Поскольку свойства композитов определяются структурой межфазного слоя, то они в значительной степени зависят от величины поверхности наполнителя и содержания функциональных групп.

Реклама

В связи с этим модифицирование и оптимизация функционального состава поверхности наполнителей являются эффективным подходом к получению композитов с заданными характеристиками, что обусловливает актуальность и практическую значимость работы.

Композиты на основе матрицы из цианэтилового эфира поливинилового спирта (ЦЭПС) с диспергированным в ней титанатом бария (BaTiO3

) применяют в качестве защитного диэлектрического слоя в электролюминесцентных источниках света. Одной из важнейших характеристик этих материалов является высокая диэлектрическая проницаемость (e

). В данной работе исследована возможность повышения диэлектрической проницаемости рассматриваемых композитов путем модифицирования поверхности субмикрочастиц BaTiO3

оксидными наноструктурами.

1.

АНАЛИТИЧЕСКИЙ ОБЗОР

1.1 Органо-неорганические композиционные материалы

Композиционные материалы

(композиты) – многокомпонентные материалы, как правило, состоящие из пластичной основы (матрицы), армированной наполнителями (дисперсными, волокнистыми, хлопьевидными и т.д.), обладающими специфическими свойствами (например, высокой прочностью, жесткостью и т.д.) [1]. Сочетание разнородных веществ приводит к созданию нового материала, свойства которого количественно и качественно отличаются от свойств каждого из его составляющих. Варьирование состава матрицы и наполнителя, их соотношения, а также степени дисперсности и других характеристик наполнителя позволяет получать широкий спектр материалов с требуемым набором свойств. По сравнению с рядом других классов материалов композиты отличаются легкостью в сочетании с улучшенными механическими свойствами [2-4]. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении ее механических характеристик.

Подбор оптимального соотношения между компонентами и регулирование их физико-химических характеристик обеспечивает получение композиционных материалов с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создание композиций с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими специальными свойствами.

Реклама

Выделяют два основных вида полимерных связующих (матриц) – на основе термореактивных и термопластичных полимеров. В последние годы в качестве связующих все шире применяют также смеси на основе обоих типов полимеров, а также различные типы модифицированных связующих [5].

Наряду со связующим, важнейшим элементом структуры полимерных композиционных материалов являются наполнители. Функции наполнителя в полимерных композиционных материалах весьма разнообразны – от формирования комплекса механических свойств до придания материалу разнообразных специфических свойств [5]. Наполнитель определяет прочность, жесткость и деформируемость материала, а матрица обеспечивает его монолитность, передачу напряжения в наполнителе и стойкость к различным внешним воздействиям. В зависимости от типа наполнителя композиционные материалы с полимерной матрицей делятся на стеклопластики, углепластики, органопластики, текстолиты, композиты с порошковыми наполнителями и т.д. [6]. Использование наполнителей позволяет изменять механические, электромагнитные, физико-химические характеристики исходного полимера, а, в ряде случаев, и снижать стоимость конечного композита по сравнению со стоимостью полимера за счет использования более дешевого, чем полимер, наполнителя.

Полимерные композиционные материалы называют также гибридными

материалами

, полученными за счет взаимодействия химически различных составляющих (компонентов), формирующих определенную структуру, отличающуюся от структур исходных реагентов, но часто наследующую определенные мотивы и функции исходных структур [7].

Основные методы получения гибридных материалов – интеркаляционный, темплатный синтез, золь-гель процесс, гидротермальный синтез. Для природных композитов размер неорганических частиц лежит в пределах от нескольких микрон до нескольких миллиметров, в результате чего материал становится неоднородным, что иногда можно заметить даже невооруженным глазом. Если уменьшать размер неорганических частиц такого материала до размера молекул органической части (нескольких нанометров), то можно повысить однородность композита и получить улучшенные или даже абсолютно новые свойства материала. Такие композиты часто называют гибридными наноматериалами

[7].Неорганическими строительными блоками таких материалов могут являться наночастицы, макромолекулы, нанотрубки, слоистые вещества (включая глины, слоистые двойные гидроксиды, некоторые ксерогели).

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.

Существует возможность введения в такие композиты дополнительных компонентов, что придает покрытию специфические, например, гидрофобные свойства. Гибридные твердые электролиты сочетают ионо- и электронопроводящие свойства различных органических молекул с термостойкостью и прочностью неорганической матрицы.

По структуре композиты делятся на несколько основных классов: волокнистые, слоистые, дисперсно-упрочненные, упрочненные частицами и нанокомпозиты.

Волокнистые полимерные композиты

состоят из армирующего волокнистого наполнителя и полимерной матрицы (связующего). Уже небольшое содержание наполнителя в композитах такого типа приводит к появлению качественно новых механических свойств материала. Широко варьировать свойства материала позволяет также изменение ориентации размера и концентрации волокон. Свойства волокнистых полимерных композитов существенно зависят от составляющих их компонентов; их состава и свойств, взаимного расположения, свойств межфазной границы раздела, а в некоторых случаях от диффузии компонентов матрицы в волокна [8].

В слоистых композиционных материалах

матрица и наполнитель расположены слоями, как, например, в особо прочном стекле, армированном несколькими слоями полимерных пленок.

Микроструктура остальных классов композиционных материалов характеризуется тем, что матрицу наполняют частицами армирующего вещества, а различаются они размерами частиц. В композитах, упрочненных частицами

, их размер больше 1 мкм, а содержание составляет 20–25% (по объему), тогда как дисперсно-упрочненные композиты

включают в себя от 1 до 15% (по объему) частиц размером от 0,01 до 0,1 мкм. Размеры частиц, входящих в состав нанокомпозитов

– нового класса композиционных материалов – еще меньше и составляют 10–100 нм. В качестве добавки к полимерной матрице в нанокомпозитах используются различные нанонаполнители, как по химическому составу, так и морфологии. Свойства композитов такого типа могут изменяться при очень малых изменениях концентрации наполнителя благодаря его большой удельной поверхности и интенсивному межмолекулярному взаимодействию с полимером.

Свойства композитов во многом определяются, помимо других параметров, площадью поверхности раздела и интенсивностью межмолекулярного взаимодействия между материалами матрицы и наполнителя. Поскольку частицы нанонаполнителя преимущественно имеют размер менее 100 нм, то их более высокая удельная поверхность по сравнению с наполнителями с более крупными частицами позволяет существенным образом снизить степень наполнения композита. Переход к наноразмерности наполнителя при оптимизации параметров синтеза позволяет не только сократить его удельный расход, но и получать материалы с более высокими эксплуатационными характеристиками.

К наиболее распространенным нанонаполнителям могут быть отнесены: слоистые алюмосиликаты (глины), углеродные нанотрубки и нановолокна, ультрадисперсные алмазы (наноалмазы), фуллерены, неорганические нанотрубки, наночастицы оксида кремния, карбоната кальция, а также металлические наночастицы. Одной из важнейших задач при использовании нанонаполнителей является обеспечение их равномерного распределения в матрице композита.

Механические свойства композитов зависят от структуры и свойств межфазной поверхности. Так, сильное межфазное взаимодействие между матрицей и наполнителем обеспечивает высокую прочность материала, а значительно более слабое — ударную прочность. Наблюдаемая тенденция к улучшению свойств наполнителя (усиливающего элемента) при уменьшении его размеров объясняется снижением его макроскопической дефектности. Физические свойства обычного композита, в отличие от нанокомпозита, не могут превосходить свойств чистых компонентов [9].

1.2 Диэлектрические материалы

1.2.1 Основные виды диэлектрических материалов

Диэлектрическими материалами

называют материалы, основным электрическим свойством которых является способность к поляризации и в которых возможно существование электростатического поля [10]. Электронная проводимость выражена слабо, т.к. валентные электроны довольно жестко связаны с ядром. Ширина запрещенной зоны между валентной зоной и зоной проводимости (3 8) эВ. 8) эВ.

Диэлектрики отличаются от других веществ прочными связями электрических положительных и отрицательных зарядов, входящих в их состав. Вследствие этого электроны и ионы не могут свободно перемещаться под влиянием приложенной разности потенциалов. Практически в диэлектриках в силу ряда причин всегда имеется некоторое количество слабо связанных зарядов, способных перемещаться внутри вещества на большие расстояния. Иными словами, диэлектрики не являются абсолютными непроводниками электрического тока. Однако в нормальных условиях таких зарядов в диэлектриках очень мало, и обусловленный ими электрический ток, называемый током утечки, невелик. Обычно к диэлектрикам относятся вещества, имеющие удельную электрическую проводимость не больше 10-7

– 10-8

См/м. К диэлектрикам относятся многие жидкости, кристаллические, стеклообразные, керамические, полимерные вещества.

Назначение диэлектриков – создание устройств, изолирующих электрические цепи. Среди диэлектриков выделяют материалы, в которых наблюдается остаточная поляризация в электрических, механических и тепловых полях. В соответствии с этими явлениями выделяют классы сегнето, пъезо- и пироэлектриков.

Сегнетоэлектрики отличаются большой диэлектрической проницаемостью, высоким пьезомодулем, наличием петли диэлектрического гистерезиса.

При деформации пьезоэлектриков возникает электрическая поляризация (прямой пьезоэффект) и, наоборот, под действием электрического поля появляются механические деформации (обратный пьезоэффект). Этот эффект используется в пьезоэлектрических преобразователях (УЗ-технология, дефектоскопия, радиовещание, микрофоны, резонаторы и т.д.) [11].

Пироэлектрики - кристаллические диэлектрики, обладающие спонтанной (самопроизвольной) поляризацией. При изменении температуры величина спонтанной поляризации изменяется, что вызывает появление электрического поля.

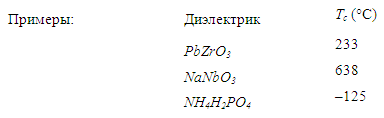

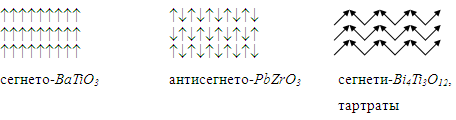

1.2.2 Основные типы и особенности сегнетоэлектриков

Наиболее важной особенностью сегнетоэлектриков является высокая и обратимая поляризация, которая наблюдается при температуре вблизи точки Кюри-Вейсса. При температуре ТK

диэлектрическая проницаемость достигает максимума, а затем спадает в соответствии с законом Кюри-Вейсса.

Сегнетоэлектрики

, обладающие высокой диэлектрической проницаемостью (e), нелинейностью основных характеристик в зависимости от температуры, частоты и других параметров, а также большими значениями пьезоэлектрических коэффициентов, находят применение в следующих основных областях техники [10,12,13]:

1) изготовление малогабаритных низкочастотных конденсаторов с большой удельной емкостью;

2) использование материалов с большой нелинейностью поляризации для диэлектрических усилителей, модуляторов и других управляемых устройств;

3) использование сегнетоэлементов в счетно-вычислительной технике в качестве ячеек памяти;

4) использование кристаллов сегнето- и антисегнетоэлектриков для модуляции и преобразования лазерного излучения;

5) изготовление пьезоэлектрических и пироэлектрических преобразователей.

Сегнетоэлектрики часто превосходят также другие пьезоэлектрические материалы благодаря тому, что благодаря высоким значениям e они обладают высокими значениями коэффициента электромеханической связи, который последний характеризует долю электрической энергии, запасаемую в виде механической энергии. Тангенс угла потерь в таких сегнетоэлектриках обычно порядка 0,01.

Важной задачей является разработка сегнетоэлектриков, стабильно сохраняющих требуемые параметры при комнатной температуре. Такое управление свойствами возможно посредством изменения состава твердых растворов, причем управлять свойствами можно также путем введения определенных добавок в процессе изготовления керамики.

В техническом применении сегнетоэлектриков наметилось несколько направлений, важнейшими из которых следует считать:

- конденсаторная сегнетокерамика, как и любой диэлектрик, для производства обычных конденсаторов, должна иметь наибольшую величину диэлектрической проницаемости с малой зависимостью от температуры, незначительные потери, наименьшую зависимость ε и tgδ от напряженности электрического поля (малую нелинейность), высокие значения удельного объемного и поверхностного сопротивлений и электрической прочности.

- нелинейность диэлектрической проницаемости сегнетоэлектриков на оптических частотах приводит к большому электрооптическому эффекту, что делает эти кристаллы перспективными для управления пучком когерентного излучения лазеров. В качестве примера можно сослаться на предложенное недавно одно из таких устройств, работающее по принципу интерферометра Фабри - Перо.

Классифицировать сегнетоэлектрики можно по разным признакам. Наиболее распространена классификация сегнетоэлектриков в соответствии со структурой и связанной с ней механизмом возникновения спонтанной поляризации при фазовом переходе [10,12,13]. По этому признаку они подразделяются на сегнетоэлектрики типа "смещения",

у которых переход в сегнетоэлектрическую фазу связан со смещением ионов, и сегнетоэлектрики типа "порядок-беспорядок"

, у которых при переходе в сегнетоэлектрическую фазу происходит упорядочение имевшихся в исходной фазе диполей.

Сегнетоэлектрики типа "смещения" подразделяются на две основные группы: группу перовскита и группу псевдоильменита.

Сегнетоэлектрики группы перовскита могут существовать в виде монокристаллов или керамики. Характерная особенность структуры кристаллов этой группы — наличие кислородного октаэдра, внутри которого располагается 4- или 5- валентный ион Ti, Zr, Nb или другой ион с малым ионным радиусом. В параэлектрической фазе кристаллы этой группы имеют кубическую структуру. В вершинах куба располагаются ионы Ba, Pb, Cd и др. Ионы кислорода размещаются в центре граней куба, образуя октаэдр. Возникновение спонтанной поляризации в них связано с изменением ионов титана. Важная особенность таких сегнетоэлектриков способность образовывать твердые растворы с соединениями аналогичной структуры, например BaTiO3

-SrTiO3

, PbTiO3

-PbZrO3

. Сегнетоэлектрики группы псевдоильменита имеют ромбоэдрическую структуру. Характерная особенность кристаллов группы псевдоильменита — высокая температура Кюри. Эти кристаллы наиболее широко применяются в акустических устройствах на поверхностных объемных волнах: пьезопреобразователях, полосовых фильтрах, резонаторах, линиях задержки, ВЧ акустооптических модуляторах; они применяются также в устройствах нелинейной оптики и электроники и в пироприемниках.

Сегнетоэлектрики типа "порядок - беспорядок" делятся на три основные группы: группу дигидрофосфата калия (KDP) — дигидрофосфаты и дигидроарсенаты щелочных металлов (KH2

PO4

, PdH2

PO4

, KH2

AsO4

, RbH2

AsO4

, CsH2

AsO4

) и их дейтриевые аналоги; группу триглицинсульфата (ТГС) – (H2

CH2

COOH3

)×H2

SO4

; жидкокристаллические сегнетоэлектрики.

Упорядочивающимися элементами структуры в сегнетоэлектриках группы KDР являются протоны (дейтроны) в водородных связях. Возникновение спонтанной поляризации связано с тем, что положения всех протонов становятся упорядоченными. Основные применения этой группы кристаллов — в устройствах нелинейной оптики и электрооптики. Сегнетоэлектрические свойства кристаллов группы ТГС обусловлены упорядочиванием протонов в водородных связях что приводит к возникновению диполей у молекул глицина и сульфатионов.

Жидкокристаллические сегнетоэлектрики

— широкий класс жидких кристаллов, содержащих упорядочивающиеся полярные молекулы. Они обладают рядом электрических и оптических свойств, характерных для сегнетоэлектриков: резким фазовым переходом, сопровождающимся аномалиями тепловых, диэлектрических и оптических свойств; высокими значениями диэлектрической проницаемости (~ 102

) и другими. Некоторые жидкокристаллические сегнетоэлектрики обнаруживают петли диэлектрического гистерезиса. Оптические свойства сильно зависят от температуры и направленности внешнего электрического поля; на этом основаны наиболее важные применения таких сегнетоэлектриков: оптические индикаторы, транспаранты, дисплеи и другие.

В целом диэлектрики, к которым относится большая часть ионных кристаллов, характеризуются: а) высокой электрической прочностью, т.е. устойчивостью к деградации (изменению структуры) при высоких напряженностях электрического поля; б) низкими диэлектрическими потерями (tg) в переменном электрическом поле.

1.2.3 Важнейшие характеристики диэлектриков

Основными характеристиками диэлектрических материалов являются [14]:

1. Диэлектрическая проницаемость

() – безразмерная величина, характеризующая свойства изолирующей (диэлектрической) среды и показывающая, во сколько раз емкость конденсатора в данной среде превышает емкость того же конденсатора в вакууме e = С/Сo

.

Емкость конденсатора в вакууме составляет Co

=

eo

S/d

, диэлектрическая проницаемость вакуума в международной системе физических величин (СИ) является размерной величиной eo

=

= 8,854.10-12

Ф/м

. = 8,854.10-12

Ф/м

.

Диэлектрическая проницаемость связана с поляризуемостью диэлектрика

(a), определяющей возможность переориентации его структурных элементов во внешнем электрическом поле и характеризующаяся коэффициентом, связывающим дипольный момент (р) и локальное электрическое поле (Е)

причем a = ae

+ ai

+ ad

+ as

, где ae

- смещение электронного облака, ai

- ионов, ad

- диполей, as

- объемного заряда.

Электронная поляризуемость ae

возникает в результате смещения электронных орбиталей атомов относительно ядер и присуща всем твердым телам. У некоторых твердых веществ, например алмаза, e

- единственная составляющая поляризуемости; ai

- связана с относительным смещением или разделением катионов и анионов в твердом теле (определяет поляризацию в ионных кристаллах); ad

- возникает в веществах, имеющих постоянные электрические диполи (H2

O, HCl

), которые могут удлиняться или менять ориентацию под действием поля.

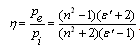

Соотношение между ионной и электронной поляризацией характеризует меру упорядоченности электронов относительно ионов кристаллической решетки:

(2) (2)

По вкладу в величину поляризации и диэлектрическую проницаемость as

> ad

> ai

>ae

. Эти составляющие поляризуемости находят из емкостных, микроволновых и оптических измерений в широком интервале частот (f) (рисунок 1).

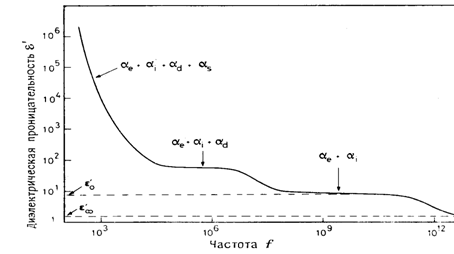

Поляризуемость и диэлектрическая проницаемость диэлектриков сильно зависят от частоты прилагаемого электрического поля f.

При f <103

Гц все составляющие

дают вклад в величину p

. При f>106

объемный заряд не успевает образоваться у большинства ионных кристаллов. При f>109

(микроволновая область) - нет поляризации диполей. Область f >1012

(оптическая), где единственная составляющей поляризации является ae

. В оптической области n2

= e'¥

(показатель преломления в видимой области спектра).

Общий вид зависимости диэлектрической проницаемости от частоты приведен на рисунке 1.

Рисунок 1 - Зависимость диэлектрической проницаемости от частоты

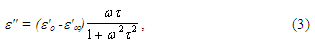

В области между и и диэлектрическую проницаемость представляют в виде комплексной величины e* = e' - je",

где e` - вещественная составляющая, а диэлектрическую проницаемость представляют в виде комплексной величины e* = e' - je",

где e` - вещественная составляющая, а

где w = 2p

f

(угловая частота), t - время релаксации (сейчас для описания сложных процессов поляризации в диэлектриках вводится понятие "распределение времен релаксации").

2. Тангенс угла диэлектрических потерь (

tgδ

)

– безразмерная величина, характеризующая рассеяние электрической энергии в конденсаторе, связанное с переходом этой энергии в тепловую (нагревом конденсатора) и рассеянием в окружающей среде. δ – угол потерь, дополняющий до 90 угол сдвига между током и напряжением в цепи конденсатора и отличный от нуля в силу наличия у реального диэлектрика конечного, а у обкладок – отличного от нуля сопротивления постоянному току и запаздывания поляризации диэлектрика по отношению к изменению внешнего поля. Значения tgδ при заданных внешних условиях зависит от свойств диэлектрика (на не слишком высоких частотах) и материала обкладок. Определяющими величину tgδ процессами в диэлектрике являются его электропроводность и релаксационная поляризация. угол сдвига между током и напряжением в цепи конденсатора и отличный от нуля в силу наличия у реального диэлектрика конечного, а у обкладок – отличного от нуля сопротивления постоянному току и запаздывания поляризации диэлектрика по отношению к изменению внешнего поля. Значения tgδ при заданных внешних условиях зависит от свойств диэлектрика (на не слишком высоких частотах) и материала обкладок. Определяющими величину tgδ процессами в диэлектрике являются его электропроводность и релаксационная поляризация.

Тангенс диэлектрических потерь определяется соотношением:

Величина tgd для высококачественных диэлектриков составляет порядка 0,001. Например для керамических конденсаторов номиналом (емкостью С) 10...50 пФ tgd не превышает 1,5(150/С+7).

10-4

. Для конденсаторов номиналом С > 50 пФ tgd не выше 0,0015. Для конденсаторов с емкостью порядка 0,01 мкФ tg ~ 0,035.

Характеристики диэлектриков определяют с использованием вольт-емкостных (C-V) или вольт-фарадных (ВФХ) методов [15].

1.2.4 Факторы, влияющие на свойства диэлектрических материалов

Одним из важнейших факторов, определяющим диэлектрические свойства материалов, является характер остаточной поляризации после прекращения действия внешних электрических, механических и тепловых полей.

В отсутствии внешнего электрического поля сегнетоэлектрики, как правило, имеют доменную структуру, то есть разбиваются на микроскопические области, обладающие спонтанной поляризацией.

Сегнетоэлектрики обладают высокой ` и остаточной поляризацией, что определяет высокую емкость изготавливаемых на их основе конденсаторов. Зависимость между величиной поляризации (Р

, Кл/см2

) и напряженностью электрического поля характеризуется гистерезисом. Форма гистерезиса определяет величину остаточной поляризации (Р

R

) и коэрцитивного поля (Н

с

), которое снимает поляризацию. Например, для BaTiO3

P s

= 0,26 Кл/см2

при 23 С. Зависимость ` от Т

достигает максимума при температуре Кюри-Вeйсса (Тс

)

.

Под действием электрического поля могут происходить следующие процессы: изменение направления поляризации доменов; возрастание поляризации в пределах домена, если не все октаэдры имели одно направление поляризации; движение "стенок" доменов, т.е. изменение их размеров (рисунок 2) .

В антисегнетоэлектриках спонтанная поляризация Ps

= 0, отсутствует гистерезис, но вблизи Т

c

также наблюдается максимальная e

'

.

Рисунок 2 - Схема ориентации вектора поляризации структурных единиц в сегнетоэлектриках

Величина напряженности электрического поля может влиять на фазовые переходы второго рода в сегнетоэлектриках (рисунок 3).

Рисунок 3 - Влияние температуры на ориентационные фазовые переходы типа порядок-беспорядок в PbZrO3

Поскольку максимальная диэлектрическая проницаемость сегнетоэлектриков достигается при Tc

, то необходимо приблизить Тс

к рабочей температуре (обычно около25 С).

1.3

Материалы с высокой диэлектрической проницаемостью

1.3.1

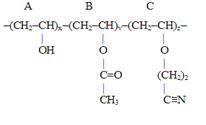

Диэлектрические полимерные материалы

Полимеры с особыми электрическими свойствами находят все более широкое применение в толстопленочной электронике для создания функциональных слоев и композитов. Использование полимеров позволяет построить более гибкие, перенастраиваемые технологии, снизить себестоимость продукции. В частности, полимеры с высоким значением диэлектрической проницаемости используются при формировании конденсаторов а также электролюминесцентных источников света (ЭЛИС).

Выбор полимерного связующего для композитов, составляющих макроструктуру электролюминесцентного конденсатора, определяется требованиями к электрофизическим свойствам функциональных слоев.

Разработка новых высокомолекулярных соединений с высокой ε

внесла бы существенный вклад в производство изделий пленочной электроники, конденсаторов, а также электролюминесцентных источников света [16, 17, 21].

Широко применяемые полимерные материалы характеризуются невысокими значениями , которые не превышают 1,5–4 [18]. Диэлектрическую постоянную полимера можно увеличить до 4–6 посредством его растворения в некоторых низкомолекулярных диэлектриках с большим значением ε

. Это, однако, связано с повышением электропроводности и tg

δ

материала, что очень нежелательно [19].

Включение в основную цепь полимера боковых ответвлений с сильно полярными группами, например цианэтиловыми, увеличивает ε

полимеров, чаще всего не понижая их других диэлектрических свойств [20].

Полимеры такого типа получают двумя способами:

- введением цианэтиловой группы в полимеры, имеющие реакционно-способные атомы водорода,

- полимеризацией или сополимеризацией мономеров, содержащих цианэтиловые группировки.

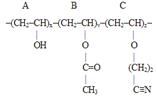

Важным классом полимерных материалов, обладающих высокими значениями диэлектрической проницаемости, являются цианэтиловые эфиры поливинилового спирта (ЦЭПС) общей формулы:

в которой х, у,

w

,

z

являются целыми числами, удовлетворяющими следующим условиям: w

+

x

+

y

= 100, где 10 £ w £ 80, 0 < õ £ 30, 10 £ y £ 80, 0 < z £ 10.

ЦЭПС представляют собой сополимеры, получаемые посредством реакции цианэтилирования поливинилового спирта (ПВС) при взаимодействии с акрилонитрилом. Цианэтилирование катализируется щелочами, третичными аминами, алкоголятами щелочных и щелочноземельных металлов и др. Степень полимеризации зависит от свойств исходного ПВС и порой достигает до 105

.

Наличие в ЦЭПС полярных функциональных групп –((

CH

2

)2

–

CN

), –ОН

,

–C–O–С–

обеспечивает при нормальных условиях высокие значения e

=18-25 при tg

δ

0,10-0,2, причем электрическая прочность пленок составляет 35-45 МВ/м [22-23].

Одним из перспективных направлений является создание новых композиционных полимерных материалов с высоким удельным энергосодержанием (более 105

Дж/м3

) для высоковольтной импульсной техники. Такие материалы могут найти применение в качестве изоляции емкостных накопителей энергии, работающих на импульсном напряжении. Композиционные полимерные материалы для емкостных накопителей энергии должны обладать стабильными электрофизическими характеристиками в широком диапазоне частот внешнего электрического поля. Проблема заключается в том, что существенное повышение диэлектрической проницаемости композиционных полимерных материалов возможно при условии высокой степени полярности и совместимости составляющих его компонентов. Повышение полярности компонентов органического происхождения ведет к возникновению частотных областей дисперсии комплексной диэлектрической проницаемости, что обуславливает нестабильность характеристик самой полимерной матрицы. Введение мелкодисперсного наполнителя неорганического происхождения существенно модифицирует структуру и свойства композиционных полимерных материалов за счет межфазных взаимодействий и образования граничного нанослоя вблизи частиц наполнителя [24-28]. Это определяет особенности временнoго распределения локального поля в отдельных областях полимерной системы и частотной дисперсии эффективной комплексной диэлектрической проницаемости КПМ. В этой связи, при разработке КПМ необходимо иметь информацию о частотном спектре комплексной диэлектрической проницаемости самой полимерной матрицы и основных закономерностях изменения параметров спектра диэлектрической релаксации при введении в полимерную матрицу частиц наполнителя неорганического происхождения. В [29-30] показано, что применение пластифицированного поливинилхлорида (ПВХ) в качестве полимерной матрицы и материалов с высокой диэлектрической проницаемостью – сегнетоэлектрической керамики ЦТС-19 или диоксида титана TiO2

с размером частиц ~1 мкм. позволяет получать композиционные полимерные материалы с высоким удельным энергосодержанием (до 105

Дж/м3

) в миллисекундном диапазоне длительностей фронта импульсного напряжения (τφ

=5...10 мс).

1.3.2 Неорганические диэлектрические материалы

Материалы, обладающие большими значениями диэлектрической проницаемости, а также материалы, диэлектрическая проницаемость которых определенным образом изменяется при изменениях температуры, представляют большой интерес для развития электронной техники.

В серии исследований, проводимых начиная с конца 1930х гг. [31], было показано, что одним из наиболее перспективным классов материалов, обладающих высокой диэлектрической проницаемостью и особым характером ее зависимости от температуры, являются титанаты металлов II группы Периодической системы. В частности, для ряда специфических задач электроники были разработаны системы, состоящие из материалов с положительным и отрицательным температурным коэффициентом диэлектрической проницаемости, в качестве первого из которых титанат магния, а в качестве второго – соединение двуокиси титана с доломитом MgCa(CO3

)2

[32].

Было также обнаружено резкое различие в диэлектрических свойствах титанатов в зависимости от природы металла (таблица 1), определяющей тип кристаллической решетки.

Таблица 1 - Типы кристаллической решетки и значения диэлектрической проницаемости титанатов металлов II группы Периодической системы

| Под - группа |

Щелочно-земельный металл |

Тип кристаллической решетки |

Диэлектрическая проницаемость |

| I |

Be

Ca

Sr

Ba

|

-

Перовскит

Перовскит

Перовскит

|

70

115

150

>1000

|

| II |

Mg

Zn

Cd

|

Ильменит

-

Ильменит

|

17

30

62

|

Наблюдаемые различия могут быть обусловлены двумя факторами – размерами и, соответственно, поляризуемостью катионов, а также типом кристаллической решетки, соответствующей структуре перовскита (титанаты кальция, стронция и бария) или ильменита (титанаты магния, цинка и кадмия).

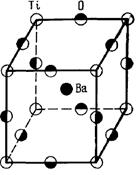

Дальнейшие исследования показали, что преобладающее значение имеет второй фактор и решетка типа перовскит (рисунок 4) благоприятствует получению значительно более высоких величин диэлектрической проницаемости [32].

С увеличением радиуса иона щелочноземельного металла в решетках типа перовскит должно несколько увеличиться расстояние между ионами, что приводит к уменьшению жесткости связи между ними или к большей податливости в электрическом поле, т. е. к большей поляризуемости и возрастанию диэлектрической проницаемости.

Рисунок 4 - Кристаллическая решетка типа перовскит на примере BaTiO3

Среди перовскитов особо выделяется титанат бария, обладающий диэлектрической проницаемостью, превышающей 1000. Эту особенность титаната бария можно сопоставить с тем, что среди исследованных соединений, как видно из данных, приведенных в таблице 2, он является единственным, у которого расстояние между ионами титан — кислород больше, чем сумма их радиусов, что определяет рыхлость кристаллической решетки титаната бария и его аномально высокую диэлектрическую проницаемость.

Таблица 2 - Структурные характеристики титанатов кальция, стронция и бария

| Титанат |

Размер ребра элементарного куба |

Расстояние между ионами Ti и О |

Сумма радиусов ионов Ti и О |

Титанат Ca

Титанат Sr

Титанат Ba

|

3,80

3,89

3,97

|

1,90

1,95

1,99

|

1,96

1,96

1,96

|

Установление сверхвысокой диэлектрической проницаемости у титаната бария побудило исследователей сосредоточить дальнейшую работу на исследовании его как вещества, обладающего особыми диэлектрическими свойствами.

1.3.3 Титанат бария – неорганический материал со сверхвысокой диэлектрической проницаемостью

Титанат бария получают с использованием стандартной керамической технологи путем спекания порошкообразных ВаСО3

и TiO2

, взятых в стехиометрическом в платиновой или силитовой печи при температуре 1370 - 1450° С. Кроме того, кристаллы титаната бария могут быть выращены из раствора ВаСО3

и TiO2

в расплавленном ВаС12

в избытке ВаСО3

[32].

Поликристаллический титанат бария представляет собой керамику, в которой имеются отдельные микрокристалики, хаотически расположенные друг относительно друга, и прослойки стекловидной фазы; последней в хороших образцах, полученных при сравнительно высокой температуре спекания (около 1450° С), относительно немного — 1—2% по весу.

При температуре ниже точки Кюри и в отсутствии больших внешних полей направления спонтанных электрических моментов отдельных микрокристаликов распределены хаотически, с чем и связано отсутствие суммарного момента образца. Как мы увидим впоследствии, под влиянием достаточно больших внешних полей спонтанные моменты отдельных микрокристаликов могут менять свою ориентацию, что меняет суммарную поляризацию образца.

Сверхвысокая диэлектрическая проницаемость титаната бария, ее взаимосвязь со структурными особенностями материала, характерная зависимость от температуры и наличие диэлектрического гистерезиса позволяют отнести BaTiO3

к новому виду сегнетоэлектриков.

1.3.3.1 Структурные особенности кристаллов BaTiO3

C точки зрения кристаллохимии диэлектрические свойства титаната бария определяются следующими факторами. Существует два возможных варианта строения элементарной ячейки перовскита BaTiO3

[14]:

(1) Тi4+

размещается в вершинах, Ва2+

- в центре куба, а O2-

- в середине ребер;

(2) ионы Ва2+

размещаются в вершинах куба, Ti4+

- в центре, а ионы O2–

– в центрах граней.

С химической точки зрения (возможности квантово-химического расчета и экспериментального регулирования свойств диэлектриков) структура перовскита состоит из октаэдров TiO6

, а ионы Ba2+

размещаются в образующихся пустотах. В такой идеальной структуре, существующей при температурах выше 120 С, все заряды расположены симметрично, собственный дипольный момент отсутствует и BaTiO3

является обычным диэлектриком с высокой '. При снижении температуры ионы Ti4+

смещаются к вершине октаэдра на 0,1 Å (при средней длине связи Ti-O 1,95 ), что подтверждается данными рентгеноструктурного анализа. При этом образуются домены размером 1...10 нм с одинаковым направлением вектора поляризации (в пределах домена поляризация обычно в одном кристаллографическом направлении). Собственная поляризация сегнетодиэлектрика равна векторной сумме поляризаций доменов.

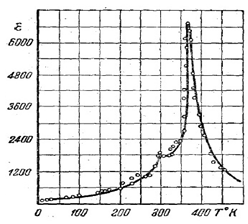

1.3.3.2. Зависимость диэлектрических свойств BaTiO3

от температуры

Диэлектрическая проницаемость, измеренная в малом поле (не свыше 30 В/см)

характеризуется экстремальной зависимостью от температуры с резким максимумом около 370 К (рисунок 5) [33].

В ряде исследований [33] методом рентгеновского анализа было показано изменение кристаллической структуры ВаТiО3

в точке перехода (точке Кюри). При температуре выше 120° С титанат бария имеет идеальную кубическую решётку типа перовскит. При температуре 20° С решётка ВаТiО3

является тетрагональной с отношением осей 1,0101 (часто называемой псевдокубической). При 120° С ВаТiО3

претерпевает фазовый переход второго роды, заключающийся в гомогенном расширении вдоль одной из осей, Данные исследования явились непосредственным экспериментальным доказательством наличия в титанате бария фазового перехода второго рода, на основании представления о котором В. Л. Гинзбургом была построена теория сегнетоэлектрических явлений.

Рисунок 5 - Зависимость диэлектрической проницаемости BaTiO3

от температуры

Было обнаружено также сосуществование кубической и тетрагональной фаз в пропорции, зависящей от температуры, в интервале температур в несколько градусов вблизи точки перехода. Это явление может объясняться наличием местных напряжений, которые могут ускорять или замедлять переходы, в зависимости от их направления, в отдельных областях поликристаллического образования ввиду незначительной разницы энергий обоих состояний в этом интервале температур.

1.3.3.3 Влияние примесей на диэлектрические свойства ВаТ

i

О3

Исследования зависимости структуры и свойств титаната бария от условий синтеза показали, что примеси в значительной степени определяют структурные особенности и диэлектрические характеристики BaTiO3

. Так, при изготовлении образцов из химически чистых исходных продуктов была обнаружена модификация титаната бария, не обладающая сегнетоэлектрическими свойствами. Напротив, титанат бария, полученный из технических материалов, всегда являлся сегнетоэлектрическим и обладает при комнатной температуре тетрагональной структурой, что, очевидно, связано с наличием в нём достаточного количества естественных примесей [32]. В целом наличие примесей обусловливает кристаллизацию титаната бария в решётку типа перовскит, с переходом к которой и связаны его сегнетоэлектрические свойства [31]. Малое количество необходимых примесей говорит о каталитическом характере их действия, так как для искажения решётки равномерным внедрением примесей по всему объёму их явно недостаточно [32].

Изменить свойства сегнетоэлектриков со структурой перовскита можно за счет введения катионов Ni2+

, Ta2+

, Sn2+

, Pb2+

, Bi2+

и другие, связи которых с кислородом неравноценны из-за наличия свободной пары электронов и которые отличаются по размерам от ионов Ti4+

и Ba2+

. Замещение Ba2+

на Sr2+

с меньшим радиусом приводит к сжатию элементарной ячейки и снижению Тc

. Замещение Тi4+

на более крупные Zr4+

и Sn4+

приводит к резкому падению Тc

[14].

1.3.4 Органо-неорганические диэлектрические композиты

Органо-неорганические (полимерно-неорганические) диэлектрические композиционные материалы, сочетающие гибкость и адгезионные свойства полимерного связующего с высокой диэлектрической проницаемостью неорганического наполнителя, являются важным компонентом различных электронных устройств, в частности электролюминесцентных источников света (ЭЛИС). От диэлектрических свойств полимерного связующего зависит толщина ЭЛИС, величина напряжения, питающего источник света, и физико-механические свойства функциональных слоев. Основными факторами, определяющими диэлектрические свойства композитов данного типа, являются как диэлектрические характеристики их компонентов, так и характер их взаимодействия (совместимость), который в значительной степени зависит от свойств поверхности используемых материалов. Межфазная область композита может иметь диэлектрическую проницаемость, значительно отличающуюся от полимерной фазы из-за ковалентного связывания полимерных молекул с поверхностью частиц [34].Кроме того, образование химической связи компонентов в композите (полимер/наполнитель) определяет диэлектрическую проницаемость межфазного слоя. То есть, если учитывать существование "межфазных" областей на поверхности раздела полимер/наполнитель и полагать, что межфазная область включает полимерные молекулы, которые связаны или во всяком случае ориентированы на поверхности частиц наполнителя, то это приводит к уникальным физическим и электрическим свойствам наполненных полимерных композитов [34].

Вместе с тем межфазный слой обычно отличается от основного объема концентрацией отдельных компонентов системы или примесей и, следовательно, типом диполей, их удельной концентрацией и взаимным расположением. Поскольку толщина межфазного слоя может достигать нескольких микрометров, его вклад в полярность пленки может быть существенен. Изменение полярности пленки за счет адгезионных взаимодействий и структурообразования в переходной зоне зависит от природы и функционального состава, как полимера, так и поверхности подложки, способа подготовки поверхности и условий формирования.

На адгезию полимеров влияет не только полярность, но и гибкость макромолекул: от полярности зависит уровень межфазного взаимодействия, а от гибкости – диффузионная способность сегментов цепей и характер их расположения на поверхности подложки. адгезионная прочность повышается за счет увеличения полярности, поскольку гибкость молекул при этом несколько снижается, о чем свидетельствует рост температуры стеклования на 23 °С.

Однако для каждой полимерной системы существует оптимум концентрации полярных групп, выше которого диполь-дипольное взаимодействие между этими группами ограничивает сегментальную подвижность и уменьшает вероятность контакта функциональных групп полимера с поверхностью твердых тел (наполнителей или подложек). В связи с этим актуальной задачей является оптимизация функционального состава поверхности наполнителя, обеспечивающая его эффективное взаимодействие с наполнителем и оказывающая ориентирующее действие на полярные группы и структурные единицы в составе материала при воздействии электрического поля

В последние годы кафедрами ТОМ и ХНиМЭТ была выполнена серия исследований по созданию композиционных материалов на основе ЦЭПС с титанатом бария в качестве наполнителя и их модифицированию с целью максимального улучшения диэлектрических характеристик.

В ходе исследований было определено оптимальное содержание BaTiO3

в составе композита, которое составило около 40 об.%, обеспечивающее получение материалов с максимальной величиной , а также показано, что диэлектрическая проницаемость композитов может быть существенно повышена за счет модифицирования поверхности BaTiO3

с использованием методов термической обработки, гидратации и электронно-лучевой обработки при оптимальных параметрах соответствующих процессов

[35, 36].

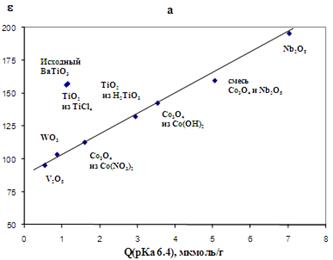

Исследование взаимосвязи между свойствами поверхности модифицированного BaTiO3

и диэлектрической проницаемостью композитов, получаемых при его диспергировании в матрице ЦЭПС, показало, что достигаемый эффект обусловлен изменением функционального состава поверхности наполнителя. Было установлено, что величина композитов ЦЭПС-BaTiO3

возрастает как с уменьшением размера частиц наполнителя (ростом его удельной поверхности), так и с увеличением содержания на их поверхности определенных функциональных групп (в частности, бренстедовских основных центров с рКа 8…13), обусловливающих эффективное взаимодействие с полимерным связующим [35, 36].

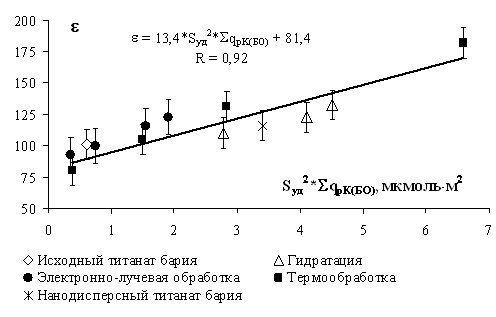

В целом была установлена близкая к линейной корреляция между диэлектрической проницаемости композитов, наполненных модифицированными образцами титаната бария, и произведением квадрата удельной поверхности на суммарное содержание бренстедовских основных центров

qpK

(БО)

(рисунок 6) Наблюдаемая корреляция хорошо описывается следующим соотношением:

e = e

o

+

A

·

S

óä

2

×S

qpK

(БО)

(5)

с коэффициентом линейной корреляции 0,92.

Рисунок 6 - Изменение диэлектрической проницаемости композитовв зависимости от удельной поверхности титаната бария и содержаниябренстедовских основных центров

Можно дать следующую интерпретацию коэффициентам указанного соотношения e

o

и А

. Поскольку полимерные композиты содержат 40 объемных % наполнителя, то удельная поверхность не может быть равна нулю. Поэтому величину e

o

@ 82, полученную экстраполяцией к нулевому значению абсциссы, можно считать диэлектрической постоянной композита при отсутствии взаимодействия между полимером и твердой поверхностью, т.е. в отсутствие на поверхности наполнителя бренстедовских основных центров (S

qpK

(ÁÎ)

= 0). Коэффициент A

характеризует толщину межфазного слоя и определяется свойствами полимера. Чем больше величина А

, тем большая доля полимера в композите переходит в ориентированный межфазный слой и, соответственно, тем сильнее меняются свойства композита в целом.

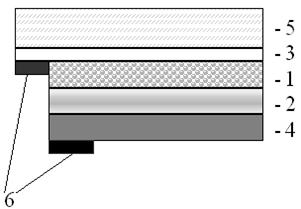

Получаемые диэлектрические композиционные материалы находят применение в качестве защитных диэлектрических слоев в составе различных электронных устройств, в частности электролюминесцентных источников света (ЭЛИС). Конструкция ЭЛИС, в состав которой входит защитный слой на основе диэлектрического композиты, представлена на рисунке 7.

1 — излучающий слой; 2 — защитный (диэлектрический) слой; 3 — прозрачный электрод; 4 — непрозрачный электрод; 5 — стеклянная или полимерная подложка; 6 — внешние электроды.

Рисунок 7 – Схема конструкции ЭЛИС

2. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Целью работы

являлось исследование влияния условий модифицирования субмикронного титаната бария на эффективность его использования в качестве наполнителя в полимерно-неорганическом композиционном материале для защитного диэлектрического слоя в составе электролюминесцентных источников света.

Задачи работы:

1. Подготовка аналитического обзора по композиционным материалам, основным характеристикам их компонентов и возможностям улучшения их диэлектрических свойств.

2. Модифицирование титаната бария (BaTiO3

) введением различных оксидных добавок с использованием золь-гель метода.

3. Исследование образцов исходного и модифицированного титаната бария методами адсорбции кислотно-основных индикаторов, электронной спектроскопии диффузного отражения (ЭСДО), атомно-силовой микроскопии (АСМ) и измерения удельной поверхности.

4. Изготовление композитов на основе ЦЭПС в качестве полимерной матрицы и исследуемых образцов исходного и модифицированного BaTiO3

в качестве дисперсного наполнителя.

5. Измерение диэлектрической проницаемости полученных композитов. Проанализированы корреляции между диэлектрической проницаемостью композитов и содержанием ряда активных центров на поверхности наполнителя.

6. Установление корреляций между параметрами модифицирования BaTiO3

, его структурно-химическими характеристиками и диэлектрической проницаемостью композитов, получаемых при его диспергировании в матрице ЦЭПС.

модифицированный титанат барий наполнитель диэлектрический

3

.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

3.1 Объекты и методы исследования

3.1.1 Химические реактивы

В данной работе использовали титанат бария марки HPBT-1B производства FujiTitanium (Япония) с удельной поверхностью 2.47±0.04 м2

/г, диэлектрической проницаемостью e

» 4400 и размером частиц 300-400 нм.

Для модифицирования исходного титаната бария добавками оксидов титана, кобальта, ниобия, ванадия и вольфрама использовали следующие соединения-прекурсоры:

- тетрахлорид титана TiCl4

,

- титановая кислота H2

TiO3

,

- нитрат кобальта Co(NO3

)2

,

- гидроксид кобальта Co(OH)2

,

- хлорид ниобия NbCl5

- мета-ванадат аммония NH4

VO3

- пара-вольфрамат аммония (NH4

)10

W12

O41

*nH2

O

В качестве полимерной матрицы для изготовления композиционных материалов использовали цианэтиловый эфир поливинилового спирта (ЦЭПС)

с молекулярной массой около 55000 и диэлектрической проницаемостью ε~19, синтезированный в ОАО "Пластполимер".

3.2 Методы синтеза

3.2.1 Модифицирование титаната бария введением

оксидных добавок золь-гель методом

Модифицирование титаната бария оксидными добавками осуществляли в Институте химии силикатов РАН осаждением из соответствующих прекурсоров с использованием золь-гель метода, основанного на реакциях поликонденсации неорганических соединений [37, 38].Преимуществом данного метода является то, что он позволяет управлять структурой конечного продукта еще на стадии образования гелей, исключить многочисленные стадии промывки, так как в качестве исходных веществ используют соединения, не вносящие примеси в состав конечного продукта, а также обеспечить получение однородного продукта на молекулярном уровне и его высокую чистоту.

Для полного удаления непрореагировавших при гидролизе компонентов и обеспечения химической однородности вводимых в состав BaTiO3

оксидных добавок исследуемые образцы подвергали отжигу в муфельной печи в кварцевых тиглях при температуре 700С в течение 1 часа.

3.2.2 Изготовление композитов состава ЦЭПС-

BaTiO

3

Для приготовления композитов исследуемые наполнители диспергировали в ЦЭПС объемом 5 мл в расчетном количестве, соответствующем оптимальной концентрации наполнителя 40 об.%, установленной в серии ранее проведенных исследований [35]. Затем полученные образцы подвергали перемешиванию керамической мешалкой в закрытых стеклянных емкостях на вращающихся валках в течение 2 часов.

Полученные композиционные материалы методом полива через фильеру наносили тонким слоем на поверхность стекла с плотно притертым слоем алюминиевой фольги. Затем полученные образцы сушили в течение суток на воздухе и в течение 5 часов в вакууме при температуре 70С. После этого на поверхность композиционного материала наносили электроды из проводящей серебряной пасты ConductivePasteSMobIChem (ScientificEng., Ltd.) площадью 1 см2

. Полученные конденсаторы использовали для измерения диэлектрической проницаемости. Для сравнения в аналогичных условиях был изготовлен конденсатор с использованием исходного немодифицированного BaTiO3

.

3.3 Методы исследования

3.3.1 Адсорбция кислотно-основных индикаторов

Полученные образцы анализировали индикаторным методом (адсорбции кислотно-основных индикаторов) с целью изучения изменений функционально-химического состава поверхности в зависимости от условий обработки. Данный метод основан на адсорбции кислотно-основных индикаторов с различными значениями величины рКа

, характеризующей точку перехода между кислотной и основной формами индикатора (HIndInd- + H+), сопровождающегося изменением его окраски. При взаимодействии с поверхностью происходит частичная адсорбция индикатора на активных центрах с соответствующим значением рКа, приводящая к изменению интенсивности окраски, которое можно зафиксировать спектрофотометрически, что позволяет количественно охарактеризовать содержание активных центров адсорбции данного типа.

Предварительно были приготовлены водные растворы кислотно-основных индикаторов, имеющих разные значения рКа

перехода между кислой и основной формами в интервале от –5 до 15. Характеристические значения рКа используемых индикаторов и длины волн, соответствующие максимуму их оптического поглощения, приведены в таблице 3.

Таблица 3 - Характеристики кислотно-основных индикаторов

| Индикатор |

рKa |

макс.

, нм |

| Этиленгликоль |

14,2 |

200 |

| Индигокармин |

12,8 |

610 |

| Нильский голубой |

10,5 |

640 |

| Тимоловый синий |

8,8 |

430 |

| Бромтимоловый синий |

7,3 |

430 |

| Бромкрезоловый пурпурный |

6,4 |

590 |

| Метиловый красный |

5,0 |

430 |

| Бромфеноловый синий |

4,1 |

590 |

| Метиловый оранжевый |

3,5 |

460 |

| М-нитроанилин |

2,5 |

340 |

| Фуксин (основание) |

2,1 |

540 |

| Бриллиантовый зеленый |

1,3 |

610 |

| Кристаллический фиолетовый |

0,8 |

580 |

| о-Нитроанилин |

0,3 |

410 |

| п-Хлор-нитроанилин |

0,9 |

330 |

| Динитроанилин |

4,4 |

340 |

В ходе эксперимента определяли оптическую плотность (D) растворов указанных индикаторов в следующих условиях:

1. К раствору индикатора, взятому в объеме Vind

, в пробирках добавляли дистиллированную воду до 5 мл и после перемешивания измеряли оптическую плотность холостой пробы (D0

).

2. К 5 мл раствора, полученного аналогично п.1, добавляли навеску исследуемого вещества массой m1

20 мг и после установления адсорбционно-десорбционного равновесия (через ~ 1 час) измеряли оптическую плотность (D1

). При этом учитывалось изменение оптической плотности в результате как адсорбции индикатора поверхностью материала, так и взаимодействия исследуемого вещества с водой.

3. Навеску исследуемого вещества массой m2

20 мг помещали в дистиллированную воду объемом 3 мл и выдерживали в течение часа, давая возможность установиться адсорбционно-десорбционному равновесию между водой и поверхностью материала. После этого воду декантировали в другую пробирку, к ней добавляли раствор индикатора объемом Vind

и доливали воду до 5 мл, после чего измеряли оптическую плотность (D2

). При этом учитывалось изменение оптической плотности исключительно в результате взаимодействия исследуемого вещества с водой, что позволяло исключить этот фактор при сопоставлении результатов.

Индикаторы с наиболее низкими (как правило отрицательными) значениями рКа

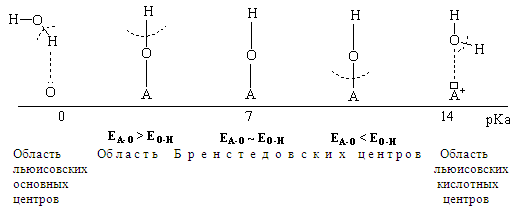

селективно адсорбируются на активных центрах основного льюисовского типа (содержащих неподеленную электронную пару и способных к диссоциативной адсорбции молекул воды с захватом протона). Далее по мере увеличения величины рКа индикаторов их селективная адсорбция происходит на бренстедовских кислотных (рКа ~0…7, поверхностные ОН группы с более высокой энергией связи элемент-кислород по сравнению со связью кислород-водород и соответственно тенденцией к отщеплению протона), бренстедовских основных (рКа ~7…14, поверхностные ОН группы с более высокой энергией связи кислород-водород по сравнению со связью элемент-кислород и тенденцией к отщеплению всего гидроксила) и льюисовских кислотных (pKa >~14, положительно заряженные ионы или атомы со свободной орбиталью, способные к диссоциативной адсорбции молекул воды с захватом гидроксила) центрах. Общая схема распределения кислотно-основных центров на поверхности приведена на рисунке 8 на примере твердого оксида состава АО.

Изменение оптической плотности раствора кислотно-основного индикатора при контакте с каким-либо веществом может происходить как за счет адсорбции индикатора на его поверхности, так и вследствие изменения кислотности водной среды при взаимодействии воды с льюисовскими и бренстедовскими кислотными и основными центрами на поверхности.

Рисунок 8 - Схема донорно-акцепторных свойств частично дегидратированной поверхности твердого оксида

В ходе эксперимента проводили спектрофотометрическое измерение оптической плотности исходного водного раствора индикатора заданной концентрации (D0

), аналогичного раствора, содержащего навеску заданной массы исследуемого вещества, взаимодействующего с растворителем и адсорбирующего индикатор (D1

), и раствора индикатора, добавленного к растворителю, декантированному после контакта с навеской вещества, что исключает процесс непосредственной сорбции индикатора (D2

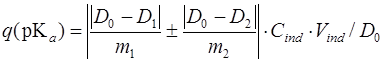

). Полученные данные позволяют определить содержание на поверхности исследуемого образца активных центров с соответствующим используемому индикатору значением рКа по формуле 6:

(6) (6)

где Cind

- концентрация индикатора в растворе, Vind

- объем раствора индикатора, взятый для анализа, m1

и m2

– близкие по величине (~20 мг) массы навесок при определении величин D1

и D2

соответственно; знак "+" соответствует разнонаправленному изменению D1

и D2

относительно D0

, знак "–" - однонаправленному.

Использование большого количества индикаторов (14-18 и более) с различными значениями рКа позволяет дифференцировать близкие по природе и энергетике типы поверхностных функциональных групп (в частности, имеющих идентичный химический состав и отличающихся лишь окружением в поверхностном слое) с количественным определением их содержания.

Данный метод эффективен для сравнительного анализа образцов одного и того же материала, подвергавшегося различным видам обработки для выявления изменений структуры и свойств поверхности в результате такого воздействия и определения его оптимального режима.

3.3.2 Электронная спектроскопия диффузного отражения

Электронная спектроскопия диффузного отражения широко применяется при исследовании электронных явлений на поверхности дисперсных твердых веществ, протекающих на поверхности раздела фаз, например, при адсорбции и катализе. Спектральный диапазон ЭСДО = 200 – 900 нм соответствует энергиям 10 – 1 эВ. В указанный интервал попадают переходы валентных электронов практически всех твердых веществ (за небольшим исключением широкозонных диэлектриков – SiO2

, MgO, BaSO4

и др.) и большинства адсорбированных на их поверхности молекул с верхних заполненных на нижние вакантные орбитали. Поскольку основные химические (реакционная способность) и физические (оптические, электрические и т.д.) свойства обусловлены именно состоянием внешних валентных электронов, то становится очевидным, что оптические электронные спектры несут наиболее важную и фундаментальную информацию о веществе. Важной особенностью этого метода является его высокая чувствительность, вследствие чего метод ЭСДО применим для изучения межатомных взаимодействий при небольших степенях заполнения поверхности.

Оптические свойства и фазового состава поверхностного слоя исходного и модифицированного BaTiO3

исследовали методом ЭСДО с использованием спектрометра Specord М40, оснащенного аналитическим шаром (AnalyticJena, Германия), относительно MgO в качестве эталона.

3.3.3 Атомно-силовая микроскопия

Атомно-силовая микроскопия позволяет исследовать материалы не только с проводящими, но и с диэлектрическими характеристиками.

Анализ структуры поверхностного слоя методом АСМ проводился для композитов на основе ЦЭПС с BaTiO3

в исходном состоянии и после модифицирования введением оксидов кобальта и ниобия. Анализ проводили с использованием сканирующего зондового микроскопа SolverPRO в полуконтактном режиме.

3.3.4

Измерение удельной поверхности

Для измерения удельной поверхности использовался метод, основанный на измерении объема азота, адсорбирующегося на поверхности образца, с использованием прибора "СОРБИ N.4.1" Для измерения количества адсорбированного газа используется метод тепловой десорбции, погрешность измерения удельной поверхности составляла ± 6%. Через исследуемый образец при температуре жидкого азота пропускают стационарный поток смеси газа-носителя (гелия) и газа-адсорбата (азота) заданного состава, до установления равновесия между концентрациями адсорбата в газовой и адсорбционной фазах. Затем образец нагревают от температуры жидкого азота до температуры полной десорбции адсорбата (N2

) с поверхности образца. Изменение концентрации газа-адсорбата в потоке газовой смеси в ходе процессов "адсорбции-десорбции" регистрируется с помощью детектора состава газа (детектора по теплопроводности). Выходным рабочим сигналом детектора является десорбционный пик газа-адсорбата. Площадь этого пика прямо пропорциональна объёму десорбированного газа.

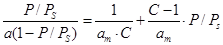

Циклы "адсорбции-десорбции" при составе газовой смеси, соответствующем наименьшему парциальному давлению газа-адсорбата, повторяются не менее двух раз до тех пор, пока расхождение между значениями площадей десорбционных пиков будет не более 3 %, затем по одному разу при трех других составах газовой смеси. По результатам измерений объёмов газа, сорбируемого на испытуемом образце при четырёх значениях парциального давления, с помощью уравнения БЭТ рассчитывается значение удельной поверхности:

(7)

(7)

где a - количество вещества, адсорбируемое при относительном давлении пара P/PS

; PS

- упругость насыщенного пара адсорбируемого вещества; am

- количество адсорбируемого вещества, достаточного для покрытия поверхности плотным мономолекулярным слоем (емкость монослоя); С - константа, связанная с чистой мольной теплотой адсорбции в первом слое Q1

и мольной теплоты конденсации адсорбтива λ, которая рассчитывается по формуле:

(8)

(8)

3.3.5 Измерение диэлектрической проницаемости

Полученные конденсаторы использовали для измерения диэлектрической проницаемости с использованием измерителя иммитанса Е 7-20 (МНИПИ) в диапазоне частот от 1 до 1000 кГц. Диэлектрическую проницаемость рассчитывали по формуле ε

= (

C

xd

)/(

ε

0

xS

),

где С

– емкость конденсатора,

d

и S – соответственно толщина и площадь поверхности электрода.

Полученные данные усредняли по результатам трех измерений для трех различных электродов. Средняя погрешность измерения диэлектрической проницаемости составила 8 %.

4.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

4.1 Изменение диэлектрической проницаемости композитов ЦЭПС-BaTiO3

в результате модифицирования титаната бария

Значения диэлектрической проницаемости исследуемых композитов состава ЦЭПС/модифицированный BaTiO3

приведены в таблице 4 в сравнении с аналогичным композитом, полученным с использованием исходного титаната бария.

Полученные данные показывают, что существенное увеличение диэлектрической проницаемости композитов состава ЦЭПС/модифицированный BaTiO3

по сравнению с аналогичным композитом, содержащим исходный немодифицированный титанат бария, наблюдается только при введении Nb2

O5

. В остальных случаях величина e

находится либо на уровне композита с исходным BaTiO3

(в случае введения TiO2

из TiCl4

, смеси Co3

O4

и Nb2

O5

, а также Co3

O4

из Co(OH)2

), либо значительно ниже по сравнению с ним (при введении Co3

O4

из Co(NO3

)2

и TiO2

из H2

TiO3

, а также V2

O5

и WO3

).

Таблица 4 - Диэлектрическая проницаемость исследуемых композитов при частоте 1 кГц

Оксидная

Добавка

|

Исходный BaTiO3

|

Nb2

O5

|

Смесь Nb2

O5

и Co3

O4

|

TiO2

|

TiO2

|

Co3

O4

|

Co3

O4

|

WO3

|

V2

O5

|

| Прекурсор для модифицирования BaTiO3

|

- |

NbCl5

|

NbCl5

, Co(NO3

)2

|

TiCl4

|

H2

TiO3

|

Co(OH)2

|

Co(NO3

)2

|

(NH4

)10

W12

O41

*nH2

O

|

NH4

VO3

|

| e |

156,1 |

195,3 |

159,5 |

157,1 |

142,4 |

132,1 |

112,5 |

103,3 |

95,1 |

4.2 Изменение функционального состава поверхности образцов BaTiO3

в результате модифицирования

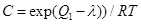

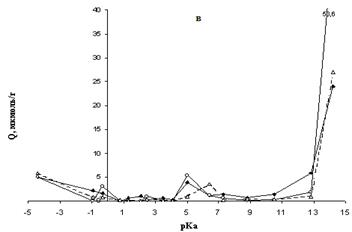

Данные исследования образцов исходного и модифицированного BaTiO3

методом адсорбции кислотно-основных индикаторов, приведенные на рисунке 9, показывают, что наиболее значительные изменения функционального состава поверхности материала наблюдаются в случае введения Nb2

O5

(рисунок 9а), что выражается в резком увеличении содержания слабокислых (рКа 5-6,5) и основных (рКа 10-13) бренстедовских центров и, по-видимому, обусловлено разупорядочением поверхностного слоя с разрывами элемент-кислородных мостиковых групп и гидроксилированием поверхности.

Напротив, введение оксида кобальта приводит к практически полному исчезновению бренстедовских основных центров с рКа 7-13 и увеличению содержания льюисовских основных (pKa<0) и кислотных (pKa>14) центров (рисунок 9б), что свидетельствует об увеличении количества элемент-кислородных мостиковых связей на поверхности и ее дегидроксилировании. Снижение содержания бренстедовских основных центров в сочетании с ростом содержания льюисовских кислотных наблюдается также при введении TiO2

(рисунок 9в).

Следует отметить, что если в случае Co3

O4

характер распределения центров адсорбции практически не зависит от используемого прекурсора, то при введении TiO2

тип прекурсора оказывает влияние на функциональный состав поверхности.

Рисунок 9 – Распределение центров адсорбции на поверхности образцов модифицированного BaTiO3

в сравнении с исходным (¨)

a – введение Nb2

O5

(O

) и смеси Nb2

O5

с Co3

O4

(D

); б – введение Co3

O4

с использованием прекурсоров Co(NO3

)2

(O

)и Co(OH)2

(D

); в – введение TiO2

с использованием прекурсоров TiCl4

(O

) и H2

TiO3

(D

)

При использовании TiCl4

наблюдается резкое увеличение содержания льюисовских кислотных (pKa 14.2) и основных (pKa-0.3) центров, что указывает на значительную перестройку поверхностного слоя, в то время как в случае H2

TiO3

происходит лишь незначительное увеличение содержания льюисовских кислотных центров и некоторое смещение максимума в области слабокислых бренстедовских центров.Сопоставление данных измерения e

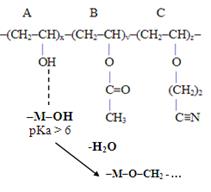

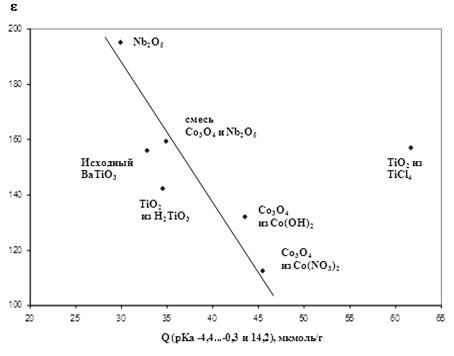

и результатов анализа функционального состава поверхности исследуемых наполнителей показывает, что диэлектрическая проницаемость возрастает с увеличением содержания на поверхности бренстедовских слабокислых, нейтральных и основных центров (гидроксильных групп) с рКа 5…13, как показано на рисунке 10. Установленная зависимость согласуется с ранее полученными экспериментальными данными и теоретической моделью [35, 36], согласно которым рост e подобных композитов коррелирует с содержаниeм наповерхности наполнителя бренстедовских основных центров.

По-видимому, рост диэлектрической проницаемости композита с увеличением степени гидроксилирования поверхности наполнителя обусловлен подвижностью относительно слабо связанных с поверхностью гидроксильных групп (что определяет их способность к переориентации в пространстве под действием внешнего электрического поля) и способностью к взаимодействию (поликонденсации) с гидроксильными группами в составе ЦЭПС по механизму, представленному на рисунке 11, с образованием пространственной сетки связей, оказывающей ориентирующее действие на полярные группы полимера.

Рисунок 10 – Зависимость диэлектрической проницаемости композитов от содержания бренстедовских нейтральных центров с рКа 6,4 (а) и бренстедовских основных центров с рКа 7,3…12,8 (б)

Рисунок 11 – Взаимодействие между гидроксильными группами наполнителя и матрицы ЦЭПС в исследуемых композитах

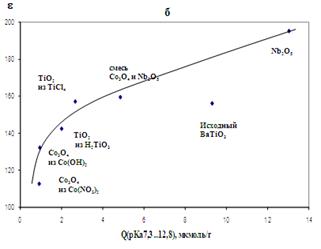

Кроме того, установлена отрицательная корреляция между диэлектрической проницаемостью композитов и суммарным содержанием льюисовских основных и кислотных центров с наиболее низкими и высокими значениями рКа, соответствующими атомам кислорода и металла на поверхности (рисунок 12). Такие центры обладают наименьшей подвижностью под воздействием внешнего поля. По-видимому, введение добавок приводит к разупорядочению элемент-кислородных мостиковых связей в поверхностном слое титаната бария и гидроксилированием поверхности в результате хемосорбции атмосферной влаги.

Рисунок 12 – Зависимость диэлектрической проницаемости композитов от общего содержания льюисовских основных (рКа<0) и кислотных (рКа 14,2) центров

4.3

Изменение фазового состава поверхностного слоя BaTiO3

в результате модифицирования

Результаты исследования образцов исходного и модифицированного BaTiO3

методом ЭСДО, приведены в таблице 5 в виде математического разделения спектров на составляющие, описываемые распределением Ферми-Дирака по методике [39.]

Таблица 5 - Энергия середины спектрального перехода (E0

, эВ) и интенсивность сигнала (I, отн. ед.) в спектрах ЭСДО исходного и модифицированного BaTiO3

| Добавка |

Прекурсор |

Интенсивность перехода I, отн. ед.при различных значениях E0

|

| 3,37 эВ |

3,25-3,27 эВ |

3,17-3,22 эВ |

2,34 эВ |

1,55 эВ |

| Исходный BaTiO3

|

|

87,9 |

| TiO2

|

TiCl4

|

22,7 |

78,6 |

| H2

TiO3

|

101,3 |

| Co3

O4

|

Co(NO3

)2

|

33,2 |

10,0 |

16,6 |

| Nb2

O5

|

NbCl5

|

12,5 |

12,5 |

89,0 |

| Co3

O4

+Nb2

O5

|

Co(NO3

)2

+NbCl5

|

6,9 |

42,5 |

Полученные данные показывают, что на поверхности исходного BaTiO3

титан находится в искаженной октаэдрической координации (E0

3,2 эВ), близкой к координационному комплексу [TiO6

] в составе рутила (E0

3,13 эВ [40]).

Введение в состав поверхностного слоя BaTiO3

диоксида титана с использованием прекурсора TiCl4

сопровождается незначительным дополнительным искажением координационных комплексов [TiO6

]. Однако по общей отражательной способности и координационному состоянию титана на поверхности порошки модифицированного BaTiO3

мало отличаются от исходного титаната бария независимо от типа используемого прекурсора.

В случае введения в состав поверхностного слоя титаната бария оксида кобальта наблюдается появление сильно поглощающих фаз с энергиями середины спектрального перехода 2,34 и 1,55 эВ, соответствующих координационным комплексам кобальта с различной степенью окисления.

Введение оксида ниобия не изменяет отражательную способность BaTiO3

. Однако внедрение в состав поверхностных структур ионов Nb5+

, обладающих большим радиусом и высоким эффективным зарядом, приводит к повышении величины E0

до 3,37 эВ, что соответствует дополнительному разупорядочению связей Ti-O с образованием сильно искаженного "анатазоподобного" октаэдрического комплекса [40], повышению их полярности и, соответственно, росту диэлектрической проницаемости.

При одновременном введении эквимолярных количеств оксидов ниобия и кобальта их влияние взаимно компенсирует друг друга, что, по-видимому, обусловлено их взаимодействием с образованием так называемого "серого фильтра", существенно снижающего отражательную способность материала. При этом образование кобальт-ниобиевых соединений не влияет на координационное состояние атомов титана в поверхностном слое модифицированного BaTiO3

. Это является вероятной причиной отсутствия существенного изменения диэлектрической проницаемости соответствующего гибридного композита по сравнению с композитом на основе исходного титаната бария.

4.4

Влияние модифицирования на удельную поверхность

BaTiO

3

Данные измерения удельной поверхности образцов модифицированного BaTiO3

методом БЭТ показывают, что введение смеси Co3

O4

и Nb2

O5

не приводит к значительному изменению Sуд.

, в то время как при введении V2

O5

и WO3

удельная поверхность существенно возрастает.

Таблица 6 - Удельная поверхность исходного и модифицированного BaTiO3

| Образец |

Исходный

BaTiO3

|

BaTiO3

с добавками |

| Co3

O4

+ Nb2

O5

|

V2

O5

|

WO3

|

| Sуд.

, м2

/г |

2,13 |

2,33 |

2,65 |

3,14 |

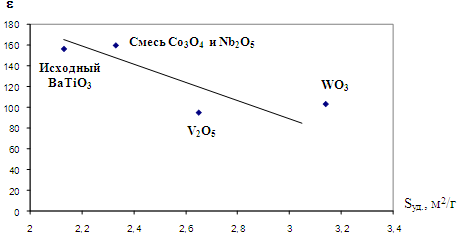

Удельная поверхность закономерно снижается с ростом диэлектрической проницаемости (рисунок 13), который, по-видимому, обусловлен уменьшением размера частиц.

Рисунок 13 - Зависимость диэлектрической проницаемости композитов ЦЭПС-BaTiO3

от удельной поверхности наполнителя

4.5 Влияние модифицирования

BaTiO

3

оксидными добавками на структуру поверхностного слоя композитов

Методом АСМ был исследован профиль поверхности композитов на основе ЦЭПС с BaTiO3

в исходном состоянии и после модифицирования введением оксидов кобальта и ниобия.

Полученные данные, приведенные на рисунке 14, показывают, что для поверхности композита на основе ЦЭПС и исходного BaTiO3

(рисунок 14а) характерен выраженный неоднородный рельеф поверхности с многочисленными выступающими неровностями высотой до 2,5 мкм, по-видимому образованными агломератами частиц BaTiO3

. Введение оксида кобальта не привело к заметному изменению профиля поверхности (рисунок 14б), в то время как введение Nb2

O5

(рисунок 14 в,г) привело к ее значительному сглаживанию. Это может быть обусловлено активацией поверхности BaTiO3

при введении оксида ниобия (что соответствует формированию анатазоподобной структуры с напряженными связями и ростом содержания гидроксильных групп на поверхности), что приводит к усилению взаимодействия в системе полимер-наполнитель и улучшению смачивания наполнителя полимером, препятствует агломерации частиц титаната бария и обеспечивает формирование однородного рельефа поверхности. Наблюдаемый эффект повышения однородности структуры композита при модифицировании титаната бария оксидом ниобия, по-видимому, вносит существенный вклад в значительный рост их диэлектрической проницаемости.

Рисунок 14 – Микрофотографии АСМ композитов на основе ЦЭПС с BaTiO3

в исходном состоянии (а) и после модифицирования введением оксидов кобальта (б) и ниобия (в, г)

5.

ЗАКЛЮЧЕНИЕ И ВЫВОДЫ

В целом на основании полученных данных можно сделать вывод о том, что диэлектрическая проницаемость гибридных композитов на основе полимерной матрицы ЦЭПС и титаната бария в качестве наполнителя может быть значительно повышена посредством модифицирования поверхности BaTiO3

оксидом ниобия. Достигнутый эффект обусловлен следующими взаимосвязанными факторами:

- разупорядочением структуры поверхностного слоя титаната бария, приводящим к изменению координационного окружения атомов титана с формированием анатазоподобной структуры;

- образованием на поверхности наполнителя гидроксильных групп слабокислого, нейтрального и основного характера, эффективно взаимодействующих с полимерной матрицей, что препятствует агломерации частиц наполнителя и оказывает ориентирующее действие на полярные группы полимера.

Установлена положительная корреляция между содержанием указанных функциональных групп на поверхности наполнителя и диэлектрической проницаемостью композита.

Полученные данные перспективны для прогнозирования диэлектрических свойств органо-неорганических композиционных материалов на основе анализа функционального состава поверхности неорганического наполнителя и получения композиционных материалов с улучшенными диэлектрическими характеристиками для применения в составе конденсаторов, электролюминесцентных источников света и других электронных устройств.

ЛИТЕРАТУРА

1. Композиционные материалы / М. Л. Кербер // Соровский образовательный журнал. - 1995. - №5. - С. 34.

2. Достижения в области композиционных материалов / Под ред. Дж. Пиатти М.: Металлургия, 1982. – 304 с.

3. Полимерные матрицы для высокопрочных армированных композитов / А.А. Берлин, Л. К. Пахомова // Высокомолекулярные соединения. – 1990. – Т. (А) 32, №7. - С. 1347-1385.

4. Современные полимерные композиционные материалы / Берлин А.А. // Соровский образовательный журнал. - 1995. - №1. – С. 57-65.

5. Кербер М. Л. Полимерные композиционные материалы: структура, свойства, технология: учебное пособие / М.Л. Кербер, В.М. Виноградов, Г.С. Головкин и др.; под общ. ред. А.А. Берлина. – СПб.: Профессия, 2008. – 560 с.