Федеральное агентство по образованию РФ

ФГАУ ВПО «Уральский Федеральный Университет – УПИ

им. первого Президента России Б.Н. Ельцина»

Кафедра Промышленной теплоэнергетики

Курсовой проект

по дисциплине:

«Тепломассообменное оборудование промышленных предприятий»

Расчет теплообменного аппарата

Екатеринбург 2011

Задание на курсовое проектирование

Тема проекта:

Вертикальный теплообменный аппарат с жесткой трубной решеткой.

Исходные данные:

Греющий теплоноситель – насыщенный пар (межтрубное пространство):

Pизб

= 0,7 МПа.

Нагреваемый теплоноситель - вода (трубки):

= 15 0

С; = 15 0

С;

= 95 0

С; = 95 0

С;

Рабс

=0,8 МПа.

Содержание проекта:

Тепловой и конструктивный расчет;

Гидравлический расчёт;

Механический расчет элементов конструкции теплообменного аппарата;

Расчёт тепловой изоляции;

КИП и А;

Требования «Ростехнадзора».

Графическая часть проекта:

Продольный и поперечный разрезы аппарата (А1), деталировка верхней крышки (А1).

1. Описание аппарата

Кожухотрубчатые теплообменные аппараты применяют для нагрева и охлаждения жидкостей и газов, а также для испарения и конденсации теплоносителей в различных технологических процессах.

Кожухотрубчатый теплообменник представляет собой аппарат, выполненный из пучков труб, собранных при помощи трубной решетки, и ограниченный кожухом и крышками со штуцерами. Трубное и межтрубное пространства в аппарате разобщены, а каждое из этих пространств может быть разделено при помощи перегородок на несколько ходов. Перегородки устанавливаются с целью увеличения скорости и коэффициента теплоотдачи теплоносителей.

Теплообменник сварной с прямыми трубками, завальцованными в трубные доски. Трубки латунные с диаметром 18/16 мм. Коэффициент теплопроводности латуни λ=104,7 Вт/м·К. Корпус выполнен из стали (Ст20).

2. Тепловой и конструктивный расчет

Ориентировочно по существующим конструкциям выбираем:

наружный диаметр трубок dнар

=18×1 мм;

внутренний диаметр трубок dвн

=16 мм.

Выбираем из справочника оптимальную скорость теплоносителя внутри трубок ω0

= 1,1 м/с.

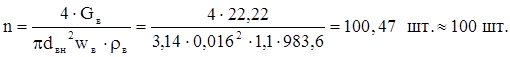

Определяем число трубок.

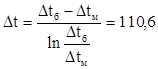

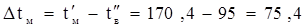

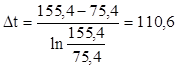

Температурный напор.

, где , где

0

С 0

С

0

С 0

С

170, 4 о

С – температура насыщения при давлении Pизб

= 0,7 МПа

0

С 0

С

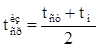

Найдем средние температуры теплоносителей. При противотоке считают допустимым определять среднюю температуру теплоносителя с меньшим температурным перепадом как среднеарифметическую, а среднюю температуру другого теплоносителя по формуле  . .

Реклама

0

С 0

С

Теплоемкость воды и ее плотность определяется по средней температуре из таблиц:

св

= 4,176 кДж/(кг∙К);

ρв

= 983,6 кг/м3

;

Определяем тепловую мощность.

Qв

= =4,176∙22,22∙(95 - 15)= 7424 кВт =4,176∙22,22∙(95 - 15)= 7424 кВт

Расход воды Gв

=80 м3

/ч=22,22 кг/с

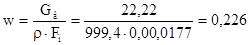

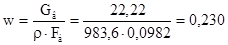

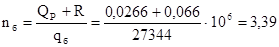

Число труб:

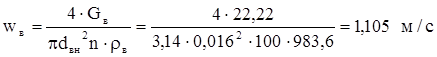

Принимаем число трубок 100, уточняем скорость:

Расположение трубок в трубной решетке: по вершинам равностороннего треугольника.

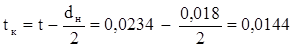

Шаг между центрами трубок:

t= dн

∙1,3=0,018∙1,3=0,0234 м.

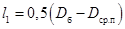

Определение внутреннего диаметра корпуса

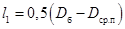

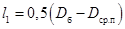

Положение крайних трубок.

м. м.

Внутренний диаметр (аппарат принимается двухходовым):

м м

L- наибольшая суммарная длина перегородок в днище аппарата, м.

Округляем в большую сторону до стандартного значения: Dвн

=0,5 м.

Для насыщенного водяного пара скорость в межтрубном пространстве не проверяется.

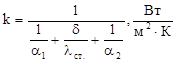

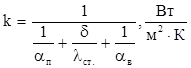

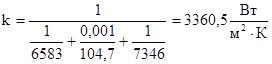

Определение коэффициента теплопередачи.

При dср

/δ≥2

- теплопроводность материала из которого изготовлена трубка для латуни, - теплопроводность материала из которого изготовлена трубка для латуни,  = 104,7 Вт/м×К; = 104,7 Вт/м×К;

- толщина стенки трубки, м. - толщина стенки трубки, м.

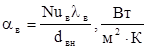

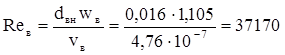

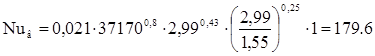

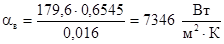

Определение коэффициента теплоотдачи от трубок к воде aм

(вынужденное течение внутри трубок):

=4,7576·10-7

- кинематическая вязкость при tср

в

= 59,8 о

С; =4,7576·10-7

- кинематическая вязкость при tср

в

= 59,8 о

С;

=2,99 (при tср

в

= 59,8 о

С) =2,99 (при tср

в

= 59,8 о

С)

=1,55 (при tср

ст

= 112 о

С (принимается предварительно)) =1,55 (при tср

ст

= 112 о

С (принимается предварительно))

lж1

=0,6545 Вт/(м×К) - теплопроводность пленки конденсата.

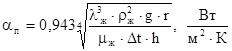

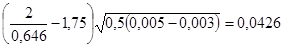

Определение коэффициента теплоотдачи от пара к трубкам aп

(пленочная конденсация на вертикальной трубе):

где lж

= 0,6769 Вт/м×К - теплопроводность пленки конденсата;

ρ=955 кг/м3

– плотность конденсата;

g = 9,81 м2

/с – ускорение свободного падения;

r=2047 Дж/кг – удельная теплота парообразования;

=0,000273 Н·с/м2

- коэффициент динамической вязкости конденсата; =0,000273 Н·с/м2

- коэффициент динамической вязкости конденсата;

; Δt=170,4-112=58,40

С; ; Δt=170,4-112=58,40

С;

h =0,15 м- расстояние между перегородками.

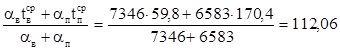

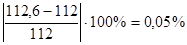

Пересчитаем температуру стенки:

tст

= 0

С 0

С

Погрешность в определении температуры стенки:

Δ= , что не превышает 5 %. , что не превышает 5 %.

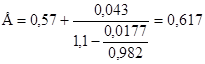

Коэффициент теплопередачи:

где δ=0,001м – толщина стенки трубки.

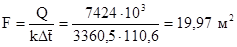

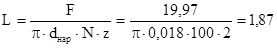

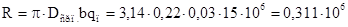

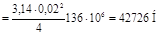

Определение площади поверхности нагрева и размеров ее элементов.

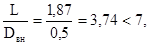

Найдем длину трубок при числе ходов z=2:

м; м;

Отношение K=

Dвн

=0,5м.

Выбираем наружный диаметр корпуса из ряда стандартных наружных диаметров Dн

= 530 мм

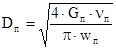

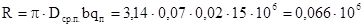

Определение диаметров патрубков.

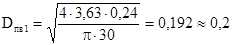

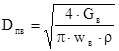

- диаметр патрубка для пара:

, м , м

Gп

=Q·(h”-h’)=7424·(2768,3-720.9)=3,63 кг/с – расход пара;

Реклама

νп

=0,24 м3

/кг – удельный объем пара;

wп

– скорость пара, м/с, принимаем 30 м/с.

м. м.

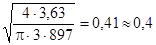

- диаметр патрубка для конденсата:

= = м м

wв

– скорость воды в патрубке, принимаем 3 м/с.

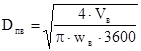

- диаметр патрубка для нагреваемой воды:

= = м м

wв

– скорость воды в патрубке, принимаем 1,3 м/с.

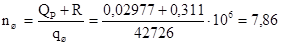

3. Гидравлический расчет

теплообменный сопротивление нагрев конденсация

На перемещение рабочей среды через аппарат необходимо затратить определенную мощность. Эта мощность (мощность на валу насоса), Вт, определяется по формуле

, ,

где  - расход теплоносителя кг/с; - расход теплоносителя кг/с;

- гидравлическое сопротивление аппарата, Н/м2

; - гидравлическое сопротивление аппарата, Н/м2

;

- плотность теплоносителя, кг/м3

; - плотность теплоносителя, кг/м3

;

- КПД насоса. - КПД насоса.

Гидравлический расчет теплообменного аппарата сводится к определению потерь давления по тракту каждого теплоносителя от входа в аппарат до выхода из него.

Общее падение давления по тракту складывается из потерь давления в элементах аппарата: входных и выходных патрубках, камерах и коллекторах, в трубных пучках и т.п. Для удобства расчета все составляющие полной потери давления условно разделяют на сопротивление трения при проходе жидкости по линейным участкам тракта аппарата и местные сопротивления, обусловленные наличием в теплообменнике локальных препятствий, изменяющих направление, форму и скорость потока жидкости.

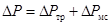

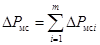

В общем виде полное сопротивление подсчитывается по формуле:

, ,

где  - сопротивление трения; - сопротивление трения;

- местные сопротивления. - местные сопротивления.

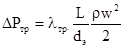

Расчет линейного сопротивления трения.

Сопротивление линейных участков – это, прежде всего, сопротивление входного, выходного патрубков и сопротивление, обусловленное течением в трубном пучке, для одного теплоносителя и омыванием трубного пучка для другого. Линейная длина патрубков подвода теплоносителя, как правило, несоизмеримо мала по сравнению с длиной трубного пучка, поэтому сопротивлением патрубков пренебрегают. В этом случае падение напора потока теплоносителя может быть посчитано по формуле

, ,

где L- полная длина пути жидкости в аппарате, м;

w- средняя скорость движения теплоносителя, м/с;

ρ - плотность теплоносителя при средней температуре, кг/м2

;

dэ

- эквивалентный диаметр канала, м;

- коэффициент сопротивления трения. - коэффициент сопротивления трения.

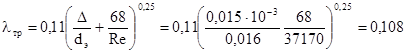

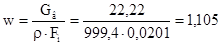

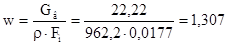

Расчет линейного сопротивления трения для воды:

dэ

= dвн

=0,016 м;

= 1,105 м/с; = 1,105 м/с;

ρ = 983,6 кг/м3

(при средней температуре воды);

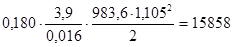

=(1,87+2·0,04)·2=3,9 м; =(1,87+2·0,04)·2=3,9 м;

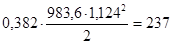

ΔPтр1

= Па. Па.

Расчет местных сопротивлений.

Местные сопротивления определяются как арифметическая сумма всех сопротивлений. К последним относятся повороты потока, участки огибания перегородок, изменение сечения для прохода жидкости и др., причем каждое местное сопротивление  рассматривается отдельно друг от друга, а затем результаты суммируются: рассматривается отдельно друг от друга, а затем результаты суммируются:

. .

Расчет местных сопротивлений для воды.

Сопротивления поворотов на 90° и на 180° окажутся несоизмеримо малыми по сравнению с остальными из-за малой величины скорости потока в этих местах - скорость резкого упадет при расширении потока. Ими можно пренебречь.

В инженерных расчетах местные сопротивления определяются по формуле

где ξ - коэффициент местного сопротивления.

Расчет Δ

P

мс1

-

сопротивление от внезапного расширения потока при входе в распределительную камеру.

Коэффициент сопротивления при внезапном расширении потока:

, ,

где  и и  - большее и меньшее сечение потока соответственно. - большее и меньшее сечение потока соответственно.

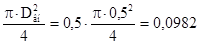

Fб

=0,5∙Fтр.реш.

=0,5∙ м2

; м2

;

Fм

= м2

- площадь поперечного сечения входного патрубка; м2

- площадь поперечного сечения входного патрубка;

= = ; ;

ρ = 999,4 кг/м3

(при tв

=15°C);

м/с; м/с;

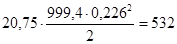

ΔPмс1

=  Па. Па.

Расчет Δ

P

мс2

-

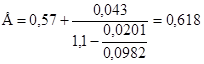

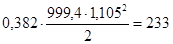

сопротивление от внезапного сужения потока при входе в трубки теплообменного пучка.

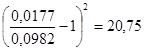

Коэффициент сопротивления при внезапном сужении потока:

, ,

где Е - степень сжатия потока;

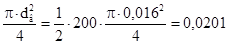

Fм

= N N м2

; м2

;

Fб

= 0,0982 м2

;

м/с; м/с;

; ;

; ;

ΔPмс2

=  Па. Па.

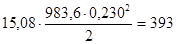

Расчет Δ

P

мс3

-

сопротивление от внезапного расширения потока при выходе из трубок в поворотную камеру.

Fб

=0,159 м2

;

Fм

=0,0286 м2

;

= = ; ;

ρ = 983,6 кг/м3

(при tв

=21°C);

м/с; м/с;

ΔPмс3

=  Па. Па.

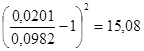

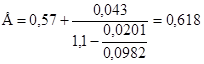

Расчет Δ

P

мс4

-

сопротивление от внезапного сужения потока при входе в трубки теплообменного пучка из поворотной камеры.

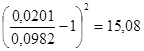

Fм

=0,0201 м2

;

Fб

=0,0982 м2

;

; ;

; ;

ρ = 983,6 кг/м3

;

м/с; м/с;

ΔPмс4

=  Па. Па.

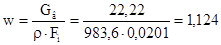

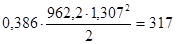

Расчет Δ

P

мс5

-

сопротивление от внезапного расширения потока при выходе из трубок в сборную камеру.

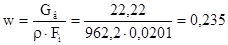

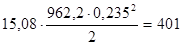

Fм

=0,0201 м2

;

Fб

=0,0982 м2

;

= = ; ;

ρ = 962,2 кг/м3

;

м/с; м/с;

ΔPмс5

=  Па. Па.

Расчет Δ

P

мс6

-

сопротивление от внезапного сужения потока при входе потока из сборной камеры в выходной патрубок.

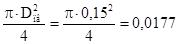

Fм

=0,0177 м2

;

Fб

=0,0982 м2

;

; ;

; ;

ΔPмс5

=

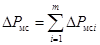

Суммарное местное сопротивление воды:

ΔPмс

= = 532+233+393+237+401+317=2113 Па. = 532+233+393+237+401+317=2113 Па.

Полное сопротивление воды:

ΔP = ΔPтр

+ ΔPмс

= 15858+2113 = 17971 Па

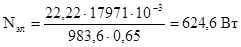

Мощность на валу насоса:

Гидравлические испытания аппаратов производятся после выполнения всех сварочных и сборочных работ с целью проверки прочности деталей, и плотности сварных и разъемных соединений. Испытания проводят чистой водой, которую закачивают с помощью гидравлического насоса в аппарат до давления, регламентированного рабочим чертежом. Время выдержки под пробным давлением для аппаратов с толщиной стенки до 50 мм должно быть равным 10 минут. После снижения давления до рабочего необходимо тщательно осмотреть все швы, прилегающие к ним участки и другие сомнительные места аппарата с целью обнаружения возможной течи и разрывов.

Аппарат считается выдержавшим гидравлическое испытание при условии, что при осмотре не было обнаружено разрывов, течи, а также видимых остаточных деформаций.

4. Механический расчет элементов конструкции теплообменного аппарата

Конструктивный механический расчет обеспечивает прочность элементов в процессе эксплуатации. Для цилиндрических теплообменных аппаратов производится расчет следующих элементов конструкции: толщины стенок корпуса, крышек и днищ; трубных досок; фланцевых соединений.

В качестве материала корпуса используем сталь марки Ст20.

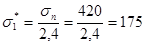

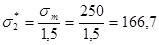

При выполнении расчета за нормативное допускаемое напряжение  принимается наименьшее из двух напряжений принимается наименьшее из двух напряжений  и и  : :

МПа; МПа;

МПа, МПа,

где  и и  - значения предела прочности и предела текучести при расчетной температуре, МПа. - значения предела прочности и предела текучести при расчетной температуре, МПа.

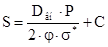

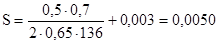

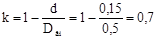

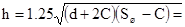

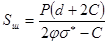

Расчет корпуса аппарата. Толщина стенки корпуса S цилиндрического аппарата, работающего с избыточным давлением P, определяется выражением:

, м , м

Величину прибавки С суммируют из трех поправок:

С = С1

+С2

+С3

С1

– прибавка на коррозию, исходя из условий разъединения материала стенки и срока службы аппарата, м;

С2

– прибавка на эрозию, если таковая имеет место при работе аппарата, м;

С3

- прибавка на минусовый допуск по толщине листа, из которого изготовлен корпус, м.

Величина прибавки С принимаю 3 мм;

- коэффициент прочности сварного шва, - коэффициент прочности сварного шва,  =0,65 ; =0,65 ;

Dвн

= 500 мм – внутренний диаметр корпуса;

Pизб

= 0,7 МПа;

м. м.

Принимаем стандартную толщину стенки S = 5 мм.

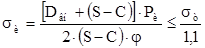

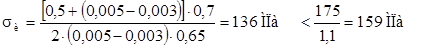

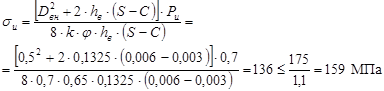

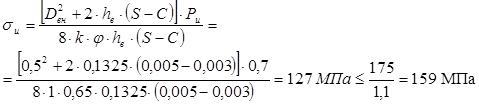

Во всех случаях принятая толщина стенки подлежит контрольной поверке на напряжение в ней σи

при гидравлическом испытании аппарата:

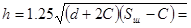

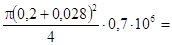

Расчет днищ и крышек.

Днища и крышки изготавливаются из того же металла, что и корпус аппарата. В теплообменных аппаратах чаще всего применяются эллиптические или сферические днища с отбортовкой для обеспечения качественной сварки с цилиндрической части корпуса или крышки.

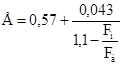

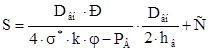

Расчетная толщина стенки крышки, м, подверженной внутреннему давлению, определяется по формуле:

м м

hв

=0,25·0,530=0,1325 м - высота выпуклой части крышки, м;

k – коэффициент,  , ,

d – наибольший диаметр неукрепленного отверстия в крышке;

- коэффициент прочности сварного шва, - коэффициент прочности сварного шва,  ; ;

С – прибавка на коррозию, м.

Принятая толщина S=6 мм стенки крышки подлежит контрольной проверке на допустимые напряжения при гидравлическом испытании аппарата:

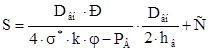

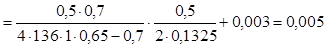

Расчетная толщина стенки днища, м, подверженной внутреннему давлению, определяется по формуле:

м м

hв

=0,1325 м - высота выпуклой части днища, м;

k – коэффициент,  , ,

- коэффициент прочности сварного шва, - коэффициент прочности сварного шва,  ; ;

С – прибавка на коррозию, м.

Принятая толщина S=5 мм стенки днища подлежит контрольной проверке на допустимые напряжения при гидравлическом испытании аппарата:

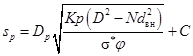

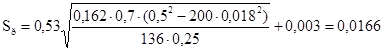

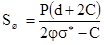

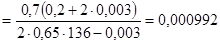

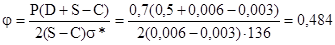

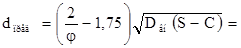

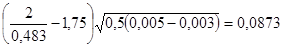

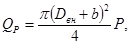

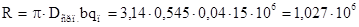

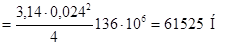

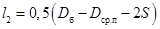

Расчет трубных решеток.

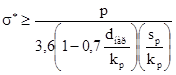

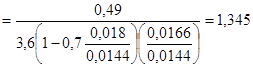

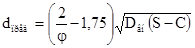

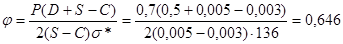

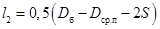

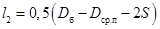

Для теплообменных аппаратов жесткой конструкции толщина решетки, м, определяется по выражению

, ,

где К = 0,162 – конструктивный коэффициент;

р – разница давлений по сторонам доски, Па, принимается равному наибольшему из избыточных давлений теплоносителей:

p= 0,49 МПа;

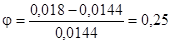

Коэффициент ослабления доски отверстиями φ определяется по формуле:

- минимальный шаг между отверстиями. - минимальный шаг между отверстиями.

м м

полученная величина проверяется на допустимые напряжения от изгиба:

. .

Условие выполняется.

Расчет укрепления отверстий.

Неукрепленными считаются отверстия под развальцовку, под резьбу, а также отверстия, уплотненные лазовыми лючками или другими затворами, но не имеющие укреплений по контуру.

Наибольший диаметр, м, неукрепленных отверстий сосудов и аппаратов, работающих под давлением не должен превышать предельное значение, определяемое по формуле:

, ,

- предельный диаметр, м, неукрепленного отверстия. Отверстия, имеющие больший диаметр, укрепляются штуцерами или накладками, либо тем и другим вместе. Для корпуса: - предельный диаметр, м, неукрепленного отверстия. Отверстия, имеющие больший диаметр, укрепляются штуцерами или накладками, либо тем и другим вместе. Для корпуса:

м м

Расчетная высота, м, внешней части укрепляющего штуцера  и наименьшая толщина стенки штуцера и наименьшая толщина стенки штуцера , м, вычисляются по формулам: , м, вычисляются по формулам:

м; м;

м, принимаем Sш

=4 мм м, принимаем Sш

=4 мм

где d – диаметр укрепляемого отверстия, м;

- нормативное допускаемое напряжение, МПа. - нормативное допускаемое напряжение, МПа.

Для крышки:

м м

м; м;

м, принимаем Sш

=4 мм м, принимаем Sш

=4 мм

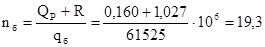

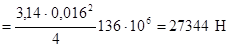

Расчет фланцевых соединений.

Расчет фланцевых соединений состоит из расчета фланцев и болтов.

Нагрузка на болты в рабочих условиях складывается из силы QР

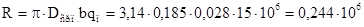

, компенсирующей силу внутреннего давления, и силы R, создающей давление на прокладку, обеспечивающее герметичность соединения, которые определяются по формулам:

, ,

Dср.п.

– средний диаметр прокладки;

b – ширина прокладки, м;

qп

– предварительное удельное давление на прокладку, МПа; для прокладок из паронита q= 15 МПа;

Р – расчетное давление, Па;

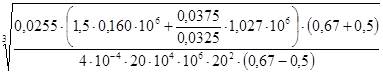

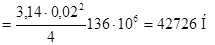

Расчет толщины тарелки плоского приварного фланца h для корпуса аппарата.

0,160∙106

Н; 0,160∙106

Н;

Н, Н,

Задаемся диаметром болта Dб

=0,024 м, определяем допускаемую нагрузку, Н, на один болт:

, ,

и число болтов:

, принимаем nб

=20 шт. , принимаем nб

=20 шт.

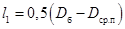

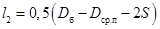

плечи моментов сил, действующих на фланец, м: для паронитовых прокладок плечи моментов сил, действующих на фланец, м: для паронитовых прокладок

=0,5(0,62-0,545-0,024)=0,0255 м; =0,5(0,62-0,545-0,024)=0,0255 м;

=0,5(0,62-0,545)=0,0375 м; =0,5(0,62-0,545)=0,0375 м;

=0,5(0,62-0,545-2∙0,006)=0,0325; =0,5(0,62-0,545-2∙0,006)=0,0325;

S= 0,006 м - толщина стенки обечайки;

Dвн

= 0,5 м - внутренний диаметр обечайки;

Dнф

= 0,67 м - наружный диаметр фланца;

Dб

=0,62 м – диаметр болтовой окружности

Е=20∙104

МПа - модуль упругости материала фланца, МПа;

- допустимый угол искривления фланца ( - допустимый угол искривления фланца ( =4·10-4

- для паронитовых прокладок). =4·10-4

- для паронитовых прокладок).

h=1,5∙ =0,02977 м =0,02977 м

Выбираем стандартный плоский приварной фланец с толщиной тарелки 40 мм.

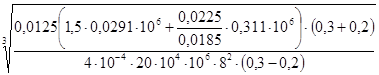

Расчет толщины тарелки плоского приварного фланца h патрубка для пара.

0,0291∙106

Н; 0,0291∙106

Н;

Н, Н,

Задаемся диаметром болта Dб

=0,02 м, определяем допускаемую нагрузку, Н, на один болт:

, ,

и число болтов:

, принимаем nб

=8 шт. , принимаем nб

=8 шт.

=0,5(0,265-0,22-0,02)=0,0125 м; =0,5(0,265-0,22-0,02)=0,0125 м;

=0,5(0,265-0,22)=0,0225 м; =0,5(0,265-0,22)=0,0225 м;

=0,5(0,265-0,22-2∙0,004)=0,0185; =0,5(0,265-0,22-2∙0,004)=0,0185;

S= 0,004 м - толщина стенки патрубка;

Dвн

= 0,2 м - внутренний диаметр патрубка;

Dнф

= 0,3 м - наружный диаметр фланца;

Dб

=0,265 м – диаметр болтовой окружности;

Е=20∙104

МПа - модуль упругости материала фланца, МПа;

- допустимый угол искривления фланца ( - допустимый угол искривления фланца ( =4·10-4

- для паронитовых прокладок). =4·10-4

- для паронитовых прокладок).

h=1,5∙ =0,01514 м =0,01514 м

Выбираем стандартный плоский приварной фланец с толщиной тарелки 25 мм.

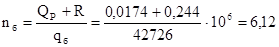

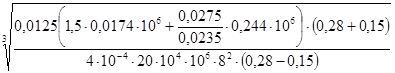

Расчет толщины тарелки плоского приварного фланца h патрубка для воды.

0,0174∙106

Н; 0,0174∙106

Н;

Н, Н,

Задаемся диаметром болта Dб

=0,02 м, определяем допускаемую нагрузку, Н, на один болт:

, ,

и число болтов:

, принимаем nб

=8 шт. , принимаем nб

=8 шт.

=0,5(0,24-0,185-0,02)=0,0175 м; =0,5(0,24-0,185-0,02)=0,0175 м;

=0,5(0,24-0,185)=0,0275 м; =0,5(0,24-0,185)=0,0275 м;

=0,5(0,24-0,185-2∙0,004)=0,0235; =0,5(0,24-0,185-2∙0,004)=0,0235;

S= 0,004 м - толщина стенки патрубка;

Dвн

= 0,15 м - внутренний диаметр патрубка;

Dнф

= 0,28 м - наружный диаметр фланца;

Dб

=0,24 м – диаметр болтовой окружности;

Е=20∙104

МПа - модуль упругости материала фланца, МПа;

- допустимый угол искривления фланца ( - допустимый угол искривления фланца ( =4·10-4

- для паронитовых прокладок). =4·10-4

- для паронитовых прокладок).

h=1,5∙ =0,01532 м =0,01532 м

Выбираем стандартный плоский приварной фланец с толщиной тарелки 20 мм.

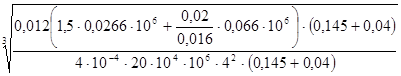

Расчет толщины тарелки плоского приварного фланца h патрубка для конденсата.

0,0266∙106

Н; 0,0266∙106

Н;

Н, Н,

Задаемся диаметром болта Dб

=0,016 м, определяем допускаемую нагрузку, Н, на один болт:

, ,

и число болтов:

, принимаем nб

=4 шт. , принимаем nб

=4 шт.

=0,5(0,11-0,07-0,016)=0,012 м; =0,5(0,11-0,07-0,016)=0,012 м;

=0,5(0,11-0,07)=0,02 м; =0,5(0,11-0,07)=0,02 м;

=0,5(0,11-0,07-2∙0,004)=0,016; =0,5(0,11-0,07-2∙0,004)=0,016;

S= 0,004 м - толщина стенки патрубка;

Dвн

= 0,04 м - внутренний диаметр патрубка;

Dнф

= 0,145 м - наружный диаметр фланца;

Dб

=0,11 м – диаметр болтовой окружности;

Е=20∙104

МПа - модуль упругости материала фланца, МПа;

- допустимый угол искривления фланца ( - допустимый угол искривления фланца ( =4·10-4

- для паронитовых прокладок). =4·10-4

- для паронитовых прокладок).

h=1,5∙ =0,0157 м =0,0157 м

Выбираем стандартный плоский приварной фланец с толщиной тарелки 20 мм.

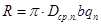

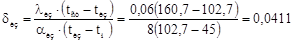

5. Расчет толщины тепловой изоляции

Определяем среднюю температуру изоляции:

, 0

С , 0

С

Температура поверхности изоляции по требованиям санитарных норм берется  = 450

С. Толщина слоя изоляции. = 450

С. Толщина слоя изоляции.

м

м

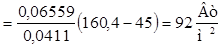

aиз

=8 Вт/(м2

×К) – коэффициент теплоотдачи;

λиз

=0,06559 Вт/(м·К) – коэффициент теплопроводности.

Принимаем стандартный размер изоляции  . .

После определения толщины изоляции  проведем проверку полученной величины по допустимому тепловому потоку [ проведем проверку полученной величины по допустимому тепловому потоку [ ]. Для этого рассчитаем тепловой поток с изолированной поверхности аппарата по формуле ]. Для этого рассчитаем тепловой поток с изолированной поверхности аппарата по формуле

Полученный результат удовлетворяет условию  , qдоп

=140Вт/м2

, расчет закончен. , qдоп

=140Вт/м2

, расчет закончен.

6. Контрольно измерительные и регулирующие приборы

Для управления работой и обеспечения безопасных условий эксплуатации аппараты в зависимости от назначения должны быть оснащены приборами для измерения давления, приборами для измерения температуры, предохранительными устройствами, указателями уровня жидкости.

При испытании теплообменных аппаратов в эксплуатационных условиях обычно замеряются:

1) температура воды на входе в аппарат;

2) температура воды на выходе из аппарата;

3) давление воды на входе в аппарат;

4) давление воды на выходе из аппарата;

5) расход воды через аппарат.

Для производства замеров указанных величин теплообменный аппарат должен быть оснащен соответствующими измерительными приборами.

Место установления, класс точности, шкала и частота поверки приборов определяется согласно Правилам.

При необходимости контроля уровня жидкости в аппаратах, имеющих границу раздела сред, должны применяться указатели уровня.

В теплообменном аппарате КИП являются термометры, манометры, измерительные диафрагмы. На всасывающей линии воды устанавливают приемный клапан и задвижку (для отключения насоса). На нагнетательной – обратный клапан, регулирующую задвижку, а также вентиль залива насоса водой перед пуском, манометр.

Шкала манометра выбирается таким образом, чтобы рабочее давление составляло 3/4 предела измерений данного манометра. Диаметр манометра должен быть не менее 100 мм при установке на высоте до 2 м от уровня пола. Температура в месте установки манометра не должна превышать 600

С. Манометр устанавливается строго вертикально.

Обратный клапан и манометр устанавливают за насосом на нагнетательной линии воды.

Термометры устанавливают в специальные гильзы, которые расположены в штуцерах на входе и на выходе воды.

При автоматическом управлении необходима установка манометров как прямого действия (на теплообменнике), так и непрямого действия (на пульте).

Если манометр находиться на высоте 2-5 м от пола, где находиться теплообменный аппарат, то и диаметр манометра – 250 мм. Манометры и термометры допускаются к эксплуатации после прохождения технического освидетельствования.

Для измерения температуры теплоносителей рассчитываемого теплообменного аппарата будут использоваться технические ртутные термометры ТТ с пределами измерения 0-300 0

С (для пара) и 0-160 0

С (для воды).

Давление воды и пара будет измеряться манометрами типа МТ (механическими показывающими и самопишущими манометрами с одновитковой трубчатой пружиной) с пределами измерений , соответственно 0-1МПа и 0-1,6 МПа.

Для измерения расхода теплоносителей будет использоваться диафрагма типа ДБ, Сигнал с диафрагмы идет на дифманометр ДСЭР (сильфонный дифманометр).

7. Требования «Ростехнадзора»

Основные требования к кожухотрубчатым теплообменным аппаратам изложены в «Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением».

Конструкция аппаратов должна обеспечивать надежность и безопасность эксплуатации в течение расчетного срока службы, указанного в паспорте, и предусматривать возможность проведения технического освидетельствования и ремонта. Для поддержания экономичной и безотказной работы теплообменных аппаратов необходим регулярный контроль за состоянием отдельных элементов оборудования, определение фактических показателей работы аппаратов и сопоставление их с нормативными, анализ причин ухудшения показателей работы и их оперативное устранение.

Определение фактических значений эксплуатационных показателей эффективности работы аппаратов производится на основании данных гидравлических испытаний.

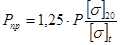

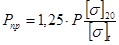

Гидравлическому испытанию подлежат все аппараты после их изготовления. Пробное давление Рпр

при гидравлическом испытании определяется по формуле

, ,

где Р - расчетное давление, МПа (кгс/см2

);

[σ]20,

t

- допускаемые напряжения для материала соответственно при +20°С и расчетной температуре t, МПа (кгс/см2

),

=1,25∙0,7∙ =1,25∙0,7∙ =0,93 МПа. =0,93 МПа.

Испытание проводят чистой водой с температурой не ниже 5о

С и не выше 40о

С, которую закачивают с помощью гидравлического насоса в аппарат.

Давление следует поднимать равномерно до достижения им значения пробного.

Давление при гидравлическом испытании контролируется манометрами. После выдержки под пробным давлением давление снижают до расчетного, при котором производят визуальный осмотр наружной поверхности, разъемных и сварных соединений. Не допускается обстукивание аппарата во время испытаний. После проведения гидравлического испытания вода должна быть полностью удалена.

Результаты испытаний считаются удовлетворительными, если во время их проведения отсутствуют:

- падение давления по манометру;

- пропуски испытательной среды (течь, потение, пузырьки воздуха или газа) в сварных соединениях и на основном металле;

- признаки разрыва;

- течи в разъемных соединениях;

- остаточные деформации.

Корпус аппарата и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением.

Список литературы

1. П.Д. Лебедев «Теплообменные, сушильные и холодильные установки», М.-Л., 1966г.

2. В.А. Григорьев «Краткий справочник по теплообменным аппаратам», М.-Л., 1962г.

3. А.М. Бакластов «Проектирование, монтаж и эксплуатация тепломассообменных установок», М., 1981г.

4. А.А. Лащинский, А.Р. Толчинский «Основы конструирования»

5. П.Д. Лебедев, А.А. Щукин «теплоиспользующие установки промышленных предприятий», М., 1970г.

|