Содержание

Введение

1. Социально-экономический раздел

1.1 Предисловие

1.2 Классификация стеклянных волокон по видам изделий

2. Конструкторский раздел

2.1 Обзор литературы по безынерционным механизмы раскладки с круговым движением нитеводителя

2.2 Получение стеклянных нитей

2.3 Определение основных размеров нитеводительной пластины

2.4 Профилирование корректирующего кулачка

2.5 Выводы

3. Технологический раздел

3.1 Введение

3.2 Назначение детали и технические требования

3.3 Анализ технологичности детали

3.4 Обоснование и выбор заготовки

3.5 Разработка технологического процесса и выбор припуска

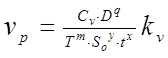

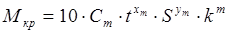

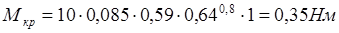

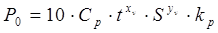

3.6 Расчет режимов резания и норм времени

3.7 Расчет сил зажима заготовки

3.8 Описание приспособления

4. Экономический раздел

4.1 Расчет экономической эффективности внедрения механизма раскладки с круговым движением нитеводителя

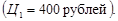

4.1.1 Исходная информация для расчета

4.1.2 Расчет исходных натуральных показателей

4.1.3 Расчет капитальных затрат

4.1.4 Расчет себестоимости годового выпуска продукции по изменяющимся статьям затрат

4.1.5 Расчет приведенных затрат и годового экономического эффекта

4.1.6 Сводные технико-экономические показатели

4.1.7 Выводы

4.2 Расчет себестоимости изделия

4.2.1 Исходная информация для расчета

4.2.2 Расчет исходных натуральных показателей

4.2.3 Расчет исходных ценностных показателей

4.2.4 Расчет сметы затрат на содержание и эксплуатацию

4.2.5 Расчет сметы цеховых расходов

4.2.6 Расчет цеховой себестоимости изделия

5. Безопасность жизнедеятельности

5.1 Введение

5.2 Анализ труда при эксплуатации технологического оборудования в производстве

5.3 Анализ противопожарного состояния производственного помещения

5.4 Анализ экологической обстановки в цехе для производства стекловолокна

5.5 Разработка мероприятий, направленных на обеспечение безопасных условий труда

5.6 Выводы

Список литературы

Введение

Производство химических, минеральных нитей и нитей специального назначения относится к наиболее перспективным и быстро развивающимся отраслям химической и текстильной промышленности.

Интенсивный рост производства стеклянных нитей является следствием их ценных, зачастую уникальных свойств, благодаря которым они находят широкое применение во многих народного хозяйства, расширяет сферу их использования и одновременно ставит задачи разработки новых технологических процессов и создания оборудования для их производства.

Реклама

Решение последней задачи идет как по пути модернизации существующих машин и аппаратов, изыскания резервов для повышения их производительности, так и по пути создания нового, высокопроизводительного оборудования.

Важной практической задачей является разработка теории синтеза новых высокоскоростных приемно-намоточных устройств, способных осуществлять наматывание нити, движущейся с высокой скоростью, формировать устойчивые и равновесные паковки большой массы, иметь достаточную надежность и высокие технико-экономические и эксплуатационные показатели.

Постановка такой задачи вызвана необходимостью оснащения современных машин для производства химических и минеральных нитей высокоскоростными, надежными и экономичными приемно-намоточными механизмами.

В данной работе разработан высокоскоростной безынерционный механизм раскладки с круговым движением нитеводителя к установке для получения стеклянных нитей. Применение такого механизма позволит увеличить скорость наматывания, следовательно, и производительность агрегата, а также повысить качество формируемых паковок.

1. Социально-экономический раздел

1.1 Предисловие

Способность стекломассы растягиваться в тонкие длинные волокна известна людям очень давно. Украшения из стеклянного волокна обнаружены при археологических раскопках древних захоронений (до нашей эры) в различных частях земного шара, в том числе и на территории нашей страны.

В IXвеке н.э. цветные стеклянные нити научились применять для декорирования сортовой стеклянной посуды (Италия). В России в середине XIX века из стеклянного волокна изготавливались различные украшения, но мода на них из-за ворсистости волокон была недолгой.

Основы технологии непрерывного стеклянного волокна созданы в конце тридцатых годов работами лаборатории стеклянного волокна Государственного института стекла. Впоследствии ( в 1946г.) эта лаборатория была преобразована во Всероссийский научно-исследовательский институт стеклянного волокна (ВНИИСВ). В 1963г. он стал именоваться Всероссийским научно-исследовательским институтом стеклопластиков и стеклянного волокна (ВНИИСПВ); в лабораториях и опытных производствах этого института продолжается совершенствование технологии стеклянного волокна.

Промышленное производство непрерывного стеклянного волокна впервые организовано в 1942г. на Гусевском заводе стеклянного волокна. Этот завод стал кузницей кадров новой, быстро развивающейся отрасли промышленности. Изделия на основе стеклянного волокна занимают важное место в обеспечении технического прогресса нашей страны.

Реклама

1.2 Классификация стеклянных волокон по видам изделий

Стеклянным называют химическое неорганическое волокно, изготовленное различными способами из расплавленного стекла.

Стеклянное волокно обладает редким сочетанием свойств – высокой прочностью на изгиб, растяжение и сжатие, негорючестью, температуроустойчивостью, низкой гигроскопичностью, стойкостью к химическому и биологическому воздействию, сравнительно низкой плотностью. Из него изготавливают материалы с отличными электро-, тепло- и звукоизоляционными свойствами. Стеклянное волокно способно пропускать свет, обладает полупроводниковыми свойствами, прозрачно для радиоволн и поглощает рентгеновские и более коротковолновые лучи.

На основе стекловолокнистых материалов изготавливают тысячи различных видов изделий, которые не только заменяют с высокой эффективностью традиционные материалы ( натуральные и искусственные волокна, лучшие марки стали и цветные металлы, строительные материалы и т.д.), но имеют самостоятельное значение и области применения.

Изделия из стеклянного волокна

Различают два вида стеклянных волокон: непрерывное, состоящее из упорядоченно расположенных одиночных волокон большой длины ( сотни и тысячи метров), и штапельное, состоящее из коротких отрезков ( до 50 см) одиночных волокон ( штапелек). По внешнему виду непрерывное стеклянное волокно напоминает натуральный шелк или нити из искусственных волокон, а штапельное – хлопок или шерсть. Из непрерывного волокна получают однонаправленные волокна, тканые материалы, нетканые материалы, и волоконные световоды.

Однонаправленное стеклянное волокно представляет собой короткие пряди волокон или нитей, срезанных с бобин. Длина однонаправленного волокна зависит от периметра бобины или барабана, на который оно наматывается. Однонаправленное волокно с бобин имеет диаметр 6…10мкм и длину до 0,8м; срезанные с барабана, – диаметр 12…25мкм и длину до 2,5м. Из более тонких волокон получают теплоизоляционные материалы, фильтры, а также наполнители для стеклопластиков, из утолщенных однонаправленных волокон – вату, маты, покрытые стеклотканью, прошивные и непрошивные полосы, сепараторные пластины.

Области применения однонаправленных волокон, как, впрочем, и других изделий из стеклянного волокна, в значительной степени зависят от их химического состава.

Тканые материалы получают в результате текстильной переработки стеклянного волокна: размотки нити с бобин с первичной круткой, трощения нитей и вторичной их крутки и ткачества. Таким способом получают ткани, сетки, ленты, колпаки и другие текстильные изделия. На ткацких станках можно перерабатывать некрученые нити в комбинации с кручеными и без них ( жгутовые ткани). Для обработки проводов, прошивки холстов применяют крученые нити.

Стеклянное волокно для текстильной переработки должно иметь диаметр 3…14мкм. Волокна большего диаметра характеризуются пониженной прочностью на изгиб и чаще ломаются при текстильной переработке, что затрудняет обслуживание оборудования и снижает качество текстильных материалов.

К нетканым материалам из непрерывного стеклянного волокна относят жгуты, холсты из рубленых и непрерывных нитей, ленты из склеенных нитей, стекловолокнистые анизотропные материалы.

Жгут представляет собой прядь, состоящую из большого стеклянных нитей.

Холсты – рулонные нетканые материалы. В жестких холстах хаотически расположенные нити или обрезки нитей скреплены смолами, в мягких холстах – механической прошивкой.

При упорядоченной намотке или протяжке нитей или жгутов с одновременным нанесением связующего матариала получают анизотропные материалы, свойства которых различны в разных направлениях. Эти материалы могут быть как рулонными – при непрерывном способе производства, так и листовыми – при периодическом. Стеклянные волокна, используемые для нетканых материалов, имеют диаметр до 20мкм.

Волоконные световоды, изготовленные из оптических волокон, обладают свойством передавать световую энергию. Светопроводящие непрерывные волокна имеют наружную оболочку с низким коэффициентом преломления и световедущую жилу с более высоким показателем преломления. Прохождение света по стеклянному волокну происходит при полном внутреннем отражении, что обеспечивает прохождение света по жиле с набольшими потерями. Пучок оптических волокон называется световодом для передачи изображения, если торцы плотно уложенных волокон на обоих концах световода строго идентичны. Если же световоды предназначены только для передачи света, достаточно плотно уложить волокна на торцах, и нет необходимости в регулярной и одинаковой их укладке на торцах световода.

Изделия из штапельного стеклянного волокна

Из штапельного стеклянного волокна вырабатывают изделия, в которых используют волокна различного диаметра и длины ( длинноволокнистые и коротковолокнистые).

В зависимости от диаметра различают следующие виды штапельного волокна:

| Наименование штапельного волокна |

Диаметр волокна, мкм |

| Микроволокно |

<0,5 |

| Ультратонкое |

0,5…1,0 |

| Супертонкое |

1…3 |

| Тонкое |

3…11 |

| Утолщенное |

11…20 |

| Грубое |

>20 |

К изделия из коротковолокнистых штапельных волокон относят вату, рулонные материалы, маты, плиты и скорлупы. Все эти изделия состоят из хаотически перепутанных стеклянных волокон. Волокно, осажденное вместе с синтетическими материалами на конвейерной ленте, после обработки принимает вид непрерывного ковра толщиной 20…100мм, а на конвейере с фасонной лентой получаются различного вида скорлупы с профильной выемкой по оси.

Рулонный материал представляет собой длинный кусок ковра, свернутый в рулон, маты и плиты – уплотненный ковер, разрезанный на прямоугольные пластины, гибкие маты – это неуплотненный ковер. Маты в ряде случаев простегиваются нитями из непрерывного стеклянного волокна, при этом толщина их может быть уменьшена до 5мм; плиты покрывают с одной или обеих сторон стеклянной тканью.

К изделиям из длинноволокнистых штапельных волокон относят холсты, сепараторные пластины, бумагу. Эти материалы отличаются малой толщиной ( 0,5…1,5мм), они могут быть свёрнуты в рулоны или нарезаны на пластины. Для повышения механической прочности эти изделия могут быть армированы нитями из непрерывного стеклянного волокна.

Из длинноволокнистых штапельных волокон получают ( так же как и из шерсти) штапельную крученую пряжу, ровницу, а при последующей текстильной переработке – штапельные ткани, сетки, ленты.

Свойства изделий из штапельного стеклянного волокна в значительной степени зависят от диаметра волокна, состава стекла и вида связующего материала.

2. Конструкторский раздел

2.1 Обзор литературы по безынерционным механизмы раскладки с круговым движением нитеводителя

Все существующие механизмы раскладки можно разделить на две большие группы – инерционные и безынерционные. В инерционных механизмах раскладки возвратно-поступательное движение совершают те или иные звенья механизма, в безынерционных – возвратно-поступательное движение совершает нить.

Существуют конструкции комбинированных механизмов раскладки, в которых используют положительные качества инерционных и безынерционных механизмов и благодаря совместной работе устраняют их недостатки. Эти механизмы не нашли пока широкого применения.

Из механизмов раскладки, нашедших широкое применение в производстве химических нитей, к инерционным относятся: механизмы раскладки с пространственными кулачками, механизмы раскладки с плоскими кулачками, гидравлические механизмы раскладки. К безынерционным относятся: кулачковые механизмы раскладки, спиральные механизмы раскладки, механизмы раскладки с гибкой связью, механизмы раскладки с круговым движением нитеводителя.

Основным отличительным признаком механизмов раскладки данного вида является равномерное круговое движение нитеводителя при неподвижном положении плоского корректирующего кулачка раскладки.

Создателем отечественных механизмов раскладки с круговым движением нитеводителя является коллектив кафедры проектирования машин для производства химических волокон и красильно-отделочного оборудования Московского государственного текстильного университета им. А.Н.Косыгина.

До настоящего времени в текстильной промышленности Российской Федерации механизмы раскладки с круговым движением нитеводителя не применяются, хотя их преимущества по сравнению с другими инерционными и безынерционными механизмами очевидны.

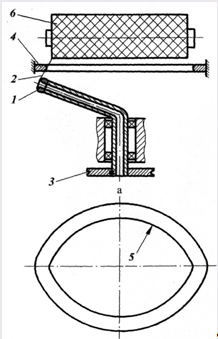

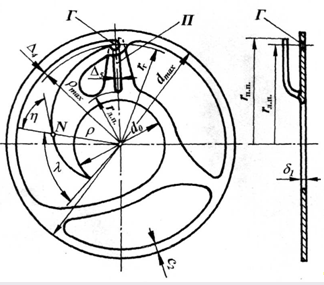

На рис. 1 изображена принципиальная схема механизма раскладки, в которой нитеводитель 1 в виде изогнутой трубки совершает вращательное движение. Наматываемая нить 2 движется по центральному отверстию этой трубки и раскладывается на поверхности тела намотки 6.

Заданная форма и структура паковки должны обеспечиваться неподвижным плоским корректирующим кулачком раскладки 4, по рабочему профилю 5 которого скользит наматываемая нить.

Существенным недостатком этой схемы является значительное отставание вращающегося баллона нити от глазка 1 нитеводителя из-за наличия сил трения между движущейся нитью и неподвижным кулачком раскладки. Это обстоятельство ведет к нарушению контакта нити с рабочим профилем кулачка на участках реверса и искажению заданной формы и структуры формируемой паковки. Кроме того, изогнутая нитеводительная трубка статически и динамически не сбалансирована.

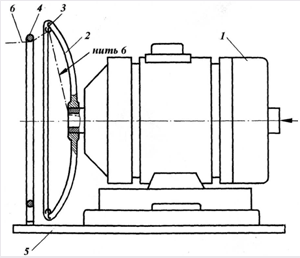

На рис. 2 приведена новая схема механизма раскладки с круговым движением нитеводителя. Статически и динамически уравновешенная ни-теводительная рамка 2 с нитеводительными крючками 3 жестко закреплена на конце полого вала асинхронного электродвигателя 1 обычного типа (ротор вращается, а статор - неподвижен) [11]. Наматываемая нить 6 движется по осевому отверстию вала электродвигателя 1, через глазок нитеводителя 3, профильное отверстие неподвижного кулачка раскладки 4 и наматывается на нитеноситель, который на рис. 2 не показан.Электродвигатель и кулачок раскладки 4 жестко закреплены на общей плите 5.Частоту вращения нитеводительной рамки 2 выбирают в зависимости от скорости наматывания, технологического угла раскладки нити на нитеносителе.

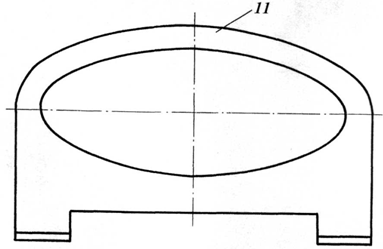

Схема механизма раскладки с круговым движением нитеводительной втулки

а - привод к нитеводительной втулке; б - корректирующий кулачок.

Рис. 1.

Схема механизма раскладки с круговым движениемнитеводителя

1 - электродвигатель; 2 - рамка нитеводительная; 3 - нитеводитель; 4 - кулачок корректирующий; 5 - плита; 6 - нить.

Рис. 2.

Недостатками данной конструкции являются: отставание вращающегося баллона раскладки от глазка нитеводителя; нарушение контакта нити с кулачком раскладки на участках реверса; ручная заправка нити в глазок нитеводителя 3.

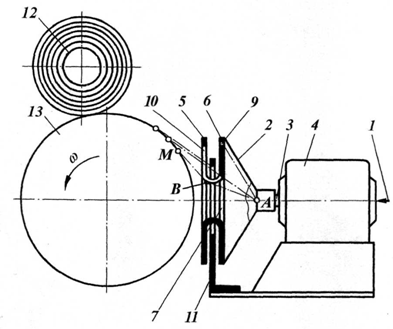

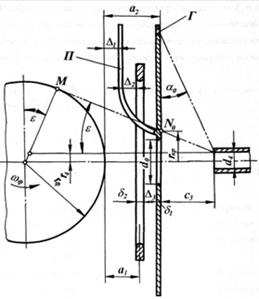

На рис. 3 изображена модернизированная схема приемно-намоточ-ного устройства, в котором механизм раскладки с круговым движением нитеводителя оснащен двумя нитеводительными дисками [12].

Устройство состоит из двух самостоятельных механизмов с индивидуальными электроприводами: механизма намотки и механизма раскладки нити.

Механизм намотки состоит из фрикционного цилиндра 13, нитено-сителя 12 и электропривода к фрикционному цилиндру (электропривод к фрикционному цилиндру на рисунке 3 не показан). Механизм раскладки нити содержит комбинированный нитеводитель, состоящий из двух нитеводительных дисков 5 и 6, средство для его кругового вращения, включающее полый усеченный конус 2, жестко закрепленный меньшим основанием на полом валу 3 электродвигателя 4 обычного типа.

Два жестко соединенных тарельчатых диска 5 и 6 установлены со-осно с конусом 2 и обращены основаниями друг к другу. Каждый диск имеет центральное отверстие 7 и сообщающийся с ними спиральный паз 8 (рис. 4). Диск 6 на конце спирального паза 8 имеет открытый глазок 9, а у диска 5 конец спирального паза 8 сообщается с радиальным пазом 10. Спиралевидные пазы 8 обеспечивают автоматическую заводку движущейся нити в глазок нитеводителя 9 диска бив радиальный паз 10 диска 5.

Между нитеводительными дисками 5 и 6 расположен неподвижный плоский кулачок раскладки 11, имеющий центральное профильное отверстие (рис. 5). Введение второго нитеводительного диска 5 с радиальным пазом 10 устраняет отставание баллона нити от глазка нитеводителя 9 и нарушение контакта нити с профилем кулачка 11 на участках реверса.

Схема механизма раскладки с автоматической заправкой нити в глазок нитеводителя

Нитеводительные диски со спиральными пазами

5 - нитеводительный диск с глазком 9;

6 - нитеводительный диск с радиальным пазом 10; 8 - спиралевидные пазы.

Рис. 4.

Схема корректирующего кулачка 11

Рис. 5.

Нить 1, пневматически или с помощью шомпола проброшенная через осевое отверстие вала 3, центральное отверстие 7 дисков 5 и 6 и закрепленная на нитеносителе 12, вначале движется в устройстве по траектории АВМ до тех пор, пока не войдет в спиральные пазы 8 (см. рис. 4). Далее нить 1 скользит по рабочим профилям заправочных кулачков до входа в глазок 9 и радиальный паз 10.

Глазок 9 и радиальный паз 10 обеспечивают нити 1 после заправки в глазок 9 и паз 10 определенное положение на рабочем профиле кулачка раскладки 11.

Наличие двух нитеводительных дисков при работе приемно-намоточного устройства практически устраняет отставание баллона рас кладки от нитеводителей 9 и 10, а главное устраняет отрыв нити от рабочего профиля кулачка раскладки на участках реверса.

Наличие двух электродвигателей обычного типа в приводах к фрикционному цилиндру и нитеводительным дискам делает конструкцию устройства сравнительно громоздкой, дорогой, энергоемкой, а ручная заправка нити на нитеноситель снижает КПВ приемно-намоточного устройства. Кроме того, раздельный привод ведет к образованию хорд на торцах при пуске и выбеге приемно-намоточных механизмов.

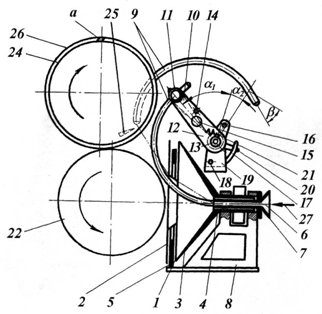

На рис. 6 и 7 изображена схема механизма раскладки с устройством для автоматической заправки конца нити на нитеноситель [18].

Это устройство содержит дугообразный воздуховод, одним концом размещенный в центральных отверстиях нитеводительных дисков и полого вала, шток, расположенный перпендикулярно оси дисков, ограничитель перемещения штока и пару закрепленных на штоке рычагов, один из которых связан с ограничителем перемещения штока, а другой - с воздуховодом.

На рис. 6 изображено устройство в начале автоматической заправки нити, а на рис. 7 - вид сверху на это же устройство.

Механизм раскладки нити с устройством для заправки нити на нитеноситель

Механизм раскладки нити с устройством для заправки нити на нитеноситель

Устройство содержит комбинированный нитеводитель, состоящий из двух нитеводительных дисков 1 и 2, пустотелый усеченный конус 3, закрепленный на полом валу 4 привода к нитеводительным дискам, плоский кулачок раскладки 5, прямую трубку 6 с воронкой 7 на конце, концентрично расположенную в отверстии полого вала 4 и закрепленную на корпусе 8, дугообразный воздуховод 9, закрепленный вместе с рычагом 10 на вращающейся оси 11 и соединенный гибким шлангом с магистральным воздухопроводом (шланг и магистральный воздухопровод на рисунках не показаны), рычаг 12, закрепленный на штоке 13 и несущий ось 11, упор 14, рукоятку 15 переключателя, упор 16 и прутки 17, 18, закрепленные на корпусе 19, рычаг 20, закрепленный на штоке 13, пружину 21, соединенную концами с рычагами 10 и 12, фрикционный цилиндр 22, тело намотки 26. Устройство работает следующим образом. Конец нити 27, заправленный в воронку 7, при стыковке воздуховода 9 с трубкой 6, всасывается через воздуховод 9 в магистральный воздухопровод.

Для заправки конца нити на нитеноситель 26 необходимо с помощью рукоятки 15 повернуть рычаг 12 по часовой стрелке на угол а1

, передвинуть шток 13 вдоль оси нитеносителя 26 до упора, чтобы конец воздуховода 9 вышел за пределы стакана 24 и находился от его конца на расстоянии 2...5 мм, а затем дополнительно повернуть рычаг 12 на угол а2

. При дополнительном повороте рычага 12 рычаг 10, войдя в контакт с упором 16, произведет поворот оси 11 вместе с воздуховодом 9 на угол р. В результате этого поворота конец воздуховода 9 приблизится к оси нитеносителя 26 настолько, что нить 27 обогнет край стакана 24 и будет скользить по нему до вхождения в зев а, выполненный на торце стакана 24. В зеве а нить заклинивается и увлекается вращающимся стаканом 24, навиваясь на нитеноситель 26.

Неподвижный нож 25, закрепленный на подвеске бобинодержателя 23 в непосредственной близости от торца стакана 24, перерезает нить в промежутке между концом воздуховода 9 и зевом а вращающегося стакана 24.

Для ограничения поворота рычага 12 и перемещения штока 13 служат прутки 17 и 18, образующие направляющую для рычага 20.

Впадина 5 направляющей фиксирует положение рычага 12 после поворота на угол а2

, а впадина Ь ориентирует воздуховод 9 в момент стыковки его с трубкой 6. Упор 14 ограничивает поворот оси 11, а пружина 21 возвращает эту ось в рабочее положение при стыковке воздуховода с неподвижной трубкой 6.

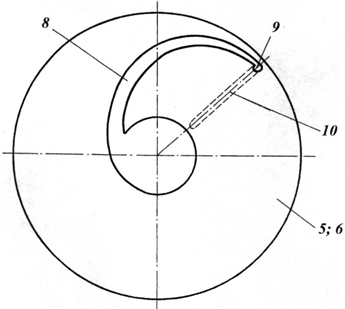

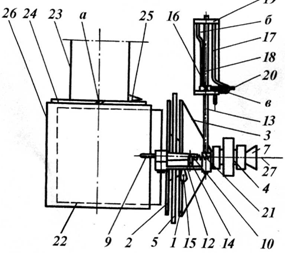

На рис. 8 и 9 изображен механизм раскладки с круговым движением нитеводителя упрощенной конструкции [16]. Простота конструкции и вы сокая экономичность при эксплуатации достигнута тем, что полый усеченный конус смонтирован на наружном кольце одного радиально-упорного шарикоподшипника. Увеличенный диаметр круглых отверстий в корпусной плите 8 и кольце 5 позволяет концу нити в момент заправки свободно двигаться вниз до соприкосновения с фрикционным цилиндром или телом намотки. На рис. 8 показан разрез механизма, а на рис. 9 - вид сверху.

Механизм содержит комбинированный нитеводитель, состоящий из нитеводительного диска 1 с глазком 2 и спиралевидным заправочным пазом, нитеводительного диска 3 со спиральным заправочным и радиальным 4 пазами, разомкнутого кольца 5, средства для вращения нитеводителя, выполненного в виде усеченного полого конуса 6, закрепленного на наружном подвижном кольце шарикоподшипника 7, установленного в корпусе 8, неподвижного плоского кулачка раскладки 9, трех прутков 10, закрепленных концами на кулачке 9 и корпусе 8, и приводного ремня.

Нить, прошедшая через увеличенное воронкообразное отверстие корпуса 8 и отверстие кольца 5 и закрепленная на нитеносителе, при вращении конуса 6, с закрепленными на нем дисками 1 и 3, вначале попадает на заправочные профили спиралевидных пазов, а затем в глазок 2 и радиальный паз 4, входя в постоянный контакт с рабочим профилем кулачка раскладки 9.

Механизм раскладки нити упрощенной конструкции

Рис. 9.

Полый конус 6 приводится во вращение ремнем 11, получающим движение от асинхронного электродвигателя обычного типа.

Воронкообразное отверстие в корпусе 8 одновременно является направляющей для движущейся нити и баллоноограничителем.

Устройство отличается простотой, высокой надежностью и малой металло- и энергоемкостью.

Всесторонний анализ рассмотренных выше механизмов раскладки с круговым движением нитеводителя показал, что эти механизмы могут быть использованы при высоких скоростях наматывания. В данной работе разработан механизм раскладки к стеклопрядильному агрегату.

2.2 Получение стеклянных нитей

Получение непрерывных стеклянных нитей текстильного назначения включает следующие операции: формование, первое кручение, трощение и второе кручение, снование. В зависимости от назначения в производстве нитей применяют стёкла различного химического состава. Чаще всего используют стёкла двух групп – щелочные и бесщелочные. Бесщелочные стёкла содержат не более 1-2% окислов щелочных металлов, а в щелочных их содержится 10-15% и более. Бесщелочные стёкла имеют высокое электрическое сопротивление и применяются в качестве изоляционных материалов, сопротивление щелочных стёкол в несколько сот раз меньше сопротивления бесщелочных и с повышением температуры имеет тенденцию к снижению. Так как большое количество стеклянных нитей используется для изготовления электроизоляционных материалов, основным видом сырья для их производства является бесщелочное алюмоборосиликатное стекло.

Характерной особенностью этого стекла, как и любого стеклообразного расплава, является отсутствие определённой температуры плавления, т.е. отсутствие точки перехода из жидкого состояния в твёрдое и обратно. При понижении температуры вязкость расплава постепенно увеличивается, он приобретает способность сохранять приданную ему форму, а затем

превращается в твёрдое тело. Температурная область превращения стеклообразного расплава в твёрдое тело (температура затвердевания)

растягивается на десятки и сотни градусов, что облегчает процесс формования. Формование стеклянных проводится двумя способами:

непрерывным (одностадийным) и периодическим (двухстадийным).

При двухстадийном способе волокна получают на стеклопрядильном агрегате, состоящем из нескольких рабочих мест. Каждое рабочее место включает электропечь, формующее устройство, замасливающее устройство и приёмно-наматывающий механизм. Плавление исходного стекла осуществляется на каждом рабочем месте в стеклоплавильных сосудах, куда стекло поступает в виде гранул (шариков, штабиков и т. д.)

При одностадийном способе в стеклоплавильные сосуды (фильерные питатели) поступает расплавленная стеклянная масса, полученная в стекловарочных печах и распределяемая по рабочим местам.

Технологическая схема установки для получения стеклянных нитей

Стеклянные шарики из основного бункера стеклопрядильного агрегата поступают в бункер плавильного устройства, откуда самотёком подаются в плавильное устройство, где происходит их плавление. Вытекающие из отверстия в дне сосуда (фильерной пластины) расплавленные струйки стекла охлаждаются на воздухе или с помощью подфильерного холодильника, замасливаются в замасливающем устройстве, собираются в один пучок в нитесборнике, заправляются в нитераскладчик и наматываются на бобину.

Наматывающий механизм служит также для вытягивания нити, т.е. осуществляется бездисковое формование. Диаметр нитей текстильного назначения 3…14мкм. Бункер плавильного устройства представляет собой короб с наклонным дном. Между стенкой короба и дном имеется щель для прохождения шариков. Наклонный лоток, который может быть изготовлен заодно с коробом, подает шарики в стеклоплавильный сосуд, где происходит их плавление и подготовка его к формованию. Стеклоплавильный сосуд представляет собой малогабаритную электропечь сопротивления, изготовленную из сплава благородных металлов, главным образом платины, родия и палладия. Корпус сосуда состоит из боковых и торцевых стенок с токоподводами, загрузочной щели, экранов для интенсификации процесса плавления и сеток для выравнивания свойств расплавленного стекла. Снизу сосуд ограничен дном (фильерной пластиной) с отверстиями, в которые вварены насадки (фильеры), чаще всего цилиндрической формы. Число насадков (фильер) в одной пластине колеблется от 50 до 800. Длина фильер 0,3…0,6см, внутренний диаметр 0,008…0,3см. Срок службы сосудов составляет 4…9 месяцев. Сосуд разогревается до температуры 1250…1450ºС проходящим через него электрическим током силой 2000…6000А и напряжением 3…6В, для получения которого в агрегате предусматривается установка понижающего трансформатора на каждое рабочее место. Для уменьшения расходов энергии потерь тепла сосуд при монтаже тщательно изолируется. При охлаждении элементарных струек стекла, выходящих из отверстий фильер, тепло отдаётся с помощью конвекции и излучения. Отдача тепла за счёт излучения зависит от разности температур тела и экранирующих его элементов. Отвод тепла конвекцией зависит от скорости движения пограничного слоя воздуха и разности температур. При числе фильер в поперечном ряду до четырёх дополнительного охлаждения выходящих струек не требуется. Если число отверстий больше четырёх, то для интенсификации процесса охлаждения струек устанавливают охлаждающее устройство (подфильерный холодильник). Он представляет собой пластины прямоугольного сечения или полые трубки, которые располагаются между поперечными рядами фильер и соединяются с корпусом. В корпусе и в полых трубках циркулирует вода. Охлаждение выходящих струек может также производиться с помощью воздуха, подаваемого в подфильерную зону. Для замасливания стеклянных нитей применяют роликовые замасливающие устройства. При работе с этими устройствами необходима ещё установка нитесборника. Все приёмно-намоточные устройства, устанавливаемые на стеклопрядильных агрегатах, имеют безфрикционный привод, так как стеклянные нити плохо работают на истирание и скорость наматывания достигает 4000м/мин. Скорость наматывания в процессе работы на этих аппаратах может оставаться постоянной (регулируемый привод) или изменяется в течение всего цикла наматывания. Стеклянные нити, пройдя валковое замасливающее устройство формируются в одну или две пряди, проходят нитесборник и наматываются на бобину, закреплённую на бобинодержателе. Раскладка нити осуществляется механизмом раскладки с нитеводителем, совершающим круговое движение.

2.3 Определение основных размеров нитеводительной пластины

Исходными данными для проектирования являются:

продольная скорость нити при наматывании, м/с 628

длина паковки, мм 200

технологический угол раскладки, β , град 10

линейная плотность наматываемой нити, Т , текс 67

плотность стеклянной нити, ρ , кг/м3

2400

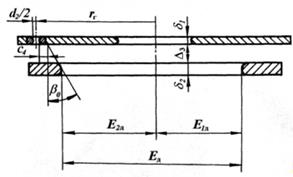

Нитеводительная пластина и корректирующий кулачок раскладки являются основными элементами механизма раскладки с круговым движением нитеводителя.

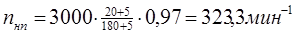

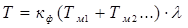

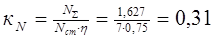

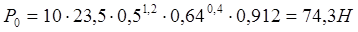

Частота вращения нитеводительной пластины:

где nдв

– частота вращения выходного вала электродвигателя, nдв

=3000мин-1

; d1

, d2

– диаметры шкивов, d1

=20мм, d2

=180мм;  - диаметр сечения круглого ремня, - диаметр сечения круглого ремня,  =5мм; η – коэффициент, учитывающий проскальзывание ремня по шкивам, η=0,97. =5мм; η – коэффициент, учитывающий проскальзывание ремня по шкивам, η=0,97.

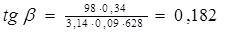

Угол раскладки на поверхности тела намотки можно определить по приближенной зависимости:

где Е1

– эксцентриситет корректирующего кулачка раскладки, Е1

=98мм; ωнп

– угловая скорость нитеводительной пластины, ωнп

=0,34с-1

; rб

– радиус бобины, rб

=90мм; ωб

– угловая скорость бобины, ωб

=628с-1

.

=> =>

Схема к определению основных размеров нитеводительной пластины

Рис.1

Схема к определению расстояния r1

Рис.2

стеклянный волокно нитеводитель рычаг

Схема к определению диаметра d0

центрального отверстия нитеводительной пластины

Рис.3

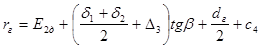

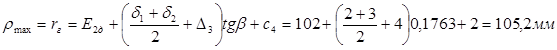

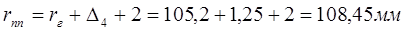

На рис.1 представлена нитеводительная пластина с глазком нитеводителя Г. Так как ось вращения нитеводительной пластины должна совпадать с полярной осью О2

центрового профиля верхней ветви кулачка раскладки ,то расстояние rг

между осью вращения нитеводительной пластины и осью отверстия глазка нитеводителя должно быть несколько больше размера Е2д

:

где ∆3

=3…5мм – зазор между кулачком раскладки и нитеводительной пластины с глазком нитеводителя;

с4

=2мм – величина, гарантирующая непрерывный контакт наматываемой нити с рабочим профилем кулачка раскладки.

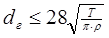

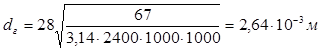

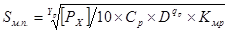

Диаметр глазка Г нитеводителя находим по формуле:

где Т – линейная плотность нити, Т=67текс;

ρ – плотность материала нити, ρ=2400кг/м3

.

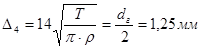

Ширину ∆4

входной прорези в глазке нитеводителя следует определять по формуле:

Максимальный радиус-вектор рабочего профиля корректирующего кулачка

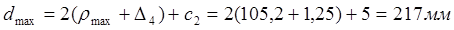

Максимальный диаметр описанной окружности нитеводительной пластины

где с2

=5…6мм – ширина ободка нитеводительной пластины.

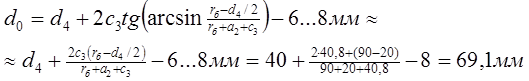

Максимальный диаметр d0

центрального отверстия нитеводительной втулки не должен быть меньше диаметра d4

осевого отверстия направляющей втулки, т.е. d0

≥ d4

. При этом условии нитеводительная пластина или втулка не будут мешать пробросу нити во время её заправки.

Максимальное значение d0

зависит от размеров dф

, d4

, а2

, с3

.

Из рис.3 следует, что:

, ,

где а2

=∆1

+∆2

+∆3

+2∂1

+∂2

=6+5+2+2*2+3=20мм

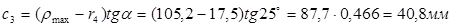

с3

– расстояние между левым концом направляющей втулки и нитеводительной пластины с глазком; d4

=40мм

При проектировании механизма раскладки можно брать

где  . .

При проектировании нитеводительной пластины действительный диаметр d0

центрального отверстия следует брать на 3…4мм меньше критического значения, равного d0кр

=2rкр

:

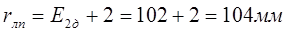

Расстояние rдп

между осью вращения нитеводительной пластины и дном радиального паза должно быть меньше z1

max

минимум на величину узла нити:

где ЕТ

=(1,03…1,05)Ед

=1,05*200=210мм

Ширину ∆5

радиального паза следует брать равной ширине ∆4

, но не менее 1 мм.

Чтобы наматываемая нить всегда находилась в радиальном пазу, необходимо расстояние rпп

от оси вращения нитеводительной пластины до конца правой стенки радиального паза найдём по формуле:

Расстояние rлп

от оси вращения нитеводительной пластины до конца левой стенки радиального паза

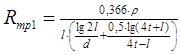

2.4 Профилирование корректирующего кулачка

Нить, проброшенная через осевое отверстие направляющей втулки и закреплённая на нитеносителе, при вращении нитеводительной пластины должна автоматически попасть на рабочий профиль корректирующего кулачка и скользить по нему до входа в открытый глазок Г и в открытый радиальный паз П нитеводительной пластины(рис.1).

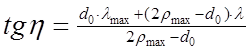

Автоматическая заправка нити в глазок Г возможна, если угол подъёма η

В любой точке рабочего профиля плоского корректирующего кулачка будет больше ηкр

. В противном случае скольжение нити по корректирующему кулачку в направлении глазка Г будет невозможным при любых натяжениях в её ведомой и ведущей ветвях.

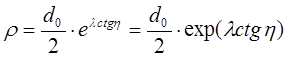

Рабочий профиль корректирующего кулачка можно выполнить по логарифмической спирали, у которой текущий радиус-вектор ρ изменяется по закону (рис.1)

, ,

где λ – полярная угловая координата текущего радиус-вектора ρ, причём 0 ≤ λ ≤ λmax

; λmax

– полярный угол, соответствующий максимальному радиусу-вектору ρmax

; d0

=2r0

– диаметр центрального отверстия нитеводительной пластины или нитеводительной втулки; η – угол между текущим радиус-вектором ρ и касательной к рабочему профилю корректирующего кулачка в точке N с координатой ρ и λ.

Чтобы воспользоваться уравнением, необходимо предварительно определить предельные значения углов λ и η.

У логарифмической спирали на всей её длине угол η=const. Легко видеть, что чем меньше угол η, тем труднее осуществляется самозаправка нити в глазок нитеводителя, а с увеличением угла η возрастает и центральный угол λmax

, соответствующий всей длине профиля.

Угол ηкр

определяется по приближенной формуле:

и рекомендуется при проектировании корректирующего кулачка угол η при f=0,25 брать в пределах 60…65◦

, примем ηкр

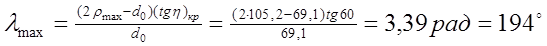

=60º

Из уравнения находим максимальное значение угла λ, полагая ρ=ρmax

:

Задаваясь углом λ от 0 до λmax

, находим из уравнения искомое значение радиус-вектора ρ рабочего профиля корректирующего кулачка, выполненного по логарифмической спирали.

Результаты расчёта сводим в табл.1

Таблица 1

| λ,º |

ρ, мм |

| 0 |

34,6 |

| 10 |

38,3 |

| 20 |

42,4 |

| 30 |

46,9 |

| 40 |

51,9 |

| 50 |

57,5 |

| 60 |

63,7 |

| 70 |

70,5 |

| 80 |

78,1 |

| 90 |

86,5 |

| 100 |

95,7 |

| 110 |

105,9 |

| 120 |

117,3 |

| 130 |

129,9 |

| 140 |

143,8 |

| 146 |

152,9 |

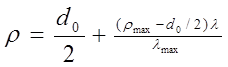

При проектировании корректирующего кулачка можно его рабочий профиль выполнить по спирали Архимеда, у которой текущий радис-вектор

, ,

, ,

где 0 ≤ λ ≤ λmax

=180…210º.

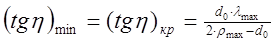

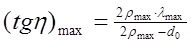

Минимальное значение tgη имеет при λ=0 :

, ,

а максимальное – при λ=λmax

:

. .

Следовательно, при выполнении рабочего профиля корректирующего кулачка по спирали Архимеда угол η увеличивается при увеличении полярного угла λ от 0 до λmax

. В результате условия для автоматической заправки нити улучшаются по мере приближения её к глазку Г нитеводителя.

Определив экспериментально коэффициент трения нити по рабочему профилю корректирующего кулачка, по приближенной формуле находим (tgη)кр

, а затем – максимальное значение полярного угла:

Задаваясь углом λ от 0 до λmax

, находим по формуле искомое значение радиус-вектора ρ рабочего профиля корректирующего кулачка, выполненного по спирали Архимеда.

Результаты расчёта сводим в табл.2

Таблица 2

| λ,º |

ρ, мм |

| 0 |

34,6 |

| 20 |

41,6 |

| 40 |

48,6 |

| 60 |

55,6 |

| 80 |

62,6 |

| 100 |

69,6 |

| 120 |

76,6 |

| 140 |

83,6 |

| 160 |

90,6 |

| 180 |

97,6 |

| 194 |

102,5 |

2.5 Выводы

1. Проведён анализ патентной технической литературы по конструкциям механизмов раскладки с круговым движением нитеводителя. Обоснован выбор применения механизмов такого типа при высоких скоростях наматывания стеклянных нитей.

2. Спроектирован механизм раскладки с круговым движением нитеводителя к приёмному устройству агрегата для получения стеклянных нитей.

3. Технологический раздел

3.1 Введение

Машиностроение является важнейшей отраслью народного хозяйства, определяющей уровень и темпы развития всех других отраслей промышленности, в том числе и легкой, сельского хозяйства, энергетики, транспорта и т. д.

Также машиностроение является основой научно технического процесса в различных отраслях народного хозяйства, который в свою очередь все в большей мере становится основой формирования экономического потенциала страны.

Главный путь повышения производительности труда – дальнейшее техническое оснащение машиностроения, внедрение современной технологии, более широкое применение передовых форм и методов организации труда.

Важнейшие, современные направления развития технологии машиностроения по оптимизации режимов и процессов обработки, по управлению технологическими процессами, по применению технологических методов повышения эксплуатационных качеств изготовляемых изделий в значительной степени основываются на достижениях математических наук, электронной вычислительной и управляющей техники.

Также повышение производительности обработки в значительной степени обусловлено внедрением механизации и автоматизации технологических процессов, оснащением производства специальными многоместными приспособлениями, использованием современных твердосплавных режущих материалов.

Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых и материальных затрат на его реализацию, уменьшение вредных воздействий на окружающую среду.

Технологический процесс разрабатывают на основе имеющегося типового или группового технологического процесса. При разработке технологического процесса необходима исходная информация.

Базовой исходной информацией для проектирования технологического процесса служат: рабочие чертежи деталей, технические требования, регламентирующие точность и другие требования качества.

Для разработки технологического процесса обработки детали требуется предварительно изучить ее конструкцию и функции, выполняемые в механизме, проанализировать технологичность конструкции. Рабочий чертеж детали должен иметь все данные, необходимые для исчерпывающего понимания при изготовлении детали.

Технологичность конструкции детали анализируют с учетом условий ее производства, рассматривая особенности конструкции и требования качества как технологические задачи изготовления. Выявляют возможные трудности обеспечения параметров шероховатости поверхности, размеров форм и расположения поверхностей. Обращают внимание на конфигурацию и размерные соотношения детали, устанавливают обоснованность требований точности. Размеры элементарных поверхностей детали (ширины канавок и пазов, резьбы, фасок и т. п.) должны быть унифицированы.

Заготовку выбирают исходя из минимальной себестоимости готовой детали для заданного годового выпуска. Чем больше форма и размеры заготовки приближаются к форме и размерам готовой детали, тем дороже она в изготовлении, но тем проще и дешевле ее последующая механическая обработка и меньше расход материала. Задача решается на основании минимизации суммарных затрат средств на изготовление заготовки и ее последующую обработку.

Операционную технологию разрабатывают с учетом места каждой операции в маршрутной технологии. К моменту проектирования каждой операции известно, какие поверхности и с какой точностью были обработаны на предшествующих операциях, какие поверхности и с какой точностью нужно обрабатывать на данной операции.

Проектирование операций связано с разработкой их структуры, с ожидаемой точностью обработки, с назначением режимов обработки, определением нормы времени. Проектирование операции – задача многовариантная; варианты оценивают по производительности и себестоимости, руководствуясь технико-экономическими принципами проектирования, имея в виду максимальную экономию времени и высокую производительность.

3.2 Назначение детали и технические требования

Рычаг – деталь стеклоплавильного агрегата СПА-2 предназначен для закрепления нитеуловителя. К конструктивным особенностям данной детали следует отметить наличие ряда взаимно параллельных поверхностей, а также отверстия ф2 под штифт.

Технические требования:

1. точность отливки 9-9 по ГОСТ 26645-85

2. неуказанные литейные радиусы 3…5мм

3. формовочные уклоны по ГОСТ 3212-80

4. Предельные отклонения размеров:

Отверстий – H14, валов – h14, остальных ±IT14/2

5. Острые кромки притупить R=0,3мм

Невыполнение технических требований может привести к перекосам.

Механические свойства стали45л:

HB=320 σв

=750кН/мм2

Химический состав стали45л:

С=0,42 Mn=0,2 Si=1,5 S=0,03 P=0,5

3.3 Анализ технологичности детали

Технологичность конструкции детали обеспечивает минимальную трудоёмкость изготовления, материалоёмкость и себестоимость

Технологичность конструкции детали оценивается в зависимости от:

- вида производства и масштаба выпуска изделия;

- служебного назначения детали;

- уровня достижения технологических методов изготовления детали;

- вида оборудования, инструмента, остнастки;

- уровня автоматизации и механизации процессов;

- организации производства.

От технологичности конструкции детали в значительной степени зависит выбор соответствующего варианта технологического процесса изготовления заготовки, механической обработки, оборудования, режимов резания, инструмента и остнастки.

Рычаг – деталь стеклопрядильного агрегата СПА-2 предназначена для закрепления нитеуловителя. Рычаг изготавливается из стали45 литьём. Конфигурация наружного контура не вызывает значительных трудностей при получении заготовки. На детали имеются поверхности, которые могут служить удобными и надёжными базами для обработки. Конструкция детали является жёсткой и обеспечивает устойчивость при обработке с применением современных методов и высоких режимов резания.

Механическая обработка детали имеет один существенный недостаток в условиях крупносерийного и массового производства: трудность сверления отверстий ф10H11 и ф2(под штифт), так как они расположены близко друг к другу и одновременная их обработка на многошпиндельных станках невозможна.

В остальном деталь достаточно технологична, допускает применения высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для черновой операции. Другие обрабатываемые поверхности с точки зрения точности и шероховатости не представляют значительных трудностей: возможны обработка на проход и свободный доступ инструмента к каждой поверхности.

3.4 Обоснование и выбор заготовки

Выбрать заготовку – это значит установить способ её получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на точность изготовления.

Заготовка – это предмет производства, из которого изменением формы, размеров, шероховатости и свойств материала изготавливают деталь или неразъёмную сборочную единицу.

Деталь рычаг подвергается действию изгибающих нагрузок и изготавливается из стали марки сталь45л – 50л по ГОСТ 977-75.

Такие детали получать литьём. Основные требования, предъявляемые к литым заготовкам:

1. Рациональный выбор плоскости разъёма;

2. рациональный выбор толщины стенок и сопряжений;

3. формовочные уклоны не должны искажать геометрию детали;

4. при выборе припусков на обработку необходимо учитывать способ литья и допуск па литьё;

5. базовая поверхность при отливке должна совпадать с базовой поверхностью при обработке.

Деталь рычаг изготавливают литьём в песчаные формы с применением машинной формовки, так как этот вид литья в настоящее время является универсальным и самым распространённым способом изготовления отливок. Этот способ в данном случае удовлетворяет требованиям в отношении точности размеров, величин припусков, чистоты поверхности, шероховатости и т. д.

Машинную формовку для производства отливок применяют в серийном производстве. Она обеспечивает высокую геометрическую точность полости формы, чем ручная формовка, повышает производительность труда, исключает трудоёмкость ручных операций, сокращает цикл изготовления отливок.

3.5 Разработка технологического процесса и выбор припуска

Технологический процесс механической обработки детали построен на условии необходимости применения универсального оборудования, количество которого на предприятиях текстильного машиностроения превышает 85%. Универсальное оборудование применяется также и на текстильных предприятиях при ремонте деталей и изготовления запасных частей.

Технологический процесс предусматривает создание на первых операциях чистовых базовых поверхностей, используемых при дальнейшей обработке.

Наиболее целесообразна обработка на первой операции горизонтальной поверхности и принятия её в дальнейшем за главную базовую поверхность.

Обрабатываемые отверстия являются конструкторской и измерительной базой.

Для достижения заданной точности ф10H8 необходима обработка на вертикально-сверлильном станке тремя инструментами соотетствующих размеров, затем обрабатывается фаска 2 x 45°. Сверлится отверстие ф10H11 и для достижения заданной точности обрабатывается ещё одним соответствующим инструментом(зенкером). Сверлится отверстие ф2 под штифт. Базирование осуществляется по первому классу.

Паз обрабатывается на горизонтально-фрезерном станке набором фрез (дисковых трёхсторонних и угловой фрезой). Детали обрабатываются пакетом (по 5 штук) для повышения производительности операции.

Назначаем припуск на обрабатываемую деталь в соответствии с ГОСТ 1855-55:

- на плоскость

2±0,5мм

- на диаметр отверстия ф10H11

1,5±0,5мм

- на диаметр отверстия ф10H8

1,5±0,02мм

3.6 Расчет режимов резания и норм времени

Вертикально-фрезерная операция

Обработка горизонтальной поверхности в размер 11мм

Фрезеруем поочереди деталь с двух сторон на вертикально-фрезерном станке 6Р11.

Припуск 3мм снимается за один проход. Длина фрезерования 145,5мм.

Для обработки поверхности детали с заданными параметрами точности Ra

=10мкм выбираем торцевую фрезу из быстрорежущей стали Р6М5(ГОСТ 9304-69).

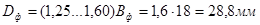

Диаметр фрезы определяем из соотношения

принимаем Dф

=40мм , z=17

Рекомендуемая подача при заданной шероховатости составляет 0,14…0,24мм/зуб (283;33)

Предварительно принимаем Sz

=0,2мм/зуб

Период стойкости фрезы Т=180

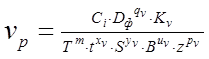

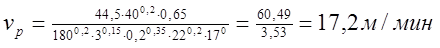

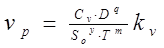

Расчётная скорость резания, допускаемая режущими свойствами фрезы, составляет:

Для заданных параметров обработки коэффициенты и показатели степени составляют (289;39)

Сv

=44.5 qv

=0,2 xv

=0,15 yv

=0,35

Uv

=0,2 pv

=0 m=0,32 Kv

=0,65

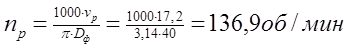

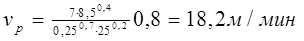

Расчётная частота вращения шпинделя станка составляет:

корректируем частоту вращения по паспортным данным станка:

nф

=150 мин-1

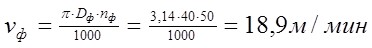

Действительная скорость составляет:

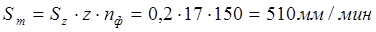

Расчётная минутная подача стола станка составляет:

корректируем минутную подачу стола по паспортным данным станка:

Sмф

=600мм/мин

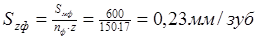

Фактическая подача на зуб составляет:

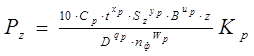

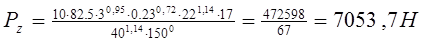

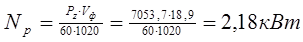

Определяем силу резания Pz

, Н:

Коэффициенты и показатели степени составляют:

Сp

=82,5 qp

=1,14 xр

=0,95 yр

=0,72

Up

=1,14 Wp

=0 Kр

=1

Определяем мощность резания:

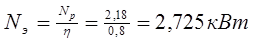

Определяем необходимую мощность электродвигателя станка, кВт

Для осуществления резания необходимо:

Nэ

≤ Nсм

– мощность электродвигателя главного привода

6Р11( N=7,5кВт , η=0,8)

2,725 < 7,5

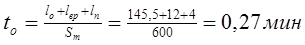

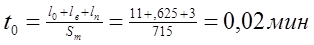

Определяем основное технологическое время to

, мин:

lо

=145,5мм lвр

=(0,3…0,4)Dф

ln

=3…5мм

Вспомогательное время определяется по элементам:

1. время на установку и снятие детали. В универсальном приспособлении на столе с закреплением болтам с планками tуст = 1,0 мин;

2. время, связанное с переходом. При обработке плоскости фрезой, установленной на размер, tпер1 = 0,09 мин;

3. время на приемы, не вошедшие в комплекс t¢пер = 0;

4. время на контрольные измерения при фрезеровании плоскостей инструментом, установленным в размер с абсолютной погрешностью до 0,1мм, включаемое в норму вспомогательного времени tизм1 = 0,10 мин.

Поправочный коэффициент Кtв = 1.

Тогда вспомогательное время

tв = (tуст + åtпер + åt¢пер + Stизм )Кtв = (1,0 +0,09 +0+0,1)1= 1,29 мин

и оперативное время

tоп = tо + tв = 0,27 + 1,29 = 1,56 мин

Штучное время:

Тшт = tоп[1 + (а + б)/100]

На обслуживание рабочего места отводится время, которое составляет 1,4% от оперативного времени (а = 4); на перерывы и отдых 4,4% от оперативного времени (б = 4).

Тшт = 1,56[1 + (1,4 + 4,4)/100] = 1,56 × 1,058 = 1,65 мин.

Горизонтально-фрезерная операция

Фрезерование производится набором фрез. Станок горизонтально-фрезерный 6Т804Г. Фрезы дисковые трёхсторонние:

Dд

=90мм, В=20мм, z=20, Р6М5

Dд

=90мм, В=35мм, z=20, Р6М5

Dд

=70мм, В=5мм, z=20, Р6М5

Угловая фреза:

Dу

=80, В=15, z=18, Р6М5

Работа с охлаждением. Производство – серийное.

Глубина резания для дисковых фрез z0

=t=9мм, для угловой фрезы z0

=t=4мм

Подача на зуб дисковой фрезы с мелким зубом Sz

=0,06…0,1мм/зуб

Принимаем Sz

=0,08мм/зуб.

Для угловой фрезы при черновом фрезеровании Sz

=0,06…0,1мм/зуб

Принимаем Sz

=0,08мм/зуб.

Определение периода стойкости фрез Т в минутах резания

период стойкости Тм

для дисковых фрез Тм

=120мин

для угловой фрезы Тм

=180мин

- коэффициент времени резания каждого инструмента - коэффициент времени резания каждого инструмента

для дисковых фрез  =200/230=0,87 =200/230=0,87

для угловой фрезы  =120/230=0,52 =120/230=0,52

кф

– коэффициент, учитывающий количество инструментов в наладке, кф

=0,7

Определяем период стойкости каждой фрезы в минутах времени резания

для дисковых фрез Т=0,7(120+120+180)0,87=256мин

для угловой фрезы Т=0,7(120+120+180)0,52=153мин

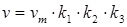

Скорость резания определяется по нормативам для одноинструментальной обработки. По карте Ф-4 определяем табличные скорости резания для дисковых и угловой фрез:

для дисковых фрез vm

=45м/мин

для угловой фрезы vm

=42м/мин

к1

– коэффициент, зависящий от размеров обработки

к1

=1,1 к1

=1,2

к2

– коэффициент, зависящий от обрабатываемого материала

к2

=0,7

к3

- коэффициент, зависящий от стойкости и материала инструмента

к3

=0,95 к3

=0,85

vд

=45*1,1*0,7*0,95=33м/мин

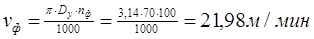

vу

=42*1,2*0,7*0,85=30м/мин

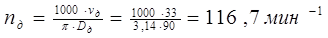

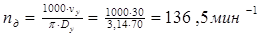

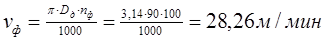

Частота вращения для дисковых фрез

для угловой фрезы

по паспорту станка принимаем nф

=100мин-1

Фактическая скорость резания:

Для дисковых фрез

для угловой фрезы

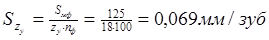

Минутную подачу определяем по одной из фрез, в данном случае по угловой фрезе Sм

=Sz

*z*nф

=0,08*18*100=144мм/мин

По паспорту станка принимаем Sмф

=125мм/мин

Фактическая подача на зуб фрезы

Для дисковых фрез

Для угловой фрезы

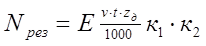

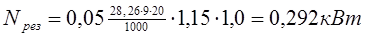

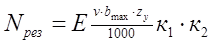

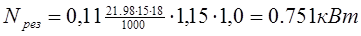

Мощность на резание для дисковых фрез определяем по формуле:

Е – величина, определяемая по таблице; Е=0,05

к1

– коэффициент, зависящий от обрабатываемого материала; к1

=1,15

к2

– коэффициент, зависящий от типа фрезы и скорости резания; к2

=1

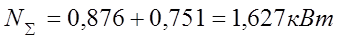

мощность на резание 3х фрез Nрез

=0,876кВт

для угловой фрезы:

Е=0,11 к1

=1,15 к2

=1,0

Суммарная мощность на резание

Коэффициент использования станка по мощности

Основное время

to

=Lрх

/Sмф

длина рабочего хода: для дисковых фрез величина врезания и перебега

(y+ )=30ммLрх

=l+y+

)=30ммLрх

=l+y+ =200+30=230мм

=200+30=230мм

для угловой фрезы Lрх

=120мм

время на врезание и перебег в данном случае не учитывается , так как оно перекрывается временем на врезание и перебег дисковых фрез

to

=230/125=1,84мин

Вспомогательное время определяется по элементам:

1. время на установку и снятие детали. В универсальном приспособлении на столе с закреплением болтам с планками tуст = 1,0 мин;

2. время, связанное с переходом. При обработке плоскости фрезой, установленной на размер, tпер1 = 0,09 мин;

3. время на приемы, не вошедшие в комплекс t¢пер = 0;

4. время на контрольные измерения при фрезеровании плоскостей инструментом, установленным в размер с абсолютной погрешностью до 0,1мм, включаемое в норму вспомогательного времени tизм1 = 0,10 мин.

Поправочный коэффициент Кtв = 1.

Тогда вспомогательное время

tв = (tуст + åtпер + åt¢пер + Stизм )Кtв = (1,0 +0,09 +0+0,1)1= 1,29 мин

и оперативное время

tоп = tо + tв = 1,84 + 1,29 = 3,13мин.

Штучное время:

Тшт = tоп[1 + (а + б)/100]

На обслуживание рабочего места отводится время, которое составляет 1,4% от оперативного времени (а = 4); на перерывы и отдых 4,4% от оперативного времени (б = 4).

Тшт = 3,13[1 + (1,4 + 4,4)/100] = 3,13 × 1,058 = 3,31мин.

Расчёт режимов обработки отверстий на радиально-сверлильном станке

На радиально-сверлильном станке 2Н55 производится обработка отверстия в сплошном материале из стали 45. Точность обработки ф10Н9, Ra

=2,5мкм.

Для обработки отверстия заданной точности и шероховатости рекомендуется следующий набор инструментов:

1. спиральное сверло ф8,5мм

2. получистовой зенкер ф9,75мм

3. машинная развёртка ф10Н9

Контроль отверстия осуществляется калибром(пробкой)

1-ый технологический переход

глубина резания при сверлении:

t=0,25dсв

=4,25мм

подачу выбираем по табл. справочника технолога-машиностроителя т.2

для ф8.5 с учётом последующей обработки зенкером и развёрткой рекомендуемая подача S=0,20…0,25мм/об

По паспорту станка принимаем:

So

=0,25мм/об

Расчётная скорость резания определяется по формуле:

Т – стойкость сверла, для ф8,5 Т=25мм

Для заданных условий обработки коэффициенты и показатели степени следующие:

Сv

=7 y=0,7 q=0,4 kv

=0,8 m=0,2

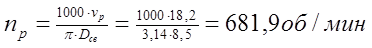

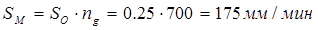

Определяем расчётную частоту вращения шпинделя:

по паспорту станка nд

=700об/мин

Действительная скорость резания

Определяем минутную подачу

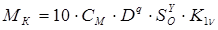

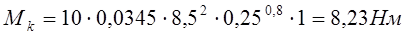

Крутящий момент при сверлении

Коэффициенты следующие:

CM

=0,0345 q=2,0 y=0,8 K1

v

=1

Расчётная мощность резания при сверлении

nэд

=1,5кВт η=0,75

проверяем возможность резания при заданных режимах

Nэф

=1,5*0,75=1,125кВт > Np

=0,6кВт

Режим резания возможен

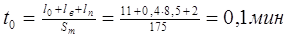

Машинное время сверления

2-ой технологический переход

зенкеровать отверстие ф9,75мм на глубину 11мм.

Глубина резания

t=0,5(D-d)=0,5(9,75-8,5)=0,625мм

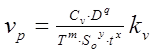

Расчётная скорость резания при зенкеровании

для данных условий обработки

Cv

=18 m=0,25 q=0,6 y=0,3 kv

=1 x=0,2

рекомендуемая подача для получистового зенкера рекомендуемая подача для получистового зенкера

S0

=0,5…0,6об/мин

С учётом паспортных данных станка

S0

=0,54об/мин

Период стойкости зенкера из стали Р18

Т=30мин

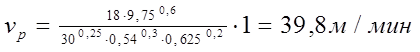

Расчётная частота вращения шпинделя

по паспорту станка принимаем

nд

=1325 об/мин

действительная скорость резания

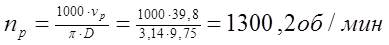

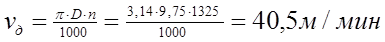

минуная подача

Sm

=S0

*nд

=0,54*1325=715мм/мин

Машинное время обработки

3-ий технологический переход

Развернуть отверстие ф10Н9 на глубину 11мм

Для обработки выбираем машинную развертку из стали Р18 диаметром 10Н9 с числом зубьев z=8

Глубина резания

t=0,5(10-9,75)=0,125мм

при развёртывании по 8 квалитету с параметром шероховатости Ra

=2,5мкм рекомендуемая подача составляет S0

=0,8об/мин , что соответствует паспортным данным станка.

Скорость резания при развёртывании

коэффициенты и показатели степени

Сv

=10,5 m=0,4 q=0,3 x=0,2 y=0,65 kv

=0,75

Рекомендуемая стойкость развёртки Т=60мин

Расчетная частота вращения шпинделя

по паспорту станка принимаем

nд

=180об/мин

фактическая скорость резания

минутная подача

Sm

=S0

*nд

=0,8*180=144мм/мин

Подача на зуб при развёртывании

Sz

=0,8/8=0,1мм/зуб

Машинное время обработки

4-ый технологический переход

Зенковать фаску 2 х 45°

Зенковка ф16мм с коническим хвостовиком

При данных условиях обработки подача

S=0,6…0,9мм/об

Рекомендуемая подача составляет с учётом обработки добавочный коэффициент к03

=0,7

S=0,8*0,7=0,56мм/об

Корректируем с учётом паспортных данных станка

S0

=0,64мм/об

Период стойкости зенковки 50мин

Определяем скорость резания

значения коэффициентов:

Сv

=18,8 q=0,2 x=0,1 y=0,4 m=0,125 kv

=0,8

Расчётная частота вращения шпинделя станка

по паспорту станка принимаем:

np

=380об/мин

фактическая скорость резания

минутная подача

Sm

=S0

*nд

=0,64*380=243,2мм/мин

Крутящий момент при зенковании

значения коэффициентов

Сm

=0,085 xm

=0,75 ym

=0,8 km

=1

Определяем осевую силу:

значения коэффициентов

Ср

=23,5 xv

=1,2 yv

=0,4 kp

=1

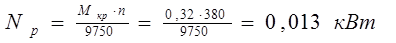

Необходимая расчётная мощность резания определяется соотношением

Nэд

=Np

/η=0,013/0,85=0,016кВт

Для осуществления резания необходимо Nэд

< Nст

Nэд

=0,016кВт < Nст

=1,5кВт режим резания возможен

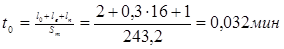

Определим основное технологическое время

5-ый технологический переход

Сверлить отверстие Æ2 мм.

Режущий инструмент:

Спиральное сверло с цилиндрическим хвостиком Æ 2 мм. по ГОСТ 886-77 (Сверло 2300-7016 ГОСТ 886-77). Материал сверла Р6М5.

Глубина резания t=11 мм.

Определяем наибольшую технологически допустимую подачу:

SH

=0,1 мм/об. [3, таб. 25].

Определяем подачу, допускаемую прочностью сверла:

Определяем подачу, допускаемую механизмом подачи станка:

где CР

, qР

, YР

, KМР

- из справочника [3].

CР

=67; qР

=-; YР

=0,65; PX

=5000

KР

=KM

=KM

Р

=(sВ/750

)n

= (610/750 )0,6

=0,88

Из всех найденных расчётах подач принимаем наименьшую, т. е. S=0,1 мм/об.

Корректируем по паспорту станка и принимаем в качестве фактической SФ

=0,1 мм/об.

Стойкость сверла Т=15 мин

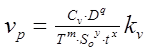

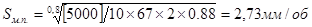

Скорость резания V м/мин.

V= (CV

Dqv

/Tm

tXv

SYv

)Kv

,

где CV

, qV

, m, XV

, YV

, KV

- из справочника [3].

CV

=7; qV

=0,4; m=0,2; XV

=0,2; YV

=0,7;

KV

= KMV

´KИ

V

´KLV

,

KLV

=1; KИ

V

=1;

KMV

=(sВ

/750

)nV

=(610/750)1,3

=0,764

KV

=1´1´0,764=0,764;

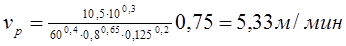

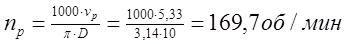

Определяем частоту вращения сверла n, мин-1

:

n=1000V/pD,

n=1000´21,02/3,14´2=1354 мин-1

,

корректируем по паспорту станка и принимаем в качестве фактической nФ

=1250 мин-1

.

Определяем фактическую скорость резания VФ

, м/мин.,

VФ

=pDnФ

/1000

VФ

=3,14´2´1250/1000=15,7 м/мин.

Определяем минутную подачу SМ

, мм/мин.,

SМ

=SН

´nф

=0,1´1250=125 мм/мин.

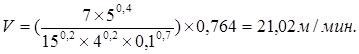

Определяем крутящий момент на сверла МКР

, Нм:

МКР

=10CМ

Dq

м

SY

м

KМ

,

где CМ

, qм

, YМ

, KМ

- из справочника [3].

CМ

=0,09; qМ

=1; YМ

=0,8;

KМ

=KР

=KM

KM

Р

=(sВ/750

)n

= (610/750 )0,6

=0,88

Определяем осевую силу:

Ро

=10CР

Dq

р

SY

р

KМР

,

CР

, qР

, YР

, KМР

- из справочника [3].

CР

=67; qР

=-; YР

=0,65;

KР

=KM

=KM

Р

=(sВ/750

)n

= (610/750 )0,6

=0,88

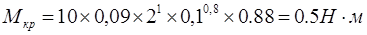

Определяем мощность резания:

Определяем необходимую мощность электродвигателя станка:

0,08<4.5

Определяем основное время:

Общее основное время

t0 = å t0 = 0,2 + 0,04 + 0,12 +0,032 + 0,165 + = 0,457 мин

Вспомогательное время определяется по элементам:

1. время на установку и снятие детали. При установке детали в кондукторе с креплением болтами, без выверки tуст = 0,39 мин;

2. время, связанное с переходом. При зенкеровании tпер = 0,14 мин, при развертывании tпер = 0,14 мин.

3. время на приемы, не вошедшие в комплекс t¢пер. После обработки отверстия зенкером, необходимо изменить подачу, на что требуется – 0,07 мин, изменить частоту вращения, на что требуется 0,08 мин, сменить инструмент – 0,12 мин. После обработки отверстия разверткой, необходимо изменить частоту вращения, на что требуется 0,08 мин, изменить подачу – 0,07 мин, сменить инструмент – 0,12 мин.После обработки отверстия зенковкой необходимо изменить частоту вращения, на что требуется 0,08 мин, сменить инструмент – 0,12 мин.

4. время на контрольные измерения tизм = 0,2.

Поправочный коэффициент Кtв = 1.

Тогда вспомогательное время

tв = (tуст+åtпер+åt¢пер+tизм )Кtв = (0,39+0,28 +1,3+0,2)1 =2,17 мин

и оперативное время

tоп = tо + tв = 0,457 + 2,17 = 2,627 мин.

Штучное время:

Тшт = tоп[1 + (а + б)/100]

На обслуживание рабочего места отводится время, которое составляет 4% от оперативного времени (а = 4); на перерывы и отдых также 4% от оперативного времени (б = 4).

Тшт = 2,627[1 + (4 + 4)/100] = 2,627 × 1,08 = 2,83 мин.

3.7 Расчет сил зажима заготовки

В приспособлении применяется два винтовой зажим М10, плечо а = 103мм и плечо в = 156мм, средний радиус резьбы rср

= 9,026мм. Усилие приложенное к гаечному ключу Р = 100…150Н, длина ключа 180мм, угол подъема резьбы a = 3°30¢, угол трения в резьбовом соединении j = 6°34¢.

Рзаж

= Р ×L / (rср

+ tg (a + j))

Рзаж

= 100 × 180 / (9,026 ×tg (3°30¢ + 6°34¢)) = 12587,4Н

Определяем силу зажима W, действующую от зажима на зажимаемую заготовку.

W = Рзаж

× а / в = 12587,4 × 103 / 156 = 8310,92Н.

Прочное закрепление заготовки обеспечивается при условии

2 fW³ 0,6Pz

Сила резания Pz = 2723,6 Н

Коэффициент трения между контактирующими поверхностями f = 0,2

2× 0,2 × 8301,92 ³ 0,6×2723,6

3320,77 ³ 1634,16

3.8 Описание приспособления

Приспособление для фрезерования плоскости цилиндрической фрезой детали "Рычаг". Приспособление имеет две вертикально расположенные пластины, на которые устанавливается деталь. Четыре нажимных винта М10, которые обеспечивают прочное закрепление детали и препятствуют ее вырову при фрезеровании.

Приспособление имеет простую конструкцию и собирается из стандартных элементов станочных приспособлений.

4. Экономический раздел

4.1 Расчет экономической эффективности внедрения механизма раскладки с круговым движением нитеводителя

В конструкторском разделе данного дипломного проекта была проведена модернизация механизма раскладки для Стеклопрядильного агрегата СПА-2. Предложено устройство механизма раскладки с круговым движением нитеводителя. В результате модернизации увеличилcя КПВ машины за счет уменьшения обрывностей нитей и улучшения качества намотки, увеличилась производительность машины за счет увеличения скорости намотки. Произведем экономический расчет эффективности внедрения модернизированного механизма раскладки с круговым движением нитеводителя для Стеклопрядильного агрегата СПА-2. Засчет замены механизма раскладки стоимость машины увеличилась на 50 тыс.руб.

4.1.1 Исходная информация для расчета

Таблица 1

| Наименование показателя |

Значение показателя для техники |

| базовой |

новой (модернизированной) |

| Коэффициент полезного времени (КПВ) |

0,85 |

0,88 |

| Коэффициент работающего оборудования (КРО) |

0,95 |

0,95 |

Производственная площадь, занимаемая одной машиной, м2

: S1

=fгаб.

·Kp

, где fгаб.

– габаритная производственная площадь (L · Ш), м2

;

Кр

– расстановочный коэффициент (К=2,5...5,0),принимаем 2,5;

L – длина машины, м;

Ш – ширина машины, м

|

14·5 ·2,5=

=175

|

14·5 ·2,5=

=175

|

| Мощность двигателя машины, кВт |

5 |

5 |

| Норма обслуживания машины на 1 рабочего, количество рабочих мест. |

6 |

6 |

| Цена машины, т. руб. |

750 |

800 |

Режим работы предприятия:

число рабочих дней в году;

продолжительность смены (час);

число смен

|

248

6

4

|

248

6

4

|

| Стоимость 1 м2

производственной площади, руб. |

6000 |

6000 |

| Среднемесячная зарплата основных рабочих, руб. |

9000 |

9000 |

| Отчисления на социальные нужды, % от расходов на оплаты труда основных рабочих |

26 |

26 |

| Норма амортизации машины, % от балансовой стоимости оборудования |

10 |

10 |

| Скорость движения нити, м/с |

55 |

65,6 |

| Затраты на содержание и ремонт производственной площади (амортизация, ремонт, содержание), % от капитальных затрат на производственную площадь |

5,5 |

5,5 |

| Стоимость 1 кВт/ час электроэнергии, руб. |

1,60 |

1,60 |

| Затраты на транспортирование и монтаж оборудования, % от капитальных затрат на оборудование |

10 |

10 |

| Затраты на ремонт оборудования, % от балансовой стоимости обоpудования |

7 |

7 |

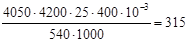

4.1.2 Расчет исходных натуральных показателей

Таблица 2

| Наименование показателя |

Значение показателя для техники |

| базовой |

новой (модернизированной) |

Теоретическая производительность машины Ат

, кг/ч:

Ат

=T×uн

×w, где Т- линейная плотность комплексной нити, текс; uн

– скорость движения нити, м/с;

w– количество рабочих мест на машине, шт.

|

67×10-6

×55×3600×

6= 79,6

|

67×10-6

×65,6×3600×

6=94,9

|

Фактическая производительность машины Аф

, кг/ч:

Аф

= Ат

·КПВ, где Ат

– теоретическая производительность машины, кг/ч; КПВ – коэффициент полезного времени работы машины

|

79,6· 0,85=67,7 |

94,9·0,88=83,5 |

Число машин М, необходимое для

запуска заданного объема продукции (3700 тонн в год):  , ,

где Аф

- фактическая производительность машины, кг/ч

КРО- коэффициент работающего оборудования, ч

где Трд

- число рабочих дней в году; Тсм

– продолжительность рабочей смены, ч; Ксм

– число смен работы на предприятии;

|

Принимаем: 10

248·6·4=5952

|

Принимаем: 8

248·6·4=5952

|

Численность рабочих Чр

, чел.: Чр

= (М·w / Но

)·Ксм

,

где М- число машин; w- количество рабочих мест, шт; Но

- норма обслуживания, ед. оборудования на чел.; Ксм

– число смен работы

|

(10·6/6)·4 =

= 40

Принимаем: 40

|

(8·6 /6)·4 =

= 32

Принимаем: 32

|

| Производственная площадь S, занимаемая машинами, м2

: S=S1

· M, где S1

- производственная площадь, занимаемая одной машиной, м2

; М- количество машин |

175×10=1750 |

175×8=1400 |

4.1.3 Расчет капитальных затрат (т. руб.)

Таблица 3

| Наименование показателя |

Значение показателя для техники |

| базовой |

новой (модернизированной) |

Капитальные затраты на приобретение оборудования:

Коб

= Цм

×М, где Цм

- цена машины, т.р; М- количество машин

|

750×10=7500 |

800×8=6400 |

| Капитальные затраты на его транспортирование и монтаж: Принимаются 10% цены машины: Ктм

= 0,10 · Коб

, где Коб

- капитальные затраты на приобретение оборудования, т.р. |

0,10×7500=750 |

0,10×6400=640 |

Капитальные вложения в производственную площадь, т.р:

Кпл

=S·Ц, где S- производственная площадь, занимаемая машинами, м2

; Ц- стоимость 1 м2

производственной площади, т.р.

|

1750×6=10500 |

1400×6=8400 |

Балансовая стоимость оборудования, т.р: Кб

= Коб

+Ктм

, где

Коб

- капитальные затраты на приобретение оборудования, т.р;

Ктм

- капитальные затраты на транспортировку и монтаж оборудования, т.р.

|

7500 + 750=8250 |

6400 + 640=7040 |

| Сопутствующие капитальные затраты, т.р: Кс

= Ктм

+ Кпл

,где Ктм

- капитальные затраты на транспортировку и монтаж оборудования, т.р. Кпл

- капитальные вложения в производственную площадь, т.р. |

750 +10500=11250 |

640 + 8400=9040 |

| Полные капитальные затраты, т.р: Кп

= Кб

+Кпл

,где Кб

- балансовая стоимость оборудования, т.р; Кпл

- капитальные вложения в производственную площадь, т.р. |

8250+10500=

=18750

|

7040+ 8400=

=15440

|

4.1.4 Расчет себестоимости годового выпуска продукции по изменяющимся статьям затрат (т. руб.)

Таблица 4

| Наименование показателя |

Значение показателя для техники |

| базовой |

новой (модернизированной) |

Расход на оплату труда основных рабочих, т.руб.:

За

= Зср.мес

· Чр.мес

· Чр

, где Зср.мес

- среднемесячная заработная плата рабочего; Чр.мес

- число рабочих месяцев в году; Чр

– численность рабочих;

Отчисления на социальные нужды: 0,26·Зо

, где Зо

- расходы на оплату труда основных рабочих;

Затраты на содержание и эксплуатацию оборудования:

затраты на двигательную энергию: Эдв

= Ny

·M·Фн

·Кс

·Сэн

, где Ny

- установленная мощность, кВт;

M- количество машин; Фн

- номинальный фонд времени работы оборудования, ч;

|

9×11×40=3960

0,26×3960=1029,60

5×10×5952×0,9×1,60×

×10-3

=428,54

|

9×11×32=3168

0,26×3168=823,68

5×8×5952×0,9×1,60×

×10-3

=342,84

|

Кс

- коэффициент спроса;

Сэн

- цена 1 кВт/ч электроэнергии, руб.

Амортизация оборудования (10% от балансовой стоимости оборудования):

Аоб

=0,10 · Кб

,

где Кб

- балансовая стоимость оборудования, т.р;

Затраты на ремонт оборудования (7% от балансовой стоимости оборудования):

Зрем

=0,07·Кб

,

где Кб

- балансовая стоимость оборудования, т.р.

Затраты на содержание и эксплуатацию производственной площади (амортизация, ремонт, содержание): принимается 5,5% от капитальных затрат на площадь:

Апл

=0,055·Кпл

, где Кпл

– капитальные затраты на производственную площадь, т.р.

|

0,10×8250=825

0,07×8250=577,5

0,055×11250=618,75

|

0,10×7040=704

0,07×7040=492,8

0,055×9040=497,2

|

| Итого себестоимость продукции С |

7439,39 |

6027,72 |

4.1.5 Расчет приведенных затрат и годового экономического эффекта

Приведенные затраты по базовой З1

и новой технике З2

определяются по формуле:

З1

= C1

+Eн

·К1

; З2

= C2

+Eн

·К2

,

где C1

и С2

- себестоимость единицы продукции, выпускаемой при использовании базовой и новой техники, т.р.; Eн

- нормативный коэффициент эффективности капитальных затрат, Ен

=0,15; К1

и К2

- капитальные затраты на внедрение соответственно базовой и новой техники.

З1

=7439,39+ 0,15×18750=10251,89;

З2

=6027,72+ 0,15×15440=8343,72.

Годовой экономический эффект представляет собой разницу между приведенными затратами базового З1

и нового модернизированного варианта З2

:

Э = З1

- З2

= 10251,89- 8343,72=1908,17.

Определяем экономический эффект в зависимости от специфики создаваемой техники по формуле:

где А1

, А2

- фактическая производительность единицы базовой и новой машины, кг/час; Ц1

, Ц2

- цена машины соответственно базовой и новой, т.р.; И¢1

,И¢2

- издержки потребителя, исчисленные на годовой объем продукции, выпускаемой новой машиной без учета амортизационных отчислений на реновацию, т.р.:

И¢i

= (Ci

- Aоб.i

)/ М Þ И1

¢=(7439,39- 825) / 8=826,80;

И2

¢=(6027,72– 704) /8=665,47;

К2

¢, К1

¢- сопутствующие капитальные затраты у потребителя, исчисленные на годовой объем продукции, выпускаемой новой машиной, т.р.:

Кi

¢=Ксi

/ М Þ К1

¢=11250 / 8 =1406,25;

К2

¢=9040 / 8=1130.

Eн

- нормативный коэффициент эффективности капитальных затрат, Ен

= 0,15; Р2

- доля амортизационных отчислений на реновацию новой машины, Р2

=0,1;

4.1.6 Сводные технико-экономические показатели (т. руб.)

Таблица 5

| Наименование показателя |

Значение показателя для техники |

Изменение

показателя, %

(-)-уменьшение;

(+)-увеличение.

|

| базовой |

новой (модернизированной) |

| Производительность машин Аф

, кг/ч. |

67,7 |

83,5 |

+23,3 |

| Численность рабочих, чел. |

240 |

192 |

-20,0 |

| Производственная площадь, м2

|

1750 |

1400 |

-20,0 |

| Капитальные затраты на оборудование, т.р. |

7500 |

6400 |

-14,7 |

| Полные капитальные затраты, т.р. |

18750 |

15440 |

-17,6 |

| Себестоимость продукции, т.р. |

7439,39 |

6027,72 |

-19,0 |

| Приведенные затраты, т.р. |

10251,89 |

8343,72 |

-18,6 |

4.1.7 Выводы и предложения

Модернизация механизма раскладки для стеклопрядильного агрегата СПА-2 позволила повысить производительность оборудования на 23,3 % и понизить: численность рабочих и производственную площадь на 20%,капитальные затраты на оборудование на 14,7%, полные капитальные затраты на 17,6%, себестоимость продукции на 19,0%, приведенные затраты на 18,6 %. Годовой экономический эффект от внедрения модернизированного механизма раскладки с круговым движением нитеводителя в расчете на единицу оборудования составляет 936,11тыс. руб.

4.2 Расчет себестоимости изделия

4.2.1 Исходная информация для расчета

Таблица 6

| Наименование показателя |

Величина |

| Наименование детали |

Рычаг |

| Материал заготовки |

Сталь45л |

| Масса заготовки, кг |

1,3 |

| Масса готового изделия, кг |

0,9 |

| Годовая производственная программа выпуска изделий, шт. |

10000 |

Таблица 7 Технологический процесс

| Наименование операции |

Тип и модель

оборудования

|

Разряд

работ

|

Нормы времени, мин |

| Подготовительно-заключительного Тп-з

|

tшт

|

tk

|

| Вертикально-фрезерная |

6Р11 |

3 |

22 |

1,65 |

1,672 |

| Горизонтально-фрезерная |

6Т804Г |

3 |

27 |

3,31 |

3,337 |

| Радиально-сверлильная |

2Н55 |

5 |

25 |

2,83 |

2,885 |

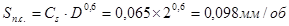

4.2.2 Расчет исходных натуральных показателей

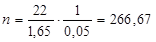

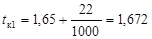

Определяем размер оптимальной обработочной партии n и калькуляционное время tk

для всех операций технологического процесса по формулам:

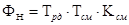

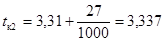

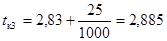

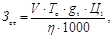

; ;  , ,

где Tп-з

– подготовительно-заключительное время, мин; tшт

– штучное время, мин; а–коэффициент допустимых потерь на переналадку оборудования, а = 0,05

; принимаем n = 500 ; принимаем n = 500

мин; мин;

мин; мин;

мин; мин;

Результаты расчетов сводятся в таблицу 7.

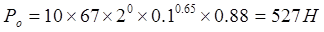

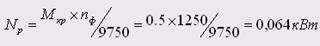

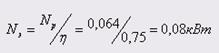

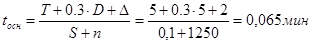

Расчет необходимого оборудования участка