Введение

В химической промышленности – комплексной механизации и автоматизации уделяется большое внимание, это объясняется сложностью и высокой скоростью протекания технологических процессов, а так же чувствительностью их к нарушению режима.

С увеличением нагрузок аппаратов, мощностей машин, сложности и масштабов производства. С повышением давлений, температур и скоростей химических реакций, ручной труд даже на механизированном производстве подчас просто не мыслим. В таких условиях рабочий часто не в состоянии своевременно воздействовать на процесс, в случае его отклонения от нормы.

Ограниченные возможности человеческого организма является препятствием для дальнейшей интенсификации производства.

Наступает новый этап машинного производства автоматизации, когда человек освобождается от непосредственного участия в производстве.

Под автоматизацией понимают применение методов и средств автоматизации для управления производственными процессами. Понятие управления производственными процессами, подразумевает целенаправленные воздействия на этот процесс, который обеспечивает оптимальный или заданный режим его работы. Процесс управления складывается из многих элементарных операций, которые по их назначению можно объединить в три группы:

Получение и обработка информации о фактическом состоянии управляемого технологического процесса.

Анализ полученной информации и принятие необходимого решения о воздействии на процесс.

Осуществление принятого решения, то есть воздействие на технологический процесс изменением материальных или энергетических потоков.

Развитие химической технологии потребовало гораздо более совершенных систем управления, чем локальные системы автоматизации, они получили название автоматизированные системы управления технологическими процессами – АСУТП. Создание АСУТП, стало, возможно, благодаря внедрению мощных УВМ, что позволило использовать их для управления технологическими процессами в реальном масштабе времени.

АСУТП отличаются от локальных систем автоматизации более совершенной организации потоков информации. Практически полной автоматизацией процессов получения, обработки и представления информации. Возможностью активного диалога оперативного персонала с УВМ в процессе управления, для выработки наиболее эффективных решений. Более высокой степенью автоматизации функции управления, включая пуск и остановку производства.

Реклама

Глобальная цель управления ТОУ с помощью АСУТП состоит в поддержании экстремального значения критерия управления при выполнении всех условий определяющих множества допустимых значений управляющих воздействий. Прямое решение такой задачи оптимального управления возможно лишь для относительно простых ТОУ. В большинстве же случаев приходится производить декомпозицию глобальной цели управления на ряд частных случаев. Для достижения каждой из них требуется решения более простой задачи управления, меньшей размерности.

По мере осуществления механизации производства сокращается тяжёлый физический труд, уменьшается численность рабочих, непосредственно занятых в производстве, увеличивается производительность труда и т.д.

В механизированном технологическом процессе человек продолжает принимать непосредственное участие, но его физическая работа сводится лишь к нажатию кнопок, поворота рычагов и т.п. Здесь на человека возложены функции управления машинами. Автоматизация приводит к улучшению основных показателей: эффективности производства, увеличению количества, улучшению качества и снижению себестоимости выпускаемой продукции.

1.

Характеристика объекта автоматизации

1.1 Описание технологического процесса

1.1.1 Описание процесса оксиэтилирования алкилфенолов

Реакция оксиэтилирования алкилфенолов проводится в реакторах периодического действия поз. SA-201А, В.

Реакторный блок состоит из трех параллельных реакционных узлов, которые работают со сдвигом по времени, то есть в первом реакторе идет загрузка сырья, во втором – реакция, в третьем – выгрузка готового продукта. Таким образом обеспечивается более равномерный выход продукта.

Каждый реакторный узел состоит из трех цилиндрических горизонтальных аппаратов поз. SA-201А, В, расположенных на двух уровнях.

Нижний аппарат поз. SA-201А служит для приема сырья и сбора продуктов реакции, а верхние аппараты поз. SA-201В служат для проведения реакции оксиэтилирования в паровой фазе.

Как нижний, так и верхние аппараты реактора снабжены обогревающими «рубашками». При необходимости обогрев производится паром 1,6 МПа реакторов поз. SA-201В, С 0,2 МПа реакторов поз. SA-201А для поддержания температуры продукта 120о

С. Cброс конденсата низкого давления производится в емкость поз. SR-705, среднего давления- в емкость поз. SR-704.

Реклама

Реакционные верхние аппараты поз. SA-201В, С оснащены распылительными соплами для ввода реагирующей массы и окиси этилена.

Внутри нижнего аппарата поз. SA-201А также предусмотрены распылительные сопла для подачи циркулирующей массы.

Реакция оксиэтилирования алкилфенолов – периодическая операция, состоящая из нескольких стадий:

1 Загрузка катализированых алкилфенолов.

2 Начало реакции.

3 Реакция оксиэтилирования.

4 Выдержка и выгрузка готового продукта.

5 Опорожнение реактора.

Каждая стадия включает в себя ряд последовательных мероприятий и, в зависимости от марки получаемых неонолов, время проведения реакции может варьироваться.

Процесс оксиэтилирования алкилфенолов протекает следующим образом.

Перед приемом катализированных алкилфенолов в реактор поз. SA-201А необходимо проверить содержание кислорода в реакционной системе, для чего через клапан поз. 9–3 подать азот в реакторы поз. SA-201А, В, С и создать избыточное давление 0,01?0,03 МПа. Анализатором поз. 8–5 определяется содержание кислорода, которое должно быть не более 0,015% масс.

При удовлетворительном анализе на содержание кислорода в реакторе поз. SA-201А, В, катализированные алкилфенолы после теплообменника поз. Е-107А, В с температурой 130?140о

С загружаются в реактор поз. SA201А.

Уставка на вихревом расходомере поз. 1–1 выбирается в зависимости от марки получаемых оксиэтилированных алкилфенолов. По окончанию отсчета заданного значения загруженных катализированных алкилфенолов в реактор поз. SA-201А, автоматически закрывается клапан поз. 1–3, установленный на входе в реактор.

От насоса поз. РС-701А, через клапан поз. 6–12 конденсатом водяного пара заполняются испаритель поз. Е-201 и сепаратор поз. SV-204.

Регулирование уровня в сепараторе переводится на автоматический режим от регулятора поз. 6–10.

Циркулирующие алкилфенолы подогреваются за счет подачи пара 1,6 МПа в наружные змеевики реакторов поз. SA-201В, С до температуры 150о

С, после чего начинается подача окиси этилена на оксиэтилирование. Расчетное количество окиси этилена выбирается в зависимости от марки получаемых оксиэтилированных алкилфенолов и устанавливается на суммирующем расходомере поз. 8–1. С постепенным увеличением подачи окиси этилена в реакторы поз. SA-201В, С обороты турбонасоса поз. РС-201А, В также увеличиваются с 2400 обмин.

Начало реакции характеризуется подъемом давления и температуры в реакторе. Процесс оксиэтилирования протекает с выделением тепла, которое отводится в испарителе поз. Е-201 за счет вскипания конденсата водяного пара. Система охлаждения действует по принципу естественной циркуляции, парожидкостная смесь сепарируется в сепараторе поз. SV-204, пар поступает в коллектор водяного пара с давлением 0,2 МПа, а конденсат возвращается в испаритель. Подпитка системы конденсатом производится из емкости поз. SR-701 насосом поз. РС-701А, В.

Температура реакционной смеси на выходе из испарителя поз. Е-201 выдерживается регулятором поз. 3–1, регулирующий клапан которого поз. 3–4 установлен на выходе вторичного пара из сепаратора поз. SV-204.

Реакция оксиэтилирования алкилфенолов проводится при температуре 160?190о

С и давлении 0,4?0,7 МПа.

Регулирование реакции оксиэтилирования и контроль за параметрами протекания процесса осуществляется сложной системой регулирования, контроля и блокировок.

При выходе параметров температуры, давления, уровня за регламентные значения при проведении реакции оксиэтилирования происходит закрытие клапана поз. 6–5, установленного на линии приема окиси этилена в реакторы поз. SA-201В, С. По окончании отсчета заданного значения окиси этилена, загружаемого в реакторы поз. SA-201В, С автоматически закрывается клапан поз. 8–8, установленный на входе в реакторы. Уровень в реакторе контролируется уровнемером поз. LR-8–6, установленном на реакторе поз. SA-201А.

Давление в системе по мере протекания реакции изменяется и проходит через 5 стадий:

1 – создание давления в реакторе азотом и загрузка сырья.

2 – повышение давления на стадии инициирования реакции.

3 – подъем давления до заданного значения проведения реакции.

4 – падение давления в период выдержки после окончания реакции.

5 – падение давления при выгрузке продукта турбонасосом.

Датчик регулятора давления поз. 8–2 установлен на газовом трубопроводе реактора поз. SA-201А, В, С. На приборе устанавливается значение общей уставки на стадии инициирования и протекания реакции.

Изменение же давления по всем стадиям выдерживается по программе, в зависимости от времени операции.

При протекании 2-ой и 3-ей стадии реакции регулятор давления непрерывно определяет разность между уставкой давления и значением давления в измеряемый момент. Через систему дешифраторов передается сигнал на клапан поз. 8–8, установленный на трубопроводе подачи окиси этилена в реакторы поз. SA-201В, С.

Датчик регулятора температуры поз. 6–2 установлен на трубопроводе выхода реакционной смеси из реактора поз. SA-201А к турбонасосу поз. РС-201А, В.

При протекании реакции температура, так же как и давление, изменяется по стадиям:

1 – температура загрузки сырья.

2 – температура инициирования реакции.

3 – температура протекания реакции.

На 2-ой и 3-ей стадиях проведения реакции регулятор температуры

непрерывно определяет разность между значением уставки температуры и значением температуры в данный момент. Через систему дешифраторов оказывается регулирующее воздействие на клапан окиси этилена поз. 6–5.

В случае увеличения температуры или давления выше установленных происходит снижение расхода окиси этилена и таким образом выдерживаются заданные режимные значения температуры и давления в реакционном узле.

По окончании приема окиси этилена в реакторы поз. SA-201В, С циркуляция реакционной массы через испаритель поз. Е-201 продолжается для достижения максимального поглощения окиси этилена, имеющейся в объеме реакторов. Процесс выдержки характеризуется падением давления и его стабилизацией на уровне 0,1?0,25 МПа, а также снижением температуры на выходе из реактора поз. SA-201А до 160?165о

С.

Далее производится опорожнение реактора поз. SA-201А от готового продукта, для чего производится переключение клапанов:

– открываются клапаны поз. 17–4, 16–3 на линии приема оксиэтилированных алкилфенолов в резервуар поз. SR-301;

– открывается клапан поз. 10–5 на линии откачки оксиэтилированных алкилфенолов от турбонасоса поз. РС-201А, В в резервуар поз. SR-301;

– закрывается клапан поз. 10–7 на линии циркуляции от турбонасоса поз. РС-201А, В в испаритель поз. Е-201;

– открывается клапан поз. 10–11 на линии опорожнения испарителя поз. Е-201;

– открывается клапан поз. 10–3 на линии опорожнения реактора поз. SA-201А.

При минимальном уровне в реакторе поз. SA-201А срабатывает блокировка поз. 10–1, что ведет к закрытию клапана на линии подачи пара 0,2 МПа в турбину поз. ТР-201А, В и останову турбонасоса.

При окончательном освобождении реактора поз. SA-201А производится следующее переключение клапанов:

– открывается клапан опорожнения линии нагнетания турбонасоса поз. РС-201А, В-поз. 10–9 в линию всаса насоса поз. РV-201А, В;

– открывается клапан на входе циркулирующей массы в испаритель поз. Е-201, поз. 10–7;

– закрывается клапан на линии откачки готового продукта от турбонасоса поз. РС-201А, В; поз. 10–5 в резервуар поз. SR-301;

– открывается клапан на линии откачки готового продукта от насоса поз. РV-201А, В; поз. 10–13 в резервуар поз. SR-301.

Включается в работу насос поз. РV-201А, В и производится окончательное освобождение реактора поз. SA-201А, В, С от готового продукта в резервуар поз. SR-301, после чего производится обратное переключение всех клапанов в начальное положение.

Реакторный блок готов к проведению следующего цикла реакции. С целью исключения накопления несконденсировавшихся паров окиси этилена существуют схемы освобождения реактора от этих паров вакуум-насосом поз. РAL-201А, В. Выброс газовой фазы производится через сепаратор поз. SV-201 в коллектор ВД-7 и далее в скруббер поз. С-801. Технологическая вода после вакуум-насосов возвращается в емкость поз. SR-501.

Для освобождения реактора в аварийной ситуации или при получении несоответствующей продукции имеется возможность вывода продукта из реактора насосом поз. РС-201А, В в резервуар поз. SR-304, а также приема несоответствующей продукции из резервуара поз. SR-304 в реактор поз. SA-201А на переработку.

1.1.2 Узел деаэрации и нейтрализации оксиэтилированных алкилфенолов

Резервуар поз. SR-301 предназначен для приема и усреднения партий оксиэтилированных алкилфенолов, полученных в реакторах поз. SA-201А, В, С за счет постоянного перемешивания мешалкой поз. АG-301.

Температура в резервуаре поз. SR-301 поддерживается в пределах 100?150о

С регулятором поз. 21–1, клапан которого установлен на линии подачи пара 0,2 МПа в наружный змеевик резервуара со сбросом конденсата в емкость поз. SR-705. Уровень в резервуаре поз. SR-301 контролируется уровнемерами поз. 16–1, клапан которого поз. 16–3 установлен на линии приема оксиэтилированных алкилфенолов. Из резервуара поз. SR-301 оксиэтилированные алкилфенолы насосом поз. РС-301А, В подаются на деаэрацию для удаления «следов» окиси этилена и азота в деаэратор поз. SA-301. Уровень в деаэраторе поддерживается регулятором поз. 18–1, клапан которого установлен на линии приема оксиэтилированных алкилфенолов из резервуара поз. SR-301. Температура в деаэраторе выдерживается в пределах 80?135о

С регулятором поз. 22–1, клапан которого установлен на входе термостатированной воды в его наружный змеевик.

Деаэрация обеспечивается за счет распыления оксиэтилированных алкилфенолов на входе в аппарат под вакуумом и постоянного перемешивания продукта мешалкой поз. AG-303.

Поддержанию температуры и уровня в деаэраторе поз. SA-301 также способствует наличие линии циркуляции от насоса поз. РС-301А, В.

Давление в деаэраторе выдерживается в пределах 3724?6650 Па вакуумным насосом поз. PAL-303А, В за счет регулирования подачей охлажденной технологической воды в жидкостное кольцо насоса. Сброс жидкой и газовой фаз от насоса поз. РАL-303А, В осуществляется в сепаратор поз. SV-301.

В сепараторе поз. SV-301 происходит разделение газовой и жидкой фаз, газы сбрасываются в скруббер поз. С-801 на поглощение, жидкая фаза – сливается в емкость поз. SR-501.

Уксусная кислота периодически принимается со склада кислот и щелочей тит. 1221 цеха №2811 в емкость поз. SR-302.

Уровень в емкости поз. SR-302 выдерживается и контролируется измерителем поз. 13–1, который связан с клапаном поз. 13–3, установленным на линии приема уксусной кислоты. При минимальном уровне в емкости поз. SR-302 клапан поз. 13–3 открывается и производится прием уксусной кислоты, при максимальном – закрывается. Из емкости поз. SR-302 уксусная кислота периодически подается в расходную емкость поз. SR-303.

Уровень в емкости поз. SR-303 выдерживается и контролируется измерителем поз. 12–1, который связан с клапаном поз. 12–3, установленным на линии приема уксусной кислоты. При минимальном уровне в емкости поз. SR-303 клапан поз. 12–3 открывается и производится прием уксусной кислоты, при максимальном – закрывается.

Из деаэратора поз. SA-301 щелочные оксиэтилированные алкилфенолы насосом поз. РС-302А, В подаются на нейтрализацию уксусной кислотой в смеситель поз. МХ-301А через вихревой расходамер поз. 23–1, связанный с регулятором подачи уксусной кислоты и дозировочным насосом поз. РД-305А, В из емкости поз. SR-303.

Подача уксусной кислоты изменяется за счет регулирования производительности насоса поз. РД-305А, В.

Нейтрализированные оксиэтилированные алкилфенолы после смесителя поз. МХ-301А охлаждаются в теплообменнике поз. Е-301А, В до температуры 75?85о

С и подаются на товарно-сырьевой склад цеха №2805 для хранения и отгрузки.

Температура оксиэтилированных алкилфенолов после теплообменника поз. Е-301А, В выдерживается регулятором поз. 24–1, клапан которого установлен на линии подачи термостатированной воды в теплообменник поз. Е-301А, В.

Таблица 1 – Описание сырьевых потоков и вспомогательных потоков

| N |

Наименование |

Показатели качества, обязательные для проверки |

Норма |

| 1 |

2 |

3 |

4 |

| 1 |

Сырье:

Моноалкилфенолы на основе тримеров пропилена С15

Н23

ОН

|

1. Внешний вид

2. Цветность, единицы йодной шкалы, не более

3. Массовая доля моноалкилфенолов, %, не менее

4. Массовая доля диалкилфенолов, %, не более

5. Массовая доля фенола, %, не более

6. Массовая доля воды, %, не более

|

Маслянистая жидкость

10

98,0

1,0

0,1

0,05

|

| 2 |

Этилена окись |

1. Массовая доля этилена окиси, %, не менее

2. Массовая доля воды, %, не более

3. Массовая доля альдегидов в пересчете на ацетальдегид, %, не более

4. Цвет единицы Хазена, не более

|

99,9

0,01

0,01

10

|

| 3 |

Вспомогательные материалы:

Кислота уксусная

синтетическая и регенированная СН3

СООН

|

1 Внешний вид и цвет

2 Растворимость в воде

3 Массовая доля уксусной кислоты, %, не менее

|

Бесцветная прозрачная жидкость без механических примесей

Полная, раствор прозрачный 99,5

|

| 4 |

Азот газообразный |

1 Объемная доля азота, %, не менее |

99,95 |

1.2 Основные характеристики и особенности технологического объекта с точки зрения задач управления

В качестве объекта управления принята установка, состоящая из реакторов SА-201А, В, С, испарителя Е-201, сепаратора SV-204, емкостей SR-301, SR-304, деаэратора SA-301, смесителей МХ-301А, В, теплообменника Е-301А, В, емкостей SR-302, SR-303.

Для установки получения оксиэтилированных алкилфенолов в качестве критерия управления ставится следующая задача управления процессом – получение на выходе оксиэтилированных алкилфенолов заданного качества с минимальными энергозатратами: по пару, по оборотной воде при обеспечении безаварийности и пожаровзрывобезопасности производства.

Технологический процесс получения оксиэтилированных алкилфенолов относится к пожаро- и взрывоопасным производствам. Взрывоопасность производств в наибольшей степени обусловлена физико-химическими свойствами применяемого сырья, конечных и побочных продуктов, полупродуктов. По пожарной опасности наружная установка получения оксиэтилированных алкилфенолов принадлежит к категории «Ан», а помещение операторной к категории «Г». Согласно ПУЭ класс пожароопасной зоны: наружной установки В-1г, операторной П-IIВТ2.

Таблица 2 –Характеристика веществ, применяемых и получаемых на узле получения оксиэтилированных алкилфенолов

| Наименование сырья, полупродуктов, готовой продукции |

Класс опасности |

Характеристика токсичности |

ПДК, мг/м3

|

| 1 |

2 |

3 |

4 |

| Алкилфенол |

4 |

Моноалкилфенолы не обладают аллергонными свойствами, но при попадании на кожные покровы вызывают раздражение. |

93 |

| Кислота уксусная |

3 |

Легковоспламеняющаяся жидкость с резким запахом уксуса. Растворы уксусной кислоты концентрации 30% и выше при соприкосновении с кожей вызывают ожоги. Пары раздражают слизистые оболочки дыхательных путей. |

5,0 |

| Окись этилена |

2 |

Окись этилена оказывает наркотическое действие, вдыхание окиси этилена в концентрациях, превышающих ПДК, может привести к острому отравлению и хронической интоксикации. Окись этилена оказывает раздражающее действие при попадании на кожные покровы, слизистые оболочки верхних дыхательных путей и глаз. |

1,0 |

Таблица 3 – Категории и группы взрывоопасных смесей, газов и паров

| № |

Наименование наружной установки |

Категория и группа взрывоопасных смесей |

Наименование веществ, определяющих категорию и группу взрывоопасных смесей |

Средства пожаротушения |

| 1 |

2 |

3 |

4 |

5 |

| 1 |

Наружная установка участка 01 |

Ан |

окись этилена |

ППА, ЛС-1, ЛС-2, огнетушители: ОУ-5, ОУ-6, ящик с песком, кошма |

| 2 |

Закрытая насосная №1 участка 01 |

А |

окись этилена |

ППА, огнетуши-тели: ОУ-5, ОУ-6, ОУ-80, ящик с песком, кошма |

| 3 |

Закрытая насосная №2 участка 02 в осях 4?14 |

Б |

уксусная кислота, щелочь, окись этилена |

ППА, огнетуши-тели: ОУ-25, ОУ-80, ОУ-5, ОУ-6, ящик с песком, кошма |

| 4 |

Наружная установка участка 02 в осях 4?14 |

Ан |

окись этилена, уксусная кислота, щелочь |

ЛС-3, огнетушители: ОУ-5, ОУ-6, ящик с песком, кошма |

| 5 |

Наружная установка участка 02 в осях 15?21 |

Ан |

уксусная кислота, щелочь |

ЛС-4, огнетушители: ОУ-5, ОУ-6, ящик с песком, кошма |

Таблица 4 – Техническая характеристика оборудования

| № |

Наименование оборудования |

Номер позиции по схеме |

Количество |

Техническая характеристика |

| 1 |

2 |

3 |

4 |

5 |

| 1 |

Реактор с наружным змеевиком для приема катализируемого алкилфенола с узла деаэрации, защелачивания и осушки алкилфенола, а также приема реакционной массы с аппаратов поз. SA-201В, С |

SA-201А |

1 |

Давление расчетное, кгссм2

:

– в аппарате 7,0

– в рубашке 20,0

Температура разрешенная, о

С:

– в аппарате 190

– в рубашке 133

|

| 2 |

Реактор с наружным змеевиком для проведения реакции оксиэтилирова-ния в паровой фазе |

SA-201В, С |

2 |

Давление расчетное, кгссм2

:

– в аппарате 7,0

– в рубашке 16,0

Температура разрешенная, о

С:

– в аппарате 190

– в рубашке 230

|

| 3 |

Испаритель кожухотрубчатый для съема тепла реакции оксиэтилирования путем теплообъема между реакционной смесью и конденсатом водяного пара |

Е-201 |

1 |

Давление расчетное, кгссм2

:

– в трубном пространстве 3,5

– в межтрубном пространстве 11

Температура разрешенная, о

С:

– в трубном пространстве 128

– в межтрубном пространстве 190

|

Химические реакторы с позиции задач управления являются сложными объектами с нелинейными статическими характеристиками.

По тепловым характеристикам реактора являются экзотермическими, т.е. в них протекает реакция с выделением тепла. При экзотермической реакции даже небольшое изменение температуры в реакторе может привести к значительным изменениям степени конверсии. Такие изменения могут повлиять также на устойчивость процесса, если выделенное при реакции количество тепла не сможет быть скомпенсировано соответствующим изменением скорости отводимого тепла. Поэтому экзотермические реакторы требуют построения автоматизированной системы регулирования температурного режима, быстродействующей и высокоточной.

Данное производство по характеру сырья и получения продуктов, а также в связи с наличием углеводородов с высокими энергетическими потенциалами, относятся к категории пожаро- и взрывоопасных производств, что обуславливает необходимость противоаварийной защиты.

Данная установка относится к ТОУ с переодическим характером производства.

Трудность регулирования процесса объясняется частотой и амплитудой возмущений. Реальные объекты управления подвергаются возмущающим воздействиям, которые нарушают нормальный ход процесса в объекте. Различают внешние и внутренние возмущающие воздействия.

Внешние возмущающие воздействия проникают в объекты управления извне: вследствие изменения входных параметров, некоторых выходных, а также параметров окружающей среды.

Внутренние возмущающие воздействия возникают в самом объекте управления, например, при загрязнении и коррозии внутренних поверхностей аппарата.

При управлении процессом особое внимание следует обратить на внешние возмущающие воздействия, так как они поступают в объект чаще, чем внутренние, нередко имеют ступенчатый характер, большую амплитуду изменения и в ряде случаев могут быть устранены до поступления в объект.

В объекте имеют место такие возмущения, как изменение начальных параметров реагентов, а также теплоносителей, изменение свойств теплопередающих поверхностей, осаждение веществ на стенках, изменение свойств катализатора и т.д. Кроме того, на технологический режим реакторов, устанавливаемых на открытых площадках, влияют колебания температуры атмосферного воздуха.

Поэтому для решения задачи управления принимаем СУ на основе микропроцессорной технике.

Поскольку затраты являются одной из самых существенных составляющих в себестоимости продукции, задача автоматизации установки часто ставится как задача оптимального управления, которой подчиняются задачи автоматического регулирования отдельных параметров.

Показателем эффективности процесса является концентрация целевого продукта. Целевым продуктом является неонол, а целевое управление – снижение потерь сырья, вспомогательных продуктов.

2. Анализ существующей системы автоматизации технологического процесса

2.1 Анализ организационно-технической структуры

алкилфенол технологический автоматизация оксиэтилирование

В производстве реализована распределенная структура управления процессом, основанная на использовании локальных одноконтурных автоматических системах регулирования. Эти системы выполняют следующие функции:

– сбор и первичная обработка информации от датчиков;

– регистрация и индикация показаний датчиков;

– автоматическое и ручное управление параметрами процесса;

– сигнализация и блокировка вышедших за пределы параметров, регистрация их.

АСУ ТП завода реализует информационные функции:

– опрос групповых преобразователей и первичная переработка информации;

– средние значения в смену, сутки, месяц;

– суммарное значение параметров за смену, сутки, месяц;

– расчеты технико-экономических показателей.

На производстве используются приборы и средства автоматизации фирмы Kent, которые отвечают требованиям современного управления, используют аналоговые и дискретные электрические унифицированные сигналы для передачи информации:

– термометр сопротивления ТСП с градуировкой 50П;

– нормирующий преобразователь TC-Rсм2

.

Приборы, использующиеся в данной разработке, обладают рядом преимуществ: высокая точность, быстродействие, простата настройки. Но система управления недостаточна гибка, чтобы решать оптимизационные задачи, недостаточно быстра для решения многоконтурных задач.

Приборы контроля и сигнализации вынесены на центральный щит.

В качестве регулирующих устройств используются пневматические клапана фирмы «MASONEILAN s.p.a Italy» серии 10000 с пневматическими позиционерами серии 7400 и серии 4600 и пневматические клапана CAMFLEX II серии 35002.

2.2 Анализ существующей системы автоматизации

Существующая система автоматического управления создана по иностранному проекту и не учитывает отечественной организации производства. Она реализована на локальных одноконтурных системах регулирования. Несущий информационный сигнал 4–20 мА постоянного тока, что на время разработки системы являлось большим шагом вперед по сравнению с отечественными системами, использовавшими пневматические сигналы.

АСУТП реализована на отечественных системах, функции АСУТП только информационные.

Приборы используют различную градуировку шкал, и она не всегда даёт достаточную информацию, что затрудняет работу оперативного персонала.

Существующая система блокировок и защит достаточно эффективна, но приводит к немедленному останову и невозможности быстрого пуска.

Используется большое количество ручного дистанционного управления.

Проблемы возникают с устаревшими вторичными приборами КИП:

– низкие метрологические характеристики;

– истекший срок службы;

– механический износ подвижных частей.

Существующая система автоматизации не реализует функции верхних уровней управления, слабо используется многосвязное управление, что приводит к большому участию оперативного персонала, склонному к субъективным ошибкам. Не используются компенсации возмущений на входах и выходах объектов регулирования.

Некоторые параметры контроля и регулирования, выбраны таким образом, что не всегда обеспечивается качественное управление процессом. Это, прежде всего, объясняется недостаточным уровнем технических средств и построением системы управления на базе релейных схем.

Отсутствие приборов качественного анализа, а точнее сказать невозможность их использования, вследствие их износа и невозможностью правильной работы, привело к большому запаздыванию внесения регулирующих воздействий и пересмотру уставок регулирования. Это привело к снижению оперативности в управлении качеством.

Вследствие частых отказов и нестабильной работы оборудования в последнее время часто возникает потеря важных технологических и технико-экономических показателей, снизилась надёжность системы управления, что в конечном итоге может привести к инцидентам и авариям.

2.3 Выводы по необходимости модернизации системы

После анализа существующей системы управления на производстве приходим к следующим результатам:

- настоящая система управления не удовлетворяет нормам и требованиям, предъявляемым к современным производствам, управлению и эксплуатации;

- в результате физической и моральной изношенности оборудования невозможно дальнейшее наращивание производства, улучшения качества выпускаемой продукции;

- в соответствии с возрастающей потребностью предприятия в оперативной информации, появилась необходимость создания информационной сети, связывающей все подразделения ОАО «НКНХ»;

- настоящая система управления не способна вести чёткий контроль расхода сырья и материалов, а также экономить энергоресурсы.

Основным направлением модернизации существующей САУ является модернизация схемных методов регулирования, использование приборов электрической системы, имеющих малую погрешность и большое быстродействие, а так же применение АСУТП. Существующая система автоматизации может быть переведена на АСУТП на нижний уровень иерархического управления.

В качестве управляющей системы предлагается интегрированная система управления производством «CENTUM CS 3000» японской фирмы «YOKOGAWA». Все приборы, участвующие в управлении процессом, предлагается выбрать марки этой же фирмы, так как все их показатели соответствуют требованиям, предъявляемым к современному ведению технологическим процессом.

2.4 Постановка задачи дипломного проектирования

Целью модернизации системы управления процессом является повышение технико-экономических показателей работы технологического оборудования за счет усовершенствования системы контроля и управления, направленного на достижение оптимальных режимов работы объекта за счет заданной точности поддержания технологического регламента в любых условиях производства при соблюдении надежной безаварийной работы оборудования и требований взрыво- и пожаробезопасности.

Целью управления при ведении технологического процесса является высокоэффективная работа технологического объекта управления.

Эффективность работы оценивается значением критерия управления – показателем, характеризующим функционирование технологического объекта управления в целом и принимающим числовые значения в зависимости от возмущающих и управляющих воздействий.

Для установки производства оксиэтилирования алкилфенолов в качестве критерия управления ставится следующая задача управления процессом: получение целевого продукта заданного качества с минимальными энергозатратами при обеспечении безаварийности и пожаровзрывобезопасности производства.

Для реализации данной задачи необходимо:

– проанализировать установки производства;

– разработать и обосновать модернизированную функциональную схему системы управления производством оксиэтилирования алкилфенолов с целью повышения качества регулирования;

– разработать структуру АСУ ТП и её техническое обеспечении современными средствами автоматизации. Обосновать их выбор;

– провести анализ работоспособности проектируемой АСУ ТП.

3. Разработка системы управления технологическим процессом

3.1 Формулировка критерия управления и ограничений Постановка задачи управления процессом

Целью управления при ведении технологического процесса является высокоэффективная работа технологического объекта управления. Эффективность работы оценивается значением критерия управления – показателем, характеризующим функционирование технологического объекта управления в целом и принимающим числовые значения в зависимости от возмущающих и управляющих воздействий.

Спецификой автоматизации массообменных процессов является то, что они очень сложны в управлении и стоимость сырья и конечных продуктов достаточно велика, поэтому система автоматизации должна способствовать упрощению управления производством, повышению пожаровзрывобезопасности, снижению затрат на сырье при более полном его использовании и снижении брака, при условии обеспечения заданного качества продуктов. Тогда возможная словесная постановка задачи при нахождении оптимального режима работы такова – требуется выбрать режим работы реактора таким, чтобы при заданной общей производительности и заданных характеристиках конечных продуктов, затраты на их получение были минимальными. Одной из основных задач производства оксиэтилирования алкилфенолов является получение целевого продукта заданного качества с минимальными энергозатратами при обеспечении безаварийности и пожаровзрывобезопасности производства.

В данном случае, как объект управления, будем рассматривать узел оксиэтилирования алкилфенолов. В реакторе SA-201A, B, C происходит процесс смешения.Показателем эффективности процесса смешения является помутнение компонента в смеси, а цель управления будет получение смеси с определённой степенью помутнения этого компонента. В реактор SA-201A, B, C могут поступать возмущающие воздействия, поэтому следует регулировать непосредственно температуру смеси Qсм

, внося регулирующее воздействие изменением расходов окиси этилена, катализированного алкилфенола, греющего пара поступающего в рубашки реакторов SA-201А, B, C. В данном случае будем регулировать концентрацию неонола марки АФ9–9. Значение получаемой марки неонола задается оператором.

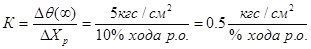

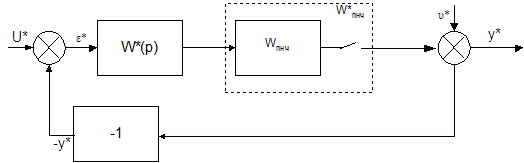

На основе этих переменных можно представить структурную схему объекта управления на рис. 3.1.

Рис. 3.1. Структурная схема объекта управления

Основной выходной координатой – «у» является расход неонола с заданной степенью помутнения.

Основными входными координатами является расход катализированного алкилфенола – х1, расход окиси этилена – х2, расход греющего пара в рубашки реакторов – х3. Кроме того, объект подвержен неконтролируемым возмущениям: изменение температуры и давление окружающей среды – z1, изменение давления в реакторах – z2, изменение давления в коллекторе пара на обогрев аппаратов – z3, старение оборудования – zn и т.д. Критерий управления:

При действии на объект вектора возмущений Z нужно найти вектор управляющих воздействий U*

= минимизирующий значение целевой функции Q:

Q*

=min Q,

при соблюдении ограничений на входные переменные процесса:

R1

≥0

…

…

…

Rk

≥0.

Таким образом, мы подходим к критерию эффективности управления процессом. Критерием эффективности объекта управления является получение сырья заданной степени помутнения, с минимальными энергозатратами при обеспечении безаварийности и пожаро – взрывобезопасности производства.

Q Qзад.

при min. энергозатрат.

Целевая функция численно выражает нашу заинтересованность в том или ином режиме объекта.

В качестве целевой функции принимаем критерий, имеющий технологическую природу – производительность установки, показатели качества получаемого продукта.

При заданном объеме выпуска конечной продукции критерий примет вид:

Q= → min, → min,

где Цi

– цена i-го вида материала или энергии;

Gi – количество израсходованного за год i-го вида исходных материалов или энергии;

m – количество затрачиваемых в процессе параметров.

3.2 Выбор и описание структурной схемы системы автоматизации

АСУ ТП должна способствовать выполнению основной задачи управления процессом. Система обеспечивает централизованный контроль работы технологических агрегатов, сигнализацию отклонений параметров от регламентных норм, дистанционное управление исполнительными механизмами, регулирование отдельных технологических параметров, защиту технологического процесса и оборудования при возникновении аварийных ситуаций, формирование и печать протокола нарушений и сообщений, формирование и печать отчётных документов.

Исходя из основной задачи управления технологическим процессом, предлагается использовать трехуровневую распределенную систему управления.

Структурная схема предлагаемой системы разбивается на 3 уровня:

1) уровень датчиков и исполнительных механизмов;

2) уровень контроллеров;

3) уровень ЭВМ.

Уровень датчиков и исполнительных механизмов.

На этом уровне реализуются следующие функции:

1) непрерывное измерение технологических параметров;

2) первичная обработка информации;

3) передач полученной информации о состоянии технологического объекта на следующий уровень в аналоговом виде.

Первичная обработка включает в себя следующие операции:

1) линеаризация выходных сигналов датчиков с нелинейными или слабо линейными характеристиками и их масштабирование;

2) фильтрация выходных сигналов датчиков от высокочастотных помех, искажающих полезный сигнал;

3) проверка исходной информации на достоверность и коррекция результатов измерений;

4) коррекция показаний датчиков при отклонении условий измерений от расчетных.

На уровне датчиков предлагается использовать интеллектуальные датчики. Тенденция их развития, связанная с расширяющимися возможностями встроенных в них микропроцессоров, заключается в передаче им от контроллеров всё большего числа простейших типовых функций контроля и управления.

Уровень контроллеров.

Это специализированная сеть микропроцессорных контроллеров РСУ и ПАЗ, ориентированная на автоматизированное управление производственными процессами в режиме реального времени и выполняющая следующие функции:

1) сбор информации с нижнего уровня;

2) обнаружение отклонений текущих значений параметров за пределы допускаемых значений, сигнализация и регистрация при их наличии;

3) расчет оптимальных значений технологических параметров;

4) расчет не измеряемых величин и обобщенных показаний;

5) реализация сложных законов управления и осуществление оптимального управления процессом по критериям управления;

6) формирование управляющих воздействий по законам регулирования, с целью стабилизации параметров;

7) обмен информацией с рабочими станциями промышленного исполнения;

8) прием управляющих воздействий от рабочих станций и выдача их на исполнительные механизмы;

9) непрерывный самоконтроль в процессе работы и подробная самодиагностика при обнаружении неисправностей;

11) ведение информационной базы данных.

Уровень ЭВМ.

Рабочие станции промышленного исполнения включают станцию оператора и станцию инженера.

Станция оператора выполняет следующие функции:

– управление в реальном масштабе времени технологическим процессом;

– визуализация состояния технологического оборудования в удобном для восприятия и анализа виде, ведение базы данных, обработку данных;

– автоматическое и ручное управление технологическим процессом;

– сигнализация отклонений параметров от регламентных норм;

– расчет технико-экономических показателей;

– контроль за работоспособным состоянием системы ПАЗ, регистрация срабатывания системы ПАЗ;

– самодиагностика;

– формирование и выдача протокола нарушений и сообщений.

Станция инженера выполняет следующие функции:

– задание уставок блокировки;

– дистанционная настройка регуляторов, установка диапазонов датчиков;

– отладка программ, настройки мнемосхем, трендов и.т.д.;

– связь с другими системами автоматизации;

– защита баз данных и программного обеспечения от несанкционированного доступа.

В комплект рабочих станций входят печатающее устройство, сенсорные экраны, соединяющие устройства, источники бесперебойного питания, манипуляторы, звуковые устройства, различные накопители информации.

Связь между уровнем датчиков и уровнем контроллеров АСУ ТП должна осуществляться электрическим способом, с помощью аналоговых и дискретных сигналов.

Связь между уровнем контроллеров и уровнем рабочих станций промышленного исполнения должна осуществляться кодовым способом посредством специализированных промышленных компьютерных сетей обеспечивающих полный цикл обмена данными между компонентами в пределах одной секунды. Связь во время управления процессом между контроллерами должна работать в режиме односторонней передачи информации – от ПАЗ к РСУ.

Уровень рабочих станций промышленного исполнения АСУ ТП должна иметь программные и аппаратные средства для подключения к информационно-управляющей системе завода, организованной на базе протокола Ethernet.

АСУ ТП должна быть ориентирована на работу в жёстком реальном времени, то есть быть предсказуемой и обеспечивать выполнение всех функций точно в срок.

Система должна иметь возможность оперативного конфигурирования прикладного программного обеспечения на отдельной инженерной станции без нарушения работоспособности системы, кроме того, система должна быть резервируема и полностью автономна.

Функционирование системы должно быть рассчитано на круглосуточный режим работы, с остановкой на профилактику не чаще чем 1 раз в год в период капитального ремонта.

Технические средства ПАЗ должны быть резервированы. При выходе из строя какого-либо из блоков, система ПАЗ должна автоматически переходить на резервный блок с выдачей соответствующего сообщения.

Должна быть предусмотрена возможность замены неисправных модулей в оперативном режиме работы системы ПАЗ. Так же система должна иметь автономные средства отображения, регистрации информации и архивизации, то есть должна быть автономной.

3.3 Разработка и описание функциональной схемы автоматизации технологического объекта управления

Процесс получения оксиэтилированных алкилфенолов включает в себя следующие технологические объекты управления: реакторный блок SА-201А, В, С, испаритель Е-201, сепаратор SV-204, емкости SR-301, SR-304, деаэратор SA-301, смесители МХ-301А, В, теплообменники Е-301А, В, емкости SR-302, SR-303.

Функциональная схема автоматизации разрабатывается на основе действующих инструкций и технологического регламента, заказной спецификации на приборы и средства автоматизации, контроллера и сигналов ввода / вывода, соблюдая нормы и требования, предъявляемых к проектированию функциональных схем.

В качестве параметров контроля выбираем те, которые необходимы при пуске, останове и эксплуатации установки, которые дают наиболее полное представление о процессе, при минимальном их количестве. Параметры регулирования выбираются из тех параметров, которые активно влияют на показатели эффективности и на критерий управления процессом.

Таблица 5 – Показатели технологического режима, сигнализации и блокировок

| Наименование технологических параметров |

Единица измерения |

Предельные значения параметров |

Контроль |

Регулирование |

Сигнализация |

Блокировка |

| 2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Регулирование расхода катализированного алкилфенола в реакторе SA-201A |

м3

/ч |

72 |

+ |

+ |

+ |

| Контроль давления в сепараторе SV-204 |

МПа |

1 |

+ |

+ |

Повышение качества переходных процессов и повышение качества регулирования возможно за счет усложнения структурных схем регулирования.

Выбор и построение системы ПАЗ осуществляется на основе требований Госгортехнадзора ПБ 09–170–97 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств»:

1. Надёжность и время срабатывания систем ПАЗ определяется разработчиком с учётом требований технологической части проекта. При этом учитывается категория взрывоопасности технологических блоков, входящих в объект, и время развития возможной аварии. Время срабатывания систем защиты должно быть таким, чтобы исключить опасное развитие процесса. В системах ПАЗ запрещается применение многоточечных приборов контроля параметров, определяющих взрывоопасность производства.

2. Выбор систем ПАЗ технологических объектов и её элементов осуществляется исходя из условий обеспечения её работы при выполнении требований при эксплуатации, обслуживанию, и ремонту в течение всего межремонтного пробега защищаемого объекта. Нарушение работы системы управления не должно влиять на работу системы ПАЗ.

3. Системы ПАЗ и управления технологическими процессами должны исключать их срабатывание от случайных и кратковременных сигналов нарушения нормального хода технологического процесса, в том числе и в случае переключений на резервный или аварийный источник питания.

4. Надёжность системы ПАЗ обеспечивается аппаратурным резервированием различных типов, временной и функциональной избыточностью и наличием систем диагностики и самодиагностики. Достаточность резервирования и его тип обосновывается разработчиком проекта.

5. Надежность контроля параметров, определяющих взрывоопасность процесса, на объектах с технологическими блоками I и II категорий взрывоопасности обеспечивается дублированием систем контроля параметров, наличием систем самодиагностики с индикацией рабочего состояния, с сопоставлением значений технологически связанных параметров.

Определим степень риска по немецкому стандарту DIN V 19250 четырьмя факторами, каждый из которых конкретизируется указанным ниже путем.

1. Вероятность аварийного события, связанная с работой средств автоматизации: W1 – крайне низкая вероятность, W2 – низкая вероятность, W3 – относительно высокая вероятность.

2. Продолжительность нахождения людей в опасной зоне: A1 – редкое нахождение, A2 – частое или постоянное нахождение.

3. Возможный травматизм от аварии: S1 – незначительные травмы, S2 – серьезные травмы нескольких человек, смерть одного человека, S3 – смерть нескольких человек, S4 – катастрофа с большим числом жертв.

4. Предотвращение аварии: G1 – возможно при определенных обстоятельствах, G2 – невозможно.

Узел получения и первичного фракционирования по степени риска относится к 7 классу.

На основании данного класса внедряем систему ПАЗ CENTUM CS 3000, которая имеет следующую кодировку архитектуры системы защиты: 2оо4D.

Система ПАЗ CENTUM CS 3000 обеспечивает двойное резервирование платы процессора устройства FCU путем использования системы дублированного сравнения по принципу «пара+резерв». Эта система предлагает решение нескольких проблем, которые не могут быть разрешены в рамках традиционных систем с двойным резервированием:

– устранение ошибок в текущих вычислениях. Если возникает ошибка в текущих вычислениях вследствие электрических помех или в начальной стадии отказа системы, то схема сравнения обнаруживает ошибку путем сравнения результатов вычислений, получаемых от обоих центральных процессоров. Если результаты отличаются, то активная плата процессора и плата процессора, находящегося в резерве, меняются местами.

– безударный переход на резервную плату. Плата постоянно ведет контрольные вычисления синхронно с основной платой процессора. Это обеспечивает плавную передачу данных от основной платы процессора к плате резервного. Это дает возможность пользователю сконцентрироваться на прикладных задачах управления технологическим процессом, не обращая внимания на саму систему.

– высокая надежность. Плата процессора установлена как на левой, так и на правой сторонах. Одна работает в качестве основного процессора, другая – в качестве резервного. Когда плата процессора обнаруживает и исправляет вычислительную ошибку, она передает управление следующим образом:

1) плата процессора имеет 2 центральных процессора, каждый из которых выполняет одинаковые вычисления. Схема сравнения сравнивает результаты вычислений, получаемые от обоих процессоров в течение всего времени вычислений. Если результаты, полученные обоими центральными процессорами, совпадают, управление вычислением считается правильным, и данные посылаются в блок основной памяти или на плату интерфейса шины. Блок основной памяти с кодом обнаружений и исправления ошибок исправляет обнаруженные ошибки инвертирования разрядов для предотвращения серьезных ошибок в запоминающем устройстве.

2) Если результаты вычислений центральных процессоров не совпадут, управление вычислительным процессом считается неправильным и управление передается резервной плате процессора.

3) Благодаря синхронному выполнению одних и тех же вычислительных операций вместе с основной платой процессора, резервный процессор немедленно передает вычисленные данные для управления на шинный интерфейс.

4) Плата процессора, на которой была обнаружена погрешность в вычислениях, производит самодиагностику. Если все нормально, то вычислительная ошибка признается случайной и статус ненормальной работы изменяется на статус резервного режима. Резервный процессор выполняет контрольные вычисления синхронизируя свою работу с управляющим процессором.

3.4 Техническое обеспечение

3.4.1 Обоснование выбора и описание технических средств автоматизации

При выборе производителя технических средств автоматизации необходимо руководствоваться следующими основными принципами, предъявляемые к средствам автоматизации:

– надёжность средств автоматизации;

– простота обслуживания;

– опыт работы на российском рынке фирмы – производителя;

– поддержка различных протоколов передачи данных;

– набор выполняемых функций.

Полевые приборы КИПиА, участвующие в управлении процессом, предлагается выбрать фирмы YOKOGAWA, так как по оценкам независимых специалистов данные датчики являются лучшими в плане их надежности, точности и быстродействия. Это интеллектуальные датчики, имеющие ряд преимуществ: углубленную диагностику непосредственно в датчике, позволяющую быстро определить неисправность; возможность перенастройки шкалы измерения без снятия прибора и без останова технологического процесса непосредственно из рабочей станции; более точные показания благодаря применению числовых вычислений для компенсации нелинейности чувствительного элемента или температурной зависимости.

Датчики серии EJA используют в качестве чувствительного элемента кремниевый механический резонатор, что дает следующие преимущества:

– цифровой выходной сигнал считывается прямо в сенсоре, то есть выходной сигнал в виде частоты может быть сразу подсчитан процессором и не требует предварительных преобразований его в аналоговый, а затем в

цифровой;

– высокая стабильность и воспроизводимость датчика при практически полном отсутствии гистерезиса после перегрузок;

– влияние внешних факторов на выходной сигнал сенсора чрезвычайно мало.

На выбор датчиков серии EJA повлияло также их устойчивость к вибрациям, широкий диапазон измерения и наличие всех российских сертификатов, разрешающих применение в Российской Федерации.

Принцип действия датчиков серии EJA – в зависимости от знака приложенного давления кремниевый резонатор растягивается или сжимается, в результате чего частота его собственных механических колебаний соответственно растет или уменьшается. Колебания механического резонатора в постоянном магнитном поле преобразуются в колебания электрического контура, и, в итоге, на выходе чувствительного элемента получается сигнал, точно отражающий величину измеряемого давления.

Вихревые расходомеры DigitalYEWFLO предназначены для измерения объемного расхода жидкости, пара или газа.

Принцип действия вихревого расходомера основан на широко известном природном явлении – образование вихрей за препятствием, стоящим на пути потока.

Минимальный расход, с которого расходомер начинает четко определять сигнал, соответствует числу Рейнольдса равном 5000, оптимальные же условия для измерения начинаются с Re>20000, когда частота вихрей становится зависящей только от скорости потока и не зависит от других параметров, входящих в число Рейнольдса.

Приборы относятся к интеллектуальной серии, поддерживающей двусторонний обмен информацией по HART-протоколу. Благодаря этому пользователь имеет возможность сам сконфигурировать основные параметры измерения расхода, давления и настроить выходной сигнал.

В данном вихревом расходомере DigitalYEWFLO применена новая уникальная цифровая электроника, использующая разработанную фирмой технологию спектральной обработки сигнала «SSP». Благодаря этому расходомер теперь постоянно анализирует вибрацию, состояние среды внутри себя и, используя эти данные, автоматически подстраивает режимы обработки сигнала, а также вовремя информирует оператора или устройства верхнего уровня о нештатных режимах потока и вибрации, если таковые возникают.

При выборе измерительных преобразователей и измерительных средств производства получения оксиэтилированных алкилфенолов и усреднения партий оксиэтилированных алкилфенолов необходимо учитывать специфику процесса, в частности, такие особенности, как температурный режим, повышенная взрывопожароопасность технологического процесса. Исходя из этого, датчики параметров процесса должны удовлетворять следующим требованиям:

1) должны быть обеспеченны средствами искробезопасности;

2) должны быть интеллектуального типа с аналоговыми выходами 4–20 мА и цифровыми выходами;

3) обладать высокой надежностью;

4) работать в требуемых условиях;

5) высокая точность измерений и достоверность полученной информации;

6) должны иметь сертификаты Госстандарта РФ.

Руководствуясь этими факторами, выбраны следующие типы преобразователей:

Вихревой расходомер Digital YEWFLO

Предназначен для измерения объемного расхода жидкости, пара или газа. Погрешность: ± 1%. Выходной унифицированный сигнал: 4–20 мА. Номинальный диаметр: 15–400 мм. Температура рабочей среды: от -400

до +1200

С. Температура окружающей среды: от -400

до +850

С. Пылевлагозащищенность: IP 67. Взрывозащищенность: 1ExdIICT6X.

Датчик перепада давления EJA110A

Предназначен для измерения расхода, а также для измерения уровня и плотности гидростатическим методом. Погрешность: ± 0,075% шкалы. Выходной унифицированный сигнал: 4–20 мА. Температура процесса: от -400

до +1200

С. Температура окружающей среды: от -400

до +850

С. Питание: от 10,5 до 42 В. Пылевлагозащищенность: IP 67. Взрывозащищенность: ЕExdIICT4.

Таблица 6 – Пределы измерения шкалы

| Капсула |

Диапазон измерения, кПа |

Диапазон перенастройки шкалы, кПа |

| М |

-100…100 |

0–1…0–100 |

| Н |

-500 … 500 |

0–5…0–500 |

Датчик перепада давления EJA310A

Предназначен для измерения абсолютного давления жидкости, газа, пара.

Погрешность: ±0,075% шкалы.

Таблица 7 – Пределы измерения шкалы

| Капсула |

Диапазон измерения, МПа |

Диапазон перенастройки шкалы, МПа |

| А |

0 … 0,2 |

0 …0,01 / 0 … 0,2 |

| В |

0 … 2 |

0 …0,01 / 0 … 2 |

| С |

0 … 10 |

0 …0,05 / 0 … 0,10 |

| D |

0 … 50 |

0 …5 / 0 … 50 |

Датчик избыточного давления EJA530A

Предназначен для измерения избыточного давления различных сред: жидкости, газа, пара. Погрешность: ± 0,2% шкалы. Выходной унифицированный сигнал: 4–20 мА. Температура процесса: от -400

до +1200

С Температура окружающей среды: от -400

до +850

С. Питание: от 10,5 до 42 В. Пылевлагозащищенность: IP 67. Взрывозащищенность: ЕExdIICT6.

Таблица 8 – Пределы измерения/ шкалы

| Капсула |

Диапазон измерения, МПа |

Диапазон перенастройки шкалы, МПа |

| А |

0 … 0,2 |

0 …0,01 / 0 … 0,2 |

| В |

0 … 2 |

0 …0,01 / 0 … 2 |

| С |

0 … 10 |

0 …0,05 / 0 … 0,10 |

| D |

0 … 50 |

0 …5 / 0 … 50 |

Электропневматический позиционер 3582i

Предназначен для преобразования электрических сигналов 4–20 мА и 10–50 мА постоянного тока в пневматический сигнал для управления клапанами, цилиндрами и другими исполнительными механизмами. Измеряемый ход: от 10 до 100 мм. Температура окружающей среды: от -300

до +850

С. Пылевлагозащищенность: IP 63. Взрывозащищенность: ExdsIIB+Н2Т6.

Нормирующий преобразователь YTA70

Предназначен для преобразования сигналов низкого уровня в унифицированный выходной сигнал. Преобразователь имеет гальваническую развязку входныхс до 1,5

Мбит вывода и протоколов обмена информацией;

– удобство монтажа оборудования системы и настройки технических средств;

– удобный человеко-машинный интерфейс в виде диалоговых окон и обзорных экранов для контроля и управления процессом, что делает систему удобной в эксплуатации;

– возможность модернизации системы управления без прекращения работы оборудования;

– непрерывный самоконтроль в процессе работы и подробная самодиагностика при обнаружении неисправностей во время работы сети, каналов, модулей;

– ведение информационной базы данных;

– соответствие требованиям норм взрывопожарной безопасности согласно НПБ 105–03;

– согласованность с другими системами управления, то есть возможность объединения систем в единую информационную сеть в рамках предприятия.

АСУТП на базе средств вычислительной техники должна соответствовать требованиям Госгортехнадзора ПБ 09–170–97 «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств», техническому заданию и обеспечивать:

– постоянный контроль за параметрами процесса и управление режимом для поддержания их регламентированных значений;

– регистрацию срабатываний и контроль за работоспособным состоянием ПАЗ;

– постоянный контроль за состоянием воздушной среды в пределах объекта;

– постоянный анализ изменения параметров в сторону критических значений и прогнозирование возможных аварий;

– действия средств управления ПАЗ, прекращающих развитие опасной ситуации;

– проведение операций безаварийного пуска останова и всех необходимых для этого переключений.

Необходимо учесть, что каждая фирма имеет свою шкалу скидок, зависящую от следующих факторов:

– объёма закупаемых средств;

– перспективности покупателя средств с точки зрения будущих продаж;

– значимости покупателя для ссылок для него в будущих рекламных компаниях;

– метода проведения закупок.

Сравним микропроцессорные комплексы, представленные на российском рынке, по некоторым техническим характеристикам и выберем наиболее подходящий.

Таблица 9 – Характеристики систем управления

| Фирма |

YOKOGAWA |

АВВ |

Emerson |

| Сетевой комплекс контроллеров |

CENTUM CS 3000 |

Advant Master |

Delta V |

| 1 |

2 |

3 |

4 |

| Начало выпуска |

1994/98 г. |

1993 г. |

1997 г. |

| Особенности архитектуры |

многовариантная сетевая структура верхнего и полевого уровней |

многовариантность системной сети и контроллеров |

в комплекс включены интел. приборы, он ограничен по мощности |

| Открытость |

программам |

OLE

DDE

Motif

ОРС

|

DDE

Motif

SQL

ОРС

|

ОРС COM/DCOM Active X

ODBC

|

| техническим средствам |

OPC

Modbus

Siemens

Allen-Bradley

Mitsubish

|

OPC

Modbus

Siemens

|

OPC

Modbus

Profibus DP

DeviceNet

|

| Информационный уровень |

Ethernet, выход на FDDI |

Ethernet |

− |

| Системный уровень |

собств. сеть

V-Net:

длина − 1.5 км,

скорость − 10 Мбит/с,

число узлов − 64

|

собств. сеть MasterBus:

длина − 2.5 км, скорость − 1–10 Мбит/с,

число узлов − 45

|

Ethernet |

| Полевой уровень |

Fieldbus HI, собств. сеть

RIO bus

|

собств. сеть

Advant Fieldbus 100

|

Fieldbus HI, Profibus DP, HART |

| Число вариантов контроллеров |

22 |

8, включая

2 спецконтроллера

|

2 |

| Число каналов вв/выв |

1280 −анал., 4096 −дискр. |

170–2500 |

512 |

| Гальван. развязка |

у всех серий групп, а для

ТП и ТC − индив.

|

у всех серий групп |

индив. у ряда блоков |

Выбор системы управления останавливаем на CENTUM CS 3000 фирмы YOKOGAWA, способной осуществлять комплексное управление как отдельными технологическими агрегатами и цехами, так и целыми производствами, имеющей удобный и легкодоступный интерфейс оператора и позволяющей с помощью открытой среды со стандартизованными интерфейсами создать интегрированную систему управления с существующими компьютерными системами верхнего уровня.

Одним из факторов выбора данной системы является наличие на заводе этилена сертифицированных специалистов по системе управления CENTUM, что существенно снижает затраты на проектирование, установку и дальнейшую эксплуатацию системы, документация по системе управления CENTUM наиболее полно и хорошо переведена на русский язык.

Описание распределенной системы управления CENTUM CS 3000. Измерительно-управляющая система CENTUM CS 3000 разработана и производится фирмой YOKOGAWA. В России фирма YOKOGAWA поставляет свою продукцию через инжиниринговые фирмы более 30 лет, она открыла свое представительство в 1992 г. Кроме того, фирма имеет три представительства в г. Ангарск, Казань. Тобольск и около 10 партнеров и дистрибьюторов в разных городах СНГ. Фирма YOKOGAWA имеет сертификаты на качество производства комплексов ISO 9001, сертификат Госстандарта России на средство измерения на основные конструктивы комплекса.

Распределенная система управления CENTUM CS 3000 является новой системой управления, предназначенной для оптимального управления крупнотоннажными производствами. Это открытая система, которая, имея расширенные функциональные возможности, предоставляет пользователю открытые гибкие возможности управления.

CENTUM CS 3000 позволяет осуществлять обмен данными между супервизорной системой такой, как система планирования ресурсами, и системой производства, что позволяет строить оптимальную стратегию управления всем заводом.

CENTUM CS 3000предназначена для обеспечения автоматизации технологических процессов на базе измерительной информации, включая сбор и обработку первичной информации о параметрах технологических процессов, преобразование хранение и передачу информации на более высокие уровни управления, вычисление показателей, характеризующих процесс, формирование команд и управляющих воздействий, а также сигналов аварийной защиты.

Основными достоинствами системы являются:

1) высокая надежность системы, которая основывается на отказоустойчивости станции управления, блок управления которой имеет четыре процессора «работающая пара-резерв» и дублированием шины связи V-net и RIO шины. Каждая пара работает параллельно, контролируя правильность вычислений. Если результаты пары не совпадают, то работа передается резервному контроллеру.

2) наличие функции объектного и виртуального тестирования, позволяющая проверять правильность выполнения инженером схем управления перед включением их в реальный процесс. Модернизация может осуществляться без остановки управления технологическим процессом. Виртуальное тестирование осуществляется без участия станции управления участком.

3) наличие специального пакета для управления периодическими процессами.

4) эффективный инжиниринг: интерактивная система генерации функций, требующая минимально необходимый ввод данных. Инжиниринг охватывает многочисленные операции, такие как проектирование системы, генерация системы применительно к конкретному технологическому процессу, запуск, добавление новых схем управления, модернизация уже созданных, создание технологических отчетов, тестирование, сервисное обслуживание. Инжиниринг может производится как на станции оператора, так и на отдельном компьютере.

5) возможность реализации на станции управления системы противоаварийной защиты и сигнализации.

Архитектура системы.

Станция управления участком

FCS представляет собой станцию управления нового поколения. Она объединяет в себе системы управления технологическим процессом, компьютеры и пакетную обработку данных.

Станция FCS состоит из следующего оборудования:

– блок управления участком FCU;

– до восьми интерфейсных блоков с выносными узлами NIU на каждый FCU;

– до пяти модулей вводаО на каждый NIU;

– шина дистанционного ввода-вывода удалено от блока управления, так как модули ввода-вывода, подключенного к рабочим сигналам или подсистемам, а также блока интерфейса узла.

Блок интерфейса узла NIU представляет собой устройство для обработки сигнала. Оно считывает рабочие сигналы ввода-вывода и передает переменные в FCU.

Блок ввода-вывода, вставленных в гнездо модуля. Возможно использование 4-рех типов модульных гнезд:

– AMN 11: модульное гнездо аналогового ввода-вывода с высокоскоростным сканированием;

– AMN 21: модульное гнездо релейного ввода-вывода и модульное гнездо связи;

Модули ввода-вывода подразделяются на следующие типы:

– аналоговые;

– релейные;

– дискретные;

– мультиплексорные.

Модули вводанапряжения. Данные модули принимают токовые сигналы 4–20 мА от двухпроводниковых датчиков и стандартизированные сигналы 1–5 В.

Таблица 10 – Технические характеристики

| Модель |

AAM 11 |

| 1 |

2 |

| Количество входных точек |

1 |

| Входной сигнал |

От 0 до 10 В постоянного тока |

От 0 до 20 мА постоянного тока |

| Входное сопротивление |

1Мом при включенном питании |

250 Ом |

| Допустимые входные ток/напряжение |

От -10 до 30 В постоянного тока |

Не более 40 мА постоянного тока |

| Питание, подаваемое на датчик |

От 25,0 до 25,5 В постоянного тока |

| Вспомогательный выход напряжения |

От 1 до 5 В постоянного тока. Выходное сопротивление: не более 1 Ом. Допустимое сопротивление нагрузки: не менее 10 кОм. Сигнальная земля – общая системой |

| Точность |

Вход напряжения: ± 4 мВ. Токовый вход: ± 16 мкА. Вспомогательный выход напряжения: ± 12 мВ. |

| Воздействие изменения температуры окружающей среды |

При изменении на 10 0

С:

Вход напряжения: ± 4 мВ + ±0,15 от заданного значения

Токовый вход: ± 32 мкА

Вспомогательный выход напряжения: ± 24 мВ

|

| Период обновления данных |

50 мс |

| Потребляемый ток |

Не более 300 мА |

| Развязка сигналов |

Входные сигналы разных систем развязаны |

| Способ задания входных сигналов |

Задание входных сигналов и их диапазона производится с помощью программной настройки |

Модули выходов тока. Модуль выполняет преобразование и выдачу различных токов в диапазоне от 4 до 20 мА.

Таблица 11 – Технические характеристики

| Модель |

AAM 50 |

| 1 |

2 |

| Количество входных точек |

1 |

| Выходной сигнал |

От 4 до 20 мА постоянного тока |

| Выходное сопротивление |

Не менее 500 кОм |

| Допустимое сопротивление нагрузки |

От 0 до 750 Ом |

| Выходной диапазон |

От 1,0 до 21,5 мА постоянного тока |

| Предельное выходное напряжение |

Не более 25,5 В постоянного тока |

| Обнаружение разомкнутого выхода |

Не более 0,65 мА постоянного тока |

| Точность |

Токовый вход: ± 48 мкА |

| Воздействие изменения температуры окружающей среды |

При изменении на 10 0

С: Токовый вход: ± 32 мкА |

Мультиплексорные модули

Данный тип модулей принимает до 16 величин напряжения постоянного тока.

Таблица 12 – Технические характеристики

| Модель |

AАM 12Т |

| 1 |

2 |

| Количество входных точек |

16 |

| Входной сигнал |

Напряжение постоянного тока |

| Входной диапазон |

От -10 до 10 В постоянного тока |

| Допустимое входное напряжение |

От -30 до 30 В постоянного тока |

| Входное сопротивление |

1 МОм |

| Развязка сигналов |

Входные сигналы разных систем развязаны. Выдерживаемое напряжение: миним. 1500 В переменного тока. |

| Период обновления данных |

1 с |

| Точность |

± 4 мВ |

| Воздействие изменения температуры окружающей среды |

При изменении на 10 о

С:

Напряжение пост. тока: не более ± 8 мВ

|

Шина RIO

Шина дистанционного вводавывода, которая соединяет процессор станции управления и удаленную часть ввода / вывода. Она подключается к FCU с помощью блоков узловых интерфейсов.

Таблица 13 – Технические требования

| 1 |

2 |

| Максимальное количество подсоединяемых устройств |

8 узлов |

| Топология сети |

Шинного типа |

| Резервирование канала передачи |

Имеется |

| Скорость передачи |

2 Мбит/с |

| Передающий кабель |

Кабель типа «витая пара»

Волоконно-оптический кабель

|

Станция оператора

Для сбора данных и диспетчерского контроля используется мощная легко управляемая станция оператора – она выводит на дисплей переменные процесса, управляющие параметры и сигнализации, которые необходимы пользователям для быстрой оценки рабочего состояния установки. Станция оператора также включает в себя открытые интерфейсы, позволяющие супервизорному компьютеру получить доступ к данным тренда, сообщениям и данным процесса.

В качестве станции оператора выбрали персональный компьютер с одним монитором с диагональю экрана 21 дюйм.

В комплект станции оператора входит печатающее устройство, сенсорные экраны, источники бесперебойного питания, манипуляторы, звуковые устройства, различные накопители информации.

Во всех рабочих станциях используется процессор Intel Pentium 4. Этот 32-битный процессор хорошо подходит для высокопроизводительного ПО системы CENTUM CS 3000. Имеется до 2 ГБ современной оперативной памяти с коррекцией ошибок, для ускорения работы 512 КБ кэш-памяти с конвейерной пакетной обработкой. ПО CENTUM CS 3000 лучше всего работает при разрешении 1024 x 768 пикселов или выше. Встроенный видеоконтроллер увеличивает производительность видеосистемы и помогает добиться нужного разрешения. Можно расширить доступную площадь изображения, используя два монитора. Для того, чтобы в проекте автоматизации могла быть реализована звуковая тревожная сигнализация, на системной плате всех ПК и рабочих станций установлена 16-битная звуковая подсистема.

Таблица 14 – Характеристика ПК

| Центральный процессор |

Intel Pentium 4, 2 ГГц или выше кэш 512 КБ, ОЗУ 256 МБ или выше |

| 1 |

2 |

| Видео |

Встроенный контроллер 2X AGP с 4 МБ SGRAM 100 МГц |

| Накопители |

Жесткий диск: 10 ГБ E-IDE или больший CD-ROM: 14/32X E-IDE или выше Дисковод для гибких дисков: 3,5 дюйма, 1,44 МБ WS340 использует SCSI |

| Периферия |

Двухкнопочная мышь, Клавиатура Windows95, 104 кл. Полнодуплексная аудиосистема на системной плате |

| Условия окружающей среды |

Рабочий диапазон температур: от 10 °C до 35 °C Относительная влажность: от 8 до 80%. Вибрация 0,25 G с частотой от 3 до 300 Гц в течение 15 минут. |

| Сертификация |

Соответствует требованиям Канадской ассоциации стандартов, Научно-исследовательской лаборатории Национального совета компаний по страхованию от огня; маркировка CE электромагнитной совместимости в соответствии с директивой EEC 89/336. |

Сеть V – net

Сеть V-net является вычислительной сетью управления в реальном времени. Она соединяет станции управления типа FCS с другими станциями, такими как HIS, ICS, ABC и ACG. Конфигурация сети основана на стандарте IEEE 802.4. Применяется полностью детерминированный протокол сети с эстафетным доступом, со скоростью передачи 10Мбитзаписи и подсистему передачи сообщений.

Сеть V-net обеспечивает следующие функции:

1) связь по считыванию записи. Например, станция оператора HIS посылает запрос в станцию управления FCS на посылку данных и станция управления FCS в ответ посылает эти данные в станцию оператора HIS. Эта система связи используется, чтобы получать и посылать данные основного технологического процесса;

2) передача сообщений. Подсистема передачи сообщений посылает данные в выбранные станции. Эта подсистема связи используется для передачи сообщений тревоги по ходу технологического процесса;

3) подсистема канала связи. Коммуникационная подсистема канала связи используется для того, чтобы одновременно пересылать данные во все станции. Период канала связи может быть установлен от 100 мсек до 2 сек в зависимости от применения.

Ниже приведены обычные применения канала связи:

1) электрически регулируемая операция медленного продвижения, требующая высокой скорости передачи данных;

2) передача общих данных в системе;

3) передача между станциями управления FCS синхронизированных сигналов при управлении очередностью.

Для подключения станции оператора HIS используется кабель YCB 141, для подключения станций, отличных от станции оператора HIS − кабель YCB 111.

Сеть V-net может иметь двойное резервирование.

Посредством расширения сети, станции типа HIS могут контролировать станции типа FCS, разбросанные по всему предприятию. Расстояние передачи для сети V может быть увеличено путем использования повторителей или оптических адаптеров.

Сеть Ethernet

Система CENTUM CS 3000 использует сеть Еthernet, в качестве локальной сети для пересылки данных между станциями HIS. Она позволяет решать организационно-экономические задачи используя базу данных станции оператора и станции управления, и, наоборот, решать задачи управления процессом на основании информации, имеющейся в компьютерной сети. Обмен данными между верхним уровнем и процессом осуществляется с помощью пакетов Open Data Interface for DDE и пакета Ехаорс OPC Interface, конфигурирующих функцию сервера OPC для доступа к данным процесса станции оператора из функции OPC для решения задач верхнего уровня.

Конфигурация сети основана на стандарте IEEE 802.3. Скорость передачи данных 10 Мбит/с.

HART – протокол

Связь станции управления HIS с датчиками осуществляется через станцию управления FCS с помощью стандартного коммуникационного протокола HART. Протокол HART является «открытым» и доступен для всех производителей приборов и систем управления, желающих его использовать.

HART протокол использует стандарт Bell 202 кодировки сигнала методом частотного сдвига для обмена данными на скорости 1200 Бод; сигнал накладывается на аналоговый измерительный сигнал 4–20 мА. Для представления двоичных 1 и 0 используются две разные частоты и 2200 Гц соответственно). Поскольку среднее значение FSK сигнала равно 0, то он не влияет на аналоговый сигнал 4–20 мА, несмотря на прохождение цифрового сигнала. Это достигается также введением в прибор однополюсного НЧ фильтра 10Гц, снижая помехи на аналоговом сигнале примерно до 0,01%. Каждое цифровое сообщение содержит адрес источника и назначения, а также имеет контрольную сумму для обнаружения любого искажения сообщения.

Описание системы ПАЗ CENTUM CS 3000.

Архитектура системы такая, как у РСУ CENTUM CS 3000, кроме модулей ввода / вывода.

Модули ввода аналоговых сигналов

Данные модули принимают токовые сигналы 4–20 мА от двухпроводниковых датчиков и стандартизированные сигналы 1–5 В.

3.5 Описание структурной схемы РСУ CENTUM CS 3000

РСУ CENTUM CS 3000. Сигналы 4–20 мА от датчиков расхода, уровня, температуры, давления регулируемых параметров поступают в модули аналогового ввода ААМ 11. Сигналы от датчиков контролируемых параметров сначала проходят через MUB, где происходит преобразование сигнала тока 4–20 мА в сигнал напряжения 1–5 В. Затем он поступает на мультиплексорный модуль ввода ААМ 12T.

В модулях ввода сигналы оцифровываются, масштабируются и по шине RIO передаются в процессоры станции управления участком. Процессоры обрабатывает сигналы по алгоритму, заданному в соответствии с технологической схемой управления. В процессорах сигнал проходит проверку на выход за допустимые пределы сигнала. Для регулируемых параметров в процессоре рассчитывается величина управляющего воздействия, которая после проверки на пределы передается в модуль аналогового вывода ААМ 50, затем на исполнительные механизмы.

Программирование станции управления осуществляется на станции оператора. Соединение блока управления и модулей ввода-вывода.

Таблица 15 – Заказная спецификация на электрическую и трубную проводки

| Поз. |

Наименование |

Марка |

Ед. изм |

Кол-во |

Прим. |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 1 |

Кабель силовой |

АВВГ 3х4 ГОСТ 16442–80 |

м |

15 |

| 2 |

Кабель контрольный |

МКЭШВ 2х2х1

ТУ16.к13–027–2001

|

м |

2423 |

| 3 |

Кабель контрольный |

МКЭШВ 8х2х1

ТУ 16.к13–027–2001

|

м |

1808 |

| 4 |

Кабель V-сети |

YСB 111 |

м |

40 |

| 5 |

Труба медная |

М3-М 8х1 ГОСТ 8734–75 |

м |

858 |

| 6 |

Труба стальная бесшовная |

14х2 ГОСТ 9941–81 |

м |

100 |

| 7 |

Короб стальной |

150х150 х250

ТУ 36.22.21.001–86

|

шт. |

1 |

| 8 |

Кроссовый шкаф |

180х80х50 |

шт. |

1 |

| 9 |

Коробка соединительная |

SS-JB-16 ТУ 36.1753–78 |

шт. |

18 |

| 10 |

Вентиль |