СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 СТРУКТУРА ЦЕХА

2 ТЕХНОЛОГИЧЕСКИЙ ЦИКЛ РАБОТЫ ОБОРУДОВАНИЯ ЦЕХА

2.1 Формовочно-заливочное отделение

2.1.1 Участок формовки

2.1.2 Участок изготовления стержней

2.1.3 Участок подготовки

2.1.4 Участок заливки

2.1.5 Участок выбивки

2.1.6 Участок регенерации смеси

2.2 Термообрубное отделение

2.2.1 Участок очистки

2.2.2 Участок обрубки

2.2.3 Участок зачистки

2.2.4 Участок термообработки

2.2.5 Участок исправления дефектов

3 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ЦЕХА

4 ОХРАНА ТРУДА

4.1 Анализ опасных и вредных производственных факторов в литейном цехе

4.2 Анализ мероприятий по защите окружающей среды от вредных выбросов литейного производства

4.3 Пожарная безопасность в литейном цехе

4.4 Организация освещения и вентиляции производственных цехов

5 ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

5.1 Анализ оборудования

5.1.1 Дробемётная установка модели 42115

5.1.2 Камера гидроочистки литья на базе ЛН-408

5.2 Составление классификатора

5.3 Работа проектируемого комплекса

Перечень ссылок

ВВЕДЕНИЕ

Новокраматорский машиностроительный завод является крупнейшим в Украине и известным в мире, изготовителям уникального высокопроизводительного проката, металлургического, кузнечно-прессового, гидротехнического, горнорудного, подъемно-транспортного и специализированного оборудования, пуск которого был осуществлен в 1934 году.

АО НКМЗ принимает активное участие в реализации космических программ, является крупнейшим поставщиком, валков для прокатных станов, уникальных отливок и поковок выпускает широкий ассортимент бытовых, стартовых товаров и автозапчастей.

АО НКМЗ обладает мощной производственной, научно-исследовательской и экспериментальной базой, современные технологии и высококвалифицированные кадры позволяют коллективу АО НКМЗ создавать комплексное оборудование с высоким качеством и в короткие сроки, поддерживать его длительную работоспособность у заказчика.

Важнейшую роль в успешном решении задач, стоящих перед машиностроителями, играет сегодня совершенствование технологии в заготовительных, обрабатывающих и сборочных цехах вытеснение ручного труда, повышение качества выпускаемой продукции снижение затрат. Первостепенное значение приобретает степень оснащенности заготовительных цехов новым прогрессивным оборудованием и средствами механизации, на базе которых должен совершенствоваться и внедряться принципиально новые, прогрессивные технологические процессы.

Реклама

Целью практики в ФЛЦ – 1 АО НКМЗ является приобретения практических навыков по работе оборудования, а также изучение конструкции машин.

1 СТРУКТУРА ЦЕХА ФЛЦ – 1

ФЛЦ–1 один из основных заготовительных цехов завода ЗАО НКМЗ ФЛЦ–1 выпускает стальные отливки массой от 20 кг до 100 т для производства:

-дробильно- размольного оборудования;

-доменного оборудования;

-кузнечно прессового;

-прокатного оборудования;

-запчасти.

К основному заданию цеха с южной стороны примыкает склад опок и модельных комплектов, с северной – склад изложниц. Формовочные материалы подаются на склад формовочных материалов, который находится в отдельном здании вместе со смесеприготовительном отделении. Общая площадь цеха 30160 м2, производственная – 17984 м2.

ФЛЦ – 1 состоит из 17 пролетов:

1-й пролет – участок формовки крупного литья (массой до 200 т). Формовка производится в кессонах путем сборки стержней, изготовленных из ПСС.

2-й пролет – участок изготовления крупных форм и стержней.

Оборудование: смеситель типа COMBIMIXDF 2042 с применением «Фуран-процесса». Производительность смесителя 20 - 25 т/ч.

- max габариты опок для вибростола  мм с общей массой полуформы не более 49,5 т; мм с общей массой полуформы не более 49,5 т;

- max габариты опок для изготовления на поворотном столе в кессоне  мм с общей массой полуформы не более 49,5 т; мм с общей массой полуформы не более 49,5 т;

- max габариты опок для изготовления без поворотного стола  мм с общей массой полуформы не более 49,5 т. мм с общей массой полуформы не более 49,5 т.

5-й пролет – сборочно-заливочный участок; выбивная инерционная решетка г/п 15 т.

Загрузка оборудования производится электромостовыми кранами. Железнодорожный путь подведен с северной стороны поперек пролета.

6-й пролет – участок по изготовлению стержней.

Оборудование: смеситель типа 19642 для облицовки форм ХТС. Производительность смесителя 8-9 т/час.

-max габариты полуформы для формовки на плацу  мм; мм;

-max габариты опоки для формовки в кессоне  мм; мм;

-max масса полуформы не более 49,5 тонн.

7-й пролет – участок изготовления стержней.

Оборудование: смеситель для приготовления смесей из ХТС и ПСС, на базе смесителя мод 19665. Производительность смесителя - 2,5 - 6,3 т/ч.

-max габариты стержневых ящиков  мм; мм;

-max масса стержня - 2 тонны.

Подача стержневых ящиков производится из склада моделей гидроприводом (с тяговым усилием 20 т). Передача изделий между 7, 8, 9 пролетом осуществляется электротележкой г/п 20 т. Участок изготовления разделительных и противопригарных покрытий (шлаковый (пасты), лопастной смеситель).

Реклама

8-й пролет - участок изготовления стержней.

Оборудование: смеситель для приготовления смесей из ХТС и ПСС, на базе смесителя мод 19665. Производительность смесителя - 6 - 8 т/ч.

- max габариты стержневого ящика для вибростола  мм с массой стержня не более 20 т. мм с массой стержня не более 20 т.

- max габариты стержневого ящика при ручном уплотнении смеси  мм с массой стержня не более 5 т. мм с массой стержня не более 5 т.

10-й пролет – участок подготовки производства. Участок механика (изготовление деталей для ремонта технологического оборудования).

11-й пролет – склад запасных частей механика.

12-й пролет – механизированный склад стержневых ящиков.

13-й пролет – склад модельных комплектов, выбитых опок.

Пролёты 14,15,16,17 находятся в отдельном здании и относятся к термообрубному отделению.

На 14-м пролёте расположено следующее оборудование: дробеструйные камеры- Зшт; отжигательные печи- Зшт; печь для отпуска отливок- 1шт; закалочный бак- 1шт; пневмоустановка для отбивки питателей. На этом пролёте находятся следующие участки: участок окончательной обрубки, участок электросварки, участок отрезки прибылей. Здесь также осуществляется предварительная термообработка отливок.

На 15-м пролёте расположены участки: предварительной обрубки, механизированной отрезки прибылей, участок правки и участок электросварки.

Оборудование пролёта: ямная отжигательная печь-2шт, гидрокамера-1шт, установка резки прибылей- 1шт, зачистная машина.

На 16-м пролёте расположены участки: покраски отливок на экспорт, обрубки, электросварки, изготовления стропов. Здесь же находятся: склад литья под термообработку, склад термообработанного литья, склад тросов.

Оборудование пролёта: термическая печь проходная, печь камерная со стационарным подом, гидрокамера, закалочный бак, установка для резки прибылей и машина для зачистки отливок.

На 17-м пролёте находятся участки: механизированной отрезки прибылей, предварительной обрубки, участок заварки и обрубки.

Оборудование: гидрокамера, пресс, установка резки прибылей, термическая печь с выдвижным подом, яма отжигательная, точило.

Смесеприготовительное отделение находится в отдельном здании. Оборудование: установка для сушки песков в «кипящем слое», участок для сушки песков – барабанные сушила горизонтального типа.

Административный корпус – начальника цеха, зам. начальника цеха, ПРБ, ПЭБ, тех. бюро, бухгалтерия, табельная.

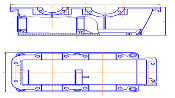

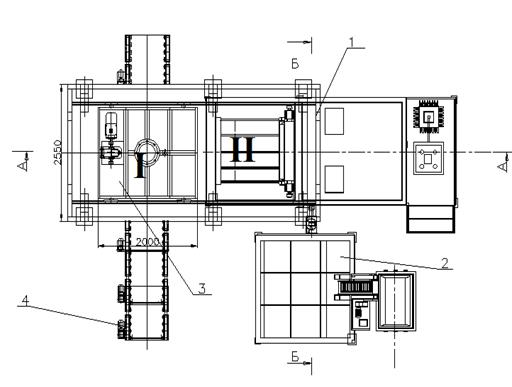

Ниже представлена планировка цеха ФЛЦ-1 (рис. 1.1).

Склад металлопроката Склад металлопроката |

|

Участок термо-обработки |

Участок сварки |

Участок окончательной обрубки крупного литья |

|

Мастерские |

| Склад литья |

Дробемёт-ная очистка |

Склад готовой продукции |

| Машинный зал |

Участок отрезки прибылей |

Склад литья под Т/О |

Участок предобрубки мелкого литья |

Склад литья под дроб очистку |

| Участок гидроочистки среднего литья |

Участок предобрубки среднего литья |

Участок термообработки |

Пресс |

| Участок гидроочистки крупного литья |

Участок предобрубки крупного литья |

Участок правки |

Дробемётная очистка |

Склад металло-проката |

| Склад электрооборудования |

Участок обрубки мелкого литья |

Дробемёт-ная очистка |

Участок окончательной обрубки среднего литья |

Электро-мастерская |

| Участок зачистки |

Участок сварки |

Склад готовой продукции |

Рисунок 1.1 – Планировка цеха ФЛЦ –1 Рисунок 1.1 – Планировка цеха ФЛЦ –1

2 ТЕХНОЛОГИЧЕСКИЙ ЦИКЛ РАБОТЫ ОБОРУДОВАНИЯ ЦЕХА

2.1 Формовочно-заливочное отделение

Формовочно-заливочное отделение включает 13 пролётов, на которых последовательно выполняются процессы по производству отливок. Отделение разбито на участки, каждый из которых выполняет свой объём работ.

2.1.1 Участок формовки

Формовка крупных отливок весом более 40 т производится в кессонах путем сборки стержней, изготовленных из ПСС и ХТС. Смесь приготавливается в лопастных смесителях.

Рисунок 2.1- Комплекс ХТС немецкого производства фирмы «FAT» производительностью 20 т.ч.

В цехе установлены два смесителя для приготовления ХТС немецкого производства фирмы «FAT» производительностью 20 т/ч и один производительностью 50 т/ч.

Комплекс для приготовления ХТС немецкого производства фирмы «FAT» производительностью 20 т.ч. представлен на рис.2.1.

Смесь из бункера попадает в первый рукав, где смешивается с ортофосфорной кислотой, далее с фенолформальдегидной смолой во втором рукаве.

В данном смесителе достигается лучшее и равномерное перемешивание песка с отвердителем и связующим. Вращение одного рукава относительно другого осуществляется посредством зубчатой передачи приводимой в действие электродвигателем см. (рис.2.2).

Рисунок 2.2- Механизм поворота рукавов смесителя.

Дозирование песка осуществляется с помощью двух камерных насосов, внутри которых установлены датчики уровня, благодаря которым будет достигаться дозирование сухих компонентов.

Данные смесители применяются как для крупной и средней формовки, так и для изготовления стержней.

На 6-ом и 8-ом пролетах установлены смесители для приготовления ПСС (рис. 2.3)

Бункера, предназначенные для сухого свежего и регенерированного песка, загружаются пневмотранспортом и снабжены циклоном для осаждения пыли. Баки предназначены для ортофосфорной кислоты и смолы КФ90.

Разводка трубопроводов жидких компонентов предназначена для подачи при помощи насосов жидких компонентов в камеру смесителя, где производится их перемешивание с песком. Смеситель снабжен электроприводом [2].

Примерные составы смесей ХТС приведены в табл.2.1

Таблица 2.1- Состав смесей изготовляемых по Фуран процессу

| № программы |

Назначение смеси

|

Содержание, % |

Материал

|

Живучесть, мин |

Влажность, % |

Газопроница

емость, ед

|

σв, кг/см2 |

| Производительность смесителя 40 т/ч |

| 1 |

Основная. Облицовочная смесь или 2-й слой после облицовочного хромитового состава |

100 |

Песок кварцевый свежий |

20-35 |

0,8-1,2 |

100-150 |

8-10 |

| 1,17 |

Смола TDE 20 |

| 0,365 |

Отвердитель 500Т1 |

| 0,365 |

Отвердитель 500Т1 |

| 0,73 |

Сумма отвердителей |

| 2 |

Наполнительная смесь |

100 |

Песок кварцевый регенерат |

60-80 |

0,5-0,6 |

200-250 |

2-8 |

| 1,4 |

Смола TDE 20 |

| 0,4 |

Отвердитель 500Т1 |

| 0,4 |

Отвердитель 500Т1 |

| 0,8 |

Сумма отвердителей |

| 3 |

Промежуточный слой или наполнительная смесь |

20 |

Песок кварцевый свежий |

30-45 |

0,8-1,3 |

100-180 |

6-8 |

| 80 |

Песок кварцевый регенерат |

| 1,3 |

Смола TDE 20 |

| 0,3 |

Отвердитель 500Т1 |

| 0,3 |

Отвердитель 500Т1 |

| 0,6 |

Сумма отвердителей |

| Производительность смесителя 30 т/ч |

| 4 |

Облицовочная смесь №1 |

100 |

Песок хромитовый свежий |

30-70 |

0,8-1,2 |

200-250 |

25-30 |

| 1,07 |

Смола TDE 20 |

| 0,3 |

Отвердитель 500Т1 |

| 0,3 |

Отвердитель 500Т1 |

| 0,6 |

Сумма отвердителей |

| 5 |

Облицовочная смесь №2 |

20 |

Песок хромитовый свежий |

30-70 |

0,8-1,2 |

200-250 |

25-30 |

| 80 |

Песок хромитовый регенерат |

| 0,95 |

Смола TDE 20 |

| 0,25 |

Отвердитель 500Т1 |

| 0,25 |

Отвердитель 500Т1 |

| 0,5 |

Сумма отвердителей |

2.1.2 Участок изготовления стержней

Участок изготовления стержней предназначен для изготовления стержней различной конфигурации и сложности для средних и мелких отливок; для крупного литья стержни изготовляются на пролете.

Для стержней применяются ПСС и ХТС, приготавливаемые в лопастных смесителях (рис. 2.1 и 2.3). В качестве огнеупорного материала используют кварцевый песок, а для облицовочных смесей – ставролит и хромитовый песок.

Рисунок 2.4 -Комплекс ХТС для мелкого литья

прокат металлургический оборудование

На рисунке 2.4 изображен комплекс ХТС для мелкого литья. Смесь из бункера попадает в первый рукав, который играет роль транспортёра. Оттуда смесь попадает во второй рукав, где смешивается с катализатором твердения (ортофосфорной кислотой) и смолой.

Рядом расположен одновальный смеситель ХТС (рис.2.5)

Рисунок 2.5- Комплекс ХТС с одновальным смесителем.

В таблице 2.2 представлены составы смесей, наиболее часто используемых для изготовления стержней.

Таблица 2.2 – Составы карбомидофурановых смесей

| Состав смеси |

Свойства |

| Марка смолы |

Расход смолы, масс. Ч. На 100 мас. ч. песка |

Отвердитель |

Расход отвердителя, масс. ч. |

Прочность при растяжении, МПа, через

|

Осыпаемость через 24 ч., % |

Газотворность, см3/г |

Живучесть, мин |

Минимальное время отверждения в оснастке, мин |

Назначение

|

Область применения |

| 1 ч |

4 ч |

24 ч |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

| БС-40 |

1,6…1,7 |

Н3РО4 (ρ = 1,56…1,58 г/см3)

|

1,0…1,3 |

>0,2 |

0,6…0,7 |

0,7…0,8 |

0,03…0,06 |

≤ 16 |

2…3 |

≤ 10 |

Средние стержни |

СЧ |

| 1,8…2,0 |

1,1…1,5 |

>0,2 |

0,5…0,7 |

0,7…1,0 |

0,02…0,06 |

≤ 20 |

≤ 2 |

6…7 |

Мелкие стержни |

СЧ |

| 1,8…2,0 |

0,8…1,0 |

>0,2 |

0,6…0,7 |

0,8…1,0 |

0,02…0,06 |

≤20 |

2,5…3,5 |

≤ 10 |

Средние стержни |

СЧ |

| 1,8…2,0 |

0,6…0,8 |

0,15..0,2 |

0,6…0,7 |

0,8…1,0 |

0,02…0,06 |

≤20 |

5..10 |

≤ 40 |

Крупные стержни |

СЧ |

| 1,3…1,5 |

0,4…0,9 |

0,1..0,15 |

0,4…0,5 |

0,4…0,5 |

<0,3 |

≤14 |

5…8 |

≤ 20 |

Средние и крупные формы |

СЧ |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

| КФ-65С |

1,0…1,2 |

0,6…0,8 |

0,2..0,3 |

0,5…0,7 |

1,0…1,4 |

<0,1 |

≤ 12 |

6..10 |

≤ 30 |

Крупные стержни |

СЧ, ВЧ |

| 1,0…1,2 |

1,1…1,6 |

0,3…0,6 |

0,5…0,7 |

0,8…1,2 |

<0,1 |

≤ 12 |

1,5…2,5 |

6..10 |

Средние и мелкие стержни |

СЧ, ВЧ |

2.1.3 Участок подготовки

Участок подготовки относится к вспомогательному производству и расположено на десятом пролете. Здесь производят подготовку формовочных материалов согласно технологическим требованиям. Формовочный материал просушивают на установке сушки песка в кипящем слое.

Песок для сушки подается в камеру, подина которой представляет газораспределительную решетку. Горячие газы, проходя тонкими струйками через слой песка, лежащий на этой решетке, приводят в движение его частицы, в результате чего образуется «кипящий слой».

Сухой песок из кипящего слоя по лотку поступает в камеру для охлаждения, устроенную аналогично камере для сушки, но только продуваемую не горячими топочными газами, а холодным воздухом. Из кипящего слоя камеры охлаждения сухой песок непрерывно отводится и передается к месту потребления.

Преимуществом таких установок является высокая производительность, примерно в 3 раза выше по сравнению с производительностью горизонтальных барабанных печей [4].

2.1.4 Участок заливки

В цехе ФЛЦ – 1 заливка осуществятся на 2 и 3 пролетах, в которые жидкий металл поступает из печного пролета мартеновского цеха.

Для разливки металла применяют одно и двух стопорные ковши футерованные огнеупорным кирпичом (шамотом). Мелкие формы заливают одностопорным ковшом. Применяется в большинстве случаев свободная заливка.

Заливка выполняется через отверстие в дне ковша. На конце вертикального стержня, защищенного наборной шамотной трубкой, имеется пробка притертая к отверстию стакана, вставленного в дно ковша.

Пробку открывают и закрывают с помощью рычажного механизма. Стакан и пробку обычно делают из шамота. Их меняют каждый раз после опорожнения ковша. Вследствие постепенного намерзания металла на стакане число открываний шамотной пробки при разливке стали из ковша ограниченно.

Рисунок 2.6 – Заливка формы стопорным ковшом.

Крупные стопорные ковши снабжают поворотным механизмом, которым пользуются в аварийных случаях при замерзании стопора или при ремонтных работах, а также для слива остатков металла и шлака.

Необходимо отметить, что точность дозирования по углу поворота ковша или по времени открытия стопора, а также по времени работы электромагнитного насоса, нагнетающего металл в форму, зависит от сечения выпускного отверстия, которое постоянно размывается, или наоборот является местом интенсивного образования настылей.

Как показывает практика, такой способ заливки трудоемок, ненадежен и небезопасен. Сейчас переходят к заливочным устройствам, в которых выдача металла в форму производится непосредственно из заливочной печи путем выжимания его сжатым воздухом (газами), а дозирование осуществляется при помощи реле времени, включающего подачу сжатого воздуха. Лучше всего, когда в цехе установлена автоматическая заливочная линия, которая компактна, производительна и не требует большой физической силы от рабочих.

2.1.5 Участок выбивки

В цеху на третьем пролете установлена механизированные выбивные решетки. На пятом пролете расположена выбивная инерционная решетка (рис. 2.7). Сущность этого способа в том, что разрушение кома и выпадение его из опоки происходит в результате действия сил инерции, возникающих при ударе формы о решетку.

Решетка представляет раму с решеткой, опирающуюся на цилиндрические пружины. К раме прикреплен вибратор, приводимый во вращение электромотором. При работе вибратора рама колеблется на пружинах, сообщая выбиваемой форме определенную энергию.

Вибратор состоит из неуравновешенного горизонтального вала вращающегося в подшипниках, прикрепленных к раме – решетке. На обоих концах вала посажены грузы дебаланса, перемещением которых можно регулировать возмущающую силу, возникающую при вращении вала [4].

Рис 2.7- Общий вид инерционной решетки.

Преимущество такого выбивного оборудования в возможности выбивки форм из разнообразных смесей, различных габаритов и конфигурации. Недостатками являются: излучение, вибрации и шум в процессе выбивки.

2.1.6 Участок регенерации смеси

Отработанная смесь из-под выбивных решеток подается в смесеприготовительное отделение №1 и №2 по системе транспортеров. С помощью магнитного сепаратора смесь очищается от металлических включений. Затем она просеивается с помощью сит и подается транспортерами в бункера под бегунами, а отходы подаются к бункерам на отвал. Так как в цехе имеются гидрокамеры, то удобно было бы поставить гидрорегенерацию.

Рисунок 2.8- Общий вид комплекса регенерации немецкой фирмы «FAT».

В цехе установлен комплекс для сухой регенерации немецкой компании «FAT». Она установлена для очистки смесей приготовленных на основе ХТС. Предварительно грейферным краном смесь комьями подаётся на инерционную решетку, где происходит размельчение смеси. Далее смесь проходит через молотковую дробилку и поступает на регенерацию.

Комплекс сухой регенерации изображен на (рис. 2.8). Конечным этапом является выдача очищенной смеси в камерный насос, откуда по трубам смесь идёт на места повторного использования.

Смесь после разбивки комьев на инерционной решетке попадает в бункер, после чего проходит через валковую дробилку, магнитный сепаратор. Конечным этапом является транспортировка готовой смеси в обратное использование при помощи камерного насоса.

2.2 Термообрубное отделение

В состав термообрубного отделения входят четыре пролёта, которые расположены в отдельном здании. В термообрубное отделение поступают уже выбитые отливки и здесь они проходят очистные операции, термообработку и контроль качества.

2.2.1 Участок очистки

Для очистки литья применяют гидрокамеры (рис. 2.9 и 2.10), которые расположены на 2 , 3 и 4 пролетах.

После термообработки углеродистые стали охлаждают предварительно до 100 … 2000 °С, легированные до 500 °С.

Отливка располагается на столе или решетке таким образом, чтобы наибольшая часть очищаемой поверхности находилась на расстоянии 100…150мм от сопла гидромонитора, при этом необходимо предусмотреть возможность очистки двумя гидромониторами.

Рисунок 2.9 – Общий вид гидрокамеры.

Рисунок 2.10 Процесс очистки в гидрокамере.

Гидрокамера отделена от основной части цеха высокими металлическими стенами. Когда начинается работа, то открываются двери гидрокамеры и оттуда по рельсам выезжает тележка, которую нагружают отливками и возвращают их в камеру. Включают мониторы, карусель 3 вращается вокруг них. Вся пульпа стекает в сито, стекает в 5, а все остальное отсасывается.

Так как выбивка ведется водой, то отсутствует пыль, также стержневые каркасы можно повторно использовать. Однако происходит быстрое ржавление отливок, в цехе много грязи из-за воды. Гидрокамеры оправдывают себя в том случаи, когда в цехе есть гидрорегенерация [1].

Для очистки литья в цехе также установлена дробеметная камера (рис. 2.11). По характеру получения абразивной струи оборудование делится на дробеструйное, у которого очистной материал направляется на обрабатываемую поверхность струёй воздуха и дробеметное, у которого очистной материал выбрасывается под давлением центробежных сил.

Сущность дробеметной очистки состоит в направлении на очищаемую поверхность отливки струи дроби, разогнанной до скорости 40…100 м/с.

Рисунок 2.11 – Общий вид дробеметной очистной камеры

Отливку загружают на тележку и подают в камеру на карусель. Плотно закрывают и начинают обрабатывать. Отработанная дробь поступает через емкость на сито, где отделяется от крупных частей металла, затем транспортируется с помощью шнекового смесителя и элеватора на магнитный сепаратор. Происходит отделение грязи и пыли, затем дробь размагничивается и идет на лопатки дробемета.

Дробеметные установки в отличие от дробеструйных более производительны и расходуют примерно в шесть раз меньше энергии на единицу массы очищаемых отливок. Преимуществом также являются санитарно-гигиенические условия процесса.

Для очистки отливок, имеющих глубокие внутренние карманы и обширные полости, в которые трудно направить струю дроби из дробеметного аппарата, применяют дробеструйную очистку.

2.2.2 Участок обрубки

Ручная отрезка прибылей литья происходит с помощью газового резака и применяется для отливок с диаметром прибылей до 350 мм и кислородным резаком - до 1600мм.

Перед резкой необходима термообработка и очистка литья, т.к. качество резки прибылей зависит от подготовки литья к резке.

Применяемые материалы: кислород, природный газ, воздух, флюс.

2.2.3 Участок зачистки

Шлифовальный круг состоит из зерен абразивного материала, соединенных при помощи связующих материалов. Основными показателями качества абразивного материала является твердость, форма зерен, степень вязкости и теплоустойчивость.

Станок имеет массивную станину со столиком для отливок и шпинделям с двумя кругами, защитным кожухами и приводом. Чтобы при износе кругов можно было сохранять в пределах норм их окружные скорости, на рабочем валу имеется ступенчатый шкив. Станок имеет два электродвигателя — один для привода круга и другой для движения стола и вращения патрона.

Рисунок 2.19- Общий вид консольного станка для зачистки отливок.

Также применяют подвесные точила. Краном устанавливают отливку на столе, предусмотрев возможность её кантовки при очистке.

Для обдирки крупных, трудноперемещаемых отливок применяют подвесные (маятниковые) станки, которые подводятся к отливкам по монорельсу, подвешенному вверху.

Диаметры кругов в этих станках обычно не превышают 350…400 мм. Вращение их осуществляется электромотором мощностью 0,75…1,5 кВт, расположенным в виде противовеса расположенного на противоположной от круга стороне [4].

2.2.4 Участок термообработки

В цехе устанавливаются отжигательные печи. Отжиг отливок до 300 кг происходит в коробках с отверстиями и установленных на тележках высотой не менее 150…300 мм. Отливки улаживаются так, чтобы обеспечивалось свободное омывание их печными газами при нагреве. Садка печей на термообработку должна компоноваться отливками по материалам стали.

Отливка устанавливается на тележку, перемещая ее по рельсовому пути, тележку перемещают в печь, футерованную изнутри, огнеупорными материалом, где и проводится отжиг. Такую печь еще называют печь с выкатным подом.

Контроль над качеством выпускаемых отливок осуществляется отделом ОТК. Основным контролем качества готовых отливок служат действующие технические условия, чертежи на отливку с конструктивными специальными и технологическими требованиями к ним.

Контроль качества включает в себя наружный осмотр, проверку размеров, контроль специальными методами.

К ним относится проверка химического состава и механических свойств каждой плавки. Контроль разделки дефектов методом керосиновой пробы (керосин 96%, машинное масло 4%, проявитель лиловая обмазка 400г лила или калина на 8 литров воды). Поверхность пульверизатором смачивается, выдерживается 20…40 минут (t=10…450 °С), очищается в дробеструйной камере, обдувается воздухом.

Наличие дефектов характеризуется наличием темных пятен на контролируемой поверхности, дефекты устраняют. При короблении правят на прессу Р=400т.

После исправления отливок заново проверяют, предварительно очистив наждачным точилом. Затем грунтуют согласно требованиям и грузят в вагон.

3 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ЦЕХА

В ходе прохождения практики, провели анализ деятельности предприятия: изучили организационно-экономическую характеристику предприятия; получили определённое число основных (наиболее представительных) параметров, дающих объективную и обоснованную характеристику состояния цеха. Основные и расчётные показатели сведены в таблицах 3.1 и 3.2.

Таблица 3.1 – Основные показатели ФЛЦ-1

| № п/п |

Показатели |

Еди-ницы изме-рения |

2009г

(4 кв-л) отчёт

|

2010г. |

% к

4-му кв. 2009г

|

Откло-нен. по отчёту |

| Утвержд. План |

Нормо-план |

Отчёт |

% |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| 1 |

Стальное литьё(заливка) |

т. |

2747,987 |

4500 |

3223,806 |

3223,806 |

71,6 |

117,3 |

475,819 |

| 2 |

Сдача ОТК (обрубка) |

т. |

1972,858 |

4500 |

3529,262 |

3529,262 |

78,4 |

178,9 |

1556,4 |

| 3 |

Комплексная сдача |

т. |

1739,165 |

4500 |

3764,875 |

3764,875 |

83,7 |

216,5 |

2025,71 |

| 4 |

Уд. Трудоёмкость 1т. |

н/час |

| формовки |

25,18 |

24,62 |

97,8 |

-0,56 |

| обрубки |

14,67 |

11,18 |

76,2 |

-3,49 |

| 5 |

Затраты: |

грн. |

| на формовку |

28478354 |

36067417 |

28785709 |

32283399 |

89,5 |

113,4 |

3805045 |

| на обрубку |

5745082 |

6439431 |

4628219 |

5404366 |

83,9 |

94,1 |

-340716 |

| 6 |

Себестоимость 1т. |

грн. |

| литья |

10363 |

8015 |

8929 |

10014 |

125 |

96,6 |

-349 |

| обрубки |

2912 |

1431 |

1311 |

1531 |

107 |

52,6 |

-1381 |

| 7 |

Брак в тоннах |

т. |

50,928 |

48,356 |

145,957 |

286,6 |

95,029 |

| в т.ч. по вине цеха |

т. |

28,308 |

48,356 |

142,807 |

504,5 |

114,499 |

| 8 |

Потери от брака |

грн. |

222113 |

412143 |

295261 |

799423 |

359,9 |

577310 |

| в т.ч. по вине цеха |

грн. |

222113 |

412143 |

295261 |

799423 |

359,9 |

577310 |

| 9 |

Потери от брака на 1т. |

грн. |

80,83 |

91,59 |

247,97 |

306,8 |

167,14 |

| в т.ч. по вине цеха |

грн. |

80,83 |

91,59 |

247,97 |

306,8 |

167,14 |

| 10 |

Ср. спис. численности |

чел. |

504 |

530 |

497 |

98,6 |

-7 |

| в т.ч. сдельщиков |

чел. |

278 |

295 |

271 |

97,5 |

-7 |

| прочих |

чел. |

226 |

235 |

226 |

100 |

| 11 |

Ср. мес. з/пл. 1-го труд. |

грн. |

3517 |

3524 |

100,2 |

| в т.ч. одного сменщика |

грн. |

3892 |

4017 |

103,2 |

| 12 |

Выполнение норм. сдельщ. |

% |

102,9 |

106,4 |

103,4 |

| 13 |

Производ. труда 1-го труд. |

т. |

1,3 |

2,83 |

2,37 |

83,7 |

182,3 |

1,07 |

| в т.ч. 1-го сдельщика |

т. |

2,37 |

5,08 |

4,34 |

85,4 |

183,1 |

1,97 |

| 14 |

Выход годного литья |

% |

65,6 |

65 |

63,7 |

98 |

97,1 |

-1,9 |

| 15 |

Кол. карт технич. решений |

шт. |

11 |

11 |

100 |

Таблица 3.2 – Расчётные показатели ФЛЦ-1

| № п.п. |

Наименование показателей |

Единицы измерения |

План на год |

Отчёт за год |

| 1 |

2 |

3 |

4 |

5 |

| 1 |

Общее производство по заливке |

тн |

18000 |

16369,65 |

| 2 |

Общее производство по обрубке |

тн |

18000 |

16387,79 |

| 3 |

Варка жидкого стекла |

тн |

1975 |

2237,6 |

| 4 |

Дробеструйка чугуна |

тн |

1520 |

2171,808 |

| 5 |

Общий фонд зарплаты: |

грн |

21745520 |

21438288 |

| производственных рабочих |

грн |

14445879 |

15037128 |

| вспомогательных рабочих |

грн |

3550244 |

3293332 |

| руководителей |

грн |

3157683 |

2651945 |

| специалистов |

грн |

573542 |

434411 |

| служащих |

грн |

18172 |

14205 |

| учеников |

грн |

7267 |

| 6 |

Среднесписочная численность пром.-производственного: |

чел |

558 |

541 |

| рабочих: |

чел |

483 |

469 |

| вспомогательных |

чел |

118 |

114 |

| производственных |

чел |

365 |

355 |

| производственных повременщиков |

чел |

51 |

47 |

| руководителей |

чел |

56 |

52 |

| специалистов |

чел |

18 |

19 |

| служащих |

чел |

1 |

1 |

| учеников |

чел |

| 7 |

Выход годного |

% |

65 |

59,4 |

| 8 |

Потери от брака всего по цеху: |

грн |

1471963 |

3695655 |

| в т. ч.по вине цеха |

грн |

1471963 |

3695655 |

| 9 |

Брак на 1т годного литья |

кг |

15 |

55,08 |

| Потери от брака на 1т |

грн |

81,78 |

225,76 |

| в т. ч.по вине цеха |

кг |

15 |

39,38 |

| грн |

81,78 |

225,76 |

| 10 |

Снижение(-), превышение(+) потерь от брака против допустимого уровня(по вине цеха) |

| 11 |

Брак продукции |

тн |

245,546 |

901,612 |

| в т. ч.по вине цеха |

тн |

245,546 |

644,682 |

| 12 |

Брак в % к годному |

% |

1,5 |

5,51 |

| в т. ч.по вине цеха |

% |

1,5 |

3,94 |

| 13 |

Общепроизводственные расходы |

грн |

27134644 |

25856353 |

| в т.ч. переменные |

грн |

3080815 |

3070779 |

| в т.ч. постоянные |

грн |

24053829 |

22785574 |

| 14 |

Основная работа производственных рабочих |

грн |

5794534 |

6252721 |

| 15 |

Процент производственных расходов к осн. зарпл. произв. раб. |

% |

468,3 |

413,5 |

| переменных к ОПЗ |

% |

53,2 |

49,1 |

| постоянных к ОПЗ |

% |

415,1 |

364,4 |

4 ОХРАНА ТРУДА

4.1 Анализ опасных и вредных производственных факторов и меры для их снижения

Опасный производственный фактор – это фактор, воздействие которого на человека в определенных условиях может привести к травме или резкому ухудшению здоровья (передвигающиеся части машин, транспорт, электрический ток, расплавленный металл, работа на высоте и т.д.).

Вредный производственный фактор – это фактор, воздействие которого на работающего в определённых условиях может привести к профессиональному заболеванию или снижению работоспособности (вредные газы, пары, пыль, шум, вибрация, плохое освещение, излучение и т.д.).

Согласно ГОСТ 12.0.003-74 ССБТ «Опасные и вредные производственные факторы. Классификация» производственные факторы разделяют на 4 группы: [10].

1. Физически опасные и вредные производственные факторы (вращающиеся, передвигающиеся части машин, шум, ультразвук, вибрация и т.п., что имеет физическую природу).

2. Химически опасные и вредные производственные факторы, которые разделяются на подгруппы:

а) общетоксического действия - СО, Н2S, ароматические углеводороды (поражают центральную нервную систему, кровь);

б) раздражающего действия, действующие на дыхательные пути и слизистые оболочки (пары щелочей, кислот, пары аммиака);

в) сенсибилизирующего действия, вызывающие аллергические проявления (формальдегид, различные растворители и лаки на основе нитросоединений, ртуть, аминосоединения);

г) канцерогенного действия - приводят к злокачественным заболеваниям (бензопирен, сажа, асбест, нефтепродукт);

д) мутагенного действия, приводящие к изменению наследственной информации (соединения свинца, пары ртути, оксид этилена);

е) влияющие на репродуктивную функцию - ртуть, свинец, стирол, радиоактивные вещества и другие.

3. Биологически опасные и вредные производственные факторы (макро- и микроорганизмы, бактерии, вирусы и т.п.).

4. Психофизиологические опасные и вредные производственные факторы (физические перегрузки - статическая, динамическая, гиподинамическая нагрузка и нервно-психические нагрузки, монотонность труда).

В ФЛЦ – 1 опасными производственными факторами являются:

- расплавленный и раскалённый металл;

- выделение загрязняющих веществ;

- избыточное выделение теплоты при, заливке литейных форм расплавом, сушке форм и стержней, выбивке отливок, термообработке. части машин, механизмов, движущихся частей оборудования;

- передвигающиеся изделия, заготовки, материалы.

К вредным производственным факторам относятся:

- повышенная или пониженная температура;

- вредные вещества: окись углерода является основным вредным производственным фактором в литейном цехе. Источники, залитые формы в процессе их остывания, сушильные печи и другое;

- влажность;

- подвижность воздуха рабочей зоны;

- повышенный уровень вибрации при работе формовочных машин;

- повышенный уровень инфразвуковых колебаний, ультразвука, ионизирующих излучений;

- недостаточная освещённость рабочей зоны;

- повышенный уровень шума при работе формовочных машин, выбивных решёток, при обрубке и очистке отливок;

- опасное напряжение в электрической цепи пульта управления трансформаторных подстанций, оборудования;

- физические и нервно-психические перегрузки.

4.2 Анализ мероприятий по защите окружающей среды

Основными источниками загрязнения атмосферы пылью, окисью углерода, сернистым ангидридом и водоемов механическими взвесями в литейных цехах являются, оборудование, связанное с приготовлением, транспортировкой и использованием формовочных и стержневых смесей.[10]

Для очистки производственных сточных вод (ПСВ) фасонолитейного цеха применяются следующие методы: механическая очистка: отстаивание, фильтрование.

С этой целью в ФЛЦ – 1 используются: высокопроизводительный многоярусный отстойник, песколовки, фильтры. Учитывая непрерывный характер литья заготовок в фасонолитейном цехе, установлена установка флокулятор. Данный тип аппарата совмещает конструктивные элементы открытого гидроциклона и радиального отстойника. Для очистки ПСВ от масел применяются маслоловушки.

Учитывая характер загрязнения ПСВ в данном цехе, применяют двухступенчатую очистку сточных вод: в начале в заглубленных отстойниках в виде ям гидроциркулярного типа, а затем в горизонтальных. Учитывая тенденции повышения требований к качеству очищенной воды, используют трех и четырех ступенчатые схемы. В данном случае вторая ступень – это отстойники со встроенной камерой флокуляции, а третья и четвертая – фильтры различных конструкций.

Осадки из отстойников удаляются гидротранспортом в шламонакопители расположенные в близи территории завода. Отходы производства вывозят автомобильным или железнодорожным транспортом в места определенные органами санитарного надзора. Обязательно должна быть рассмотрена возможность использования отходов для нужд собственного производства.

4.3 Пожарная безопасность

Пожар, это неконтролируемый процесс горения, сопровождающийся уничтожением материальных ценностей и создающий опасность для жизни людей.

В цехе используются высокотемпературные процессы, поэтому существует постоянная опасность возникновения пожара.

По пожарной опасности производства литейный цех относится к категории Г.

Пожар в цехе может возникнуть по причинам электрического и неэлектрического характера.

К причинам электрического характера относятся:

- короткое замыкание;

- неисправность или перегрузка электрооборудования;

- искрение от нарушенной изоляции;

-электрическая дуга, возникающая между контактами рубильников и других электрических устройств, приводящая к локальному перегреву;

-возгорание материалов вследствие разрядов статического электричества.

К причинам неэлектрического характера можно отнести:

-неисправность, неправильная эксплуатация производственного оборудования;

-нарушение технологического процесса;

-нарушение противопожарного режима.

Методы тушения пожаров:

1 снижение температуры горящего вещества;

2 снижение концентрации окислителя (изоляция очага горения от воздуха или снижение процентного содержания кислорода путем разбавления воздуха негорючими газами);

3 химическое торможение реакции горения (ингибирование);

4 механический сбив пламени (отрыв пламени в результате воздействия на него сильной струи газа или воды).[11]

Средства тушения пожаров: вода, пены (механические и химические), водные эмульсии различных химикатов, водяной пар, инертные гасящие вещества (углекислый газ, азот, дымовые газы), хладоны и порошки.

Чаще всего применяется вода. Водой нельзя тушить электроустановки под напряжением и легкие нефтепродукты, так как они плавают на ее поверхности.

Пену применяют для тушения твердых и жидких веществ, не взаимодействующих с водой.

Инертные гасящие вещества применяют для тушения веществ, взаимодействующих с водой, ценных предметов и электроустановок под напряжением. Углекислый газ не применяют для тушения щелочных металлов, кислородсодержащих веществ, а также тлеющих материалов. Для тушения этих веществ используются азот и аргон. [11].

В качестве первичного средства тушения пожаров применяются огнетушители, которые в зависимости от используемых веществ, делятся на углекислотные, химические пенные, воздушно-пенные, хладоновые, порошковые и комбинированные, также внутренние пожарные краны, ручные насосы, баки с водой, ящики с песком, пожарный инструмент и инвентарь.

В настоящее время основным направлением обеспечения пожарной безопасности в ФЛЦ -1 является внедрение автоматических установок пожаротушения, которые подразделяются на водяные, пенные и газовые. В цехе предусмотрены пожарные щиты с набором огнетушителей (пенных -2, углекислотных-1), ящиков с песком – 1.

Согласно ГОСТ 12.1.004-76 ССБТ, помещение оснащено электрической пожарной сигнализацией, которая предназначена для обнаружения начальной стадии пожара и сообщения о месте его возникновения.

4.4 Организация освещения и вентиляции производственных цехов

Одним из важнейших параметров производственной обстановки является освещение. Рациональное освещение обеспечивает достаточные условия для осуществления работающими своих функциональных обязанностей.

К освещению производственных помещений предъявляются следующие требования: обеспечение достаточной освещенности на рабочих поверхностях, высокое качество, надёжность, удобство управления и обслуживания, экономичность сооружений и эксплуатации, обеспечение пожарной и электробезопасности.

Достаточная освещённость на рабочих поверхностях обеспечивается выполнением нормативных требований, устанавливающих нормы освещённости в зависимости от характеристики зрительной работы, определяемой степенью её точности, т.е. размером объекта различения.

Естественное освещение в цехе создаётся солнечным светом через световые проёмы и подразделяется на боковое (через световые проёмы в стенах), верхнее (через световые проёмы в аэрационных фонарях) и комбинированное (верхнее и боковое).

Здание цеха относится к помещениям с недостаточным естественным освещением, поэтому, в соответствии с СНиП II–4–79, в качестве источников света в настоящее время применяют лампы накаливания или газоразрядные лампы.

Для создания благоприятных условий труда в цехе (ГОСТ 12.1.005-88. ССБТ. «Общие санитарно-гигиенические требования к воздуху рабочей зоны»), предусмотрена приточно-вытяжная вентиляция с термовентиляционными установками, которая включает агрегаты кондиционирования воздуха подаваемого в цех и вытяжные системы с очисткой отходящего воздуха. Во всех точках выделения вредных примесей наряду с вытяжными предусмотрены компенсирующие подводы свежего воздуха, что исключает неорганизованные потоки воздуха в цехе с сопутствующими им сквозняками и перемещениями пыли и других вредных веществ.

Помимо общей приточно-вытяжной вентиляции, также производится и интенсивный отсос запыленного воздуха от оборудования, работа которого приводит к пылеобразованию. К пылящему оборудованию относятся формовочная установка, конвейеры, перерабатывающие и транспортирующие отработанную формовочную смесь и выбивная решётка.

Местная вентиляция обеспечивает вентиляцию непосредственно у рабочего места и подразделяется на приточную и вытяжную. Местная приточная вентиляция служит для создания требуемых условий в ограниченной зоне помещения, а местная вытяжная вентиляция – для улавливания вредных веществ непосредственно у места их выделения и предотвращения их распространения в атмосферу рабочей зоны и всего помещения. Устройства местной вентиляции (местные отсосы) условно разделяются на отсосы открытого и закрытого типа.

В качестве местной вытяжной вентиляции на формовочных установках применяются вытяжные зонты (отсос открытого типа) и камеры (местная вентиляция закрытого типа).

Вытяжные зонты служат для улавливания потоков вредных веществ, а также пыли направленных вверх. Их рекомендуется применять, когда источник образования пыли, паров и газов перемещается на значительной площади рабочего места. В ФЛЦ-1 это выбивная решетка. Камеры служат для полной вентиляции оборудования, выделяющего вредные вещества и большое количество пыли. В цехе камеры необходимы в местах очистки выбитых опок.

5.1 Анализ оборудования

В ходе прохождения практики были собраны данные по очистным установкам и методам очистки, которые используются в цехе. Изучены технические характеристики применяемых установок. В результате проведён критический анализ, который приведён ниже.

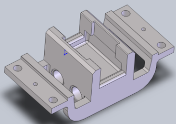

5.1.1 Дробемётная установка модели 42115

Для очистки крупных и средних отливок применяют тележечные камеры периодического действия. Отливки устанавливают на самоходную тележку, которая въезжает в камеру. Тележка имеет вращающийся стол, в процессе очистки стол вместе с отливкой медленно поворачивается вокруг вертикальной оси.

Достоинствами такой камеры является возможность обработки отливок с разных сторон без выгрузки их из камеры и смены положения. Организовать работу такой установки намного проще, чем дробемётных камер непрерывного действия. Использование таких установок целесообразно независимо от серийности производства.

Внутри дробеметной камеры периодического действия на стенах установлены дробеметные аппараты. Тележка, на которую устанавливают отливки имеет поворотный стол, что позволяет проводить очистку независимо от расположения дробемётных аппаратов.

Устройства для возврата дроби после ее использования должны собрать всю дробь и доставить ее к питающему патрубку дробеметногo аппарата. Обычно под транспортирующим отливку органом расположен приемник — это, как правило, конусообразная емкость, куда падает дробь, потерявшая скорость. Из этой емкости дробь по наклонному днищу или с помощью шнекового конвейера подается к ковшовому элеватору, который поднимает ее над камерой установки. Из элеватора дробь поступает в воздушный сепаратор для очистки — отделения от дроби песка и пылевидных частиц. После сепарации очищенная дробь поступает к дробеметным аппаратам.

Эти камеры способны эффективно обрабатывать как средние так и крупногабаритные отливки большой массы. Технические характеристики установки представлены в таблице 5.1.

Таблица 5.1 – Технические характеристики установки модели 42115

| Технические характеристики |

Теоретический расход дроби на1 т литья |

Производи-тельность,

кг/мин

|

Скорость дроби, м/с |

Ширина факела на выходе,мм |

Установленная мощность, кВт |

I класс сложности |

II класс сложности |

III класс сложности |

IV класс сложности |

V класс сложности |

| Дробеметный аппарат м.42115 |

250 |

70 |

100 |

22 |

131 |

105,5 |

114,5 |

155,4 |

135 |

Дробемётная установка имеет ряд недостатков: для обработки фасонных деталей необходимо использовать специальные поддоны; наличие дробемётного аппарата приводит к повышенной запыленности в камере, увеличивает уровень шума, ухудшает условия труда.

5.1.2 Камера гидроочистки литья на базе ЛН-408

Гидроочистка литья подразумевает очищение отливки от остатков формовочной и стержневой смеси посредством давления воды. Такой способ очистки применяется, в основном, для песчано-глинистых смесей, но возможна очистка и от ХТС, только если её плотность составляет 1,3..1,8 МПа.

По сравнению с выбивкой стержней сухим способом (с помощью вибрационных машин и вручную), при гидравлической очистке стержней полностью отсутствует пылеобразование, сохраняются для повторного использования стержневые рамки и каркасы и значительно ускоряется процесс выбивки стержня. Применение гидравлической выбивки стержней, однако. Ограничивается достаточно крупными и сложными отливками, имеющими большой объём или сложную форму стержней.

Основные преимущества гидрокамер: универсальность, простота обслуживания. К недостаткам можно отнести низкую производительность и КПД (30-60 %) вследствие больших затрат времени на вспомогательные операции, недостаточный коэффициент унификации. Производительность гидрокамер составляет 3-12 т/ч. Объемный расход воды высокого давления на 1т. литья колеблется от 4 до 25 м³/час и определяется прочностью стержней в отливке.

Техническая характеристика:

Габаритные размеры очищаемого литья 3,5×2,5×2,5;

Грузоподъемность стола 10т;

Рабочее давление в гидросистеме 40…50 кг с/см²;

Расход воды на тонну литья 9 м³.

В конструкцию камеры входят: металлический корпус, кабина мониторщика с гидромониторами, гидропривод управления мониторами, прожекторная установка для освещения пространства внутри камеры, двери гидрокамеры, поворотный стол, на который загружаются отливки подвергаемые обработке, перекрытие подвала, эстакада с инерционным грохотом, сепаратор, резервуар для пульпы, насосная установка. Камера имеет конструкцию тупикового типа и предусматривает ручное управление гидромонитором, что требует постоянного применения ручного труда.

Несмотря на отсутствие пылеобразования, гидрокамера оказывает большой эффект загрязнения цеха, так как в результате очистки большое количество воды и сбитой с поверхности отливки смеси попадает за пределы камеры. Образующаяся вокруг камеры грязь ухудшает условия труда рабочих и мешает самому рабочему процессу.

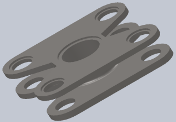

5.2 Составление классификатора

За период практики были собраны данные по составам формовочных смесей, их свойствам и практическому применению к конкретным отливкам, изучены технологические процессы получения отливок различной конфигурации и массы. На основании полученных данных и ознакомлении с чертежами, изготавливаемых в цехе отливок, был составлен классификатор типовых отливок (таблица 5.2).

Таблица 5.2 – Классификатор типовых отливок

| Тип отли-вок |

Группа отливок по массе, кг |

Отливки |

Количество пригара, % |

Объём смеси,

м3

|

Формовочная смесь |

Проч-ность смеси, МПа |

| Отлив-ки типа корпус |

до 250 |

|

13 |

0,2 |

ПСС (кварцевый песок, жидкое стекло) |

5,5 |

| 250-1000 |

|

18,5 |

1,17 |

ХТС (кварцевый песок) |

6 |

Отливки типа

тел враще-ния

|

до 400 |

|

13,5 |

0,34 |

ПГС (кварцевый песок) |

4,5 |

| 400-1000 |

|

17,5 |

1,1 |

ХТС (кварцевый песок) |

6 |

| Отлив-ки типа крон-штейн и рычаг |

до 250 |

|

10 |

0,15 |

ПСС (кварцевый песок, жидкое стекло) |

5,5 |

| 250-500 |

|

15 |

0,47 |

ХТС (кварцевый песок) |

6 |

| 500-1000 |

|

18 |

1,14 |

ХТС (кварцевый песок) |

6 |

Данный классификатор в дальнейшем будет использоваться при выполнении дипломного проекта.

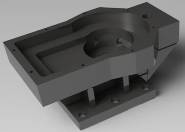

5.3 Работа проектируемого комплекса

Согласно параметрам отобранных типовых отливок, свойствам изученных в ходе прохождения практики формовочных и стержневых смесей, а также недостатков используемых установок была усовершенствована конструкция комплекса электрогидроочистки литья. Схема проектируемого комплекса представлена на рис.5.2.

Описание работы комплекса:

Контакт командоаппарата подаёт сигнал на электромагнитный пускатель, который включает привод секции рольганга 4 , которая подаёт платформу с отливкой на позицию I. Когда платформа будет перед камерой на позиции I, срабатывает выключатель и секция рольганга останавливается.

Далее контакт подаёт сигнал на пускатель, который включает привод манипулятора-перестановщика, который подъезжает к платформе и начинает свою работу: происходит опускание захватов, захват отливки, подъём отливки и

Рисунок 5.2- Схема проектируемого комплекса

её перемещение на позицию II. При достижении крайнего положения перестановщик опускает отливку на раму подъемника электрогидроустановки 1 и разжимает захваты, после чего возвращается на начальную позицию. При опускании отливки на раму подъёмника срабатывает силоизмерительный датчик, который подает сигнал к работе подъёмника. Подъёмник опускает отливку в рабочий бак камеры, достигнув конечного выключателя он останавливается, включается привод кожуха. Кожух накрывает рабочий бак и достигая конечного выключателя останавливается. После этого контакты подают сигналы, которые через регуляторы включают приводы продольного перемещения манипулятора с электродом, перемещая их в рабочее положение. Далее перемещается тележка с механизмом опускания и поворота электрода, тележка движется по заданным координатам. В рабочих точках срабатывают контакты и электрод опускается на заданную глубину. На электрододержатели, закреплённые на механизме перемещения по оси Y, подаётся напряжение и начинается очистка отливки. Одновременно включаются электромагнитные шаговые реле времени манипуляторов. Реле времени через заданное время включает приводы поворота манипуляторов на заданный угол, достигнув которого приводы выключаются.

Когда закончится очистка, все операции произойдут в обратном порядке. В баке установлены радиоизотопные датчики уровня (верхний и нижний). При достижении в баке минимально допустимого уровня срабатывает сигнализатор, через пускатель включает привод водяного насоса, который питает бак водой. При достижении водой в баке датчика сигнализатор выдаёт команду на прекращение питания бака водой

ПЕРЕЧЕНЬ ССЫЛОК

1. Абрамов Г.П. Справочник молодого литейщика. - М.:Высш.шк., 1983. - 208

2. Справочник по чугунному литью/ Под ред. Н.Г. Гиршовича. - Л.:Машиностроение, 1978. - 758 с.

3. Ложичевский А.С. Литейные металлические модели. - М.:Машиностроение, 1973. - 349 с.

4. Липницкий А.М., Морозов Н.В. Справочник рабочего-литейщика. - Л.:Машиностроение, 1976. - 344 с.

5 .Типаж технологического оборудования для литейного производства на 1986 - 1990 гг. - М.:В НИИЛИТМАШ., 1985. - 112 с.

6. Емельянова А.П. Технология литейной формы. - М.:Машиностроение, 1968. - 248 с.

7. Воздвиженский В.М., Жуков А.А. Контроль качества отливок. - М.:Машиностоение, 1990. - 240 с.

8. Могилев В.К., Лев О.И. Справочник литейщика.- М.:Машиностроение, 1988. - 272 с.

9. Василевский П.Ф. Технология стального литья. - М.:Машиностроение, 1974. - 408 с.

10. Балабин В.В. Изготовление деревянных модельных комплектов в литейном производстве: Учеб пособие. - М.:Высш. школа, 1976. - 285 с.

11. Методические указания к практическим занятиям по дисциплине «Технологические основы литейного производства». - Краматорск:КИИ,1987. - 24 с.

12. Методические указания к практическим и самостоятельным занятиям по дисциплине «Проектирование и производство оснастки» для студентов специальностей 7.090205, 7.090405. - Краматорск: ДГМА, 1997. - 84 с.

13. Бринза В.Н., Зиньковский М.А. Охрана труда в черной металлургии. -М.:Металлургия, 1982, - 336 с.

|