Курсовой проект

по дисциплине "Механика"

Привод ленточного конвейера

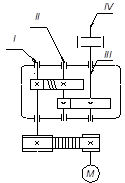

Кинематическая схема привода(исходная).

Исходные данные для кинематического расчета

Исходные данные:

Lгод = 5 лет

pвых = 5,0 кВт

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

2 |

46 |

| Н.контр. |

| Утв. |

nвых = 80 мин-1

Содержание

Введение

1. Пояснительная записка

1.1 Кинематический расчет привода

2.Определение мощностей и передаваемых моментов на валах

2.1 Определение мощностей на валах

2.2 Определение крутящих моментов на валах

3. Расчет зубчатоременной передачи

4. Расчет валов

5.1 Расчет промежуточного вала

5. Подбор и расчет муфт

6. Подбор подшипников по динамической грузоподъемности

6.1 Подбор подшипников для быстроходного вала

6.2 Подбор подшипников для промежуточного вала

6.3 Подбор шпонок для быстроходного вала

7. Подбор и проверочный расчет шпоночных соединений

7.1 Подбор шпонок для тихоходного вала

7.2 Подбор шпонок для промежуточного вала

7.3 Подбор шпонок для быстроходного вала

8.Выбор способа смазки

9. Подбор и расчет муфт

10. Определение размеров корпуса

Список использованных источников

Введение

Ленточный конвейер предназначен для перемещения деталей в процессе их производства от одного рабочего места к другому, для автоматизации процесса отвода стружки, для автоматизации сборочного процесса, а также для других различных технологических нужд.Устанавливается данный ленточный конвейер в закрытом помещении. Состоит ленточный конвейер из бесконечной гибкой ленты, опирающейся на роликовые опоры и огибающей приводной и натяжной барабаны. Движение передается ленте фрикционным способом от приводного барабана. Необходимое первоначальное натяжение создается при помощи натяжного устройства. Привод состоит из барабана, электродвигателя 4А132S8У3 мощностью 7,5 кВт cчастотой вращения 1500 об/мин, зубчатоременной передачи с передаточным отношением 1.5, редуктора с передаточным отношением 12.1 ; монтируется на общей раме.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточнoго конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

4 |

46 |

| Н.контр. |

| Утв. |

расчет привод муфта подшипник

1

.Пояснительная записка

Таблица. Описание конструкции, порядок сборки

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточно го конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

5 |

46 |

| Н.контр. |

| Утв. |

Данный привод состоит из электродвигателя, ременной передачи, двухступенчатого редуктора, компенсирующей муфты и конвейера. Привод имеет следующую конструкцию: от асинхронного электродвигателя вращение передается на быстроходный вал цилиндрического редуктора с помощью ременной передачи. Со входного вала редуктора вращение передается на промежуточный вал при помощи косозубой передачи. С промежуточного вала вращение передается на выходной вал редуктора при помощи прямозубой зубчатой передачи. Крутящий момент с выходного вала редуктора передается на вал конвейера при помощи компенсирующей зубчатой муфты.

Реклама

Сборка редуктора осуществляется в следующей последовательности: в начале на валы редуктора устанавливают зубчатые колеса (связаны с валом посредством шпоночного соединения), затем на вал устанавливают втулки, фиксирующие зубчатые колеса в определенном положении, а затем на вал насаживают подшипники. После этого собранные таким образом валы устанавливают в корпус редуктора. Также в корпусе редуктора должны быть установлены устройство для контроля уровня масла и устройство для слива отработанной смазывающе-охлаждающей жидкости. Поверхность разъема редуктора покрывается герметиком, и после этого устанавливается крышка редуктора. Она крепится к корпусу при помощи болтовых соединений. На крышке корпуса имеется специальная отдушина, которая крепится к ней двумя болтами. Затем на торцовые поверхности редуктора ставят специальные прокладки и устанавливают крышки, закрывающие подшипниковые гнезда. В сквозных крышках предварительно устанавливают манжетные уплотнения. Крышки крепятся на корпусе пре помощи четырех болтов установленных на одной окружности.

Сборка привода осуществляется следующим образом: на фундаменте при помощи специальных болтов устанавливается рама, представляющая собой сварную конструкцию; на раме крепится плита на которой устанавливается электродвигатель. На выходном конце вала электродвигателя устанавливается шкив ременной передачи. Затем на раме при помощи болтовых соединений крепится редуктор. На входном валу редуктора при помощи шпоночного соединения крепится шкив ременной передачи.

Кинематическая схема привода(расчетная).

Рисунок 1.- Кинематическая схема привода.

Электродвигатель:

- мощность, кВт – 7,5

- синхронная частота вращения, об/мин – 1500

- номинальная частота вращения, об/мин – 1450

Редуктор:

- передаточное отношение,  = 12.1 = 12.1

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

6 |

46 |

| Н.контр. |

| Утв. |

Зубчатоременная передача:

- число зубьев ведущего шкива – 20

- число зубьев ведомого шкива – 33

- передаточное отношение,  = 1,5 = 1,5

1.1 Кинематический расчет привода

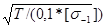

Определяем общий коэффициент полезного действия привода

hобщ = hм×hзц3×hпк3 [ 1.с.76 ]

Реклама

где: hм - коэффициент полезного действия муфт

hрп - коэффициент полезного действия ременной передачи

hзц – коэффициент полезного действия зубчатого зацепления

hпк - коэффициент полезного действия пар качения

hобщ = 0,98×0,96×0,973×0,994 = 0,850

Определяем требуемую мощность электродвигателя

Pтр = Pвых/hобщ [ 1.c.76 ]

Ртр = 5,0 /0.874 = 5.901 кВт

Выбираем электродвигатель

Выбираем электродвигатель модели 4А132S8У3 со следующими показателями: s = 1.3 %, nэд = 1500 мин-1, p = 7.5 кВт , [ 1.с.70 ]

тогда частота вращения ротора электродвигателя будет равна

nд = nэд×(1-s ) [ 1.с.68 ]

nд = 1500×(1- 0,013 ) = 1450,5 мин-1

Определяем возможное значение передаточных чисел

uобщ = nд/nвых [ 1.с.77 ]

uобщ = 1450,5/80 = 18,125

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

7 |

46 |

| Н.контр. |

| Утв. |

uобщ = uр×uрм [ 1.с.76 ]

где: uр - передаточное число редуктора

uрм= 1,5 - передаточное число ременной передачи

uр =18,125/1,52 = 12,1

uр = uб×uт [ 1.с.76 ]

где: uб - передаточное число быстроходной ступени

uт - передаточное число тихоходной ступени

uб =4, [1.с.75 ]

тогда uб = uобщ/ uт = 12,1/4 = 3,025

Определяем частоты вращения на валах

n1 = nэд = 1450,5 мин-1

n2 = n1/uрм= 1450,5/1,5 = 968 мин-1

n3 = n2/uб = 968 /3,025 = 320 мин-1

n4 = n3/uт = 320 /4 = 80 мин-1

Определяем угловые скорости на валах

w1 = pnэд/30 [ 1.с.88 ]

w1 = 3,14×1450,5/30 = 151,89 рад/c

w2 = pn2/30 = 3,14× 968 /30 = 69,04 рад/с

w3 = pn3/30 = 3,14×320 /30 = 22,824 рад/с

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

8 |

46 |

| Н.контр. |

| Утв. |

w4 = pn3/30 = 3,14×80 /30 = 5,706 рад/с

2.Определение мощностей и передаваемых моментов на валах

2.1 Определение мощностей на валах

p1 = pтр = 5,901 кВт

p2 = p1×hрп×hпк = 5.901 ×0,95×0,99 = 5.55 кВт

p3 = p1×hзп×hпк = 5.55 ×0,99×0,96 = 5,275 кВт

p4 = p2×(hзп)2×hпк = 5,275 ×0,99×0,962= 4.1938 кВт

p4 1= p2×hзп×hпк×hм = 4.1938 ×0,99×0,98 = 4.864 кВт

2.2 Определение крутящих моментов на валах

Т = p/w [ 1.с.88 ]

Т1 = р1/w1 = 5,901 ×103 / 151,89= 38,6 Н×м

Т2 = р2/w2 = 5,55 ×103 / 69,04 = 80,38 Н×м

Т3 = р3/w3 = 5,275 ×103 / 22,824 = 231.71 Н×м

Т4 = р3/w3 = 4,1938 ×103 / 5,706 = 870.85 Н×м

Т41 = р3/w3 = 4,864 ×103 / 5,706 = 852.45 Н×м

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

9 |

46 |

| Н.контр. |

| Утв. |

Результаты сводим в таблицу .

Таблица 1

| Валы |

U |

n,

мин-1

|

P,

кВт

|

Т,

Н×м

|

| I |

1450,5 |

5,901 |

38,6 |

| 1,5 |

| II |

968 |

5.55 |

80,38 |

| 3.025 |

| III |

320 |

5,275 |

231.71 |

| 4 |

| IV |

80 |

4.1938 |

870.85 |

| 80 |

4.864 |

852.45 |

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

10 |

46 |

| Н.контр. |

| Утв. |

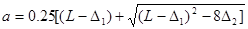

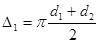

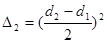

3. Расчет зубчатоременной передачи

Крутящий момент на ведущем шкиве – 36,63 Н·м

Крутящий момент на ведомом шкиве – 80,38 Н·м

Частота вращения ведущего шкива – 1450,5 об/мин

Частота вращения ведомого шкива – 968 об/мин.

Передаточное отношение передачи – 1,5

Модуль зубчатого ремня принимаем в зависимости от крутящего момента на ведущем шкиве: m=5 мм [2, табл.8.11].

Число зубьев на ведущем шкиве принимаем z1=20.

Число зубьев ремня принимаем zР=140.

Ширину зубчатого ремня принимаем b=35 мм.

Ширину зубчатого шкива принимаем B= b+m= 35+5=40 мм.

Толщина зубчатого ремня H=6,5 мм [2, табл.8.11].

Шаг зуба P=15,71 мм [2, табл.8.11].

Высота зуба h=3,5 мм [2, табл.8.11].

Наименьшая толщина зуба s=5,0 мм [2, табл.8.11].

Число зубьев ведомого шкива:

z2= z1·u=20·1,5=33.

Расчётная длина ремня:

L=π·m·zР=3,14·5·140=2198 мм.

Диаметры шкивов:

d=m·z.

d1=5·20=100 мм

d2=5·33=165 мм

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

11 |

46 |

| Н.контр. |

| Утв. |

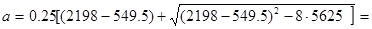

Межосевое расстояние рассчитываем по формуле:

, [2, с.225] , [2, с.225]

где  , ,  [2, с.225] [2, с.225]

Δ1=549,5; Δ2=5625.

417 мм. 417 мм.

Нагрузка на валы

F= 1000 P/v= 1000·5,22/5 = 1044 H.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

12 |

46 |

| Н.контр. |

| Утв. |

4. Расчет валов

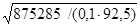

Расчет быстроходного вала.

Исходные данные:

n=968 мин-1; d1= 61,98 мм;

Т=80,38 Н×м; a=20°; b=14,53°.

Материал вала сталь 40ХН

sв=1600 МПа; sт=600 МПа.

Предварительно определяем диаметр вала:

d

=3 [1.c.292] [1.c.292]

где: [τ] – допускаемое условное напряжение при кручении.

[τ]=20МПа.

d=3 =24,8 мм. =24,8 мм.

Принимаем d=25 мм.

Определяем силы в зацеплении:

Окружная: Ft1= 2×T/d1 [1.c.303]

Ft1=2×80,38×103/61,98 =1908 Н

Fв=1044 Н

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

13 |

46 |

| Н.контр. |

| Утв. |

Радиальная: Fr1=Fr2=tga×Ft1/cosb[1.c.303]

Fr1=tg20×1908/cos14,53°=374 Н

Осевая: Fa1=Fa2=Ft1×tgb[1.c.303]

Fa1=tg14,53°×1908=214 Н

Выбираем предварительно подшипники:

Выбираем шариковые радиальные подшипники легкой узкой серии 205 d1=25мм, D=52мм, В=15мм

Определяем расстояния между точками приложения сил:

l1=В/2+b1/2+ b2/2+10=70+20+7+8=105 мм;

l2=b/2+42=40+42=82 мм.

Определяем опорные реакции в вертикальной плоскости:

∑ Ma=0; -Rb×(l+2×l1)+Fa1×d1/2+Fr1×l1 =0

Rb=Fr1(l+2×l1)/(2×l1+l)=Fr1=284 H

∑ Mb=0; Ra×(l+2×l1)+Fa×d1/2-Fr1×(l+2×l1)=0

Ra= Fa×d1/2-Fr1×(l+2×l1)/(l+2×l1)=Fr1=90 H

Проверка: ∑Y=0; -Ra-Rb+2×Fr1=0;

-284 - 90+ 374 = 0

Определяем опорные реакции в горизонтальной плоскости:

∑Ma=0; -Fв×l2+Rb×(l+2×l1)-Ft×(l+2×l1)=0

Rb=(Ft×(l+2×l1)- Fв ×l2)/(l+2×l1)=(1908×105+1044×82)/210=1811 Н

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

14 |

46 |

| Н.контр. |

| Утв. |

∑Mb=0; Fм×(l+l2+2×l1)-Ra×(l+2×l1)+Ft×(l+2×l1)=0

Ra= Fм×(l+l2+2×l1)/(l+2×l1)+Ft=947 Н

Проверка: ∑Y=0; Ra-Rb+Ft-Fb=1811-947-1908+1047 =0

Строим эпюры изгибающих моментов в горизонтальной и вертикальной плоскостях:

Вертикальная плоскость:

М1=-Rв×l1=-284×105= -29820 H×мм

M11=-Ra×l1=-90×105= -9450 H×мм

Горизонтальная плоскость:

М1= - Fв×85= -1044×82=- 85608 H×мм

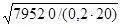

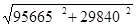

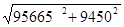

M2= -Ra×l1= -1811×105=95665 H×мм

Строим эпюру эквивалентных моментов

.

M=

Ма=85608 Н×мм

М2= =100210 Н×мм =100210 Н×мм

М21= =96130 Н×мм =96130 Н×мм

Строим эпюры кручения и эквивалентных моментов:

Мк=80380 Н×м

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

15 |

46 |

| Н.контр. |

| Утв. |

Мэкв=

Мэкв1=80380 Н×мм

Мэква= =116842 Н×мм =116842 Н×мм

Мэкв2= =127927 Н×мм =127927 Н×мм

Мэкв21= =124896 Н×мм =124896 Н×мм

Наиболее нагруженным вал является под второй шестерней.

Определение диаметра вала в опасном сечении:

do=3 [2.c.275] [2.c.275]

где: [s-1] – допустимый предел выносливости стали при изгибе и кручении.

[s-1]=sст×εδ×b×KL/(Kδ×[S]) [2.c.275]

где: b - коэффициент, учитывающий упрочнение поверхности,

Кδ – эффективный коэффициент нарастания напряжения,

[S] – требуемый коэффициент запаса для обеспечения жесткости.

b=2; [S]=3 [2.c.275]

[s-1]=380×0,8×2×1/(3×2,4)=168,44МПа

do=3 =24,5 мм =24,5 мм

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

16 |

46 |

| Н.контр. |

| Утв. |

Принимаем диаметр вала под шестерней d=35 мм.

Остальные размеры вала принимаем из конструктивных соображений. Принимаем диаметр вала под подшипником d=30мм.

Определяем пределы выносливости стали при изгибе и кручении:

s-1=0,35×sв+(70…120) [1.c.295]

s-1=0,35×1600+100=380МПа

τ-1=(0,5…0,58)×s-1 [1.c.295]

τ-1=0,54×380=205МПа

Находим нормальные и касательные напряжения в опасном сечении:

W=π×d3/32=3,14×353/32=1533мм2

sа=124896 /1533=48 МПа

τа=τм=Т/(2×Wк) [1.c.295]

Wк=π×d3/16=3,14×353/16=3066мм2

τа=79520 /(3066×2)=13МПа

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

Ss=s-1/(ks×sa/εs+ψs×sn) [1.c.296]

Sτ=τ-1/(kτ×τa/ετ+ψτ×τm) [1.c.296]

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

17 |

46 |

| Н.контр. |

| Утв. |

где: kτи ks- эффективные коэффициенты концентрации напряжений при изгибе и кручении,ετ и εs - коэффициенты, учитывающие снижение механических свойств металла с ростом размеров заготовок,ψτ и ψs - коэффициенты учитывающие влияние постоянной составляющей цикла на усталость вала.

ks=2,4; kτ=1,8; εs=0,8; ετ=0,8; ψs=0,25; ψτ=0,15 [1.c.300]

Ss=380/(48×2,4/0,8+0,25×0)=3,5

Sτ=205/(1,8×13/0,8+133×0,15)=11,5

Определяем общий коэффициент запаса:

S=Ss×Sτ/ [1.c.300] [1.c.300]

S=3,5×11,5/ =3,3 =3,3

Прочность обеспечена, т.к. [S]=2,5.

Назначаем квалитеты точности и шероховатость поверхностей

.

Вал выполняют по следующим квалитетам точности: под полумуфтой р6, под уплотнением к7, под подшипником к6.

Назначаем следующие шероховатости поверхностей вала Rа мкм: под полумуфтой 0,8; под уплотнением 0,25; под подшипником 0,8; на остальных поверхностях 6,3 мкм.

4.1 РасСчет промежуточного вала.

d1=237,73мм; d2=80 мм; Т=231.71 Н×м; a=20°; b=12°;

Материал вала сталь 40ХН

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточно го конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

18 |

46 |

| Н.контр. |

| Утв. |

sв=1600МПа; sт=600МПа.

Предварительно определяем диаметр вала:

d=3

d=3 =35 мм. =35 мм.

Принимаем d=35 мм.

Определяем силы в зацеплении:

Окружная: Ft=Ft2= 2×Ft/2=2×T/d1

Ft1= 2×231.71 ×103/188,02=2431 Н

Ft2=Ft1= 2×T/d2=2×231.71 ×103/80=2721 Н

Радиальная: Fr1= tga×Ft1/cosb

Fr3=tg20×2431/cos14,53°=250 Н

Fr2=Fr1=tg20×2721=1252 H

Осевая: Fa3= Ft3×tgb

Fa3=tg12×2431=665 Н

Выбираем предварительно подшипники:

Выбираем шариковые радиальные подшипники легкой узкой серии 207 d=35мм, D=72мм, В=17мм

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточно го конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

19 |

46 |

| Н.контр. |

| Утв. |

Определяем расстояния между точками приложения сил:

l1=В/2+b1/2+10=20+7+10=37 мм;

L=l/2=В+b2+3=40+70+5=135/2=68 мм;

Определяем опорные реакции в вертикальной плоскости:

∑ Ma=0; -Rb×(210)+ -Fr2(155)+Fa2×d1/2-Fr1(55) =0

Rb= Fr2(155)- Fa2×d1/2+Fr1(55)/ 210×=-154 H

∑ Mb=0; Ra×(2× +2×l1)+Fa×d1/2-Fa×d1/2+Fr1×(2×L+2×l1)-Fr3(L+l1)=0

Ra= -Fr L +Fr3/2 = -848 H

Проверка: ∑Y=0; Ra+Rb-2×Fr1+Fr3=0;

-848+1252-154 - 250 =0

Определяем опорные реакции в горизонтальной плоскости:

∑Ma=0; -Rb×(2×L+2×l1)-Ft×(2×L+2×l1)+Ft3(L+l1)=0

Rb=-Ft1+Ft3/2=-2431+2721/2= 1081 Н

∑Mb=0; Ra×(2×L+2×l1)+Ft×(2×L+2×l1)-Ft3(L+l1)=0

Ra=Ft3/2-Ft1=1515-1831=791Н

Проверка: ∑Y=0; Ra+Rb-2×Ft1+Ft3= -1081 -2431+2721+791=0

Строим эпюры изгибающих моментов в горизонтальной и вертикальной плоскостях:

Вертикальная плоскость:

М2= Rв×l1= 154×55= -8470 H×мм

M21= Rв×55- Fr×68= -1504×105 - 1252×68 = 22784 H×мм

M1= Ra×37 = 848×55 = -46640 H×мм

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

20 |

46 |

| Н.контр. |

| Утв. |

Горизонтальная плоскость:

М1= Ra×l1= 1081×55=

59455

H×мм

M2= Rв×l1= 791×55= 43505 H×мм

Строим эпюру эквивалентных моментов

.

M=

М1= =63781 Н×мм =63781 Н×мм

М21= =60055 Н×мм =60055 Н×мм

М2= =63671 Н×мм =63671 Н×мм

Строим эпюры кручения и эквивалентных моментов:

Мк1=231710 Н×мм

Мк2=231710 Н×мм

Мэкв=

Мэкв1= =240328 Н×мм =240328 Н×мм

Мэкв21= =240299 Н×мм =240299 Н×мм

Мэкв21= =239366 Н×мм =239366 Н×мм

Наиболее нагруженным вал является под шестерней.

Определение диаметра вала в опасном сечении:

do=3 кручении. кручении.

[s-1]=sст×εδ×b×KL/(Kδ×[S])

. b=1,6; [S]=3 ; Кδ=1,6; εs=0,7 [2.c.275]

[s-1]=380×0,7×1,6×1/(3×1,6)=88,7МПа

do=3 =28,4 мм =28,4 мм

Принимаем диаметр вала под колесом d=40мм.

Остальные размеры вала принимаем из конструктивных соображений. Диаметр вала между цапфой и шестерней принимаем dпш=34мм.

Определяем пределы выносливости стали при изгибе и кручении:

s-1=0,35×sв+(70…120) [1.c.295]

s-1=0,35×1600+100=380МПа

τ-1=(0,5…0,58)×s-1 [1.c.295]

τ-1=0,54×380=205МПа

Находим нормальное и касательное напряжение в опасном сечении:

sа=sи=М/W

W=π×d3/32=3,14×403/32=16325мм2

sа= 240328 /16325=8,8МПа

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

22 |

46 |

| Н.контр. |

| Утв. |

τа=τм=Т/(2×Wк)

Wк=π×d3/16=3,14×553/16=32651мм2

τа=217710/32651=7,5МПа

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

Ss=s-1/(ks×sa/εs+ψs×sn)

Sτ=τ-1/(kτ×τa/ετ+ψτ×τm)

ks=1,6; kτ=1,5; εs=0,7; ετ=0,76; ψs=0,25; ψτ=0,15 [1.c.300]

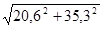

Ss=380/(8,8×1,6/0,7+0,25×0)=20,6

Sτ=205/(1,5×7,5/0,76+7,5×0,15)=35,3

Определяем общий коэффициент запаса:

S=Ss×Sτ/ [1.c.300] [1.c.300]

S=20,6×35,3/ =9,6 =9,6

Прочность обеспечена, т.к. [S]=2,5.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

23 |

46 |

| Н.контр. |

| Утв. |

Назначаем квалитеты точности и шероховатость поверхностей.

Вал выполняют по следующим квалитетам точности: под подшипником и втулками к6, под колесами h8.

Назначаем следующие шероховатости поверхностей вала Rа мкм: под колесами 0,8; под уплотнением 0,25; под подшипником 0,8; на остальных поверхностях 6,3.

Расчет тихоходного вала.

Исходные данные:

d1=320 мм;

Т=870850 Н×мм; a=20°;

Материал вала сталь 45

sв=610МПа; sт=360МПа.

Предварительно определяем диаметр выходного конца вала:

d=3

d=3 =54,7 мм. =54,7 мм.

Принимаем d=55мм.

Определяем силы в зацеплении:

Окружная: Ft1= Ft2=T/d1

Ft1= Ft2=2×870850/320 =5326 Н

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

24 |

46 |

| Н.контр. |

| Утв. |

Радиальная: Fr=tga×Ft1

Fr=tg20×5326 =1938 Н

Fм=0,3×Ft=0,3×5326 =1600 H

Выбираем предварительно подшипники и муфту:

Выбираем шариковые радиальные подшипники средней серии 311 d1=55мм, D=120 мм, В=29мм

Выбираем муфту зубчатую Lм =55мм, D=170мм

Определяем расстояния между точками приложения сил:

l1=В/2+b1/2+10=55 мм;

L=l/2=В+b2+3=100 мм;

Определяем опорные реакции в вертикальной плоскости:

∑ Ma=0; Rb×2×l1-2×Fr×l1=0

Rb=1938× 55/210= 1065 H

∑ Mb=0; -Ra×2×l1+2×Fr×l1=0

Ra= 1938× 100/210=873 H

Проверка: ∑Y=0; -Ra-Rb+Fr=0;

-873- 1065 +1938 =0

Определяем опорные реакции в горизонтальной плоскости:

∑Ma=0;-Rb×2×l1+2×Ft×l1- Fм×(l+2×l1)=0

Rb=(Ft×l/2- 2×Fм ×(l+2×l1))/(2×l)=(5326 ×(136+176)-1600×298)/216 = 4673 Н

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

25 |

46 |

| Н.контр. |

| Утв. |

∑Mb=0; Ra×2×l1-Ft×l1- Fм×l=0

Ra=(Ft×l1+ Fм ×l)/(2×l1)=( 5326 ×66+1600×60)/216=947 Н

Проверка: ∑Y=0; Ra+Rb-2×Ft+ Fм = 947-4673-5326 +1600=0

Строим эпюры изгибающих моментов в горизонтальной и вертикальной плоскостях:

Вертикальная плоскость:

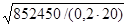

М1=Ra×l1= - 873×55= - 48015 H×мм

Горизонтальная плоскость:

М2= - Ra×l1= - 4673×55 =-257015 H×мм

M1= - Fм×l=1600×55 = - 88000 H×мм

Строим эпюру эквивалентных моментов.

M=

М2= =261462 Н×мм =261462 Н×мм

Ма=88000 Н×мм

Строим эпюры кручения и эквивалентных моментов:

Мк=870850 Н×мм

Мэкв=

Мэкв3=870850 Н×мм

Мэкв2= =875285 Н×мм =875285 Н×мм

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

26 |

46 |

| Н.контр. |

| Утв. |

Мэкв1= =909253 Н×мм =909253 Н×мм

Наиболее нагруженным вал является под колесом.

Определение диаметра вала в опасном сечении:

do=3

[s-1]=sст×εδ×b×KL/(Kδ×[S])

b=1,6; Кδ=1,75; εs=0,8

[s-1]=380×0,8×1,6×1/(3×1,75)=92,5 МПа

do=3 =45,6мм =45,6мм

Принимаем диаметр вала под зубчатым колесом d=50 мм.

dподш=3 =45,2 мм =45,2 мм

Принимаем диаметр вала под подшипником d=45 мм.

Принимаем диаметр выходного конца вала d=40 мм

Остальные размеры вала принимаем из конструктивных соображений.

Определяем пределы выносливости стали при изгибе и кручении:

s-1=0,35×sв+(70…120)

s-1=0,35×640+100=313,5МПа

τ-1=(0,5…0,58)×s-1

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера

|

Литера |

Лист |

Листов |

| Пров. |

У |

27 |

46 |

| Н.контр. |

| Утв. |

τ-1=0,54×313,5=170МПа

Находим нормальное и касательное напряжение в опасном сечении:

sа=sи=М/W

W=π×d3/32=3,14×503/32=8942мм2

sа=909253 /8942=87,7МПа

τа=τм=Т/(2×Wк)

Wк=π×d3/16=3,14×603/16=178168мм2

τа=870850 /(178168×2)=23,8 МПа

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

Ss=s-1/(ks×sa/εs+ψs×sn)

Sτ=τ-1/(kτ×τa/ετ+ψτ×τm)

где: kτи ks- эффективные коэффициенты концентрации напряжений при изгибе и кручении,

ετ и εs - коэффициенты, учитывающие снижение механических свойств металла с ростом размеров заготовок,

ψτ и ψs - коэффициенты учитывающие влияние постоянной составляющей цикла на усталость вала.

ks=1,75; kτ=1,5; εs=0,81; ετ=0,7; ψs=0,25; ψτ=0,15 [1.c.300]

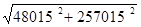

Ss=313,5/(87,7×1,75/0,81+0,25×0)=2,1

Sτ=170/(1,5×23,8/0,7+23,8×0,15)=5,3

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

28 |

46 |

| Н.контр. |

| Утв. |

Определяем общий коэффициент запаса:

S=Ss×Sτ/

S=2,1×5,3/ =2,75 =2,75

Назначаем квалитеты точности и шероховатость поверхностей.

Вал выполняют по следующим квалитетам точности: под муфтой h6, под уплотнением к7, под подшипником к6, под колесом h8.

Назначаем следующие шероховатости поверхностей вала Rа мкм: под муфтой 0,8; под уплотнением 0,25; под подшипником 0,8; на остальных поверхностях 6,3.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

29 |

46 |

| Н.контр. |

| Утв. |

5. Подбор и расчет муфт

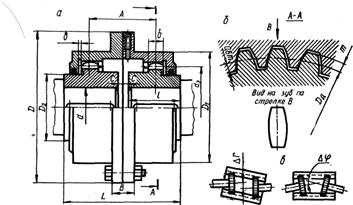

На выходном валу редуктора устанавливают, в соответствии с заданием, муфту (муфта зубчатая), которая хорошо компенсирует все возможные смещения осей валов – осевые, радиальные и угловые и применяется для передачи вращающих моментов без смягчения ударов, поэтому относится к группе жестких компенсирующих муфт.

Муфта состоит из двух закрепленных на концах валов втулок с наружными зубьями эвольвентного профиля и охватывающей их обоймы с внутренними зубьями. Таким образом, передача вращающего момента осуществляется зубчатыми парами.

Для компенсации смещений валов в муфтах предусмотрены торцевые зазоры , вершины зубьев втулок обрабатываются по сферической поверхности, зубчатое зацепление выполняют с увеличенными боковыми зазорами, а боковым поверхностям зубьев придают бочкообразную форму.

Детали зубчатых муфт изготовляют из стали 40 или из стального литья. Зубья втулок

Рис.5.1 Муфта зубчатая

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

30 |

46 |

| Н.контр. |

| Утв. |

термообрабатывают до твердости не ниже 42 НRСэ, а зубья обойм

— не ниже 37 НRСэ. Для уменьшения интенсивности изнашивания зубьев в муфту заливают смазочный материал большой вязкости.

Считают, что нагрузка распределяется равномерно между всеми зубьями и что контакт зубьев происходит в пределах всей длины bи рабочей высоты h=l*m+0,8m, которая складывается из высот головок зуба втулки и зуба обоймы.

Муфта рассчитывается из условия прочности смятие

σ = Т/(0,9*b*Dд 2) ≤ [σcм] = 120…150 МПа

где р —давление на поверхности зубьев, МПа; b— длина зуба, мм;

Dд—диаметр делительной окружности, мм: Dд =m*z; z—число зубьев втулки; m—модуль зацепления, мм; [р]=12...15 МПа—допускаемое давление.

Зубчатые муфты изготовляют двух типов: нормальные МЗ и удлиненные МЗП с промежуточным валом.

Выбираем муфту типа МЗ. Для диаметра вала не более 50 мм b=15, число зубьев z=38, Тр*10 –3 =1,4 Нм, D1=120 мм, D= 180 мм, L= 140 мм, A=80 мм,

DDд =m*z=2*38=76 мм

σ = Т/(0,9*b*Dд 2)=576,6 *1000/0,9*15*76 2 =7,4 МПа

7,4 МПа ≤ 120 МПа. – условие выполняется.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

31 |

46 |

| Н.контр. |

| Утв. |

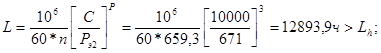

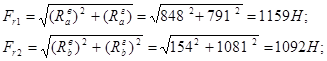

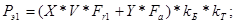

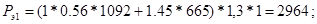

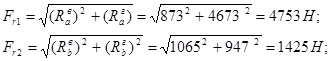

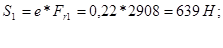

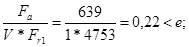

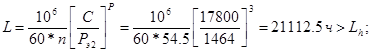

6. Подбор подшипников по динамической грузоподъемности

6.1 Подбор подшипников для быстроходного вала

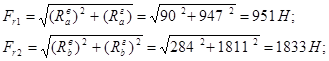

Суммарные реакции для вертикальной и горизонтальной плоскостей:

n=968 мин-1.

вращается внутреннее кольцо.

Выбираем подшипник шариковый радиально-упорный легкой серии

N36206 d=30 мм; D=62мм; В=16мм; Ст=10000 Н. [1.c.339]

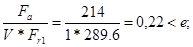

Осевая составляющая радиальной нагрузки:

Проверяем величину отношения для первой опоры:

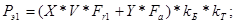

Эквивалентная нагрузка:

где X=0,56 – коэффициент радиальной нагрузки;

Y=1,45 - коэффициент осевой нагрузки;

V=1 - коэффициент при вращении внутреннего колеса по отношению к направлению нагрузки;

kБ=1,3 - коэффициент безопасности (табл. 14.18,);

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

32 |

46 |

| Н.контр. |

| Утв. |

kТ=1 - температурный коэффициент;

С учетом графика нагрузки

Рз1 = Рз1× (13 ×0.3+0.53×0.7) = 1734× (13 ×0.3+0.53×0.7) =671 Н.

Расчёт на долговечность:

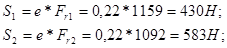

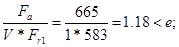

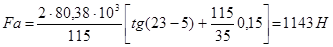

6.2 Подбор подшипников для промежуточного вала

Суммарные реакции для вертикальной и горизонтальной плоскостей:

n=320 мин-1.

вращается внутреннее кольцо.

Выбираем подшипник шариковый радиально-упорный легкой серии

N 36207 d=35 мм; D=72мм; В=16 мм; Ст=11000 Н. [1.c.339]

Осевая составляющая радиальной нагрузки:

Проверяем величину отношения для первой опоры:

Эквивалентная нагрузка:

где X=0,56 – коэффициент радиальной нагрузки;

Y=1,45 - коэффициент осевой нагрузки;

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

33 |

46 |

| Н.контр. |

| Утв. |

V=1 - коэффициент при вращении внутреннего колеса по отношению к направлению нагрузки;

kБ=1,3 - коэффициент безопасности (табл. 14.18,);

kТ=1 - температурный коэффициент;

С учетом графика нагрузки

Рз1 = Рз1× (13 ×0.3+0.53×0.7) = 2964× (13 ×0.3+0.53×0.7) =1148 Н.

Расчёт на долговечность:

6.3 Подбор подшипников для тихоходного вала

Суммарные реакции для вертикальной и горизонтальной плоскостей:

n=80 мин-1.

вращается внутреннее кольцо.

Выбираем подшипник шариковый радиальный легкой серии

N209 d=45мм; D=80мм; В=18мм; Ст=171600 Н. [1.c.339]

Проверяем величину отношения для первой опоры:

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

34 |

46 |

| Н.контр. |

| Утв. |

Эквивалентная нагрузка:

где X=1 – коэффициент радиальной нагрузки;

Y=0 - коэффициент осевой нагрузки;

V=1 - коэффициент при вращении внутреннего колеса по отношению к направлению нагрузки;

kБ=1,3 - коэффициент безопасности (табл. 14.18,);

kТ=1 - температурный коэффициент;

С учетом графика нагрузки

Рз1 = Рз1× (13 ×0.3+0.53×0.7) = 3780× (13 ×0.3+0.53×0.7) =1464 Н.

Расчёт на долговечность:

Подшипник подходит.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

35 |

46 |

| Н.контр. |

| Утв. |

7. Подбор и проверочный расчет шпоночных соединений

7.1 Подбор шпонок для тихоходного вала

Материал шпонок Ст 6; Т=852.45 Н×м;

d1=60 мм; d2=50 мм. Lст2=55мм, Lст1=80 мм,

Выбираем сечение призматической шпонки b•h:

для d1 bхh=14х9, t1=5,5мм [1.c.58]

для d2 bхh=10х8, t1=5мм

Принимаем шпонку на 8мм короче ступицы, т.е. расчетная длина шпонки: Lp1=l-b=64-14=50мм,

Lp2=47-10=37мм, принимаем Lp1=36мм.

Допускаемое напряжение при смятии шпонки [sсм]=200 MПа.

Проверяем прочность шпонки.

sсм=2×Т/(d×lp(h-t1)) [1.c.64]

sсм1=2×852450/(45×50(9-5,5))=156,2MПа

sсм2=2×852450/(35×36(10-5))=172,7MПа

Прочность обеспечена.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

36 |

46 |

| Н.контр. |

| Утв. |

7.2 Подбор шпонок для промежупочного вала

Материал шпонок Ст 6; Т=217.71Н×м;

d=40мм; Lст=30 мм,

Выбираем сечение призматической шпонки b•h:

для dbхh=8х10, t1=4мм

Принимаем шпонку на 8мм короче ступицы, т.е. расчетная длина шпонки: Lp=l-b=30 - 8= 22 мм

Допускаемое напряжение при смятии шпонки [sсм]=200 MПа.

Проверяем прочность шпонки.

sсм=2×Т/(d×lp(h-t1))

sсм=2×217710/(40×22(8-4))=97.4 MПа

Прочность обеспечена.

7.3 Подбор шпонок для быстроходного вала.

Материал шпонок Ст 6; Т=79.52 Н×м;

d=20мм; Lст=37мм,

Выбираем сечение призматической шпонки b•h:

для db•h=6•6, t1=3,5мм

Принимаем шпонку на 8мм короче ступицы, т.е. расчетная длина шпонки: Lp=l-b=29-6=23мм, принимаем Lp=22мм.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

37 |

46 |

| Н.контр. |

| Утв. |

Допускаемое напряжение при смятии шпонки [sсм]=200 MПа.

Проверяем прочность шпонки.

sсм=2×Т/(d×lp(h-t1))

sсм=2×79520/(20×22(6-3,5))=82.3 MПа

Прочность обеспечена.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

38 |

46 |

| Н.контр. |

| Утв. |

8.Выбор способа смазки

В данном редукторе используется картерный способ смазки, при котором в корпус редуктора заливают масло так. чтобы венцы зубчатых колес были в него погружены на величину до 5m. При вращении колес масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которые покрывают поверхность всех расположенных внутри корпуса деталей. Положительным качеством картерной системы является ее большая надежность и простота.

Недостатком ее является то, что масло не может фильтроваться в процессе работы узла. При картерной смазке устанавливают уровень масла и объем масляной ванны. Минимальный объем залитого масла в зубчатых передачах составляет 0,4-0,6л на 1кВт передаваемой мощности. Чем больше объем масляной ванны, тем дольше сохраняются свойства масла и тем лучше условия смазки.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

39 |

46 |

| Н.контр. |

| Утв. |

Смазку подшипников осуществляют тем же маслом, которым смазывают детали зубчатых передач. Учитывая колебания уровня масла в корпусе, минимальный уровень масляной ванны ограничивают центром нижнего тела качения подшипника. Во избежание попадания в подшипник продуктов износа зубчатых колес, а также излишнего полива маслом подшипники защищают маслозащитными шайбами (на быстроходном валу).

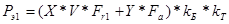

9. Подбор и расчет муфт

На входном валу редуктора устанавливают, в соответствии с заданием, муфту предохранительную, в которой два конических диска прижимаются друг к другу под действием пружины. Муфта рассчитана на передачу определенного по величине момента.

Рис.9.1 Муфта предохранительная

Расчет предохранительных муфт заключается в определении потребной силы сжатия пружин.Расчет пружин заключается в определении усилия включения муфты

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

40 |

46 |

| Н.контр. |

| Утв. |

где Тр —расчетный момент, МПа;

α— угол профиля конуса; α= 230 α— угол профиля конуса; α= 230

ρ— угол профиля конуса; ρ= 50

Dm— средний диаметр окружности, мм:

d—диаметр вала, мм

f—коэффициент трения, f=0,15.

На выходном валу редуктора устанавливают, в соответствии с заданием, муфту (муфта зубчатая), которая хорошо компенсирует все возможные смещения осей валов – осевые, радиальные и угловые и применяется для передачи вращающих моментов без смягчения ударов, поэтому относится к группе жестких компенсирующих муфт.

Муфта состоит из двух закрепленных на концах валов втулок с наружными зубьями эвольвентного профиля и охватывающей их обоймы с внутренними зубьями. Таким образом, передача вращающего момента осуществляется зубчатыми парами.

Для компенсации смещений валов в муфтах предусмотрены торцевые зазоры , вершины зубьев втулок обрабатываются по сферической поверхности, зубчатое зацепление выполняют с увеличенными боковыми зазорами, а боковым поверхностям зубьев придают бочкообразную форму.

Детали зубчатых муфт изготовляют из стали 40 или из стального литья. Зубья втулок термообрабатывают до твердости не ниже 42 НRСэ, а зубья обойм — не ниже 37 НRСэ. Для уменьшения интенсивности изнашивания зубьев в муфту заливают смазочный материал большой вязкости.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

41 |

46 |

| Н.контр. |

| Утв. |

Рис.9.2 Муфта зубчатая

Считают, что нагрузка распределяется равномерно между всеми зубьями и что контакт зубьев происходит в пределах всей длины bи рабочей высоты h=l*m+0,8m, которая складывается из высот головок зуба втулки и зуба обоймы.Муфта рассчитывается из условия прочности смятие

σ = Т/(0,9*b*Dд 2) ≤ [σcм] = 120…150 МПа

где р —давление на поверхности зубьев, МПа; b— длина зуба, мм;

Dд—диаметр делительной окружности, мм: Dд =m*z; z—число зубьев втулки; m—модуль зацепления, мм; [р]=12...15 МПа—допускаемое давление.

Зубчатые муфты изготовляют двух типов: нормальные МЗ и удлиненные МЗП с промежуточным валом.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

42 |

46 |

| Н.контр. |

| Утв. |

Выбираем муфту типа МЗ. Для диаметра вала не более 50 мм b=15, число зубьев

z=38,

Тр*10 –3 =1,4 Нм,

D1=120 мм, D= 180 мм, L= 140 мм, A=80 мм,

Dд =m*z=2*38=76 мм

σ = Т/(0,9*b*Dд 2)=852,45 *1000/0,9*15*76 2 =10,9 МПа

10,9 МПа ≤ 120 МПа. – условие выполняется.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

43 |

46 |

| Н.контр. |

| Утв. |

10. Определение размеров корпуса

Размеры корпуса редуктора определяются числом и размерами размещенных в нем деталей, относительным их расположением в пространстве и величиной зазоров между ними. С увеличением размеров корпуса увеличиваются его масса и стоимость. Поэтому обычно стремятся к созданию корпусов минимальных размеров.

Определяем толщину стенки редуктора:

δ=2×4 >8мм [3.c.158] >8мм [3.c.158]

где: Т – крутящий момент на тихоходном валу,

δ=2×4  = 8.7 мм = 8.7 мм

Принимаем δ=9 мм.

Толщина стенки крышки корпуса:

δ1=0,9×δ=0,9×9 = 8,1 мм [3.c.158]

Величина расстояния от вершин колеса на тихоходном валу до стенок корпуса А=10 мм.

Радиусы скруглений внутри корпуса R=0,5×δ=3 мм.

ПО всему контуру корпуса и крышки делают специальные фланцы, в которых размещают крепежные винты. Диаметры винтов определяют по формуле:

d=3 >10 мм [3.c.158] >10 мм [3.c.158]

d=3 = мм, принимаем d= 12 мм. = мм, принимаем d= 12 мм.

Ширина фланца К=2,3×d= 27,6 = 28 мм.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

44 |

46 |

| Н.контр. |

| Утв. |

Толщина стенок фланцев: b1=1,5×δ1=1,5×9=13,5мм [3.c.159]

b=1,5×δ=1,5×9=13.5мм

Диаметр штифтов: dшт=0,75×d=0,75×12= 8 мм.

Для крепления корпуса к плите или раме в его опорной поверхности делают фланцы, в которых размещают крепежные винты. Диаметры винтов d= 16мм.

Толщина фланца равна 1,5δ= 15 мм.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

45 |

46 |

| Н.контр. |

| Утв. |

Список использованных источников.

1. Кузьмин А.В. «Расчеты деталей машин» Мн. Выш.шк.,19168г.

2. Ничипорчик «Сборник примеров и задач по деталям машин» М. Машиностроение, 1982г.

3. Дунаев П.Ф. «Конструирование узлов и деталей машин» М., Выш. шк., 1978г.

Таблица

| Изм |

Лист |

№докум |

Подпись |

дата |

| Разраб. |

Привод ленточного конвейера |

Литера |

Лист |

Листов |

| Пров. |

У |

46 |

46 |

| Н.контр. |

| Утв. |

|