Міністерство освіти України

Вінницький технічний коледж

ПРОЕКТ ДІЛЬНИЦІ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ ТА РЕМОНТУ КШМ ТА ГРМ АВТОМОБІЛЯ КАМАЗ-740

З дисципліни

Будова і експлуатація автомобілів та тракторів

Студент гр. 3ЕА-1

Білик В.С

Керівник роботи

Ситніков О.О.

м. Вінниця 2011

ЗМІСТ

ПЕРЕЛІК СКОРОЧЕНЬ

ВСТУП

1. АНАЛІЗ НАУКОВО – ТЕХНІЧНОЇ ІНФОРМАЦІЇ

1.1.1 Кривошипно-шатунний механізм

1.2 Будова та принцип дії

1.3 Схема КШМ та ГРМ КАМАЗ-740

2. ОСНОВНА ЧАСТИНА

2.1 Характеристика об’єкту проектування

2.2 Розрахунок виробничої програми ТО і Р рухомого складу АТП

2.3 Розрахунок виробничої програми по ТО і Р РС в кількісному вираженні

2.4 Розрахунок виробничої програми ТО і ПР РС в трудовому вираженні

2.5 Розподіл трудомісткостей ТО і ПР по видах робіт

2.6 Розрахунок чисельності робітників

2.7 Вибір обладнання

3. ТО ТА РЕМОНТ

4. ВАРТІСТЬ КОМПЛЕКТУЮЧИХ

5. ОХОРОНА ПРАЦІ

ВИСНОВОК

ЛІТЕРАТУРА

ПЕРЕЛІК СКОРОЧЕНЬ

РС -

рухомий склад;

ТО -

технічне обслуговування;

ПР -

поточний ремонт;

КР -

капітальний ремонт;

СО -

сезонне обслуговування;

ЩТО -

щоденне технічне обслуговування;

СД - системи двигуна;

КР – капітальний ремонт;

-

списочна кількість автомобілів; -

списочна кількість автомобілів;

- середньо добовий пробіг; - середньо добовий пробіг;

- дні роботи в рік автомобілів і зон ТО і ПР; - дні роботи в рік автомобілів і зон ТО і ПР;

- коефіцієнти корегування періодичності і трудомісткості ТО і ПР; - коефіцієнти корегування періодичності і трудомісткості ТО і ПР;

- результуючі коефіцієнти корегування відповідно періодичності ТО, пробігу до КР, часу простою в ТО, трудомісткості ТО, трудомісткості ПР; - результуючі коефіцієнти корегування відповідно періодичності ТО, пробігу до КР, часу простою в ТО, трудомісткості ТО, трудомісткості ПР;

- нормативні значення періодичності і трудомісткості обслуговувань; - нормативні значення періодичності і трудомісткості обслуговувань;

- фактичні значення періодичності і трудомісткості обслуговувань; - фактичні значення періодичності і трудомісткості обслуговувань;

- кількість обслуговувань за рік і за добу; - кількість обслуговувань за рік і за добу;

- коефіцієнти технічної готовності і випуску автомобілів; - коефіцієнти технічної готовності і випуску автомобілів;

- фонд робочого часу явочного і штатного працівників; - фонд робочого часу явочного і штатного працівників;

- річний об’єм обслуговувань. - річний об’єм обслуговувань.

ВСТУП

Великовантажні автомобілі КамАЗ призначені для перевезення різних вантажів в основному на великі відстані, мають велику економічність та експлуатаційну надійність, комфортабельність робочого місця водія. Ці переваги висувають вантажівки КамАЗ в перші ряди сучасних автомобілів у своєму класі, визначаються цілим рядом конструктивних переваг, а також вищим рівнем технологій виготовлення і контроль на всіх етапах виготовлення.

Масове виготовлення автомобілів сімейства КамАЗ і їх надходження в народне господарство почалося 1976 році. В процесі їх виготовлення відпрацювались технологічні процеси, вдосконалилась конструкція автомобілів, збільшилась їх якість і надійність, накопичувався досвід експлуатації і ремонту автомобілів.

Реклама

Камське об’єднання випускає вантажні автомобілі різного призначення, типу і вантажності. На основі базових автомобілів виготовляються і потрапляють в експлуатацію нові моделі і модифікації.

Сімейство вантажних автомобілів КамАЗ включає в себе машини з колісними формулами: 6*

4; 4*

2; 6*

6; і з різними розмірами і ваговими параметрами. Кожен тип автомобілів має свій колір.

Від якості збирання автомобіля в великій мірі залежить тривалість працездатності виробу. Аналіз, на ряді автомобільних заводів, показує, шо більше 60 % поломок в експлуатації автомобіля викликано їх неякісними збираннями. В автомобільній промисловості використання ручної праці при збиранні досягає 60 % від загальної трудомісткості збирання. Камське об’єднання по виготовленню

Вантажних автомобілів має значно високий рівень механізації і автоматизації збиральних робіт за рахунок використання сучасних досягнень автомобілебудування, що дозволило знизити трудомісткість збирання.

1. АНАЛІЗ НАУКОВО-ТЕХНІЧНОЇ ІЕФОРМАЦІЇ

1.1 Класифікація

1.1.1 Кривошипно-шатунний механізм

Кривошипно-шатунний механізм є основним механізмом поршневого двигуна. Він служить для сприйняття тиску газів в такті робочого ходу і перетворення зворотно-поступального руху поршнів в обертальний рух колінчастого вала. В кривошипно-шатунний механізм входять блок циліндрів с картером і головкою циліндрів, шатунно-поршнева група и колінчатий вал с маховиком. Блок циліндрів с картером і головка циліндрів являються нерухомими частинами кривошипно-шатунного механізму. До рухомих частин механізму відносяться колінчатий вал з маховиком та деталі шатунно-поршневої групи: поршні, поршневі кільця, поршневі пальці і шатуни.

Кривошипно-шатунний механізм можна класифікувати за такими ознаками;

1) по розташуванню циліндрів;

- однорядний

- дворядний

2) по переміщенню поршнів в циліндрі

-з вертикальним переміщенням поршня

-з горизонтальним переміщенням поршня

-з переміщенням поршня під кутом.

Газорозподільний механізм

Механізм газорозподілу служить для своєчасного впуску в циліндри двигуна пальної суміші і випуску з них відпрацьованих газів. Він складається з розподільного вала, механізму його приводу і клапанного механізму (деталей приводу клапанів з регулювальними пристроями, клапанів із сідлами, пружин і деталей кріплення їх на клапанах).

Реклама

Механізм газорозподілу можна класифікувати за такими ознаками;

-з нижнім розташуванням вала й клапанів

-з нижнім розташуванням вала й верхнім-клапанів

-з верхнім розташуванням вала й клапанів

Будова та принцип дії

Кривошипно-шатунний механізм складається з нерухомих деталей та рухомих деталей: блока циліндрів, головки блока циліндрів і піддона картера, поршнів, поршневих кілець, поршневих пальців шатунів, колінчастого вала і маховика.

Блок циліндрів – це основна двигуна. Всередині блока і на ньому знаходяться деталі, механізми і прилади двигуна. Блоки автомобільних двигунів найчастіше мають 4,6 і 8 циліндрів, рідше 12, 16. Розміщення циліндрів буває однорядним або V-подібним дворядним з кутом нахилу 900. Блок циліндрів відливають як одне ціле з чавуну або алюмінієвого сплаву з картером двигуна. Навколо циліндрів є сорочка охолодження. У цьому самому виливку знаходяться впускні й випускні канали з гніздами клапанів, клапанна коробка, де розміщуються деталі газорозподільного механізму. Поверхня циліндрів, яка після розточування шліфується, називається дзеркалом циліндра. У блоках циліндрів з алюмінієвого сплаву циліндри зроблено у вигляді вставних гільз. Для збільшення строку служби двигунів у верхню частину циліндрів, яка найбільше спрацьовується, запресовують короткі вставки із стійкого проти спрацювання чавуну.

Зверху блок закритий головкою з алюмінієвого сплаву. Головка також має сорочку охолодження і камери згоряння з отворами для свічок запалювання. Герметичність прилягання головки до блока циліндрів досягається встановленими метало-азбестової прокладки.

Піддон картера – це резервуар для масла, який закриває блок циліндрів знизу, захищаючи двигуна від пилу та грязі. У нижній частині піддона є отвір для випускання масла. Отвір закривається різьбовою пробкою. Кріпиться піддон до картера блока циліндрів болтами. Для ущільнення між картером і піддоном встановлюється пробкова прокладка.

Поршень, поршневі кільця, поршневі пальці.

Поршень сприймає тиск газів при робочому такті і передає його на шатун, за допомогою поршня також здійснюються допоміжні такти.

Поршні найчастіше відливають з алюмінієвих сплавів, теплопровідність у яких у у 3-4 рази вища за теплопровідність чавуну. Крім того, поршні з алюмінієвих сплавів легші за чавунні

Поршень має головку з днищем і напрямні стінки (юбка). На циліндричній поверхні головки виточені кільцеві канавки для розміщення поршневих кілець. У середині поршня є два приливки (бобишки) з отворами для встановлення поршневого пальця. Під час роботи двигуна поршень нагрівається і розширюється. При цьому його головка, стикаючись безпосередньо з гарячими газами нагрівається і розширюється більше, ніж юбка, тому діаметр роблять її меншим. Щоб запобігти закриванню поршня в циліндрі, роблять з розрізом, який може бути П-подібним, Т-подібним або косим. Щоб між поршнем і циліндром був найменший зазор, юбку поршня виготовляють овальною. Більшу вісь овалу розміщують у площині, перпендикулярній до осі пальця, де діють бокові сили, а меншу – у площині поршневого пальця, де в бобишках зосереджено найбільшу масу металу; тому при нагріванні поршень розширюється в цьому напрямі і набуває циліндричної форми. Щоб на дзеркалі циліндра не утворювалися задирки, поршні покривають тонким шаром олова.

Поршневі кільця поділяють на компресійні і маслознімні. Виготовляють їх із сірого чавуну. Кільця мають розрізи і внаслідок пружності щільно прилягають до стінок циліндрів. Компресійні кільця запобігають просовуванню газів у циліндрів; їх встановлюють у верхніх канавках головки поршня.

Маслознімні кільця запобігають потраплянню масла в камеру згоряння. Встановлюють їх нижче компресійних. Через щілиновидні прорізи або отвори в канавці поршня зайве масло видавлюється в середину поршня і стікає в картер. Для підвищення стійкості проти спрацювання верхнє компресійне кільце покривають шаром простого хрому. Щоб запобігти просовуванні газів, кільця на поршень установлюють розрізом у різні боки.

Поршневий палецьшарнірноз’єднує поршень із шатуном. Виготовляють пальці порожнистої з легованої або вуглецевої сталі, загартованої струмами високої частоти. На сучасних двигунах встановлюють плаваючі пальці, які вільно повертаються в бобишках поршня і у верхній головці шатуна. Осьовому переміщенню такого пальця запобігають два стопорні кільця які встановлюють у канавки бобишок поршня.

Шатунз’єднує поршень із шатунною шийкою колінчастого вала і передає зусилля від поршня на колінчастий вал при робочому такті. Для здійснення допоміжних тактів шатун передає рух поршню від колінчастого вала. Виготовляють шатуни з легованої або вуглецевої сталі. Шатун має верхню нерозумну головку, стержень двотаврового перерізу і нижню рознімну головку, обидві частини з’єднують болтами з гайками і після затягування шплінтують. У верхню головку шатуна для зменшення тертя запресована бронзова втулка, в які висвердлено отвір для мащення.

Для зменшення тертя спрацювання шатунних шийок колінчастого вала у нижню рознімну головку шатуна вставляють шатунний підшипник, виготовлений з двох тон костінних стальних вкладишів, залитих антифрекційним сплавом. Щоб вкладиші під час роботи двигуна не прокрутились, на них роблять виступи, які входять у виїмки нижньої і верхньої половини рознімної головки шатуна.

У верхній половині нижньої головку шатуна просвердлено отвір для напрямленого розбризкування масла на стінки циліндрів і кулачки розподільного вала.

Колінчастий вал сприймає зусилля від шатунів і перетворює їх на крутний момент, який потім передається до механізмів трансмісії.

Колінчастий вал штампують із сталі або відливають з магнієвого чавуну. Форма вала залежить від тактності двигуна, кількості, циліндрів їх рядності і порядку роботи.

Колінчастий вал має опорні корінні шийки, шатунні шийки, щоки і противаги. На задньому кінці вала є фланець з отворами, для кріплення маховика і маслознімна різьба або маслознімний буртик. По центру фланця зроблено заглиблення для встановлення підшипника ведучого вала коробки передач. На передньому кінці, який називається носком, є шпонкові канавки для кріплення розподільної шестерні і маточини шківа привода вентилятора. У торці носка є отвір з різьбою для встановлення храповика.

Для підведення мастила від корінних шийок до шатунних просвердлено похилі канали в щоках.

Противаги зрівноважують відцентрові сили і зменшують вібрацію двигуна. Їх відливають як одне ціле з валом або кріплять до щок вала болтами.

Осьові навантаження колінчастого вала, які виникають при застосуванні косозубих газорозподільних шестерень, сприймаються упорними стальними шайбами, залитими з одного боку бабітом. Ці шайби розміщують по обидва боки переднього корінного підшипника. У корінних підшипниках застосовують тонкостінні вкладиші тієї самої конструкції, що й у шатунних. Для підвищення стійкості проти спрацювання корінні і шатунні щийки піддають поверхневому загартуванню.

Маховик має вигляд диска. Він виводить поршні з мертвих точок, зменшує нерівномірність обертання колінчатого вала, полегшує пуск двигуна. Кінетична енергія маховика використовується також для плавного рушання автомобіля з місця, коли потужність двигуна ще не велика.

Виготовляють маховик із сірого чавуну і кріплять на фланзі колінчастого вала несиметрично розміщеними болтами, бо колінчастий вал разом з маховиком і зчепленням динамічно балансують.

На маховик насаджено зубчастий вінець, з допомогою якого запускають двигун стартера. З метою збільшення махового моменту основна маса металу маховика зосереджена на його ободі.

Будова ти принцип дії ГРМ

Механізм газорозподілу служить для своєчасного впуску в циліндри двигуна пальної суміші і випуску з них відпрацьованих газів. Він складається з розподільного вала, механізму його приводу і клапанного механізму (деталей приводу клапанів з регулювальними пристроями, клапанів із сідлами, пружин і деталей кріплення їх на клапанах). Це показано на (рисунку 1.1).

1розподільнийвал;2штовхач;3напрямнаштовхачів;4штанга;5прокладкакришкиголовки;6коромисло;7контргайка;8регулювальнийгвинт;9болткріпленнякришкиголовки;10сухар;11втулкатарілки;12тарілкапружини;13зовнішняпружина;14внутрішняпружина;15—напрямнавтулкаклапана;16—шайба;17—клапан(випускний);А—тепловийзазор

Рисунок. 1.1-Схемагазорозподільногомеханізму.

У двигуна КамАЗ-740 колінчастий вал через шестерний привід передає обертання розподільному валу (рис.1.1). При повороті розподільного вала його кулачок підіймає штовхач2,а разом з ним і штангу4,яка верхнім кінцем упирається в регулювальний гвинт коромисла6.Коромисло повертається навколо осі і переміщує клапан17вниз. Відкривається отвір каналу в головці циліндра, а пружини13і14,заздалегідь стиснуті (щоб утримати клапан у закритому положенні), ще більш стискаються. Клапан відкритий повністю, коли штовхач знаходиться на вершині кулачка. При подальшому повороті розподільного вала штовхач починає опускатися, а клапан під дією пружин рухається вгору. Особливістю механізму газорозподілу двигунів Камаз є наявність роликових штовхачів. Деталі приводу клапанів цих двигунів зображені на (рисунку 1.2).

1—контргайка; 2—коромисло;З—регулювальнийгвинт;4—штанга;5—замковашайба;бупорнашайба;7втулкатарілки;8сухарклапана;9тарілкапружинклапана;10—болткріпленняосікоромисла;11—віськоромисла;12і13—пружиниклапана;14—шайбапружинклапана;15 — впускний клапан; 16 — конічна пробка; 17 і 24 — втулки осі штовхачів;18 — напрямна втулка клапана; 19 — випускний клапан; 20 — вісь штовхачів середня; 21 — втулка розпірна; 22 — вісь штовхачів крайня; 23 — штовхач

Рис. 1.2-ДеталіприводуклапанівдвигунівКамаз.

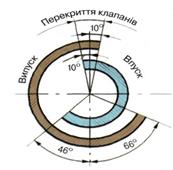

За один робочий цикл чотиритактного двигуна клапани повинні відкривати і закривати отвори головки циліндрів тільки один раз. При цьому розподільний вал робить один оберт, що забезпечується відповідним передаточним числом приводу. При попередньому розгляді робочого процесу двигуна було прийнято, що відкриття і закриття клапанів відбуваються в мертвих точках. Проте насправді відкриття і закриття клапанів не збігаються з положенням поршнів у мертвих точках. Це пов'язано з тим, що час, протягом якого відбуваються такти впуску і випуску, дуже малий, і при максимальній частоті обертання колінчастого вала двигуна він становить тисячні частки секунди.

Потужність двигуна в значній мірі залежить від наповнення циліндрів свіжим зарядом повітря і ступеня очищення їх від відпрацьованих газів. Щоб у циліндри надходило більше повітря, впускний клапан відкривається з випередженням, тобто до приходу поршня у ВМТ. Наповнення циліндра починається не від всмоктуючої дії поршня, а під впливом інерційного наповнення повітрям, що рухається впускним трубопроводом. Закривається впускний клапан із запізненням, тобто після приходу поршня в ВМТ, тому що повітря продовжує надходити в циліндр за інерцією і тиск у ньому ще нижчий атмосферного.

Випускний клапан відкривається теж з випередженням, тобто до закінчення такту робочого ходу, і частина газів, що знаходяться під невеликим тиском, викидається з циліндра. Це знижує протидію тиску газів, що залишились у циліндрі, зменшуючи витрату потужності на їхнє виштовхування. Закривається випускний клапан із запізненням, тобто після ВМТ, що забезпечує краще очищення камери згоряння від відпрацьованих газів. У якийсь момент обидва клапани виявляються одночасно відкритими. Настає, так зване перекриття клапанів, при якому гази, що виходять з циліндра, сприяють підсосу свіжого повітря в циліндр, що збільшує його наповнення та краще очищення від відпрацьованих газів.

Тривалість відкритого положення клапанів, виражену в градусах кута повороту колінчастого вала, називають фазами газорозподілу. На (рисунку1.3) наведено діаграму фаз

Рисунок1.3Діаграмафазгазорозподілу

Газорозподілу двигунів КамАЗ-740, з якої видно, при якому положенні шатунної шийки відносно мертвих точок відкриваються і закриваються клапани. Діаграма фаз забезпечується формою і взаємним положенням кулачків розподільного вала, а також певним зазором між стрижнями клапанів і носиками коромисел. Фази газорозподілу підбирають експериментальним шляхом, залежно від частоти обертання колінчастого вала при максимальній потужності двигуна і конструкції його впускних і випускних газопроводів. Привід розподільного вала здійснюється від колінчастого вала через шестерні приводу агрегатів. Установка шестерень приводу розподільного вала і агрегатів двигуна КамАЗ-740 показана на (рисунку1.4). На торці кожної шестірні вибиті мітки «0» або риски, збіг яких повинен бути забезпечений при збиранні двигуна для забезпечення правильності фаз газорозподілу.

1 — болт кріплення роликового підшипника;2, 13 — проміжні шестерні;3 — вал приводу паливного насоса високого тиску;4 — шпонка;5,8 — кулькові підшипники;6 — шестірня приводу паливного насоса високого тиску;7 — розподільний вал з шестірнею;9 — стопорна шайба;10 — болт кріплення осі;11 — конічний дворядний роликовий підшипник;12—шпонка;14—упорнекільце;15—стопорнекільце;16—ведучашестірня колінчастоговала

Рис. 1.4 Установка шестерень приводу агрегатів двигуна КамАЗ-740

Протягом четвертого такту поршень знову рухається вгору і витісняє відпрацьовані гази через відкриттів випускний клапан. Потім у циліндр надходить свіжа порція повітря , і робітник цикл повторюється знову.

У дизельних двигунах використовуються розділені і нерозділені камери згоряння (відповідно двигуни з передкамерами і з безпосереднім упорскуванням).

Двигуни з безпосереднім упорскуванням (DI) є більш ефективними і більш економічними, чим їхні аналоги з передкамерами. Виходячи з цих міркувань, двигуни DІ використовуються в вантажно-пасажирських і вантажних автомобілях. З іншого боку, через більш низький рівень шуму, двигуни з передкамерами встановлюються на легкові автомобілі, де комфорт грає більш важливу роль, ніж у вантажних автомобілів. У добавок до цього, дизельний двигун з передкамерою має більш низький рівень шкідливих викидів у вихлопних газах (НС і NOx) і більш дешевий у виробництві, чим двигун DI. З огляду на зазначені переваги, той факт, що двигун з передкамерою використовує небагато більше палива, ніж двигун DI (на 10-15%), то вважається компромісним рішенням. У порівнянні з двигуном із запаленням від електричної іскри (бензиновим двигуном) обидві версії дизельних двигунів є більш економічними, особливо в діапазоні часткових навантажень.

1- впуск, 2- стиснення, 3- робочий хід, 4 – випуск.

Рисунок 1.1 - Такти чотирьохтактного дизельного двигуна [ 2 ]

Дизельні двигуни зокрема підходять для використання турбо нагнітачів із приводом від вихлопних газів чи механічного надуву. Використання турбо-нагнітача (турбокомпресора) на дизельних двигунах збільшує не тільки віддачу потужності і ККД двигуна, але також зменшує зміст шкідливих домішок у вихлопних газах. Подальший розвиток дизельних двигунів припускає можливість використання їхньої роботи на альтернативному паливі (спирт чи рослинна олія), але тоді може потребувати підстроювання системи упорскування палива. При згорянні дизельного палива утворяться різні речовини. Їхній склад залежить від конструкції двигуна, його потужності і навантаження. Повне згоряння палива приводить до істотного зменшенню концентрації шкідливих речовин. Повне згорання забезпечується точною підтримкою складу паливо-повітряної суміші, абсолютною точністю процесу упорскування й оптимальним завихренням палив-повітряної суміші. Головне утвориться вода (Н2О) і нешкідливий двоокис вуглецю (СО2) і відносно низкою концентрації наступні з'єднання окис вуглецю (СО); незгорілі вуглеводні (НС чи СН) окисли азоту (NOx); окис сірки (SO2) і сірчана кислота (H2SO4), часточки сажі. Коли двигун холодний, то склад вихлопного газу містить у собі неокислені чи окислені лише частково вуглеводні, які видно як білий чи блакитний дим з характерним запахом.

Наступні параметри впливають на зменшення витрат палива і скорочення шкідливих викидів: точне встановлення моменту (початку) упорскування; точність при виготовленні форсунок; паливний насос високого тиску (ПНВС) з точним дозуванням палива; модифіковані камери згорянь; точно визначена геометрія смолоскипа (конуса) розпиленого палива і збільшення тиску упорскування. Дизельне паливо складається з великого числа різних вуглеводнів, точка кипіння яких знаходиться в межах приблизно від 180°С 360°С. Паливо виходить за допомогою східчастої перегонки неочищеної нафти. У дизельне паливо додаються різні добавки, що добуваються з важких олій шляхом крекінгу з використанням тепла, тиску і каталітичних добавок.

1.2 Будова та принцип дії

У двигуні Камаз-740 застосована система живлення паливом роздільного типу тобто функції паливного насоса високого тиску і форсунки розділені). Вона містить у собі паливні баки, паливний фільтр грубої очищення, паливний фільтр тонкого очищення, паливопідкачуваючий насос низького тиску, насос ручного прокачування палива, паливний насос високого тиску (ПНВТ) із всережимним регулятором і автоматичною муфтою випередження упорскування палива, форсунки, паливопроводи високого і низького тиску і контрольно-вимірювальні прилади.

Паливо з паливного бака під дією розрідження, створюваного паливо підкачувальним насосом, через фільтри грубого і тонкого очищення по паливопроводом низького тиску подається до паливного насоса високого тиску. Відповідно до порядкові роботи двигуна (1—5—4—2—6—3—7—8) ПНВТ подає паливо під високим тиском і визначеними порціями через форсунки в камери згоряння циліндрів двигуна. Форсунками паливо розпорошується. Надлишки палива, а разом з ними і повітря, що потрапило в систему, через пропускний клапан ПНВТ і клапан-жиклер фільтра тонкого очищення надходить в паливний бак. Паливо, яке просочилось через зазори у форсунці також повертається в зону низького тиску. Система живлення КАМАЗ зображена на рисунку 1.2

1 — бак паливний; 2 — топливопровод; 3 - трійник; 4 — фільтр грубого очищення палива; 5 — зливальний дренажний паливопровід форсунок лівого ряду; 6 — форсунка; 7 — підводить топливопровод до насоса низького тиску 8 — паливопровід високого тиску; 9 — ручний паливопідкачувальний насос; 10 — паливопідкачувальний насос низького тиску;11 — папливопровід до фільтра тонкого очищення; 12 - паливний насос високого тиску; 13 — паливопровід до електромагнітного клапана; 14 — електромагнітний клапан; /5 — сливно-дренажний паливопровод форсунок правого рядові;16 — свіча факелова; 17 — дренажний топливопровід насоса високого тиску; 18 — фільтр тонкого очищення палива; 19 — підводить паливопровід до ПНВТ; 20 — дренажний топливопровод фільтра тонкого очищення палива; 21 -зливальний топливопровод; 22 — кран розподільний

Рисунок 1.3- Система КШМ та ГРМ КАМАЗ-740

2. ОСНОВНА ЧАСТИНА

2.1 Характеристика об’єкту проектування

АТП розташоване на околиці міста і займається перевезенням вантажів.

До складу АТП входять автомобілі КАМАЗ-5511 в кількості 160 штук.

АТП в своєму складі має такі дільниці:

- агрегатна, електромеханічна, акумуляторна, шиномонтажна, шиноремонтна, покрасочна та інші.

На АТП є склади запасних частин, матеріалів, паливно-змащувальних матеріалів.

Вихідні дані до курсового проекту.

Таблиця 2.1 – Вихідні дані до курсового проекту

| № |

Модель рухомого складу |

Ум.

Поз.

|

Од.

Вим.

|

Марка автомобіля |

Марка

авто

|

| 1 |

Списочна кількість |

АСП

|

шт |

210 |

КАМАЗ-740 |

| 2 |

Середньо добовий пробіг |

lСД

|

км |

190 |

| 3 |

Пробіг з початку експлуатації |

Доля LКР

|

1-1,25 |

| 4 |

Кількість робочих днів |

ДР

|

дні |

280 |

| 5 |

Кількість робочих днів зон ТО і ПР |

ДРЗ

|

дні |

280 |

| 6 |

Категорія умов експлуатації |

КУЕ |

2 |

| 7 |

Природно кліматична зона |

ПКЗ |

Помірно теплий |

| 8 |

Дільниця, що проектується |

Дільниця ТО та Р |

| 9 |

Технологічний процес |

ТО та ПР |

2.2 Розрахунок виробничої програми ТО і Р рухомого складу АТП

Визначення і корегування періодичності і трудомісткості ТО і Р рухомого складу

Вибір коефіцієнтів корегування

Нормативи періодичності ТО, пробігу до КР , трудомісткості ТО і ПР корегуються за допомогою спеціальних табличних коефіцієнтів корегування К1

-К5

які залежать від :

- категорії умов експлуатації – К1

;

- модифікації рухомого складу – К2

;

- природно кліматичних умов – К3

;

- пробігу з початку експлуатації – К4

;

- кількості автомобілів на АТП – К5

;

Результуючі коефіцієнти для кожного виду корегування визначаються по формулах:

КLТО

=К1

*К3

;

КLКР

=К1

*К2

*К3

;

К4

=К4

; (2.1)

КtТО

=К2

*К5

;

КtПР

=К1

*К2

*К3

*К4

*К5

;

Де: КLТО

, КLКР

, К4

, КtТО

, КtПР

- коефіцієнти , корегуючи відповідно періодичність ТО , пробіг до КР, час простою в ТО і ПР, трудомісткість ТО, трудомісткість ПР.

Для автомобілів КАМАЗ-740

КLТО

=0,9*1=0,9

КLКР

=0,9*1*1,1*1,3=0,99

К4

=1,3

КtТО

=1*0,95=0,95

КtПР

=1,1*1*0,9*1,3*0,95=1,22

Результати розрахунків заносимо в таблицю 2.2

Таблиця 2.2 – Коефіцієнти корегування по групах автомобілів

| Вид корегування |

Ум.поз. |

Марка автомобіля КАМАЗ-740 |

| К1 |

К2 |

К3 |

К4 |

К5 |

Рез |

| 1.Періодичність ТО |

КLТО |

0,9 |

1 |

0,99 |

| 2.Пробіг до КР |

КLКР |

0,9 |

1 |

1.1 |

0,99 |

| 3.Час простою в ТО,ПР |

К4 |

1,3 |

1,3 |

| 4.Трудомісткість ТО |

КtТО |

1 |

0,95 |

0,951 |

| 5.Трудомісткість ПР |

КtПР |

1,1 |

1 |

0,9 |

1,4 |

0,95 |

1,22 |

Вибір і корегування нормативів ТО і Р рухомого складу АТП

Нормативи ТО і Р рухомого складу встановлені „Положенням про ТО і Р рухомого складу автомобільного транспорту” і відповідають нормальним

умовам експлуатації. До них відносяться :

- пробіг до ТО-1:  4000 (км); 4000 (км);

- пробіг до ТО-2: 16000 (км); 16000 (км);

- пробіг до КР:  300000 (км); 300000 (км);

- час простою в ТО і ПР: 1,43(дні/1000км); 1,43(дні/1000км);

- дні простою в КР: 15(дні); 15(дні);

- трудомісткість ЩТО: 0,50 (люд*год); 0,50 (люд*год);

- трудомісткість ТО-1: 3,9 (люд*год); 3,9 (люд*год);

- трудомісткість ТО-2: 13,8 (люд*год); 13,8 (люд*год);

- трудомісткість ПР: 6,90(люд*год/1000км). 6,90(люд*год/1000км).

Корегування нормативних значень проводиться з допомогою результуючих коефіцієнтів корегування по формулах :

(2.2) (2.2)

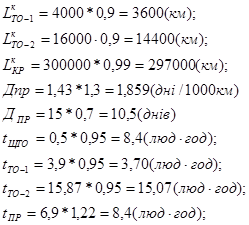

Для автомобіля КАМАЗ-740

Одержані значення пробігів необхідно скорегувати ще раз, по кратності середньодобового пробігу. Це пояснюється тим , що автомобіль може бути встановленим на обслуговування тільки після завершення робочої зміни, тобто період між сусідніми ТО повинен відповідати цілому числу днів.

Корегування по кратності середньодобового пробігу проводиться в такій послідовності:

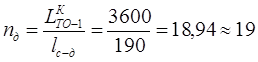

Для пробігу до ТО-1:

- кількість днів між сусідніми ТО-1:

(2.3) (2.3)

округляється до цілого числа і знаходиться: округляється до цілого числа і знаходиться:

19*190=3610 19*190=3610

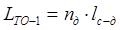

Для пробігу до ТО-2:

- кількість періодів ТО-1 в періоді ТО-2:

(2.4) (2.4)

округляється до цілого числа і знаходиться: округляється до цілого числа і знаходиться:

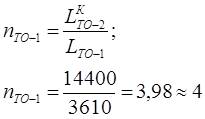

Для пробігу до КР:

- кількість періодів ТО-2 в періоді КР:

(2.5) (2.5)

округляється до цілого числа і знаходиться: округляється до цілого числа і знаходиться:

Результати розрахунків заносимо в таблицю 2.3

Таблиця 2.3 – Значення розрахункових нормативів

Розрах.

Норм.

|

Ум.

Позн

|

Один.

Вим

|

КАМАЗ-5320 |

Норм

знач

|

Скор.

по К”

|

Скор.

по n”

|

Прийн.

до розр

|

| Пробіг до ТО-1 |

LТО-1

|

км |

4000 |

3600 |

3610 |

3610 |

| Пробіг до ТО-2 |

LТО-2

|

км |

166000 |

14440 |

14440 |

14440 |

| Пробіг до КР |

LКР

|

км |

300000 |

297000 |

303240 |

303240 |

Час простою

в ТО і ПР

|

ДПР

|

дні на 1000 км |

1,43 |

0,73 |

1,859 |

| Дні простою в КР |

ДКР

|

дні |

15 |

15 |

15 |

15 |

| Трудомісткість ПР |

tЩТО

|

люд*год |

0,5 |

0,78 |

0,475 |

| Трудомісткість ТО-1 |

tТО-1

|

люд*год |

3,9 |

3,57 |

3,705 |

| Трудомісткість ТО-2 |

tТО-2

|

люд*год |

15,87 |

15,07 |

15,07 |

| Трудомісткість ПР |

tПР

|

люд*год |

6,9 |

8,4 |

8,4 |

2.3 Розрахунок виробничої програми по ТО і Р РС в кількісному вираженні

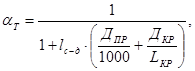

Визначення коефіцієнтів технічної готовності і випуску

Коефіцієнт технічної готовності αТ

являє собою відношення кількості технічно справного рухомого складу до загальної і знаходиться по формулі

(2.6) (2.6)

де lс-д

- середньодобовий пробіг, км;

ДПР

- скоригований час простою в ТО і ПР, дні/1000 км;

ДКР

- скориговані дні простою в КР, дні;

LКР

- скоригований пробіг дот КР, км.

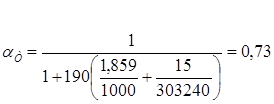

Для автомобіля КАМАЗ-740:

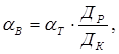

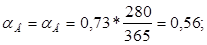

Коефіцієнт випуску αВ

являє собою відношення кількості днів роботи технічно справного РС до загальної кількості календарних днів:

(2.7) (2.7)

де ДР

- кількість робочих днів автомобілів;

ДК

- кількість календарних днів в році.

Для автомобіля КАМАЗ-5511:

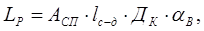

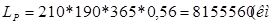

Визначення річного пробігу групи автомобілів.

Загальний річний пробіг віх автомобілів однієї технологічно сумісної групи:

(2.8) (2.8)

де АСП

- число автомобілів однієї технологічно сумісної групи.

Для автомобіля КАМАЗ-5320:

Визначення річної і добової програми ТО і Р РС

Кількість КР, ТО-1, ТО-2, ЩТО за рік визначається по кожній технологічно сумісній групі РС по формулах:

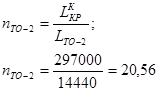

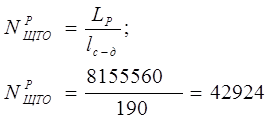

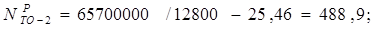

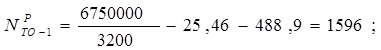

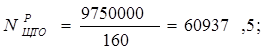

Для автомобілів КАМАЗ-740

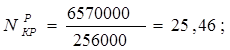

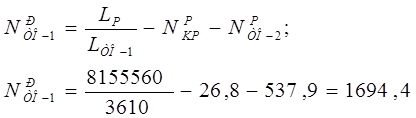

Кількість КР:

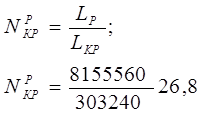

Кількість ТО-2:  (2.9) (2.9)

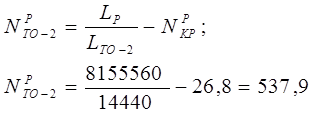

Кількість ТО-1:

Кількість ЩТО:

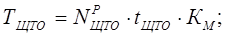

Кількість ЩТО, ТО-1, ТО-2, за добу визначається також по кожній технологічно сумісній групі РС по формулах:

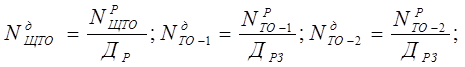

(2.10) (2.10)

Для автомобіля КАМАЗ-740

Результати розрахунків заносимо в таблицю 2.4

Таблиця 2.4 – Річна програма ТО і Р РС

| Марка автомобіля |

Коеф. |

Річн

Пробіг км

|

Кількість за рік |

Кількість за добу |

| αТ

|

αВ

|

|

|

|

|

|

|

|

| КАМАЗ-740 |

0,733 |

0,56 |

88155560 |

26,8 |

537,9 |

1694,4 |

42924 |

1,92 |

6,05 |

153,3 |

| По АТП |

0,733 |

0,56 |

88155560 |

26,8 |

537,9 |

1694,4 |

42924 |

1,95 |

6,05 |

153,3 |

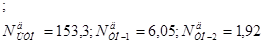

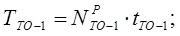

2.4 Розрахунок виробничої програми ТО і ПР РС в трудовому вираженні

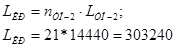

Річна трудомісткість робіт по ТО визначається на основі річної виробничої програми і скориговані трудомісткості одиниці обслуговування :

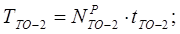

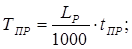

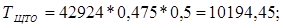

- трудомісткість ЩТО:

(2.11) (2.11)

де КМ

=0.35...0.75- коефіцієнт механізації

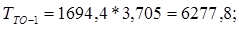

- трудомісткість ТО-1:

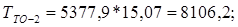

- трудомісткість ТО-2:

Річний об’єм робіт по ПР визначається виходячи з робочого пробігу групи автомобілів і скоригованої трудомісткості ПР на 1000 км пробігу.

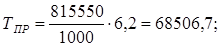

(2.12) (2.12)

Для автомобіля КАМАЗ-740:

Результати визначення річних трудомісткостей заносимо в таблицю 2.5

Таблиця 2.5 – Річна програма ТО і Р РС

| Марка автомобіля |

Трудомісткість , люд*год |

| Тщто |

Тто-1 |

Ттл-2 |

Тпр |

Тсум |

| КАМАЗ-5320 |

10194,5 |

6277,8 |

8106,2 |

68506,7 |

93095,2 |

| По АТП |

2038,9 |

1255,6 |

1621,24 |

13701,3 |

18617,03 |

| Система живлення10% |

2038,9 |

1255,6 |

1621,24 |

13701,3 |

18617,03 |

2.5 Розподіл трудомісткостей ТО і ПР по видах робіт

Розподіл по видам робіт проводиться окремо для ЩТО, ТО-1, ТО-2 і ПР .

Користуючись таблицями розподілу робіт ТО і ПР по процентному відношенню, знаходяться трудомісткості окремих видів робіт в межах одного виду обслуговування –ЩТО, ТО-1, ТО-2 або ПР :

, (2.13) , (2.13)

де, ТВ

- розрахункова трудомісткість окремого виду робіт , люд*год;

ТN-

річна трудомісткість даного виду ТО або ПР (по АТП), люд*год;

с- процентна доля окремого виду робіт від річної трудомісткості даного виду ТО і ПР, %.

Так як нам потрібна трудомісткість по системі живлення становить 10% від всіх видів робіт, розподіляємо трудомісткість по видам ТО і ПР даної дільниці.

Результати занести в таблицю 2.6

автомобіль технічне обслуговування

Таблиця 2.6 – Розподіл трудомісткостей ТО і ПР по видах робіт

| Вид робіт |

% |

Трудомісткість , люд*год |

| ЩТО |

| Прибиральні |

80 |

131,12 |

| Миючі |

20 |

407,78 |

| Всьго |

100 |

2038,9 |

| Діагностичні |

15 |

188,34 |

| Закріплюючі |

50 |

627,8 |

| Регулювльні |

15 |

188,34 |

| Змасчювальні, очистні |

20 |

251,12 |

| Всього |

100 |

1255,6 |

| Діагностичні |

10 |

162,124 |

| Закріплюючі |

45 |

729,558 |

| Регулювльні |

15 |

243,186 |

| Змасчювальні, очистні |

10 |

162,24 |

| Відновлювальні |

15 |

243,186 |

| Розбирально-збиральні |

5 |

81,06 |

| Всього |

100 |

1621,24 |

| Діагностичні |

5 |

685,065 |

| Регулювльні |

10 |

1370,13 |

| Розбирально-збиральні |

35 |

4795,455 |

| Дефектація |

13 |

1781,169 |

| Комплектація |

10 |

1370,13 |

| Відновлювальні |

17 |

23299,21 |

| Змасчювальні, очистні |

10 |

1370,13 |

| Вього |

100 |

13701,3 |

2.6 Розрахунок чисельності робітників

Чисельність робітників знаходиться окремо по проектуємій дільниці. Визначається штатна і явочна кількість робітників.

Чисельність робітників залежить від об’єму робіт на дільниці із фонду робочого часу працівника.

Фонди робочого часу явочних і штатних працівників знаходяться за формулами:

ФЯ

= (ДК

-ДВ

-ДСВ

)*tЗМ

-ДПС

*tСК

,

ФШ

= (ДК

-ДВ

-ДСВ

-ДВІД

-ДПОВ

)*tЗМ

-ДПС

*tСК

. (2.14)

де , ДК

– календарні дні;

ДВ

– кількість вихідних днів;

ДСВ

– кількість святкових днів;

ДВІД

– кількість днів відпустки;

ДПОВ

– кількість пропусків по хворобі та інших поважних причинах;

ДПС

– кількість передсвяткових днів;

tЗМ

– тривалість зміни, год;

tСК

– час на який скорочується зміна , в суботні та передсвяткові дні;

Для розрахунку приймаємо:

tЗМ

– 7 год при 6-денному робочому тижневі;

tСК

– 1 год;

ДВІД

– 18 днів;

ДПОВ

– 3 дні.

ФЯ

=(365-52-9)7-9*1=2119 (год);

ФШ

= (365-52-9-18-3)*7-9-1=1972(год).

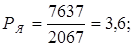

Явочна і штатна чисельність робітників :

(2.15)

(2.15)

де, Ті

– річний об’єм робіт по проектуємій дільниці ( 10 % від загальної суми).

Ті

=9994;

Приймаємо на дільницю таку кількість робітників:

- Явочних РЯ

=4(чол);

- Штатних РШ

=4(чол).

2.7 Вибір обладнання

Все обладнання для виконання робіт по ТО та ПР в проектуємій дільниці поділяємо на дві групи : технологічне обладнання (станки, стенди, прилади, діагностичне обладнання і т.д.) та технологічна оснастка і інструмент (стелажі, шафи, верстаки, комплекти інструментів).

Номенклатура і кількість обладнання приймається по табелях технологічного обладнання і спеціалізованого інструменту для АТП, а також по різних довідниках обладнання для ТО і ПР. [6]

Таблиця 2.7 – Табель виробничого обладнання для дільниці ТО та ремонту системи живлення двигуна.

| Обладнання, прилади, інструменти |

Тип |

Кіл- сть |

Габаритні розміри,

мм

|

Площа, м2

|

Потужність

кВт

|

| один |

заг. |

один. |

заг. |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Устаткування для перевірки форсунок |

− |

1 |

1400х1000 |

1,4 |

1,4 |

− |

− |

| Стенд для розбирання та випробовування ПНВТ |

− |

1 |

1500х2000 |

3 |

3 |

− |

− |

| Стіл для ремонту насосів |

− |

1 |

1300х1700 |

2,21 |

2,21 |

− |

− |

| Компресор |

− |

1 |

1000х600 |

0,6 |

0,6 |

3 |

3 |

| Дизельний випробовувальний стенд |

NC – 108

„Морорпал”

|

1 |

2000х1000 |

2 |

2 |

2 |

2 |

Прилад для діагноcтування форсунок

|

КИ – 3333А |

1 |

600х700 |

0,42 |

0,42 |

1,5 |

1,5 |

| Стенд для розбирання і збирання паливних насосів |

СО – 1606А

|

1

|

1200х1000

|

1,2

|

1,2

|

− |

− |

| Лещата |

− |

1 |

700х500 |

0,35 |

0,35 |

− |

− |

| Електросварка |

− |

1 |

200х500 |

0,1 |

0,1 |

15 |

15 |

| Токарний верстат |

− |

1 |

1500х700 |

1,05 |

1,05 |

7 |

7 |

Сумарна площа обладнання складає 47 м2

.

Площа відділення визначається:

(2.17) (2.17)

де  - коефіцієнт ущільнення, який враховує проходи та відстані між обладнанням (приймається - коефіцієнт ущільнення, який враховує проходи та відстані між обладнанням (приймається  =3-5); =3-5);

- сумарна площа під обладнання, м2

. - сумарна площа під обладнання, м2

.

SВІД

= 47*4=188 м2

Отже площа відділення складає 188 м2

.

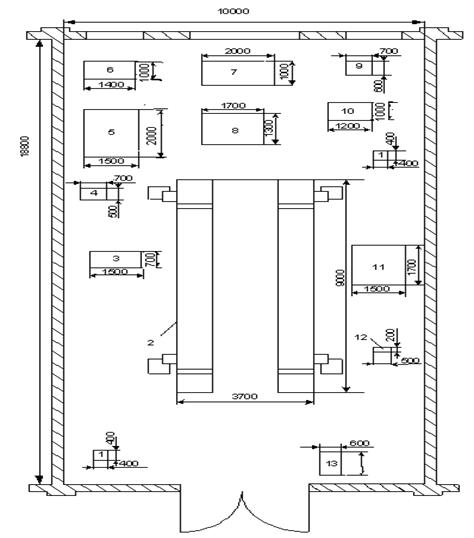

До даного розділу додається план розміщення обладнання на відділенні АТП.

1-ящик для відходів; 2-підйомник; 3-токариний верстат; 4-лещата; 5-стенд для розбирання та випробовування ; 6-устаткування ; 7-дизельний випробовувальний стенд; 8-стіл для ремонту фільтрів, насосів; 9-прилад для діагностування форсунок; 10-стенд для розбирання і збирання паливних насосів; 11-ванна для миття деталей; 12-електросварка; 13-компресор.

Рисунок 2.1 – План розміщення обладнання

3. ТО ТА РЕМОНТ

Капітальний ремонт спрямований на відновлення частково або повністю витраченого ресурсу автомобіля (агрегату), проводиться на спеціальних АТП і передбачає повне розбирання автомобіля та його агрегатів, ремонт чи заміну всіх несправних агрегатів, вузлів і деталей, втому числі базових, а також складання, регулювання та випробовування. Ресурс автомобіля та його частин після капітального ремонту має становити не менше 80% ресурсу нового автомобіля. Як правило автомобіль підлягає одному капітальному ремонту.

Існують такі методи капітального ремонту:

- індивідуальний

- агрегатний

Термін роботи деталей двигунів залежить як від якості їх виготовлення, так і від точного виконання правил технічної експлуатації. При нормальних умовах експлуатації та правильному обслуговуванні дизеля спрацьовування деталей кривошипно-шатунного механізму незначне і його надійна робота забезпечується протягом всього ресурсу дизеля. У випадку порушення правил технічного обслуговування деталі кривошипно-шатунного механізму, які працюють в дуже зменшується, інколи це може призвести до серйозних аварій. спеціалізованих постах. Для забезпечення нормальних умов роботи деталей кривошипно-шатунного механізму забороняється:

1.Повністю завантажувати без попередньої обкатки, згідно з інструкцією з експлуатації, новий двигун або після капітального ремонту. Обкатка двигуна при поступово зростаючих навантаженнях забезпечує наближення тертьових поверхонь до розрахункових геометричних параметрів.

2.Працювати на авто без попереднього прогріву двигуна до температури охолодної рідини не нижче 50 °С. Непрогрітий двигун не забезпечує повної потужності через порушення процесів сумішоутворення і згоряння палива, а також різкого погіршення умов мащення. При цьому прискорюється спрацювання деталей, в першу чергу гільз, поршнів, поршневих кілець, а також відбувається обсмолення цих деталей.

3.Тривалий час працювати з перевантаженням двигуна.

4.Працювати при температурі охолоджувальної рідини нижче 70 °С і вище 95 °С.

5.Допускати тривалу роботу двигуна (понад 15 хв.) при холостому ході, оскільки це супроводжується значним нагароутворенням і пригорянням (заклинюванням у канавках) поршневих кілець.

6. Запускати двигун при температурі повітря нижче -5 °С без попереднього його прогрівання за допомогою підігрівального пристрою або іншими способами.

7.Експлуатувати двигун зі стуками, димними вихлопами, низьким тиском масла (нижче 0,1 МПа) та інтенсивним вигорянням масла.

8.Розбирати кривошипно-шатунний механізм без необхідності. Робити це можна лише у закритому приміщенні і лише у випадку крайньої потреби.

Технічний догляд за кривошипно-шатунний механізмом треба виконувати згідно з вимогами інструкції заводу-виготовника.

Для запобігання підвищеного спрацьовування деталей кривошипно-шатунного механізму водій зобов'язаний виконувати такі операції:

– при щоденному технічному обслуговуванні (ЛІТО) очищати двигун від пилу і бруду.

– усувати підтікання охолоджувальної рідини і масла;

– перевіряти зовнішнє кріплення деталей, звертаючи особливу увагу на щільність з'єднання повітроочисника і впускних трубопроводів;

– перевіряти рівень і стан масла в картері двигуна; під час роботи слідкувати за тиском масла і кольором вихлопних газів, перевіряти роботу дизеля для виявлення сторонніх стуків;

– при перших ознаках ненормальної роботи потрібно усунути несправності;

При першому і другому технічному обслуговуванні (ТО1 і ТО 2) перевірити і при необхідності долити масло в картер двигуна; перевірити тиск масла в головній магістралі системи мащення. Зниження тиску масла до 0,15–0,10 МПа на прогрітому двигуні при працюючих агрегатах системи мащення і правильних показаннях манометра свідчить про значне спрацювання підшипників колінчастого вала;

– при третьому технічному обслуговуванні (ТО 3) перевірити технічний стан циліндро-поршневої групи за кількістю газів, які надходять в картер двигуна, за допомогою індикатора витрати газів при роботі у номінальному режимі або вимірюванням компресії (тиск в циліндрі наприкінці такту стиску) за допомогою компресіометра Для цього знімають головку циліндрів двигуна, очищають від нагару головку циліндрів і поршні, при необхідності міняють поршневі кільця і прокладку.

– після встановлення головки циліндрів на блок-картер гайки шпильок необхідно затягувати у певній послідовності з необхідним моментом затягування гайок кріплення головки циліндрів.

Ремонт блока.У більшості двигунів блоки виготовлені із сірого і спеціального легованого чавуну. У процесі експлуатації їх можливі такі основні дефекти: тріщини, зломи і пробоїни; пошкодження й спрацювання різьби в отворах і на шпильках; спрацювання отворів у втулках і під втулки розподільного вала; спрацювання, овальність, конусність і зміщення отворів в опорах під вкладиші корінних підшипників; жолоблення поверхонь прилягання до головки блока; спрацювання отворів під палець проміжної шестірні, під установочні штифти та втулки; спрацювання торцевих поверхонь гнізд під верхні бурти гільз циліндрів; спрацювання клапанних гнізд і втулок клапанів; спрацювання, овальність, конусність і задирки поверхонь циліндрів або гільз циліндрів.

Блок вибраковують при тріщинах і обломах у гніздах під вкладиші корінних підшипників, в отворах під втулки розподільного вала, у масляних каналах і місцях, недоступних для ремонту, а також у випадках, коли є: більш як дві тріщини між отворами циліндрів (гільз) або клапанних гнізд; більш як чотири тріщини у водяних сорочках або більш як дві тріщини, що входять на оброблені поверхні; зломи одного і більше гнізд під ущільнювальні кільця гільз циліндрів розміром більш як 1/3 периметра.

Тріщини, зломи і пробоїни заварюють електродуговим або газовим зварюванням, накладанням латок та закріпленням їх болтами і зварюванням, накладанням латок із застосуванням полімерних матеріалів на основі епоксидних смол. Тріщини в місцях, де немає великих навантажень, закривають штифтами або ущільнювальними фігурними вставками.

Спрацьовані різьбові отвори відновлюють нарізуванням різьби збільшеного розміру або за допомогою вставок. Шпильки із спрацьованою різьбою, як правило, вибраковують, а інколи відновлюють наплавлюванням і нарізуванням різьби нормального або збільшеного розміру.

– при третьому технічному обслуговуванні (ТО 3) перевірити технічний стан циліндро-поршневої групи за кількістю газів, які надходять в картер двигуна, за допомогою індикатора витрати газів при роботі у номінальному режимі або вимірюванням компресії (тиск в циліндрі наприкінці такту стиску) за допомогою компресіометра Для цього знімають головку циліндрів двигуна, очищають від нагару головку циліндрів і поршні, при необхідності міняють поршневі кільця і прокладку.

– після встановлення головки циліндрів на блок-картер гайки шпильок необхідно затягувати у певній послідовності з необхідним моментом затягування гайок кріплення головки циліндрів.

Деталі форсунки бракують при обриванні більше двох ниток різьби в корпусі під штуцери паливопроводів і на штуцері, при наявності рисок і слідів корозії на проставці, забоїнах, вм'ятин і виробітків на внутрішніх поверхнях корпуса форсунки, нерівномурному зношенні ущільнювальної частини голки розпилювача, а також: при довжині пружини менше 29,4 мм або її поломці; при висоті проставки менше 8,89 мм; при зношенні соплових отворів розпилювача до діаметра більше 0,32 мм.

При засміченні соплових отворів розпилювача їх прочищають стальною проволокою діаметром 0,25 мм. Корпус і голку розпилювача змазують профільтрованим дизельним паливом ДЛ, після чого змащують інші деталі форсунки.

На корпус 6 форсунки встановлюють ущільнювальне кільце 7, втулку 10 фільтра, фільтр 9 і закручують штуцер 8 форсунки. Момент затяжки штуцера 80...100 Нм (8 ... 10 кгс/см2

).

Корпус форсунки встановлюють на пристосування для розбирання – збирання форсунок, встановлюють в нього регулювальні шайби 11 і 12, пружину 13 і штангу 5. При установці проставки 3 в зборі штифт проставки повинен ввійти в отвір корпуса форсунки. Корпус 1 розпилювача монтують в зборі з голкою 14, запобігши від випадання голки розпилювача. Штифт проставки повинен ввійти в отвір корпуса розпилювача.

Перевірка плавності переміщення голки виконується при нахилі 45° і висунутої на 1/3 довжини голки з корпуса розпилювача. При будь-якому кутовому положенні відносно своєї вісі голка, змащена дизельним паливом, повинна плавно опускатися під дією власної ваги. У випадку „прихоплення” голки розпилювача в корпусі і опору рухові голки спряжені поверхні освіжають пастою ПСМ 1/0 НОМ. Розмір між торцями голки і корпуса розпилювача не повинен первищувати 0,22...0,29 мм.

Гайку 12 розпилювача накручують на корпус 6 форсунки і виконують кінцеву затяжку. При затяжці розпилювач з упором необхідно піджарив конусний торець до повного зжаття пружини. Далі закручують пробку корпуса форсунки і знімають форсунку з пристосування для перевірки і регулювання.

Форсунку встановлюють на стенд для перевірки форсунок, де перевіряють наступні параметри.

Тиск початку піднімання голки повинен бути 18,0+0,5

МПа (180+5

кгс/см2

). Регулювання форсунки проводять зміною загальної товщини регулювальних шайб 11,12 (рисунок 3.1), встановлених під пружину 13. При збільшенні загальної товщини шайб тиск підвищується, при зменшенні – знижується. Зміна товщини шайб на 0,05 мм змінює тиск початку піднімання голки форсунки на 0,3...0,35 Нм (3 ... 3,5 кгс/см2

). Для регулювання форсунку знімають зі стенду.

Герметичність запірного конуса розпилювача визначається ступеню зволоження носика розпилювача при підтримці тиску в форсунці менше тиску вприску на 0,1 МПа (10 кгс/см2

) на протязі 1 хвилини.

Якість розпилення палива вважають задовільною, якщо при підведенні в форсунку за допомогою насоса воно розпилюється в туманоподібному стані, без крапель, з рівномірним виходом в поперечному перерізі конуса напору з кожного отвору розпилювача.

Після перевірки форсунку знімають зі стенду, від’єднавши від неї паливопроводи. [ 3 ]

4. ВАРТІСТЬ КОМПЛЕКТУЮЧИХ

В процесі експлуатації виникають неполадки. Для їх усунення необхідні запасні запчастини, вартість яких приведена в таблиці 4.1.

Таблиця 4.1 – Вартість комплектуючих

| Каталожний номер |

Найменування |

Ціна, грн. |

| 1 |

2 |

3 |

| 1/02570/60 |

Шайба ущільнювальна ПННТ (22х16мм) |

1,30 |

| 1/02574/60 |

Шайба ущільнювальна ПНВТ (26х20мм) |

1,30 |

| 1/02800/60 |

Шайба - прокладка мідна 14х20х1,5 мм |

0,48 |

| 100-3570110 |

Пневмоциліндр вимк.подачі палива 20х35 |

35,00 |

| 271-1112110-01 |

Розпилювач 271 (турбо) |

27,00 |

| 273-1112110 |

Розпилювач 273 (євро) |

30,00 |

| 740-1029115 |

Шестерня привода ПНВТ ведуча |

220,00 |

| 740-1029120 |

Шестерня привода ПНВТ ведуча в сб. |

200,00 |

| 740-1029264 |

Фланець передньої ведучої напівмуфти ПНВТ |

35,00 |

| 740-1029268 |

Напівмуфта ведуча привода ПНВТ |

45,00 |

| 740-1029270 |

Фланець задньої напівмуфти привода ПНВТ |

24,00 |

| 740-1029272 |

Пластина ведучої напівмуфти задня |

3,50 |

| 740-1029274 |

Пластина ведучої напівмуфти передня |

5,70 |

| 740-1029286 |

Напівмуфта ведома привода ПНВТ |

45,00 |

| 740-1029288 |

Фланець ведомої напівмуфти привода ПНВТ |

55,00 |

| 33-1029240 |

Манжета 20х42х10 ПНВТ |

4,00 |

| 33-1106210 |

Паливний насос низького тиску (ПННТ) в сб. |

68,00 |

| 33-1106211 |

Ремкомлект ПННТ |

3,00 |

| 33-1106285 |

Прокладка ПННТ |

1,54 |

| 33-1111000 |

Ремкомплект секції ПННТ |

7,79 |

| 33-1111007-10 |

Паливний насос високого тиску |

1480,00 |

| 33-1111010 |

Комплект кілець для ремонту ПНВТ |

15,00 |

| 33-1111074-01 |

Пара плунжерна 33 ВАП |

74,00 |

| 33-1112110-01 |

Розпилювач 33 (PS 150 S33) |

20,00 |

| 33-1112342 |

Кільце форсунки ущільнювальне |

0,42 |

| 33-1121010-01 |

Муфта випередження впорскування палива |

230,00 |

| 33-1121066-01 |

Манжета 28х45х10 муфти випередження впорскування |

5,40 |

| 333-1121010-10 |

Муфта випередження впорскування палива (євро) |

330,00 |

| 334-1111005 |

ПНВТ (турбо) |

1800,00 |

| 337-1111005 |

ПНВТ (євро) |

6300,00 |

| 5320-1101010-10 |

Паливний бак (600 л.) з кріпленням |

1300,00 |

| 5320-1108010 |

Педаль акселератора |

27,00 |

Дану продукцію можна придбати за адресами:

АГРО – ЗАПЧАСТИНИ м. Вінниця, вул. Тарногородського, 36; тел./факс 8(0432) 52-21-49, 8 (067) 274-67-28.

Вінниччина – Авто м. Вінниця, вул. 600 – річчя, 3; тел. 8(0432)27-88-95.

УкрАвто м. Вінниця, вул. Кірова, 21; тел. 27-37-93, 27-87-81.

м. Вінниця вул. Чехова, 6 ”Автозапчастини”;

м. Вінниця вул. Островського, 69 ”Мотор техніка”;

5. ОХОРОНА ПРАЦІ

При експлуатації автомобіля потрібно дотримуватись елементарних вимог по техніці безпеки:

- Капітальний ремонт автомобілів виконують у призначених для цього місцях (на постах) На робочих місцях мають забезпечуватися безпечні умови для проведення робіт, обладнання, Інструмент та прилади мають відповідати характеру виконуваної роботи й унеможливлювати травматизм;

- Пуск двигуна треба здійснювати стартером, як виняток — пусковою рукояткою. Аби уникнути травмування кисті, рукоятку слід брати так, щоб всі пальці правої руки розташовувалися по один бік ручки Повертати колінчастий вал треба тільки знизу вгору, довкола — забороняється;

- Регулювальні роботи з двигуном, що працює слід виконувати на спеціальному посту, з місцевою вентиляцією для видаляння відпрацьованих газів;

- Роботи, пов'язані Із зачищанням деталей перед паянням та лудінням, виконують на робочих місцях, обладнаних місцевою вентиляцією Паливні баки й тару з-під пальних сумішей перед ремонтом треба промити гарячою водою, пропарити гострою парою, промити каустичною содою та просушити гарячим повітрям Перед паянням І заварюванням слід відкрити пробки;

- Займання треба гасити за допомогою вогнегасників, піском або струменем розпиленої води. Балони з газом слід поливати холодною водою, щоб запобігти підвищенню тиску в них;

- На робочих місцях мають бути аптечки з йодом, ватою, марлею та 10 %-м розчинами соди й нашатирного спирту;

- Питну воду слід зберігати у шафі в закритій місткості;

- У робочих приміщеннях забороняється палити, а також: зберігати продукти харчування;

- Після закінчення кожної зміни треба робити вологе прибирання підлог, столів, верстаків та інструментів;

Миття автомобілів, агрегатів і деталей здійснюють на митній дільниці , підлога якої має вологостійке покриття та уклон для стікання рідини . Дільницю обладнують припливло – витяжною вентиляцією, а мийні ванни – витяжними зонтами. Перед приготуванням використанням мийних розчинів слід надягти гумові фартух, чоботи, рукавички, а також захисні окуляри.

- Кріплення піддона картера виконують на оглядовій канаві. При цьому автомобіль треба загальмувати стоянковим гальмом, увімкнути найнижчу передачу, вимкнути запалювання, а під колеса підкласти колодки. Перевірити зазор між стержнем клапана та носком коромисла і, якщо треба, відрегулювати його;

- Для підтягування гайок кріплення слід користуватися справними інструментами й добирати точно за розмірами гайок. Не дозволяється працювати гайковими ключами з непаралельними, спрацьованими губками. [3]

ВИСНОВОК

В даному курсовому проекті висвітлена технічна інформація систем двигуна різних марок, зокрема КамАЗ – 5511. Приведено будову та принцип дії КШМ і ГРМ

Спланована дільниця для виконання ТО та ремонту даної марки з розрахованою трудомісткістю робіт пов’язаних з даним видом автомобіля, розрахована кількість персоналу в залежності вихідних даних для проекту.

Описана послідовність розбирання та збирання КШМ та ГРМ.

Вказана вартість комплектуючих та адреси магазинів за якими їх можна придбати. Зазначені міри безпеки під час виконання операцій пов’язаних з даним видом робіт.

|