Параметри, які характеризують якість поверхні

1. Фізико-механічні параметри

Один із основних показників якості машин – надійність – суттєво залежить від експлуатаційних властивостей їх деталей і з’єднань, які визначаються технологією виготовлення.

Надійність деталі багато в чому залежить від стану поверхневих шарів, оскільки руйнування починається якраз із зовнішніх поверхонь. Вимоги до їх якості безперервно підвищуються в міру інтенсифікації режимів роботи деталей.

Якість поверхні – це комплексний показник, що характеризується фізико-механічними і геометричними параметрами поверхневого шару.

До фізико-механічних параметрів відносять: твердість; деформаційне зміцнення (наклеп); залишкові напруження.

Твердість

– це здатність поверхні чинити опір проникненню більш твердого тіла.

Розрізняють твердість вихідного матеріалу (серцевини) і поверхневого шару. З точки зору експлуатації деталей, більший інтерес викликає твердість поверхневого шару, яка звичайно вища твердості серцевини.

Зміцнення поверхневого шару відбувається на фінішних операціях та операціях що їм передують (технологічна спадковість).

В лабораторних умовах глибину та інтенсивність зміцнення поверхневого шару визначають методом вдавлювання алмазної піраміди на приладі ПМТ-3. У виробничих умовах твердість матеріалу вимірюють за Брінелем, Роквеллом, Вікерсом та іншими способами. При застосуванні методу Роквелла застосовують твердоміри Супер-Роквелла. Співвідношення чисел твердості, визначених різними методами, наведені в табл.

Наклеп

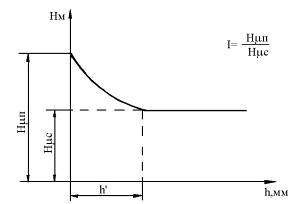

характеризується наступними показниками:

· товщиною наклепаного шару h' (це – глибина шару, здеформованого в результаті силової взаємодії інструмента з оброблюваною поверхнею);

· інтенсивністю наклепу, яка визначається відношенням мікротвердості Нm

п

досліджуваної поверхні до мікротвердості матеріалу, розташованого під наклепаним шаром (рис. 1):

Нm

с

; I = Hμп

/Нμс

.

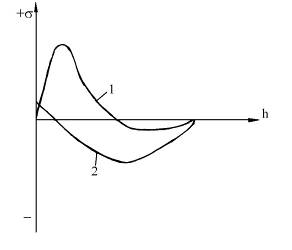

Залишкові напруження

характеризують: величина, характер розподілу і знак внутрішніх напружень.

Внутрішні напруження – це прояв внутрішніх сил у поверхневих шарах металу після закінчення силової чи теплової дії. Вони можуть бути розтягуючими і стискаючими (рис. 2).

Реклама

Таблиця 1. Порівнювальна таблиця твердості металів і сплавів

| твердість по |

| Бринелл |

Віккерс |

Бринелл |

Віккерс |

Роквелл |

Супер Роквелл |

Бринелл |

Віккерс |

Роквелл |

Супер Pоквелл |

Бринелл |

Віккерс |

Роквелл |

Супер Роквел |

| 146 |

147 |

202 |

201 |

– |

– |

293 |

291 |

31 |

32,9 |

460 |

502 |

48 |

49,3 |

| 149 |

149 |

207 |

209 |

18 |

20,2 |

302 |

305 |

33 |

34,8 |

477 |

534 |

49 |

50,3 |

| 153 |

152 |

212 |

213 |

19 |

21,2 |

311 |

312 |

34 |

35,8 |

495 |

551 |

51 |

52,2 |

| 156 |

154 |

217 |

217 |

20 |

22,2 |

321 |

320 |

35 |

36,8 |

512 |

587 |

52 |

53,2 |

| 159 |

159 |

223 |

221 |

21 |

23,1 |

332 |

335 |

36 |

37,7 |

532 |

606 |

54 |

55,2 |

| 163 |

162 |

229 |

226 |

22 |

24,0 |

340 |

344 |

37 |

37,7 |

555 |

649 |

56 |

57,1 |

| 166 |

165 |

235 |

235 |

23 |

25,0 |

351 |

361 |

38 |

39,6 |

578 |

694 |

58 |

59,0 |

| 170 |

171 |

241 |

240 |

24 |

26,0 |

364 |

380 |

39 |

40,6 |

600 |

746 |

59 |

60,0 |

| 174 |

174 |

248 |

250 |

25 |

27,0 |

375 |

390 |

40 |

41,6 |

627 |

803 |

61 |

62,0 |

| 179 |

177 |

255 |

255 |

20 |

28,0 |

387 |

401 |

41 |

42,5 |

652 |

887 |

63 |

64,1 |

| 183 |

183 |

262 |

261 |

27 |

39,0 |

402 |

423 |

43 |

44,0 |

– |

940 |

65 |

65,8 |

| 187 |

186 |

269 |

272 |

28 |

30,0 |

418 |

435 |

44 |

45,4 |

– |

1021 |

67 |

67,8 |

| 192 |

190 |

277 |

278 |

29 |

31,0 |

430 |

460 |

45 |

46,4 |

– |

1114 |

69 |

– |

| 196 |

197 |

286 |

285 |

30 |

31,9 |

444 |

474 |

47 |

48,4 |

– |

1220 |

72 |

– |

Рис. 1 Глибина h та інтенсивність наклепу І

Рис. 2. Розподіл внутрішніх напружень у поверхневому шарі: 1 – стискаючі напруження; 2 – розтягуючі напруження

Глибина та інтенсивність наклепаного шару, а також внутрішні напруження на кресленнях не вказуються головним чином через відсутність надійних методів контролю цих параметрів у виробничих умовах. Шорсткість і твердість завжди вказуються на робочих кресленнях.

Крім переліченого, фізико-механічні властивості поверхневого шару характеризуються певною орієнтацією їх деформованих зерен, зміною їх форми і розмірів, цілісністю матеріалу поверхневого шару, наявністю в ньому макро- і мікротріщин, структурними перетвореннями тощо.

2. Геометричні параметри

поверхня механічний деформаційний технологічний

До геометричних параметрів відносять: макро- та мікрогеометрію поверхні, хвилястість.

Макрогеометрія

поверхні характеризується похибками форми (овальність, конусність, бочкоподібність), які відносяться до параметрів точності обробки.

Мікрогеометрія

поверхні (шорсткість) обумовлена наявністю мікронерівностей, які є результатом взаємодії оброблюваної поверхні з різальним інструментом на фінішних операціях.

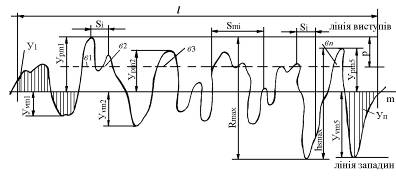

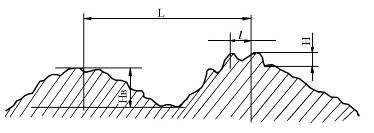

Шорсткість прийнято визначати за профілем, який утворюється в перерізі цієї поверхні площиною, перпендикулярною до номінальної (зображеної на кресленні) поверхні. При цьому профіль розглядається на довжині базової лінії, яка використовується для виділення нерівностей і кількісного визначення їх параметрів.

При стандартизації шорсткості поверхні за основу прийнята система відліку, в якій за базову лінію служить середня лінія профілю.

Середня лінія профілю – це базова лінія, що має форму номінального профілю і проведена так, що в межах базової довжини l середнє квадратичне відхилення профілю до цієї лінії мінімальне.

Лінія, яка еквідистантна середній лінії і проходить через найвищу точку профілю в межах базової довжини, називається лінією виступів профілю. Лінія, яка еквідистантна середній лінії і проходить через нижню точку профілю в межах базової довжини, називається лінією западин профілю.

Відстань між лінією виступів профілю та лінією западин профілю в межах базової довжини представляє собою найбільшу висоту нерівностей профілю Rmax

.

Висота виступу профілю Уpm

– це відстань від середньої лінії профілю до найвищої точки виступу профілю.

Глибина западини профіля Уvm

– це відстань від середньої лінії профілю до найнижчої точки западини профілю.

Реклама

Нерівність профілю – це виступ профілю та сполучена з ним западина профілю.

Крок нерівностей профілю – це довжина відрізка середньої лінії профілю, що містить виступ профілю та сполучену з ним западину профілю (рис. 3).

Рис. 3. Схема вимірювання нерівностей

Середній крок нерівностей профілю Sm

– це середнє значення кроку нерівностей профілю по середній лінії в межах базової довжини.

Кроком місцевих виступів називається довжина відрізка середньої лінії між проекціями на неї двох найвищих точок сусідніх місцевих виступів профілю.

Середнім кроком Si

місцевих виступів профілю називається середнє значення кроку місцевих виступів в межах базової довжини.

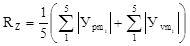

Для оцінки шорсткості поверхні в машинобудуванні одержав велике поширення висотний критерії Rz

.

Висота нерівностей профілю по десяти точках Rz

представляє собою суму середніх абсолютних значень висот п’яти найбільших виступів профілю і глибин п’яти найбільших западин профілю в межах базової довжини, тобто (рис. 3) [2]:

, ,

де  – висота і-го найбільшого виступу профілю; – висота і-го найбільшого виступу профілю;

– глибина і-ої найбільшої западини профілю. – глибина і-ої найбільшої западини профілю.

Таке ж велике значення в машинобудуванні при оцінці шорсткості поверхні має і критерій Ra

.

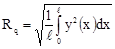

Середнє арифметичне відхилення Ra

профілю – це середнє арифметичне абсолютних значень відхилень профілю в межах базової довжини ℓ:

або приблизно:

, ,

де y – відхилення профілю, яке визначається відстанню між будь-якою точкою профілю та середньою лінією і виміряне по нормалі, проведеній до середньої лінії через цю точку;

ℓ – базова довжина;

n – число вибраних точок на базовій довжині.

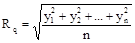

Середнє квадратичне відхилення профілю Rq

–це середнє квадратичне значення відхилень профілю в межах базової довжини [4]:

або приблизно:

. .

При визначенні значень Ra

і Rq

безпосереднім вимірюванням на відповідних приладах їх величина встановлюється в межах довжини оцінки, що включають декілька базових довжин. За НСО 3274 базова довжина в числовому вираженні дорівнює кроку приладу.

На такі експлуатаційні властивості поверхні, як зносостійкість, контактна жорсткість та інші, суттєво впливає фактична поверхня дотику деталі зі сполученими деталями виробу. Ця величина з відомим наближенням може бути частково оцінена критерієм ηp

[4].

Опорна довжина ηp

профілю визначається сумою довжин відрізків в межах базової довжини, що обмежуються на заданому рівні в матеріалі профілю лінією, еквідистантною середній лінії.

Для співставлення розмірів опорних поверхонь, оброблених різними методами, зручно користуватись поняттям відносної опорної довжини tp

профілю, яка визначається відношенням довжини профілю до базової довжини, тобто [4]:

, ,

де ві

– довжина відрізка, що відсікається в матеріалі виступу профілю;

p – рівень перерізу профілю, який визначається відстанню між лінією виступів профілю та лінією, що перетинає профіль еквідистантно лінії виступів профілю.

Опорна довжина ηp

профілю і відносна опорна довжина tp

профілю встановлюються на потрібному рівні перерізу P профілю, який визначається відстанню між лінією виступів профілю та лінією, що перетинає профіль еквідистантно лінії виступів профілю, вона виражається у відсотках від Rmax

.

При проектуванні виробу, в залежності від функціональних вимог, які ставляться до його робочих поверхонь, параметри шорсткості вибирають за державним стандартом.

Значення шорсткості, що рекомендується для використання при конструюванні та технологічному проектуванні, наведені в табл. 2 [2].

Таблиця 2 Значення шорсткості, що рекомендуються при певних видах обробки

| Область застосування |

Значення Rz

, мкм |

Значення Ra

, мкм |

| Фінішна обробка |

0,025

0,05

0,1

0,2

0,4

0,8

|

–

0,012

0,025

0,05

0,1

0,2

|

| Чистова обробка |

1,6

3,2

6,3

12,5

25,0

|

0,4

0,8

1,6

3,2

6,3

|

| Попередня (чорнова) обробка |

50

100

200

400

|

12,5

25

50

100

|

Хвилястість

займає проміжне положення між шорсткістю та похибкою форми поверхні. Критерієм для розмежування шорсткості та хвилястості служить величина відношення кроку до висоти нерівностей. Для шорсткості (рис. 4) це відношення орієнтовно рівне ℓ/H < 50, для хвилястості – L/Hв

= 50 – 1000, для макрогеометрії – L/Hв

> 1000 [4].

Шорсткість:

Хвилястість:

Макрогеометрія:

Рис. 4. Шорсткість та хвилястість поверхні

При вирішенні задач технологічного забезпечення якості поверхні деталей та їх експлуатаційних якостей технолог повинен вміти:

– забезпечувати параметри якості поверхневого шару деталей машин відповідно до їх службового призначення;

– прогнозувати режими механічної обробки, що забезпечують одержання заданих параметрів якості;

– визначати комплекс методів механічної обробки, що забезпечують одержання заданих параметрів якості поверхневого шару з найбільшою продуктивністю.

Література

1. Бондаренко С.Г. Розмірні розрахунки механоскладального виробництва. – К. 1993. – 544 с.

2. Маталин А.А. Технология машиностроения. – Л. – М., 1985. – 496 с.

3 Основы технологии машиностроения / Под ред. В.С. Корсакова – М., 197 – 416 с.

4. Справочник технолога-машиностроителя / Под. ред. А.Г. Косиловой, О.К Мищерякова. Т. 1. – М.. 1985. – 655 с.

5. Руденко П.А., Шуба В.А и др. Отделочные операции в машиностроении. – К.: Техника, 1990. – 150 с.

|