Керування точністю обробки

1

.

Керування точністю процесу обробки за вихідними даними

Для забезпечення потрібної точності обробки партії заготовок недостатньо правильно розрахувати і настроїти верстат.

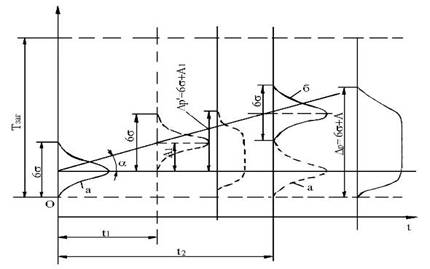

Під впливом систематичних похибок, зв’язаних зі зношуванням різального інструменту і нагріванням елементів технологічної системи, в процесі обробки відбувається зміщення поля розсіювання розмірів заготовок в середині поля допуску із положення a в положення б (рис. 1) і через деякий проміжок часу t обробки виникає небезпека виходу частини заготовок за межі поля допуску. Для запобігання появи браку через певний проміжок часу t2 необхідно провести підналагодження верстата.

У результаті підналагодження поле розсіювання вертається із положення б в положення а і небезпека появи браку усувається (рис. 1).

Для запобігання появи браку важливо своєчасно встановити момент потрібного підналагодження і тривалості обробки між підналагодженнями.

Цей момент в умовах великосерійного виробництва виявляється за допомогою систематичних вимірювань оброблюваних заготовок.

Чим частіше проводиться підналагодження, тим менше сумарне розсіювання розмірів, але це призводить до збільшення тривалості процесу, оскільки підналагодження – процес тривалий і виконується при непрацюючому обладнанні.

Протиріччя це розв’язується шляхом введення автопідналадників.

Рис. 1 Вплив змінних систематичних похибок на форму і положення кривої розсіювання

Підналадники застосовують двох типів:

1)видає сигнал переміщення інструмента через певний проміжок часу (простий, але застосувати можна тільки при сталому технологічному процесі);

2)вимірює дійсні розміри і подає сигнал на підналагодження при досягненні граничного розміру (складні, але більш надійні).

Загальною складнімтю створення пристосувань автоматичного контролю є необхідність здійснення малих переміщень інструмента в момент підналагодження (тисячні частки мм).

2

.

Керування точністю процесу обробки заготовок за вхідними даними

Найбільше впливає на поле розсіювання розмірів заготовок зміна таких вхідних даних, як розміри припуску і твердість матеріалу заготовки, які обумовлюють відповідне зростання діапазону зміни зусиль різання, а також пружних відтискань і поля розсіювання розмірів оброблюваних заготовок.

Реклама

Шляхи зменшення поля розсіювання:

– сортування заготовок за величиною припуску і твердості та внесення поправок на розмір статичного настроювання;

– адаптивне керування процесом обробки (змінаS – Py – ω).

Приклад

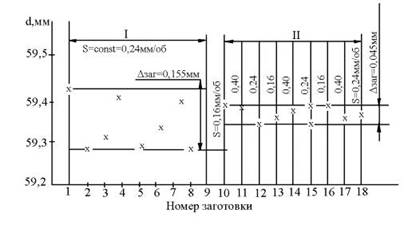

Рис. 2 – заготовка НВ 145–165; верстат – ІА62; різець – φ = 45º; ТІ5К6; V=45м/хв; припуск – 4–8 мм на діаметр.

S– для перших 9 штук –const=0,24 мм/об;Δзаг = 0,155 мм; S– для решти 9 штук – змінна; Δзаг = 0,045 мм.

Зменшення Δ у 3,45 раза.

Рис. 2. Підвищення точності розміру заготовки, оброблюваної на токарному верстаті, шляхом зміни подачі

3

.

Керування пружними переміщеннями елементів технологічної системи для усунення систематичних та змінних систематичних похибок, які викликають похибки геометричної форми заготовок

Регулювання подачі в процесі обробки заготовок дає можливість не тільки зменшити поле розсіювання розмірів оброблюваних заготовок, але й підвищити точність їх геометричної форми.

Для одержання правильної геометричної форми оброблюваної заготовки необхідно компенсувати не тільки коливання сили різання, викликані непостійністю припуску і твердості, але й пружні відтискання по її довжині, зв’язані зі зміною піддатливості технологічної системи.

Для забезпечення точності геометричної форми по довжині заготовки потрібно створити додаткове пристосування, яке б змінювало силу різання по довжині обробки за певною програмою відповідно до коливання жорсткості технологічної системи.

Зміну сили різання і в цьому випадку зручно здійснити за рахунок відповідного регулювання поздовжньої подачі.

На верстатах з ЧПК подібні зміни подачі по довжині оброблюваної заготовки повинні бути попередньо внесені в КП (керуючу програму).

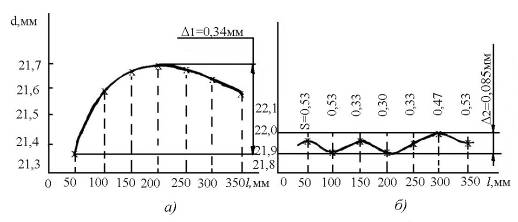

Приклад (рис. 3)

Рис. 3. Зміна діаметра dвалика по довжині в результаті обточування з частотою обертання n= 375 об/хв із припуском Z= 2 мм на діаметрі: а – з постійною подачею (S=0,3мм/об); б – зі змінною подачею

n= 375 об/хв; z= 2 мм;

S= 0,3 мм/об; Δ= 0,34 мм;

S= 0,30–0,53 мм/об;Δ= 0,085 мм.

Таким чином, можна зробити висновок, що керування пружними переміщеннями шляхом зміни поздовжньої подачі дозволяє:

1)суттєво підвищити точність оброблюваних заготовок та інших показників за рахунок зменшення поля розсіювання;

2)збільшити штучну продуктивність переважної більшості технологічних систем (за рахунок режимів);

Реклама

3)використати надзвичайно тонкий і чутливий механізм регулювання технологічної системи, який працює без стрибків, зі збереженням постійного розміру статичного настроювання;

4)забезпечити обробку заготовок з рівномірним навантаженням технологічної системи, що сприяє більш економічному використанню системи і різального інструмента, підвищує довговічність роботи системи і знижує затрати на різальний інструмент.

Недоліки:

1) шорсткість поверхні неоднорідна;

2) зростає вартість верстатів, оснащених системами адаптивного керування;

3) ускладнення та подорожчання налагодження, обслуговування і ремонту;

4) неможливість застосування при багатоінструментальній обробці.

Література

заготовка похибка форма геометричний

1.Балакшин Б.С. Основы технологии машиностроения. – М., 1969. – 559 с.

2.Бондаренко С.Г. Розмірні розрахунки механоскладального виробництва. – К. 1993. – 544 с.

3.Корсаков В.С. Основы технологии машинобудування. – М., 1977. – 415 с.

4.Косилова А.Г., Мещеняков Р.К. Справочник технолога-машиностроителя. Т. 1. – М., 1985. – 655 с.; Т. 2. – М., 1986. – 496 с.

5.Маталин А.А. Технология машиностроения. – Л. – М., 1985 – 496 с.

6.Руденко П.А. Теоретические основы технологии машиностроения:Конспект лекций. – Чернигов, 1986. – 258 с.

7.Сборник задач и упражнений по технологии машиностроения / В.А. Аверников, О.А. Горленко, В.Б. Ильецкий и др. / Под общ. ред. О.А. Горленко – М., 1988.– 192 с.

8.Справочник технолога машиностроителя / Под ред. А.Н. Малова. Т. 2. – М., 1986.– 446 с.

|