Задача 1

бензол абсорбер пар масло

Абсорбер для улавливания паров бензола из парогазовой смеси орошается поглотительным маслом с мольной массой 260 кг/кмоль. среднее давление в абсорбере Рабс.

=800 мм.рт.ст., температура 40°С. Расход парогазовой смеси 3600 м3

/ч (при рабочих условиях). Концентрация бензола в газовой смеси на входе в абсорбер 2% (об.); извлекается 95% бензола. содержание бензола в поглотительном масле, поступающем в абсорбере после регенерации 0,2% (мол.). Расход поглотительного масла в 1,5 раза больше теоретически минимального. Для расчета равновесных составов принять, что растворимость бензола в масле определяется законом Рауля. При концентрациях бензола в жидкости до х=0,1 кмоль бензола/кмоль масла равновесную зависимость Y*=f(х) считать прямолинейной.

Определить:

1) Расход поглотительного масла в кг/ч;

2) Концентрацию бензола в поглотительном масле, выходящем из абсорбера;

3) Диаметр и высоту насадочного абсорбера при скорости газа в нем (фиктивной) 0,5 м/с и высоте единицы переноса (ВЕТТ) hоу

=0,9 м;

4) Высоту тарельчатого абсорбера при среднем к.п.д. тарелок 0,67 и расстояние между тарелками.

1. Концентрация бензола в поглотителе на выходе из абсорбера и расход поглотительного масла

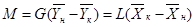

Массу паров бензола (Б), переходящего в процессе абсорбции из газовой смеси (Г) в поглотитель (М) за единицу времени, находят из уравнения материального баланса:

, ,

где L, G – расходы соответственно чистого поглотителя и инертной части газа, кг/с;  - конечная и начальная концентрация бензола в поглотительном масле, кг Б/кг М; - конечная и начальная концентрация бензола в поглотительном масле, кг Б/кг М;  - начальная и конечная концентрация бензола в газовой фазе, кг Б/кг Гвыразим составы фаз, нагрузки по газу и жидкости в выбранной для расчета размерности: - начальная и конечная концентрация бензола в газовой фазе, кг Б/кг Гвыразим составы фаз, нагрузки по газу и жидкости в выбранной для расчета размерности:

; ;  , ,

Где ρ0у

– средняя плотность парогазовой смеси при нормальных условиях. Принимаем плотность парогазовой смеси равной плотности коксового газа, ρ0у

=0,44кг/м3

.

Пересчитаем объемные концентрации в массовые. Пересчитаем объем парогазовой смеси для нормальных условий.

V0

=Р·V·Т0

/(Т·Р0

)=800·3600·273/(313·740)=3394,5 м3

/ч, что соответствует 3394,5/22,4=151,54 кмоль/ч и 3394,5·0,44=1493,6 кг/ч. Таким образом, ун

=67,89 м3

/ч=3,031 кмоль/ч=236,4 кг/ч=15,8% (по массе); при 95% поглощении ук

=0,93% (по массе)

Реклама

Получим:

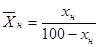

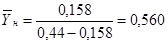

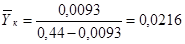

кг Б/кг Г кг Б/кг Г

кг Б/кг Г кг Б/кг Г

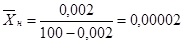

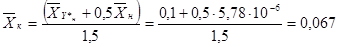

моль Б/кг М моль Б/кг М

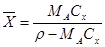

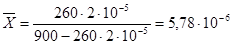

Для перевода объемной мольной концентрации в относительную массовую воспользуемся формулой:

МА

=260 кг/кмоль, ρ - плотность поглотительного масла, примем 900 кг/м3

кг Б/кг М кг Б/кг М

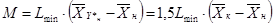

Расход поглотительного масла L принят в 1,5 раза больше минимального Lmin

:

Отсюда:

, ,

где  - концентрация бензола в жидкости, равновесная с газом начального состава. По условию задачи зависимость равновесной концентрации прямолинейна и равна 0,1 кмоль Б/кмоль Г. - концентрация бензола в жидкости, равновесная с газом начального состава. По условию задачи зависимость равновесной концентрации прямолинейна и равна 0,1 кмоль Б/кмоль Г.

Расход инертной части газа:

G=V0

(1-уоб

)·(ρ0у

–ун

),

Где уоб

– объемная доля бензола в газе, равная 2%, то есть 0,02 м3

Б/ м3

Г

G=3394,5·(1-0,02)·(0,44-0,0093)=1432,77 кг/с

Производительность абсорбера по поглощаемому компоненту:

М=G·( )=1432,77(0,56-0,0216)=771,4 кг/с )=1432,77(0,56-0,0216)=771,4 кг/с

Расход поглотителя:

L=М/( )=771,4/(0,067-0,00002)=11516,8 кг/с )=771,4/(0,067-0,00002)=11516,8 кг/с

Соотношение расходов фаз, или удельный расход поглотителя:

l=L/G=11516,8/1432,77=8,04 кг/кг

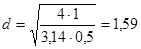

2. Диаметр и высота насадочного абсорбера

Фиктивная скорость газа в абсорбере известна ω=0,5 м/с

V=3600 м3

/ч=1 м3

/с

м м

Выбираем стандартный диаметр обечайки абсорбера d=1,6 м.

Выбираем регулярные насадки фирмы Зульцер Хемтех удельная поверхность σ=235 м2

/м3

, свободный объем ε=0,9 м3

/м3

, эквивалентный диаметр dэ

=0,015 м, насыпная плотность 490 кг/м3

, число штук на 1 м3

52 000.

Плотность орошения (скорость жидкости) рассчитывают по формуле:

U=L/(ρх

S),

где S – площадь поперечного сечения абсорбера, м2

.

U=11516,8/3600/900/0,785/1,6=1,77·10-3

м3

/(м2

·с)

При недостаточной плотности орошения и неправильной организации подачи жидкости поверхность насадки может быть смочена не полностью. Существует некоторая минимальная эффективная плотность орошения Umin

, выше которой всю поверхность насадки можно считать смоченной. Для насадочных абсорберов эта величина будет равна:

Umin

=а·qэф

,

где qэф

=0,022·10-3

м2

/с – эффективная линейная плотность орошения

Umin

=235·0,022·10-3

=5,17·10-3

м3

/(м2

·с)

Условие удовлетворяется и коэффициент смоченности насадки ψ примем равным 1.

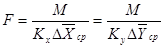

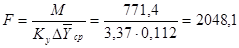

Поверхность массопередачи может быть найдена из основного уравнения массопередачи:

, ,

где Кх

Ку

– коэффициенты массопередачи соответственно по жидкой и газовой фазе, кг/(м2

·с)поверхность контакта фаз в абсорбере при пленочном режиме работы можно выразить также через высоту единицы переноса (ВЕП):

Реклама

F=Нн

·S·σ·ψ,

где Нн

– высота слоя насадки, м; S – площадь поперечного сечения аппарата; σ – удельная поверхность сухой насадки, м2

/м3

; ψ – коэффициент смоченности насадки, безразмерный.

Нн

=hоу

·nоу

,

где hоу

– высота единицы переноса; nоу

– общее число единиц переноса.

hоу

=G/(Ку

·S·σ·ψ),

откуда:

Ку

=G/(hоу

·S·σ·ψ)

σ=235 м2

/м3

, S=πD2

/4=2,01 м2

; ψ=1

Ку

=1432,77/(0,9·2,01·235·1)=3,37 кг/(м2

·с·кг/кг Г)

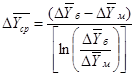

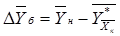

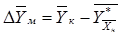

Движущая сила в соответствии с основным уравнением массопередачи может быть выражена в единицах концентраций как жидкой, так и газовой фаз. Для случая линейной равновесной зависимости между составами фаз, принимая модель идеального вытеснения в потоках обеих фаз, определим движущую силу в единицах концентраций газовой фазы

, ,

где  и и  – большая и меньшая движущие силы на входе потоков в абсорбер и на выходе из него, кг Б/кг Г. – большая и меньшая движущие силы на входе потоков в абсорбер и на выходе из него, кг Б/кг Г.

В данном случае:

; ;  , ,

где  и и  – концентрации бензола в парогазовой смеси, равновесные с концентрациями в жидкой фазе (поглотителе) соответственно на выходе и входе в абсорбер. – концентрации бензола в парогазовой смеси, равновесные с концентрациями в жидкой фазе (поглотителе) соответственно на выходе и входе в абсорбер.

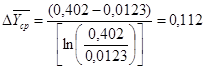

=0,56-0,158=0,402 кг Б/кг Г =0,56-0,158=0,402 кг Б/кг Г

=0,0216-0,0093=0,0123 кг Б/кг Г =0,0216-0,0093=0,0123 кг Б/кг Г

кг Б/кг Г кг Б/кг Г

м2 м2

Нн

=F/(S·σ·ψ)=2048,1/(2,01·235·1)=4,34 м

Количество единиц переноса:

nоу

=Нн

/hоу

=4,34/0,9=4,8≈5 шт.

Уточненная высота насадки:

Нн

=5·0,9=4,5 м

Расстояние между днищем абсорбера и насадкой и от верха насадки до крышки абсорбера выбирают в зависимости от орошаемого устройства, примем эти расстояния равными 1,4 и 2,5 м. тогда высота абсорбера будет равна

Нв

=4,5+1,4+2,5=8,4 м

3. Высота терельчатого абсорбера

Определение высоты тарельчатого абсорбера проводятся по уравнению:

Нт

=(n-1)h,

где n – число тарелок в колонне; h – расстояние между тарелками.

При приближенных расчетах применяют метод определения числа тарелок с помощью среднего к.п.д. тарелок:

n=nт

/η,

где nт

– число теоретических тарелок. Число теоретических тарелок находим графически. По гарфику находим число теоретических тарелок: nт

=3.

n=3/0,67=4,5≈5

расстояние между тарелками выбираем из стандартного ряда и принимаем равным 0,5 м. Тогда:

Нт

=(5-1)·0,5=2 м

Расстояние между верхней тарелкой и крышкой абсорбера 1,5 м; расстояние между нижней тарелкой и днищем абсорбера – 2,5 м. Общая высота абсорбера:

Н=2,5+1,5+2=6 м

Задача 2

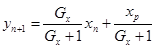

Уравнения рабочих линий ректификационной колонны для разделения смеси бензола и толуола под атмосферным давлением:

у=0,723х+0,263; у=1,25х-0,018.

В колонну подается 75 кмоль/ч смеси при температуре кипения. Греющий пар в кубе колонны имеет избыточное давление 3 кгс/см2

.

Определить требуемую поверхность нагрева в кубе колонны и расход греющего пара, имеющего влажность 5%. Коэффициент теплопередачи К=580 Вт/м2

·К. Тепловыми потерями пренебречь. Температуру кипения жидкости в кубе принять как для чистого толуола.

Решение

Используя уравнения рабочих линий и уравнения материальных балансов для исчерпывающей и укрепляющих частей колонны, определим равновесный состав смеси, состав дистиллята и флегмы.

, у=0,723х+0,263 , у=0,723х+0,263

Тогда  =0,723, откуда Gх

=2,61 – флегмовое число или количество флегмы, перетекающее сверху вниз по укрепляющей части колонны. =0,723, откуда Gх

=2,61 – флегмовое число или количество флегмы, перетекающее сверху вниз по укрепляющей части колонны.

=0,263, откуда хр

=0,949 – состав дистиллята в долях моля легколетучего компонента. =0,263, откуда хр

=0,949 – состав дистиллята в долях моля легколетучего компонента.

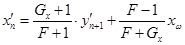

; ;

у=1,25х-0,018 0,8у+0,018 0,8у+0,018

Таким образом,  =1,25, откуда F=1,9025 кг-моль/кг-моль дистиллята – количество начальной смеси; =1,25, откуда F=1,9025 кг-моль/кг-моль дистиллята – количество начальной смеси;  =0,018, откуда хω

=0,0036 – состав кубового остатка в долях моля легколетучего компонента. =0,018, откуда хω

=0,0036 – состав кубового остатка в долях моля легколетучего компонента.

Gх

′=F+Gх

=1,9025+2,61=4,5125 – флегмовое число в исчерпывающей части колонны.

Для всей колонны уравнение материального баланса

F=W+1;

хр

+хω

·W=хf

·F

W=F-1=1,9025-1=0,9025

хf

=( хр

+хω

·W)/F=(0,949+0,0036·0,9025)/1,9025=0,500

Результаты сведем в таблицу:

| Х, % (мол) |

Y, % (мол) |

| Исходная смесь |

50 |

50 |

| Дистиллят |

94,9 |

5,1 |

| Кубовый остаток |

0,36 |

99,64 |

Расход теплоты в кубе-испарителе ректификационной колонны непрерывного действия определяют из уравнения теплового баланса колонны с дефлегматором-конденсатором

Qк

+GF

iF

= Qд

+ GD

iD

+ GW

iW

+Qп

,

где Qк

– расход теплоты, получаемой кипящей жидкостью от конденсирующегося пара в кубе-испарителе. Вт; Qд

– расход теплоты, отнимаемой охлаждающей водой от конденсирующихся в дефлегматоре паров, Вт; Qпот

– тепловые потери (по условию задачи Qпот

=0); GF

, GD

, GW

– массовые расходы питания, дистиллята и кубового остатка, кг/с; iF

, iD

, iW

– соответствующие удельные энтальпии.

Qк

=QД

+GD

сD

tD

+GW

сW

tW

-GF

сF

tF

+0,

где сD

, сW

, сF

– средние удельные теплоемкости, Дж/кг·К; tD

, tW

, tF

– соответствующие температуры, °С (tD

=82°С, tW

=110,6°С, tF

=93°С)

G=75 кмоль/ч=20,83 моль/с, что соответствует 20,83·22,4=466,67 л/с=0,467 м3

/с (при нормальных условиях). При температуре кипения исходной смеси объемный расход Gv

=0,467·(273+93)/273=0,625 м3

/с

Средняя плотность исходной смеси ρсм

=(4,1+3,48)/2=3,79 кг/м3

, тогда массовый расход GF

=2,37 кг/с

; ;  , ,

GD

=GF

/F=2,37/1,9025=1,25 кг/с

GW

=W·GD

=0,9025·1,25=1,12 кг/с

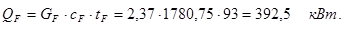

Расход теплоты в паровом подогревателе исходной смеси:

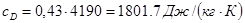

Удельная теплоемкость исходной смеси  взяты при температуре 93°С. взяты при температуре 93°С.

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике дистиллята:

, ,

где удельная теплоемкость дистиллята  взята при температуре 82°С. взята при температуре 82°С.

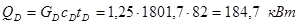

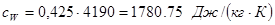

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка:

где удельная теплоемкость кубового остатка  взята при температуре 110,6°С. взята при температуре 110,6°С.

Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре-конденсаторе, находим по уравнению:

Здесь

где  и и  - удельные теплоты конденсации бензола и толуола при 820

С. - удельные теплоты конденсации бензола и толуола при 820

С.

Расход теплоты, получаемой в кубе-испарителе от греющего пара

Q=1767,1+392,5+184,7+220,6=2564,9 кВт

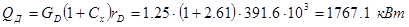

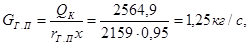

Расход греющего пара, имеющего давление  и влажность 5% в кубе-испарителе и влажность 5% в кубе-испарителе

где  =2159×103

Дж/кг – удельная теплота конденсации греющего пара. =2159×103

Дж/кг – удельная теплота конденсации греющего пара.

Уравнение теплопередачи:

Q=К·F·Δtср

К=580 Вт/м2

·К; Q=2564,9 кВт; Δtср

=110,6-93=17,6°С

поверхность нагрева в кубе колонны:

F=Q/(К·Δtср

)=2564,9·103

/(580·17,6)=251,3 м2

|