Вплив механічної обробки на стан поверхневого шару заготовки

1

.

Деформаційне зміцнення (наклеп) металу поверхневого шару

При обробці заготовок різанням під дією прикладених сил в металі поверхневого шару відбувається пластична деформація, яка супроводжується його деформаційним зміцненням (наклепом). Інтенсивність та глибина поширення наклепу зростають зі збільшенням сил і тривалості їх дії та з підвищенням ступеня пластичності деформації металу поверхневого шару.

Одночасно зі зміцненням (під впливом нагрівання зони різання) в металі поверхневого шару відбувається роззміцнення, що повертає метал в його початковий не наклепаний стан. Кінцевий стан металу поверхневого шару визначається співвідношенням швидкостей протікання процесів зміцнення та роззміцнення, яке залежить від переважання дій в зоні різання силового чи теплового фактора.

Ступінь та глибина поширення наклепу змінюються в залежності від виду і режиму механічної обробки і геометрії різального інструменту. Кожна зміна режиму різання, що викликає збільшення сил різання та ступеня пластичної деформації, веде до підвищення ступеня наклепу. Зростання тривалості дії сил різання на метал поверхневого шару призводить до збільшення глибини поширення наклепу. Зміна режимів обробки, що веде до зростання кількості теплоти в зоні різання та тривалості теплової дії інструмента на метал зони різання, підсилює інтенсивність роззміцненя, що знімає наклеп поверхневого шару.

З цих загальних позицій може бути оцінений вплив режимів різання на наклеп поверхневого шару, проте на практиці картина значно ускладнюється впливом сил тертя, зміною умов відведення теплоти із зони різання, структурними змінами металу і деякими іншими явищами, які важко піддаються попередньому врахуванню та спотворюють очікувані закономірності виникнення наклепу.

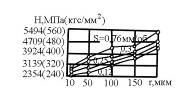

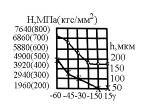

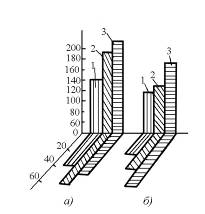

В процесі обробки точінням наклеп поверхневого шару підвищується при збільшенні подачі та глибини різання у зв’язку зі збільшенням радіуса заокруглення різального леза (рис. 1) і при переході від позитивних передніх кутів різця до від’ємних (рис. 2). У всіх вказаних випадках збільшення наклепу пов’язане з підсиленням ступеня пластичної деформації у зв’язку зі зростанням сил різання.

Реклама

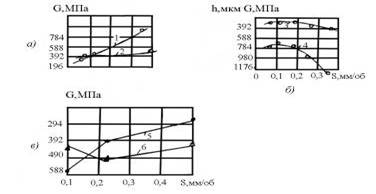

Рис. 1. Вплив подачі Sта радіуса rзаокруглення вершини різця на мікротвердість Н обточеної поверхні

наклеп деформація заготовка механічний

Рис. 2. Вплив переднього кута γ різця на мікротвердість Н та глибину наклепу h

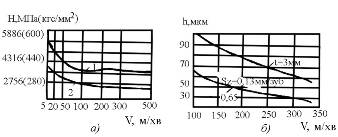

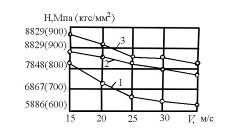

Вплив швидкості різання найчастіше проявляється через зміну теплової дії та тривалості дії сил і нагрівання металу поверхневого шару. Для металів, які не зазнають при різанні структурних змін, при підвищенні швидкості різання потрібно очікувати зниження наклепу (рис. 3) внаслідок скорочення тривалості діяння деформуючих сил на метал, що повинно призвести до зменшення глибини наклепу, а також в результаті інтенсифікації тертя та виділення теплоти в зоні різання, що прискорює процес розміцнення.

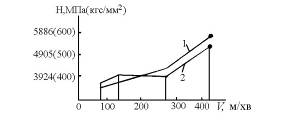

В процесі обробки сталей, які зазнають структурних зміни (наприклад, марки У10) при збільшенні швидкості різання, зростання теплоти може викликати поверхневе загартування оброблюваної заготовки, що обумовить підвищення мікротвердості металу поверхневого шару (рис. 4), проте в цьому випадку зміцнення поверхневого шару буде пов’язане не з наклепом металу, а з його структурними змінами.

Рис. 3. Вплив швидкості різання на зміцнення сталей, що структурно не змінюються, під час точіння (а) та фрезерування (б): 1 – сталь 30ХГС; 2 – сталь 20

Рис. 4. Вплив швидкості різання V на зміцнення сталей, що структурно змінюються: 1 – сталь У10; 2 – сталь 25 ХНВА

Аналогічно точінню збільшення подачі та глибини різання при фрезеруванні підвищує ступінь наклепу. Значно збільшується наклеп при зношуванні різального інструменту. При зустрічному фрезеруванні наклеп виявляється більшим, ніж при попутному (рис. 5).

Рис. 5. Вплив зношування фрези на наклеп поверхні заготовки зі сталі 2Х13 при зустрічному (а) і попутному (б) фрезеруванні: V = 38 м/хв; Sz

= 0,05 мм/зуб; t = 1 мм; 1 – знову заточена фреза; 2 – фреза, що пропрацювала половину періоду стійкості; 3 – зношена фреза

Загальні закономірності виникнення наклепу зберігаються і при абразивній обробці: наклеп зростає при підсиленні навантаження на абразивне зерно, що пов’язане зі збільшенням глибини шліфування, частоти обертання заготовок (або поздовжньої подачі стола при плоскому шліфуванні), а також розміру і радіуса заокруглення абразивних зерен (рис. 6).

При підвищені частоти обертання круга навантаження на абразивні зерна знижуються, а кількість теплоти, що виділяється в зоні шліфування та знімає наклеп, збільшується. Зміцнення поверхневого шару при цьому зменшується (рис. 6) [2]. Зі збільшенням числа ходів виходжування у зв’язку з тривалим тертям абразивних зерен та оброблюваної поверхні, що викликає пластичну деформацію металу поверхневого шару, наклеп зростає.

Реклама

Рис. 6. Вплив зернистості та швидкості круга на наклеп поверхні загартованої сталі: 1 – зернистість 5; 2 – зернистість 6; 3 – зернистість 10

При викінчуванні різними способами теж відбувається наклеп металу поверхневого шару, особливо значний при викінчуванні в режимі полірування.

Хонінгування загартованої сталі в режимі різання (самозаточування) підвищує мікротвердість металу поверхневого шару у зв’язку з його наклепом на 15–20 %, а в режимі полірування – на 30–40 % при глибині поширення наклепу в межах 15–20 мкм.

Суперфінішування відпаленої сталі збільшує мікротвердість металу поверхневого шару на 35–40 %, а загартованої сталі – на 25–30 % при глибині поширення наклепу 5–10 мкм. І в цьому випадку при переході від режиму різання (самозаточування) до режиму полірування спостерігається підвищення ступеня наклепу, яке виражається у більшому дробленні кристалічних блоків і збільшенням викривлення кристалічної решітки.

При викінчуванні вільним абразивом наклеп сталі 45 підвищує мікротвердість з Нвих

= 3930 до 5700 МПа, тобто на 45 % (при глибині поширення наклепу 15–20 мкм).

2

.

Залишкові напруження у поверхневому шарі

,

причини їх виникнення

Виникнення залишкових напружень у поверхневому шарі при механічній обробці заготовок пояснюється наступними основними причинами.

1. При дії різального інструменту на поверхню оброблюваного металу в його поверхневому шарі відбувається пластична деформація, яка супроводжується зміцненням і зміною деяких фізичних властивостей металу. Пластична деформація металу викликає зменшення його щільності, а отже, обумовлює зростання питомого об’єму, який досягає 0,3–0,8 % питомого об’єму до пластичної деформації. Збільшення об’єму металу поширюється тільки на глибину проникнення пластичної деформації і не зачіпає шарів металу, які лежать нижче.

Збільшенню об’єму пластично деформованого металу поверхневого шару перешкоджають зв’язані з ним недеформовані шари, що лежать нижче. В результаті цього у зовнішньому шарі виникають стискуючі, а у нижніх шарах – розтягуючи залишкові напруження.

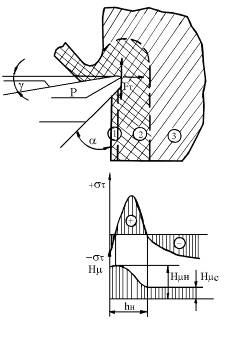

2. Різальний інструмент, що знімає з обробленої поверхні елементну стружку, витягує кристалічні зерна металу підрізцевого шару, які при цьому зазнають пружної та пластичної деформацій розтягу в напрямку різання. Тертя задньої поверхні різального інструменту об оброблювану поверхню в свою чергу сприяє розтягуванню кристалічних зерен металу поверхневого шару. Після віддалення різального інструмента пластично розтягнуті верхні шари металу, зв’язані як єдине ціле з нижніми шарами металу, набувають залишкових напружень стискання, орієнтованих у напрямку різання. Відповідно до цього, в нижніх шарах розвиваються врівноважуючи їх залишкові напруження розтягування. При цьому в напрямку, перпендикулярному до напрямку швидкості різання (тобто в напрямку подачі), також відбувається пружна і пластична деформація кристалічних зерен, які викликають виникнення залишкових напружень (осьові напруження), величина і знак яких можуть збігатися чи не збігатися з величиною і знаком залишкових напружень, орієнтованих в напрямку швидкості різання (рис. 7).

Рис. 7. Типова схема розподілу залишкових напружень у поверхневому шарі оброблювальної поверхні

3. При відділенні від оброблюваної поверхні зливної стружки (обробка пластичних металів при відповідних умовах різання) після пластичного витягування кристалічних зерен металу поверхневого шару у напрямку різання відбувається їх додаткове витягування під впливом зв’язаної з оброблюваною поверхнею стружки у напрямку сходження зливної стружки, тобто вверх. В цьому випадку може відбутись повне переформування кристалічних зерен поверхневого шару (витягування у вертикальному і стискання у горизонтальному напрямках), що призведе до появи в напрямку швидкості різання і подачі залишкових напружень розтягування.

4. Теплота, що виділяється в зоні різання, миттєво нагріває тонкі поверхневі шари металу до високих температур, що викликає збільшення його питомого об’єму. Проте, у розігрітому шарі не виникають внутрішні напруження у зв’язку з тим, що модуль пружності металу знижується до мінімуму, а пластичність зростає. Після припинення дії різального інструмента відбувається швидке охолодження металу поверхневого шару, яке супроводжується стисканням. Цьому перешкоджають нижні шари металу, що залишилися холодними. В результаті у зовнішніх шарах металу розвиваються залишкові напруження розтягування, в нижніх шарах – врівноважуючи їх напруження стискання.

5. При обробці металів, схильних до фазових перетворень, нагрівання зони різання викликає структурні перетворення, пов’язані з об’ємними змінами металу. В цьому випадку у шарах металу зі структурою, що має більший питомий об’єм, розвиваються напруження стискання, а в шарах зі структурою меншого питомого об’єму – залишкові напруження розтягування. Наприклад, перехід аустеніту в мартенсит збільшує об’єм, що призводить до виникнення залишкових напружень стискання. При переході мартенситу в троостит, що має менший об’єм, виникають залишкові напруження розтягування.

Будь-яка з вищезгаданих причин при обробці металів різанням може переважати над іншими. При цьому вона буде визначати величину і характер розподілу залишкових напружень. Проте, якщо всі згадані причини достатньо сильно впливають на властивості поверхневого шару, то кінцевий розподіл залишкових напружень по глибині поверхневого шару набуває надто складного характеру.

Зміна видів і режимів обробки змінює характер напруженого поля в зоні різання і питоме значення теплоти у складі причин, що впливають на створення залишкових напружень. У зв’язку з цим змінюється як величина, так і знак залишкових напружень металу поверхневого шару.

У більшості випадків зміна видів обробки і режимів різання, що призводять до збільшення впливу силового поля і підвищення ступеня пластичної деформації, викликає зростання залишкових напружень стискання і зниження розтягальних напружень за винятком обробки пластичних металів, коли підвищення впливу силового поля може призвести до підсилення розтягальних і зменшенню стискальних напружень.

Зміна режимів різання і умов обробки, що викликають за собою підвищення миттєвої температури нагрівання металу поверхневого шару та підсилення цим впливом теплового фактора (підвищення швидкості різання, збільшення засалювання абразивного круга при шліфуванні, зниження теплопровідності оброблюваного металу і різального інструменту, збільшення тривалості зіткнення окремих ділянок обробленої поверхні з різальним інструментом, що є джерелом нагрівання металу поверхневого шару, погіршення умов охолодження тощо), обумовлює зростання залишкових напружень розтягування чи перетворення стискальних залишкових напружень у розтягальні.

Знак і глибина поширення залишкових напружень, що виникають в результаті фазових перетворень металу поверхневого шару, визначають повнотою протікання фазових перетворень і співвідношенням питомих об’ємів структурних складових суміжних шарів металу поверхневого шару. При цьому дуже велике значення для формування залишкових напружень має хімічний склад металу і його здібність до структурних змін, пластичність, пружність, теплопровідність і температуропровідність та інші механічні та фізичні властивості оброблюваного металу.

Точіння.

При точінні залишкові напруження виникають під впливом однієї з вищезгаданих причин або утворюються в результаті одночасної дії всіх чи частини цих причин. Остаточна величина, знак, глибина поширення і характер епюри залишкових напружень поверхневого шару після точіння залежать від ступеня дії кожної з причин, що беруть участь при утворенні залишкових напружень.

Вплив швидкості різання при точінні найчастіше всього проявляється у зміні теплової дії (з підвищенням швидкості різання кількість теплоти, що виділяється в зоні різання, зростає) і в зміні тривалості теплового і силового впливу на метал поверхневого шару з боку інструмента.

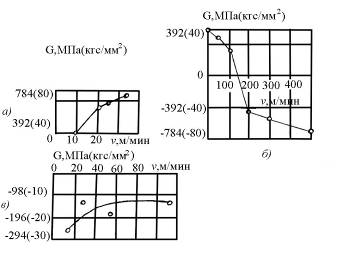

При обробці пластичних матеріалів, наприклад сталі, ЭИ437Б (рис. 8, а), коли під дією напруженого поля стружки в металі поверхневого шару виникають залишкові напруження розтягування, підвищення швидкості різання призводить до появи додаткових теплових розтягальних напружень, які збільшують загальну величину залишкових напружень розтягування.

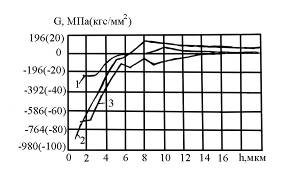

Рис. 8. Вплив швидкості різання на залишкову напругу при точінні

При обробці пластичних матеріалів, які піддаються загартуванню, наприклад, сталі 30ХГС (рис. 8, б), збільшення кількості теплоти в зоні різання, пов’язане з підвищенням швидкості різання, може призвести до загартування металу поверхневого шару, повнота протікання якого зростає зі збільшенням температури нагрівання, а отже, і швидкості різання. Збільшення питомого об’єму металу поверхневого шару при його загартуванні призводить до зниження залишкових напружень розтягування, що формуються при малих швидкостях різання, і перетворення їх в напруження стискання при обробці на великих швидкостях.

При обробці мало пластичних металів різанням із створенням елементної стружки, при якій формуються залишкові напруження стискання, підвищення швидкості різання може викликати появу додаткових теплових залишкових напружень розтягування, які призводять до зменшення стискальних і навіть до створення розтягальних напружень.

При точінні загартованих металів збільшення нагрівання поверхневого шару, пов’язане зі зростанням швидкості різання, може викликати відпущення металу і зменшення його питомого об’єму, що призводить до зниження залишкових напружень стискання, які виникають під впливом напруженого поля передньої поверхні інструмента при малих швидкостях різання (рис. 8, в). В прикладі, наведеному на рис. 8 в, збільшення швидкості різання загартованої сталі 45ХНМФА з 10 до 110 м/хв. супроводжувалося зниженням мікротвердості металу поверхневого шару з 6340 до 5400 МПа.

Збільшення подачі призводить до зростання пластичної деформації металу поверхневого шару, що викликається силовим полем. Тому при обробці пластичних матеріалів, наприклад, жароміцних сталей ЭИ766 (І) і ЭИ37Б (2) (рис. 9, а), у яких під дією напруженого поля стружки утворюються розтягальні залишкові напруження, збільшення подачі супроводжується зростанням залишкових напружень розтягу. Зростання подачі при точінні мало пластичних металів, наприклад, титанового сплаву ВТ6 (рис 9, б), викликає збільшення пластичної деформації, залишкових напружень стискання (3) і глибини їх проникнення в метал поверхневого шару (4).

Рис. 9. Вплив подачі на формування залишкової напруги при точінні

При обробці мало пластичних загартованих металів, наприклад, сталей 30ХГСНА (5) і 30ХГСА (6) (рис. 9, в), збільшення подачі призводить до значного підвищення температури в зоні різання, що може викликати появу теплових розтягальних напружень, які знижують загальну величину залишкових напружень стискання у поверхневому шарі.

Зі зменшенням позитивного переднього кута + γ і збільшенням від’ємного кута – γ підвищуються пластична деформація металу поверхневого шару і його питомий об’єм, що супроводжується зростанням залишкових напружень стискання. При точінні пластичних металів залишкові напруження розтягування знижуються, а при точінні мало пластичних металів залишкові напруження стискання зростають.

Зі збільшенням зношування різального інструмента зростають тертя його задньої поверхні об оброблювану поверхню заготовки і радіус заокруглення різальної кромки, що призводить до збільшення пластичної деформації металу поверхневого шару і глибини її поширення. У зв’язку з цим при обробці пластичних металів із затупленням різального інструмента зростають залишкові напруження розтягування і глибина їх поширення.

Затуплення інструмента, що обробляє мало пластичні метали, призводить до збільшення стискальних залишкових напружень і глибини їх проникнення у поверхневий шар.

Шліфування.

Процес шліфування відбувається при незвичайно великих напруженнях, які виникають у тонкому шарі металу і стружці, що знімається при обробці з високою швидкістю різання (яка у десятки разів перевищує швидкість різання металевими і твердосплавними інструментами), і при високій температурі в зоні різання, яка іноді наближається до температури плавлення оброблюваного металу.

В цих умовах кожна із згаданих раніше причин виникнення залишкових напружень поверхневого шару може переважати над іншими, і тоді характер розподілу, знак і величина залишкових напружень поверхневого шару після шліфування будуть в основному залежати від цієї причини.

Зміна умов шліфування, яка веде за собою підвищення температури металу поверхневого шару (погіршення охолодження, зменшення теплопровідності оброблюваного матеріалу, збільшення частоти обертання круга, затуплення, засалювання круга, підвищення його твердості, збільшення глибини шліфування і подачі, зниження швидкості обертання заготовки), призводить до зростання залишкових напружень розтягування або зниження залишкових напружень стискання. І навпаки, зниження нагрівання зони шліфування і підсилення силової дії абразивних зерен, що викликає пластичну деформацію металу поверхневого шару (збільшення глибини і подачі шліфування при хорошому відведенні теплоти, використання м’яких і алмазних кругів з хорошим тепловідведенням, зростання частоти обертання заготовки і зниження швидкості обертання круга, застосування виходжування), сприяє зменшенню теплових розтягальних і збільшенню стискальних залишкових напружень.

Необхідно відмітити, що при шліфуванні металів, схильних до фазових перетворень, збільшення нагрівання заготовки, що шліфується, може привести до структурних змін, які обумовлюють появу залишкових напружень різного знаку і в більшості випадків знижуючим експлуатаційні властивості металу поверхневого шару.

Викінчування.

Майже всі викінчувальні процеси проходять при порівняно низьких швидкостях і незначних тисках. Тому нагрівання металу поверхневого шару невелике і не може бути причиною виникнення теплових залишкових напружень.

Разом з тим, при всіх викінчувальних процесах відбуваються пластична деформація і наклеп поверхневого шару, які особливо великі при переводі викінчування із режиму мікрорізання в режим тертя (полірування). У відповідності з цим при викінчуванні в тонкому поверхневому шарі звичайно виникають залишкові напруження стискання, які можна порівняти за своєю величиною з напруженнями, що з’являються при інших видах механічної обробки.

При суперфінішуванні загартованої сталі 45 стискальні залишкові напруження досягають 844 МПа і поширюються на глибину h = 0,005–0,015 мм (рис. 10). При цьому переведення процесу суперфінішування з режиму мікрорізання в режим полірування збільшує залишкові напруження стискання з 234 до 844 МПа, тобто більше, ніж втричі.

Рис. 10. Залишкова напруга при суперфінішуванні загартованої сталі: 1 – режим мікрорізання; 2, 3 – режими лощення

Пластична деформація металу поверхневого шару при хонінгуванні сталі також викликає стискальні залишкові напруження, величина і глибина поширення яких близька за своїм значенням до залишкових напружень при суперфінішуванні.

Література

1. Бондаренко С.Г. Розмірні розрахунки механоскладального виробництва. – К. 1993. – 544 с.

2. Маталин А.А. Технология машиностроения.– Л. – М., 1985. – 496 с.

3 Основы технологии машиностроения / Под ред. В.С. Корсакова – М., 1977. – 416 с.

4. Справочник технолога-машиностроителя / Под. ред. А.Г. Косиловой, О.К Мищерякова. Т. 1. – М.. 1985. – 655 с.

5. Руденко П.А., Шуба В.А и др. Отделочные операции в машиностроении. – К.: Техника, 1990. – 150 с.

|