РЕФЕРАТ

Звіт про ДП: 68 с., 22 табл., 41 джерело.

ІНДІЄВЕ ПОКРИТТЯ, ПІРОФОСФАТНИЙ ЕЛЕКТРОЛІТ, ПІДВІСКА, СТАЦІОНАРНА ЛІНІЯ, КОМПОНОВКА ДІЛЬНИЦІ.

У даному проекті розробляється дільниця функціонального покриття індієм. Для підготовки поверхні деталей застосовується електрохімічне знежирення та хімічне травлення у розчині хлоридної кислоти з інгібіторм. Осадження покриття проводиться в пірофосфатному електроліті індіювання. Обробка деталей здійснюється на підвісках в ваннах стаціонарного типу. Складена компоновка дільниці, виконані матеріальні та технічні розрахунки.

Розроблені заходи з охорони праці. Дано техніко-економічне обґрунтування ьпроекту.

ЗМІСТ

Вступ

1. Особливості виробництва індію

2. Розробка технологічного процесу нанесення покриття

2.1 Характеристика деталей, вибір виду і товщини покриття

2.2 Вибір та обґрунтування підготовчих операцій

2.3 Вибір і обґрунтування робочого електроліту для одержання покриття

2.4 Вибір і обґрунтування завершальних операцій. Після промивки в холодній та теплій воді деталі сушать при температурі 40-50 0

С повітрям

2.6 Карта технологічного процесу

2.7 Контроль якості та товщини покриття

3. Розрахунок устаткування

3.1 Розрахунок фонду робочого часу та програми дільниці

3.2 Обґрунтування вибору устаткування та його розрахунки

4. Розрахунок витрат матеріалів

4.1 Розрахунок витрат хімікатів та матеріалів на запуск лінії

4.2 Розрахунок витрат хімікатів та матеріалів на виконання річної програми

4.3 Розрахунки витрат води на промивні операції

4.4 Розрахунки витрат електроенергії на електрохімічні процеси та вибір джерел струму

4.5 Розрахунок пристроїв для нагрівання електролітів і витрат енергоносіїв

5. Охорона праці

5.1 Загальна характеристика умов виконання технологічного процесу

5.2 Промислова санітарія

5.3 Пожежна безпека

6. Техніко-економічне обґрунтування технологічного процесу

6.1 Розрахунок потреб дільниці в хімікатах і анодах

6.2 Визначення потреби енергетичних ресурсів

6.3 Визначення кількості працюючих

6.4 Розрахунок витрат на оплату праці.

6.5 Розрахунок витрат утримання і експлуатації устаткування

6.6 Підрахунок собівартості електрохімічного покриття

6.7 Розрахунок економічної ефективності заходів, запропонованих у проекті

Перелік використаних джерел

Висновок

ВСТУП

Індій - сріблясто-білий м'який, пластичний метал з густиною 7,31 г/смЗ

і температурою плавлення 155 о

С, атомна маса - 114,8. Стандартний потенціал індію Ео

In

+

/In

= -0,139 В, тому його можна витісняти з розчинів такими металами, як цинк, алюміній, причому індій виділяється після міді й перед кадмієм, що використовують у технології. Індій стійкий на повітрі, його поверхня при зберіганні не тьмяніє. У воді в присутності повітря повільно кородує.

Реклама

Основними властивостями індію, які визначили його використання в машинобудуванні, є низький коефіцієнт тертя, висока стійкість у середовищі мінеральних масел і продуктів їх окиснення в атмосферних умовах. Найважливішою галуззю застосування індію є виробництво відповідальних підшипників зі свинцево-срібно-індієвими покриттями для двигунів. Індій використовується в захисних антикорозійних покриттях .Індій і його сплави застосовуються як корозійностійке покриття металевих пропелерів, для поліпшення контакту й опору зношуванню щіток в електроприладах, при виготовленні дзеркал і рефлекторів, що мають велику відбивну здатність, у припоях, ювелірному виробництві. медицині.

Залежно від того, в якому стані індій знаходиться в розчині, електроліти індіювання поділяють на прості (або кислі) та комплексні. В кислих електролітах індій знаходиться у вигляді простих гідратованих іонів. Серед кислих електролітів практичне застосування знайшли сульфатні, хлоридні, борфторидні та сульфаматні. В комплексних електролітах індій зв’язаний в комплексні катіони або аніони. Найбільш важливими серед комплексних електролітів є ціанідні, аміачно-тартратні, трилонатні, поліетиленполіамінові та пірофосфатні розчини.

Даний проект присвячений проектуванню дільниці функціональних покрить деталей індієм.

1. ОСОБЛИВОСТІ ВИРОБНИЦТВА ІНДІЮ

Індій не входить до складу мінералів як основний компонент. Індій розчинний у сульфатній, хлоридній та нітратній кислотах. Його розчинність знижується в ряді кислот: НNОз

- НСl - H2

S04

. У флуоридній кислоті він розчиняється повільно і тільки при нагріванні. Органічні кислоти - оцтова, форміатна, лимонна, щавлева - поступово розчиняють індій:

2 In = 6H2

C2

O= 2H3

[In(C2

O4

)3

] + 3H2

(1)

У розчинах лугів індій нерозчинний.

З хлором і бромом реагує при кімнатній температурі; з йодом, халькогенами, фосфором, арсеном і стибієм - при нагріванні; з азотом і воднем не взаємодіє. В атмосфері S02

при 750-1000 о

С перетворюється в суміш оксиду і сульфіду з незначною кількістю сульфату:

6In + 3SO2

= In2

S3

+ 2In2

O3

(2)

Реклама

У водних розчинах індiй переважно присутнiй у ступені окиснення ІІІ. При іонізації індію у водних розчинах завдяки гідратації компенсується частина енергії, що витрачається на утворення іонів, і робота виходу іонів Іn+

та InЗ+

у розчин становить відповідно Е = 0,112 .

10-19

та Е = -5,062 .

10-19

Дж. Додатне значення роботи виходу вказує на нестійкість іона In+,

тому сполуки Іп (I) у водних розчинах швидко руйнуються в результаті або окиснення, або диспропорціонування з константою швидкості 1,3.

10-5

дмЗ/(моль .

с).

Оксид Іn2

О3

одержують термообробкою гідроксиду або нітрату індію. Монокристали індій оксиду отримують шляхом реакції в атмосфері НСl або гідротермального синтезу з лужних розчинів. Це речовина світло-жовтого кольору, яка кристалізується. Густина Іn2

О3

-7,1 г/смЗ. Плавиться при температурі 1910о

С. При нагріванні понад 1200 о

С починається сублімація оксиду In2

О3

дисоціацією до нижчого оксиду; температура кипіння близько 3300 о

С. Тонкі плівки індій оксиду прозорі й електропровідні.

Гідроксид In(ОН)з утворюється у вигляді білого осаду при дії лугів чи аміаку на розчини солей індію. З розведених розчинів індій гідроксид починає осаджуватися при рН близько 3,4. У присутності комплексоутворювачів (ацетат, галогеніди лужних металів) рН початку осадження зростає. Для одержання гідроксиду без домішки основних солей рекомендують осаджувати його аміаком з розчину Іn(NОз)з. підкисленого оцтовою кислотою. Підвищення температури знижує рН спочатку осадження. Добуток розчинності гідроксиду дорівнює 1,41 .

10-ЗЗ

.

Свіжоосаджений індій гідроксид легко розчиняється в розведених мінеральних, а також в оцтовій, форміатній і винній кислотах. Він має амфотерні властивості, однак його кислотні властивості виражені слабкіше, ніж у галій гідроксиду. Розведені розчини лугів, а також аміак на індій гідроксид не діють. Концентровані розчини лугів (вище 20 %) розчиняють індій гідроксид з утворенням індатів.

Індій стійкий на повітрі, його поверхня при зберіганні не тьмяніє.

У воді в присутності повітря повільно кородує.

Галузі застосування. Основними властивостями індію, які визначили його використання в машинобудуванні, є низький коефіцієнт тертя, висока стійкість у середовищі мінеральних масел і продуктів їх окиснення в атмосферних умовах.

Найважливішою галуззю застосування індію є виробництво відповідальних підшипників зі свинцево-срібно-індієвими покриттями для двигунів. Індій використовується в захисних антикорозійних покриттях.

Існують такі методи нанесення індієвих покриттів:

1) гальваностегія;

2) розпилення металу в розплавленому стані;

3) конденсація пари індію;

4) нанесення індієвого порошку на поверхню виробу, який нагрівасться, розплавлювання його і дифузія;

5) нанесення індію, емульгованого у відповідному носії (нафта), який потім випаровується у вакуумі або інертному середовищі.

Індій і його сплави застосовуються як корозійностійке покриття металевих пропелерів, для поліпшення контакту й опору зношуванню щіток в електроприладах, при виготовленні дзеркал і рефлекторів, що мають велику відбивну здатність, у припоях, ювелірному виробництві. медицині.

Основні сировинні джерела. Індій - типовий розсіяний елемент, часто зустрічається в сульфідних мінералах. Вміст у земній корі становить 1,0 . 10-5 % (за масою). Сліди його знаходять у більшості цинкових обманок і в олов'яних рудах. Він зустрічається в манганових, залізних j вольфрамових рудах. У незначних кількостях індій іноді міститься в товарному цинку. Джерелами індію також служать відходи і проміжні продукти свинцевого виробництва.

Переробка сировини, що містить індій. При гідроелектрометалургійній переробці поліметалевих руд індій переходить у цинковий, мідний та олов'яний концентрати, менше - у свинцевий і залізний. У процесах пірометалургійної переробки руд, при окисному випалюванні, індій та його вищий оксид Іn2

O2

мають малий тиск пари і, як правило, залишаються в недогарку. Нижчі оксиди In2

O3

і сульфіди Іn2

S мають велику леткість.

При переробці цинкових концентратів за температур 850 - 930 о

C в окисному середовищі більша частина індію залишається в недогарках. При вилуговуванні цинкових недогарків сульфатною кислотою більша частина індію, подібно галію, залишається в осаді через низьке значення рН (2,0-3,4). Індій, що перейшов у розчин, видаляється в мідно-кадмієві осади при цементації цинковим пилом. Мідно-кадмієві осади містять, %: Іn - 0,003, Сu - 10, Cd - 6, решта - цинк, і можуть бути використані для вилучення індію з супутнім одержанням кадмію.

Індій міститься у свинцевих концентратах. У процесі відновної плавки свинцевих концентратів індій розподіляється між усіма продуктами плавки. Частина індію (20-25 %) потрапляє в пил, причому його концентрація збільшується в 5-10 разів порівняно з концентратом. У шлаки переходить від 10 до 50 % індію; у чорновий свинець - до 50 % індію.

При відновній плавці олов'яних концентратів індій розподіляється між пилом (75 %) і чорновим оловом (20 %). У чорновому олові вміст індію може становити 0,1 %.

При плавці мідних концентратів приблизно половина індію переходить у штейн (проміжний продукт виробництва), від 5 до 15 % звітрюється з пилом, решта потрапляє в шлаки (розплав продуктів пустої породи із флюсами).

Вилучення індію з концентратів. Для індію невідомі специфічні хімiчні реакції, які дозволяли б відразу відокремити його від великих кiлькостей супутніх елементів. Тому схеми вилучення індію відрізняються великою складністю і багатостадійністю .

Для вилуговування індiйвмісної сировини застосовують обробку сульфатною кислотою або відпрацьованим цинковим електролітом. Більшого вилучення індію в розчин досягають сульфатизуванням сировини. Здійснюють цю обробку в печі киплячого шару при температурі 300 о

С. Проте високотемпературна сульфатизація пов'язана з утворенням великої кількості шкідливих газів, тому іноді віддають перевагу цьюму способу при низькій температурі (180-200 о

С), що дозволяє при наступному водному вилуговуванні перевести в розчин 86-87 % індію. У результаті вилуговування продукту (після сульфатизаціі) розчин містить 0,1 г/дмЗ

індію і значні кількості міді, кадмію, алюмінію, арсену та інших елементів. З рідкісних елементів у цих розчинах можуть бути присутні галій, талій, германій, селен, телур.

Для одержання з сульфатних розчинів індієвого концентрату використовують різні методи:

а) осадження малорозчинних сполук;

б) екстракцію органічними реагентами;

в) цементацію.

Спосіб гідролітичного виділення індію (осадження малорозчинних сполук) базується на відмінності кислотності виділення індій гідроксиду і гідроксидів супутніх металів. При нейтралізації нагрітого сульфатного розчину до рН = 4,8 У результаті гідролізу виділяється індій гідроксид, розчинність якого у воді становить 3,67 .

10-5

моль/дмЗ

. За цих умов від індію можна відділити основну масу міді, цинку і кадмію. Разом з індієм співосаджується галій і залізо (III). Гідролітичний метод дозволяє досягти тільки поступового збагачення; у результаті декількох переосаджень одержують індієвий концентрат.

Як осаджувач індію використовують двозаміщений фосфат і дифосфат натрію. Але найкращим осаджувачем є натрій триполіфосфат Nа5

РЗ

О10

. При використанні цього реагенту цинк, мідь і залізо (П) не заважають осадженню, арсен незначно співосаджується, а залізо (Ш) осаджується разом з індієм, тому його попередньо необхідно відновити до двовалентного. Оптимальні умови осадження: рН = 2,5 -2,7 і три-, чотириразовий надлишок триполіфосфату відносно індію.

Екстракційний спосіб є ефективним щодо вилучення індію з сульфатних розчинів, якийвикористовується у промисловості. Для екстракції індію застосовують ди-2-етилгексилфосфат:

In3+

+ 3(HR2

PO4

)2

= In(R2

PO4

)3

.

3HR2

PO4

+ 3H+

(З)

де R - етилгексиловий радікал.

Супутні індію елементи: Zn, Cd, Сu, Ni, Мn, As, Fe (II) - екстрагуються тільки зі слабокислих розчинів.

Виділення металевого індію і його рафінування. Цементація (витіснення). Індій можна осаджувати з розчину цинком або алюмінієм. Щоб уникнути співосадження домішок цементацію ведуть не цинковим пилом, а на листах цинку або алюмінію.

При надлишку іонів SO2-

4

частина індію залишається в розчині внаслідок утворення комплексних іонів [Іn(SО4

)2

]-

і зменшення різниці потенціалів індію й цинку. Тому із сульфатних розчинів індій цементують на алюмінієвих листах з одержанням індію у вигляді губки, що легко знімається. Для депасивації алюмінію в розчин додають 10-20 мл НСІ на 1 дм3

розчину при температурі 60 о

С. У процесі цементації нагрівання припиняють, оскільки реакція екзотермічна. Після закінчення цементації в розчині залишається 0.5 г/дм3

індію, який доосаджують цинковим пилом.

Для одержання компактного металу індiй промивають водою, пресують у брикети і плавлять під захисним шаром натрій гідроксиду. Чорновий метал містить 96-99 % індію.

Крім сульфатних розчинів, для електрохімічного виділення індію можна використовувати сульфаматні електроліти, що містять сульфамінову кислоту HSО4

NH2

(процес проводять при кімнатній температурі й густинах струму до 1100 А/м2

з виходом за струмом близько 90 %), і флуороборатні електроліти (при густинах струму 500-1000 А/м2

, рН = 1 і з виходом за струмом 40-75 %). Набули застосування хлоридні і флуоросилікатні електроліти. Сприяють електролізу також органічні домішки - солі винної, лимонної кислоти, піридину та ін. Крім того, індій одержують з концентрованої індієвої амальгами (30 % Іn) шляхом електрохімічного розкладання в розплаві ІnСl при 250 о

C. Катодом служить розплав індію.

Рафінування індію. У напівпровідниковому індії вміст домішок не повинен перевищувати 1 .

10-5

- 1 .

10-6

%.

Індій, що рафінується, містить наступні домішки: РЬ, Сu, Cd, Fe,Zn, Al, Sn, Тl та ін.

Для рафінування індію застосовують спосіб послідовної цементації і електрохімічний метод.

Спосіб послідовної цементації базується на різниці потенціалів виділення індію металів-домішок. Технічний індій розчиняють при нагріванні в сульфатній кислоті. Залишок, що не розчинився і містить мідь, срібло і свинець, відфільтровують, а з кислого розчину цементують домішки на листах чорнового індію. При цьому видаляються більш електропозитивні домішки, ніж індій, мідь, стибій, бісмут, срібло й олово.

Другу цементацію проводять для видалення кадмію і талію, які не цементуються на індії. Третю цементацію проводять на листах алюмінію високої чистоти для виділення самого індію.

Електрохімічне рафінування індію проводять у кислому розчині (рН = 2-3), отриманому розчиненням індію в хлоридній кислоті (40-60 г/дм3

) з додаванням амоній хлориду (30-80 г/дм3

) для підвищення електропровідності. Електроліз ведуть у кварцових або керамічних електролізерах. Анодами слугують пластини, відлиті з чорнового індію. Як катоди використовують листи з чистого індію, алюмінію або титану.

Домішки РЬ, Sn, Сu, Ві, що містяться в анодному індії, в основному переходять в анодний шлам, для збирання якого аноди поміщають у бавовняні мішки; Zn, Аl, Мn - переходять у розчин. Кадмій також накопичується в розчині й лише незначно співосаджується з індієм на катоді. При електролізі підтримують густину струму на рівні 100-200 А/м2

, температуру - до 40о

С. Аноди виробляють товщиною 1 мм. При дворазовому проведенні рафінування одержують індій з вмістом домішок нижче 10-4

% (після плавки під шаром гліцерину і амоній хлориду).

Для кращого очищення індію запропоновано електроліз в електролізерах з діафрагмою і безперервним очищенням електроліту шляхом цементації на металевому індії.

Процес амальгамного рафінування полягає в електрохімічному виділенні індію на ртутному катоді з утворенням амальгами та наступному анодному розкладанні амальгами з осадженням очищеного індію на катоді. Замість першої стадії електролізу іноді просто розчиняють індій у ртуті. Висока розчинність індію у ртуті (до 57,5 %) сприяє його виділенню на ртутному катоді, причому амальгама ще залишається рідкою при вмісті в ній 35 % індію. На кожній стадії амальгамного рафінування індій очищається від домішок.

Поєднуючи катодний та анодний процеси, можна очистити індій від великої кількості домішок. Виняток становлять кадмій і талій внаслідок близькості потенціалів амальгам цихметалів (-0,44 та -0,37 В відповідно) та індію (-0,43 В). Щоб відокремити кадмій і талій, рекомендується до елепроліту додавати калій йодид, який зв'язує кадмій у комплекс [CdI4

]2-

і тим самим зсуває потенціал згаданих металів у більш негативний бік.

Процес проводять у багатокамерному електролізері з біполярними ртутними електродами. У такому електролізері ртуть, що служить катодом в одній камері, одночасно є анодом в іншій камері, так що процеси утворення й розкладання амальгами проходять одночасно. Електролітом служить розведена сульфатна кислота. Амальгамний метод забезпечує значно глибше очищення індію порівняно зі звичайним рафінуванням (99,9995 %).

Електрохімічне покриття індієм. Покритгя індієм застосовують як антифрикційне для поліпшення змащування фільєр під час вилучення алюмінію, для захисту від корозії, у напівпровідниковій техніці електрохімічним шляхом осаджується із сульфатних розчинiв, що містять 8-10 г/дм3

вільної сульфатної і невелику кількість оцтової кислот. Введення в сульфатний електроліт боратної кислоти пiдвищує електропровідність електроліту і зменшує розміри кристалiв, що виділяються. Додавання желатину також поліпшує якість осаду, знижує вихід за струмом. Постійний вміст індію в електроліті та підтримання рН = 2,0_

2,7 здійснюють шляхом спільного застосування розчинних (індієвих) і нерозчинних (графіт, нержавіюча сталь) анодiв; як катод використовують нержавіючу сталь. Електроліт працює при кімнатній температурі й зберігає стійкість багато місяців. Густина струму дорівнює 200 А/м2

, вихід індію за струмом становить 30-80 %. Осад рiвний і щiльно прилягає до електрода.

Iндiй також видiляють iз сульфiдно-лужного електролiту.Вихiдний розчин з кiлькiстю iндiю близько 50 г/дм3

одержують, розчиняючи In(OH)3

в насиченому розчинi Na2

S. Електролiз проводять з дiафрагмою до кiнцевоi кiлькостi iндiю близько 10 г/дм3

. Вiдпрацьований електролiт регенерують дiєю Ba2

S.

2. РОЗРОБКА ТЕХНОЛОГІЧНОГО ПРОЦЕСУ НАНЕСЕННЯ ПОКРИТТЯ

2.1 Характеристика деталей, вибір виду і товщини покриття

Проектом задається функціональне покриття для деталей зі сталі марки Ст3. По складності конфігурації деталі відносяться до другої групи (контакти, рельєфні і штамповані деталі, що не мають порожнин, у яких може затримуватися електроліт). Умови експлуатації відносять до легких, так як вони використовуються в приміщеннях з нормальною температурою та вологою.

Згідно з державними стандартами захисним покриттям таких деталей можна використовувати індієве покриття.

Враховуючи умови експлуатації деталей і їх обираємо товщину покриття 6 мкм . Позначення нанесеного покриття Ін6.

2.2 Вибір та обґрунтування підготовчих операцій

Деталі, які потрапляють до дільниці нанесення покриття, мають на своїй поверхні різні забруднення, які потрапили на них внаслідок операції механічної обробки. До цих забруднень відносяться іржа, оксидні плівки, мастила. Для видалення жирових забруднень з поверхні деталей необхідно виконати операцію знежирення.

Тваринні і рослинні жири взаємодіють із лугом з утворенням колоїдного розчину натрієвих солей вищих жирових кислот і добре розчинного у воді гліцерину.

Мінеральні олії при взаємодії з лугом утворюють при підвищених температурах емульсію, і таким чином видаляються з поверхні деталей.

Для знежирення поверхні застосуємо електрохімічне знежирення. На даній операції на поверхні деталей виділяється кисень, або водень, які сприяють відриву жирових плівок з поверхні. Спочатку проводимо катодне знежирення, а після нього анодне знежирення.

Склад розчину для електрохімічного знежирення [1], г/дм3

:

Натр їдкий

Сода кальцинована

Силікат натрію

Знежирювач ДВ-301

Температура, 0

С

Густина струму, А/дм2

Час обробки, хвил.:

на аноді

на катоді

|

20-40

5-15

10-30

1,4-1,9

60

3

4

4

|

Температура 600

С обрана тому, що при збільшенні температури реакція омилення прогресує, і її швидкість зростає. Критерієм якісного знежирення є суцільна плівка води на поверхні знежирених деталей при промивці.

Після знежирення здійснюється гаряча промивка для кращого видалення залишків забруднень. Під час такої промивки деталі прогріваються. Якщо гарячі деталі помістити в розчин травлення, то може виникнути перетравлювання поверхні, тому що швидкість травлення в гарячій кислоті значно вище, ніж у холодній. Тому після гарячої промивки здійснюється холодна промивка, а лише потім проводять травлення

Видалення з деталей значного прошарку окалини, продуктів корозії, сульфідних чи оксидних плівок, що утворюються внаслідок взаємодії з навколишнім середовищем і міцно зчеплені з металом, здійснюється хімічним шляхом – обробкою поверхні виробів у розчинах кислот. Під час травлення хімічний зв’язок цих сполук з основним металом порушується, і вони видаляються з його поверхні.

Поверхня чорних металів звичайно вкрита шаром окалини та іржі. До складу окалини входять такі оксиди: FeO, Fe2

O3

, Fe3

O4

; до складу іржі – FeO, Fe2

O3

. Причому шар оксидів неоднаковий як за товщиною, так і за складом: зовнішня частина містить вищі оксиди, а на межі з металом знаходяться нижчі оксиди – FeO. Травлення чорних металів проводять у розчинах сульфатної та хлоридної кислот або їх сумішей. Для травлення обираємо хлоридну кислоту. При травленні перебігають такі реакції:

FeO + 2HCl = FeCl2

+ H2

O (1.1)

Fe2

O3

+ 6HCl = 2FeCl2

+ 3H2

O (1.2)

Fe3

O4

+ 8HCl = 2FeCl2

+ FeCl4

+ 4H2

O (1.3)

Fe +2HCl = FeCl2

+ H2

(1.4)

Аналогічні реакції мають місце при травленні в розчинах сульфатної кислоти, але механізм травлення в цих кислотах неоднаковий. В сульфатній кислоті головним чином перебігають реакції 1.1 і 1.4, видалення ж оксидів Fe2

O3

i Fe3

O4

в значній мірі відбувається завдяки порушенню з’єднання з металом внаслідок підтравлення та розпушення воднем, який відриває їх від металевої поверхні. В хлоридній кислоті на відміну від сульфатної переважно розчиняються оксиди, а чистий метал не розчиняється.

З цієї точки зору більш небезпечним є травлення в сульфатній кислоті. При однакових концентраціях і температурах швидкість травлення в хлоридній кислоті вища, ніж в сульфатній, але при підвищенні температури швидкість травлення в сульфатній кислоті різко зростає ( в 10 – 15 разів), тоді як на травлення в хлоридній кислоті температура такого суттєвого впливу не має. До того ж розчини хлоридної кислоти не рекомендують підігрівати вище 40 о

С через летючість хлористого водню.

З метою запобігання наводнювання, перетравлювання деталей, а також для зниження втрат металу і витрат кислоти в травильні розчини вводять інгібітори травлення, що захищають метал і від водневої крихкості. На оксидах і травильному шламі інгібітори не адсорбуються. Дія інгібіторів полягає в гальмуванні обох або однієї з супряжених реакцій анодного розчинення заліза

Fe – 2e = Fe2+

чи катодного виділення водню

2H+

+ 2e = H2

Якщо втрати металів при травленні досягають 3 – 4 %, то при введенні в розчини інгібіторів вони зменшуються до 1 – 1,5 % .

Для хімічного травлення деталей доцільно використовувати розчин наступного складу, г/дм3

:

| Кислота хлоридна технічна |

200-220 |

| Інгібітор КІ-1 |

5-7 |

| Температура t, 0

C |

15-30 |

| Час обробки t, хв. |

2 |

Після ванни травлення ставиться ванна двокаскадної промивки.

2.3 Вибір і обґрунтування робочого електроліту для одержання покриття

Для індіювання використовуються електроліти як на основі простих гідратованих іонів індію, так і комплексних іонів.

До простих електролітів відносять сульфатні, борфторидні, хлоридні, сульфаматні електроліти. Причому, кислі електроліти індіювання вважаються більш стабільними, ніж лужні.

Сульфатні кислі електроліти прості за складом, стабільні в роботі, не вимагають спеціальної вентиляції і підігрівання. Вихід за струмом в цих електролітах становить 80-90 %. Осади мають порівняно грубокристалічну структуру, їх розсіювальна здатність низька, тому в сульфатних електролітах покривають лише деталі простої форми. Відхилення від вказаного рН призводить до зниження виходу за струмом і погіршення якості покриття. При додаванні боратної кислоти до електроліту різко підвищується вихід за струмом..Тому цей електроліт найкраще підходить для покриття індієм.

З борфторидних електролітів індіювання осаджуються при високих густинах струму. З них отримують задовільні покриття на чавуні. Розсіювальна здатність борфторидного електроліту низька, і майже така ж, як у сульфатного електроліту. Відмінність електроліту – висока чутливість до домішок, тому в процессі експлуатації необхідно чистити електроліт активованим вугіллям.

Хлоридний електроліт використовують для покриття деталей з середнім рел’єфом. Розсіювальна здатність цього електроліту вище, ніж у сульфатного. Покриття в цьому електроліті отримують напівблискучими, мікрокристалічними, щільними, рівномірними.

Сульфаматний електроліт має високу розсіювану здатність, стабільний в роботі, нетоксичний. Різко падає вихід за струмом в процессі роботи. Електроліт треба відновлювати активованим вуглем.

Серед комплексних електролітів індіювання найбільш поширені ціаністі, аміачно-тартратні, поліетиленполіаміновий, пірофосфатний, трилонатний.

В ціаністих електролітах отримують дрібнокристалічні, рівномірні за товщиною плівки осади індію. Їх використання потребує індивідуальної вентиляції, спеціальних заходів щодо скиду та знешкодження стічних вод, в яких промиваються деталі після покриття індієм, і особливої обережності в експлуатації. Розсіювальна здатність ціаністих електролітів висока, вона залежить від складу електроліту та режиму електролізу. При невисокій концентрації ціанистого натрію розсіювальна здатність ціанистого електроліту більше, ніж у кислих електролітів . Вона різко зростає з ростом концентрації вільного ціаністого натрію.

Склад електроліту для індіювання,г/дм3

:

Хлорид індію(в пересчете на металл)

Пірофосфат калію

Хлорид амонію

Винна кислота

|

25

100-300

30-50

20-50

|

Температура t, 0

C

рН

|

20-30

11.5

|

| Густина струму, А/дм2

|

0.85 |

З метою зменшення виносів у стічні води коштовних хімікатів і зменшення забруднення навколишнього середовища після ванн для нанесення покрить установлюються ванни уловлювання, а потім йде промивка у холодній воді.

Приготування електроліту. Металічний індій розчиняють у розведеній теплій сірчаній кислоті, а потім додають інші компоненти. Або анодно розчиняють індій при густині струму 10-15 А/дм3

і після досягнення необхідної концентрації вводять інші компоненти.

2.4 Вибір і обґрунтування завершальних операцій

Після промивки в холодній та теплій воді деталі сушать при температурі 40-50 0

С повітрям

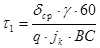

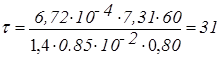

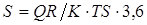

Розрахунок середньої товщини покриття і часу обробки деталей

Середня товщина покриття розраховується за формулою:

dcp

= dз

.

К,

де: dз

- задана товщина покриття, мкм;

К - коефіцієнт нерівномірності товщини шару покриття, рівний 1,12;

dcp

= 6 .

1,12 = 6,72 мкм

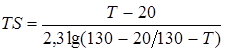

Необхідний час електролізу у ваннах покриття визначають за формулою:

,хв. ,хв.

де: dcp

- середня товщина покриття, мкм;

g - густина індію, g =7,31 г/см3

;

q - електрохімічний еквівалент 1.4 г/А.

ч;

jk

- катодна густина струму, jk

=0.85 А/дм 2

;

ВС - вихід індію за струмом, ВС = 80%.

хвил. хвил.

2.6 Карта технологічного процесу

Всі операції, перераховані в п.п. 1.2 - 1.4 зведені до табл.2.1.

Таблиця 1.1 - Карта технологічного процесу нанесення покриття індієм.

| Операція |

Склад розчину і концентрація |

Режим |

| Найменування компонентів, хімічна формула |

г/дм3

|

Час обробки, хв |

Температура, о

С |

Густина струму, А/дм3

|

рН |

| Монтаж деталей на підвіску |

Ектрохімічне знежирення

катодне,

анодне

|

Натр їдкий технічний марки ТР

Тринатрійфосфат

Силікат натрію розчинний

Знежирювач ДВ-301

|

20-40

5-15

10-30

1,4-1,9

|

5.0

3.0

|

50-70 |

3 |

Промивка

гаряча

|

Вода |

1-2 |

60-70 |

Промивка

холодна

|

Вода |

1-2 |

15-30 |

| Травлення |

Кислота соляна синтетична технічна

Інгібітор КІ-1

|

200-220

5-7

|

2-5 |

15-30 |

Промивка

холодна

|

Вода |

1-2 |

15-30 |

| Індіювання |

Хлорид індію

Хлорид амонію

Пірофосфат калію

Винна кислота

|

25

30-50

100-300

20-50

|

31 |

15-30 |

0.85 |

11.5 |

| Уловлювання |

Вода |

1-2 |

15-30 |

Промивка

холодна

|

Вода |

1-2 |

15-30 |

| Промивка гаряча |

Вода |

1-2 |

60-70 |

| Сушка |

5-10 |

40-50 |

| Демонтаж деталей з підвіски |

2.7 Контроль якості та товщини покриття

Якість електрохімічних покрить залежить від стану деталі, складу розчину, фізико-механічних властивостей покриття. Склад електролітів для нанесення покрить контролюється в лабораторних умовах на вміст усіх компонентів, кислотність, вміст домішок. Для визначення вмісту основного металу в електроліті використовують хімічний, фізико-хімічний, електрохімічний та фізичний методи аналізу. Аналіз інших компонентів проводять головним чином об’

ємним титруванням з використанням індикаторів.

Фізико-механічні властивості індієвих покрить регламентуються і включають контроль їх товщини, міцності зчеплення, зовнішнього вигляду .

Кількість деталей, що відбираються на контроль, установлюють згідно ГОСТ 9.301-86.

Контроль якості покриття проводять на зовнішній поверхні деталі, на доступних ділянках, що не має накатки, віддалених від ребер, кутів, різьблення, отворів, місць контакту з монтажним пристосуванням, паяних і зварених швів.

Необхідність проведення контролю на внутрішніх і важкодоступних поверхнях деталі повинна бути застережена в технічній документації на виріб із зазначенням методу контролю й місця проведення виміру.

Перед проведенням контролю товщини, поруватості, захисних і функціональних властивостей покриттів деталі з покриттями витримують до температури приміщення, у якому проводять контроль, і знежирюють етиловим спиртом або пастою з окису магнію.

Після знежирення пастою деталі промивають дистильованою водою й висушують фільтрувальним папером або на повітрі.

При проведенні контролю якості покриттів безпосередньо після їхнього одержання підготовку допускається не проводити.

Після проведення контролю якості руйнуючими (хімічними) методами деталі (або частина деталі, на якій проводився контроль) промивають водою й висушують фільтрувальним папером або на повітрі.

Метод контролю зовнішнього вигляду покриття. Метод заснований на виявленні дефектів поверхні покриття зовнішнім оглядом і застосовується для деталей будь-якої форми й габаритних розмірів.

Контроль проводять оглядом деталей неозброєним оком на відстані 25 см від контрольованої поверхні при природному або штучному освітленні. Освітленість повинна бути не менш 300 лк при застосуванні ламп накалювання й не менш 500 лк при застосуванні люмінесцентних ламп.

Необхідність застосування оптичних приладів із вказівкою кратності збільшення повинна бути вказана в технічній документації на виріб.

Оцінку якості зовнішнього вигляду покриттів допускається проводити на відповідність зразкам-еталонам, форма, розмір й зовнішній вигляд яких повинні бути погоджені із замовником.

При оцінці зовнішнього вигляду покриття необхідно враховувати стан поверхні деталі перед нанесенням покриття.

Для визначення товщини покрить використовуються методи з застосуванням товщиномірів. Товщиноміри призначені для вимірювання товщини немагнітних струмопровідних та неструмопровідних покрить, нанесених на основу з феромагнитних (конструкційних, інструментальних та шарикопідшипникових) сталей.

У даному випадку обираємо товщиномір МТ - 4IНЦ - з діапазоном вимірювань товщини покриття від 0,004 мм до 2,0 мм. Границя допустимої основної похибки повинна бути не більш 0,05х + 1,0, де х - вимірююче значення.

Метод контролю міцності зчеплення покриття. Метод заснований на розходженні фізико-механічних властивостей металу покриття й основного металу.

Метод контролю вибирають залежно від виду покриття з урахуванням властивостей основного металу й металу покриття, типу й призначення деталі.

Контроль міцності зчеплення покриття визначається методом полірування.

Метод застосовують для твердих покриттів товщиною до 30 мкм.

Для полірування застосовують кола з бязі, фетру й інших матеріалів, пасту ПХВ типу ГОІ.

Час полірування не менш 15 с, швидкість полірування 20- 30 м/с.

Після полірування на контрольованій поверхні не повинне бути здуттів або відшаровування покриття.

3. РОЗРАХУНОК УСТАТКУВАННЯ

3.1 Розрахунок фонду робочого часу та програми дільниці

На дільниці нанесення цинкового покриття передбачається однозмінний режим роботи. Фонд робочого часу визначають за формулою:

Т0

= Т1

- Т2

- Т3

(2.1)

де: Т1

- загальна кількість діб у році;

Т2

- кількість вихідних днів;

Т3

- кількість святкових днів.

Т0

= 366 - 104 - 10 = 252 днів

Дійсний річний фонд часу менше номінального через неминучі простої. Тому дійсний річний фонд часу дорівнює:

Тд

= 0,97 × 252 =245 днів

Ефективний річний фонд часу роботи устаткування, год.:

Теф

= Тд

- Тк

де: Тк

- укорочений час перед святами, год.

Теф

= 245 × 2 × 8 –(8 × 2) = 3904 год.

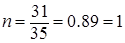

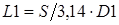

3.1.2 Годинна програма ділянки визначається за формулою:

Fг

= Fр

/ Tеф

(2.2)

де: Fр

- річна програма, м2

;

Tеф

- ефективний річний фонд часу роботи устаткування, години.

Річна програма дільниці складає 2000 м2

/рік.

Враховуючи переробку браку, яка складає 3 % реальна програма дільниці дорівнює:

Fр

= 1,03 × 2000 = 2060 м2

/рік

Реальна годинна програма по поверхні дорівнює:

Fг =

2060 / 3904 = 0.527 м2

/ год.

3.2 Обгрунтування вибору устаткування та його розрахунки

Згідно з годинною програмою вибираємо лінію стаціонарних ванн. Обираємо підвіску з розмірами 250 х 600 х 200 мм. У ванні одночасно знаходиться дві підвіски.

Для розрахунку лінії необхідно розрахувати середнє завантаження на підвіску по її дзеркалу:

Sс

= А × В × К,

де: А - висота підвіски, м

В - довжина підвіски, м

К - коефіцієнт завантаження.

Sс

= 0,6 × 0,25 × 1,1 =0. 165 м2

= 16.5 дм2

Річна кількість завантаженнь складає:

Р = Fр

/ (Sс

.

n)

Р = 2060/ (0.165 .

2) = 12484,8 завантажень

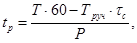

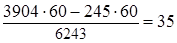

Розраховуємо такт роботи лінії за формулою:

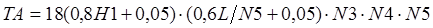

хвил., (2.3) хвил., (2.3)

де T - ефективний річний фонд часу роботи устаткування, год.;

P - річна програма по кількості підвісок.

tp

=  хвил. хвил.

Розрахунок кількості ванн даної операції у лінії роблять за формулою:

(2.4 ) (2.4 )

де: t - тривалість технологічної операції, хв.;

tp

- прийнятий такт роботи лінії, хв;

Приймаємо одну ванну для індіювання.

На всіх інших операціях обробка менше прийнятого темпу 13,9 хвилин, тому для цих операцій беремо по одній ванні.

Отже коефіцієнт завантаження складає:

К = n / n'

де: n - розрахункове число ванн;

n' - прийняте число ванн.

К = 0.89 / 1 = 0,89

Таким чином, для виконання програми необхідна 1 лінія.

Розрахунок габаритів ванн.

Планується у ванні одна катодна штанга. Довжина ванни:

L =n × l1

+ (n-1) l2

+ 2l3

, (2.5)

де: n - кількість підвісок, що завішується на одну анодну штангу;

l1

- довжина підвіски, мм;

l2

- відстань між підвісками, мм;

l3

- відстань між торцевої стінкою ванни та краєм підвіски, мм.

L =2.

250+ (1 – 1) .

100 + 2 × 100 = 800 мм.

Приймаємо довжину ванни 600 мм.

Ширину ванни визначають за формулою :

W = nк

× W1

+ 2 × nк

× W2

+ 2× W3

+ nа

×d, (2.6)

де: nк

- кількість катодних штанг;

W1

- розмір підвіски по ширині ванни, мм;

W2

- відстань між анодом та найближчим краєм підвіски, мм;

W3

- відстань між подовжньою стінкою ванни та анодом, мм;

nа

- кількість анодних штанг;

d - товщина анода, мм. (При використанні пластинчатих анодів товщиною 10-15 мм d не враховують)

W = 1 × 200 + 2 × 175 + 2 × 75 = 700 мм.

Приймаймо ширину електрохімічної ванни 710 мм.

Ширина ванн хімічної обробки менше за рахунок відсутності анодних штанг. Приймаємо ширину ванн хімічної обробки рівною 500 мм.

Висоту ванни визначають за формулою :

H = hе

+ hб

, (2.7)

де: hе

- висота рівня електроліту, мм;

hб

- відстань від поверхні електроліту до борта ванни, мм.

hе

= h1

+ h2

+ h3

, (2.8)

де: h1

- відстань від дна ванни до нижнього краю підвіски, мм;

h2

- висота підвіски без підвісного гака,мм;

h3

- відстань від верхнього краю підвіски до поверхні електроліту, мм.

hе

= 150 +600 + 100 = 850 мм

H = 850 + 100 = 950 мм

Приймаємо висоту ванни 1000 мм.

Таким чином приймаємо розміри ванн:

Електрохімічних ванн: 800 x 710 x 1000 мм

Хімічних ванн: 800 x 500 x 1000 мм

Робочий обсяг ванн визначаємо за формулою:

V = L × W × hе

(2.9)

де: L, W, hе

відповідно довжина, ширина ванної та висота рівня електроліту, м

Тоді:

Vех

= 8× 7.1 × 8,5 = 483 дм3

Vх

= 8 × 5 × 8,5 = 340 дм3

.

Щільність завантаження ванн електрохімічної обробки:

U =483 /16.5 × 2 = 14.6 дм3

/дм2

.

Технічні характеристики ванн гальванічної лінії:

Таблиця 3.1 - Технічні характеристики ванн гальванічної лінії.

| Найменування ванн |

Розміри, мм |

Кількість |

Робочий об’єм, дм3

|

Примітки |

| Знежирення електрохімічне |

800х710х1000 |

1 |

485 |

Нагрів, вентиляція, ванна футерована, теплоізоляциія,

стінки 4 мм

|

| Травлення |

800х500х1000 |

1 |

340 |

Вентиляція, ванна футерована, стінка 4 мм |

| Індіювання |

800х710х1000 |

2 |

485 |

Вентиляція, ванни футеровані, стінка 4 мм |

| Уловлювання |

800х500х1000 |

1 |

340 |

Ванни футеровані, стінка 4 мм |

| Промивка холодна |

800х500х1000 |

1 |

340 |

Ванна футерована, стінка 4 мм |

| Промивка тепла |

800х500х1000 |

1 |

340 |

Нагрів, теплоізоляція, ванна футерована, вентиляція, стінка 4 мм |

4. РОЗРАХУНОК ВИТРАТ МАТЕРІАЛІВ

4.1 Розрахунок витрат хімікатів та матеріалів на запуск лінії

Для введення в роботу гальванічної лінії необхідно провести розрахунки кількості хімікатів і води для приготування електролітів, анодів для ванн електрохімічної обробки, тканини для виготовлення анодних чохлів. Одночасно визначають розміри анодів та їх робочу площу.

Розрахунки виконують на ЕОМ за програмою, написаною на «BASIC». В формулах для розрахунків усі змінні показані символами, записаними в програмах для обчислення на ЕОМ.

Основні вихідні дані, що вводяться в ЕОМ оператором DATA, необхідно підготовити у вигляді табл.3.1.

Таблиця 4.1 – Вихідні данні

| операції |

Об'

єм ел-ту, дм3

|

Густина ел-ту, г/дм3

|

Концентрація хімікатів, г/дм3

|

| NaOН |

Na3

PO4

|

Na2

SiO3

|

Знежирювач ДВ-301 |

НCl |

| 1.Електро-хімічне знежирення |

485 |

1,08 |

30 |

10 |

20 |

1,5 |

0 |

| 2.Травлення |

340 |

1,1 |

0 |

0 |

0 |

0 |

220 |

| 3.Індіювання |

485 |

1,32 |

0 |

0 |

0 |

0 |

0 |

| 1.Електро-хімічне знежирення |

485 |

1,08 |

0 |

0 |

0 |

0 |

0 |

| 2.Травлення |

340 |

1,1 |

6 |

0 |

0 |

0 |

0 |

| 3.Індіювання |

485 |

1,32 |

0 |

25 |

300 |

35 |

40 |

Для проведення розрахунків використовуються данні, що були одержані в попередніх розділах, в тому числі:

розміри ванн (довжина L, висота H1), дм;

кількість різних операцій електрохімічної обробки N1;

кількість операцій, де використовуються хімікати Н ;

кількість найменувань хімікатів T, що використовуються в лінії.

Для кожної електрохімічної операції необхідно визначити матеріал допоміжного електроду (анода або катода), розміри цих електродів (товщину H2, ширину L1 відповідно до існуючих стандартів, дм), а також густину матеріалу цих електродів F, кг/дм3

;

Якщо на технологічній операції використовується декілька ванн, то необхідно в табл.3.1 записати загальний об’єм електроліту.

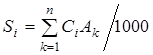

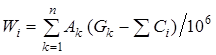

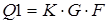

Масу хімікатів для приготування розчину ванн визначають за формулою:

, ,

де Ci

– концентрація хімікату, г/дм3

;

Ак

– об’єм електроліту в ванні, дм4.

Данні з табл.3.1 вводяться в програму оператором DATA з номером

рядка, вказаного в коментарі до неї. Інші вихідні дані вводяться на запит ЕОМ оператором INPUT в процесі виконання програми.

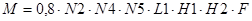

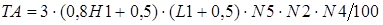

Кількість анодного матеріалу на кожну електрохімічну операцію розраховуємо за формулою, кг:

, ,

де N2 – кількість штанг на одній ванні;

N4 – кількість ванн на технологічній операції;

N5 – кількість анодів на одній штанзі.

Кількість анодів на одній штанзі визначають за формулою:

і округляють до цілого. L1 – ширина одного анода, дм.

Коефіцієнт 0,6 – частка довжини анода від довжини ванни.

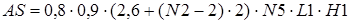

Одночасно доцільно визначити робочу поверхню анодів AS (дм2

) в гальванічній ванні, необхідну для наступних розрахунків, за формулою:

Коефіцієнт 2,6 враховує частку протилежної від катода робочої поверхні двох анодів, які прилягають до стінок ванни. В разі використання овальних анодів коефіцієнт береться рівним 4. Коефіцієнт 0,9 – частка зануреної частини анода в ванну. Коефіцієнт 0,8 – частка висоти анода від висоти ванни.

Загальна кількість води на приготування розчинів розраховується, м3

:

, ,

де  – сума концентрацій хімікатів в одній ванні, г/дм 3

; – сума концентрацій хімікатів в одній ванні, г/дм 3

;

Gk

– густина розчинів, г.

дм –3.

Деякі електрохімічні процеси вимагають обов’язкового використання анодних чохлів, виготовлених з хлоринової, пропіленової або бавовняної тканин. Витрати тканини для виготовлення чохлів по кожній операції розраховують за формулою, м2

:

Всі розрахунки виконані на ЕОМ і додаються нижче.

4.2 Розрахунок витрат хімікатів та матеріалів на виконання річної програми

При виконанні річної програми гальванічним цехом (дільницею) хімікати, аноди та інші матеріали витрачаються на різні потреби. Частка кожної з них врахована в нормах витрат на одиницю поверхні деталей, а для анодного матеріалу також і на одиницю товщини покриття. Розрахунки виконуються на ЕОМ. Для цього основні вихідні дані по розробленому процесу (табл.2.1) необхідно звести у вигляді табл. 4.2.

Для проведення розрахунків необхідні наступні данні:

річна програма Р, м2

;

норма витрат розчинів для кожної операції, яка залежить від складності деталей і способу обробки деталей Ак

;

кількість операцій Н і хімікатів Т;

норма виносу електроліту хромування підвіскою PD;

кількість різних операцій електрохімічної обробкиН1;

товщина покриття δср

для кожного процесу D (для ванни електрохімічного знежирення необхідно ввести D =1), мкм;

норми витрат розчинних та нерозчинних анодів МУ;

кількість ванн на кожній операції N3;

довжина L і висота ванн H1, м;

число анодних штанг у ванні N4;

число анодів на штанзі N5;

ширина анодів L5, м;

Таблиця 4.2 – Вихідні данні

| операції |

Норма витрати розчинів

дм3

/м2

|

Концентрація хімікатів, г/дм3

|

| NaOН |

Na3

PO4

|

Na2

SiO3

|

Знежирювач ДВ-301 |

НCl |

| 1.Електрохімічне знежирення |

0,48 |

30 |

10 |

20 |

1,5 |

0 |

| 2.Травлення |

0,68 |

0 |

0 |

0 |

0 |

220 |

| 3.Індіювання |

0,115 |

0 |

0 |

0 |

0 |

0 |

| 1.Електрохімічне знежирення |

0,48 |

0 |

0 |

0 |

0 |

0 |

| 2.Травлення |

0,68 |

6 |

0 |

0 |

0 |

0 |

| 3.Індіювання |

0,115 |

0 |

25 |

300 |

35 |

40 |

Дані з табл.4.2 вводяться в програму оператором DATA з номером рядка, вказаного в коментарі до програми. Інші вихідні дані вводяться в програму оператором INPUT на запит ЕОМ в процесі виконання обчислення.

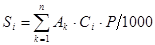

Витрати хімікатів Si

на виконання річної програмирозраховуютьза формулою, кг:

, ,

де Ак

– норма витрати електроліту, дм3

/м2

;

Сі

– концентрація хімікату в електроліті.

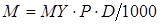

Річні витрати розчинних або нерозчинних анодів на кожну операцію, кг:

У випадку нерозчинних анодів товщина покриття D умовно приймається рівною 1.

Річні витрати тканини на виготовлення анодних чохлів для кожної операції, де вони використовуються, м2

Всі розрахунки виконані на ЕОМ і додаються нижче.

4.3 Розрахунки витрат води на промивні операції

Економічні та екологічні проблеми вимагають раціонального використання водних ресурсів, а також уваги до якісних показників продукції. Використання в технології промивки ванн уловлювання, протитечійних каскадних ванн, ванн струминної та струминно-проточної промивки, їх комбінацій значно зменшує витрати води на технологічні потреби. При побудові компоновки гальванічної лінії все це треба враховувати.

Остаточно відповідь на питання про тип ванни промивки (проста проточна чи каскадна) може дати розрахунок витрат води.

По кожній технологічній ванні, де містяться хімічні реагенти, необхідно вирішити, за яким компонентом слід оцінювати якість промивання деталей, а також перед якою операцією це виконується.

Розрахунок витрат води на відмивання з поверхні деталі проводять того компоненту, для якого критерій промивки К є найбільшим і дорівнює:

К = Co

/Ск

,

де Со

і Ск

концентрація компонента відповідно в основній ванні і кінцева у ванні промивки.

У разі потреби необхідно зробити перерахунок концентрації кислот на соляну, а лужних компонентів – на гідроксид натрію.

Також необхідно враховувати те, що концентрація хімічних речовини записана в складах розчинів продажної якості і деякі з них використовуються не з 100-% вмістом основного компоненту. Наприклад, хлоридна і азотна кислоти, а солі містять кристалічну воду.

Слід пам’ятати, що критерій промивки для ванни уловлювання треба брати рівним 5 – 7. Державним стандартом 9.305-84 рекомендовано коефіцієнт 0,4, тобто критерій промивки повинен бути 2,5. Це означає, що концентрація хімікату в ванні уловлювання в 2,5 рази менше концентрації в основній ванні. Але досягти такого значення практично неможливо і тому в гальванічних виробництвах європейських країн користуються критерієм промивки у ванні уловлювання рівним 5 – 7. Якщо використовується комбінація окремих ванн гарячої й холодної промивок, рекомендується брати дляних однакові критерії промивки, що дорівнюють кореню квадратному з загального критерію промивки, а кінцева концентрація (після математичних перетворень) в першій ванні і початкова в другій ванні будуть дорівнювати кореню квадратному з добутку Со

і Ск

, тобто

С1

= С2

= . .

Для виконання розрахунків на ЕОМ треба попередньо скласти табл.3.3, де зазначити найменування ванн промивок, робочий об’єм води в них, початкову та кінцеву концентрації основного компонент, а також значення коефіцієнта, який враховує спосіб промивки деталей: 1,0 – при звичайній проточній промивці; 0,7 – в разі використання струминної промивки; 0,5 – при використанні комбінованої струминно-проточної промивки.

Необхідність в каскадній ванні буде визначено тільки в результаті проведення розрахунку. Тому розрахунок починається за умови, що на кожній промивній операції використовується одна проточна ванна.

Для проведення розрахунків необхідно також визначити:

годинну продуктивність лінії при обробці деталей на підвісках F або в барабанах F1, м2

/год;

норми виносу електроліту підвіскою G або барабаном G1, дм3

/м2

;

кількість ванн промивок, занесених до таблиці;

ефективний річний фонд роботи устаткування.

Таблиця4.3 - Вихідні данні.

| Промивання |

Робочий об’єм води, дм3

|

Концентрація основного хімікату, г/дм3

|

Коефіцієнт промивки |

| початкова Со

|

кінцева Ск |

| Гаряча |

340 |

64.4 |

2,54 |

1 |

| Холодна |

340 |

2,54 |

0,1 |

1 |

| Холодна |

340 |

200 |

0,05 |

1 |

| Уловлювання |

340 |

12.97 |

0.26 |

1 |

| Холодна |

340 |

0.26 |

0,005 |

1 |

| Холодна |

340 |

0.05 |

2,24.

10-3

|

1 |

| Тепла |

340 |

2.24.

10-3

|

0,001 |

1 |

Дані з табл.4.3 вводять у програму оператором DATA з номером рядка, зазначеного в програмі. Інші дані задають за запитом оператора INPUT при виконанні програми.

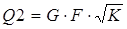

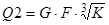

При розрахунку витрат води використовують формулу для простої проточної ванни, дм3

, ,

де К – критерій промивки, що дорівнює Со

/Ск

.

Одержану величину порівнюють з об’ємом ванни і, якщо вона більша, приймають рішення поставити двоступеневу каскадну ванну. Витрати води в цьому випадку перераховують за формулою:

. .

Якщо і в цьому випадку витрати води будуть більше за об’єм ванни, тоді розрахунок проводимо за формулою для триступеневої промивки:

. .

Одержану величину помножують на коефіцієнт 1,5, яким враховується можливе падіння тиску води у водопровідній мережі. 3 урахуванням витрат води на приготування розчинів, випаровування, корегування, промивку устаткування загальні витрати води на промивні операції слід збільшити ще в 1,15 рази.

Якщо погодинні витрати промивної води на певній операції промивки менші 50 дм3

/год при відсутності автоматизованого управління подачею води, тоді ці витрати приймають рівними 50 дм3

/год.

Після обчислень витрат води по кожній промивці розраховуємо витрати води гальванічною лінією за 1 год, дм3

Р1 =

На виконання річної програми:

Р = Р1 .

Тгл

.

1.5 .

1.15 / 1000,

де Тгл

– дійсний річний фонд робочого часу.

Всі розрахунки виконані на ЕОМ і додаються нижче.

4.4 Розрахунки витрат електроенергії на електрохімічні процеси та вибір джерел струму

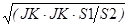

Сила струму на ваннах електрохімічної обробки залежить від поверхні деталей на підвісці S1, неізольованої частини поверхні самої підвіски і від густини струму і визначається за рівнянням

I = K1

.

S1.

JK,

де K1

- коефіцієнт, який враховує неізольовану поверхню підвіски або поверхню контактів при обробці деталей в барабані (K1

= 1,02 –1,06).

Густина струму на анодах залежить від робочої поверхні анодів S2 і складає:

JA = I/S2 = K1

.

S1.

JK/S2.

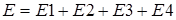

Напруга на ваннах електрохімічної обробки деталей складається з падіння напруги при проходженні струму через електроліт Е1, різниці потенціалів анода і катода Е2, падіння напруги в контактах Е3, шинопроводі Е4.

Для проведення розрахунків дані необхідно взяти з попередніх розрахунків і довідкових матеріалів:

густину струму на катоді JK, А/дм2

;

поверхню деталей у ванні S1, дм2

;

поверхню анодів у ванні S2, дм2

;

питомий електроопір електроліту RO, Ом.

см;

міжелектродну відстань (між підвіскою і анодом) L, см;

коефіцієнт газонаповнення A;

потенціал анода ЕА і катода ЕК, В;

коефіцієнт, який враховує робочу (неізольовану) поверхню підвіски.

Зазначені дані вводять в програму в процесі рішення за запитом оператора INPUТ.

Падіння напруги в електроліті розраховують за формулою:

E1= (1+А),

Jср

,

RO .

L,

де Jср

– середня густина струму, яка дорівнює

Jcp =  = =

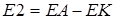

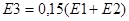

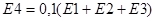

Падіння напруги на електродах як різницю потенціалів анода і катода дорівнює:

Падіння напруги в контактах складає:

Падіння напруги в шинопроводі складає:

Повна напруга на ванні при обробці деталей на підвісках складає:

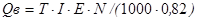

Витрати електроенергії електролізними ваннами залежать від кількості завантажень N за рік, поверхні деталей на одній підвісці S1, густини струму JK, напруги на ванні Е, часу обробки деталей Т (год), коефіцієнту корисної дії джерела струму, який для більшості джерел складає 0,82.

Розрахунок ведуть за формулою:

, кВт .

год , кВт .

год

окремо для кожної електрохімічної операції.

До інших споживачів електричної енергії відносяться:

сушильна камера з електронагрівачем і вентилятором, електродвигун загальної витяжної вентиляції.

Витрати електроенергії сушильною камерою:

QC = N.

(Nнс

+ Nвс

/ ККД) .

Тс

.

Витрати електроенергії двигуном загальної вентиляції:

QB = Nзв

.

Т / ККД,,

де Т - ефективний фонд роботи устаткування,

Витрати електроенергії всіма споживачами складаємо і визначаємо її витрати на 1 м2

поверхні деталей.

Qл

= Σ Qі

= Qв

+ QС + QВ кВт.

год;

Qн

= Qл

,/ Fр

кВт.

год/м2

.

Ванни електрохімічної обробки повинні бути оснащені індивідуальними джерелами постійного струму. Для їх вибору необхідно користуватись значенням розрахованої напруги і максимальною величиною струму Іmax

на ванні, для чого враховують можливі відхилення поверхні оброблюваних деталей в більший бік коефіцієнтом К2

, який беруть рівним 1,15 – 1,2. Тому Іmax

= К2

.

І

Всі розрахунки виконані на ЕОМ і додаються нижче.

Після вибору джерел постійного струму одержані результати зведені в таблицю 4.4.

Таблиця 4.4 – Джерела постійного струму гальванічної дільниці

Ванни

(операція)

|

Напруга на ванні, В |

Сила струму  , А , А |

Тип випрямляча |

Номінальна напруга |

Номінальний струм |

Кількість випрямл. |

| Електрохімічне знежирення |

4.327703 |

100.98 |

ТЕ1 - 400/12Т

|

12 |

400 |

1 |

| Індіювання |

1.286322 |

28.611 |

ТЕ1 – 400/12Т |

12 |

400 |

1 |

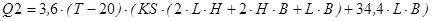

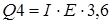

4.5 Розрахунок пристроїв для нагрівання електролітів і витрат енергоносіїв

Значна кількість ванн гальванічного цеху працює при високих температурах. Для нагріву електроліту до робочої температури найчастіше використовують водяну пару, нагрівальним пристроєм служить металевий змійовик.

Для визначення розмірів змійовика і необхідної кількості пари треба врахувати статті витрат та приходу тепла, необхідно скласти рівняння теплового балансу для розігріву ванни та її робочого стану.

Перед проведенням розрахунків слід визначити на підставі попередніх розрахунків і довідкових матеріалів:

які ванни необхідно нагрівати і їх кількість на даній операції;

чи має ванна футеровку, теплоізоляцію;

довжину L, ширину B, висоту H ванни;

робочу температуру ванни Т, о

С;

теплоємність електроліту CR, Дж/кг.

град;

об’єм електроліту V, дм3

, його густину GR, кг/дм3

;

теплоємність матеріалу корпусу ванни СК (Дж/кг.

град) та його густину GV (кг/дм3

);

товщину стінок ванни D, мм;

масу деталей одного завантаження ванни з підвіскою М1 та їх теплоємність CD;

діаметр труби змійовика D1, мм;

силу струму I і нагрівну напругу на ванні E з розрахунків напруги на ванні.

Якщо гальванічна ванна працює з підвищеною нагрівною напругою та великою силою струму, може виникнути потреба в її охолодженні в процесі роботи. Для цього треба знати, з якою температурою буде подаватися охолоджуюча вода в змійовик і виходити з нього. Рекомендується температура охолоджувальної води на виході на 10 – 15 о

С нижче температури ванни.

Данні, що вводяться в комп’ютер оператором DATA, необхідно підготувати у вигляді таблиці 3.5.

Всі інші необхідні параметри вводяться в програму по запиту комп’ютера оператором INPUT в процесі виконання розрахунків.

Таблиця 4.5 - Вихідні данні.

| Найменування ванн |

Теплоємність розчину, Дж/кг.К |

Густина розчину кг/см3

|

Температура ванни,о

С |

Ширина

ванн,дм

|

| Електрохімічне знежирення |

3885 |

1,08 |

60 |

7,1 |

| Промивка гаряча |

4190 |

1,0 |

60 |

5 |

| Промивка тепла |

4190 |

1,0 |

60 |

5 |

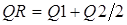

Кількість тепла на розігрів ванни

, ,

де Q1 - тепло на розігрів корпусу ванни й розчину, кДж

; ;

Q2 - тепло на компенсацію витрат до навколишнього середовища через стінки та поверхню розчину ванни, кДж;

, ,

де KS – коефіцієнт теплопередачі з урахуванням наявності теплоізоляції та футеровки.

Кількість тепла для підтримання робочої температури, кДж

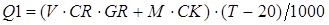

Q3 = CD .

M1 .

60 .

(T – 20)/R,

, кДж, , кДж,

де Q3 - тепло для розігріву підвіски з деталями;

Q4 – джоулево тепло;

R – прийнятий темп роботи лінії, год.

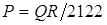

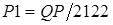

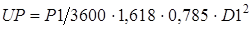

Кількість пари для розігріву ванни, кг

, ,

де 2122 дж/кг - кількість тепла, що віддається парою при переході до конденсату з температурою 130 о

С.

Витрати пари на роботу ванни,кг:

. .

Поверхню змійовика визначають за теплом для розігріву ванни,м2

, ,

де К - коефіцієнт теплопередачі від змійовика до розчину, орієнтовно його значення можна прийняти 950 Дж/м2.

град.

сек;

TS – середня температура

Довжина труби змійовика залежить від діаметра D1:

. .

Для виготовлення нагрівників гальванічних ванн використовують стальні труби з умовним проходом 32, 38мм.

При цьому дуже важливим є те, що початкова швидкість пари UP не повинна перевищувати 30 м/с.

, ,

де 1,618 – густина пари, кг/м4.

Якщо швидкість пари буде більшою 30 м/с, необхідно збільшити діаметр змійовика.

Якщо кількість джоулевого тепла перевищує втрати його через стінки ванни і поверхню електроліту, ванну необхідно охолоджувати. Для цього використовують, як правило водопровідну або артезіанську воду. Температура водопровідної води залежить від пори року і коливається в межах 10 – 25 о

С. При розрахунках приймаємо її температуру 20 о

С.

Температура артезіанської води 10 – 12 о

С і для розрахунків приймаємо верхню межу.

Обчислення витрат води за 1 год. на охолодження виконуємо за формулою

P2 = 1,1 QA/ (4,19 (T5 – T2)),

де Т5 і T2 – температура води після охолодження на виході і для охолодження на вході змійовика.

Погодинні витрати пари для нагріву ванн або води для охолодження перераховуються на річну

Всі розрахунки виконані на ЕОМ і додаються нижче.

5. ОХОРОНА ПРАЦІ

5.1 Загальна характеристика умов виконання технологічного процесу

Охорона праці – це система правових, соціально-економічних, організаційно-технічних, санітарно-гігієнічних, лікувально-профілактичних заходів та засобів, направлених на збереження життя, здоров’я, працездатності людини в процесі трудової діяльності [10].

Технологічні процеси хімічних виробництв і дослідження в хімічних лабораторіях найчастіше є вибухово- і пожеже небезпечними,відбуваються при високих температурах і тиску;речовини,які застосовують,і супровідні продукти,що попадають в робочу зону, можуть бути шкідливими і високотоксичними. Тому необхідно зробити аналіз небезпечних і шкідливих виробничих факторів під час реалізації технологічного процесу або під час проведення експериментальних досліджень, визначити і обґрунтувати заходи і улаштування захисту обслуговуючого персоналу, гарантуючи безпечні і нешкідливі умови та високу продуктивність праці.

Аналіз небезпечних та шкідливих виробничих факторів, які є наявними в умовах технологічного процесу, наведені в таблиці 5.1.

Таблиця 5.1 – Перелік шкідливих та небезпечних факторів та їх джерела

Небезпечний (шкідливий) виробничий фактор

ГОСТ 12.0.003-74* [11]

|

Нормативно-технічний документ, що регламентує вимоги безпеки |

Джерело виникнення |

Дія фактора на організм людини |

Нормативний показник та його значення |

| Висока електрична напруга, 380В. |

ПУЕ – 87 [12], ГОСТ 12.1.030-81* [13] |

Випрямляч, бортовий відсмоктувач |

Термічна, біологічна, електролітична та механічна дія |

Постійний/ перемінний струмом

1.Пороговий ощутимий 5-7 мА/ 0.6-1.6 мА

2.Пороговий невідпускаючий 50-80 мА/ 10-15 мА

3. Фібріляційний 300 мА/ >50-100 мА

4. Верхня межа фібріляційного струму 5А

|

| Запиленість |

ГОСТ 12.1.005-88 [14], ГОСТ 12.1.007-88 [15] |

Приготування електролітів |

табл. 4.2 |

ГДК в повітрі робочої зони, мг/м3

(табл. 4.2) |

| Шум |

ГОСТ 12.1.003-83* [16], ДСН 3.3.6.037-99 [17] |

Бортовий відсмоктувач, вентиляційна установка, випрямляч |

Психологічна та фізіологічна дія, пошкодження органів слуху. Шумова хвороба |

Рівень шуму LA

, дБА LA

=80 дБА. Рівень звукового тиску Lр

, дБ |

| Вибухова та пожежна небезпека (Н2

та ін.) |

ГОСТ 12.1.004-91* [18], ГОСТ 12.1.044-89* [19] |

Гальванічна лінія |

Опіки верхніх та нижніх дихальних шляхів та інших частин тіла, вибух |

Див. табл. 4.3 |

| Вібрація |

ГОСТ 12.1.012-90 [20], ДСН 3.3.6.039-99 [21] |

Вентилятор, бортовий відсмоктувач, випрямляч |

Постійна дія загальної та локальної вібрації викликає вібраційну хворобу, діє на центральну нервову систему |

Віброшвидкість V,м/с віброприскорення а, м/с2

або їх логарифмічні рівні LV

, La

, дБ LV

=92 дБ |

| Шкідливі речовини (HCl, NaOH,Na3

PO4

та ін.) |

ГОСТ 12.1.005-88 [14], ГОСТ 12.1.007-88 [15] |

Гальванічна лінія, розчини електролітів |

Див. табл. 4.2 |

ГДК в повітрі робочої зони, мг/м3

(табл. 4.2) |

| Несприятливий мікроклімат (підвищена температура поверхні обладнання та матеріалів.) |

ГОСТ 12.1.005-88 [14], ДСН 3.3.6.042-99 [22] |

Гальванічна лінія |

Порушення терморегуляції організму людини |

Оптимальна припустима температура t, о

С, відносна вологість φ, %, швидкість руху повітря V, м/с |

Токсикологічні характеристика речовин та матеріалів, які є в проектованому виробництві, наведена в таблиці 5.2.

Таблиця 5.2 – Характеристика речовин та матеріалів виробництва.

| Назва речовини |

Клас небезпеки ГОСТ 12.1.007-88 [14] |

ГДК в повітрі робочої зони, мг/м3

ГОСТ 12.1.005-88 [14] |

Характер дії речовини на організм людини |

Перша допомога та міри безпеки |

| Їдкий натр |

2 |

0,5 |

Різні хронічні поразки, небезпека попадання в очі. Пропікає при контакті зі шкірою, після опіків утворюються рубці |

Рясний струмінь води впродовж 10 хв. Примочки 5% розчином HCl. Очі закрапувати 2% розчином новокаїну. Захисні окуляри, рукавички. |

| Три-натрій-фосфат |

2 |

1 |

Викликає запалення шкіри, кров оточення, кришення зубів. |

При потраплянні на шкіру промити холодною водою або слабким розчином CuSO4

. Респіратори, спецодяг. |

| Соляна кислота |

2 |

1 |

Роздратовує, припікає слизову оболонку верхніх дихальних шляхів. |

При роздратуванні дихальних шляхів – свіже повітря. Захисні окуляри, маска. |

| Рідке скло |

3 |

2 |

Силікати практично не впливають обетоксично. Роздратовує слизову оболонку, спричиняє опіки очей,на шкірі стовщення та з`явлення. |

Протигаз марки БКФ, респіратори типу «Айстра», «Пелюсток» та інш., захисні окуляри, після роботи-теплий душ. |

| Пірофосфат калію |

2 |

1 |

Роздратовує та припікає шкіру |

При потраплянні на шкіру промити холодною водою. Використовувати рукавички, спецодяг. |

| Хлорид амонію |

4 |

20 |

Роздратовує слизову оболонку дихальних шляхів та очей. Загальнотоксична дія. Сльозотеча,задуха. |

Використовувати захисні окуляри,протигаз КД, КД8, В. |

| Винна кислота |

2 |

1 |

Роздратовує слизову оболонку дихальних шляхів. |

Захисні окуляри, маска. |

| Хлорид індію |

3 |

0.1 |

Впливу на шкіру нема. Викликає розлади ШКТ та нервової системи, болі в суглобах та кістках, руйнує зуби, серцеві болі, загальна слабкість при потраплянні у легені. |

При наявності пилу – респіратори,маски. |

Характеристика пожежно вибухової та пожежної небезпеки речовини та матеріалів, а також категорія й група вибухонебезпечних сумішей наведена в таблиці 5.3.

Таблиця 5.3 – Характеристика пожежно-вибухової та пожежної безпеки речовин та матеріалів.

| Найменування речовини |

Характеристика пожежної та вибухової небезпеки |

Показники пожежної та вибухової небезпеки ГОСТ 12.1.044-89* [19] |

Категорія та група вибухонебезпечності ГОСТ 12.1.011-78* [23] |

| tвсп

, о

С |

tсм.см

о

С |

НКМР, % об. |

ВКМР, % об. |

| Водень Н2

|

ГГ |

- |

510 |

4,09 |

80,0 |

ІІ С, Т2 |

Соляна кислота при контакті з металами виділяє пожежовибухонебезпечний водень.

Відповідно до НАПБ Б.03.002-2007 [24] приміщення цеху по вибуховопожежній та пожежній небезпеці відноситься до приміщень класу А завдяки тому, що в технологічному процесі виділяється горючий газ – водень. Ступень вогнестійкості будови відповідно до ДБН В.1.1-7-02 [25]-І,ІІ.

Клас зон в приміщенні відповідно до НПАОП 40.1-1.32-01 [26] – 2.

По ступеню небезпеки ураження електричним струмом приміщення цеху відповідно ПУЕ – 87 [12] відноситься до особливо небезпечних, завдяки тому, що на дільниці присутні хімічно-активні речовини, які руйнують струмопровідні частини обладнання.

Ширина санітарно-захисної зони відповідно до ДНАОП 0.03-3.01-71 [27] – 50 м.

5.2 Промислова санітарія

індій хімікат хлоридна кислота

Метеорологічні умови обрані відповідно до ГОСТ 12.1.005-88 [14] та ДСН 3.3.6.042-99 [22] з урахуванням категорії робіт та період року, наведені в таблиці 5.4.

Таблиця 5.4 – Припустимі параметри метеорологічних умов

| Категорія робіт по енерговитратам |

Період року |

Температура, о

С |

Відносна вологість, не більше, % |

Швидкість повітря, не більше, м/с |

| Середньої важкості ІІ б |

теплий |

16-27 |

70 при 25 о

С |

0,2-0,5 |

| холодний |

15-21 |

75 |

0,4 |

Для збереження параметрів мікроклімату у цеху передбачені наступні заходи:

1) відповідно до СНіП 2.04.05-91* [28] застосовуються вентиляції та опалення у холодний період року;

2) застосування засобів індивідуального захисту (спецодяг, гумові чоботи та рукавиці, окуляри);

3) ванни футеровані фторопластом;

4) накриття ванн кришками.

Характеристика виробничого освітлення приведена в таблиці 5.5.

Таблиця 5.5 – Характеристика виробничого освітлення (ДБН В.2.5-28-2006 [29])

| Характеристика зорової роботи |

Розмір об'єкта розрізнення, мм |

Розряд та підрозряд зорових робіт |

Природне освітлення |

Штучне освітлення |

Аварійне освітлення, Еав

, лк |

| Вид |

, % , % |

Вид |

Еmin

, лк |

Джерело світла, тип світильника |

| Середньої точності |

0,5-1 |

IV в (фон-середній, контраст-середній) |

суміщене |

0,9 |

комбіноване |

400 |

Люмінесцентна лампа ЛД80-4, НОГЛ-80 |

7,5 |

| загальне |

200 |

Примітка: Джерела світла та світильники для аварійного освітлення ті, що для робочого, але відмічені спеціальним знаком.

Завдяки тому, що приміщення цеху знаходиться в IV поясі світлового клімату, то

де m – коефіцієнт світового клімату, дорівнює 0,9 (вікна на північ);

N – номер групи забезпеченості природнім світлом (табл. 5.5. [29]).

5.3 Пожежна безпека

Причинами пожежі є наявність на дільниці хімічно-активних речовин, які псують струмопровідні частини обладнання, а також

Згідно НПАОП А.01-001-2004 [30], ГОСТ 12.1.004.-91* [18] пожежна безпека в цеху забезпечується системами попередження пожежі, протипожежного захисту, організаційно-технічними заходами,вибухонебезпека згідно ГОСТ 12.1.010-78*()

Заходи систем й протипожежного захисту:

- наявність засобів повідомлення про пожежу (електрична пожежна сигналізація, телефонний зв'язок);

- автоматичні засоби пожежегасіння-спринклерні;

- застосування засобів пожежегасіння (зовнішній та внутрішній водопровід);

- первинні засоби пожежегасіння .

Таблиця 5.6 Перелік первинних засобів протипожежного захисту.

| Приміщення |

Площа,м2

|

Первинні засоби пожежетушіння |

Кількість, шт. |

Вогнегасний ефект |

| Гальванічний цех кат. А. |

400-500 |

вогнегасник вуглекислотний ВВК-5 |

2 |

Охолодження. |

| Вогнегасник повітряно-пінний ВВК-10 |

4 |

Ізоляція. |

| Ящик з піском |

1 |

Ізоляція. |

Висновок: наведені вище заходи дозволяють забезпечити безпечні та нешкідливі умови праці на дільниці, яка проектується.

6. ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

6.1 Розрахунок потреб дільниці в хімікатах і анодах

Потреба в матеріалах визначається на основі питомих норм витрат,розрахованих у технологічній частині проекту.

Розрахунок витрат на матеріали приведений в таблиці 6.1.

Таблиця 6.1-Вартість матеріальних ресурсів

| Найменування сировини |

Витрати матеріалів,кг |

Ціна,грн./кг |

Вартість,грн |

| на 1 м2

|

на рік |

на 1 м2

|

на рік |

| 1.Натр їдкий |

0.0144 |

29.664 |

1.00 |

0.0144 |

29.664 |

| 2.Тринатрійфосфат |

0.0096 |

19.776 |

1.00 |

0.0096 |

19.776 |

| 3.Силікат натрію |

0.0048 |

9.888 |

4.44 |

0.021 |

43.9 |

| 4.Знежирювач ДВ-301 |

0.00072 |

1.4832 |

14.8 |

0.0106 |

21.95 |

| 5.Соляна кислота інгібована |

0.1496 |

308.176 |

0.96 |

0.144 |

297.7 |

| 6.Хлорид індію |

0.002875 |

5.9225 |

5227 |

15.03 |

30956.9 |

| 7.Пірофосфат калію |

0.0345 |

71.07 |

94.5 |

3.26 |

231.688 |

| 8.Винна кислота |

0.004025 |

8.2915 |

37.3 |

0.15 |

309.27 |

| 9.Хлорид амонію |

0.0046 |

9.476 |

64.4 |

0.3 |

610.25 |

| 10.Аноди сталеві |

0.00115 |

6.51 |

5.95 |

0.01 |

38.73 |

| 11.Аноди індієві |

0.0510288 |

111.3 |

4030 |

217.73 |

481098.8 |

| Разом |

236.68 |

481098.8 |

6.2 Визначення потреби енергетичних ресурсів

Витрати енергії всіма споживачами на гальванічній лінії розраховані з допомогою ЕОМ. Також розрахована загальна кількість води та пари,які використовуються на технологічній лінії. Витрати енергоресурсів,також їх вартості наведені в таблиці 6.2.

Таблиця 6.2

| Види енергії |

Одиниця виміру |

Ціна за одиницю,

грн.

|

Витрати |

Сума,грн.. |

| на 1м2

|

на рік |

на 1 м2

|

на рік |

| Електроенергія |

кВт*ч |

0.75 |

0.288328 |

595 |

0.2162 |

446.25 |

| Пар |

т |

83 |

0.006 |

71.726 |

0.498 |

5953.25 |

| Вода холодна |

м2

|

1.80 |

1.083 |

2231.46 |

1.95 |

4016.63 |

| Разом |

2.6642 |

10416.13 |

6.3 Визначення кількості працюючих

Визначення кількості основних робітників виходячи з норм обслуговування, на 4-5 м довжини стаціонарної лінії один робітник. Облікова кількість робітників дорівнює:

Робл

= Ряв

.

Кп

,

Кп

– коефіцієнт переходу від явочного числа робітників до облікового (можна прийняти 1.1).

Облікове число допоміжних робітників визначається за нормативами. В даному випадку процент відношення допоміжних робочих до основних складає 45%. Але для однієї лінії стаціонарних ванн вистачить два робітника (Робл.доп

= 2).

Кількість робітників згідно існуючим нормам обслуговування лінії стаціонарних ванн-3 людини, в 2 зміни.

Таким чином облікова кількість основних робітників дорівнює:

Робл.осн.= 6 .

1.1 = 7 робітників.

6.4 Розрахунок витрат на оплату праці

Розрахунок основного фонду заробітної плати основних робітників здійснюють укрупнено,використовуючи наступні дані:

Зосн

= Робл

.

Тст

.

Fеф

.

Кдп, де

Робл –

облікова кількість основних робітників ;

Тст

– годинна тарифна ставка робітника, що відповідає розряду, грн..;

Fеф

– ефективний річний фонд робочого часу робітників (для гальваників можна прийняти рівним 1820 годин);

Кдп

– коефіцієнт надбавок і зарплат (1.2-1.4).

При розрахунку річного фонду оплати праці основних робітників необхідно врахувати додатковий фонд оплати праці (який можна прийняти в розмірі 10-15 % від основного фонду оплати праці основних робітників):

Зр

= Зосн

+Здод

.

Відрахування на соціальні заходи беруться згідно існуючого законодавства від річного фонду оплати праці основних і допоміжних робітників можна представити у вигляді таблиці 6.3.

Таблиця 6.3 – Розрахунок річного фонду оплати праці основних і додаткових працівників.

| Найменування професії |

Облі-кова кіль-кість робітників,чол |

Тарифний роз-ряд |

Тарифн ставка, грн./год |

Ефектив-ний фонд часу 1 роб., грн./ рік |

Фонд зар-платні за тари- фом, грн. |

Доп-лати і над-бавки, грн. |

Фонд сновної зар- платні, грн. |

Допо-міжна оплата праці, грн. |

Річний фонд оплати праці, грн |

| Основні робітники |

| Гальванік |

7 |

3 |

9 |

1820 |

114660 |

22932 |

137592 |

13759 |

151351 |

| Разом |

114660 |

22932 |

137592 |

13759 |

151351 |

| Допоміжні робітники |

| Черговий електрик |

1 |

5 |

11.4 |

1820 |

20748 |

4149.6 |

24897 |

2489.7 |

27387 |

| Черговий слюсар |

1 |

5 |

11.4 |

1820 |

20748 |

4149.6 |

24897 |

2489.7 |

33633 |

| Разом |

41496 |

8299.2 |

49795 |

4979.5 |

54774 |

Розрахунок капітальних витрат та амортизаційних відрахувань. Первісні інвестиції (капітальні вкладення), що забезпечують реалізацію проекту, визначаються за формулою:

К = Куст

+ С м.т

.,

де Куст

– ціна устаткування, грн.

С м.т

– монтажні,транспортні та інші витрати, грн..

Монтажні і транспортні витрати можна прийняти 40% від вартості придбаного устаткування.

На дільниці працює лінія стаціонарних ванн. Вони виготовлені із Ст3 і футеровані вініпластом.