Двигун автомобіля ЗІЛ-130

(поршнева група)

Виконав Колесник І.І.

Перевірив Ситніков О.О.

Передмова

Двигун автомобіля“ЗІЛ-130 карбюраторний, чотиритактний, восьмициліндровий, що має циліндри, розташовані в ряд під кутом 45° від вертикалі, з робочим об'ємом 1,48 л і номінальною мірою стиснення 8,8. Розрахований для роботи на паливі з октановим числом-" по дослідницькому методу не менше за 93.

Верхнє розташування клапанів з приводом від розподільного вала, розташованого на головці циліндрів, компактна полісферична камера згоряння, двохкамерний карбюратор з послідовним відкриттям дроселів і рідинного підігрівання робочої суміші забезпечують отримання високих потужностей і економічних показників двигуна. Максимальна потужність двигуна не менше за 75 к. с. при частоті обертання колінчастого вала 5 800 об./хв.

Поряд з високими потужностей і економічними показниками двигуна його конструкція забезпечує тривалу надійну роботу і підвищену зносостійкість деталей і вузлів. Для підвищення безвідмовності і довговічності на двигуні мод. ЗІЛ-130 застосовані:

повнопроточний масляний фільтр, що забезпечує 100%-ого очищення масла; сталебронзові або сталеалюмініеві шатунні і корінні вкладиші, що витримують великий питомий тиск при високих температурах; поршень з терморегулюючою вставкою, що володіє великою зносостійкістю і безшумністю роботи в моменти прогрівання холодного двигуна; легкоз’ємні мокрі гільзи циліндрів, що мають поліпшений тепловідвід від дзеркала і що дозволяють проводити їх легку заміну при капітальному ремонті двигуна без якої-небудь ремонтної обробки самого блоку циліндрів; блок циліндрів і оребренний, масляний картер з алюмінієвого сплаву, які завдяки високій теплопровідності алюмінію дозволяють мати хороше охолоджування масла двигуна без застосування на автомобілі масляному радіатора.

Одночасно на двигуні мод. ЗІЛ-130 застосовані вже випробувані раніше на інших двигунах “ЗІЛ” матеріали і конструкції, до яких відносяться: сідла клапанів із загартованого легованого чавуна; хромоване верхнє поршневе кільце; самопіджимні гумові сальники ущільнення колінчастого вала; відцентовий пастки для збору брудних часток в шатунних шийках колінчастого вала і ін.

Реклама

1.

Будова та принцип дії

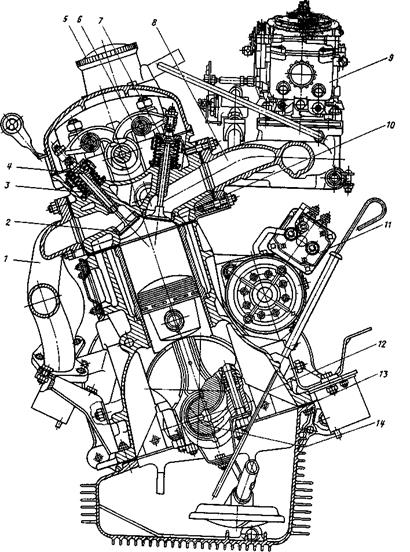

Будову автомобіля “ЗІЛ-130” добре видно на рисунку 1,2 в повздовжньому та поперечному вигляді.Рисунок 1- Повздовжній розріз двигуна

1-ведуча шестерня приводу газорозподілу; 2-шків колінчастого вала; 3, 17 –самопіджемні манжети (сальники); 4-храповик; 5-масляний фільтр; 6-зірочка натяжного пристрою; 7,8 - відповідно нижня і верхня кришки розподільних зірочок; 9 -ланцюг приводу механізму газораспределения; 10 -ведена шестерня механізму газоросподілу; 11- розподільний вал; 12 головка циліндрів; 13- гільза циліндра; 14 - блок циліндрів; 15 -картер зчеплення; 16- маховик; 18 - колінчастий вал; 19 - масло приймач; 20- упорна шайба; 21-масляний насос;

Рисунок 2- Поперечний розріз двигуна

1- колектор; 2- сідло випускного клапана; 3- пружина клапана велика; 4- клапан випускний; 5- пробка маслозаливного отвору; 6- коромисло клапана; 7- клапан впускний; 8- труба впускна; 9- карбюратор; 10- сідло впускного клапана; 11- стартер; 12- щуп масляного картера; 13- прокладки масляного картера; 14- вкладиш підшипника шатуна. .

Під час першого такту (впускання) поршень переміщується від ВМТ до НМТ, впускний клапан відкритий, а випускний — закритий. У циліндрі створюється знижений тиск (0,08...0,09 МПа), а температура підвищується до 90...125 °С.

На другому такті (стискання) поршень переміщується від НМТ до ВМТ, впускний і випускний клапани закритий. В циліндрі створюється підвищений тиск (1,0... 1,2 МПа — в карбюраторних двигунах і 1,5...2,0 МПа — в дизелях), а температура наприкінці цього такту досягає 350...450 °С у перших і 600...700 °С в других.

На третьому такті (робочий хід) поршень переміщується від ВМТ до НМТ, клапани закриті. В карбюраторному двигуні відбувається займання робочої суміші від іскри на свічці. При цьому тиск газів досягає 3,5...4,0 МПа, а температура — 2000 °С. Під дією такого тиску поршень переміщується від ВМТ до НМТ.

На четвертому такті (випускання) поршень переміщується від НМТ до ВМТ, випускний клапан відкритий. Тиск знижується до 0,1 МПа.

Після закінчення четвертого такту розпочинається новий цикл, ікорисна механічна робота здійснюється двигуном тільки протягом одного такту — робочого ходу. Решта три такти — випускання, впускання, стискання — є підготовчими і здійснюються завдяки кінематичній енергії маховика, що обертається за інерцією у проміжках часу між робочими ходами. Якщо двигуни мають кілька циліндрів,які працюють у певному порядку, то підготовчі такти в одних циліндрах здійснюються завдяки енергії, що розвивається в інших циліндрах.

Реклама

2.

Технічне обслуговування

Таблиця1. Контрольні, регулювальні і профілактичні роботи, виконані при технічному обслуговуванні

Вид роботи

|

Пробіг при якому виконують роботу, тис. км |

Період

Обкат-ки

|

Подальша експлуатація

|

| 0,5-0,7 |

4-5 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

Двигун

|

| Регулювальні: |

Тепловий зазор в приводі клапанів |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| Натяг ціпка приводу механізму газорозподілу |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| Натяг паска привода вентилятора |

+ |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| Частоту обертання колінчастого вала в режимі холостого хода |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| профілактичні роботи |

Замінити фільтрую-чий елемент повнопроточного фільтра очистки масла |

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

Довести до норми рівень:

|

Провірити рівень рідини в системі охолодження

|

- |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| Замінити рідину в системі охолодження |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

- |

- |

| Масла в картері двигуна |

- |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| заміна |

Замінити фільтруючий елемент фільтра тонкої очистки масла |

+ |

Через 50 тис. км пробігу. |

Підтягувальні

|

Гайки шпильок кріплення головки циліндрів |

+ |

-

|

-

|

+

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| Різьбові з’єднання |

+ |

+ |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

3.

Ремонт

та методи відновлення

Двигун є- найбільш складним агрегатом автомобіля. Від правильного визначення його стану і своєчасного усунення несправностей залежить безвідмовність автомобіля.

У нормальних експлуатаційних умовах технічний стан двигуна протягом тривалого часу залишається стабільним. Однак внаслідок природного зносу експлуатаційні якості двигуна поступово гіршають і для відновлення його працездатності необхідний, ремонт. Умовно розрізнюють два види ремонту поточний і капітальний.

Поточний ремонт призначений для відновлення працездатності двигуна шляхом заміни або ремонту окремих його деталей, крім основних, до яких відносять блок і головку циліндрів, колінчастий і розподільний вали. При поточному ремонті можуть бути замінені поршневі кільця, поршні, вкладиші корінних і шатунних підшипників і інші деталі.

При капітальному ремонті відновлюють зазори і натяги до величин, що знаходяться в межах, зумовлених кресленнями. При цьому гільзи циліндрів і колінчастий вал замінюють новими або піддають механічній обробці під ремонтний розмір..

Основою для ремонту служать ті або інші несправності двигуна, виявлені під час експлуатації автомобіля або під час профілактичних оглядів. Деякі несправності виявляють відразу після їх виникнення, наприклад припинення подачі палива через прорив діафрагми паливного насоса, перебої в роботі двигуна внаслідок відмови в роботі свічки запалювання і т.п. Такі несправності усуваються негайно. Багато які ж несправності тривалий час не виявляються досить виразно, наприклад падіння тиску масла, підвищений пропуск газів через поршневі кільця і т.п. При наявності таких несправностей, двигун працює зовні задовільно, але проте вони приводять до зносу основних деталей.

Своєчасне усунення несправностей сприяє продовженню загального терміну служби двигуна до капітального ремонту. При визначенні несправностей потрібно уникати навіть часткового розбирання двигуна, оскільки при цьому порушується притирання поверхонь зв'язаних деталей і з'являється можливість попадання в двигун часток бруду, що призводить до підвищеного зносу деталей під час подальшої експлуатації.

Такі відповідальні деталі, як поршневі кільця, вкладиші підшипників колінчастого вала і сальники, можуть працювати значно довше, якщо не порушується їх притирання. У тих випадках, коли з'ясування причин несправності неминуче вимагає часткового або повного розбирання, рекомендується ретельно перевірити стан всіх розібраних деталей і міру їх зносу. У цих випадках, щоб уникнути повторного ремонту, поршневі кільця і вкладиші підшипників замінюють новими відповідних ремонтних або стандартних розмірів навіть в тому випадку, якщо їх працездатність ще до кінця не вичерпана.

Загальна тривалість служби двигуна визначається інтенсивністю зносу основних його деталей. За досвідченим даними, в середніх умовах експлуатації знос гільз циліндрів складає до 0,32 мкм, знос шатунних шийок. 0,06 мкм і знос корінних шийок колінчастого вала до 0,05 мкм на 1000 км пробігу. Ресурси двигуна до капітального ремонту визначаються допустимою величиною зносу гільз циліндрів. За досвідченим даними, такою величиною є знос 0,07 мм. Таким чином, термін служби двигуна до капітального ремонту оцінюється пробігом автомобіля 125 тис. км. Як відмічалося вище, блок циліндрів не вимагає ремонтної обробки при капітальному ремонті і тому може бути неодноразово використаний для двигуна, що ремонтується. Придатність використання блоку циліндрів для двигуна, що капітально ремонтується визначається тільки зносом постілю під вкладиші корінних підшипників.

У ході нормальної експлуатації двигуна між капітальними ремонтами виникає потреба в поточних ремонтах для підтримки задовільного технічного стану двигуна.

3.1 Визначення технічного стану

Уявлення про технічний стан двигуна (без його розбирання) для визначення необхідності в ремонті може бути складене на основі оцінки наступних чинників: тривалість терміну служби двигуна від початку експлуатації і від попереднього ремонту, а також характеру попередніх ремонтів; витрати масла; величини компресія в кожному з циліндрів; наявності незвичайних стукотів і шумів при роботі двигуна; потужності, що розвивається і витрати палива.

Основною вирішальною ознакою, що визначає потребу двигуна в ремонті, є витрата масла. Підвищена витрата масла супроводиться, як правило, з глушника і оливноналивної горловини і є слідством зносу поршневих кілець, гільз, циліндрів, поршнів, що направляє втулок клапанів і недостатньої пружності уплотняючих гумових кілець на стержнях клапанів. Зниження компресії, “бавовна” в карбюраторі і глушителі при роботі двигуна і поганий пуск його є ознаками нещільного прилягаючого клапанів до сідел. Поява незвичайних стукотів і шумів при роботі двигуна є слідством збільшення зазорів в окремих сполученнях деталей, що труться. Стукоти і шуми в різних сполученнях розрізнюються по характеру і тону звуку.

Внаслідок зносу деталей двигуна знижуються динамічні якості і гіршає економічність автомобіля. Однак ці показники залежать в більшій мірі від стану допоміжних агрегатів двигуна і автомобіля. Тому зниження динамічних якостей автомобіля або великі витрати палива не завжди є достатньою основою для розв'язання питання про необхідність ремонту двигуна.

3.2 Перевірка величини витрати (чаду) масла.

Однією з основних ознак, вказуючих на необхідність “заміни поршневих кілець, а надалі і на потребу в капітальному ремонті двигуна, є експлуатаційна витрата масла (при відсутності його підтікання).

Протягом терміну служби двигуна, починаючи з моменту обкатки і до першої заміни поршневих кілець, витрата масла не залишається постійною. Поступово знижуючись за період обкатки, він звичайно стабілізується після пробігу 2 тис. км, а іноді 5 тис. км і не перевищує при цьому 80 г на 100 км пробігу. До моменту, коли пробіг автомобіля наближається до 60 -80 тис. км, витрата масла починає зростати.

Двигун вимагає ремонту, якщо витрата масла на 100 км пробігу перевищує 250 г. У цьому випадку, як правило, потрібна заміна зношених компресійних і маслоз’ємних поршневих кілець новими, переважно номінального розміру.

Експлуатаційна витрата (в грамах) масла (на чад) на 100 км пробігу

q= 100(Q1 Q2+Q3)/L,

де Q1 кількість залитого в картер масла, r; Q2 кількість злитого з картера масла, r; Q3 кількість долитого свіжого масла між його змінами, r; L пробіг між двома змінами масла, км.

Як випливає з формули, витрату масла визначають по його масі за час, відповідний пробігу між двома змінами масла (5 10 тис. км). Щоб уникнути помилок при вимірюваннях маси масла його температура перед зливом з картера повинна бути не нижчою за +6 °С. Щоб гарантувати повний злив масла з картера, треба почекати не менше за 10 хв.

При необхідності визначити витрату масла за більш короткий період часу можна обмежитися пробігом 200 км (не менш) при режимі рівномірного рушення з швидкістю 50- 60 км/год.

3.3 Перевірка компресії в циліндрах

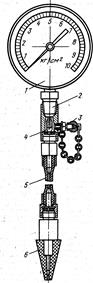

Компресію (тиск в кінці такту стиснення) в циліндрах двигуна перевіряють компресометром (рис. 3).

Перед вимірюванням перевіряють правильність клапанних зазорів і при необхідності регулюють їх. Потім двигун прогрівають до температури охолоджуючої рідини (80 -90°С), вивертають всі свічки запалювання і відкривають повністю повітряну заслінку і дросель. Після цього вставляють гумовий наконечник 6 компресометра в отвір, для свічки запалювання першого циліндра, щільно притискують наконечник до кромки отвору і провертають колінчастий вал двигуна стартером доти, поки тиск в циліндрі не перестане збільшуватися.

Рисунок 3-Компресометр

:

манометр; 2- штуцер; 3 -ковпачкова гайка; 4-зворотний клапан; 5-гумовий шланг; 6- гумовий наконечник

Для отримання правильного свідчення компресометра колінчастий вал двигуна повинен обертатися з частотою 180- 200 об/хв. або вище, але не більше за 350 об/хв. Акумуляторна батарея повинна бути повністю заряджена. Допускається тимчасове підвищення напруги на зажимах стартера при підключенні відсутнього джерела струму.

Записавши величину максимального тиску газів в циліндрі, випускають повітря з компресометра, відвернувши на один-два обороти ковпачкову гайку 3.

Після повернення стрілки в нульове положення знову загортають гайку.

Таким же чином перевіряють компресію в інших циліндрах. Тиск повинен бути не нижчим за 10 кгс/см2 і не повинен відрізнятися в різних циліндрах більш ніж на 1 кгс/см2. Знижена компресія в окремих циліндрах може виникнути внаслідок нещільної посадки клапанів в сідлах, пошкодження прокладки головки циліндрів, поломки або пригорання поршневих кілець. Знижена компресія у всіх циліндрах вказує на знос поршневих кілець.

Для виявлення причин недостатньої компресії в циліндр із зниженою компресією заливають. 20-25 см3 масла для двигуна і знову заміряють компресію. Якщо величина компресії залишається без змін, то це вказує на нещільну прилягаючу клапанів до їх сідел або на пошкодження прокладки головки циліндрів. Зростання величини компресії свідчить про несправність поршневих кілець.

Причина недостатньої компресії може бути виявлена також подачею стислого повітря в циліндр, в якому поршень заздалегідь ставлять у в.м..т. такту стиснення. Для цього, знявши з компресометра гумовий конічний наконечник і приєднавши до нього шланг компресора, вставляють наконечник в отвір для свічки запалювання і подають в нього повітря під тиском 2 -3 кгс/см2. Для запобігання провертанню колінчастого вала двигуна включають вищу передачу в коробці передач і загальмовують автомобіль ручним гальмом.

Вихід (витік) повітря через карбюратор свідчить про нещільність прилягаючого впускного клапана, а через глушитель про нещільність прилягаючого випускного клапана. При пошкодженні прокладки головки циліндра пухирці повітря будуть виходити через горловину радіатора або в сусідній циліндр, що виявляють по характерному шипіння

3.4 Перевірка стану двигуна по шумах і стукотах

По шуму роботи при відомій навичці можна судити про технічний стан двигуна. На слух можуть бути виявлені збільшені зазори в сполученнях деталей, випадкові поломки і ослаблення кріпильних деталей окремих вузлів.

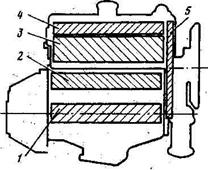

Збільшені зазори в шатуні і корінних підшипниках колінчастого і розподільного валів, між поршнями і циліндрами, клапанами і регулювальними болтами коромисел, а також довгастий ланцюг приводу газорозподілу викликають свій специфічний стукіт. І якщо порівняно неважко виявити підвищену шумність або який-небудь стукіт в двигуні, то визначити місце стукоту і конкретне сполучення пошкоджених деталей вдається лише досвідченій механіці, що має необхідні навички в розпізнаванні таких дефектів. Для прослуховування шумів і стукотів в двигуні користуються стетоскопом. Найбільш характерні зони прослуховування показані на рис. 4.

Прослуховування двигуна починають відразу ж після його пуску в процесі прогрівання на неодруженому ходу. Декілька підвищена шумність роботи двигуна в період прогрівання пояснюється збільшеними зазорами в деяких сполученнях, які меншають до нормального значення по закінченні прогрівання. Зокрема, при прогріванні двигуна іноді спостерігають легкі стукоти поршнів об стінки гільз циліндрів, що нормально для двигуна з поршнями з алюмінієвого сплаву. Небезпеки для двигуна ці стуки не представляють.

При сильному зносові поршнів і гільз циліндрів стукіт поршнів чутний і у прогрітого двигуна. Це сухий клацаючий стук, підсилюється при зміні частоти обертання колінчастого вала двигуна шляхом різкого відкриття і закриття дроселя карбюратора. При допомозі стетоскопа стукіт поршнів прослуховується у верхній частині блоку циліндрів (зона 2) Стукіт поршнів не небезпечний, і при відсутності інших ознак ненормальної роботи двигуна можна продовжувати експлуатацію.

Якщо теплові зазори механізму приводу клапанів збільшені, то стукіт клапанів прослуховується при роботі холодного двигуна, а по мірі прогрівання навіть дещо посилюється. Це виразний, дзвінкий, дуже характерний стукіт. Для прослуховування стукоту клапанів при збільшеному тепловому зазорі стетоскопа не потрібно. Якщо прослуховувати двигун при допомозі стетоскопа в зоні 3 (див. рис. 4), то можна ясно почути стукіт клапанів і при нормальному тепловому зазорі.

Експлуатувати двигун з ясно чутним стукотом клапанів (при закритому капоті) не треба. Стукіт усувають регулюванням теплових зазорів клапанів.

Якщо зазори в корінних підшипниках колінчастого вала збільшені зверх допустимої величини, то при різкій зміні частоти обертання колінчастого вала прогрітого двигуна прослуховується глухий стукіт низького тону. При допомозі стетоскопа такий стукіт чутний в зоні 1, розташованій в нижній частині блоку циліндрів на лінії осі колінчастого вала.

При збільшених зазорах в шатунних підшипниках колінчастого вала прослуховується стукіт середнього тону, але більш різкий і дзвінкий, чим стукіт в корінних підшипниках. Цей стукіт потрібно прослуховувати стетоскопом при різкій зміні частоти обертання колінчастого вала прогрітого двигуна в зоні 2, розташованій в блоці циліндрів по шляху рушення поршня,

Експлуатація двигуна зі стукотом коріних або шатунних підшипників абсолютно недопустима, оскільки зазор в підшипниках все збільшується, а антифрикційний шар на вкладишах інтенсивно зноситься. Якщо своє тимчасове не припинити експлуатацію двигуна, це приведе до виникнення задирів на шийках. Колінчастий вал з такими задираками на шийках навіть ' при застосуванні нових вкладишів непридатний до експлуатації і може бути використаний тільки після шліфування шийок під вкладиші ремонтного розміру.

Стукіт при зносі підшипників і шийок розподільного вала прослуховують стетоскопом при роботі прогрітого двигуна на малих оборотах в зоні 4 на кришці головки циліндрів в місцях розташування підшипників розподільного вала,

Стукіт підшипників розподільного вала не небезпечний. Він не приводить до аварійних руйнувань, але свідчить від тому, що двигун зношений і вимагає капітального ремонту.

При невідригульованому механізмі натягнення ланцюга приводу газорозподілу або при зношеному ланцюгу посилюється шум працюючого двигуна. Якщо прослуховувати стетоскопом прогрітий двигун в зоні 5 на кришках розподільних зірочок, то на малих оборотах чутний виразний стукіт, зникаючий при збільшенні оборотів. Цей стукіт може бути усунений регулюванням механізму натягнення ланцюга або її заміною.

3.5 Перевірка потужних якостей двигуна

Зменшення ефективної потужності двигуна супроводиться погіршенням динамічних якостей автомобіля, т.п. зменшенням максимальної швидкості рушення, а також зменшенням приемності. У зв'язку з цим визначення максимальної швидкості автомобіля і часу проходження ним 1 км шляху з місця є необхідним показником для оцінки технічного стану двигуна.

Перед випробуванням необхідно привести в справний стан ходову частину автомобіля (сходження і розвал, передніх коліс, тиск повітря в шинах, регулювання гальм і . Придатність автомобіля для випробування визначається по шляху його вільного кочення.

Шлях вільного кочення автомобіля визначають з сталою швидкістю 50 км/год до повної зупинки при двох заїздах у взаємно протилежних напрямах. Для рушення автомобіля в режимі вибігу необхідно швидко вимкнути зчеплення і негайно перевести важіль коробки передач в нейтральне положення. Пробіг технічно справного автомобіля повинен складати не менше за 420 м.

1 Випробування автомобіля проводять при повному навантаженні на спеціальних бігових барабанах (в умовах авторемонтного заводу) або на горизонтальній прямолінійній дільниці дороги з твердим і рівним покриттям в суху погоду і при відсутності сильного вітру. Всі виміри проводять при заїздах автомобіля в двох взаємно протилежних напрямах, закритих склі дверей і закритому вентиляційному люку в передній частині кузова.

Рисунок 4-Зони прослуховування шумів і стукотів в двигуні

Максимальну швидкість автомобілі визначають на вищій передачі на мірній відстані довжиною 1 км. Розгін автомобіля повинен вистачати для досягнення ним до моменту виїзду на мірну відстань сталої (максимальної) швидкості. Час проходження автомобілем мірної відстані визначають по секундоміру, який вмикають і вимикають в моменти проходження автомобілем кілометрових стовпів на початку і кінці мірної відстані. За дійсне значення максимальної швидкості автомобіля приймають середнє арифметичне з величин швидкостей, отриманих при двох заїздах у взаємно протилежних напрямках.

Перед початком кожного заїзду температура масла в картері двигуна повинна бути не нижчою +80°C і не вище +95°С, а температура води в системі охолоджування не нижче +80°C. У якості палива повинен застосуватися бензин, рекомендований інструкцією.

Швидкість автомобіля (км/год)

Vmax=3600/T

де Т - час проходження кілометрової мірної відстані, с.

Час проходження 1 км з місця послідовним перемиканням передач визначається при тих же, як і в попередньому випадку, умовах випробування (тепловий стан двигуна, навантаження в автомобілі і інш.) шляхом проходження автомобілем мірної відстані. Автомобіль (при наявності відповідних навичок у водія для такої перевірки) розганяють енергійним натисненям на педаль приводу дроселя. Передачі перемикають швидко при досягнені швидкості: на першій передачі 30 км/год. на другій 50, на третій 85 км/ч.

Якщо при випробуванні максимальна швидкість автомобіля буде не менше за 140 км/год, а час проходження 1 км з місця буде не більше за 40 с, то це означає, що потужність двигуна повністю достатня і він придатний для подальшої експлуатації.

Зниження максимальної швидкості на 10 -15% від нормальної і збільшення часу проходження 1 км з місця на 20 -25% при справному технічному стані механізмів ходової частини шасі автомобіля вказує на недостатню потужність двигуна і необхідність більш уважної перевірки стану двигуна і виявлення причин, що спричинили зниження потужності.

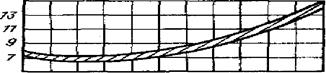

Q, л/100км Q, л/100км

30 40 50 60 70 80 90 100 110 V, км/год

Рисунок5-Економічна характеристика автомобіля

3.6 Перевірка економічних якостей двигуна

Експлуатаційна витрата палива є однією з параметрів,що характеризують загальний технічний стан автомобіля.

Економічна характеристика автомобіля- це графічна залежність витрати палива Q (л/100 км) від швидкості руху автомобіля V (км/год) (рис. 5),

Величина експлуатаційної витрати палива у великій мірі залежить від дорожніх і кліматичних умов, режимуруху (швидкість, навантаження, довжина і число поїздок) і досконалість водіння автомобіля (кваліфікація водія). У зв’язку з цим об'єктивним показником технічного стану двигуна (при справності інших механізмів автомобіля) являється не експлуатаційною, а контрольною витратою палива. Ця витрата визначається при контрольних заїздах технічно справного автомобіля з повним навантаженням в кузові, рухомого з швидкістю 40 -50 км/год на рівній ділянці дороги з асфальтним покриттям довжиною 3-5 км. При цьому паливо подається в карбюратор з спеціально встановленого на автомобілі мірного бачка. Витрату палива заміряють при заїздах автомобіля в двох взаємно протилежних напрямках лише після того, як повністю встановиться нормальний тепловий режим двигуна. Якщо контрольна витрата не перевищує 7 л/100 км, то це свідчить про справність двигуна.

Таблиця -2. Несправності, причини несправності та методи усунення їх.

| Несправність |

Причини несправності |

Метод усунення |

| Підвишена витрата масла |

Протікання масла через щілини прокладки двигуна |

Підтягнути кріплення, при необхідності замінити прокладку та манжети |

| Спрацювання або поломка поршневих кілець |

Замінити поршневі кільця |

| Закоксовані прорізи в маслоз’ємних кільцях |

Прочистити прорізи від нагара |

| Через мірний знос стержнів клапанів |

Замінити клапани та їх гумові |

| Черезвичайне спрацювання направляючих втулок клапанів |

Провести ремонт головки циліндрів,замінити втулки клапанів |

Стукіт колінчастого вала

|

Послаблені болти кріплення маховика

|

Затягнути болти |

Підвищений зазор між шийками і вкладишами корінних підшипників

|

Підшліфувати шийки до ремонтного розміру і замінити вкладиші |

Підвищений зазор між упорними полукільцями і колінчастим валом

|

Замінити упорні полукільцяновими з підвишеним діаметром |

| Робота на маслі яке не відповідає марці |

Замінити масло на рекомендоване в керівнитстві по експлуатації |

| Стукіт шатунних підшипників. |

Черезвичайний зазор між шатунними шийками колінчастого вала |

Прошліфувати шийки до ремонтного розміру та замінити вкладиші. |

| Невірність вісей верхньої та нижньої головок шатуна. |

Розбирання шатунно-поршневу групу і обновити паралельність |

| Недостатній тиск в маслі |

Прочистити отвори

|

| Стукіт поршнів |

Підвищений зазор між поршнями і циліндрами |

Замінити поршні, розточити циліндри |

| Черезвичайний отвір між поршневими кільцями та ярка в поршні |

Замінити кільця або поршні з кільцями |

| Стук впускних та випускних клапанів |

Підвищений зазор в клапановому механізмі |

Відрегулювати зазори |

| Поломка клапанової пружини |

Замінити пружину |

| Великий зазор між стержнем і направляючою втулкою клапанів |

Замінити деталі, що зносилися. |

| Зношення кулачків розподільного вала |

Замінити розподільний вал |

| Підвищена вібрація двигуна |

Дисбаланс колінчастого вала |

Відбалансирувати колінчастий вал |

| Встановлені поршні різною масою |

Встановити однакову масу поршнів |

| Нерівномірність зазорів в клапанному механізмі |

Відрегулювати зазори до необхідної величини |

3.7 Зняття двигуна з автомобіля і встановлення його на автомобіль

Для виконання поточного і капітального ремонтів двигуна, за виключенням тих випадків, коли поточний ремонт торкається тільки головки циліндрів, необхідно зняти двигун зі зчепленням і коробкою передач з автомобіля. Це викликане тим, що двигун здвигнутий уперед і розташований над поперечиною передньої підвіски. При такому розташуванні двигуна неможливо зняти піддон картера без зняття двигуна з автомобіля. Для зняття двигуна зі зчепленням і коробкою передач необхідно поставити автомобіль над оглядовою канавою так, щоб двигун знаходився під талькою або іншим вантажопід’ємним пристроєм. Необхідно також передбачити можливість поздовжнього переміщення талі або автомобіля.

Послідовність операції подемонтажу силового агрегату: знятикапот двигуна; відкрити спускні краниблоку циліндрів і опалювача і злити охолоджуючу рідину; відвернути зливні пробки в піддоні картера двигуна і в картері коробки передач і злити масло; відокремити наконечник стартерного проводу від полюсного штиря акумуляторної батареї; зняти радіатор системи охолоджування. Подальший демонтаж двигуна з шасі автомобіля доцільніше проводити почергово з кожної сторони (з лівою, з правої і знизу)

Роботи, що проводяться з лівого боку: відокремити по три проводи на генераторі і стартері, провід від маси на кузові із задньої сторони двигуна, провода від штиря акумуляторної батареї до планки генератора і до датчика температури охолоджуючої рідини в гнізді термостата; зняти з карбюратора повітряний фільтр; відокремити привід дроселів карбюратора, паливо-привід, що йде до паливного насоса, шланг, що йде від опалювача до краника на впускній трубі і від опалювача до патрубка водяного насоса, трос управління краником опалювача, трос управління повітряною заслонкою карбюратора, шланг, що йде від впускної труби до вакуумного підсилювача гальм (якщо він встановлений на автомобілі).

Роботи, що проводяться з правого боку: відокремити провід до датчика тиску масла; провід низької напруги. що йде від котушки к розподільнику запалювання; провід високого напруги, що йде від котушки до розподільника запалювання. Роботи, що проводяться знизу: відкрутити болти кріплення фланців карданного вала і ведучої шестерні головної передачі; відтягнути назад і зняти карданний вал; відкрутити гайку оболонки гнучкого вала приводу спідометра від механізму його приводу на коробці передач і вийняти трос спідометра з гнізда редуктора; відвернути і зняти болт, що кріпить планку кронштейна приймальної труби глушника до кронштейна на картері коробки передач;

відокремити тяги приводу управління коробкою передач від важелів на бічній кришці картера коробки передач роз'єднати проміжний важіль ручного гальма з кронштейном (розшплінтувати і видалити палець) і зняти передній трос ручного гальма з кінця проміжного важеля; зняти робочий циліндр приводу зчеплення з картера зчеплення, розшплінтувавши і видаливши палець, що з'єднує шток поршня з вилкою вимкнення зчеплення, і відкрутити гайки шпильок кріплення циліндра до картера зчеплення. У цьому разі робочий циліндр зчеплення, сполучений з трубопроводом, що йде до головного циліндра зчеплення, залишається на кузові, що виключає втрату гальмової рідини і необхідність подальшого прокачування системи вимкнення зчеплення;

відкрутити гайки кріплення фланця приймальної труби глушника до фланця випускного трубопровода; відокремити два электропровода від вмикача світла заднього ходу на боковій кришці коробки передач; підставити під картер коробки передач домкрат, або іншу відповідну опору; відкрутити болти кріплення лівої і правої передніх опор силового агрегату до кронштейнів поперечини передньої підвіски, дві гайки болтів кріплення задньої опори силового агрегату (під подовжувачем) до з’ємної поперечини і чотири болти кріплення поперечини до основи кузова і зняти її; обв'язати силовий агрегат тросом і за допомогою вантажопід’ємного пристосування зняти його з автомобіля і встановити на возик для транспортування.

Силовий агрегат встановлюють на автомобіль в зворотній послідовності

Увага! Суворе дотримання правил техніки безпеки гарантує безпеку робіт по зняттю і установці двигуна на автомобіль.

3.8 Розбирання і збирання двигуна при поточному і капітальному ремонтах

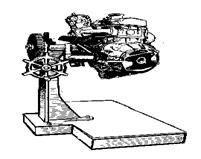

При розбиранні рекомендується застосовувати торцеві ключі, а при збиранні, крім того, необхідно мати динамометричний ключ з набором головок на 14 мм 15, 17 і 19 мм.

Необхідно пам'ятати, що кришки корінних підшипників і блок циліндрів, а також шатуни і кришки шатунів обробляються на заводі-виробника спільно і тому не можуть бути знеособлені побачивши будь-якому ремонт двигуна. Не допускається також знеособлення комплектів шатунів в зборі і поршнів одного двигуна, оскільки вони підібрані по масі. При вибраковці одного на них новий обов'язково повинен бути підібраний так, щоб різниця в масі шатунів одного комплекту не перевищувала 8 г. Колінчастий вал, маховик і зчеплення в зборі піддають на заводах-виробника балансировці окремо з високою точністю, що забезпечує їх рідну взаємозамінність і дозволяє проводити знеособлений ремонт і збирання. При поточному ремонті зв'язані деталі не знеособлюють, що зберігає приробітку поверхонь, що труться і істотно продовжує термін служби двигуна до капітального ремонту. Щоб не переплутати деталі, поршні, гільзи циліндрів; коромисла клапанів, клапани, наконечники стержнів клапанів, тарілки пружин клапанів і сухарики клапанів повинні бути помічені порядковим номером. Шатуни з кришками позначають відповідними порядковими номерами циліндрів на заводі-виробникові. Під час капітального ремонту відновлюють зазори і натяги у всіх відповідальних з'єднаннях і знеособлюють деталі, за винятком згаданих вище. Перед розбиранням двигун повинен бути ретельно вимитий зовні гасом, гарячою водою або розчином кальцинованої, сода. Розбирати двигун можна на монтажному стенді (рис. 6) або в крайньому випадку на низькому верстаку.

3.9 Розбирання вузлів і деталей, розташованих зовні двигуна

Послідовність операцій при розбиранні вузлів і деталей повинна бути наступна:

відвернути гайки з болтів кріплення генератора і зняти його і ремінь вентилятора; відвернути гайки і зняти кронштейни передньої підвіски силового агрегату; поставити замість лівого кронштейна підвіски агрегату спеціальний монтажний кронштейн і укріпити його гайками на трьох шпильках блоку;

встановити силовий агрегат з монтажним кронштейном на стенд; зняти болти і коробку передач; відвернути гайку шпильок кріплення картера зчеплення стартера і зняти стартер; відвернувши” гайки шпильок кріплення картера зчеплення і зняти картер зчеплення;:, відвернути гайки кріплення карбюратора до впускного трубопровода; відокремити від карбюратора топливопровід і трубку вакууму-регулювальника і зняти карбюратор; відокремити шланги, що з'єднують гніздо термостата з впускним трубопроводом і з патрубком водяного насоса, що підводить; відвернути гайки шпильок кріплення гнізда термостата до головки циліндрів і зняти гніздо термостата; відвернути гайки болтів кріплення водяного насоса і зняти його і патрубок, що підводить водяного насоси в зборі відвернувши болт кріплення патрубка.

Рисунок 6- Двигун на монтажному стенді

Розшплінтувати і відвернути спеціальні гайки шпильок кріплення паливного насоса зняти його; відвернути гайки шпильок кріплення випускного трубопровода і зняти його; відвернути гайки шпильок кріплення випускного трубопровода і зняти його і привід зливного краника блоку циліндрів; зняти наконечники проводів високої напруги зі свічками запалювання; відвернути гайку шпильки кріплення розподільника запалювання і зняти його; відвернути гайки кріплення корпусу повно- потокового масляного фільтра і зняти його.

3.10 Зняття і установка головки циліндрів

двигун агрегат вал циліндр

Головку циліндрів знімають при поточному ремонті для притирки або заміни клапанів, очищення камери згоряння від нагару, заміни прокладки головки циліндрів, очищення і промивок сорочки охолоджування блоку циліндрів і у разі повного розбирання двигуна. Послідовність розбираючих операцій при знятті головки циліндрів з двигуна, не знятого з автомобіля:

відкрити краник отоплювачя на впускній трубі, краник на блоці циліндрів і на патрубку водяного насоса, що підводить і злити охолоджуючу рідину з системи охолоджування;

зняти з негативного штиря акумулятора наконечник проводу на масу;

зняти повітряний фільтр і шланг вентиляції картера;

відокремити від важелів карбюратора тягу приводу дроселя і трос приводу повітряної заслінки; шланг радіатора, що відводить від кришки гнізда термостата; провід від датчика температура охолоджуючої рідини, термостата, що знаходиться в гнізді; топливопровод, що йде з бака до паливного насоса; шланг, що йде від отоплювачя до краника на впускному трубопроводі, і трос управління краником; від косинця гнізда термостата шланг, що йде до патрубка водяного насоса, що підводить; трубку вакууму-регулювальника від карбюратора;

відкрутити три гайки шпильок кріплення приймальної труби глушителя до випускного трубопровода і одна гайка болта кріплення приймальної труби до кронштейну двигуна; відвернути гайки кріплення кришки головки циліндрів і зняти кришку і проводи високої напруги, що йдуть від розподільника запалювання до свічок запалювання; повернути за годинниковою стрілкою колінчастий вал до положення в. м. т. після ходу стиснення для поршня першого циліндра.

Відкрутити болти кріплення верхньої кришки зірочок приводу газорозподілу і зняти кришку; відвернути болти кріплення веденої зірочки приводу газорозподілу, зняти зірочку спільно з ланцюгом з кінця розподільного вала і в'язати дротом у уникнення-зіскакування ланцюга із зубців зірочки;

відкрутити гайки шпильок кріплення головки циліндрів і зняти її з блоку циліндрів; зняти прокладку головки циліндрів.

При знятій головці циліндрів провертати колінчастий вал не можна, оскільки за рахунок тертя кілець об дзеркало гільзи циліндрів можуть піднятися і під наполегливий нижній торець гільз попаде накип, що залишається в сорочці охолоджування блоку циліндрів після випуску охолоджуючої рідини що і приведе до порушення ущільнення гільз по торцях. Щоб уникнути попадання накипу під нижній торець необхідно після зняття головки циліндрів закріпити гільзи спеціальною планкою.

Колінчастий вал, встановлений в положення поршня першого циліндра у в.м.т. після ходу стиснення, не зсувають з місця для можливості правильного монтажу головки циліндрів.

Після перевірки і заміни пошкоджених і зношених деталей установку і кріплення головки циліндрів, на блок виконують в зворотній послідовності.

При цьому необхідно ретельно оглянути уплотняючу прокладку головки циліндрів і пробкову прокладку під кришку головки циліндрів; пошкоджені або сильно притиснені прокладки замінити новими;

Зняття й установка кришки заднього сальника.

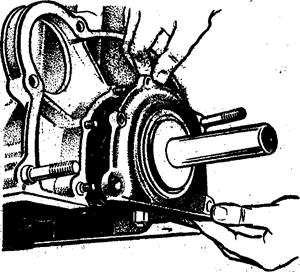

Кришку заднього сальника колінчатого вала знімають при ремонті чи заміні колінчатого вала і заміні самопідтискного сальника внаслідок течі. При цьому необхідно: відігнути замкові пластини; відвернути болти кріплення маховика і зняти його; відвернути гайки шпильок кріплення і зняти кришку заднього сальника.

На блок циліндрів кришку встановлюють у зворотній послідовності, враховуючи при цьому наступне: кришку встановлювати треба, лише замінивши сальник на новий, тому що старий сальник, зрушений з місця, може призвести до течі; перед установкою кришки в зборі із сальником на блок циліндрів необхідно змазати внутрішню поверхню сальника олією для двигуна; кришку варто встановлювати за допомогою спеціального оправлення (рис. 7).

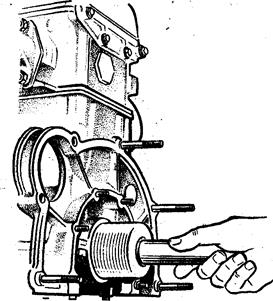

Зняття й установка гільз циліндрів з поршнями і шатунами в зборі.

Гільзи циліндрів з поршнями і шатунами в зборі знімаються в наступній послідовності: відвернути гайки болтів шатуна і зняти кришку шатуна з вкладишем; виштовхнути легким ударом за допомогою оправлення з розточення блоку циліндрів гільзу з поршнем і шатуном і вийняти весь комплект із блоку циліндрів.

Інші гільзи з поршнями і шатунами виймаються з блоку циліндрів аналогічно. Установку їх роблять у зворотній послідовності.

При цьому необхідно:ретельно змити чи розчинником ацетоном нітрофарбу з опорних торців і поверхонь розточень під гільзи в блоці циліндрів, а також з нижніх опорних торців і поверхонь пасків гільз, що центрують; вставити в блок циліндрів гільзи з прокладками, але без поршнів, і перевірити величину виступання торця гільзи над верхньою площиною блоку

Рисунок-7 Встановлення кришки заднього сальника

Рисунок-8. Визначення величини виступу верхнього торця гільзи циліндра над верхньою плоскістюблоку циліндрів

Величина виступу повинна бути в межах 0,025—0,120 мм, але за умови, що для одного двигуна різниця у величині виступання гільз між собою не повинна бути більше 0,07 мм. Перевірку проводять, попередньо пригорнувши гільзу до блоку циліндрів із зусиллям Р=5...7 кгс (привизначенні величини виступуза допомогою пристосування потрібне зусилля забезпечується його масою, рис. 8). При необхідності підбирають прокладки потрібної товщини;

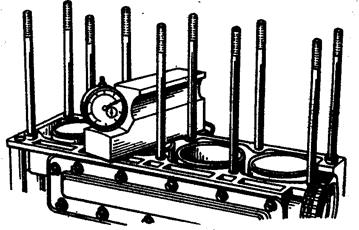

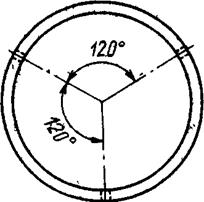

Рисунок-9 Взаємне розташування замків поршневих кілець

Рисунок –10 Взаємне положення поршня і шатуна

Перед установкою в гільзу поршня з кільцями і шатуном у зборі змазати олією для двигуна поршневі кільця, юбку поршня і поршневий палець;

розгорнути поршневі кільця в канавках, поршня так, щоб замки сусідніх кілець стояли друг від друга на 120° (рис. 9);

перед тим як вставити поршень з кільцями в гільзу циліндра, зжати кільця спеціальним обтиском і простежити, щоб вони не змістилися і не порушилося взаємне розташування замків; повернути колінчатий вал так, щоб шатунна шийка установилася в н.м.т.;

перевірити, чи правильно установлені вкладиші в шатуні й у його кришці, змазати маслом для двигуна;

перед установкою гільзи з поршнем у зборі і із шатуном у блок циліндрів нижньої опорний торець, що центрує бурт на довжині 15 мм від торця, і прокладка гільзи повинні бути змазані маслостійкою нітрофарбою;вставити гільзу циліндра в розточення блоку циліндрів, проштовхнути поршень у глиб гільзи і зібрати латунний підшипник на шийку колінчатого вала. При установці гільзи в блок циліндрів звернути увагу на те, щоб стрілка, вибита на днище поршня, виступи на тілі шатуна і на кришці були звернені убік ланцюгової передачі привода газорозподілу, а осі поршневих пальців зміщені в праву сторону двигуна. (рис. 10). Гайки шатунних болтів затягувати рівномірно. Остаточне затягування гайок робити динамометричним ключем (момент затягування 5,0-6,5 кгс-м). Перевірити, чи легко провертається колінчатий вал у підшипниках, попередньо зміцнивши гільзи від подовжнього зсуву спеціальними затисками.

повернутий болт шатуна, що повернувся, може своєю головкою зашкодити дзеркало циліндра.

Зняття й установка поршневих кілець.

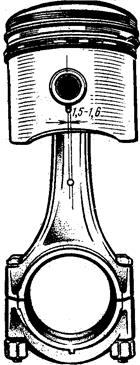

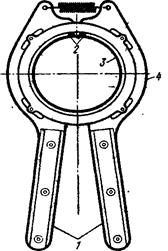

Поршневі кільця (рис. 11) варто знімати і надягати на поршень тільки за допомогою спеціального знімача (рис. 12).

Виступи 2 знімачі входять у зазор замка поршневого кільця і при натисканні на рукоятки 1 розводять кільце. Розтискаючи, кільце упирається робочою поверхнею в упори 3 захоплень 4і тому залишається круглим.

Розціплене кільце легке знімається і легко встановлюється в канавку поршня.

Розбирання і збирання поршня із шатуном.

Розбирання поршня із шатуном роблять у наступній послідовності: вийняти стопорні кільця, що утримують поршневий палець у бобишках, піддягаючи кожне з них тонкою викруткою; нагріти порщень, занурюючи його на 2—3 хв у судину з водою, температура якої близько 4-550С; випресовати поршневий палець з поршня і втулки голівки шатуна ударом молотка через латунне відправлення.

Шатун з поршнем збирають у зворотній послідовності. При цьому необхідно звернути увага на наступне:

у випадку заміни одного із шатунів він повинний бути підібраний по масі і розміру отвору під поршневий палець;

різниця в масі найважчого і найлегшого шатуна в комплекті, установлюваному на двигун, не повинна перевищувати 8 гр. Приналежність шатуна до визначеної групи (по масі) маркірують чи фарбою на приливі його кришки; зазор між поршневим пальцем і втулкою голівки шатуна, що належать однієї і тій же розмірній групі .(має однакове кольорове маркірування), перевіряють на ощуп. Поршневий палець повинен щільно входити в отвір втулки під тиском великого пальця. У межах даної розмірної групи деталей посадка поршневого пальця у втулці голівки шатуна здійснюється з зазором 0,0045-0,0095 мм; перевірку стану поршнів і шатуни і заміну їхніми деталями ремонтних розмірів

при зборці поршня і шатуном і поршневим пальцем обов'язково перевірити, чи збігаються відзначені раніше номера циліндрів на поршні і шатуні і напрямок стрілки, вибитої на днище поршня, з виступами на тілі шатуна і його кришці.

Зняття й установка колінчатого вала.

Колінчатий вал із блоку циліндрів демонтують із двигуна, з якого попередньо знята голівка циліндрів, піддон картера, верхня і нижня кришки зірочок привода газорозподілу, ланцюг привода газорозподілу, кришка заднього сальника і гільзи з поршнями і шатунами. Послідовність операцій при цій наступна: відвернути гайки шпильок кріплення кришок усіх корінних підшипників і зняти кришки разом із вкладишами і завзятими кільцями середньої кришки; витягнути колінчастий вал і вкладиші із блока циліндрів.

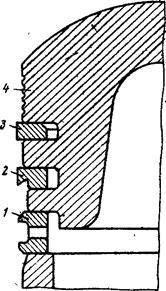

Рисунок - 11. Розташування поршневих кілець у канавках поршня:1—маслоз’ємне кільце; 2-нижнє компресійне кільце; 3-верхнє компресійне кільце; 4-поршень.

Рисунок – 12Сйомник поршневих кілець:

1-рукоятка; 2-зубці; 3-ярок під кільце; 4-оправа.

4.

Метод усунення

Таблиця –3 Ціни та запчастини до двигуна

| Модель |

Каталожний № |

Назва |

Ціна |

| 412 |

1004015 |

Комплект поршнів |

64,67 |

| 412 |

1004020 |

Палець поршня |

4,00 |

| 412 |

1004022 |

Кільце штопорне |

0,64 |

| 412 |

1004045 |

Шатун |

33,70 |

| 412 |

1004052 |

Втулка шатуна |

1,65 |

| 412 |

100495 |

К-т поршнем |

64,81 |

| 412 |

1004952 |

Поршень з шатуном |

226,78 |

| 412 |

1005034 |

Сальник кол/вала |

2,02 |

| 412 |

105115 |

Маховик в зборі |

61,34 |

| 412 |

1005160 |

Сальник кол/вала зад. |

2,02 |

| 412 |

1005183 |

Напівкільце 2 шт. кол/вала |

4,51 |

| 412 |

1005186-Б |

Кришка кол/вала задн. |

6,44 |

| 412 |

1006010 |

Розподільчий вал |

63,83 |

| 412 |

1007010 |

Клапан впускний |

5,36 |

| 412 |

1007012 |

Клапан випускний |

8,74 |

| 412 |

1007014 |

Коплект сальників 8 шт. |

1,36 |

| 412 |

1007028 |

Сухар клапана |

0,66 |

| 412 |

1007080 |

Сідло випускн. клап. |

11,09 |

| 412 |

1007146 |

Коромисло |

4,47 |

| 412 |

1008014 |

Колектор впускний |

27,64 |

| 412 |

1002010 |

Блок циліндрів |

516,36 |

| 412 |

1002024 |

К-т прокладок гільз |

3,85 |

| 412 |

1003010 |

Гол. Блока в сб. 50% |

571,05 |

| 412 |

1003020 |

Прокладка головки блока |

8,79 |

Дані на 08.04.2007

Адреси підприємств на яких можливо придбати деталі:

1. “ Укравтозапчастини ” м. Вінниця вул. Мичурина 56.

2. Магазин “ Кар Мен ” м. Вінниця вул. 1 Травня 59.

3. Фірма “ВІНІНТЕР” м. Вінниця вул. 1 Травня, 60.

4. ВІННИЦЯАВТОТРАНС м. Вінниця вул. Хмельницьке шосе, 23.

5. ВІСТАС, ВКФ м. Вінниця вул. 50-річчя Перемоги 35, 3-й поверх.

6. ВТН, ПП м. Вінниця вул. 600-річчя 25.

7. ФІРМА ДРІАДА, м. Вінниця вул. Максимовича, 35.

8. ФІРМА КАПІТАН м. Вінниця вул. І. Богуна 92.

9. КОЙТАКТ ВО м. Вінниця вул. Чехова 7.

10. АВТОМАГАЗИН “ЛАДА” м. Вінниця вул. 600-річчя 36.

11. ЛОРД ПП м. Вінниця просп. Юності 14 а.

12. Авторинок “ВінАвто”.

|