Cанкт-Петербургский Государственный Университет водных коммуникаций

Кафедра Технологии судоремонта

Курсовой проект

по дисциплине Основы технологии судового машиностроения

Выполнил:

студент группы СП-42

Чудин А. С.

Проверил:

Цветков Ю. Н.

Санкт-Петербург

2010

1. Общие принципы технологического проектирования

Технологические процессы в машиностроительном производстве разрабатывают для того, чтобы:

1)выбрать наиболее целесообразную последовательность обработки заготовок, которая обеспечит удовлетворение технических требований конструкторской документации (рабочих чертежей) по физико-механическим свойствам и конструктивно-технологическим параметрам (точность размеров, микрорельеф и т.д.);

2)создать возможно более строгую базу для нормирования затрат времени на производство отдельной детали при механической обработке или сборочной единицы на участках узловой и общей сборки.

Технологические процессы механической обработки служат основой для проектирования производственных участков, цехов и т.п.

По более конкретным технологическим указаниям конструкторские службы отдела главного технолога проектируют приспособления, специальный режущий, измерительный и вспомогательный инструменты.

Одной из особенностей современного машиностроения является то, что создание новых машин чаще всего связано не с проектированием и изготовлением принципиально новых образцов, а в большей степени с модернизацией и совершенствованием апробированных и хорошо зарекомендовавших энергетических установок, двигателей и т.п.

Такое положение предопределяет вполне естественную эволюцию технологической и организационной подготовки машиностроительного производства.

В технологии получают развитие аналогии построения технологических процессов, основанные на большом опыте и традициях практического проектирования.

Организацию производства обосновано ориентируют на гибкие быстро переналаживаемые структуры.

Основной документ для разработки технологического процесса является рабочий чертеж детали (сборочной единицы). Главными факторами, влияющими на построение технологических процессов, рассматривают масштабы производства и требования, которые предъявляют к качеству детали. В распоряжении разработчиков имеются каталоги металлорежущего оборудования, режущего и измерительного инструмента, вспомогательной автоматизированной или нормализованной технологической оснастки. При назначении режимов резания и нормирования затрат времени на механическую обработку используют государственные и отраслевые общемашиностроительные нормативы.

Реклама

Технологический анализ рабочего чертежа детали (или собственно детали) производят по двум следующим направлениям:

1)отработке конструкций детали на технологичность;

2)анализу собственно технологических свойств детали.

Отработку конструкций на технологичность ведут совместно конструкторские и технологические службы на стадии проектирования изделий. Главную задачу такой отработки сводят к тому, чтобы придать формам, габаритным размерам, способам получения заготовок наиболее приемлемые и экономичные для данных условий показатели (характеристики). Отработку конструкций на технологичность ведут до тех пор, пока изделие не будет запущено в серийное производство. Все затраты, связанные с совершенствованием конструкций на стадии отработки ее на технологичность, относят на головные образцы изделий (детали).

В обоснованных случаях при такой отработке упрощают геометрические формы, придают сложным конструктивным элементам более простые формы с ориентацией на механическую обработку на универсальном оборудовании.

Технологичность понятие условное, так как одна и та же конструкция, например штамповка, безусловно, технологичная в серийном производстве и совершенно не технологична при изготовлении деталей единичными образцами и т.д.

Важным показателем технологичности конструкции детали является ориентация задания линейных размеров цепей на конкретные условия производства и использования для обеспечения их точности тех или иных методов. При отработке на технологичность в ряде случаев ужесточают предельные размеры (отклонения) технологически для создания лучших условий базирования заготовок при механической обработке.

Технологические свойства деталей анализируют по физико-механическим свойствам материала и конструктивно-технологическим параметрам.

Среди физико-механических свойств материалов рассматривают пластичность, поверхностную и общую твердость, состояние заготовки и пр. Пластические или хрупкие материалы обуславливают практически однозначно выбор материала режущего инструмента, особенно для твердых сплавов. При обработки пластичных материалов, например, сталей, используют более производительные, но менее прочные титановольфрамокобальтоые сплавы типа ТК (Т5К10, Т5К6 и др.). Наоборот, для обработки хрупких сплавов (чугунов и т.п.) предусматривают более прочные твердые сплавы вольфрамокобальтовой группы типа ВК (ВК3, ВК6 и т.д.).

Реклама

При технологическом анализе конструктивно-технологических характеристик оптимизируют:

1)параметры точности размеров (квалитеты точности наружных поверхностей и отверстий, размеры с предельными отклонениями и без них);

2)параметры микрорельефа (интервалы изменения параметров микрорельефа наружных поверхностей и отверстий, поверхностей с различными значениями твердости);

3)отклонения обрабатываемых поверхностей от формы и отклонения во взаимном расположении базовых поверхностей.

При этом анализе акцентируют внимание на том, какое влияние каждый из указанных признаков (параметров) оказывает на структуру и содержание технологического процесса механической обработки.

Любой технологический процесс механической обработки заготовок структурно состоит маршрутной и операционной технологий. Наиболее детализированной является операционная технология. Она включает в себя технологические операции. Среди основных составляющих технологических операций выделяют установы и технологические переходы. Установы представляют собой часть технологической операции, выполняемой при одном неизменном закреплении заготовки.

В соответствии с Единой системой технологической документации (ЕСТД) полный комплект технологических документов включает в себя большое количество стандартных форм (карт). При практическом проектировании вид и число технологических карт зависит от конкретных условий производства и определяется стандартами.

Маршрутный технологический процесс представляет собой укрупненное описание последовательности и содержания технологических операций, которые выполняют для преобразования заготовки в готовую деталь.

Операционный технологический процесс оформляют на специальных операционных картах. В отличии от маршрутной технологии, операционных технологических картах приводят подробную запись последовательности обработки каждой отдельной поверхности с детализацией всей необходимой технологической информации.

Карта эскизов (операционный технологический чертеж) – это графическое изображение детали в том виде, в каком она «выходит» с данной операции после обработки.

На операционном чертеже указывают следующие сведения и обозначения:

1)обрабатываемые поверхности более толстыми линиями; порядковые номера этих поверхностей; при этом, если все обозначенные поверхности обрабатываются одним и тем же инструментом на одних и тех же режимах резания, то в операционной технологической карте будет ровно столько основных переходов, сколько обрабатываемых поверхностей;

2)все параметры точности обрабатываемых поверхностей: обязательно квалитеты точности и параметры микрорельефа, при необходимости - точность форм и взаимного расположения;

3)базовые поверхности (их графическое изображение стандартизировано).

Карты эскизов в технологических процессах разрабатывают на каждую технологическую операцию.

На выбор последовательности механической обработки детали влияют следующие факторы:

1)характер производства;

2)требования, предъявляемые к качеству готовой детали по параметрам точности, состоянию и физико-механическим свойствам обрабатываемого поверхностного слоя.

В единичном производстве технологические операции включают в себя большое количество установов и переходов по обработке многих наружных и внутренних поверхностей. Все это требует частой смены и подналадки инструмента, затрат вспомогательного времени и т.д.

В технологических процессах серийного производства, спроектированных для специальных станков, одноименные операции дифференцированы и могут состоять из одного вспомогательного и одного основного перехода. Переустановки детали в одной операции отсутствуют, смена инструмента сведена к минимуму, затраты времени на подналадку инструмента уменьшается.

При оценке влияния требований, предъявляемых к качеству готовой детали, на построение технологического процесса ориентировочно можно руководствоваться следующим:

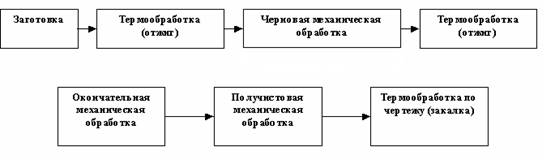

1)любой технологический процесс должен починятся структурной схеме (рис.1);

2)этапы техпроцесса взаимосвязаны с параметрами точности и методами обработки;

3)повышение твердости поверхности до HRC 35 выше требует перехода от обработки лезвийным инструментом к абразивной обработке;

4)наборы центрового инструмента при обработке отверстий принимают в соответствии с параметрами точности поверхностей.

Рисунок 1.Структурная схема технологического процесса изготовления деталей

Таблица 1. Взаимосвязь технологических этапов с параметрами точности при обработке лезвийным или абразивным инструментом наружных поверхностей

| №№ этапа |

Наименование и содержание этапа |

Параметры точности |

Технологический переход при обработке инструментом |

| Квалитет |

Микрорельеф, мкм |

Лезвийным |

Абразивным |

| Rz |

Ra |

| 000 |

Заготовка |

По ГОСТ на заготовки |

| 005 |

Термообработка: отжиг для снятия внутренних напряжений |

| 010 |

Черновая механическая обработка |

14 |

80 |

Обточить предварительно |

| 015 |

Термообработка: отжиг для снятия внутренних напряжений |

| 020 |

Получистовая механическая обработка |

11 |

20 |

Обточить |

| 025 |

Термообработка для повышения физикомеханических свойств деталей в соответствии с указаниями чертежа |

| 030 |

Чистовая механическая обработка при поверхностной твёрдости: |

| HB = 120 – 180 |

9 |

2,5 |

Обточить начисто (окончательно) |

| 9 и 7 |

1,25 |

Обточить начисто (предварительно) |

| HRC = 40 |

9 |

2,5 |

Шлифовать начисто (окончательно) |

| 9 и 7 |

1,25 |

Шлифовать предварительно

Шлифовать окончательно

|

Таблица 2. Взаимосвязь технологических этапов с параметрами точности при обработке лезвийным или абразивным инструментом внутренних поверхностей

| №№ этапа |

Наименование и содержание этапа |

Параметры точности |

Технологический переход при обработке инструментом |

| Квалитет |

Микрорельеф, мкм |

Лезвийным |

Абразивным |

| Rz |

Ra |

центровым |

нецентровым |

| 000 |

Заготовка |

По ГОСТ на заготовки |

| 005 |

Термообработка: отжиг для снятия внутренних напряжений |

| 010 |

Черновая механическая обработка |

14 |

80 |

Сверлить |

Расточить |

| 015 |

Термообработка: отжиг для снятия внутренних напряжений |

| 020 |

Получистовая механическая |

11 |

20 |

Сверлить Зенкеровать |

Расточить |

| 025 |

Термообработка для повышения физикомеханических свойств деталей в соответствии с указаниями чертежа |

| 030 |

Чистовая механическая при поверхностной твёрдости: |

| HB = 120 – 180 |

9 |

2,5 |

Сверлить Зенкеровать Развернуть |

Расточить начисто (окончательно) |

| 9 и 7 |

1,25 |

Сверлить Зенкеровать Развернуть предварительно Развернуть окончательно |

| HRC = 40 |

9 |

2,5 |

Шлифовать начисто (окончательно) |

| 9 и 7 |

1,25 |

Шлифовать предварительно

Шлифовать окончательно

|

5. Режимы резания и нормирование технологического процесса (операции)

К режимам резания относят глубину резания t мм, подачу инструмента S мм/об (мм/мин), скорость резания V м/мин, мощность резания кВт.

Режимы резания являются основой для нормирования технологических операций, выбора оборудования и настройки станка на выполнение конкретного технологического перехода.

Режимы резания определяют расчетным путем или назначают по таблицам.

Теоретический расчет режимов резания является более строгим. Однако эмпирические расчетные зависимости скорее дают лучшее преставление о природе взаимодействия различных факторов, чем количественные оценки. Поэтому в практических приложениях теоретические расчеты применяют крайне редко.

Назначение режимов резания по таблицам просто и доступно пользователю даже с небольшим опытом технологического проектирования.

Назначению режимов резания предшествует выбор материала заготовки и инструментального материала.

Выбор материала заготовки практически однозначно предопределен рабочим чертежом детали.

Среди инструментальных материалов в современной металлообработке применения находят углеродистые легированные инструментальные стали, твердые сплавы и сверхтвердые инструментальные материалы.

В машиностроении до 70% механической обработки приходится на обработку лезвийными инструментами из твердых сплавов. Все твердые сплавы в соответствии с рекомендациями международных организаций стандартов в зависимости от материалов, для обработки которых они предназначены, разделены на следующие три группы: В машиностроении до 70% механической обработки приходится на обработку лезвийными инструментами из твердых сплавов. Все твердые сплавы в соответствии с рекомендациями международных организаций стандартов в зависимости от материалов, для обработки которых они предназначены, разделены на следующие три группы:

1)Р – для обработки углеродистых, низколегированных и среднелегированных сталей; это сплавы титановольфрамокобальтовой группы типа Т5К10, Т15К6 и др.; они отличаются повышенной износостойкостью при относительно меньшей механической прочности и допускают скорость резания до 250 м/мин;

2)К – для обработки материалов с сыпучей стружкой, таких как например чугуны и т.п.; это сплавы вольфрамокобальтовой группы типа ВК; они более прочные, но менее износостойкие;

3)М – твердые сплавы для обработки специальных сплавов.

При назначении режимов определяют:

1)резания как разность между размерами обрабатываемой поверхности на предыдущем на выполняемом переходе по операционным эскизам;

2)подачу инструмента при точении, сверлении, зенкеровании, развертывании и шлифовании в зависимости от вида обработки: черновая, получистовая, чистовая;

3)скорость резания по таблицам.

Надо иметь в виду, что скорость резания зависит от стойкости инструментального материала и для оператора является как бы воображаемой. Для оператора всегда важна частота вращения шпинделя станка, так как на станке можно установить конкретную частоту вращения шпинделя, а не скорость резания.

Поэтому принятую скорость резания пересчитывают на частоту вращения шпинделя n по формуле

где D – диаметр обрабатываемой поверхности или центрового инструмента, мм.

Нормирование технологического процесса сводится к определению затрат времени на выполнение каждой отельной операции, а при необходимости и всего технологического процесса.

По затратам времени на выполнение каждой операции рассчитывают заработную плату основных производственных рабочих.

В единичном производстве затраты времени оценивают по так называемому штучно-калькуляционному времени Тшт.к.. Это время рассчитывают по формуле

где Тп.з – подготовительно-заключительное время выполнения технологической операции; его предусматривают на ознакомление с рабочими чертежами, технологическим процессом и наладку станка;

m – количество деталей в обрабатываемой партии;

Тшт. – штучное время выполнения технологической операции.

В серийном производстве количество обрабатываемых деталей велико и следовательно, Тп.з./m─>0 и Тшт.к.= Тшт.

Штучное время определяют в целом на технологическую операцию по выражению:

где ТО – основное время выполнения технологической операции,

ТВ – вспомогательное время выполнения технологической операции,

К= (1,03 – 1,10) – коэффициент, учитывающий затраты времени на организационно – техническое обслуживание станка и отдых.

Основное время определяют для каждого основного перехода, а вспомогательное – для всех переходов (основных и вспомогательных).

Основное время – это время, затрачиваемое непосредственно на резание. Для всех видов механической обработки:

где Ар – расчетная длина обрабатываемой поверхности.

Вспомогательное время назначают по нормативам в виде суммы отдельных составляющих, а именно:

где tуст – время на установку и снятие детали, учитывается один раз на операцию, если нет переустановок заготовки,

tпр – время, связанное с выполнением основного технологического перехода; его предусматривают на подвод (отвод) инструмента, включение (выключение) станка и т.д.; учитывается столько раз, сколько основных переходов в операции;

tn и ts –соответственно время на изменение частоты вращения шпинделя (инструмента) и подачи инструмента (заготовки);

tизм – время на измерения, учитывается для каждой обрабатываемой (измеряемой) поверхности;

tсм – время на смену инструмента, время на первичную установку (настройку) инструмента включают в tпр первого основного технологического перехода;

tвс – время на вывод сверла для удаления стружки; предусматривают только при сверлении отверстий в сплошных заготовках.

В курсовой работе условно принимаем:

tуст =1,2 мин., tпр =0,8-1,5 мин., (большие значения для получистовых, а меньшие – для черновых переходов), tn = ts= 0,05 мин., tизм = 0,08 – 1,2мин. (большие значения для калибров, меньшие – для универсального измерительного инструмента), tсм = 0,10 мин, tвс = 0,07.

вал обработка деталь технологический

Таблица 3. Расчет затрат времени на выполнение технологической операции

| Номера |

Основное время, мин |

Вспомогательное время Tв, мин |

| Операции |

Пере хода |

tуст |

tпр |

tn |

ts |

tизм |

tсм |

| 05 |

1(А) |

- |

1,2 |

- |

- |

- |

- |

- |

| 2 |

0,02 |

- |

0,8 |

- |

- |

0,1 |

- |

| 3 |

0,03 |

- |

0,8 |

0,05 |

0,05 |

- |

0,1 |

То = 0,05 мин. Тв = 3,1 мин.

Тшт = 1,05(То +Тв) = 1,05(0,05 + 3,1) = 3,31 мин.

|

| 010 |

1(А) |

- |

1,2 |

- |

- |

- |

- |

- |

| 2 |

0,29 |

- |

- |

- |

- |

- |

- |

То = 0,29 мин. Тв = 1,2 мин.

Тшт = 1,05(То +Тв) = 1,05(0,29 + 1,2) = 1,56 мин.

|

| 015 |

1(А) |

- |

1,2 |

- |

- |

- |

- |

- |

| 1 |

0,47 |

- |

- |

- |

- |

- |

- |

То = 0,47 мин. Тв = 1,2 мин.

Тшт = 1,05(То +Тв) = 1,05(0,47 + 1,2) = 1,75 мин.

|

| 025 |

1(А) |

- |

1,2 |

- |

- |

- |

- |

- |

| 2 |

0,32 |

- |

1,0 |

- |

- |

- |

- |

| 3 |

0,10 |

- |

1,0 |

- |

0,05 |

- |

0,1 |

| 4 |

0,04 |

- |

1,0 |

0,05 |

- |

- |

- |

| 5 |

0,48 |

- |

1,0 |

0,05 |

0,05 |

0,1 |

0,1 |

| 6 |

- |

1,0 |

- |

- |

0,1 |

- |

| 7 |

0,20 |

- |

1,0 |

- |

0,05 |

- |

- |

То = 1,14 мин. Тв = 7,85 мин.

Тшт = 1,05(То +Тв) =1,05(1,14 + 7,85) =9,44 мин.

|

| 030 |

1(А) |

- |

1,2 |

- |

- |

- |

- |

- |

| 2 |

0,02 |

- |

1,0 |

- |

- |

0,1 |

- |

| 3 |

0,16 |

- |

1,0 |

0,05 |

- |

0,1 |

- |

| 4 |

0,20 |

- |

1,0 |

0,05 |

- |

0,1 |

- |

| 5 |

1,1 |

- |

1,0 |

- |

- |

0,5 |

0,1 |

| 6 |

0,04 |

- |

1,0 |

0,05 |

- |

0,5 |

0,1 |

| 7 |

0,07 |

- |

1,0 |

- |

- |

0,5 |

- |

| 8 |

0,05 |

- |

1,0 |

0,05 |

- |

0,5 |

- |

| 9 |

- |

- |

1,0 |

- |

- |

0,5 |

- |

То = 1,64 мин. Тв = 10,15 мин.

Тшт = 1,05(То +Тв) = 1,05(1,64 + 10,15) = 12,38 мин.

|

| 040 |

1(А) |

- |

1,2 |

- |

- |

- |

- |

- |

| 2 |

2,0 |

- |

1,5 |

- |

- |

0,2 |

- |

То = 2,0 мин. Тв = 2,9 мин.

Тшт = 1,05(То +Тв) = 1,05(2,0 + 2,9) = 5,15 мин.

|

| 045 |

1(А) |

- |

1,2 |

- |

- |

- |

- |

- |

| 2 |

0,5 |

- |

- |

- |

- |

0,2 |

- |

| 3 |

0,5 |

- |

- |

- |

- |

0,2 |

- |

| 4 |

0,5 |

- |

- |

- |

- |

0,2 |

- |

То = 1,5 мин. Тв = 1,8 мин.

Тшт = 1,05(То +Тв) =1,05(1,5 + 1,8) = 3,47 мин.

|

| 050 |

1(А) |

- |

1,2 |

- |

- |

- |

- |

- |

| 2 |

0,48 |

- |

1,5 |

- |

- |

0,2 |

- |

То = 0,48 мин. Тв = 2,9 мин.

Тшт = 1,05(То +Тв) = 1,05(0,48 + 2,9) = 3,55 мин.

|

| Номера |

S, мм/об |

n, об/мин |

Основное время T0, мин |

Вспомогательное время Tв, мин |

| Операции |

Пере хода |

tуст |

tпр |

tвс |

tn |

ts |

tизм |

tсм |

| инстр. |

конд. втулки |

| 055 |

1(А) |

- |

- |

- |

1,2 |

- |

- |

- |

- |

- |

- |

- |

| 2 |

0,3 |

630 |

0,11 |

- |

1,5 |

0,07 |

- |

- |

- |

- |

- |

| 3 |

0,8 |

630 |

0,04 |

- |

1,5 |

- |

0,05 |

0,05 |

- |

0,1 |

0,1 |

| 4 |

1,0 |

250 |

0,08 |

- |

1,5 |

- |

0,05 |

0,05 |

0,2 |

0,1 |

0,1 |

| 5 |

- |

- |

- |

- |

1,5 |

- |

- |

- |

- |

0,1 |

0,1 |

То = 0,23 мин. Тв = 8,27 мин.

Тшт = 1,05(То +Тв) = 1,05(0,23 + 8,27) = 8,93 мин.

|

6. Расчет размерных цепей

Расчет размерных цепей при замене замыкающего размера

Вид пересчета размерной цепи, при котором независимо от последовательности пересчета точность размера A6 будет обеспечиваться автоматически.

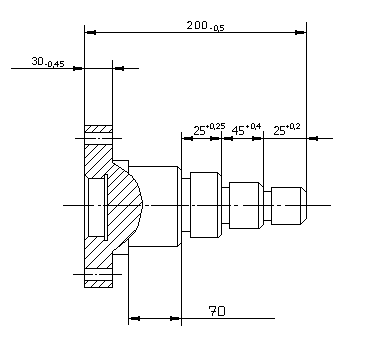

Рисунок 2. Схема размерной цепи при замене замыкающего звена

Расчет выполняем в табличной форме.

| Расчет допусков составляющих размеров в технологических размерных цепях |

| Размеры |

Распределение |

| Обозначение |

Значение |

es(ei),

мм

|

TAik,

мм

|

Равномерное |

По одинаковому квалитету

TA6 = 0,4; aст = 40 мкм.

|

| TAi = =TA6/m |

TAik/ /TAi |

Интервал размеров, мм |

Aiср, мм |

|

|

TAI, мм |

TAik/ /TAi |

| A1 |

30 |

-0,45 |

0,45 |

0,07 |

6,4 |

18 - 30 |

24 |

2,88 |

1,13 |

0,05 |

9 |

| A2 |

200 |

-0,5 |

0,50 |

0,07 |

7,1 |

180 - 250 |

215 |

5,99 |

2,70 |

0,12 |

4 |

| A3 |

25 |

+0,2 |

0,20 |

0,07 |

2,9 |

18 - 30 |

24 |

2,88 |

1,13 |

0,05 |

4 |

| A4 |

45 |

+0,4 |

0,40 |

0,07 |

5,7 |

30 - 50 |

40 |

3,42 |

1,54 |

0,06 |

7 |

| A5 |

25 |

+0,25 |

0,25 |

0,07 |

3,6 |

18 - 30 |

24 |

2,88 |

1,13 |

0,05 |

5 |

| A6 |

5 |

+0,2 |

0,40 |

- |

- |

- |

- |

- |

- |

- |

- |

| AT |

70 |

- |

- |

0,05 |

- |

50 - 80 |

65 |

4,02 |

1,81 |

0,07 |

- |

|

ТАi1=1.13*0.4/9.44=0.05 ТАik1/ ТАi1=0.45/0.05=9

ТАi2=2.70*0.4/9.44=0.12 ТАik2/ ТАi2=0.50/0.12=4

ТАi3=1.13*0.4/9.44=0.05 ТАik3/ ТАi3=0.20/0.05=4

ТАi4=1.54*0.4/9.44=0.06 ТАik4/ ТАi4=0.40/0.06=7

ТАi5=1.13*0.4/9.44=0.05 ТАik5/ ТАi5=0.25/0.05=5

ТАiт=1,81*0,4/9,44=0,07

Анализ полученных результатов показывает то, что изменение линейной размерной цепи по технологическим соображениям приводит к ужесточению их значений от 2 до 6 раз.

В ряде случаев, например, при подготовке к сборке сопрягаемых деталей бывает целесообразно оценить возможные колебания замыкающего размера. Такую оценку проводят путём расчета размерной цепи, в которую входит замыкающий размер, по предельным отклонениям методом «максимум – минимум».

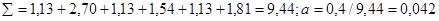

Рисунок 3. Схема размерной цепи при расчете замыкающего звена

A0, es(A0) и ei(A0) – соответственно размер, верхнее и нижнее предельное отклонение замыкающего звена;

Aув, es(Aув) и ei(Aув) – соответственно размер, верхнее и нижнее предельное отклонение увеличивающего размера;

Aiум, es(Aiум) и ei(Aiум) – соответственно размер, верхнее и нижнее предельное отклонение уменьшающих размеров;

A2 = Aув = 200; es(Aув) = 0; ei(Aув) = -0,5;

A1 = A1ум = 30; es(A1ум) = 0; ei(A1ум) = -0,45;

A6 = A6ум = 5; es(A6ум) = 0,2; ei(A6ум) = -0,2;

A5 = A5ум = 25; es(A5ум) = 0,25; ei(A5ум) = 0;

A4 = A4ум = 45; es(A4ум) = 0,4; ei(A4ум) = 0;

A3 = A3ум = 25; es(A3ум) = 0,2; ei(A3ум) = 0;

TAув = 0,5; TA1ум = 0,45; TA6ум = 0,4; TA5ум = 0,25; TA4ум = 0,4; TA3ум = 0,2;

1) Номинальный размер замыкающего звена:

2) Верхнее предельное отклонение:

3) Нижнее предельное отклонение:

4) Допуск замыкающего размера:

5) Также допуск определяется:

Преобразование проведено правильно.

| Материал |

Массадетали |

| Наименование, марка |

Вид |

Профиль |

| Сталь 35 |

Штамповка |

Номер

операции

|

Наименование и содержание операции |

Оборудование |

Приспособление и инструмент |

Тп.з. |

| Тшт |

| 000 |

Заготовительная

Заготовка-штамповка

|

| 005 |

Токарная.

Подрезка торца. Центровка торца

|

Токарный 1К62 |

3-х кулачковый патрон. Резец проходной. Сверло центровочное. |

3,02 |

| 010 |

Токарная с ЧПУ. Предварительная. Обработка наружных поверхностей . |

Токарный с ЧПУ 1К20Ф3С5

|

Зажимное спец. Резец проходной. |

6,41 |

| 015 |

Токарная с ЧПУ. Подрезание торца, обработка наружной поверхности фланца. |

Токарный с ЧПУ 1К20Ф3С5 |

Зажимное специальное. Резец проходной. |

5,71 |

| 020 |

Термическая. Отжиг для снятия внутренних напряжений. |

Специальное |

| 025 |

Токарная. Получистовая обработка наружных и внутренних поверхностей. |

Токарный 1К62 |

3-х кулачковый патрон. Сверло спир., резец расточн., резец проходной. |

1,06 |

| 030 |

Токарная. Получистовая обработка наружных поверхностей |

Токарный 1К62 |

3-х кулачковый патрон. Центр. вращающийся. Резец канавочный, резец проходной. |

0,81 |

| 035 |

Химико-термическая. Цементация. Закалка. |

Специальное. |

| 040 |

Внутришлифовальная. Окончательное шлифование отверстия. |

Шлифовальный 3А240 |

Приспособление специальное круглошлиф. |

1,94 |

| 045 |

Круглошлифовальная. Окончательное шлифование наружных поверхностей. |

Шлифовальный 3152 |

Оправка цанг., центр. вращ. круглошлиф. |

2,88 |

| 050 |

Вертикальносверлильная. Нарезание резьбы в отверстии фланца вала. |

Вертикально-сверлильный 2А125 |

Приспособление зажимное. Метчик машинный. |

2,82 |

| 055 |

Радиальносверлильная. Обработка отверстий на фланце вала |

Радиально-сверлильный 2А53 |

Кондуктор специальный накладной. Сверло, зенкер, развертка. |

1,12 |

| 060 |

Контрольная. Окончательный контроль детали по чертежу. |

=15,5/1250*0,5=0,025 ; =15,5/1250*0,5=0,025 ;

=10/2000*0,2=0,025 =10/2000*0,2=0,025

=25/2000*0,5=0,03; =25/2000*0,5=0,03;

=45/1600*0,5=0,06; =45/1600*0,5=0,06;

=25/1250*0,5=0,04; =25/1250*0,5=0,04;

70/1000*0,5=0,14; 70/1000*0,5=0,14;

=5/630*0,5=0,02 =5/630*0,5=0,02

=32/400*0,5=0,16; =32/400*0,5=0,16;

=60/400*0,5=0,3; =60/400*0,5=0,3;

=38/400*0,3=0,32; =38/400*0,3=0,32;

=0,5/1000*0,3=0,10; =0,5/1000*0,3=0,10;

=20/1000*0,5=0,04; =20/1000*0,5=0,04;

=60/500*0,25=0,48; =60/500*0,25=0,48;

=31/630*0,25=0,20 =31/630*0,25=0,20

=5/1000*0,25=0,02; =5/1000*0,25=0,02;

=25/630*0,25=0,16; =25/630*0,25=0,16;

=80/1600*0,25=0,20; =80/1600*0,25=0,20;

=25/2500*0,25=0,04; =25/2500*0,25=0,04;

=45/2500*0,25=0,07 =45/2500*0,25=0,07

=25/2000*0,25=0,05; =25/2000*0,25=0,05;

Таблица 4. Комментарий технологического процесса механической обработки

| Структура |

Содержание |

| Маршрутная технология |

Маршрутную технологию так же, как и операционную, оформляем на стандартных технологических картах. Для методического упрощения учебного проектирования в технологических картах ряд граф, не несущих принципиально важной информации, не заполнены и не обозначены.

Маршрутный технологический процесс построен в соответствии с рекомендациями методических указаний о влиянии требований, предъявляемых к качеству деталей на структуру техпроцесса, а именно: он включает в себя этапы предварительной, получистовой и окончательной (чистовой) обработки.

В технологическом процессе (в маршрутных картах) подготовительно-заключительное время принимаем равным нулю (соответствует условиям серийного производства) и в картах не указываем.

|

| Операция 000 |

Заготовительная операция спроектирована с ориентацией на серийное производство и по этой причине в качестве заготовки выбрана штамповка. Припуски на механическую обработку приняты с таким расчетом, чтобы можно было их удалять в операциях предварительной обработки за один проход. Это вполне допустимо в учебных целях. На практике размеры заготовок принимают с учетом тех припусков, которые рекомендованы нормативными таблицами. Здесь установили следующие численные значения припусков: на предварительную обработку-2,5 мм, получистовую-0,75 мм и окончательную (шлифование)-0,25 мм на сторону. Естественно, что такие припуски однозначно определяют размеры заготовки. Предельные размеры штамповки устанавливали по типичной для штамповке методике: верхнее предельное от в плюс (отклонение на износ штампа) всегда большее, нижнее предельное в минус (на недоштамповку) всегда меньшее. Кроме того, на технологическом чертеже штамповки в скобках указывают номинальные размеры поверхностей готовой детали. |

| Операция 005 |

Предусмотрена для создания установочной базы в виде центрового отверстия. Такие отверстия обрабатывают технологически даже в тех случаях, если они не указаны в чертеже (за исключением специально оговоренных требований). |

| Операция 010 |

Конструкция детали вполне технологична для применения станка с ЧПУ. Особенность ее проектирования состоит в том, что для приведения размерной цепи к абсолютной системе координат потребовалось преобразование конструкторской размерной цепи в технологическую. Управляющую программу разрабатывали по типовому алгоритму. Поскольку вся обработка предусмотрена по программе ,то при расчетах затрат вспомогательного времени учитывали только время на установку и снятие детали.

Частоты вращения шпинделя станка оптимизировали по диаметрам ступеней детали приведением их к стандартным значениям.

|

| Операция 015 |

Операция аналогична предыдущей на станке с ЧПУ. Как и в операции 010,контрольные переходы не предусматривали, поскольку работу по управляющей программе ограничивают периодическим контролем настройки станка. |

| Операция 020 |

Термическая. Специальных комментариев не требует, а ее назначение понятно из технологической карты. Содержание этой термообработки определяют по технологическим процессам главного металлурга предприятия. |

| Операция 025 |

Получистовую обработку начинаем с создания дальнейшей удобной установочной базы в виде отверстия. Это обосновано еще и тем, что по черт ежу относительно оси отверстия заданы технические требования по радиальному биению одной из наружных поверхностей. Скорости резания при поперечном точении растачивании при необходимости можно корректировать по скорости резания при продольном резании введением коэффициента 0,8-0,9. |

| Операция 030 |

Получистовая обработка наружных поверхностей. Пока особой точности не требуется. На практике всегда при прочих равных условиях такое базирование более экономично. Подготовку детали к окончательной обработке сводим к прорезанию технологических канавок для выхода шлифовального круга на чистовой обработке. |

| Операция 035 |

Эту операцию включаем в тех процесс по требованию конструктора (рабочего чертежа). Обратим внимание на некоторые особенности этой химико-термической операции, а именно:1) она служит для повышения поверхностной твердости до таких численных значений, при которых дальнейшая механическая обработка лезвийным инструментом становится невозможной и требуется переход к шлифованию; 2) как видно, насыщение углеродом поверхности на определенную глубину, контролируют эту глубину по изломам образцов, так называемых свидетелей, которые специально изготавливают одновременно с обработкой заготовки. В случае необходимости по эти образцам можно определять микроструктуру.

При цементации поверхности, не обозначенные на чертеже и не требующие повышенной твердости, перед химико-термической обработкой специальным образом защищают.

|

| Операция 040 |

Окончательная обработка шлифованием посадочного пояска. По признаку серийного производства в качестве измерительного инструмента применяют калибр-пробку. |

| Операция 045 |

Окончательная (чистовая) обработка наружных поверхностей. Базирование безусловно по внутреннему отверстию с поджатием задним вращающимся центром для повышения жесткости технологической системы. Поскольку протяженность обрабатываемых поверхностей небольшая, то шлифование выполняют врезанием. Контролируют размеры калибрами-скобами. |

| Операция 050 |

Особых комментариев не требует. |

| Операция 055 |

Предусматриваем обработку отверстий на радиально-сверлильном станке в специальном кондукторе для исключения из техпроцесса разметочных операций и обеспечения заданной точности по расположению отверстий.

Набор центрового инструмента принимаем по рекомендациям методических указаний. Контроль точности отверстий – калибрами-пробками.

|

1. Сумеркин Ю.В. Основы технологии машиностроения (курсовая работа) – СПб; СПГУВК, 2002

2. Сумеркин Ю.В. Основы технологии судового машиностроения: Учебник – СПб; СПГУВК, 2001 – 240 с.

|