Министерство науки и образования Украины

ВУЗ Национальный горный университет

Кафедраобогащения полезных ископаемых

Отчет по производственной практике на Марганецком ГОКе

Выполнила:

Ст. гр. ГТЗ-07

МироненкоА.А.

Проверил:

проф. Младецкий И.К.

Днепропетровск 2010

Содержание

Введение

1. История становления и развития МГОКа

2. Структура МГОКа

3. Номенклатура оборудования, котороеэксплуатируется при добыче и переработке марганцевой руды

4. Отсадка. Процесс отсадки

5. Отсадочные машины. Конструкция. Назначение

Введение

ОАО "Марганецкий ГОК" - единственное в Украине и странах СНГ предприятие по добыче марганца подземным способом, на котором извлечение руды осуществляется подземным и открытым способами в соотношении 80% и 20% соответственно. МГОК разрабатывает восточную часть Никопольского месторождения марганцевых руд (Грушевско-Басанский участок). В состав комбината входят шесть шахт №1. №2, №3/5, №8, №9/10,№ 14/15, два карьера - Грушевский и Басанский, обогатительная фабрика, исследовательский промышленный комплекс химического обогащения. Основные потребители марганцевого концентрата в Украине - ферросплавные заводы и металлургические комбинаты.

Кроме того, что ОАО "МГОК" занимает лидирующую позицию в горно-металлургическом комплексе, комбинат является и флагманом промышленности города Марганца, основным финансовым донором городского бюджета, градообразующим предприятием, на котором работает 4-я часть трудоспособного населения, а более чем у 70% горожан жизнь так или иначе связана с комбинатом.

Учитывая все эти факторы, сотрудники комбината вполне справедливо считают, что без продукции, производимой ими, мировой рынок - это не рынок в полноценном понимании. Самый значимый доход в бюджет державы дают высокосортные легированные стали, а их производство просто невозможно без такого ценнейшего сырья, как марганцевый концентрат.

1. История становления и развития МГОКа

Основной прерогативой планирования работы ОАО "МГОК" на завтра является поиск новых методов работы по увеличению объемов производства, улучшению качества марганцевого концентрата при уменьшении затрат. Главное место в этих планах занимает разработка инноваций, программ, позволяющих предприятию жить, развиваться и иметь перспективное будущее.

Реклама

Комбинат - это огромный, отлаженный механизм, который работает, как часы. Все намеченные цели достигаются, благодаря взаимопониманию, целеустремленной работе акционеров, команде менеджеров и специалистов предприятия. Не останавливаясь на достигнутом, коллектив предприятия постоянно разрабатывает новые программы, позволяющие не только расширять добычу сырья, но и решать экологические вопросы, снижать энергозатраты, более рационально и эффективно использовать труд рабочих. Можно назвать несколько основных программ, исполнение которых является первоочередной задачей для комбината сегодня:

1. Шламохранилище балки Бабурина, пригрузка плотины.

2. Ввод в эксплуатацию нового западного участка шахты №9/10.

3. Строительство I очереди II пускового комплекса шахты №14/15.

4. Строительство и реконструкция очистных сооружений комбината (шахта №1-бис, 3/5, 9/10 и промзоны).

5. Тех перевооружение по обогащению и основному технологическому оборудованию для стабилизации проходческих и вскрышных работ.

6. Улучшение работы автотранспорта и конвейеров.

Перечисленные программы - основа деятельности и дальнейшей работы комбината, его будущее и перспектива. А вот для того, чтобы понять важность и необходимость инноваций - как неотъемлемой части жизнедеятельности предприятия, сделаем краткий экскурс в производство.

2. Структура МГОКа

Технологическая схема обогащения руды на ГОФ-1.

В комплекс фабрики входят:

- корпус приема и крупного дробления руды;

- корпус промывки и дробления;

- корпус обогащения;

- склад готовой продукции.

Обогащение руды осуществляется по гравитационно-магнитной схеме, включающей:

-дробление исходной руды в три стадии;

-промывку руды в промывочных машинах типа КГ-25;

-грохочение мытой руды на классы: - 50 +10мм, -10+ 3мм, 1-0мм;

-раздельную отсадку классов: -50+10мм и -10+3мм на отсадочных машинах типа ОПМ-14-201, ОМПР-5;

-отсадку класса -3+ 0мм на отсадочных машинах типа ОПМ 14-101 , МОД -3;

-раздельное магнитное обогащение шламов промывки и класса 3 - 0мм на электромагнитных сепараторах типа 4ЭВМ 38/250 и ВМС -100/2 -1Тл.

Корпус приема и крупного дробления.

В корпусе приема и крупного дробления размещены два приемных бункера емкостью V = 80м3

каждый, оборудованных колосниковой решеткой из рельс Р-43 с щелью 600мм, и аварийный - емкостью V = 1100м^3, мостовой и грейферный фаны, два питателя сырой руды, две двухвалковые зубчатые дробилки, ленточные конвейера , насос для откачки промышленных стоков.

Реклама

Марганцевая руда доставляется в корпус приема и крупного дробления в железнодорожных думпкарах нормальной колеи. Руда в думпкарах взвешивается на железнодорожных весах.

Питатели , которые одновременно служат днищем бункеров, имеют плавную регулировку скорости с изменением производительности от 0 до 350 т/час по сырой руде и предназначены для равномерной подачи руды в последующие операции обогащения.

Техническая характеристика питателя.

Таблица №1

| Наименование |

ед.измерения |

Характеристика |

| Тип |

1 С-18-150 |

| Количество |

шт. |

2 |

| Ширина ленты |

1800 |

| Длина ленты |

мм |

15000 |

| Скорость движения полотна |

м/с |

0,02 - 0,06 |

| Производительность |

т/час |

117-350 |

Производительность питателя регулируется изменением скорости с помощью реостата и задается старшим мастером смены по согласованию с начальником участка.

В случае остановки одной из промывочных машин - производительность питателя уменьшается по требованию машиниста промывочных машин.

Дробление.

Назначение процесса - доведение исходной руды до регламентированной крупности с целью раскрытия сростков и подготовки руды к последующим процессам обогащения.

Техническая характеристика дробилок.

Таблица №2

| №n/n |

Наименование основных |

ед. |

Параметры |

| параметров и размеров |

измер. |

1 стадия |

2 стадия |

| 1 |

Тип |

ДД31500Х1200Г |

ДДЗ-2М |

| 2 |

Количество и технологический номер дробилки |

шт. |

2 (№№1,2,) |

4 (№№3,4,5,6) |

| 3 |

Размер разгрузочной щели |

мм |

100 |

50 |

| 4 |

Размер валка: диаметр длина |

мм |

1500 1200 |

600. 750 |

| 5 |

Производительность |

Т/час |

200 - 450 |

200 |

| 6 |

Число оборотов валков |

Об/мин |

40 |

58 |

| 7 |

Мах. крупность дробимого куска |

мм |

До 500 |

До 100 |

| 8 |

Тип футеровки |

зубчатая |

зубчатая |

| 9 |

Высота зуба |

мм |

135 |

40 |

| 10 |

Текстроп (профиль) |

Д-7100 |

Д-6300 |

Корпус промывки

Конвейерами №1 и №2 по наклонным галереям №№1,2 руда поступает в корпус промывки. В корпусе промывки размещено оборудование для дробления руды (2-я стадия ), промывочные машины , оборудование для дешламации и классификации сливов промывочных машин, ленточные конвейера , грохота , магнитный сепаратор ВМС -100/2 - 1Тл, сепаратор ПБМ - ПП- 90/250.

Промывка.

Назначение процесса - отделение марганцевых минералов от пустой породы (глины, песка и прочих) в водной среде с помощью механического воздействия.

Вся руда после двух стадиального дробления поступает в начало 1-й ванны . Техническая вода подается в конец полоскательницы.

Мытая руда 1-й и 2-й секции поступает на классификацию по кр. -1,6мм на грохоты типа ГИС - 42М №№ 1,2,3,4 . Надрешетный продукт грохотов конвейерами №5 и №6 направляется в корпус обогащения на грохочение и 3-ю стадию дробления. Подрешетный продукт грохотов (кл. -1,6мм ) насосами типа 5Гр-8 №№ - 1401,1404 подается на классификаторы 1КСН -12 №№ 126,226 с последующим обогащением на электромагнитных сепараторах типа 4ЭВМ-33/250 №№7,8 , или насосами №№ 1402 ,1403 - на дешламацию, пески которой поступают на электромагнитную сепарацию, на сепаратор ВМС-100/2-1Тл.

При аварийных остановках грохотов обезвоживание мытой руды выполняется через разгрузочный рештак , оборудованный ситом с размером ячеек 4 - 20 мм . и самотеком направляется на обезвоживание в роторные обезвоживающие элеваторы отм. + 0,0м. Пески РОЭ совместно с мытой рудой конвейерами №5 и №6 направляется в корпус обогащения на грохочение и 3-ю стадию дробления.

3. Номенклатура оборудования, котороеэксплуатируется при добыче и переработке марганцевой руды

Техническая характеристика промывочных машин

Таблица №4 Техническая характеристика грохотов

| №п/п |

Наименование основных параметров и размеров |

ед. измер. |

Параметры |

| 1 |

Тип |

ГИС-42М |

| 2 |

Количество и технологический номер |

шт. |

4(1,2,3,4 ) |

| 3 |

Производительность |

Т/час |

До 100 |

| 4 |

Количество сит |

шт. |

2 |

| 5 |

Тип просеивающей поверхности и размер ячейки сита |

мм |

Нижнее шпальт 1,6мм верхнее штам 4х20 |

| 6 |

Размер просеивающей поверхности сита |

мм |

1500x3000 |

| 7 |

Угол наклона |

Град. |

0 |

| 8 |

Амплитуда колебаний короба грохота |

мм |

5-7,5 |

Таблица №5 Техническая характеристика гидроциклонов классификаторов 2КСН - 24.

| №п/п |

Наименование основных параметров и размеров |

ед. измер. |

Параметры |

| 1 |

Тип |

2 КСН - 24 |

| 2 |

Количество (технологический номер) |

шт. |

4 (2,3,5,6) |

| 3 |

Число спиралей |

шт. |

2 |

| 4 |

Размер спирали : диаметр длина шаг |

Мм |

2400 8860 1500 |

| 5 |

Скорость вращения спирали |

Об/мин |

4-6 |

| 6 |

Угол наклона корыта |

град |

| 7 |

Плотность пульпы |

%тв. |

10- 14 |

| 8 |

Производительность по сливу |

Т/час |

5 |

Таблица №6 Транспортное оборудование корпуса промывки.

N9

Технол

|

тип |

назначение |

Длина м |

Ширина |

Угол накл. град. |

электродвигатель |

редуктор |

| тип |

Мощн. кВт |

Об/мин |

тип |

Переда т отн. |

| 5 |

Конв. лент. |

Подача мытой руды в корпус обогащения |

142 |

1000 |

16 |

АО-63-6 |

40 |

930 |

ЦД2-85 |

| 6 |

Конв, лент. |

Подача мытой руды в корпус обогащения |

142 |

1000 |

16 |

AO-82-4 |

40 |

1470 |

РМ100 х8,6 |

48,6 |

| 9 |

Конв, лент. |

Подача песков кл-ров в корпус обогащения |

132 |

1000 |

12 |

АО-82-6 |

28 |

980 |

ЦД-75 |

34,5 |

| 3 |

Конв. лент. |

Подача песков кл-ров на конвейер №9 |

45 |

800 |

0 |

А-62-6 |

10 |

980 |

ЦДН-50 |

24,4 |

| 4 |

Конв. лент. |

Подача песков кл-ров на конвейер №9 |

22 |

800 |

0 |

А-62-6 |

10 |

' 980 |

ЦДН-50 |

24,4 |

Таблица №7 Техническая характеристика насосов корпуса промывки.

| назначение |

Место устам |

Тип насоса |

Кол-воб шт. |

Напор м/в.ст. |

Произв м^3/час |

электродвигатель |

| тип |

Мощ. кВт |

Число об/мин |

| Транспортировка сливов кл-ров №№ 1,2,5,6 и подреш. продукта грохотов ГИС-42М №1 -4 в г/ц 710мм |

Отм. ±0,0м |

8 ГР-8 №№ 150,151 251,255 |

4 |

33 |

400 |

АО |

125 |

985 |

| Транспортировка подреш .продукта грохотов ГИС-42М № 1 -4 в г/ц 710мм и кл-р №126,226 |

Отм. +0,0м |

5ГР-8 №№ 1401-1404 |

4 |

31 |

150 |

АО |

40 |

1460 |

| Транспортировка промышленных стоков отм- 17.0м |

Отм. -17,0м |

5ГР-8 №120 |

1 |

31 |

150 |

АО |

40 |

1460 |

Корпус обогащения.

Мытая руда конвейерами №5 , №6 и №9 по галереям №№3,4,5 направляется в корпус обогащения на грохочение и 3-ю стадию дробления

Грохочение.

Назначение процесса - разделение мытой руды по крупности перед 3-й стадией дробления.

3-я стадия дробления.

Назначение процесса - дробление мытой руды крупностью + 50мм перед отсадкой. Дробление осуществляется на гладко валковых дробилках типа ДГ 1000 х 600 с гидроаммортизирующим устройством. Регулировка разгрузочной щели производится при помощи изменения количества жидкости (масло И-20 ) в гидроцилиндре гидроаккумулирующего устройства. Продукты грохочения отм. +33,0м поступают;

• кл. +50мм - на 3-ю стадию дробления,

• кл. - 50 +0мм - на грохота типа ГИЛ - 42 отм. +24,0м с целью дальнейшей классификации перед обогащением.

Таблица №8 Техническая характеристика грохотов.

| Наименование основных параметров и размеров |

eд измер, |

Параметры и место установки |

| Отм.+ 33,0м перед 3-й ст .дробления |

Отм.+ 24,0м перед отсадкой |

| Тип грохота |

ГИЛ-42 |

ГИЛ-42 |

| Количество технологический номер |

шт |

2(11,12) |

4(13,14,16,17) |

| Производительность |

Т/час |

90 |

90 |

| Количество сит |

шт |

1 |

2 |

| Тип просеивающей поверхности и размер ячейки сита |

Штамп ф 50 |

Верх -штамп ф50 штамп 10 х 20 нижнее штамп 3x15 |

| Размер просеивающей поверхности сита |

мм |

1500x3750 |

1500x3750 |

| Угол наклона |

град |

14 |

10-16 |

| Амплитуда колебаний короба грохота |

мм |

З-б |

3-5 |

Таблица №9 Техническая характеристика дробилок 3-й стадии дробления.

| №п/п |

Наименование основных параметров и размеров |

ед. измер. |

Параметры |

| 1 |

Тип |

Д Г 1000x600 |

| 2 |

Количество и технологический номер дробилки |

шт |

2 (№№7,8) |

| 3 |

Размер разгрузочной щели |

мм |

20 |

| 4 |

Размер валка : диаметр длина |

Мм мм |

1000 600 |

| 5 |

Производительности |

Т/час |

50-110 |

| 6 |

Число оборотов валков |

Об/мин |

60 |

| 7 |

Мах. крупность дробимого куска |

мм |

До 50 |

| 8 |

Тип футеровки |

| 9 |

Высота зуба |

мм |

| 10 |

Текстроп (профиль) |

С-6300 |

Продукты грохочения поступают:

• класс +50мм - на склад промпродукта;

• класс -50 + 10мм - на отсадочные машины крупного зерна;

• класс -10 +3мм - на отсадочные машины среднего зерна;

• класс -3 +0мм - на отсадочные машины мелкого зерна.

Отсадка

Назначение процесса - разделение смеси минеральных зерен руды по удельному весу под воздействием вертикального потока воды переменного направления, создаваемого в отсадочных машинах.

Мытая руда, классифицируется по классам крупности : класс-50 + 10мм; класс-10 +3мм ; класс-3 + 0мм.

Технологической схемой предусматривается раздельное обогащение продуктов по классам в ввиду различного минералогического состава и их плотности.

Обогащение классов + 10мм и -10 + Змм производится на отсадочных пневматических машинах типа ОПМ -14 - 201, ОМПР - 5 в слое естественной постели на решете в пульсирующих потоках воды , создаваемых сжатым воздухом.

Материал класса - 3 + 0 мм обогащается на отсадочных пневматических машинах типа ОПМ-14-101и механических отсадочных машинах типа МОД - 3 в слое искусственной постели (металлизированные окатыши крупностью 16 - 20мм) в пульсирующих потоках воды , создаваемых сжатым воздухом.. Регулировка отсадочных машин типа ОПМ-14-101, ОПМ-14-201, ОМПР-5:

• частота пульсаций - плавной регулировкой скорости вращения вала пульсатора или частотой срабатывания впускного - выпускного электромагнитного клапана;

• амплитуда колебаний - подачей сжатого воздуха через пульсатор в воздушные камеры.

Отсадка крупного зерна (кп. -50 + 10мм).

Таблица №10

| Наименование основных параметров и размеров |

ед

измер.

|

Параметры |

| основная |

перечистка |

основная |

| Тип машины |

ОПМ-14-201 |

ОПМ-14-201 |

ОМПР-5 |

| Количество и технологический номер |

шт |

2(2,5) |

2(9,10) |

2(1,6) |

| Площадь отсадки |

м2

|

5,0 |

5,0 |

5,0 |

| Избыточное давление воздуха в ресивере |

атм |

0,3-0,4 |

0,3-0,4 |

6,0 |

| Расход воздуха |

М3

/час |

3300 |

3300 |

1200-1400 |

| Число пульсаций в минуту |

60-90 |

60-90 |

50-60 |

| Амплитуда пульсаций |

мм |

60-80 |

60-80 |

40-100 |

| Тип постели |

Естествен |

Естествен |

Естествен |

| Высота обогащаемого слоя |

мм |

350-400 |

350-400 |

350-400 |

| Производительность |

Т/час |

До 50 |

До 50 |

75 |

| Расход воды |

М3

/час |

До 210 |

До 210 |

65-75 |

| Размер ячеек сита |

мм |

Штальт 6,5 |

Штальт 6,5 |

Шпальт 6,5 |

Возможное направление потоков:

1. Основная отсадка кл.-50 + 10 мм (ОПМ-14-201 №№2,5)

1-й + 2-й элеватор - в высшие сорта

3-й элеватор - во 2-й сорт или на перечистную отсадку в машинах ОМП-14-201 №№9,10.

4-й элеватор - во 2-й сорт, на перечистную отсадку в машинах ОМП - 14 - 201 №№ 9,10 или в промпродукт.

2. Перечистная отсадка кл.-50 + 10 мм ( ОМП - 14 - 201 №№ 9,10 )

1-й + 2-й элеватор - в высшие сорта

2-й, 3-й элеватор - во 2-й сорт .

4-й элеватор - во 2-й сорт или на склад промпродукт

3. Основная отсадка кл. -50 + 10 мм ( ОМПР -5 №1 )

1-й + 2-й элеватор - в высшие сорта

3-й элеватор - во 2-й сорт или в высшие сорта.

4-й элеватор - во 2-й сорт, или в промпродукт.

4. Основная отсадка кл. -50 + 10 мм ( ОМПР -5 №6)

1-й элеватор - в высшие сорта

2-й элеватор - во 2-й сорт или в высшие сорта.

3-й элеватор - во 2-й сорт, или в промпродукт.

Таблица№11 Осадка среднего и мелкого зерна (Кл.-10+3 мм, -3+0 мм )

| Наименование основных параметров и размеров |

измер |

Параметры |

! |

| Кл-10 + Змм |

Кл-3 + |

| Тип машины |

ОПМ - 14 -201 |

ОПМ-14- 101 |

мод-з |

| Количество и технологический номер |

шт |

2(4,7) |

1(3) |

2(19,20) |

| Площадь отсадки |

м2

|

6,0 |

5,0 |

3,0 |

| Избыточное давление воздуха в ресивере |

атм |

0,3 - 0,4 |

0,25 - 0,3 |

| Расход воздуха |

М3

/час |

3300 |

1400 . |

| Число пульсаций в минуту |

80-110 |

120-160 |

170 |

| Амплитуда пульсаций |

мм |

30-40 |

25- 35 |

18-22 |

| Тип постели |

исскуствен |

исскуствен |

исскуствен |

| Высота обогащаемого слоя |

мм |

200 - 250 |

130 |

100 |

| Производительность |

Т/час |

До 50 |

45-60 |

До 20 |

| Расход воды |

М3

/час |

До 210 |

130-150 |

До 80 |

| Размер ячеек сита |

мм |

Шпальт 5,1 |

Кашмир 6x6 |

Калинир 8x8 |

Возможное направление потоков.

Отсадка кл. -10 + 3 мм ( ОПМ -14 -201 №№ 4,7 )

1-й + 2-й элеватор - в высшие сорта

3-й элеватор - в высшие сорта или во 2-й сорт

4-й элеватор - во 2-й сорт

При переработке богатых руд продукты четырех элеваторов направляются в высшие сорта.

Отсадка кл. -3 + 0 мм ( ОМП - 14 - 101 №3, МОД- 3 №№19,20 )

Исходным питанием является продукт крупностью -3 + 0 мм , получаемый в результате грохочения кл. - 10мм грохотов ГИЛ - 42 №№ 13,14,16,17 и обезвоженный на роторных элеваторах типа РОЭ №№ 8,151,152.

Камерный продукт 3-х камер отсадочной машины ОПМ-14-101 №3 и 2-х камер отсадочной машины МОД - 3 обезвоживаются на классификаторах 1 КСН -12 №№ 53,54 , пески которого поступают в высшие сорта.

Продукт 4-й камеры отсадочной машины ОПМ- 14-101 №3 и 3 -й камеры отсадочной машины МОД - 3 могут направляться :

• на классификаторы 1КСН-12 №№53,54;

• на электромагнитную сепарацию..

Сливы отсадочных машин направляются на электромагнитную сепарацию.

Электромагнитная сепарация.

Назначение процесса - отделение марганцевых минералов от кварцевого песка под воздействием сильного магнитного поля. Сепарация осуществляется на магнитных сепараторах типа 4ЭВМ - 38/250А и 4ЭВМ -38/250.

Электромагнитная сепарация кл.- 3 + 0мм.

Питанием электромагнитной сепарации является продукты :

• 4-й камеры отсадочной машины ОПМ - 14-101 №3 и 3 -и камеры отсадочной машины МОД - 3 №№19,20;

• сливы отсадочных машин ОПМ - 14-101 №3, МОД - 3 №№ 19,20.

• сгущенный продукт улавливателя отм.+18,0м;

• при аварийных остановках отсадочных машин - подрешетный продукт грохотов ГИЛ - 42 №№ 13,14,16,17.

Перед сепарацией продукт подвергается контрольному грохочению на контрольных грохотах типа ГИЛ - 42 №№ 1,2 и обезвоживанию на классификаторах 1КСН -12 №№74,75 и роторных элеваторах типа РОЭ №№ 11,12. Концентрат магнитной сепарации после обезвоживания на классификаторах 1 КСН - 12 №№ 43,44 и РОЭ № 43А поступает во 2-й сорт , хвосты электромагнитной сепарации направляются в шламохранилище.

Электромагнитная сепарация кл.1 - 0 мм.

Питанием электромагнитной сепарации является продукты :

• подрешетный продукт грохотов ГИС -42М №№ 1,2,3,4;

• надрешетный продукт грохотов КТ - 6 №№ 1,2.

• пески классификаторов 2 КСН -24 №№ 2,3,5,6

Перед сепарацией продукт подвергается контрольному грохочению на контрольном грохоте типа ГИЛ - 42 № 15 и обезвоживанию на классификаторе 1КСН-12№76.

Концентрат магнитной сепарации после обезвоживания на классификаторах 1 КСН -12 №№ 43,44 и РОЭ № 43А поступает во 2-й сорт, хвосты электромагнитной сепарации направляются в шламохранилище.

Таблица№12 Грохочение

| № п/п |

Наименование основных параметров и размеров |

ед. измер |

Параметры |

| Место установки |

| Перед м/с №№1,2,5,6 |

Перед м/с №№7,8 |

Перед м/с ВМС-100 |

| 1 |

Тип грохота |

ГИЛ - 42 |

ГИЛ-42 |

КТ-6 |

| 2 |

Количество и технологический номер |

шт |

2(1,2) |

1(15) |

2(1,2) |

| 3 |

Производительность |

Т/час |

До 90 |

До 90 |

68 |

| 4 |

Количество сит |

шт |

1 |

1 |

1 |

| 5 |

Тип просеивающей поверхности и размер ячейки сита |

мм |

Штамп

З х 15

|

Шпальт

1,6

|

эпп

2x2

|

| 6 |

Размер просеивающей поверхности сита |

мм |

1500x3750 |

1500x3750 |

2050 X 2988 |

| 7 |

Угол наклона |

град |

10-16 |

15 |

15 |

| 8 |

Амплитуда колебаний короба грохота |

мм |

3-5 |

3-5 |

1-3 |

Таблица №13 Электромагнитная сепарация.

| №п/п |

Наименование основных параметров и размеров |

ед. измер. |

Параметры |

| 1 |

Тип |

4ЭВМ -38/250 |

4ЭВМ -38/250А |

| 2 |

Количество и технологический номер |

шт |

4(1,2.5.6) |

2 (7.8) |

| 3 |

Величина намагничивающего тока |

А |

55-60 |

50-60 |

| 4 |

Напряженность магнитного поля |

Тл |

1,4-1,6 |

1,4-1,6 |

| 5 |

Величина рабочего зазора: верхний ролик нижний ролик |

мм мм |

12 I 10 |

6-10 6- 10 |

| 6 |

Диаметр насадок: концентрат 1-й прием концентрат 2-й прием хвосты |

мм мм мм |

22-26 22-24 18-20 |

22-26 22-24 18-20 |

| 7 |

Производительность |

Т/час |

До 25 |

До 25 |

| 8 |

Расход воды |

М3

/час |

50-60 |

50-60 |

| 9 |

Крупность обогащаемого материала |

мм |

5 |

2 |

Отделение ВМС - высокоинтенсивной магнитной сепарации.

Исходным питанием отделения ВМС служат: классифицированные сливы промывочных машин; подрешетный продукт кл. -1,6мм грохотов ГИС - 42М №№ 1,2,3,4.

Комплекс ВМС состоит из :

- Четырех гидроциклонов типа ГЦ - 710 , предназначенных для обесшламливания продуктов питания ВМС - 100/2 1Тл;

- Сепаратора ПБМ - ПП - 90/250 , предназначенного для очистки песков ГЦ от сильно магнитных примесей .

- Двух грохотов типа КТ - 6 , предназначенных для контрольного грохочения материала по кл. 1мм перед его обогащением;

- Высокоинтенсивного магнитного сепаратора типа ВМС -100 / 2 1Тл , предназначенного для мокрого обогащения продуктов питания ;

- Четырех насосов типа 5ГР -8 , предназначенных для перекачки концентрата и надрешетного продукта грохотов КТ - 6 №№1,2 ;

- Водяного фильтра , предназначенного для очистки технической воды от механических примесей ;

- Обезвоживающего оборудования , установленного в корпусе обогащения

Таблица №14 Техническая характеристика ВМС- 100/2 1Тл

| Наименование основных параметров и размеров |

ед.

измер.

|

параметры |

| Тип |

ВМС-100/2 1ТЛ |

| Количество и технологический номер |

шт |

1(1) |

| Величина намагничивающего тока 1-й ротор 2-й ротор |

А А |

300 - 350 250 - 300 |

| Напряженность магнитного поля |

Тл |

1,0 |

| Производительность |

Т/час |

До 50 |

| Крупность обогащаемого материала |

мм |

До1 |

| Скорость вращения роторов |

Об/мин |

3 |

| Количество роторов |

шт |

2 |

| Диаметр ротора |

мм |

2000 |

| Количество матриц (кассет )на 1 ротор |

шт |

180 |

| Номинальное давление циркуляционной воды в замкнутом контуре |

атм |

3 |

| Мах. Нагрев воды в контуре |

град |

60 |

Таблица №15 Техническая характеристика ПБМ - ПП -90/ 250

| №n/n |

Наименование основных параметров и размеров |

ед. измер. |

параметры |

| 1 |

Тип |

ПБМ -ПП -90 /250 |

| 2 |

Количество и технологический номер |

шт |

1(1) |

| 3 |

Габаритные размеры длина ширина высота |

мм

мм

мм

|

3300

2000

2200

|

| 4 |

Магнитная индукция в рабочем зазоре |

Тл |

0,16 |

| 5 ' |

Производительность |

Т/час |

100- 160 |

| 6 |

Крупность обогащаемого материала |

мм |

0- 1 |

| 7 |

Диаметр рабочей части |

мм |

900 |

| 8 |

Длина барабана ( с ребрами) |

мм |

2500 |

| 9 |

Номинальная мощность электродвигателя |

кВт |

4 |

Продукты , составляющие питание ВМС - 100 /2 1ТЛ поступают на дешламацию на ГЦ 710, пески которого после защитного грохочения подаются на сепаратор . Концентрат ВМС - 100 насосом 5Гр - 8 № 39 подается в корпус обогащения и после обезвоживания на классификаторах 1КСН - 12 №№ 43,44 подается во 2-й сорт.

Таблица №16 Техническая характеристика гидроциклонов ГЦ - 710

| №п/п |

Наименование основных параметров и размеров |

ед. измер. |

Дешламация сливов классификаторов 2КСН - 24 №№ 2,3,5,6 |

| 1 |

Тип |

ГЦ-710 |

| 2 |

Количество и технологический номер |

шт |

4(150,151,251,255) |

| 3 |

Диаметр |

мм |

710 |

| 4 |

Угол конусности |

град |

20 |

| 5 |

Размер питающего отверстия |

мм |

210-160 |

| 6 , |

Диаметр песковой насадки |

мм |

70 |

| 7 |

Диаметр сливного патрубка |

мм |

200 |

| 8 |

Давление на входном патрубке |

Кг/см2

|

Не менее 1,5 |

| 9 |

Содержание кл. +20мк в сливе |

% |

Не более 15 |

| 11 |

Плотность пульпы в питании ГЦ |

% |

10-15 твердого |

| 12 |

Плотность песков |

% |

35 - 40 твердого |

Плотность пульпы в продуктах гидроциклонов регулируется размером насадки. Слив гидроциклонов является отвальным продуктом и направляется в шламохранилище.

Таблица №18 Транспортное оборудование корпуса обогащения

| Технолог |

тип |

назначение |

Длина м |

Ширина мм |

Угол накп град. |

электродвигатель |

редуктор |

| тип |

Мощ. кВт |

Об/мин |

ТИП |

Передат

отн.

|

| 13 |

Конв, лент. |

Подача 2-го сорта на склад готовой продукции |

39.3 |

800 |

0 |

АО-6-3-ЗЩ2 |

10 |

970 |

Ц-2У-315 |

31,5 |

| 15 |

Конв, лент. |

Подача 2-гo сорта на склад готовой продукции |

48,5 |

800 |

15 |

АО-2-72-6УЗ |

22 |

960 |

Ц-2У-315 |

31,5 |

| 22 |

Конв. лент. |

Подача 2-го сорта на склад готовой продукции |

32 |

800 |

10 |

РВ |

13 |

1000 |

РМ-350 |

20 |

| 23 |

Конв. лент. |

Подача 2-го сорта на склад готовой продукции |

32 |

800 |

0 |

А-2-В132-М6У2,5 |

7,5 |

960 |

РМ-350 |

20 |

| 14 |

Конв. лент. |

Подача высших сорта на склад готовой продукции |

36 |

1000 |

0 |

АО-6-3-ЗЩ2 |

10 |

970 |

Ц-2У-315" |

31,5 |

| 16 |

Конв. лент. |

Подача высших сорта на склад готовой продукции |

43,5 |

800 |

15 |

А-72-6 |

20 |

970 |

Ц-2У-315 |

31,5 |

| 21 |

Конв. лент. |

Подача высших сорта на склад готовой продукции |

35,15 |

800 |

10 |

АО -62-6-Щ2 |

10 |

970 |

РМ-350 |

20 |

| 21А |

Конв. лент. |

Подача высших сорта на склад готовой продукции |

22,2 |

800 |

0 |

АО-62-6-Ш2 |

7 |

980 |

РМ-350 |

20 |

| 13А |

Конв. лент. |

Подача материала на склад п/продукта |

36.6 |

800 |

0 |

АО-63-ЗЩ2 |

10 |

970 |

Ц-2У-315 |

31,5 |

| 15А |

Конв. лент. |

Подача материала на склад п/продукта |

50 |

800 |

10 |

АО-6З-6-Щ2 |

10 |

960 |

РМ-400 |

21,5 |

| 22А |

Конв. лент. |

Подача материала на склад п/продукта |

67,5 |

650 |

0 |

АО-636-Щ-2 |

16 |

980 |

РМ-350 |

21,5 |

| Таблица №19 Техническая характеристика насосов корпуса обогащения. |

| назначение |

Место устан |

Тип насоса |

Кол-во шт |

Напор м/в.ст. |

Произвм/час |

электродвигатель |

| тип |

Мощ. кВт |

об/мин |

| Транспортировка сливов отсад.машин сливов кл-ров, РОЭ, дренажей на улавлеватель |

Отм. ±0,0м |

8ГР-8 №№ 978,979 |

2 |

33 |

400 |

АО |

125 |

985 |

| Транспортировка материала на контрольное грохочение перед ЭМС |

Отм. ±12,0м |

8ГР-8 №№ 25,25, 30,31 |

4 |

33 |

400 |

АО |

125 |

985 |

| Транспортировка просевов кон-ров 13,14 на кл-ры43,44 |

Отм. ±0,0м |

5ГР-8 №28,29 |

2 |

31 |

150 |

АО |

40 |

1460 |

| Транспортировка технической воды на ОТЖИМ.СМЫВ П0Л0В |

Отм. ±0,0м |

8 ГР-8 №№3 |

1 33 |

400 |

АО |

125 |

985 |

Складирование концентратов.

В зависимости от поступающей в завалку руды выпускаются концентраты 1 сорта; 1Б сорта и 2-го сорта . Складирование концентратов производится на открытом складе готовой продукции емкостью :

· 1 сорт - 5800 м^3

· 1Б сорт -5800м^3

· 2 сорт -11600 м^3.

На открытый склад готовой продукции продукты обогащения подаются системой конвейерных трактов:

· 1-й и 1Б сорта - конвейерами №№ 14,16,21,21 А;

· 2 сорт - конвейерами №№ 13,15, 22;23

· промпродукт - конвейерами №№ 13А, 15А,22А

На открытом складе готовой продукции происходит окончательное обезвоживание концентратов путем естественного дренирования.

Отгрузка концентратов с открытого склада готовой продукции в железнодорожные полувагоны производится участком " Погрузка" ГОФ экскаваторами типа ЭКГ - 5.

Технические перевозки автотранспортом.

Все перевозки осуществляются автотранспортом грузоподъемностью до 15 тонн.

При заполнении складов готовой продукции сверх проектной вместимости концентраты экскаваторами ЭКГ - 5 или погрузчиком " Сталева Воля" грузятся в автомобили и перевозятся на внешние склады . При недостаточном количестве концентрата на складах готовой продукции - концентраты с внешних складов погрузчиком " Сталева Воля" грузятся в автомобили и перевозятся на склады готовой продукции.

4. Отсадка. Процесс отсадки

марганцевый руда дробилка отсадочный

Отсадкой называется процесс разделения смеси минеральных зерен по плотности в турбулентном водном потоке, колеблющемся в вертикальном направлении с заданной амплитудой и частотой. Материал, подлежащий обогащению, подается на отсадочное решето, через отверстия которого проходит переменная по направлению вертикальная (восходящая и нисходящая) струя воды.

В период действия восходящего потока постель взвешивается и разрыхляется, а в период действия нисходящего потока постель опускается и уплотняется. В результате действия этих переменных по направлению потоков воды происходит разделение обогащаемого материала на тяжелые зерна, концентрирующиеся в нижних слоях постели, и легкие зерна, концентрирующиеся в верхних слоях постели.

Постелью называют слой материала на решете, который состоит из зерен обогащаемого материала (естественная постель) или из зерен другого материала (искусственная постель). В качестве материала для искусственной постели используется полевой шпат, магнетит, металлическая дробь и другие.

Подъем и опускание зерен обогащаемого материала при пульсациях постели происходит не в свободных, а в стесненных условиях. Это позволяет подвергать отсадке не только материал, классифицированный по узкой шкале и отвечающий равнопадающим в свободных условиях зернами, но и материал с более широким диапазоном крупности.

В практике обогащения руд отсадке подвергают материал крупностью от 0,25 до 100, а иногда до 150 мм.

Процесс отсадки

Известны следующие основные гипотезы процесса отсадки: основанные на скоростях осаждения зерен, на закономерностях осаждения в тяжелых средах, на различии потенциальной энергии смеси зерен до и после расслоения и рассмотрение отсадки как массового процесса.

Если имеются два минеральных зерна одного и того же размера d, но разные по плотности – δ1 и δ2

, причем δ1 <δ2

то конечная скорость свободного падения первого зерна будет меньше скорости падения второго, т. е. vO

1

<νo2

.

На основании этого более плотное зерно обгонит легкое и быстрее достигнет поверхности решета. По этой причине нижний слой постели будет состоять ив зерен тяжелых минералов, а легкие минералы будут концентрироваться в верхних слоях.

Согласно гипотезе, основанной на разнице скоростей падения частиц разной плотности, разделение материала возможно только при обогащении узких классов крупности. В действительности диапазон обогащаемых зерен по крупности значительно шире. Это объясняется тем, что расслоение зерен является не только следствием различия их скоростей движения. Здесь большую роль играет также взаимное сопротивление зерен при массовом их движении.

Взвесь твердых тел в воде в процессе отсадки можно рассматривать как тяжелую среду, плотность которой равна суммарной массе зерен и жидкости, поделенной на объем, в котором они находятся. Зерна при отсадке как бы погружены в тяжелую среду и в зависимости от их плотности и плотности среды всплывают или погружаются.

Такой подход нельзя признать справедливым. В отсадочной постели более или менее устойчивую взвесь создают только самые мелкие частицы. Крупные частицы не могут рассматриваться как утяжелитель среды. Гипотеза основанная на таком представлении процесса отсадки, приложима только к отдельным моментам, могущим возникнуть при расслоении тонкого материала.

Гипотезу, основанную на том, что смесь минеральных зерен различной плотности обладает разной потенциальной энергией до и после расслоения, причем потенциальная энергия нерасслоенной смеси всегда больше, чем расслоенной, часто называют энергетической или потенциальной гипотезой отсадки.

Сущность этой гипотезы такова. Для успешного разделения материала достаточно уменьшить внутренние силы сцепления между отдельными зернами и потенциальная энергия, запасенная в зернах обогащаемой смеси, реализуется. Энергия, подводимая к постели пульсирующим потоком воды, используется лишь для разъединения зерен материала и непосредственно не оказывает влияния на его, расслоение.

Отсадку можно рассматривать так же, как массовый процесс, течение которого изменяется во времени. Впервые теоретические исследования в этом направлении были выполнены Н. Н. Виноградовым.

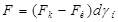

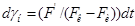

За время отсадки dtв верхней части постели образуется слой концентрата dγK

с содержанием легких фракций F.

Общее количество выделенных общих фракций

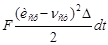

где  — содержание легких фракций в исходном материале. Обозначив через F' количество легких фракций, выделяемых из зоны разделения в единицу времени, можно написать — содержание легких фракций в исходном материале. Обозначив через F' количество легких фракций, выделяемых из зоны разделения в единицу времени, можно написать

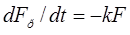

Для определения величины  используется закон действия масс, сформулированный для данного случая следующим образом: количество легких фракций, выделяющихся в верхние слои, пропорционально количеству тех же фракций, оставшихся в зоне разделения смесей, т. е. используется закон действия масс, сформулированный для данного случая следующим образом: количество легких фракций, выделяющихся в верхние слои, пропорционально количеству тех же фракций, оставшихся в зоне разделения смесей, т. е.

где Fp

- содержание легких фракций в зоне разделения смесей;

к- коэффициент пропорциональности, имеющий размерность скорости выделения легких фракций.

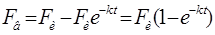

Принимая между указанными величинами линейную зависимость и интегрируя вышеприведенное уравнение, получим

Количество легких фракций FB

, выделявшихся за это время в верхний слой, составит

(1) (1)

Формула (1) показывает, что при расслоении материала имеет место экспоненциальная зависимость, т. е. та же зависимость, что и при потенциальной теории.

Из рассмотренных гипотез следует, что первые две гипотезы раскрывают качественный характер процесса расслоения смеси зерен, а последующие две гипотезы позволяют получить количественные показатели разделения в зависимости от времени протекания процесса.

Точность разделения материала при его обогащении отсадкой может характеризоваться вероятным отклонением Ерт

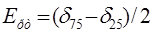

кривых извлечения фракций, равным полуразности значений плотностей соответствующих извлечениям 75 и 25%, т. е.

, , . (2) . (2)

где  — плотность узкой фракции, 75% которой извлекается в тяжелый продукт, а 25% — в легкий; — плотность узкой фракции, 75% которой извлекается в тяжелый продукт, а 25% — в легкий;  — плотность узкой фракции, 25% которой извлекается в тяжелый продукт, а 75% — в легкий. Показатель погрешности разделения рассчитывается по формуле — плотность узкой фракции, 25% которой извлекается в тяжелый продукт, а 75% — в легкий. Показатель погрешности разделения рассчитывается по формуле

(3) (3)

где  — плотность разделения, кг/м3

; Δ — плотность среды, кг/м3

. — плотность разделения, кг/м3

; Δ — плотность среды, кг/м3

.

Показатель погрешности I, учитывающий Ерт

и  , позволяет судить о точности работы машины независимо от плотности разделения. , позволяет судить о точности работы машины независимо от плотности разделения.

Чем меньше коэффициент I тем выше точность разделения в обогатительной машине.

Показатель Ерт

характеризует не процесс обогащения, а работу обогатительного аппарата. В связи с этим величина Ерт

может служить характерным показателем для контроля и оценки эффективности работы обогатительной машины.

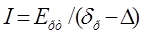

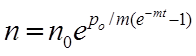

Прогнозирование результатов обогащения возможно на основании следующего дифференциального уравнения:

— dn=pndt.: (4)

где dn— содержание засоряющей фракции в каком-либо продукте за время dt,%; р — удельная скорость расслоения материала в постели за время dt, 1/с.

После интегрирования и преобразований уравнения (4) имеем

, (5) , (5)

где  — начальное содержание засоряющей фракций в исходном продукте, %; р0

— начальная удельная скорость расслоения материала в постели за время dt, 1/с; m— средняя относительная скорость уменьшения расслоения материала в последовательные моменты времени, 1/с; t— время расслоения материала. — начальное содержание засоряющей фракций в исходном продукте, %; р0

— начальная удельная скорость расслоения материала в постели за время dt, 1/с; m— средняя относительная скорость уменьшения расслоения материала в последовательные моменты времени, 1/с; t— время расслоения материала.

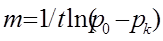

Значение mзависит от величин р0

и рк

и находится из формулы

,1/с. (6) ,1/с. (6)

Величины р0

и рк

представляют собой начальную и конечную точку кривой р,

изменяющейся во времени от своего максимального значения р0

до минимального рк

. Эта кривая характеризуется следующим выражением:

(7) (7)

где  — уменьшение содержания засоряющей фракции в рассматриваемом продукте за время t. — уменьшение содержания засоряющей фракции в рассматриваемом продукте за время t.

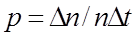

Для практических расчетов теоретических балансов продуктов обогащения отсадкой рекомендуются значения р9

и рк

, 1/с:

5. Отсадочные машины. Конструкция. Назначение

Известно, отсадочные машины гидравлические, в которых процесс осуществляется в водной среде, и пневматические, где отсадка происходит в воздушной среде.

По конструктивным признакам отсадочные машины делятся на машины с неподвижным (бесшаровые, диафрагмовые) и подвижным решетом.

По крупности обогащаемого материала различают отсадочные машины: для крупного, мелкого, неклассифицированного материала, для перечистки промежуточных продуктов, шлама.

В зависимости от количества получаемых конечных продуктов отсадочные машины делятся на однокамерные, двухкамерные и трехкамерные.

В практике обогащения руд и углей получили широкое распространение диафрагмовые и беспоршневые отсадочные машины.

Диафрагмовые отсадочные машины. Они бывают с верхним расположением диафрагмы, с боковым в стенке камеры (ОМДСД-1, ОМД-1000, 2-ОВМ-1, МОД-1, МОД-4) и с подрешетным расположением диафрагмы в нижней части камеры (МОД-3, МО-6).

Отсадочные машины 2-ОВМ-1, МОД-1 и МО-6 предназначены для обогащения мелкой руды крупностью от 0,1 до 3 мм. Машины МОД-2, МОД-3 и МОД-4 (сдвоенная) предназначены для обогащения руды крупностью не более 15 мм. Производительность машин этого типа составляет: 2-0ВМ-1 — 4 т/ч, МОД-1 — 12 т/ч, МО-6 (шестикамерной) - 30—39 т/ч.

Диафрагмовые отсадочные машины МОД-2 и МОД-3 предназначаются для обогащения руды крупностью не более 15 мм. Отсадочная машина МОД-2 (рис. 77) состоит из двух камер (МОД-3 — из трех камер), расположенных в корпусе 7, с нижними подвижными коническими днищами 3. Эти днища соединены с рабочими камерами с помощью резиновых манжет 6 и цилиндрической обечайкой 4.

Рис. 1. Диафрагмовая отсадочная машина МОД-2

Конические днища, соединенные между собой пружиной 1, получают качательное движение от электропривода через криво-шипно-шатунный механизм 8 и раму-коромысло 2.

В рабочих камерах установлены решетки и сита 5. Подрешетная вода подается в камеры через коллектор. На сита загружается искусственная постель, толщина которой подбирается в зависимости от крупности обогащаемого материала. Производительность отсадочных машин МОД-2 до 25 т/ч, а МОД-3 до 30 т/ч руды. Отсадочная машина МОД-4 представляет собой сдвоенный комплект двухкамерных машин. Применяется главным образом при обогащении россыпей на драгах. На базе серийно выпускаемой заводом "Труд" отсадочной машины МОД-4 разработана отсадочная машина МОД-2П, отличающаяся количеством камер и наличием оригинального разгрузочного устройства для подрешетного концентрата — гидроэлеватора с обезвоживателем. Корпус 1 отсадочной машины МОД-2П (рис. 78) состоит из двух камер, в которых и происходит процесс отсадки и выделения концентрата под решето 6. Пульсация создается преобразованием вращательного движения электродвигателя 11 в возвратно-поступательные движения траверс 3 и 4, соединенных с корпусом эластичными манжетами 7.

Задняя траверса 4 висит на подвесках 5, а передняя траверса закреплена непосредственно на штоке редуктора 2. Осажденный концентрат разгружается гидроэлеваторами 8 в обезвоживатели 9, а отделенная вода возвращается в подрешетное пространство по сливным трубам 10.

Особенностью машины является ее способность обрабатывать неклассифицированный материал крупностью до 30 мм с выделением под решето тяжелой фракции крупностью до 20 мм. Это достигается вследствие:

применения решет с отверстиями до 20 мм;

применение высоких трафаретов для постели;

создания глубокой искусственной постели из крупнозернистого тяжелого материала;

создания на решете больших пульсаций воды, способных разрыхлять постель.

Другой особенностью машины является устройство для разгрузки крупнозернистого подрешетного материала. В качестве разгрузчика применен простой по конструкции гидроэлеватор, представляющий собой в принципе водоструйный насос.

Техническая характеристика отсадочной машины МОД-2П

· Число пульсаций может быть изменено за счет установки сменных зубчатых пар.

Беспоршневые отсадочные машины получили широкое распространение при обогащении углей.

Рис. 2. Диафрагмовая отсадочная машина М0Д-2П

Разделение материала на тяжелую и легкую фракции в этих машинах происходит при воздействии на слой угля в отсадочном отделении восходящих и нисходящих струй воды. Пульсация воды создается периодическим впуском и выпуском сжатого воздуха при помощи золотников поршневого или роторного типа.

Широкое распространение на угле обогатительных фабриках получили отсадочные машины типа ОМ с роторным пульсатором. Они выпускаются следующих типов: ОМ-8, ОМ-12, ОМ-18. Эти машины предназначены для обогащения углей крупностью 0,5— 13 мм и 13—125 мм.

Кроме того, по отдельным заказам выпускаются отсадочные машины типа ОМК и ОМА.

Отсадочная машина типа ОМ. Особенностью этой отсадочной машины является расположение воздушных камер, имеющих специальную форму, под решетом, что улучшает равномерность пульсаций по всей площади отсадочного отделения и уменьшает расход подрешетной воды и воздуха. Машина ОМ-8 состоит из двух секций, а ОМ-12 и ОМ-18 — из трех унифицированных секций (ступеней), что способствует лучшему разделению материала и гибкости схемы. При большом содержании породы в исходном угле для породного отделения могут быть использованы две секции и, наоборот, при малом содержании породы и большом содержании промпродукта последние две секции используются для промпродуктового отделения, а для породного — одна секция. При трехсекционности имеется возможность один из продуктов направлять в питание машины в качестве циркуляционной нагрузки без его дробления или с дроблением.

В этих машинах каждая воздушная камера соединена с одним воздушным пульсатором. В машинах предусмотрена возможность работать на естественной или искусственной постели или комбинированным способом с укладкой искусственной постели в какой-либо из секций.

На рис. 3 изображена беспоршневая отсадочная машина ОМ-12. Она состоит из воздушных камер 2, расположенных под отсадочными решетками 2, пульсаторов 3, роторных разгрузчиков 4, коробки скоростей 5 и поплавков б.

Уголь через загрузочный порог направляется на отсадочное решето породного отделения. Под воздействием пульсирующих струй воды материал расслаивается по плотности. В конце каждой секции имеется разгрузочная камера и порог с регулирующим шибером. В камерах установлены разгрузочные устройства роторного типа. Отсадочные решета набраны из отдельных секций. Привод состоит из коробки скоростей и электродвигателя. Разгрузочное устройство представляет собой вращающийся с переменной скоростью ротор с лопастями. Вращение ротора осуществляется при помощи отдельного привода. Для подвода подрешетной воды на корпус машины установлен коллектор. Бесшаровые отсадочные машины ОМК (отсадочная машина комбинированная) применяются для обогащения углей крупностью 0,5—13 мм. Отсадочная машина ОМК выпускается двух типов: ОМ-12К и ОМ-18К. Все типоразмеры отсадочных машин типа ОМК состоят из нескольких унифицированных блоков (секций). В этих машинах принято боковое расположение воздушных камер.

Производительность этих машин по питанию в зависимости от площади отсадки и крупности обогащаемого угля колеблется от 200 до 500 т/ч, а по породе — от 40 до 70 т/ч.

Рис. 3. Беспоршневая отсадочная машина ОМ-12

Пневматическая отсадка полезных ископаемых имеет значительно меньшее применение в промышленности, чем обогащение в водной среде. Это объясняется главным образом низкой эффективностью разделения в воздушной среде.

Для обеспечения подвижности постели скорость воздушного потока, направляемого перпендикулярно слою обогащаемого материала, должна быть относительно высокой. С увеличением скорости потока усложняется равномерное распределение воздуха по площади постели. Воздух как среда для разделения материала по плотности применяется при обогащении углей, асбеста и некоторых других полезных ископаемых, обладающих сравнительно малой плотностью.

Принцип действия воздушного потока при разделении по плотности не отличается от действия потока воды. Следует однако иметь в виду, что плотность воздуха при давлении 100 кН/м2

и температуре 288 К составляет всего 1,23 кг/м3

, а вязкость — 0,000018 Н-сек/м2

при тех же условиях.

Пренебрегая сжимаемостью воздуха, можно считать, что формулы, выведенные для определения конечных скоростей падения минеральных зерен в воде, применимы и к воздушной среде.

Пневматическое обогащение требует более узкой шкалы предварительной классификации, чем обогащение в водной среде.

Разделение угля на тяжелую и легкую фракцию происходит быстрее всего при крупности обогащаемого материала 13—25 мм. Класс 0—50 мм расслаивается значительно медленнее.

Нечеткость разделения угля на его составляющие компоненты является одним из основных недостатков процесса пневматического обогащения. Существенным недостатком этого процесса является также чрезмерная чувствительность к увеличению влажности материала. При высокой влажности материала снижается как производительность, так и эффективность работы пневматических машин. Однако этот метод обогащения позволяет получить продукты обогащения в сухом виде, что весьма важно.

Пневматическое обогащение полезных ископаемых осуществляется на пневматических отсадочных машинах.

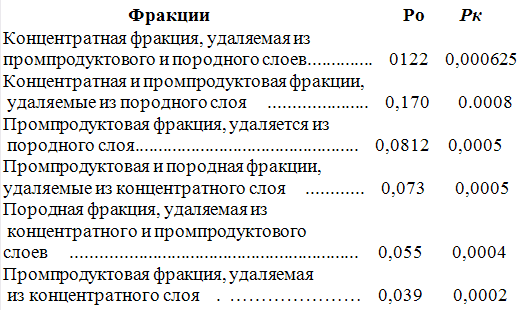

Пневматическая отсадочная машина ПОМ-2А имеет неподвижную деку для обогащения в пульсирующей среде воздуха углей легкой и средней обогатимости крупностью менее 13 мм.

Машина ПОМ-2А состоит из корпуса с разгрузочным устройством, питателя, разравнивателя, нагнетательной камеры, неподвижной деки, воздушного пульсатора, вытяжного зонта и привода.

Дека представляет собой пористую поверхность из трех объемных последовательно расположенных секций.

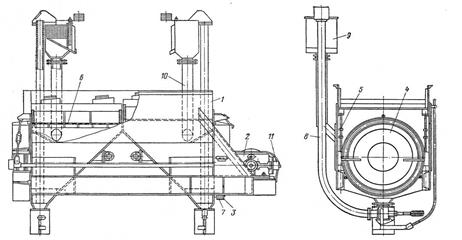

Техническая характеристика пневматической отсадочной машины ПОМ-2А

Основные параметры отсадочных машин

Основными параметрами отсадочных машин являются: длина хода диафрагмы и число ее качаний (амплитуда и частота колебаний воды для бесшаровых отсадочных машин), высота сливного порога и производительность.

Длина хода диафрагмы, при которой начинают пульсировать зерна руды, может быть найдена из следующего условия:

Откуда

(8) (8)

где п — число качаний диафрагмы в минуту; h -— длина хода диафрагмы, м.

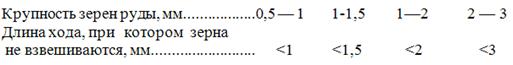

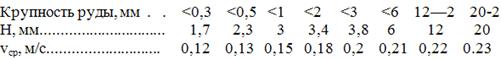

Установлено, что взвешивание рудных зерен различной крупности в диафрагмовых отсадочных машинах прекращается при следующих длинах ходов диафрагмы:

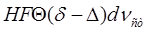

Лобовое сопротивление струе воды слоя материала за время dtсообщит слою импульс

. ( 9) . ( 9)

Под действием импульса слой материала получит некоторое приращение количества движения

, (10) , (10)

где F— площадь отсадочного решета, м2

; uc

т

— усредненная восстающая скорость по принятой высоте столбика, м/с; vст

— скорость осаждения зерен в стесненных условиях; Δ — плотность воды, кг/м3

; Н — высота слоя зерен на отсадочном решете, м; Θ— коэффициент разрыхления слоя материала;δ— плотность зерен, кг/м3

.

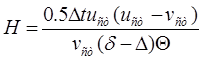

Приравнивая выражение (9) и (10), после интегрирования найдем, что высота сливного порога

(11) (11)

Для обеспечения взвешивания в воде минеральных зерен необходимо, чтобы наибольшая скорость восходящей струи воды на решете отсадочной машины была равна или больше скорости стесненного падения самого большого и наиболее тяжелого зерна.

Минимальное число пульсаций определяется по формуле

(12) (12)

Количество материала, перемещаемого через сливной порог отсадочной машины на единицу ширины камеры,

Q = HvδΘ, кг/с, (13)

где Н — высота слоя материала в камере, расположенного выше сливного порога в момент взвешивания, м; v— продольная скорость движения зерен материала в камере, м/с;δ— плотность материала; кг/м3

; Θ— степень разрыхления материала в момент его взвешивания.

Часовая производительность отсадочной машины может быть определена по формуле

Q = 3.6HBvδΘ, т/ч, (14)

где В — ширина отсадочной камеры, м.

Для руд высота слоя материала, расположенного выше сливного порога, и продольная скорость движения этого слоя в зависимости от крупности обогащаемой руды, следующие:

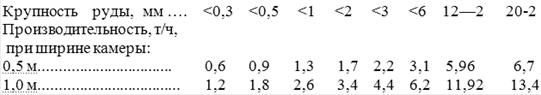

Производительность отсадочных машин, вычисляемая по формуле (14), в зависимости от крупности обогащаемого рудного материала и ширины камеры равна:

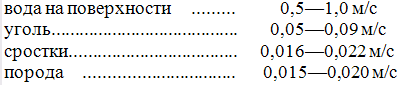

Для отсадочных машин, применяемых при обогащении каменных углей, производительность определяется исходя из скоростей продольного перемещения различных продуктов:

Режим работы отсадочных машин

Эффективная работа отсадочных машин может быть обеспечена при правильно выбранных технологических и гидродинамических параметрах, обеспечивающих нормальный режим работы машин.

Основные данные о режимах работы отсадочных машин для руд приведены в табл. 1.

Расход воды на 1 т руды зависит от свойств исходного материала и в среднем составляет 2,5 м3

, из них 20% подается с питанием, 60% — в первую камеру и 20% — во вторую.

Таблица 1. Режим работы отсадочных машин при обогащении рудного материала.

Крупность

материала,

мм

|

Величина хода диафрагмы,мм |

Глубина камеры (мм) при

постели

|

Число пульсаций в минуту |

Производительность

На 1 м решет, т/ч

|

| металлической |

магнетитовой |

| 0,2-2 |

1,0 |

40 |

55 |

350 |

0,9 |

| 0,3-0 |

1,5 |

45 |

60 |

350 |

1,2 |

| 0,5-0 |

2,5 |

55 |

66 |

300 |

1,8 |

| 1,0-1 |

4,0 |

58 |

72 |

300 |

2,6 |

| 1,5-0 |

6,0 |

60 |

76 |

275 |

3,1 |

| 2,0-0 |

7,0 |

66 |

78 |

275 |

3,4 |

| 2,5-0 |

9,0 |

74 |

85 |

250 |

4,0 |

| 3,0-0 |

12,0 |

84 |

89 |

250 |

4,4 |

| 4,0-0 |

15,0 |

92 |

97 |

250 |

5,3 |

| 5,0-0 |

18,0 |

100 |

107 |

200 |

5,8 |

| 6,0-0 |

20,0 |

112 |

118 |

200 |

6,2 |

| 7,0-0 |

22,0 |

128 |

128 |

200 |

7,3 |

| 8,0-0 |

25,0 |

120 |

135 |

175 |

8,0 |

| 9,0-0 |

27,0 |

132 |

140 |

175 |

8,5 |

| 10-2 |

30,0 |

160 |

160 |

175 |

10,0 |

| 12-2 |

35,0 |

170 |

170 |

150 |

12,0 |

| 15-2 |

40,0 |

180 |

180 |

150 |

12,0 |

| 20-2 |

50,0 |

190 |

190 |

150 |

13,5 |

|