Вятский государственный университет

Контрольная работа № 1

По дисциплине

«Технологические основы гибких автоматизированных производств»

Выполнил:

Студент 6-го курса заочного отделения

Солдатенко Роман Владимирович

Шифр: 05-ТМ-235

Проверил:

Домашний адрес: 613200 г. Белая Холуница

Кировской области, ул. Перспективная, д. 8

Часть №1. Современные гибкие производственные системы

Ниже приведены примеры ГПС (гибких производственных систем. /4, с.197/. Данные по системам взяты из источника [6].

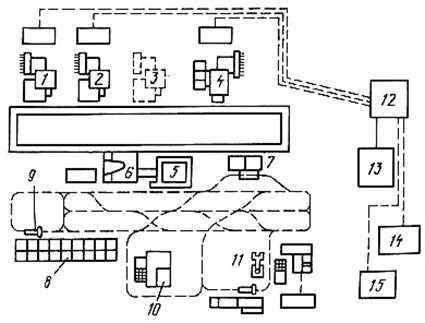

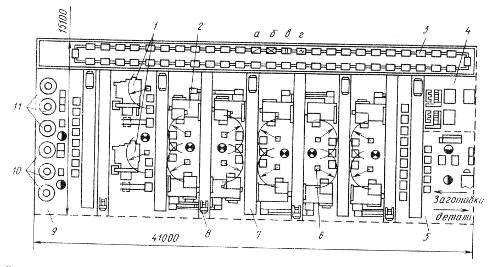

1. На рисунке 1 изображена ГПС, включающая различные функциональные системы, такие как автоматизированную транспортно-складскую систему (АТСС), систему автоматизированного проектирования (САПР), автоматизированную систему технологической подготовки производства (АСТПП). Таким образом, в данной ГПС автоматизированы все потоки информации на каждом уровне управления и руководства.

Рисунок 1 – Гибкая производственная система

На рисунке 1 обозначены:

1, 2, 4 – станки с ЧПУ;

3 – место для расширения ГПС (установки новых модулей);

5 – установка для очистки заготовок от стружки и мойки;

6 – контрольно-измерительная машина с ЧПУ;

7 – позиции перегрузки заготовок на конвейер;

8 – автоматизированный склад;

9 – роботкара;

10 – станок для обработки баз заготовок;

11 – РТК доделочных операций;

12 – центральная ЭВМ;

13 – ЭВМ управления АТСС;

14 – ЭВМ управления контролем и наладкой инструмента;

15 – ЭВМ диагностики элементов ГПС.

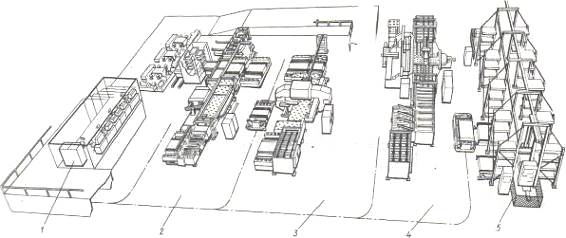

2. На рисунке 2 показана ГПС для обработки деталей типа тел вращения с использованием станков разных групп (как с ЧПУ, так и с ручным управлением). Подача заготовок осуществляется в кассетах. Промышленный робот (ПР) забирает заготовки из кассет и подает их на станки. Снятую со станка деталь ПР укладывает обратно в кассету. На линии использован накопитель – один для всех станков.

Рисунок 2 – Гибкая производственная система для обработки деталей – тел вращения

На рисунке 2 обозначены:

1 – протяжной станок;

2 – зубофрезерный станок;

3, 4 – токарные станки с ЧПУ;

5 – промышленные роботы для загрузки-разгрузки станков;

6 – конвейер-накопитель;

7 – позиции загрузки заготовок;

8 – центральная ЭВМ;

9 – ЭВМ управления транспортом

10 – ЭВМ управления контролем и наладкой инструмента;

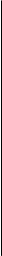

3. ГПС для обработки листового металла.

ГПС для обработки листового металла (рисунок 3) компонуется в виде замкнутых участков или производственных линий. При установке машин в линию принимают следующую последовательность обработки: вырубка, резка на ножницах и гибка. С помощью программ раскроя панели выбирают таким образом, чтобы свести к минимуму отходы и выгрузить из рабочей зоны после резки на ножницах сразу три или четыре панели. Это осложняет манипулирование панелями. Поэтому при большой номенклатуре обрабатываемых изделий компоновка оборудования в виде замкнутых участков, по-видимому, эффективнее и может привести к уменьшению количества "узких мест".

Реклама

Одним из основных элементов автоматизированного участка является крупный многоярусный склад с автоматическим складированием и поиском, откуда робокары доставляют листы к загрузочным устройствам, оснащенным однопозиционными подавателями листов. Листы, обработанные на каждой из входящих в участок машин, поступают затем на приемные столы, откуда их забирают робокары и доставляют на следующий участок или обратно на склад. На выходе участка резки на ножницах предусмотрен небольшой склад с несколькими стеллажами различных размеров.

На каждом из обоих описанных выше участков (вырубки и резки на ножницах) установлено два стола с встроенными конвейерами. Они передают по одному листу на загрузочное устройство. Панель поднимают вакуумными присосами и со скоростью 40 м/мин передают на вырубной пресс. Скорость его работы достигает 200 ходов в минуту. Вакуумные присосы или зажимы используют и на участке резки на ножницах, причем ножницы работают со скоростью до 75 ходов в минуту.

После вырубки листы подают непосредственно на разгрузочный стол, а после резки на ножницах они поступают на стол для распределения полученных заготовок по размерам. После этого распределения заготовки передают на многоярусный склад — на столы для штабелирования длинных заготовок или в кассеты для хранения заготовок небольших размеров.

Рисунок 3 – Общая компоновка ГПС для обработки листового металла: 1- управляющая ЭВМ; 2- участок резки ножницами; 3- участок вырубки; 4- участок гибки; 5- автоматизированный склад.

На участке гибки листы загружают на стол, смещенный относительно самой гибочной машины. При перевороте кантователем листы попадают на другой стол, расположенный  на одной прямой с машиной. Переворот листов производят для того, чтобы заусенцы на них располагались сверху. После загрузки лист изгибают до требуемой формы и затем передают на подающий стол. на одной прямой с машиной. Переворот листов производят для того, чтобы заусенцы на них располагались сверху. После загрузки лист изгибают до требуемой формы и затем передают на подающий стол.

Реклама

Увеличения гибкости гибочной машины достигают, оснащая ее устройством автоматической смены гибочных пуансонов. Их устанавливают над прессом и распределяют в ряд на расстоянии 50 ... 200 мм таким образом, чтобы края листов различных размеров могли быть загнуты без вмешательства оператора. Устройство автоматической смены гибочных пуансонов представляет собой механическую руку, имеющую возможность перемещения вдоль машины и передачи пуансона от его позиций к гидравлическому зажимному устройству. Фиксирование руки на пуансоне осуществляется путем ввода двух лапок в ее захватывающем устройстве в пазы, находящиеся на пуансоне. Хотя основным преимуществом руки является ликвидация вмешательства оператора при смене пуансонов, к нему добавляется ускорение смены пуансонов по сравнению с ручным методом.

Для смены пуансонов требуется около 5 мин. Теоретически операторы могут изменять это время в зависимости от состояния гибочной машины и пуансонов. Однако, поскольку у последних существует тенденция к заеданию, а механическая рука может прикладывать требуемое для смены пуансонов усилие лишь в определённом направлении, это заедание, будучи весьма нежелательным, вынуждает сохранять время смены примерно одинаковым.

В ГПС такого типа применено такое же устройство управления, что и для станков. Безусловно, каждый пресс может программироваться и управляться вручную, что делают, например, при поломках, но в нормальных условиях собственное управляющее устройство имеет каждый участок, а также транспортная система. Задача этого устройства состоит в синхронизации работы различных агрегатов участка, например, подавателей, пресса с ЧПУ типа CNC и разгрузочного устройства. Для управления работой всей ГПС служит центральная ЭВМ. Кроме того, отдельная ЭВМ предусмотрена для подготовки управляющих программ.

Как и на станках, устройства ЧПУ типа CNC у новейших листоштамповочных прессов выполнены таким образом, что не требуют от программиста специальных знаний при их эксплуатации. Если, например, часть листа закреплена, то, естественно, для обработки ранее зажатого участка требуется переустановка листа. Зазоры должны быть согласованы с толщиной листа. Кроме того, если при штамповке на столе пресса остаются небольшие обрезки металла, штамповку необходимо прекратить вплоть до их удаления. Поскольку вероятность возникновения всех этих факторов предусмотрена в системе программирования устройства ЧПУ типа CNC пресса, оператору их учитывать не приходится.

4. Автоматические линии из агрегатных станков с нормализованными и унифицированными узлами применяют в условиях массового и крупносерийного производства. /3, с.107/ Нормализация силовых головок, салазок позволяет быстро производить переналадку оборудования на новый вид изделия. Для синхронности операций по времени применяют комбинированный инструмент (ступенчатые сверла, расточные резцы) и создают автоматические поворотные столы для закрепления и фиксации нужного положения заготовки. Для еще большей эффективности линий применяют передвижные базовые приспособления, которые перемещаются в процессе обработки с заготовкой. На линиях из агрегатных станков несколько позиций можно обрабатывать сразу за одну установку заготовки. Особенно эффективны эти линии при обработке корпусных деталей, имеющих, как правило, сложную форму. На этих линиях нашли применение кантователи (устройства поворота заготовки в вертикальной плоскости) и поворотные столы (устройства разворота заготовки в горизонтальной плоскости).

Автоматическая линия из агрегатных станков приведена на рисунке 4. Заготовка 1

по транспортеру 8

подается последовательно от станка 2

к станкам 3, 5, 7, 9.

Для выполнения очередной операции корпусная деталь поворачивается на столе 4

или переворачивается кантователем 6.

Уборка стружки производится транспортером 10.

Рисунок 4 – Структурная схема ГПС из агрегатных станков

Все подобные линии работают в одном режиме. После того, как деталь разжата, транспортер переносит ее к следующему станку. В конце хода транспортер дает команду на включение рабочих шпинделей и быстрый отвод всех силовых головок. Команду на разжим деталей дает силовая головка, выполняющая наиболее длительную операцию. Зажимной механизм после освобождения детали дает команду на перемещение транспортера.

Гибкая производственная система токарной обработки предназначена для автоматизированной обработки деталей типа тел вращения, имеющих наружные и внутренние цилиндрические поверхности со ступенчатым и фасонным профилем и резьбой. ГПС позволяет изготовлять детали из сталей любых марок и сплавов в условиях мелкосерийного и единичного производства при изменяющейся номенклатуре и исключает необходимость частой переналадки технологического процесса.

На рисунке 5 приведена схема планировки одного из вариантов ГПС типа АСВ, разработанных для модернизации действующего производства. ГПС этого типа предназначены для изготовления деталей типа тел вращения в условиях мелкосерийногопроизводства./2, с.320/

Рисунок 5 – ГПС для изготовления деталей типа тел вращения АСВ

В данном варианте в состав ГПС включены два сверлильно-фрезерно-расточных станка 1

мод. 2206ВМФ4 и десять патронных полуавтоматов 2

повышенной точности мод. 1П756ФЗ. Автоматизированная транспортно-складская система выполнена на базе конвейера-накопителя 3,

несущего четыре типа спутников: с концевым инструментом для сверлильно-фрезерно-расточных станков – а,

с поддоном для заготовок – б

, с комплектом оснастки – в,

с емкостями для стружки – г. С

рабочими позициями и местами общий конвейер связан транспортными тележками 7 для доставки заготовок, приспособлений и инструментов и манипуляторами 8

для удаления стружки.

Транспортно-накопительная система имеет свободный ритм перемещений, осуществляет все грузопотоки и обеспечивает независимую работу на всех позициях участка. Так, например, транспортный манипулятор периодически подходит к стайкам, перегружает бак со стружкой на платформу. Затем манипулятор осуществляет перемещение к общему конвейеру и перегружает емкость на свободную позицию конвейера. Далее с помощью общего конвейера и поперечного манипулятора емкость передается на опрокидыватели отделения сбора стружки 4.

В составе ГПС предусмотрены: отделение 5 приема заготовок и выдачи деталей с пунктом контроля; отделение 9

наладки и комплектации режущего инструмента и оснастки, оборудованное поворотными стеллажами 10

и 11

соответственно для инструментов и оснастки и оптическим прибором настройки инструмента. Возможна ручная загрузка станков с использованием шарнирно-балансирных манипуляторов 6

для тяжелых деталей при многостаночном обслуживании.

В ГПС типа АСВ достигнут высокий уровень автоматизации проектирования технологических процессов на базе типовых технологических процессов и подготовки управляющих программ с использованием подпрограмм обработки унифицированных конструкторских элементов деталей.

Суммарное время технологической подготовки токарной операции для обработки партии заготовок составляет около 60 мин (ознакомление с чертежом и маршрутом обработки – 10 мин, заполнение карты исходных данных – 15 мин, расчет на ЭВМ – 10 мин, просмотр результатов расчетов и комплектация документов – 15 мин и др.).

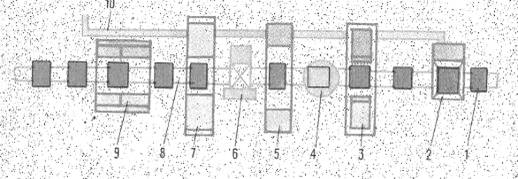

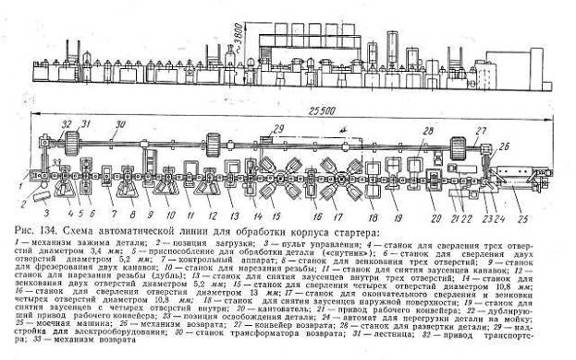

На рисунке 6 представлена схема автоматической линии для обработки корпуса стартера, составленная из типовых целевых механизмов. К целевым механизмам рабочих ходов здесь относятся электромеханические силовые самодействующие головки станков 4, 6, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 28.

/5, с.248/

К целевым механизмам холостых ходов относятся: штанговый конвейер с основным 21

и дублирующим 22

приводами, кантователь 20,

автомат-перегружатель 24,

конвейер возврата 27,

приспособление для обработки деталей – спутник 5, механизм зажима детали 1.

К целевым механизмам управления относятся пульт управления 3,

контрольный аппарат 7 и механизмы управления.

Рисунок 6 – Схема автоматической линии для обработки корпуса стартера

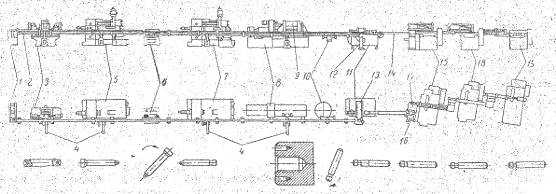

На рисунке 7 представлена схема автоматической линии для обработки цапфы поперечного бруса гусеничного трактора Т-74,

состоящая из специальных станков. В этой линии также применены типовые целевые механизмы. /5, с.250/

К целевым механизмам рабочих ходов относятся силовые головки модели АУ-311-10 центровального автомата 3

, гидрокопировальные токарные полуавтоматы 5

и 7

модели 1722, сверлильно-нарезные головки агрегатного автомата 8,

закалочные автоматы 11,

бесцентрово-шлифовальные станки 15, 18 и 19.

В целевые механизмы холостых ходов входят: магазин лоткового типа 1,

обеспечивающий двадцатиминутную работу линии; шаговый конвейер 2; автооператор 4,

загружающий и разгружающий рабочие позиции станков; поворотное устройство 6,

поворачивающее деталь на 180°; барабан 9,

на котором в пневматических зажимах крепятся шесть деталей; поворотный стол 10,

вертикальный подъемник 12, 16

и стол 17,

загрузочный магазин 13

и рольганг 14.

В целевые механизмы управления здесь входят системы путевых упоров, электрически связывающих все путевые выключатели и переключатели, системы копиров, при помощи которых работают гидрофицированные копировальные суппорты полуавтоматов 1722. Эта автоматическая линия интересна тем, что здесь применены три вида систем управления, а именно: система управления упорами, система управления копирами и система управления кулачками с распределительным валом.

Рисунок 7 – Схема автоматической линии для обработки цапфы поперечного бруса гусеничного трактора Т-74

Часть №2.

Дано:

(вариант №35)

– число станков, входящих в проектируемую ГПС; – число станков, входящих в проектируемую ГПС;

– число групп; – число групп;

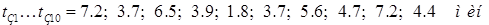

– время обработки 1, 2, 3 групп соответственно; – время обработки 1, 2, 3 групп соответственно;

– программа выпуска на первую декаду; – программа выпуска на первую декаду;

– программа выпуска на вторую декаду; – программа выпуска на вторую декаду;

– программа выпуска на третью декаду; – программа выпуска на третью декаду;

– число рядов расположения ячеек стеллажа; – число рядов расположения ячеек стеллажа;

– число ярусов стеллажа; – число ярусов стеллажа;

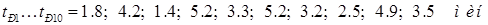

– вспомогательное время загрузки заготовок в приспособления-спутники; – вспомогательное время загрузки заготовок в приспособления-спутники;

– вспомогательное время разгрузки заготовок в приспособления-спутники; – вспомогательное время разгрузки заготовок в приспособления-спутники;

– число размеров на деталях, обрабатываемых в данной ГПС и контролируемых с помощью универсальных измерительных приборов; – число размеров на деталях, обрабатываемых в данной ГПС и контролируемых с помощью универсальных измерительных приборов;

– число размеров на деталях, обрабатываемых в данной ГПС и контролируемых с помощью специальных средств; – число размеров на деталях, обрабатываемых в данной ГПС и контролируемых с помощью специальных средств;

– максимальный размер спутника и зажимного приспособления с закрепленной обрабатываемой деталью; – максимальный размер спутника и зажимного приспособления с закрепленной обрабатываемой деталью;

– общее число типоразмеров деталей, проходящих через позицию. – общее число типоразмеров деталей, проходящих через позицию.

Определение характеристик автоматизированного склада ГПС механообработки корпусных деталей.

Определяется максимальное число деталеустановок Д

различных наименований, которые пройдут хранение на складе данной ГПС в течение месяца. Это число приравнивается к общему количеству ячеек стеллажа автоматизированного склада Q

:

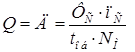

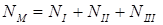

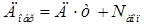

, (1) , (1)

где  – месячный фонд времени работы станка, ч

(нормативное значение при двухсменном режиме: – месячный фонд времени работы станка, ч

(нормативное значение при двухсменном режиме:  ); );

– число станков, входящих в проектируемую ГПС, шт

.; – число станков, входящих в проектируемую ГПС, шт

.;

– средняя трудоемкость обработки одной деталеустановки, ч

(согласно индивидуальному заданию); – средняя трудоемкость обработки одной деталеустановки, ч

(согласно индивидуальному заданию);

– средняя месячная программа выпуска деталей, шт. – средняя месячная программа выпуска деталей, шт.

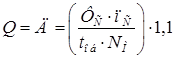

Необходимо учитывать, что в данном случае (в двухрядном стеллаже) в связи с наличием окон передачи, и возможном увеличении потребного количества ячеек при возрастании программы выпуска, вместимость стеллажа определяется с 10%-ым запасом. Тогда формула (1) будет иметь вид:

(2) (2)

Средняя трудоемкость обработки определяется по формуле:

, (3) , (3)

Средняя месячная программа выпуска деталей при подекадном планировании находится по формуле:

, (4) , (4)

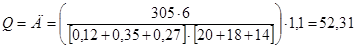

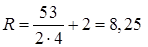

Тогда по формуле (2) с учетом (3) и (4):

Принимается  ячейки. ячейки.

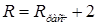

Расчетное количество ячеек  для стеллажа находится по формуле: для стеллажа находится по формуле:

, (5) , (5)

Для двухрядного исполнения стеллажа необходимо обеспечить две ячейки передачи, т.е.:

, (6) , (6)

Тогда по формуле (6) с учетом (5):

Принимается  рядов. рядов.

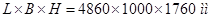

Габаритный размер стеллажа по длине (L) для типоразмера плиты приспособления-спутника 500х500, определяется по формуле:

(7) (7)

Габаритный размер по ширине (B) определяется по формуле:

(8) (8)

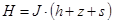

Габаритный размер стеллажа по высоте (Н) определяется по формуле:

, (9) , (9)

где s

– толщина опоры металлоконструкции стеллажа, мм  ; ;

– зазор, необходимый для работы штабелера, мм – зазор, необходимый для работы штабелера, мм  . .

Тогда по формулам (7), (8) и (9) габариты стеллажа составят:

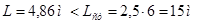

Необходимо выполнить проверку длины стеллажа по условию:

, (10) , (10)

где  – длина линии станков, находящихся в ГПС. – длина линии станков, находящихся в ГПС.

Принимая среднюю длину станка с учетом прохода, равной  , длина линии станков определится по формуле: , длина линии станков определится по формуле:

, (11) , (11)

Тогда по формуле (10) с учетом (11) осуществляется проверка:

(верно) (верно)

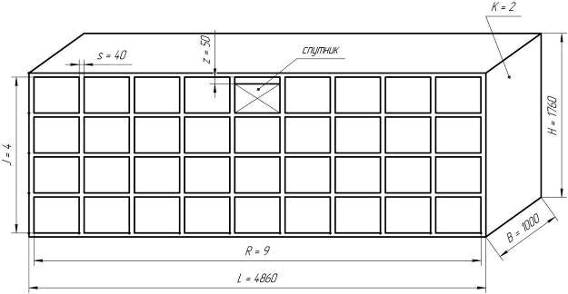

На рисунке 3 приведен эскиз рассчитанного стеллажа.

Рисунок 3 – Эскиз стеллажа автоматизированного склада

2. Расчет потребного числа позиций загрузки и разгрузки спутников в ГПС механообработки.

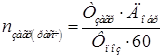

Потребное количество позиций загрузки и разгрузки рассчитывается соответственно по формулам:

, (12) , (12)

, (13) , (13)

где  , ,  – среднее время загрузки и разгрузки деталей группы соответственно, мин; – среднее время загрузки и разгрузки деталей группы соответственно, мин;

– число деталеустановок, проходящих через эти позиции с учетом деталей, обрабатываемых на смежных с ГПС участках деталей ( – число деталеустановок, проходящих через эти позиции с учетом деталей, обрабатываемых на смежных с ГПС участках деталей ( ); );

– действительный фонд времени работы позиций, при двухсменной работе – действительный фонд времени работы позиций, при двухсменной работе  . .

Вспомогательное время для операций загрузки и разгрузки определяется соответственно по формулам:

, (14) , (14)

, (15) , (15)

Число деталеустановок, проходящих через позиции загрузки и разгрузки с учетом деталей, обрабатываемых на смежных с ГПС участках деталей определяется по формуле:

, (16) , (16)

где  – среднее количество однотипных деталей в каждой группе, которые проходят обработку без промежуточного хранения на складе, шт., конструктивно принимают – среднее количество однотипных деталей в каждой группе, которые проходят обработку без промежуточного хранения на складе, шт., конструктивно принимают  ; ;

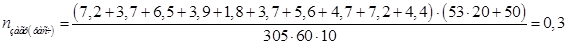

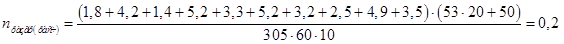

Тогда по формулам (12) и (13) с учетом (14), (15) и (16):

Далее дробные значения расчетного числа позиций округляется до ближайшего большего целого значения. Т.е. принимается  , ,  . .

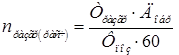

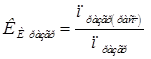

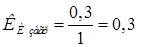

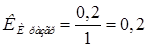

Коэффициенты использования ( ) данных позиций определяются соответственно по формулам: ) данных позиций определяются соответственно по формулам:

(17) (17)

(18) (18)

Тогда по формулам (17) и (18):

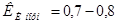

Нормативным значением коэффициентов использования для указанных позиций является  . Таким образом, следует объединить позиции загрузки и разгрузки в одну общую. При этом коэффициент использования объединенной позиции составит . Таким образом, следует объединить позиции загрузки и разгрузки в одну общую. При этом коэффициент использования объединенной позиции составит  , что все равно меньше нормативного. В данном случае рекомендуется увеличить , что все равно меньше нормативного. В данном случае рекомендуется увеличить  за счет смежных участков. за счет смежных участков.

3. Определение технологически обоснованного числа контрольных позиций (постов контроля) в составе ГПС механообработки.

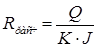

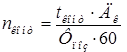

Необходимое число постов (позиций) контроля определяется по формуле:

, (19) , (19)

Где  – суммарное время контроля одной деталеустановки, мин; – суммарное время контроля одной деталеустановки, мин;

– число деталеустановок, проходящих контроль в течение месяца, шт; – число деталеустановок, проходящих контроль в течение месяца, шт;

– действительный фонд времени работы позиции контроля в месяц, при двухсменной работе – действительный фонд времени работы позиции контроля в месяц, при двухсменной работе  . .

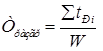

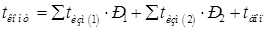

Суммарное время контроля одной деталеустановки определяется по формуле:

, (20) , (20)

где  и и  – время, затрачиваемое на контроль размеров двух типов: первого и второго, соответственно, мин. – время, затрачиваемое на контроль размеров двух типов: первого и второго, соответственно, мин.

– дополнительное время, выделяемое для промежуточного контроля и наблюдения за ходом обработки, зависящее от количества станков, мин. – дополнительное время, выделяемое для промежуточного контроля и наблюдения за ходом обработки, зависящее от количества станков, мин.

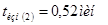

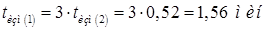

Время, затрачиваемое на контроль размеров первого типа определяется из соотношения, принимая  : :

Дополнительное время, определяется по формуле:

(21) (21)

Число деталеустановок, проходящих контроль в течение месяца определяется по формуле:

, (22) , (22)

где  – ранее определенная величина (16); – ранее определенная величина (16);

– количество контролируемых деталей, шт. – количество контролируемых деталей, шт.

Количество контролируемых деталей определяется по формуле:

, (23) , (23)

где  – число деталеустановок, выводимых на контроль по указанию технолога, принимается – число деталеустановок, выводимых на контроль по указанию технолога, принимается  ; ;

– коэффициент учета обязательного контроля первой детали в партии, принимается – коэффициент учета обязательного контроля первой детали в партии, принимается  ; ;

– коэффициент учета влияния нового инструмента после его замены на станках, принимается – коэффициент учета влияния нового инструмента после его замены на станках, принимается  . .

Тогда по формуле (19) с учетом (20), (21), (22) и (23):

Далее значение расчетного числа позиций контроля округляется до ближайшего большего целого значения. Т.е. принимается  . .

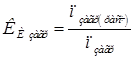

Коэффициент использования данной позиции определяется по формуле:

(24) (24)

Тогда по формуле (24):

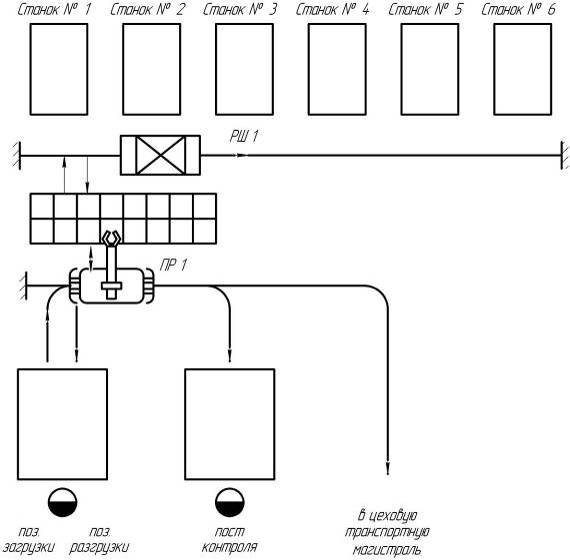

На рисунке 4 приведена компоновка рассчитанной ГПС.

Рисунок 4 – Схема компоновки рассчитанной ГПС

производственная система загрузка позиция

Библиографический список

1. Спыну Г.А. Промышленные роботы. Конструирование и применение: Учеб.пособие. – 2-е изд., перераб. и доп. – К.: Выща шк., 1991. – 311 с.: ил.

2. Мельников Г.Н. ,Вороненко В.П. Проектирование механосборочных цехов; Учебник для студентов машиностр. Специальностей вузов/ Под ред. А.М.Дальского – М.: Машиностроение, 1990. – 352 с.: ил.

3. Рубцов А.А., Воронин Ю.В. Механизация и автоматизация производства: Учебное пособие для профессионально-технических училищ. – М.: Машиностроение. 1979. – 119 с., ил.

4. Шандров Б.В., Шапарин А.А., Чудаков А.Д. Автоматизация производства (металлообработка): Учебник для нач.проф.образования. – М.: Издательский центр «Академия», 2004. – 256 с., ил.

5. Автоматизация производственных процессов. Под общей редакцией Шаумяна Г.А. «Высшая школа», 1967, 472 с., ил.

6. Справочник технолога-машиностроителя. В 2-х т. Т. 1 /Под ред. А.Г. Косиловой и Р.К. Мещерякова. 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. 656 с., ил.

7. Апатов Ю.Л. Проектирование технологической части гибкой производственной системы механической обработки: методические указания для выполнения контрольной работы. – Киров: Изд-во ВятГУ, 2005. – 40 с.: ил.

|