Міністерство освіти України

Вінницький технічний коледж

КУРСОВ

ИЙ ПРОЕКТ

З дисципліни

Будова і експлуатація автомобілів та тракторів

РОЗРОБКА ДІЛЬНИЦІ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ ТА РЕМОНТУ ХОДОВОЇ ЧАСТИНИ

MITSUBISHI

LANCER

М. Вінниця 2011

Тема: Розробка дільниці технічного обслуговування та ремонту ходової частини MITSUBISHILANCER 4-DOORSEDANTYPECKc 1996г.в.

Даний курсовий проект являє собою добірку матеріалу по ходовій частині автомобіля MITSUBISHILANCER. В роботі розглянуто головні аспекти будови,ТО,методи відновлення ходової частини, а також охорону навколишнього середовища. В роботі використано матеріали першоджерел, певна науково – технічна література.

Робота була написана при проведені консультації з працівниками СТО: автослюсарями, учителем тощо.

Матеріали в курсовому проекті подані згідно плану, що допомагає оперативно відшукувати ті питання, які цікавлять. Робота написана українською мовою, містить шість розділів: вступ, висновок, та додатки. Написання курсової роботи відповідає дидактично-методологічним вимогам щодо написання в даному випадку – курсової роботи.

Theme: Development of area of technical service and repair of working part theMITSUBISHILANCER 4-DOORSEDANTYPECKwith 1996y.v.

VTK 2011.

The given course project represents by itself the selection of material on working part of car MITSUBISHI LANCER. In work the main aspects of structure are considered,, methods of renewal of working part, and also guard of environment. In work the materials of original sources are used, certain scientifically – technical literature.

Work was written at the conducted consultations with workers the ONE HUNDRED: by avtoslesaryami, teacher and others like that.

Materials in a course project are given in obedience to a plan, that helps operatively to search for those questions which interest. Work is written with Ukrainian, contains six sections: entry, conclusion, and additions. Writing of term paper answers the didactic-methodological requirements in relation to writing in this case – term paper.

ЗМІСТ

Анотація

Перелік скорочень

Передмова

1 АНАЛІЗ НАУКОВО-ТЕХНІЧНОЇ ІНФОРМАЦІЇ

1.1 Види та класифікація

1.2 Будова та принцип дії

1.3 Схеми

2 ОСНОВНА ЧАСТИНА

Реклама

2.1 Характеристика об’єкту проектування

2.2 Розрахунок виробничої програми ТО рухомого складу АТП

2.3 Розрахунок виробничої програми по ТО в кількісному вираженні

2.4 Розрахунок виробничої програми ТО в трудовому вираженні

2.5 Розділ трудомісткостей ТО по видах робіт

2.6 Розрахунок чисельності робітників

2.7 Вибір обладнання

3 ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ

4 ВАРТІСТЬ КОМПЛЕКТУЮЧИХ

5 ОХОРОНА ПРАЦІ

Висновок

Література

Додатки

ПЕРЕЛІК СКОРОЧЕНЬ

РС -

рухомий склад;

ТО -

технічне обслуговування;

ПР -

поточний ремонт;

КР -

капітальний ремонт;

СО -

сезонне обслуговування;

ЩТО -

щоденне технічне обслуговування;

-

списочна кількість автомобілів; -

списочна кількість автомобілів;

- середньо добовий пробіг; - середньо добовий пробіг;

- дні роботи в рік автомобілів і зон ТО і ПР; - дні роботи в рік автомобілів і зон ТО і ПР;

- коефіцієнти корегування періодичності і трудомісткості ТО і ПР; - коефіцієнти корегування періодичності і трудомісткості ТО і ПР;

- результуючі коефіцієнти корегування відповідно періодичності ТО, пробігу до КР, часу простою в ТО, трудомісткості ТО, трудомісткості ПР; - результуючі коефіцієнти корегування відповідно періодичності ТО, пробігу до КР, часу простою в ТО, трудомісткості ТО, трудомісткості ПР;

- нормативні значення періодичності і трудомісткості обслуговувань; - нормативні значення періодичності і трудомісткості обслуговувань;

- фактичні значення періодичності і трудомісткості обслуговувань; - фактичні значення періодичності і трудомісткості обслуговувань;

- кількість обслуговувань за рік і за добу; - кількість обслуговувань за рік і за добу;

- коефіцієнти технічної готовності і випуску автомобілів; - коефіцієнти технічної готовності і випуску автомобілів;

- фонд робочого часу явочного і штатного працівників; - фонд робочого часу явочного і штатного працівників;

- річний об’єм обслуговувань. - річний об’єм обслуговувань.

ВСТУП

За останні сто років будова автомобіля принципово не змінилася. Він, як і раніше, має колеса, кузов, чотиритактний двигун внутрішнього згоряння, трансмісію, механізми керування тощо. Проте всі вузли, агрегати, механізми й системи автомобіля дістали колосальний розвиток і істотно ускладнилися. Завдяки цьому різко зросли швидкості, підвищилися потужність, економічність, комфортабельність автомобілів, поліпшився їхній дизайн. Крім того, розширилася номенклатура застосовуваних деталей і збільшилася їхня кількість. Сучасні автомобілі мають елементи автоматизації, а більшість іноземних — обладнуються комп'ютерами.

Тому вивчення автомобілів на базі однієї або кількох моделей не може дати уявлення про будову й роботу всіх існуючих автомобілів. Аби підготувати спеціаліста з експлуатації й технічного обслуговування автомобілів за короткий час, відведений навчальною програмою, необхідно пояснити сутність окремих процесів і явищ, що забезпечують роботу автомобіля, викласти принципи, на яких вони ґрунтуються, а потім на цій підставі роз'яснити будову механізмів, котрі реалізують зазначені процеси.

У запропонованій курсовому проекті описана будова і принцип дії системи живлення автомобіля MITSUBISHILANCER. Викладено також основи його експлуатації, технічного обслуговування та ремонту, дано деякі практичні рекомендації. Крім того майбутні водії можуть дізнатись про правила технічної безпеки і заходи з охорони навколишнього середовища.

Реклама

Звісно, у курсовому проекті міститься повні відомості, що до обслуговування системи живлення MITSUBISHILANCERі дається змога правильно зрозуміти будову та принцип дії ходової частини.

Курсовий проект призначений для студентів професійно - технічних закладів освіти які оволодівають професіями водіїв і спеціалістів з обслуговування й ремонту автомобілів, а також може стати в пригоді робітникам автотранспортних підприємств і власникам автомобілів.

1 АНАЛІЗ НАУКОВО-ТЕХНІЧНОЇ ІНФОРМАЦІЇ

автомобіль Mitsubishi будова експлуатація

Мабуть жодний з сучасних промислових виробів довготривалого використання не пов’язує так тісно різноманітні сфери економіки та соціального життя суспільства як автомобіль особливо легковий. В його виробництві та експлуатації в оснащені запасними частинами, тощо задіяні багато чисельні підприємства , служби найрізноманітніших галузей народного господарства. Можливо тільки уявляти, які суттєві вкладення капіталу передбачаються в автомобільну та пов’язані з нею галузі. Особисте авто допомагає вирішенню багатьох проблем, таких, як: підвищення рівня життя , зайнятість населення, розвиток малого та середнього бізнесу, підсобних господарств, організацію відпочинку. А якщо оцінити все певним синтетичним показником, то можна говорити про великий виграш часу , який завдяки автомобілю отримує людство та суспільство в цілому для розвитку духовного та інтелектуального життя. Потрібно також враховувати і те яку роль відіграє автомобіль в усіх країнах світу , як товар масового попиту в розвитку товарно-грошових відносин.

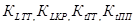

Ходова частина поділяється на такі основні складові: рама, підвіска, вісь, колеса. Рама – це основний несучий елемент вантажного автомобіля. На неї встановлюють і закріплюють двигун, агрегати шасі, кабіну й кузов автомобіля. Рама сприймає навантаження від маси автомобіля, а також навантаження, що виникають під час руху. За конструкцією рами бувають: лонжероні, що складаються з двох поздовжніх балок (лонжеронів), з’єднаних поперечинами; хребтові, які складаються з однієї поздовжньої балки з поперечинами. На вантажних автомобілях найпоширеніші лонжероні рами. На легкових автомобілях за раму править кузов, каркас якого становить жорстку зварну конструкцію, підсилену зовнішніми облицювальними панелями. Загальна жорсткість кузова досягається відповідним з’єднання сталевих панелей облицювання, в які наформовують підсилювальну арматуру у вигляді різних тонкостінних профілів. Підвіска автомобіля забезпечує пружний зв’язок рами або кузова з мостами й колесами, пом’якшує удари, що сприймаються ними, а також поштовхи під час їзди по нерівностях дороги. Пружні властивості підвіски зумовлені застосуванням пружного елемента. Робота підвіски ґрунтується на перетворенні енергії удару в разі наїзду колеса на нерівність дороги в переміщення пружного елемента підвіски, внаслідок чого сила удару, що передається на кузов, зменшується й підвищується плавність ходу автомобіля. За характером взаємодії коліс і кузова під час руху автомобіля всі підвіски поділяють на: залежні; незалежні.

де: а -

залежна підвіска, б – незалежна підвіска.

Рисунок 1.1 - Спрощені схеми підвісок автомобіля.

Залежна підвіска (Рисунок 1.1а) забезпечує жорсткий зв’язок між лівим і правим колесом, у результаті чого переміщення одного з них у поперечній площині передається іншому й спричинює нахил кузова. Незалежна (Рисунок 1.1б) підвіска характеризується відсутністю жорсткого зв’язку між колесами одного моста. Кожне колесо підвішено до кузова незалежно від іншого колеса. В результаті при наїзді одним колесом на нерівності дороги коливання його не передаються іншому колесу, зменшується нахил кузова й підвищується в цілому стійкість автомобіля під час руху. Колеса забезпечують безпосередній зв’язок автомобіля з дорогою, беруть участь у створенні й зміні напряму його руху, передають навантаження від ваги автомобіля на дорогу. Залежно від призначення колеса автомобіля поділяють на: ведучі; керовані; комбіновані (ведучі й керовані); підтримувальні. Ведучі колеса перетворюють крутний момент, що передається від трансмісії, на силу тяги, завдяки чому забезпечується поступальний рух автомобіля. Керовані колеса сприймають через підвіску штовхальні зусилля від кузова й за допомогою рульового керування задають напрям руху. Комбіновані колеса виконують функції ведучих і керованих коліс водночас. Підтримувальні колеса створюють опору кочення для задньої частини кузова або рами автомобіля, перетворюючи штовхальні зусилля на кочення коліс. Залежно від конструкції обода та його з’єднання з маточиною всі колеса поділяють на: дискові; без дискові. Дискові колеса встановлюють на всіх легкових автомобілях і більшості вантажних, а без дискові – на великовантажних автомобілях МАЗ та КамАЗ.[3]

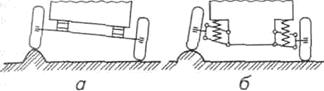

Рисунок 1.2 - Зовнішній вигляд MITSUBISHILANCER.

Усі автомобілі марки „ MITSUBISHI ” відносяться до автомобілів середнього класу. Автомобілі цього класу є одними з найпоширеніших в усьому світі, і встигли завоювати велику популярність і в Україні. MITSUBISHI має великий автомобільний ряд:,,COLT”, ,,LANCER”, ,,GALANT”,, , ,,CARISMA”, ,,SPACE STARE”, ,,SPACE VAGON”, ,,GRANDIS”, ,,OUTLANDER”, ,,PADZHERO”, ,,L200” і sport car ,,MITSUBISHI LANCER EVOLUTIONVIII”. Зовнішній вигляд автомобіля MITSUBISHILANCER зображений на рисунку 1.2.

Комфорт автомобіля залежить від багатьох факторів, але основним саме в комфорті є удосконалення та гарна робота ходової частини автомобіля. Ходову частину автомобіля MITSUBISHILANCER складається з передньої незалежної підвіски важельно-телескопічна, так звану ,,підвіска Мак-ферсон”. Напрямляю чого пристрою складається з коливаючої телескопічної гідравлічної амортизаторної стійки і важеля підвіски та задньої підвіски – незалежної підвіски на здвоєних поперечних і поздовжніх важелях. Амортизатори обладнують двійною гідравлічною роботою. Підвіска автомобіля забезпечує пружний зв'язок рами або кузова з мостами й колесами, пом’якшує удари, що сприймаються ними, а також поштовхи під час їзди по нерівностях дороги.

Розрізняють жорстку, полу жорстку та м’яку підвіски. Жорстка підвіска використовується на автомобілях з малою швидкістю 3-4 км/год,полу жорстка на гусінічних тракторах , м’яку - на автомобілях ,локомотивах та на тракторах деяких типів. В залежності від пружного пристрою підвіски бувають: ресорні, пружинні, торсійні та пневматичні. Автомобільні підвіски розподіляють також на залежні та незалежні. В залежної підвіски вертикальне положення колеса передається іншому колесу. В залежної підвіски такого взаємозв’язку не існує.

Підвіска знижує та рівномірно розподіляє динамічне навантаження на опорні елементи, забезпечує плавність їзди, стійкість, підвищує тягові властивості автомобіля.

На автомобілях MITSUBISHILANCER та їх модифікаціях встановлюють незалежну підвіску. Її особливості будова та принцип дії буде розглянуто в подальших розділах даної курсової роботи.[1]

1.1 Види та класифікація ходових частин

Підвіска передніх коліс автомобіля. MITSUBISHILANCER незалежна, ричажно-телескопічна, так названа, підвіска Мак-ферсон”. Направляюче устройство складається з гойдаючого телескопічно-гідравлічної амортизаторної стійки і важеля підвіски. Пружного пристрою представляє собою виту циліндричну пружину, встановленої на телескопічній гойдаючій стійці. Роль демпферного пристрой виповняє гідравлічний телескопічний амортизатор. З витими циліндричними пружинами з телескопічними гідравлічними амортизаторами двохсторонньої дії гасіння коливань кузова на пружних елементах підвіски; оснащена стабілізатором поперечної стійкості автомобіля та двома буферами стискання, які обмежують рух підвіски. Штамповані верхні та нижні тяги підвіски шарнірно пов’язані з кованою поворотною цапфою. Два шарових шарніра поміщені в корпуса та прикріплені до тяги болтами та гайками. За допомогою гумометалевих шарнірів, вісі, болтів та гайок нижній важіль підвіски з’єднано поперечиною передньої підвіски, яка кріпиться на продольних болтах (лонжеронах) кузова. Верхні важелі за допомогою аналогічних гумометалевих шарнірів та вісі з’єднані з несучою частиною кузова. Торсійний стабілізатор поперечного утримання (стійкості) зменшує боковий нахил кузова на повороті та знижує поперечне розгойдування кузова з'єднаний з кузовом та нижніми важелем за допомогою кронштейнів, які охоплюють гумові подушки та штанги стабілізатора. Кожний гідравлічний амортизатор розміщений з середини пружини, в нижній частині має подушку для кріплення до нижнього важеля, а у верхній –шток з різьбовим кінцем для кріплення до кузова. Ступиця переднього колеса обертається на двох конічних роликових підшипниках, розміщених на цапфі.

Підвіска задніх коліс є незалежна на з’єднаних поперечних і поздовжніх важелях. Амортизатори володіють двійною гідравлічною дією. Складається з двох циліндричних витих пружин з телескопічним амортизаторомдвохстороньої дії, чотирьох продольних та однієї поперечної штанги, двох буферів стискання. Виті пружини з гумовими ізолюючими кільцями зверху та пластмасовими з низу впираються верхнім кінцем на кузов, а нижні – на чашки, приварені до кузова за допомогою конічних гумових втулок, розпірних сталевих втулок, болтів шайб та гайок. Амортизатори задньої підвіски встановлені не в пружині і кріпляться зверху та низу і кріпляться за допомогою конічних гумових втулок. Прикріплені до полу кузова, буфера служать для полегшення ударів які можуть виникати в наслідок руху по нерівностям.

Підвіска передніх та задніх коліс автомобіля – з’єднуюча частина між його кузовом та дорогою. Вона повинна забезпечувати певний рівень комфорту, керування , прохідної можливості та безпеки руху автомобіля. При цьому мати мінімальну власну масу , високу міцність та довговічність, розташовувати в доволі тісному просторі в спеціально призначених для неї місцях кузова. Навіть цей, неповний перелік таких проти річних вимог. На все це йдуть роки роботи конструкторів та виробників. З вищенаведеного стає зрозумілим, що зміна хоча б одного параметра певної характеристики та параметрів чи конструкції хоча б одного елемента підвіски обов’язково потягне зміни характеристики та параметрів всього автомобіля, при чому завжди наслідки цих змін можна передбачити.

Серед найбільш часто зустрічаючих випадків – посилення пружинних властивостей підвіска, в першу чергу задньої. Власники авто ідуть на це з єдиною метою, для того щоб автомобіль можна було більше навантажити. Найчастіше в автомобілях марки Москвич добавляють даткові ресорні листи, в тому числі MITSUBISHIPADZHERO гумові стержні зовні пружини, або більш сильні пружини від моделі MITSUBISHILANCEREVOLUTIONVIII. Але все це має певні недоліки та переваги.

По-перше недоліком є велика собівартість цієї підвіски яка дорога в ремонті.

Перевага втому, що ця підвіска надає більшої керованості та стійкості автомобілю.

По-друге змінення характеристик пружних елементів в поєднанні зі старими демпферуючими властивостями амортизаторів, безумовно негативно відбивається на плавності руху автомобіля та значно погіршує його властивість та здатність рухатись прямолінійно. Колеса задньої вісі при такому змінюванні частіше будуть підстрибувати та відриватися від дороги на нерівностях.

Не менш популярне у автомобілістів рішення – встановлення більш товстих гумових прокладок під пружини при їх просіданні. Це можна оцінити як допустиме, оскільки перерозподіл опорних реакцій між передньою і задньою підвіскою в цьому випадку невелике, а отже зміна властивостей керованості, гальмівної динаміки, пере розподілення ходів підвіски малозамітні. Однак, така міра може бути рекомендована лише як тимчасова, до моменту придбання та встановлення нових штатних пружин. Існує ще один аспект – психологічний. Він проявляється в тому, щоб спробувати перевантажити автомобіль тим самим усугубити шкоду для кузова та шин.

Існує інша категорія автомобілістів – ті, які намагаються надати своєму автомобілю спортивного вигляду. Тут зустрічається ще один приклад змінювання конструкції, яка негативно впливає на характеристики автомобіля. Найбільш спортивного шарму придають автомобілю широкі колеса з легкого сплаву, спеціальне рульове колесо малого діаметру, додаткові спойлери. Фірмені колеса з алюмінієвих чи магнієвих сплавів. Досвід виготовлення уширених коліс з декількох стандартних показує, що отримати експлуатаційні та міцнісні властивості навіть в умовах експериментального виробництва, задача не з легких. Підвищене буття коліс в усіх плоскостях, прискорений знос шин, зміна поведінки автомобіля, велика вірогідність деформації та поломки коліс, та можливе тертя шин об деталі кузова при повних ходах підвіски. Але це ще не все. При деяких видах уширення колеса, проходить зміщення його внутрішньої частини – розетки відносно зовнішньої – обода, що призводить до посилення завантаженості ступічного відшивника та передчасного виходу його з ладу. В зв’язку з цим збільшується плече обкатки. З яким пов’язані навантаження на рульовому колесі та стабілізація керованих коліс. Останнє – необхідність согласування ширини ободу колеса та розмірності шин. Варто пам’ятати, що для самих роз поширених шин наших автомобілів розмірності 175R14 всі заводи рекомендують колеса з ободами не більше 5 дюймів.

З усього вищенаведеного можна зробити певний висновок: не варто удосконалювати свій автомобіль способами, які не схвалені фахівцями, тому що це може дати зовсім інший результат, що призведе до більш частішого витрачання коштів на ремонт та обслуговування автомобіля та підвищать безпеку життя водія та пасажирів.[4]

1.2 Будова та принцип дії ходової частини

MITSUBISHI

LANCER

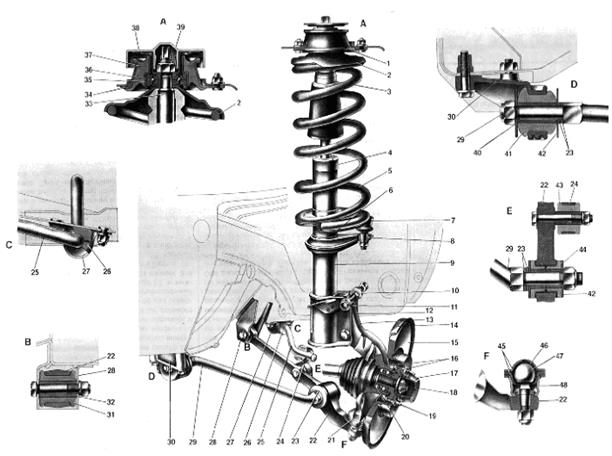

Підвіска складається з направляючого пристрою, пружних і гасячих елементів (Рисунок 1.3). Направляючий пристрій підвіски визначає переміщення коліс щодо кузова, а також передає сили і моменти від коліс на кузов. До направляючого пристрою відносяться нижній важіль 22 підвіски і телескопічна стійка 9, з'єднані між собою поворотним кулаком 13. Телескопічна стійка додатково виконує функції гасящого елемента. До направляючого пристрою відноситься також штанга стабілізатора поперечної стійкості, що виконує одночасно і роль розтяжки важеля підвіски. Нижній важіль 22 підвіски від кований зі сталі. Він кріпиться до кронштейна 28 кузова болтом з гайкою і пружинною шайбою. У голівку важеля, через яку проходить болт кріплення, запресований резинометалічний шарнір, що складається з гумової 31 і металевої 32 втулок. При хитанні важеля відбувається пружна деформація гумової втулки. Провертання втулок 31 і 32 відносно один одного або резинометалічного шарніра на голівці важеля і щодо болта кріплення не допускається. Для стабілізації важеля підвіски він з однієї сторони розпирається розтяжкою 29, а з іншою штангою 25 стабілізатора поперечної стійкості. Розтяжка з'єднується з важелем через два резинометалічних шарніри, запресованих в отвори важеля. Гумова втулка 44 шарніра запресована між двома металевими втулками, і обидва шарніри затиснуті в отворі важеля самоконтрящеюся гайкою між двома шайбами 42. Інший кінець розтяжки з'єднується з кронштейном 30, що кріпиться до кузова трьома болтами. У кронштейні розтяжки запресований резинометалічний шарнір, що складається з гумової 41 і металевої 40 втулок. Шарнір зажимається на розтяжці самоконтрящеюся гайкою між шайбами 42. По обидва боки розтяжки встановлені регулювальні шайби 23, якими регулюється подовжній кут нахилу осі повороту. На розтяжці з однієї сторони виконаний шестигранник, з іншої лиски під ключ для утримання розтяжки при повороті гайок розтяжки. Штанга 25 стабілізатора поперечної стійкості з'єднується з важелем підвіски за допомогою короткої стійки 24, що має дві голівки. У нижню голівку запресований резино-металічний шарнір, через який проходить болт кріплення стійки до важеля підвіски. В іншу голівку запресована гумова втулка, через яку проходить кінець штанги стабілізатора. Середня (торсіонна) частина її кріпиться до лонжеронів кузова двома кронштейнами 27, у яких розташовані подушки 26. Отвори в кронштейнах під болти кріплення виконані овальними, що полегшує установку штанги на автомобіль. Зовнішній кінець важеля підвіски з'єднується через шаровий шарнір 21 з поворотним кулаком 13. Палець шарніра заходить у конічний отвір важеля і кріпиться самоконтрящеюся гайкою. Шаровий шарнір складається з нероз'ємного корпуса 45, у якому залитий спеціальною смолою підшипник 46, виготовлений з низько фрикційної тефлонової тканини. Він охоплює шарову голівку пальця 47. Внутрішня порожнина шарніра герметизується захисним армованим чохлом 48. При зборці шарніра в чохол закладається змащення ШРБ-4, розраховане на весь термін служби шарніра за умови збереження герметичності чохла. Корпус шарніра кріпиться знизу болтами до поворотного куркуля 13. Верхня частина поворотного кулака кріпиться до кронштейна 12 телескопічної стійки двома болтами. Верхній болт 11 має ексцентриковий пасок і лиску, на яку встановлюється ексцентрикова шайба 10. Обоє ексцентрика впираються в відбортовку щік кронштейна, а циліндрична частина болта проходить через отвори кронштейна і поворотного кулака. Таке кріплення забезпечує переміщення поворотного куркуля щодо кронштейна стійки при повороті верхнього болта. Цим самим регулюється розвал передніх коліс. У порожнині поворотного кулачка встановлюється дворядний кульковий підшипник 20 закритого типу з "вічним" змащенням. Він фіксується в поворотному кулаку двома стопорними кільцями 16. На підшипнику обертається маточина переднього колеса, що за допомогою шліц з'єднується з хвостовиком 18 корпуса шарніра привода колеса. Кріпиться маточина гайкою, під якою встановлюється завзята шайба. Зовні порожнина маточини закривається ковпаком 17. Всередині порожнина кулака захищена від забруднення брудовідображуючими кільцями, одне з яких приварено до корпуса шарніра, а інше до поворотного кулака. За рахунок перекриття кілець утвориться лабіринтове ущільнення. До приливів кулака кріпиться болтами захисний кожух 14 гальмового диска 15. Диск з'єднується з маточиною двома установочними штифтами 19. Телескопічна гідравлічна стійка 9 верхньою частиною з'єднується еластично з кузовом, а нижньої з поворотним куркулем. На телескопічній стійці встановлено: пружина 5, пенополіуретановий буфер 3 ходи стиску і верхня опора 1 у зборі з болтами кріплення. Пружина встановлюється між верхньої 2 і нижньої 6 опорними чашками. Нижня чашка приварена до стійки підвіски, верхня кріпиться разом з опорою 1 на штоку стійки. Буфер 3 установлюється на штоку в зборі з захисним кожухом, що охороняє шток від механічних ушкоджень. Верхня опора 1 забезпечує еластичний зв'язок стійки з кузовом і є однієї з точок, щодо якої відбувається поворот осі колеса. Опора складається з зовнішнього 34 і внутрішнього 35 корпусів, між якими затиснута зносостійка гума 37. В внутрішній корпус опори запресований завзятий шариковий підшипник 36. Верхня опора в зборі з обмежником 38 кріпиться на штоку самоконтрящеюся гайкою.

де: 1- Верхня опора телескопічної стійки; 2- Верхня опорна чашка пружини підвіски; 3- Буфер ходу стиску в зборі з захисним кожухом; 4- Опора буфера стиску; 5- Пружина підвіски; 6- Нижня опорна чашка пружини підвіски; 7- Шаровий шарнір кермової тяги; 8- Поворотний важіль; 9- Телескопічна стійка; 10- Ексцентрикова шайба; 11- Регулювальний болт; 12- Кронштейн стійки; 13- Поворотний кулачок; 14- Захисний кожух диска; 15- Диск гальмового механізму; 16- Стопорні кільця; 17- Ковпак маточини; 18- Шліцевий хвостовик корпуса зовнішнього шарніра привода колеса; 19- Направляючий штифт; 20- Підшипник маточини колеса; 21- Шаровий шарнір важеля підвіски; 22- Важіль підвіски; 23- Регулювальні шайби; 24- Стійка стабілізатора поперечної стійкості; 25. Штанга стабілізатора поперечної стійкості; 26- Подушка штанги стабілізатора; 27- Кронштейн кріплення штанги стабілізатора; 28- Кронштейн кузова для кріплення важеля підвіски; 29- Розтяжка важеля підвіски; 30- Кронштейн кріплення розтяжки; 31- Гумова втулка шарніра важеля підвіски; 32- Розпірна втулка шарніра важеля підвіски; 33- Шток стійки; 34- Зовнішній корпус верхньої опори стійки; 35- Внутрішній корпус верхньої опори стійки; 36- Підшипник верхньої опори; 37- Гумовий елемент верхньої опори; 38- Обмежник ходу верхньої опори стійки; 39- Захисний ковпак верхньої опори стійки; 40- Втулка переднього шарніра розтяжки; 41- Подушка переднього шарніра розтяжки; 42- Шайби; 43- Шарнір стійки стабілізатора; 44- Задній шарнір розтяжки; 45- Корпус шарового шарніра; 46- Підшипник шарового шарніра; 47- Шаровий палець; 48- Захисний чохол кульового пальця.

Рисунок 1.3 - Передня підвіскаMITSUBISHILANCER

1.2.1 Стійка передньої підвіски

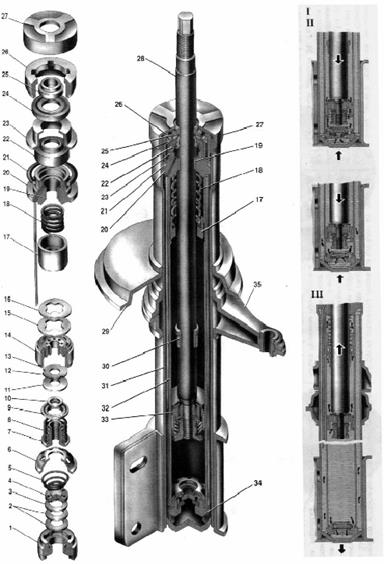

Телескопічна гідравлічна стійка (рисунок 1.4) є основним вузлом передньої підвіски. Вона сполучає в собі групу деталей, одні з яких виконують функції направляючого пристрою підвіски, а інші елемента, що гасить. До першої групи деталей відносяться корпус стійки і деталі її кріплення до кузова і поворотного кулачка, до другий гідравлічний амортизатор, вмонтований у стійку. Корпус стійки 31 виготовлений із труби, до нижньої частини якої приварене дно, а у верхній частині нарізане внутрішнє різьблення для гайки 26. Зовні до корпуса стійки приварений: внизу - кронштейн для з'єднання з поворотним кулачком, у середній частині опорна чашка 29 пружини підвіски і поворотний важіль 35, з'єднаний з тягою кермового привода. У щоках кронштейна виконані по два отвори, з них верхні овальні під регулювальний болт. У корпусі стійки встановлений циліндр 32, у нижню частину якого запресований клапан 34 стиску. Його корпус підгорнутий до дна корпуса стійки. Клапан стиску складається з корпуса 1, трьох плоских дисків 2 і 3, тарілки 4, пружини 5 і обойми 6. У центрі корпуса виконане гніздо з фаскою, до якого притискаються пружиною 5 диски клапана і тарілка 4. Іншим кінцем пружина упирається в обойму 6, напресовану на посадковий пасок корпуса клапана. Для проходу рідини з корпуса стійки в циліндр і назад у нижній частині корпуса виконані циліндрична проточка і чотири вертикальних пази. Такі ж пази є й у верхній частині корпуса клапана стиску. Диски 2 клапани стиску плоскі, по центрі мають отвору для проходу рідини. У центральному отворі диска 3 є три вирізи для дроселювання рідини при малій швидкості переміщення штока. Цей диск називається дросельним. У тарілки 4 у нижній центральній частині мається циліндричний виступ, що перекриває центральний отвір дисків 2 і 3, але не закриває дроселюючі вирізи. У зібраному клапані між тарілкою 4 і диском 3 утвориться зазор для проходу рідини. З цією метою в тарілці виконано вісім наскрізних отворів. Обойма має відбортовку і циліндричний пасок, на який насаджується циліндр. Цим самим забезпечується герметичність між клапаном стиску і циліндром 32. На штампованій поверхні обойми виконані шість бічних і одного центральне отвору для проходу рідини.

У циліндрі встановлений шток 28 у зборі з поршнем 33, на якому змонтовані пропускний клапан і клапан віддачі. Поршень має дванадцять вертикальних клапанів, розташованих на двох радіусах. Чотири канали, розташовані по великому радіусі, закриваються тарілкою 15 пропускного клапана, що піджимається до каналів пружиною 16. Інші клапани перекриваються знизу пакетом із двох дисків клапана віддачі. Верхній диск 12 дросельний, має три вирізи по зовнішньому діаметрі. Наступний диск плоский. Обидва диски піджимаються до поршня 13 пружиною 8 через опорну тарілку 9. Поршень у зборі з клапанами кріпиться на штоку гайкою 7, що контриться розкернюванням штока в двох місцях. Для запобігання дисків клапана віддачі від ушкоджень при монтажі і стабілізації роботи клапана між дисками і гайкою встановлена шайба 10.

де: 1- Корпус клапана стиску; 2- Диски клапана стиску; 3- Дросельний диск клапана стисків; 4- Тарілка клапана стисків;5- Пружина клапана стиску; 6- Обойма клапана стиску; 7- Гайка клапана віддачі; 8- Пружина клапана віддачі; 9- Тарілка клапана віддачі; 10- Шайба гайки; 11- Диск клапана віддачі; 12- Дросельний диск клапана віддачі; 13- Поршень; 14- Кільце поршня; 15- Тарілка пропускного клапана; 16- Пружина пропускного клапана; 17- Плунжер;18- Пружина плунжера; 19- Направляюча втулка штока з фторопластовим шаром; 20- Обойма направляючої втулки штока; 21- Ущільнювальне кільце корпуса стійки; 22- Сальник штока; 23- Обойма сальника; 24- Прокладка захисного кільця штока; 25- Захисне кільце штока; 26- Гайка корпуса стійки; 27- Опора буфера стиску; 28- Шток; 29- Чашка пружини підвіски; 30- Обмежувальна втулка штока; 31- Корпус стійки; 32- Циліндр; 33- Поршень у зборі з клапаном віддачі і пропускним клапаном; 34- Клапан стиску в зборі; 35- Поворотний важіль; І Схема роботи гідравлічної стійки;ІІ Хід стиску; III Хід віддачі.

Рисунок 1.4 - Стійка передньої підвіски MITSUBISHILANCER

Поршень ущільнюється в циліндрі кільцем з наповненого фторопласта, за рахунок чого різко збільшується зносостійкість пари: циліндр поршень. На штоку напресована, а потім приварена обмежувальна втулка 30, що, впираючись у плунжер 17 гідравлічного буфера віддачі, обмежує хід віддачі. Гідравлічний буфер віддачі складається з плунжера 17 і пружини 18, під дією якої плунжер опускається вниз до упора у виступ циліндра. Між штоком і плунжером мається зазор, через який повідомляються порожнини над плунжером і під ним. Між верхньою частиною плунжера і циліндром мається калібрований зазор для дроселювання рідини, коли втулка 30 перекриває з торця зазор між штоком і плунжером. Між іншою частиною плунжера і циліндром є значний зазор за рахунок збільшення діаметра циліндра в зоні нижньої і середньої частини плунжера (при нижнім положенні плунжера). Рух штока в циліндрі направляється розрізною втулкою 19 із фторопластовою вставкою. Втулка 19 запресована в напрямну обойму 20. У каналі обойми встановлена зливальна трубка, що з’єднує верхню порожнину обойми з кільцевою проточкою корпуса телескопічної стійки. По цій трубці зливається рідина, що пройшла через зазор між штоком і направляючою втулкою, щоб не було спінювання рідини через контакт з повітрям. Обойма в зборі з направляючою втулкою напресовується циліндричним пояскам на циліндр. Обойма в корпусі стійки ущільнюється гумовим кільцем 21. Слідом за обоймою направляючої втулки в корпусі стійки встановлюються самопідтискний сальник 22 каркасного типу з обоймою 23, прокладка 24 і захисне кільце 25 штока. Всі деталі, встановлені в корпус стійки, піджимаються гайкою 26. При цьому деталі ущільнення вибирають зазори між деталями, забезпечуючи герметичність стійки. Сальник 22 армований металевим каркасом, внаслідок чого досягається необхідна його твердість. Всередині сальника маються два робочі кромки, прилягаючі до поверхні штока. Піджим однієї з кромок забезпечується пружиною, іншої за рахунок пружності гуми сальника. Тому сальник називається самопідтискним. Він встановлений у металевій обоймі 23. Металокерамічне кільце захищає робочу поверхню штока від забруднення. На корпус стійки напресована опора 27, у яку при ході стиску упирається буфер ходу стиску. У верхній частині штока мається різьблення для гайки кріплення верхньої опори стійкі і виконані лиски під ключ для утримання від провертання штока при обертанні гайки. [

1]

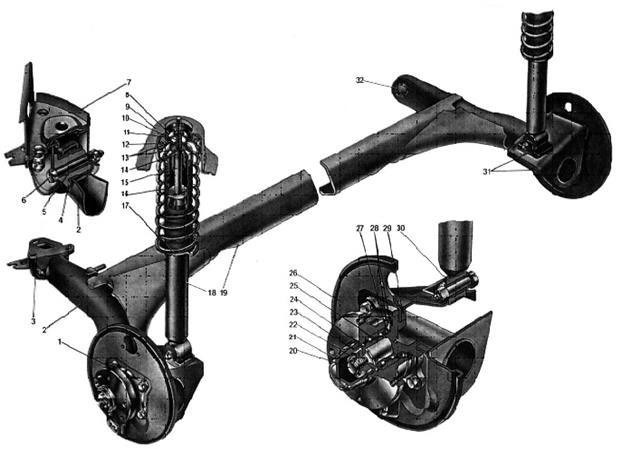

1.2.2 Задня підвіска

На автомобілі встановлена торсіонно-важільна підвіска задніх коліс (рисунок 1.5). Направляючим пристроєм підвіски є два подовжніх важелі 2, з'єднаних між собою пружним з'єднувачем 19. Тому що з'єднувач значно зміщений уперед від осі коліс, то по своїх кінематичних властивостях підвіска відповідає незалежній підвісці на подовжніх важелях. Незалежність ходу кожного колеса за рахунок скручування підсилювача, що має U-образний перетин, що має велику твердість на вигин і малої - на крутіння. Подовжні важелі 2 виконані з труби. Вони приварені до з'єднувача 19 через підсилювачі важелів і утворять разом із з'єднувачем єдину балку, шарнірно підвішену через кронштейни 3 до кузова. Кожен важіль підвіски попереду має втулку, у яку запресований резинометалічний шарнір 32, що складається з гумової 4 і металевої 5 втулок. Через розпірну втулку 5 проходить болт 6, що з'єднує важіль підвіски зі штампованим кронштейном 3, що кріпиться до кронштейна

де: 1- Маточина заднього колеса; 2- Важіль задньої підвіски; 3- Кронштейн кріплень важеля підвіски; 4- Гумова втулка шарніра важеля; 5- Розпірна втулка шарніра важеля; 6. Болт кріплення важеля задньої підвіски; 7- Кронштейн кузова; 8- Опорна шайба кріплення штока амортизатора; 9- Верхня опора пружини підвіски; 10- Розпірна втулка; 11- Ізолююча прокладка пружини підвіски; 12. Пружина задньої підвіски; 13- Подушки кріплення штока амортизатора; 14- Буфер ходу стиску; 15- Шток амортизатора; 16- Захисний кожух амортизатора; 17- Нижня опорна чашка пружини підвіски; 18- Амортизатор; 19- З'єднувач важелів; 20- Вісь маточини; 21- Ковпак; 22- Гайка кріплення маточини колеса; 23. Ущільнювальне кільце; 24. Шайба підшипника; 25- Підшипник маточини; 26- Щит гальма; 27- Стопорне кільце; 28- Брудовідображувач; 29- Фланець важеля підвіски; 30- Втулка амортизатора; 31- Кронштейн важеля з вушком для кріплення амортизатора; 32- Резинометалічний шарнір важеля підвіски;

Рисунок 1.5 - Задня підвіска MITSUBISHILANCER

7 кузова приварними болтами з гайками і шайбами. На болт кріплення важеля навертається самоконтрящаяся гайка. До задньої частини важелів приварені кронштейни 31 з вушками для кріплення амортизаторів і фланцями 29 для кріплення болтами осі 20 маточини заднього колеса і щита гальмового механізму заднього колеса. Пружні елементи підвіски складаються з пружин 12 і буфера 14 ходу стиску. Пружина виконана з пружинної сталі круглого перетину. Вона встановлена на амортизаторі 18 і спирається нижньою частиною на чашку 17, а верхньої - в опору 9, приварену до внутрішньої арки кузова. Нижня опорна чашка пружини приварена до амортизатора. Між пружиною і верхньою опорою встановлена ізолююча гумова прокладка 11. Пружини задньої підвіски, як і передньої, під контрольним навантаженням по довжині поділяються на два класи - А и Б. Пружини класу А маркіруються жовтою фарбою по зовнішній стороні середніх витків, класу Б - зеленої. Буфер 14 ходу стиску виконаний з поліуретану. Він установлений на штоку амортизатора усередині пружини підвіски. Зверху буфер упирається в кришку захисного кожуха 16, а при включенні в роботу - на опору буфера, що напресована на верхню частину резервуара амортизатора. На зовнішній поверхні буфера виконані кільцеві канавки, що визначають місце його деформації. Захисний кожух 16 охороняє від забруднення і механічних ушкоджень шток 15 амортизатора і буфер 14 ходу стиску. Кожух виготовлений з гуми, має гофровану форму для зміни довжини при ходах підвіски. У верхній частині кожуха виконана всередини кільцева канавка, у яку заходить відбортована частина сталевої кришки. Нижня частина кожуха, за рахунок своєї пружності, підгортається до опорної чашки пружини підвіски. До фланця важеля підвіски чотирма болтами кріпиться вісь 20 заднього колеса. Одночасно з віссю цими ж болтами кріпиться щит 26 гальмового механізму заднього колеса. На осі на дворядному кульковому підшипнику обертається маточина 1 заднього колеса. Маточина кріпиться на осі гайкою 22 із завзятою шайбою 24. Гайка фіксується на осі обтиском її паска в паз осі. Підшипник 25 у маточині фіксується стопорним кільцем 27. Підшипник закритого типу, із закладною "вічною" змазкою. З внутрішньої сторони маточина ущільнюється двома брудовідображуючими кільцями 28, одне з яких приварене до маточини колеса, інше до фланця осі. Між ними утвориться лабіринтове ущільнення. Зовні порожнина маточини закривається ковпаком 21. Між маточиною і ковпаком встановлюється ущільнювальне кільце 23. Підшипник маточини колеса в процесі експлуатації автомобіля не змазується і не регулюється. До маточини колеса чотирма болтами кріпиться диск колеса. Амортизатор 18 задньої підвіски гідравлічний телескопічний двосторонньої дії. Нижнім вушком амортизатор кріпиться до кронштейна 31 нижнього важеля підвіски болтом із самоконтрящеюся гайкою. Верхнє кріплення амортизатора штирьове: шток кріпиться до верхньої опори 9 пружини через дві гумові подушки 13 і опорну шайбу 8. Між шайбою і кришкою захисного кожуха встановлена розпірна втулка 10.

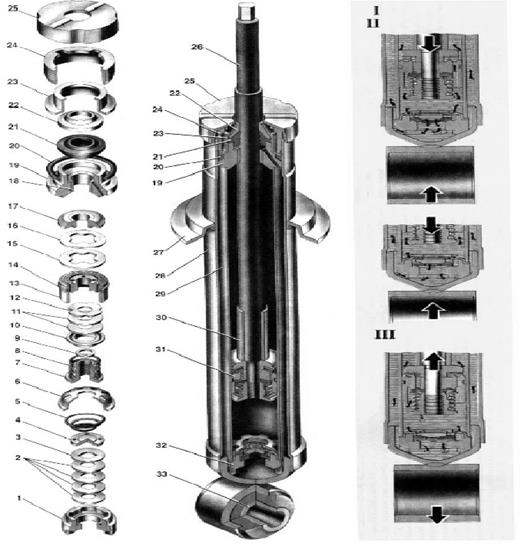

1.2.3 Амортизатор задньої підвіски

Амортизатор задньої підвіски гідравлічної, телескопічний, двостороннього дії. Він складається (Рисунок 1.6) з резервуара 28, циліндра 29, клапана 32 стиску, штока 26 у зборі з поршнем 31 і клапанами, обойми 19 з направляючою втулкою 18 і деталей ущільнення і кріплення. Резервуар 28 виконаний із труби, до нижньої частини якої приварене дно з вушком, а у верхній частині нарізане внутрішнє різьблення для гайки 24. Зовні до резервуара приварена нижня опорна чашка 27 пружини підвіски. Клапан 32 стиску напресовується на нижню частину циліндра і притискається їм до дна резервуара. Він складається з корпуса 1, обойми 6, тарілки 4, пакета дисків 2 і 3 і пружини 5. У корпусі є центральне гніздо, до фаски якого зверху притискаються диски клапана стиску. У верхній і нижній частинах корпуса клапана виконані хрестоподібно розташовані вирізи для проходу рідини. Пакет дисків складається з чотирьох плоских дисків, один із яких - верхній - має два вирізи для дроселювання рідини. Диски притискаються до фаски гнізда пружиною 5 через тарілку 4, що має чотири наскрізних отвори для проходу рідини, і циліндричний виступ. Цим виступом тарілка притискається до внутрішньої частини дросельного диска 3. Завдяки циліндричному виступові між зовнішніми краями дросельного диска і тарілкою по всьому периметрі утвориться щілина для проходу рідини до дроселюючих вирізів диска. Зверху на корпус клапана напресовується обойма 6. Вона має пасок з відбортовкою для посадки в отвір циліндра, одне центральне і шість периферійних отворів для проходу рідини. У циліндрі 29 переміщається шток 26 у зборі з поршнем 31 і двома клапанами: пропускним і віддачі. Направляюча втулка 18 має фторопластовий шар на внутрішній поверхні, завдяки якому різко знижується знос штока і втулки. Обойма 19 направляючої втулки запресовується в циліндр. В втулці мається канал для зливу рідини з кільцевої порожнини обойми в порожнину резервуара, щоб не створювався тиск рідини на сальник 21. Обойма направляючої втулки ущільнюється в резервуарі гумовим кільцем 20, що через обойму 23 сальника підгортається гайкою 24 до паска обойми 19 і поверхні резервуара. Цією же гайкою через обойму сальника і захисне кільце 22 штока сальник 21 підгортається до кільцевого виступу обойми направляючої втулки. Сальник 21 штока має три робочі кромки, що притиснуті до хромованої поверхні штока. Канавки під нижніми робочими кромками виконані під кутом, за рахунок чого рідина, що пройшла між направляючою втулкою і штоком, створює тиск на робочі кромками сальника, притискаючи них до поверхонь штока, що поліпшує ущільнення. Зверху на резервуар амортизатора надівається опора 25 буфера стиску. У нижній частині штока встановлена: дистанційна втулка 30, обмежувальна тарілка 17 пропускного клапана, пружина 16 і тарілка 15 пропускного клапана, поршень 13 з ущільнювальним кільцем 14, диски 11 і 12 клапана віддачі, завзята тарілка 10, пружина 8 клапана віддачі і гайка 7. Дистанційна втулка 30 обмежує переміщення штока при ході віддачі, упираючись в обойму направляючої втулки штока.

де: 1- Корпус клапана стиску; 2- Диски клапана стиску; 3- Дросельний диск клапана стиску; 4- Тарілка клапана стиску; 5- Пружина клапана стиску; 6- Обойма клапана стиску; 7- Гайка клапана стиску; 8- Пружина клапана віддачі; 9- Шайба гайки клапана віддачі; 10- Тарілка клапана віддачі; 11- Диски клапана віддачі; 12- Дросельний диск клапана віддачі; 13- Поршень амортизатора; 14- Кільце поршня; 15- Тарілка пропускного клапана; 16- Пружина пропускного клапана; 17. Обмежувальна тарілка пропускного клапана; 18- Направляюча втулка штока з фторопластовим шаром; 19- Обойма направляючої втулки штока; 20. Ущільнювальне кільце резервуара; 21- Сальник штока; 22- Захисне кільце штока; 23- Обойма сальника штока; 24- Гайка резервуара; 25- Опора буфера стиску; 26- Шток амортизатора; 27- Чашка пружини; 28- Резервуар амортизатора; 29- Циліндр амортизатора; 30- Дистанційна втулка; 31. Поршень у зборі з клапаном віддачі і пропускним клапаном; 32- Клапан стиску в зборі; 33- Втулка амортизатора в зборі; І Схема роботи амортизатора; ІІ Хід стиску; III Хід віддачі.

Рисунок 1.6 - Амортизатор задньої підвіски MITSUBISHILANCER

Поршень 13 металокерамічний, має вісьмох вертикальних каналів, розташованих по окружностях двох радіусів. Канали, розташовані по окружностях більшого радіуса, перекриваються зверху тарілкою 15 пропускного клапана, що підгортається до них плоскою пружиною 16. Інші канали перекриваються знизу пакетом дисків клапана віддачі. Верхній диск 12 - дросельний, він має чотири вирізи по зовнішній окружності; наступні два диски 11 плоскі. Пакет дисків притискається пружиною 8 через опорну тарілку 10. Поршень у зборі з клапанами кріпиться на штоку гайкою 7, що фіксується розкернюванням торця штока в двох місцях. Між гайкою і нижнім диском клапана віддачі встановлена шайба 9, що охороняє диски від ушкодження при завертанні або відвертанні гайки. Для створення ущільнення служить металокерамічне кільце 14. На відміну від стійки передньої підвіски хід віддачі в амортизаторі обмежується більш жорстко упором розпірної втулки 30 в обойму 19 направляючої втулки штока. Практично стан амортизатора можна перевірити в такий спосіб: установити автомобіль на естакаду або оглядову канаву і розгойдати його за задній бампер, прикладаючи зусилля 40..50 кгс. При справних амортизаторах число вільних коливань кузова не повинне перевищувати трьох: від’єднати нижню точку кріплення амортизатора і прокачати його рукою. Справний амортизатор прокачується плавно, без провалів і заклинювань, з невеликим опором, що при ході відбою повинний бути більше, ніж при ході стиску.[1]

1.2.4 Колеса

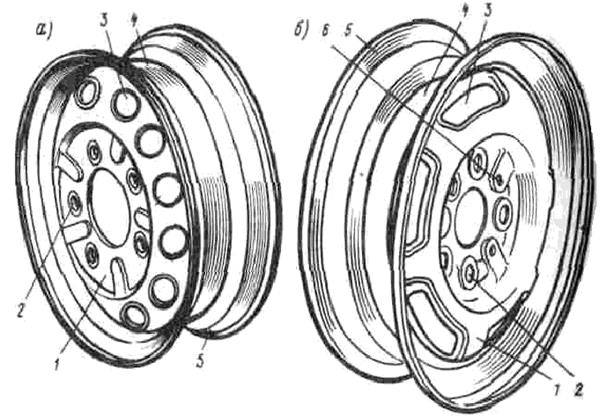

Колеса автомобіля MITSUBISHILANCER складається з пневматичної шини, обода, диска і маточини. Шини – радіальні, з дорожним рисунком протектора. Відношення висоти до ширини профіля Н/В – 0,7, розташування ниток корда радіальне. Число шарів корда в 2 рази менше ніж у діагональних шин. Брекер шини виготовлений з металічного корда, який забезпечує високу жорсткість протектора і більш рівномірний його знос. Шини мають велику радіальну еластичність, менше опору кочення, більш високі вантажопід’ємності і срок служби, менше нагріваються при роботі. Шини підвищують тягово-швидкісні властивості, паливну економічність і керованість автомобіля. Розмір шин 165/70R14, де 165 – ширина профіля в міліметрах; 70 – відношення висоти до ширини профіля в процентах; R – радіальна; 14 – посадочний діаметр шини в дюймах. Внутрішній тиск повітря в шинах передніх і задніх коліс 0,2 МПа.

Обід і диск коліс(Рисунок 1.7 б) – стальні, штамповані. Обід 5 – нерозбірний, глибокий, з конічними полками, має в середній частині виїмку 4. Розмір обода 115J-330(4 1/2J-14). До обода приварений диск 1. В диску виконані отвори 2 для кріплення колеса, отвори 6 для направляючих штифтів і отвори 3, що покращують охолодження гальм і шин, полегшують монтаж і демонтаж колеса, а також зменшують його масу. Маточина переднього колеса встановлена в поворотному кулаку на двухрядному шариковому підшипнику закритого типу. Підшипник фіксується в поворотному кулаку стопорними кільцями. Маточина за допомогою внутрішніх шліців з’єднана з хвостовиком корпуса зовнішнього шарніра привода передніх коліс і кріпиться на ньому гайкою, яка закривається декоративним пластмасовим ковпаком.

де: а, б) 1 - до обода приварений диск, 2 – отвори для кріплення колеса, 3 – покращують охолодженість, 4 – виямка обода, 5 – обод.

Рисунок 1.7 - Обід і диск колеса автомобілівMITSUBISHILANCER

До маточини кріпиться направляючими штифтами гальмівний диск. Штифти центрують відносно маточини колесо, яке кріпиться до неї сферичними болтами. Цими ж болтами додатково кріпиться до маточини гальмівний диск. Маточина заднього колеса встановлена на осі на закритому двухрядному підшипнику, який фіксується в маточині стопорним кільцем. Маточина кріпиться на осі за допомогою гайки, що закривається пластмасовим ковпаком. Вісь маточини колеса разом з гальмівним щитом кріпиться болтами до фланця подовжнього важеля задньої підвіски. До маточини сферичними болтами прикріплюються гальмівний барабан і колесо.

Запасне колесо на автомобілі MITSUBISHILANCER розміщується в багажному відділенні. Воно розташовано там під полом в горизонтальному положенні.[1, 3, 4]

1.3.1 Кузов 1.3.1 Кузов

Рисунок 1.8а. - Основні розміри для провєрки взаємного положення точок кузова.

MITSUBISHILANCER 4-DOORSEDANTYPECKwith 1996y.v.

Рисунок 1.8б. - Основні розміри для провєрки взаємного положення точок кузова.

1.3.2 Бампери

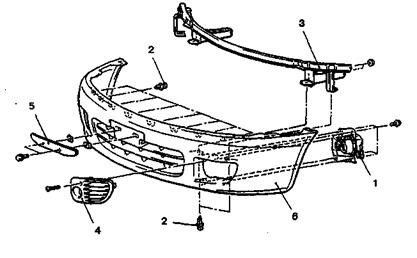

На рисунку -1.9 – 2.1 показано передній бампер автомобіля LANCER

Де показано як правильно його знімати щоб не поламати.

Рисунок 1.9 - Передній бампер LANCER .

де: 1 – Противотуманна фара; 2 – болти; 3 – підсилювач переднього бампера; 4 – декоративна панель противотуманної фари;5 – панель кріплення; 6 – передній бампер.

Рисунок 2.1 - Передній бампер автомобіля LANCER:

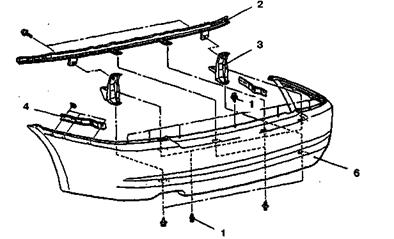

На рисунку – 2.2 – 2.3 ми можем побачити задній бампер автомобіля LANCER.

Рисунок 2.2 - Задній бампер автомобіля LANCER.

де: 1 – Фіксатори; 2 – Підсилювач заднього бампера; 3 – Нижній фіксатор бампера; 4 – Боковий підсилювач; 6 – Задній бампер.

Рисунок 2.3 -Задній бампер автомобіля LANCER

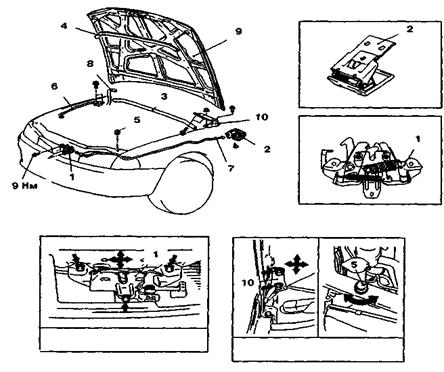

1.3.3 Капот.

На рисунку – 2.4 ми можем побачи капот автомобіля LANCER.

де: 1 – Замок капота; 2 – Ручка відкривання капота; 3 – Поперечна балка; 4 - Поперечна балка (автомобілі з кондиціонером);5 – Резиновий буфер; 6 – Упор капота; 7 – Трос відкривання капота; 8 – Трубопровід стеклоомивателей; 9 – Капот; 10 – Петля капота.

Рисунок 2.4 - Капот LANCER .

Кришка Багажника

де: 1 – Резиновий буфер; 2 – Фіксатор циліндра замка кришки багажника; 3 – Циліндр замка кришки багажника; 4 – Замок багажника; 5 – Торсони; 6 – Кришка багажника; 7 – Петля кришки багажника; 8 – Плита замка кришки багажника; 9 – Ручка відкривання кришки багажника; 10 – Трос відкривання кришки багажника; 11 – Прокладка.

Рисунок 2.5 - Кришка багажника автомобіля LANCER.

1.3.4 Підкрильник переднього крила.

де: 1 – Бризговики; 2 – Підкрильник; 3 – Боковий вказатель повороту;

4 – Переднє крило.

Рисунок 2.6 - Підкрильник переднього крила:

1.3.5 Двері

На рисунках – 2.7 – 3.1 ми можем розглянути повну розбору і зборку дверей автомобіля LANCER.

де: 1 - Розлом проводки; 2 – Штифт; 3 – Передні двері; 4 – Верхня петля; 5 – Нижня петля; 6 – Язичок; 7 – Плита; 8 – Кришка вимикача ліхтаря відкривання дверей; 9 – Вимикач ліхтаря відкритих дверей.

Рисунок 2.7 - Передні двері:

де: 1 – Фіксатор; 2 – Ручка стіклопідіймача; 3 – Вставка; 4 – Стакан; 5 – Панель вимикача; 6 – Вимикач електростьоклопідйомників; 7 – Кришка; 8 – Обшивка дверей; 11 – Ручка відкривання дверей; 12 – Ручка; 13 – Водонепроникна прокладка.

Рисунок 2.8 - Обшивка передніх дверей:

де: 1 – Розлом проводки; 2 – Штифт; 3 – Передні двері; 4 – Верхня петля; 5 – Нижня петля; 6 – Язичок; 7 – Плитка; 8 – Кришка вмикача ліхтаря відкривання дверей; 9 – Вмикач ліхтаря відкриття дверей.

Рисунок 2.9 - Задні двері:

де: 1 – Фіксатор; 2 – Ручка стекло підйомника; 4 – Стакан; 7 – Кришка;

8 – Обшивка дверей; 11 – Ручка відкривання дверей; 12 – Ручка;

13 – Водонепроникна прокладка.

Рисунок 3.1 - Обшивка задніх дверей:

2. РОЗРАХУНКОВА ЧАСТИНА

2.2.1 Характеристика об’єкту проектування

2.2.2 Загальна характеристика дільниці по ремонту СД

До складу АТП входять автомобілі MitsubishiLancer – 150 штук.

АТП в своєму складі має такі дільниці:

- агрегатна, електромеханічна, акумуляторна, шиномонтажна,

шиноремонтна, покрасочна та інші.

На АТП є склади запасних частин, матеріалів, паливно-змащувальних

матеріалів.

2.2.3 Вихідні дані до курсового проекту

Таблиця 2.1 – Вихідні дані до курсового проекту

| № |

Модель рухомого складу |

Ум.

Поз.

|

Од.

Вим.

|

Марка автомобіля |

Марка автомобіля |

| 1 |

Списочна кількість |

АСП

|

шт |

150 |

MitsubishiLancer |

| 2 |

Середньо добовий пробіг |

lСД

|

км |

200 |

| 3 |

Пробіг з початку експлуатації |

Доля LКР

|

0,25-0,5 |

| 4 |

Кількість робочих днів |

ДР

|

дні |

280 |

| 5 |

Кількість робочих днів зон ТО і ПР |

ДРЗ

|

дні |

280 |

| 6 |

Категорія умов експлуатації |

КУЕ |

3 |

| 7 |

Природно кліматична зона |

ПКЗ |

Помірний |

| 8 |

Дільниця, що проектується |

Дільниця по ТО та Р |

| 9 |

Технологічний процес |

ХЧ |

2.3 Розрахунок виробничої програми ТО і Р рухомого складу АТП

2.3.1 Визначення і корегування періодичності і трудомісткості ТО і Р

рухомого складу

2.3.1.1 Вибір коефіцієнтів корегування

Нормативи періодичності ТО, пробігу до КР , трудомісткості ТО і ПР корегуються за допомогою спеціальних коефіцієнтів корегування К1

-К5

які залежать від :

- категорії умов експлуатації – К1

;

- модифікації рухомого складу – К2

;

- природно кліматичних умов – К3

;

- пробігу з початку експлуатації – К4

;

- кількості автомобілів на АТП – К5

;

Результуючі коефіцієнти для кожного виду корегування визначаються по формулах:

КL

ТО

=К1

*К3

;

КL

КР

=К1

*К2

*К3

;

К4

=К4

; (2.1)

Кt

ТО

=*К2

*К5

;

Кt

ПР

=К1

*К2

*К3

*К4

*К5

;

де: КL

ТО

, КL

КР

, К4

, Кt

ТО

, Кt

ПР

- коефіцієнти , корегуючи відповідно

періодичність ТО , пробіг до КР, час простою в ТО і ПР, трудомісткість ТО, трудомісткість ПР.

Для автомобілів ВАЗ – 2107

КL

ТО

=0,8*1;

КL

КР

=0,8*1*1;

К4

=0,7;

Кt

ТО

=1*1,05;

Кt

ПР

=1,2*1*1*0,7*1,05;

Результати розрахунків заносимо в таблицю 2.2

Таблиця 2.2 – Коефіцієнти корегування

| Вид корегування |

Ум.поз. |

Марка автомобіля MitsubishiLancer |

| К1 |

К2 |

К3 |

К4 |

К5 |

Рез |

| 1.Періодичність ТО |

КL

ТО

|

0,8 |

1 |

0,8 |

| 2.Пробіг до КР |

КL

КР

|

0,8 |

1 |

1 |

0,8 |

| 3.Час простою в ТО,КР |

К4

|

0.7 |

0.7 |

| 4.Трудомісткість ТО |

Кt

ТО

|

1 |

1,05 |

1,05 |

| 5.Трудомісткість ПР |

Кt

ПР

|

1.2 |

1 |

1 |

0.7 |

1.05 |

0,882 |

2.3.1.2 Вибір і корегування нормативів ТО і Р рухомого складу АТП

Нормативи ТО і Р рухомого складу встановлені „Положенням про ТО і Р рухомого складу автомобільного транспорту” і відповідають нормальним умовам експлуатації. До них відносяться :

- пробіг до ТО-1:  (км); (км);

- пробіг до ТО-2:  (км); (км);

- пробіг до КР:  (км); (км);

- час простою в ТО і ПР:  (дні/1000км); (дні/1000км);

- дні простою в КР:  (дні); (дні);

- трудомісткість ЩТО:  (люд*год); (люд*год);

- трудомісткість ТО-1:  (люд*год); (люд*год);

- трудомісткість ТО-2:  (люд*год); (люд*год);

- трудомісткість ПР:  (люд*год/1000км). (люд*год/1000км).

Для автомобіля MitsubishiLancer:

= 5000 км = 5000 км  = 0,3 люд*год = 0,3 люд*год

= 20000 км = 20000 км  = 2,3 люд*год = 2,3 люд*год

= 130000 км = 130000 км  = 9,2 люд*год = 9,2 люд*год

= 0,4 дні/1000км = 0,4 дні/1000км  = 2,8 люд*год/1000км = 2,8 люд*год/1000км

= 10 днів = 10 днів

Корегування нормативних значень проводиться з допомогою

результуючих коефіцієнтів корегування по формулах :

(2.2)

Для автомобіля MitsubishiLancer

Одержані значення пробігів необхідно скорегувати ще раз, по кратності середньодобового пробігу. Це пояснюється тим , що автомобіль може бути встановленим на обслуговування тільки після завершення робочої зміни, тобто період між сусідніми ТО повинен відповідати цілому числу днів.

Корегування по кратності середньодобового пробігу проводиться в такій послідовності:

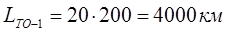

Для пробігу до ТО-1:

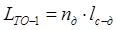

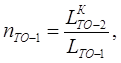

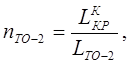

- кількість днів між сусідніми ТО-1:  (2.3) (2.3)

округляється до цілого числа і знаходиться: округляється до цілого числа і знаходиться:

Для пробігу до ТО-2:

- кількість періодів ТО-1 в періоді ТО-2:  (2.4) (2.4)

округляється до цілого числа і знаходиться: округляється до цілого числа і знаходиться:

Для пробігу до КР:

- кількість періодів ТО-2 в періоді КР:  (2.5) (2.5)

округляється до цілого числа і знаходиться: округляється до цілого числа і знаходиться:

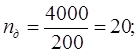

Для автомобілів MitsubishiLancer

Для пробігу до ТО-1:

Для пробігу до ТО-2:

Для пробігу до КР:

Результати розрахунків заносимо в таблицю 2.3

Таблиця 2.3 – Значення розрахункових нормативів

Розрах.

Норм.

|

Ум.

Позн

|

Один.

Вим

|

Mitsubishi Lancer |

Норм

знач

|

Скор.

по К”

|

Скор.

по n”

|

Прийн.

до розр

|

| Пробіг до ТО-1 |

LТО-1

|

км |

5000 |

4000 |

4000 |

4000 |

| Пробіг до ТО-2 |

LТО-2

|

км |

20000 |

16000 |

16000 |

16000 |

| Пробіг до КР |

LКР

|

км |

130000 |

104000 |

96000 |

96000 |

Час простою

в ТО і ПР

|

ДПР

|

дні на 1000 км |

0,4 |

0,28 |

– |

0,28 |

Дні прос-

тою в КР

|

ДКР

|

дні |

10 |

– |

– |

10 |

Трудоміс-

ткість ПР

|

tЩТО

|

люд*год |

0,3 |

0,315 |

– |

0,315 |

Трудоміс-

ткість ТО-1

|

tТО-1

|

люд*год |

2,3 |

2,415 |

– |

2,415 |

Трудоміс-

ткість ТО-2

|

tТО-2

|

люд*год |

9,2 |

9,66 |

– |

9,66 |

Трудоміс-

ткість ПР

|

tПР

|

люд*год |

2,8 |

2,469 |

– |

2,469 |

2.4 Розрахунок виробничої програми по ТО і Р РС в кількісному вираженні

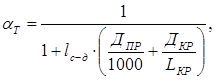

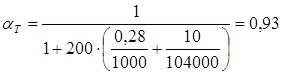

2.4.1Визначення коефіцієнтів технічної готовності і випуску

Коефіцієнт технічної готовності αТ

являє собою відношення кількості

технічно справного рухомого складу до загальної і знаходиться по формулі

(2.6) (2.6)

де: lс-д

- середньодобовий пробіг, км;

ДПР

- скоригований час простою в ТО і ПР, дні/1000 км;

ДКР

- скориговані дні простою в КР, дні;

LКР

- скоригований пробіг дот КР, км.

Для автомобіля MitsubishiLancer:

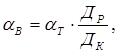

Коефіціент випуску  являє собою відношення кількості днів роботи являє собою відношення кількості днів роботи

технічно справного РС до загальної кількості календарних днів:

(2.7) (2.7)

де: ДР

- кількість робочих днів автомобілів;

ДК

- кількість календарних днів в році.

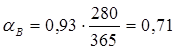

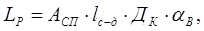

Для автомобіля MitsubishiLancer:

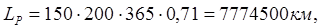

2.4.2 Визначення річного пробігу групи автомобілів.

Загальний річний пробіг віх автомобілів однієї технологічно сумісної групи:

(2.8) (2.8)

де: АСП

- число автомобілів однієї технологічно сумісної групи.

Для автомобіля MitsubishiLancer:

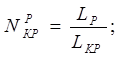

2.4.3 Визначення річної і добової програми ТО і Р РС

Кількість КР, ТО-1, ТО-2, ЩТО за рік визначається по кожній технологічно сумісній групі РС по формулах:

Кількість КР:

Кількість ТО-2:  (2.9) (2.9)

Кількість ТО-1:

Кількість ЩТО:

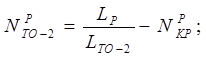

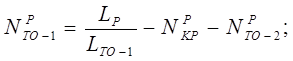

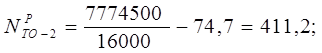

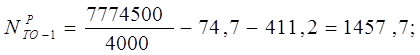

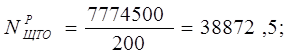

Для автомобіля MitsubishiLancer:

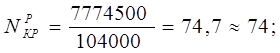

Кількість КР:

Кількість ТО-2:

Кількість ТО-1:

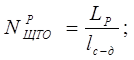

Кількість ЩТО:

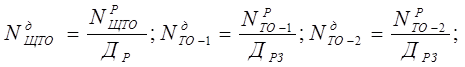

Кількість ЩТО, ТО-1, ТО-2, за добу визначається також по кожній технологічно сумісній групі РС по формулах:

(2.10) (2.10)

Для автомобіля MitsubishiLancer:

Результати розрахунків заносимо в таблицю 2.4

Таблиця 2.4 – Річна програма ТО і Р РС

| Марка автомобі-ля |

Коеф. |

Річн

Пробіг, км

|

Кількість за рік, шт. |

Кількість за добу |

| αТ

|

αВ

|

|

|

|

|

|

|

|

| MitsubishiLancer |

0,93 |

0,71 |

7774500 |

74 |

411,2 |

1457 |

38872 |

1,4 |

5,2 |

138,8 |

| По АТП |

0,93 |

0,71 |

7774500 |

74 |

411,2 |

1457 |

38872 |

1,4 |

5,2 |

138,8 |

2.4 Розрахунок виробничої програми ТО і ПР РС в трудовому вираженні

Річна трудомісткість робіт по ТО визначається на основі річної виробничої програми і скориговані трудомісткості одиниці обслуговування :

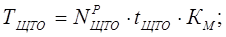

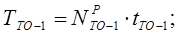

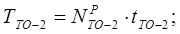

- трудомісткість ЩТО:  (2.11) (2.11)

де КМ

=0.35...0.75- коефіцієнт механізації

- трудомісткість ТО-1:

- трудомісткість ТО-2:

Річний об’єм робіт по ПР визначається виходячи з робочого пробігу групи автомобілів і скоригованої трудомісткості ПР на 1000 км пробігу.

(2.12) (2.12)

Для автомобіля MitsubishiLancer:

Результати визначення річних трудомісткостей заносимо в таблицю 2.5

Таблиця 2.5 – Річна програма ТО і Р РС

| Марка автомобіля |

Трудомісткість , люд*год |

| ТЩТО

|

ТТО-1

|

ТТО-2

|

ТПР

|

ТСУМ

|

| MitsubishiLancer |

6122,4 |

3520,3 |

3972,1 |

19195,24 |

32810,04 |

| По АТП |

6122,4 |

3520,3 |

3972,1 |

19195,24 |

32810,04 |

2.6 Розподіл трудомісткостей ТО і ПР по видах робіт.

Розподіл по видам робіт проводиться окремо для ЩТО, ТО-1, ТО-2 і ПР .

Користуючись таблицями розподілу робіт ТО і ПР по процентному відношенню, знаходяться трудомісткості окремих видів робіт в межах одного виду обслуговування –ЩТО, ТО-1, ТО-2 або ПР :

(2.13)

де: ТВ

- розрахункова трудомісткість окремого виду робіт , люд*год;

ТN

-

річна трудомісткість даного виду ТО або ПР (по АТП), люд*год;

с- процентна доля окремого виду робіт від річної трудомісткості даного виду ТО і ПР, %.

Так як нам потрібна трудомісткість по ХЧ роботам , а розраховували трудомісткість по всіх автомобільних системах знаючи ,що ХЧ роботи складають 5% від всіх видів робіт, виизначаємо трудомісткість по видам ТО і ПР для ремонтних робіт.

Результати занести в таблицю 2.6

Таблиця 2.6 – Розподіл трудомісткостей ТО і ПР по видах робіт

| Вид робіт |

% |

Трудомісткість , люд*год |

| 1 |

2 |

3 |

| ЩТО |

| Прибиральні |

80 |

244,896 |

| Миючі |

20 |

61,224 |

| Всьго |

306,12 |

| ТО-1 |

| Діагностичні |

15 |

26,79075 |

| Закріплюючі |

50 |

89,3025 |

| Регулювльні |

15 |

29,79075 |

| Змасчювальні, очистні |

20 |

35,721 |

| Всього |

100 |

178,605 |

| ТО-2 |

| Діагностичні |

10 |

19,8605 |

| Закріплюючі |

45 |

89,37225 |

| Регулювльні |

15 |

29,79075 |

| Змасчювальні, очистні |

10 |

19,8605 |

| Відновлювальні |

15 |

29,79075 |

| Розбирально-збиральні |

5 |

9,93025 |

| Всього |

100 |

198,605 |

| ПР |

| Діагностичні |

5 |

47,9881 |

| Регулювльні |

10 |

95,9762 |

| Розбирально-збиральні |

35 |

335,9167 |

| Дефектація |

13 |

124,76906 |

| Комплектація |

10 |

95,9762 |

| Відновлювальні |

17 |

163,15954 |

| Змасчювальні, очистні |

10 |

95,9762 |

| Вього |

100 |

959,762 |

2.7 Розрахунок чисельності робітників

Чисельність робітників знаходиться окремо по проектуємій дільниці.

Визначається штатна і явочна кількість робітників.

Чисельність робітників залежить від об’єму робіт на дільниці іф фонду робочого часу працівника.

Фонди робочого часу явочних і штатних працівників знаходяться за формулами:

ФЯ

= (ДК

-ДВ

-ДСВ

)*tЗМ

-ДПС

*tСК

,

ФШ

= (ДК

-ДВ

-ДСВ

-ДВІД

-ДПОВ

)*tЗМ

-ДПС

*tСК

. (2.14)

де: ДК

– календарні дні;

ДВ

– кількість вихідних днів;

ДСВ

– кількість святкових днів;

ДВІД

– кількість днів відпустки;

ДПОВ

– кількість пропусків по хворобі та інших поважних причинах;

ДПС

– кількість передсвяткових днів;

tЗМ

– тривалість зміни, год;

tСК

– час на який скорочується зміна , в суботні та передсвяткові дні;

Для розрахунку приймаємо:

tЗМ

– 7 год при 6-денному робочому тижневі;

tСК

– 1 год;

ДВІД

– 18 днів;

ДПОВ

– 3 дні.

ФЯ

= (365-104-10)*7-10*1=1747 , (год)

ФШ

= (365-104-10-18-3)*7-10*1=1600(год)

Явочна і штатна чисельність робітників :

(2.15)

(2.15)

де: Ті

– річний об’єм робіт по проектуємій дільниці (5 % від загальної суми).

Приймаємо на дільницю таку кількість робітників:

- Явочних РЯ

= 1 (чол.) ;

- Штатних РШ

= 1 (чол) .

2.8 Вибір обладнання

Номенклатура і кількість обладнання приймається по табелях технологічного обладнання і спеціалізованого інструменту для АТП, а також по різних довідниках обладнання для ТО і ПР ходової частини.

Таблиця 2.7 – Табель виробничого обладнання для дільниці по ремонту ходової частини.

Обладнання,

прилади,

інструменти

|

Тип |

Кіл-сть,

шт.

|

Габаритні розміри,

мм

|

Площа, м2

|

Потужність,

кВт

|

| один. |

заг. |

один. |

заг. |

| Заточний верстат |

− |

1 |

400х200 |

0.08 |

0.08 |

0,51 |

0,51 |

| Верстат слюсарний з лещатами |

− |

1 |

1250х800 |

1 |

1 |

0,7 |

0,7 |

| Настільно сверлильний верстат |

− |

1 |

600х500 |

0.3 |

0.3 |

0,4 |

0,4 |

| Ванна для мийки деталей |

− |

1 |

500х500 |

0.25 |

0.25 |

− |

− |

| Шафа інструментальна |

− |

2 |

570х420 |

0.2394 |

0.4788 |

− |

− |

| Стіл інструментальний |

− |

1 |

560х400 |

0.224 |

0.224 |

− |

− |

| Настільно-токарний верстат |

− |

1 |

800х500 |

0.4 |

0.4 |

2 |

2 |

| Установка для розбирання деталей |

− |

1 |

1200х700 |

0.84 |

0.84 |

− |

− |

| Ящик для відходів |

− |

1 |

500х500 |

0.25 |

0.25 |

− |

− |

| Вмивальник |

− |

1 |

600х500 |

0.3 |

0.3 |

− |

− |

| Стеллаж для зберігання, обладнання |

− |

1 |

1400х600 |

0.84 |

0.84 |

− |

− |

| Підйомник двухстоєчний, гідравлічний, 3,5 т., де ще роблять розвал та сходження. |

− |

1 |

3000х1500 |

4.5 |

4.5 |

2.2 |

2.2 |

| Всього |

− |

13 |

9.22 |

9.96 |

5,81 |

5,81 |

Сумарна площа обладнання складає 9.96 м2

.

Площа відділення визначається:

(2.16) (2.16)

де:  - коефіцієнт ущільнення, який враховує проходи та відстані між обладнанням (приймається - коефіцієнт ущільнення, який враховує проходи та відстані між обладнанням (приймається  =3-5); =3-5);

- сумарна площа під обладнання, м2

. - сумарна площа під обладнання, м2

.

SВІД

= 5*9.96=49.8 м2

Отже площа відділення складає 49.8 м2

.

До даного розділу додається план розміщення обладнання на відділенні АТП.

де: 1 - заточний верстат; 2 - верстат слюсарний з лещатами; 3 - настільно сверлильний верстат; 4 - ванна для мийки деталей; 5 - шафа інструментальна; 6 - стіл інструментальний; 7 - настільно-токарний верстат; 8 - Установка для розбирання деталей; 9 - ящик для відходів; 10 – вмивальник; 11 - стеллаж для зберігання, обладнання; 12 - підйомник двухстоєчний, гідравлічний, 3,5 т., де ще роблять розвал та сходження.

Рисунок 2.1 – План дільниці ТО та ремонту ходової частини.

3 РЕМОНТ ТА МЕТОДИ ВІДНОВЛЕННЯ ДЕТАЛЕЙ.

3.1 Основні несправності ходової частини MITSUBISHILANCER

Таблиця 3.1 Основні несправності передньої підвіски автомобіля MITSUBISHILANCERметоди їх усунення.

| Причина несправності |

Метод усунення |

| 1 |

2 |

| Шум і стукоти в підвісці при русі автомобіля |

| 1. Несправні стійкі підвіски |

1. Замініть або відремонтуйте стійки |

| 2. Ослабнули болти кріплення кронштейнів розтяжек або болти, що кріплять штангу стабілізатора поперечної стійкості до кузова |

2. Підтягніть болти, замініть зношені подушки |

| 3. Ослабнуло кріплення верхньої опори стійки підвіски до кузова |

3. Підтягніть гайки кріплення верхньої опори |

| 4. Осадка, розриви, відшарування гуми від корпуса опори стійки |

4. Замініть опору стійки |

| 5. Знос резинометалічних шарнірів важелів підвіски, розтяжек або стійок штанги стабілізатора |

5. Замініть шарніри |

| 6. Знос шарового шарніра важеля підвіски |

6. Замініть шаровий шарнір |

| 7. Осідання або поломка пружини підвіски |

7. Замініть пружину |

| 8. Руйнування буфера ходу стиску |

8. Замініть буфер |

| 9. Великий дисбаланс коліс |

9. Відбалансуйте колеса |

| Підтікання рідини зі стійки (амортизатора задньої підвіски) |

| 1. Знос або руйнування сальника штока |

1. Замініть сальник |

| 2. Забоїни, задири на штоку, ушкодження хромого покриття |

2. Замініть зношений або ушкоджений шток і сальник |

| 3. Усадка або ушкодження ущільнювального кільця корпуса стійки (резервуара амортизатора задньої підвіски) |

3. Замініть кільце |

| Недостатній опір стійки підвіски (амортизатора задньої підвіски) при ході віддачі |

| 1. Негерметичність клапана віддачі чи пропускного клапана |

1. Замініть ушкоджені деталі клапанів або усуньте їхні несправності |

| 2. Недостатня кількість рідини внаслідок витоку |

2. Замініть ушкоджені деталі і залийте рідину |

| 1 |

2 |

| 3. Задири на циліндрі і поршневому кільці |

3. Замініть ушкоджені деталі і рідину |

| 4. Знос або ушкодження фторопластового шару направляючої втулки |

4. Замініть направляючу втулку |

| 5. Осадка пружини клапана віддачі |

5. Замініть пружину |

| 6. Наявність у рідині сторонніх сумішей |

6. Профільтруйте рідину або замініть її |

| Недостатній опір стійки підвіски (амортизатора задньої підвіски) при ході віддачі |

| 1. Негерметичність клапана стиску |

1. Замініть ушкоджені деталі або усунете їхні несправності |

| 2. Недостатня кількість рідини через витік |

2. Замініть ушкоджені деталі і залийте рідину |

| 3. Знос штока або ушкодження фторопластового шару направляючої втулки |

3. Замініть зношені деталі |

| 4. Наявність у рідині сторонніх сумішей |

4. Профільтруйте або замініть рідину |

| 5. Знос, деформація або руйнування дисків клапанів стиску |

5. Замініть зношені або ушкоджені диски |

| Часті пробої підвіски |

| 1. Осаду пружини підвіски |

1. Замініть пружину |

| 2. Не працює стійка (амортизатор задньої підвіски) |

2. Замініть або відремонтуйте стійку (амортизатор задньої підвіски) |

| Недостатній опір стійки підвіски (амортизатора задньої підвіски) при ході віддачі |

| Знос тертьових поверхонь деталей шарового шарніра в результаті забруднення, викликаного негерметичністю або ушкодженням чохла |

Замініть шаровий шарнір |

| Відведення автомобіля від прямолінійного руху |

| 1. Різний тиск повітря в шинах |

1. Встановіть нормальний тиск |

| 2. Порушення кутів установки коліс |

2. Відрегулюйте кути установки коліс |

| 3. Руйнування однієї з верхніх опор стійок підвіски |

3. Замініть опору |

| 4. Неоднакова пружність пружин підвіски |

4. Замініть пружину, що втратила пружність |

| 5. Значна різниця в зносі шин |

5. Замініть зношені шини |

| 6. Підвищений дисбаланс передніх коліс |

6. Відбалансуйте колеса |

| Підвищений знос протектора шин |

| 1. Занадто різкі розгони з пробуксовкою коліс |

1. Уникайте різких розгонів |

| 2. Часте користування гальмами з блокуванням коліс |

2. При гальмуванні не доводіть колеса до блокування |

| 3. Порушено кути установки коліс |

3. Відрегулюйте кути установки коліс |

| 4. Перевантаження автомобіля |

4. Не перевищуйте припустимих навантажень, зазначених у посібнику з експлуатації |

| Нерівномірний знос протектора шин |

| 1. Підвищена швидкість на повороті |

1. Знижуйте швидкість |

| 2. Великий знос шарових шарнірів важелів підвіски і резинометаллических шарнірів |

2. Відремонтуйте підвіску |

| 4. Дисбаланс коліс |

4. Відбалансуйте колеса |

Таблиця 3.2 Основні несправності задньої підвіски MITSUBISHILANCERта методи їх усунення

| Причина несправності |

Метод усунення |

| 1 |

2 |

| Шум і стукіт в підвісці при русі автомобіля |

| 1. Несправні амортизатори |

1. Замініть або відремонтуйте амортизатори |

| 2. Ослабнуло кріплення амортизаторів або зносилися втулки вушок амортизаторів і гумові подушки |

2. Затягніть болти і гайки, кріплення амортизаторів, Замініть зношені або ушкоджені деталі |

| 3. Знос гумових утулок, важелів підвіски |

3. Замініть втулки |

| 4. Осідання або поломка пружини |

4. Замініть пружину |

| 5. Стукіт від "пробою" підвіски внаслідок руйнування буфера ходу, стиски або перевантаження задньої підвіски |

5. Замініть ушкоджені буфери, розвантажите задню підвіску автомобіля |

| Відведення автомобіля від прямолінійного руху |

| 1. Осідання або поломка однієї з пружин підвіски |

1. Замініть пружину |

| 2. Зсув задньої осі автомобіля внаслідок зносу втулок важелів підвіски |

2. Замініть втулки |

| 3. Деформація важелів підвіски |

3. Замініть важелі підвіски |

| Часті "пробої" задньої підвіски |

| 1. Перевантажено задню вісь автомобіля |

1. Розвантажите задню вісь |

| 2. Осідання або поломка пружини |

2. Замініть пружину |

| 3. Не працюють амортизатори |

3. Замініть або відремонтуйте амортизатори |

ЩТО. Перед кожним виїздом перевіряти оглядом стан шин і тиск повітря в них (за зминанням шини), а через кожні 500 км пробігу автомобіля перевіряти тиск шинним манометром і доводити його до нормального (також і в запасному колесі).

ТО.Через 10 тис. км пробігу автомобіля переставляти колеса для рівномірного спрацьовування шин. Одночасне переставляння всіх коліс доцільне за умови однакового нормального спрацьовування шин. У практиці слід керуватися також технічною необхідністю. Наприклад, якщо відбувається спрацьовування одного з коліс порівняно з рештою, то достатньо замінити тільки спрацьоване колесо або переставити колеса, користуючись таким правилом: у кращому стані мають бути колеса на передньому мосту автомобіля. Періодично підтягувати кріплення деталей і вузлів передньої підвіски: корпусів шарових пальців до важелів підвіски; стяжних болтів поворотних стояків; різьбових втулок верхніх важелів; амортизаторів; стабілізатора поперечної стійкості; верхніх і нижніх поздовжніх та поперечної штанг задньої підвіски; дисків коліс.Через 10 тис. км пробігу автомобіля перевірити кути встановлення передніх коліс і, якщо треба, відрегулювати їх.Через 20 тис. км пробігу автомобіля замінити консистентне мастило в маточинах передніх коліс (на автомобілі MITSUBISHI– передніх і задніх коліс), для чого зняти маточину, промити підшипники та внутрішню порожнину маточини гасом або бензином, протерти ганчіркою, покласти мастило „Литол-24” (замінники: мастило 1-13 жирове або ЯНЗ-2) на зовнішні кільця підшипників і, не заповнюючи внутрішню порожнину маточини, змастити сильно підшипники, скласти маточину й відрегулювати затягування підшипників.Через 30 тис. км пробігу автомобіля перевірити справність амортизаторів за ступенем гасіння ними коливань кузова. Якщо амортизатори справні, кузов не піддається сильному розгойдуванню, а за один подвійний хід амортизаторів повністю заспокоюється. Для більш ретельної перевірки треба звільнити з одного боку кріплення амортизаторів від деталей підвіски (в задніх амортизаторах – зверху, а в передніх - знизу). Після цього за звільнений бік переміщати шток або резервуар амортизатора вгору та вниз. Рух униз має відбуватися з більшим зусиллям ніж угору.

3.3 Піктограми

Система піктограм складається з 16 знаків, але для технічного обслуговування та ремонту ходової частини MITSUBISHILANCER потрібні такі вказівки:

де: Система піктограм складається з 16 знаків, які є натурними позначеннями таких вказівок: 1 — перевірити стан, 2 — перевірити тиск, 3 — перевірити в дії, 4 — перевірити світлову сигналізацію, 5 — відрегулювати, 6 — усунути люфт, 7 — закріпити, 8 — зашплінтувати, 9 — замінити, переставити, 10 — усунути негерметичність, 11 — очистити, 12 — промити, 13 — злити, 14 — долити до рівня, 15 — змастити під тиском, 16—змастити. Символи легко читаються і запам'ятовуються. Вибрані знаки зображують інструмент або стереотип елемента об'єкта.

Рисунок 3.1 Піктограми операцій технічного обслуговування автомобілів

4 ВАРТІСТЬ КОМПЛЕКТУЮЧИХ

В даній таблиці можна дізнатись вартість деталей по ходовій частині автомобіля MITSUBISHIlancer які при зношенні чи обломці можна замінити.

Таблиця 4.1 вартість деталей до ходової частини MITSUBISHIlancer

| Найменування деталей |

Ціна , грн. |

| 1 |

2 |

| Пружини передні |

100-00 |

| Стабілізатор |

36-00 |

| Ступиця |

90-00 |

| Тяга реактивна поперечна |

120-00 |

| Тяга реактивна довга |

80-00 |

| Тяга реактивна коротка |

50-00 |

| Шарова опора верхня |

50-00 |

| Шарова опора нижня |

45-00 |

| Шарова опора верхня |

36-00 |

| Шарова опора верхня |

20-00 |

| Шарова опора верхня |

48-00 |

| Шарова опора нижня |

66-00 |

| Шарова опора нижня |

73-00 |

| Шарова опора нижня |

32-00 |

| Шарова опора нижня |

89-00 |

| Важіль верхній/лівий |

55-00 |

| Важіль нижній/правий |

54-00 |

| Відбійник задньої підвіски |

6-50 |

| Відбійник передньої підвіски |

7-50 |

| Відбійник моста |

9-50 |

| Бублик переднього амортизатора |

2-50 |

| Втягуюче реле |

98-00 |

| Датчик вкл.вентилятора |

20-00 |

| Датчик заднього ходу |

15-00 |

| Датчик температури |

10-00 |

| Замок запалювання |

150-00 |

| Патрубки пічки |

12-00 |

| Патрубки радіатора (довгий) |

15-00 |

| Патрубки радіатора (середній) |

21-50 |

| Патрубки радіатора (короткий) |

5-50 |

| Патрубок гарячого повітря |

13-00 |

| Патрубок відводу газів |

23-00 |

| Підвіска глушника |

5-50 |

| Підставка під пружини |

2-00 |

| Задня втулка амортизатора |

4-00 |

| Втулка реактивних тяг |

22-00 |

| Втулка стабілізатора |

4-00 |

| Підбавка під пружини |

4-00 |

| Підбавка під передні пружини |

5-00 |

| Головний циліндр зчеплення |

76-00 |

| Головний гальмівний циліндр |

58-00 |

| Гальмівний диск |

79-00 |

| Задній амортизатор |

100-00 |

| Передній амортизатор |

100-00 |

| Балка |

150-00 |

| Вісь верхнього важеля в зборі |

24-50 |

| Вісь нижнього важеля |

32-00 |

| Напіввісь в зборі |

112-00 |

Перша

Вінницька

а філія “Укравтозапчасть”

м.Вінниця вул. Хмельницьке шосе 145 (автосалон MITSUBISHI)

тел./факс: (0432) 51-38-56,51-43-21.

Ціни встановленні на 06.03.2005р.

5 ОХОРОНА ПРАЦІ

Під час роботи з ходовою частиною автомобіля необхідно дотримуватись таких вимог:

Технічне обслуговування й ремонт автомобілів виконують у призначених для цього місцях (на постах). На робочих місцях мають забезпечуватися безпечні умови для проведення робіт; обладнання, інструмент та прилади мають відповідати характеру виконуваної роботи й унеможливлювати травматизм.