Федеральное агентство по образованию РФ

Волжский политехнический институт (филиал)

Волгоградского государственного технического университета

Кафедра "Автомобильный транспорт"

Курсовая работа

По курсу "Основы технической эксплуатации автомобилей"

Выполнил:

студент группы ВТС - 431

Олейников Е.А

Проверил: ст. преподаватель

Заболотный Р.В

Волжский 2010

Содержание

Введение

1. Расчетно – технологическая часть

1.1 Исходные данные для расчёта

1.2 Расчёт годовой производственной программы

2. Организационно-техническая часть

2.1 Производственно-техническая часть автохозяйства

2.2 Операционная карта на проведение ТО-1 ГАЗ-24

3. Конструкторская часть

Заключение

Список литературы

Введение

Техническое обслуживание и ремонт автотранспортных средств требует больших трудовых и материальных затрат. Эти затраты составляют около 70% от общих затрат, выделяемых на приобретение и содержание подвижного состава. Несмотря на большие затраты, по причинам технических неисправностей простаивает значительная часть автопарка. Исследования и опыт предприятий (АТП) свидетельствует о том, что разработка и внедрение рациональных технологических процессов технического обслуживания является значительным резервом повышения технического состояния подвижного состава и снижения затрат на его техническое содержание.

В научной литературе нашли отражение и применяются два метода организации технического обслуживания автомобилей: метод универсальных постови метод специализированных постов.

Недостатком метода универсальных постов является ограниченная площадь поста, на которой не возможно разместить комплект средств диагностики и механизации трудоемких и тяжелых работ (около 20 наименований) необходимый для качественного выполнения всего перечня операций ТО-1 и ТО-2. При этом совмещение контрольно-диагностических операций связанных с запуском двигателя и смазочно-очистительных операций с другими операциями технического обслуживания на одном посту, не обеспечивает требований техники безопасности и благоприятных гигиенических условий труда.

Метод специализированных постов подразделяется на поточный, операционно-постовой, зонально-постовой. Изучение этих методов позволяет выявить ряд недостатков, которые приводят к лишним затратам труда, и времени на техническое обслуживание автомобилей. Наиболее прогрессивным методом технического обслуживания является поточный метод. Однако поточный метод можно применять только в АТП средней и большой мощности (от 200 и более автомобилей) для однотипных групп автомобилей при строгой регламентации текущего ремонта, выполняемого совместно с техническим обслуживанием.

Реклама

1. Расчетно – технологическая часть

1.1 Исходные данные для расчёта

| Марка автомобиля |

Среднесуточный пробег lсс

, км |

Категория условий эксплуатации К1

|

Природно-климатические условия К3

|

Пробег с начала эксплуатации |

| ГАЗ-24 |

160 |

1 |

Холодный, с высокой агрессивностью |

0,8 |

| Списочное количество автомобилей Асп

, шт. |

Новых автомобилей, % |

Прицеп |

Норма пробега до капитального ремонта LКН

, тыс. км |

Периодичность ТО-1 L1Н

, км |

Периодичность ТО-2 L2Н

, км |

| 650 |

18 |

- |

250 |

2500 |

12500 |

LΣ

= 15 184 000 км.

1.2 Расчёт годовой производственной программы

Установление нормативов.

Категории условий эксплуатации – К1

; модификации подвижного состава и организации его работы – K2

; природно-климатических условий - К3

; пробега с начала эксплуатации – К4

; размера автотранспортного предприятия - К5

. Следовательно, пробег до ТО-1

L’1

= L1Н

∙К1

∙К3

= 2500·1·0,9∙0,9 = 2025 км

пробег до ТО-2

L’2

= L2Н

∙К1

∙К3

= 12500·1·0,9∙0,9 = 10125 км

пробег до КР

L’К

= LКН

∙К1

∙К2

∙К3

= 250000·1·0,85·0,8∙0,9 = 153000 км

Расчетная периодичность технических обслуживаний и ремонта определяется путем подбора числа их значений, кратных между собой и среднесуточному пробегу и близких по своей величине к установленным нормативам:

LЕО

= lСС

= 160 км

L1

= LЕО

∙n1

= 160·13 = 2080 км

L2

= L1

∙n2

= 2080·5 = 10400 км

LК

= L’2

∙nК

= 10400·15 = 156000 км

где LСС

- среднесуточный пробег автомобиля; L1

- пробег до первого технического обслуживания; L2

- пробег до второго технического обслуживания; LЕО

- пробег до ежедневного обслуживания; LК

- пробег до капитального ремонта; n1

, n2

, nК

- целые числа, равные

n1

= L’1

/ LЕО

= 2025 / 160 = 12,65 = 13.

n2

= L’2

/ L1

= 10125 / 2080 = 4,87 =5.

nK

= L’К

/L2

= 153000 / 10400 = 14,7 = 15.

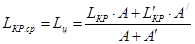

Средневзвешенный межремонтный пробег Lкp.cp автомобиля за цикл (Lкp.cp = Lц).

где А, А' — соответственно среднесписочное число автомобилей, не имеющих установленный нормами пробег до первого КР и выполнивших эти нормы, но находящихся в эксплуатации. Число новых автомобилей (А´) составляет 10—26% от инвентарного (среднесписочного) числа автомобилей и устанавливается в задании.Таким образом:

Табл. 1 – Периодичность технического обслуживания и капитального ремонта автомобиля, км

| Наименование показателей |

Показатели |

| Обозначение |

Нормативные |

Откорректированный |

Корректирование по кратности |

Принятый к расчету |

| Среднесуточный пробег |

LСС

|

160 |

160 |

160 |

| Пробег до ежедневного обслуживания |

LЕО

|

160 |

160 |

160 |

| Пробег до первого технического обслуживания |

L1

|

2500 |

2080 |

2080 |

2080 |

| Пробег до второго технического обслуживания |

L2

|

12500 |

10400 |

10400 |

10400 |

| Пробег до капитального ремонта |

LК

|

250000 |

156000 |

156000 |

156000 |

Корректирование трудоемкости ТО и ТР на 1000 км пробега автомобиля.

Реклама

Для автомобиля, работающего без прицепа или полуприцепа, расчетная трудоемкость ТО

ti

= ti

(Н)

KТО

где ti

(Н)

— нормативная трудоемкость единицы ТО данного вида базовой модели автомобиля, чел. -ч;

KТО

= K2

∙K5

= 1,15∙0,8 = 0,92

— результирующий коэффициент корректирования трудоемкости ТО для автомобиля.

Расчетная трудоемкость ЕО:

tЕО

= tЕО

(Н)

KТО

= 0,3∙1,15∙0,8 = 0,276 чел∙ч;

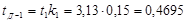

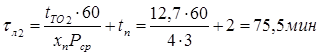

Расчетная трудоемкость ТО-1:

TТО1

= tТО1

(Н)

KТО

= 3,4 ∙1,15∙0,8 = 3,13 чел∙ч;

Расчетная трудоемкость ТО-2:

TТО2

= tТО2

(Н)

KТО

= 13,8 ∙1,15∙0,8 = 12,7 чел∙ч;

Расчетная трудоемкость ТР на 1000 км пробега

tТР

= tТР

(Н)

KТР

= 6,0∙1,46 = 8.75 чел∙ч

где tТР

(Н)

— нормативная трудоемкость ТР на 1000 км пробега базовой модели автомобиля, чел. - ч;

KТР

= K1

∙K2

∙K3

∙К4

∙К5

= 1,2∙1,15∙1,2∙1,1∙1,2∙0,8 = 1,46

— результирующий коэффициент корректирования трудоемкости ТР на 1000 км пробега для автомобиля.

Результаты расчета рекомендуется представить в виде таблицы 2.2.

Табл. 2.2.–Корректирование нормативов ТО и ремонта (автомобиль КамАЗ 5320, II категория условий эксплуатации, холодный с агрессивными условиями климат, пробег после КР 0,65, количество машин в парке Асп

= 100).

| Показатель |

Значение норматива |

Коэффициент корректирования |

| исходное |

откорректированное |

k1

|

k2

|

k3

|

k4

|

k5

|

k |

| Трудоёмкость ТО и ТР |

| ЕО, чел.×ч. |

0,3 |

0,276 |

– |

1,15 |

– |

– |

0,8 |

0,92 |

| ТО-1, чел.×ч. |

3,4 |

3,13 |

– |

1,15 |

– |

– |

0,8 |

0,92 |

| ТО-2, чел.×ч. |

13,8 |

12,7 |

– |

1,15 |

– |

– |

0,8 |

0,92 |

| ТР, чел.×ч./1000 км |

6 |

8,75 |

1 |

1,15 |

1,32 |

1,2 |

0,8 |

1,46 |

Расчёт коэффициента технической готовности автомобиля

Коэффициент технической готовности автомобиля (парка) может быть рассчитан и по формуле:

αТ

= DЭЦ

/ DЦ

= DЭЦ

/ (DЭЦ

+ DРЦ

)= 975 / 1037 = 0,94,

где DЭЦ

- количество дней, готовых к эксплуатации автомобиля, за цикл; DРЦ

- количество дней простоя в ремонте за цикл; DЦ

- длительность цикла, дни.

DЦ

= DЭЦ

+ DРЦ

= 975 +62 = 1037 дней,

DЭЦ

= LК

/ LСС

= 156000 / 160 = 975 дней,

Количество дней за цикл складывается из дней простоя автомобиля в капитальном ремонте и дней простоя во втором техническом обслуживании и текущем ремонте:

DРЦ

= DК

+ D2Тр

= DК

+ D2

+ DТр

= NКЦ

∙ dК

+ N2Ц

∙ d2

∙ K2

+ LК

∙ dТр

∙ K’Тр

/ 1000= =1 ∙ 22+ 14 ∙ 0,096 ∙ 0,5 + 156000 ∙ 0,504 ∙0,5 / 1000=62 дня,

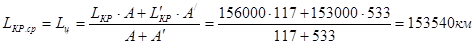

Норматив простоя во втором техническом обслуживании, приходящийся на 1000 км пробега, определяется как:

Отсюда норматив простоя в текущем ремонте будет

dТр

= d2Тр

∙ K’4

- d2

= d2Тр

∙ K’4

– 1000 / L2

= 0,5∙1,2 - 0,096 = 0,504 дни/на 1000 км

Определение коэффициента использования парка и годового пробега

Коэффициент использования парка определяется по уравнению

αи

= DЭ

/ DЦ

= (DРГ

/ Dг

) ∙ αТ

∙ α0

=(253/365)·0,94·0,95=0,62.

где α0

- коэффициент простоя по организационным причинам (α0

= 0,9); DЭ

= 253 дня; Dг = 365 дней.

Для всех автомобилей годовой пробег:

Lпк.г

= 365∙Асп

·lсс

∙αи

Lпк.г

= 365∙650·160∙0,62= 23535200 км

Определение числа обслуживаний и капитальных ремонтов по АТП.

Расчет количества ремонтов и технических обслуживаний на один автомобиль за цикл представляется в следующем виде:

NКЦ

= LЦ

/ LК

= 153540/156000 = 0,99 =1

N2Ц

= LК

/ L2

- NКЦ

= (156000/10400)-1 =14

N1

Ц

= LК

/ L1

- (NКЦ

+ N2

Ц

) = (156000/2080)-(1+14) = 60

NЕО

= LК

/ LЕО

= 156000 / 160 = 975

где NКЦ

– количество капитальных ремонтов одного автомобиля за цикл; LЦ

= LК

; N2Ц

– количество вторых технических обслуживании одного автомобиля за цикл; N1Ц

– количество первых технических обслуживании одного автомобиля за цикл; NЕО

– количество ежедневных обслуживании одного автомобиля за цикл.

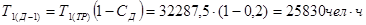

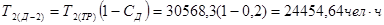

С учетом годового пробега количество обслуживаний рассчитывается по формулам:

NКР.г

= LПК.г

/ LКР.ср

= 23535200 / 153540 =153;

N2.г

= L ПК.г

/ L2

- N КР.г

= 23535200/ 10400 – 153 = 2110;

N1.г

= L ПК.г

/ L1

- (N КР.г

+ N2.г

) = 23535200/2080-(153+2110) = 9052;

NЕО.г

= L ПК.г

/ LСС

= 23535200 / 160 = 147095,

где Lпк.г— общий годовой пробег подвижного состава АТП (парка).

Определение суточной программы по техническому обслуживанию автомобилей

Так как пробег автомобиля за цикл может быть больше или меньше чем пробег за год, а производственную программу предприятия обычно рассчитывают на годичный период, необходимо сделать соответствующий перерасчет. Для этого определяют коэффициент перехода от цикла к году - ηГ

, представляющий отношение пробега автомобиля за год к пробегу его за цикл: L.

ηГ

= LГ

/ LК

= 365 ∙ αи

∙ LСС

/ LК

=365·0,62 ·(160/156000)=0,23.

где LГ

- пробег автомобиля за год, км; αи

- коэффициент использования парка; LСС

- среднесуточный пробег автомобиля, км.

На основании полученного значения ηГ

- коэффициента перехода от цикла к году, количество технических обслуживании и ремонтов, приходящихся на один автомобиль в год, определяется как

NК

= NКЦ

∙ ηГ

=1·0,23= 0,23

N2

= N2Ц

∙ ηГ

=14·0,23 = 3,22

N1

= N1Ц

∙ ηГ

= 60·0,23 = 13,8

NЕО

= NЕОЦ

∙ηГ

= 975·0,23 = 224,3

где NК

- количество капитальных ремонтов на один автомобиль за год; N2

- количество вторых технических обслуживании одного автомобиля за год; N1

- количество первых технических обслуживании одного автомобиля за год; NЕО

- количество ежедневных обслуживании одного автомобиля за год.

Количество технических обслуживании и ремонтов в год для всего количества автомобилей данной марки определяется

ΣNК

= NК

∙ Асп

= 0,23·650 = 149,5.

ΣN2

= N2

∙ Асп

= 3,22·650 = 2093.

ΣN1

= N1

∙ Асп

= 13,8·650 = 8970.

ΣNЕО

= NЕО

∙ Асп

= 224,3·650 = 145795.

∑Nсо =2∙Асп = 2∙650 = 1300

Суточная программа парка автомобилей по техническому обслуживанию и ремонту определяется

Ni

= ΣNi

/ DРГ

.

Раздельно по видам обслуживания это составит

N1С

= ΣN1

/ DРГ

= 8970 / 253 = 35,45

N2С

= ΣN2

/ DРГ

= 2093 / 253 = 8,27

NКС

= ΣNК

/ DРГ

= 149,5 / 253 = 0,6

NEOC

= ΣNЕО

/DРГ

= 145795 / 253 = 576,3

Табл. 2 – Программа по техническому обслуживанию автомобилей

| Марка авомобиля |

Вид обслуживания |

Количество обслуживаний |

| за цикл |

за год |

за сутки |

| МАЗ-500 |

Второе техническое обслуживание |

14 |

2093 |

8,27 |

| Первое техническое обслуживание |

60 |

8970 |

35,45 |

| Ежедневное обслуживание |

975 |

145795 |

576,3 |

| Сезонное обслуживание |

1300 |

| Капитальный ремонт |

1 |

149,5 |

0,6 |

Определение трудоёмкости работ ТО и ТР за год

Годовая трудоемкость технического обслуживания подвижного состава (Тео, Т1

, Т2

) определяется по общей формуле (в человеко-часах)

Тi

= Ni

Г

ti

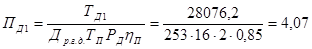

Т1

= N1

Г

t1

= 2093.

12,7 = 26581,1 чел∙ч

Т2

= N2Г

t2

= 8970 .

3,13 = 28076,1 чел∙ч

ТЕО

= NЕОГ

tЕО

= 145795 .

0,276 = 40239,4 чел∙ч

где Ni

Г

— годовое число обслуживании данного вида; ti — расчетная (скорректированная) трудоемкость единицы ТО данного вида, чел.-ч.(таблица Г-1, таблицы В-2, В-5)

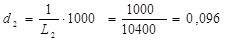

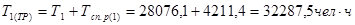

Годовая трудоемкость ТО-1 и ТО-2 с сопутствующим Т1(ТР)

, Т2ТР)

определится из выражений

где Тсп.р(1)

, Тсп.р(2)

— соответственно годовая трудоемкость сопутствующего ТР при проведении ТО-1 и ТО-2, чел. -ч.

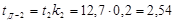

Тсп.р(1)

= Стр

Т1

= 0,15 .

28076,1 = 4211,4 чел∙ч,

Тсп.р(2)

= Стр

Т2

= 0,15 .

26581,1 = 3987,2 чел∙ч

где Стр

= 0,15 - 0,20 — доля сопутствующего ТР, зависящая от "возраста" автомобилей и принимаемая учащимися самостоятельно (аналогично Д2тр

или по данным АТП.

Годовая трудоемкость ТР по парку:

где Lпк.г— годовой пробег парка автомобилей, км; tтр — расчетная трудоемкость ТР на 1000 км, чел. -ч.

Определение трудоёмкости диагностирования

Принимая за основу эти рекомендации, годовая трудоемкость общего (Тд -1 ) и поэлементного диагностирования (Тд -2 ) определится из выражений

где tД-1

, tД-2

— соответственно, трудоемкость одного диагностирования в объеме общего и поэлементного диагностирования, чел.-ч;

N1Г

, N2Г

— соответственно, числа обслуживании ТО-1 и ТО-2 за год.

где t1

, t2

— соответственно расчетные трудоемкости единицы обслуживания данного вида (ТО-1, ТО-2), чел. -ч; tД-1

, tД-2

— соответственно доля трудоемкости диагностических работ при ТО-1 и ТО-2 .

Годовая трудоемкость постовых работ по ТО-1, ТО-2 и ТР за год при применении на АТП средств диагностирования (Т1

(Д-1), Т2

(Д-2),ТТР

(Д)) определится из выражений:

при наличии постов общей диагностики (Д-1)

при наличии постов поэлементной диагностики (Д-2)

при наличии постов Д-1, Д-2 или совмещенного диагностирования при ТР

где Сд = 0,15—0,20 — планируемая доля снижения трудоемкости работ при ТО-1, ТО-2 и ТР при применении средств диагностирования.

Определение годовой трудоёмкости работ ТО при поточном методе обслуживания

Годовая трудоемкость работ ТО-1 и ТО-2 с учетом выполнения на постах зон ТО сопутствующего ремонта, проведения ТО на поточных линиях и применения на АТП средств диагностирования определится из выражений

где Стр = 15—20% — процент работ сопутствующего текущего ремонта, выполняемых совместно с ТО-1 или ТО-2; Тд. 1, Тд -2— соответственно годовая трудоемкость общей и поэлементной диагностики, чел. -ч.

Определение трудоемкости сезонного технического обслуживания

Таблица 2.5 – Характеристика ТО и ТР по парку автомобилей.

| Марка автомобиля |

Количество, штук |

ЕО |

ТО-1 |

ТО-2 |

ТР |

Общая трудоемкость,  |

| Количество обслуживаний |

Трудоемкость обслуживаний |

Трудоемкость всего |

Количество обслуживаний |

Трудоемкость обслуживаний |

Трудоемкость всего |

Количество обслуживаний |

Трудоемкость обслуживаний |

Трудоемкость всего |

Количество обслуживаний |

Трудоемкость обслуживаний |

Трудоемкость всего |

| Маз 500 |

650 |

145795 |

40239,4 |

40239,4 |

8970 |

28076,2 |

28076,2 |

2093 |

26581,1 |

26581,1 |

149,5 |

205708,8 |

205708,8 |

Расчёт числа постов для диагностирования автомобилей

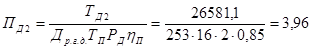

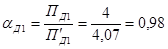

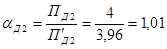

Расчетное число однотипных специализированных постов диагностирования данного вида (Пд-1

и Пд-2

)можно определить по общей формуле

Принимаем 4 Принимаем 4

Принимаем 4 Принимаем 4

где Т дi — годовая трудоемкость работ по диагностированию данного вида, чел. -ч; Др .г. д — число рабочих дней поста (участка) диагностирования в году; Tп — продолжительность работы поста диагностирования в сутки, ч; Рд = 2 чел. — число диагностов, одновременно работающих на посту; ηп=0,8—0,9 — коэффициент использования рабочего времени поста.

После определения расчетного числа однотипных постов диагностирования данного вида следует определить коэффициент загрузки постов

где П`д; — принятое число постов диагностирования данного вида.

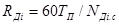

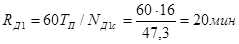

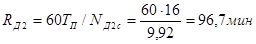

Ритм диагностирования, т. е время (в минутах), приходящееся на одно диагностирование данного вида

где Tп — производительность работы поста диагностирования в сутки, ч; Nдiс — суточная программа диагностирования данного вида.

Суточная программа диагностирования:

для линии общей диагностики (Д-1)

NД-1.с

= 1,1·N1.с

+N2.с

= 1,1·35,45 + 8,27 = 47,3;

для линии поэлементной диагностики (Д-2)

NД-2.с

= 1,2·N2.с

= 1,2·8,27 = 9,92.

где N1

.c, N2

с — соответственно суточная программа ТО-1 и ТО-2.

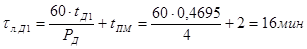

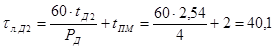

Такт линии диагностирования, т. е. интервал времени (в минутах) между двумя последовательно сходящими автомобилями с линии диагностирования данного вида

где tД

i— трудоемкость одного диагностирования данного вида, чел.-ч;

РД

— общее число операторов-диагностов, работающих на линии;

TПМ

=l,5-2 мин — время перемещения автомобиля с поста на пост.

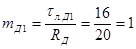

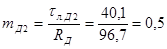

Число линий диагностирования данного вида

, принимаем 1 , принимаем 1

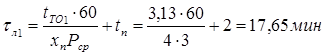

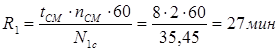

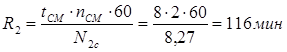

Расчёт количества постов и линий обслуживания ТО

При поточном методе технического обслуживания автомобилей количество линий обслуживания определяется по формуле

mЛ

= τЛ

/ R,

mЛ1

= τЛ1

/ R1=

17,65 / 27 = 0,65, принимаем 1

mЛ2

= τЛ2

/ R2=

75,5 / 116 = 0,65, принимаем 1

где τЛ

- такт линии, мин; R - ритм производства, мин.

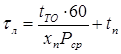

Такт линии определяется

где tТО

- трудоемкость обслуживания, чел. -ч;

хП

- количество постов обслуживания на поточной линии

(хП

= 3- 4, для ТО-1, хП

= 4- 5 для ТО-2);

РСР

- количество работающих на посту (РСР

= 2 - 4), чел;

tП

- время передвижения автомобиля с поста на пост: (tП

= 2 мин).

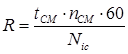

Ритм производства

где tСМ

= 8 – продолжительность смены, ч;

nСМ

= (1; 1,5; 2) – число смен;

Nic

– суточное количество технических обслуживаний, ч.

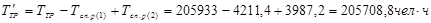

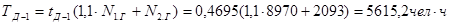

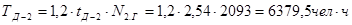

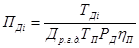

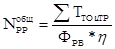

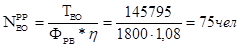

Определение количества ремонтных рабочих

Число слесарей для технического обслуживания и текущего ремонта определяется по следующей формуле:

где -  - годовой фонд рабочего времени, принимая - годовой фонд рабочего времени, принимая

- коэффициент использования рабочего времени, - коэффициент использования рабочего времени,  1,05 до 1,08, 1,05 до 1,08,

Определение численности ремонтных рабочих по зонам воздействия:

2. Организационно-техническая часть

2.1 Производственно-техническая часть автохозяйства

Необходимую производственную базу автохозяйства создают как путем нового строительства, так и реконструкцией зданий и сооружений другого назначения.

2.2 Оборудование для технического обслуживания и ремонта автомобилей

Таблица. Перечень оборудования, контрольно-измерительных приборов, приспособлений и инструментов для выполнения постовых работ ЕО, ТО-1, ТО-2 по замене агрегатов и узлов автомобилей МАЗ-533

ЕО

| Производимые работы при обслуживании |

Способ проведения работ |

Оборудование |

Модель, тип |

Количество |

Габариты, мм |

| Двигатель и его системы 1. Система смазки |

| Герметичность соединений |

Внешний осмотр |

| Уровень масла |

Проверка щупом |

Щуп масло измерительный |

| Давление масла при пуске и в процессе работы |

Снять показания указателей |

Указатели давления масла |

| 2. Система охлаждения |

| Герметичность соединений |

Внешний осмотр |

| Уровень жидкости |

Внешний осмотр |

| 3. Система питания |

| Герметичность соединений |

Внешний осмотр |

| Проверка действия приводов управления подачей топлива |

Внешний осмотр при работе двигателя |

| Ходовая часть и подвеска |

| Проверка геометрической формы рамы и несущей части кузова |

Внешний осмотр |

| Проверка состояния рессор |

Внешний осмотр |

| Проверка состояния амортизаторов |

Внешний осмотр |

| Давление в шинах |

Проверка давления |

Манометр шинный |

МД ‑241 |

15 |

| Трансмиссия 1. Сцепление |

| Герметичность |

Внешний осмотр |

| Отсутствие заедания и проваливания педали |

Нажатие на педаль сцепления, внешний осмотр |

| Отсутствие шумов, вибраций |

На линии при работе АТС |

| 2. Карданная передача |

| Характер работы карданной передачи |

На линии при работе АТС |

| 3. КПП |

| Проверка общего состояния КПП |

На линии внешним осмотром |

| Герметичность соединений; состояние элементов КПП |

Внешним осмотром |

| Отсутствие шумов, стуков |

На линии при включении передачи |

| 4. Задний мост, главная передача, дифференциал. |

| Проверка состояния узлов и агрегатов (шумы, вибрации) |

На ходу (на линии) при трогании |

| Система электрооборудования 1. АКБ |

| Состояние и крепление АКБ |

Внешний осмотр |

| Степень заряда |

Внешне: по накалу нитей приборов потребителей тока (отдельно включённых ламп) и силе звуков сигнала |

| 2. Генераторные установки |

| Внешнее состояние генератора, проводов, клемм, приводного ремня |

Внешне, визуальный осмотр |

| Сила зарядного тока |

Амперметр на щитке приборов |

| Рулевое управление |

| Проверка люфта рулевого колеса |

Внешний осмотр, покачивание колеса в обе стороны |

| Проверка состояния рулевого привода |

На линии в работе |

| Герметичность системы привода |

Внешний осмотр |

| Тормозная система |

| Проверка герметичности тормозных шлангов |

Внешний осмотр |

ТО-1

| Производимые работы при обслуживании |

Способ проведения работ |

Оборудование |

Модель, тип |

Количество |

Габариты, мм |

| Двигатель и его системы 1. Система смазки |

| Крепление маслопроводов |

Внешний осмотр, подтяжка креплений |

Комплект инструментов |

2336 М |

5 |

| Слив отстоя из фильтров |

Слить отстой из фильтра (на прогретый ДВС) |

| 2. Система охлаждения |

| Промывка двигателя и радиатора |

Промыть радиатор и рубашку охлаждения |

Промывочная жидкость |

| Проверка натяжения ремня |

Внешний осмотр |

| Смазка подшипников водяного насоса |

Смазать подшипники |

Маслораздаточная установка |

390М |

5 |

| Проверка действия жалюзи радиатора |

Внешний осмотр |

| 3. Система питания |

| Смазка определённых точек элементов, узлов и деталей |

Смазать элементы |

Переносная установка |

С-322 |

5 |

| Слив отстоя, разборка корпуса фильтров тонкой и грубой очистки топлива |

Слить отстой |

Комплект инструментов |

И145 |

10 |

| Подтяжка штуцерных и крепёжных соединений |

Затянуть крепления |

Комплект инструментов |

И145 |

10 |

| Проверка состояния воздушного фильтра |

Внешний осмотр |

| Ходовая часть |

| Очистка рессор |

Очистить рессоры |

Металлическая щётка, ручная моечная установка |

1112-ГАРО |

4 |

1600×660 |

| Крепёжные работы |

Подтяжка креплений |

Комплект инструментов, Гайковёрт электромеханический |

2446 И318 |

205 |

| Проверка люфта и регулировка люфта подшипника ступицы |

Проверить люфт |

Комплект инструментов |

И145 |

10 |

| Смазка точек по карте смазки |

Смазать необходимые точки |

Установка для смазки |

390М |

5 |

| Трансмиссия 1. Сцепление |

| Регулирование свободного хода педали сцепления |

Отрегулировать педаль сцепления |

Комплект инструментов Линейка |

И-146 |

10 |

| Проверка герметичности привода |

Внешний осмотр |

| Смазочные работы |

Смазать узлы и детали |

Переносные установки |

С-322 |

5 |

| 2. Карданная передача |

| Проверка крепления фланцев, кронштейна промежуточной опоры |

Внешний осмотр |

| Затяжка гаек сальникового уплотнения, шлицевого соединения |

Затянуть крепления |

Комплект инструментов |

И-146 |

10 |

| Смазка шлицевых соединений и подшипников промежуточных опор |

Смазать узлы |

Установка для смазки |

390М |

5 |

| 3. КПП |

| Проверка и затяжка креплений |

Проверить и затянуть крепления |

Комплект инструментов |

2446 |

20 |

| Доливка масла |

Долить масло |

Маслораздаточная установка |

133М |

7 |

| Смазка оси рычагов переключения коробки |

Смазать ось рычагов |

Установка для смазки |

390М |

5 |

| 4. Задний мост, главная передача и дифференциал |

| Проверка крепления, крепёжные работы |

Затянуть крепления |

Комплект инструментов |

2446 |

20 |

| Проверка герметичности |

Внешний осмотр |

| Проверка уровня масла |

Проверить уровень масла |

Маслораздаточная колонка |

133М |

7 |

| Система электрооборудования 1. АКБ |

| Выявление трещин на крышках и моноблоках батареи |

Внешний осмотр |

| Очистка вентиляционных отверстий в пробках |

Очистить отверстия в пробках |

ветошь |

30 |

| Снятие клемм и проверка их состояния |

Внешний осмотр |

| Зачистка наконечников проводов и выводов АКБ |

Зачистить наконечники и выводы |

Мелкозернистая наждачная бумага |

30 |

| 2. Генераторные установки |

| Очистка ГУ контактов, проводов от пыли |

Очистить ГУ, контакты и провода |

Ветошь, мелкозернистая наждачная бумага |

30 |

| Проверка состояния и натяжения приводного ремня |

Внешний осмотр |

| Проверка работы генератора |

Проверить работу генератора. Внешний осмотр потребителей тока |

Универсальный диагностический стенд |

Э-205 |

3 |

| Рулевое управление |

| Проверка трещин и течи масла из рулевого механизма |

Внешний осмотр |

| Проверка состояния уплотнений шарниров рулевых тяг |

Внешний осмотр |

| Проверка крепления картера рулевого механизма |

Затянуть крепления |

Комплект инструментов |

2446 |

20 |

| Проверка люфта рулевого колеса |

Проверить люфт |

Динамометр-люфтомер |

523 |

7 |

| Смазочные работы |

Смазать узлы |

Установка для смазки |

390М |

5 |

| Тормозная система |

| Проверка герметичности тормозной системы |

Внешний осмотр |

| Проверка свободного и рабочего хода педали тормоза |

Проверить свободный и рабочий ход |

Прибор |

К-446 |

3 |

ТО-2

| Производимые работы при обслуживании |

Способ проведения работ |

Оборудование |

Модель, тип |

Количество |

Габариты, мм |

| Двигатель и его системы 1. Система смазки |

| Замена масла в картере |

Заменить масло |

Маслораздаточная колонка |

С-239 |

5 |

| Промывка системы |

Промыть систему |

Дизельное топливо |

| Разборка фильтра тонкой очистки |

Разобрать и проверить фильтр |

Комплект инструментов Прибор для диагностики фильтров |

И-146 КИ-4801-ГОСНИТИ |

10 / 3 |

| Разборка и очистка фильтра грубой очистки |

Разобрать и очистить |

Комплект инструментов

Дизельное топливо

|

И-146 |

10 |

| 2. Система питания |

| Замена фильтрующего элемента в фильтре тонкой очистки топлива |

Заменить фильтрующий элемент |

Комплект инструментов |

И-146 |

10 |

| Снятие и проверка форсунок на стенде |

Проверить форсунки |

Прибор для проверки форсунок |

КИ-9917-ГОСНИТИ |

5 |

| Проверка системы зажигания |

Проверить систему зажигания |

Прибор |

Э-102 |

4 |

| Ходовая часть, подвеска |

| Проверка правильности установки углов управляемых колёс |

Проверить углы установки колёс |

Оптический стенд |

К111 |

3 |

4320×1500 |

| Проверка и устранение дисбаланса колеса |

Произвести балансировку колёс |

Стенд для балансировки колёс без снятия с автомобиля |

EWK-15 |

2 |

850×500 |

| Шиномонтажные работы для изношенных или повреждённых колёс |

Произвести шиномонтажные работы |

Установка Вулканизационная установка |

УШ113 В101 |

4 / 4 |

| Проверка состояния рамы, подвески, амортизаторов |

Внешний осмотр |

| Трансмиссия 1. Сцепление |

| Проверка поддона картера сцепления на наличие дефектов |

Внешний осмотр |

| Проверка сцепления на стенде |

Проверить сцепление |

Стенд для проверки сцепления |

2 |

| Проверка состояния дисков и замена их при необходимости |

Внешний осмотр |

| Проверка действия оттяжной пружины |

Проверить нажатием на педль |

| 2. Карданная передача |

| Смазка шарниров карданных валов |

Смазать шарниры |

Установка для смазки |

390М |

5 |

| 3. КПП |

| Проверка КПП на стенде тягово-экономических качеств |

Проверить КПП |

Стенд |

К487 |

1 |

| Замена масла |

Заменить масло |

Маслораздаточная установка |

133М |

7 |

| Очистка магнитной пробки от налёта |

Очистить пробки |

Ветошь Мелкозернистая наждачная бумага |

30 |

| 4. Задний мост, главная передача и дифференциал |

| Замена масла |

Заменить масло |

Маслораздаточная установка |

133М |

7 |

| Проверка и регулировка креплений шестерни колёсных редукторов |

Проверить и закрепить крепления |

Комплект инструментов |

И-146 |

10 |

| Проверка и крепление гаек и шпилек полуосей |

Проверить и закрепить гайки и шпильки |

Комплект инструментов, гайковёрт электромеханический |

И-146 И318 |

10 5 |

| Система электрооборудования 1. АКБ |

| Определение степени разряженности и технического состояния АКБ |

Проверить состояния АКБ |

Денсиметр Нагрузочная вилка |

ЛЭ-2 |

7 |

| Проверка напряжения |

Проверить напряжение |

Аккумуляторные пробники |

Э107 |

8 |

| Проверка плотности электролита |

Проверка плотности электролита |

Денсиметр |

8 |

| 2. Генераторные установки |

| Проверка работы генератора, проверка напряжения генератора |

Проверить напряжение при работающем двигателе и потребителях тока |

Вольтметр, Амперметр |

8 |

| Проверить давление пружины щёткодержателя на щётку |

Проверить давление пружины |

Динамометр |

8 |

| Рулевое управление |

| Определение люфта |

Определить люфта |

Динамометр - люфтомер |

523 |

7 |

| Замена при необходимости отдельных деталей и рулевой механизм в целом |

Заменить детали |

Комплект инструментов |

И-146 |

10 |

| Проверка крепления картера |

Затянуть крепления |

Комплект инструментов |

И-146 |

10 |

| Затяжка креплений |

Затянуть крепления |

Комплект инструментов |

И-146 |

10 |

| Проверка наличия масла и его доливка |

Доливка масла |

Маслораздаточная установка |

133М |

7 |

| Тормозная система |

| Проверка состояния тормозной системы |

Проверить тормозную систему |

Стенд |

КИ-4998 |

2 |

3. Конструкторская часть

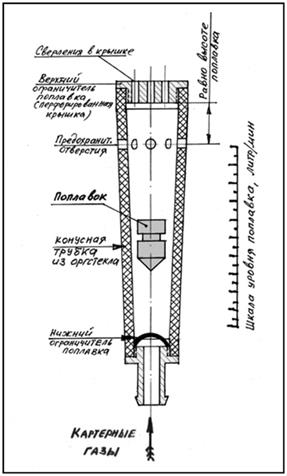

Проверка ротаметром состояния цилиндропоршневой группы по количеству газов, прорывающихся в картер.

Ротаметр — прибор для определения объёмного расхода газа или жидкости в единицу времени.

Ротаметр состоит из конической трубки, расходящейся вверх, внутри которой перемещается поплавок-индикатор, верхнего и нижнего ограничителя. Ротаметр через газоотводный шланг подключается к маслозаливной горловине. Двигатель заводят. Измеряемый поток картерных газов проходит через трубку снизу вверх и поднимает поплавок. Чем выше поплавок, тем больше площадь вокруг него, через которую может течь поток. Поднявшись настолько, что сила тяжести уравновешивает подъёмную силу со стороны потока, поплавок останавливается. Таким образом, каждому положению поплавка соответствует определённый расход. Далее снимают показания на шкале, останавливают двигатель и отсоединяют ротаметр. Снятые показания сравнивают с нормативными и делают вывод о состоянии цилиндропоршневой группы.

Заключение

В ходе данной работы произведён расчёт годовой производственной программы по техническому обслуживанию автомобилей МАЗ-500, определено число постов для диагностирования данных автомобилей, произведён расчёт количества постов и линий обслуживания ТО и сделаны следующие основные выводы:

1) L1

= 2080 км- пробег до первого технического обслуживания; L2

= 10400 км - пробег до второго технического обслуживания; LЕО

= 160 км - пробег до ежедневного обслуживания; LК

= 156000 км - пробег до капитального ремонта.

2) Коэффициент технической готовности автомобиля (парка) - αТ

= 0,94.

3) Коэффициент использования автомобилей - αи

= 0, 62; годовой пробег для всех автомобилей - LГП

= 23535200 км.

обслуживание ремонт трудоемкость автотранспорт

Список литературы

1. Высоцкий М.С., Автомобиль МАЗ-500 и его модификации.- М.: Машиностроение, 1968 г.- 331 с.

2. Кузнецов Е.С. и др., Техническая эксплуатация автомобилей: Учебн. для вузов./ 3-е изд., перераб. и доп. -М.: Транспорт, 1991 г. – 413 с.

3. Осепчугов В.В., Фрумкин А.К., Автомобиль. Анализ конструкций, элементы расчёта. – М.: Машиностроение, 1989 г.- 304 с.

4. Роговцев В.Л., Устройство и эксплуатация автотранспортных средств.- М.: Транспорт, 1998 г.- 430 с.

5. Шадричев В. А. Основы технологии автостроения и ремонта автомобилей.- М.: Машиностроение, 1976 г.- 580 с.

|