Передмова

У нашій країні прийнята планово-запобіжна система технічного обслуговування і ремонту автомобілів, регламентована «Положенням про технічне обслуговування і ремонт рухомого складу автомобільного транспорту», яка є сукупністю засобів, нормативно-технічної документації і виконавців, необхідних для забезпечення працездатного стану рухомого складу. Даною системою передбачається забезпечення працездатного стану рухомого складу автомобільного транспорту шляхом проведення планово-запобіжних робіт по його технічному обслуговуванню і ремонту. Планово-запобіжний характер системи технічного обслуговування і ремонту визначається плановим і примусовим (через встановлені пробіги або проміжки часу роботи рухомого складу) виконанням контрольно-діагностичних операцій з подальшим виконанням по потреби необхідних робіт.

У запропонованій курсовій роботі описано види і режими технічного обслуговування і ремонту газорозподільного механізму з урахуванням умов експлуатації автомобілів що широко експлуатуються в Україні, Росії, і інших. Крім того майбутні водії можуть дізнатися про правила техніки безпеки і заходи з охорони навколишнього середовища.

Оскільки принцип дії одних і тих самих агрегатів автомобілів аналогічний, то достатньо знати кілька найпоширеніших конструктивних рішень їх, щоб мати уявлення про процес в цілому.

Технічним обслуговуванням є комплекс операцій по: підтримці рухомого складу в працездатному стані і належному вигляді; забезпеченню надійності, економічності роботи, безпеки руху, захисту навколишнього середовища; зменшенню інтенсивності погіршення параметрів технічного стану, відмов і несправностей, а також виявленню їх з метою своєчасного усунення. Технічне обслуговування є профілактичним заходом, що проводиться примусово в плановому порядку.

Курсова робота призначена для студентів професійно–технічних закладів освіти які оволодівають професіями водіїв і спеціалістів з обслуговування і ремонту автомобілів, а також може стати у пригоді робітникам автотранспортних підприємств і власникам автомобілів.

газорозподільний механізм технічне обслуговання

Перелікскорочень

РС – рухомий склад;

Реклама

ТО – технічнеобслуговування;

ПР – поточний ремонт;

КР – капітальний ремонт;

СО – сезоннеобслуговування;

ЩТО – щоденнетехнічнеобслуговування;

Асп

– списочнакількістьавтомобілів;

Lс-д

– середньо – добовийпробіг;

Др

, Др.з.

– дніроботи в рікавтомобілів і зон ТО і ПР;

К1

, К2

, К3

, К4

, К5

– коефіцієнтикоректуванняперіодичності і трудомісткості ТО і ПР;

КL

ТО

, КL

КР

, К4

, Кt

ТО

, Кt

ПР

– результуючікоефіцієнтикоректуваннявідповідно періодичності ТО, пробігу до КР, часу простою в ТО, трудомісткості ТО, трудомісткості ПР;

Lн

то

, tн

то

- нормативні значення періодичності і трудомісткості обслуговувань;

LTO

, tто

– фактичні значення періодичності і трудомісткості обслуговувань;

Nр

то

, Nд

то

– кількість обслуговувань за рік і задобу;

αт

, αв

– коефіцієнти технічної готовності і випуску автомобілів;

ФЯ

, ФШ

– фонд робочого часу явочного і штатного працівників;

Ті

– річний об’єм обслуговувань.

1.Аналіз науково–технічної інформації

1.1 Призначення та класифікація об’єктів

Механізмгазорозподілупризначений для своєчасного максимального наповненняциліндра паливною сумішшю в бензиновихдвигунах чистого повітря в дизельних та своєчасного максимального очищенняциліндріввідпродуктівзгоряння .

Залежновідрозташуванняклапаніві розподільного вала можнавиділити три типимеханізмів газорозподілу:

— з нижнім розташуванням вала й клапанів (рисунок 1.1), коли останні встановлюються в блоці циліндрів;

— з нижнім розташуванням вала й верхнім – клапанів (рисунок 1.2);

— з верхнім розташуванням вала й клапанів (рисунок 1.3) .

Рисунок 1.1 – Схема газорозподільного механізму із нижнім розташуванням розподільного вала й клапанів

де: 1 – клапан; 2 – штанга; 3 – штовхач; 4 – впускний колектор; 5 – колінчастий вал; 6 – шестерня привода розподільчого вала; 7 – кулачок.

Нижнє розташування вала й клапанів (рисунок1.1) на сьогоднішній день рідко застосовується, адже воно має ряд недоліків основним із яких є неможливість зробити двигун що мав би високу степінь стиснення, це пояснюється наявністю великої камери згоряння.

Більшість сучасних автомобілів мають механізм газорозподілу з верхнім розташуванням клапанів, що дає змогу зробити компактну камеру згоряння, забезпечити краще наповнення циліндрів пальною сумішшю, cпростити регулювання клапанів і теплових зазорів.

Розподільні вали в разі верхнього розміщення клапанів можуть встановлюватись в блоці циліндрів – нижнє розташування (рисунок 1.2) або на головці блока – верхнє розташування (однорядні двигуни автомобілів сімей ВАЗ і “Москвич”) (рисунок 1.3).

Реклама

Рисунок 1.2 – Схема газорозподільного механізму із нижнім розташуванням розподільного вала й верхнім клапані, де: 1 – клапан; 2 – штанга; 3 – штовхач; 4 – впускний колектор; 5 – колінчастий вал; 6 – шестерня привода розподільчого вала; 7 – кулачок.

У механізмі газорозподілу з верхнім розташуванням розподільного вала й клапанів (рисунок 1.3) немає штовхачів і штанг, завдяки чому зменшуються маса й інерційні сили клапанного механізму, що дає змогу збільшити частоту обертання колінчастого вала й знизити рівень шуму під час роботи двигуна.

Рисунок 1.3 – Схема газорозподільного механізму із верхнім розташуванням розподільного вала й клапанів

де: 1 – колінчастий вал; 2 – шестерня привода розподільчого вала; 3 – впускний колектор; 4 – циліндр; 5 – клапан.

У двигунах автомобілів сім’ї ВАЗ із приводом на задні колеса розподільний вал розташований в окремому картері на головці блока циліндрів і обертається в підшипниках ковзання. А у передньоприводних верхній розподільний вал установлено в окремому корпусі, розташованому на головці блока циліндрів, в яку запресовані чавунні сідла та напрямні втулки клапанів.

УV – подібних восьмициліндрових двигунах застосовують верхнє розташування клапанів. Нижній розподільний вал таких двигунів, установлений в розвалі блока, є спільним для клапанів правого й лівого рядів циліндрів. За два оберти колінчастого вала впускні і випускні клапани кожного циліндра відкриваються один раз, а розподільний вал здійснює один оберт. Тому зубчасте колесо розподільного вала має вдвоє більше зубів, ніж ведуча шестірня колінчастого вала. [ ]

1.2 Будова та принцип дії газорозподільного механізму ВАЗ 2110

По черговість впуску свіжої суміші і випуску відпрацьованих газів у відповідності із потребами робочого процесу в кожному циліндрі двигуна здійснюються газорозподільним механізмом двигуна. Цей механізм (рисунок 1.4) характеризується верхнім розміщенням клапанів та розподільчого вала.

Рисунок 1.4 Газорозподільчий механізм

де : 1 - клапан; 2 - втулка напрямної клапана, 3 - клапанні пружини; 4 - тарілка; 5 - розподільний вал; 6- кришка головки блоку циліндрів; 7 - важіль клапана; 8 - гидроопора; 9 - головка блоку циліндрів; 10 - свічка запалення; 11 - прокладка головки блоку циліндрів;

Розподільний вал - литий, чавунний, із вибіленимикуркульками, приводиться в обертання однорядним роликовим ланцюгом від зірочки колінчастого валу. Осьове переміщення обмежене наполегливим фланцем, що входить в проточку передньої опорної шийки валу. Для правильної установки розподільного валу щодо колінного на зірочках є мітки. Якщо влучна на зірочці колінчастого валу збігається з виступом на блоці циліндрів, то влучна на зірочці розподільного валу повинна збігтися з виступом на корпусі підшипників. Зірочка розподільного валу ставиться тільки в одному положенні і затягується болтом з опорною і фіксуючою шайбами. Вусик останньою входить в отвір в зірочці, а бічна частина відгинається на грань гайки.Сідла і направляючі втулки клапанів - чавунні, запресовані в голівку блоку циліндрів. У запасні частинипоставляються ремонтні втулки із збільшеним на 0,2 мм зовнішнім діаметром. Отвори у втулках остаточно обробляються розгорткою після запрессовки. Діаметр отвору втулок впускних клапанів - 8,022-8,040 мм, випускних, - 8,029-8,047 мм. На внутрішній поверхні втулки нарізані канавки для мастила: у втулки впускного клапана - на всю довжину, у випускного - до половини довжини отвору. Зверху на втулки надягнути металлорезинові ковпачки (сальники клапанів) із браслетною сталевою пружиною. Зазори між новими направляючими втулками і стрижнями клапанів повинні знаходитися в межах 0,022-0,055 мм - для впускних клапанів і 0,029-0,062 мм для випускних (граничний зазор при зносі в процесі експлуатації складає 0,3 мм). Клапаны - сталеві; випускні із головками із жароміцної сталі, із наплавленими фасками. Клапани, розташовані в ряд, похило до площини, що проходить через осі циліндрів. Діаметр тарілки впускного клапана (37 мм) більший, ніж випускного (31,5 мм). Клапани призводять від кулачків розподільного валу через важелі ("рокери"). 3азори в приводі клапанів не регулюються. Одним кінцем важіль спирається на сферичну голівку гідроопори, а іншим впливає на торець стрижня клапана. Гідроопори живляться мастилом під тиском, що підводиться по окремій трубці через отвір, розташований в корпусі підшипників розподільного валу поряд з середньою шпилькою кріплення корпусу. Клапан закривається під дією двох пружин з протилежною навивкой, встановлених коаксіально (співісний). Нижніми кінцями вони спираються на опорні шайби, а верхніми - на тарілку, яка фіксується двома конусними сухарями, що входять в проточку на кінці стрижня клапана.Для зменшення коливань ланцюга газорозподільного механізму на її лівій гілці між зірочкою валика приводу масляного насоса і зірочкою розподільного валу на двох болтах встановлений пластмасовий заспокоювач. Права гілка ланцюга натягається пружинно-гідравлічним натяжителем, встановленим в голівці блоку циліндрів. Попереднийнатяг ланцюга (на не працюючому двигуні) забезпечується пружиною, робоче (після пуску двигуна) - підпором масла під тиском, яке подається по сталевій трубці від перехідника датчика аварійного тиску масла. Плунжер натяжителятисне на черевик, виготовлений, як і заспокоювач ланцюга, із зносостійкої пластмаси. Черевик натяжителя повертається| на осі, розташованій в нижній частині блоку циліндрів, праворуч від зірочки колінчастого валу.

Від ланцюга газорозподільного механізму приводиться і валик приводу масляного насоса. Кріплення його зірочки (30 зубів) аналогічно кріпленню зірочки розподільного валу (38 зубів). Валик обертається у втулках, розташованих в блоці циліндрів, і від осьових переміщень утримується наполегливим фланцем, що входить в проточку на його передній шийці. 3убчатий вінець валика входить в зачеплення ізшестернею при вода масляного насоса, встановленою вертикально у втулці блоку циліндрів. У шестерні виконаний подовжній отвір із шліцами, в який знизу входить шліцьовий хвостовик валика масляного насоса. Масляний насос - шестерний, одноступінчатий, із редукційним клапаном; змонтований в корпусі, закріпленому в нижній частині блоку циліндрів. Приймальний патрубок відлив у згоді з нижньою частиною корпусу і закритий штампованою сіткою для грубого очищення масла від механічних домішок.

2.Основна частина

2.1 Характеристика об’єкту проектування

2.1.1 Загальна характеристика дільниці по ремонту ГРМ.

До складу АТП входять автомобілі ВАЗ– 2110–200 штук.

На АТП є склади запасних частин, матеріалів, паливно-змащувальних матеріалів.

2.1.2 Вихідні дані до курсового проекту

Таблиця 2.1 – Вихідні дані до курсового проекту

| № |

Модель рухомого складу |

Ум.

Поз.

|

Од.

Вим.

|

Марка автомобіля |

Марка автомобіля |

| 1 |

Списочна кількість |

АСП

|

шт |

200 |

ВАЗ – 2110 |

| 2 |

Середньо добовий пробіг |

lСД

|

км |

210 |

| 3 |

Пробіг з початку експлуатації |

Доля LКР

|

0,5 -0,75 |

| 4 |

Кількість робочих днів |

ДР

|

дні |

280 |

| 5 |

Кількість робочих днів зон ТО і ПР |

ДРЗ

|

дні |

280 |

| 6 |

Категорія умов експлуатації |

КУЕ |

4 |

| 7 |

Природно кліматична зона |

ПКЗ |

Помірно теплий |

| 8 |

Дільниця, що проектується |

Дільниця по ТО та Р ГРМ |

| 9 |

Технологічний процес |

ПР та ТО |

2.2 Розрахунок виробничої програми Т.О і Р рухомого складу АТП

2.2.1 Визначення і корегування періодичності і трудомісткості ТО і Р рухомого складу

2.2.1.1 Вибір коефіцієнтів корегування

Нормативи періодичності ТО, пробігу до КР , трудомісткості ТО і ПР корегуються за допомогою спеціальних коефіцієнтів корегування К1

-К5

які залежать від :

- категорії умов експлуатації – К1

;

- модифікації рухомого складу – К2

;

- природно кліматичних умов – К3

;

- пробігу з початку експлуатації – К4

;

- кількості автомобілів на АТП – К5

;

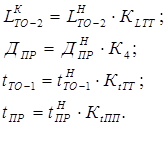

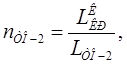

Результуючі коефіцієнти для кожного виду корегування визначаються по формулах:

КL

ТО

=К1

*К3

;

КL

КР

=К1

*К2

*К3

;

К4

=К4

; (2.1)

Кt

ТО

=*К2

*К5

;

Кt

ПР

=К1

*К2

*К3

*К4

*К5

;

Де КL

ТО

, КL

КР

, К4

, Кt

ТО

, Кt

ПР

- коефіцієнти , корегуючи відповідно періодичність ТО , пробіг до КР, час простою в ТО і ПР, трудомісткість ТО, трудомісткість ПР.

Для автомобілів ВАЗ– 2110:

КL

ТО =

0,7*1,0= 0,7

КL

КР

=0,7*1,0*1,1= 0,77

К4

=1,0

Кt

ТО

=1,0*0,95= 0,95

Кt

ПР

=1,4*1,0*0,9*1,0*0,95=1,19

Результати розрахунків заносимо в таблицю 2.2

Таблиця 2.2 – Коефіцієнти корегування по групах автомобілів

| Вид корегування |

Ум.поз. |

Марка автомобіля ВАЗ– 2110 |

| К1 |

К2 |

К3 |

К4 |

К5 |

Рез |

| 1.Періодичність ТО |

КLТО

|

0,7 |

1 |

0,7 |

| 2.Пробіг до КР |

КLКР

|

0,7 |

1 |

1,1 |

0,77 |

| 3.Час простою в ТО,КР |

К4

|

1 |

1 |

| 4.Трудомісткість ТО |

КtТО

|

1 |

0,95 |

0,95 |

| 5.Трудомісткість ПР |

КtПР

|

1,4 |

1 |

0,9 |

1 |

0,95 |

1,19 |

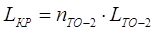

2.2.1.2 Вибір і корегування нормативів ТО і Р рухомого складу АТП

Нормативи ТО і Р рухомого складу встановлені „Положенням про ТО і Р рухомого автомобільного транспорту” і відповідають нормальним умовам експлуатації. До них відносяться:

- пробіг до ТО-1: 5000  (км); (км);

- пробіг до ТО-2:20000  (км); (км);

- пробіг до КР: 130000  (км); (км);

- час простою в ТО і ПР: 0,64  (дні/1000км); (дні/1000км);

- дні простою в КР: 10  (дні); (дні);

- трудомісткість ЩТО: 0,3  (люд*год); (люд*год);

- трудомісткість ТО-1: 2.3  (люд*год); (люд*год);

- трудомісткість ТО-2: 9,2  (люд*год); (люд*год);

- трудомісткість ПР: 2,8  (люд*год/1000км). (люд*год/1000км).

Корегування нормативних значень проводиться з допомогою результуючих коефіцієнтів корегування по формулах:

(2,2) (2,2)

Для автомобіля ВАЗ– 2110:

=3500 (км); =3500 (км);

LK

TO

-2

=14000 (км);

L

к

кр

=100100 (км);

ДП

=0,64 (дні);

t

ЩТО

=

0,28 (люд*год);

tTO

-1

=2,18 (люд*год);

tTO

-2

=8,74 (люд*год);

t

ПР

=3,33 (люд*год);

Одержані значення пробігів необхідно скорегувати ще раз, по кратності середньодобового пробігу. Це пояснюється тим , що автомобіль може бути встановленим на слуговування тільки після завершення робочої зміни, тобто період між сусідніми ТО повинен відповідати цілому числу днів.

Корегування по кратності середньодобового пробігу проводиться в такій послідовності:

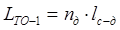

Для пробігу до ТО-1:

- кількість днів між сусідніми ТО-1:

(2.3) (2.3)

пд=

округляється до цілого числа і знаходиться: округляється до цілого числа і знаходиться:

L

ТО-1

=

210*17=3570 (км)

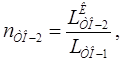

Для пробігу до ТО-2:

- кількість періодів ТО-1 в періоді ТО-2:

(2.4) (2.4)

пТО-2=

округляється до цілого числа і знаходиться: округляється до цілого числа і знаходиться:

L

КР=

4*3570=14280 (км)

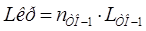

Для пробігу до КР:

- кількість періодів ТО-2 в періоді КР:

(2.5) (2.5)

пТО-2

=

округляється до цілого числа і знаходиться: округляється до цілого числа і знаходиться:

L

КР

=

7*14280=99960 (км)

Для автомобілів ВАЗ– 2110:

Для пробігу до ТО-1: L

ТО-1=

3570 (км)

Для пробігу до ТО-2: LTO

-2=

14280 (км)

Для пробігу до КР: L

КР

=

99960 (км)

Результати розрахунків заносимо в таблицю 2.3

Таблиця 2.3 – Значення розрахункових нормативів

Розрах.

Норм.

|

Ум.

Позн.

|

Один.

Вим.

|

ВАЗ– 2110 |

Норм

знач

|

Скор.

по К”

|

Скор.

по n”

|

Прийн.

до розр

|

| Пробіг до ТО-1 |

LТО-1

|

км |

5000 |

3500 |

3570 |

3570 |

| Пробіг до ТО-2 |

LТО-2

|

км |

20000 |

14000 |

14280 |

14280 |

| Пробіг до КР |

LКР

|

км |

130000 |

100100 |

99960 |

99960 |

Час простою

в ТО і ПР

|

ДПР

|

дні на 1000 км |

0,64 |

0,64 |

0,64 |

Дні прос-

тою в КР

|

ДКР

|

дні |

10 |

10 |

10 |

Трудоміс-

ткість ЩТО

|

tЩТО

|

люд*год |

0,3 |

0,28 |

0,28 |

Трудоміс-

ткість ТО-1

|

tТО-1

|

люд*год |

2,3 |

2,18 |

2,18 |

Трудоміс-

ткість ТО-2

|

tТО-2

|

люд*год |

9,2 |

8,74 |

8,74 |

Трудоміс-

ткість ПР

|

tПР

|

люд*год |

2,8 |

3,33 |

3,33 |

Дп

р=

= =

=

0,64 =

0,64

2.3 Розрахунок виробничої програми по ТО і Р РС в кількісному вираженні

2.3.1Визначення коефіцієнтів технічної готовності і випуску

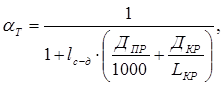

(2.6) (2.6)

Коефіцієнт технічної готовності αТ

являє собою відношення кількості технічно справного рухомого складу до загальної і знаходиться по формулі

де lс-д

- середньодобовий пробіг, км;

ДПР

- скоригований час простою в ТО і ПР, дні/1000 км;

ДКР

- скориговані дні простою в КР, дні;

LКР

- скоригований пробіг дот КР, км.

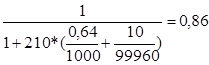

Для автомобіля ВАЗ– 2110:

аТ=

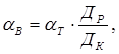

Коефіціент випуску αВ

являє собою відношення кількості днів роботи технічно справного РС до загальної кількості календарних днів:

(2.7) (2.7)

де ДР

- кількість робочих днів автомобілів;

ДК

- кількість календарних днів в році.

Для автомобіля ВАЗ– 2110:

аВ

=

0,86*

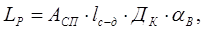

2.3.2 Визначення річного пробігу групи автомобілів

Загальний річний пробіг віх автомобілів однієї технологічно сумісної групи:

(2.8) (2.8)

де АСП

- число автомобілів однієї технологічно сумісної групи.

Для автомобіля ВАЗ– 2110:

LP

=

200*210*365*0,66=10117800 (км)

2.3.3 Визначення річної і добової програми ТО і Р РС

Кількість КР, ТО-1, ТО-2, ЩТО за рік визначається по кожній технологічно сумісній групі РС по формулах:

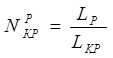

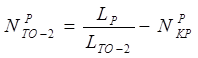

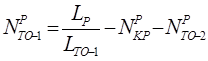

Кількість КР:

Кількість ТО-2:

Кількість ТО-1:

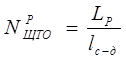

Кількість ЩТО

(2.9) (2.9)

Для автомобіля ВАЗ– 2110:

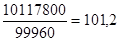

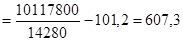

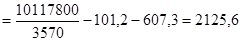

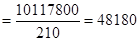

= =  (раз) (раз)

(раз) (раз)

(раз) (раз)

(раз) (раз)

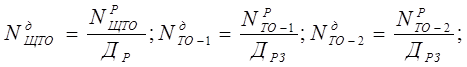

Кількість ЩТО, ТО-1, ТО-2, за добу визначається також по кожній технологічно сумісній групі РС по формулах:

(2.10) (2.10)

Для автомобіля ВАЗ– 2110:

N

д

ЩТО

= (раз)

(раз)

N

д

ТО-1

= (раз)

(раз)

N

д

ТО-2

= (раз)

(раз)

Результати розрахунків заносимо в таблицю 2.4

Таблиця 2.4 – Річна програма ТО і Р РС

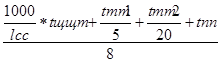

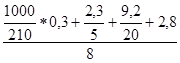

2.4 Розрахунок виробничої програми ТО і ПР РС в трудовому вираженні

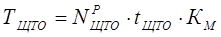

Річна трудомісткість робіт по ТО визначається на основі річної виробничої програми і скориговані трудомісткості одиниці обслуговування :

- трудомісткість ЩТО:

(2.11) (2.11)

де КМ

=0.35...0.75- коефіцієнт механізації

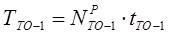

-трудомісткість ТО-1:

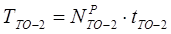

- трудомісткість ТО-2:

Річний об’єм робіт по ПР визначається виходячи з робочого пробігу групи автомобілів і скоригованої трудомісткості ПР на 1000 км пробігу.

(2.12) (2.12)

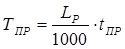

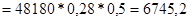

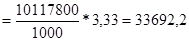

Для автомобіля ВАЗ– 2110:

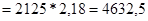

(люд*год); (люд*год);

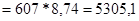

(люд*год); (люд*год);

(люд*год); (люд*год);

(люд*год); (люд*год);

Результати визначення річних трудомісткостей заносимо в таблицю 2.5

Таблиця 2.5 – Річна програма ТО і Р РС

| Марка автомобіля |

Трудомісткість , люд*год |

| ТЩТО

|

ТТО-1

|

ТТО-2

|

ТПР

|

ТСУМ

|

| ВАЗ– 2110 |

6745,2 |

4632,5 |

5305,1 |

33692,2 |

50375 |

| 5% |

337.26 |

231.62 |

265.25 |

1684.61 |

2518.75 |

2.5 Розподіл трудомісткостей ТО і ПР по видах робіт

Розподіл по видам робіт проводиться окремо для ЩТО, ТО-1, ТО-2 і ПР .

Користуючись таблицями розподілу робіт ТО і ПР по процентному відношенню, знаходяться трудомісткості окремих видів робіт в межах одного виду обслуговування –ЩТО, ТО-1, ТО-2 або ПР :

, (2.13) , (2.13)

де, ТВ

- розрахункова трудомісткість окремого виду робіт , люд*год;

ТN

-

річна трудомісткість даного виду ТО або ПР (по АТП), люд*год;

с- процентна доля окремого виду робіт від річної трудомісткості даного виду ТО і ПР, %.

Так як нам потрібна трудомісткість по ГРМ роботам , а розраховували трудомісткість по всіх автомобільних системах знаючи, що ГРМ роботи складають 5% від всіх видів робіт, виизначаємо трудомісткість по видам ТО і ПР.

Результати занести в таблицю 2.6

Таблиця 2.6 – Розподіл трудомісткостей ТО і ПР по видах робіт

| Вид робіт |

% |

Трудомісткість , люд*год |

| ЩТО |

| Прибиральні |

80 |

269.8 |

| Миючі |

20 |

67.45 |

| Всьго |

100 |

337.26 |

| ТО-1 |

| Діагностичні |

15 |

34.74 |

| Закріплюючі |

50 |

115.81 |

| Регулювльні |

15 |

34.74 |

| Змасчювальні, очистні |

20 |

46.32 |

| Всього |

100 |

231.62 |

| ТО-2 |

| Діагностичні |

10 |

26.52 |

| Закріплюючі |

45 |

119.36 |

| Регулювльні |

15 |

39.78 |

| Змасчювальні, очистні |

10 |

26.52 |

| Відновлювальні |

15 |

39.78 |

| Розбирально-збиральні |

5 |

13.26 |

| Всього |

100 |

265.25 |

| ПР |

| Діагностичні |

5 |

84.23 |

| Регулювльні |

10 |

168.46 |

| Розбирально-збиральні |

35 |

589.61 |

| Дефектація |

13 |

218.99 |

| Комплектація |

10 |

168.46 |

| Відновлювальні |

17 |

286.38 |

| Змасчювальні, очистні |

10 |

168.46 |

| Вього |

100 |

1684.61 |

2.6 Розрахунок чисельності робітників

Чисельність робітників знаходиться окремо по проектуємій дільниці. Визначається штатна і явочна кількість робітників.

Чисельність робітників залежить від об’єму робіт на дільниці фонду робочого часу працівника.

Фонди робочого часу явочних і штатних працівників знаходяться за формулами:

ФЯ

= (ДК

-ДВ

-ДСВ

)*tЗМ

-ДПС

*tСК

ФШ

= (ДК

-ДВ

-ДСВ

-ДВІД

-ДПОВ

)*tЗМ

-ДПС

*tСК

(2.14)

ФЯ

=(365-105-9)*8-9*1=1999 (год)

ФШ

=(365-105-9-18-3)*8-9*1=1831 (год)

ФЯ

=1999

ФШ

=1831

де , ДК

– календарні дні; 365 (днів)

ДВ

– кількість вихідних днів; 105 (днів)

ДСВ

– кількість святкових днів; 9 (днів)

ДВІД

– кількість днів відпустки; 18 (днів)

ДПОВ

– кількість пропусків по хворобі та інших поважних причинах; 3

ДПС

– кількість передсвяткових днів; 9 (днів)

tЗМ

– тривалість зміни, год; 8 (днів)

tСК

– час на який скорочується зміна , в суботні та передсвяткові дні; 1

Для розрахунку приймаємо:

tЗМ

– 7од при 6-денному робочому тижневі;

tСК

– 1 год;

ДВІД

– 18 днів;

ДПОВ

– 3 дні.

Явочна і штатна чисельність робітників :

;

;

(2.15)

(2.15)

; ;

де, Ті

– річний об’єм робіт по проектуємій дільниці (5 % від загальної суми).

Приймаємо на дільницю таку кількість робітників:

- Явочних РЯ

=1 (роб);

- Штатних РШ

=1 (роб).

2.7 Вибір обладнання

Все обладнання для виконання робіт по ТО та ПР в проектуємій дільниці поділяємо на дві групи : технологічне обладнання (станки, стенди, прилади, діагностичне обладнання і тд.) та технологічна оснастка і інструмент.

Номенклатура і кількість обладнання приймається по табелях технологічного обладнання і спеціалізованого інструменту для АТП, а також по різних довідниках обладнання для ТО і ПР газорозподільного механізму.

Таблиця 2.7 – Табель виробничого обладнання для дільниці по ремонту газорозподільного механізму

Обладнання,

прилади,

інструменти

|

Тип |

Кіл-сть |

Габаритні розміри,

мм

|

Площа, м2

|

Потужність

кВт

|

| Один |

заг. |

один. |

заг. |

| Слюсарний верстак |

ОРГ-1468 |

1 |

1200*780 |

0,93 |

0,93 |

| Слюсарні лещата |

1 |

480*340 |

0,16 |

0,16 |

| Токарно-гвинторізний верстат |

16 К20 |

1 |

3212*1166 |

3,74 |

3,74 |

10 |

10 |

| Верстат для шліфування фасок клапанів |

Р-108 |

1 |

825*495 |

0,4 |

0,4 |

0,25 |

0,25 |

| Інструментна шафа |

ОРГ-1468 -07-040 |

1 |

860*360 |

0,3 |

0,3 |

| Верстат для шліфування клапанних гнізд |

2447 |

1 |

450*280 |

0,12 |

0,12 |

0,95 |

0,95 |

| Ванна для миття деталей |

МО-4А |

1 |

1125*555 |

0,62 |

0,62 |

| Стилаж для деталей |

ОРГ-1468 -01-010А |

3 |

1400*500 |

0,7 |

2,1 |

| Вертикально сверлильний верстат |

2Н 135 |

1 |

1250*830 |

1,03 |

1,03 |

4 |

4 |

| Настільно-сверлильний станок |

2М 112 |

1 |

770*370 |

0,28 |

0,28 |

0,6 |

0,6 |

| Прес з ручним приводом |

Р-324 |

1 |

800*600 |

0,48 |

0,48 |

| Ящик для відходів |

2 |

500*500 |

0,25 |

0,5 |

Сумарна площа обладнання складає 10,66 м2

Площа відділення визначається:

+Sавт (2.16) +Sавт (2.16)

де Кущ

- коефіцієнт ущільнення, який враховує проходи та відстані між обладнанням (приймається Кущ

=3-5);

Sобл.заг.

- сумарна площа під обладнання, м2

.

SВІД

=10,66*4+10=52,64

Отже площа відділення складає 52,64 м2

До даного розділу додається план розміщення обладнання на відділенні АТП.

3.Вартість комплектуючих

Вартість комплектуючих та вартість роботи по ремонту вказана в таблиці 4.1

Таблиця 4.1 Вартість комплектуючих.

№

п/п

|

Назва деталі |

Вартість, грн. |

| 1 |

Регулювання клапанів |

85-100 |

| 2 |

Шлифовка каналів коллекторів впускного і випускного. |

500 |

| 3 |

Збільшення діаметра каналів з вартістю шліфовки. |

270 |

| 4 |

Заміна паса ГРМ (тільки робота) |

90 |

| 5 |

Розборка - зборка ГРМ |

350 |

| 6 |

Заміна ГРМ (тільки робота) |

200 |

| 7 |

Установка і регулювання шківа разподільчого вала |

85 |

Адреси магазинів, у яких можна придбати деталі:

1.Автомагазин «Лада» м. Вінниця вул.600-річчя , 36;

2.Авторинок «Він Авто»

3. Вінницяавтотранс м.Вінниця вул.. Хмельницьке Шосе,

4. ВТН, ПП м. Вінниця вул.600-річчя , 25;

5. Фірма «Капітал» м.Вінниця вул. І. Богуна, 92;

6.Фірма «Дріада» м. Вінниця вул. Максимовича, 35;

7. «Укравтозапчастини» м. Вінниця вул. Мічуріна 56;

8.Лорд ПП м. Вінниця проспект Юності, 14 а;

9. Койтайк ВО м. Вінниця вул. Чехова, 7;

10. Магазин «Кармен» вул. 1 Травня 59.

3. Охорона праці

При ТО і ремонті автомобілів необхідно застосовувати міри проти їх самостійного переміщення. Забороняється ТО і ремонт автомобілів з робочим двигуном, за виключенням випадків його регулювання. Підйомно-транспортне устаткування повинно бути в справному стані і використовуватися тільки за прямим призначенням До роботи з цим устаткуванням допускаються люди, що пройшли відповідну підготовку й інструктаж.

Під час роботи не слід залишати інструменти на краю оглядової канави, на підніжках, чи капоті крилах автомобіля. При складальних роботах забороняється перевіряти збіг отворів у деталях, що з'єднуються, пальцями: для цього необхідно користатися спеціальними ломиками, чи борідками монтажними гачками.

Під час розбирання і зборки вузлів і агрегатів варто застосовувати спеціальні знімачі і ключі. Гайки, що важко знімаються, спочатку потрібно змочити гасом, а потім відвернути ключем. Відвертати гайки зубилом і молотком не дозволяється.

Забороняється захаращувати проходи між робітниками місцями деталями і вузлами, а також збирати велику кількість деталей на місцях розбирання. Підвищену небезпеку представляють операції зняття й установки пружин, оскільки в них накопичена значна енергія. Ці операції необхідно виконувати на стендах за допомогою пристосувань, що забезпечують безпечну роботу. Гідравлічні і пневматичні пристрої повинні бути, забезпечені запобіжними і пропускними клапанами. Робочий інструмент варто тримати в справному стані.

Приміщення, у яких робітники, виконують технічне обслуговування чи ремонт автомобіля, повиннобути обладнане оглядовими канавами, естакадами з направляючими запобіжними чи ребордами підйомника.

Приточно-витяжна вентиляція повинна забезпечувати видалення виділюваних парів газів І приплив свіжого повітря. Природнеіштучнеосвітленняробочих місць повинне бути достатнім для безпечного виконання робіт.

На території підприємства необхідна наявність санітарно-побутових приміщень — гардеробних, душових, умивальних (працюючі з етилованим бензином обов'язково повинні бути забезпечені гарячою водою).

У разі примусового переміщання автомобілів з поста на пост потокової лінії передбачають світлову або звукову сигналізацію. Після сигналу про початок пересування конвеєра робітники повинні покинути робочі місця, вийти з оглядової ями й відійти від конвеєра. Для екстренного зупинення конвеєра на кожному посту є кнопки «Стоп».

Електричне обладнання діагностичного стенда з біговими барабанами (пульт керування, апаратні шафи, блоки барабанів тощо) має бути надійно заземлене.

Наприкінці зміни слід вимкнути рубильник стенда, закрити крани паливних баків, перекрити вентиль подачі стисненого повітря.

Під час роботи під перекинутою кабіною автомобіля положення обмежувача треба зафіксувати защіпкою, в разі опускання кабіни — надійно закрити запірний механізм і правильно встановити запобіжний крюк у пазу опорної балки.

Висновок

При виконанні даної курсової роботи я детально ознайомився з будовою та принципом дії автомобіля ВАЗ - 2110.

Навчився визначати неполадки та методи їх усунення, виконувати технічне обслуговування ГРМ. Вивчив правила яких необхідно обов'язково дотримуватись при виконанні технічного обслуговування, ремонту чи інших робіт біля автомобіля. А також навчився розраховувати технічне обслуговування автомобіля при різних умовах руху в залежності від погодних умов.

Одним із найважливіших розділів даної роботи являється “Основна частина”, у якій виходячи з умов експлуатації автомобілів скореговується пробіг до ТО, КР і трудоємкість виконання робіт, після чого вираховується річна кількість ТО, ЩТО, КР відповідно до середньо добового пробігу. Потім визначається трудомісткість по різним видам робіт. Ще у цьому розділі підраховується кількість працівників, вибирається технологічне обладнання для АТП, визначається площа приміщення і приводиться план дільниці по технічному обслуговуванні та ремонту.

Загалом курсовий проект передбачений для сприяння підтриманню дорожніх транспортних засобів у технічно справному стані та належному зовнішньому вигляді, забезпечення надійності, економічності, безпеки руху та екологічної безпеки.

Використана література

1. Кисликов В.Ф., Лущик В.В. Будова й експлуатація автомобіля. — К.: «Либідь»,1999. —398 с.

2. Кленников В.М., Ильин Н.М., Буралев Ю.В. Ученик водителя (категории «В»). — М.: Транспорт, 1987. —318.

3. Румянцев С.И. Синельникове А.Ф., Штоль Ю.Л. Техническое обслуживания и ремонт автомобилей. — М.: Машиностроения, 1989. —310 с.

4. Прайс-лист

|