Міністерство аграрної політики України

Таврійський державний агротехнологічний університет

Кафедра “МЕЗ”

01 МЕД. ХХХ. 000 000. ПЗ

ДИПЛОМНИЙ ПРОЕКТ

Розрахунково-пояснювальна записка

Зменшення витрат палива та збільшення продуктивності агрегатів для вирощування та збирання озимої пшениці

Дипломник: студент О.Ю. Дрога

Керівник: ас. О.Д. Желуденко

Мелітополь, 2011 р.

РЕФЕРАТ

Дипломний проект:

66 сторінок машинопису, 5 розділів, 13 таблиць, 10 посилань, 5 додатків.

Графічна частина проекту

– 6 аркушів формату А1.

Об’єкт розробки

– комплекс машин для вирощування та збирання озимої пшениці, жатка ЖВР-10.

Мета роботи:

зменшення витрат палива та збільшення продуктивності агрегатів для вирощування та збирання озимої пшениці.

Наведено аналіз стану машинно-тракторного парку у ДП „Ера-1” та виробничо-технічна характеристика господарства, показники господарської діяльності. Відкриті резерви для покращення показників використання МПТ при виробництві озимої пшениці.

Проведена порівняльна оцінка варіантів агрегатів виконувалась на чотирьох технологічних операціях: оранка, суцільна культивація, пряме комбайнування, посів з внесенням мінеральних добрив.

Розроблена технологічна карта на вирощування та збирання озимої пшениці. Розраховані основні експлуатаційні та економічні показники при вирощуванні та збирання озимої пшениці.

Запропоновано пристрій жниварки ЖВР-10 дозволяє отримати більшу продуктивність, а також використовувати її на полях з великою врожайністю. Також наведені розрахунки які підтверджують працездатність жниварки її надійність, роботоспроможність довговічність.

Наведені основні положення з безпеки життєдіяльності під час виконання технологічного процесу вирощування та збирання вівса. Розроблені заходи по безпечному ведені механізованих робіт.

Наведено техніко-економічну оцінку впровадженої технології вирощування озимої пшениці.

Ключеві слова:

озима пшениця, технологічна карта, операційна карта, собівартість, витрати палива, витрати праці.

ЗМІСТ

Вступ

1. Аналіз виробничої діяльності у дочірньому підприємстві «Ера-1» Нікопольського району Дніпропетровської області

1.1 Природно - господарчі умови та напрямки господарської діяльності ДП «Ера-1»

Реклама

1.2 Виробничо-технічна характеристика господарства

1.3 Технічна експлуатація МТП

1.4 Зберігання МТП

1.5 Нафтогосподарство

1.6 Показники господарської діяльності та їх аналіз

1.7 Аналіз техніко-економічних показників вирощування та збирання озимої пшениці

Висновок по розділу

2. Аналіз і обґрунтування технології вирощування та збирання озимої пшениці

2.1 Коротка характеристика й особливості технології вирощування та збирання озимої пшениці

2.2 Порівняльна оцінка сільськогосподарських агрегатів на заданих операціях

2.3 Розробка технологічної карти на вирощування та збирання озимої пшениці

Висновок по розділу

3. Розробка конструкції модернізованої жниварки ЖВР-10

3.1 Призначення машини й область застосування, вимоги, пропоновані до конструкції

3.2 Обґрунтування пропонованої модернізації й опис пристрою конструкції

3.3 Організація робіт із застосування розроблювальної конструкції

3.4 Технологічні розрахунки модернізованих вузлів жниварки

3.5 Розрахунки на міцність

3.6 Розрахунок шпонкового з'єднання

Висновки по розділу

4. Охорона праці та довкілля

4.1 Організація охорони праці у дочірньому підприємстві «Ера-1» Нікопольського району Дніпропетровської області

4.2 Нормативне посилання

4.3 Вимоги безпеки праці при виконанні технологічних операцій

4.4 Аналіз потенціальних небезпек і шкідливостей при роботі механізатора

4.5 Проектні рішення по забезпеченню рівний безпеки та екологічності виробництва до нормативних значень

4.6 Висновки по розділу

5. Розрахунок і аналіз техніко-економічних показників вирощування та збирання озимої пшениці

5.1 Показники виробництва озимої пшениці

5.2 Річна економія

5.3 Термін окупності додаткових вкладень

5.4 Приведенні капіталовкладення

5.5 Річний економічний ефект

5.6 Висновки по розділу

Висновки

Список літератури

Додатки

ВСТУП

Повне задоволення населення України сільськогосподарською продукцією власного виробництва – найважливіша стратегічна задача на шляху до її економічної незалежності. В умовах переходу до ринкової економіки, що супроводжується розвалом старих виробничих структур, кризовими процесами у всій галузі виробництва, зниженням рівня технічної забезпеченості господарств, вказана задача може вирішитися лише за умов оптимізації складу машино-тракторного парку (МТП) виробничих підрозділів незалежно від їх організаційних форм та форм власності. Поряд з оптимізацією складу необхідно вирішувати питання забезпечення високої ефективності використання МТП шляхом забезпечення високого рівня технічної готовності, впровадження прогресивних технологій та використання нових форм організації праці. В сучасному реформованому сільському господарстві бакалавр часто постає у ролі одноосібного організатора виробництва. В таких умовах впровадження бізнесу неможливе без відповідного проектування, де бізнесмен має показати всі етапи виробництва і довести його доцільність і економічну ефективність.

Реклама

Бакалаврський дипломний проект має наближатись до бізнес-плану, тобто відбивати не тільки суто технічні питання, а й усі інші аспекти, що виникають у виробництві, а саме – технологічні (агротехнологічні в землеробстві) і організаційно - управлінські (бізнесові).

На перший план виходить реальність і ефективність спроектованого виробництва, а інженерні рішення – це тільки засіб досягнення цієї мети. Тобто в таких умовах не завжди доцільно передбачати і впроваджувати найефективніші інженерні рішення, що вимагають великих капітальних вкладень, повну заміну наявних технічних і трудових ресурсів. Тут, як і завжди у житті, треба знати розумний компроміс. Саме в такому аспекті і виконаний наявний дипломний проект.

1.

ЗАГАЛЬНА ХАРАКТЕРИСТИКА ВИРОБНИЧО-ГОСПОДАРСЬКОЇ ДІЯЛЬНОСТІ ДОЧІРНЬОМУ ПІДПРИЄМСТВІ „ЕРА-1” НІКОПОЛЬСЬКОГО РАЙОНУ ДНІПРОПЕТРОВСЬКОЇ ОБЛАСТІ

1.1 Природно-господарські умови та напрямки господарської діяльності ДП «Ера-1»

Дочірне підприємство «Ера-1» розташована в с. Шевченково Нікопольського району Дніпропетровської області в південній частині степної зони України.

Підприємство створено на базі КСП «ім. Шевченко».

Знаходиться на відстані від районного центру м. Нікополь – 55 км, 110 км – від обласного центру м. Дніпропетровськ. До найближча залізнична станція Лошкарівка – 17 км.

Негативними особливостями клімату є сухість повітря та наявність вітрів-суховіїв. Середня річна відносна вологість повітря о 13 годині за багаторічними даними становлять 70 %, а в вегетаційний період вона знижується до 50 %. особисто в червні.

Рельєф території господарства в основному рівний.

Ґрунти темно-каштанові, за фізико – механічним складом переважають середні суглинисті. Товщина гумусного горизонту цих ґрунтів складає в середньому 30-31 см. Запас вологих форм фосфору, азоту і калія в цих ґрунтах значна. Так в орних ґрунтах фосфору – 0,07%, азоту – 0,188%, калія – 2,40%.

Середній розмір поля складає 70 га, питомий тяговий опір ґрунту – 0,85 кг/см2

.

ДП „Ера–1 ” має напрямок діяльності – зернового виробництва.

В господарстві є 2 тракторних бригади.

За станом 01.01.2008 року у господарстві 3590 га.

1.2 Виробничо-технічна характеристика господарства

Для розробки інтенсивної технології виробництва любої сільськогосподарської культури необхідно раціональне з’єднання природних, технологічних, та людських факторів.

Один з основних технологічних факторів являється забезпеченість господарства технікою таблиця 1.1.

Таблиця 1.1

Кількість сільськогосподарських машин

| Марка |

Кількість, шт. |

| 2005 |

2006 |

2007 |

| 1 |

2 |

3 |

4 |

| Трактори |

| Т-150 |

1 |

1 |

1 |

| Т-150К |

1 |

1 |

1 |

| ДТ-75 |

2 |

2 |

2 |

| МТЗ-80 (82) |

9 |

9 |

9 |

| ЮМЗ-6 |

2 |

2 |

2 |

| Всього тракторів |

4 |

4 |

5 |

| Комбайни |

| СК-5 “Нива” |

1 |

2 |

2 |

| Всього комбайнів |

1 |

2 |

2 |

| Плуги |

| ПЛН-5-35 |

1 |

1 |

1 |

| Всього плугів |

1 |

1 |

1 |

| Сівалки |

| СЗП-3,6 |

2 |

2 |

2 |

| СЗС-2,1 |

3 |

| СПЧ-6 |

1 |

| СУПН-8 |

1 |

1 |

| Всього сівалок |

| Борони |

| БДТ-7 |

1 |

1 |

1 |

| Всього борін |

1 |

1 |

1 |

| Культиватори |

| КПС-4 |

2 |

2 |

2 |

| КПЄ-3,8 |

1 |

1 |

1 |

| КРН-5,6 |

1 |

1 |

1 |

| Всього культиваторів |

4 |

4 |

4 |

| Причепи тракторні |

| 2ПТС-4 |

1 |

1 |

1 |

| 2ПТС-4/45м3

|

2 |

2 |

2 |

| Всього причепів тракторних |

3 |

3 |

3 |

| Жниварки |

| ЖРБ-4,2 |

1 |

1 |

1 |

| ПСП-1,5М |

1 |

1 |

1 |

| ЖВП-4,9 |

1 |

1 |

| Всього жниварок |

2 |

3 |

3 |

| Катки |

| ЗККШ-6 |

3 |

| Розкидачі мінеральних добрив |

| МВУ-6 |

1 |

1 |

1 |

| Зчіпки |

| С-11У |

1 |

1 |

1 |

| СГ-21 |

1 |

1 |

1 |

| Всього зчіпок |

2 |

2 |

2 |

| Оприскувачі |

| ОП-2000 |

1 |

1 |

1 |

| Всього вантажних автомобілів |

2 |

2 |

3 |

| Автомобілі |

| КАМАЗ 5320 |

3 |

3 |

3 |

| МАЗ - 5555 |

2 |

2 |

2 |

Аналізуючи склад та стан МТП господарства необхідно відмітити, що за останні роки парк практично не обновлювався, що привело к його моральному та фізичному старінню.

Затрачуються великі кошти на відновлення існуючої техніки, які в структурі собівартості основних культур займають від 30 до 45 %.

1.3 Технічна експлуатація МТП

Технічне обслуговування МТП здійснюється механізаторами під контролем керівника господарства. В господарстві ТО проводиться по старій системі: видаються лімітні книжки, заправник ПММ відмічає забір палива та виходячи з цього відірваного талону проводяться ТО-1, ТО-2, та інше. Для оперативного ремонту під час польових робіт використовується “Техдопомога» на базі автомобіля ГАЗ-52 та перевозимий зварний апарат (електро-газозварки). Для поточних та капітальних ремонтів використовується графік затверджений головним інженером.

Для поточних та аварійних ремонтів є склад запасних частин, електроцех та акумуляторна.

Після виходу з ПР або КР трактори та інші машини випробуються, складається акт прийому з ремонту, де вказані замітки та інші дефекти. Акт підписують: інженер по ЕМТП, завідуючий ЦРМ та механізатори.

1.4 Зберігання МТП

Після закінчення польових робіт уся сільгосптехніка ставиться на зимове зберігання. Розвантажується гума, білиться крейдою з казеїном, демонтується ремені, ланцюги усі різьби, ріжучі апарати покриваються бітумним розчином. Для виробництва цих робіт робиться приказ, а після постановки техніки на зберігання робиться акт про зберігання, де відповідальними особами вказуються керівники та механіки дільниць.

У актах вказуються недоліки та строки їх усунення. Акт затверджується головним інженером.

1.5 Нафтагосподарство

Від правильної організації та відповідного технічного оснащення нафтагосподрства в значній мірі залежить надійність довговічність та економічність роботи машини.

У ДП знаходяться один заправний пункт.

Технічний стан нафтагосподарства задовільний.

Заправні колонки є тільки на бензин та дизельне паливо, масло відпускається шляхом наливу з бочок у каністри. Облік масла ведеться по міткам у каністрах, облік бензину та дизельного палива ведеться згідно лічильників на паливо заправних колонках. Територія нафтагосподарства огороджена. Для покращення роботи нафтагосподарства необхідно ввести строгий контроль за відпуском нафтопродуктів, встановити колонки для заправки тракторів мастилами, а також поставити на підвищені бак з водою для системи охолодження.

1.6 Показники господарчою діяльності та їх аналіз

Показники господарчої діяльності в рослинництві в ДП «Ера-1» зведені у таблиці 1.2, 1.3, 1.4.

Таблиця 1.2

Структура земельних угідь

| Назва |

Площа, га. |

| 2005 |

2006 |

2007 |

| Всього землі, га. |

4000 |

4000 |

4000 |

| с.г. угідь, га |

3590 |

3590 |

3590 |

| Оранка, га |

3590 |

3590 |

3590 |

Таблиця 1.3

Посівні площі основних сільськогосподарських культур

| Культура |

Виділена площа, га. |

Середнє за три роки |

| 2005 |

2006 |

2007 |

| Соняшник |

140 |

138 |

400 |

226 |

| Ячмінь |

202 |

235 |

200 |

212,3 |

| Озима пшениця |

649 |

750 |

496 |

631,7 |

| Кукурудза на зерно |

200 |

130 |

100 |

143,3 |

Таблиця 1.4

Врожайність основних культур

| Культура |

Врожайність, ц/га. |

Середнє за 3 роки |

| 2005 |

2006 |

2007 |

| Соняшник |

20 |

22 |

21 |

21 |

| Ячмінь |

28 |

30 |

28 |

28,7 |

| Озима пшениця |

20,5 |

25,5 |

25,7 |

23,9 |

| Кукурудза на зерно |

39 |

37 |

39 |

38,3 |

Згідно з таблицею 1.4. за останні три несприятливих у кліматичному та економічному відношенні, де врожайність озимої пшениці складає 23,9 ц/га, соняшника 21 ц/га. Головними причинами такої врожайності є недостатня кількість добрив (як органічних так і мінеральних), порушення технології вирощування.

1.7 Аналіз техніко-економічних показників вирощування та збирання озимої пшениці

Аналіз техніко-економічних показників за останні три роки, свідчити, що усі показники її вирощування та збирання механізовані за виключенням навантажувально-розвантажувальних робіт. Рівень механізації становить 96%. Основні показники зводимо в таблицю 1.5.

Таблиця 1.5

Техніко-економічні показники вирощування та збирання озимої пшениці

| Показники |

Роки |

Середнє за три роки |

| 2005 |

2006 |

2007 |

| 1 |

2 |

3 |

4 |

5 |

| Площа, га |

649 |

750 |

496 |

631,7 |

| Врожайність, ц/га. |

20,5 |

25,5 |

25,7 |

23,9 |

| Валовий збір, ц. |

13304,5 |

19125 |

12747,2 |

15097,63 |

| Витрати праці, люд.год: |

| на 1 га. |

14,23 |

14,7 |

14,2 |

14,4 |

| на 1 т. |

4,13 |

4,75 |

3,89 |

4,3 |

| Собівартість, грн./т. |

325,61 |

377,78 |

439,5 |

380,9 |

| Рівень механізації, %. |

95 |

96 |

96 |

95,7 |

| Витрати палива кг/га |

69,5 |

69,8 |

68,5 |

67,8 |

Висновок по розділу

Організація робіт з виробництва озимої пшениці залежить від того, на якій правовій базі існує господарство. Механізована ланка, що пропонується, є елементом тракторної бригади, тому її дії мають узгоджуватись на підставі загального плану роботи цього підрозділу.

При підготовці до виробництва необхідно:

1) скласти перспективний план виробництва для визначення потрібних ресурсів;

2) скласти угоди і оформити документи на кредитування і постачання потрібних ресурсів;

3) підготувати техніку;

4) забезпечити навчання персоналу (опанування техніки і технології);

5) забезпечити резервування (страхові запаси).

При проведенні робіт необхідно:

1) складати плани оперативного управління;

2) проводити оптимальне маневрування матеріальними, технічними, трудовими і грошовими ресурсами;

3) проводити постійний контроль за обсягом і якістю виконання робіт з позиції управління якістю;

4) проводити чіткий облік витрачання матеріалів, коштів, експлуатації техніки і праці;

5) забезпечити матеріальне і моральне стимулювання праці.

Для підвищення врожайності озимої пшениці та зменшення собівартості необхідно:

- повисіти врожайність до 3,5 т/га за рахунок посіву районованих гібридів, ефективне використання матеріальних та технічних засобів;

- підвищення кваліфікації механізаторів;

- вдосконалення технологічних процесів вирощування соняшнику;

- підвищити трудову та технологічну дисципліну.

Наведені приклади показують, що маємо достатні можливості для значного підвищення врожайності озимої пшениці.

2. АНАЛІЗ І ОБҐРУНТУВАННЯ ТЕХНОЛОГІЇ ВИРОЩУВАННЯ ТА ЗБИРАННЯ ОЗИМОЇ ПШЕНИЦІ

2.1 Коротка характеристика й особливості технології вирощування та збирання озимої пшениці

Інтенсивна енергозберігаюча технологія вирощування озимої пшениці знижує витрати праці на виробництво приблизно в 1,5–2 рази, за рахунок поєднання окремих видів робіт, виключення ручних обробітків, зменшення кількості технологічних операцій, в тому числі міжрядних обробітків.

Враховуючи природно - кліматичні фактори в умовах східної зони степу України, основною умовою, при виконанні технологічного процесу, буде боротьба за збереження вологи в ґрунті.

Основний обробіток ґрунту. Умови зони вирощування, місце озимої пшениці в сівозміні і особливості поля визначає систему і заходи основного обробітку ґрунту.

Заходи підготовки ґрунту диференціюються в залежності від попередника. Після ранніх культур виконується лущення ґрунту лущильником ЛДГ-10 (ЛДГ-15), або дискуванням за допомогою дискових борін БД-10 на глибину 6-8 см. При наявності на полі корнеотприскових бур’янів дискуванням або лущенням доцільно замінити на обробіток культиваторами плоскорізами КПШ-5 (КПШ-9) або ОПТ-3-5.

Передпосівний обробіток ґрунту. Ранньою весною, при настанні фізичної стиглості, поле, якщо це не було зроблено восени, слід вирівняти. Враховуючи стан ґрунту, якість оранки і величину схилу використовують важкі зубові борони, шлейф-борони, або культиватори в агрегаті з боронами, а також й інші вирівнювачі. Використовувати ці знаряддя необхідно в залежності від степеню стиглості ґрунту.

Необхідна якість вирівнювання поля може бути досягнена використанням зубової борони БЗТС-1,0, агрегатуємої по засобам зчіпки СП-21 з трактором Т-150.

Посів. Питання про час посіву повинні вирішуватися окремо в кожному господарстві, з урахуванням погодних умов. В першу чергу рекомендується висівати більш пізні гібриди, а закінчувати посів середньо-ранньостиглими. Посів проводять зерновими сівалками СЗ-3,6, СЗП-3,6, СЗА-3,6. Спочатку засівають поворотні смуги, а потім всю ділянку. Коткувати посіви слід при підвищеній комковатості і розпушеності поля. У випадку утворення щільної кірки після дощу її руйнують за допомогою ротаційних мотиг або борін.

Догляд за посівами. Догляд за посівами включає в себе підтримання оптимального стану ґрунту, внесення добрив, боротьбу з бур’янами, шкідниками, при збереженні оптимальної густини стояння рослин.

В боротьбі з бур’янами головну роль грають агротехнічні заходи: правильне чергування культур, висока якість основного і передпосівного обробітку ґрунту, оптимальний строк і щільність посівів та інше. Хімічні засоби лише доповнюють їх і допомагають більш повному знищенню бур’янів.

Надійний захист посівів кукурудзи від комплексу шкідливих факторів є суттєвим резервом підвищення врожайності і підвищення його якості.

Ґрунтові гербіциди подавлюють більшість однорічних бур’янів, проте доцільно привести додаткове довсходове боронування за 4-5 днів до появи сходів середніми зубовими боронами БЗСС-1,0 ( на схилах – під кутом 30-45о

до напрямку посіву).

Один із способів, дозволяючий знизити витрати на удобрення і підвищити врожайність є некореневе підживлення рослин азотними добривами, для цього використовують Зернові сівалки СЗТ-3,6.

Збирання врожаю. Для збирання озимої пшениці використовують зернозбиральні комбайни СК-5, СК-6, Дон-1200, Дон-1500 та інші. Також використовують імпортні комбайни продуктивність і якість роботи яких трохи вище наведених машин.

2.2 Порівняльна оцінка сільськогосподарських агрегатів на заданих операціях

Керуючись стратегією прийнятої технології, технологічні операції вибираються по кожному з технологічних процесів виробництва [1,4,8]: основному й передпосівному обробітку ґрунту, посіву, доглядом за посівами, збирання та післязбирального обробітку – із асортименту технологічних операцій за вказаними технологічними процесами [4]. Технологічні операції заносяться в графи 1 і 2 технологічної карти на виробництво озимої пшениці.

2.2.1 Вибір засобів механізації

Основними енергетичними засобами є трактори. Основні марки тракторів приймаються із даних про господарську діяльність господарства, та техніка яка є в наявності у господарстві. Однак не застосування й інших марок тракторів, а також самохідної техніки.

Вибір трактора для конкретної сільськогосподарської операції проводиться виходячи із можливості і якнайбільшої ефективності виконання роботи агрегатом з цим трактором. При визначенні ефективності використання агрегату з тим чи іншим трактором приймаємо до уваги наступне:

1. На ранніх весняних роботах, на спушеному ґрунті доцільно використовувати агрегати з гусеничними тракторами загального призначення.

2. На енергомістких роботах доцільно використовувати більш потужні трактори загального призначення.

3. При виконанні не енергомістких та транспортних робіт доцільно використовувати колісні трактори низького тягового класу.

4. При транспортуванні (та розкиданні) добрив доцільно використовувати більш потужні колісні трактори.

Якщо якусь технологічну операцію тракторами виконувати не можливо або не доцільно приймається інший енергетичний засіб: самохідний комбайн чи автомобіль.

Сільськогосподарські машини вибираються за умов найбільшої їх відповідності агротехнічним вимогам до заданої операції, можливості агрегатування з обробними тракторами і можливостей щодо придбання чи орендування на необхідний термін.

2.2.2 Добір альтернативних варіантів агрегатів

Для технологічних операцій вибрані такі альтернативні варіанти агрегатів:

- для операцій: Оранка

Т – 150 + ПЛН-5-35 1-й варіант

Т – 150К + ПЛН-5-40 2-й варіант

ДТ-75+ПЛН-4-35 3-й варіант

|

- для операції: Культивація з боронуванням

Т – 150 +КПС-4+БЗСС-1,0 1-й варіант

ДТ-75М+КПС-4+БЗСС-1,0+СП-11 2-й варіант

МТЗ-80+КПС-4+БЗСС-1,0 3-й варіант

|

- для операції: Посів з внесенням мінеральних добрив

Т – 150 +СЗ-5,4 1-й варіант

Т-150К+СЗП-3,6+СП-11 2-й варіант

МТЗ-80+СЗП-3,6 3-й варіант

|

- для операції: Пряме комбайнування

ДОН-1500+2ПТС-40 1-й варіант

СК-5А+2ПТС-40 2-й варіант

СК-6-11+2ПТС-40 3-й варіант

|

2.2.3 Визначення оптимального складу, швидкості руху і годинної витрати палива для кожного з альтернативних варіантів агрегатів

1) Визначення можливих робочих передач трактора.

Можливі робочі передачі в окремому агрегаті визначаються за умовою:

max (Vamink

) VpHj VpHj

min (Vamaxk

), k=1...NBM

, j=N...М, (2.1) min (Vamaxk

), k=1...NBM

, j=N...М, (2.1)

де Vamink

, Vamaxk

– відповідно мінімальна та максимальна агротехнічні швидкості для сільськогосподарської машини k-ої марки, км/год;

VpHj

- номінальна робоча швидкість трактора на j-ій передачі, км/год;

NBM

– кількість марок сільськогосподарських машин – знарядь в агрегаті;

N, M – номери відповідно найнижчої та найвищої можливих робочих передач трактора.

Швидкості Vamink

та Vamaxk

беруться з паспортних даних відповідних машин [7], а VpHj

- із тягової характеристики заданого трактора на відповідному агрофоні [7].

Відповідно з формули (1.1). межі агротехнічних швидкостей становлять:

- для операції: Пряме комбайнування

від 3 км/год. до 7,2 км/год.;

|

- для операції: Культивація з боронуванням від 6 км/год до 10 км/год; |

| - для операції: Посів з внесенням мінеральних добрив від 6 км/год до 12 км/год; |

- для операції: Оранка

від 6 км/год до 10 км/год;

|

Приклад розрахунків подається для операції оранка.

Для можливих робочих тракторів параметри їх тягових характеристик виписуються в таблиці 2.1.

Таблиця 2.1

Параметри тягових характеристик тракторів на агрофоні – стерня

| Марка трактора |

Робоча передача, j |

Номінальне крюкове зусилля Ркрн j

, кН |

Швидкість руху, км/год |

Годинна витрата палива, кг/год |

Максимальна крюкова потужність Nкрmaxj

, кВт |

| Номінальна робоча VpHj

|

На холостому ході трактора Vххj

|

Номінальна робоча G ТНj

|

На холостому ході трактора G тххj

|

| Т-150К |

1 |

41,6 |

7,75 |

9,7 |

29,7 |

9,75 |

89,6 |

| 2 |

35,8 |

9,3 |

11,4 |

29,8 |

10,4 |

92,5 |

| ДТ-75 |

3 |

27,2 |

6,1 |

6,7 |

15,3 |

5,6 |

45,0 |

| 4 |

22,9 |

6,8 |

7,5 |

15,2 |

5,9 |

42,4 |

| 5 |

19,0 |

7,6 |

8,3 |

15,1 |

6,2 |

39,2 |

| 6 |

15,7 |

8,4 |

9,3 |

15,1 |

6,7 |

35,9 |

2) Визначення питомого тягового опору сільськогосподарської машини на можливих робочих передачах трактора, кН/м.

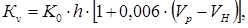

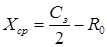

(2.1а)

(2.1а)

де Ko

– питомий тяговий опір сільськогосподарської машини к-ої марки за швидкістю VН

= 5 км/год, кн./м [4];

h – глибина оранки, м.

Для трактора Т-150К+ПЛН-5-35

на 1 п. Кv

= 60×0,27×(1+0,006(7,752

-52

) = 19,6 кН/м;

на 2 п. Кv

= 60×0,27×(1+0,006(9,32

-52

) = 22,18 кН/м;

3) Визначення граничної ширини захвату на можливих робочих передачах трактора (простий та комплексний МТА), м.

(2.2) (2.2)

де  - припустимий ступінь завантаження трактора за тягою [7]; - припустимий ступінь завантаження трактора за тягою [7];

G – експлуатаційна вага трактора [7], кН;

І- ухил поверхні поля [7], %;

f зч

– коефіцієнт опору перекочування зчіпки [7];

gмк

, gзч

– середня вага на один метр ширини захвату відповідно для сільськогосподарської машини к-ої марки і для зчіпки, кн./м;

;(2.3а) ;(2.3а)

;(2.3б) ;(2.3б)

де Gнк

, Gзч

– конструктивна вага відповідно сільськогосподарської машини к-ої марки і зчіпки (зчіпка приймається в разі, коли очікувана кількість прийнятої марки сільськогосподарської машини – знаряддя для заданого трактора більша за 1, див. [7] кH.;

Вмк

, Взч

– конструктивна ширина захвату відповідно сільськогосподарської машини – знаряддя к-ої марки і зчіпки [7], м;

Nмк

- кількість видів технологічного матеріалу, що міститься в к-ій марці сільськогосподарської машини (насіння, добрива, та інші);

Vмк1

– місткість бункерів сільськогосподарської машини к-ої марки під технологічний матеріал 1-го виду [7], м3

;

дм1

– об'ємна маса 1-го виду технологічного матеріалу [7], кг/м3

;

Gпк

- середня вага додаткового вантажу, що знаходиться на сільськогосподарській машині к-ої марки ( грунт, технологічний матеріал, обслуговуючий персонал), кН;

ПЛН-5-35gмк

= 8,0/1,75 = 4,36 кН.

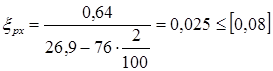

Для трактора Т-150К+ПЛН-5-35.

на 1 п. Вгр

= 0,86×(41,6-76×0,02)/(19,6+4,36·0,02)=1,75 м.

на 2 п. Вгр

= 0,86×(35,8-76×0,02)/(22,18+4,36·0,02)=1,32 м.

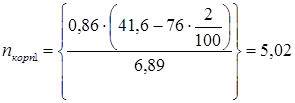

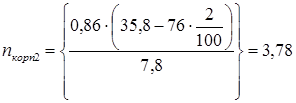

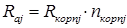

4) Для орного МТА визначаємо необхідну кількість корпусів плуга

(2.4) (2.4)

(2.5) (2.5)

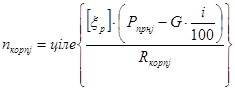

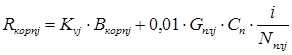

де Rкорпj

– тяговий опір корпуса плуга, кН.

Вкорпj

, Nплj

, Gплj

, - відповідно ширина захвату одного корпуса(м), кількість корпусів і вага (кН) плуга;

Сп

– коефіцієнт, що враховує вагу ґрунту, яка знаходиться на корпусі плуга, Сп

=1,2.

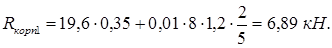

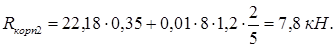

Для трактора Т-150К + ПЛН-5-35.

Приймаємо n1

=5 корпусів.

Приймаємо n2

=4 корпусу.

5) Вибір робочої передачі і визначення робочої швидкості трактора.

Орієнтовний вибір робочої передачі проводиться за умов найкращого завантаження трактора за тягою:

< <  , j=N…M;(2.6) , j=N…M;(2.6)

;(2.7) ;(2.7)

де L- номер вибраної передачі трактора;

Raj

- тяговий опір МТА на j-й передачі трактора, кН;

(2.8) (2.8)

Для трактора Т-150К+ПЛН-5-35.

на 1 п. Rа

= 6,89·5 = 34,45 кН;

на 2 п. Rа

= 7,8·3 = 23,4 кН;

Для трактора Т-150К+ПЛН-5-35.

на 1п  = 34,45/(41,6-76×0,02)=0,86; = 34,45/(41,6-76×0,02)=0,86;

на 2п  = 23,4/(35,8-76×0,02)=0,0,68; = 23,4/(35,8-76×0,02)=0,0,68;

Далі проводимо розрахунок за 1- ою передачу.

Остаточний вибір основної робочої передачі проводиться за умови максимуму „чистої” годинної продуктивності МТА.

WгчL

= max ( Wгчj

), j = N…M, (2.9)

Wгчj

= 0.1×Вpj

× Vpj

(2.10)

де Вpj

– робоча ширина захвату МТА на j-й передачі трактора, м;

Vpj

– робоча швидкість МТА на j-й передачі трактора, визначається за тяговою характеристикою трактора або за формулою, км/год.

Vpj

= Vpнj

+ ( Vххj

- Vpнj

)× ( 1-  рj

), (2.11) рj

), (2.11)

де Vххj

– швидкість холостого ходу трактора на j-й передачі (таблиця 2.1), км/год.

Робоча ширина захвату визначається:

Вpj

= Вкорпj

× пкорпj

(2.12) (2.12)

де  - коефіцієнт використання конструктивної ширини захвату відповідної машини – знаряддя, - коефіцієнт використання конструктивної ширини захвату відповідної машини – знаряддя,  = 1,05 [7]. = 1,05 [7].

Для трактора Т-150К+ПЛН-5-35.

Вpj

= 0,35×5 ×1,05=1,84 м.

Vpj

= 7,75+ (9,7 –7,75 )× ( 1- 0,86)=8,02 км/год.

Wгчj

= 0.1×1,84×8,02=1,48 га/год

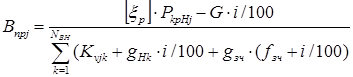

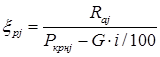

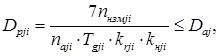

2.2.4. Розрахунок показників ефективності роботи агрегатів

1) Питома витрата палива на обраній передачі, кг/год

(2.13) (2.13)

де GтххL

, – годинна витрата палива на холостому ході трактора на обраній передачі, кг/год.;

2) Визначаємо швидкість руху МТА на холостому ході

(2.14) (2.14)

де f – коефіцієнт опору перекочування коліс трактора.

. .

3) Визначаємо передачу трактора за умовою

(2.15) (2.15)

Приймаємо 4 передачу.

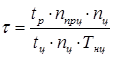

4) Визначення коефіцієнтів використання часу зміни для альтернативних варіантів.

(2.16) (2.16)

де tр

– середня тривалість одного робочого проходу агрегату по полю, хв.;

пц

, ппрц

– відповідно загальна кількість циклів за зміну та кількість проходів агрегату за 1 цикл;

tц

, Тнц

– тривалість одного циклу та усіх не циклових операцій за зміну, хв.

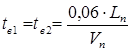

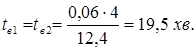

tр

=0,06×Lрср

/Vp

(2.17)

де Lрср

– середня довжина одного робочого проходу агрегату по полю, м.

Lрср

=Lр

=L-Еп

(2.18)

де L – довжина поля, м;

С – ширина поля, м;

Еп

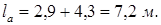

– ширина поворотної смуги, м.

Еп

=nпр

×Вр

£Епmin

(2.19)

де nпр

– кількість проходів агрегату на поворотній смузі;

nпр

³Епmin

/Вр

(2.20)

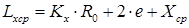

де Епmin

– мінімальна ширина поворотної смуги, м.

Епmin

=Ке

×R0

+е+dк

(1.21)

де Ке

– коефіцієнт, що залежить від способу повороту. Для однобокої петлі Ке

=2,6;

R0

- радіус повороту агрегату, м;

е-довжина виїзду агрегату, е=0,1la

, м;

dк

– кінематична ширина агрегату з зовнішнього боку повороту dк

=0,5Вр

.м;

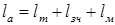

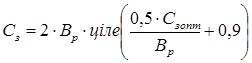

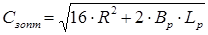

(2.22) (2.22)

де  – кінематична довжина відповідно енергетичного засобу, машин - знаряддя і зчіпки, м. – кінематична довжина відповідно енергетичного засобу, машин - знаряддя і зчіпки, м.

е=0,1×7,2=0,72 м.

Епmin

=2,6×70+0,72+0,875=19,8 м.

nпр

³19,8/1,75=11,3=12 м

Еп

=12×1,75=21 м £ Епmin

=19,8 м

Lрср

=Lр

=800-2×21=758 м

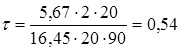

tр

=0,06×758/8,02=5,67 хв

5) Кількість циклів агрегату за зміну.

пц

= ціле [(Тсм

-Тнц

)/tц

+0,5](2.23)

де Тсм

– тривалість зміни, Тсм

=420 хв.

Nyw

= td1

+ td2

+ t[

+ tNJ

+ ta

(2/24)

де tв1

, tв2

– тривалість переїзду на поле й з поля, хв.;

,(2.25) ,(2.25)

tц

= (tp

+ tх

+ tоч

)× ппрц

+ tз

,(2.26)

де tх

- середня тривалість одного повороту, хв.;

tоч

– середня тривалість очищення робочих органів в розрахунку на один робочий прохід, tоч

=0...5 хв.

tз

- тривалість зупинки для заправки технологічних ємкостей, для оранки tз

=0 хв.

Кількість проходів агрегату в цикл приймаємо ппрц

=2.

,(2.27) ,(2.27)

Lхст

- середня довжина одного повороту;

,(2.28) ,(2.28)

де Кх

– коефіцієнт, що залежить від способу повороту, для однобокої петлі Кх

=6,0...7,5;

Хср

– середня довжина прямолінійної ділянки повороту, м.

,(2.29) ,(2.29)

де Сз

– ширина зчіпки, що визначається;

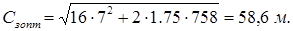

,(2.30) ,(2.30)

де Сзопт

– оптимальна ширина загінки, м;

,(2.31) ,(2.31)

tц

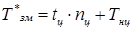

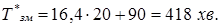

= (5,67+0,53 +2)×2 +0=16,4 хв.

пц

=(420-90)/16,4+0,5=20,6

Приймаємо 20 циклів.

Фактична тривалість зміни:

,(2.33) ,(2.33)

6) Технічна продуктивність:

годинна

(2.33) (2.33)

змінна

,(2.34) ,(2.34)

7) Питома витрати палива

,(2.35) ,(2.35)

де Gтр

, Gтх

, Gто

– годинна витрата палива агрегатом відповідно при роботі, холостому ході, на зупинках, кг/год;

Ттр

, Ттх

, Тто

– загальна тривалість за зміну відповідно при роботі, холостому ході, на зупинках, кг/год;

,(2.36) ,(2.36)

,(2.37) ,(2.37)

,(2.38) ,(2.38)

, ,

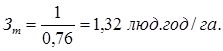

8) Витрати праці:

,(2.39) ,(2.39)

де m – кількість обслуговуючого персоналу, люд.

9) Прямі експлуатаційні витрати, грн./га.

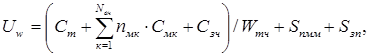

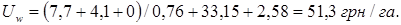

(2.40) (2.40)

де Ст

, Смк

, Сзч

– вартість однієї години експлуатації відповідно енергетичного засобу, сільськогосподарської машини – знаряддя к-го виду та зчіпки, грн./год;

Sпмм

, Sзп

– питомі витрати відповідно на паливно - мастильні матеріали (ПММ) і зарплатню обслуговуючого персоналу, грн./га

Ст

= 0,01×Бт

(арт

+акг

+артохт

)/Тнт

,(2.41а)

Смк

= 0,01×Бмк

(армк

+акнк

+артомк

)/Тнмк

, (2.41б)

Сзч

= 0,01×Бзч

(арзч

+ артохзч

)/Тнзч

,(2.41в)

де Бт

, Бмк

, Бзч

– балансова вартість відповідно енергетичного засобу, сільськогосподарської машини – знаряддя к-го виду й зчіпки, грн.;

арт

, армк

, арзч

– відсоток відрахувань від балансової вартості на реновацію (обновлення початкової вартості) відповідно для енергетичного засобу сільськогосподарської машини – знаряддя к-го виду й зчіпки [7];

акг

, акнк

- відсоток відрахувань від балансової вартості на капітальний ремонт відповідно для енергетичного засобу і для сільської машини – знаряддя к-го виду [7], %;

артохт

, артомк

, артохзч

– відсоток відрахувань від балансової вартості на поточний ремонт, ТО й зберігання відповідно для енергетичного засобу, сільськогосподарської машини – знаряддя к-го виду й зчіпки [7], %;

Тнт

,Тнмк

,Тнзч

– річне нормативного завантаження відповідно енергетичного засобу, сільськогосподарської машини – знаряддя к-го виду й зчіпки [7], год;

Ст

= 0,01×25000 (1,25+7+22)/1350=7,7 грн/год.

Смк

= 0,01×5000(12,5+27+0)/480=4,1 грн/год

Sпмм

= gw

×Цпмм

,(2.42)

де Цпмм

– комплексна ціна ПММ, що враховує вартість як основного палива, Цпмм

= 5,7 грн/кг.

Sпмм

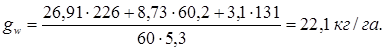

= 22,1× 5,7=66,3 грн/га,

Sзп

= Кз

( Кнк

× mm

× Ym

+ mg

×Yg

) / Wнзм

,(2.43)

де Кз

– коефіцієнт, що враховує нарахування на зарплату (соцстрах, пенсії й ін.), Кз

= 1.52;

Кнк

– коефіцієнт, що враховує надбавку до зарплати за класність: 1-й клас - Кнк

= 1.2 і 2-й клас - Кнк

= 1.1;

mm

, mg

– кількість на агрегаті відповідно механізаторів й допоміжних робочих, люд;

Ym

, Yg

– змінна тарифна ставка відповідно для механізатора і для допоміжного робочого за тарифним розрядом [9, 10], грн./зміну.

Sзп

= 1,52(1,2 ×1×7,5 + 1×0) /5,3=2,58 грн/га.,

2.2.5 Порівняльна оцінка варіантів агрегатів.

Порівняльна оцінка варіантів агрегатів виконується за результатами попередніх розрахунків, що подаються в додатках В, Г, Д, Е, по кожній із заданих операцій.

2.5.6 Вибір решти агрегатів

Для операцій, що виконуються у технологічному потоці (наприклад, для передпосівного обробітку, транспортування насіння й добрив і посіву) доцільно застосовувати трактори різних марок, щоб уникнути пікової потреби в якій-небудь марці трактора.

Кількість машин – знарядь в агрегаті і типові норми виробітку і витрачання палива приймаються з довідкової літератури [9, 10] з урахуванням глибини обробітку, норми внесення матеріалу (врожайності), довжини гону, типу ґрунту і ухилу поверхні полів та інших факторів. Марка зчіпки вибирається за умови можливості приєднання необхідної кількості машин –знарядь.

2.3 Розробка технологічної карти на вирощування та збирання озимої пшениці

2.3.1 Заготовка таблиці технологічної карти

Таблиця технологічної карти має 24 графи, із яких 1...15 заповнюється вихідними даними, що вже прийняти вище. Тривалість роботи за добу спочатку приймається рівним 14 годин в одну зміну. Технологічна карта наведено у вигляді таблиці додаток А.

2.3.2 Розрахунок параметрів виконання сільськогосподарських операцій.

1) Обсяг роботи у фізичних одиницях, виконуваний агрегатом і-го виду на j-й технологічній операції (графа 4), од.

Uфji

= Fji

·Pj

,(2.44)

де Fji

– загальна площа полів, з яким зв’язане виконання j-ї операції і- им видом агрегатів, га;

Pj

– агротехнічний показник обсягу j-ї операції: для польових робіт Pj

= 1; для стаціонарних робіт Pj

= Нj

і для транспортних робіт Pj

=Нj

·lj

;

Нj

– норма внесення (збору) технологічного матеріалу на j-й операції, т/га;

lj

- відстань транспортування технологічного матеріалу на j-й операції, км;

Так, для операції № 4 “Оранка”:

Uф14

= 350·1= 350 га

2) Кількість нормозмін (графа 11):

nнмзji

= Uфj

/Wтзмji

(2.45)

де Wтзмji

– змінна норма виробітку агрегату і- го виду на j-й операції, од;

Так, для операції № 4 “Оранка”:

nнмзji

= 350/ 5,5 = 63,63 нормозміни.

3) Кількість агрегатів (графа 9).

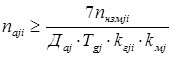

Необхідна кількість агрегатів визначається по формулі:

,(2.46) ,(2.46)

де Даj

– тривалість агрострока на j-й операції в днях;

Тдj

– тривалість робочого дня на j-й операції; приймається рівною 7 (в одну зміну), 10 (в повітрі зміни) годин в залежності від ступню напруженості в роботі, часу року і виду операції;

krji

, kнj

– коефіцієнти, що враховують технічну готовність і-го виду сільськогосподарського агрегату на j-й операції і метеорологічні умови під час проведення j-ї операції (якщо тривалість агрострока на j-ій операції не перевищує 10 днів і агрегат простий за складом, то приймається krji

=1; якщо ж Даj

>10 днів і якщо агрегат складний, то krji

варто зменшити до 0,9; kнj

= 0,8...1,0).

У випадку, коли розрахункова кількість агрегатів пaji

приводить до “пікової” потреби в якій – не будь марці машини, проводиться частковий чи повний перехід на інший агрегат, у якого експлуатаційні показники трохи гірші.

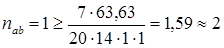

Так, для операції № 4 “Оранка”:

шт. шт.

(2.47) (2.47)

У формулі (2.46) значення Тдji

вибирається з наступних розумінь; якщо операція є потоковою, тобто виконується в зв'язку з іншими операціями (наприклад, транспортування насіння і посів), то для всього потоку Тдji

повинно бути однаковим, причому рівним найбільшому його значенню в потоці; якщо операція може бути виконана в одну зміну, тобто по 14 годин на день і це не вимагає додаткових агрегатів, то роботу варто планувати в одну зміну.

Так, для операції № 5 “Культивація передпосівна”:

Дрji

= (20·63,63) /(7·14·1·1) = 15,99 ≤ 20 = Даj

.

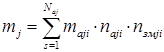

4) Потреба в робочій силі ( графи 11, 12 і 13)

(2.48) (2.48)

де Naj

– кількість видів агрегатів, що виконують j- ту технологічну операцію; maji

– кількість робітників на j-ої технологічної операції ( окремо для механізаторів і для допоміжних робітників, див. гр. 10, 11 і 12);

nззмji

– кількість разів змін за добу персоналу на і-му виді агрегатів j-ї операції;

nзнji

= {1, якщо Тдji

≤ 10 год

2, якщо Тдji

≤ 10 год.(2.49)

Так, для операції № 4 “Оранка”:

nззмji

= 1;

mв

= 1·1·1 = 1.

2.3.3 Витрати палива, кг

,(2.50) ,(2.50)

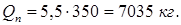

Так, для операції № 4 “Оранка”:

2.3.4. Витрати праці , люд.-год.

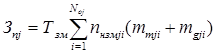

(2.51)

(2.51)

Так, для операції № 4 “Оранка”:

Зпв

= 14·63,63×(1+0) = 890,91 люд.-год

2.3.5 Розрахунок підсумкових значень

За графами: кількість нормозмін, витрата палива, заробітна платня, витрати парці підбиваються підсумки.

2.3.6 Побудова графіка виконання механізованих робіт

Технологічні карти на виробництво с.-г. культури разом із графіком виконання операцій дозволяють:

1) чітко регламентувати й узгоджувати обсяги робіт за усіма операціями;

2) визначати потребу в технічних, матеріальних та трудових ресурсах під час виробництва с.-г. культури;

3) визначати оплату праці персоналу, а також обсяг і вартість транспортних та інших послуг;

4) визначати витрати праці та прямі витрати коштів на весь обсяг робіт, на одиницю площі та врожаю готової продукції (основної й допоміжної).

Висновок по розділу

1. На підставі проведених розрахунків було встановлено, що найкращі такі варіанти агрегатів: оранка – трактор Т-150 + ПЛН-5-35; суцільна культивація з боронуванням – трактор Т-150 + 2 КПС-4 + 8 БЗСС-1,0 + С-11У; посів з внесенням мінеральних добрив – трактор Т-150 + 2 СЗ-5,4 + СП-11; пряме комбайнування – комбайн ДОН-1500.

2. Розроблена технологія і організація виробництва озимої пшениці за прогресивною технологією. Набраний комплекс із 25 технологічний операцій при виконанні їх в задані агростроки з високою якістю має забезпечити отримання заданої врожайності 45 ц/га.

4. Технологічна карта на вирощування й збирання озимої пшениці подана на аркуші разом з графіком виконання механізованих робіт. На їх підставі визначено склад системи машин і склад механізованої ланки з виробництва озимої пшениці. Система машин нараховує 52 одиниці техніки, з якої тракторів – 5 (Т-150К – 1 шт., Т-150 – 2 шт., МТЗ-80 – 2 шт., зернозбиральний комбайн ДОН-1500 – 1шт.) і 47 одиниць різних сільськогосподарських машин (18 найменувань).

тракторний жниварка пшениця

3. РОЗРОБКА КОНСТРУКЦІЇ МОДЕРНІЗОВАНОЇ ЖНИВАРКИ ЖВР-10

3.1 Призначення машини й область застосування, вимоги, пропоновані до конструкції

Дана валкова жниварка призначена для скошування зернових культур з утворенням одинарних валків з однаковим розташуванням колось у них.

Жниварка причіпна, фронтальна навішується на енергозасіб спеціальний. Застосовується в степовій і лісостеповій зоні з рівнинним рельєфом при будь-якій густоті хлібостою.

Стебла зернових культур у валку повинні бути розташовані під кутом ± 20...30о

до осі валка з рівномірним розподілом колось по його ширині.

Валки повинні бути прямолінійними і розміщені на такій відстані, щоб не утруднялася робота комбайна з підбирачами.

3.2 Обґрунтування пропонованої модернізації й опис пристрою конструкції

Пропонована жниварка забезпечує утворення одинарного валка за один прохід, містить рами з апаратом, що ріже, валкостворюючий транспортер, виконаний із двох рознімних секцій.

Метою модернізації є розширення функціональних можливостей валкової жниварки і можливістю навішення її на СК-5 «Нива».

Зазначена мета досягається тим, що рами двох секцій транспортера виконані пересувними уздовж апарата, що ріже, і постачена реверсним механізмом привода.

Рама жниварки виконана у виді шарнірно з'єднаних секцій, причому вісь шарніра розташована в середній частині рами.

Вісь шарніра рами секції транспортера розташована від кінця транспортера секції на відстані, рівній ширині викидного вікна. Таке конструктивне виконання жниварки дозволяє одержувати не тільки одинарні чи здвоєні валки за один прохід, але і може забезпечити одержання двох валків за один прохід.

Валкова жниварка містить раму 1 (графічний аркуш кінематична схема приводу жниварки ЖВР-10) з апаратом 2, що ріже, і розташовані за ним секційний валкостворюючий транспортер 3, а також механізм 4 приводи робочих органів жниварки. Рама 1 жниварки виконана з двох шарнірно з'єднаних у подовжньому напрямку секцій 5 і 6, у робочому положенні, що спираються на ґрунт башмаками.

Валкостворюючий транспортер 3 також складається з двох пересувних уздовж апарата 2, що ріже, секцій 7, 8, постачених реверсним механізмом привода.

Розташування осьового шарніра 9 для з'єднання частин 5, 6 рами 1 жниварки обрано з умов можливості утворення за один прохід жниварки двох приблизно рівних по потужності валків при їхньому розташуванні за межами габаритів агрегатованої із жниваркою несучої машини 10.

Ліва секція 7 валкостворюючого транспортера 3 по своїй довжині дорівнює довжині лівої секції 5 рами 1, при цьому рама 11 зазначеної секції транспортера в подовжньому напрямку так само виконаний із двох шарнірно з'єднаних частин 12, 13. Шарнір 14 цього з'єднання при крайнім лівому положенні секції 7 валкостворюючого транспортера 3 розташовується від шарніра 9 на відстані ширини центрального викидного вікна 15.

Механізм привода містить, що приводиться від трансмісії несучої жниварку машини реверсний редуктор 16, установлений на рамі 1 жниварки, а також елементи його зв'язку з коромислом 17 привода ножа апарата 2, що ріже, і елементи зв'язку редуктора з ведучими валами 18, 19 секцій 7, 8 валкостворюючого транспортера 3. Крім цього механізм привода містить пристрій 20 для переміщення секцій 7, 8 валкостворюючого транспортера 3 по рамі жниварки уздовж апарата 2, що ріже. Зазначений пристрій містить керований від гідротрансмісії несучої машини 10 гідроциліндр 21 і з'єднане ним коромисло 22, установлене поворотно на рамі 1. Вільне плече коромисла 22 шарнірно з'єднано з рамою 11 секції 7 валкостворюючого транспортера 3.

Елементи зв'язку реверсного редуктора 16 з коромислом 17 привода ножа апарата 2, що ріже, являють собою встановлений на валу зазначеного редуктора кривошип 23 і з'єднуючий його з коромислом шатун 24.

Елементи зв'язку редуктора 16 з ведучими каналами 18 і 19 секцій 7, 8 валкостворюючого транспортера 3 містять контрприводной вал 25, постійно з'єднаний з редуктором ланцюговою передачею 26, з валом 19 ремінним контуром 27 і двома ланцюговими контурами 28, 29, які обгинають зону центрального викидного вікна 15, при цьому ланцюгові контури 28, 29 виконані у виді передачі, що шарнірно-складається, з вільно плаваючим блоком зірочок 30.

Приводний вал 18 лівої секції 7 валкостворюючого транспортера 3 у залежності від положення секції приводиться в обертання чи безпосередньо від контрприводного вала 25 чи від приводного вала 19 правої секції 8 валкостворюючого транспортера 3. Коли зазначена секція транспортера знаходиться в крайнім лівому положенні, вал 18 розташовується на осі контрприводного вала 25 і з'єднується з ним безпосередньо за допомогою глухої муфти, як зазначено на листі № креслярсько-графічної роботи. Коли ж ліва секція 7 валкостворюючого транспортера 3 зміщена в крайнє праве положення, то її приводний вал 18 з'єднується з валом 19 правої секції ланцюговим контуром.

3.3 Організація робіт із застосування розроблювальної конструкції

У залежності від обраного способу роботи валкової жниварки відповідним чином розташовуються і секції валкостворюючого транспортера. Відповідно до цього переналагодженню піддаються також елементи їхнього привода. Так, наприклад, при підготовці жниварки з утворенням одного валка за один прокіс секції 7, 8 валкостворюючого транспортера 3 установлюють по краях жниварки з утворенням центрального викидного вікна 15. При цьому приводний вал 18 лівої секції 7 з'єднують безпосередньо з контрприводним валом 25, а реверс редуктора встановлюють у положення для обертання його вала в напрямку проти годинної стрілки.

Утворення двох валків за один прокіс жниварки в порівнянні з раніше описаним положенням елементів жниварки, досягається лише зміною обертання реверсного редуктора 16 і поворотом на 180о

галузей ременя 27 на ведучому шківі 31.

Для утворення одного здвоєного валка з двох суміжних прокосів спочатку від'єднують ведучий вал 18 лівої секції 7 валкостворюючого транспортера 3 від контрпривода 25 і потім, впливаючи на гідроциліндр 21, переміщають ліву секцію транспортера до кінця вправо. У цьому положенні кінці секції з'єднують замками, а на кінці вала 18 установлюють змінну зірочку і ланцюговим контуром з'єднують її з зірочкою вала 19. Потім обидві секції 7, 8 валкостворюючого транспортера 3 переміщають у крайнє ліве положення і змінюють напрямок обертання редуктора 16 на зворотне. При такому настроюванні жниварка робить перший прокіс. Для другого прокосу обидві секції 7, 8 валкостворюючого транспортера 3 гідроциліндром 21 переміщають до кінця вправо, а напрямок обертання редуктора 16 у порівнянні з першим прокосом змінюють на зворотне.

При роботі жниварки на будь-якій схемі рама жниварки завдяки наявності осьового шарніра 9 легко пристосовуються до змін рельєфу поля, що дозволяє скошувати хлібну масу на низькому її рівні.

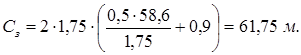

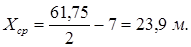

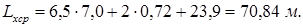

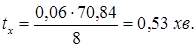

3.4 Технологічні розрахунки модернізованих вузлів жниварки

3.4.1 Розрахунок апарата, що ріже

1. Вибираємо апарат сегментно-пальцевого типу, що ріже.

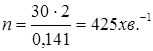

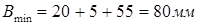

2. При подачі встановленою практикою для сегментів зернобобових жниварок l = 0,141 м, визначаємо число подвійних ходів нож:

,(3.1) ,(3.1)

де  - швидкість руху жниварки, приймаємо - швидкість руху жниварки, приймаємо  =2 м/с. =2 м/с.

. .

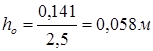

3. Висоту крайки сегмента, що ріже, знаходимо по практичним даним:

.(3.2) .(3.2)

. .

Приймаємо  . .

4. Кут різання сегмента a визначаємо з умови різання без ковзання, виходячи зі значень критичних кутів зачеплення рослин y насіченими сегментами y< 30о.

Приймаємо кут різання сегмента a = 28,5о

.

5. Ширину передньої частини сегментів приймаємо m = 16 мм.

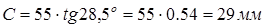

6. Визначаємо розмір С:

,(3.3) ,(3.3)

. .

7. Визначаємо ширину сегмента:

,(3.4) ,(3.4)

. .

Приймаємо 76,2

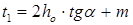

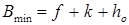

8. Мінімальну висоту сегмента Вmin

підраховуємо по ширині спинки ножа f = 20 мм, сходу сегмента за спинку k = 5 мм і висоті крайки сегмента, що ріже, ho

= 55 мм.

,(3.5) ,(3.5)

. .

Приймаємо висоту сегмента 80 мм.

9. Кут заточення сегмента g приймаємо за ГОСТ рівним g = 19о

.

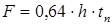

10. Визначаємо площу подачі за один робочий хід ножа.

,3.6) ,3.6)

де r - радіус кривошипа, м.

. .

11. Визначаємо навантаження на лезо. Навантаження на лезо умовно називають: площа поверхні полю, на якій зрізуються стебла одним польовим сегментом при його робочому ході. Розрахункове навантаження для апарата, що ріже, дорівнює:

,(3.7) ,(3.7)

де tn

- крок сегментів, дорівнює 76,2 мм.

. .

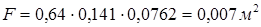

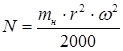

12.Потужність, необхідна для подолання опору різанню стебел, тертя і сил інерції визначаємо по формулі:

,(3.8) ,(3.8)

де mн

- маса ножа, кг;

r - радіус кривошипа;

w - кутова швидкість кривошипа, хв.-1

. .

3.5 Розрахунки на міцність

3.5.1 Розрахунок вала контрпривода жниварки.

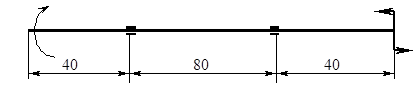

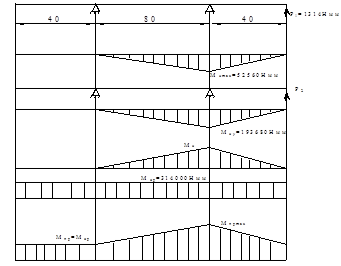

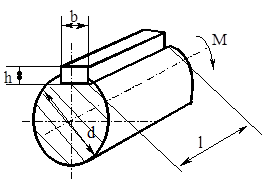

Рис. 3.1 Розрахункова схема вала

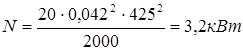

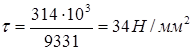

Умовні значення: число оборотів вала n = 400 хв.-1

, передана потужність N = 13,2 кВт.

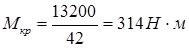

Обумовлений переданий момент, що крутить:

,(3.9) ,(3.9)

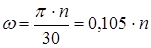

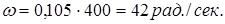

де w - кутова швидкість

,(3.10) ,(3.10)

. .

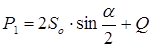

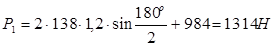

Визначаємо зусилля натягу галузей ременя Р1

у площині YZ:

,(3.11) ,(3.11)

де Q - окружне зусилля;

,(3.12) ,(3.12)

. .

,(3.13) ,(3.13)

де - So

- зусилля попереднього натягу;

- напруга від попереднього натягу, - напруга від попереднього натягу,  = 1,2 Н/мм2

; = 1,2 Н/мм2

;

- площа поперечного переріза ременя, - площа поперечного переріза ременя,  = 138 мм2

; = 138 мм2

;

a - кут обхвату ременем шківа, a = 180о

.

, ,

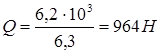

Визначаємо зусилля натягу ланцюга Р2

у площині XZ:

(3.14) (3.14)

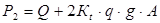

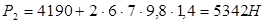

де  - окружне зусилля, - окружне зусилля,  = 4190 Н; = 4190 Н;

- коефіцієнт, що залежить від положення зірочок у просторі, - коефіцієнт, що залежить від положення зірочок у просторі,  = 6; = 6;

- маса одного метра ланцюга, - маса одного метра ланцюга,  = 7 кг; = 7 кг;

А - відстань між осями зірочок, А = 1.4 м.

. .

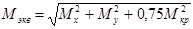

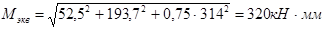

Визначаємо еквівалентний момент:

,(3.15) ,(3.15)

. .

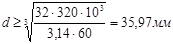

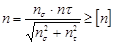

По характеру епюр установлюємо місце положення небезпечного переріза вала і знаходимо його діаметр по формулі:

.(3.16) .(3.16)

де  - допустиме напруження. - допустиме напруження.

. .

Приймаємо діаметр 36 мм.

Побудова епюр згинальних моментів

Рис. 3.2 Епюра згинальних моментів

Перевіряємо вал на міцність.

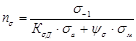

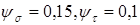

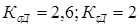

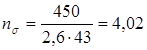

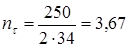

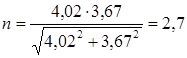

Коефіцієнт запасу: для нормальних напруг.

,(3.17) ,(3.17)

для дотичних напружень:

.(3.18) .(3.18)

При одночасній дії нормальних і дотичних напружень визначаємо:

,(3.19) ,(3.19)

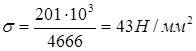

де  - границя витривалості при вигині, - границя витривалості при вигині,  = 450 мПа; = 450 мПа;

- границя витривалості при крутінні, - границя витривалості при крутінні,  = 250 мПа; = 250 мПа;

- амплітуда номінальних напруг; - амплітуда номінальних напруг;

- середні значення номінальних напруг; - середні значення номінальних напруг;

- коефіцієнти чутливості матеріалу до асиметрії циклу напруг, - коефіцієнти чутливості матеріалу до асиметрії циклу напруг,  ; ;

- коефіцієнти концентрації напруг, - коефіцієнти концентрації напруг,

. .

, , , ,

, , . .

,(3.20) ,(3.20)

,(3.21) ,(3.21)

де  - згинаючий і крутячий моменти; - згинаючий і крутячий моменти;

- осьовий і полярний моменти опору - осьовий і полярний моменти опору

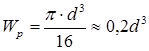

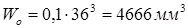

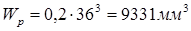

,

(3.22) ,

(3.22)

,

(3.23) ,

(3.23)

де d - діаметр вала, м.

. .

. .

. .

. .

Запас міцності в небезпечному перерізі вала допускається  . .

У нашому випадку  , отже, вал по міцності відповідає нашим умовам. , отже, вал по міцності відповідає нашим умовам.

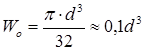

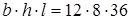

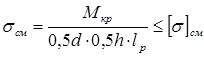

3.6 Розрахунок шпонкового з'єднання

Рис. 3.3 Розрахункова схема шпонкового з'єднання

1. Визначаємо тип шпонки

Приймаємо шпонку призматичну з округленими торцями за ГОСТ 23360.

2. Визначаємо розмір шпонки, виходячи, з розмірів вала контрпривода і довжини маточини зірочки

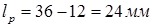

3. Перевіряємо міцність шпонкового з'єднання вал – маточина по напрузі зминання:

,(3.24) ,(3.24)

де lp

- робоча довжина шпонки;

,(3.25) ,(3.25)

, ,

де d - діаметр вала, d = 36 мм;

[s]см

- напруга зминання, що допускається, без значних поштовхів і ударів, [s]см

= 120 Н/мм2

.

. .

При обраних розмірах умова міцності sсм

≤ [s]см

виконується. Отже, міцність шпонки буде забезпечена.

Висновки по розділу

Модернізована жниварка ЖВР-10 може використовуватися на укладання у валок як низьковрожайних хлібів (утворення здвоєних валків), так і на високоврожайних ділянках (утворення двох валків за один прохід).

Застосування модернізованої жниварки ЖВР-10 дозволить використовувати на збиранні озимої пшениці високопродуктивні комбайни. Розраховані основні елементи на міцність. Розрахунки свідчать, що умови міцності виконуються.

4. ОХОРОНА ПРАЦІ ТА ДОВКІЛЛЯ

4.1 Організація охорони праці у дочірньому підприємстві „Ера-1” Нікопольського району Дніпропетровської області

При аналізі організації робот по охороні праці в ДП „Ера-1” встановлено, що відсутня система управління охороною праці.

Керуючись „Переліком нормативних документів по безпеці життєдіяльності” діючих в сільськогосподарському виробництві України встановлено, що в господарстві відсутні такі важливі документи, як Конституція України, Закон України „Про охорону праці”, Положення по організації робіт по охороні праці в системі АПК, Рекомендації по управлінню охороною праці на сільськогосподарських підприємствах, Положення про розслідування і обліку нещасних випадків на виробництві, тощо.

На підприємстві не розроблені інструкції по охороні праці для трактористів, слюсаря, а також відсутні типові інструкції для цих категорій працівників.

Відповідальність за охорону праці по цеху механізації покладається на головного інженера, а також на бригадира. До їх обов’язків входить проведення інструктажу на робочому місці, забезпечення безпечних умов праці, спостерігання за дотриманням робочими інструкцій по охороні праці. Всі працівники, які поступають на роботу, проходять вступний інструктаж на робочому місці. Про проведення вступного інструктажу робиться запис в картці обліку. Якщо робітник не освоїв вимоги безпеки, йому встановлюється строк стажування, після якого знання робітника знов перевіряються.

При проведенні періодичного інструктажу викладаються питання вступного інструктажу і інструктажу на робочому місці. В результаті дослідження технологічних процесів, які виконуються механізаторами, а також зі співбесіди виявлені наступні недоліки в організації охорони праці:

1) не повністю забезпечуються здорові і безпечні умови праці;

2) засоби індивідуального захисту та спецодяг видаються на своєчасно і не в повному обсязі. Крім того, відсутній контроль за строком їх використання;

3) порушується періодичність проведення інструктажів на робочому місці;

4) недостатньо уваги приділяється технічному стану техніки;

5) не завжди проводяться інструктажі трактористів, які виконують ТО або ремонтні роботи;

6) пункт ТО та ремонтна майстерня не обладнані плакатами, ілюстраціями безпечного виконання роботи. Існуючі плакати вже не відповідають новим вимогам нормативних актів;

7) не складаються безпечні маршрути руху техніки з однієї ділянки на іншу з урахуванням пори доби, погодних умов, чим ігноруються вимоги ОСТ 70.0.003.020-83;

8) в рідких випадках позначені і виділяються місця для короткотермінового відпочинку працюючих;

9) показники травматизму і захворюваності для трактористів глибоко не аналізуються;

10) не проводиться контрольний огляд перед виходом мобільної техніки на лінію.

4.2 Нормативне посилання

1) Конституція України;

2) Кодекс законів України про працю;

3) Основи законодавства України про охорону здоров¢я;

4) Закон України «Про охорону навколишнього середовища»;

5) Закон України «Про охорону праці»;

6) Закон України «З пожежної безпеки»;

7) Законодавство України «Про охорону праці»;

4.3 Вимоги безпеки праці при виконанні технологічної операції

4.3.1 Вимоги безпеки до територій

· Територія підприємства повинна відповідати вимогам ДБН Б.2.4-3-95, санітарних норм проектування, Правил пожежної безпеки в Україні.

· Територія має бути рівною, спланованою так, щоб був забезпечений відвід стічних вод до водостоків від будівель, майданчиків, проїздів, пішохідних доріжок.

· Вхід працівників на територію підприємства (тваринницьких комплексів, ферм, виробничих майданчиків, токів тощо) повинен здійснюватися через прохідні приміщення. Прохід людей через транспортні ворота не дозволяється.

· Для зберігання різних матеріалів і вантажів на території підприємства повинні передбачатися спеціальні майданчики зі стелажами та підставками. Складування повинно виключати падіння матеріалів.

· Пожежні водойми, траншеї та інші споруди, влаштовані для виробничих потреб, слід закрити чи огородити, а в темний період доби забезпечити їх освітлення. Не дозволяється використовувати пожежні водойми не за призначенням.

· На території підприємства для проїзду транспорту і техніки повинні бути дороги і пішохідні проходи з твердим покриттям (асфальт, бетон тощо). Проїзна частина доріг і пішохідні доріжки мають систематично очищатися від грязі та снігу, а в темний період доби – освітлюватися.

· При перехрещенні залізничних колій з пішохідними й автомобільними шляхами повинні бути влаштовані переходи й переїзди через залізничні колії, обладнані попереджувальними знаками і світлозвуковою сигналізацією.

· Ширина дороги при односторонньому русі повинна бути на 1,8 м, а при двосторонньому на – 2,7 м більше ширини наявних на підприємстві машин.

· Резервуари, баки та інші ємкості для зберігання палива та мастильних матеріалів необхідно розміщувати на спеціально відведених ділянках згідно з вимогами ВБН В.2.2-58.1-94 та ДНАОП 0.01-1.01-95.

· Не дозволяється складування матеріалів, будівництво різних приміщень, стоянка машин в охоронній зоні високовольтної лінії електропередачі без погодження з організацією, яка експлуатує лінію.

· Небезпечні зони на території підприємства, на транспортних шляхах, переходах, у виробничих приміщеннях і спорудах, на виробничих майданчиках і робочих місцях повинні бути позначені відповідними знаками безпеки згідно з ГОСТ 12.4.026 і огороджені.

4.3.2 Вимоги безпеки до організації робочих місць

· Улаштування, розміщення й експлуатація обладнання повинні відповідати вимогам ГОСТ 12.2.061, ГОСТ 12.2.049, ГОСТ 12.2.124, ГОСТ 28693, правил і норм, затверджених в установленому порядку, експлуатаційної документації заводів-виготовлювачів та цих Правил.

· Приймання в експлуатацію всіх видів технологічного обладнання повинно проводитися відповідно до СНиП 3.05.05-84.

· При отриманні обладнання від постачальників перевіряється наявність і справність усіх передбачених захисних засобів і пристроїв. У разі потреби власник зобов’язаний вжити заходів щодо виготовлення й установлення допоміжних захисних засобів і пристроїв.

· Розміщення виробничого обладнання у приміщеннях і на робочих місцях здійснюється з врахуванням вимог ергономіки. Ергономічні вимоги повинні відповідати ГОСТ 12.2.032 і ГОСТ 12.2.033.

· Санітарно-гігієнічні параметри умов праці у виробничих приміщеннях і на виробничих майданчиках мають відповідати стандартам і нормативній документації з безпеки праці:

- рівень шуму - ДНАОП 0.03-3.14-85 (СН № 3223-85), ГОСТ 12.1.003;

- рівень вібрації - ДНАОП 0.03-3.12-84 (СН № 3044-84), ГОСТ 12.1.012;

- рівень запиленості - ДНАОП 0.03-3.01-71 (СН 245-71);

- вміст шкідливих речовин в повітрі робочої зони - ГОСТ 12.1.005;

- освітлення - СНиП ІІ-4-79.

· При розміщенні обладнання слід забезпечити зручність обслуговування і безпеку евакуації працівників в аварійних ситуаціях.

· Обладнання, що обслуговується кількома працівниками, з метою попередження про його запуск, устатковують звуковою й світловою сигналізаціями. Світлова сигналізація технологічних ліній (включити-виключити, відкрити-закрити) повинна розрізнятися за кольором. Засоби звукової сигналізації встановлюються на пульті керування відповідно до ГОСТ 21786.

· Робочі місця, розміщені на висоті не менше 1 м від рівня підлоги або перекриття, повинні мати огородження заввишки не менше 1 м з перилами або поручнями і з бортовою дошкою знизу огородження. Дошка має бути завширшки не менше 15 см. Площадки й містки повинні мати суцільний неслизький настил.

· Приміщення, в яких розташовані робочі місця для приготування робочих розчинів пестицидів, змішування чи подрібнення добрив, протруювання насіння або встановлені машинні агрегати й лінії, під час роботи яких можливе виділення у приміщення пилу чи газу, повинні обладнуватися витяжною вентиляцією.

· Місця приготування розчинів пестицидів і заправлення ними машин повинні бути забезпечені аптечкою першої допомоги, питною водою в бачку з краном, умивальниками або душовою установкою.

· Електроприводи та електрообладнання стаціонарних установок повинні бути встановлені й експлуатуватися відповідно до ПУЕ та ДНАОП 0.00-1.21-98.

· У виробничих приміщеннях слід позначати маршрут та швидкість руху транспортних засобів.

· Додаткове змінне обладнання, інструмент та інвентар повинні бути розміщені у спеціально відведеному місці виробничого приміщення так, щоб не захаращувати проходи для людей і підступи до машин.

· Під час обслуговування агрегатів групою працівників з операторів призначається старший, який відповідає за організацію й безпеку робіт, що виконуються.

4.3.3 Вимоги безпеки до обладнання та інструменту

При допуску працівників до різних видів робіт необхідно керуватися переліком робіт, де є потреба у професійному доборі (ДНАОП 0.03-8.06-94).

Право на керування транспортними засобами надається особам, як мають посвідчення, видане відповідним органом.

До керування підйомно-транспортним обладнанням допускаються особи не молодші 18 років, які мають посвідчення на право керування цим обладнанням пройшли медичний огляд і навчання з безпеки праці

До робіт із застосуванням пестицидів, рідкого аміаку, хімічних консервантів не допускаються особи молодше 18 років, вагітні жінки й жінки-годувальниці, а також особи, які мають медичні протипоказання.

Працівники, які зайняті на вантаженні (розвантаженні) небезпечних особливо небезпечних вантажів, повинні проходити спеціальне навчання з безпеки праці з подальшою перевіркою знань.

При виявленні у працівників ознак професійного захворювання або погіршення стану здоров¢я внаслідок впливу шкідливих або небезпечних виробничих факторів власник, на підставі медичних показань, повинен перевести їх на іншу роботу у встановленому порядку.

4.4 Аналіз потенціальних небезпек і швидкостей при роботі механізатора

В умовах сільськогосподарського виробництва значна кількість травм виникає із-за конструкторських недоліків машин, механізмів, обладнання, пристроїв, інструменту, захисних і запобіжних пристроїв, а також із-за недосконалості технологічних процесів, засобів захисту робітників.

Розробка і використання ефективних засобів запобігання травмонебезпечних ситуацій можливо тільки при своєчасному виявленні цих небезпек, з яких починаються процеси їх формування.

Оскільки небезпечні умови не завжди своєчасно можливо виявити, а для того, щоб вивчити небезпечні дії інколи необхідно багато часу. Щоб зібрати статистичний матеріал і методи виявлення цих небезпек і щоб вони були у відповідності з диференціюванням необхідно мати велике терпіння.

Головним при дослідженні робочих місць, є установлення небезпечних виробничих факторів і небезпечних умов, при яких вони впливають на людину в нормальних умовах виробництва, а також при появі аварійних і небезпечних ситуацій.

Дуже велика роль, при дослідженні стану технічних засобів належить технічній експертизі.

Під час проведення технічної експертизи дотримуються наступній послідовності огляду:

1. Досліджують робоче місце і оцінюють його у відповідності з вимогами стандартів і інших норм і правил: виявляють відхилення від проекту, технічних умов, вимог інструкції заводу-виробника.

2. Виявляють і фіксують наявність і характер небезпечних виробничих факторів, які виникають в процесі роботи, в аварійних і інших травмонебезпечних ситуаціях.

3. Для кожного виробничого небезпечного фактора виявляють умови (небезпеки), по яким він може впливати на людину.

В сільському господарстві найбільш часто виникають виробничі небезпечні фактори: фізичні; хімічні; біологічні; психофізіологічні.

Кожний небезпечний фактор має свою зону дії. Цю зону називають небезпечною зоною.

Робітники з недостатньою професійною підготовкою, в виробничій ситуації можуть допустити небезпечні дії.

Таким чином, небезпека любого виду робіт виявляється наявністю на робочому місці небезпечних виробничих факторів, небезпечних умов і можливими діями оператора в процесі праці.

4.5 Проектні рішення по забезпеченню рівний безпеки та екологічності виробництва до нормативних значень

4.5.1 Заходи що плануємо до виконання поставленої мети приведенні в таблиці 4.1.

Таблиця 4.1

Заходи, що плануємо

| Заходи, методи, прийоми, принципи та засоби захисту |

Посади працівників |

Строки виконання |

Передбачені витрати грн. |

Плануємо соціальна ефективність |

| До забезпечити умови праці на робочих місцях до здорових та безпечних |

Керівник ДП, керівник служби з ОП, бригадир |

Від 3 до 5 років |

_ |

зменшення виробничого травматизму та захворювань |

| Робочі місця трактористів та комбайнерів оснастити засобами пожежегасіння |

Бригадир |

Теж саме |

675,0 |

Зменшення виробничого травматизму |

| Виділяти та позначати місця для коротко часового спочивання |

Бригадир |

Теж саме |

_ |

Покрашення умов праці |

| Вести пропаганду ОП, підрозділи забезпечити літературою, інструкціями, учбово-наглядними посібниками та технічними засобами навчання та пропаганди |

Керівник служби з ОП, бригадир |

1 рік |

38,0 |

Зменшення, захворювань, втрат робочого часу |

| Забезпечити проведення паспортизації санітарно-технічного стану виробничих дільниць та об’

єктів |

Керівництво ДП, керівник служби з ОП |

3 місяці |

- |

Покращення умов праці |

| Контролювати своєчасність та якість проведення первинного, повторного, позапланового та текучого інструктажів на робочих місцях |

Керівник служби з ОП, бригадир |

1 рік |

_ |

Зменшення травматизму та захворювань працівників |

| Своєчасно складати замовлення на СІЗ, забезпечити працівників спецодягом, спецвзуттям |

Бригадир |

Теж саме |

285,0 |

Зменшення захворювань, втрат робочого часу |

| Оснастити корпуси тракторів та комбайнів засобами заземлення |

Бригадир |

1 місяць |

34,0 |

Зменшення травматизму |

| Оснастити трактори медичними аптечками та термосами зберігання питної води |

Бригадир |

Теж саме |

136,0 |

Зменшення втрат робочого часу |

| Обладнати трактори іскрогасниками |

Бригадир |

Теж саме |

156,0 |

Теж саме |

| Дообладнати обертаючи та рухливі деталі машин та механізмів захисними кожухами |

Бригадир |

Теж саме |

42,0 |

Зменшення виробничого травматизму |

| Забезпечити працівників в процесах хімізації СІЗ |

Бригадир |

До

1 березня

|

134,0 |

Покращення умов праці |

| Ліквідувати підтікання ПСМ в системах змащування та живлення двигунів |

Бригадир |

1рік |

62,0 |

Зменшення втрат робочого часу |

| Розробити направлені на до забезпечення безпечних способів праці при регулюванні, ремонті та ТО машин та механізмів |

Керівник служби з ОП, бригадир |

1рік |

_ |

Зменшення втрат робочого часу |

| Розробити заходи по до забезпеченню здорових та безпечних умов праці при внесенні мінеральних добрив |

Керівник служби з ОП, бригадир |

До

1 березня

|

_ |

Зменшення захворювань працівників та втрат робочого часу |

| Не допускати до виконання робіт осіб молодше 18р. |

Бригадир |

1 рік |

Зменшення травматизму |

| Скласти та затвердити безпечні маршрути руху сільськогосподарської техніки в серединні господарства |

Керівник служби з ОП, бригадир |

До

1 березня

|

_ |

Зменшення виробничого травматизму |

| Всього : |

- |

- |

1562 |

- |

4.5.2 Моделювання процесів формування та виникнення травмонебезпечних ситуацій при проведенні технічних обслуговувань

Небезпечна дія - це така дія оператора (працюючого), яка суперечить (не відповідає) науково обгрунтованим нормам професійної поведінки при виконанні конкретного виробничого завдання. Вона виникає внаслідок порушення регламентованого режиму роботи обладнання, нормативних вимог охорони праці тощо. Таким чином, внаслідок небезпечних дій працюючий проникає в небезпечну зону, в якій потрапляє в небезпечні обставини.

Небезпечні обставини – розпізнаються аналогічно звичайним обставинам, на що вказує та чи інша обставина і на яке запитання відповідає. Небезпечні обставини розкривають дії, стан чи ознаки небезпечного фактора і обстановку, при якій він діяв на людину.

Небезпечні умови можуть визначатися недоліками конструкції машини, технологічного обладнання і процесів, низьким рівнем організації виробництва (неефективністю або відсутністю необхідного контролю, низьким професіональним рівнем працюючих, підготовка їх з охорони праці) недостатньою надійністю виробничого обладнання тощо. Вони відіграють приоритетну роль у формуванні і виникненні виробничих небезпек, певного стану, за якого виникає реальна загроза травми. Процес виявлення небезпечних умов у деяких випадках може бути досить складним, тому необхідно проводити спеціальні дослідження.

У процесі вивчання небезпечних умов було помічено, що при їх збіганні (поєднанні) з обставинами, у які потрапляє працюючий після допущених небезпечних дій, виникає реальна загроза травмування. Таку загрозу можна назвати небезпечною ситуацією, що виникає при збіганні умов і обставин.

Небезпечна ситуація може мати конкретніше визначення: “аварійна ситуація”, “травмонебезпечна ситуація”, “критична або катастрофічна ситуація”. Наслідками цих явищ відповідно є: аварія, травма, катастрофа.

Оскільки небезпечний фактор ніколи не може діяти на людину без відповідних небезпечних умов, то схему процесу формування та виникнення небезпечних ситуацій можна побудувати лише з випадкових явищ, а це означає, що таку схему можна використовувати для необхідних розрахунків рівня небезпеки для конкретних умов виробництва.

4.5.3 Заходи щодо забезпечення екологічності проекту

Спеціалісти інженерної служби (інженер-механік, інженер-технолог, інженер по механізації трудових процесів тощо) повинні:

- контролювати правильність застосування сільськогосподарської техніки;

- використовувати сучасні знаряддя і пристрої відповідно до природних умов господарства;

- контролювати використання нафтопродуктів за призначенням, організувати їх збирання, зберігання і утилізацію;

- здійснювати контроль за роботою об¢єктів ремонтно-обслуговуючої бази з метою зменшення кількостей забруднень;

- стежити за справністю сільськогосподарської техніки і особливо двигунів.

Головним напрямком при рішенні проблеми захисту навколишнього середовища від забруднення стічною водою є розробка та використання надійних та ефективних методів її очистки та знешкодження.

Вода, яка у процесі її використання, забруднюється різноманітними компонентами (мінеральними, органічними, тепловими та ін), вважається стічною.

4.6 Розробка питань організації виробництва озимої пшениці

Організація робіт з виробництва озимої пшениці залежить від того, на якій правовій базі існує господарство. Механізована ланка, що пропонується, є елементом тракторної бригади, тому її дії мають узгоджуватись на підставі загального плану роботи цього підрозділу.

При підготовці до виробництва необхідно:

1. Скласти перспективний план виробництва для визначення потрібних ресурсів;

2. Скласти угоди і оформити документи на кредитування і постачання потрібних ресурсів;

3. Підготувати техніку;

4. Забезпечення навчання персоналу (опанування техніки і технології);

5. Забезпечити резервування (страхові запаси).

При проведенні робіт необхідно:

1. Складати плани оперативного управління;

2. Проводити оптимальне маневрування матеріальними, технічними, трудовими і грошовими ресурсами;

3. Проводити постійний контроль за обсягом і якістю виконання робіт з позиції управління якістю;

4. Проводити чіткий облік витрачання матеріалів, коштів експлуатації техніки і праці;

5. Забезпечити матеріальне і моральне стимулювання праці.

При проведенні підсумків і розрахунку з працівниками і партнерами необхідно:

- проводити порівняльний аналіз планових і фактичних показників виробництва;

- проводити аналіз витрат і структури собівартості робіт і продукції з використанням причин низької якості, перевитрат ресурсів і зривів в роботі;

- забезпечити постійний моніторинг кон’єктури ринку й планування витрачання прибутків.

Висновки по розділу

В результаті проведеного аналізу стану БЖД у господарстві встановлено, мають місця порушення. Також наведені проектні рішення для поліпшення умов праці у господарстві.

5. РОЗРАХУНОК І АНАЛІЗ ТЕХНІКО – ЕКОНОМІЧНИХ ПОКАЗНИКІВ ВИРОБНИЦТВА ОЗИМОЇ ПШЕНИЦІ

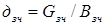

5.1 Показники виробництва озимої пшениці

Економічна ефективність технології, що пропонується, системи машин і організації робіт виражається в зменшенні трудових, енергетичних і грошових витрат на одну тону озимої пшениці.

5.1.1 Витрати праці, люд.-год:

На 1 га

Зпга

=  Зпj

/ Fn

, (5.1) Зпj

/ Fn

, (5.1)

де Nр – кількість технологічних операцій у технологічній карті;

Зnj – витрати парці на j-й технологічній операції, люд.-год;

Fn – загальна площа вирощування заданої озимої пшениці, Fn = 350 га.

Зпга

= 8596,7/350= 24,56 люд-год/га.

На 1 т основної продукції

Зпт

= Зпга

/U, (5.2)

де U – планова врожайність заданої сільськогосподарської культури, т/га;

Зпт

= 24,56/4,5 = 5,46 люд.год./т

5.1.2 Витрати палива, кг:

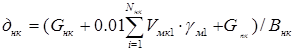

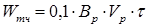

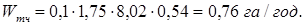

На 1 га

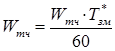

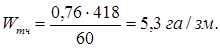

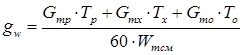

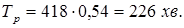

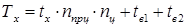

Qпга